Сверление отверстий большого диаметра в металле: особенности процесса

Вопросы, рассмотренные в материале:

- 6 способов сделать отверстие в металле

- Этапы сверления отверстий большого диаметра в металле

- Приспособления и технология корончатого сверления

Любое конструирование, будь то в своем доме или на производстве, подразумевает работу с металлом. Нередко во время эксплуатации этого материала может возникать вопрос о том, как происходит сверление отверстий большого диаметра в металле.

Данный процесс заслуживает внимания, так как от выбора подходящего инструмента и технологии напрямую зависят трудоемкость процесса выполнения работы и качество ее результата.

6 способов сделать отверстие в металле

Заготовки из металла могут отличаться по толщине и прочности, а значит, их характеристики нужно учитывать при выборе инструментов для обработки. Кроме того, важно представлять, какого диаметра нужно сделать отверстие, насколько качественно и аккуратно должна быть выполнена работа, ведь от этого зависят используемые в процессе материалы и технологии.

1. Обработка лобзиком.

Электрический лобзик позволяет вырезать идеальный ровный круг. Для этого необходимо делать работу поэтапно:

- Определите толщину металла, чтобы подобрать для электрического лобзика подходящее пильное полотно.

- Разметьте контур круга нужного диаметра на рабочей плоскости.

- Просверлите отверстие дрелью со сверлом диаметром 8–10 мм.

- В сделанное на предыдущем шаге отверстие установите пильное полотно лобзика и продолжите работу по намеченной линии.

В результате вы получите ровное отверстие с идеальными краями, не затратив много времени и сил. Обдумывая, как сделать отверстие в металле большого диаметра, помните, что лобзик подходит только для работы с заготовок малой или средней толщины, в пределах 2-3 мм.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

2. С помощью болгарки.

С помощью болгарки.

Данный инструмент также справляется только с не очень толстым металлом. Работа осуществляется следующим образом:

- Нанесите четкую разметку, упрощающую вырезание круга.

- По всей длине окружности прорежьте диском болгарки короткие отрезки – в дальнейшем их нужно будет соединить.

- В результате такой обработки фигура будет ближе по форме к многограннику, чем к кругу. Поэтому заготовку нужно будет зачищать, пока не получатся достаточно ровные и гладкие края. В этом случае болгарка также станет хорошим помощником. Если получившееся отверстие имеет большой диаметр, его можно обточить крупным диском. Однако в процессе придания кругу более ровной формы болгаркой нужно быть внимательным: диск должен оставаться внутри отверстия, находясь при этом в одной плоскости с заготовкой.

3. Обработка толстого металла.

Контуры запланированной фигуры размечаются на поверхности будущего изделия при помощи линейки, циркуля и маркера. Линейка позволяет установить ширину разъема циркуля, чтобы сделать отверстие нужного диаметра. Далее находят центр круга, и от этой точки циркулем намечают контуры.

Линейка позволяет установить ширину разъема циркуля, чтобы сделать отверстие нужного диаметра. Далее находят центр круга, и от этой точки циркулем намечают контуры.

Специалисты рекомендуют наносить разметку маркером, чтобы во время работы не искать плохо заметную линию.

4. Сверление газовым резаком.

Данный метод подходит, если нужно сделать отверстие большого диаметра в металле средней толщины. Для этого нужно:

- наметить контур круга;

- зажечь горелку;

- отрегулировать факел горения;

- аккуратно и без спешки проводить факелом по разметке на заготовке.

Описанная технология позволяет вырезать отверстия в металлических заготовках толщиной 4-5 мм.

5. Посредством сварочного аппарата.

Такой способ может использоваться, если вы задумались, как рассверлить отверстие в металле большого диаметра в домашних условиях, но у вас нет газового резака.

Начните с регулировки устройства – вам потребуется максимальный уровень тока. Далее подставьте горящую дугу к контуру и удерживайте до появления отверстия. Продолжайте работу по этому принципу, постепенно передвигая аппарат вдоль линии разметки.

Далее подставьте горящую дугу к контуру и удерживайте до появления отверстия. Продолжайте работу по этому принципу, постепенно передвигая аппарат вдоль линии разметки.

Здесь основная задача состоит в грамотной регулировке мощности инструмента. Для обработки металла толщиной в 4 мм понадобится мощность примерно 150 ампер. Для более толстой заготовки потребуется агрегат с более высокими показателями.

Работа потребует меньше времени, если выбрать тонкие электроды. Но нужно быть готовым к тому, что они быстро сгорят, и придется устанавливать новые. Эта особенность приводит к необходимости частого разогрева металла, ведь он остывает, пока вы меняете электрод.

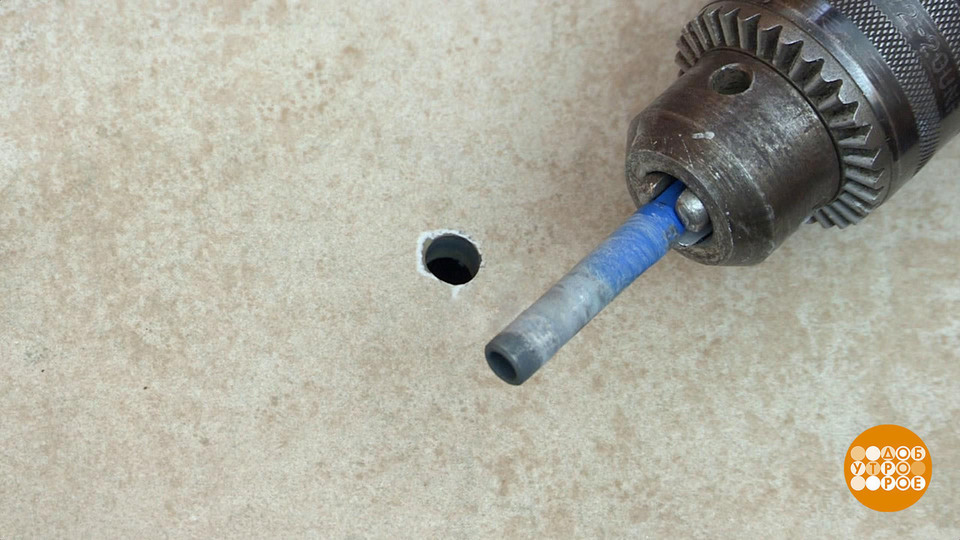

6. При помощи дрели.

Сверление отверстий большого диаметра в металле дрелью отличается большей сложностью, чем обработка более мягких материалов, например, бетона. Также тут есть свои тонкости.

VT-metall предлагает услуги:

Чтобы упростить себе задачу, следуйте этой инструкции:

- Подготовьте дрель, сверло, охлаждающую жидкость – лучше машинное масло, но подойдет даже простая вода.

Возьмите кернер, молоток, защитные очки.

Возьмите кернер, молоток, защитные очки. - Если вы планируете сверлить металл на горизонтальной поверхности, подложите под него деревянный брусок и хорошо зафиксируйте. Если работа будет вестись в вертикальном положении, то результат непосредственно зависит от жесткой фиксации, ведь вам предстоит сверлить строго перпендикулярно.

- Нанесите разметку, обозначьте центр отверстия при помощи кернера и молотка.

- Налейте охлаждающую жидкость в небольшую емкость.

- Наденьте очки, чтобы защитить лицо во время работы.

- Начните сверлить, сильно не надавливая на дрель, при этом лучше использовать небольшие обороты. В случае с мощным инструментом стоит прибегнуть к способу кратковременных включений – так вы избежите максимальных оборотов.

- Постоянно охлаждайте сверло.

- Если сверление ведется не строго перпендикулярно, а под углом, то дрель вполне может заклинить. В подобной ситуации поставьте переключатель в реверсивное положение, чтобы не навредить себе и не испортить сверло.

- При выполнении всех рекомендаций можно даже маломощной дрелью сделать отверстие диаметром до 10–12 мм в металле толщиной в пределах 5 мм.

Этапы сверления отверстий большого диаметра в металле

Данная работа сложнее, чем глубокое бурение. Для сверления отверстий большого диаметра в металле используют коронку при работе с заготовками небольшой толщины.

Либо выбирают обычное сверло, но тогда действуют в несколько этапов:

- Коронка для металла мало отличается от используемых для обработки бетона или гипсокартона. Разница состоит лишь в ее материале и принципе заточки зубьев. По центру инструмента расположено направляющее сверло, благодаря которому получается ровное и четкое отверстие. Сверление ведут на малых оборотах с принудительным охлаждением. Диаметр отверстия может быть любым и зависит лишь от крутящего момента конкретной дрели.

- Сверление в несколько этапов применяется при большой толщине металла и предполагает использование ряда сверл с диаметром, отличающимся на 25 %.

В первую очередь берут самое тонкое, после чего переходят все к большим размерам. В процессе работы важно следить за неизменностью положения центра вращения патрона дрели, поэтому лучше прибегнуть к помощи направляющей.

В первую очередь берут самое тонкое, после чего переходят все к большим размерам. В процессе работы важно следить за неизменностью положения центра вращения патрона дрели, поэтому лучше прибегнуть к помощи направляющей. - Обработка конусными сверлами наиболее удобна в случае с тонкими стальными пластинами. Стоит пояснить, что речь идет о наборе последовательно расположенных сверл разного диаметра на общей оси. Здесь используется метод, аналогичный описанному выше: сверло утапливают в отверстие до получения необходимого диаметра.

Также в процессе сверления отверстий большого диаметра в металле нужно учитывать общие принципы обработки такого материала:

- Центр отверстия пробивают кернером, в получившуюся ямку устанавливается кончик сверла. Однако если используется кондуктор либо направляющие, данный этап можно пропустить.

- Получить отверстие определенного диаметра можно, выбрав сверло на 0,1–0,3 мм меньше нужного размера.

Диаметр немного увеличится из-за неизбежной небольшой вибрации в патроне.

Диаметр немного увеличится из-за неизбежной небольшой вибрации в патроне. - Чтобы снизить трение и охладить инструмент, используйте смазку – это может быть вода либо машинное масло.

- Когда сверло начало затупляться, остановите работу, заточите кромки. В противном случае вы рискуете испортить инструмент и само изделие.

- Если работа ведется с полыми заготовками, такими как трубы, коробки, рекомендуется поместить внутрь деревянную распорку.

- Сверление глухих отверстий осуществляется при помощи упорной линейки с разметкой. Если у дрели не предусмотрен упор, на сверле делают кольцо-индикатор из светлого скотча.

Приспособления и технология корончатого сверления

Сверление отверстий большого диаметра в металле не представляет особой сложности при условии, что инструмент выбран правильно. Допустим, нужно осуществить подобную процедуру для установки швеллера или металлического уголка. Конечно, можно воспользоваться электродрелью, но если отверстие должно быть, например, 15 см диаметром, такая работа потребует немалых усилий. Поэтому для получения больших отверстий в металле обычно применяют технологию корончатого сверления и соответствующие устройства.

Поэтому для получения больших отверстий в металле обычно применяют технологию корончатого сверления и соответствующие устройства.

1. Тонкости обработки.

Корончатая или ступенчатая конусная насадка должна иметь меньший диаметр, чем необходимое отверстие.

Также важно помнить об особенностях выбранного инструмента. Допустим, конусные сверла оставляют после себя ровные кромки, поэтому можно избежать дополнительной обработки заготовки.

2. Приспособления для дрелей.

Для облегчения работы и получения более ровного отверстия применяют:

- Кондуктор для сверления. Это корпус с несколькими втулками внутри, играющими роль направляющих для сверл разного диаметра. Втулки изготавливаются из материала повышенной твердости, а значит, инструмент не начнет отклоняться в сторону под действием сверла и не расширит отверстие.

- Направляющая для дрели. Данное приспособление позволяет зафиксировать инструмент, не допуская его отклонение в процессе сверления отверстий большого диаметра в металле.

В противном случае сверло может уйти в сторону, из-за чего кромка окажется неровной. Направляющую можно закрепить под углом, но такой подход редко востребован во время обработки изделий из металла.

В противном случае сверло может уйти в сторону, из-за чего кромка окажется неровной. Направляющую можно закрепить под углом, но такой подход редко востребован во время обработки изделий из металла. - Стойка для дрели. Если сделать это устройство своими руками, оно вполне сможет заменить дорогостоящий сверлильный станок, значительно упрощая проведение работ. Закрепленный на стойке инструмент движется по штанге посредством рычага. В таком случае невозможно его смещение, поскольку обрабатываемое изделие хорошо удерживается струбциной.

Все перечисленные устройства являются ответом на вопрос о том, как просверлить отверстие большого диаметра в металле своими руками, и позволяют упростить подобные операции.

3. Нюансы работы с глубокими отверстиями.

Сверление глубоких отверстий большого диаметра в металле на токарном станке является наиболее грамотным подходом. Обработка должна сопровождаться охлаждением инструмента и принудительным отведением образующейся стружки. Если говорить точнее, то устройство время от времени извлекают из заготовки, чтобы убрать стружку.

Если говорить точнее, то устройство время от времени извлекают из заготовки, чтобы убрать стружку.

Когда не используются специализированные приспособления, лучше избегать утапливания насадки более чем на 2/3 длины. При этом инструмент обязательно охлаждают водой. Еще одна тонкость касается работы в несколько подходов – в таком случае важно следить за сохранением выбранного угла работы.

4. Создание больших отверстий.

Работа с большим диаметром сложнее, чем глубокое сверление. В этом случае применяют коронку либо конусное сверло. Первая больше всего напоминает коронки для бетона и гипсокартона. Правда, режущая кромка у нее состоит из другого материала.

Кроме того, возможно поэтапное сверление стандартными инструментами. Начинают работы с насадкой малого диаметра, постепенно переходя к сверлам больших размеров.

Лучше всего на практике себя показали конусные сверла, поскольку они за один подход делают отверстия большого размера. Принцип действия в этом случае прост: инструмент постепенно утапливается в материал, расширяя отверстие.

5. Простое сверление.

Чтобы облегчить себе задачу, рекомендуется прибегнуть к насадке небольшого сечения и использованному зачистному кругу для болгарки. Последний должен быть меньшего диаметра, чем необходимое отверстие.

Начинают с того, что размечают на заготовке окружность будущего отверстия. Также наносят вторую окружность – чтобы ее построить, из первого диаметра вычитают диаметр используемого сверла. В противоположных точках окружности намечаются по одному отверстию. От них отступают 3 мм и обозначают места для сверления.

По аналогичной схеме осуществляют сверление отверстия большого диаметра в металле по всей нанесенной на заготовку окружности. Если в дальнейшем потребуется, некоторые участки нужно будет обработать зубилом. В итоге у круга будут зазубренные края, требующие обточки. В процессе работы следите за тем, чтобы не допустить незапланированного увеличения окружности.

6. Конусное сверло.

Такие сверла состоят из инструментальной стали, их хвостовики бывают шестигранными или цилиндрическими. На конце сверлильной головки предусмотрена заточенная вершина – она упрощает предварительное сверление материала.

На конце сверлильной головки предусмотрена заточенная вершина – она упрощает предварительное сверление материала.

Немаловажно, что режущая кромка снимает все образующиеся в процессе работы заусенцы, благодаря чему край не требует финишной зачистки.

Подобные инструменты имеют такие плюсы:

- позволяют выполнять пропилы диаметром до 30 мм;

- избавляют от необходимости обработки неровных кромок;

- обеспечивают возможность растачивать отверстия разного диаметра без смены насадки.

Ступенчатые сверла могут делать пропилы различного диаметра в листовой стали не толще 4 мм. От обычного конусного сверла данный инструмент отличается тем, что просверленный диаметр является фиксированным.

Среди минусов данного инструмента стоит упомянуть:

- необходимость работать при малых оборотах и высоком крутящем моменте;

- чувствительность к незначительным перекосам.

Даже имея указанные недостатки, насадка является отличным ответом на вопрос о том, как просверлить отверстие большого диаметра в металле, и ускоряет обработку металлических пластин.

7. Коронка по металлу.

Корончатые сверла относятся к тем типам специализированного оборудования для создания отверстий большого диаметра, который вполне может использоваться в домашних условиях.

С их помощью получаются круглые и отцентрированные края, а работы проводятся при помощи обычной дрели без использования специальных инструментов.

В конструкцию корончатого сверла по металлу входят такие элементы:

- коронка;

- центровочная насадка;

- хвостовик изделия;

- винты для закрепления.

За счет данного устройства удается повысить скорость работ в 10 раз. Не менее важно, что коронка позволяет точно сверлить в пределах 1,2–15 см, отказавшись от центровки в процессе работы.

Данные сверла более износостойкие, чем спиральные.

Прежде чем пытаться просверлить отверстие в металле большого диаметра, необходимо установить центровочное сверло в центр окружности. Уже после этой несложной процедуры переходят к сверлению. Далее осуществляется втягивание сверла, и отверстие формируется за счет коронки.

Далее осуществляется втягивание сверла, и отверстие формируется за счет коронки.

8. Пресс для отверстий.

Пробивка специальным прессом также входит в число достаточно часто используемых методов создания отверстий большого диаметра.

Принцип работы таков:

- Изделие укладывают на стол пресса и захватывают зажимами.

- Заготовка перемещается под пробивной инструмент, после чего дополнительно фиксируется прижимным кольцом.

- Металл пробивают при помощи пуансона.

Револьвер может содержать в себе несколько насадок отличающихся диаметров, за счет чего создаются пробоины разного диаметра с минимальными временными затратами. Правда, стоит оговориться, что подобное оборудование не используется при обработке металла дома.

Это все основные особенности сверления отверстий большого диаметра в металле. Какой бы способ вы ни выбрали, помните о правилах техники безопасности при работе с инструментом.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Чем и как сверлить глубокие и большие отверстия в металлических деталях

Содержание

- 1 Особенности создания

- 2 Приспособления для дрелей

- 3 Особенность глубоких отверстий

- 4 Особенность отверстий большого диаметра

- 5 Сверление без лишних хлопот

- 5.1 Конусное сверло

- 5.2 Коронка по металлу

- 6 Пресс для отверстий

Сверление больших отверстий не составляет проблем, если правильно подобрать инструмент. Например, проведение таких работ может быть необходимо для закрепления швеллера или металлического уголка. Проще всего использовать электродрель, но для получения отверстия диаметром, например, 15 мм требуется приложить много усилий. Чтобы просверлить в металле отверстие большого диаметра, используются специальные приспособления и технология корончатого сверления.

Чтобы просверлить в металле отверстие большого диаметра, используются специальные приспособления и технология корончатого сверления.

Содержание

- Особенности создания

- Приспособления для дрелей

- Особенность глубоких отверстий

- Особенность отверстий большого диаметра

- Сверление без лишних хлопот

- Конусное сверло

- Коронка по металлу

- Пресс для отверстий

Особенности создания

Во время сверления необходимо учитывать, что корончатая или ступенчатая конусная насадка должна подбираться таким образом, чтобы она имела меньший диаметр, чем создаваемое отверстие.

При использовании различных инструментов также необходимо учитывать их особенности. Например, при рассверливании конусными изделиями получаются ровные кромки.

Приспособления для дрелей

Существует несколько приспособлений для дрелей, которые позволяют облегчить процесс и сделать большое отверстие ровным:

- Кондуктор для сверления.

Такое приспособление представляет собой корпус, в котором имеется несколько втулок направляющих для сверл разного диаметра. Материал, используемый для создания втулок, имеет большую твердость, чем сверла, поэтому можно не беспокоиться о том, что инструмент при бурении начнет отклоняться в сторону и расширит дыру.

Такое приспособление представляет собой корпус, в котором имеется несколько втулок направляющих для сверл разного диаметра. Материал, используемый для создания втулок, имеет большую твердость, чем сверла, поэтому можно не беспокоиться о том, что инструмент при бурении начнет отклоняться в сторону и расширит дыру. - Направляющая для дрели. Подобное изделие позволяет зафиксировать инструмент таким образом, чтобы во время сверления он не отклонился в сторону. При отсутствии такого изделия инструмент может уйти в сторону, что приведет к созданию неровной кромки. Также его можно закрепить под углом. Но при сверлении металлических изделий обычно это не требуется.

- Стойка для дрели. Подобное изделие, сделанное своими руками, может являться недорогой заменой сверлильного станка, так как позволяет более комфортно осуществлять проведение работ. Закрепленный инструмент при использовании стойки движется по штанге с помощью рычага. При этом полностью исключено смещение, так как просверливаемая заготовка надежно удерживается благодаря наличию струбцины.

Используя указанные изделия, можно значительно облегчить процесс высверливания металлических изделий.

Особенность глубоких отверстий

Чтобы просверлить в металле глубокое отверстие лучше всего использовать токарный станок. Во время данного процесса обязательно производить охлаждение. При этом стружка должна принудительно отводиться. Периодически инструмент извлекается из заготовки для удаления стружки.

При работе без специализированных приспособлений не стоит утапливать насадку более чем на 2/3 ее длины. Для охлаждения в процессе работы необходимо использовать воду. Если работа производится за несколько подходов, не допускается изменение угла.

Особенность отверстий большого диаметра

Данная процедура является более сложной, чем глубокое сверление. Работы по вырезанию осуществляются либо при использовании коронки, либо при помощи конусного сверла. Коронки для металла похожи на изделия для бетона и гипсокартона. Отличие заключается только в материале, используемом при создании режущей кромки.

Коронки для металла похожи на изделия для бетона и гипсокартона. Отличие заключается только в материале, используемом при создании режущей кромки.

Также сверление может производиться стандартными изделиями в несколько этапов. Для этого сначала используется насадка небольшого диаметра. Затем осуществляется выбор более крупного инструмента.

Наиболее удобным способом является использование конусных сверл. Такие приспособления позволяют за один подход рассверлить отверстие большого размера. Для этого инструмент просто утапливается в материал.

Сверление без лишних хлопот

Во время работы можно использовать насадку небольшого сечения, а также использованный зачистной круг для болгарки. Важно помнить, что он должен иметь меньший диаметр, чем создаваемое отверстие.

Перед проведением работ на заготовке размечается окружность для отверстия, а вторая окружность будет меньше первой на расстояние, равное диаметру используемого сверла. После этого в противоположных местах окружности намечаются 2 отверстия. От них необходимо отступить 3 мм и наметить места для сверления. Таким образом сверление происходит по всей начерченной окружности. При необходимости подработки некоторые участки придется обработать зубилом. В результате создадутся зазубренные края, которые затем нужно будет обточить. Важно следить, чтобы во время проведения работ не происходило увеличение окружности, т. е. не расширять запланированный диаметр.

От них необходимо отступить 3 мм и наметить места для сверления. Таким образом сверление происходит по всей начерченной окружности. При необходимости подработки некоторые участки придется обработать зубилом. В результате создадутся зазубренные края, которые затем нужно будет обточить. Важно следить, чтобы во время проведения работ не происходило увеличение окружности, т. е. не расширять запланированный диаметр.

Конусное сверло

Изготавливаются описываемые типы сверл из инструментальной стали. Хвостовики таких изделий могут быть шестигранными и цилиндрическими. Режущая кромка снимает все заусенцы, поэтому кромка получается ровной. На конце сверлильной головки имеется заточенная вершина, которая позволяет производить предварительное сверление материала.

Используя такие изделия можно:

- производить создание пропилов диаметром до 30 мм;

- забыть о неровных краях;

- проводить растачивание различного диаметра, не меняя насадку.

Благодаря ступенчатым сверлам можно создавать пропилы различного диаметра в листовой стали толщиной до 4 мм. В отличие от простого конусного сверла при использовании таких изделий просверленный диаметр является фиксированным.

В отличие от простого конусного сверла при использовании таких изделий просверленный диаметр является фиксированным.

К недостаткам можно отнести:

- необходимость в применении инструмента с малыми оборотами и высоким крутящим моментом;

- чувствительность даже к небольшим перекосам.

Несмотря на указанные недостатки, данная насадка позволяет удобно работать с металлическими пластинами, быстро высверливая окружности нужного диаметра.

Коронка по металлу

Обработка металла является сложным процессом, поэтому подобные работы обычно производятся при использовании специализированного оборудования. Чтобы производить работу в бытовых условиях, можно использовать корончатые сверла.

Подобные изделия позволяют сделать края круглыми и отцентрированными. При этом для сверления используется стандартная дрель. Изделия состоят из нескольких частей:

- коронка;

- центровочная насадка;

- хвостовик изделия;

- винты, которые необходимы для закрепления.

При использовании корончатого сверла скорость проведения работ увеличивается до 10 раз. Также к преимуществам можно отнести возможность точно сверлить в диапазоне от 1,2 до 15 см.

При этом во время сверления не нужно производить центровку. Также стоит отметить, что такие сверла по сравнению со спиральными имеют более высокую износоустойчивость.

Перед началом работы производится установка центровочного сверла в центр окружности, после чего и осуществляется сверление. После этого происходит втягивание сверла и работа осуществляется коронкой.

Пресс для отверстий

Одним из распространенных способов является пробивка при помощи специального пресса. Это происходит следующим образом:

- Сначала заготовка укладывается на стол пресса и захватывается несколькими зажимами.

- Затем металл перемещается под пробивной инструмент. На данном этапе происходит дополнительное закрепление материала при помощи прижимного кольца.

- На последнем этапе и происходит пробитие при помощи пуансона.

В револьвере может быть несколько насадок различного диаметра, что позволяет быстро создавать пробоины разного диаметра. Такое оборудование обычно не применяется для работы с металлом в бытовых условиях.

Если работы планируется производить в домашних условиях, следует выбрать универсальный инструмент. Это позволит легко обрабатывать металл, не заботясь о приобретении дополнительных деталей. Подробно с технологией процесса познакомит представленное видео.

Wie bohrt man ein großes Loch in Metall?

Das Bohren durch Metall kann in den besten Zeiten eine Herausforderung sein, aber der Versuch, ein Loch mit großem Durchmesser zu schaffen, kann ein noch größeres Dilemma darstellen, insbesondere bei einem massn Stahlträger oder einer Platte.

Wie kann es also gemacht werden?

Traditionelle Methoden пал в drei Kategorien.

Aber wie bohrt man am besten große Löcher in dickes Metall schnell und ohne Bohrer durchzubrennen?

Ответ: с VersaDrive HoleCutter.

Der VersaDrive HoleCutter является мишунгом для Räumwerkzeug und herkömmlicher Lochsäge und bietet das Beste aus beiden Werkzeugen in einer flexiblen und tragbaren Lösung.

Der VersaDrive HoleCutter ähnelt im Design einem Räumwerkzeug und verfügt über hochwertige, einzeln gelötete Sandvik-Wolframkarbidzähne, die unglaubliche Stärke, höchste Leistung und eine 10-mal längere Lebensdauer als herkömmliche Bimetall-Lochsägen bieten.

Sie arbeiten wie ein Räumwerkzeug, indem sie Metall am Rand des Lochs und nicht über dessen gesamten Bereich entfernen, was zu schnellen Schnitten und minimalem Verschleiß des Werkzeugs führt, was wiederum die Lebensdauer weit verchängängängerts über die eiderum die Lebensdauer weitverchängängängerts über die eiderum

Im Gegensatz zu einem Räumwerkzeug hat der VersaDrive HoleCutter jedoch die Flexibilität, in leichten, tragbaren Antriebswerkzeugen wie kabellosen Pistolenbohrern verwendet zu werden.

Dies ersetzt die Notwendigkeit schwerer, umständlicher Magnetbohrer und bietet eine leistungsstarke Lösung zum Bohren, die sich perfekt für den Einsatz vor Ort, an abgelegenen Orten oder an Orten mit eingeschränktem Zugang eignet und Werkstücke nicht entfernt und in eine Werkstatt zurückgebracht werden können.

Отверстие VersaDrive HoleCutter состоит из двух шнитленгенов, 55 мм и 100 мм, стержневых и головных стержней Fähigkeit, Löcher durch dicke Bleche, Kastenprofile undere Tiefbohranwendungen zu erzeugen.

Ultimative Flexibilität

Als Teil des einzigartigen VersaDrive-Systems profitiert der VersaDrive HoleCutter von einer Reihe zusätzlicher Funktionen, die bei herkömmlichen Schneidlösungen für große Löcher unübertroffen sind.

Erstens Passt Sein Patentierter Sechskantschaft auf all 1/2 “-bohrfutter und sorgt für einen festen sitz und rutschfesten einsatz. Er is auch mit alenrive-schnellvershlussdaptern und-werlerrunger wodreverlers wodrher wodrive-schnellvershlushnaptern und-werlemlerjlarderlersherelcererlershlersherersherersemerergerengerersemererr das Bohren außerhalb der Reichweite oder den Schnellwechseleinsatz für mehrere Antriebswerkzeuge.

Влажные штампы, исключающие HMT-Designs, kann der VersaDrive HoleCutter mit handgeführten Rotationsbohrern, SDS+-Bohrern (nur im Rotationsmodus), Säulenbohrern verwendet oder sogar für den Einsatz in Magnetbohrern als Räoderdenwerkzeug and. Dies bietet die größte Flexibilität aller verfügbaren Schneidlösungen für große Löcher.

Dies bietet die größte Flexibilität aller verfügbaren Schneidlösungen für große Löcher.

Ein einteiliger, austauschbarer, federbelasteter Pilotbohrer dient auch dazu, das Werkzeug während des Gebrauchs zu zentrieren, um sicherzustellen, dass es während des Schnitts nicht „wandert“, während er auch den Ferwinesenti Loft achinerenti Lofts ung achinerenti Metallrest nach.

Альтернативный вариант сверла VersaDrive HoleCutter со шлифовальным, эффективным и вспомогательным оборудованием Bohrungsbearbeitung, die andere Optionen auf dem Market übertrifft und überdauert.

Für weitere Informationen und Antworten auf häufig gestellte Fragen klicken Sie hier

Почта Альтерер Нойерер Пост

Как просверлить металл.

Техники и приемы

Техники и приемыИтак, у вас есть кусок металла, и в нем нужно просверлить несколько отверстий. Думаешь, ничего страшного. Вы берете дрель и немного. Пять минут спустя, едва сделав вмятину на металле, вы решаете, что пора идти в скобяной магазин за новым сверлом. Через несколько минут кончик нового сверла становится синим, а вы все еще не закончили свои отверстия. Вы берете его в дом друга. Парень, который, кажется, знает, как делать все. Он просверливает все отверстия за секунды. Если это звучит знакомо, читайте дальше, чтобы узнать о методах и хитростях, которые вам нужно знать о том, как сверлить металл.

Содержание

- Начало сверления (определение центра)

- Сверление направляющего отверстия в металле

- Как сверлить металл разного типа

- Правильный выбор сверла Как сверлить металл

- 2 Применение

- Нагрев и охлаждающая жидкость при сверлении

- Как изменять скорость и давление для сверления металла

- Как сверлить металл: пробивание

- Как сверлить металл – очистка

- Заключительные мысли

Создание отверстия (определение центра)

Прежде чем просверлить отверстие в металле, необходимо найти центр и начать отверстие. Без этого вы, скорее всего, не просверлите отверстие именно там, где хотите. Обычно это делается с помощью центрального удара или чего-то, что называется уколом. Скорее всего, вы уже использовали центральный удар. Вы просто помещаете точку в место, где хотите начать отверстие, и ударяете по концу молотком со сферическим бойком.

Без этого вы, скорее всего, не просверлите отверстие именно там, где хотите. Обычно это делается с помощью центрального удара или чего-то, что называется уколом. Скорее всего, вы уже использовали центральный удар. Вы просто помещаете точку в место, где хотите начать отверстие, и ударяете по концу молотком со сферическим бойком.

Важно не использовать молоток с когтями, потому что они закалены, как и кернер. Никогда не ударяйте закаленный инструмент о другой закаленный инструмент, иначе вы рискуете сколоть его. Ежегодно таким образом наносятся значительные травмы глаз. Вот почему молотки всегда поставляются с предупреждением о необходимости носить защитные очки.

Удар по кернеру молотком со сферическим бойком, чтобы пробить отверстие. Уколный удар подобен центральному удару, но с более острым концом. Используйте его, чтобы найти более точную точку, а затем используйте кернер, чтобы сделать более глубокое и широкое отверстие. Обратите внимание, что пробойник следует использовать только для мягкой стали и более мягких металлов, таких как алюминий, чтобы не повредить острие.

Многие люди доверяют автоматическим подпружиненным кернерам, которые любят плотники. Они отлично подходят для алюминия и других сплавов. Они будут работать с мягкой сталью, но из-за тонкости изнашиваются быстрее, чем пробойники и кернеры. Чтобы использовать их, просто выровняйте точку и нажмите на ручку. Автоматический внутренний механизм приводит в действие удар.

Сверление пилотного отверстия в металле

После определения начальной точки сверла вы хотите просверлить пилотное отверстие. Пилотное отверстие — это отверстие меньшего размера, за которым должно следовать ваше окончательное сверло. Пилотные отверстия удаляют часть материала, облегчая прямое сверление более крупными долотами. При использовании своего сверлильного станка я пропускаю направляющие отверстия при сверлении менее 1/2 дюйма в диаметре. При использовании ручной дрели я делаю направляющие отверстия для отверстий диаметром 3/8 дюйма и больше.

Сначала я просверлил направляющее отверстие, чтобы закрепить большее сверло и удалить часть материала.

Как просверлить различные типы металла

Существует МНОЖЕСТВО различных типов металла. Большинство из нас обычно используют только несколько: углеродистые стали, такие как мягкие и нержавеющие стали, алюминий или сплавы, такие как латунь или бронза. Машинисты подходят к каждому металлу по-разному и хотят знать ТОЧНЫЙ тип стали или сплава, с которым они работают. Они могут указать алюминий 6061Т6 для одной части проекта и алюминий 3003х24 для другой из-за нагрузок, которые должен выдерживать конкретное соединение. Они часто пытаются достичь допусков 0,0001 или выше.

Для обычного человека можно выделить три основные категории: сталь, нержавеющая сталь и алюминий/сплавы. Если у вас возникнут проблемы оттуда, погуглите конкретный металл, который вы используете. Металлы, такие как титан или броня, требуют специальных методов. Опять же, Google ваш друг.

Правильный выбор сверла определяет, как сверлить металл

Существует множество типов сверл. Недавно мы писали статью о лучших сверлах по металлу. Ниже приведены наиболее важные из них, которые должны быть в вашем наборе инструментов для металла.

Ниже приведены наиболее важные из них, которые должны быть в вашем наборе инструментов для металла.

Спиральные насадки из быстрорежущей стали

Сверла из быстрорежущей стали или HHS-насадки стоят меньше, чем многие другие сверла по металлу, и вы получаете то, за что платите. Когда я был молодым голодающим художником, я купил набор дешевых бит. В первый раз, когда я использовал их в металле, они буквально раскручивались сами по себе. С тех пор я покупаю пули Black & Decker, которые теперь маркируются как сверла DeWalt с пилотным острием. Они отлично работают во всем, кроме самых твердых металлов, таких как нержавеющая сталь.

Я рекомендую биты с титановым покрытием для наилучшего соотношения цены и качества при обработке мягких сталей. Черный оксид тоже хорошо работает и стоит еще меньше. Покрытие помогает этим битам работать лучше и дольше. Недостатком является то, что вы не можете заточить эти биты, когда они затупятся и сохранят покрытие.

Это насадки Dewalt Pilot Point. Обратите внимание на уникальную форму со встроенной «пилотной» насадкой на наконечнике.

Обратите внимание на уникальную форму со встроенной «пилотной» насадкой на наконечнике.Большинство спиральных насадок HHS имеют несколько конструкций наконечников и обычно с углом 118 или 135 градусов. В то время как 118-градусные биты раньше изготавливались для более мягких сталей, таких как низкоуглеродистая сталь, алюминий и другие сплавы, некоторые производители переключают больше битов на использование 135-градусных разъемных наконечников. Если вы хотите сверлить более твердые металлы, такие как нержавеющая сталь, используйте кобальтовые сверла.

Кобальтовые сверла

Кобальтовые сверла представляют собой спиральные сверла с добавлением от пяти до восьми процентов кобальта, что помогает им дольше оставаться острыми и более устойчивыми к нагреву. Они выглядят точно так же, как биты HHS, хотя цвет может немного отличаться. Важно, чтобы вы не перепутали их с обычными твист-битами. Они также стоят дороже, чем биты из быстрорежущей стали, но их можно заточить, так как кобальт — это не покрытие, а часть самого металла.

Я не использую кобальтовые сверла для дерева или пластика. С углом резки 135 градусов они фактически не режут и эти материалы. По моему опыту, сверла DeWalt Pilot Point также быстрее просверливают алюминий, чем кобальтовые сверла. Чем блестят кобальтовые биты, так это их долговечностью в более твердых металлах. Они могут продолжать резать там, где другие сверла затупились бы и перестали быть продуктивными.

DeWalt теперь производит кобальтовые долота с пилотным наконечником!Сверла Silver и Deming Bits

Многие люди умеют сверлить отверстия до 1/2 дюйма. Остается вопрос, как сверлить металл большего диаметра? Секрет в битах Сильвера и Деминга. Они названы в честь компании, которая их изобрела, и название закрепилось вне зависимости от производителя (вроде Kleenex или Xerox). Большинство наборов бит Сильвера и Деминга могут варьироваться от 1/2 дюйма до 1 дюйма или даже 1,5 дюйма. Чтобы оставаться в безопасности, вы должны использовать только большие размеры со сверлильным станком и с надежно закрепленной заготовкой.

Ступенчатые насадки

Если вы никогда не видели ступенчатые насадки (также известные как юнибиты), они выглядят как маленькие металлические елочки. Одношаговое сверло может прорезать несколько размеров отверстий в тонком металле. Чтобы использовать его, посмотрите на шкалу на внутренней стороне фрезы и посмотрите, сколько «шагов» вам нужно, чтобы подавать сверло, чтобы сделать отверстие нужного размера. Например, если вы используете инструмент с десятью шагами для достижения отверстия диаметром 2 дюйма, начните свое отверстие и тщательно подсчитывайте шаги по мере сверления.

Если работа критична, остановитесь на восьми-девяти шагах и перепроверьте размер отверстия. Если вы просверлите на один шаг больше, вы испортите свою заготовку. Кроме того, убедитесь, что вы используете подходящую смазку при сверлении ступенчатыми коронками.

Кроме того, убедитесь, что вы используете подходящую смазку при сверлении ступенчатыми коронками.

Сверление отверстий в металле с помощью кольцевых фрез и кольцевых пил

Кольцевые фрезы похожи на кольцевые пилы для металла. Вы также можете использовать биметаллические кольцевые пилы для нескольких отверстий в металле, особенно в более мягких металлах, таких как алюминий. Однако опыт не идеален. Эти пилы невероятно громко работают по металлу, а кольцевые пилы изнашиваются гораздо быстрее. Задача также может быть довольно опасной, если у вас нет работы, закрепленной на вашем сверлильном станке.

Однажды я просверливал 3-дюймовые отверстия в алюминиевых трубах кольцевой пилой на сверлильном станке. К сожалению, я был внутри закрытого здания. Кто-то с расстояния около 300 футов подошел и попросил меня остановиться, потому что это было так громко, что у них заболели зубы. Представьте, как я чувствовал себя в той же комнате, всего в 3 футах от меня! Использование кольцевых пил по металлу должно выполняться только на очень тонком и плотно закрепленном листовом металле, таком как электрические панели. Сверлить большие отверстия в металле с помощью ручной дрели — значит просто напрашиваться на травму запястья.

Представьте, как я чувствовал себя в той же комнате, всего в 3 футах от меня! Использование кольцевых пил по металлу должно выполняться только на очень тонком и плотно закрепленном листовом металле, таком как электрические панели. Сверлить большие отверстия в металле с помощью ручной дрели — значит просто напрашиваться на травму запястья.

Используйте кольцевые фрезы со сверлильным станком. Мощность настольного сверлильного станка, вероятно, недостаточна для вырезания больших отверстий в металле. Это касается либо кольцевой фрезы, либо кольцевой пилы по металлу. Кольцевые фрезы имеют больше общего с фрезерными станками-фрезами, чем с кольцевыми пилами. Они практически проплавляют любой тип металла и доставляют удовольствие в использовании.

Кольцевые фрезы и кольцевые пилы Применение и цены

Раньше кольцевые фрезы стоили очень дорого. Сейчас они просто умеренно дорогие. В эпоху дешевых китайских инструментов можно найти наборы хорошего качества менее чем за 250 долларов за набор из шести штук, которые сверлят до двух дюймов в диаметре. Вам понадобится адаптер Morse Taper MT2 для вашего сверлильного станка, чтобы иметь возможность использовать кольцевые фрезы, поскольку большинство из них имеют квадратные хвостовики 3/4 дюйма для использования в магнитных сверлильных станках.

Вам понадобится адаптер Morse Taper MT2 для вашего сверлильного станка, чтобы иметь возможность использовать кольцевые фрезы, поскольку большинство из них имеют квадратные хвостовики 3/4 дюйма для использования в магнитных сверлильных станках.

Магнитный сверлильный станок оснащен мощными электромагнитами на основании, что позволяет ему прикрепляться к черным металлам, таким как двутавровые балки. Они даже сохранят свою хватку вверх ногами. Как вы можете догадаться, если отключится электричество или кто-то ударит ногой по шнуру питания, инструмент рухнет на землю. Поэтому очень важно, чтобы они были привязаны или привязаны в качестве резервной копии. Просто предупреждаю: во второй раз, когда я использовал его, я стер все свои кредитные карты, поэтому теперь я держу свой кошелек подальше от этих инструментов!

Кольцевая фреза – фотографии Рохана фон ИндиенаМагнитный сверлильный станок с кольцевой фрезой держи это в покое. Смазочно-охлаждающая жидкость помогает отводить тепло и смывать стружку/стружку. Каждый раз, когда я сверлю или режу металл, я добавляю смазочно-охлаждающую жидкость. Это может быть так же просто, как капнуть немного на металл и сверло до и во время процесса сверления или резки.

Каждый раз, когда я сверлю или режу металл, я добавляю смазочно-охлаждающую жидкость. Это может быть так же просто, как капнуть немного на металл и сверло до и во время процесса сверления или резки.Один из лучших способов нанесения – с помощью щетки для стружки в контейнере со смазочно-охлаждающей жидкостью, который вы держите под рукой специально для этой задачи. В механических мастерских их оборудование имеет шланги, форсунки и насосы, которые постоянно распыляют СОЖ/СОЖ на долото и заготовку. Сверление и резка чугуна без смазочно-охлаждающей жидкости, так как это исключение.

Сверление отверстия в металле кольцевой пилой. Дым от сгорающей смазочно-охлаждающей жидкости. Чаще добавляйте больше жидкости во время бурения Сегодня на рынке существует множество смазочно-охлаждающих жидкостей. Несколько лет назад люди даже использовали жир от бекона! Только не в моем магазине, так как я не хочу привлекать тараканов, грызунов или свою собаку (примечание редактора: плюс мы знаем, как лучше использовать жир от бекона!). Некоторые люди используют масло 3-в-1 или даже WD-40. Я часто использую WD-40, когда нахожусь вдали от своего магазина и должен сверлить металл, потому что у меня всегда есть WD-40 в моем грузовике. Теперь у нас есть современные смазочно-охлаждающие жидкости, которые намного эффективнее. Моя любимая смазочно-охлаждающая жидкость Tap Magic. Если вы используете много алюминия, Tap Magic производит смазочно-охлаждающую жидкость специально для алюминия. Пчелиный воск также отлично подходит для алюминия, но его может быть сложнее найти.

Некоторые люди используют масло 3-в-1 или даже WD-40. Я часто использую WD-40, когда нахожусь вдали от своего магазина и должен сверлить металл, потому что у меня всегда есть WD-40 в моем грузовике. Теперь у нас есть современные смазочно-охлаждающие жидкости, которые намного эффективнее. Моя любимая смазочно-охлаждающая жидкость Tap Magic. Если вы используете много алюминия, Tap Magic производит смазочно-охлаждающую жидкость специально для алюминия. Пчелиный воск также отлично подходит для алюминия, но его может быть сложнее найти.

Как изменять скорость и давление для сверления металла

До сих пор мы говорили о том, что вам нужно, чтобы просверлить отверстие в металле. Следующая часть того, как сверлить металл, полностью посвящена технике.

Техника решает все.

Скорость вашего сверла и усилие, которое вы прикладываете к сверлу, — вот где в игру вступают навыки, которые помогут вам добиться успеха в сверлении металла.

Сначала поговорим о скорости бурения. Как правило, идите S-L-O-W. Переведите ручную дрель на пониженную передачу (часто обозначается цифрой 1). На сверлильном станке замедлите его. Однако, если быть точным, в Интернете есть множество таблиц скорости сверления, которые точно сообщат вам, какую скорость вам нужно настроить для сверления, для какого материала, а также какой размер и тип сверла вы используете. Большинство ручных дрелей не будут точно устанавливать скорость, но сверлильные станки будут. Если вы сомневаетесь, вы не ошибетесь, сверля металл на самой низкой скорости, на которой может работать ваша дрель. Возможно, это не самый эффективный способ сверления, но он будет работать, не повреждая сверло.

Что касается давления, то стружка подскажет, правильно ли вы все делаете. Если вы получаете пыль или крошечные чешуйки металла, вы недостаточно сильно нажимаете на сверло, чтобы правильно резать. Вы знаете, что используете правильное давление, когда создаете длинные непрерывные стружки длиной в несколько дюймов. Я часто получаю стружку длиной в фут. Поскольку они такие длинные, в конце концов они обрываются и кружатся в воздухе. Защитные очки обязательны.

Чтобы усилить давление на долото, я тяну рукой к голове и отталкиваюсь от себя локтем. Это не обязательно для дерева, но я нашел его в металле с помощью своего сверлильного станка.Как сверлить металл:

Пробивание Самая опасная часть сверления отверстия в любом материале, но особенно в металле, это когда вы наконец пробьетесь. Поэтому, когда вы приближаетесь к тому, чтобы выйти с другой стороны, замедлитесь и ослабьте давление. Держитесь очень крепко за заготовку (если она не прижата). Есть большая вероятность, что бита схватит его и попытается вырвать из ваших рук. Вот почему так важно всегда зажимать заготовку. Это делает «захватывающее» время, когда у вас есть кусок стали, вращающийся со скоростью 300 об / мин, пытаясь что-то сломать!

Вот почему так важно всегда зажимать заготовку. Это делает «захватывающее» время, когда у вас есть кусок стали, вращающийся со скоростью 300 об / мин, пытаясь что-то сломать!

Как сверлить металл – очистка

После завершения отверстия не поддавайтесь желанию провести рукой по заготовке, чтобы удалить металлическую стружку, как если бы вы делали это с деревом. Если вы это сделаете, ваша рука будет чесаться неделю из-за микропорезов на коже. Вместо этого используйте щетку для стружки. Вот так они и получили свое название! Они не предназначены для рисования кистями. Щетки для стружки предназначены для сметания металлической стружки в механических мастерских.

Используйте щетку для удаления металлической стружки, а не руку! После того, как вы почистите сверлильный станок, также почистите пол и подошву вашей обуви. Вы не хотите отслеживать металлическую стружку по соседним комнатам. Наступать на них босиком очень больно и с ковра их никогда не вытащишь. Вы просто продолжаете наступать на них.

Возьмите кернер, молоток, защитные очки.

Возьмите кернер, молоток, защитные очки.

В первую очередь берут самое тонкое, после чего переходят все к большим размерам. В процессе работы важно следить за неизменностью положения центра вращения патрона дрели, поэтому лучше прибегнуть к помощи направляющей.

В первую очередь берут самое тонкое, после чего переходят все к большим размерам. В процессе работы важно следить за неизменностью положения центра вращения патрона дрели, поэтому лучше прибегнуть к помощи направляющей. Диаметр немного увеличится из-за неизбежной небольшой вибрации в патроне.

Диаметр немного увеличится из-за неизбежной небольшой вибрации в патроне. В противном случае сверло может уйти в сторону, из-за чего кромка окажется неровной. Направляющую можно закрепить под углом, но такой подход редко востребован во время обработки изделий из металла.

В противном случае сверло может уйти в сторону, из-за чего кромка окажется неровной. Направляющую можно закрепить под углом, но такой подход редко востребован во время обработки изделий из металла. Такое приспособление представляет собой корпус, в котором имеется несколько втулок направляющих для сверл разного диаметра. Материал, используемый для создания втулок, имеет большую твердость, чем сверла, поэтому можно не беспокоиться о том, что инструмент при бурении начнет отклоняться в сторону и расширит дыру.

Такое приспособление представляет собой корпус, в котором имеется несколько втулок направляющих для сверл разного диаметра. Материал, используемый для создания втулок, имеет большую твердость, чем сверла, поэтому можно не беспокоиться о том, что инструмент при бурении начнет отклоняться в сторону и расширит дыру.