или медный радиатор — что лучше?

Система охлаждения, известная в народе как «радиатор», вероятно, не самый интересный элемент инвестиций, когда вы планируете этапы сборки вашего автомобиля. В результате, когда вам нужно искать новый радиатор, вы сталкиваетесь с широким спектром вариантов, доступных для вашего автомобиля. Справится ли четырехжильный медно-латунный радиатор и двухрядный алюминиевый? Какой продукт остывает быстрее и почему?

Алюминиевые радиаторы и медные радиаторы часто используются в современных автомобилях. Радиаторы обычно изготавливаются из одного из этих материалов. Из-за их физических характеристик используются как медь, так и алюминий. Каждый материал имеет преимущества и недостатки.

Что такое алюминиевый радиатор? Алюминиевые радиаторы представляют собой теплообменники, которые используются для передачи тепловой энергии от одной среды к другой с целью нагревания. Алюминий — фантастический элемент для изготовления радиаторов, поскольку он является отличным проводником тепла.

Медные радиаторы, как следует из их названия, изготовлены из меди. Единственным материалом, который использовался для изготовления радиаторов в старые времена, была медь. Медь имеет лучшую теплопроводность; следовательно, он использовался в более ранние времена. Идеальным металлом для радиаторов в грузовиках всегда была медь. Он идеально подходит для этого использования благодаря своей исключительной теплопроводности, коррозионной стойкости и прочности.

Так в чем же разница?Основное различие между двумя типами радиаторов в значительной степени связано с используемыми материалами, а также с размером труб и типом ребер.

Медь — не единственный материал, используемый в радиаторах; его часто сочетают с другими металлами и сплавами, такими как латунь и свинец.

Однако эти два типа значительно различаются по теплопроводности, возможностям охлаждения, долговечности, весу и так далее. Продолжайте читать, чтобы узнать больше.

Поскольку медь как металл менее прочна, чем алюминий, трубы должны быть тонкими, чтобы радиатор оставался прохладным. Поскольку алюминий обладает большей прочностью, его трубки можно сделать шире, что приведет к лучшему охлаждающему эффекту. Широкие трубы обеспечивают прямой контакт между ребрами и трубой, что приводит к более быстрому рассеиванию тепла.

Медь Латунь:-

- Использует больше рядов и трубок

- Базовая способность теплопередачи выше

- Тяжелее по весу

- Припой снижает способность теплопередачи.

Алюминий:-

- Базовая теплопроводность ниже

- Легкий вес

- Производится в процессе пайки

- Теплопередача равномерная благодаря полностью алюминиевому сердечнику

Суд: Алюминий — это долговечный металл, устойчивый к коррозии благодаря тонкому слою оксида алюминия, и он может выдерживать тяжелые нагрузки, поскольку он более податлив и эластичен, чем сталь. Кроме того, металл имеет чрезвычайно малую массу для своего объема; он в 2,5 раза менее плотный, чем сталь, что значительно упрощает установку для вас или монтажника по сравнению с альтернативными материалами.

Кроме того, металл имеет чрезвычайно малую массу для своего объема; он в 2,5 раза менее плотный, чем сталь, что значительно упрощает установку для вас или монтажника по сравнению с альтернативными материалами.

Алюминий гораздо безопаснее для окружающей среды, чем сталь; не только требуется меньше энергии для производства сырья, но также требуется меньше энергии и воды для нагрева радиатора. Как уже говорилось ранее, это лучше для вас и окружающей среды, потому что вы можете сэкономить деньги на своих счетах. Алюминий также на 100% подлежит вторичной переработке и часто изготавливается из переработанных материалов, что в долгосрочной перспективе делает его более экологичным.

1. Разница в цене между медными и алюминиевыми радиаторами

В настоящее время рыночная цена медных материалов намного превышает цену алюминиевых материалов. Медные материалы в несколько раз дороже алюминиевых материалов только с точки зрения стоимости. В результате в целях экономии многие производители и покупатели автомобильных радиаторов отдают предпочтение алюминиевым автомобильным радиаторам.

В результате в целях экономии многие производители и покупатели автомобильных радиаторов отдают предпочтение алюминиевым автомобильным радиаторам.

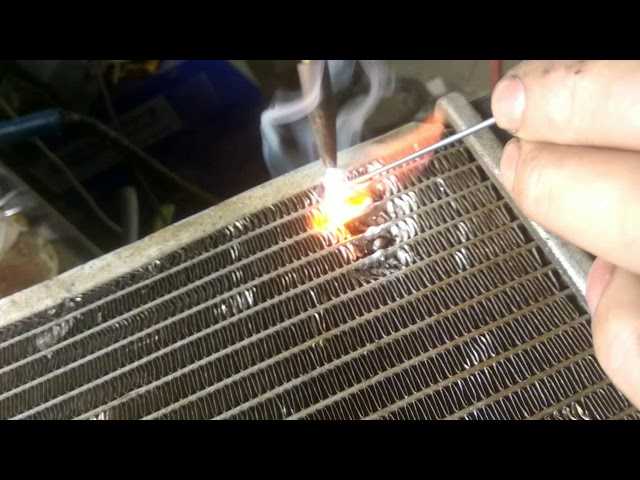

2. Разница в сварке медных и алюминиевых автомобильных радиаторов

Пайка используется для соединения медного автомобильного радиатора для продажи. Сварочной средой является олово, которое достигается путем плавления и охлаждения олова, тогда как сварка алюминиевых автомобильных радиаторов представляет собой пайку алюминия, при которой используются разные температуры плавления различных алюминиевых сплавов, а также плавление и охлаждение самого алюминиевого сплава в специфическая атмосфера. Алюминиевый автомобильный радиатор не имеет избыточного легирования компонентов, что обеспечивает стабильную работу от начала до конца.

3. Разница в способности рассеивания тепла между медными и алюминиевыми автомобильными радиаторами

Медные материалы имеют относительно высокий коэффициент рассеивания тепла. Таким образом, медные изделия имеют более высокую теплоотдачу, чем алюминиевые. Однако, поскольку сварка медных материалов зависит от плавления и охлаждения олова, на поверхности тепловой трубы и основного листа медного автомобильного радиатора имеется слой оловянно-свинцового сплава. Хотя медь имеет более высокий коэффициент рассеивания тепла, чем алюминий, между компонентами рассеивания тепла имеется слой оловянно-свинцового сплава, что приводит к гораздо более низкому общему коэффициенту рассеивания тепла для медных автомобильных радиаторов.

Таким образом, медные изделия имеют более высокую теплоотдачу, чем алюминиевые. Однако, поскольку сварка медных материалов зависит от плавления и охлаждения олова, на поверхности тепловой трубы и основного листа медного автомобильного радиатора имеется слой оловянно-свинцового сплава. Хотя медь имеет более высокий коэффициент рассеивания тепла, чем алюминий, между компонентами рассеивания тепла имеется слой оловянно-свинцового сплава, что приводит к гораздо более низкому общему коэффициенту рассеивания тепла для медных автомобильных радиаторов.

Преимущество алюминия в том, что он легче на 30-40%. Это существенное преимущество перед медью для гонщика. Когда дело доходит до коррозии, ни один из них не имеет преимущества. Медный сердечник радиатора позеленеет и быстро выйдет из строя, если его не защитить, особенно во влажной среде. В результате медные радиаторы всегда окрашивались, как правило, в черный цвет. Если алюминий не защищен от элементов, он окислится.

Что лучше, алюминий или медь? Каждый из них имеет явные преимущества перед другим в различных областях. Что использовать в вашем конкретном случае, определяется тем, что для вас важнее. Прежде чем принимать решение, необходимо учитывать вес, внешний вид, уникальность и стоимость. За прошедшие годы было обнаружено, что правильно изготовленный высокоэффективный медный радиатор охлаждает так же, как правильно изготовленный алюминиевый радиатор.

И последнее, но не менее важное: тип транспортного средства, которым вы управляете, будь то грузовик или личный автомобиль, определяет идеальный радиатор для вас. Медно-латунный радиатор, например, хорошо работает со старым автомобилем или большегрузным грузовиком, тогда как алюминиевый радиатор отлично подходит для вашего личного автомобиля.

Медно-латунные радиаторы CuproBraze® в производстве

Применение меди в автомобилестроении

Конрад Дж. А. Кундиг, доктор философии.

Сочетание легкого веса, высокой прочности и непревзойденной теплопередачи возвращает медь на важный автомобильный рынок

Автомобильные радиаторы претерпели многочисленные технологические изменения за последние 100 лет, хотя ни одно из этих изменений не является более очевидным, чем металлы, из которых изготовлен радиатор. В медно-латунном радиаторе ребра радиатора сделаны из почти чистой меди, а трубки и напорные баки – из латуни. В алюминиевом радиаторе все компоненты изготовлены из алюминиевого сплава.

В медно-латунном радиаторе ребра радиатора сделаны из почти чистой меди, а трубки и напорные баки – из латуни. В алюминиевом радиаторе все компоненты изготовлены из алюминиевого сплава.

Когда-то медь/латунь доминировали на рынке легковых и грузовых автомобилей; сегодня алюминий используется для радиаторов в большинстве новых автомобилей, в то время как медь/латунь сохраняет сильные позиции в радиаторах грузовиков и вторичном рынке для автомобилей всех типов. Вот краткая хронология произошедших изменений:

1900–1970 годы: медь/латунь 100 %, алюминий Zero

Радиаторы появились, когда автомобили и грузовики впервые были оснащены двигателями с водяным охлаждением. Радиаторы были необходимы для предотвращения перегрева воды или охлаждающей жидкости в двигателе. Для оригинальных радиаторов использовалась медь из-за отличной теплопроводности металла. Это физическое свойство определяет скорость, с которой радиатор может передавать тепло: более высокая проводимость = более быстрое охлаждение = более высокая эффективность и т. д. Среди других свойств меди, которые сделали ее естественным выбором для радиаторов, являются высокая естественная коррозионная стойкость металла и легкость, с которой он можно изготовить и отремонтировать. Кроме того, медно-латунные радиаторы можно снять со списанных автомобилей и переработать для получения других медных сплавов, таких как латунь и бронза.

д. Среди других свойств меди, которые сделали ее естественным выбором для радиаторов, являются высокая естественная коррозионная стойкость металла и легкость, с которой он можно изготовить и отремонтировать. Кроме того, медно-латунные радиаторы можно снять со списанных автомобилей и переработать для получения других медных сплавов, таких как латунь и бронза.

До начала 1970-х медно-латунные радиаторы устанавливались во всех новых легковых и грузовых автомобилях по всему миру. Не было веской причины использовать что-то еще, потому что ничто другое не могло конкурировать со многими преимуществами меди/латуни.

1970–1990-е: алюминий растет, но медь/латунь по-прежнему лидирует на рынке

Среда радиаторов изменилась в 1970-х годах, когда Volkswagen решил переоборудовать свои автомобили с двигателя с воздушным охлаждением на легкую силовую установку с водяным охлаждением. После мирового нефтяного кризиса и настоятельных призывов к сокращению потребления топлива крупные производители автомобилей в Европе и США начали производить легковые и грузовые автомобили из более легких материалов.

Для радиаторов и других теплообменников (радиаторы отопителей, масляные радиаторы, кондиционеры) был выбран более легкий материал из алюминия. Алюминий имеет только одну треть теплопроводности меди, но также только одну треть плотности меди/латуни. В необработанном виде алюминий также дешевле меди. (Этот факт применим к слитку, производимому алюминиевыми заводами. Однако это не обязательно верно, когда металл находится в форме полосы радиатора.) Эти качества, наряду с мрачными, хотя и нереализованными прогнозами товарных дефицит в 1980-е — вызвали волну увлечения чем-то «новым».

В результате алюминий постепенно заменил медь/латунь в качестве металла для радиаторов в новых автомобилях. Медь/латунь продолжали удерживать большую часть общего рынка радиаторов, поскольку они доминируют в секторе грузовых автомобилей и удерживают более 80% рынка замены. Эта ситуация сохраняется и в новом столетии.

1990: Начало разработки новой технологии меди/латуни

По мере того, как алюминий становился все популярнее среди автопроизводителей, производители меди и латуни начали искать способы улучшить свой когда-то доминирующий продукт. Продажа медной и латунной полосы производителям радиаторов, в конце концов, представляет собой важный рынок, на который приходится около 200 000 метрических тонн меди ежегодно.

Продажа медной и латунной полосы производителям радиаторов, в конце концов, представляет собой важный рынок, на который приходится около 200 000 метрических тонн меди ежегодно.

Очевидно, что в традиционном изделии из меди/латуни есть место для усовершенствования. Помимо того, что радиаторы были слишком тяжелыми для современных автомобильных конструкций, радиаторы имели тенденцию выходить из строя в самых слабых местах их изготовления, где свинцово-оловянный припой соединяет различные компоненты. Сам свинцово-оловянный припой считался экологическим недостатком, хотя он был полностью переработан вместе с остальной частью радиатора.

После того, как алюминиевые радиаторы прослужили несколько лет, однако, у них стал проявляться ряд недостатков. Например, при коррозии или повреждении алюминиевые радиаторы ремонтировать было гораздо дороже, чем радиаторы из меди/латуни. В результате их просто заменили, возложив бремя затрат на потребителя.

Кроме того, алюминиевый сплав, используемый для полосы радиатора, слабее и менее устойчив к нагрузкам, вызванным вибрацией, чем латунь. В результате на многих алюминиевых радиаторах появились трещины, особенно вызванные усталостью металла, в местах крепления радиаторов к раме автомобиля. Кроме того, было обнаружено, что алюминиевые радиаторы особенно подвержены точечной коррозии со стороны охлаждающей жидкости. Когда это происходит, радиатор не подлежит ремонту. Промышленное «исправление» этого досадного недостатка заключалось в использовании сложных охлаждающих жидкостей (урожденная антифриз ), содержащий ингибиторы коррозии. Медь / латунь не требует таких ингибиторов в хладагенте, что является одной из причин, по которой радиаторы из меди / латуни остаются практичным выбором в тропических или развивающихся странах, где наиболее доступным «хладагентом» по-прежнему является обычная вода.

В результате на многих алюминиевых радиаторах появились трещины, особенно вызванные усталостью металла, в местах крепления радиаторов к раме автомобиля. Кроме того, было обнаружено, что алюминиевые радиаторы особенно подвержены точечной коррозии со стороны охлаждающей жидкости. Когда это происходит, радиатор не подлежит ремонту. Промышленное «исправление» этого досадного недостатка заключалось в использовании сложных охлаждающих жидкостей (урожденная антифриз ), содержащий ингибиторы коррозии. Медь / латунь не требует таких ингибиторов в хладагенте, что является одной из причин, по которой радиаторы из меди / латуни остаются практичным выбором в тропических или развивающихся странах, где наиболее доступным «хладагентом» по-прежнему является обычная вода.

Наконец, в то время как алюминиевые радиаторы могут быть переработаны, алюминиевый сплав в них не может быть переработан для производства новой полосы радиатора или других продуктов, в которых требуется высокая формуемость. В результате было выброшено 9 алюминиевых радиаторов.0142 переработал для менее требовательных применений, таких как литье. Таким образом, алюминиевые и медно-латунные радиаторы одинаково пригодны для вторичной переработки в одном смысле, хотя переработка медно-латунных радиаторов, в результате которой получаются ценные латуни и бронза, имеет явные экономические преимущества.

В результате было выброшено 9 алюминиевых радиаторов.0142 переработал для менее требовательных применений, таких как литье. Таким образом, алюминиевые и медно-латунные радиаторы одинаково пригодны для вторичной переработки в одном смысле, хотя переработка медно-латунных радиаторов, в результате которой получаются ценные латуни и бронза, имеет явные экономические преимущества.

Проблемы выполнены, введите

Cu proBraze Промышленные эксперты признали, что новый медно-латунный радиатор должен иметь такой же вес, как алюминий, и при этом избегать недостатков (слабая пайка, припой, содержащий свинец) традиционных конструкций. Еще одна проблема заключалась в том, что большая часть производственных мощностей по производству радиаторов для новых автомобилей была переведена на печи, предназначенные для алюминиевых радиаторов. Необходимо было найти способ использовать эти печи для производства медно-латунных радиаторов и таким образом избежать естественного нежелания промышленности инвестировать в новое оборудование.

Эта задача была возложена на Международную ассоциацию меди, ООО (ICA), а в более ранние годы на предшественницу ICA, Международную ассоциацию исследований меди, Ltd., INCRA.) К началу 1990-х годов инженеры определили новую технологию, которая сделать возможным производство более легкого, прочного и долговечного медно-латунного радиатора. Ключом к успеху стала новая технология пайки под названием Cu proBraze.

Радиатор CuproBraze® можно сделать меньше и компактнее, чем алюминиевые модели с аналогичными характеристиками.

Как следует из названия, процесс Cu proBraze использует пайку твердым припоем вместо традиционной пайки для соединения медных и латунных компонентов радиатора. При пайке используются сплавы, которые значительно прочнее обычных свинцово-оловянных припоев. Припои обычно наносят в виде пасты, содержащей защитный флюс, с последующим нагревом соединяемой сборки в печи. Припои не содержат свинец. Поскольку паяные соединения прочнее пайки, появилась возможность сделать сам металл тоньше, чем тот, который используется для обычных медно-латунных радиаторов. Это усовершенствование привело к дальнейшему преимуществу, заключающемуся в том, что тонкие поперечные сечения приводили к еще более высокой теплопередаче. Всего Cu Радиаторы proBraze могут быть:

Это усовершенствование привело к дальнейшему преимуществу, заключающемуся в том, что тонкие поперечные сечения приводили к еще более высокой теплопередаче. Всего Cu Радиаторы proBraze могут быть:

- Сильнее

- Зажигалка

- Более устойчивый к коррозии

- Более эффективный и, следовательно, потенциально меньший

, чем их алюминиевые аналоги, в зависимости от приоритета, присвоенного различным свойствам. Дополнительные преимущества для OEM-производителей автомобилей включают более низкий перепад давления на стороне воздуха, меньшие паразитные потери двигателя (и, следовательно, лучшую экономию топлива), а также более низкие затраты на модуль охлаждения.

Преимущества процесса

Cu proBraze® по сравнению с процессом Nocolok®Процесс Cu proBraze сам по себе предлагает производителям значительные преимущества по стоимости. Эти преимущества очевидны, если сравнить процесс Cu proBraze с процессом Nocolok, который обычно используется для изготовления алюминиевых радиаторов:

- Время пайки, необходимое для процесса Cu proBraze, примерно вдвое меньше, чем для процесса Nocolok, несмотря на то, что оба процесса работают при температуре около 600°C (1112°F).

Это возможно благодаря тому, что разница между температурой пайки медно-латунных радиаторов и температурой плавления латуни составляет более 300°С (540°F), а соответствующая разница для алюминиевых радиаторных сплавов составляет всего 30°С-40°С. (54-72°F). Поэтому температуру пайки алюминиевых радиаторов следует повышать медленно и осторожно, чтобы не допустить превышения температуры плавления в любой части радиаторов. Эта предосторожность не требуется для медно-латунных радиаторов, потому что отклонение на несколько десятков градусов не вызовет проблем ни в меди, ни в латуни. Удвоенная часовая производительность Cu Процесс proBraze, являющийся результатом этого технического преимущества, означает для производителя экономию капитала и рабочей силы. Технология CuproBraze идеально подходит для таких устройств теплопередачи, как радиаторы ( справа ), маслоохладители, нагреватели, охладители наддувочного воздуха и конденсаторы.

Это возможно благодаря тому, что разница между температурой пайки медно-латунных радиаторов и температурой плавления латуни составляет более 300°С (540°F), а соответствующая разница для алюминиевых радиаторных сплавов составляет всего 30°С-40°С. (54-72°F). Поэтому температуру пайки алюминиевых радиаторов следует повышать медленно и осторожно, чтобы не допустить превышения температуры плавления в любой части радиаторов. Эта предосторожность не требуется для медно-латунных радиаторов, потому что отклонение на несколько десятков градусов не вызовет проблем ни в меди, ни в латуни. Удвоенная часовая производительность Cu Процесс proBraze, являющийся результатом этого технического преимущества, означает для производителя экономию капитала и рабочей силы. Технология CuproBraze идеально подходит для таких устройств теплопередачи, как радиаторы ( справа ), маслоохладители, нагреватели, охладители наддувочного воздуха и конденсаторы.

- Опыт показал, что процент брака в процессе Cu proBraze значительно ниже, чем при использовании Nocolok.

Опять же, это преимущество является результатом большего запаса температуры, который возможен при использовании меди/латуни.

Опять же, это преимущество является результатом большего запаса температуры, который возможен при использовании меди/латуни. - Любые утечки в недавно изготовленных радиаторах Cu proBraze можно просто и эффективно отремонтировать, добавив дополнительное количество паяльной пасты и повторно пропустив устройство через печь для пайки. Утечки в установленных радиаторах также легко устраняются. Алюминиевые радиаторы нельзя легко отремонтировать, если вообще возможно, таким способом.

- Потребление энергии в процессе Cu proBraze значительно ниже, чем в Nocolok, поскольку удельная теплоемкость меди составляет всего 40% от удельной теплоемкости алюминия.

- Медь и латунь легче формовать и изготавливать, чем алюминиевую полосу радиатора. Это свойство снижает износ инструмента и затраты на техническое обслуживание при производстве сырья.

- Стоимость изготовления радиаторов по технологии Cu proBraze полностью конкурентоспособна по сравнению со стоимостью изготовления радиаторов по технологии Nocolok.

И, наконец,

- Процесс Cu proBraze может осуществляться в печах Nocolok, что устраняет необходимость в дополнительных капиталовложениях.

Universal Auto Radiator Manufacturing Company (UAR), Питтсбург, производит первые коммерческие радиаторы Cu proBraze в конфигурациях, которые подходят для более чем 90 моделей американских, европейских и японских легковых и грузовых автомобилей.

Автомобильная промышленность, похоже, довольна новыми изделиями из меди и латуни. Радиаторы Cu proBraze, имеющие в три-четыре раза больший срок службы, чем паяные модели, успешно выдержали более 140 000 миль в ходе дорожных испытаний. «У нас нет сообщений о сбоях», — говорит президент UAR Питер Россин. «Эта технология впечатляет своей силой».

Большая тройка Детройта уже давно ищет радиатор, способный прослужить 100 000 миль. Теперь Cu proBraze позволяет достичь этой цели, причем не только для радиаторов.

«Мы видим большой потенциал для других применений теплопередачи», — говорит г-н Россин. «Маслоохладители, сердечники нагревателей, охладители наддувочного воздуха, конденсаторы и другие устройства — все это возможности для Cu proBraze».

Во всем мире в настоящее время реализуется более 80 независимых проектов с использованием технологии CuproBraze. Продукция изначально предлагается (и в настоящее время доступна) на вторичном рынке радиаторов, где медь/латунь сохраняет сильные позиции. Кроме того, Cu Охладители наддувочного воздуха proBraze были допущены к производству одним крупным производителем дизельных двигателей. Тестирование производителями автомобилей продолжается, и вскоре медно-латунные радиаторы снова можно будет найти в автомобилях оригинальной комплектации.

Для получения дополнительной информации обращайтесь в International Copper Association, Ltd. по адресу Anthony Lea.

Также в этом выпуске:

- Honda Insight полагается на медь

- Медно-латунные радиаторы CuproBraze® в производстве

- Все, что блестит, в основном медь — Часть 2

- Все, что блестит, в основном медь — Часть 1