Готовим файл DWG для передачи на станок с ЧПУ

Рассмотрим как из AutoCAD передать данные на станок с ЧПУ для плоской обработки детали или заготовки – 2D-фрезерование, лазерная резка и лазерная гравировка и пр.

Управляющие программы для станков создаются в специальных CAM-программах, которые могут быть отдельными приложениями или встраиваться прямо в среду CAD-системы. При этом большинство CAM-программ поддерживают импорт векторной графики в формате DXF.

Наша задача – подготовить чертеж AutoCAD таким образом, чтобы при его интерпретации в CAM-системе не возникло проблем. За последние несколько лет приходится делать это практически каждый день, поэтому решил поделиться своим опытом.

Последовательность подготовки файла необязательна должна быть такая, как представлена здесь. Но будьте внимательны – если вы сначала удалите все ненужные слои и прочие объекты, а потом займетесь расчленением блоков, то можете получить лишние объекты в чертеже. Также всегда следует учитывать требования и технологические возможности/ограничения станка.

1. Почистите файл

Как очистить файл подробно описано мной в посте Как почистить пришедший к вам файл DWG?

2. Перенесите все из пространства листа в пространство модели

Описание:

Практически все CAM-системы воспринимают данные только из пространства модели. Если изображение вашей развертки создано в пространстве листа, то перенесите его в модель.

Решение:

Для изображения, созданного изначально в пространстве листа используйте буфер обмена для переноса в модель. Также можно использовать команду СМЕНАПРОСТ (_CHSPACE), которая перемещает выбранные объекты между пространством модели и пространством листа. Находясь в пространстве листа создайте хотя бы один видовой экран с масштабом 1:1. Запустите команду СМЕНАПРОСТ, выделите объекты для переноса, объекты перенесутся в пространство модели с масштабом, который установлен для текущего видового экрана.

3. Удалите из чертежа неподходящие элементы

Описание:

CAM-программы и станки НЕ МОГУТ работать с точками, блоками, областями, OLE-объектами, 3D-полилиниями, формами и пр.

Избавьтесь от них.

Избавьтесь от них.Решение:

- Для нахождения в чертеже объектов используйте команду Быстрый выбор (БВЫБОР или _QSELECT)

- Если в чертеже не видно точек, то смените их вид командой ДИАЛТТОЧ (_DDPTYPE), теперь можно их легко найти и удалить

- Блоки и области разбейте командой Расчленить (РАСЧЛЕНИТЬ или _EXPLODE)

- OLE-объекты, по возможности, преобразуйте в нативные объекты AutoCAD, используя команды Преобразовать (ОЛЕПРЕОБР или _OLECONVERT). При невозможности конвертации откройте OLE-объект в “родном” для него приложении (ОЛЕОТКРЫТЬ

- 3D-полилинию преобразовать в плоскую полилинию не так просто. Несмотря на то, что CAM-системы очень “любят” полилинии, в случае с 3D-полилинией ее лучше разбить на отрезки с помощью команды Расчленить (см.

выше). Полученные отрезки сделать плоскими (см. пункт 4). Подробнее о преобразовании полилиний здесь.

выше). Полученные отрезки сделать плоскими (см. пункт 4). Подробнее о преобразовании полилиний здесь. - Для избавления от форм используйте команду ОЧИСТИТЬ (_PURGE)

4. Сделайте чертеж плоским

Описание:

Используйте команду FLATTEN из состава пакета Express Tools. При использовании инструмента FLATTEN создается 2D-представление выбранных объектов, которые проецируются на текущую плоскость вида.

Кроме того, можно выбрать все геометрические объекты и с помощью окна Свойства задать значение координаты Z равным 0.

ВАЖНО! Если в чертеже присутствуют 3D-полилинии, то команда FLATTEN сделает их плоскими, но тип объекта не изменит. Именно поэтому 3D-полилинии нужно разбивать на отрезки, а отрезкам уже задавать значение координаты Z=0.

Именно поэтому 3D-полилинии нужно разбивать на отрезки, а отрезкам уже задавать значение координаты Z=0.

5. Избавьтесь от двойных и наложенных линий

Описание:

Если при черчении или конвертации в чертеже образуются двойные или наложенные друг на друга линии и дуги, то нужно избавиться от них. При обработке такой геометрии CAM-система воспримет все наложенные объекты и по каждому создаст траекторию обработки. Иными словами, если в чертеже будут два наложенных друг на друга отрезка, то станок прорежет лазером это место два раза, что неправильно и приведет к удорожанию изготовления.

Решение:

Используйте команду ПОДЧИСТИТЬ (_OVERKILL) для удаления дублирующихся или перекрывающихся линий, дуг и полилиний. Кроме того, команда объединяет частично перекрывающиеся или смежные элементы. ВАЖНО! Будьте внимательны с тем, как команда объединяет смежные объекты. С одной стороны, если объединить два касающихся коллинеарных отрезка, то станок сделает один рез, а не два с двумя стартами и остановками. С другой – если вы планируете резку на фрезерном станке, то, возможно, планируется фрезеровка коллинеарных отрезков с помощью разного инструмента или в разное время. В этом случае объединение объектов сделает геометрию непригодной для обработки.

С другой – если вы планируете резку на фрезерном станке, то, возможно, планируется фрезеровка коллинеарных отрезков с помощью разного инструмента или в разное время. В этом случае объединение объектов сделает геометрию непригодной для обработки.

6. Преобразуйте сплайны и эллипсы в полилинии

Описание:

Ни один станок не может корректно работать со сплайнами и эллипсами. CAM-программы превосходно работают с полилиниями, которые могут состоять из отрезков и дуг.

Решение:

Обратите внимание, что разные способы конвертации дают разную точность, выбирайте подходящий в каждом конкретном случае инструмент и способ.

7. Преобразуйте все текстовые надписи в кривые

Описание:

CAM-модули воспринимают каждый символ текста как единое целое, поэтому обработка таких объектов невозможна в принципе. Выход один – преобразовать текст в кривые (полилинии)

Решение:

Для преобразования текста в кривые используйте команду Explode Text Результат выполнения операции – надписи в виде 2D-полилиний Обратите внимание на особенность преобразования текстов, выполненных шрифтам TrueType – при преобразовании могут образовываться лишние элементы (артефакты), удалите их вручную

Результат выполнения операции – надписи в виде 2D-полилиний Обратите внимание на особенность преобразования текстов, выполненных шрифтам TrueType – при преобразовании могут образовываться лишние элементы (артефакты), удалите их вручную 8. Чертеж должен быть в реальном масштабе 1:1

Описание:

CAM-программа воспринимает геометрию в масштабе 1:1, поэтому если не хотите получить заготовки размером в несколько раз большим или меньшим, чем необходимо, то приведите изображение к реальному масштабу 1:1.

Решение:

Чтобы узнать масштаб изображения, замерьте длину одного объекта командой ИЗМЕРИТЬГЕОМ (_MEASUREGEOM) и сравните с той длиной, которая должна быть у объекта. Для масштабирования используйте команду МАСШТАБ (_SCALE). Внимание! НЕ замеряйте длину объекта командой нанесения размера РЗМЛИНЕЙНЫЙ, поскольку в размерном стиле может быть установлен масштаб измерений, отличный от 1.

9. Перенесите все в один слой

Описание:

Все распространенные CAM-системы способны работать только с одним слоем чертежа, другие слои просто игнорируются программой. Перенесите все изображение в один слой, пусть это будет “стандартный” слой с именем 0. Если по каким-то соображением использование 0-слоя невозможно, создайте слой с английским названием, например, CNC или flat_pattern.

Перенесите все изображение в один слой, пусть это будет “стандартный” слой с именем 0. Если по каким-то соображением использование 0-слоя невозможно, создайте слой с английским названием, например, CNC или flat_pattern.

Решение:

Для переноса объектов с одного слоя на другой выделите их и выберите целевой слой в списке доступных. Также можно объединить слои командой СЛОЙОБЪЕД (_LAYMRG). После переноса объектов не забудьте удалить лишние неиспользуемые слои.

10. Никаких других типов линий, кроме сплошной

Описание:

Все объекты должны быть созданы сплошной линией (CONTINIOUS). Если вы создадите отрезок пунктирной линией, то станок и вырежет ее с зазорами.

Решение:

Установите тип линий для всех объектов СПЛОШНАЯ (CONTINIOUS) или По Слою (By Layer).

11. Все примитивы должны быть нулевой толщиной линии

Графические примитивы, из которых построен ваш чертеж не должны быть разной толщины, они все должны иметь одинаковый вес линий, равный 0. Однако, большинство CAM-модулей способны работать с геометрией, имеющий вес линий По Слою. Также установите цвет линий Белый или Черный (зависит от фона чертежа) или По Слою.

Однако, большинство CAM-модулей способны работать с геометрией, имеющий вес линий По Слою. Также установите цвет линий Белый или Черный (зависит от фона чертежа) или По Слою.

12. Все контуры должны быть замкнуты

Описание:

Если вы передаете файл на гравировальный станок, то все контуры должны быть обязательно замкнуты, не допускается наличие разрывов и выступающих “хвостов”. Для резки это требование необязательно.

Решение:

Замкнуть отрезки в единую замкнутую полилинию можно с помощью команды редактирования полилиний ПОЛРЕД (_PEDIT). Для этого запустите команду, выберите опцию Несколько, укажите объекты, которые нужно объединить в единый контур, подтвердите, что их нужно преобразовать в полилинии, выберите опцию Добавить и введите значение допуска (допуск должен быть больше, чем максимальный размер разрыва или хвоста в контуре).

Для замыкания или подрезки единичных пар отрезков удобно использовать команду Сопряжение (_Fillet). Запустите команду, зажмите клавишу Shift и укажите два объекта – система их замкнет. При этом не важно, какое значение радиуса сопряжения установлено в команде – зажатая клавиша Shift временно переопределяет радиус на нулевое значение.

Запустите команду, зажмите клавишу Shift и укажите два объекта – система их замкнет. При этом не важно, какое значение радиуса сопряжения установлено в команде – зажатая клавиша Shift временно переопределяет радиус на нулевое значение.

13. Избегайте острых углов

Описание:Процесс лазерной резки определяется тремя параметрами (в грубом приближении) – мощность лазера, плотность потока излучения и скорость резки. В процессе резки при резкой смене траектории движения (например, два отрезка под острым углом) режущей головке приходится замедляться и останавливаться, только затем менять траекторию движения и снова ускоряться. Если в этот момент мощность и плотность потока останутся неизменными, то качестве реза ухудшится, материал “пережигается”, возникают зарезы, оплавления материала и пр.

Все это относится к станкам, в которых лазер работает в постоянном режиме. Если станок работает с импульсным режимом резки, то технолог при создании стратегии обработки может уменьшать мощность лазера на “проблемных” участках, в этом случае избавляться от острых углов в траектории резки необязательно.

Решение:

Необходимо избегать острых углов. Скруглите все острые углы дугой малого радиуса, в этом случае режущей головке станка не придется останавливаться для смены направления движения, и в результате получится одинаковый по качеству рез на протяжении всей траектории. Радиус дуги должен быть не менее ширины реза, который для станков лазерной резки составляет 0,2…0,3 мм, но не слишком большим, чтобы не нарушить функциональные и геометрические характеристики детали.

14. Избегайте слишком мелких объектов

При разработке детали всегда учитывайте технологические требования и параметры, которые есть у каждого станка. Так, например, если вы планируете сделать гравировку, то помните, что минимальный размер символа текста – 1х1 мм. Толщина реза лазером составляет от 0,2…0,3 мм, это также нужно учитывать при построении разверток и контуров с мелкими элементами.15. Экспортируйте файл в формат DXF

Для экспорта используйте команду Сохранить как.

При выборе версии формата DXF необходимо руководствоваться требованиями, которые есть у CAM-модуля – какую версию он сможет импортировать

При выборе версии формата DXF необходимо руководствоваться требованиями, которые есть у CAM-модуля – какую версию он сможет импортировать Обратите внимание, что файл DXF можно экспортировать в двоичном или ASCII формате (по умолчанию включен ASCII). Переключить формат можно в окне Параметры сохранения

Также для экспорта можно использовать команду ЭКСПОРТА (_DXFOUT)

Заключение

Хотел бы еще раз подчеркнуть, что выполнение всех пунктов совсем не является обязательным, в каждом случае нужно руководствоваться требованиями CAM-программы, в которой будет готовиться программа, технологическими возможностями станка и стойки его управления.

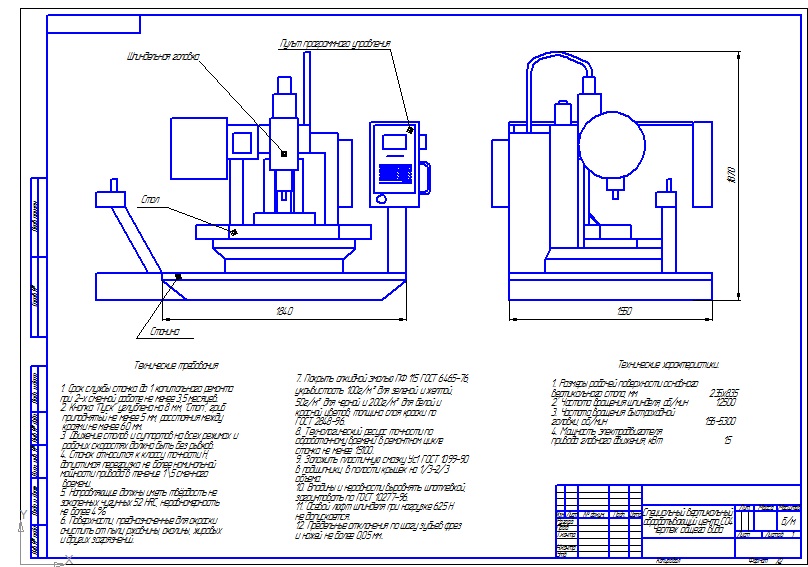

Чертежи деталей для обработки на станках с ЧПУ

При проектировании деталей, получаемых давлением, необходимо предусматривать обработку по всем поверхностям, избегая в конструкции детали штамповочных уклонов и односторонней обработки поверхности (рис. 6.8, а).

Необходимо задавать рациональную геометрическую форму детали, обеспечивающую возможность минимального числа чистовых переходов, обработку одним инструментом, а также удобство при базировании и креплении заготовки (рис. 6.8, б).

6.8, б).

При сопряжении ребра с ребром, полкой или другими элементами детали, образующими наклонную плоскость, необходимо в месте сопряжения предусмотреть площадку для прохода инструмента (рис. 6.8, в).

При наличии на полотне, стенке или полке детали бонок, бобышек и других выступающих элементов необходимо предусмотреть проход торца инструмента путем выбора расстояния а > 2R при изменении конструкции элемента (рис. 6.8. г).

Особое внимание следует уделять унификации однотипных элементов конструкции детали: колодцев, карманов, подсечек, полок, проемов обеспечения и т.п.

При проектировании детали для обработки на станке с ЧПУ наиболее полно должна быть отражена симметрия относительно вертикальной и горизонтальной осей симметрии, а также местная симметрия отдельных элементов детали, что дает сокращение трудоемкости программирования в 2–4 раза за счет неоднократного использования УП и ее составных частей (рис. 6.9. а).

Ребра усиления следует выполнять, по возможности, параллельными осям детали (рис. 6.9, б).

Конструкция детали должна обеспечить ее обработку с наименьшим количеством переустановов на станке. Наиболее технологичной является деталь с базовой плоскостью и двумя базовыми отверстиями (рис. 6.9, в). Менее технологичной является двусторонняя симметричная конструкция. Вследствие симметричности относительно оси деталь обрабатывается с двух сторон по одной и той же УП одним инструментом (рис. 6.9, г). Наименее технологичной является двусторонняя несимметричная конструкция детали (рис. 6.9, д).

С целью обеспечения полной обработки наклонной поверхности нормализованным инструментом необходимо предусматривать возможность образования площадки, нормальной к оси инструмента (рис. 6.9, е).

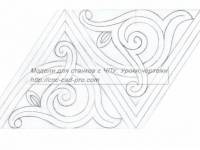

Чертежи авиамодели НИМБУС для ЧПУ станка

Если вы решили сделать авиамодель из бальзы своими руками и это ваше первое общение с этим материалом, то лучше всего начать с тренера.

Все таки тренер-верхнеплан многое прощает при изготовлении и полетах, а в сборке бальзовой модели и обтяжке ее пленкой много разных нюансов. Начиная от аккуратности клеевых соединений (что бы не набрать лишнего веса и при этом модель не рассыпалась при резких маневрах), до ровного натяжения пленки, так что бы самодельную авиамодель не перекосило.

Чертежи авиамодели НИМБУС разработаны пользователем нашего сайта denisnov. Скачать чертежи авиамодели можно по ссылке в конце статьи.

Чертежи модели самолета НИМБУС оптимизированы под изготовление на ЧПУ станке, припуски и перемычки позволяют заказать сразу нарезку на лазере, останется только собрать.

Стоит отметить еще и то, что бальза прекрасно режется и просто ножом. Так что вы можете сделать авиамодель своими руками и без применения различных станков. Кстати, как работать с бальзой с помощью ножа есть в статье Чертежи авиамодели Telemaster.

В архиве c чертежами есть раскладка по доскам и общие чертежи деталей в Солиде.

Для изготовления авиамодели вам понадобится:

Бальза 1 мм – 7 шт

Бальза 1.5 мм – 2 шт

Бальза 2 мм – 5 шт

Бальза 5 мм – 2 шт

Фанера 2 мм – 1 шт

Изначально планировалось изготовление авиамодели Toledo Special, но, так как чертежи были изготовлены по фотографиям готовых моделей из интернета, то получился авторский вариант под названием НИМБУС.

Технические характеристики авиамодели НИМБУС:

Размах крыла авиамодели 1250 мм

Площадь крыла – 24 дм.кв.

Вес с аккумулятором 1800 мА 950 грамм.

При таком размахе вес очень маленький! Так что модель летает очень хорошо. Вполне подходит как вторая модель после Цессны или в качестве первой (если не страшно разбить такую красоту).

Оборудование авиамодели НИМБУС:

Мотор установлен следующий: 2830, 1400KV, SUNNYSKY X2212-9. 56 грамм.

Его аналогами являются:

Бесколлекторный Turnigy Park450 Brushless Outrunner 1050kv: Паркфлаер, HobbyKing.

Turnigy 2213 20turn 1050kv 19A Outrunner: Паркфлаер, HobbyKing.

NTM 28-26 1350KV / 302 Вт: Паркфлаер, HobbyKing.

NTM 28-26 1350KV / 302 Вт: Паркфлаер, HobbyKing.

Оптимальным двигателем, на мой взгляд, является HobbyKing Donkey ST3007-1100kv : Паркфлаер, HobbyKing. Он не дорогой, тянет до 1.5 кг – самое то для тренера.

Регулятор для мотора берем любой на 35-40А.

Воздушный винт 11х6 или 12х6, я бы порекомендовал Turnigy тип C лёгкий деревянный пропеллер 12×6: Паркфлаер, HobbyKing.

Сервомашинки на элероны и РН – 9ти граммовые, лучше ставить HXT900. На руль высоты лучше поставить 16-18 граммовую, при резком выходе из пикирования нагрузка на него идет большая.

На руль высоты лучше поставить 16-18 граммовую, при резком выходе из пикирования нагрузка на него идет большая.

Капот для авиамодели можно изготовить различными способами. Можно сделать Капот авиамодели из бутылки, можно использовать Чулочную технологию, можно изготовить из салфеток и Титана, ну и конечно же старый добрый способ – стеклоткань и эпоксидка.

Во всех случаях придется изготавливать болванку. Ее можно сделать из дерева (долговечная) или пенопласта (быстрое изготовление). Правда с пенопластом не получится использовать бутылочную технологию – слишком высока температура при осаждении бутылки.

Автор чертежей предполагает изготовить из стеклоткани и обтянуть пленкой.

Скачать чертежи бальзовой авиамодели тренера НИМБУС для ЧПУ станка можно тут.

Если вам нужны файлы для Солида + раскладка для ЧПУ – то качаем здесь.

Обсудить авиамодель НИМБУС и задать вопрос автору можно в нашем авиамодельном форуме, тема Бальзовый тренер.

Радиоуправляемые Модели

Чертеж лазерного станка чпу – Яхт клуб Ост-Вест

Разделы сайта

Интересное предложение

Лучшее

Статистика

Designed by:

Эту статью написал Andrew Loshak, тут публикуется с его разрешения.

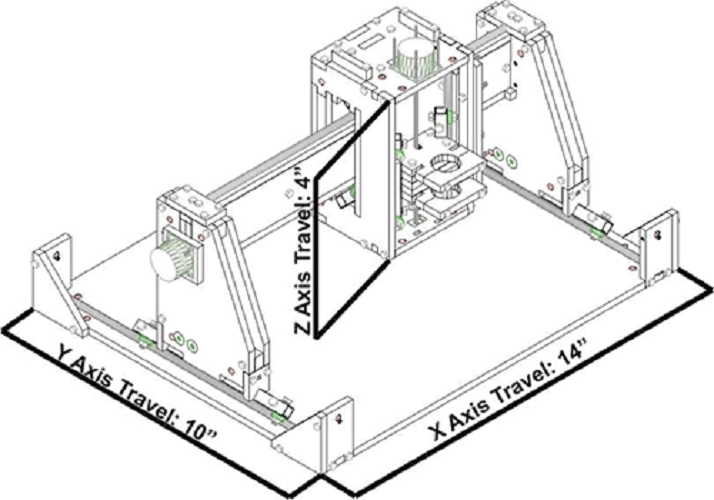

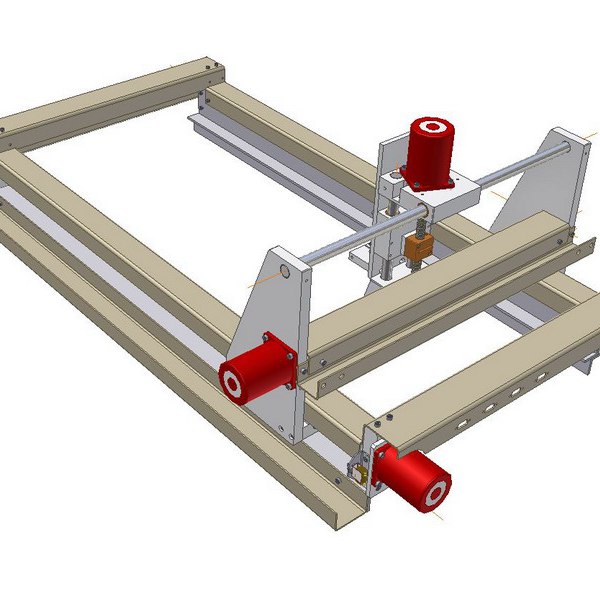

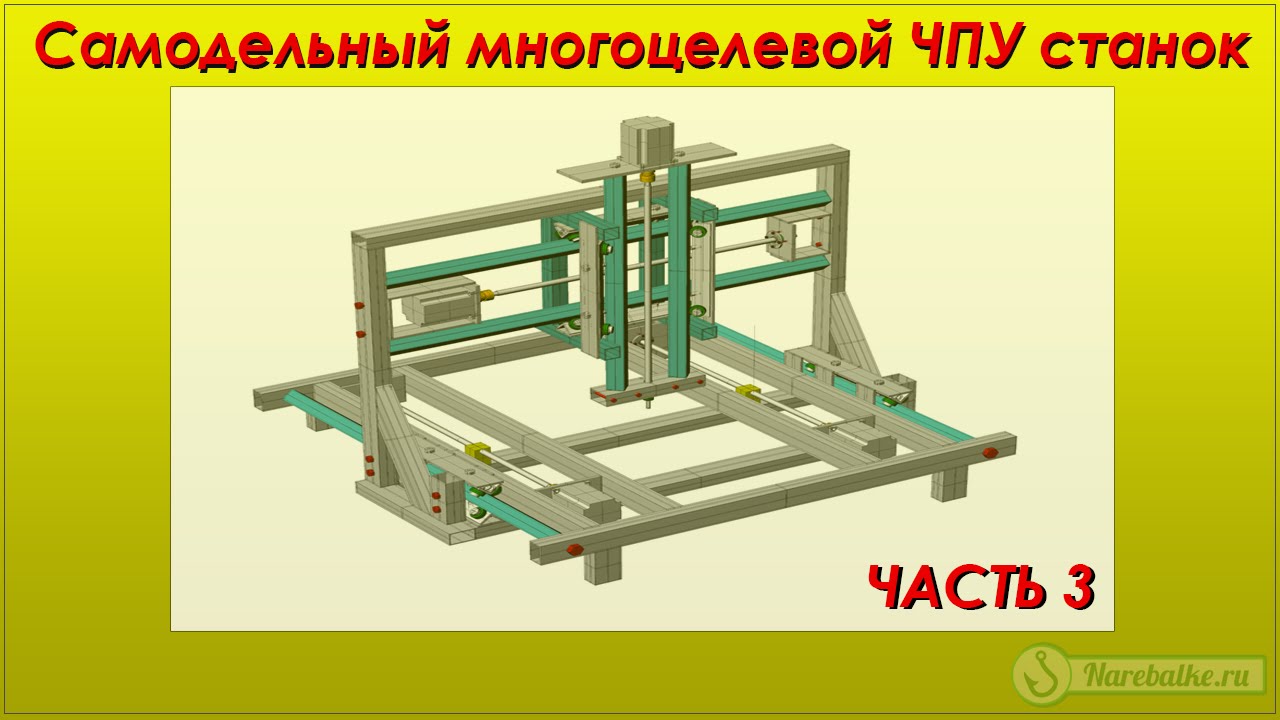

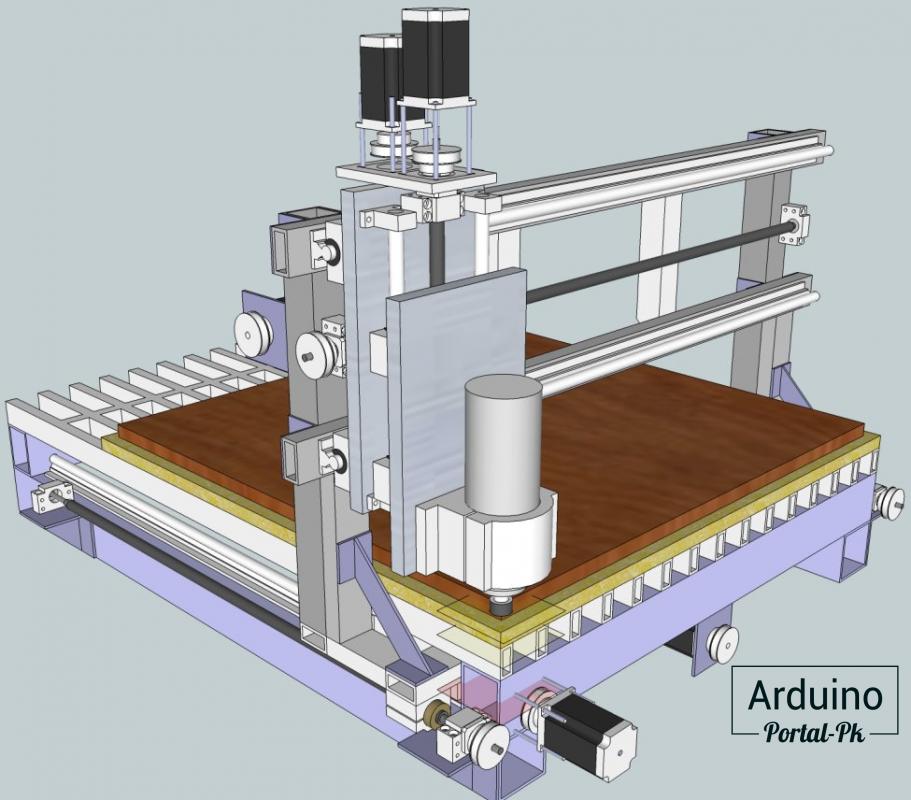

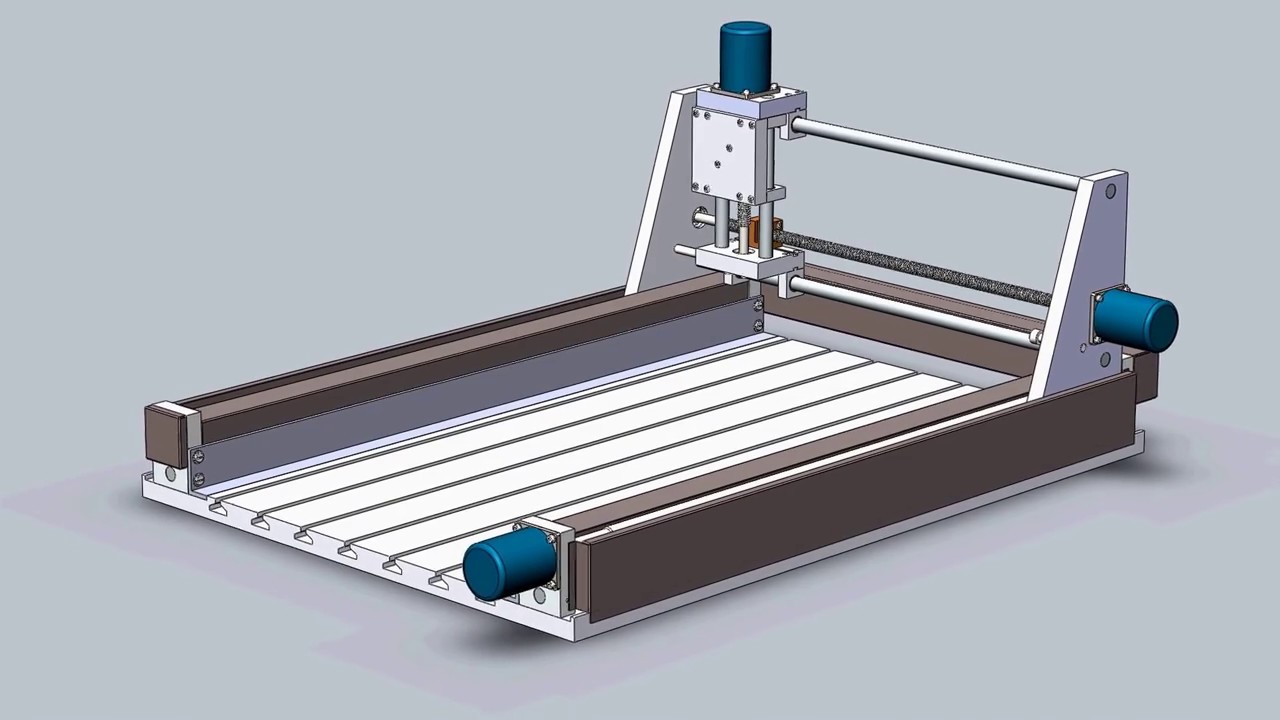

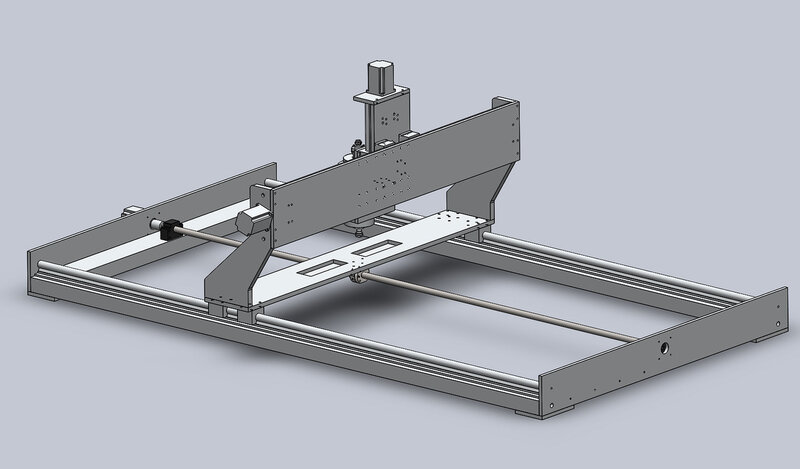

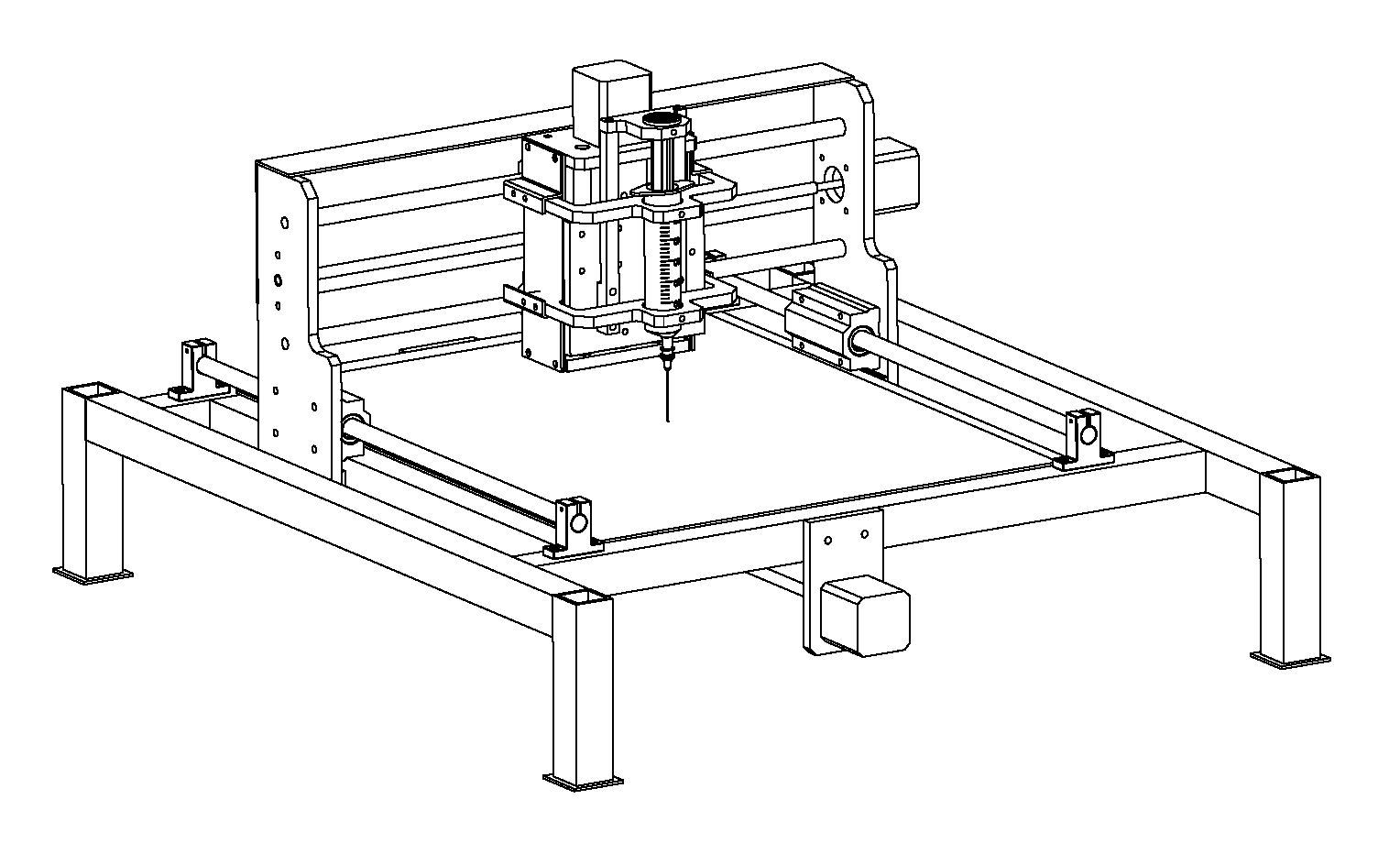

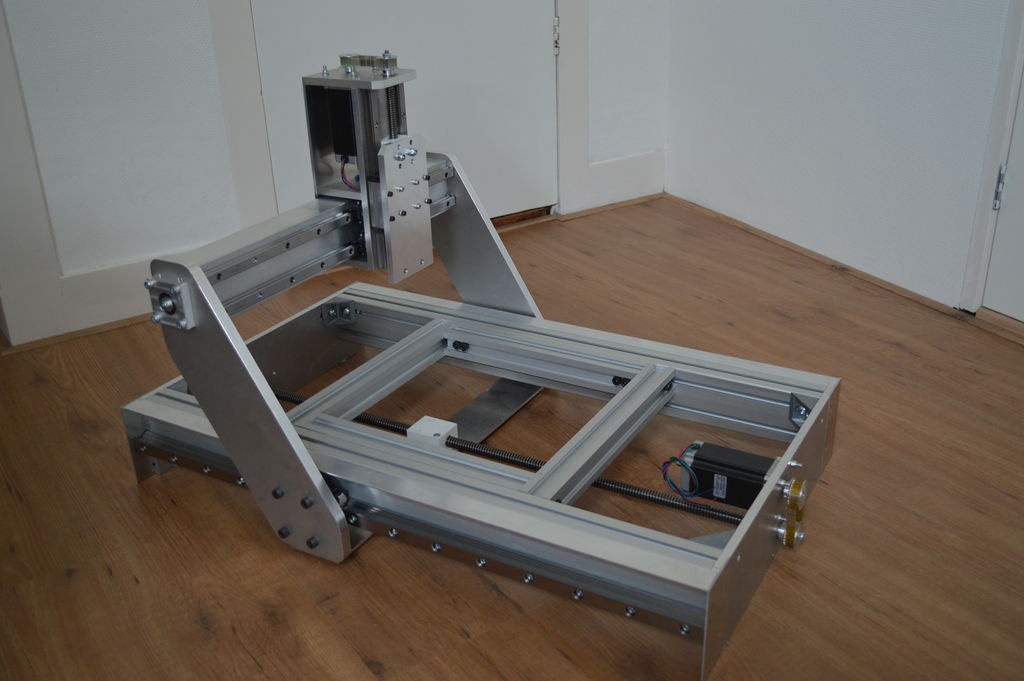

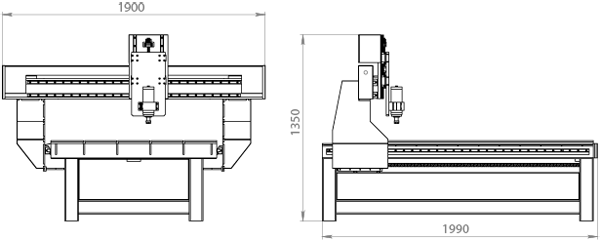

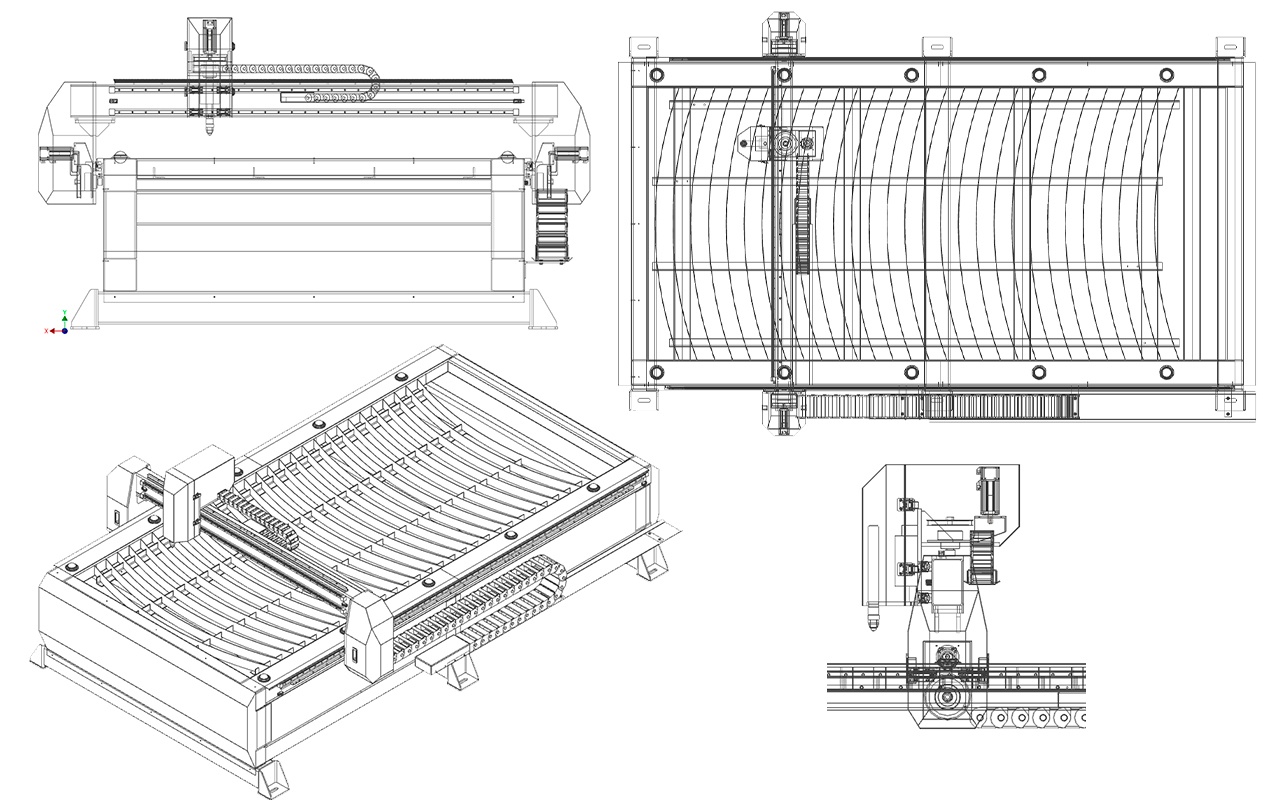

Итак ЧПУ станок. Производство мелкостанков для обучения и хобби в течении 4 лет заставило подумать о станочке с более крупным рабочим полем. Тому способствовало желание диверсификации производства, а также частые вопросы клиентов о станке “по-больше”. Давно хотелось, но как всегда руки за мыслями не угонялись. Пока на Иверсе вещей добрый человек не выложил чертежи заманчивого такого станочка с весьма интересными идеями.

Сегодня разговор пойдет про изготовление самодельных ЧПУ станков из старых принтеров в которых используются шаговые двигатели.

Характеристики ЧПУ станка собранного своими руками.

Рабочее поле: 160х240х70 мм.

Резка : фанера до 15 мм, стеклотекстолит до 3 мм, пластики, дерево и так далее.

Гравировка: включая цветные металлы.

Скорость обработки: 2 мм/сек.

Как видите – не смотря на скромные размеры и использование маломощных шаговых двигателей самодельный ЧПУ станок вполне работоспособен не только для модельных дел, но для вполне серьезной работы.

До нового года осталось совсем чуть-чуть и значит пора наряжать елку!

А для того, что бы елка была оригинальной, на нее надо повесить оригинальные елочные игрушки.

Изготавливать елочные игрушки мы не будем, а вот сделать ЧПУ станок для раскраски шаров для елки – вполне уместно.

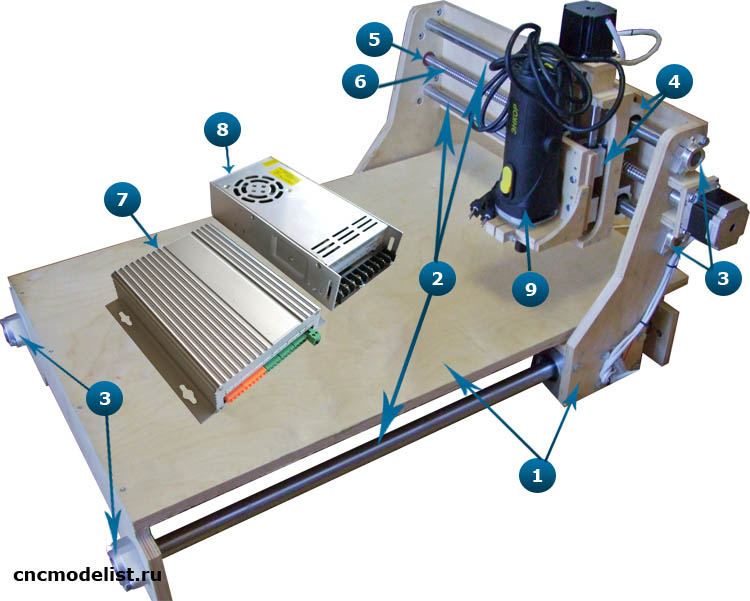

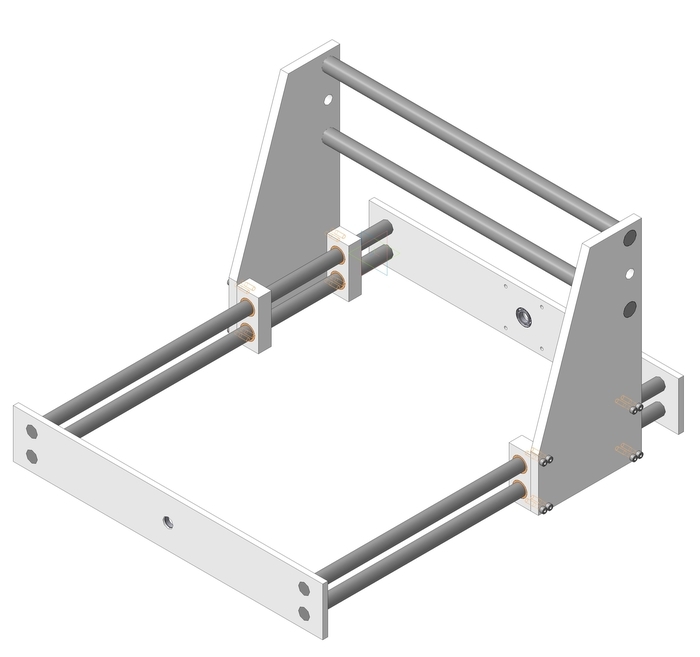

Сегодня представляю вашему вниманию разработку ЧПУ станка из фанеры.

Этот самодельный ЧПУ станок легко сделать своими руками. Чертежи ЧПУ станка можно скачать по ссылке в конце статьи.

Как и самодельный ЧПУ станок Графа , данный станок является фрезером с ЧПУ управлением.

Это все детали для сборки самодельного ЧПУ станка своими руками. Пилить с помощью лобзика их придется долго. Лучше заказать нарезку через объявление в газете или у знакомого, кто уже имеет ЧПУ станок.

Пилить с помощью лобзика их придется долго. Лучше заказать нарезку через объявление в газете или у знакомого, кто уже имеет ЧПУ станок.

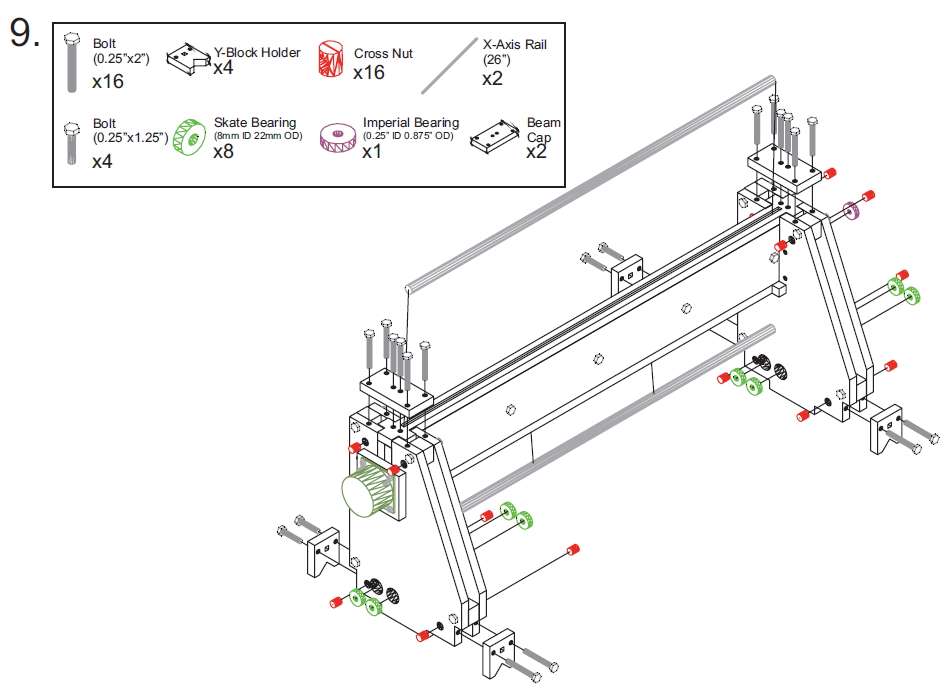

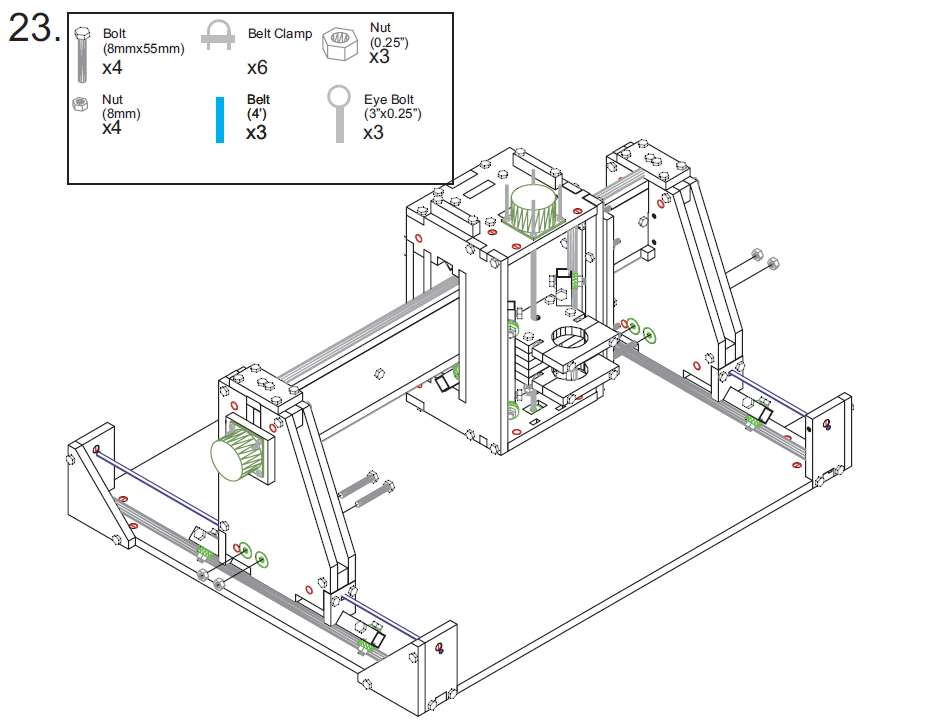

Разработка чертежей Diylilcnc 2 специально делалась так, что бы было легко сделать ЧПУ станок своими руками.

Посмотрите на фотографию самодельного станка собранного по этим чертежам.

Как видите – ничего сверхсложного! Это еще одна вариация самодельного ЧПУ из МДФ. И стоит отметить – удачная модификация!

Скачать чертежи ЧПУ станка можно в конце статьи.

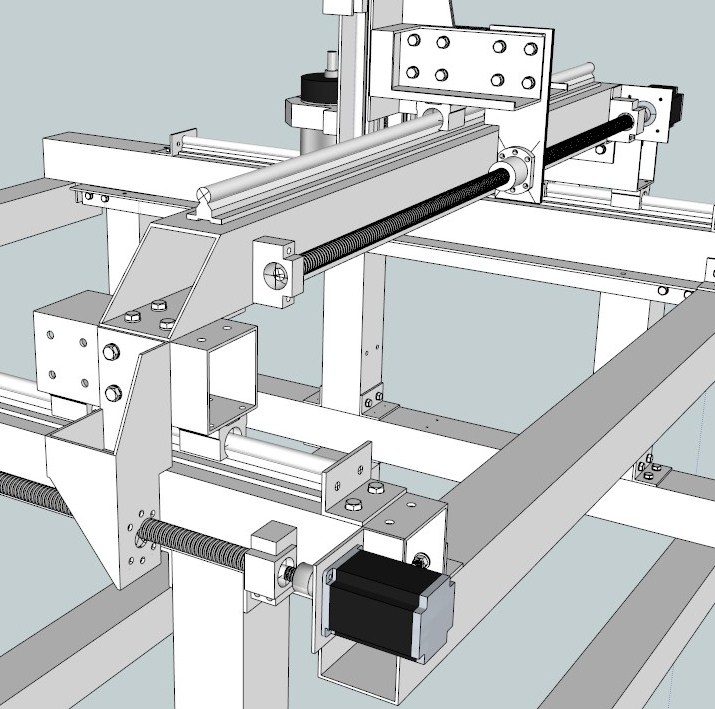

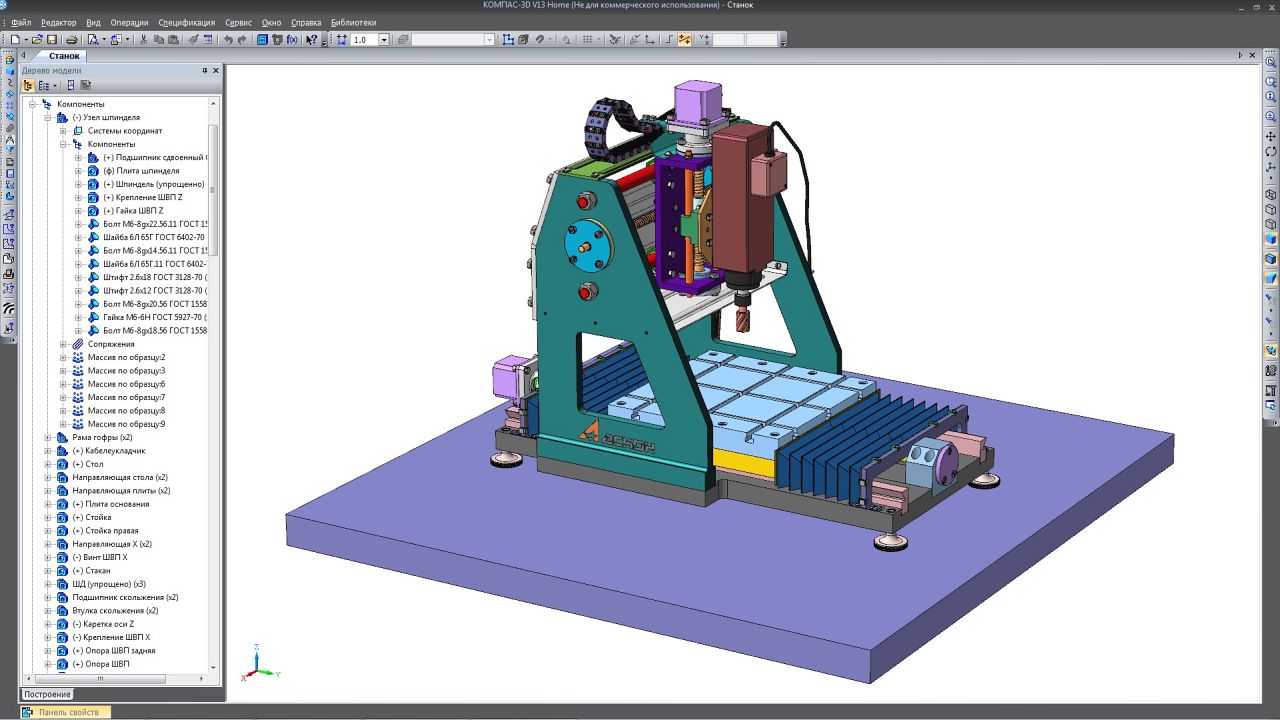

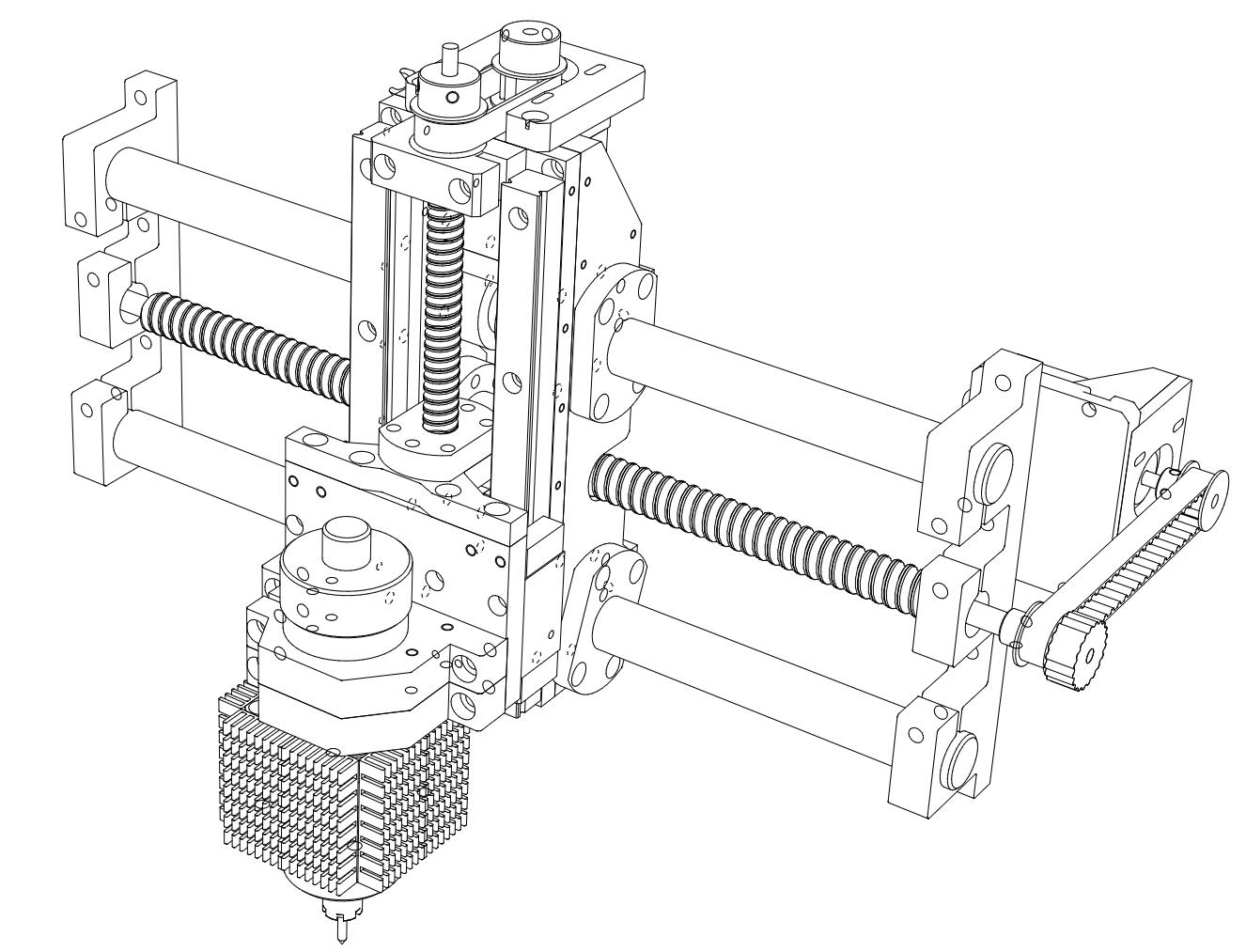

Хочу поделиться опытом с сообществом по созданию чпу станка.

Определимся с будущими возможностями станка. В мои цели входит следующее — гравировка оргстекла шпинделем и лазером и возможно работа с печатными платами (т.е гравировка, для создания печатной платы) и сверление.

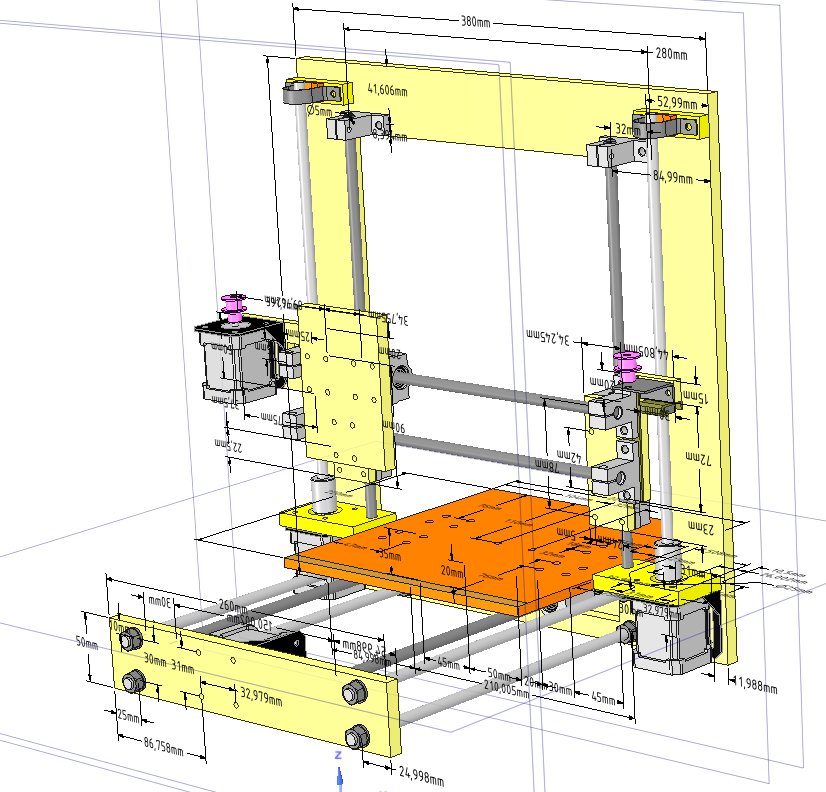

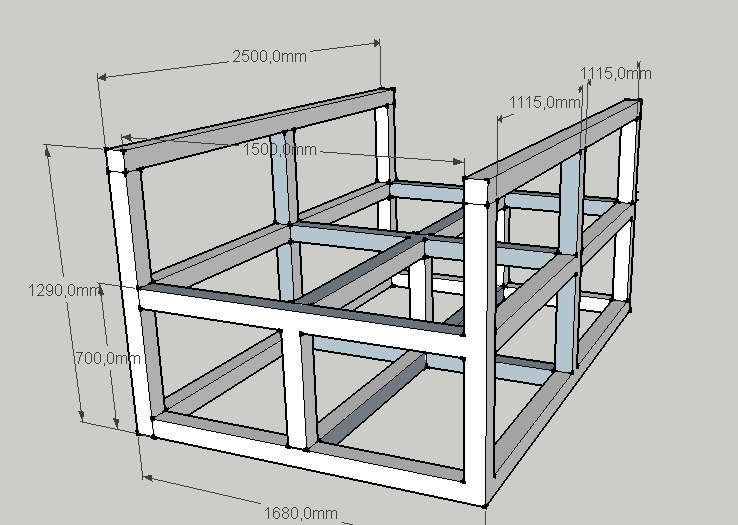

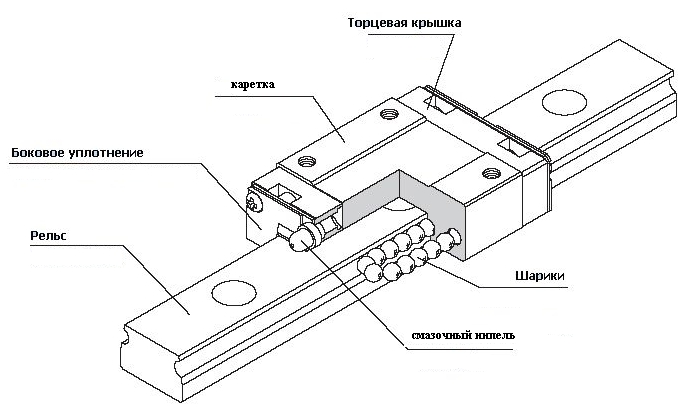

Корпус станка сделан из фанеры толщиной 10 мм. Прежде всего была создана 3d модель в программе Sketchup, по ее размерам были вырезаны части чпу.

youtube.com/embed/sOUph4Aie40?wmode=” opaque=””/>

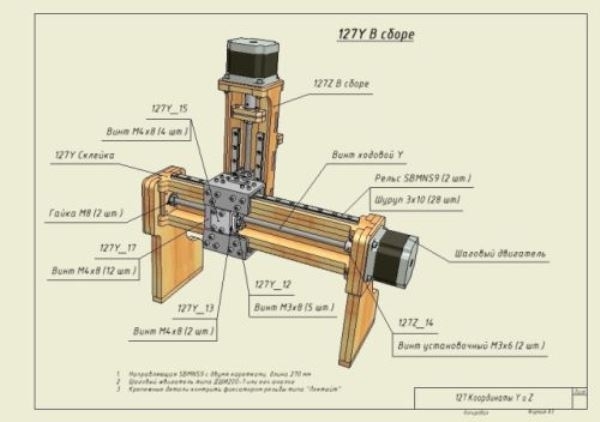

Последовательность” сборки такая — ось Z, Y, X, сборка драйверов, контроллера, настройка всего станка.

Покажу на примере Z, то что потребуется:

1. Шпиндель с готовым креплением.

2. Две направляющие со старых принтеров (диаметр 8мм).

3. Линейные подшипники lm8uu (4 шт.).

4. Крепление для подшипников (4 шт.) и гайки (1 шт.).

5. Фанера (10 мм.).

6. Шаговый мотор Nema 17.

7. Муфта (5мм — резьба М5).

8. Удлиненная гайка М5.

9. Шпилька резьбовая М5.

10. Уголки.

11. Болты, гайки, шайбы, шурупы.

12. Подшипник с внутренним диаметром 5 мм.

13. Шпилька резьбовая М8.

14. Уголки.

Но лучше одни раз увидеть, чем раз сто прочитать, 3D модель оси Z и Y:

Мозговой начинкой станет ардуино с прошивкой grbl 0.9, плюс три драйвера шаговых двигателей на основе микросхем l297 и l298. Еще понадобится блок питания — взял от старого системного блока. В результате получаем не сложную схему с соединением двумя сигналами управления с ардуино к шаговым двигателям (DIR, STEP) и возможностью управления станком с ноутбука или компьютера через usb.

Еще понадобится блок питания — взял от старого системного блока. В результате получаем не сложную схему с соединением двумя сигналами управления с ардуино к шаговым двигателям (DIR, STEP) и возможностью управления станком с ноутбука или компьютера через usb.

Начнем с простого, старый блок питания разбираем, выпаиваем все ненужные провода, оставляя две массы и два провода +12В. Одни из которых пустим на питание драйверов, другие на питание шпинделя. Для запуска блока еще нужно зеленый провод припаять на массу (имитация кнопки включения системного блока) — цвет может отличаться, нужно смотреть конкретно по марке. Еще я прикрутил болтами М3 корпус блока питания к корпусу чпу и в месте где раньше выходила охапка проводов вставил тумблер для включения шпинделя.

Проба станка производилась на оргстекле, пока нормальных наборов фрез нет взял из набора гравера насадку и попытался что-то “нацарапать”, получается примерно следующее (на оргстекле так-же имеются следы от прошлых неудачных работ!):

Видео работы станка:

youtube.com/embed/aV4mIK5n4Qk?wmode=opaque&rel=0″/>

Прошу не считать за рекламу или пиар, но все таки данный ресурс не является форумом чпу-шников и абсолютно все я здесь привести не могу, не всем это будет интересно, да и много получится! Поэтому укажу лишь, что более подробно описывается это на моем сайте (сборка и настройка драйверов, софта, подготовка файлов к гравировке) кому необходимо тот пусть смотрит.

Лазерный резак 900х600 своими руками

Лазерный резак 900х600 своими руками

Vladimir 2011 » 12 май 2014, 08:04

Собрал резак. Вот решил показать из чего и как:

Станина собрана из алюм трубы 40х60. Соединения саморезами большими и еще сверху уголками.

На левой и правой трубе направляющие Y

К каретке прикручена труба Х тоже с направляющей и кареткой под голову

Для лимитов поставил микрики. Заказал индуктивные датчики, прочитал, что микрики точнее будут.

Это режущая головка на каретке, фольга – герметизация

Каретки двигаются шаговыми двигателями через редуктор и ремни.

Редуктор оси У. Привод идет на ось во всю ширину станка. Т.е.

левая и правая каретки перемещаются ремнями, синхронно (решил, что так исключу возможность перекоса)

На дальней горизонтальной трубе видны крепления и дальше уходят вертикальные трубы

Это основания для лазерной трубы. тут же видно отверстия для вытяжки.

Станок был собран на станине, когда все запустил, заказал корпус у знакомых из отходов. Отдал чертеж, они нарезали, я собрал.

Потому как после 30 сек испытаний, дышать уже было нечем.

Это уже в корпусе. (ДСП ламинированный 18 мм) Крышка получилась тяжелой. Мебельные лифты закрутил до упора. Удерживают только когда крышку полностью откроешь. Стекло оконное вклеено на толстый слой прозрачное герметика. Когда крышка прогибается, стекло может двигаться в герметике и остается целым.

(пока да. )

Справа отсек под электронику. После тестов на голой раме разобрал и собрал уже в корпусе.

В открытом состоянии.

Контроллер DSP выбрал такой. Причины: не самый дорогой, софт бесплатный (без ключей) и он на самом деле не китайский, а Америкосской разработки. Недавно здесь где то видел на форуме, что прошивки выходят под него новые. Сам не прошивал. Пока не знаю как.

Причины: не самый дорогой, софт бесплатный (без ключей) и он на самом деле не китайский, а Америкосской разработки. Недавно здесь где то видел на форуме, что прошивки выходят под него новые. Сам не прошивал. Пока не знаю как.

Да, чуть не забыл, еще читал, что “Литро” очень чувствительный к броскам, надо обязательно заземлять. Мой вроде пока без вылетов. Ну т.е. не так критично к заземлению и броскам. Хотя фильтр я на вход поставил по питанию.

Драйверы шаговых для NEMA 23 такие.

Третье отделение для трубы. Установлена на пластиковые специальные крепления с регулировкой положения.

Водяное охлаждение. Через медные трубки в корпусе. Прочитал, что антифриз разрушает оцинкованные трубки. Вспомнил про автомобильный радиатор.

Решил, что будет медь. между трубой и трубкой выходной стоял датчик потока. Напор был маленький. Подумал из-за сопротивления датчика. Убрал датчик. Все равно показалось мало – поменял помпу: разницы никакой, пока оставил так. Датчик хочу вернуть, DSP позволяет следить за потоком.

Еще хочу поставить контроллер с датчиком температуры на выходной поток. Пока не решил как это реализовать. Снаружи не очень будет – провода надо тянуть в корпус. В корпусе сделаешь – не хочу протечку допустить. Антифриз такая штука – прошлой осенью капнул, капля до сих пор не высохла! (серьезно!)

Первое зеркало. Понимаю, что по колхозному получилось. Но встало сразу очень хорошо. Решил таким способом закрепить.

Воздуховод для вытяжки

идет прямо к трубе. Прочитал, что надо ставить именно в это место. Теперь, если у воздуховода будет повреждение, то низкое давление в нем не даст попасть в помещение газообразных продуктов резки.

50 литров антифриза для пассивного охлаждения лазерной трубы.

насос воздушный для выдувания продуктов резки.

Вот пожалуй, пока и весь фото отчет. Остальное буду добавлять по мере появления. У самого появилось много вопросов к опытным лазерорезчикам.

Re: Лазерный резак 900х600 своими руками

Nick » 12 май 2014, 11:19

Почти можно медальку выписывать! Остальись стандартные вопросы:

1. Что в станке нравится?

Что в станке нравится?

2. Что в станке не нравится?

3. Что в следующий раз сделал бы по другому?

ЗЫ на боишься, что такой корпус может загореться?

Use the Console, Luke.

Re: Лазерный резак 900х600 своими руками

Vladimir 2011 » 12 май 2014, 13:08

Re: Лазерный резак 900х600 своими руками

Nick » 12 май 2014, 13:14

Use the Console, Luke.

Re: Лазерный резак 900х600 своими руками

UAVpilot » 12 май 2014, 14:50

Re: Лазерный резак 900х600 своими руками

Vladimir 2011 » 12 май 2014, 15:20

Re: Лазерный резак 900х600 своими руками

Vladimir 2011 » 13 май 2014, 08:45

Днище блестело и к нему прилипали пальцы (на фото след от прилипших пальцев)

Очень похоже что все покрыто сосновой смолой.

Никаких следов горения я не нашел (пока не знаю как объяснить это)

Да в общем не это главное!

– выходит, что сосновую фанеру нельзя так резать? (все покроется гарью и смолой)

– надо брать другую фанеру?

– или надо как то изменить отвод дыма, вытяжку?

Поделитесь опытом! Научите резать фанеру лазером! Расскажите какие “фанеры” используете Вы, в каких режимах режете, гравируете?

Re: Лазерный резак 900х600 своими руками

Nick » 13 май 2014, 09:17

Use the Console, Luke.

Re: Лазерный резак 900х600 своими руками

sr480 » 13 май 2014, 11:08

Re: Лазерный резак 900х600 своими руками

master_70 » 14 май 2014, 01:14

Re: Лазерный резак 900х600 своими руками

Vladimir 2011 » 14 май 2014, 12:46

Re: Лазерный резак 900х600 своими руками

megagad » 14 май 2014, 14:01

Re: Лазерный резак 900х600 своими руками

megagad » 14 май 2014, 15:47

Re: Лазерный резак 900х600 своими руками

Vladimir 2011 » 20 май 2014, 11:15

Прошла некоторая модернизация:

Купил с рук вытяжку кухонную 400 м3 новую (моторы для вытяжек нашел только дороже самих вытяжек)

снял канальный вентилятор:

И установил решетку от вытяжки на стенку противоположную стороне с отверстием для вытяжки:

Вырезал шкатулку – уже лучше.

Как именно надо расположить вентиляторы относительно зеркал и куда именно должно дуть? Подойдут ли компьютерные кулеры?

Re: Лазерный резак 900х600 своими руками

Vladimir 2011 » 20 май 2014, 11:31

Re: Лазерный резак 900х600 своими руками

megagad » 20 май 2014, 14:01

Re: Лазерный резак 900х600 своими руками

Fisher » 20 май 2014, 15:56

Re: Лазерный резак 900х600 своими руками

megagad » 20 май 2014, 18:52

Re: Лазерный резак 900х600 своими руками

Fisher » 21 май 2014, 07:44

Re: Лазерный резак 900х600 своими руками

Vladimir 2011 » 26 май 2014, 06:57

>

Самодельный фрезерный станок с ЧПУ — libixur — Мой блог

Здравствуйте! В этой статье я расскажу про этапы создания своего станка с ЧПУ. Идеей станка я загорелся года два назад, когда в интернете наткнулся на видео таких станков.

Идеей станка я загорелся года два назад, когда в интернете наткнулся на видео таких станков.

Первые пробы сделать станок из металла вышли неудачными, и я как то забросил это дело. Но желание построить станок не оставляло меня, и в этом году просмотрев много сайтов и проектов станков я решил сделать его из фанеры. На этот выбор подтолкнул меня станок «АЙТО», автор Авилкин Дмитрий:

За основу я взял фанеру толщиной 10мм. Купил мебельные направляющие, и прикинув в голове размеры вырезал первые детали: боковые стенки и рабочий стол (ось X) .

Далее собрал уже вот такой вот «ящик», промежуточных фото к сожалению нет, но думаю из фото и так все понятно:

Ну можно сказать основа готова. Идем далее: я решил не делать никаких проставок под мотор, так как усилия небольшие и у него есть свой подшипник. Делаю отверстия под шаговый мотор и подшипник напротив для оси X. Подшипники использовал 627Z, моторы подобные тем что стоят в 5 дюймовых дисководах. Отверстия сверлил фрезой по дереву, вроде 22мм. Фото фрез и отверстий + установленный двигатель:

Отверстия сверлил фрезой по дереву, вроде 22мм. Фото фрез и отверстий + установленный двигатель:

Аналогичные действия для оси Y. Упор для подшипника — это часть держащая лампочку в стоп-сигнале мотоцикла:

Установка направляющих и шпильки для оси Y:

Далее самое сложное — изготовление оси Z. Так как мебельные направляющие слишком большие, пришлось делать вручную. Тоже прикинув все в голове, приступил к изготовлению. Начал с «бочонков» которые бы ездили по направляющим. В бочонке есть 2 отверстия: одно с резьбой для закрепления, другое сквозное через которое будет проходить направляющая. В роли направляющих использовал тягу от какого-то грузового автомобиля (прочная штука, резьбу с трудом нарезал).

Изготовил 4 штуки. Кстати бочонки сделаны из старого болта на 10 или 12 (точно не помню). Далее все это закрепил на платформу которая будет ездить, сделал направляющие:

Теперь делаю подобный бочонок, но только в обоих отверстиях резьба. Т.е. так выглядит у меня винтовая гайка. Ну и потихоньку продолжаю делать ось Z:

Т.е. так выглядит у меня винтовая гайка. Ну и потихоньку продолжаю делать ось Z:

На этом этапе фото оси Z заканчиваются, переходим к оси Y. Поскольку мебельные направляющие неидеальны, пришлось с обратной стороны сделать упор. Ну и тут же сделал гайку и поставил все это на станок:

Гайку для оси X изготовил из какого-то прочного ролика:

Как видно из фото я использовал строительные шпильки диаметром 6 мм. Но мне кажется нужно использовать хотя бы 8… Двигателя со шпильками я соединил кусочками твердой шлангочки:

Перейдем к электронике. Начну с драйвера шаговых двигателй, описывать тут его не буду, просто выложу пару фото. Описание можете почитать в статье: Драйвер шагового двигателя для станка с ЧПУ

Еще с самого начала я задумал для станка использовать отдельный компьютер, а точнее материнскую плату которая была куплена в интернете за 200грн (~25$). Так же еще перед тем как начать строить станок я задумал всю электронику поместить внутрь станка. Для этого и был сделан такой «ящик». Блок питания использовался естественно компьютерный который был изъят из корпуса и которому были укорочены провода. Купил жесткий диск на 3Гб, больше и не требуется, лишь бы винда влезла (которая у меня урезанная и весит ~300мБ). Все это дело было размещено на дне станка:

Для этого и был сделан такой «ящик». Блок питания использовался естественно компьютерный который был изъят из корпуса и которому были укорочены провода. Купил жесткий диск на 3Гб, больше и не требуется, лишь бы винда влезла (которая у меня урезанная и весит ~300мБ). Все это дело было размещено на дне станка:

Материнка без видеокарты, она тут и не нужна. Станок управляется по сети через Radmin. Она также настроена на авто включение после того как появится питание. IDE шлейф был укорочен.

В самом корпусе станка была сделана прорезь под разъемы материнки:

Так же на боковую стенку я вывел разъемы питания (3.3, 5, 12в) для питания различных инструментов. И еще тумблер который принудительно отключает питание шаговых двигателей, так как при простое они очень сильно греются:

Фото уже готового и рабочего станка. На заднюю стенку выведен разъем питания, шлейф для двигателя по оси Z взят от DVD плеера. Двигателя осей Z,Y соединены в один кабель и соединения закрыты коробочкой:

Ну и немного разных фото.

Двигателя которые применял для осей Y,Z:

Фото подшипников по осям X,Y:

Пара дополнительных фото оси Z:

Ну и на самый конец процесс роботы и первые результаты:

Выжигать пробовал точками и линиями. Поскольку фанера неровная, есть разница в оттенке.

Так же советую к прочтению новую статью с видеороликом: Проба гравера на самодельном станке с ЧПУ

На данный момент все! Надеюсь Вам было интересно!

Добавление: 31.03.2013

Уже не первый раз у меня спрашивают чертежи и размеры станка. Чертежей нет, так как делал все из головы. Вот только могу дать размеры боковины, из них должно быть все понятно. Ширина станка равна длине мебельных направляющих.

VN:F [1.9.20_1166]

Rating: 9.7/10 (118 votes cast)

Самодельный фрезерный станок с ЧПУ, 9.7 out of 10 based on 118 ratingsПоделиться ссылкой с друзьями:

Чертежи токарно-винторезного станка 1К62

Сведения о производителе токарно-винторезного станка 1К62

Производитель токарно-винторезного станка модели 1К62 – Московский станкостроительный завод “Красный пролетарий” им. А.И. Ефремова, основанный в 1857 году.

А.И. Ефремова, основанный в 1857 году.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

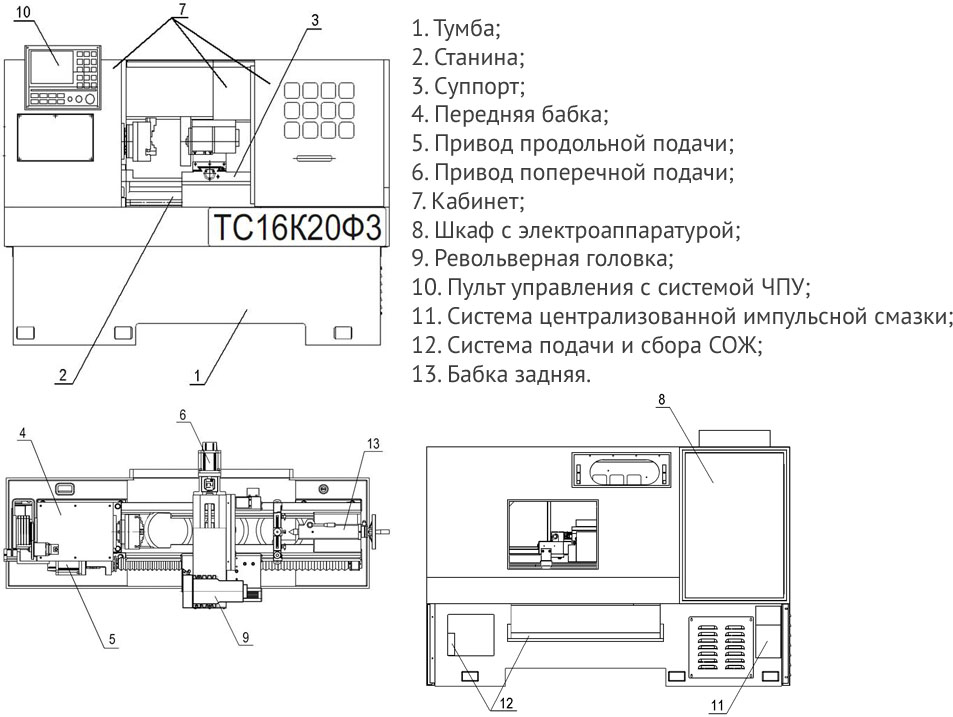

Спецификация основных узлов и органов управления токарным станком

Основные узлы и органы управления токарным станком 1к62

Основные узлы и органы управления токарным станком 1К62. Смотреть в увеличенном масштабе

Перечень органов управления токарного станка 1К62

- Рукоятка включения на подачу, резьбу, ходовой винт и архимедову спираль;

- Рукоятки установки чисел оборотов шпинделя;

- Рукоятка установки увеличенного, нормального шага резьбы и положения при делении на многоэаходные резьбы;

- Рукоятка установки правой и левой резьбы и подачи;

- Рукоятки установки чисел оборотов шпинделя;

- Кнопка включения реечной шестерни при нарезании резьбы;

- Рукоятка индексации и закрепления резцовой головки

- Рукоятка поперечной подачи суппорта;

- Кнопочная станция пуска и останова электродвигателя главного привода;

- Рукоятка подачи верхней части суппорта;

- Рукоятка управления быстрыми перемещениями каретки и суппорта;

- Рукоятка крепления пиноли задней бабки;

- Выключатель насоса охлаждения;

- Линейный выключатель;

- Рукоятка крепления задней бабки;

- Выключатель местного освещения;

- Маховичок перемещения пиноли задней бабки;

- Рукоятки включения, выключения и реверсирования шпинделя;

- Рукоятка включения маточной гайки;

- Маховичок ручного перемещения суппорта и каретки;

- Рукоятки включения, выключения и реверсирования шпинделя;

- Рукоятка установки величины подачи и шага резьбы.

Спецификация составных частей токарного станка 1К62

- Бабка передняя (коробка скоростей) – 1К62.02.01

- Станина – 1К62.01.01

- Фартук – 1К62.06.01

- Каретка – 1К62.05.01; Суппорт – 1К62.04.01

- Охлаждение – 1К62.14.01

- Бабка задняя – 1К62.03.01

- Моторная установка – 1К62.15.01

- Коробка подач – 1К62.07.01

- Электрооборудование – 1К62.18.01

- Приклон – 1К62.78.01; Шестерни сменные – 1К62.78.02

- Ограждение – 1К62.50.01

- Переключение – 1К62.11.01

Кинематика токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного 1к62

Кинематика токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Расчет кинематической настройки токарно-винторезного станка 1К62

Схема установки подшипников на токарно-винторезном станке 1К62

Схема установки подшипников на токарно-винторезном станке 1к62

Схема установки подшипников на токарно-винторезном станке 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Читайте также: Описание конструкции токарно-винторезного станка 1К62

1К62.02.01. Передняя бабка (коробка скоростей) токарно-винторезного станка 1К62

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Развертка передней бабки токарно-винторезного станка 1к62

1. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

2. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

3. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Приклон и гитара токарно-винторезного станка 1к62

Приклон и гитара токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Приклон и гитара токарно-винторезного станка 1к62

Приклон и гитара токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Шпиндель токарно-винторезного станка 1к62

Чертеж шпинделя токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Описание конструкции шпиндельной бабки токарно-винторезного станка 1К62

1К62.03.01. Задняя бабка токарно-винторезного станка 1К62

Задняя бабка токарно-винторезного станка 1к62

Задняя бабка токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

1К62.04.01. Суппорт токарно-винторезного станка 1К62

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

1К62.06.01. Фартук токарно-винторезного станка 1К62

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Читайте также: Описание конструкции фартука токарно-винторезного станка 1К62

1К62.06.01. Коробка подач токарно-винторезного станка 1К62

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Читайте также: Описание конструкции коробки подач токарно-винторезного станка 1К62

Ремонт токарно-винторезного станка 1к62. Видеоролик

Технические данные и характеристики токарно-винторезного станка 1К62

| Наименование параметра | ДИП-200 (1д62м) | 1А62 | 1К62 | 16К20 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 | 710, 1000, 1400, 2000 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Высота оси центров над плоскими направляющими станины, мм | 202 | 215 | 215 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 | |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | 200 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | 460, 650, 900, 1300 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 38/ 47 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 34 | 36/ 45 | 50 |

| Число ступеней частот прямого вращения шпинделя | 18 | 21 | 24 | 24 |

| Частота вращения шпинделя в прямом направлении, об/мин | 11,5. .600 .600 | 11,5..1200 | 12,5..2000 | 12,5..1600 |

| Число ступеней частот обратного вращения шпинделя | 9 | 12 | 12 | 12 |

| Частота вращения шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 | 19..1900 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5/ 6 | Морзе 6 |

| Конец шпинделя фланцевого | М90х6 | М90х6 | М90х6/ 6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть | |

| Материал шпинделя | Ст.45 | Ст.45 | ||

| Суппорт. Подачи | ||||

| Наибольшее перемещение продольной каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | |

| Наибольшее перемещение продольной каретки суппорта по валику и по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Наибольшее перемещение поперечной каретки суппорта от руки, мм | 280 | 280 | 250 | 300 |

| Наибольшее перемещение поперечной каретки суппорта по валику и по винту, мм | 280 | 280 | 250 | |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг винта поперечного суппорта), мм | 5 | 5 | ||

| Число ступеней продольных подач | 35 | 35 | 49 | |

| Пределы рабочих подач продольных, мм/об | 0,082. .1,59 .1,59 | 0,082..1,59 | 0,07..4,16 | 0,05..2,8 |

| Число ступеней поперечных подач | 35 | 35 | 49 | |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 | 0,025..1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 | 3,8 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 | 1,9 |

| Максимально допустимая скорость при работе по упорам, м/мин | 0,25 | |||

| Количество нарезаемых резьб метрических | 25 | 19 | 44 | |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 | 0,5..112 |

| Количество нарезаемых резьб дюймовых | 30 | 20 | 38 | |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24. .2 .2 | 24..2 | 24..2 | 56..0,5 |

| Количество нарезаемых резьб модульных | 12 | 10 | 20 | |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 | 0,5..112 |

| Количество нарезаемых резьб питчевых | 24 | 24 | 37 | |

| Пределы шагов нарезаемых резьб питчевых | 96..7 | 95..7 | 96..1 | 56..0,5 |

| Выключающие упоры продольные | есть | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет | |

| Предохранение от перегрузки | есть | есть | есть | есть |

| Блокировка одновременного включения продольного и поперечного движения суппорта | есть | есть | есть | есть |

| Резьбоуказатель | нет | |||

| Наружный диаметр ходового винта, мм | 40 | 40 | ||

| Шаг ходового винта, мм | 12 | 12 | ||

| Диаметр ходового вала, мм | 30 | 30 | ||

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба (шаг винта резцовых салазок), мм | 5 | 5 | ||

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 |

| Задняя бабка | ||||

| Диаметр пиноли задней бабки, мм | 65 | 70 | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 2 | 4 | 4 |

| Электродвигатель главного привода, кВт | 4,3 | 7 | 10 | 11 |

| Электродвигатель быстрых перемещений, кВт | нет | нет | 0,8 | 0,75 |

| Электродвигатель гидростанции, кВт | нет | нет | 1,1 | 1,1 |

| Электродвигатель насоса охлаждения, кВт | нет | 0,125 | 0,125 | 0,12 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 | 2795 х 1190 х 1500 |

| Масса станка (РМЦ = 1000), кг | 1750 | 2105 | 2140 | 3005 |

- Токарно-винторезный станок 1К62.

Руководство по уходу и обслуживанию, КП, 1962, 1966

Руководство по уходу и обслуживанию, КП, 1962, 1966 - Токарно-винторезный станок 1К62. Рабочие чертежи, КП, 1970

- Универсальный токарно-винторезный станок 1К62. Каталог запасных частей, Станкоимпорт,

- Ремонт токарно-винторезных станков моделей 1К62, 1К625 часть 1, часть 2, часть 3, Тула, 1974

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Оглоблин А.Н. Основы токарного дела, 1967

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.

Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980 - Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки

Каталог справочник токарных станков

Паспорта и руководства токарных станков

Прайс-лист информационных изданий

1К62 Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

1К62 Руководство по ремонту токарно-винторезных станков. Часть 1. Общее описание станков и чертежи узлов

1К62 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 2. Сменяемые детали

1К62 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 3. Маршрутная технология сборки-разборки

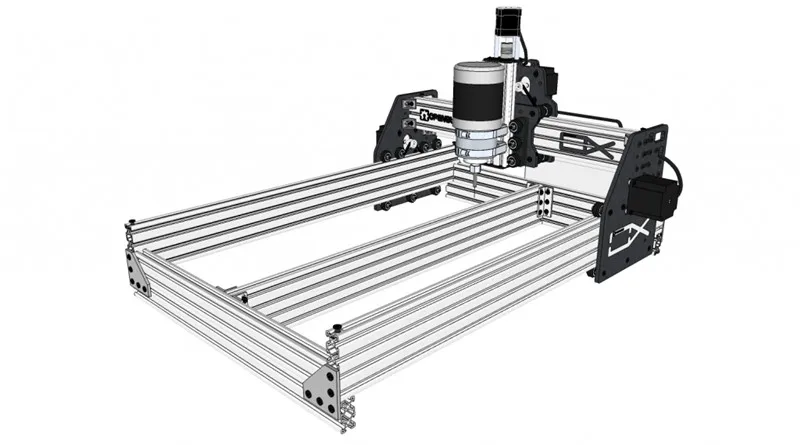

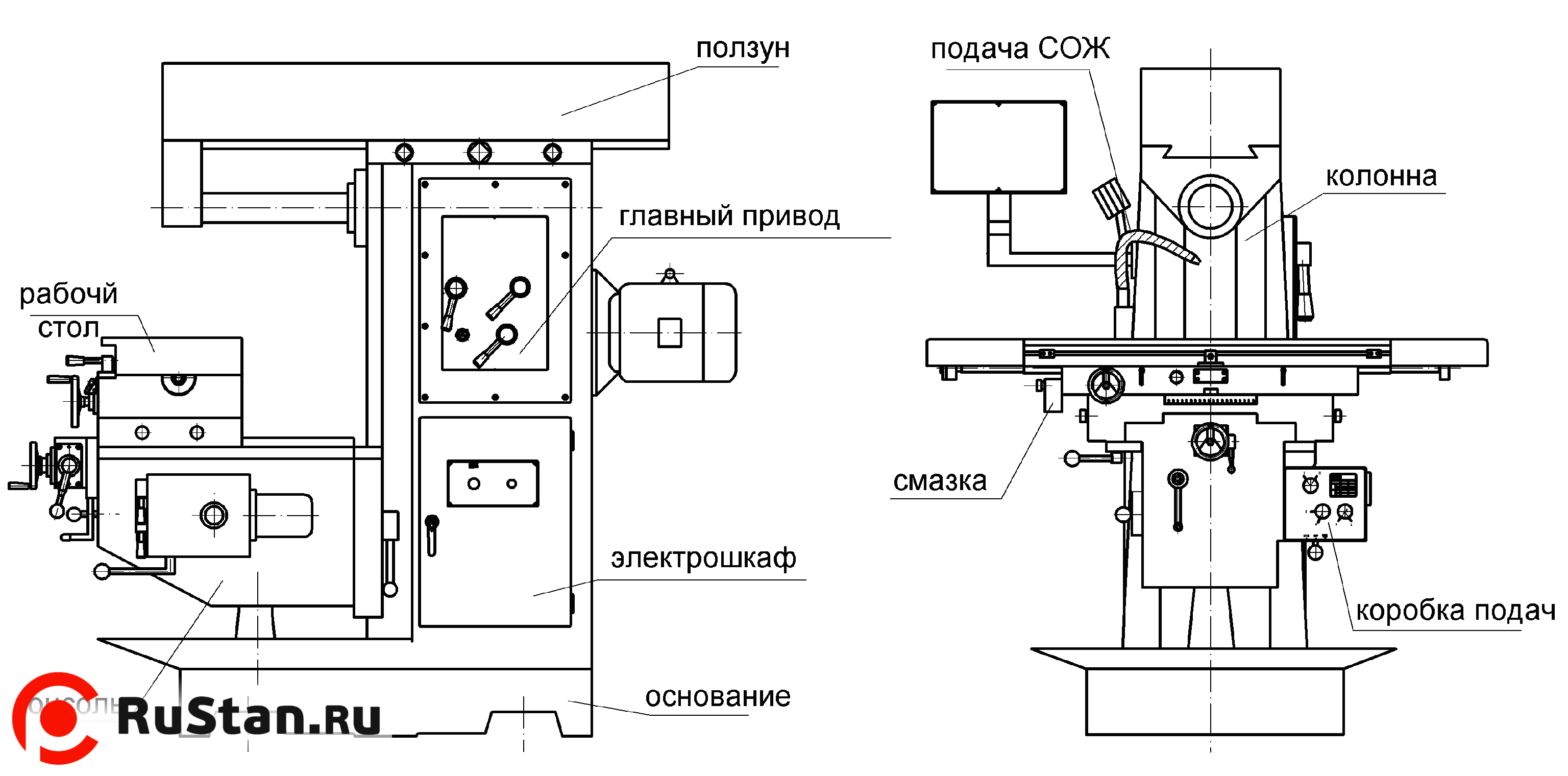

Чертеж станка чпу. Фрезерный станок с ЧПУ. Критерии перевода обработки детали на станки с ЧПУ

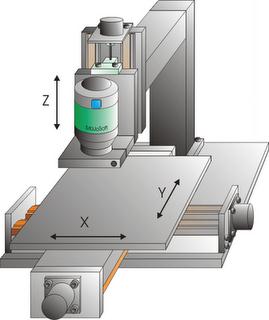

Числовое программное управление станком (ЧПУ) — управление обработкой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме.

Применение подобного типа оборудования очень широко и современно в различных сферах.

На рынке Российской Федерации станки с ЧПУ изображены в достаточным разнообразии производителей. Обычно своей массе это дешевые фрезерные станки с ЧПУ тайваньского производства, но иногда можно увидеть и немецкие или австрийские фрезерные станки. Самыми главными отличительными особенностями европейских производителей – это гибкость подхода к задаче заказчика по техническим критериям и программным вопросам, отличное качество, и, прекрасная стоимость.

Когда дело доходит до выбора фрезерного станка с программным управлением, то конечно нужно учитывать немного факторов, таких как производство определенной продукции, общий объем и на сколько процесс мог бы быть автоматизированным.

После всего, как ответы на вопросы будут получены, наши специалисты подготовят предложение на фрезерный деревообрабатывающий станок с ЧПУ, полностью удовлетворяющий потребности Вашего производства. Также почти всегда из наличия можно подобрать гравировальный станок с ЧПУ для производства рекламы, сувениров, и еще много чего.

Выбирая фрезерный станок по дереву с ЧПУ или настольный фрезерный станок с ЧПУ мы даем возможность Вам принять решение по комплектации станка, а не навязываем стандартные фрезера. Например, Вам нужен фрезер с 3кВт шпинделем (одним или четырьмя), вакуумной фиксацией заготовки и сервоприводами.

Деревооборабатывающие станки

На многих мебельных фабриках до сих пор используют старые способы обработки древесины – циркулярные пилы, фрезерные станки, а мелкие работы выполняют вручную. Точности, экономии, а также большого количества выпуска ожидать при таком производстве, конечно же, не приходится.

Именно из-за высокой конкуренции мебельного производства, при которой всеми способами необходимо добиться снижения себестоимости, стали активно внедряться деревообрабатывающие станки с ЧПУ. Все прекрасно помнят еще советских сварочных роботов на крупных предприятиях, которые сваривали прочные сейфы для дома, кузова автомобилей и фюзеляжи самолетов.

Деревообрабатывающий станок с ЧПУ – это такой же робот, выполняющий значительную часть производственных работ в полностью автоматическом порядке. Как правило, такой станок требует только оператора, который будет вводить нужную программу и закреплять древесину на рабочем столе. Встречаются также и полностью автоматизированные линии, соединенные с конвейером.

Как правило, такой станок требует только оператора, который будет вводить нужную программу и закреплять древесину на рабочем столе. Встречаются также и полностью автоматизированные линии, соединенные с конвейером.

Деревообрабатывающие станки с ЧПУ бывают разные. Наиболее популярные фрезерные станки, их используют для создания формы и фасада мебельного щита. Есть также фрезерные станки, выполняющие резьбу по дереву и сложные рисунки. Существуют установки для раскройки древесины и распилки, также снабженные блоком электронного управления.

Встречаются и мембранно-вакуумные прессы, которые служат для оклейки шпоном и других операций. Есть и интегрированные системы, где производится не только деревообработка, но и сварка металла – на таких линиях, например, производятся мебельные сейфы Valberg и другие похожие изделия. Все эти машины позволяют существенно сэкономить на эксплуатации электрооборудования, избавиться от больших затрат на заработную плату и уменьшить в разы уровень брака.

При выборе станка с ЧПУ одним из главных критериев, является его функциональность. Чем большее количество операций он может выполнять и гибче программироваться, тем лучше. Также важен диапазон перемещения инструмента, его указывают в миллиметрах по осям X, Y, Z. Кроме того, необходимо обращать внимание на мощность двигателя и производительность. Лучше всего брать с запасом по мощности и количеству циклов, поскольку при непрерывном производстве, станок изнашивается быстрее. Все это, конечно, влияет на стоимость самого станка, но, например, цены на сейфы для оружия также бывают разными, а сильно дешевые варианты еще никогда не бывали качественными.

Станок с ЧПУ на любом деревянном производстве позволит легко обойти конкурентов, быстрее выпускать продукцию и даже за год эксплуатации увеличит доходы предприятия.

Выбираем тип привода

Во-первых, определимся с терминологией. Под “приводом” понимается устройство, предназначенное для приведения в действие рабочих органов машин или механизмов. Привод в общем случае состоит из источника энергии (механика, электрика, пневматика, гидравлика), механизма передачи энергии и аппаратуры управления. Не вдаваясь в науку, достаточно лишь сказать, что у трубогибочного станка очень важное значение имеет привод гибочной консоли, а именно источник энергии, который создаёт усилие для гибки трубы на заданный угол. Механический привод мы не будем рассматривать, т.к. он не подпадает под определение “полуавтоматический или автоматический станок”. Остаётся 3 типа приводов, т.е.: пневматический, гидравлический и электрический. О них мы поговорим чуть подробнее:

Привод в общем случае состоит из источника энергии (механика, электрика, пневматика, гидравлика), механизма передачи энергии и аппаратуры управления. Не вдаваясь в науку, достаточно лишь сказать, что у трубогибочного станка очень важное значение имеет привод гибочной консоли, а именно источник энергии, который создаёт усилие для гибки трубы на заданный угол. Механический привод мы не будем рассматривать, т.к. он не подпадает под определение “полуавтоматический или автоматический станок”. Остаётся 3 типа приводов, т.е.: пневматический, гидравлический и электрический. О них мы поговорим чуть подробнее:

Пневматический привод. Дешёвый по себестоимости, он обладает рядом существенных недостатков, из-за чего практически никто из Европейских производителей не устанавливает данный привод на гибочную консоль своих трубогибочных станков. Среди основных недостатков пневмопривода:

невозможность регулировки скорости (дросселирование), из-за чего точность и равномерность (плавность) гибки крайне неудовлетворительны. Чтобы как-то обеспечить точность, вместо ЧПУ применяется механические упоры для задания углов гибки.

Чтобы как-то обеспечить точность, вместо ЧПУ применяется механические упоры для задания углов гибки.

С другой стороны, данный тип привода достаточно популярен для второстепенных задач, где не требуется какая-либо точность, а требуется простое автоматическое перемещение узлов станка (например: зажим-разжим, подъём/опускание и т.д.).

Гидравлический привод. Самый популярный и недорогой тип привода гибочной консоли на трубогибочных станках. По точности, скорости и надёжности гидравлический привод хоть и уступает сервоприводу (см далее), однако его вполне достаточно для большинства задач. Среди основных преимуществ гидравлических приводов:

Регулировка скорости (дросселем), что позволяет эффективно работать с различными материалами (сталь, медь, нержавейка и т.д.).

Хорошая равномерность (плавность) гибки.

Точность позиционирования привода при использовании обычных э/м клапанов (не серво-регулируемых) напрямую зависит от скорости гибки. Для обеспечения высоких показателей производительности и точности, станки должны иметь функцию принудительного понижения скорости перед завершением гиба. Станки фирмы Soco Machinery, а также многие другие Европейские станки с ЧПУ позволяют задавать угол снижения скорости перед завершением гиба в самой программе ЧПУ, и обеспечивают точность гибки +/-0,15°.

Станки фирмы Soco Machinery, а также многие другие Европейские станки с ЧПУ позволяют задавать угол снижения скорости перед завершением гиба в самой программе ЧПУ, и обеспечивают точность гибки +/-0,15°.

Сервопривод. Самый точный, быстрый, надёжный тип привода. Практически все производители автоматических трубогибов (в том числе и Soco Machinery) устанавливают сервоприводы на координаты “подача трубы” и “поворот в пространстве”.

На гибочную консоль, сервоприводы ставят не всегда (т.к. дорого), но в тех случаях, когда требуется максимальная скорость, точность (в т.ч. на станки для гибки намоткой и проталкиванием – см. серию SB-4A-3SV), минимальный уровень шума или же по причине индивидуальной непереносимости клиентом “гидравлики”. Для качественной и надёжной работы оборудования, сервомотор (как элемент сервопривода) следует выбирать среди известных Европейских или Японских производителей (например MITSUBISHI, YASKAWA). Среди основных преимуществ сервоприводов:

Высокая скорость и точность позиционирования привода (менее +/-0,1°).

Хорошая равномерность (плавность) гибки с ЧПУ-управлением как скоростью так и ускорением / торможением привода.

Возможность использования редуктора (вместо цепной передачи) для передачи крутящего момента на гибочную консоль, что имеет ряд преимуществ.

Критерии выбора оборудования

Оборудование характеризуется не только техническими характеристиками, большое значение имеют технико-экономические характеристики оборудования, определяющие издержки производства. Это в конечном счете, характеризует внутреннее конкурентное преимущество предприятия. К подобным показателям относятся:

производительность;

качество изделий или продуктов, получаемых на данном оборудовании;

стоимость оборудования и срок службы, определяющие размер амортизационных отчислений;

энергоемкость производства, цена необходимых видов энергии и энергоносителей;

КПД сырья (величина отходов)

расходы на оплату труда основного и вспомогательного персонала;

стоимость текущего обслуживания и ремонта (запасных частей, расходных материалов и др. )

)

и другие.

Мощность производства часто считают самым слабым звеном, или узким местом. Каким образом можно добиться увеличения эффективности? Мощность системы в целом определяется не часами простоя, и повышение эффективности каждой единицы оборудования или каждого участника производственного процесса не даст желаемого эффекта. Важно понимать, что производственные возможности ограничены мощностью слабейшего (или наименее производительного) звена.

Гибкость влияет и на расходы, и на доходы. Отличительной чертой гибких производственных процессов является незначительность расходов (или затрат времени) на переналадку в случае изменения состава исходных материалов или готовой продукции. Способность дешево или быстро осуществить переналадку позволяет обслуживать дополнительных потребителей либо качественнее обслуживать имеющихся, что повышает доходы компании. Но здесь нужно учитывать, что более гибкие системы требуют больших капиталовложений или дороже в эксплуатации, а иногда присутствует и то и другое. Легко сообразить, что чем больше гибкость производства, тем лучше, но при этом не следует забывать, во что обходится дополнительная гибкость и как эти дополнительные расходы могут повлиять на прибыльность производства.

Легко сообразить, что чем больше гибкость производства, тем лучше, но при этом не следует забывать, во что обходится дополнительная гибкость и как эти дополнительные расходы могут повлиять на прибыльность производства.

Понятно, что такое гибкость, но количественно оценить ее трудно. Обычно для оценки гибкости используют качественные характеристики или приблизительные измерения.

С позиций производственной стратегии гибкость характеризует производственные перспективы компании, опирающиеся на ее текущие возможности. При наличии достаточной гибкости у компании могут появиться возможности, отсутствующие у конкурентов или доступные им только после значительных капиталовложений. Так что, принимая решения об инвестициях или о совершенствовании производственных процессов и технологий, менеджерам следует учитывать будущие возможности, гибкость и перспективы развития. Эти качества сложно измерить, но понятно, что все это очень ценные достоинства, которые могут существенно сказаться на будущей прибыльности предприятия.

Благодаря высокой степени автоматизации производственных процессов достигается производительность, намного превышающая производительность технологических комплексов родственных предприятий, чем создаются предпосылки для формирования внутреннего конкурентного преимущества. Но ввиду сложности и высокой стоимости оборудования амортизационные отчисления и затраты на его эксплуатацию высоки и занимают в структуре себестоимости продукции около 30%. Коэффициент использования оборудования составляет порядка 70%, следовательно, дополнительное внутреннее конкурентное преимущество может быть получено консервацией или продажей неиспользуемого оборудования. Однако, учитывая динамичность рынка продукции, следует идти на сокращение парка оборудования с большой осторожностью, так как избыточное оборудование создает возможность оперативного маневра – быстрого наращивания производства в случае внезапного изменения конъюнктуры рынка.

Выбор: шаговые или серводвигатели?

Очень часто встает проблема выбора: что использовать в станке – привод на шаговых двигателях или серводвигателях? Основными факторами, влияющими на выбор, являются:

Бюджет.

Если Вы жестко ограничены в бюджете, возможно, выбора как такового и нет. Шаговые двигатели значительно дешевле серводвигателей. Однако, такая закономерность действует только до определенного момента. Начиная с двигателей с размером фланца 110мм, стоимость приводов на шаговых моторах и сервоприводов Darxton серии DXS уже сопоставима.

Размер станка.

Чем больше станок, тем более крупные шаговые двигатели ему требуются. Резонанс больших шаговых двигателей может привести к пропуску шагов и снижению чистоты обработки.

Рекомендация : Если рабочее поле станка превышает 1.2 м2, или масса портала превышает 50 кг, мы настоятельно рекомендуем использовать серводвигатели.

Сложность настройки.

Сервосистемы имеют десятки настраиваемых параметров, требуют больше внимания и более высокую квалификацию оператора. Если Вы ищете простое решение “включил и работай” – возможно, вам лучше использовать шаговые двигатели.

Наличие нагрузки на передачу в момент остановки.

Так, на ось Z для удержания шпинделя обычно лучше подходят шаговые двигатели – для них удержание самый эффективный режим, вал фиксируется в положении удержания совершенно неподвижно, а высоких скоростей и ускорений по Z как правило не требуется. Сервопривод в таких условиях будет совершать микроколебания, что нежелательно.Аналогично, если двигатель планируется к установке на поворотную ось, где требуется медленное вращение, и после каждого углового шага следует серия движений шпинделя вдоль заготовки – шаговый двигатель лучше справится с удержанием.

Необходимость достигать высоких ускорений.

Если есть такая необходимость – альтернативы серводвигателям нет. Шаговые двигатели весьма инертны, и попытка быстро разогнать его приведет к т.н. “срыву” – пропуску шагов или остановке вала. Тогда как сервоприводы способны кратковременно увеличить ток обмоток в 3-4 раза от номинального значения, чтобы развить больший момент и, соответственно, большее ускорение.

Вероятность заклинивания механики.

Если вероятность заклинивания механической системы велика(например, в случае приводных актуаторов систем открывания ворот), серводвигатели использовать нежелательно – шаговые двигатели просто будут пропускать шаги, в то время как сервопривод в случае неправильной настройки может повредить передачу или обмотки собственного двигателя.

Звук.

Шаговые двигатели при работе издают весьма сильный гул. Если для Вас низкий уровень шума критичен – следует использовать сервоприводы.

В общем же случае построения фрезерного или иного станка с ЧПУ, сервоприводы предпочтительней шаговых, за счет своих многочисленных преимуществ. Если Вы не смогли определиться с выбором, изучите таблицу отличий серводвигателей и шаговых двигателей.

Критерии перевода обработки детали на станки с ЧПУ

Сравнительно простые детали, входящие в кинематические цепи и стыкующиеся с деталями, подлежащими обработке на станках с ЧПУ, также целесообразно обрабатывать на станках с ЧПУ, так как при этом обеспечивается сокращение подгоночных операций при сборке и взаимозаменяемость деталей.

Во многих случаях экономически эффективна, несмотря на относительную простоту, обработка на станках с ЧПУ деталей, изготавливаемых из профиля. Этому способствуют повышенная серийность, преемственность при переходе к выпуску новых изделий, возможность применения типовых технологических процессов, групповых методов обработки с использованием универсальной переналаживаемой оснастки (УПТО) и групповых методов подготовки программ.

На ряде передовых предприятий критерием целесообразности перевода обработки детали на станки с ЧПУ считается ожидаемое повышение производительности труда не менее чем на 50% при окупаемости всех затрат на партии запуска.

Подобранная с учетом изложенных соображений номенклатура деталей может быть сгруппирована по конструктивно-технологическим признакам с целью определения моделей станков, наиболее приемлемых для обработки рассматриваемых типов деталей. На рисунке показана схема группирования деталей, обрабатываемых на фрезерных станках, по числу потребных координат, габаритным размерам обработки и типам станков.

Схема группирования деталей фрезерной обработки по числу потребных координат, габаритам обработки и типам станков

Окончательное формирование номенклатуры рекомендуется проводить в три этапа. Вначале путем просмотра чертежей и технологической документации составляется предварительный перечень деталей, подлежащих обработке на станках с ЧПУ. После группирования по конструктивно-технологическим признакам и типам станков производится детальный технико-экономический анализ, выбор оптимального варианта обработки и составляется уточненный перечень. По результатам уточненного перечня составляется годовой график внедрения обработки деталей с оценкой трудоемкости подготовки программ и с указанием сроков выполнения работ по этапам.

Необходимость определения трудоемкости подготовки программ для обработки деталей может возникнуть как при оценке эффективности обработки деталей на станках с ЧПУ, так и при планировании работ по подготовке программ для этого оборудования.

Для определения трудоемкости подготовки программ для деталей фрезерной группы деталь следует расчленить на элементы двух типов: контуры (внешние и внутренние) и колодцы.

Для определения трудоемкости изготовления деталей токарной группы рассматриваются только контуры сечения детали, расположенные по одну сторону оси детали. Для деталей сверлильной и расточной группы аналогично рассматривается траектория перемещений инструмента между рабочими позициями (прямые линии). Полученные значения умножаются на коэффициенты 1,8 (сверлильная обработка) или 2,5 (расточка, резьбонарезание), учитывающие трудоемкость программирования технологических команд.

Термины и определения основных понятий в области числового программного управления металлорежущим оборудованием устанавливает ГОСТ 20523—80.

Числовое программное управление станком (ЧПУ) — управление обработкой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме.

Устройство, выдающее управляющие воздействия на исполнительные органы станка в соответствии с управляющей программой и информацией о состоянии управляемого объекта, называют устройством числового программного управления (УЧПУ).

Различают аппаратное и программируемое УЧПУ. В аппаратном (NC) устройстве алгоритмы работы реализуются схемным путем и не могут быть изменены после изготовления устройства. Эти устройства выпускают для различных групп станков: токарных («Кон-тур-2ПТ», Н22), фрезерных («Контур-ЗП», НЗЗ), координатно-расточных («Размер-2М», ПЗЗ) и т. д. Такие УЧПУ изготовляют с вводом управляющей программы на перфоленте. В программируемых устройствах (CNC) алгоритмы реализуются с помощью программ, вводимых в память устройства и могут быть изменены после изготовления устройства. Устройства УЧПУ типа CNC включает малую ЭВМ, оперативную память и внешний интерфейс.

Система числового программного управления (СЧПУ) представляет собой совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств, обеспечивающих ЧПУ станком.

Основной функцией СЧПУ является управление приводами подач станков в соответствии с заданной программой, а дополнительными — смена инструмента и т. д. Чертеж станка чпу представлена обобщенная структурная схема СЧПУ и его работа. Схема работает следующим образом: устройство 1 ввода программы преобразовывает ее в электрические сигналы и направляет в устройство 7 отработки программы, которое через устройство 8 управления приводом воздействует на объект регулирования — привод 4 подач. Подвижную часть станка, связанную с приводом 4 подач, контролирует датчик 5, включенный в цепь главной обратной связи.

д. Чертеж станка чпу представлена обобщенная структурная схема СЧПУ и его работа. Схема работает следующим образом: устройство 1 ввода программы преобразовывает ее в электрические сигналы и направляет в устройство 7 отработки программы, которое через устройство 8 управления приводом воздействует на объект регулирования — привод 4 подач. Подвижную часть станка, связанную с приводом 4 подач, контролирует датчик 5, включенный в цепь главной обратной связи.

С датчика 5 через устройство 6 обратной связи информация поступает в устройство 7 отработки программы. Здесь происходит сравнение фактического перемещения с заданным по программе для внесения соответствующих коррективов в производимые перемещения. С устройства 1 электрические сигналы также поступают в устройство 2 для реализации дополнительных функций. Устройство 2 воздействует на исполнительные элементы 3 технологических команд (двигатели, электромагниты, электромагнитные муфты и др.), при этом исполнительные элементы включаются или выключаются. Достоинство станков с ЧПУ — быстрое переналаживание без смены или перестановки механических элементов.Чертежи станков (бесплатно получить которые достаточно проблематично, даже чертеж шлакоблочного станка) в данном случае не потребуются. Нужно только изменить вводимую в станок информацию и он начнет работать по другой программе, т. е. обрабатывать другую заготовку (деталь). Высокая универсальность станков с ЧПУ удобна в тех случаях, когда нужен быстрый переход на изготовление другой детали, обработка которой на обычных станках требует использования специальной оснастки.