Как сделать чертеж или ТЗ для лазерной резки металла?

Если вы планируете заказать в профильной компании услугу лазерной резки металла, необходимо представить грамотное Техническое Задание или чертеж требуемого изделия. В документации следует отразить всю ключевую информацию: технические характеристики, форму и размеры, толщину и марку металла. Поставленная задача должна быть предельно ясной и четкой для быстрого и точного расчета стоимости услуги.

Как сделать ТЗ

Составьте текстовое описание необходимой детали. Если изделие имеет простую геометрическую форму, указывайте точные конструкционные параметры:

- для прямоугольных пластин – толщину листа, ширину, длину;

- для швеллеров – толщину листа, длину, размеры оснований и полок;

- для уголков – толщину листа, внутренний и наружный диаметр;

- для дисков – толщину листа, диаметр.

К техническому описанию приложите чертеж изделия, соответствующий Единой системе конструкторской документации.

В ТЗ указываются контактные данные заказчика и адрес доставки готовой продукции.

Как сделать чертеж

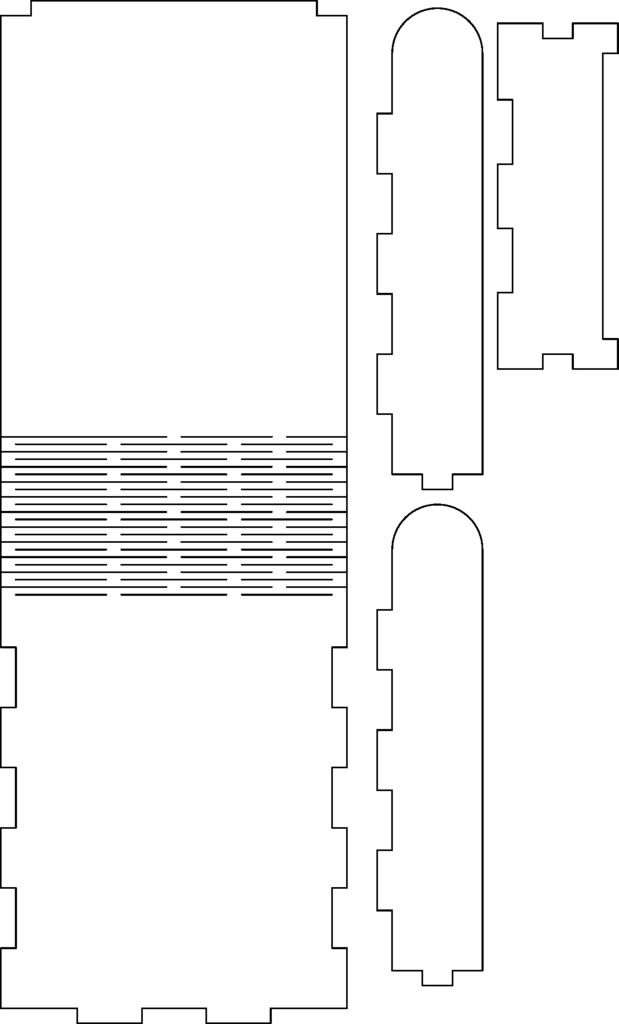

Схематические чертежи для работы на лазерных станках с ЧПУ можно подготовить в формате CDR, DWG файле или DXF. При необходимости чертеж можно перекодировать в другой формат. В эскизе детали наружные контуры должны быть замкнуты. Допускается наличие прорезей и отверстий. Рабочими программами для построения схематических объектов являются CorelDraw версии 14 и позднее и AutoCAD версии 2007 года и раньше.

Требования к эскизу:

- Для каждого чертежа создается один компьютерный файл.

- Контуры формируются посредством команд Circle, Line, Arc.

- Используются замкнутые внутренние и внешние контуры.

- Мелкие дуги и линии объединяйте в более крупные фигуры.

- Не допускается применение команд Ellipse, Spline.

- Масштаб изображения – 1:1.

- На чертеже указывается количество изделий и тип материала.

- Для высокой точности резки учитывайте допустимое отклонение от размеров на чертеже в 0,03 мм. Заготовка должна выходить за внешний контур детали на 5-10 мм. Разбивается на точечные отрезки криволинейная часть чертежа.

- Не допускаются в эскизе сторонние элементы, в том числе прозрачные и скрытые.

- Наложенные контуры не должны присутствовать в эскизе. Если таковые обнаружились, необходимо слить их в один общий контур.

- Требуется убрать выявленные в чертеже дублирующие линии во избежание получения искаженной кромки из-за многократного прохождения по одной линии лазерного луча.

- Все элементы чертежа преобразуются в кривые.

- Прорисовка осуществляется тонкими линиями без заливки. Используется формат Hair Line.

- Между объектами соблюдается дистанция в пределах одного-полутора миллиметров. Совмещение деталей допускается с общей стенкой между ними.

- Линейные толщины преобразуются в объекты.

- В чертеже обязательно присутствие только векторных объектов.

Строгое соблюдение требований к чертежам – обязательное условие качественного выполнения операций по лазерной резке.

Создание чертежа или эскиза требует специализированных знаний и опыта. Если у заказчика отсутствует собственный чертеж или техзадание, целесообразно поручить разработку документации профильным специалистам.

Компания «МАГНИЙ-СПб» предоставляет услуги изготовления чертежей, эскизов, компьютерных моделей для лазерной резки металла. Выгодные цены и безупречное качество чертежа гарантируется.

Чтобы заказать услугу, позвоните нам по телефонам +7(812)649-95-46 или +7(812)918-85-46. По желанию наши технические специалисты предоставят подробную консультацию.

Требования к макетам для лазерной резки

Файл (электронный чертеж) для лазерной резки предоставляется:

- в форматах *.DXF, *.DWG (AutoCad версий до 2002) или *.CDR (CorelDraw версий 6-13)

- строго в масштабе 1:1.

- по

отдельному согласованию возможно предоставление исходных данных (эскиза) на

бумажном носителе.

- в файле должен содержаться только чертеж изделия, подлежащего резке, а также, при необходимости, размерные линии и краткий текстовый комментарий.

- нежелательно в одном файле группировать различные изделия.

К файлу должна быть приложена пояснительная записка, содержащая:

- краткое описание изделия,

- указания типа материала и его толщины,

- специальные требования к выполнению резки или изделию в целом,

- другая информация, которая может повлиять на конечный результат.

Технические требования к макетам:

- Расстояние между контурами и элементами контуров, особенно между символами текста и деталями символов не должно быть менее 1,0 мм.

- Если чертеж выполнен в CorelDraw:

- Чертеж изделия должен быть выполнен в тонких линиях без цветной заливки.

- Все символы и текст в файлах должны быть переведены в кривые.

- Рисунки в растровых форматах

(типа *.bmp, *.jpeg) не допускаются и должны быть тоже преобразованы в кривые.

- Ширина кривых — «0» или «Hairline».

- Недопустимо формировать изображение заданием ширины кривых.

- Если чертеж задан в AutoCAD:

- Допустимые примитивы AutoCAD — круг и полилиния.

- Все контуры должны быть преобразованы в полилинии.

- Отдельные объекты (замкнутые контуры) резки должны быть объединены в замкнутые полилинии.

- Простые отдельные линии резки преобразуются в разомкнутые полилинии.

- Ширина всех полилиний “0”. Все подлежащее резке должно находиться в одном (нулевом) слое.

- Прочие слои должны быть удалены.

Самостоятельная подготовка файлов для лазерной резки поможет сократить затраты на компьютерную подготовку Ваших файлов к резке и уменьшит общую стоимость заказа.

Однако даже полностью

подготовленный в соответствии с нашими требованиями файл требует проверки и

редактирования для его технологической подготовки к резке — установка

очередности обработки контуров и направления их обхода, точек и режимов врезки,

включение переходных отрезков или дуг, проверка отсутствия скрытых объектов,

выделение однотипных контуров и пр.

Если вы не уверены – подойдет ли ваш файл в качестве макета – присылайте его на проверку. Даже если файл придется дорабатывать – это будет стоить дешевле, чем разработка макета нашим дизайнером с нуля.

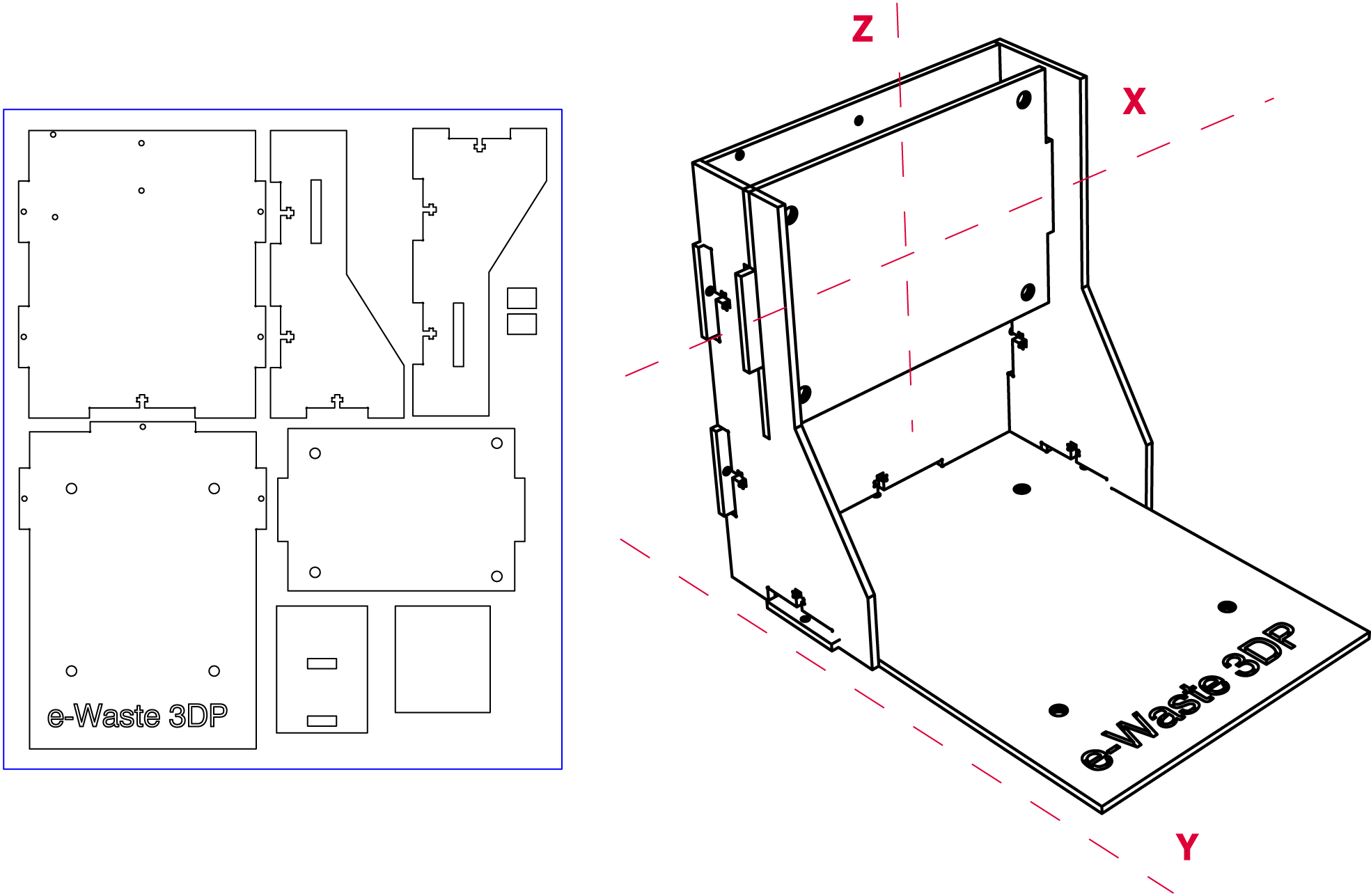

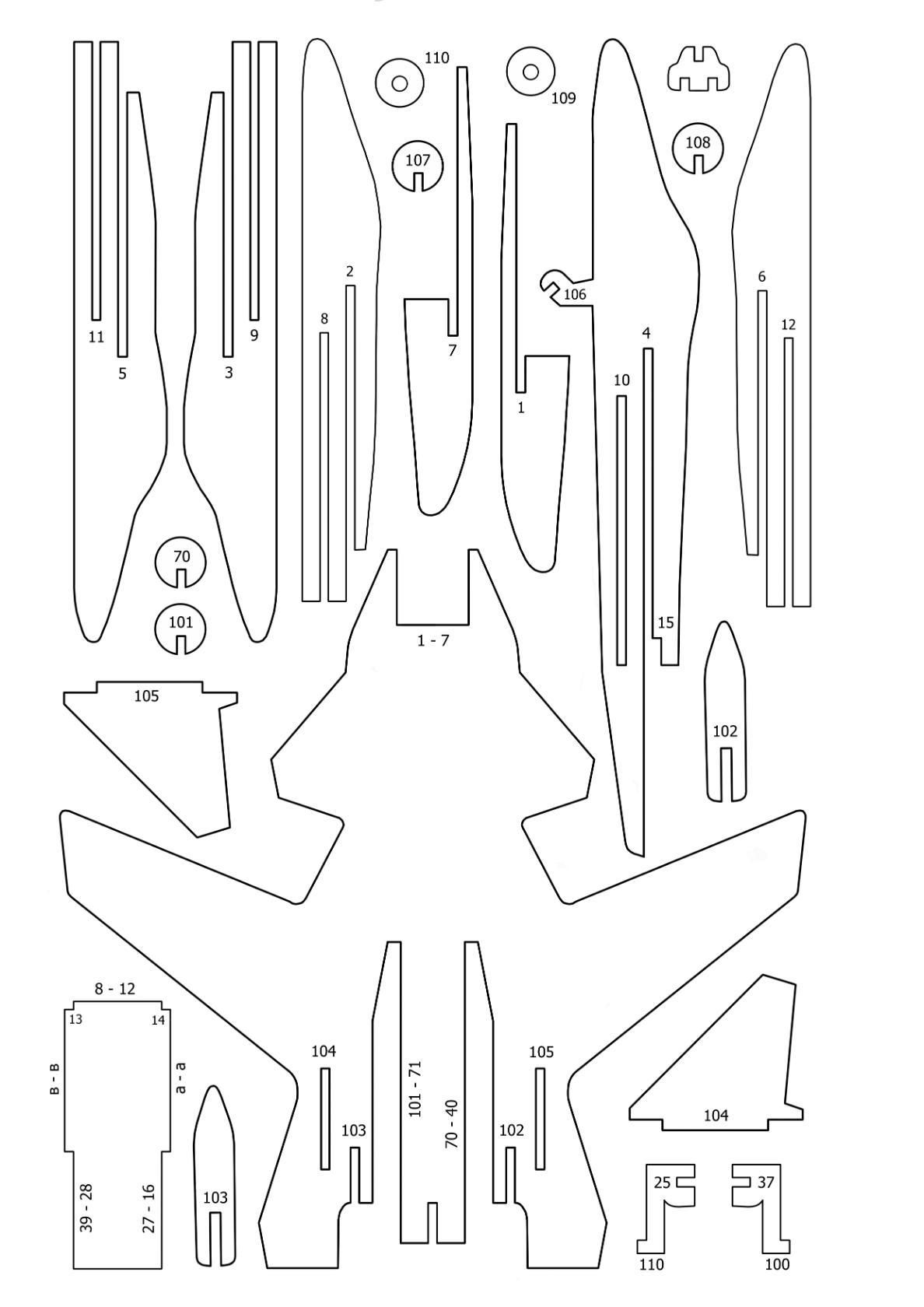

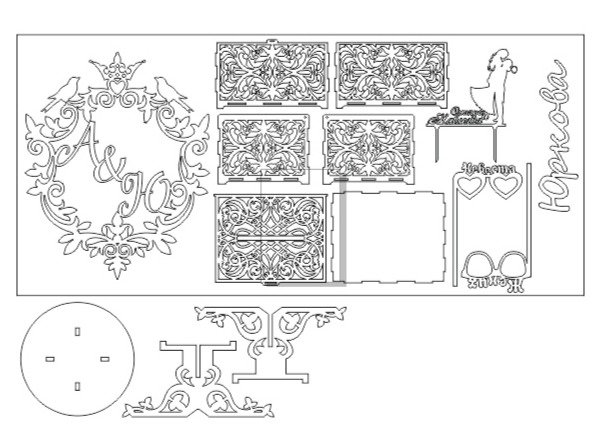

Векторные чертежи для лазерной резки

В данном разделе Вы можете скачать чертежи и STL модели для 3D принтеров и станков с ЧПУ. STL (от англ. stereolithography) — формат файлов, широко используемый в технологиях быстрого прототипирования для хранения информации о 3D моделях. Используется в 3D печати, станках с числовым программным управлением (ЧПУ), 2-х осевые лазерные станки, 3-х и 5-осевые фрезерные станки с ЧПУ, токарные станки, обрабатывающие центры (в том числе использующие шесть степеней свободы), автоматы продольного точения и токарно-фрезерной обработки, ювелирная и объёмная гравировка и т.д. Информация об объекте хранится как список треугольных граней, которые описывают его поверхность, и их нормалей. STL-файл может быть текстовым (ASCII) или двоичным. Так же в данном разделе можно найти выкройки и чертежи для плазморезов, для лазерной резки. Чертежи и выкройки могут быть выполнены в DXF и других форматах фалов.

Чертежи и выкройки могут быть выполнены в DXF и других форматах фалов.

Основные программы для работы

с чертежами, опубликованными на сайте:

• КОМПАС-3D • AutoCAD

• SolidWorks • T-FLEX CAD

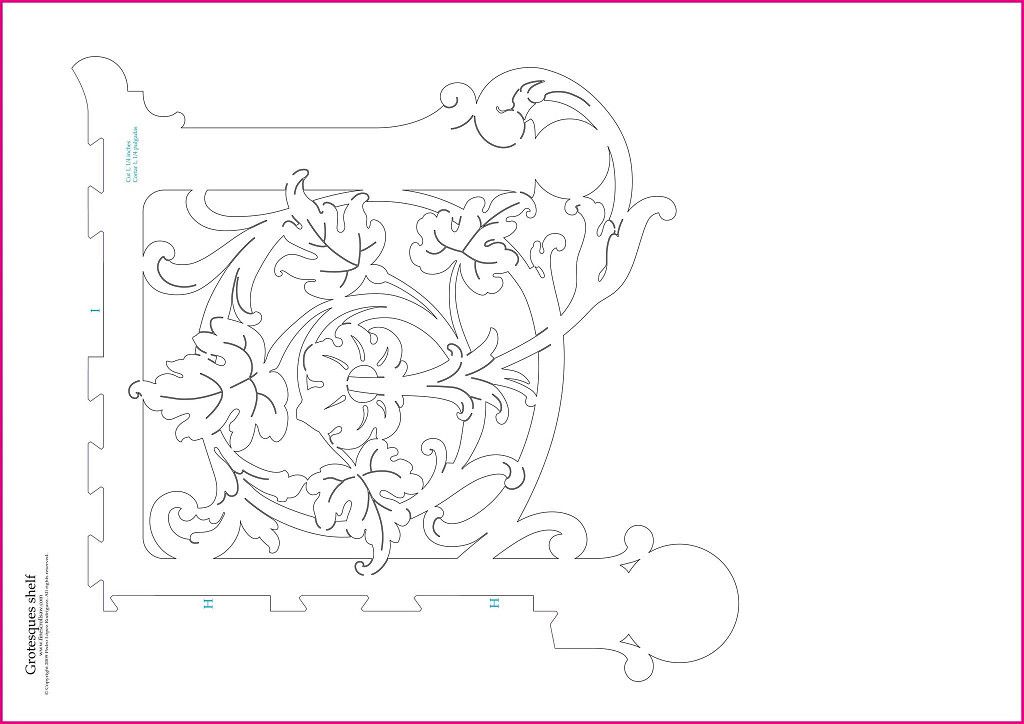

Софт: CorelDRAW 17

Софт: CorelDRAW 17

Состав: Данная модель изготавливалась на плазме ЧПУ

Софт: КОМПАС-3D 16.1

Состав: Сборочный чертеж (СБ), Деталировка, 3D-модели, Фалы для раскроя (dxf)

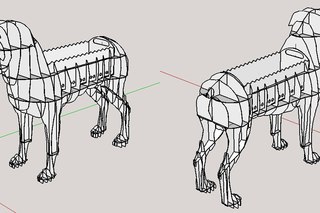

Софт: SolidWorks 2016

Состав: 3D сборка

Софт: SolidWorks 2016

Состав: 3D сборка

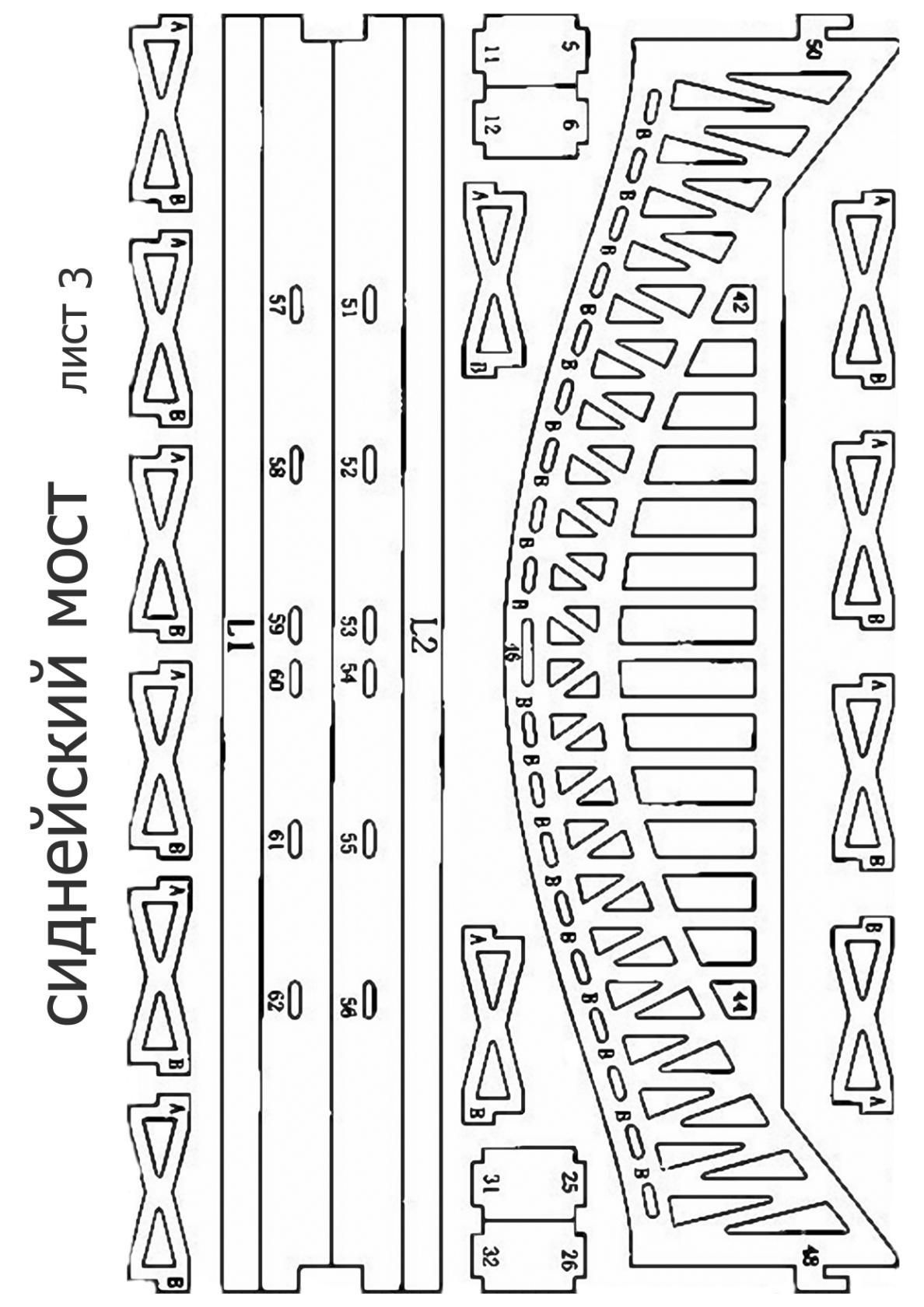

Софт: КОМПАС-3D 14

Состав: 3d-модель, dxf файл

Софт: AutoCAD 2013

Софт: AutoCAD 18

Софт: Autodesk Inventor 2019

Состав: 3D модель

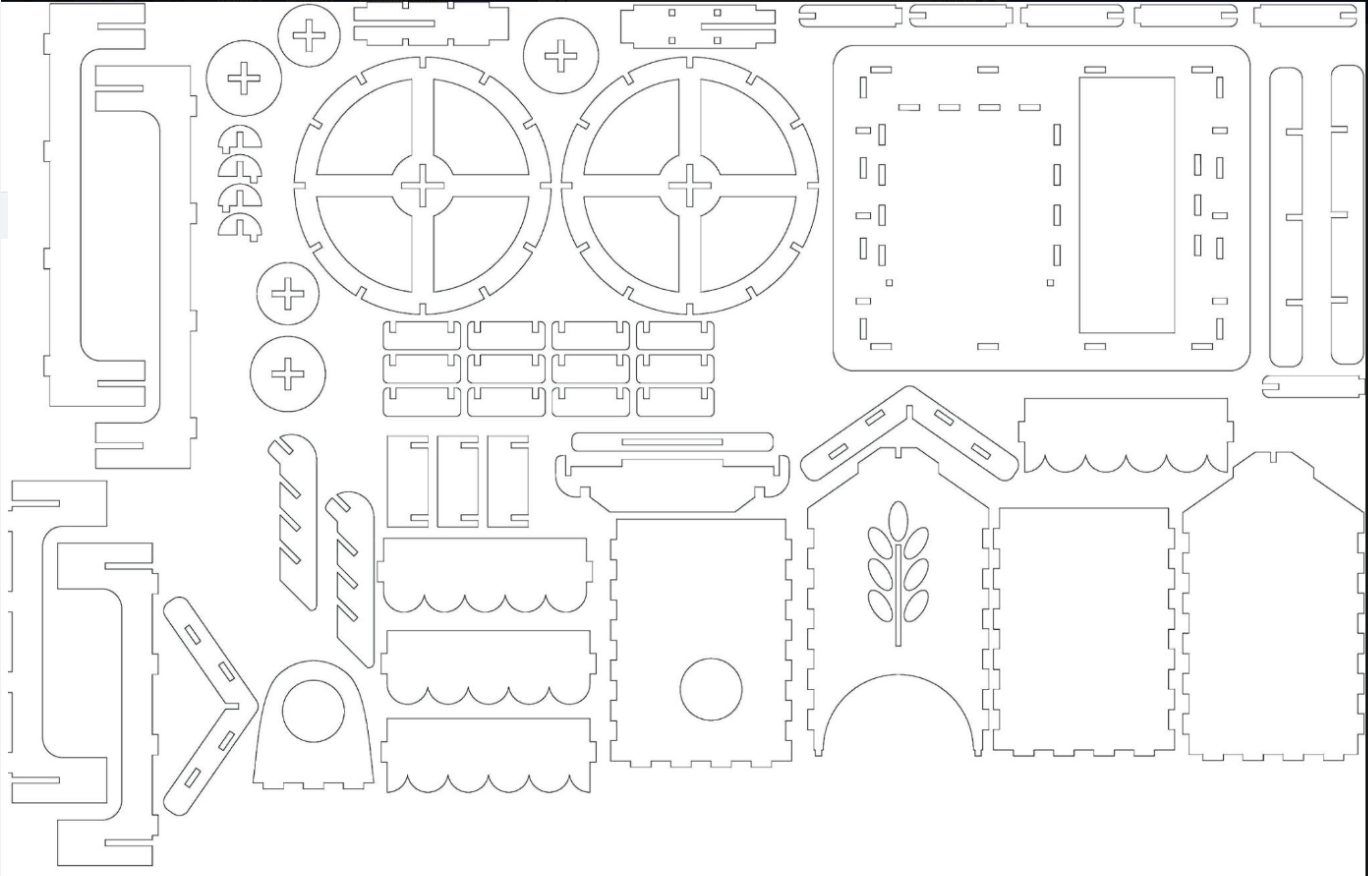

Софт: SolidWorks 2018

Состав: 3D модели и DXF

Софт: AutoCAD 2018

Состав: DXF и FRW

Софт: STL for 3D 1

Состав: 3D сборка комплект деталей для печати

В данной статье я опишу основные требования к файлам и некоторые приемы создания макетов для лазерной резки и гравировки. Примеры я буду рассматривать на основе программы CorelDRAW Graphics Suite x6. Вообще говоря, файлы можно подготавливать в любых векторных редакторах, но в любом случае следует учитывать несколько основные правил, которые помогут вам сохранить время и деньги.

Примеры я буду рассматривать на основе программы CorelDRAW Graphics Suite x6. Вообще говоря, файлы можно подготавливать в любых векторных редакторах, но в любом случае следует учитывать несколько основные правил, которые помогут вам сохранить время и деньги.

1. Файл следует сохранять в формате *.cdr (не выше версии х6). Файлы, созданные в других программах (например AutoCAD или Adobe Illustrator) или имеющие другие расширения (например, *.dxf , *.plt или *.ai), иногда отображаются некорректно и могут потребовать доработки.

2. Макет не должен содержать в себе растровые изображения, вспомогательные линии, бесцветные или белые линии, а также заливки.

3. Макет должен быть выполнен в масштабе 1:1. Рекомендуется дублировать габаритные размеры изделия в пояснении к файлу.

4. Все элементы для резки должны быть размещены на одной странице. Также не рекомендуем делать самостоятельно раскрой.

5. Не допустимо использовать для построения изображения толщину линий. В файле все линии должны иметь толщину Hairline (Сверхтонкий абрис).

6. Все контуры, если иное не предусмотрено изначально, должны быть замкнуты. Особенно это касается контуров для элементов гравировки.

7. На макете следует избегать двойных линий, мусора. Например, не удаленные мелкие элементы, оставшиеся после построений чертежа, очень острые углы, изломы, ступеньки, плохое сопряжение дуг. Так как цена изделия рассчитывается исходя из длины резки, то присутствие таких ошибок может серьезно повысить итоговую стоимость работ.

8. Недопустимо самопересечение линий, и использование общих линий резки для разных элементов. В таких случаях высока вероятность брака. Также следует избегать чрезмерного количества узлов.

9. Не допускается наложение элементов друг на друга. Такие элементы необходимо «слить» в один.

10. При совмещении в одном изделии резки и гравировки или контурной резки (резка не насквозь), разные контура должны быть обозначены разным цветом.

11. Все символы и текст должны быть преобразованы в кривые линии.

12. Также стоит заранее учитывать прочность конструкции и не делать несущие элементы слишком тонкими.

Также стоит заранее учитывать прочность конструкции и не делать несущие элементы слишком тонкими.

Для примера давайте рассмотрим подготовку векторного файла для создания интерьерного слова на подставке «счастье» длиной 50 см из фанеры 6 мм с объединенными буквами. Этот пример я буду рассматривать в программе CorelDRAW Graphics Suite x6.

1. Для начала создадим в CorelDRAW новый файл, кликнув на выделенные элементы или из меню «Файл» — «Создать» (Ctrl+N).

2. Воспользуемся инструментом «Текст» (F8) из панели инструментов в левой части программы. Напишем слово «счастье» в верхнем регистре. Затем выберем шрифт в выпадающем списке на панели свойств. Если ни один из представленных шрифтов вам не понравился, то в интернете существует масса сайтов по подбору шрифтов. В нашем примере я использую шрифт «Cooper».

3. Выберем наш текст и преобразуем его в кривые. Будьте аккуратны, так как после этого изменить шрифт или внести правки в текст уже будет нельзя.

4. Уберем заливку и сделаем контуры черным цветом. Для этого выберем все элементы и щелкнем левой кнопкой мыши (ЛКМ) на перечеркнутый белый квадрат, а правой кнопкой мыши (ПКМ) на черный квадрат на цветовой панели. Затем выберем толщину линий «сверхтонкий абрис» на панели свойств. И разъединим все наши линии (выпадающая панель «Упорядочить» — «Разъединить Кривая»).

Уберем заливку и сделаем контуры черным цветом. Для этого выберем все элементы и щелкнем левой кнопкой мыши (ЛКМ) на перечеркнутый белый квадрат, а правой кнопкой мыши (ПКМ) на черный квадрат на цветовой панели. Затем выберем толщину линий «сверхтонкий абрис» на панели свойств. И разъединим все наши линии (выпадающая панель «Упорядочить» — «Разъединить Кривая»).

Теперь можно выбрать каждую из линий отдельно. Это нам понадобится, чтобы слить воедино все буквы и наше слово вырезалось бы без разрывов.

5. Сделаем так, чтобы буквы касались, но при этом не сильно заезжали краями друг на друга. Для этого будем выбирать каждую из букв, зажав и удерживая ЛКМ и выделяя рамкой или щелкая ЛКМ на самой линии. Для выбора нескольких линий нужно дополнительно нажать и удерживать Shift. Для передвижения элементов по рабочей области можно использовать стрелки клавиатуры или перемещать элементы мышкой, зажав и удерживая ЛКМ и Shift (при зажатом Shift перемещение происходит параллельно или перпендикулярно от начального положения).

В результате наше слово примет следующий вид.

6. Чтобы слить буквы в одно слово можно воспользоваться несколькими методами.

6.1.а. Выберем все элементы и нажмем на инструмент «Создать границу» на панели свойств. При этом только получившаяся граница останется в выборе.

6.1.б. Выберем дополнительно внутренние элементы у букв «А» и «Ь» (зажав Shift нажимая ЛКМ на нужные линии) и перетащим все элементы на свободную область рабочего пространства.

Выберем ненужные линии и удалим их клавишей DEL.

6.2.а. Иногда необходимо вручную удалять все линии пересечений. Для таких операций подходит инструмент «Удаление виртуального сегмента» на панели инструментов. Выберем его и рамкой (зажав ЛКМ) или простым кликом ЛКМ будем удалять с чертежа ненужные линии. Чтобы избежать ошибок, лучше это делать при большом приближении.

6.2.б. При методе удаления виртуальных сегментов линии остаются разомкнуты. Давайте замкнем их. Выберем все элементы и в выпадающем меню «Упорядочить» активируем меню «Соединить кривые». Для большинства случаев расширения допуска зазоров 0,2 мм будет достаточно. Нажмем «Применить».

Для большинства случаев расширения допуска зазоров 0,2 мм будет достаточно. Нажмем «Применить».

6.3. В случае если шрифт слишком тонкий, состоит из большого числа узлов или имеет много изломов предпочтительно воспользоваться эффектом «Контур».

6.3.а. Давайте снова объединим наши линии. Выделим все элементы и нажмем «Упорядочить» — «Объединить».

6.3.б. Затем зайдем в меню «Эффекты» и активируем панель «Контур». Установим контур снаружи объекта со значением 0.1мм. Чем большее значение установлено, тем толще и надежнее становится надпись. Нажмем на кнопку «применить», чтобы наш эффект вступил в силу.

6.3.в. В меню «Упорядочить» выберем пункт «Разъединить контурную группу». Затем выделим те элементы, из которых мы делали контур, и удалим их. В итоге получим наше слитое слово.

7. Теперь нужно задать необходимый размер и «подчистить» макет. Выберем наше слово и объединим все элементы, если они еще не объединены (п. 6.3.а).

Закроем замок (элементы будут масштабироваться пропорционально) и введем длину по оси Х 500 мм.

8. Перейдем в режим формы (правки узлов). Выберем рамкой все узлы. В поле сокращать число узлов введем «1» и нажмем Enter. Так мы уберем лишние узлы с чертежа. Если после сокращения узлов чертеж сильно видоизменяется, то можно отменить это действие и пропустить шаг. После этих действий размер может немного измениться. Если нужно, подправим размер, согласно п.7.

Если подставка для слова не нужна, то на этом создание макета закончено и можно переходить к пункту сохранения файла (п. 18).

9. Форма и конструкция подставки зависит целиком от вашего воображения. Мы же с вами нарисуем обычную прямоугольную подставку, слово в которой будет крепиться «шип-в-паз».

Построим вертикальную направляющую для соосного расположения слова и подставки. Выделим наше слово, а затем, нажав и удерживая ЛКМ на вертикальной линейке, вынесем направляющую в центр нашего слова (центр отображается перекрестием).

Зайдем в выпадающее меню «Вид» — «Привязывать к. » установим галку «Привязывать к направляющим».

10. Затем воспользуемся инструментом «Прямоугольник» на панели инструментов. Нарисуем произвольный прямоугольник, затем установим размеры 500х30 мм Нажав ЛКМ на центр прямоугольника и удерживая ЛКМ, перетащим его так, чтобы центр привязался к направляющей.

11. Придадим более изящную форму подставке. Для этого скруглим углы. У инструмента «Прямоугольник» для этого в панели свойств есть специальное поле. Установим радиус скругления 10мм.

Иногда бывает удобно пользоваться отдельной панелью для скругления. Вызвать ее можно следующим образом «Окно» — «Окна настройки» — «Скругление/выемка/фаска».

Введем горизонтальную направляющую, проходящую через центр подставки аналогично с п.9.

12. Начертим горизонтальную линию несколько больше длины нашего слова. Для этого на панели инструментов выберем элемент «прямая через 2 точки» и зажав одновременно ЛКМ и Shift проведем линию. Расположим эту линию так, чтобы она была чуть выше нижнего края слова.

13. Для продолжения работы все элементы необходимо разъединить, чтобы при выборе внешнего контура слова выбирался он один без внутренних элементов.

Для продолжения работы все элементы необходимо разъединить, чтобы при выборе внешнего контура слова выбирался он один без внутренних элементов.

Выберем инструмент «Удаление виртуального сегмента» и удалим части горизонтальной линии и слова, как показано ниже. При этом обратите особое внимание на область пересечений объектов с вертикальной направляющей.

14. Дальше создадим для нашей конструкции соединение шип-паз. Нарисуем прямоугольник размерами 15х6 мм (6мм — толщина материала, из которого будет изготовлено слово). Пусть у нас будет 4 паза.

Для этого скопируем и вставим наш маленький прямоугольник («Правка» — «Копировать»/«Правка» — «Вставить» или Ctrl+C/Ctrl+V), и перетащим скопированный прямоугольник на свободное место. Повторим так еще 2 раза, чтобы получилось 4 прямоугольника.

15. Выберем первый прямоугольник и захватив его за верхнюю центральную часть переместим его до привязки к нижней центральной части буквы «С». По очереди проделайте такие же действия с другими прямоугольниками, чтобы получилось следующее.

16. Выберем все маленькие прямоугольники, скопируем/вставим и переместим их вертикально вниз на подставку так, чтобы горизонтальная направляющая была у них по центру (переместить с зажатой клавишей Shift).

Воспользуемся инструментом «Удаление виртуального сегмента» и удалим лишние линии у слова и шипов.

17. Замкнем все наши контуры. Выберем все элементы (рамкой, или Ctrl+А, или «Правка» — «Выбрать все» — «Объекты») и объединим их («Упорядочить» — «Объединить» или Ctrl+L). Откроем панель «Соединить кривые» и нажмем «Применить» (как в п. 6.2.б). Проверим, чтобы наши линии остались сверхтонкими.

18. Наш чертеж готов. Осталось сохранить его. Выбираем меню Файл — Сохранить как. В появившемся окне вводим имя файла. По умолчанию стоит тип файлов *.cdr и версия 16.0 (соответствует х6).

Теперь этот документ можно высылать для обсчета стоимости и резки.

Применение лазерных станков с каждым годом приобретает все больше поклонников. В статье представлена сборка разнообразных рисунков, скачать бесплатно.

Современные компьютерные технологии если и не полностью избавили от необходимости применять ручной труд, то свели ее к минимуму точно. Применение лазерных станков тоже с каждым годом приобретает все больше поклонников.

Лазерными станками с ЧПУ называют целый комплекс приспособлений, предназначенных для обработки различных поверхностей. Управление осуществляется при помощи компьютерных программ.

Уважаемые станкостроители, для Вас мы подобрали большое количество моделей в формате dxf, скачать бесплатно можно ЗДЕСЬ.

Какие материалы можно обрабатывать?

Аппарат применяется для обработки, создания рисунков на многих видах поверхностей:

И это далеко не полный список возможностей применения резки с ЧПУ. Применение бесконтактных технологий позволит обработать даже материалы небольшой толщины. Недавно автоматизация такой работы считалась в принципе невозможной. Как и простое создание рисунков для ЧПУ лазера.

Принцип работы прибора

В настоящее время любое лазерное оборудование отличается приемлемым уровнем цен. Потому оно набирает популярность, используется не только в крупном, но и в мелком бизнесе. Незаменимыми помощниками станут и рисунки с шаблонами, представленные в настоящем разделе. При этом качественная работа и высокая продуктивность характерны даже для самых бюджетных моделей.

Чтобы правильно использовать рисунки с помощью резки, надо понять, из чего состоит станок:

- Цельная станина.

- Стол, расположенный в горизонтальной плоскости.

- Передвижной портал. Его оснащают специальной головкой, излучающей лазерный луч.

Шаговой электромотор позволяет привести оборудование в движение. Числовая программная схема организует регулировку всех параметров. Приспособление с Числовым Программным Управлением устанавливает на определенных позициях лазер вместе с другими устройствами, исполняющими рабочие операции.

youtube.com/embed/Lx4Niy63TNw”/>

У узла оптики агрегатов тоже несколько компонентов.

- Трубки с лазером.

- Излучатель в виде головки.

- Отражающие устройства с формой зеркал.

- Фокусировочный механизм.

- Линза фокусировки.

Оборудование с возможностями

У данного оборудования основной рабочий инструмент – с лазерной основой. Его отличает высокий показатель мощности. Благодаря чему и становится доступной обработка материалов, наделенных параметрами разного типа.

Благодаря таким технологиям можно получать детали с различными характеристиками, габаритами.

Возможности установок на лазере стоит рассмотреть подробнее, чтобы правильно использовать рисунки с шаблонами.

Это доступный вариант технологии, хотя и не самый эффективный. Лазерный резак потребляет меньшее количество энергии, чем плазменный аналог при выполнении такой же работы. Даже при применении термической обработки. Преимущество данной разновидности резки – точность краев, возможность сохранить оптические показатели.

Резку делают сквозную, либо несквозную. Применение второго варианта актуально в случае изготовления сувенирной продукции. Обработка лазера способствует быстрому снятию верхнего слоя у пластика. Это позволяет сформировать рисунок на поверхности второго слоя. Такая ювелирная работу под силу только станкам с лазером и ЧПУ.

Это решение имеет свой принцип работы. Тонкие насквозные резы наносятся аккуратно, шаг за шагом. После этого составляется линия, имеющая необходимые габариты. Не важно, насколько сложное изображение, насколько толстый материал. Основное преимущество гравировки лазером – сохранение высокой скорости.

В каких направлениях используется оборудование?

Это важный момент для тех, кто только собрался приобретать станки.

- Создание сувенирной продукции.

В производстве сувенирной продукции именно лазерные станки показали высокую эффективность. Уже говорилось о том, что бесконтактная обработка делает возможным создание рисунков на деталях с любыми параметрами. Что облегчает весь рабочий процесс. Даже ручки и USB-брелоки обрабатываются при помощи данной технологии.

Что облегчает весь рабочий процесс. Даже ручки и USB-брелоки обрабатываются при помощи данной технологии.

- Информационная, наградная продукция.

Лазерные станки удобно использовать для изготовления табличек с какой-либо информацией. Дипломы из двухслойного пластика, наградные сертификаты – и в этой сфере лазерным станкам практически нет равных. Главное – подобрать правильные чертежи.

Особенно оборудование актуально при создании интерьерных и наружных элементов. Удачно после применения станков смотрятся поверхности из акрила, оргстекла – у них появляется глянцевый торец, радиусов от фрезы не остается. Чем мельче элемент – тем проще его будет вырезать, когда применяются плазморезы.

При оформлении интерьеров технология лазерной резки получила широкое применение. Речь идет об изготовлении накладных элементов, декорировании мебели, создании радиаторных и вентиляционных решеток. Обычно речь идет об элементах с небольшой толщиной, хрупких.

На фрезерах изготовить такие детали практически невозможно, потому как сложно избежать появления сколов и трещин, других подобных дефектов. Детские игрушки конструкторы и отдельные элементы интерьера так же могут быть изготовлены с применением данной режущей технологии.

Детские игрушки конструкторы и отдельные элементы интерьера так же могут быть изготовлены с применением данной режущей технологии.

Для данного направления характерно и активное применение лазерной резки шпона. Особенно, когда речь идет о производстве маркетри, инкрустации. В Эрмитаже многие предметы созданы с использованием данной технологии.

- Упаковочные работы, изменение структуры поролона и пластиковых изделий.

Уже мало кого удивишь упаковкой, изготовленной с применением именно лазерных станков. Оборудование удобно тем, что его можно легко и быстро запрограммировать в любой момент. Не надо привязываться к определенному тиражу, настраивать сложные линии для подачи материалов. Поверхность избавлена от заломов при бесконтактной обработке. Поверхность рисунка выглядит красивой.

Рекомендации по выбору лазерных станков

Ширина зоны обработки обозначается обычно в первом артикуле обозначения той или иной модели. Выбирая тот или иной прибор, надо всегда помнить о возможности столкнуться с необходимостью решить нестандартные задачи. Чем больше размер рабочей зоны – тем больше будет спектр задач, которые ставятся перед рабочими.

Выбирая тот или иной прибор, надо всегда помнить о возможности столкнуться с необходимостью решить нестандартные задачи. Чем больше размер рабочей зоны – тем больше будет спектр задач, которые ставятся перед рабочими.

Дополнительные советы по работе

Следующие факторы должны быть учтены при эксплуатации.

- Лазерную гравировку можно использовать, не создавая печатные формы, клише и матрицы. Соответственно, не нужно приобретать дополнительное оборудование, привлекать к обработке больше людей.

Большинство операций легко выполняются в домашних условиях. Как и сама подготовка рисунков. Резать их не составит труда.

Благодаря этому экономится и время, которое тратится на допечатную обработку. Производственный процесс ускоряется, производительность любой установки становится лучше.

- Лазерные технологии известны тем, что не требуют применения большого количества материалов.

Без самого лазера гравировка не выполняется. А установка работает на питании от обычной электроэнергии. Одного лазера должно хватать примерно на 20 тысяч часов непрерывной работы. Интенсивная эксплуатация одного устройства может длиться до 7 лет. Даже если резка проводится постоянно.

- Один оператор вполне справляется с обслуживанием установки. Главное требование – умение работать с графическими программами.

- Изделия можно изготавливать как малыми, так и единичными партиями. Для оформления рисунков и их непосредственного производства создаются рабочие файлы, в специальной программе.

- Итог любой работы – получение долговечных изображений, устойчивых к воздействию любых внешних факторов. Чертеж можно сохранить на будущее.

Лазерная гравировка: подробнее о технологии

При использовании данной технологии предполагается, что методом сублимации материал удаляется с поверхности заготовок. Результат достигается благодаря воздействию на поверхность материала сфокусированного лазерного пучка. Мощность при работе резкой для него сохраняется максимальная.

Главное – правильно управлять параметрами установки, чтобы добиться желаемого результата. Лазерная гравировка во многом работает по таким же принципам, что и принтер. Оборудование максимально удобно благодаря тому, что практически ни один этап не осуществляется вручную. Это требуется только при подготовке рисунков. А в готовом виде изображение прослужит максимально долго, без каких-либо повреждений.

Лазерная резка фанеры: чертежи, фото, видео

На сегодняшний день станки лазерной резки по дереву набирают все большую популярность. Такая особенность объясняется достаточно просто. При производстве сувенирной, рекламной, мебельной и столярной продукции, нередко возникает необходимость быстро, качественно выполнить сложные элементы, разрезы. Справиться с поставленной задачей своими руками сможет не каждый инструмент, и здесь на помощь может прийти лазерная резка и гравировка.

Лазерная резка фанеры «Дерево»Резка дерева лазерным станком

Дерево считается самым красивым из всех известных человечеству материалов. Кроме этого, древесина относится к экологически чистому, безопасному и более качественному материалу, который используется с давних времен. Применяется в различных сферах производства, в частности в строительстве. Из древесины сегодня производят множество разнообразной продукции, которую мы используем как в быту, так и в качестве декоративных элементов.

Не так давно, каждая манипуляция: резка, гравировка, выжигание, велась по старинке — своими руками. Процесс был, конечно, трудозатратным, но очень интересным и увлекательным. Сегодня же любые действия с древесиной можно производить, используя лазерные станки и подручный инструмент.

На дерево лазер оказывает тепловое воздействие. Осуществляя резку, станок сплавляет кромку, тем самым защищая дерево от микробов и бактерий, обеспечивая более долгий срок службы изделию. В отличие от слесарных инструментов, при работе с оборудованием не возникает никаких отходов, щепок, опилок, заготовка или макет не деформируется, а рисунок полностью соответствует оригиналу.

Однако каждая порода дерева обрабатывается по – разному. Все зависит от породы, толщины, влажности, твердости, а также от сезона поставки.

Виды лазерных станков по фанере

Станки с числовым программным управлением

Отлично справиться с заготовками из любого дерева смогут современные лазерные станки с ЧПУ. Однако, не смотря на свою многофункциональность, каждая модель имеет свои особенности и характеристики.

- Станки напольные

Рабочий стол станка может варьироваться от 0,5 метра до 2 метров. Такие станки рассчитаны на установку в специализированном помещении и используются, как правило, на тяжелых производствах. Станки имеют монолитный корпус, который обеспечивает им устойчивость всей конструкции, а также эффективно снижает вибрационный фон, возникающий при эксплуатации. Основным назначением такого оборудования считается резка, гравировка, раскрой дерева. - Станки настольные

Небольшого размера макет, не требующий установки в производственном помещении. Идеально подходят для обработки в домашних условиях или в стенах небольшого офиса. Отличная оптическая система позволяет справляться с высококачественной резкой и декорированием заготовок. - Компактные станки

Своими руками при помощи маркера можно нанести декоративные элементы на различную объемную продукцию (ручки, брелоки, украшения, любой макет и т.д.), при этом каждая деталь будет четко просматриваться, а рисунок будет отличаться долговечностью. Такая особенность достигается за счет особенной конструкции маркера с высокотехнологичной оптической системой.

Принцип работы

Макет, заготовка обрабатывается при помощи луча, который на поверхности материала выглядит как пятно, диаметр которого несколько микрон. Луч образуется благодаря линзе, которая устанавливается на незначительном расстоянии от базовой части детали.

Луч перемещается благодаря приводу, который заранее запрограммирован на технические параметры обрабатываемого элемента.

Чаще всего при обработке дерева используются:

- Газовый, с диаметром луча в 10 микрон, образованный при помощи газовой трубки.

- Твердотельный лазер. Диаметр луча в 1 микрон создается при помощи неодимового стекла.

Преимущества и недостатки

Современные станки имеют массу преимуществ:

- Высокая точность

Гравировка или резка при помощи станка считается высокоточным процессом. Толщина разреза составляет не более 2-х мм. Чтобы выполнить резку или нанести гравировку своими руками, не нужно больше прилагать физические усилия и использовать подручный инструмент. - Высокая работоспособность

Скорость работы позволяет минимизировать время при выполнении различных объемов работ, что позволяет экономить энергоресурсы. - Экономичность

Такой показатель относится к расходу материалов, так и к показателям энергопотребления. За счет высокой точности работы, лазерные станки бережливо экономят дерево, снижая отходы до минимума. - Универсальность

Помимо резки, станки способно осуществлять работы по нанесению гравировки.

К основному недостатку можно отнести только один фактор – это его стоимость и малодоступность. Не каждый любитель сможет позволить купить себе такое дорогостоящий лазерный станок по обработке дерева, а вот попробовать сделать своими руками сможет каждый.

Примерная стоимость на услуги лазерной резки. Цены указаны в рублях за 1 погонный метр реза. Цена гравировки указана в рублях за 1 квадратный сантиметр.

Лазерный станок своими руками

Как уже говорилось выше, приобрести оборудование по дереву на основе лазера под силу не каждому, но сделать его самостоятельно из подручных материалов, вполне возможно.

Инструмент и материал для сборки

- диод лазерный;

- карандаш, лучше всего механический;

- радиатор, в качестве охладителя;

- оптическое волокно;

- термическая смазка;

- батарейки вида D или 2 АА;

- защита для глаз.

Самый главный момент в работе – это защита глаз. Ни при каких обстоятельствах не смотрите на луч, чтобы не повредить зрение.

По поводу диода… Высокой мощности ИК диод с выходом 1W, способный выжигать любой материал, кроме металла. Диод должен работать на 2V с постоянным током 1,7А. Обратить следует внимание на то, что диоды имеют разную полярность (плюс и минус). В случае неправильно соединения диод просто сгорит.

Макет и его сборка

Соединяем диод с радиатором. Для лучшей теплопроводности обработать термической смазкой. Далее переходим к механическому карандашу. Лучше всего подойдет карандаш с металлическим корпусом, что в дальнейшем позволит избежать плавления при перегреве. Разбираем карандаш, в наконечник вставляем оптическое волокно и фиксируем при помощи эпоксидной смолы или клея.

Для лазера своими руками лучше взять тонкий карандаш под размер оптического волокна. Собираем: оптоволокно с наконечником вставляем обратно в карандаш и прочно закручиваем. Благодаря такой нехитрой, но быстрой конструкции каждый сможет своими руками выжигать различные узоры и делать гравировку на деревянных изделиях.

Если вы не передумали и решили, что лазерный станок вам просто необходим, тогда к выбору той или иной модели нужно подойти с особой ответственностью. Изучите полную информацию о каждой модели, сопоставьте необходимые вам параметры, и только потом приступайте к покупке. Также можно найти и информацию о том, как своими руками сделать оборудование на основе лазера из обыкновенного карандаша или старого DVD или CD привода.

В какой программе вы делаете чертежи для резки? – Лазерные технологии

я этот принцип представляю в голове, но пока не понимаю что это должен быть за специалист, который сможет это делать?

конструктор? программист?

Ну я бы не назвал человека владеющим штатными формулами экселя “програмистом”

Собственно там ничего кроме Сцепить и если не потребуется по моему …

G код это стандартный язык программы для ЧПУ .. как правило его понимает любой станок

Штука своеобразная но очень незатейливая по сути … я так понимаю что вся программа для лазера ограничивается 5 функциями G0, G1, G2 ну и М3, М5

Понять какие параметры надо кормить первым трем не сложно … даже ребенку.

Думаю ваш конструктор это вполне способен наваять для себя

Точнее он к этому придет сам когда его задолбает плодить чертежи в каде а потом гонять их в некоем преобразователе для станка 😉

Я делал подобное для карт распиловки дверей из алюминиевого профиля (расчет длин деталей по сути у вас задача аналогичная)

наш конструктор сейчас работает в AutoCAD, другие программы глубоко не знает

я так думаю что он и КАД не знает глубоко потому как LISP не запретили использовать вроде

А это весьма продвинутый бейсик на котором можно и гораздо более сложные вещи писать но это уже програмирование конечно

На самом деле я бы шел по пути генерации Г кода ручками через эксель или иную прогу

Перевод DXF сразу на станок порождает массу лишних телодвижений оборудования есть продвинутые проги которые вроде как умеют оптимизировать лишние пробеги головки но они как бы денег стоят и результат всё равно не идеален.

Чтобы было понятно о чем я говорю то поясню на примере

есть у вас группа отверстий с координатами X10 Y0 и X500, Y300

Инструмент находится в точке допустим X 1000 Y500

Логично что выгоднее вырезать сначала отверстие номер 2 а потом уже ехать к первому

Но если в DXF эти отверстия забиты в том порядке что и у меня то и станок их скорее всего будет делать в этом порядке

то есть 0,5метра холостого хода … на двух отверстиях. пустяк конечно но когда речь пойдет о сотнях и тысячах то будет над чем подумать 😉

Вот хороший видосhttps://www.youtube.com/watch?v=pMSyGOoesfM

посмотрите сколько лишних операций пробивки лазер он делает… возможно в этом фича есть конечно но от пробивки голова вроде как портиться

Изменено пользователем SuldeОсобенности подготовки файлов в CorelDraw для лазерной резки и гравировки

Особенности подготовки файлов в CorelDraw для лазерной резки и гравировки При подготовке файлов для лазерной резки и гравировки следует учитывать несколько важных требований:

- Файлом, подготовленным для лазерной резки или гравировки считается графический файл в формате .cdr, представляющий собой совокупность векторных кривых. Растровые изображения (например, фотографии) не являются допустимым материалом, и требуют векторизации, которая является отдельной услугой. Любой неподготовленный файл либо высылается обратно на доработку с описанием недочетов, либо подготавливается дизайнером, за дополнительную плату (700 руб/час работы).

- Файлы, сделанные не в программе CorelDraw (например, в AutoCad), но отображаемые этой программой (форматы dwg., plt и др.) также могут быть приняты, однако такие форматы не всегда корректно отображаются, и часто требуют доработки. Мы рекомендуем по возможности избегать иных редакторов, кроме CorelDraw

- В файле все линии должны иметь толщину Hairline (сверхтонкий абрис).

- В файле все линии не должны быть белыми или прозрачными, заливка у замкнутых фигур – не нужна.

- В файле должна быть одна страница, или все фигуры для резки должны быть размещены на первой.

- Все контуры должны быть замкнуты (если, конечно, это возможно) в случае с резкой, и они должны быть обязательно замкнуты в случае гравировки (гравировка незамкнутых линий может быть осуществлена только в виде резки не насквозь).

- Модель должна быть выполнена в масштабе 1:1, т.е. в натуральную величину.

- Следует отдельно проследить за наличием в файле двойных или наложенных линий: она линия лежит точно на другой, при этом глазу это не заметно, но лазер будет резать 2 раза, и стоимость резки вырастет вдвое. Такие линии часто возникают при конвертации из автокада.

- Если требуется вырезать несколько деталей – между ними должно быть выдержано минимальное расстояние:

Толщина материала Минимальный зазор Менее 1 мм, ткани или бумага/картон 1,5 мм Менее 1 мм, пластик 2 – 2,5 мм 1-3 мм 3-4 мм 3-6 мм 4-4,5мм Более 6 мм 5 мм и более

Нарушение этих расстояний увеличивает вероятность брака. Детали нельзя поковать вплотную, кроме тех случаев, когда у них общая стенка. - Если вы планируете заказать гравировку, помните: минимальный размер символа текста – 1*1 мм.

- Если Вы планируете гравировать портрет с фотографии – лучше доверьте подготовку файла нашим дизайнерам. Только они знают, как тот или иной файл получится на практике.

- Если у Вас в одном файле совмещена резка и гравировка (например, отгравировать и вырезать табличку), то в файле контуры для резки и гравировки должны быть выделены разными цветами.

- Если для Вас очень важна точность (например, при изготовлении сборных конструкций), учитывайте, что толщина луча составляет 0,1мм, т.е. если в файле отверстье диаметром 5 мм, то на практике он выйдет 5,1 мм.

- Если Вы самостоятельно предоставляете материал, наши менеджеры подскажут Вам, сколько его Вам понадобится. Если Вы решили сами определить необходимое количество – учитывайте следующие условия:

- Размер файла должен соответствовать размеру рабочего стола станка (не превышать). В данный момент, максимальное рабочее поле станка составляет 1200 на 900 мм.

- У каждого файла должны быть выдержаны технические поля относительно куска материала. Размер тех. поля – 10 мм. Это значит, что если у Вас кусок материала 500*600 мм, размер файла не должен превышать 480 *580мм.

- Если Ваш материал требует распиловки – вы должны учитывать расход материал при пиловке. Это 5-6 мм для каждого пила (3мм ширина полотна пилы + 2-3 мм погрешность разметки и пиловки). Таким образом, распиливая полосу материала длиной 3 метра на 5 частей мы теряем приблизительно 2 см материала.

- Необходимо всегда учитывать вероятность брака предоставлять материал с запасом.

- Помните: экономя на материале вы рискуете не получить заказанную продукцию в срок из-за случайного форс-мажора. Рекомендуем прислушиваться к нашим менеждерам, сдать заказ вовремя – в наших интересах.

Доводим до Вашего сведения, что размещая заказ на своем материале, заказчик берет на себя риски по возможному браку при работе с этим материалом.

К рискам относятся:

– порча материала при сбое работы оборудования

– не совместимость наших материалов с материалом заказчика.

– допустимый процент брака при изготовлении продукции.

Размещая тираж заказчик должен предоставить материал в количестве необходимом для изготовления тиража, а так же от 5 до 30% материала дополнительно, в зависимости от количества и типа получаемой продукции.

Основные требования и правила, предъявляемые к чертежам для лазерной резки

Основные требования и правила, предъявляемые к чертежам для лазерной резки[email protected] +7 (499) 390 90 86 8 800 550 10 59

Допустимые файловые форматы

Предоставленные чертежи должны быть приведены к форматам программных пакетов AutoCAD или CorelDraw.

Требования к файлам AutoCAD

- Наиболее подходящая версия программного пакета – AutoCAD 2000.

- Требуемый масштаб для готового документа – 1:1, тип координатной системы – World, плоское 2D-представление.

- Составными элементами объектов должны быть замкнутые линии (не spline). Допустимые линейные типы: Arc или Line.

Требования к документам CorelDraw

- Используемые версии CorelDraw – от 6 до 14.

- Объекты текстовых вставок или отдельных символов следует преобразовать в кривые (Curves).

- При построении всех чертежей ширину кривых необходимо зафиксировать константой Hairline.

- Используемый масштаб – 1:1.

- Все контуры, в том числе отверстия, необходимо создавать с помощью одного замкнутого фрагмента.

Подготовка электронных документов

В качестве схематического чертежа детали, используемого для лазерной резки, может быть применим компьютерный файл в формате CDR (рабочий документ программы CorelDraw 14 или старших версий), а также DXF и DWG-файлы (хранят результаты работы AutoCAD, версии 2007 или ниже).

Сама деталь являет собой схематический объект, наружный контур которого замкнут. Также в нем могут размещаться отверстия и прорези (незамкнутый рез).

Получаемая в результате резки лазером деталь и ее схематический чертеж имеют идентичный размер с допустимой погрешностью в 0,03 мм. Для работы со сталью 4 мм толщины применяется рез шириной 0,3 мм. При врезке луча лазера в металлический лист в точке его вхождения образуется отверстие, диаметр которого существенно больше самого реза.

Общие рекомендации к чертежам деталей, создаваемым с помощью AutoCAD

- Функция ORTO лучше всего подходит для рисования прямых линий вертикального или горизонтального направления.

- Для создания контуров и резов должны быть задействованы исключительно комбинации графических исполнителей CIRCLE, ARC, LINE с совместимыми командами: SCALE, POLYGON, PLINE, MIRROR и им подобными.

- Необходимо исключить совместное использование команд ELLIPSE и SPLINE с опциями FIT, SPLINE, DECURVE, относящихся к команде REDIT.

- Во время работы с командой PLINE требуется назначить нулевое значение атрибутам толщины и ширины проводимой линии.

- Для большинства криволинейных участков лучше подойдут крупные дуги, так как мелкие отрезки приводят к частым остановкам лазера с образованием неровностей.

- Совпадение отдельных линий и кривых приводит к повторному прохождению лазера по данному участку.

- Там где это необходимо, контуры следует периодически проверять на предмет замкнутости.

- Завершающим этапом создания чертежа является устранение невидимых слоев и блоков, для чего запускают команду PURGE.

Габариты заготовок должны быть на 5–10 мм больше внешних контуров детали.

Если вы хотите заказать разработку чертежей или у вас есть вопросы по подготовке – свяжитесь с нами, мы поможем!

От чертежей Google к проектам лазерной резки для Glowforge

В то время как я был учителем и специалистом по технологиям и справедливости в школах Вермонта, я всегда настаивал на использовании тех же инструментов, к которым были доступны мои ученики. В то время я держался подальше от MacBook, потому что мои ученики использовали компьютеры на базе Windows. В какой-то момент я превратил свой ноутбук в платформу с двойной загрузкой (Windows / Linux), чтобы я мог улучшить свое владение Linux и программным обеспечением с открытым исходным кодом. Программное обеспечение с открытым исходным кодом помогло нам сделать больше компьютеров доступными для студентов.В сегодняшних школах Chromebook заменил Linux и программное обеспечение с открытым исходным кодом в качестве инструмента, позволяющего создавать среду 1: 1 ученик: компьютер.

Расширение доступа – отличная новость, но она создает некоторые проблемы, поскольку Chromebook ограничивает инструменты, к которым студенты имеют доступ. Инструменты не только должны быть облачными, они также должны быть бесплатными (или почти бесплатными) и соответствовать стандартам конфиденциальности данных учащихся, принятым в округе. К сожалению, это представляет собой препятствие для школ, которые внедряют лазерные резаки в производственное пространство своих школ.

В последнее время я потратил довольно много времени на поиск рабочих процессов, которые могли бы помочь учащимся и учителям работать в рамках этих ограничений. (Я также потратил немало времени на размышления о том, как мы могли бы внести изменения, которые уменьшили бы количество ограничений – но это для другого сообщения в блоге).

Следующее – первое из серии сообщений, которые я планирую, которые расширят возможности для учащихся и учителей, использующих makerspaces в своих школах. Первые несколько сообщений в блоге этой серии будут включать:

От чертежей Google к проектам лазерной резки для Glowforge – начало работы

Почему Glowforge?

Мой лазерный резак Glowforge у меня уже больше года.Это был один из первых лазерных резаков потребительского класса, появившихся на рынке. Это сделало его доступным для школ как по «цене», так и по «простоте использования». Я купил базовую модель примерно за 2000 долларов на этапе кикстартера. После того, как я использовал ее в течение года и наблюдал, как другие школы внедряют Glowforge, я могу сказать, что она определенно имеет место в наших школах. Я не думаю, что это устраняет необходимость в некоторых из более дорогих лазерных резаков для удовлетворения определенных потребностей в нашем образовательном пространстве. (подробнее об этом в следующем сообщении в блоге)Glowforge сократил время обучения, необходимое для создания навыков с использованием лазерного резака.Удовлетворение и волнение от того, что вы видите ваш первый продукт, вырезанный из лазерного резака, увеличит вашу заинтересованность и повысит вашу мотивацию узнать больше! Когда мотивация учащегося начинает действовать, проявляются настойчивость и упорство, и процесс обучения выходит за рамки ожиданий. Некоторые особенности Glowforge (особенно его двойные камеры) позволили намного быстрее добраться от точки A (идея) до точки B (продукт). С другими лазерными резаками требуется гораздо больше фронтальной загрузки. .Иногда эти навыки являются целями (например, подготовка к карьере и обучение продвинутым навыкам дизайна), но в других случаях количество времени и необходимых навыков отвлекает от ваших целей. Glowforge – правильный инструмент для достижения множества учебных целей. Это доступный инструмент для младших школьников. Это доступный инструмент для тех, кто только начинает. Это доступный инструмент для преподавателей, у которых нет опыта в дизайне и технологиях. И это доступно для людей с ограниченным бюджетом.

Почему Google Рисование?

Честно говоря, правильные инструменты для работы, когда дело доходит до проектирования для лазерного резака, включают векторные программы, такие как Adobe Illustrator и Corel Draw.Однако для освоения этой программы требуется довольно много часов, и она недоступна для многих студентов из-за высокой стоимости или из-за того, что большинство школ используют Chromebook в качестве устройств для учащихся. Есть несколько вариантов создания векторных изображений, которые работают с Chromebook. Gravit.io – один из немногих инструментов, который работает на Chromebook для создания векторных дизайнов; у него также есть бесплатная и профессиональная версия. Однако он доступен не во всех школах.

Один из инструментов, к которому имеют доступ многие студенты, – это Google Рисование.Многие студенты уже в определенной степени знакомы с Google Drawing, поскольку он является частью среды Google Apps, которая поставляется с их Chromebook. Поэтому Google Drawing – это доступный инструмент по цене, платформе и простоте использования.

Итак, давайте попробуем. Вот что мы собираемся сделать. В моем случае это украшение для моего внука Кедра. Но этот проект можно было использовать для создания солнечных ловушек или значков. Этот проект был разработан для развития навыков, которые заложат основу для будущих проектов лазерной резки.Это также позволяет персонализировать, что является отличным мотиватором в любом процессе обучения.

При этом Google Drawing не идеальный инструмент для работы, и он требует некоторой работы. Итак, в этом уроке я собираюсь поделиться тем, что я узнал, когда поставил перед собой задачу создать дизайн лазерной резки для моего GlowForge с помощью Google Drawing.

Мы будем использовать примитивные формы, доступные в Google Drawing, и управлять цветом таким образом, чтобы конвертеру изображений SVG было проще успешно создать файл, который можно вырезать на лазерном резаке.Мы также будем использовать функцию WordArt в Google Drawing и шрифт Stencil, чтобы вырезать текст безопасным для лазера способом, чтобы центры букв не выпадали.

Предостережения!

- Я не преподаватель дизайна, и этот рабочий процесс может не работать с другими лазерными резаками.

- Это не означало предложить Google Drawing в качестве идеального инструмента для работы, а просто в качестве доступного инструмента.

- Лазерная резка картона требует осторожности и надзора, чтобы не допустить возгорания. Вы можете завершить этот урок, пропустив картонный прототип и сразу перейдя к резке дерева или акрила.

- Glowforge не имеет настроек для резки картона, но, немного покопавшись, вы можете найти их в Интернете.

В этом первом уроке я настоятельно рекомендую вам не выходить за рамки ограничений на использование шрифтов и форм, которые есть в Google Drawing. В следующем уроке мы узнаем, как находить и использовать другие формы и шрифты. Моей целью было помочь вам обрести уверенность в себе с помощью некоторых базовых навыков начального уровня и завершить веселый проект, которым вы могли бы гордиться.

Итак, приступим.

Ниже приведен урок, который я записал для тех из вас, кто предпочитает пошаговое руководство с учетом некоторых основных моментов рабочего процесса.

Основные моменты рабочего процесса

Используйте примитивные формы для создания своего дизайна. (НЕ импортируйте изображения. Пока!)

Не стесняйтесь также использовать символы! Мы поиграем в Уроке 2.

Запрос функции в Google: добавьте возможность объединения фигур.

Используйте Word Art, чтобы добавить текст!

Измените шрифт, но для этого урока – Ограничьте текст шрифтами STENCIL, чтобы «дыры» в буквах не выпадали при вырезании.

Мы узнаем, как обойти это в следующем уроке.

Используйте цвет для создания дизайна, состоящего из двух контрастных цветов (имитация силуэта)

Сделайте границы или все формы и Word Art ПРОЗРАЧНЫМИ.

Загрузите ваш рисунок Google в формате PNG.

(Примечание: хотя похоже, что вы можете загрузить в формате SVG, это, скорее всего, НЕ будет работать для многих дизайнов, таких как этот, из-за перекрытия линий разреза и невозможности выполнить истинное слияние форм.Я объясню это подробнее в видеоуроке)

Использование сайта типа Picsvg для преобразования вашего PNG в SVG

Загрузите файл SVG в программу Glowforge.

Поиграйте с размером и расположением вашего дизайна.

Добавьте правильные настройки CUT для вашего материала.

Я использую картон для прототипа, а затем вырезаю окончательный проект из тополя 1/8 дюйма Glowforge.

Соблюдайте осторожность при использовании картона.И вуаля!

Вы знаете, что у вас есть забавный артефакт, который свидетельствует о том, что вы приобрели базовые навыки, необходимые для создания базового дизайна в Google Drawing, который можно вырезать на лазерном резаке Glowforge.

В следующем уроке я покажу вам, как персонализировать ваш проект с помощью изображений и шрифтов, отличных от тех, что доступны в Google Drawing! Вот предварительный просмотр моего второго украшения, созданного для моей внучки.

Готовы ко второй части? Ну вот!

Создание чертежей рам и их применение для лазерной резки – CAD и 3D-моделирование / чертежи с программным обеспечением

5. Резюме коррекции чертежа для лазерной резки

В этом разделе приведен пример коррекции чертежа для лазерной резки, который я скомпилировал при создании прототипов.Чтобы обобщить исправление рисунка, я сослался на несколько советов на этом форуме и т. Д.

1) Смещение или расширение контура детали

В частности, каждый футток в прототипе смещен с отступом 0,3 мм по данным Illustrator.

Поскольку внешняя форма должна быть уменьшена лазером примерно на 0,1 мм, дополнительный запас в 0,2 мм добавляется в качестве платы за шлифование для удаления следов пригорания. На носовой и кормовой рамах потребуется гораздо больше скосов, но имейте в виду, что минимальная площадь шлифования составляет около 0.2 мм (не шлифовать слишком сильно). С другой стороны, на конце каждого футляра оставляется след ожога, чтобы он имитировал конопатку смолы при склеивании реальных кораблей. Прежде всего, это клеящаяся часть, поэтому также существует цель не нарушать параллельность граней друг друга.

В Illustrator легко добавить коррекцию в соответствии с расположением фигуры с помощью функции «Смещение контура». Другие части, кроме рамки, также смещаются таким же образом, но, в отличие от рамки, они смещаются равномерно по всему контуру.Величина добавления изменяется в соответствии с толщиной и формой, она отображается на чертежах компоновки и чертежах смещения для каждого компонента.

Примечание: я не уверен, потому что еще не пробовал, но если вы установите значение смещения в соответствии с ситуацией, возможно, вы сможете создать данные, которые также можно использовать для резки с ЧПУ.

2) Чередование обратного стыка ягодиц

Как упоминалось в предыдущем абзаце, поскольку поверхность среза не находится под прямым углом, особенно в случае толстого древесного материала, футляры каждого набора рам соединяются поочередно, обращая переднюю и заднюю поверхности детали.Поэтому часть футокта рисуется путем переворота контура. В частности, второй футокс и третий футток, а также часть рамки косяка нарисованы в перевернутом состоянии. Их легко идентифицировать, потому что они отображаются также по перевернутому идентификационному номеру на чертежах компоновки. При фактической сборке и склейке детали сначала кладут детали на сборочный чертеж в соответствии с идентификатором, затем снова переворачивают деталь, если идентификатор меняется, а затем склеивают их вместе. Этот метод позволяет значительно повысить прочность склеивания и выровнять поверхность.Поскольку длина шарфа на обоих концах также была разной, риск неправильной сборки верха и низа отсутствует, но будьте осторожны при сборке рамы. Метод чередования передних и задних частей применяется также при объединении нескольких элементов в один компонент, таких как колено головы и руль направления. Их легко идентифицировать, поскольку они также меняют идентификационные номера на чертежах компоновки.

3) Кадры с нечетным числом

Рама с нечетным номером, начинающаяся с первого футляра (а не из бруса пола), переворачивается не только промежуточными футапами, но и целым набором рам противоположного борта, потому что нижний конец каждого набора рам будет склеен.Поэтому соберите два комплекта рамы левого или правого борта, затем переверните любой из них, чтобы нижний конец первого футляра прочно соединился вместе. На чертежах компоновки он нарисован двумя наборами сторон «s» идентификатора футляра (задние рамы) и стороны «p» (передние рамы) соответственно. Это не ошибка, так что не путайте.

4) Направляющее отверстие

В центральной части рамы (часть, охватывающая киль) и на обоих верхних концах каждого верхнего бруса (фактически в части вертикального выступа) предусмотрено отверстие диаметром 1 мм для совмещения шпангоутов друг с другом для сборки двойной рамы.Диаметр этих отверстий также будет изменен путем лазерной резки. Следовательно, в случае центрального отверстия нечетной рамы, оно будет повторно просверлено до заданного диаметра (1 мм) с помощью тисков, так как кажется, что диаметр пор уменьшается после приклеивания обоих нижних концов первого футляра. С другой стороны, для отверстия в раме с четным номером (рама с деревянным полом) и отверстий в обоих верхних деревянных элементах предварительно был задан меньший размер пор, так что он стал по существу заданным диаметром посредством лазерной резки.Во время сборки двойной рамы строитель может легко выровнять взаимное расположение, вставив 1-миллиметровый латунный стержень в эти три направляющих отверстия.

5) Ламинатная конструкция балок и др.

Балка деки имеет глухую выемку для удержания карлинга с обеих сторон, такую форму нелегко получить с помощью лазерной резки. Таким образом, одна балка состояла из трехслойной конструкции. Это центральная часть без выемки и обе стороны с толщиной выемки в глубину.Кроме того, на обоих концах предусмотрены направляющие отверстия той же конструкции, что и в секции 4). После сборки эти отверстия становятся невидимыми для колена. Этот метод ламинирования также применяется для сборки битов и катушек, которые имеют внутри полые отверстия.

Идея ламинирования основана на наборе Kingfisher Боба Ханта.

6) Монтаж с помощью монтажных приспособлений

Как описано выше, части, которые могут быть обработаны стыками между частями и т.п., исправляются, а некоторые другие части – нет.Для обеспечения точности сборки участок, где он плотно прилегает, нужно немного отшлифовать.

Продолжение следует,

Кию

Sketch & Cut – Ваш рисунок автоматически вырезан лазером!

Нарисуйте форму на любом материале, поместите рисунок в Sketch & Cut , и лазер автоматически вырежет ваш объект за вас. Sketch & Cut – последняя разработка в области лазерной резки, но она настолько проста в использовании, что ее может использовать любой, кто умеет рисовать.

Объединив технологию лазерной резки с компьютерным зрением, Studio diip разработала автономный, простой в использовании станок для лазерной резки, которым может пользоваться каждый, владеющий карандашом. В классических устройствах для лазерной резки используются технические 2D-чертежи, созданные на компьютере, созданные в таких программах, как CorelDraw или Adobe Illustrator. Для использования лазерного резака Sketch & Cut не требуется никаких технических навыков; просто нарисуйте от руки то, что вы хотите вырезать или выгравировать, и все будет сделано в точности так, как вы это нарисовали.Вам даже не нужен компьютер!

Sketch & Cut полезен для многих различных дисциплин, но особенно подходит для создания моделей, прототипов, украшений, трафаретов, персонализированной упаковки, знаков и гравировки. Sketch & Cut подходит для домашнего использования, для ремесленников, любителей и художников, но его также можно использовать для бизнеса и образования.

Проект

В 2013 году нам пришла в голову идея объединить наш основной опыт, компьютерное зрение, с одной из их страстей – производственной индустрией.Мы начали тестировать идею ручного станка для лазерной резки, купив станок для лазерной резки и прикрепив к нему веб-камеру. После некоторого экспериментирования с этой установкой стало ясно, что мы можем написать программное обеспечение, позволяющее распознавать ручные рисунки. Затем мы приступили к преобразованию этих чертежей в систему управления станком для лазерной резки, и был создан первый прототип.

Как это работает

В текущей системе камера делает снимок материала в зоне резки.Этот снимок используется для обнаружения линий с помощью технологии компьютерного зрения. Затем с помощью сенсорного экрана вы можете указать, какие части нужно вырезать, а что нужно гравировать, и просто нажмите кнопку запуска. Затем машина решит, как лучше вырезать ваш рисунок.

После года доработки концепции и разработки нескольких прототипов мы готовимся сделать скачок в проекте Kickstarter в ближайшем будущем. Мы надеемся на вашу поддержку в этой кампании, поэтому обязательно проверяйте наш сайт на наличие обновлений!

Советы по инженерным чертежам | Fractory

Инженеры-механики изучают список правил, которым нужно следовать при создании инженерных чертежей.Однако эти правила применяются не всегда. При создании чертежей для автоматизированных заданий по резке они должны быть очень простыми.

Что нужно учитывать при создании производственных чертежей? Мы составили список советов по инженерным чертежам:

DXF – правильный выбор

ФайлыDXF можно подавать прямо на станки с ЧПУ. Всегда предпочитайте DXF DWG или любому другому типу файла. Существует также бесплатное программное обеспечение САПР для создания 2D-чертежей в формате DXF. Файлы DXF также можно использовать для мгновенного получения расценок на лазерную резку.

Создание рисунка с нуля

Не используйте команду «Сохранить как » для создания нового чертежа. Вместо этого начните новый. В противном случае вы можете получить ошибочный рисунок. Мы видим те, на которых лежат остатки линий или виды со старых рисунков. Это может привести к получению листов размером 36 × 20 метров и т.п.

Кроме того, блоки и слои, не связанные с чертежом, делают файлы простых плоских массивов излишне большими (например, 1,5 Мб). Это замедляет процесс загрузки.

Отверстия с фаской

Плазменная и лазерная резка предназначена только для перпендикулярной резки. Позже добавьте необходимые фаски. На производственном чертеже должна быть указана линия отреза отверстия, не более того. Покажите фаски в отдельном PDF-файле и добавьте его в свой запрос коммерческого предложения.

Резьбовые отверстия

Размеры глухих отверстий для размера резьбыНарезание резьбы – это дополнительная операция. Вы по-прежнему можете вырезать в листе глухое отверстие с помощью лазера, чтобы нарезание резьбы было легким и точным.

Оставьте место между разрезами

Оставьте немного места между двумя разрезами. Если они расположены слишком близко, металл плавится и может разбрызгиваться, оставляя некрасивую область между отверстиями. Хуже того, мост может полностью расплавиться, если он очень узкий. Как правило, ширина перемычки должна равняться толщине материала.

Маленькие отверстия

Отверстия диаметром меньше толщины пластины необходимо просверлить после резки. Наш совет – по возможности отрегулировать размер, чтобы снизить затраты.В противном случае стоимость бурения будет добавлена позже. Если вам действительно нужны такие маленькие отверстия, вы можете выгравировать центральные метки, чтобы обеспечить точное позиционирование.

Одна деталь на чертеже

Удалите все, что не нужно. Если вы отправите коллаж из 20 деталей, кому-то придется вручную скопировать их на отдельные рисунки. Сделайте это перед загрузкой чертежей, чтобы получить максимально быструю услугу лазерной резки. Никаких видов сбоку или чего-то еще, только развертка.

Заштрихованные отверстия и центральные линии

Вы спросите себя – а кто вылупляет дыры? Кто-то. Это ни в коей мере не стандартно и не полезно. Нас всех учили отмечать отверстия центральными линиями в наших классах, но это также просто отвлекает. Оставьте это поле пустым.

Соедините буквы изнутри

Буква «О» с соединительными перемычкамиЭто очень часто упускают из виду. Когда вы хотите добавить несколько слов на лист металла, примите во внимание тот факт, что его внутренности не могут парить в воздухе.В нашем примере внутреннее кольцо буквы «О» соединено двумя перемычками. В противном случае внутреннее кольцо отвалится, и для окончательного результата будет ненужный дополнительный разрез.

При лазерной резке остается внутренний радиус

Лазерная резка оставляет внутренний радиусИтак, последний пример был почти хорошим. Тем не менее, нельзя делать резких надрезов. Сам лазерный луч круглый, поэтому остается внутренний радиус. Самый простой способ – следить за толщиной материала – минимальный внутренний радиус составляет 1/10 толщины.Например, вы можете использовать R1, если у вас стальной лист толщиной 10 мм.

Проверьте весы

Все рисунки должны быть 1: 1. Проверьте масштаб после создания файлов DXF. Наша система выдает общие размеры вашего листа после загрузки чертежей. Убедитесь, что это соответствует действительности. Если нет, отрегулируйте масштаб.

Размер перезаписи

Мы получаем инженерные чертежи, на которых были перезаписаны размеры. Если вы просто удалите старое значение и замените его правильным, масштаб останется прежним.Размер не влияет на длину строки.

Новые взгляды

Прерывание обзора может быть полезным инструментом, позволяющим сделать рисунок легко читаемым для человека. Однако инженерные чертежи, относящиеся к автоматизированной резке, считываются компьютерами. Нарушение детали дает обратный эффект и сбивает систему с толку, так что пока забудьте об этой функции.

Сбои, ошибки и т.п.

Это особенно часто встречается при преобразовании формата чертежа (например,PDF в DXF). Проверьте преобразованный файл на наличие зашифрованных строк, случайных точек и т. Д. Если это повторяется, поиск в Google может привести вас к решению проблемы. Раньше все мои болтовые соединения показывались зашифрованными, двухминутное руководство избавило меня от ручного труда.

Хорошая сторона вверх

Более красивая сторона листа должна быть обращена к вам. Если вы решите чистить листовой металл щеткой, укажите направление чистки на чертеже PDF. В противном случае вы можете сориентировать свой DXF, зная, что чистка будет выполняться горизонтально по отношению к рисунку.

Бесконечная береговая линия

Парадокс береговой линии говорит о том, что береговая линия суши не имеет определенной длины. Береговые линии имеют фрактальные свойства, которые приводят к бесконечной длине. Нам приходили похожие рисунки с зигзагообразными линиями. Наш калькулятор дает цену соответственно, хотя зигзагообразные линии – это неудача.

Без основной надписи

Основная надпись – еще один запутанный элемент для компьютера. Включайте только те линии, которые используются для резки.Системе не важно, кто является автором этих чертежей и кто их проверял.

Перекрытие строк

Мы получили инженерные чертежи, на которых линии расположены друг над другом. Вы можете их не замечать, но компьютер это делает и рассчитывает их как отдельные сокращения, добавляя к котировке цены. С вас не будет взиматься плата за эти сокращения позже, но начальная цена не будет соответствовать действительности.

Линии гибки

То же самое касается линий сгиба.Они не имеют отношения к резке, но будут рассматриваться как линии, которые нужно разрезать, тем самым увеличивая предлагаемую цену. Добавьте их в свой PDF-файл или просто загрузите файл .STP для гибки листового металла.

Также убедитесь, что можно изготовить вашу конструкцию с помощью имеющегося инструмента листогибочного пресса.

Все должно быть подключено

Если вы рисуете в 2D-среде, такой как AutoCAD, соедините все линии на чертеже. Один из способов легкой проверки – попытаться заштриховать область – если она не подключена должным образом, вывести штриховку невозможно.Только не забудьте удалить заштрихованную область после успешной попытки!

Обрезать до нормального

Как указывалось ранее, лазерная и плазменная резка предназначена только для перпендикулярной резки. Если вы проектируете изделие в программном обеспечении 3D CAD и хотите вырезать отверстие в неглубоком цилиндре, используйте функцию вырезать до нормального , чтобы избежать путаницы. В результате разрезы отмечаются одной непрерывной линией.

Приведенные выше пункты сократят ваше время, потраченное на рисование. Помните, что все должно быть просто.Может быть трудно отказаться от всех правил рисования, которым учат в университете, но это сделает обслуживание более удобным для всех.

Следуя этому совету, вы быстро и точно расскажете о ваших деталях!

10 советов и приемов для получения лучшей лазерной резки – FabLab

Не знаете, как начать лазерную резку? Вот несколько советов , которые помогут вам выглядеть профессионально.

По Диаметр Коричневый

Если вы видели нашу лабораторию, вы наверняка видели наш лазерный резак.Это огромный ! Это самая большая машина, которая у нас есть, и пользоваться ею может быть немного страшновато. Как Fabber с момента установки этого лазерного резака, я могу сказать вам, что как только я освоился с ним, он стал моим любимым станком в лаборатории (без обид на другие, конечно).

Я думаю, что самое сложное – это просто знать, с чего начать, поэтому вот 10 советов, которые помогут вам освоить лазерный резак. И, надеюсь, к концу вы полюбите это так же сильно, как и я!

- Выберите программу и придерживайтесь ее

Вы профессионал в CorelDraw? Любите использовать AutoCAD? Большой поклонник Adobe Illustrator? Не существует «лучшего» программного обеспечения, поэтому, если оно вам нравится, просто придерживайтесь его!

Если вы чувствуете себя ржавым или неудобным при использовании любой из программ для рисования – не беспокойтесь! Для каждого из них есть сообщества.Я бы порекомендовал себе перекусить или поесть, сесть и насладиться уроками!

Вот несколько:

- AutoCAD Laser Cut Animal с ФАЙЛАМИ САПР – Простое увлекательное руководство по созданию трехмерного животного! Это кажется относительно простым способом начать первый проект, если вы никогда не вырезали что-либо лазером в лаборатории! (Еще у меня в основном есть видео об архитектуре для AutoCAD – ИЗВИНИТЕ! Что я могу сказать, мне нравятся здания).

- Adobe Illustrator для лазерной резки 101! (И легкие украшения своими руками) от Beauty and the Bolt – для инженеров-электриков (или если вам просто нравятся схемы, датчики и тому подобное), это для вас! Этот урок представляет собой забавный простой орнамент.На канале также есть много материалов по основам электрических концепций! Beauty and the Bolt также является отличной некоммерческой организацией!

Если вы любите читать «инструкции» – вот некоторые из них для CorelDraw, AutoCAD и Adobe Illustrator, которые помогут вам начать работу!

Конечно, это не исчерпывающий список видео и материалов для чтения, так что получайте удовольствие от изучения! Но не забывайте и экспериментировать! Ничего страшного, если ваша роль выходит не так, как вы ожидали. У меня есть много пробных отпечатков, когда я учился растровым фотографиям в CorelDraw.По мере того, как вы экспериментируете, вы начнете подбирать свои собственные методы и стили. Главное – освоиться с тем, как работает одна программа.

- Знайте свой материал

При проектировании лазерной резки вы должны начать думать о том, с каким материалом вы будете работать. Это прототип? Может быть, подумайте о дешевом материале, который легко перерабатывается, например, о картоне. Есть много видов картона, которые можно посмотреть здесь.

Каждый лазерный резак может резать определенные материалы в зависимости от типа.Наш лазер представляет собой двойной CO 2 и волоконный лазер. Это дает вам широкий выбор вариантов резки и гравировки! Список материалов, которые мы разрезаем лазером, можно найти на вкладке «Лазерная резка и гравировка» на нашем веб-сайте.

Когда речь идет о дереве, тип имеет значение! Древесина бывает мягкой и твердой. Он также различается по плотности. Бальзовое дерево, один из наиболее распространенных видов древесины, используемых в нашей лаборатории, очень легкое. Более твердая и плотная древесина будет выглядеть темнее, чем древесина хвойных пород.

Еще одним распространенным материалом, используемым в наших станках для лазерной резки, является акрил.Он более хрупкий, чем дерево, поэтому помните о минимальном расстоянии между линиями (дорожками). Хорошее практическое правило для акрила, как и любого другого материала, заключается в том, что ваш минимальный путь должен быть больше или равен толщине вашего материала. Чтобы ваш акрил выглядел красивым и чистым, лучше всего сохранить или надеть защитную ленту (обычно это новый акрил)!

- Learn Slicer for 360 Fusion

Это может показаться конкретным, но поверьте мне – стоит потратить время на изучение этого программного обеспечения! Если вы зашли в лабораторию и увидели потрясающие трехмерные лазерные резки без клея, то это спасибо Slicer for Fusion 360.Это поможет вам создать правильные узлы для размещения деталей. Есть много руководств, подобных этому, чтобы вы начали.

Конечно, это не единственное программное обеспечение. Другие, такие как SketchUp, также помогают в создании взаимосвязанных частей и содержат несколько пошаговых руководств.

Для тех из вас, кто хочет сделать это с нуля, вы также можете сами создать взаимосвязанные части!

- Ознакомьтесь с настройкой s на лазере

Хотя фабберы применяют настройки, я думаю, вам всем полезно знать, что мы видим на нашей стороне, когда мы кладем детали на лазерный резак!

Это экран, который мы видим для параметров печати на лазере.Чем выше мощность, тем сильнее лазер. Вам нужно немного увеличить мощность, чтобы полностью проработать вектор. Важно отметить, что более высокая мощность также приведет к более темным линиям. Вы можете изменить свои настройки, особенно для растра, в зависимости от того, насколько светлыми или темными вам нужны линии на вашем изображении.

Скорость – это скорость работы вашего лазера. Если он будет слишком быстрым, он может не резать полностью, но низкая скорость может привести к плавлению или возгоранию. Совет, если вас беспокоит обгорание детали, – выполнить векторную резку несколько раз на средней скорости, чтобы она в конечном итоге прошла.В большинстве случаев вы можете придерживаться умеренной скорости и все будет в порядке.

Частота имеет значение только для резки. Чем выше частота, тем чище срез. Вполне нормально иметь более низкую частоту, это предотвратит возгорание легковоспламеняющихся материалов!

- Убедитесь, что ваши линии не перекрывают друг друга.

Если вы хотите сохранить материалы, соприкасаться частями – неплохая идея, но вы не хотите, чтобы они накладывались друг на друга. Например, у вас есть связка треугольников.Вместо того, чтобы иметь 3 стороны, где они касаются, удалите одну из линий. Благодаря этому лазер проходит через область только один раз, и у вас будут более чистые детали и более быстрое время печати!

- Поиграйте с дизерингом изображения и направьте гравировку

Мне нравится дизеринг изображения! Это так весело !!! Эта статья в Википедии рассматривает некоторые из них, но когда я растрирую фотографии, мне нравится немного изменять сглаживание, чтобы повлиять на четкость изображения.Это особенно полезно, когда у вас изображение не самого высокого качества. Всегда лучше иметь высококачественное изображение, но изменение дизеринга может улучшить как высокое, так и низкое качество изображения.

Направление гравировки также немного затронуто. При гравировке на дереве лазер должен работать перпендикулярно волокну дерева, чтобы получить максимально четкий рез. Таким образом, в зависимости от того, как древесина входит в кровать, изменение этого направления может сделать деталь более четкой.

- Используйте векторную обрезку в ваших интересах

Теперь, когда мы установили, что некоторые настройки влияют на векторные и растровые линии, мы можем использовать их в наших интересах.Если вы хотите, чтобы что-то вроде буквы было более выражено, добавьте к ней векторные линии и сохраните частоту на низком уровне и сделайте скорость немного выше, чтобы она не проходила полностью, но все же получала эту красивую сплошную линию.

- B e min полный растр и вектор линий

При рисовании дизайна помните, хотите ли вы, чтобы линия была векторной или растровой. Также найдите свою технику, которая вам нравится, когда вы говорите лазеру о векторном или растровом изображении.Лично я предпочитаю устанавливать тонкую линию в CorelDraw. Это указывает машине, что это векторный разрез, а все остальные линии будут растрированы.

И то и другое не всегда нужно использовать. Сообщите нам, если вам нужны растровые или векторные линии! Если вы хотите только одно или другое. Изменение настройки лазера только на один предотвращает любые случайные ошибки нежелательных векторов или растров.

- Не бойтесь использовать волоконный лазер

Признаюсь, раньше волоконный лазер меня пугал! Какой материал безопасен в использовании? Какие настройки я должен использовать? Какой это должна быть форма? Выход за рамки лазера CO 2 может быть действительно стрессовым, но это не обязательно!