фото чертежи, видео как сделать

Подготовить инструмент – значит сделать половину дела. Эта истина хороша, если у мастера есть готовый инструмент. Однако, если в ходе работ вдруг может понадобиться что-то более сложное, чем отвертка и молоток, то часто приходится на ходу изобретать настоящие станки для выполнения сложных функций. Яркий пример такого станка — листогиб необходимый при работе с листами металла.

Из чего делать?

Назначение

Во время осуществления многих работ с листовым металлом, например, в кровельных работах, часто возникает необходимость в сгибании листов металла, в том числе — имеющих различное покрытие. При необходимости согнуть небольшой лист, эту работу можно выполнить с применением молотков, киянок, плоскогубцев.

Результат будет плачевным — искривленная, зазубренная поверхность, поцарапанное покрытие, кривая линия сгиба не позволят качественно выполнить всю работу, и не доставят эстетического удовольствия хозяину.

Схема

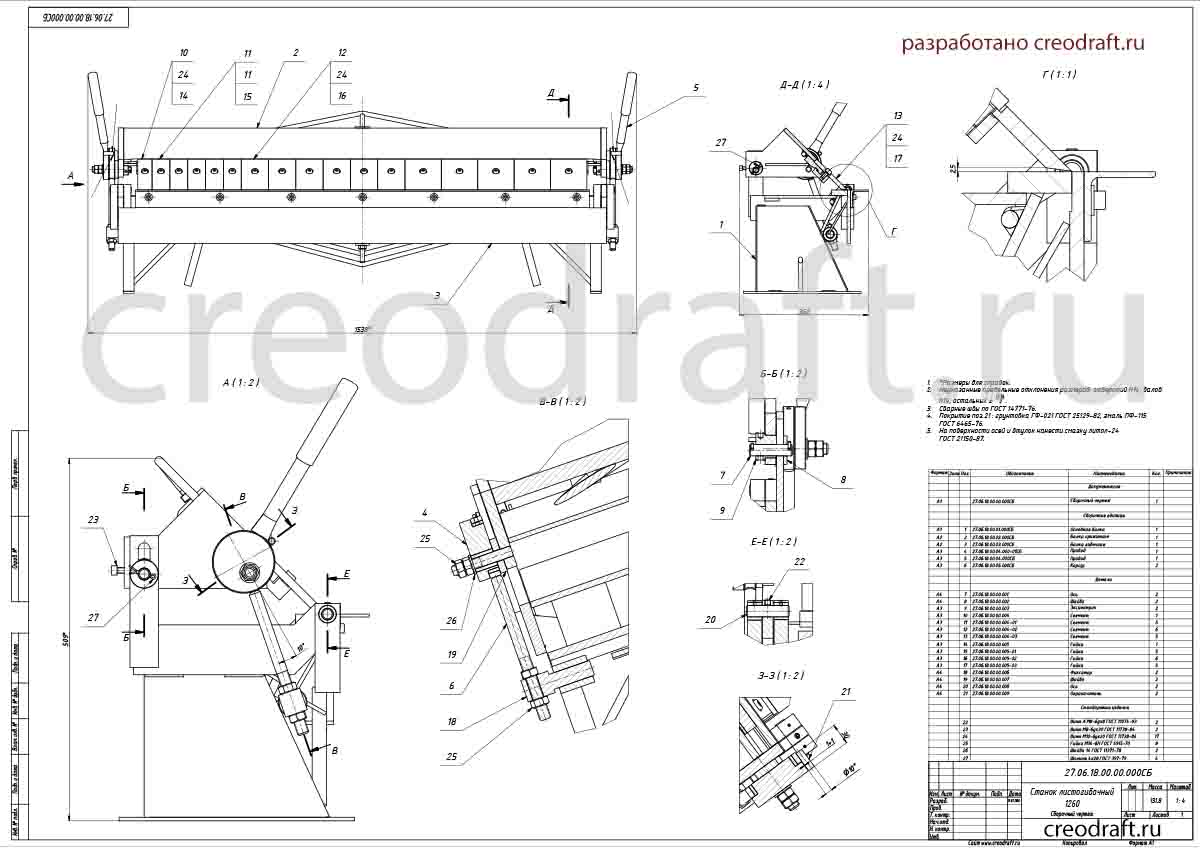

Для таких работ необходимо воспользоваться достаточно сложным оборудованием — листогибом. Можно купить готовый ручной станок, вроде представленного на фото, производства известного изготовителя. Однако это повлечет за собой дополнительные, весьма значительные, расходы, что приведет к увеличению стоимости всех работ. Более дешевый способ приобретения такого станка — изготовить самодельный листогиб своими руками. Для человека, знакомого с физическим трудом, умеющего обращаться с другими инструментами, это не составит особых проблем.

Устройство

Самостоятельно изобрести такой станок будет проблематично даже человеку, хорошо знакомому с основами сопромата. Однако в эру Интернета, изобретательство в этой области никому и не нужно — чертежи и описание как сделать листогиб своими руками можно легко найти на соответствующих сайтах.

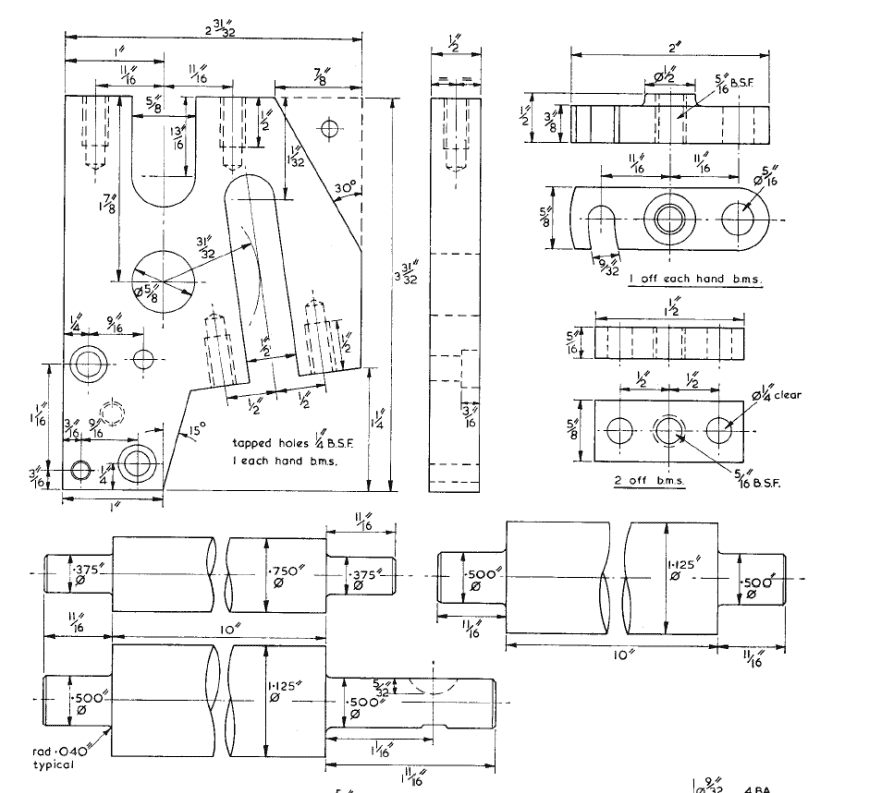

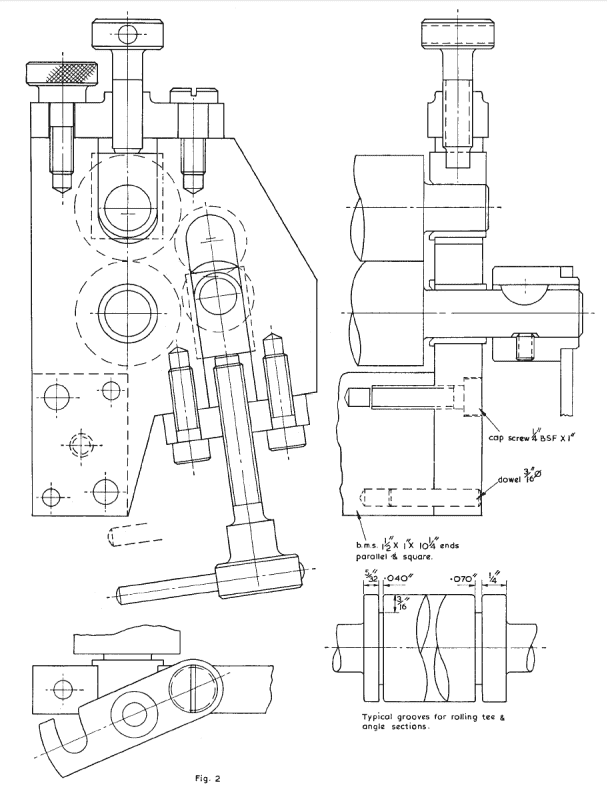

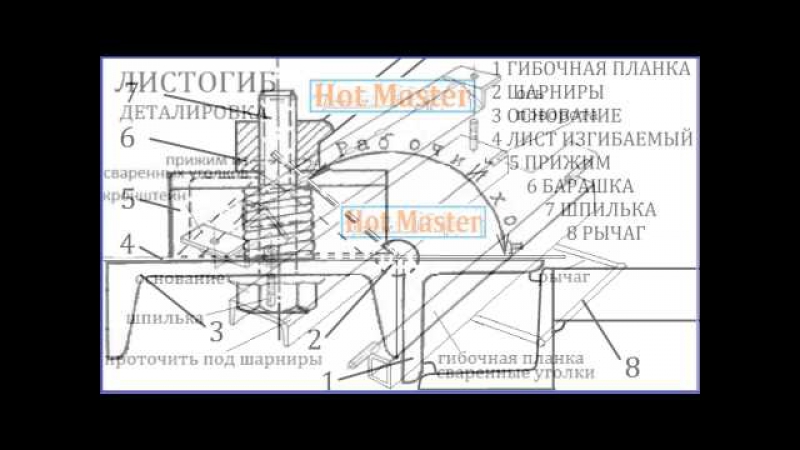

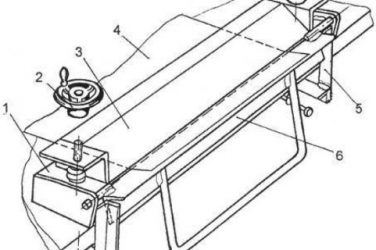

Основными деталями листогиба, показанного на чертеже являются:

- Основание — поверхность, предназначенная для установки остального оборудования и крепления заготовки.

Изготавливается из стального швеллера. Размеры выбираются в зависимости от размеров листов металла, обработка которых планируется;

Изготавливается из стального швеллера. Размеры выбираются в зависимости от размеров листов металла, обработка которых планируется; - Прижим — устройство, позволяющее сгибать лист. В обычном устройстве угол сгиба не превышает 90 градусов. Изготавливается из стального уголка, устанавливаемого на станину вершиной вверх. Для удобства установки у нему приваривается еще один такой же уголок, как показано на чертеже. Длина прижима должна быть несколько меньше длины основания, для обеспечения его надежного крепления и беспрепятственного функционирования. Крепится к основанию при помощи зажимных болтов;

- Обжимной пуансон — конструкция, изготовленная из стального уголка с приваренной к нему металлической рукояткой, позволяющая осуществлять сгибание листа. Ось пуансона должна совпадать с ребром уголка. В качестве оси применяют стальной прут.

Размеры деталей указанные на чертеже, могут меняться, в зависимости от области применения станка.

Сборка

Сборка самодельного листогиба, показанная на видео начинается с фиксации основания и пуансона при помощи струбцины. При этом, необходимо следить за тем, чтобы поверхность основания и рабочая поверхность пуансона находились в одной плоскости. Ось пуансона продевается в отверстия металлических пластин, называемых щечками, привариваемых к торцам основания. Ось крепится к щечкам при помощи сварки или прикручивается гайками.

При этом, необходимо следить за тем, чтобы поверхность основания и рабочая поверхность пуансона находились в одной плоскости. Ось пуансона продевается в отверстия металлических пластин, называемых щечками, привариваемых к торцам основания. Ось крепится к щечкам при помощи сварки или прикручивается гайками.

Точное расположение прижима определяется после нескольких пробных сгибов. Просверлив отверстия в основании, прикрепляем прижим к основанию при помощи прижимных болтов. Гайку, для крепления болтов приваривают к основанию, что позволяет при необходимости легко установить или снять прижим, пользуясь только одной гайкой на каждом болте, которую можно заменить на воротки.

Работа

Таким образом, чертежи листогиба ручного своими руками позволяют собрать устройство, работа которого показана на видео. Порядок работы следующий:

- Пуансон приводится в положение, при котором его рабочая поверхность устанавливается в одной плоскости с поверхностью основания.

Рукоятка пуансона в таком положении направлена вертикально вниз;

Рукоятка пуансона в таком положении направлена вертикально вниз; - С основания снимается прижим;

- На основание укладывается заготовка — металлический лист, ширина которого соответствует расстоянию между прижимными болтами;

- Прижим устанавливается на основание и закрепляется при помощи прижимных болтов;

- При помощи рукоятки пуансон приводится в движение и плотно придавливает лист к прижиму. При этом лист изгибается под нужным углом вокруг оси пуансона. Рукоятка оказывается в положении под углом в 45 градусов относительно поверхности основания.

В результате получается лист металла с ровной линией сгиба.

Применение и преимущества

Ручной листогиб применяется при необходимости проведения любых работ, связанных с сгибанием листов металла: изготовление металлический кожухов, корпусов, декоративных работах. Такое устройство хорошо иметь на даче, в гараже, Оно может понадобиться частному предпринимателю, занимающемуся обработкой металлов и изготовлением металлических изделий в небольших количествах.

Главное преимущество такого станка заключается в его мобильности, небольших размерах, относительной простоте устройства и сборки. Неоспоримым достоинством является возможность его использования в условиях отсутствия электричества. Такое устройство позволяет качественно согнуть любой подходящий по размерам лист металла, сохранив, при этом, ровность его поверхности, не повреждая покрытие листа, если оно имеется.

Недостатки

При всех достоинствах, самодельный листогиб имеет и недостатки, заключающиеся, в первую очередь, в безопасности. Изготовление такого устройства требует применение сварочного оборудования, обращение с которым требует определенных навыков и соблюдения требований безопасности. Некачественная сварка может не только привести к пожару во время ее осуществления, но и стать причиной некачественной работы самого устройства.

Ручной листогиб своими руками: видео и чертеж

Где берут детали из металла различных форм? Ответ — покупают готовыми либо изготавливают самостоятельно.

Не проще ли купить листогиб?

Наиболее насущный вопрос – цена листогибочного станка. Стоимость заводского листогибочного оборудование высока. Целесообразна такая затрата только в случае, если вы приобретаете такой станок для заработка, в противном случае он себя не окупит.

Кроме того, большая часть станков такого плана рассчитана на то, чтобы гнуть листы шириной до 3 м. Универсальным такой агрегат не назовешь, во-первых, он войдет не в любой гараж, во-вторых, механический привод неудобен для тонких работ, а гидравлика сложна и дорогостояща. В-третьих, затраты энергии для изготовления небольших деталей не оправдают себя.

Остается лишь вариант с ручным приводом, который можно изготовить своими руками!

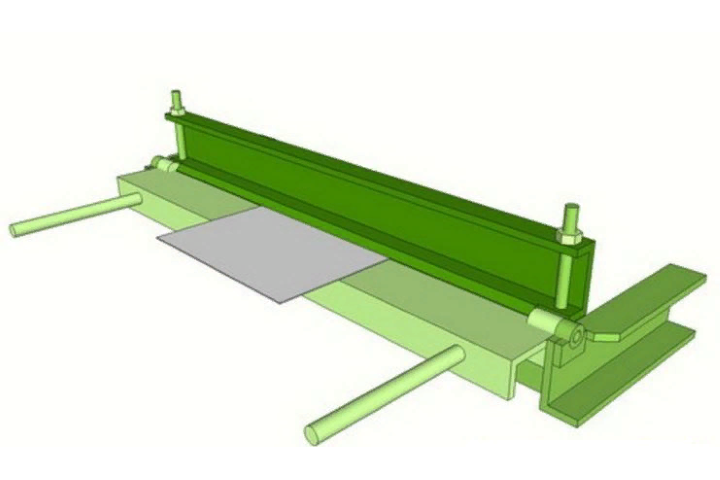

Простейший станок-листогиб своими руками

Сооружение самодельного ручного листогиба сэкономит ваши деньги и будет настоящей находкой всякий раз, когда нужно иметь дело с листовым железом. Благо в интернете можно найти самые разные чертежи с описаниями. Все предлагаемые модели разные, но можно найти общее в конструкции всех вариантов любого листогибочного станка:

- Прижим;

- Обжимной пуансон;

- Ручка-рычаг;

- Основания.

Кстати, все детали вовсе не обязательно изготавливать из металла, можно использовать и дерево. Прочности древесины достаточно, чтобы обработать тонкие алюминиевые или железные листы. Обычная древесина для этого, конечно, мягковата, лучше брать твердые породы вроде дуба, ясеня, ореха и т.д. Но на крайний случай простейшего гаражного листогиба подойдет и сосновый материал.

За основу возьмите представленные чертежи:

Иначе идеально прямой угол сделать будет невозможно.

Иначе идеально прямой угол сделать будет невозможно.Секрет! Чтобы делать точные изгибы, нужно в предполагаемом месте изгиба сделать надпил, который будет направлять процесс в нужное русло.

Ручной листогиб для толстых листов своими руками

Для изготовления деталей из тонколистового металла сгодиться и самый простой вариант из дерева и минимума металлических элементов. Тогда как для обработки толстых листов нужны будут мощные швеллеры и уголки. Элементы конструкции те же что и в предыдущем листогибе: основание, прижим, рычаг и обжимной паунсон.

Материалы

Материал для ручного листогиба:

- Для основания подойдет швеллер №6,5 или №8;

- Для прижима берем швеллер №5;

- Для пуансона нужен уголок №5 с максимально толстыми стенками;

- Для ручки-рычага подойдет арматура диаметром в 15 мм;

- Прут в 10 мм, листовой металл для «щечек».

Хотя конструкция по своему принципу не отличается от первого варианта, тут не обойтись без сварочного аппарата.

Последовательность работ

Приступаем к выполнению работ:

Теперь проводим тестовую гибку какого-нибудь тонкого листа металла. В это время производится регулировка положения щечек относительно основания – теперь их можно приварить капитально;

Теперь проводим тестовую гибку какого-нибудь тонкого листа металла. В это время производится регулировка положения щечек относительно основания – теперь их можно приварить капитально;Окончательная обработка деталей

Некоторые рекомендуют просто пройтись по прижиму напильником или, что еще более диковинно, болгаркой. Однако вы должны осознавать, что такая обработка плоскости прижима не даст идеальной точности – допустимая неровность этого элемента всего 0,2 мм. Напильником такой точности не достичь, а при некачественной обработке ваши листы после гибки будут волнистыми.

Напильником такой точности не достичь, а при некачественной обработке ваши листы после гибки будут волнистыми.

Для домашнего пользования это еще сгодится, но если вы решили профессионально выполнять какие-либо работы, то это недопустимо. Выход один – отдать прижим на фрезеровку, но делать это нужно после окончательной сборки. Когда все нюансы, которые могли проявиться, уже проявились, тогда фрезеровка действительно поможет все выровнять все до приличного результата.

Как видите, в условиях гаража можно выполнить замечательные ручные листогибочные станки. Выбирайте вариант, который вам нужен, и сделайте своими руками простой станок для тонкого металла либо более серьезный станок из швеллеров и уголков для работы с толстыми листами. Чертежи с пошаговым описанием и мастер-класс на видео вам помогут. Советуем вам нагревать листы в местах изгиба, чтобы работы происходила еще более быстро и легко.

youtube.com/embed/aetTPS7L4c0″/>

Источник

Самодельные листогибочные станки (листогибы)

Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т.д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

Блок: 1/4 | Кол-во символов: 357

Источник: https://stroychik.ru/tools/samodelnye-listogiby

Виды листогибочных станков и особенности их конструкции

Перед тем, как начать своими руками собирать ручной агрегат, стоит точно определиться с объемами и перечнем работ, которые в дальнейшем будет исполнять новое устройство. Ведь в зависимости от назначения данного агрегата может меняться и конструктивная схема приспособления.

Из всех имеющихся на сегодняшний день решений наиболее простым листогибом в конструктивном плане является изделие, которое гнет листовой металл за счет специального траверса. Подобное приспособление пригодится, если вы работаете с материалом шириной не больше полуметра, позволяя без дополнительных устройств согнуть металл под углом 90 градусов только при помощи сил собственных рук.

Подобное приспособление пригодится, если вы работаете с материалом шириной не больше полуметра, позволяя без дополнительных устройств согнуть металл под углом 90 градусов только при помощи сил собственных рук.

Материал фиксируется в тисках либо струбцинами, где гнутье осуществляется благодаря большому давлению от траверса.

Иногда из-за большой упругости материала довольно сложно добиться угла в точные 90 градусов. Исправить ситуацию помогает специальная проставка (на рис. справа), имеющая вид обычной полосы металла.

Куда сложнее в изготовлении оказывается листогибочный пресс, состоящий из пуансона и матрицы. В этом случае листовой металл размещается прямо на матрице, где нужный профиль заготовке придается благодаря опускающемуся сверху пуансону.

Листогибочный пресс, в отличие от станка, не получил широкого распространения из-за большой массы и сложной конструкции.

Да и работать с ним в домашних условиях не всегда бывает безопасно!

Рассмотрим вариант сборки листогиба своими руками, который будет функционировать в паре с гидропрессом. Если дома вы уже имеете пресс, то дополнить его устройством для сгибания металла будет несложно.

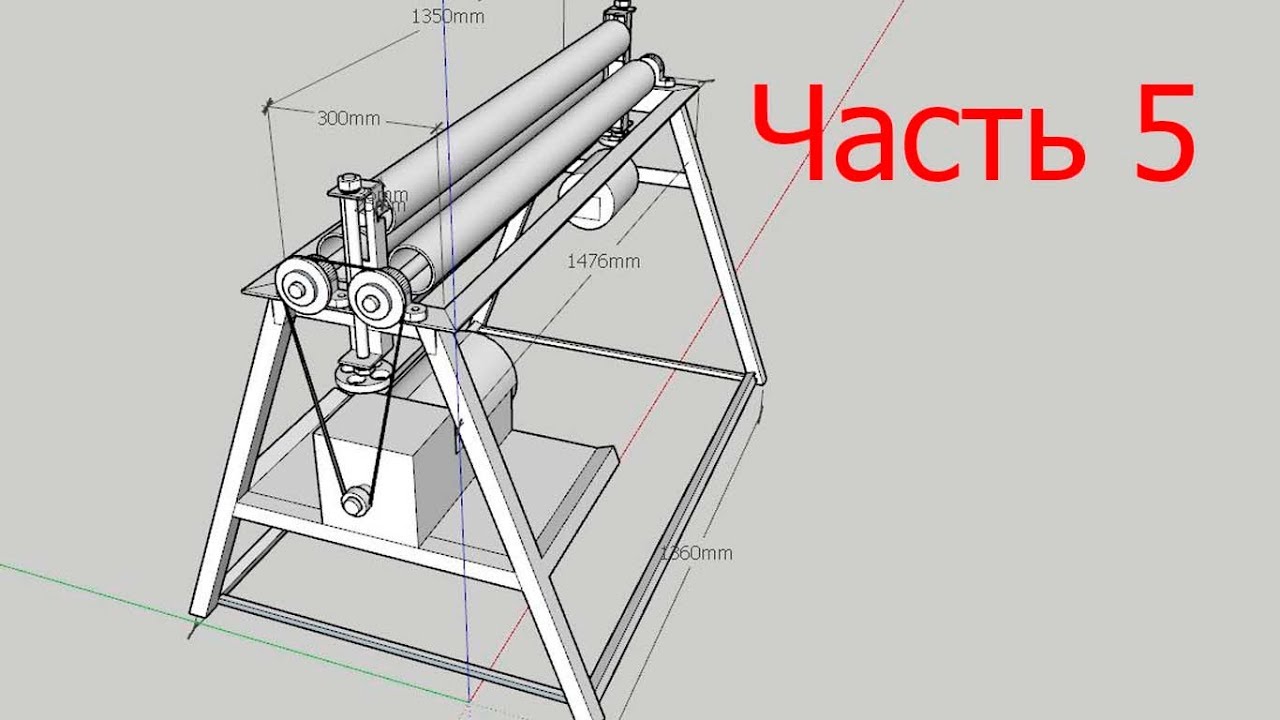

Практика показывает, что более совершенным в работе был и остается листогибочный станок, работа которого осуществляется за счет 3 валов. Такой агрегат еще иногда называется проходным. Главным достоинством его выступает то, что приспособление дает возможность реализовать металлические заготовки с разным углом изгиба. Станок для гибки металла может комплектоваться как электрическим, так и ручным приводом, позволяя мастерам реализовать самую разную конструкцию.

- Протяжной листогиб может дополнительно оснащаться траверсой, прижимом и опорой, позволяя использовать его для ручной гибки материала. Подобного рода станки оснащаются различными валами, которые всегда можно приобрести отдельно, сделав устройство более универсальным.

- Профилированные вальцы применяются, как правило, с целью придать нужный угол элементам кровельных конструкций, будь то отбортовки, коньки, водостоки, ендовы и т.п.

- Вальцы, имеющие гладкую рабочую поверхность, применяются в большинстве случаев, когда необходимо провести жестяные работы, например, сделать секции труб большего диаметра или выгнуть заготовки.

Блок: 2/10 | Кол-во символов: 2727

Источник: https://ProStrouky.ru/instrumenty-i-oborudovanie/listogib-svoimi-rukami-instrukciya-i-chertezhi-dlya-samostoyatelnoj-sborki.html

С чего начать изготовление листогибочного станка

Чтобы сделать станок для гнутья листового металла, вам понадобится чертеж такого устройства или его подробные фото. Кроме того, следует учесть ряд таких важных факторов, как усилие, которое необходимо будет приложить для использования листогибочного станка, его масса и габариты (от которых зависит мобильность), себестоимость и доступность комплектующих. В итоге получаем следующие исходные параметры.

В итоге получаем следующие исходные параметры.

- Максимальная ширина листа, который необходимо будет гнуть, – 1 м.

- Максимальная толщина листового материала: оцинковка – 0,6 мм, алюминий – 0,7 мм, медь – 1 мм.

- Количество рабочих циклов, которые будут осуществляться без переналадки или ремонта, – 1200.

- Максимальный угол сгиба металлопрофиля, получаемый без ручной доводки, – 120 градусов.

- Крайне нежелательно использование заготовок из специальных сталей (например, из нержавейки).

- В конструкции листогиба следует избегать сварных соединений, плохо переносящих знакопеременные нагрузки.

- Следует максимально ограничить количество деталей листогибочного станка, которые вам необходимо будет заказывать на стороне, прибегая к помощи токарей или фрезеровщиков.

Очень сложно найти чертеж устройства, которое бы удовлетворяло всем этим требованиям, но можно доработать наиболее удачное из них.

Блок: 3/10 | Кол-во символов: 1317

Источник: http://met-all. org/oborudovanie/prochee/listogibochnyi-stanok-svoimi-rukami.html

org/oborudovanie/prochee/listogibochnyi-stanok-svoimi-rukami.html

Пошаговая инструкция по изготовлению листогиба своими руками

Для создания такого станка потребуются:

- Швеллер шириной 25 см

- 2 прочных металлических уголка из стали потолще, две трубы диаметром ½ дюйма и 3/4 дюйма

- 2 3/4-дюймовые гайки

- 2 3/4-дюймовые резьбовые пробки

- 2 3/4-дюймовые муфты

- 2 3/4-дюймовые металлические шайбы

- 2 болта для фиксации стальных уголков (на фото их нет)

Для начала с швеллера была снята вся ржавчина и сделаны замеры и вырезы в тех местах, где будут размещены петли.

Далее небольшие отрезки 3/4-дюймовой трубы были отрезаны для того, чтобы затем сделать из них петли.

Такие же запилы, как в швеллере, нужно выполнить и в металлических уголках

Затем сверлятся отверстия под фиксирующие болты в швеллере и одном из уголков.

После чего уголок скрепляется со швеллером. Это соединение не должно быть очень тугим, так как между данными двумя деталями затем будет укладываться металлический лист, который нужно будет согнуть.

Если нет возможности или времени выполнять прижим с помощью болтов, для этих целей можно использовать струбцины, как в этом примере:

Далле следует изготовление петель. Для этого нужно правильно приварить метллические отрезки трубы 3/4 дюйма. От того, насколько ровно они будут установлены зависит точность работы станка в дальнейшем.

Боковые меньшие трубки крепятся к швеллеру, а центровой длинный отрезок — ко второму уголку.

Теперь нужно изготовить оси для работы петель. Они сделаны из трубы диаметром ½ дюйма, приваренной к 3/4-дюймовым гайкам.

В качестве ручек были взяты две трубы по 75 см, на концы которых были приварены 3/4-дюймовые резьбовые пробки, а 3/4-дюймовые муфты нужно приварить ко второму уголку снизу.

Для установки листа нужно фиксирующие болты ослабить на необходимое расстояние. После закладки листа болты снова зажимаются и выполняются поворот второго швеллера вверх с помощью ручек.

А так выглядит результат работы станка:

Чтобы получить изгибы круговой формы можно попробовать сделать такую конструкцию.

Чертежи прилагаются.

Достаточно сложная конструкция, требует большого опыта в работе с металлическими деталями.

Блок: 3/3 | Кол-во символов: 2830

Источник: https://silastroy.com/materials/listogibochnyj-stanok-svoimi-rukami-chertezhi.html

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Вальцевый листогиб

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

youtube.com/embed/qeO0eRM37UE”/>

Блок: 4/4 | Кол-во символов: 1128

Источник: https://stroychik.ru/tools/samodelnye-listogiby

Дополнительные приспособления

Для удобства работы, прижимной уголок можно подпружинить, а вместо обычных гаек применить барашковые. На таком приспособлении удобно работать роликовым ножом, используя верхний прижим в качестве направляющей линейки.

Блок: 4/5 | Кол-во символов: 247

Источник: http://obinstrumente.ru/ruchnoj-instrument/delaem-listogib-svoimi-rukami.html

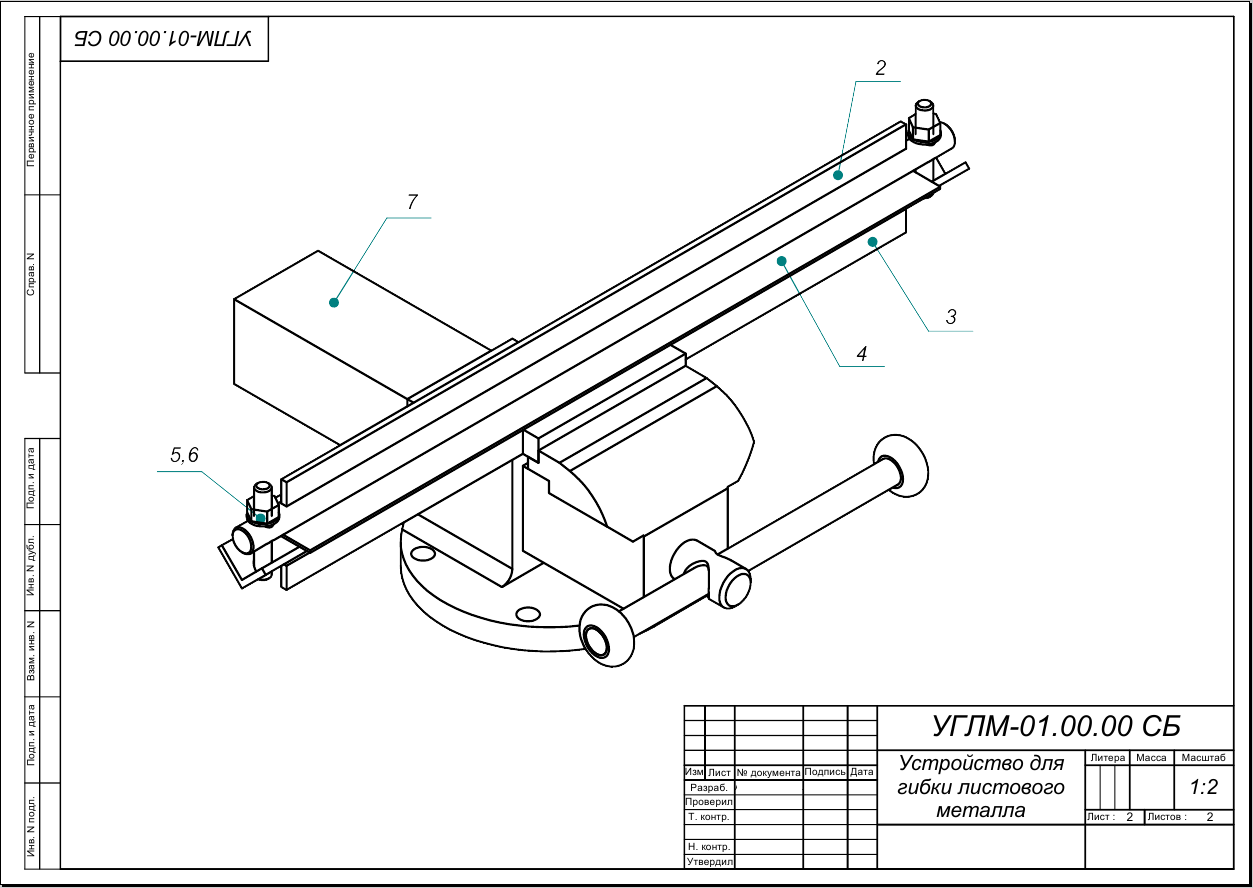

Конструкция в сборе

После сборки усовершенствованное приспособление для получения металлопрофиля выглядит следующим образом:

Листогиб в собранном виде

- укрепленная опорная балка;

- маховик – резьбовой элемент;

- балка, обеспечивающая прижим заготовки;

- струбцина для крепления устройства к рабочему столу;

- траверса, с помощью которой, собственно, и можно согнуть обрабатываемую заготовку.

На чертежах указаны прижимные маховики, которые на практике мало у кого найдутся. Чаще используют обычные винты с приваренными воротками. После приварки воротков необходимо обязательно прогнать резьбу на них, так как сварка может повлиять на нее крайне отрицательно.

Блок: 5/10 | Кол-во символов: 667

Источник: http://met-all.org/oborudovanie/prochee/listogibochnyi-stanok-svoimi-rukami.html

Временная конструкция по упрощенной схеме

Рассмотренный вариант листогиба делается для регулярных работ, и фактически является стационарным устройством. Если вам необходимо срочно выполнить разовую работу по изготовлению жестяных изделий – можно создать более простое устройство.

Для изготовления понадобятся:

- Три уголка 40-50 мм, ширина по вашим потребностям;

- Пара дверных петель;

- Две мощные струбцины;

- Два прута (круга) в качестве ручек.

Два уголка скрепляются между собой петлями, как можно более плотно.

Третий, более короткий уголок, при помощи струбцин прижимает заготовку и нижнюю траверсу к верстаку. Такой станок не слишком удобен, но это компенсируется простотой изготовления. Вариант изготовления выбирать вам.

Видео инструкция по изготовлению самодельного листогиба

Интересная статья на тему как собрать трубогиб своими руками. Доступные схемы и чертежи, а так же видео и подробное описание сборки.

Блок: 5/5 | Кол-во символов: 962

Источник: http://obinstrumente.ru/ruchnoj-instrument/delaem-listogib-svoimi-rukami.html

Чертежи еще одного варианта листогиба

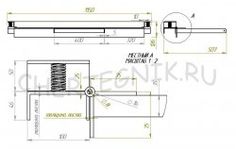

Подробные чертежи очень схожего по конструкции листогиба, но отличающегося креплением траверсы. На схемах приведены размеры, которые, конечно же, можно менять в зависимости от предполагаемой эксплуатации станка.

Еще один вариант листогиба: траверса поднята

Блок: 6/10 | Кол-во символов: 313

Источник: http://met-all.org/oborudovanie/prochee/listogibochnyi-stanok-svoimi-rukami.html

Еще чертежи листогибочного станка

Ниже представлены чертежи листогибов, которые по своей конструкции сильно похожи на рассмотренные выше варианты. Единственное различие по большей части кроется в креплении траверсы. На схемах предложены размеры, которые, при желании, можно корректировать под собственные нужды и особенности эксплуатации станка.

Блок: 6/10 | Кол-во символов: 344

Источник: https://ProStrouky.ru/instrumenty-i-oborudovanie/listogib-svoimi-rukami-instrukciya-i-chertezhi-dlya-samostoyatelnoj-sborki.html

Как изготовить самодельный листогиб

Простейшая конструкция – зажать край листа между стальным уголком и правилом (или двумя уголками) при помощи струбцины, и гнуть заготовку руками. Именно так обычно создаются простейшие элементы кровли.

ВАЖНО! Все работы с металлом необходимо выполнять в защитных рукавицах.

Однако траверсный листогиб вполне реально изготовить самостоятельно. Требуется точность разметки и терпение.

Конструкция и принцип работы видны на чертежах.

Рассмотрим сборку пошагово.

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

Уголок нарезаем болгаркой на куски по 1 метру.

Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм.

Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

ВАЖНО! От качества подгонки этих элементов зависит будущий люфт поворотного механизма.

Тщательно измеряем и размечаем на уголке выборку для крепления оси.

Строго по размеру стачиваем лыски для установки полуосей. Это нужно сделать максимально точно, чтобы не тратить время и материал на последующую подгонку.

Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы.

Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

В результате должна получиться конструкция, с идеальной соосностью в торцах.

Приставляем уголки друг к другу.

Делаем разметку выборки на втором уголке строго напротив осей первого уголка.

Углы относительно друг друга должны быть расположены следующим образом:

Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки. Привариваем петли на второй уголок с обеих сторон.

Уголки должны свободно вращаться друг относительно друга на петлях. При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной.

Прижимной уголок будет располагаться следующим образом:

Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке.

Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

ВАЖНО! Кромка должна остаться идеально ровной, именно по ней будет проходить линия сгиба. В случае неровностей возможны заломы и складки на заготовке.

Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе.

В центре траверсы также делаем отверстие, но болт не привариваем. Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось.

Болты нужны для прижима заготовки к траверсе при изгибе. Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается.

Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть.

Рукояти привариваем с нижней части поворотного уголка (траверсы).

Далее изготавливаем станину для листогиба. Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато. При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает.

Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Блок: 3/5 | Кол-во символов: 4306

Источник: http://obinstrumente.ru/ruchnoj-instrument/delaem-listogib-svoimi-rukami.html

Как выбрать листогиб?

Для правильного выбора устройства для создания гнутых элементов из металлопрофиля стоит придерживаться следующих правил:

- Мастерам, которые занимаются жестяными работами и сборкой составляющих кровельных конструкций на постоянной основе, пригодится заводское устройство для гнутья металлических листов;

- Для периодического домашнего использования человеку, нуждающемуся в листогибочном станке, вполне подойдет простая конструкция, собранная из подручных материалов своими руками;

- Ручной станок для изготовления профилированного листа необходим работникам, профессионально занимающимся производством деталей для кровельных систем. Для данного класса мастеров наиболее оптимальным выбором станет профессиональное устройство, выделяющееся большей долговечностью и надежностью;

- Людям, что периодически берутся за заказы по сборке кровель, пригодится заг-машина и ручной листогиб.

Если вы планируете пользоваться самодельным листогибочным станком для работы на постоянном потоке, то приготовьтесь к тому, что в какой-то период времени ваш «цех» может приостановить свою деятельность на время по причине поломки. Связано это с тем, что домашние мастера, как правило, используют сталь для сборки листогиба, которая просто не выдерживает большой нагрузки!

Для менее интенсивного бытового использования же станок, собранный своими руками, годится как нельзя лучше, позволяя сэкономить часть средств и становясь отличным помощником в работе. Важно учитывать данный нюанс и не надеяться, что самодельный агрегат проявит чудеса производительности и выносливости!

Перед тем, как начать собирать листогибочный станок своими руками, рекомендуется не только тщательно ознакомиться с различными вариантами чертежей, но и просмотреть специальные видео. Вполне вероятно, что габариты описанного решения для кого-то окажутся чересчур мелкими, тогда можно присмотреться к моделям более крупного размера, которые уже не будут выступать в качестве мобильного устройства, становясь выбором в пользу частного цеха.

Блок: 8/10 | Кол-во символов: 2001

Источник: https://ProStrouky.ru/instrumenty-i-oborudovanie/listogib-svoimi-rukami-instrukciya-i-chertezhi-dlya-samostoyatelnoj-sborki.html

Количество использованных доноров: 5

Информация по каждому донору:

- https://ProStrouky.ru/instrumenty-i-oborudovanie/listogib-svoimi-rukami-instrukciya-i-chertezhi-dlya-samostoyatelnoj-sborki.html: использовано 3 блоков из 10, кол-во символов 5072 (29%)

- http://met-all.org/oborudovanie/prochee/listogibochnyi-stanok-svoimi-rukami.html: использовано 3 блоков из 10, кол-во символов 2297 (13%)

- https://silastroy.com/materials/listogibochnyj-stanok-svoimi-rukami-chertezhi.html: использовано 1 блоков из 3, кол-во символов 2830 (16%)

- http://obinstrumente.ru/ruchnoj-instrument/delaem-listogib-svoimi-rukami.html: использовано 3 блоков из 5, кол-во символов 5515 (32%)

- https://stroychik.ru/tools/samodelnye-listogiby: использовано 2 блоков из 4, кол-во символов 1485 (9%)

8 ошибок, которых следует избегать при проектировании деталей из листового металла

1. Использование готовых 3D-моделей детали без изгибов

Это, вероятно, самая основная проблема, которую мы видим. Листовой металл плоский и должен быть согнут, сформирован, разрезан, обработан лазером, а иногда и должен быть доведен до его окончательной формы. Это очень практичный процесс. Если вы проектируете деталь из листового металла как твердый объект, важно, чтобы вы отправили нам файл САПР, который выглядит сложенным, но показывает, где должны идти изгибы. В связи с этим, поскольку сырье представляет собой отдельные листы металла, вся деталь должна иметь одинаковую толщину материала.Например, если вы создаете деталь, в которой используется алюминий толщиной 0,125 дюйма (3,175 мм), вся ваша деталь должна быть такой же толщины.

2. Размещение элементов слишком близко к линиям сгиба

Быстрый способ создать трудности во время производства – разместить отверстия, выступы или другие элементы слишком близко к изгибу. Итак, как близко вы можете подойти? Просто следуйте правилу 4T. Держите все элементы толщиной не менее 4х на расстоянии от линий сгиба. Итак, если ваш дизайн говорит нам использовать медь 0,050 дюйма (1,27 мм), дайте вашей характеристике как минимум 0.Зазор 200 дюймов (5,08 мм). Если вы этого не сделаете, деталь будет неудобно деформироваться в листогибочном прессе, а это никому не нужно.

3. Проектирование идеально перпендикулярных углов из листового металла

Когда вы сгибаете листовой металл на листогибочном прессе, полученный изгиб не образует идеального угла в 90 градусов. Вместо этого у инструмента есть закругленный наконечник, который добавляет радиус изгибу. Если вы измерите длину этой области сгиба и разделите ее на два, вы получите радиус изгиба , значение, которое определяется инструментом, который его сделал.Если размер этой кривой важен для вас, убедитесь, что вы указали его в своей модели.

Самый распространенный внутренний радиус изгиба (и наше значение по умолчанию) составляет 0,030 дюйма (0,762 мм). Важно помнить, что внешний радиус изгиба – радиус изгиба, образующийся на стороне матрицы гибочного набора инструментов – равен толщине материала плюс внутренний радиус изгиба.

Некоторым дизайнерам нравится создавать фантазии и создавать разные радиусы для каждого изгиба детали. Хотите сэкономить? Используйте одинаковый радиус для всех изгибов.Когда вашему производителю не нужно менять инструменты, вы экономите на затратах на рабочую силу.

Семь улучшений для чертежей листового металла – Drew

Это обновление касается листового металла.

Мы добавили семь способов, которые помогут вам создавать рисунки еще быстрее.

Итак, давайте углубимся.

Все улучшения для Drew версии 2.6

Для листового металла / разверток

- Скрыть / показать линии сгиба

- Скрыть / показать примечания к сгибу

- Удалить указатели центра

- Показать ограничивающую рамку

- Повернуть вид так, чтобы длинный край лежал ровно

- Умный переворот, чтобы большинство изгибов было вверх

- Добавить размер толщины

Другие улучшения

- Добавлены ярлыки для навигации по страницам

- Добавить внешние размеры к новому чертежу

- Улучшена сжатая версия пользовательский интерфейс

- Удалить кнопку отмены

- Встроенная справка заменена ссылкой на онлайн-базу знаний

Листовой металл + улучшения развертки

В Drew можно создавать два вида листов с помощью развертки:

- Обычный лист с одним или несколькими 2D-видами, а также масштабированный вид плоского массива.

- Лист с разверткой с видом развертки 1: 1.

Наша цель – позволить вам настроить оба этих листа независимо. Это позволяет создавать их с одним набором настроек:

1. Скрыть / отобразить линии сгиба

SOLIDWORKS создает субконфигурацию развертки для каждого тела из листового металла. В этой конфигурации есть два эскиза: один с линиями сгиба и один с ограничивающей рамкой.

Линии изгиба отображаются по умолчанию.Но вы, возможно, не захотите видеть их для плоского изображения 1: 1, которое отправляется на лазерный резак.

Итак, мы позволяем скрыть линии сгиба.

Вы можете включить их скрытие для обычных листов, для листов с разверткой или для того и другого.

2. Скрыть / показать примечания по сгибу

Обычно вы можете включать и выключать примечания по сгибу в свойствах вида. Щелкните правой кнопкой мыши> Свойства> Показать примечания по сгибу листового металла.

Но теперь вы можете сохранить свои предпочтения в Дрю. Отныне все развертки будут исправлены сразу же!

3.Удаление меток центра

Обычно метки центра не вырезают и не гравируют. Так почему они добавляются автоматически?

SOLIDWORKS имеет несколько настроек для указателей центра. Эти настройки хранятся в вашем шаблоне чертежа .

Поскольку указатели центра очень полезны в других видах, мы нашли способ временно отключить эти настройки при создании вида развертки. Так что технически мы не удаляем , они никогда не добавляются.

4. Показать ограничивающую рамку

Ограничивающая рамка – это наименьший прямоугольник, который SOLIDWORKS может перемещать по развертке.

Как и линии сгиба, ограничивающая рамка представляет собой эскиз, который хранится в подконфигурации развертки.

SOLIDWORKS по умолчанию скрывает ограничивающую рамку. Мы позволяем вам это показать.

5. Повернуть вид так, чтобы длинный край лежал ровно

Дрю уже мог автоматически добавлять внешние размеры (длину и ширину) к листу с разверткой.

Но теперь мы сделали эту функцию более полезной, повернув представление.

Вы можете сделать длинный край прямоугольника ограничительной рамки горизонтальным или вертикальным.

Я позволю вам решить, какой из этих представлений более полезен:

6. Умный переворот, чтобы большинство изгибов было вверх

Гибочные прессы создают только UP-изгибы.

Это означает, что каждый раз, когда оператор станка видит изгиб вниз, ему нужно перевернуть вид в своей голове (и в действительности).

Итак, мы создали функцию интеллектуального переворота, чтобы помочь оператору.

Когда вы добавляете развертку, Дрю следит за тем, чтобы большинство изгибов было направлено вверх. Просто как тот.

7. Добавить размер толщины

Дрю уже мог добавлять внешние размеры к виду. Но с этим обновлением мы продолжаем попытки добавить размер толщины листового металла, пока не найдем работающий вид.

Итак, всего одним щелчком мыши , теперь вы можете добавить эти четыре измерения.

Обзор всех настроек листового металла / развертки

Дрю использует чертежи для создания наборов настроек.

Вы можете создать один или несколько для своей компании, а также по одному для каждого клиента, у которого есть собственные шаблоны и форматы листов.

Это новый список предпочтений для видов развертки.

И вкратце:

Другие улучшения в этом обновлении

1. Добавлены ярлыки для навигации по страницам

У Дрю есть эти кнопки для быстрого просмотра листа чертежа:

Теперь мы добавили сочетания клавиш для сделать просмотр еще проще.Ярлыки: «Главная», «Страница вверх», «Страница вниз» и «Конец».

Убедитесь, что область задач Drew находится в фокусе, например, сначала щелкнув пустое место.

Здесь вы можете найти все доступные ярлыки.

2. Добавление внешних размеров к новому чертежу

Drew теперь может добавлять внешние размеры сразу после нового чертежа.

Если у вас круглая деталь, мы добавим размеры диаметра. Если у вас деталь из листового металла, мы добавим размер толщины. Во всех остальных случаях мы добавляем горизонтальные и вертикальные размеры.

Примечание : Добавление размеров к скругленным формам может занять несколько секунд.

Это связано с тем, что SOLIDWORKS необходимо найти спроецированные кромки (они называют их кромками силуэтов), которые явно не присутствуют в модели. Это занимает около 1 секунды на каждую кромку, и этого не избежать.

3. Улучшена сжатая версия пользовательского интерфейса.

Недавно мы добавили много функций, а значит, и кнопок. Из-за этого пользовательский интерфейс становился более тесным и хаотичным.

У большинства пользователей все еще есть экран Full HD 1920 × 1080 с довольно ограниченным вертикальным пространством. Итак, мы создали сжатую версию пользовательского интерфейса, которая занимает меньше пикселей по вертикали. В этом обновлении мы улучшили обнаружение этих маленьких экранов, чтобы при необходимости отображать сжатую версию.

4. Удалена кнопка «Отменить».

Когда у нас было достаточно свободного места, кнопка «Отменить» была хорошим дополнением для закрытия нового чертежа без сохранения.

Но мы решили его убрать, чтобы освободить место для более ценных функций.

Ошибки исправлены

Мы заметили несколько сообщений об ошибках в нашем журнале. Эти ошибки не вызывали сбоев у наших пользователей, возможно, они их даже не заметили. Мы все равно их исправили.

- Исправлена попытка подсчета сопряжений для сборок SpeedPak

- Исправлена попытка обновить регистр для файлов шаблонов

- Исправлено вращение и переворачивание вида развертки для существующих чертежей

- Исправлено обновление угла развертки

Заключение

Вот и все , семь приятных улучшений для чертежей листового металла.

Теперь вы можете полностью настроить развертку для обычных листов и для листов с разверткой.

Plus: очень быстрые сочетания клавиш для просмотра листов чертежей. Кажется, они работают даже быстрее, чем обычные ярлыки SOLIDWORKS!

Далее: пакетная обработка

В следующем обновлении мы сосредоточимся на таких улучшениях, как:

- Создание листа для каждой конфигурации

- Создание чертежа для каждого компонента сборки

- Сортировка листов по номеру позиции спецификации

- Переименование все листы

На этом пока все.Попробуйте сами:

6 Обычный процесс формовки листового металла

Состоящий из тонких и плоских кусков металла, обычно из стали или алюминия, листовой металл играет важную роль в строительстве и обрабатывающей промышленности. В строительной отрасли его используют в качестве панелей для зданий и домов. В обрабатывающей промышленности листовой металл используется для изготовления автомобильных компонентов, тяжелого оборудования, полов и многого другого. Однако при производстве листового металла компании часто используют один или несколько из следующих процессов формования.

# 1) Керлинг

Curling – это процесс формования листового металла, который используется для сглаживания острых и неровных краев листового металла. После первоначального изготовления листовой металл часто имеет острые края с заусенцами. Скручивание – это процесс формования, который включает в себя удаление заусенцев с листового металла для получения гладких краев.

# 2) Гибка

Другой распространенный процесс формования листового металла – это гибка. Компании обычно выполняют гибку листового металла с помощью тормозного пресса или аналогичного машинного пресса.Листовой металл помещается на матрицу, после чего пуансон прижимается к листу. На самом деле при гибке в листовом металле не образуются отверстия. Скорее, он оправдывает своего тезку, «гнув» листовой металл в форме матрицы.

# 3) Гладильная

Листовой металл также можно гладить для получения однородной толщины. Например, большинство алюминиевых банок изготовлено из гладкого алюминия. В необработанном состоянии алюминиевый лист слишком толстый для банок для напитков, поэтому его гладят, чтобы получить более тонкий и однородный состав.При глажке используется пробойник, чтобы зажать листовой металл между двумя штампами.

# 4) Лазерная резка

В последние годы лазерная резка становится все более распространенным процессом формования листового металла. При лазерной резке листовой металл подвергается воздействию мощного лазера, прожигающего отверстия в металле. Это более быстрый и точный метод резки, который может выполняться даже автоматически с помощью станка для лазерной резки с числовым программным управлением (ЧПУ).

# 5) Гидроформинг

Менее известным процессом формования листового металла является гидроформование.Как и глубокая вытяжка, гидроформование включает растягивание заготовки над штампом. Итак, в чем разница между гидроформовкой и глубокой вытяжкой? Ключевое различие между этими двумя процессами заключается в том, что глубокая вытяжка требует многократного уменьшения вытяжки, тогда как гидроформование выполняется всего за один этап.

# 6) Перфорация

Наконец, штамповка – это процесс формования листового металла, который включает использование штампа и штампа для создания отверстий в листовом металле. Листовой металл помещается между пуансоном и матрицей.Затем пуансон вдавливается в листовой металл, образуя отверстие.

Нет тегов для этого сообщения.От размера к формованному виду, а не к развертке

В любой ситуации трудно смотреть, как ваша тяжелая работа идет напрасно. Это обычное явление, когда производители получают компоновку листового металла с размерами в развертке. Эти размеры могут показаться полезными, но после того, как ваш производитель сделает вычеты на изгиб на основе своих возможностей и других факторов изгиба, ваши размеры станут непригодными для использования.Чтобы не тратить время на неправильные измерения, всегда устанавливайте размеры в соответствии с сформированным видом, и вот почему:

Факторы изгиба влияют на развертку

Размеры, указанные на развертке, зависят от нескольких факторов изгиба, таких как k-фактор и радиус изгиба, на этапе 3D-моделирования. Чертеж развертки не всегда перечисляет эти факторы. Однако, чтобы соответствовать другим включенным размерам, вашему производителю потребуется работать с неправильными или недостижимыми коэффициентами формования листового металла.Это затрудняет согласование этих размеров на этапе моделирования и отнимает много времени.

Ограничения в отношении оснастки и оборудования производителя

Ваш производитель может не иметь возможности согласовать размеры при создании фактической детали из листового металла из-за ограничений инструментов и оборудования. Поскольку каждый производитель металла имеет свой собственный инструментарий, коэффициенты изгиба и оборудование для разработки плоской заготовки, для этого производителя лучше полностью задать размеры в соответствии с формованными видами. Это позволяет производителю разработать плоскую заготовку в соответствии с требованиями к размерам готовой детали.

Углы изгиба влияют на общую плоскую длину детали

Как вы можете видеть в приведенном ниже примере, изгиб 1 st 45 o от исходной точки изменяется только на 0,004 ». Однако, как только вы расширите все четыре сгиба, это число увеличится до разницы в 0,130 дюйма от общей плоской длины детали. Отклонение увеличивается по мере увеличения угла изгиба, и деталь больше не будет проходить проверку.

Все эти факторы играют роль в том, почему большинство производителей не хотят, чтобы вы определяли размеры деталей на развертке.Они хотят сэкономить время вашего проекта на ненужных возвратах. Все, что нужно вашему производителю, – это сформированный вид с необходимыми размерами, с этого момента он определит коэффициенты изгиба.

Если у вас есть какие-либо вопросы о размерах или если вы хотите начать собственный промышленный проект, свяжитесь с нами сегодня.

Пять передовых методов гибки листового металла

Гибка листового металла – обычная практика в металлообработке, и есть много способов ее реализовать.Однако одни методы лучше других.

Это нечто большее, чем просто вставка листового металла в машину и нажатие кнопки. Понимание основ гибки листового металла с помощью гидравлического пресса имеет решающее значение для получения идеальных результатов каждый раз.

Трехфазный пресс Dura-Press Model Force 200

В этой статье мы рассмотрим пять лучших практик гибки листового металла.

1.Уменьшить смещенияСоздание эргономичного рабочего места вокруг пресса имеет важное значение для облегчения загрузки и разгрузки материалов. Листовой металл и гидравлический пресс должны располагаться как можно ближе друг к другу и быть удобными.

Все компоненты, участвующие в процессе гибки, должны быть установлены и смонтированы заранее. Это помогает облегчить операции, выполняемые после завершения процесса гибки (т. Е. Расположение для облегчения работы).

Если вы правильно организуете настройку, другие операторы, например сварщики и сборщики, смогут выполнять свою работу более эффективно.

Еще один способ оптимизировать процесс гибки и уменьшить смещения – обеспечить правильное положение тележек и направляющих. Это помогает сохранять все аккуратно и целесообразно.

2. Выберите правую кнопку мышиГидравлические прессы с ручным управлением – это старая школа, которая уже не может быть самым эффективным способом быстрой гибки листового металла.Для более эффективного рабочего процесса мы рекомендуем следующие гидравлические прессы: Elec-draulic I, Elec-draulic-II, однофазные Dura-Press и трехфазные Dura-Press.

Каждый из этих типов гидравлических прессов бывает разных размеров и мощностей.

ПрессыElec-draulic I представляют собой машины одностороннего действия с регулируемым столом, скоростью плунжера до 16 дюймов в минуту и подвижной рабочей головкой. Они бывают грузоподъемностью 50, 75 и 150 тонн. Они быстрые, надежные, точные и доступные.

ПрессыElec-draulic II – это машины двойного действия с двигателем, сверхчувствительным плунжером и скоростью плунжера до 17 дюймов в минуту.

Уплотнения с Т-образным кольцомпомогают предотвратить потерю давления, предохранительные клапаны защищают от перегрузок, а регулируемые столы с регулятором, установленным на Н-образной раме, обеспечивают большую маневренность. Эти машины доступны в вариантах грузоподъемностью 25, 50, 75 и 150 тонн.

Однофазные прессы Dura-Pressиспользуют двигатель для выполнения операций гибки и обработки металлов давлением.Что делает их особенными, так это Н-образная рама из швеллера, которая позволяет использовать более крупные или громоздкие материалы.

Подъемная цепь позволяет легко регулировать высоту стола, а трехточечный рычаг позволяет одной рукой управлять перемещением гидроцилиндра. Эти машины предлагаются грузоподъемностью 10, 25 и 50 тонн.

И, наконец, трехфазные прессы Dura-Press – наши фавориты для обработки металлов давлением. Эти гидравлические прессы двойного действия имеют блокировку максимального усилия, быстрое продвижение ползуна, предварительные настройки давления и регулируемый стол.

Они очень отзывчивы и просты в эксплуатации, так как оснащены джойстиком. Вы можете получить их грузоподъемностью 40, 70, 100, 150 и 200 тонн.

3. Напишите стандартное руководствоНезависимо от того, работаете ли вы в одиночку или с сотрудниками, важно записать процедуру гибки стандартизированным способом, чтобы обеспечить единообразие выпуска вашей продукции.

Итак, создание пошагового руководства для соответствующих операций обработки может оказаться полезным.

Ваши слесари должны иметь возможность обратиться к этому руководству с любыми вопросами, которые у них могут возникнуть по работе с листовым металлом. Это стандартизированное руководство должно включать инструкции по:

- как гнуть различные листы

- как чистить / обслуживать машину после завершения работы; и

- Часто задаваемые вопросы по наиболее частым вопросам устранения неполадок.

Операции гибки должны быть простыми, но иногда могут возникать проблемы.Вот почему так важно, чтобы вы и ваши слесари проявляли инициативу на рабочем месте. Если вы заметили, что производство идет медленно, найдите время, чтобы выяснить, где находится узкое место.

Если вы заметили проблему с определенной машиной или материалом, устраните проблему и выясните, почему проблема возникает постоянно.

Технические трудности и человеческие ошибки могут сыграть огромную роль в проблемах на рабочем месте. Если вы проявите инициативу и решите потенциальные проблемы до того, как они перерастут в серьезную проблему, у вас не будет проблем с эффективной гибкой листового металла.

Подробнее об устранении неполадок здесь.

5. Учиться и общатьсяМеталлисты знают, что всегда есть чему поучиться. Технологии развиваются с каждым днем, и за последние несколько десятилетий металлообрабатывающая промышленность сильно изменилась.

Даже если у вас есть 30-летний опыт гибки листового металла, всегда есть что-то новое, чему вы можете научиться и чему поделиться со своими сотрудниками.

Если появился новый метод обучения, поговорите со своей командой о плюсах и минусах его внедрения.Этот новый метод может повысить производительность вашей компании.

Если есть новые правила техники безопасности, обязательно сообщите об этом всем своим сотрудникам, чтобы убедиться, что они работают в соответствии с убедительными правилами техники безопасности.

Что такое листовой металл?Листовой металл – это плоский тонкий кусок металла, прошедший промышленную прокатку для получения прямой формы. Хотя толщина варьируется в зависимости от типа металла и области применения, в которой он должен использоваться, наиболее распространенная толщина варьируется от 30 до 7.

Металлы следующих типов могут быть прокатаны в листовой металл:

- Платина

- Золото

- Серебро

- Титан

- Алюминий

- Олово

- Никель

- Медь

- Латунь

- Сталь

Пока мы обсуждаем процесс гибки в этом посте, листовой металл может подвергаться множеству различных процессов металлообработки, включая скручивание, глубокую вытяжку, расширение, подгибку, глажку, лазерную резку, перфорацию, пробивку, прокатку, прядение, штамповку и многие другие. более.

Чтобы обеспечить правильное крепление листового металла, можно использовать заклепки и винты для листового металла.

Свяжитесь с намиУ вас есть вопросы по гибке листов металла с помощью одного из наших гидравлических прессов? Свяжитесь с нашими экспертами здесь, в Dake. Мы с радостью ответим на ваши вопросы.

Делает ли гнутый металл прочнее?

Производители, работающие с металлом, знают, что одним из наиболее важных факторов при выборе материала является его прочность.Такие факторы, как прочность, твердость, долговечность и ударная вязкость, влияют на качество конечного продукта. Поэтому нам постоянно задают вопросы о прочности различных сплавов. Сюда входят вопросы о том, может ли изгибаемый металл сделать его прочнее.

В сегодняшнем посте мы рассмотрим этот вопрос и объясним механику гибки алюминия и нержавеющей стали, а также то, как это влияет на общую прочность материала. Важно отметить, что каждый сплав реагирует по-разному.Прежде чем сделать окончательный выбор материала, который лучше всего подходит для той или иной операции, вам следует тщательно протестировать и создать прототип вашего продукта, чтобы убедиться, что он ведет себя желаемым образом, особенно в отношении его общей прочности и долговечности. Теория не всегда воплощается в жизнь!

Что такое пластичность?

Говоря о гибке металла, очень важно понимать его пластичность. Пластичность определяется как мера того, насколько материал может быть деформирован до того, как достигнет предела разрушения.В машиностроении пластичность может быть представлена как процентное удлинение или процент уменьшения площади на основе испытания на растяжение. Другой способ выразить пластичность – это способность материала втягиваться в проволоку. Например, из одной унции золота можно растянуть 80 км золотой проволоки, что свидетельствует о высокой пластичности золота.

В металлообработке часто важным фактором является пластичность. Поскольку металлам часто необходимо придавать форму с помощью различных средств, таких как ковка, прокатка, экструзия или волочение, необходимо знать, будет ли металл ломаться или деформироваться иным образом под действием напряжения.Металлы с высокой пластичностью имеют на молекулярном уровне делокализованные электроны, которые могут быть разделены между многими атомами. Таким образом, под действием сильных сил атомы пластичного металла могут скользить друг мимо друга, не вызывая разрыва.

Типичный тест на пластичность заключается в том, чтобы взять металлический стержень и зажать его с обоих концов, а затем разобрать. Характер разрыва указывает на пластичность металла. Хрупкий сплав будет ломаться без значительного растяжения и будет иметь очень грубую поверхность излома, тогда как пластичный металл будет растягиваться и иметь удлиненный разрыв в форме пули.В самых крайних случаях металл будет растянут в проволоку, как в случае с упомянутым выше золотом.

Платина – самый пластичный из известных металлов.

Как изгиб влияет на такие металлы, как алюминий и нержавеющая сталь?

Теперь, разобравшись с этим, давайте вернемся к исходному вопросу: делает ли гнутый металл более прочным? Ответ: это зависит от обстоятельств. Это может шокировать многих людей, которые не знакомы с одним из ключевых свойств многих металлов, а именно с тем, что определенные типы металлических сплавов могут подвергаться так называемому механическому упрочнению.Это означает, что когда к металлу прилагаются такие силы, как изгиб, сжатие или растяжение, он усиливается, а не ослабляется. Вот почему в приведенном выше примере вытягивания золота в проволоку материал не ломается сразу. Когда два конца разводятся, металл фактически затвердевает.

Накладное упрочнение по-разному влияет на разные металлические сплавы. Общий принцип таков: при первом приложении давления в металле образуется деформация. По мере того, как сила продолжается и происходит большая деформация, металл не ослабляет, а усиливает его.Это связано с его кристаллической структурой. По мере увеличения деформации кристалла структура становится более сложной, и может происходить меньшее скольжение. Наряду с упрочнением металл также теряет часть своей пластичности, поэтому, хотя металл прочнее, он имеет более высокую вероятность разрушения при приложении достаточной силы.

В качестве практического примера: когда вы берете скрепку и пытаетесь согнуть ее взад и вперед, пока она не сломается, это демонстрация наклепа. Интуитивно может показаться, что вы ослабляете материал, но он становится сильнее.По мере того как вы продолжаете сгибать его, он становится более устойчивым к давлению, которое вы прилагаете. Если приложить достаточную силу, он в конечном итоге разобьется на две части.

Сплавы нержавеющей стали можно упрочнять, а аустенитная нержавеющая сталь – быстро. Фактически, аустенитные нержавеющие стали серии 300 могут подвергаться ТОЛЬКО холодной обработке, что означает, что термообработка с ними не работает. Другие стали можно упрочнять либо холодной обработкой, либо термической обработкой.

Что касается алюминия, который обычно считается более пластичным, изгиб и другие методы деформационного упрочнения еще более эффективны.Каждый сплав по-разному реагирует на изгиб, и некоторые из них более восприимчивы, чем другие. Сплавы, такие как сплавы серий 3ххх и 5ххх, являются первыми кандидатами для применения при гибке. Алюминий серий 2ххх и 7ххх уже естественно очень прочен и менее податлив. Что касается серии 6xxx, некоторые сплавы, такие как 6063, хороши для гибки, а другие, например, 6082, нет.

Когда вы изгибаете любой металл, будь то труба, пруток, лист или другая форма, важно понимать, что вам нужно будет чрезмерно согнуть заготовку, потому что после сброса давления некоторая величина изгиба назад будет происходить.Величина обратного прогиба зависит от сплава.

Ваш поставщик технических услуг

Нержавеющая сталь и алюминий ценятся как за их прочность, так и за их формуемость. Возможность формировать металл при сохранении или, в некоторых случаях, увеличении его прочности делает эти материалы чрезвычайно универсальными и идеальными для всех видов промышленного применения. Естественно, прежде чем вы начнете производство, важно тщательно протестировать и создать прототип вашего приложения, чтобы убедиться в его жизнеспособности.

Здесь помощь опытного поставщика металла может быть неоценимой. В Clinton Aluminium мы гордимся своей способностью работать с нашими клиентами на каждом этапе потока поставок. Наша профессиональная команда стремится поддерживать наших клиентов в достижении успеха.

Если у вас есть вопрос о гибке алюминия или нержавеющей стали, свяжитесь с нами сегодня, чтобы поговорить с одним из наших знающих и дружелюбных специалистов по продажам.

% PDF-1.5 % 1515 0 объектов> эндобдж xref 1515 81 0000000016 00000 н. 0000002723 00000 н. 0000001916 00000 н. 0000002827 00000 н. 0000003656 00000 н. 0000003941 00000 н. 0000004402 00000 п. 0000004800 00000 н. 0000005077 00000 н. 0000005486 00000 н. 0000005776 00000 н. 0000005814 00000 н. 0000005928 00000 н. 0000006433 00000 н. 0000006850 00000 н. 0000007258 00000 н. 0000007797 00000 н. 0000007909 00000 н. 0000009051 00000 н. 0000009754 00000 п. 0000010139 00000 п. 0000011230 00000 п. 0000011909 00000 п. 0000012916 00000 п. 0000013868 00000 п. 0000014140 00000 п. 0000014446 00000 п. 0000014729 00000 п. 0000015216 00000 п. 0000015659 00000 п. 0000015687 00000 п. 0000015836 00000 п. 0000016334 00000 п. 0000016534 00000 п. 0000017440 00000 п. 0000022077 00000 п. 0000022964 00000 н. 0000023079 00000 п. 0000025402 00000 п. 0000025440 00000 п. 0000028090 00000 н. 0000028392 00000 п. 0000031042 00000 п. 0000031112 00000 п. 0000034429 00000 п. 0000037366 00000 п. 0000037643 00000 п. 0000040131 00000 п. 0000040445 00000 п. 0000042500 00000 н. 0000046116 00000 п.

Изготавливается из стального швеллера. Размеры выбираются в зависимости от размеров листов металла, обработка которых планируется;

Изготавливается из стального швеллера. Размеры выбираются в зависимости от размеров листов металла, обработка которых планируется; Рукоятка пуансона в таком положении направлена вертикально вниз;

Рукоятка пуансона в таком положении направлена вертикально вниз; Да и работать с ним в домашних условиях не всегда бывает безопасно!

Да и работать с ним в домашних условиях не всегда бывает безопасно!