4.3 Люнеты

Длинные и тонкие детали, длина которых в 10—15 раз больше их диаметра, при обтачивании прогибаются под действием сил резания, поэтому после обработки они получают неправильную форму — в середине толще, а по концам тоньше. Избежать этого можно, применив поддерживающее приспособление, называемое люнетом. При его применении можно получить детали высокой точности и снимать стружку большего сечения, не опасаясь прогиба детали.

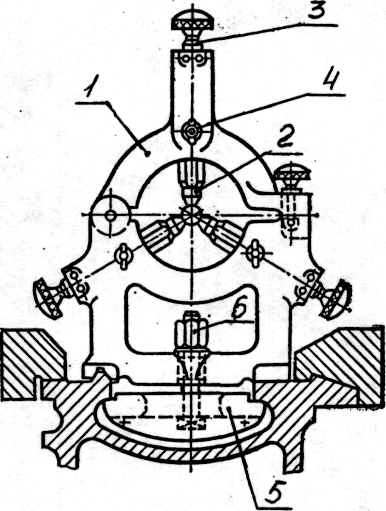

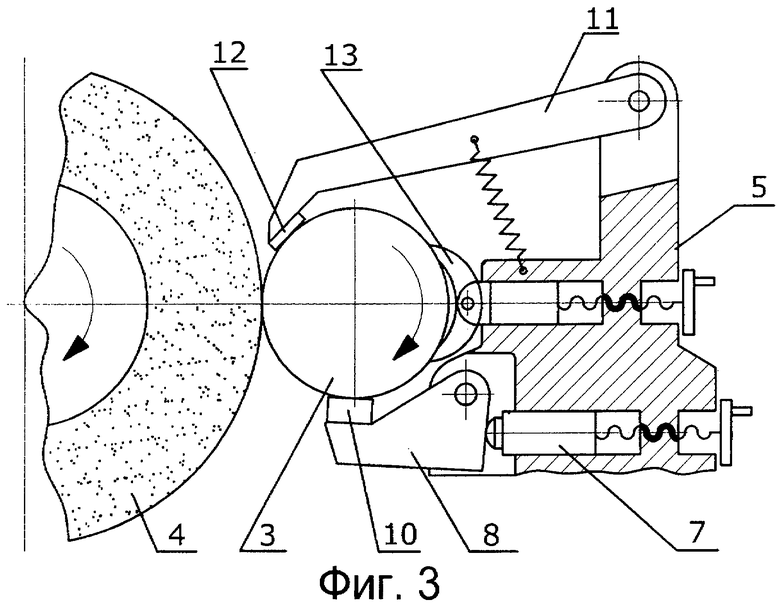

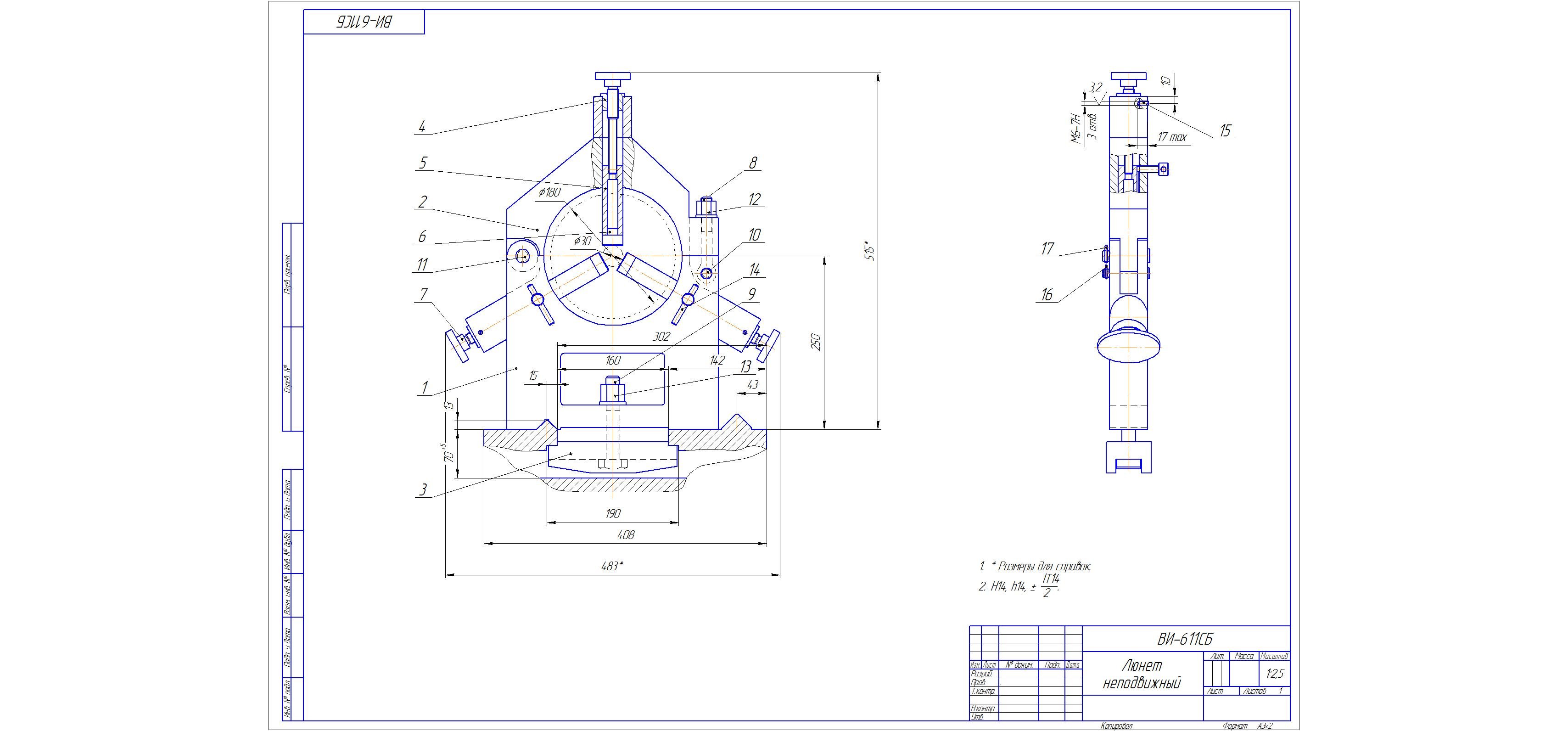

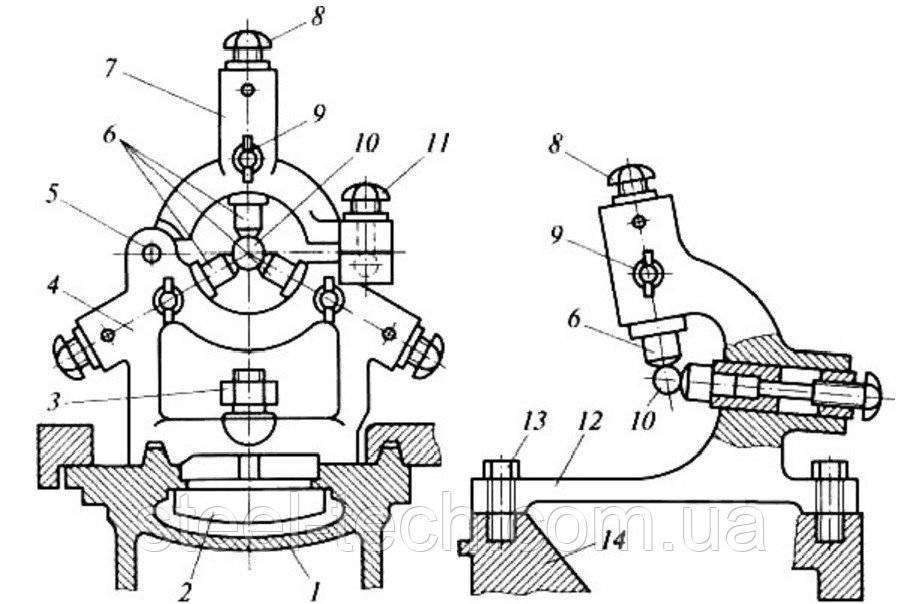

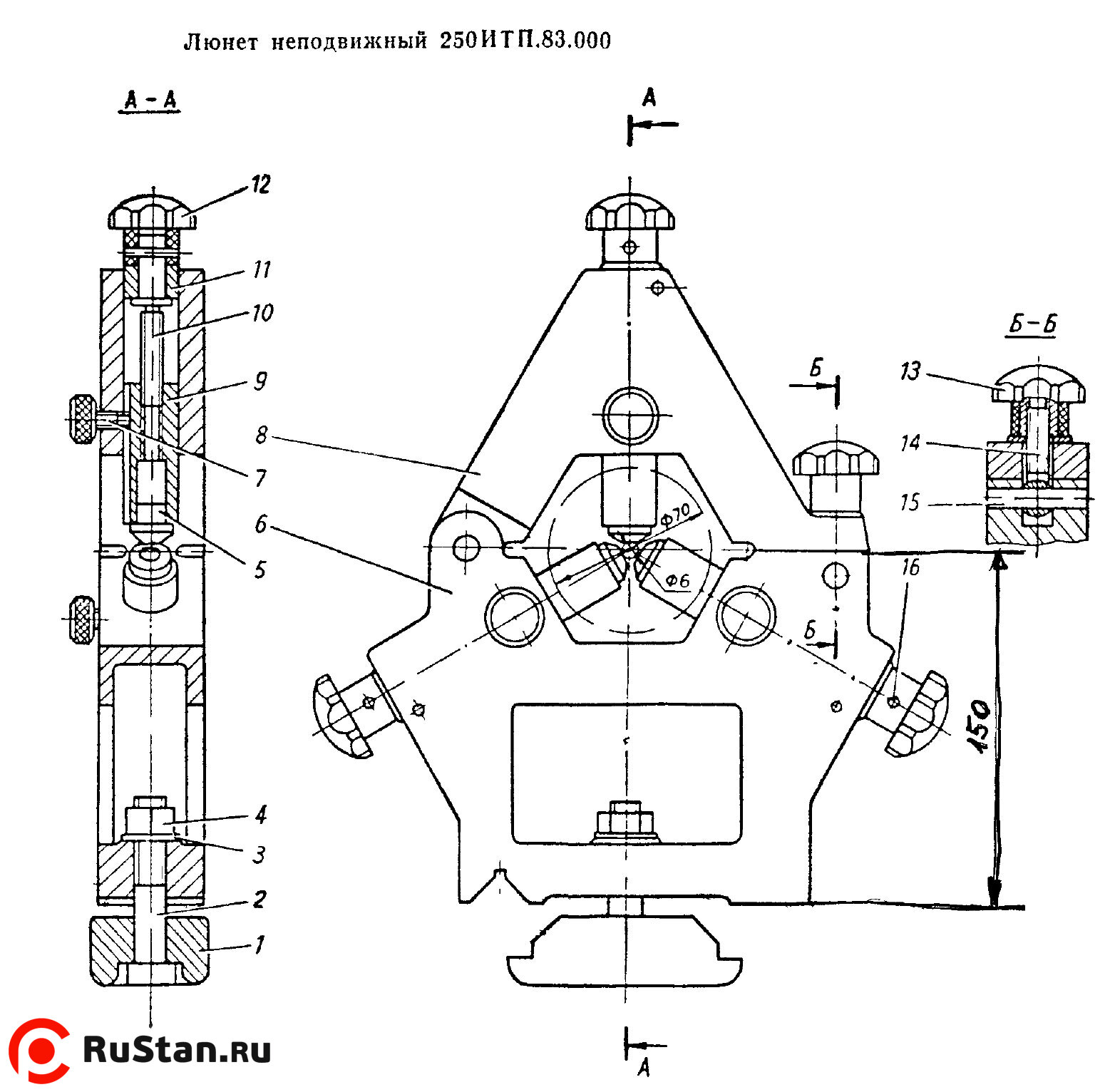

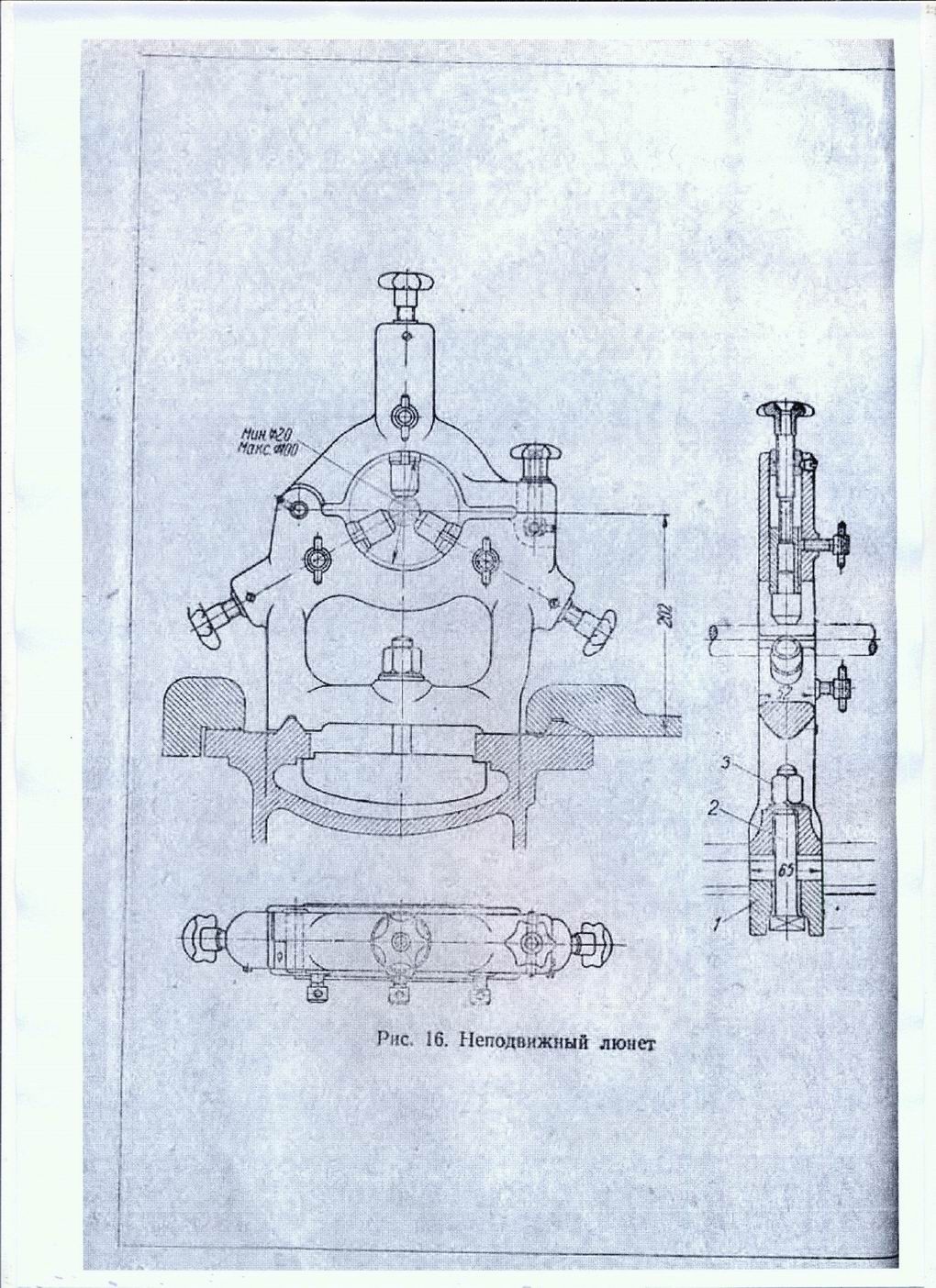

Люнеты бывают неподвижные

и подвижные. Неподвижный

люнет (рис. 4.8, а) состоит из чугунного

корпуса 1, на котором

болтом 7 крепится откидная крышка 4, что

облегчает установку заготовки. Основание

корпуса имеет

форму соответствующую направляющим

станины, на

которых люнет закрепляется планкой 9 и

болтом 8. В

корпусе с помощью регулировочных болтов

2 и винтов 3 перемещаются

два кулачка 6, а в крышке — один кулачок

5. Для закрепления кулачков в требуемом

положении служат

винты 3. Такое устройство позволяет

устанавливать

в люнет валы различных диаметров.

Рис. 4.8. Люнеты

Люнеты с обычными кулачками не пригодны для скоростной обработки из-за быстрого износа кулачков. В таких случаях применяют люнеты с роликовыми или шариковыми подшипниками (рис. 8, б) вместо обычных кулачков, чем облегчается работа роликов и уменьшается нагрев заготовки. Это имеет важное значение при работе на больших скоростях резания. Кроме того, неподвижные люнеты применяют для отрезания концов и подрезания торцов у длинных деталей, а также при обдирочных работах (рис. 8, в).

Подвижный

люнет (рис. 8, г) устанавливают и закрепляют

на каретке суппорта так, чтобы он вместе

с ней перемещался

вдоль заготовки, следуя за резцом

поддерживал ее в

месте приложения силы резания. Подвижной

люнет применяют при чистовом обтачивании

длинных деталей.

Он имеет только два кулачка. В остальном

конструкция подвижного люнета мало

отличается от конструкции

неподвижного.

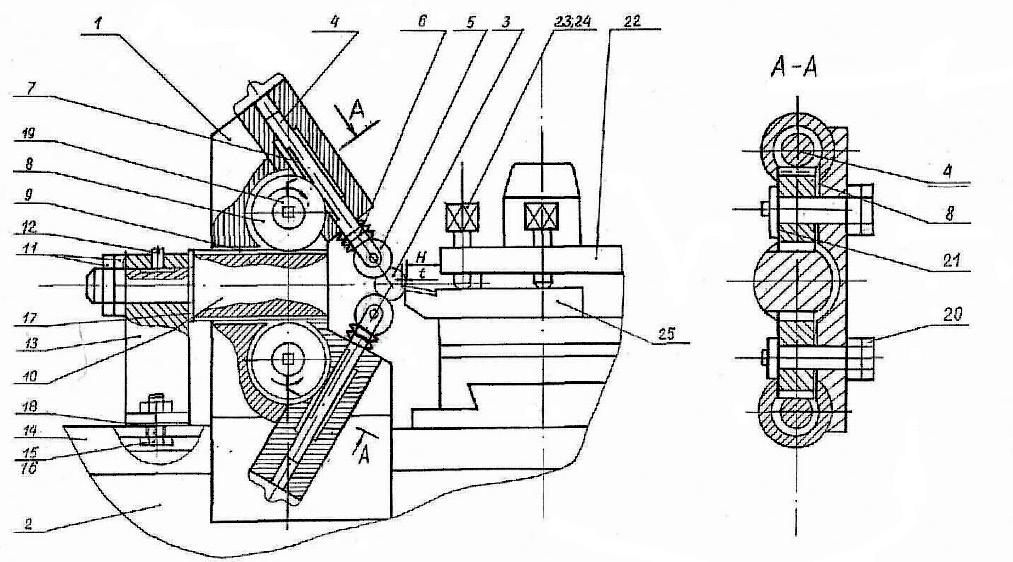

Токарю довольно часто приходится обтачивать заготовки, имеющие уже точно обработанное отверстие, причем их наружные поверхности должны быть концентричны (соосны) обработанным отверстиям. В таких случаях для установки и крепления этих заготовок применяют приспособления, называемые оправками. Существует несколько конструкций оправок: цельные полого-конические, конические и разжимные (рис. 4.9).

Рис. 4.9. Оправки

Заготовки устанавливают в

центрах с помощью токарных оправок. На

среднюю часть 1 оправки, (рис. 4.9, а),

выполненную с малой конусностью (обычно

1:2000) и предварительно смазанную,

устанавливают с натягом заготовку 4.

Для создания натяга наносят легкие

удары по торцу оправки молотком с медным

наконечником или деревянной киянкой

таким образом, чтобы не повредить торцы

оправки и центровые отверстия 3. Лыска

2 оправки служит опорой для болта, которым

закрепляют хомутик. Положение заготовок

вдоль оси при базировании на таких

оправках неодинаково и зависит от

диаметра отверстия заготовки.

Заготовку 1, (рис. 4.9, б), можно установить на цилиндрической оправке 2 и закрепить на ней с помощью гайки 4 и быстросменной шайбы 3. Наружный диаметр гайки 4 меньше внутреннего диаметра оправки, что позволяет значительно сократить время на смену заготовки. При использовании таких оправок точность обработки снижается, так как заготовка устанавливается на оправку с зазором.

Когда внутренние отверстия заготовок имеют значительные отклонения по диаметру, применяют разжимные (цанговые) оправки (рис. 4.9, в). Цанга 4 представляет собой втулку, внутренняя поверхность которой выполнена конической, а наружная, предназначенная для базирования заготовки 1, – цилиндрической. Цангу 4 с деталью 1 перемещают и закрепляют на оправке 2 с помощью гайки 3, а освобождают с помощью гайки 5, предварительно ослабив гайку 3. Для обеспечения пружинящего свойства цанги 4 ее изготовляют с продольными прорезями.

Шпиндельную оправку, (рис. 4.9, г), конусной поверхностью 1 устанавливают

в шпиндель станка. Заготовку 3 устанавливают

на цилиндрическую поверхность 4, в

которой выполнены продольные прорези.

Натяг между цилиндрической частью

оправки и заготовкой создают с помощью

винта 2.

4.9, г), конусной поверхностью 1 устанавливают

в шпиндель станка. Заготовку 3 устанавливают

на цилиндрическую поверхность 4, в

которой выполнены продольные прорези.

Натяг между цилиндрической частью

оправки и заготовкой создают с помощью

винта 2.

На рисунке 4.10, показана оправка с упругой оболочкой. Корпус 1 оправки крепится к фланцу шпинделя станка. На корпусе 1 закреплена втулка 2, канавки которой вместе с канавками корпуса образуют полости А, В и С, заполняемые гидропластом. При вращении винта 5 плунжер 7 перемещается, выдавливая гидропласт из полости С в полость А. Тонкая стенка втулки 2 под давлением гидропласта деформируется, увеличивая наружный диаметр втулки и создавая натяг при закреплении заготовки 3. Упор 6 ограничивает перемещение плунжера 7, а пробка 4 закрывает отверстие, через которое выходит воздух при заполнении оправки гидропластом.

Рис. 4.10. Оправка с упругой оболочкой

Контрольные вопросы

1. Какие виды патронов применяются на

токарно-винторезных станках?

Какие виды патронов применяются на

токарно-винторезных станках?

2. Как осуществляется закрепление заготовок в патронах?

3. Какие типы токарных центров используют для закрепления заготовок, особенности их конструкции и применения?

4. Виды и устройство люнетов, правила их применения?

5. Виды и устройство оправок, правила их применения?

ЛАБОРАТОРНАЯ РАБОТА № 5

АНАЛИЗ СТРУКТУРЫ И КОНСТРУКТИВНЫХ

ОСОБЕННОСТЕЙ ТОКАРНО-ВИНТОРЕЗНОГО

СТАНКА

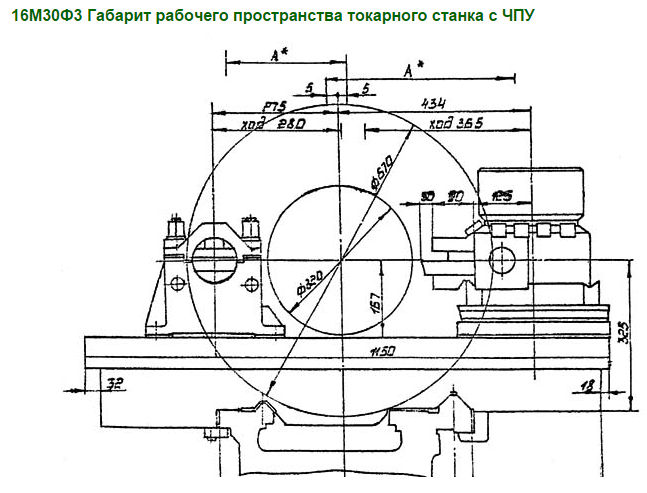

Цель работы: изучить структуру и конструктивные особенности токарно-винторезного станка

Оборудование и инструменты: токарно-винторезный станок.

Задание

1. Изучить компоновку и назначение основных механизмов токарно-винторезного станка.

2. Изучить методику кинематической наладки

станка.

Изучить методику кинематической наладки

станка.

3. Изучить методы подбора сменных колес гитар.

4. Изучить кинематическую схему токарно-винторезного станка 16К20.

5. Написать отчет по выполненной работе.

виды и строение, достоинства и недостатки, рекомендации

Главная » Разное » Особенности люнета для токарного станка: виды и строение, достоинства и недостатки, рекомендации

На чтение 4 мин

Содержание

- Строение статичного люнета

- Конструкция подвижного люнета

- Достоинства и недостатки устройства

- Рекомендации по использованию

Люнет представляет собой дополнительное приспособление для станка. При работе с заготовками он играет роль основной или второстепенной опоры. Часто этим устройством пользуются, чтобы придать обрабатываемым деталям устойчивость и избежать их деформации и повреждения. Люнеты для токарного станка бывают разного вида: статичный и подвижный. Каждый влияет на обработку заготовок по-своему.

Каждый влияет на обработку заготовок по-своему.

Строение статичного люнета

Главной задачей статичного люнета является поддерживание габаритных деталей при работе с ними. На станину неподвижное устройство устанавливают с помощью нижнего зацепления. Это устройство помогает повысить точность заготовки и избежать ненужных вибраций. У статичного прибора имеются несколько ключевых элементов:

- основание;

- крышка с шарнирным креплением.

Конструкция устройства для рабочей фиксации оснащена откидным болтом со специальной головкой. На крышке люнета и в основании есть три кулачка, предназначенных для фиксации. Регулируя их, оператор имеет возможность подгонять прибор под размер детали, которая обрабатывается.

Фиксаторы для люнета изготавливают чаще всего из чугуна. Это помогает избежать повреждений хрупких деталей. На кулачках устанавливается специальное покрытие, которое служит защитой. Чаще всего такое защитное покрытие создают сами производители люнетов.

Однако, не только обрабатываемые детали могут пострадать от фиксаторов, но и сами кулачки в ходе работы изнашиваются. Поэтому их тоже производят на основе твердых сплавов.

Устанавливают статичные люнеты в несколько этапов:

- Фиксируют в центре станка обрабатываемую деталь.

- Настраивают предварительно три кулачка прибора.

- Подтачивают шейку заготовки в месте ее соприкосновения с кулачками.

- Фиксируют заготовку.

Следует отметить, что предварительная обточка шейки заготовки требуется не всегда. Обточку можно не производить, если предварительно деталь обработана и у нее фиксированные размеры.

Конструкция подвижного люнета

Подвижный люнет расположен на продольном суппорте станка. Такое положение позволяет ему выполнять движения траекторией, аналогичной движению резца станка. Благодаря этому уменьшается давление, производимое на деталь со стороны токарного резца. У подвижного типа прибора также есть своя классификация:

- по системе зажимов различают кулачковые и роликовые системы фиксации.

При помощи кулачкового крепления обеспечивается лучший контроль над положением детали, роликовое крепление помогает удобно скользить заготовке при выполнении работы;

При помощи кулачкового крепления обеспечивается лучший контроль над положением детали, роликовое крепление помогает удобно скользить заготовке при выполнении работы; - по специфике обработки: разные типы приборов используют для обточки, шлифовки, и создания подшипников;

- по количеству фиксаторов: в основном такие приборы производят с тремя кулачками, однако, есть модели, у которых количество фиксаторов больше;

- по типу настройки фиксаторов:. кулачки или ролики в данных устройствах могут настраиваться при помощи гидравлического прибора или вручную.

Мобильный люнет крепится к каретке суппорта. Его используют при необходимости сделать резьбу на кулачках или произвести чистую обточку. Благодаря настраиваемым кулачкам мобильный люнет, как и неподвижный, может фиксировать абсолютно разные по диаметру детали.

Наибольший диаметр обрабатываемой заготовки находится в диапазоне от 20 до 250 мм и зависит от модели устройства. Основные элементы конструкции подвижного люнета:

Основные элементы конструкции подвижного люнета:

- крышка откидная;

- заготовка для обработки;

- корпус;

- колодки;

- заготовка для обработки.

Перед тем как начать работу необходимо обточить зону на детали, в которой она будет касаться фиксатора. Кулачки следует зажимать медленно и плавно для размерного и надежного зажатия. Если фиксация произведена правильно, заготовка останется неподвижной даже при сильных нагрузках. Закончив работу, кулачки постепенно отводят и открывают крышку устройства.

Достоинства и недостатки устройства

Правильно установленный люнет значительно повышает точность производимой работы, обеспечивает целостность детали, облегчает работу оператора и обеспечивает безопасность. Устройство расширяет максимальные и минимальные параметры обрабатываемых заготовок, а также предоставляет дополнительные углы крепления деталей. Прибор надежен и несложен в использовании.

Мобильный люнет устанавливается легче, в то же время неподвижный обеспечивает большую точность. Начинать работу необходимо с тщательной проверки фиксации заготовки. Следует обратить внимание на подгон кулачков.

Начинать работу необходимо с тщательной проверки фиксации заготовки. Следует обратить внимание на подгон кулачков.

Рекомендации по использованию

Перед тем как купить или применить устройство, необходимо ознакомится с важными моментами:

- место соприкосновения фиксатора с деталью обтачивают только при черновой работе. Если у заготовки фиксированный размер или поверхность ее уже обработана, предварительную обточку проводить не надо;

- в случае чистовой работы и необходимости надежного крепления детали, можно воспользоваться специальным валиком — накладкой цилиндрической формы. Он должен быть таким же диаметром, как диаметр обрабатываемой заготовки в месте, где она соединяется с кулачками. Одну часть накладки фиксируют в приборе, другую — в патроне станка;

- работая с длинными и тонкими деталями, не всегда имеется возможность проточить предварительно шейку.

В таких случаях следует делать несколько временных шеек, с наибольшим приближением к передней бабке;

В таких случаях следует делать несколько временных шеек, с наибольшим приближением к передней бабке; - резец станка лучше настроить с отрицательным углом, в ином случае он может отталкивать от себя деталь. Вследствие этого точность обработки снизится.

( Пока оценок нет )

Поделиться

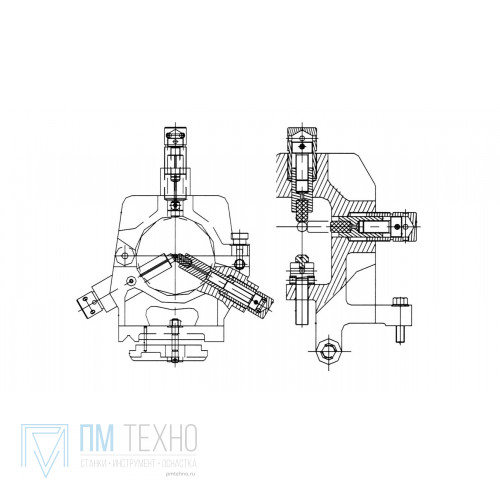

Комплект люнета для токарного станка Clausing Colchester

Оставить комментарий / Все проекты, Реставрация карнавального аттракциона, Металлообработка / Автор Пит Рондо

Смотрите здесь!

Зачем делать люнет для токарного станка

Последние несколько месяцев я работал над восстановлением карнавального аттракциона King Supersonic Rocket Ride. Некоторое время назад мы вытащили шпиндель главного привода и обнаружили задиры и повреждения поверхностей подшипников. Внизу есть рукав, его нужно отстегнуть. Его нельзя приваривать к валу.

С тех пор я пытаюсь понять, как решить эти проблемы.

У меня есть токарный станок, но он может вращаться только диаметром 13 дюймов, а к этому валу приварен диск диаметром 24 дюйма.

Затем мне пришло в голову, что если вал достаточно длинный, а станина моего станка достаточно короткая, может быть, я мог бы просто повесить диск на конец станка.

Единственная проблема в том, что у меня нет возможности поддерживать вал так далеко. Этот токарный станок не поставлялся с люнетом.

Люнеты для моего токарного станка время от времени появляются в продаже на eBay, но до сих пор они мне никогда не были нужны, и они всегда продавались дороже, чем я был готов потратить на аксессуар, который мне не был нужен. .

Проектирование люнета

Примерно в это же время на Facebook начала появляться реклама услуг компании OSHcut. Это услуга лазерной резки.

Я начал проектировать люнет, который можно было сделать из кусков, вырезанных из полудюймовой стали и скрепленных болтами. Ламинированный, как фанера, только стальной. Я столкнулся с ограничением в дизайне. Мои желаемые размеры отверстий были слишком малы для прожига в 1/2-дюймовой пластине. По этой причине я переключился на четвертьдюймовую пластину, сложенную вдвое.

Ламинированный, как фанера, только стальной. Я столкнулся с ограничением в дизайне. Мои желаемые размеры отверстий были слишком малы для прожига в 1/2-дюймовой пластине. По этой причине я переключился на четвертьдюймовую пластину, сложенную вдвое.

По мере того, как я приближался к окончательному варианту дизайна, я начал распечатывать бумажные версии и использовать их для точной настройки центральной точки. Если я ошибусь, это будет очень дорогой бумажный вес.

В течение месяца я внес 48 изменений в проект, прежде чем был достаточно уверен в своем проекте, чтобы загрузить его в OSHcut.

Как работает лазерная резка OshCut?

Компания OSH-Cut явно вложила много средств в свой веб-сайт, чтобы сделать этот процесс безболезненным. Вы загружаете файлы DXF по одному или все сразу, и веб-сайт анализирует ваши файлы. Затем вы просматриваете файлы, указывая материал, который хотите использовать.

В моем заказе были детали размером 1/4″ и 1/2″. Мне пришлось удвоить количество деталей диаметром 1/4 дюйма, чтобы получить конечную толщину 1/2 дюйма.

Мне пришлось удвоить количество деталей диаметром 1/4 дюйма, чтобы получить конечную толщину 1/2 дюйма.

Если OSH Cut обнаружит какие-либо проблемы, файлы будут помечены, и вы сможете проверить, являются ли они просто предупреждениями или реальными препятствиями для показа. Сайт предупредил меня о возможности перегрева детали. Он также хотел, чтобы я знал, что он распознает две отдельные части в некоторых моих файлах, и это правильно.

На следующем шаге OSHcut анализирует детали как группу и пытается вложить их друг в друга, чтобы сэкономить ваши деньги по сравнению с первоначальной оценкой. Говоря о деньгах, я должен отметить, что меня никоим образом не спонсирует OSH-Cut. Я нашел сайт через их интернет-рекламу и заплатил за эти запчасти полную стоимость.

Сборка люнета

Мой план состоит в том, чтобы сложить все эти части вместе. Что я хочу сделать, так это отрезать 1/8-дюймовый латунный стержень и скрепить их вместе.0003

Я разработал эти пластины с отверстиями 1/8 дюйма. После закрепления латунными дюбелями 1/8 дюйма я увеличил их с помощью сверла № 7, чтобы получить размер метчика для болтов 1/4 дюйма, которые я собираюсь использовать. отверстия увеличены, штифты 1/8″ заменены сверлами №7 (это был единственный стержень 0,201″, который у меня был под рукой).

После закрепления латунными дюбелями 1/8 дюйма я увеличил их с помощью сверла № 7, чтобы получить размер метчика для болтов 1/4 дюйма, которые я собираюсь использовать. отверстия увеличены, штифты 1/8″ заменены сверлами №7 (это был единственный стержень 0,201″, который у меня был под рукой).

постучите по нижней пластине на 1/4-20. Пластина с резьбой вынимается из стопки, а затем я повторно просверливаю все это для сквозных отверстий 1/4 дюйма. Это дает мне правильное выравнивание, и штифты № 7 заменены штифтами 1/4 дюйма.

Это довольно утомительный процесс, но я думаю, что он дает наилучшие результаты.

В итоге я провел много пробных примерок, проверяя дизайн по мере продвижения. Так что я собрал и разобрал эту штуку гораздо больше, чем это действительно необходимо.

(платные ссылки)

Как партнер Amazon, я зарабатываю на соответствующих покупках.

Amazon и логотип Amazon являются товарными знаками Amazon.com, Inc или ее дочерних компаний.

Как всегда, ниже в описании видео я оставлю ссылки на некоторые инструменты и расходные материалы, которые я использовал в этом проекте.

Я повернул шарик на концах трех болтов 1/2 дюйма для регуляторов опорных пальцев. Я использовал инструмент для опалубки и немного на глаз. Таким образом, мне не нужно было нарезать глубокую дыру в каждом пальце

Таким образом, полностью собранный, этот люнет весит ровно 30 фунтов, это довольно хороший кусок стали

В дополнение к поддержке заготовки, я надеюсь, что эта масса поможет гасить любые вибрации.

Работает?

Так что лучше и быть не могло.

Если бы мой токарный станок был длиннее, или этот вал был бы длиннее или короче, или если бы эта пластина на валу была больше – ничего бы из этого не вышло.

Этот проект от начала и до конца занял у меня большую часть месяца. Вначале я провел много времени, изучая люнеты, изготовленные в других мастерских, но все они требовали сварки, а сварка — не моя сильная сторона. Я также принял некоторые решения, чтобы мне не приходилось делать отверстия глубже, чем на полдюйма.

Я также принял некоторые решения, чтобы мне не приходилось делать отверстия глубже, чем на полдюйма.

Реклама OSH Cut появилась как раз в нужное время, чтобы подтолкнуть мой мозг к размышлениям о создании стальной сэндвич-конструкции.

Создание люнета: последние мысли

Не буду врать, у меня довольно много денег вложено в эту штуку – около 600 долларов только по частям. Но это вполне сравнимо с тем, за что я видел OEM-люнеты (если не больше). И мой люнет на самом деле имеет большую емкость, чем OEM, так что все относительно.

Если бы у меня был доступ к станку плазменной резки с ЧПУ, я мог бы сэкономить немного денег. Но у меня нет никаких претензий к качеству продукта, который я получил от OSH-cut. И если в будущем представится другой проект, я без колебаний снова воспользуюсь OSHCut.

Следующим шагом будет создание инструментов, которые позволят мне почистить подшипник в верхней части вала. Но это проект для другого дня.

Смотрите здесь!

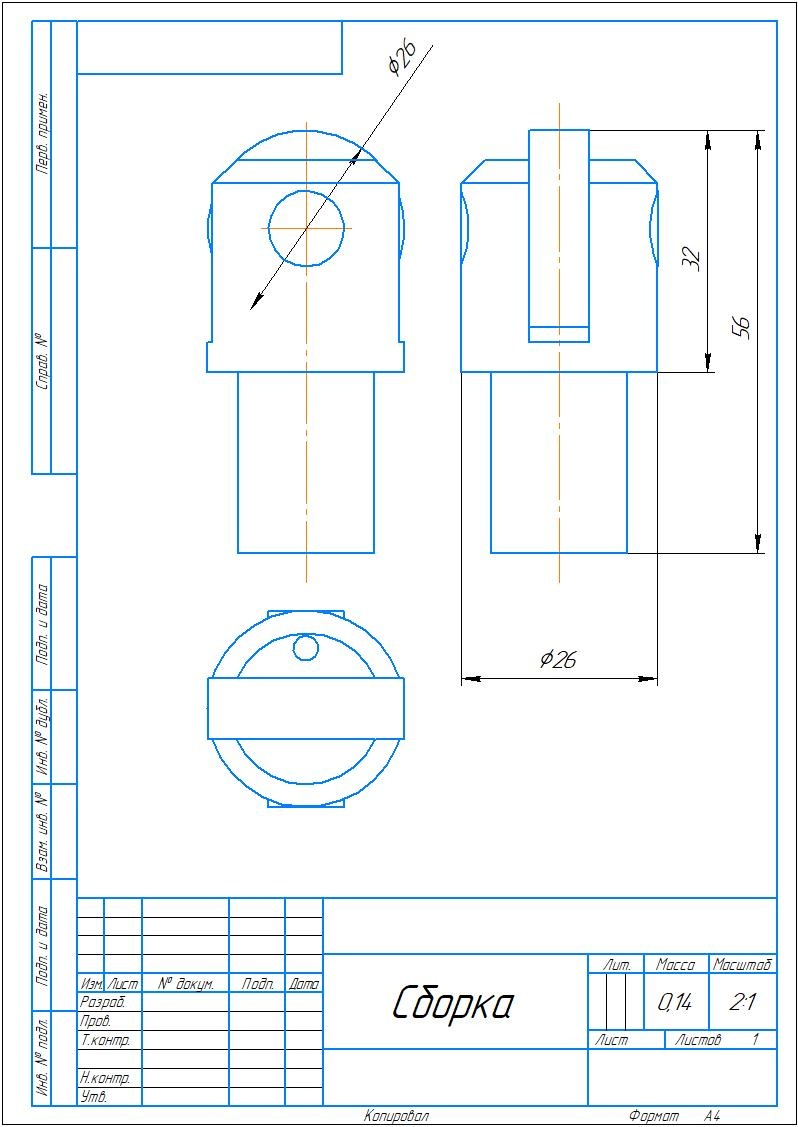

Люнет | bazmonaut

Последнее обновление: 7 сентября 2016

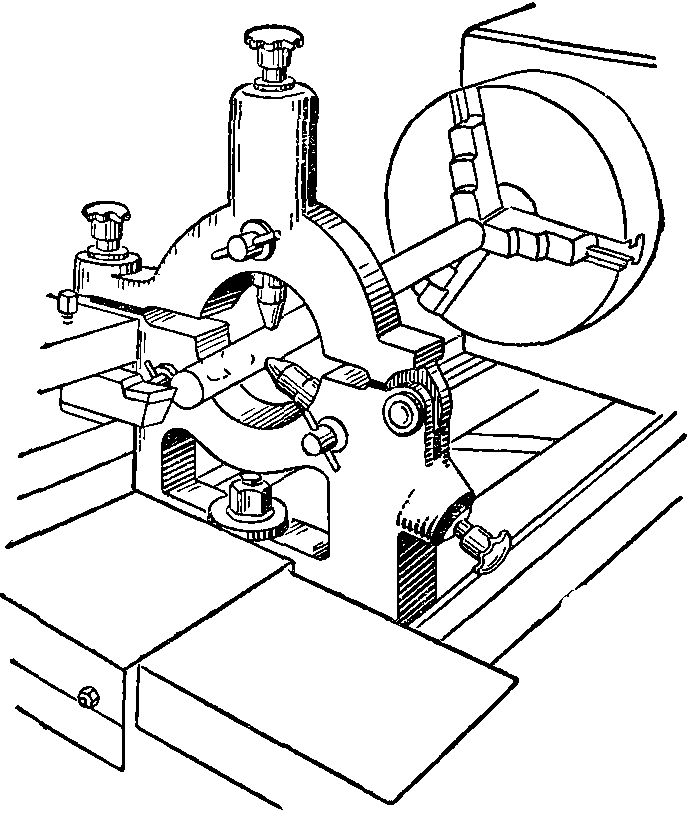

Мне нужен люнет для моего токарного станка, чтобы выточить канавки под стопорные кольца на концах алюминиевых труб (для корпусов ракетных двигателей). Решил сделать сам, так как станка в комплекте не было, а штатный выглядел слабым и не имел нужного мне диаметра (~65мм).

Решил сделать сам, так как станка в комплекте не было, а штатный выглядел слабым и не имел нужного мне диаметра (~65мм).

Я создал новую тему в группе Yahoo по обработке прази и загрузил несколько фотографий.

Дизайн

Решив сделать люнет, я потратил некоторое время на просмотр дизайнов в Интернете. Я искал «люнет токарного станка» в картинках Google, а затем нажимал на интересную информацию. Я остановился на этой конструкции, так как думал, что регулируемые винтом пальцы будут очень полезны во время настройки — и это оказалось так.

Я без конца возился с разными вариантами основы в SolidWorks. На окончательный дизайн повлияло наличие материалов и мои навыки работы с токарным и фрезерным станком. Конструкция пальцев также означала, что я мог сделать два набора пальцев — один с роликовыми наконечниками (с ботинками Delrin, для использования с алюминием) и один с наконечниками из фосфористой бронзы (для использования со сталью).

Использовав стабилитрон в различных проектах, я бы назвал дизайн удачным. Однако мне пришлось значительно обрезать нижнюю часть съемной части направляющего зажима, чтобы очистить деку токарного станка и ходовой винт — если бы мне пришлось делать это снова, я бы использовал два винта M6 вместо одного M8 в конструкции ниже. Это позволит уменьшить съемную деталь.

Однако мне пришлось значительно обрезать нижнюю часть съемной части направляющего зажима, чтобы очистить деку токарного станка и ходовой винт — если бы мне пришлось делать это снова, я бы использовал два винта M6 вместо одного M8 в конструкции ниже. Это позволит уменьшить съемную деталь.

Я разрушил пару подшипников во время моих первых попыток установить их на токарном станке. Это не проблема, так как их легко заменить, но установка люнета требует некоторого времени и усилий (наверное, это касается всех люнетов?).

Версия 5 конструкции, включая направляющую. Пальцы нужно доработать регулировочными винтами. Миссис Наут: «Ты уже несколько дней пялишься на эту ВЕЩЬ — что это?!»

Вот v5 на токарном станке – выглядит солидно и стройно (прям как миссис Наут).

Я также сделал то, что давно хотел попробовать: сделал анимацию сборки в SolidWorks. Это немного неуклюже, но в целом я очень доволен результатом. В окончательной конструкции я использовал два длинных болта М5, а не четыре коротких, как на видео, — я просверлил отверстия в съемной детали.

Зажим направляющей шины

D-образная конструкция токарного станка в сочетании с непосредственной близостью ходового винта сделали этот участок сложной задачей. Тем не менее, готовый зажим работает очень хорошо и может быть адаптирован для многих других целей.

Сначала я вырезал два основных блока и обработал их до размеров:

- 30 x 92 x 19 мм для верхней горизонтальной части (на 2 мм больше по самой длинной части) и

- 30 x 53 x 30 для нижней части, в которой будет просверлено отверстие для установки направляющей планки.

Высота нижнего блока является важным размером, так как она определяет посадку верхней секции на плоской верхней части направляющей.

Для верхней секции я использовал продольную пилу, чтобы вырезать большую часть удаляемого материала – это сэкономило много времени.

Для удаления большей части материала использовалась продольная пила – я допилил ее ножовкой.

Я завершил обработку верхней части с помощью фрезы с Т-образными пазами для создания поднутрений. Я не стал сверлить поперечные отверстия под болты М5 — вместо этого я дождался готовности нижней секции и просверлил их вместе.

Затем я просверлил, расточил и нарезал резьбу во всех отверстиях в нижнем блоке. Оглядываясь назад, это было ошибкой, так как отверстия делали прерывистый рез во время операции растачивания, что, в свою очередь, создавало выступы в канале ствола. Эти гребни доставили мне некоторые проблемы при пробной установке нижнего зажима на направляющую планку и сделали бы готовое изделие менее устойчивым/надежным. В конце концов, я удалил большую часть гребней, используя очень тонкие пропилы заточенной буровой коронки, однако мне пришлось снова установить деталь с четырьмя кулачками, что заняло некоторое время…

Отверстие в центре и деталь в четырехкулачковой.

Я не торопился с настройкой нижнего блока, используя воблер и пару датчиков DTI.

Сверление почти закончено. Вы можете видеть гребни, созданные прерывистым разрезом, в свою очередь вызванные отверстиями, которые я предварительно просверлил. Если бы мне пришлось делать это снова, я бы просверлил отверстия после растачивания.

Просверлив 40-миллиметровое отверстие для направляющей планки, я разделил блок на две части с помощью продольной пилы. Затем я прикрепил каждую из двух сторон к столу фрезерного станка и использовал концевую фрезу, чтобы выфрезеровывать ступени, которые входят в выточку на верхней части.

Капитан Кокап навестил меня, и я нечаянно срезал слишком много с одной из сторон… Затем последовало много ругательств. В конце концов, я вырезал то, что сделал, и припаял новую секцию, а затем обработал ее до нужных размеров. Это исправление сработало очень хорошо. Вы можете увидеть пайку на картинке ниже с левой стороны.

Затем я соединил верхнюю и нижнюю секции вместе и использовал существующие отверстия в нижней секции в качестве направляющей для просверливания двух 5-миллиметровых отверстий в верхней секции.

Во время пробной подгонки я обнаружил, что верхняя часть слишком высока, и в итоге пришлось отшлифовать 0,1 мм от поверхности, которая находится на плоскости направляющей D-образного стержня. Кроме этого, пробная установка прошла хорошо, верхняя поверхность была примерно на 0,03 мм слева направо (на рисунке ниже) и люфт спереди назад (по длине направляющей планки).

Ни один из этих размеров не является критическим для люнета, так как пальцы могут легко смещаться и смещаться. Однако я хотел посмотреть, насколько точно я сделал этот кусок, поскольку его можно было бы использовать для других приложений.

Наконец, я просверлил и раззенковал два отверстия для болтов, которыми кольцо крепится к направляющему зажиму.

Пробная установка.

Основное кольцо

Основное кольцо изготовлено из куска стали 6082-T6 размером 5″ x 25 мм. Куплен на eBay у продавца alum-droitwich (очень хороший сервис, прибыл быстро, разрез прямой, без маркировки по внешней окружности).

Куплен на eBay у продавца alum-droitwich (очень хороший сервис, прибыл быстро, разрез прямой, без маркировки по внешней окружности).

Гигантский диск из алюминия – высотой с двухэтажный дом Лего (5 дюймов).

Установка этого гигантского куска металла на токарный станок требует тщательного обдумывания. В конце концов я просверлил и расширил центральное отверстие в качестве ориентира, а затем просверлил и нарезал три отверстия до M5. Затем я мог прикрутить деталь к лицевой панели токарного станка сзади, используя болты M5. Как только он оказался на лицевой панели, я столкнул деталь, а также замерил внешний диаметр.

После того, как этот первоначальный размер был сделан, я просверлил три отверстия до 6 мм и прикрутил деталь к моему поворотному столу. Как только оно оказалось на столе, я мог фрезеровать, сверлить, нарезать резьбу и т. д., используя все элементы кольца.

Пробная посадка на поворотном столе после первоначальной размерной обработки на токарном станке.

При помощи кулачкового крепления обеспечивается лучший контроль над положением детали, роликовое крепление помогает удобно скользить заготовке при выполнении работы;

При помощи кулачкового крепления обеспечивается лучший контроль над положением детали, роликовое крепление помогает удобно скользить заготовке при выполнении работы; В таких случаях следует делать несколько временных шеек, с наибольшим приближением к передней бабке;

В таких случаях следует делать несколько временных шеек, с наибольшим приближением к передней бабке;