для дерево- и металлообрабатывающих токарных станков, подвижный и неподвижный, самодельный роликовый

Содержание

- 1 Виды люнетов

- 2 Из чего состоит

- 3 Достоинства и недостатки

- 4 Люнет своими руками

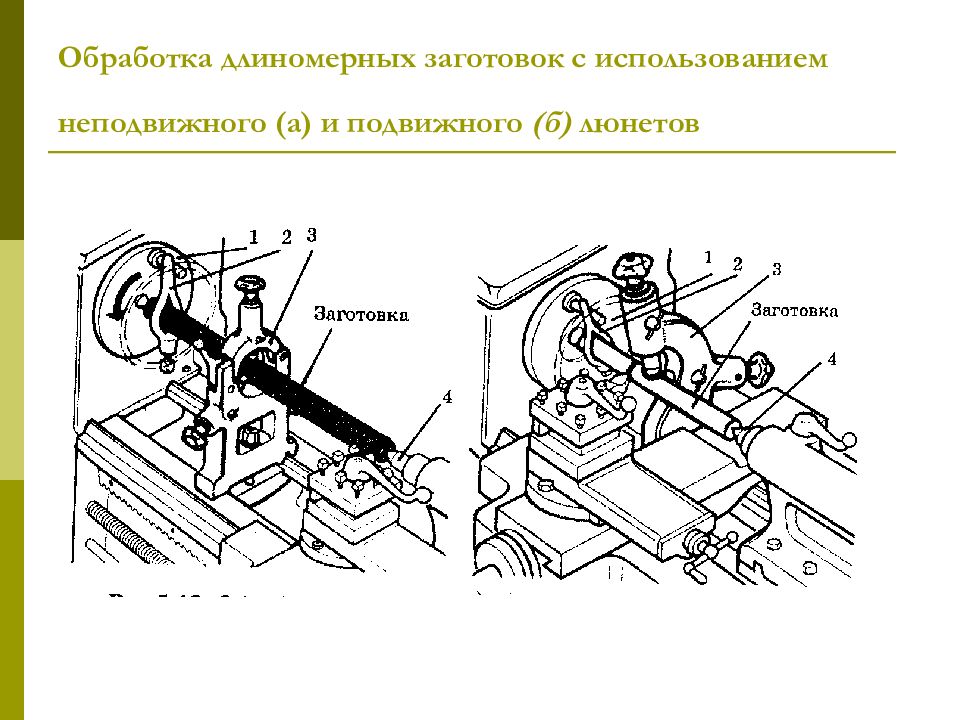

Люнет — технологическая оснастка, предназначающаяся для поддержки длинных заготовок, длина которых превышает 12 диаметров, во время обработки. Устанавливается на токарные (металло- и деревообрабатывающие) и шлифовальные станки. Основное назначение приспособления — это дополнительная точка опоры, предотвращающая деформации от инструмента или собственного веса.

Виды люнетов

Люнеты имеют несколько типов исполнения и их можно классифицировать следующим образом:

- По способу размещения: подвижные, неподвижные;

- По типу применения: опорные, удерживающие;

- По типу зажимающих устройств: винтовые, механизированные;

- По типу опор: опоры скольжения (кулачки), опоры вращения (ролики).

Для чего нужен люнет на токарном станке? Во-первых, при обработке длинных цилиндрических деталей под действием сил резания происходит изгибание заготовки. А следовательно, не выдерживается заданный размер. Во-вторых, большое расстояние между опорами во время обработки вызывает вибрации, которые пагубно влияют и на инструмент, и на саму заготовку.

А следовательно, не выдерживается заданный размер. Во-вторых, большое расстояние между опорами во время обработки вызывает вибрации, которые пагубно влияют и на инструмент, и на саму заготовку.

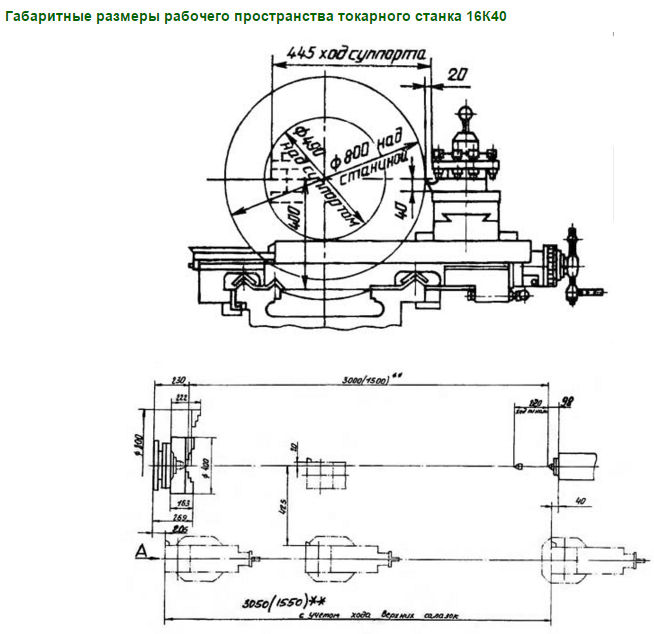

Заводские модели изготавливаются под определенный тип оборудования и должны соответствовать ГОСТ 21190–75 , 15760−79 и прочим.

Из чего состоит

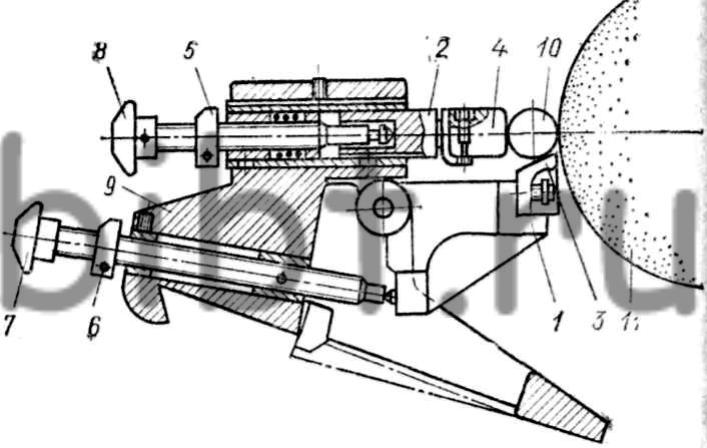

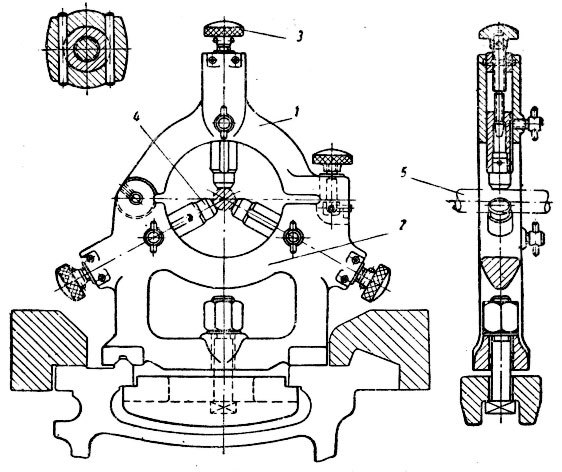

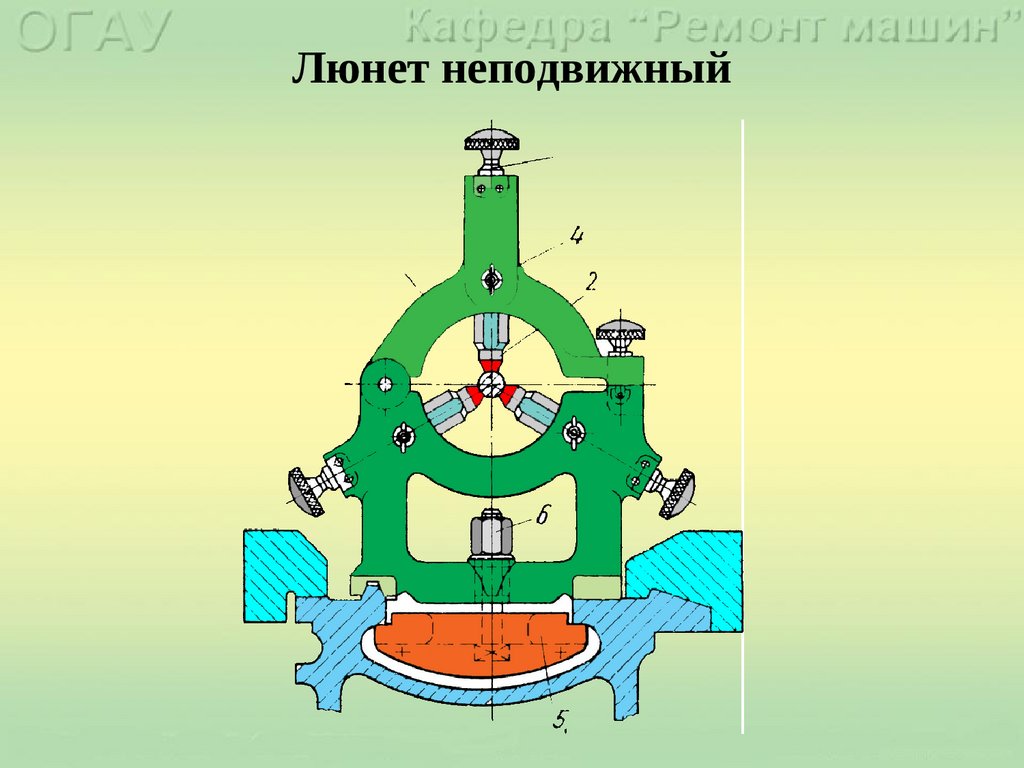

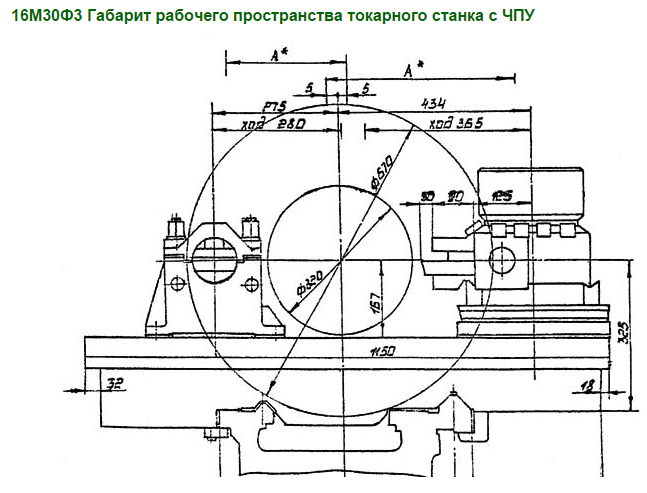

Неподвижный люнет жестко закрепляется на станине станка. Правильная ориентация относительно патрона организуется за счет установки на плоскую и призматическую направляющую станины, по которым перемещается задняя бабка.

Состав приспособления:

- основание;

- планка, прижимающая;

- винт, фиксирующий;

- крышка откидная;

- шарнир;

- болт откидной;

- гайка;

- опоры — 3 штуки;

- винтовые механизмы;

- головки.

Принцип работы следующий: установив люнет на станину, его необходимо закрепить на необходимом расстоянии от патрона. Для этого используется прижимающая планка, которая винтом подтягивается и упирается в нижнюю поверхность направляющих. После чего откидывается крышка и производится закрепление заготовки.

После чего откидывается крышка и производится закрепление заготовки.

После фиксации обрабатываемой детали крышка закрывается. Надежное соединение обеспечивает гайка с откидным болтом. Токарь, вращая головки винтовых механизмов, перемещает опоры в сторону вала. Окончательное закрепление производится при вращающейся детали.

Стоит помнить, что при обработке валов из круглого проката, после ковки или штамповки, перед началом работ место соприкосновения опор с заготовкой необходимо предварительно проточить. Внешняя поверхность заготовки неровная и люнет не будет выполнять свою функцию. Но если производится чистовая обработка, то необходимость в проточке отпадает.

Перемещение опорных поверхностей производится не только вручную винтовой парой, но и с помощью приводных устройств. В большинстве случаев для этого используется гидропривод и гидроцилиндры. Усилие зажима регулируется давлением в гидросистеме.

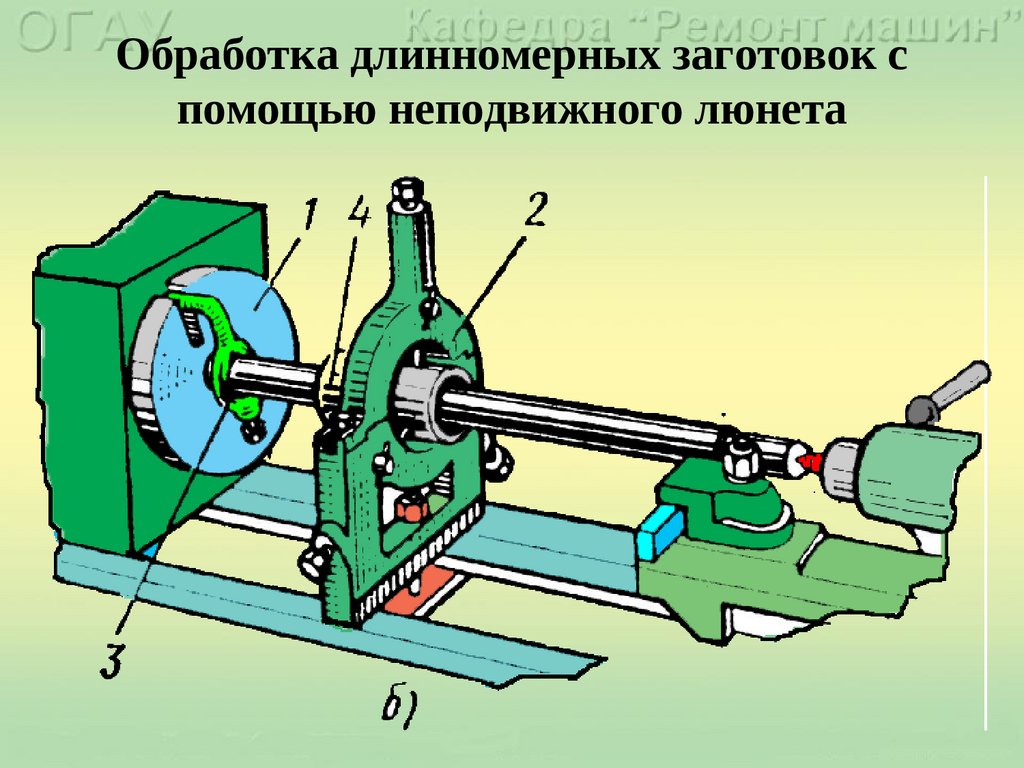

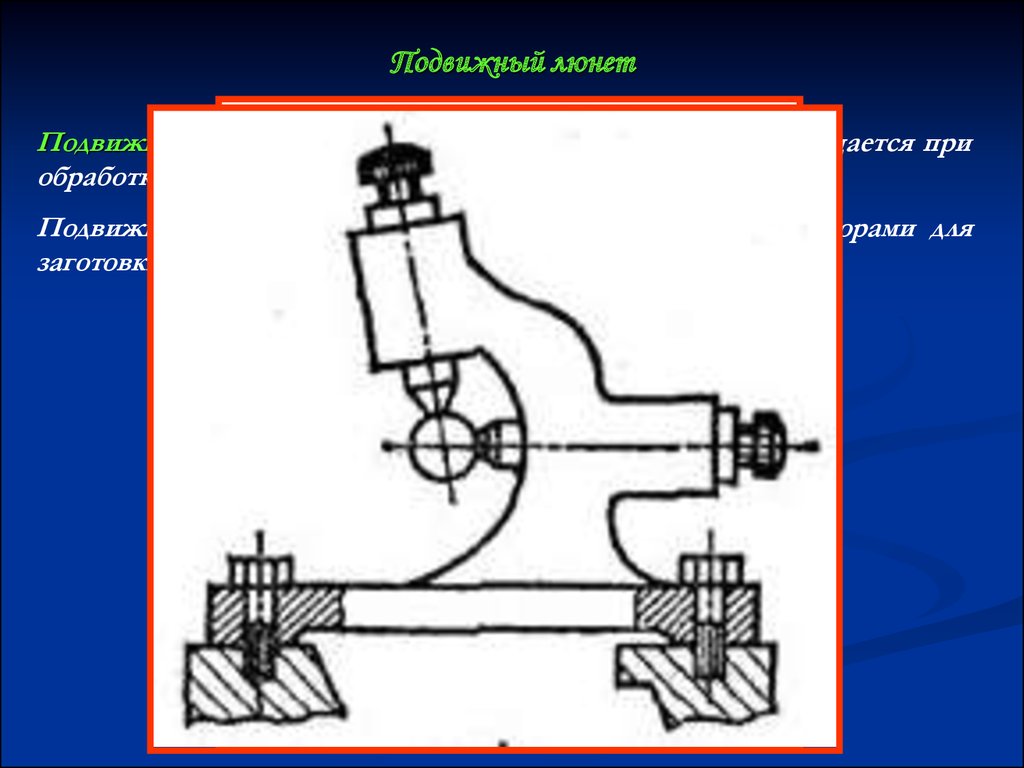

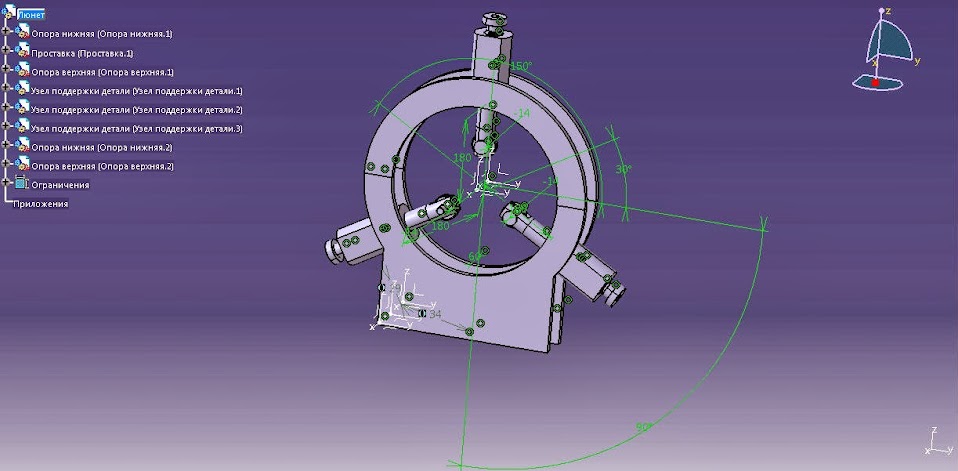

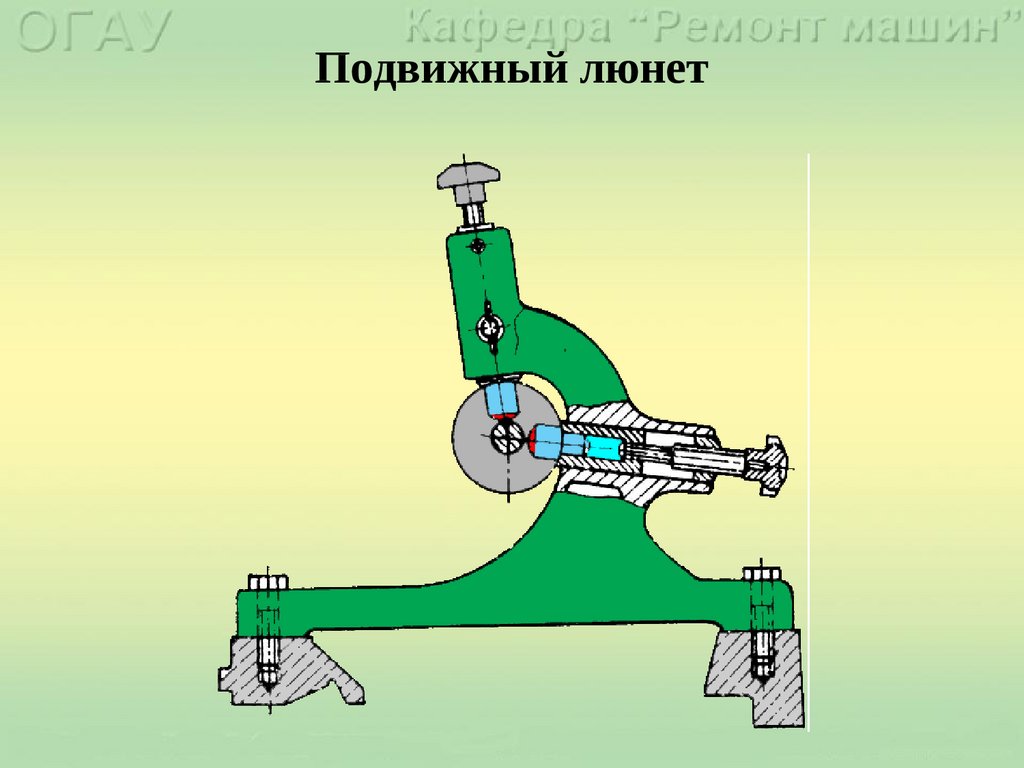

Подвижный люнет назван так из-за того, что перемещается вместе с кареткой, на которой закреплен. Для этого изготовители предусмотрели два резьбовых отверстия. Он перемещается вместе с резцом в продольном направлении, поэтому обработка ступенчатых валов затруднена или производится с ограничением по длине обработки.

Для этого изготовители предусмотрели два резьбовых отверстия. Он перемещается вместе с резцом в продольном направлении, поэтому обработка ступенчатых валов затруднена или производится с ограничением по длине обработки.

Установка токарного станка и люнета производится по отдельности. Применение подвижных приспособлений характерно для нарезания резьбы и финишного точения на большом расстоянии.

В состав конструкции входят те же элементы, что и в неподвижную, за исключением прижимающей планки и фиксирующего болта.

Достоинства и недостатки

При использовании люнетов среди положительных качеств отмечаются следующие:

- безопасность станочника;

- точность размеров изделия;

- снижение вибраций;

- предупреждение разрушения заготовки и инструмента;

- расширение диапазона размеров обрабатываемых деталей;

- простая конструкция;

- надежность.

Среди недостатков отмечается маленький ресурс работы элементов, непосредственно находящихся в контакте. Для снижения нагрузок опоры изготавливаются из чугуна или бронзы. Опоры качения, имеющие роликовую форму, более долговечны, но быстро разрушаются опорные подшипники, особенно если их подача механизирована.

Для снижения нагрузок опоры изготавливаются из чугуна или бронзы. Опоры качения, имеющие роликовую форму, более долговечны, но быстро разрушаются опорные подшипники, особенно если их подача механизирована.

Люнет своими руками

Многие домашние мастера имеют в своем хозяйстве токарные станки для обработки металла и древесины. И, сталкиваясь с проблемой точения длинных деталей, они задаются вопросом: как изготовить самодельный люнет?

Для начала необходимо найти в интернете и скачать чертеж на оригинальную конструкцию, предназначенную под используемый тип оборудования. Чтобы изготовить люнет для токарного станка своими руками, необходимо подобрать материал. Если для деревообрабатывающего станка с минимальными нагрузками достаточно будет древесины, то для металлорежущего токарного станка необходимы стальные заготовки.

youtube.com/embed/1vbKSywtKpM” allowfullscreen=”allowfullscreen”>Заводские модели производятся из чугуна и имеют значительную массу. Самодельные конструкции будут отличаться легкостью. Используется профильная труба или стальной лист достаточной толщины.

Из листа вырезается основание с внутренним отверстием, диаметр которого должен быть чуть больше обрабатываемых деталей. Прижимающие элементы изготавливаются из более толстостенного материала. Заменить винтовую пару для подачи опор можно сдвижными элементами. Но они должны иметь направляющие и надежный зажим болтом с гайкой.

В качестве вращающихся опорных элементов многие берут ролик от роликовых коньков или простые подшипники качения. После изготовления конструкции ее необходимо отцентрировать относительно оси обработки. Любое значительное смещение приведет к поломке конструкции.

Люнет для токарного станка по дереву может выполнять двойную функцию. Первая — это поддержка деревянной заготовки. Вторая — использование в качестве задней бабки. После того, как произведено наружное точение, убирается задняя бабка и конец фиксируется в люнете.

Первая — это поддержка деревянной заготовки. Вторая — использование в качестве задней бабки. После того, как произведено наружное точение, убирается задняя бабка и конец фиксируется в люнете.

К торцу заготовки открывается свободный доступ и можно производить внутреннее растачивание.

Каким бы ни был люнет, он должен содержать три точки опоры, расположенные по кругу через 120°. Так обеспечивается необходимый зажим заготовки. После изготовления самодельной конструкции ее необходимо проверить.

Первоначально проверяют положения: перпендикулярность к станине и параллельность к патрону станка. Потом проводится динамическая проверка с вращающейся деталью. Сначала выставляются минимальные обороты, а затем постепенно скорость увеличивается до максимума.

ГОСТ 3.1107-81 ЕСТД. Опоры, зажимы и установочные устройства. Графические обозначения

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЕДИНАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ

ОПОРЫ , ЗАЖИМЫ

И УСТАНОВОЧНЫЕ УСТРОЙСТВА.

ГРАФИЧЕСКИЕ ОБОЗНАЧЕНИЯ

ГОСТ 3.1107-81

( CT СЭВ 1803 -7 9)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Единая система технологической документации И УСТАНОВОЧНЫЕ УСТРОЙСТВА. ГРАФИЧЕСКИЕ ОБОЗНАЧЕНИЯ Unified system for technological

documentation. |

ГОСТ ( CT СЭВ 1803 -7 9) Взамен |

Постановлением Гос у дарственного комитета СССР по стандартам от 31 декабря 1981

г. № 5 943 срок введения установлен

№ 5 943 срок введения установлен

с 01.07.82

1. Настоящий стандарт устанавливает графические обозначения опор, зажимов и установочных устройств, применяемых в технологической документации.

Стандарт полностью соответствует СТ СЭВ 1803 -7 9.

2. Для изображения обозначения опор, зажимов и установочных устройств следует применять сплошную тонкую линию по ГОСТ 2.303-68.

3. Обозначения опор (условные) приведены в табл. 1.

Таблица 1

|

На и менование опоры |

Обозначение опоры на видах |

||

|

сперед и , сзади |

сверху |

сн и зу |

|

|

1. |

|||

|

2. Подвижная |

|||

|

3. Плавающая |

|||

|

4. Регулируемая |

|||

4. Допускается обозначение подвижной, плавающей и регулируемой опор

на видах сверху и снизу изображать, как обозначение неподвижной опоры на

аналогичных видах.

Допускается обозначение подвижной, плавающей и регулируемой опор

на видах сверху и снизу изображать, как обозначение неподвижной опоры на

аналогичных видах.

5. Обозначения зажимов приведены в табл. 2.

6. Обозначение двойного зажима на виде спереди или сзади при совпадении точек приложения силы, допускается изображать как обозначение одиночного зажима на аналогичных видах.

7. Обозначения установочных устройств приведены в табл. 3.

Таблица 2

|

Наи м енование зажима |

Обозначение зажима на ви д ах |

||

|

спереди, сзади |

с в ерху |

сни зу |

|

|

1. |

|||

|

2. Двойной |

|||

П рим ечание . Для двойных зажимов длина плеча устана в лива ется разработчиком в зависимости от расстояния между точками приложения сил. Допускается упрощенное графическое обозначение двойно го зажима: .

8. Ус тановочно-зажимны е устройства следует обозначать так сочетание обозначений установочных устройств и зажимов (справочное приложение 2).

Примечание .

Для цанговых оправок (патронов) следует применять обозначение – .

9. Допускается обозначение опор и установочных устройств, кроме центров, наносить на выносных линиях, соответствующих поверхностей (справочные приложения 1 и 2 ).

10. Для указания формы рабочей поверхности опор, зажимов и установочных устройств следует применять обозначения в соответствии с табл. 4.

11. Обозначение форм рабочих поверхностей наносят слева от обозначения опоры, зажима или установочного устройства (справочные приложения 1 и 2).

12. Для указания рельефа рабочих поверхностей (рифленая, резьбовая, шлицева я и т.д.) опор, зажимов и установочных устройств следует применять обозначение в соответствии с чертежом.

Таб лиц а 3

|

Н аименов ание у станов очн ог о устройства |

Обозначен и е установочного устрой ства на видах |

||

|

спереди, сзади, свер х у снизу |

слева |

спра в а |

|

|

1. |

Без обозначения |

Без обозначения |

|

|

2. Центр вращающийся |

То же |

То же |

|

|

3. Центр плавающий |

» |

» |

|

|

4. |

|||

|

5. Оправка шариковая (роликовая) |

|||

|

6. Патрон поводковый |

|

||

Примечания :

1. Обозначение обратных центров следует в ыполнять в

зеркальном изображении.

Обозначение обратных центров следует в ыполнять в

зеркальном изображении.

2. Дл я базовы х установочных поверхностей допускается применять обозначе ние – .

Таблица 4

|

Наименовани е форм ы рабочей поверх ности |

Обозначение формы рабочей поверхности на всех в и дах |

|

1. Плоская |

|

|

2. Сферическая |

|

|

3. Ци л индрическая (шарик овая) |

|

|

4. |

|

|

5. Ко н ическая |

|

|

6. Ромбическая |

|

|

7. Трехгранная |

Примечание . Указание прочих форм рабочей поверхности опор, зажимов и установочных устройств следует выполнять в соответствии с требовани ями, установлен ными отраслевыми НТД.

13. Обоз н ачение рельефа

рабочей п оверхности наносят на обозначение

соответствующей опоры зажима или установочного

устройства (справочное приложение 1).

14. Для указания устройств зажимов следует применять обозначения в соответствии с табл. 5.

Таблица 5

|

Н аименова ние устрой ства зажима |

Обозначе ние устройства зажима на всех ви дах |

|

1. Пнев м атическое |

Р |

|

2. Г и дравлическое |

Н |

|

3. Электрическое |

Е |

|

4. |

М |

|

5. Электромагнитное |

ЕМ |

|

6. Прочее |

Без обозначения |

15. Обозначение видов устройств зажимов наносят слева от обозначения зажимов (справочные приложения 1 и 2).

Примечание . Для г и дропластовы х оправок допускается применять обозначени е – .

16. Количество точек приложения силы зажима к изделию, при необходимости, следует записывать справа от обозначения зажима (справочное приложение 2, поз. 3 ).

17. На схемах, имеющих несколько проекций, допускается на

отдельных проекциях не указывать обозначения опор, зажимов и установочных

устройств относительно изделия, если их положение однозначно определяется на

одной проекции (справочное приложение 2,

поз. 2).

2).

18. На схемах допускается несколько обозначений одноименных опор на каждом виде заменять одним, с обозначением их количества (справочное приложение 2, поз. 2).

19. Допускаются отклонения от размеров графических обозначений, указанных в табл. 1 – 4 и на чертеже.

Справочное

|

Наимено ван ие |

Примеры нанесе н ия об означений опор, зажи мов и ус танов очных устройств |

|

1. Центр неподвижный (гладкий) |

|

|

2. Центр рифленый |

|

|

3. Центр плавающий |

|

|

4. |

|

|

5. Центр обратный вращающийся с рифленой поверхностью |

|

|

6. Патрон поводковый |

|

|

7. Люнет подвижный |

|

|

8. Люнет неподвижны й |

|

|

9. Оправка цил и ндрическая |

|

|

10. Оправка коническая, роликовая |

|

|

11. |

|

|

12. Оправка шлице в ая |

|

|

13. Оправка цанговая |

|

|

14. Опора , регулируемая со сферической выпуклой рабочей поверхностью |

|

|

15. Зажим пневматический с цилиндрической рифленой рабочей поверхностью |

Справочное

|

Описание способа установа |

Схема обозначения |

|

1. |

|

|

2. В кондукторе с центрированием на цилиндрический палец , с упором на три неподвижные опоры и с применением электрического устройства двойного зажима, имеющего сферические рабочие поверхности |

|

|

3. В трехку л ачк овом патроне с механиче ским устройством зажима, с упором в торец, с поджимом вращающимся центром и с креплением в подвижном люнете |

|

|

4. На конической оправке с гидро п ластовы м устройством зажима, с упором в торец на рифленую поверхность и с поджимом вращающимся центром |

Токарные станки Саут-Бенд | Чертеж для люнета “универсального” типа? | Практик-механик

тоннпр

Горячекатаный

- #1

Не удалось найти люнет для 11-дюймового поворотного токарного станка (Шелдон, похожий на тип SB), я думаю, что с помощью заводского чертежа для простого стиля люнета я мог бы отрезать эти детали на стальном станке. магазин с гидроабразивом, я мог сварить вместе.

Надеюсь, в итоге получится грубый, но эффективный отдых.

Кто-нибудь знает о таком плане/чертеже, который может быть доступен?

hvnlymachining

Чугун

- #2

На Youtube есть несколько видеороликов (Кит Феннер сделал хорошо задокументированную серию о своей сборке «люнета за миллион долларов»), где ребята их строят, но я не знаю ни одного отпечатка. большинство парней просто покупают что-то дешевое на ebay и модифицируют, чтобы оно подходило. может быть, даже один там для вашего токарного станка. Хороший устойчивый, как правило, литой и очень тяжелый для своего размера. люнеты для моих 15-дюймовых качелей с американским кардиостимулятором весят почти 80 фунтов. К тому времени, когда вы вложитесь в материалы и заплатите другому магазину, чтобы вырезать их, вы окажетесь в довольно больших затратах. Если вы пойдете налегке, вы пожалеете об этом ( не самое приятное воспоминание) если вы просто хотите собрать его для удовольствия, то ничего плохого в том, чтобы попробовать, нет ничего плохого в том, чтобы попробовать, но если это для интенсивного использования, я бы сначала тщательно поискал, чтобы построить достойный, требуется много работы.0007

большинство парней просто покупают что-то дешевое на ebay и модифицируют, чтобы оно подходило. может быть, даже один там для вашего токарного станка. Хороший устойчивый, как правило, литой и очень тяжелый для своего размера. люнеты для моих 15-дюймовых качелей с американским кардиостимулятором весят почти 80 фунтов. К тому времени, когда вы вложитесь в материалы и заплатите другому магазину, чтобы вырезать их, вы окажетесь в довольно больших затратах. Если вы пойдете налегке, вы пожалеете об этом ( не самое приятное воспоминание) если вы просто хотите собрать его для удовольствия, то ничего плохого в том, чтобы попробовать, нет ничего плохого в том, чтобы попробовать, но если это для интенсивного использования, я бы сначала тщательно поискал, чтобы построить достойный, требуется много работы.0007

Джонодер

Алмаз

- #3

Очевидно, люди постоянно их выдумывают. Вот крепкий со своим литым братом. Я предполагаю, что никакого рисования не было – просто деятельность типа DO IT. Все, что ему нужно сделать, это работать.

iwananew10K

Алмаз

- #4

не то, что вы ищете, но в разделе инструментов для продажи есть 11-дюймовый упор.

Дон Кинзер

Чугун

- #5

Вы можете рассмотреть набор для литья MLA-9 от Metal Lathe Accessories, из которого вы можете собрать свой собственный. Я купил один и установил его на свой 13-дюймовый Colchester Student Mk 1.5, и он работает очень хорошо.0007

Люнет (MLA-9)

Прилагаю пару фотографий готового люнета.

хвостовой тягач

Пластик

- #6

Универсальный люнет

У меня есть SB Heavy 10, для которого у меня есть люнет. У меня также есть 12-дюймовый токарный станок Clausing, для которого у меня нет люнета. Я слежу за ebay, чтобы увидеть, будет ли что-нибудь работать, но пока ничего не нашел. Я тоже заинтересован в изготовлении или адаптации люнета. Центральный сайт колледжа штата больше не работает. Если у кого-то есть контактная информация, буду признателен.

Я слежу за ebay, чтобы увидеть, будет ли что-нибудь работать, но пока ничего не нашел. Я тоже заинтересован в изготовлении или адаптации люнета. Центральный сайт колледжа штата больше не работает. Если у кого-то есть контактная информация, буду признателен.

Всего наилучшего.

Хвостовой тягач

Дон Кинзер

Чугун

- #7

Хвостдраггер сказал:

Центральный сайт колледжа штата больше не активен. Если у кого-то есть контактная информация, буду признателен.

Нажмите, чтобы развернуть.

..

Главная страница теперь находится по адресу:

Токарный станок по металлу

В частности, люнет находится по адресу:

Люнет (MLA-9)

хвостовой тягач

Пластик

- #8

Спасибо, Дон

Taildragger

Джонодер

Алмаз

- #9

Более 102 лет назад – угадаю на шлифовальный станок. Может дать некоторые идеи, и изменения, сделанные в соответствии с вашей машиной и ситуацией, не ограничены. Извлечено из книги с 1924 авторское право

Люнет – SMW-AUTOBLOCK Spannsysteme GmbH

1. Область техники

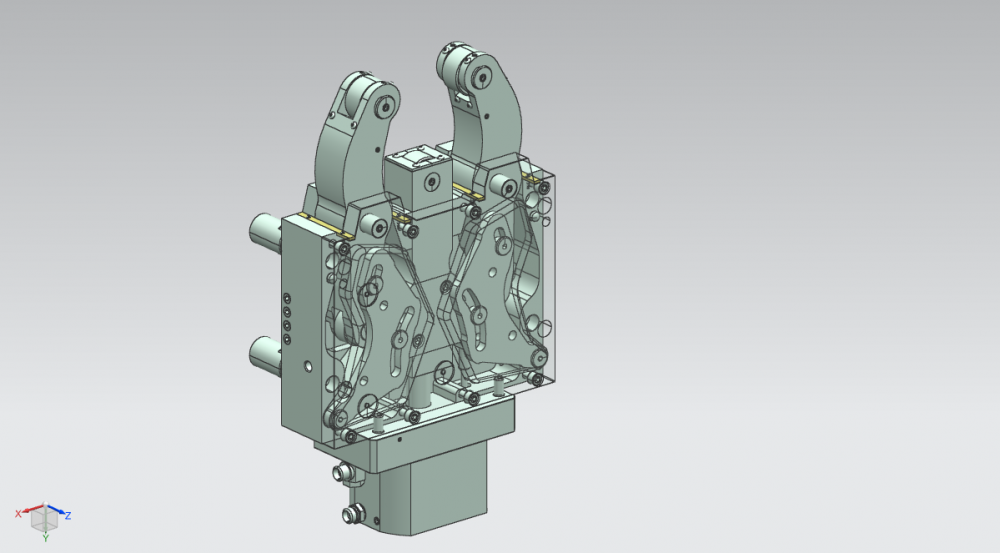

Настоящее изобретение относится к люнету для центрирования осесимметричной заготовки в пространстве.

2. Описание предшествующего уровня техники

Люнеты такого типа десятилетиями использовались для поддержки вращательно-симметричных заготовок на станках. В частности, при тяжелых и длинных вращательно-симметричных заготовках необходимо закрепить их по центру в пространстве с помощью нескольких люнетов, разнесенных друг от друга, чтобы компенсировать прогибание заготовки. Заготовки изгибаются под собственным весом, особенно при вращении при механической обработке резанием металла.

Кроме того, в ходе множества операций обработки создаются дополнительные силы обработки, которые воздействуют на заготовки и с помощью которых можно изменить центральное позиционирование заготовки. Таким образом, люнеты предшествующего уровня техники предназначены для предотвращения того, чтобы силы обработки, которые воздействуют на заготовки, приводили к таким изменениям положения.

Механическая обработка, включающая резание металла, снижает вес заготовок, в результате чего часто также происходит изменение положения, в результате чего люнеты должны быть снова открыты после определенного уменьшения веса заготовок, чтобы расположить заготовки в пространстве таким образом, чтобы продольная ось в зажатой заготовке проходила по прямой, не отклоняясь от центральной оси.

Люнет с внутренним регулировочным устройством для центральной оси заготовок раскрыт в ЕР 0 554 506 61. Для этого необходимо, чтобы два внешних рычага люнета перемещались по-разному относительно одного другой для того, чтобы добиться вертикального выравнивания заготовки. Горизонтальное центрирование заготовки производится совместно всеми тремя плечами люнета.

Горизонтальное центрирование заготовки производится совместно всеми тремя плечами люнета.

EP 0 554 506 B1 предлагает регулировочное устройство для вертикального и горизонтального выравнивания рычагов люнета, которое имеет чрезвычайно сложную конструкцию.

Недостатком регулировочного устройства такого типа оказалось то, что оно очень дорогое в производстве, а работа и режим функционирования регулировочного устройства сложны, так что требуется квалифицированный персонал, имеющий соответствующий опыт для проведения вертикального и горизонтального выравнивания рычагов люнета.

DE 60208835 T2 или EP 1 302 275 A2 раскрывают регулируемый по вертикали люнет, плечи люнета которого имеют дискретные во времени точки контакта с контактной поверхностью заготовки с помощью качающихся и скользящих элементов, которые установлены на половинах корпуса. .

Скользящие и качающиеся элементы, также называемые толкателями, регулируют положение двух внешних рычагов люнета синхронно друг с другом таким образом, что управляющие штифты, выступающие из рычагов люнета, входят в активный контакт с контактными поверхностями либо одновременно, либо со смещением по времени и поэтому перемещаются в направлении заготовки. Перемещение скользящих элементов вбок к направлению движения средней детали и образованной на ней наклонной поверхности приводит к вышеупомянутой регулировке последовательностей подачи двух внешних рычагов люнета.

Перемещение скользящих элементов вбок к направлению движения средней детали и образованной на ней наклонной поверхности приводит к вышеупомянутой регулировке последовательностей подачи двух внешних рычагов люнета.

Хотя этот уровень техники доказал свою эффективность для регулировки движения подачи рычагов люнета, тем не менее, необходимо изготовить дополнительные компоненты и проделать отверстия в средней части или корпусе, в котором скользящие и качающиеся элементы устанавливаются в раздвижном механизме. Производство таких высокоточных деталей чрезвычайно затратно, поскольку скользящие и кулисные элементы должны иметь одинаковые контактные поверхности, расположенные под углом. Если существуют допуски на отказ из-за отклонений допусков, которые являются результатом производственного процесса, то синхронная подача или регулировка двух внешних люнетов невозможны, потому что это привело бы к нежелательному движению заготовки.

Таким образом, задачей настоящего изобретения является создание люнета вышеупомянутого типа, который гарантирует надежную поддержку высоких усилий обработки без изменения центрального положения заготовки в пространстве под действием этих сил, а также В то же время центрирование заготовки в пространстве можно быстро и легко отрегулировать, изменив положение рычагов люнета или средней части, без сложных шагов регулировки.

В соответствии с настоящим изобретением две направляющие планки вставлены в две половины корпуса с возможностью регулировки в осевом направлении, и каждая из них имеет расположенный в ней изогнутый направляющий кулачок. Таким образом, два внешних плеча люнета могут быть установлены подвижно в направляющих кулачках с помощью выступающих из них направляющих штифтов, чтобы, во-первых, регулировать расстояние между средней деталью и заготовкой, подлежащей зажиму, с помощью первой полуоболочки и, с другой стороны, регулировать положение направляющих планок относительно друг друга с помощью второй полуоболочки, в результате чего положение заготовки в пространстве может быть выровнено таким образом, чтобы ось вращения заготовки проходит заподлицо со средней точкой люнета.

Полуоболочки регулируются простым способом с помощью установочных винтов и пружин сжатия, не требуя значительного профессионального опыта, поскольку полуоболочки перемещаются в своем положении на половинках корпуса под прямым углом к продольной оси люнета, в результате чего расстояние средней детали от заготовки и положение направляющих планок можно регулировать небольшими шагами.

Кроме того, необходимые компоненты недороги в изготовлении, так как требуемое положение требуется только в области направляющего кулачка в соответствующих направляющих планках, когда направляющие штифты достигают в них положения упора и перемещаются по контуру направляющая камера.

На чертежах показан пример варианта осуществления, сконфигурированный в соответствии с настоящим изобретением, подробности которого поясняются ниже. На чертежах

РИС. 1 показан в разобранном виде люнет с двумя половинками корпуса, между которыми вставлена пластинчатая средняя часть, перемещаемая в осевом направлении, средняя часть приводится в движение приводным поршнем, с тремя плечами люнета, расположенными на средней части, посредством в котором заготовка центрируется в пространстве, и с двумя серповидными изогнутыми полуоболочками, вставленными в одну из половин корпуса, которые могут перемещаться поперечно относительно направления движения средней детали,

РИС. 2 показан люнет в соответствии с фиг. 1, в разобранном виде и в частично собранном состоянии,

1, в разобранном виде и в частично собранном состоянии,

РИС. 3 и показан люнет в соответствии с фиг. 1 в собранном виде и в зажатом состоянии заготовки,

РИС. 3 b показан люнет в соответствии с фиг. 3 a по линии разреза IIIb-IIIb,

РИС. 4 a показан люнет в соответствии с фиг. 1, в разобранном виде с увеличением отдельных деталей в районе верхнего внешнего рычага люнета,

РИС. 4 b показан люнет в соответствии с фиг. 1, в разобранном виде и с увеличением нижнего рычага люнета,

РИС. 5 a – 5 e показывают люнет в соответствии с фиг. 3 и в различных рабочих условиях, от исходного положения до зажатого состояния,

РИС. 6 a и 6 b показывают возможности регулировки первой половины корпуса в двух половинах корпуса в соответствии с РИС. 3 и для горизонтального выравнивания рычагов люнета, в каждом случае в разрезе, и

РИС. 7 a и 7 b показаны относительные перемещения второй половины оболочки в соответствии с фиг. 3 и в половинках корпуса для вертикального центрирования заготовки с помощью двух внешних люнетов, в каждом случае в разрезе.

3 и в половинках корпуса для вертикального центрирования заготовки с помощью двух внешних люнетов, в каждом случае в разрезе.

РИС. 1 и 2 показан люнет 1 , с помощью которого вращательно-симметричная заготовка 2 центрируется и удерживается во вращающемся устройстве в пространстве таким образом, что ось вращения заготовки 2 по возможности не отклоняется от горизонтали под собственным весом и из-за сил обработки действующий на заготовку 2 . Ось вращения заготовки 2 соответственно должна удерживаться в заданном положении в пространстве люнетом 1 .

Люнет 1 состоит из двух половин корпуса 4 и 5 , которые имеют продольную ось 3 , идущую под прямым углом к оси вращения заготовки 2 . Средняя часть 6 установлена в двух половинах корпуса 4 и 5 , может перемещаться в осевом направлении, направление ее движения обозначено ссылочным номером 3 ′ и проходит заподлицо с продольной осью 3 люнета 1 .

Средняя часть 6 соединяется с поршнем привода 7 , например, с помощью резьбового соединения. Поршень привода 7 движется в напорном пространстве 8 , которое может быть заполнено, например, гидравлической жидкостью или откачано с помощью линий управления 9 , в результате чего напорное пространство 8 имеет различные условия давления. , в результате чего поршень привода 7 может перемещаться ударным движением. Следовательно, средняя часть 6 может приводиться в движение поршнем привода 7 в направлении движения 3 ′ и может перемещаться к заготовке 2 или оттягиваться от нее.

Средняя часть 6 имеет два расположенных в ней линейных направляющих паза 10 , которые проходят навстречу друг другу в форме креста на двух противоположных торцах средней части 6 с большой поверхностью. Две линейные направляющие канавки 10 расположены под углом, предпочтительно под углом примерно от 10° до 30° по отношению к продольной оси 9. 0152 3 люнета 1 .

0152 3 люнета 1 .

Два рычага люнета 11 и 12 люнета 1 вставляются в пазы линейной направляющей 10 в подвижном устройстве. Средний рычаг люнета 13 прикреплен непосредственно к средней части 6 между двумя внешними рычагами люнета 11 и 12 , в результате чего средняя часть 6 расположена между двумя внешними рычаги люнета 11 и 12 . Три рычага люнета 11 , 12 и 13 обращены к заготовке 2 , подлежащей зажиму, поэтому они выступают как из средней части 6 , так и из двух половин корпуса 4 и 5 . При перемещении средней детали 6 к заготовке 2 три рычага люнета 11 , 12 и 13 совместно и с одинаковой скоростью продвигаются к заготовке 2 . Во время продвижения средней детали 6 сначала не происходит относительного перемещения двух внешних рычагов люнета 11 и 12 относительно средней детали 6 в канавке линейной направляющей 10 . .

.

Кроме того, две направляющие планки 15 расположены между двумя половинами корпуса 4 и 5 и проходят параллельно продольной оси 3 и на расстоянии от нее. Направляющие планки 15 устанавливаются в одну из двух половин корпуса 4 или 5 таким образом, чтобы обеспечить небольшое скольжение параллельно продольной оси 3 , в результате чего положение направляющих планок 15 можно менять относительно половинок корпуса 4 и 5 . Направляющие планки 15 соприкасаются с половинками корпуса 4 или 5 в продольном направлении 3 ′ люнета 1 и поддерживаются ими. выступайте в кулачок управления 41 или 42 и контролируйте движение двух внешних рычагов люнета 11 и 12 определенным образом.

Две половинки 18 и 19 предназначены для относительного перемещения направляющих планок 15 и для их установки под прямым углом к продольной оси 3 . Обе полукорпуса 18 и 19 имеют серповидное криволинейное поперечное сечение, чтобы иметь разную ширину в зависимости от направления движения 3 ′ средней части 6 . Первая полуоболочка 18 изогнута снаружи 24 на контактной поверхности 25 половины корпуса 5 и поддерживается ею в направлении движения 3 ‘. Первую полуоболочку 18 можно перемещать под прямым углом к направлению движения 3 ‘ средней детали 6 с помощью винта 34 . Противоположная сторона первой половины корпуса 18 по отношению к винту 34 имеет расположенную на нем пружину сжатия 35 , которая создает противодействие силе, создаваемой винтом 34 , в результате чего первая половина кожуха 18 между винтом 34 и пружиной сжатия 35 .

Обе полукорпуса 18 и 19 имеют серповидное криволинейное поперечное сечение, чтобы иметь разную ширину в зависимости от направления движения 3 ′ средней части 6 . Первая полуоболочка 18 изогнута снаружи 24 на контактной поверхности 25 половины корпуса 5 и поддерживается ею в направлении движения 3 ‘. Первую полуоболочку 18 можно перемещать под прямым углом к направлению движения 3 ‘ средней детали 6 с помощью винта 34 . Противоположная сторона первой половины корпуса 18 по отношению к винту 34 имеет расположенную на нем пружину сжатия 35 , которая создает противодействие силе, создаваемой винтом 34 , в результате чего первая половина кожуха 18 между винтом 34 и пружиной сжатия 35 .

Внутренняя часть 26 первой полукорпуса 18 имеет постоянную кривизну в виде дуги, которая служит упором для компенсационного элемента 27 . Первая поверхность 28 компенсационного элемента 27 , обращенная к первой половине корпуса 18 , имеет контур, адаптированный к контуру внутренней части первой половины корпуса 18 ; вторая поверхность 29 компенсационного элемента 27 выполнена плоской и проходит под прямым углом к продольной оси 3 .

Первая поверхность 28 компенсационного элемента 27 , обращенная к первой половине корпуса 18 , имеет контур, адаптированный к контуру внутренней части первой половины корпуса 18 ; вторая поверхность 29 компенсационного элемента 27 выполнена плоской и проходит под прямым углом к продольной оси 3 .

U-образный компенсационный рычаг 20 предусмотрен на второй поверхности 29 компенсационного элемента 27 . Компенсационный рычаг 20 состоит из двух ножек 20 ″, идущих параллельно друг другу, которые соединены соединительной перемычкой 20 ′. Две ножки 20 ″ опираются на половину корпуса 5 параллельно направлению движения 3 ′ средней части 6 .

Сторона соединительной перемычки 20 ′, обращенная от компенсационного элемента 27 имеет вшитый желоб 30 , который имеет внутренний контур с криволинейным поперечным сечением. Вторая половина кожуха 19 вставлена в желоб 30 , и ее поверхность 31 , обращенная к соединительной стенке 20 ‘, адаптирована к внутреннему контуру желоба 30 .

Вторая половина кожуха 19 вставлена в желоб 30 , и ее поверхность 31 , обращенная к соединительной стенке 20 ‘, адаптирована к внутреннему контуру желоба 30 .

Вторая половина кожуха 19 имеет две торцевые поверхности 32 , каждая из которых обращена к одной из двух направляющих планок 15 и имеет контактирующие с ним направляющие планки 15 , так как они прижаты к торцам 32 второй половины корпуса 19 с помощью спиральной пружины сжатия 33 . Под действием усилия предварительного натяжения спиральных нажимных пружин 33 , которые проходят параллельно продольной оси 3 люнета 1 , направляющие планки 15 прижимаются ко второй половине корпуса 19 таким образом, что вторая половина кожуха 19 оказывает усилие контактного давления на компенсационный рычаг 20 , компенсационный элемент 27 и, таким образом, на первую половину кожуха 18 . Первая и вторая половинки 18 и 19 , а также компенсационный элемент 27 и компенсационный рычаг 20 расположены последовательно по отношению к направлению движения 3 ′ средней части. часть 6 и проходить под прямым углом к продольной оси 3 .

Первая и вторая половинки 18 и 19 , а также компенсационный элемент 27 и компенсационный рычаг 20 расположены последовательно по отношению к направлению движения 3 ′ средней части. часть 6 и проходить под прямым углом к продольной оси 3 .

Кроме того, вторая полуоболочка 19 перемещается с помощью винта 34 и пружины сжатия 33 относительно соединительной перемычки 20 ′ или компенсационного рычага 20 под прямым углом к продольной оси 3 , благодаря чему положения упоров направляющих планок 15 могут изменяться синхронно друг с другом. Это объясняется более подробно ниже.

РИС. 3 a показывает состояние люнета 1 в собранном виде и показывает, что три рычага люнета 11 , 12 и 13 фиксируют заготовку в пространстве. Каждая из первой и второй половинных оболочек 18 и 19 находится в среднем положении относительно продольной оси 3 .

Кроме того, на ФИГ. 3 a и 3 b показать наличие направляющего кулачка 16 вставлены в обе направляющие планки 15 , которые состоят из двух частей 16 ′ и 16 ″. Направляющий штифт 21 , выступающий под прямым углом из каждого свободного конца 14 двух внешних рычагов люнета 11 и 12 , вставляется в направляющий кулачок 16 и устанавливается в направляющий кулачок 16 в подвижном исполнении. Направляющий штифт 21 предназначен для удержания двух внешних рычагов люнета 11 и 12 надежно прижать к средней части 6 с помощью направляющей планки 15 .

Вторая часть 16 ″ направляющего кулачка 16 выступает наружу из первой части 16 ′ под углом около 80°; имеется зазор между направляющим штифтом 21 и направляющим кулачком 16 , в результате чего поступательное движение двух внешних рычагов люнета 11 и 12 ограничивается, когда направляющий штифт 21 входит во вторую часть 16 ″ направляющего кулачка 16 .

РИС. 4 a и 4 b показана многослойная конструкция люнета 1 , отдельные компоненты которого, особенно средняя часть 6 , два внешних плеча люнета 11 и 53 9090 , направляющие планки 15 и половинки 18 и 19 , расположены в разных плоскостях, идущих параллельно друг другу. Пока две половины корпуса 4 и 5 прочно соединены друг с другом и имеют достаточно большую полость, компоненты, установленные в половинах корпуса 4 и 5 с возможностью перемещения в осевом направлении, могут перемещаться к заготовке. 2 или наоборот. Во-первых, такое движение необходимо для точного определения путей продвижения средней детали к заготовке, а во-вторых, оно необходимо для согласования положений остановки двух внешних рычагов люнета 9.0152 11 и 12 синхронно друг с другом.

РИС. 5 a до 5 e показать перемещение средней детали 6 в направлении заготовки 2 . Исходное положение, показанное на фиг. 5 и переводится в промежуточное положение, как показано на ФИГ. 5 b с помощью привода средней детали 6 к заготовке 2 . При этом направляющие штифты 21 были перемещены в осевом направлении в направляющей планке 15 до конца первой части 16 ′ направляющего кулачка 16 . Рычаги люнета 11 , 12 и 13 имеют определенное одинаковое расстояние от заготовки 2 , а направляющие штифты 21 находятся в контакте между первой и второй частями 16 ′ и 16 ″.

Исходное положение, показанное на фиг. 5 и переводится в промежуточное положение, как показано на ФИГ. 5 b с помощью привода средней детали 6 к заготовке 2 . При этом направляющие штифты 21 были перемещены в осевом направлении в направляющей планке 15 до конца первой части 16 ′ направляющего кулачка 16 . Рычаги люнета 11 , 12 и 13 имеют определенное одинаковое расстояние от заготовки 2 , а направляющие штифты 21 находятся в контакте между первой и второй частями 16 ′ и 16 ″.

РИС. 5 c показан первый активный контакт трех рычагов люнета 11 , 12 и 13 с заготовкой 2 . Путь продвижения средней детали 6 ограничен поршнем привода 7 . С другой стороны, положение компенсационного рычага 20 , определяемое первой полуоболочкой 18 , определяет положение направляющего штифта 21 внутри направляющего кулачка 16 и, следовательно, представляет собой упорную поверхность для него. Полученное положение направляющих штифтов 21 определяет время начала зажимного движения рычагов люнета 11 и 12 . Направляющие штифты 21 , следовательно, частично переместились в выступающую наружу вторую часть 16 ″ соответствующего направляющего кулачка 16 , в результате чего два внешних рычага люнета 11 и 12 перемещаются каждый наружу относительно средней детали 6 по канавке линейной направляющей 10 , и, следовательно, свободные концы двух внешних рычагов люнета 11 и 12 , обращенные к заготовке 2 , перемещаются к ней.

Полученное положение направляющих штифтов 21 определяет время начала зажимного движения рычагов люнета 11 и 12 . Направляющие штифты 21 , следовательно, частично переместились в выступающую наружу вторую часть 16 ″ соответствующего направляющего кулачка 16 , в результате чего два внешних рычага люнета 11 и 12 перемещаются каждый наружу относительно средней детали 6 по канавке линейной направляющей 10 , и, следовательно, свободные концы двух внешних рычагов люнета 11 и 12 , обращенные к заготовке 2 , перемещаются к ней.

РИС. 5 D и 5 E Покажите движение зажима устойчивых рук отдыха 11 , 12 и 13 , потому что направляющие Pins 21 Передвитесь в направлении в направлении второго в направлении в направлении в направлении второго в направлении в направлении в направлении в направлении. Второго в направлении в направлении второй подраздел . соответствующего направляющего кулачка 16 , в результате чего рычаги люнета 11 и 12 оказывают определенное зажимное усилие на заготовку 2 , поэтому средняя часть 6 и средний рычаг люнета 13 продвигаются дальше к заготовка 2 . Средний люнет 13 прижимается к заготовке 2 синхронно с внешними люнетами 11 и 12 в результате осевого поступательного движения средней детали 6 , в результате чего все три рычага люнета 11 , 12 и 13 оказывают на заготовку 2 зажимное усилие равной величины.

соответствующего направляющего кулачка 16 , в результате чего рычаги люнета 11 и 12 оказывают определенное зажимное усилие на заготовку 2 , поэтому средняя часть 6 и средний рычаг люнета 13 продвигаются дальше к заготовка 2 . Средний люнет 13 прижимается к заготовке 2 синхронно с внешними люнетами 11 и 12 в результате осевого поступательного движения средней детали 6 , в результате чего все три рычага люнета 11 , 12 и 13 оказывают на заготовку 2 зажимное усилие равной величины.

РИС. 6 a и 6 b показать горизонтальную регулировку или горизонтальное позиционирование заготовки 2 . Для этого первую полуоболочку 18 перемещают винтом 34 поперек направления движения 3 9.0153 ′ средней части 6 . Из-за серповидно-изогнутого контура поперечного сечения первой полукорпуса 18 расстояние между контактной поверхностью 25 , половинкой корпуса 5 и внутренней частью 26 первой полукорпуса 18 изменений. Это изменение расстояния означает, что путь продвижения средней детали 6 длиннее или короче, чем путь продвижения средней детали 6 , установленный на фиг. 5 a до 5 e . В результате удлинения или сокращения расстояния от заготовки 2 , подлежащей зажиму из половин корпуса 4 , 5 , три рычага люнета 11 , 12 и 13 входят в активный контакт с заготовкой 2 на более ранней или поздней стадии. Однако движение вперед каждого из рычагов люнета 11 , 12 и 13 прочно соединен со средней частью 6 , в результате чего скорости перемещения рычагов люнета 11 , 12 и 13 равны, а их расстояние от заготовки 2 регулируется таким образом. таким образом, чтобы активный контакт соответствующих рычагов люнета 11 , 12 и 13 происходил точно в то время, когда должно произойти центрирование заготовки 2 .

Это изменение расстояния означает, что путь продвижения средней детали 6 длиннее или короче, чем путь продвижения средней детали 6 , установленный на фиг. 5 a до 5 e . В результате удлинения или сокращения расстояния от заготовки 2 , подлежащей зажиму из половин корпуса 4 , 5 , три рычага люнета 11 , 12 и 13 входят в активный контакт с заготовкой 2 на более ранней или поздней стадии. Однако движение вперед каждого из рычагов люнета 11 , 12 и 13 прочно соединен со средней частью 6 , в результате чего скорости перемещения рычагов люнета 11 , 12 и 13 равны, а их расстояние от заготовки 2 регулируется таким образом. таким образом, чтобы активный контакт соответствующих рычагов люнета 11 , 12 и 13 происходил точно в то время, когда должно произойти центрирование заготовки 2 .

Следовательно, положение заготовки 2 изменяется в пространстве, хотя и исключительно в горизонтальной плоскости. Это горизонтальное изменение заготовки схематично показано на фиг. 6 a как Δ+H. ИНЖИР. 6 b показано противоположное крайнее положение и, соответственно, перемещение заготовки 2 на величину Δ−H.

Это горизонтальное изменение заготовки схематично показано на фиг. 6 a как Δ+H. ИНЖИР. 6 b показано противоположное крайнее положение и, соответственно, перемещение заготовки 2 на величину Δ−H.

РИС. 7 a и 7 b показано вертикальное выравнивание заготовки 2 с помощью двух внешних рычагов люнета 11 и 12 . Для этого вторую половинку 19 можно изменить с помощью винта 34 относительно U-образного компенсационного рычага 20 и поперек направления движения 3 ′ средней детали 6. . Из-за серповидного контура поперечного сечения второй полукорпуса 19 расстояние между компенсационным рычагом 20 и двумя направляющими планками 15 изменяется, что означает, что направляющие планки 15 либо находятся в среднем положении заподлицо друг с другом, либо, в вариантах установки, показанных на РИС. 7 a и 7 b со смещением относительно друг друга.

Следовательно, момент контакта направляющих пальцев 21 , установленных на рычагах люнета 11 и 12 , изменяется на рулях 42 второго подраздела 16 ″ и, как только направляющая контакт 21 соприкасается с кулачком управления 42 , начинается зажим двух внешних рычагов люнета 11 , 12 . Из-за различного расположения направляющих штифтов 21 в пространстве они входят в зацепление со вторыми частями 16 ″ направляющего кулачка 16 в разное время, в результате чего направляющие штифты 21 соприкасаются с поверхность управления 42 со смещением по времени друг относительно друга, и на их движение влияет эта поверхность управления 42 . Когда скорость продвижения средней части 6 постоянна, движения внешних рычагов люнета 11 , 12 регулируются в соответствии с выбранным положением направляющих планок 15 и 16 . В свою очередь, это означает, что один из внешних рычагов люнета 11 или 12 перемещается к заготовке 2 со смещением во времени относительно другого рычага люнета 12 или 11 в каждом случае, а затем вступает с ним в позитивно-запирающую активную связь.

Одиночный

Одиночный Центр неподвижный

Центр неподвижный.jpg) Оправка цилиндрическая

Оправка цилиндрическая Пр и зматическая

Пр и зматическая Магн и тное

Магн и тное Центр вращающийся

Центр вращающийся Оправка резьбовая , цилиндрическая с наружной резьбой

Оправка резьбовая , цилиндрическая с наружной резьбой В тисках с

призматическими губками и пневматическим зажимом

В тисках с

призматическими губками и пневматическим зажимом ..

..