Ворота из профильной трубы своими руками: расчеты и алгоритм

Ворота, произведенные из трубы профильного сечения — доступны по цене, легки в исполнении, поэтому пользуются популярностью среди домовладельцев. Тем более, что их несложно сделать самостоятельно.

Содержание

- Преимущества профильной трубы для изготовления ворот

- Как изготовить ворота самостоятельно

- Подготовительные работы

- Пошаговая инструкция

- Распашные ворота

- Откатные ворота

- Варианты отделки

Преимущества профильной трубы для изготовления ворот

Труба из профиля, как основной материал для создания ворот, востребована, популярна и часто используется благодаря следующим достоинствам:

- низкая стоимость;

- высокая прочность и при этом небольшой вес;

- удобство монтажа – профиль податливый, легко вырезать детали, сваривать заготовки, соединять саморезами.

Но наряду с плюсами есть и недостатки:

- Слабая устойчивость к коррозии.

Высокая влажность окружающей среды и жидкость, проникающая внутрь конструкции, постепенно приводит к образованию ржавчины.

Высокая влажность окружающей среды и жидкость, проникающая внутрь конструкции, постепенно приводит к образованию ржавчины. - Наносить грунтовку и краску на поверхность труб неудобно, что значительно затягивает время установки.

- При неаккуратном обращении и ошибках при установке каркас часто деформируется.

Как изготовить ворота самостоятельно

Прежде чем приступать к изготовлению ворот, важно определиться с выбором материала, сделать чертеж и необходимые расчеты, подготовить инструменты и материалы, и только потом приступать к монтажу, соблюдая пошаговую инструкцию.

Подготовительные работы

Для правильного расчета, составления проекта, чертежей и смет на материалы и монтажные работы по производству и установке ворот, следует тщательно продумать все нюансы:

- Выбрать конструкцию, определить надобность установки автоматики. Ворота можно сделать цельными, на несколько створок, откатными.

- Продумать обшивку и цветовой тон каркаса.

- Выполнить необходимые замеры. Во двор должен беспрепятственно въехать не только личный автомобиль владельца, но и машины различных коммунальных, медицинских, пожарных служб. Кроме этого, учесть нужно площадь, необходимую воротам для распахивания.

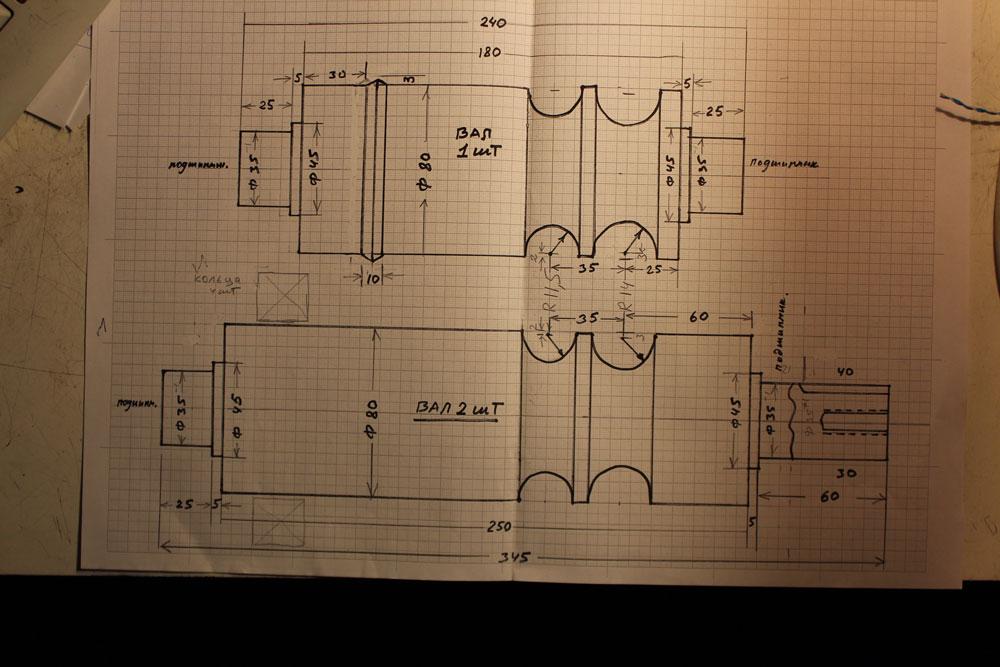

- Разработать подробный чертеж с указанием размера и месторасположения калитки, дополнительными петлями, элементами усиления, подключение автоматических устройств.

- Согласно выполненному эскизу, определяется метраж трубы и необходимое количество обшивки, закупается материал.

Рекомендации по выбору материала

При выборе профильной трубы в качестве материала для выполнения ворот встает вопрос, какой сорт, вид и размер трубы будет оптимальным для конструкции.

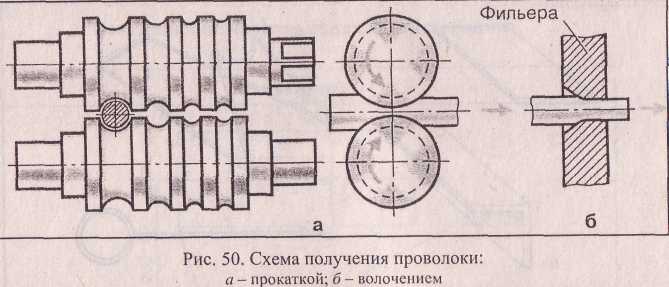

Чаще всего для производства въездных ворот применяют квадратные или круглые трубы, овальная конфигурация используется крайне редко.

Ценовая политика определяется тем, из какого материала изготовлена трубная продукция.

Для ворот оптимальным будет приобретение сварных холоднокатаных профилей. Толщина стенки труб при одинаковом диаметре может различаться вдвое.

Обратите внимание! Для изготовления каркаса забора, наилучшей и обеспечивающей прочность будет толщина 1,5-2 мм. Большая, сделает изделия дороже и тяжелее, что нецелесообразно в данном случае.

Как сделать необходимые расчеты для конструкции?

Для изготовления опор обычно используют стальную трубу, диаметром 100 х 100 мм, а устройство каркаса выполняют трубами 50 х 50 мм. Для сваривания перемычек и продольных полос, нужно подготовить куски труб 40 х 20 мм.

Обратите внимание! Распашные ворота сделать легче, поэтому больше подойдет для новичков в строительном деле.

Согласно разработанному плану, необходимо закупить материал, кроме этого понадобятся мелкие детали, фурнитура и вещества для обработки поверхности: грунтовка, краска и кисточка для покрытия всех деталей, цемент и песок для приготовления раствора, сварочный аппарат с электродами в комплекте, болгарка, молоток, уровень, строительный уголок, петли, замок, саморезы.

После покупки всех необходимых материалов и подготовки строительных инструментов, можно приступать к подготовке деталей и монтажу.

Пошаговая инструкция

Подготовка элементов и монтаж при изготовлении распашных и откатных ворот имеют различные особенности.

Распашные ворота

Алгоритм подготовки и монтажа таких ворот:

- Новые трубы обезжиривают растворителем. Если для установки ворот используют не новые трубы, их тщательно очищают, снимают коррозию с помощью шлифовального круга. Использование обычной наждачной бумаги в этом случае приведет к дополнительным затратам времени.

- Далее необходимо согласно чертежу, разметить и нарезать металл.

- Для установки опор выкапываются 2 глубокие ямы, не меньше метра глубиной и размером 50 х 50 см. Столбы устанавливают вертикально, по уровню и заливают заранее подготовленным раствором. Время застывания цемента – 7 дней при температуре воздуха 25 градусов и отсутствии осадков.

- Все нарезанные профильные трубы сваривают в единую конструкцию. Главное, внимательно следить и контролировать сварку углов, иначе каркас получится неровным. После окончания работ по сварке, швы шлифуют.

- Когда каркас подготовлен, приступают к привариванию петлей. В одиночку это сделать достаточно сложно, поэтому для подобной работы требуется минимум два человека, сначала петли присоединяют к опорам, а потом приваривают к каркасу.

- На последнем этапе остается определиться с облицовкой и зашить каркас. Профнастил или деревянные панели присоединяются саморезами. Причем первый из них, можно крепить на конструкцию как снаружи, так и изнутри двора.

Металлические листы имеют большой вес, поэтому чаще соединяются с каркасом посредством сварки. При их использовании в качестве отделки ворот еще на начальном этапе нужно продумать необходимые мощные петли.

Металлические листы имеют большой вес, поэтому чаще соединяются с каркасом посредством сварки. При их использовании в качестве отделки ворот еще на начальном этапе нужно продумать необходимые мощные петли.

Откатные ворота

Откатные ворота характеризуются большим сроком службы. Однако стоимость таких ворот до сих пор остается в разы выше, чем распашных, для их изготовления применяют более дорогостоящие материалы, кроме того, затрат требует механизм для открывания таких ворот.

Процесс подготовки откатных ворот не сильно отличается от сваривания распашной конструкции, отличия касаются монтажа. В зависимости от механизма откатные ворота могут быть на консолях, подвесными или рельсовыми.

- Подвесная конструкция сделана из внутреннего и внешнего каркаса и специальной обрешетки, на которую устанавливаются откатные механизмы.

- Рельсовые ворота намного дешевле подвесных и для их конструирования расходуется гораздо меньше деталей.

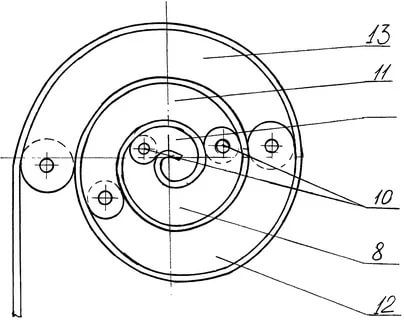

- Откатные варианты считаются самыми удобными, а поэтому наиболее востребованы. В начале проектируется рельса, а затем крепятся ролики на нижнюю часть каркаса или один ролик на верхнюю часть.

Это важно! Установка ворот требует наличие места, которое в половину больше габаритов самих ворот и предназначено для размещения роликовых элементов.

Для работы откатной системы подготавливают фундамент – роют ямы, устанавливают мощные столбы из трубы, диаметром 100 х 100 мм. Для надежности их дополнительно обкладывают кирпичом или камнями.

Движение системы происходит при помощи прочно и плотно приваренной направляющей к нижней или верхней части каркаса, закрепленном на опорных столбах.

Все элементы необходимо защитить от проникновения воды, пыли и грязи.

В воротах на стадии проектирования предусматривают удобную калитку.

В качестве обшивки применяют любой материал.

Варианты отделки

Металлоконструкцию необходимо защитить от воздействия природных и климатических явлений. Для этого поверхность грунтуют и окрашивают, и только потом приступают к облицовке.

Более популярный вариант оформления ворот — листы профнастила. Широкая цветовая гамма позволяет подобрать нужный оттенок и идеально вписать конструкцию в общую картину участка.

Облицовка древесиной выглядит солидно, обеспечивая участку презентабельный вид. Чтобы оградить деревянные рейки от влияния климатических и атмосферных явлений, они подвергаются дополнительной обработке и покрываются антисептическими и влагоотталкивающими веществами.

Металлическая сетка – самый дешевый способ зашить ворота, она отличается долгим сроком службы, не сильно подвержена коррозии.

Поликарбонат – новый элемент на рынке строительных материалов, однако уже успел приобрести популярность, благодаря легкости монтажа и простоте крепления на каркас.

Металлическая конструкция для отделки ворот будет надежной и прочной, но тяжелой, что потребует дополнительного усиления и большего количества крепежных деталей.

Ворота из профильной трубы: размер, диаметр, расчет

Владельцы домов в окрестностях города или приусадебных участков всегда раздумывают о том, как соорудить большие ворота собственными руками без потери качества и привлекательности.

Существует множество составляющих ворот и материалов для их изготовления. Как не ошибиться в выборе? Этот вопрос всегда актуален для бдительных хозяев.

Распашные ворота — схемаДля экономии времени и избавления от лишних хлопот рекомендуется позвать на помощь опытных специалистов. При желании создать что-то уникальное, можно освоить азы такой работы и сделать неповторимые, надежные ворота собственными руками.

Содержание

- Подбор материала

- Какие материалы необходимо приобрести?

- Первоначальный этап

- Процесс сварки – следующий этап

- Ворота откатывающиеся

Подбор материала

Распространенным материалом для изготовления ворот является профлист, так как масса этого материала небольшая, поэтому возведение такой конструкции не нуждается в усиленном фундаменте – достаточно забетонировать только участок под опорами. Также профильный настил не возмущает своей ценой. В одно время такие конструкции ворот и ограждений при обычной установке – без вкуса, смотрелись дешево. В настоящее время, при эстетическом подходе к стройке изделия из такого материала выглядят достаточно красиво.

Установку нетяжелых профлистов можно выполнить самому.

Ограждения, калитки или ворота, изготовленные из этого материала, будут использоваться много лет, благодаря своим прочностным свойствам и надежности.

Основные элементы конструкции распашных воротКакие материалы необходимо приобрести?

- Труба профильная с размером 100х100 мм – применяется в качестве опор;

- Труба 50х50 мм – для изготовления каркаса ворот;

- Трубы 40х20 мм – используют в качестве перемычек для усиления жесткости и стойкости целой конструкции ограждения;

- Профлисты – для обшивки секций ворот;

- Саморезы для прикрепления элементов;

- Замки, петли и дополнительные детали для этого;

- Краска, грунтовка для металлических деталей;

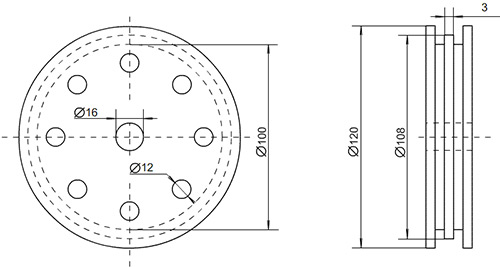

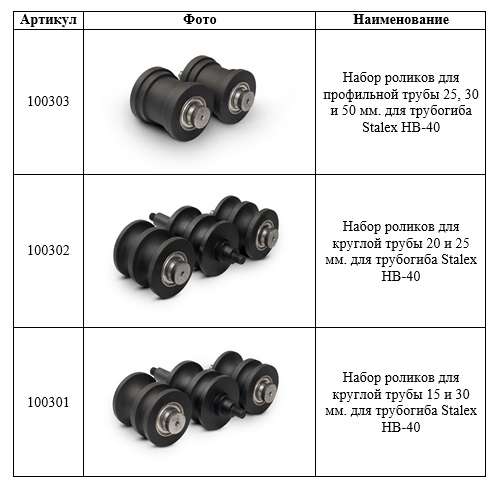

- Ролики в случае запланированных откатных ворот.

Первоначальный этап

Распашные ворота – самый подходящий вариант для любителей все делать своими руками. Как и в любом случае ремонта или стройки все начинается с эскизов, чертежей и вычислений необходимого количества деталей и материалов.

В случае изготовления автоматических ворот на данном этапе следует подсчитать количество дополнительных специальных деталей и материалов для такой сложной конструкции, составить смету расходов и несколько раз все перепроверить.

На этом же этапе необходимо все профильные детали необходимо осмотреть на наличие коррозии металла и в случае обнаружения ржавчины обязательно зачистить наждачкой или болгаркой. Приобретенные трубы также следует избавить жира бензином или растворителем.

Подготовленный к установке трубы можно начать нарезать. Разрезка труб на отрезки выполняется парно, так как такие ворота, как распашные должны быть симметричными.

Для монтажа воротных опор необходимо выкопать две ямы размером 50х50 см в ширину и около одного метра в глубину.

После вертикального расположения труб в ямах, необходимо вокруг опор залить бетонным раствором, используя для прочности бут.

Момент окончательного застывания цемента колеблется, где-то по истечении трех суток, при нормальных условиях окружающей среды – 250С, относительно средней влажности.

Процесс сварки – следующий этап

Разберем схему месторасположения опор, створок и калиток.

Труба для изготовления распашных воротДля идеально ровного сваривания калиток и створок рекомендуется выполнять этот тонкий процесс на специальном сварочном столе или, при его отсутствии на самой ровной имеющейся поверхности – площадке для стоянки, или в гараже. При таком способе сварки деформация конструкции будет исключена.

В первую очередь необходимо сварить внешнюю раму изделия. Рекомендуется сначала сложит все составляющие рамы на ровную поверхность или имеющийся стол для сварки с целью образования четкого прямоугольника – все угловые части должны быть строго равны 900, а диагонали одинаковыми.

Далее, необходимо сварить внутреннюю раму и приварить ее к внешней раме. Сварочные швы не следует делать слишком грубыми и большими – до 2 см.

При создании слишком широких створок – более 1 метра, необходимо усиливать конструкцию несущими вертикальными перекладинами.

Месторасположение внутренней рамы изменяется от вариаций обшивки ограждений. В случае односторонней обшивки профтрубы внутри внешней рамы размещают ближе к какой-нибудь стороне каркаса, а при двухсторонней обшивке положение внутренней рамы должны быть посередине между трубами внешнего каркаса.

Изготовление калитки осуществляется подобным способом, но без усиливающих труб для укрепления, так как ее размеры в этом не нуждаются.

По окончании выполнения сварочных работ следует тщательно зашлифовать все образовавшиеся непривлекательные швы.

В случае обшивки ограждений посредством профлиста, необходимо покрасить все профтрубы каркаса. При кованном варианте исполнения ворот или из цельного металлического лист покраска производится после окончания обшивки.

Перед выполнением обшивки необходимо прикрепить (приварить) петли. В первую очередь они устанавливаются на опоры, далее – на каркасе, при этом стоит следить за их ровностью при монтаже.

Обшивка ворот неограничена в подборе материалов. Это может быть дерево, стальной лист, профлист, ковка и т. д.

Ворота откатывающиеся

Такие удобные ворота также можно выполнить собственными руками. Они в зависимости от исполнительного механизма для отката подразделяются на консольные ворота, подвесные или рельсовые.

Подвесные ворота ограничивают вход или въезд по высоте. Такие ворота сконструированы из внутреннего и внешнего каркаса, обрешетки, перемычек, необходимых для установки роликовых механизмов.

Рельсовые ворота не ограничивают высоту на въезде. Такая конструкция дешевле, чем подвесная, за счет уменьшенного количества деталей. Недостаток один – очистка рельсы от осадков в зимнее время года.

При таком варианте ограждения в первую очередь необходимо установить рельсу, затем прикрепить ролики внизу каркаса и один ролик сверху опоры для облегчения подвижности створки.

Самыми удобными при эксплуатации являются откатные консольные ворота. При этом изготовление таких ворот нельзя назвать легким.

Для собственноручного исполнения потратиться намного больше сил и средств, чем на ворота подвесные или на рельсе.

Преимуществом консоли является то, что при ее расположении на каркасе ворот въезд не ограничивается по высоте и не разбивается дорога для прокладывания рельсы.

Заявка на патент США на способ и устройство для изготовления пластиковой дренажной трубы, армированной стальными полосами, и пластиковой дренажной трубы, армированной сталью. относится к пластиковой дренажной трубе, армированной стальными полосами, а также к способу и устройству для изготовления дренажной трубы. Более конкретно, настоящее изобретение относится к дренажной трубе, изготовленной из композитного профиля, который формируется путем соединения пластмассы со стальными полосами с помощью сборочной машины посредством процесса намотки и сварки с помощью специальной машины для намотки и сварки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Все известные пластиковые дренажные трубы разработаны для безнапорных применений. В целях экономии материалов при обеспечении кольцевой жесткости трубы в эксплуатации были изобретены различные виды труб с различной конструкцией, такие как двустенная гофрированная труба и спирально-навитая труба с полой стенкой. В настоящее время конструкционные трубы со стенками, которые намного легче, чем трубы со сплошными стенками, относительно хорошо подходят для обычных применений. Недостаток таких пластиковых труб заключается в том, что труба должна быть изготовлена в заводских условиях, а затем транспортирована к месту установки. Кроме того, эти виды конструкционных стеновых пластиковых труб представляют собой трубы из чистого пластика, что связано с высокими затратами на сырье и транспортировку. Из общедоступной информации известно, что для изготовления спирально намотанных пластиковых труб использовались два метода. В соответствии с одним методом полоса расплава пластика непрерывно наматывается, сваривается и охлаждается для формирования трубы, а согласно другому методу сначала формируется и охлаждается пластиковый профиль, а затем пластиковый профиль наматывается и сваривается с помощью специальный намоточный станок для формирования трубы с гладким каналом. Два упомянутых выше метода являются относительно сложными, но до сих пор их нельзя использовать для изготовления труб, отличных от пластиковых.

В соответствии с одним методом полоса расплава пластика непрерывно наматывается, сваривается и охлаждается для формирования трубы, а согласно другому методу сначала формируется и охлаждается пластиковый профиль, а затем пластиковый профиль наматывается и сваривается с помощью специальный намоточный станок для формирования трубы с гладким каналом. Два упомянутых выше метода являются относительно сложными, но до сих пор их нельзя использовать для изготовления труб, отличных от пластиковых.

В японском патенте № JP9310788A раскрыта труба, изготовленная путем намотки стального (или другого армирующего элемента) армированного пластикового профиля, из которого профиль изготовлен посредством двухэтапного процесса. На первом этапе формируют чистопластический профиль с ребрами, отходящими от основной части, причем ребра имеют прорези, выходящие внутрь формируемой трубы. Второй этап включает в себя намотку и вставку стальных полос в пазы для формирования композитного профиля, армированного стальными полосами. Двухэтапный процесс изготовления профилей слишком сложен и имеет низкую эффективность. Кроме того, стальная полоса и пластик не интегрированы в профиль. Труба, выполненная с таким профилем, не может обеспечить удовлетворительную прочность и кольцевую жесткость, и должны быть приняты меры, чтобы оголенная стальная полоса не контактировала со средой внутри. 9В патенте № WO 2003/089226 № 0005

Двухэтапный процесс изготовления профилей слишком сложен и имеет низкую эффективность. Кроме того, стальная полоса и пластик не интегрированы в профиль. Труба, выполненная с таким профилем, не может обеспечить удовлетворительную прочность и кольцевую жесткость, и должны быть приняты меры, чтобы оголенная стальная полоса не контактировала со средой внутри. 9В патенте № WO 2003/089226 № 0005

раскрыта аналогичная пластиковая труба, армированная спирально навитой стальной полосой, которая отличается от трубы, описанной в японском патенте № JP9310788A, тем, что прорезь выходит наружу формируемой трубы, но композитный профиль по-прежнему изготавливается с помощью двухэтапного процесса.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание пластиковой дренажной трубы, армированной стальными полосами, в которой стальная полоса обернута пластиковыми ребрами и плотно интегрирована с пластиковыми ребрами.

Другой целью настоящего изобретения является создание способа и устройства для изготовления пластиковой дренажной трубы, армированной стальными полосами.

Для достижения вышеуказанных целей дренажная труба согласно настоящему изобретению содержит корпус пластиковой трубы и усиливающие ребра, объединенные с корпусом пластиковой трубы в целом, при этом ребра пластиковой трубы усилены стальными полосами, обернутыми пластиком. ; корпус трубы дополнительно включает раструбное соединение на одном конце трубы для соединения труб друг с другом; втулочное соединение содержит соединительную часть, в которой необходимо зафиксировать уплотнительное резиновое кольцо или использовать герметик.

Способ изготовления пластиковой дренажной трубы, армированной стальными полосами, согласно настоящему изобретению, включает следующие этапы:

- 1. стальные полосы и пластик соединяются вместе для образования составного профиля, имеющего ребра, усиленные стальными полосами.

с помощью одноэтапного процесса;

с помощью одноэтапного процесса; - 2. композитный профиль транспортируется к месту установки;

- 3. композитный профиль наматывается, одновременно края профилей нагреваются и свариваются вместе, образуя пластиковую трубу, армированную стальными полосами;

- 4. На одном конце трубы делается раструбное соединение.

- 1. стальные полосы и пластик соединяются вместе для образования составного профиля, имеющего ребра, усиленные стальными полосами.

Устройство для изготовления пластиковой дренажной трубы по настоящему изобретению включает:

- 1. интегрирующее устройство для изготовления составного профиля, имеющего ребра, армированные стальными полосами, посредством одностадийного процесса интеграции;

- 2. Намоточно-сварочное устройство для намотки и сварки составного профиля для формирования пластиковой дренажной трубы, армированной стальными полосами;

- 3. Устройство для выполнения раструбного соединения на одном конце трубы.

По сравнению с известными пластиковыми трубами того же диаметра, труба, изготовленная в соответствии со способом и устройством по настоящему изобретению, легче, следовательно, экономится сырье при сохранении эксплуатационных характеристик. Кроме того, труба согласно настоящему изобретению может быть изготовлена на месте установки, что позволяет эффективно сократить расходы на транспортировку.

Другие цели и достоинства настоящего изобретения описаны в следующих вариантах осуществления, сопровождаемых чертежами.

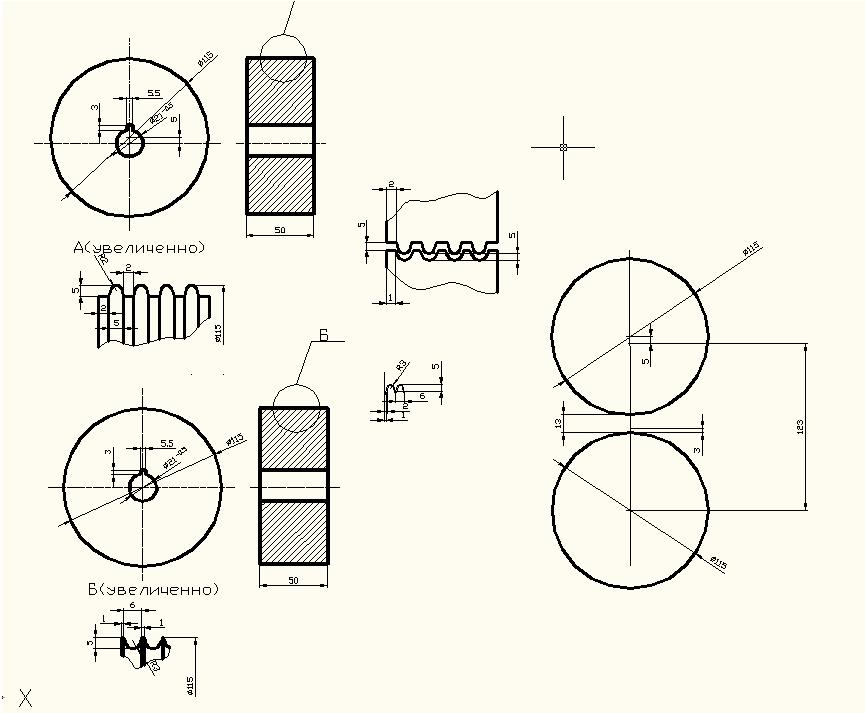

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙРИС. 1 представляет собой вид сверху, показывающий средство для изготовления составного профиля в одноэтапном режиме в соответствии с настоящим изобретением;

РИС. 2 представляет собой вид в разрезе, показывающий составной профиль, армированный стальными полосами, в соответствии с настоящим изобретением;

РИС. 3 представляет собой вид, показывающий устройство для намотки и сварки, которое используется для намотки и сварки композитного профиля для формирования пластиковой дренажной трубы, армированной стальными полосами, в соответствии с настоящим изобретением;

РИС. 4 – вид по линии А-А на фиг. 3.

4 – вид по линии А-А на фиг. 3.

РИС. 5 представляет собой вид, показывающий средство для изготовления втулочного соединения на конце трубы в соответствии с настоящим изобретением.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ

Одношаговый режим интегрирования описан ниже вместе с фиг. 1.

РИС. 1 показано разматывающее устройство 1 , направляющий ролик 2 , экструдер 3 , сборочная форма 4 , вакуумная калибровочная форма 5 , бак для охлаждающей воды 6 , тяговое устройство 7 , наматывающее устройство 8 , стальная полоса 9 и композитный профиль 10 .

На фиг. 1, стальные полосы 9 вытягиваются из разматывателя 1 с помощью тянущего устройства 7 и подаются в сборочную форму 4 (основная часть процесса экструзии и интеграции) с помощью направляющего ролика . 2 . Интеграционная форма 4 соединяется с головкой экструдера 3 перпендикулярно. Форма внутренней полости сборной формы 4 соответствует форме композитного профиля 10 . Когда стальные полосы 9 проходят через интеграционную форму 4 , экструдер 3 выдавливает расплав пластика в интеграционную форму 4 , так что стальные полосы 9 покрываются расплавом пластика внутри интеграционной формы 4. . Мягкий композитный профиль 10 вытягивается из монтажной формы 4 под действием тягового усилия тянущего устройства 7 . При непрерывном тянущем воздействии тянущей машины мягкий композитный профиль продолжает продвигаться вперед и охлаждается при прохождении через вакуумную калибровочную форму 5 , а затем охлаждается до комнатной температуры при прохождении через бак водяного охлаждения 6 , и, наконец, готовый композитный профиль 10 с усиленными стальными полосами, как показано на РИС.

2 . Интеграционная форма 4 соединяется с головкой экструдера 3 перпендикулярно. Форма внутренней полости сборной формы 4 соответствует форме композитного профиля 10 . Когда стальные полосы 9 проходят через интеграционную форму 4 , экструдер 3 выдавливает расплав пластика в интеграционную форму 4 , так что стальные полосы 9 покрываются расплавом пластика внутри интеграционной формы 4. . Мягкий композитный профиль 10 вытягивается из монтажной формы 4 под действием тягового усилия тянущего устройства 7 . При непрерывном тянущем воздействии тянущей машины мягкий композитный профиль продолжает продвигаться вперед и охлаждается при прохождении через вакуумную калибровочную форму 5 , а затем охлаждается до комнатной температуры при прохождении через бак водяного охлаждения 6 , и, наконец, готовый композитный профиль 10 с усиленными стальными полосами, как показано на РИС. 3 формируется. Затем композитный профиль 10 наматывается в рулон на намоточной машине 8 . Теперь рулоны профиля готовы к использованию намоточно-сварочной машиной для изготовления трубы.

3 формируется. Затем композитный профиль 10 наматывается в рулон на намоточной машине 8 . Теперь рулоны профиля готовы к использованию намоточно-сварочной машиной для изготовления трубы.

РИС. 3 и фиг. 4 показано устройство для намотки и сварки для намотки и сварки композитного профиля для изготовления пластиковой дренажной трубы, армированной стальной полосой 33 . Устройство для намотки и сварки, показанное на фиг. 3 и фиг. 4 включает кадр 25 , не замороженный ролик 26 , Grooved Roller 27 , Roller 28 , кормление ролика 29 , Подудок с горячим воздухом 30 , небольшой экструдер 31 , композитный профиль 32 , и и небольшой экструдер 31 , композитный профиль 32 и и и малый экструдер 31 , композитный профиль 32 и и малый экструдер 31 , составной профиль 32 и и и пластиковая дренажная труба 33 , изготовленная методом намотки и сварки.

На фиг. 3 и фиг. 4, основной процесс намотки и сварки для изготовления пластиковой дренажной трубы 33 , армированной стальными полосами, описан следующим образом:

Композитный профиль 32 подается с помощью конвейерного средства, состоящего из нескольких подающих роликов 29 и прижимного ролика 28 , и с постоянной скоростью в намоточно-сварочное устройство типа «роликовая клетка», которое включает в себя рама 25 , несколько роликов без канавок 26 и несколько роликов с канавками 27 . Ребра жесткости составного профиля 32 перемещаются по винтовому ходу, образованному канавками желобчатых роликов 27 , чтобы выполнялась операция спиральной намотки. Так как такая операция спиральной намотки является непрерывным процессом, композитный профиль 32 непрерывно направляется в намоточное устройство по касательной в нижней части «каркаса качения». Перед притиркой составного профиля 32 к кромке наружных поверхностей полуфабриката водоотводной трубы 33 поверхности кромок, подлежащих наплавке, нагревают и слегка оплавляют с помощью обдува горячим воздухом 30 , в то время как небольшой экструдер 31 выдавливает расплавленную пластиковую полосу на поверхность перекрытия, затем две поверхности накладываются друг на друга, и соединение внахлест прижимается регулируемым прижимным роликом, так что две поверхности надежно свариваются вместе. После такого процесса перекрывающиеся краевые поверхности составных профилей 32 сплавляются друг с другом как единое целое. Наконец, пластиковая дренажная труба, армированная стальными полосами, завершается после того, как она остынет до комнатной температуры на воздухе.

Перед притиркой составного профиля 32 к кромке наружных поверхностей полуфабриката водоотводной трубы 33 поверхности кромок, подлежащих наплавке, нагревают и слегка оплавляют с помощью обдува горячим воздухом 30 , в то время как небольшой экструдер 31 выдавливает расплавленную пластиковую полосу на поверхность перекрытия, затем две поверхности накладываются друг на друга, и соединение внахлест прижимается регулируемым прижимным роликом, так что две поверхности надежно свариваются вместе. После такого процесса перекрывающиеся краевые поверхности составных профилей 32 сплавляются друг с другом как единое целое. Наконец, пластиковая дренажная труба, армированная стальными полосами, завершается после того, как она остынет до комнатной температуры на воздухе.

Рифленые ролики 27 и нерифленые ролики 26 равномерно распределены по окружности, соответствующей диаметру трубы, а канавки всех желобчатых роликов 27 , распределенных по окружности, могут быть соединены между собой чтобы образовалась спираль. Расстояние между двумя канавками равно расстоянию между двумя ребрами в профиле, а ширина паза соответствует ширине ребра.

Расстояние между двумя канавками равно расстоянию между двумя ребрами в профиле, а ширина паза соответствует ширине ребра.

РИС. 5 – вид средства для изготовления раструбного соединения 9.0003 35 на одном конце дренажной трубы 33 . Средство для изготовления втулочного соединения , 35, , как показано на ФИГ. 5 включает опорную раму 36 , приводной ролик трубы 34 , пластиковый экструдер 37 , прижимной ролик 38 , муфтовое соединение 35 и пластиковую дренажную трубу 33 . После формирования пластиковой дренажной трубы 33 , армированной сталью, на одном конце дренажной трубы 33 делается втулочный конец, так что дренажные трубы 33 удобно и надежно соединяются друг с другом. Во-первых, полоса из чистого пластика изготавливается из того же пластика, что и дренажная труба; а затем пластиковая полоса сваривается, чтобы сформировать трубу, внешний диаметр которой должен быть таким же, как внутренний диаметр трубы; далее трубка крепится к концевым частям дренажной трубы. Когда дренажная труба совершает вращательное движение с постоянной скоростью, приводимое в действие приводным роликом 34 , экструдер пластмасс 37 непрерывно выдавливает расплавленную пластиковую ленту к месту соединения (A), затем с помощью прижимного ролика 38 место соединения прижимается таким образом, чтобы трубка была надежно приварена к концевой части дренажной трубы.

Когда дренажная труба совершает вращательное движение с постоянной скоростью, приводимое в действие приводным роликом 34 , экструдер пластмасс 37 непрерывно выдавливает расплавленную пластиковую ленту к месту соединения (A), затем с помощью прижимного ролика 38 место соединения прижимается таким образом, чтобы трубка была надежно приварена к концевой части дренажной трубы.

Кроме того, для обеспечения надежной интеграции между стальными полосами и пластиковым профилем в стальных полосах могут быть перфорированы прямоугольные или круглые отверстия, так что расплав пластика с обеих сторон стальных полос может сплавляться вместе через отверстия для целостность формы. Для относительно толстой стальной полосы (например, толщина равна или превышает 2,5 мм) поверхности обеих боковых сторон стальной полосы могут быть обработаны шероховато для повышения надежности интеграции между стальными полосами и пластиком.

Для обеспечения надлежащей кольцевой жесткости ширину и толщину стальных полос, а также расстояние между двумя стальными полосами можно определить в соответствии с техническими требованиями.

Во избежание повреждения основной пластиковой части между двумя ребрами острыми предметами, такими как камни, камни и т.п., во время укладки труб, пластиковая часть между ребрами не должна быть плоской. Наоборот, пластиковая часть между двумя ребрами должна иметь выпуклую форму или быть толще, чем остальная часть дренажной трубы.

Для обеспечения скорости производства возможно использование профилей разной ширины для производства труб разного диаметра.

Регулируемый роликовый подвес — Allied Corrosion Industries, Inc.

Регулируемая роликовая подвеска

Регулируемая опора ролика включает в себя одну стальную скобу, одну ось ролика и гайки. Ролики НЕ включены.

Количество регулируемых роликовых вешалок

Артикул: LBA-PHSPARH Категории: Изоляторы и уплотнения, Изоляторы и оборудование, LB&A Inc., Подвески для труб и вспомогательное оборудование, Трубопровод Теги: аксессуары, трубные ролики, аксессуары для трубопроводов, монтаж трубопровода, распорка

- Описание

Описание

Регулируемая роликовая подвеска

Трубные подвески и опорное оборудование

Регулируемая опора ролика включает в себя одну стальную скобу, одну ось ролика и гайки.

| Труба Размер | Стержень Размер A | Б | С | Д | Стержень Вынуть E | Ось F | Сталь Размер G | Отрегулировать. Х | Максимальная нагрузка фунтов. | Вес фунтов. каждый |

|---|---|---|---|---|---|---|---|---|---|---|

| 2 | 1/2 | 4 1/4 | 2 3/4 | 1 5/8 | 2 5/8 | 1/2 | 3/16 х 1 1/4 | 1 7/16 | 225 | 1,6 |

| 3 | 1/2 | 6 3/8 | 3 7/8 | 2 1/4 | 3 1/8 | 1/2 | 3/16 х 1 1/4 | 1 5/8 | 310 | 2,2 |

| 4 | 5/8 | 7 9/16 | 4 15/16 | 2 13/16 | 3 5/8 | 1/2 | 1/4 х 1 1/2 | 1 5/8 | 475 | 3,2 |

| 5 | 5/8 | 9 1/8 | 6 | 3 7/16 | 4 1/2 | 5/8 | 3/8 х 1 3/4 | 1 15/16 | 685 | 6,3 |

| 6 | 3/4 | 10 5/16 | 7 1/8 | 4 | 5 | 3/4 | 3/8 х 2 | 1 7/8 | 780 | 9,3 |

| 8 | 7/8 | 12 11/16 | 9 1/4 | 5 1/8 | 6 1/8 | 7/8 | 3/8 х 2 1/2 | 2 | 780 | 14,5 |

| 10 | 7/8 | 15 1/16 | 11 1/4 | 6 3/8 | 7 1/4 | 7/8 | 3/8 х 2 1/2 | 2 1/16 | 965 | 18,8 |

| 12 | 7/8 | 17 7/16 | 13 1/4 | 7 7/16 | 8 3/8 | 1 | 1/2 х 2 1/2 | 2 1/4 | 1200 | 27,7 |

| 14 | 1 | 18 7/8 | 14 1/2 | 8 3/8 | 8 3/4 | 1 1/8 | 1/2 х 2 1/2 | 2 | 1200 | 39,1 |

| 16 | 1 | 20 13/16 | 16 1/2 | 9 3/8 | 9 11/16 | 1 1/4 | 1/2 х 2 1/2 | 1 15/16 | 1200 | 49. 1 1 |

| 18 | 1 | 23 3/4 | 18 1/2 | 10 7/16 | 11 7/16 | 1 1/4 | 1/2 х 3 | 2 13/16 | 1400 | 57,8 |

| 20 | 1 1/4 | 26 | 20 1/2 | 11 5/8 | 12 1/4 | 1 1/4 | 5/8 х 3 | 2 1/2 | 1600 | 75,9 |

| Заголовки столбцов относятся к рисунку выше. Все размеры указаны в дюймах, если не указано иное. | ||||||||||

Рекомендация для окрашенных или непокрытых стальных труб

Непроводящие ролики следует использовать вместо или в качестве прямой замены чугунных роликов на любой основной конструкции моста, которая находится или будет быть, окрашены. Это касается как существующих, так и новых сетей. Большинство красок обеспечивают лишь тонкий барьер и чрезвычайно чувствительны к истиранию. Это особенно верно для каждой трубы, чтобы поддерживать контакт.

Причины

- Исключает возможность захвата влаги.

- Валик не связывает и не стирает краску.

- Сохраняет электрическую изоляцию.

Непроводящие валики на полиуретановой основе лучше всего использовать отдельно с тонкими покрытиями, поскольку они неабразивны и обеспечивают минимальный контакт с поверхностью. Это исключает любую возможность скопления влаги между трубой и опорой. Кроме того, непроводящие валки являются твердыми и не имеют такой склонности к заеданию, как полые чугунные валки. Смазывание втулки ролика из нержавеющей стали перед установкой оси предотвращает попадание влаги и снижает трение.

Когда труба имеет тонкое защитное покрытие, использование защитного экрана из стеклопластика увеличивает вероятность захвата влаги между трубой и границей защитного экрана. В большинстве случаев это усугубит любые коррозионные условия между трубой и стеклопластиковым экраном.

Рекомендация для труб с ленточным покрытием со стальным роликом

Экран FRP типа #240 следует устанавливать с любой лентой, наносимой на заводе или в полевых условиях. Это особенно важно при использовании чугунных валков. Профиль чугунных валков не допускает нанесения толстых барьерных покрытий. Ленты изменяют наружный диаметр трубы до такой степени, что она больше не будет опираться на опору рулона, как в случае с голыми или окрашенными трубами. Вместо этого труба будет опираться на вершины рулона. Эта ситуация усугубляет точечную нагрузку, которая обычно возникает на каждой из опор трубы.

Это особенно важно при использовании чугунных валков. Профиль чугунных валков не допускает нанесения толстых барьерных покрытий. Ленты изменяют наружный диаметр трубы до такой степени, что она больше не будет опираться на опору рулона, как в случае с голыми или окрашенными трубами. Вместо этого труба будет опираться на вершины рулона. Эта ситуация усугубляет точечную нагрузку, которая обычно возникает на каждой из опор трубы.

Причины

- Защищает ленту от истирания.

- Предотвращает холодное течение ленты.

- Обеспечивает электрическую изоляцию.

Лента представляет собой толстое барьерное покрытие, которое необходимо защищать на каждой опоре. Без защиты лента будет течь в холодном состоянии из-за того, что она будет зажата между трубой и ее опорой. Истирание из-за даже незначительного теплового расширения и сжатия еще больше нарушит целостность ленты. Армирование стекловолокном позволяет щитам FRP выдерживать точечную нагрузку и предотвращать повреждения от истирания, обеспечивая желаемое распределение веса. Экраны FRP также обеспечивают высокую степень электрической изоляции. В отличие от неармированных пластиков, экраны, армированные стекловолокном, не становятся хрупкими на морозе и устойчивы к ультрафиолетовому излучению.

Экраны FRP также обеспечивают высокую степень электрической изоляции. В отличие от неармированных пластиков, экраны, армированные стекловолокном, не становятся хрупкими на морозе и устойчивы к ультрафиолетовому излучению.

Рекомендации для труб с ленточным покрытием и непроводящим роликом

Экран FRP типа #240 следует устанавливать с любой лентой, наносимой на заводе или в полевых условиях. Это имеет место даже при использовании непроводящих роликов. Профиль уретанового ролика предназначен для использования как с лентой, так и с FRP Shield. Несмотря на то, что непроводящие валики значительно снижают вероятность истирания, лента все же должна быть защищена от повреждения холодным течением. Защитные экраны FRP предотвращают повреждения, обеспечивая необходимое распределение веса между трубой и ее опорой. Это особенно важно, если труба выходит из строя.

Причины

- Защищает ленту от истирания.

- Предотвращает холодное течение ленты.

- Обеспечивает электрическую изоляцию.

Высокая влажность окружающей среды и жидкость, проникающая внутрь конструкции, постепенно приводит к образованию ржавчины.

Высокая влажность окружающей среды и жидкость, проникающая внутрь конструкции, постепенно приводит к образованию ржавчины.

Металлические листы имеют большой вес, поэтому чаще соединяются с каркасом посредством сварки. При их использовании в качестве отделки ворот еще на начальном этапе нужно продумать необходимые мощные петли.

Металлические листы имеют большой вес, поэтому чаще соединяются с каркасом посредством сварки. При их использовании в качестве отделки ворот еще на начальном этапе нужно продумать необходимые мощные петли.

с помощью одноэтапного процесса;

с помощью одноэтапного процесса;