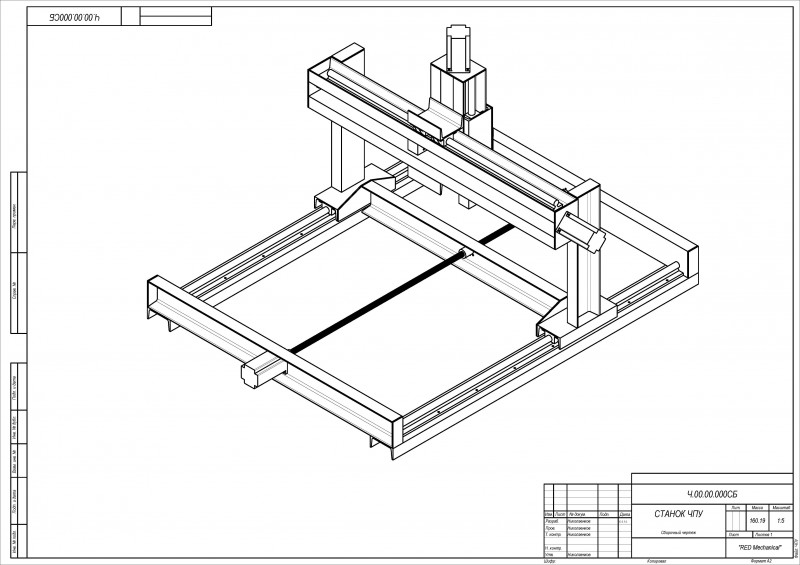

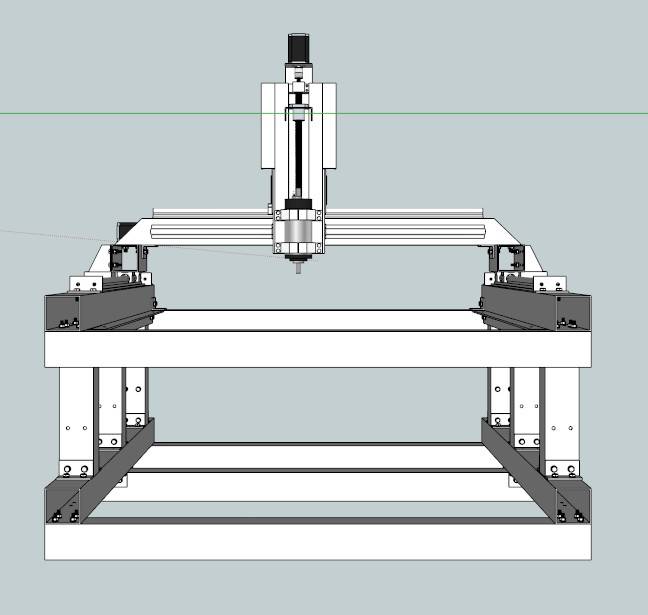

Чертеж станка чпу. Фрезерный станок с ЧПУ. Критерии перевода обработки детали на станки с ЧПУ

Числовое программное управление станком (ЧПУ) — управление обработкой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме.

Применение подобного типа оборудования очень широко и современно в различных сферах.

На рынке Российской Федерации станки с ЧПУ изображены в достаточным разнообразии производителей. Обычно своей массе это дешевые фрезерные станки с ЧПУ тайваньского производства, но иногда можно увидеть и немецкие или австрийские фрезерные станки. Самыми главными отличительными особенностями европейских производителей – это гибкость подхода к задаче заказчика по техническим критериям и программным вопросам, отличное качество, и, прекрасная стоимость.

Когда дело доходит до выбора фрезерного станка с программным управлением, то конечно нужно учитывать немного факторов, таких как производство определенной продукции, общий объем и на сколько процесс мог бы быть автоматизированным.

После всего, как ответы на вопросы будут получены, наши специалисты подготовят предложение на фрезерный деревообрабатывающий станок с ЧПУ, полностью удовлетворяющий потребности Вашего производства. Также почти всегда из наличия можно подобрать гравировальный станок с ЧПУ для производства рекламы, сувениров, и еще много чего.

Выбирая фрезерный станок по дереву с ЧПУ или настольный фрезерный станок с ЧПУ мы даем возможность Вам принять решение по комплектации станка, а не навязываем стандартные фрезера. Например, Вам нужен фрезер с 3кВт шпинделем (одним или четырьмя), вакуумной фиксацией заготовки и сервоприводами.

Деревооборабатывающие станки

На многих мебельных фабриках до сих пор используют старые способы обработки древесины – циркулярные пилы, фрезерные станки, а мелкие работы выполняют вручную. Точности, экономии, а также большого количества выпуска ожидать при таком производстве, конечно же, не приходится.

Именно из-за высокой конкуренции мебельного производства, при которой всеми способами необходимо добиться снижения себестоимости, стали активно внедряться деревообрабатывающие станки с ЧПУ.

Деревообрабатывающий станок с ЧПУ – это такой же робот, выполняющий значительную часть производственных работ в полностью автоматическом порядке. Как правило, такой станок требует только оператора, который будет вводить нужную программу и закреплять древесину на рабочем столе. Встречаются также и полностью автоматизированные линии, соединенные с конвейером.

Деревообрабатывающие станки с ЧПУ бывают разные. Наиболее популярные фрезерные станки, их используют для создания формы и фасада мебельного щита. Есть также фрезерные станки, выполняющие резьбу по дереву и сложные рисунки. Существуют установки для раскройки древесины и распилки, также снабженные блоком электронного управления.

Встречаются и мембранно-вакуумные прессы, которые служат для оклейки шпоном и других операций. Есть и интегрированные системы, где производится не только деревообработка, но и сварка металла – на таких линиях, например, производятся мебельные сейфы Valberg и другие похожие изделия. Все эти машины позволяют существенно сэкономить на эксплуатации электрооборудования, избавиться от больших затрат на заработную плату и уменьшить в разы уровень брака.

Все эти машины позволяют существенно сэкономить на эксплуатации электрооборудования, избавиться от больших затрат на заработную плату и уменьшить в разы уровень брака.

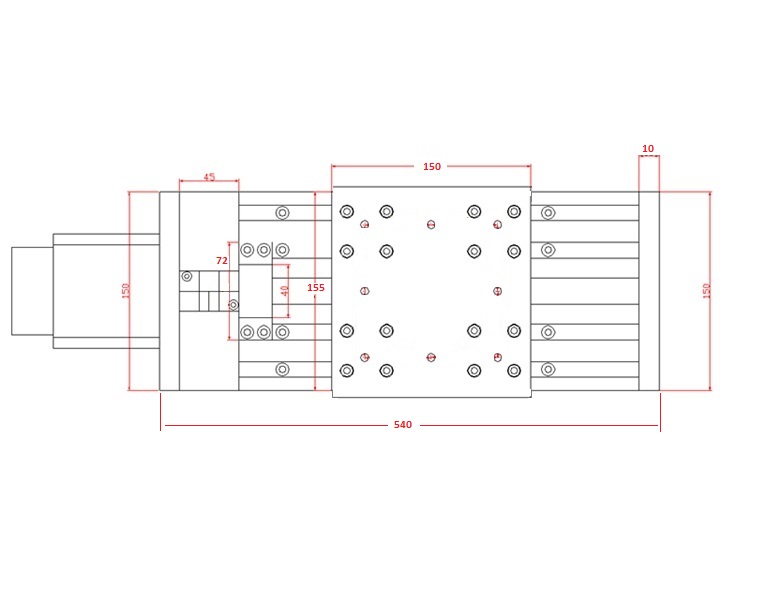

При выборе станка с ЧПУ одним из главных критериев, является его функциональность. Чем большее количество операций он может выполнять и гибче программироваться, тем лучше. Также важен диапазон перемещения инструмента, его указывают в миллиметрах по осям X, Y, Z. Кроме того, необходимо обращать внимание на мощность двигателя и производительность. Лучше всего брать с запасом по мощности и количеству циклов, поскольку при непрерывном производстве, станок изнашивается быстрее. Все это, конечно, влияет на стоимость самого станка, но, например, цены на сейфы для оружия также бывают разными, а сильно дешевые варианты еще никогда не бывали качественными.

Станок с ЧПУ на любом деревянном производстве позволит легко обойти конкурентов, быстрее выпускать продукцию и даже за год эксплуатации увеличит доходы предприятия.

Выбираем тип привода

Во-первых, определимся с терминологией. Под “приводом” понимается устройство, предназначенное для приведения в действие рабочих органов машин или механизмов. Привод в общем случае состоит из источника энергии (механика, электрика, пневматика, гидравлика), механизма передачи энергии и аппаратуры управления. Не вдаваясь в науку, достаточно лишь сказать, что у трубогибочного станка очень важное значение имеет привод гибочной консоли, а именно источник энергии, который создаёт усилие для гибки трубы на заданный угол. Механический привод мы не будем рассматривать, т.к. он не подпадает под определение “полуавтоматический или автоматический станок”. Остаётся 3 типа приводов, т.е.: пневматический, гидравлический и электрический. О них мы поговорим чуть подробнее:

Под “приводом” понимается устройство, предназначенное для приведения в действие рабочих органов машин или механизмов. Привод в общем случае состоит из источника энергии (механика, электрика, пневматика, гидравлика), механизма передачи энергии и аппаратуры управления. Не вдаваясь в науку, достаточно лишь сказать, что у трубогибочного станка очень важное значение имеет привод гибочной консоли, а именно источник энергии, который создаёт усилие для гибки трубы на заданный угол. Механический привод мы не будем рассматривать, т.к. он не подпадает под определение “полуавтоматический или автоматический станок”. Остаётся 3 типа приводов, т.е.: пневматический, гидравлический и электрический. О них мы поговорим чуть подробнее:

Пневматический привод. Дешёвый по себестоимости, он обладает рядом существенных недостатков, из-за чего практически никто из Европейских производителей не устанавливает данный привод на гибочную консоль своих трубогибочных станков. Среди основных недостатков пневмопривода:

невозможность регулировки скорости (дросселирование), из-за чего точность и равномерность (плавность) гибки крайне неудовлетворительны. Чтобы как-то обеспечить точность, вместо ЧПУ применяется механические упоры для задания углов гибки.

Чтобы как-то обеспечить точность, вместо ЧПУ применяется механические упоры для задания углов гибки.

С другой стороны, данный тип привода достаточно популярен для второстепенных задач, где не требуется какая-либо точность, а требуется простое автоматическое перемещение узлов станка (например: зажим-разжим, подъём/опускание и т.д.).

Гидравлический привод. Самый популярный и недорогой тип привода гибочной консоли на трубогибочных станках. По точности, скорости и надёжности гидравлический привод хоть и уступает сервоприводу (см далее), однако его вполне достаточно для большинства задач. Среди основных преимуществ гидравлических приводов:

Регулировка скорости (дросселем), что позволяет эффективно работать с различными материалами (сталь, медь, нержавейка и т.д.).

Хорошая равномерность (плавность) гибки.

Точность позиционирования привода при использовании обычных э/м клапанов (не серво-регулируемых) напрямую зависит от скорости гибки. Для обеспечения высоких показателей производительности и точности, станки должны иметь функцию принудительного понижения скорости перед завершением гиба. Станки фирмы Soco Machinery, а также многие другие Европейские станки с ЧПУ позволяют задавать угол снижения скорости перед завершением гиба в самой программе ЧПУ, и обеспечивают точность гибки +/-0,15°.

Станки фирмы Soco Machinery, а также многие другие Европейские станки с ЧПУ позволяют задавать угол снижения скорости перед завершением гиба в самой программе ЧПУ, и обеспечивают точность гибки +/-0,15°.

Сервопривод. Самый точный, быстрый, надёжный тип привода. Практически все производители автоматических трубогибов (в том числе и Soco Machinery) устанавливают сервоприводы на координаты “подача трубы” и “поворот в пространстве”.

На гибочную консоль, сервоприводы ставят не всегда (т.к. дорого), но в тех случаях, когда требуется максимальная скорость, точность (в т.ч. на станки для гибки намоткой и проталкиванием – см. серию SB-4A-3SV), минимальный уровень шума или же по причине индивидуальной непереносимости клиентом “гидравлики”. Для качественной и надёжной работы оборудования, сервомотор (как элемент сервопривода) следует выбирать среди известных Европейских или Японских производителей (например MITSUBISHI, YASKAWA). Среди основных преимуществ сервоприводов:

Высокая скорость и точность позиционирования привода (менее +/-0,1°).

Хорошая равномерность (плавность) гибки с ЧПУ-управлением как скоростью так и ускорением / торможением привода.

Возможность использования редуктора (вместо цепной передачи) для передачи крутящего момента на гибочную консоль, что имеет ряд преимуществ.

Критерии выбора оборудования

Оборудование характеризуется не только техническими характеристиками, большое значение имеют технико-экономические характеристики оборудования, определяющие издержки производства. Это в конечном счете, характеризует внутреннее конкурентное преимущество предприятия. К подобным показателям относятся:

производительность;

качество изделий или продуктов, получаемых на данном оборудовании;

стоимость оборудования и срок службы, определяющие размер амортизационных отчислений;

энергоемкость производства, цена необходимых видов энергии и энергоносителей;

КПД сырья (величина отходов)

расходы на оплату труда основного и вспомогательного персонала;

стоимость текущего обслуживания и ремонта (запасных частей, расходных материалов и др. )

)

и другие.

Мощность производства часто считают самым слабым звеном, или узким местом. Каким образом можно добиться увеличения эффективности? Мощность системы в целом определяется не часами простоя, и повышение эффективности каждой единицы оборудования или каждого участника производственного процесса не даст желаемого эффекта. Важно понимать, что производственные возможности ограничены мощностью слабейшего (или наименее производительного) звена.

Гибкость влияет и на расходы, и на доходы. Отличительной чертой гибких производственных процессов является незначительность расходов (или затрат времени) на переналадку в случае изменения состава исходных материалов или готовой продукции. Способность дешево или быстро осуществить переналадку позволяет обслуживать дополнительных потребителей либо качественнее обслуживать имеющихся, что повышает доходы компании. Но здесь нужно учитывать, что более гибкие системы требуют больших капиталовложений или дороже в эксплуатации, а иногда присутствует и то и другое. Легко сообразить, что чем больше гибкость производства, тем лучше, но при этом не следует забывать, во что обходится дополнительная гибкость и как эти дополнительные расходы могут повлиять на прибыльность производства.

Легко сообразить, что чем больше гибкость производства, тем лучше, но при этом не следует забывать, во что обходится дополнительная гибкость и как эти дополнительные расходы могут повлиять на прибыльность производства.

Понятно, что такое гибкость, но количественно оценить ее трудно. Обычно для оценки гибкости используют качественные характеристики или приблизительные измерения.

С позиций производственной стратегии гибкость характеризует производственные перспективы компании, опирающиеся на ее текущие возможности. При наличии достаточной гибкости у компании могут появиться возможности, отсутствующие у конкурентов или доступные им только после значительных капиталовложений. Так что, принимая решения об инвестициях или о совершенствовании производственных процессов и технологий, менеджерам следует учитывать будущие возможности, гибкость и перспективы развития. Эти качества сложно измерить, но понятно, что все это очень ценные достоинства, которые могут существенно сказаться на будущей прибыльности предприятия.

Благодаря высокой степени автоматизации производственных процессов достигается производительность, намного превышающая производительность технологических комплексов родственных предприятий, чем создаются предпосылки для формирования внутреннего конкурентного преимущества. Но ввиду сложности и высокой стоимости оборудования амортизационные отчисления и затраты на его эксплуатацию высоки и занимают в структуре себестоимости продукции около 30%. Коэффициент использования оборудования составляет порядка 70%, следовательно, дополнительное внутреннее конкурентное преимущество может быть получено консервацией или продажей неиспользуемого оборудования. Однако, учитывая динамичность рынка продукции, следует идти на сокращение парка оборудования с большой осторожностью, так как избыточное оборудование создает возможность оперативного маневра – быстрого наращивания производства в случае внезапного изменения конъюнктуры рынка.

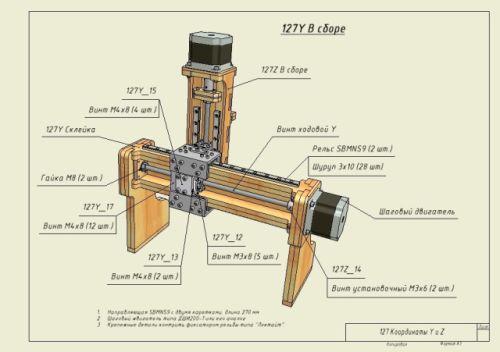

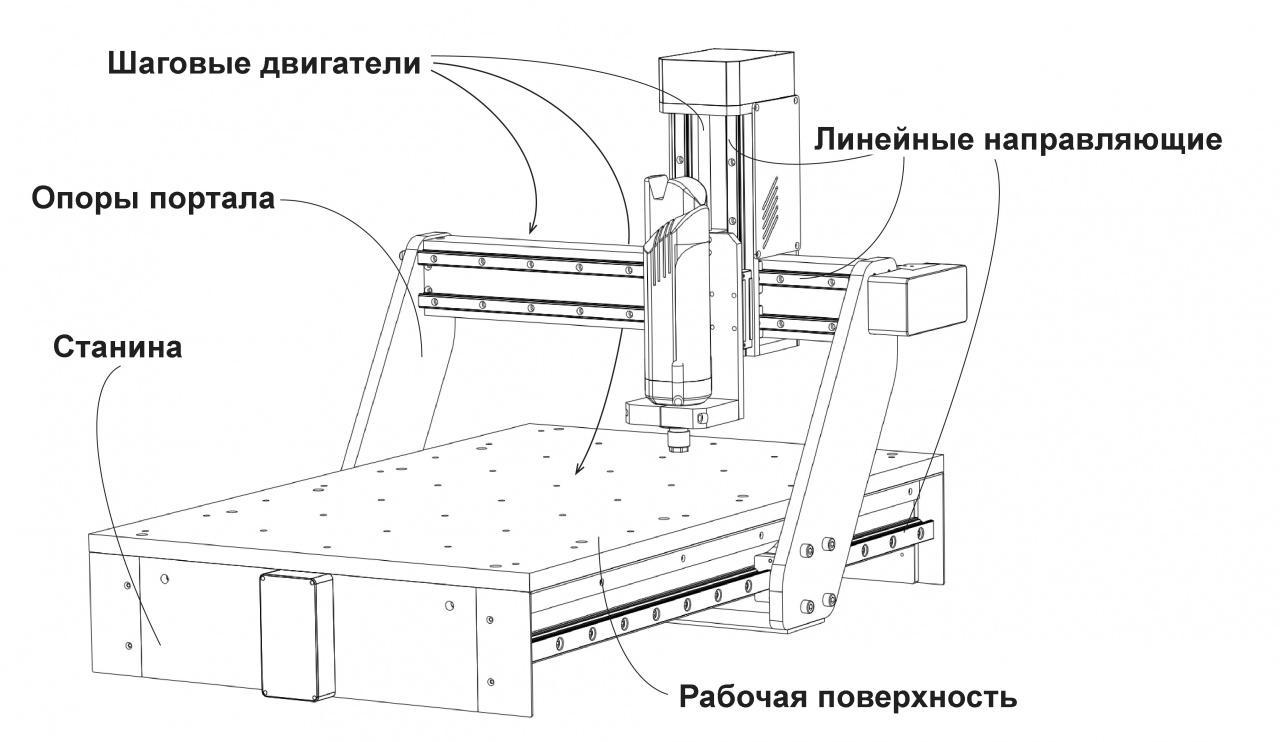

Выбор: шаговые или серводвигатели?

Очень часто встает проблема выбора: что использовать в станке – привод на шаговых двигателях или серводвигателях? Основными факторами, влияющими на выбор, являются:

Бюджет.

Если Вы жестко ограничены в бюджете, возможно, выбора как такового и нет. Шаговые двигатели значительно дешевле серводвигателей. Однако, такая закономерность действует только до определенного момента. Начиная с двигателей с размером фланца 110мм, стоимость приводов на шаговых моторах и сервоприводов Darxton серии DXS уже сопоставима.

Размер станка.

Чем больше станок, тем более крупные шаговые двигатели ему требуются. Резонанс больших шаговых двигателей может привести к пропуску шагов и снижению чистоты обработки.

Рекомендация : Если рабочее поле станка превышает 1.2 м2, или масса портала превышает 50 кг, мы настоятельно рекомендуем использовать серводвигатели.

Сложность настройки.

Сервосистемы имеют десятки настраиваемых параметров, требуют больше внимания и более высокую квалификацию оператора. Если Вы ищете простое решение “включил и работай” – возможно, вам лучше использовать шаговые двигатели.

Наличие нагрузки на передачу в момент остановки.

Так, на ось Z для удержания шпинделя обычно лучше подходят шаговые двигатели – для них удержание самый эффективный режим, вал фиксируется в положении удержания совершенно неподвижно, а высоких скоростей и ускорений по Z как правило не требуется. Сервопривод в таких условиях будет совершать микроколебания, что нежелательно.Аналогично, если двигатель планируется к установке на поворотную ось, где требуется медленное вращение, и после каждого углового шага следует серия движений шпинделя вдоль заготовки – шаговый двигатель лучше справится с удержанием.

Необходимость достигать высоких ускорений.

Если есть такая необходимость – альтернативы серводвигателям нет. Шаговые двигатели весьма инертны, и попытка быстро разогнать его приведет к т.н. “срыву” – пропуску шагов или остановке вала. Тогда как сервоприводы способны кратковременно увеличить ток обмоток в 3-4 раза от номинального значения, чтобы развить больший момент и, соответственно, большее ускорение.

Вероятность заклинивания механики.

Если вероятность заклинивания механической системы велика(например, в случае приводных актуаторов систем открывания ворот), серводвигатели использовать нежелательно – шаговые двигатели просто будут пропускать шаги, в то время как сервопривод в случае неправильной настройки может повредить передачу или обмотки собственного двигателя.

Звук.

Шаговые двигатели при работе издают весьма сильный гул. Если для Вас низкий уровень шума критичен – следует использовать сервоприводы.

В общем же случае построения фрезерного или иного станка с ЧПУ, сервоприводы предпочтительней шаговых, за счет своих многочисленных преимуществ. Если Вы не смогли определиться с выбором, изучите таблицу отличий серводвигателей и шаговых двигателей.

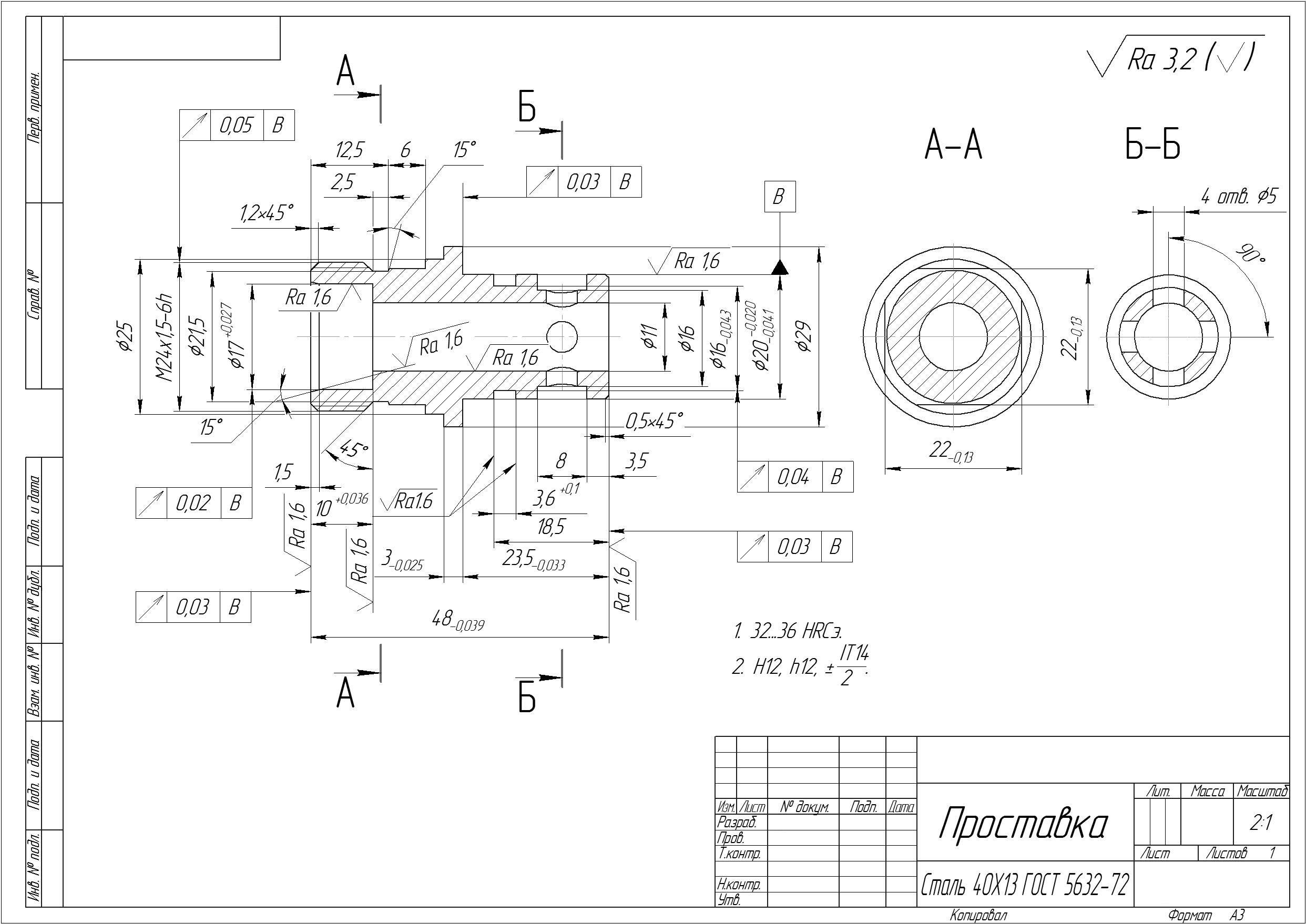

Критерии перевода обработки детали на станки с ЧПУ

Сравнительно простые детали, входящие в кинематические цепи и стыкующиеся с деталями, подлежащими обработке на станках с ЧПУ, также целесообразно обрабатывать на станках с ЧПУ, так как при этом обеспечивается сокращение подгоночных операций при сборке и взаимозаменяемость деталей.

Во многих случаях экономически эффективна, несмотря на относительную простоту, обработка на станках с ЧПУ деталей, изготавливаемых из профиля. Этому способствуют повышенная серийность, преемственность при переходе к выпуску новых изделий, возможность применения типовых технологических процессов, групповых методов обработки с использованием универсальной переналаживаемой оснастки (УПТО) и групповых методов подготовки программ.

На ряде передовых предприятий критерием целесообразности перевода обработки детали на станки с ЧПУ считается ожидаемое повышение производительности труда не менее чем на 50% при окупаемости всех затрат на партии запуска.

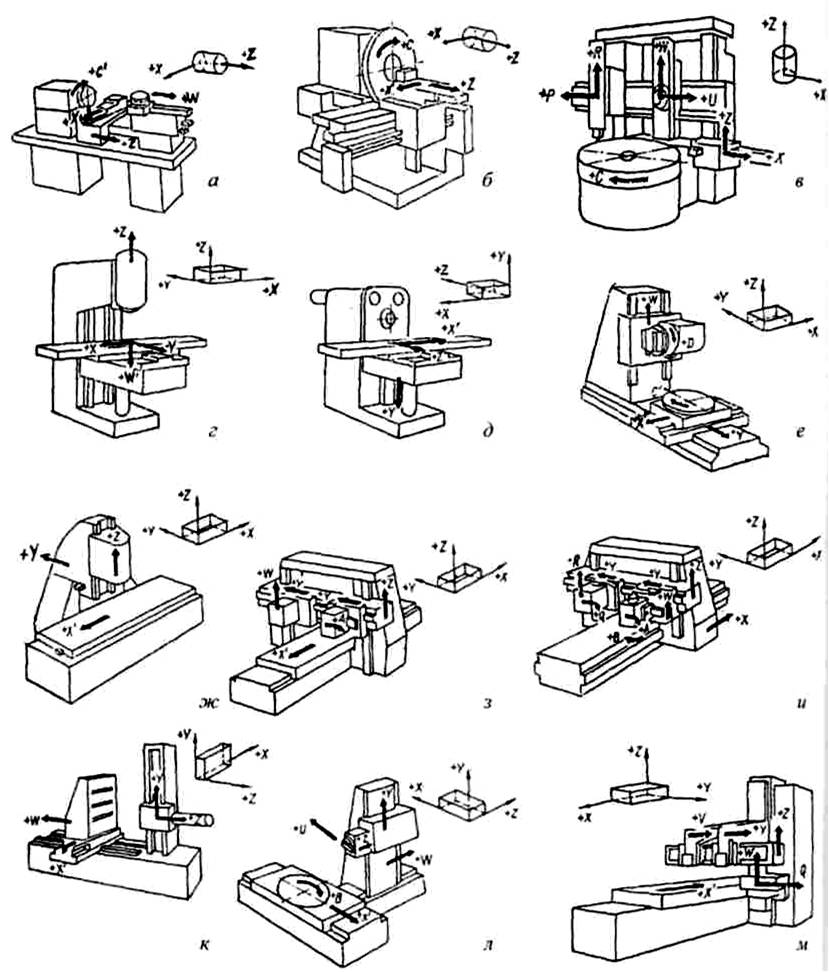

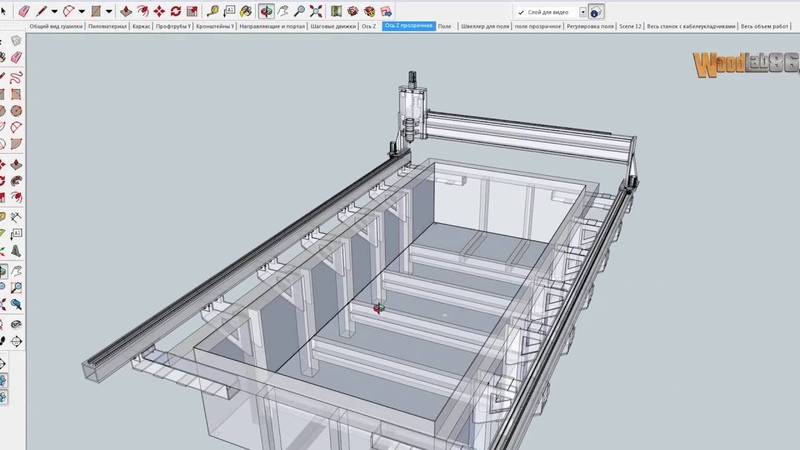

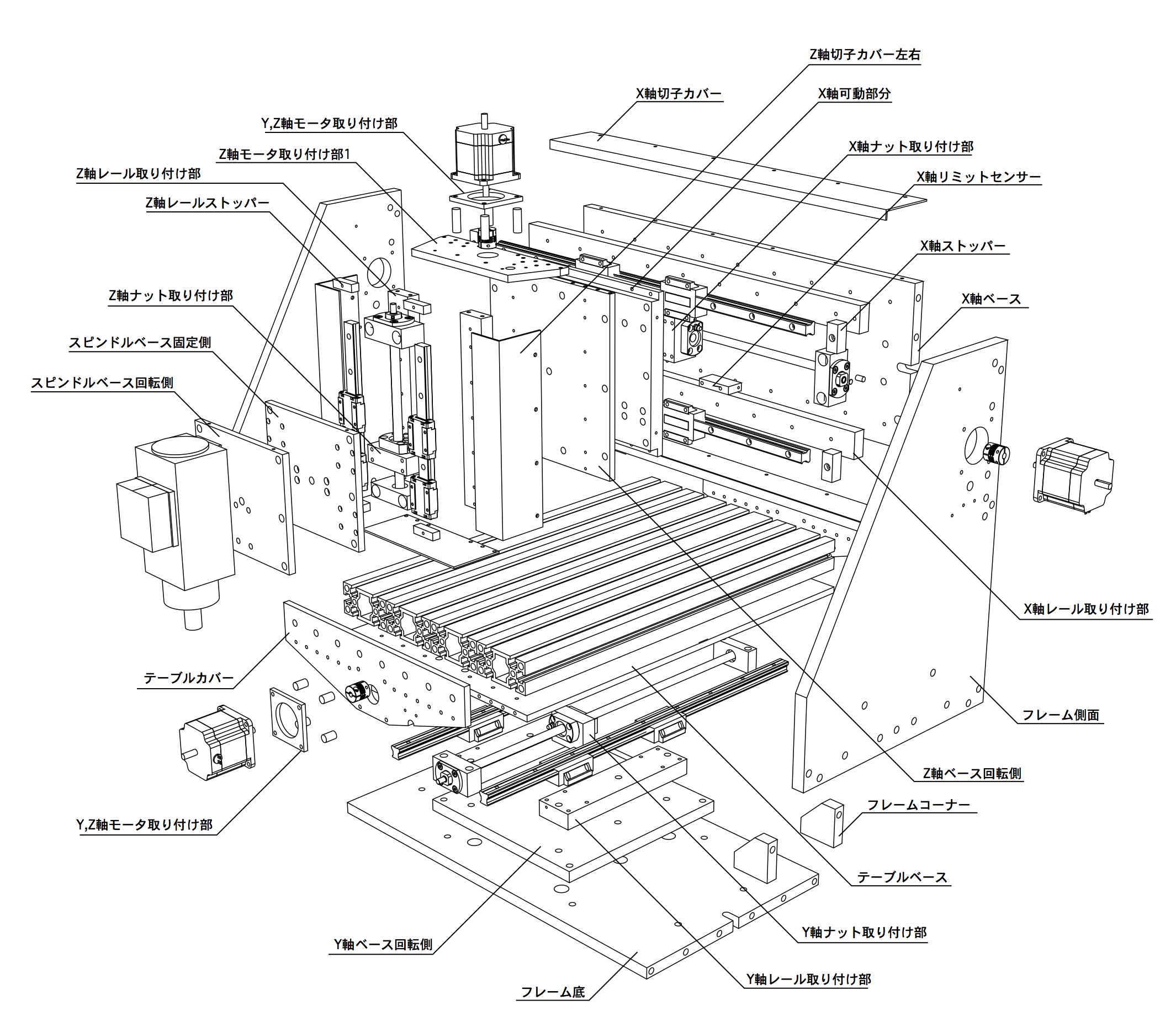

Подобранная с учетом изложенных соображений номенклатура деталей может быть сгруппирована по конструктивно-технологическим признакам с целью определения моделей станков, наиболее приемлемых для обработки рассматриваемых типов деталей. На рисунке показана схема группирования деталей, обрабатываемых на фрезерных станках, по числу потребных координат, габаритным размерам обработки и типам станков.

Схема группирования деталей фрезерной обработки по числу потребных координат, габаритам обработки и типам станков

Окончательное формирование номенклатуры рекомендуется проводить в три этапа. Вначале путем просмотра чертежей и технологической документации составляется предварительный перечень деталей, подлежащих обработке на станках с ЧПУ. После группирования по конструктивно-технологическим признакам и типам станков производится детальный технико-экономический анализ, выбор оптимального варианта обработки и составляется уточненный перечень. По результатам уточненного перечня составляется годовой график внедрения обработки деталей с оценкой трудоемкости подготовки программ и с указанием сроков выполнения работ по этапам.

Необходимость определения трудоемкости подготовки программ для обработки деталей может возникнуть как при оценке эффективности обработки деталей на станках с ЧПУ, так и при планировании работ по подготовке программ для этого оборудования.

Для определения трудоемкости подготовки программ для деталей фрезерной группы деталь следует расчленить на элементы двух типов: контуры (внешние и внутренние) и колодцы.

Для определения трудоемкости изготовления деталей токарной группы рассматриваются только контуры сечения детали, расположенные по одну сторону оси детали. Для деталей сверлильной и расточной группы аналогично рассматривается траектория перемещений инструмента между рабочими позициями (прямые линии). Полученные значения умножаются на коэффициенты 1,8 (сверлильная обработка) или 2,5 (расточка, резьбонарезание), учитывающие трудоемкость программирования технологических команд.

Термины и определения основных понятий в области числового программного управления металлорежущим оборудованием устанавливает ГОСТ 20523—80.

Числовое программное управление станком (ЧПУ) — управление обработкой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме.

Устройство, выдающее управляющие воздействия на исполнительные органы станка в соответствии с управляющей программой и информацией о состоянии управляемого объекта, называют устройством числового программного управления (УЧПУ).

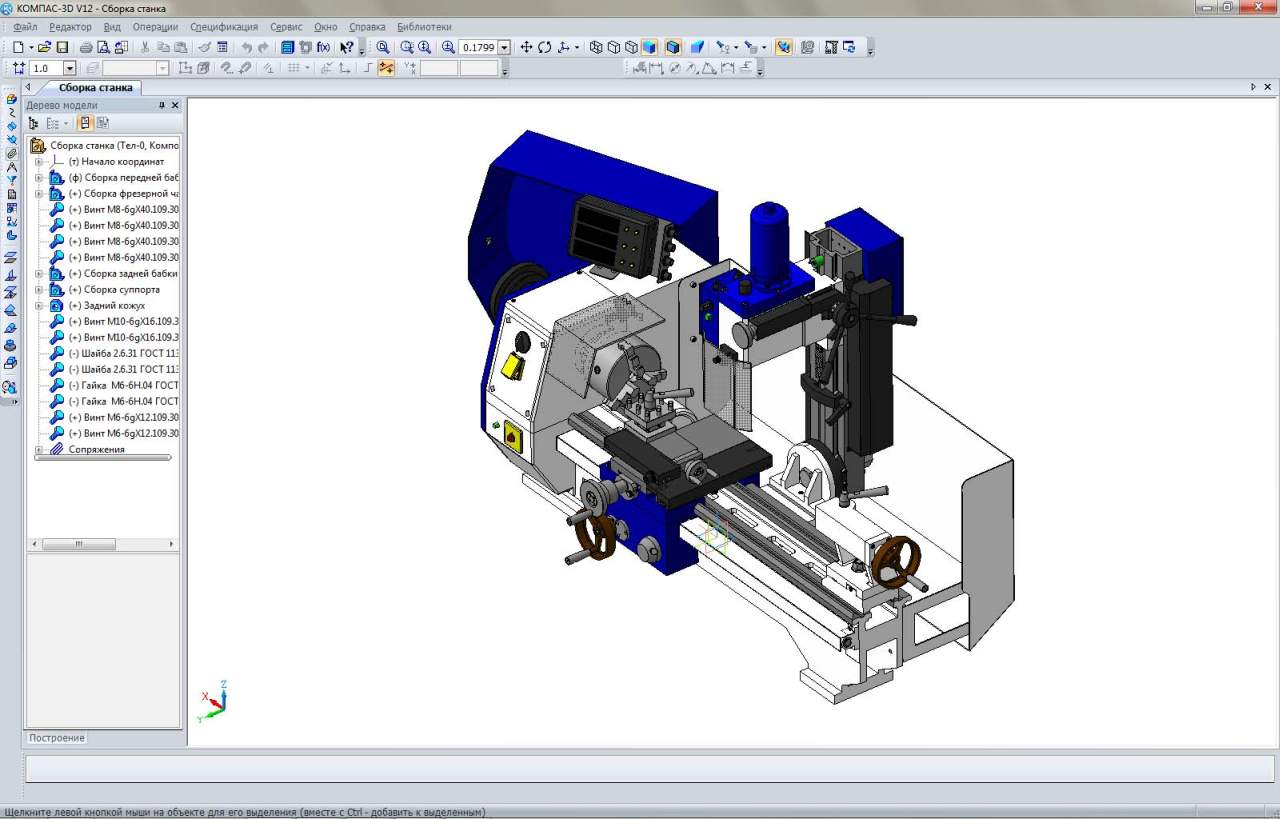

Различают аппаратное и программируемое УЧПУ. В аппаратном (NC) устройстве алгоритмы работы реализуются схемным путем и не могут быть изменены после изготовления устройства. Эти устройства выпускают для различных групп станков: токарных («Кон-тур-2ПТ», Н22), фрезерных («Контур-ЗП», НЗЗ), координатно-расточных («Размер-2М», ПЗЗ) и т. д. Такие УЧПУ изготовляют с вводом управляющей программы на перфоленте. В программируемых устройствах (CNC) алгоритмы реализуются с помощью программ, вводимых в память устройства и могут быть изменены после изготовления устройства. Устройства УЧПУ типа CNC включает малую ЭВМ, оперативную память и внешний интерфейс.

Система числового программного управления (СЧПУ) представляет собой совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств, обеспечивающих ЧПУ станком.

Основной функцией СЧПУ является управление приводами подач станков в соответствии с заданной программой, а дополнительными — смена инструмента и т. д. Чертеж станка чпу представлена обобщенная структурная схема СЧПУ и его работа. Схема работает следующим образом: устройство 1 ввода программы преобразовывает ее в электрические сигналы и направляет в устройство 7 отработки программы, которое через устройство 8 управления приводом воздействует на объект регулирования — привод 4 подач. Подвижную часть станка, связанную с приводом 4 подач, контролирует датчик 5, включенный в цепь главной обратной связи.

д. Чертеж станка чпу представлена обобщенная структурная схема СЧПУ и его работа. Схема работает следующим образом: устройство 1 ввода программы преобразовывает ее в электрические сигналы и направляет в устройство 7 отработки программы, которое через устройство 8 управления приводом воздействует на объект регулирования — привод 4 подач. Подвижную часть станка, связанную с приводом 4 подач, контролирует датчик 5, включенный в цепь главной обратной связи.

С датчика 5 через устройство 6 обратной связи информация поступает в устройство 7 отработки программы. Здесь происходит сравнение фактического перемещения с заданным по программе для внесения соответствующих коррективов в производимые перемещения. С устройства 1 электрические сигналы также поступают в устройство 2 для реализации дополнительных функций. Устройство 2 воздействует на исполнительные элементы 3 технологических команд (двигатели, электромагниты, электромагнитные муфты и др.), при этом исполнительные элементы включаются или выключаются. Достоинство станков с ЧПУ — быстрое переналаживание без смены или перестановки механических элементов.Чертежи станков (бесплатно получить которые достаточно проблематично, даже чертеж шлакоблочного станка) в данном случае не потребуются. Нужно только изменить вводимую в станок информацию и он начнет работать по другой программе, т. е. обрабатывать другую заготовку (деталь). Высокая универсальность станков с ЧПУ удобна в тех случаях, когда нужен быстрый переход на изготовление другой детали, обработка которой на обычных станках требует использования специальной оснастки.

Достоинство станков с ЧПУ — быстрое переналаживание без смены или перестановки механических элементов.Чертежи станков (бесплатно получить которые достаточно проблематично, даже чертеж шлакоблочного станка) в данном случае не потребуются. Нужно только изменить вводимую в станок информацию и он начнет работать по другой программе, т. е. обрабатывать другую заготовку (деталь). Высокая универсальность станков с ЧПУ удобна в тех случаях, когда нужен быстрый переход на изготовление другой детали, обработка которой на обычных станках требует использования специальной оснастки.

Точность размеров и формы обрабатываемой детали, а также требуемый параметр шероховатости поверхности обеспечиваются жесткостью и точностью станка, дискретностью и стабильностью позиционирования и ввода коррекции, а также качеством СЧПУ.

Конструктивно системы ЧПУ бывают разомкнутыми, замкнутыми и самонастраивающимися; по виду управления движением — позиционными, прямоугольными, непрерывными (контурными).

Системы ЧПУ разомкнутого вида используют один поток информации. Программу считывает устройство, в результате чего на выходе последнего появляются командные сигналы, которые после преобразования направляют к механизму осуществляющему перемещение исполнительных органов станка (например, суппортов). Контроль соответствия действительного перемещения заданному отсутствует.

В замкнутых СЧПУ для обратной связи используются два потока информации. Один поток поступает от считывающего устройства, а второй — от устройства, измеряющего действительные перемещения суппортов, кареток или других исполнительных органов станка.

У самонастраивающихся систем (CNC) информация, поступающая от считывающего устройства корректируется с учетом поступающих из блока памяти сведений о результатах обработки предыдущей заготовки. За счет этого повышается точность обработки, так как изменения условий работы запоминаются и обобщаются в устройствах самонастройки памяти станка, а затем преобразуются в управляющий сигнал. От простых СЧПУ CNC отличается автоматической приспособляемостью процесса обработки заготовки к изменяющимся условиям обработки (по определенным критериям) для лучшего использования возможностей станка и инструмента. Станки с простой СЧПУ отрабатывают программу без учета действия случайных факторов, например припуска, твердости обрабатываемого материала и состояния режущих кромок инструмента. CNC, в зависимости от поставленной задачи и методов ее решения разделяют на системы регулирования какого-либо параметра (например, скорости резания и т. д.) и системы, обеспечивающие поддержание наибольшего значения одного или нескольких параметров.

От простых СЧПУ CNC отличается автоматической приспособляемостью процесса обработки заготовки к изменяющимся условиям обработки (по определенным критериям) для лучшего использования возможностей станка и инструмента. Станки с простой СЧПУ отрабатывают программу без учета действия случайных факторов, например припуска, твердости обрабатываемого материала и состояния режущих кромок инструмента. CNC, в зависимости от поставленной задачи и методов ее решения разделяют на системы регулирования какого-либо параметра (например, скорости резания и т. д.) и системы, обеспечивающие поддержание наибольшего значения одного или нескольких параметров.

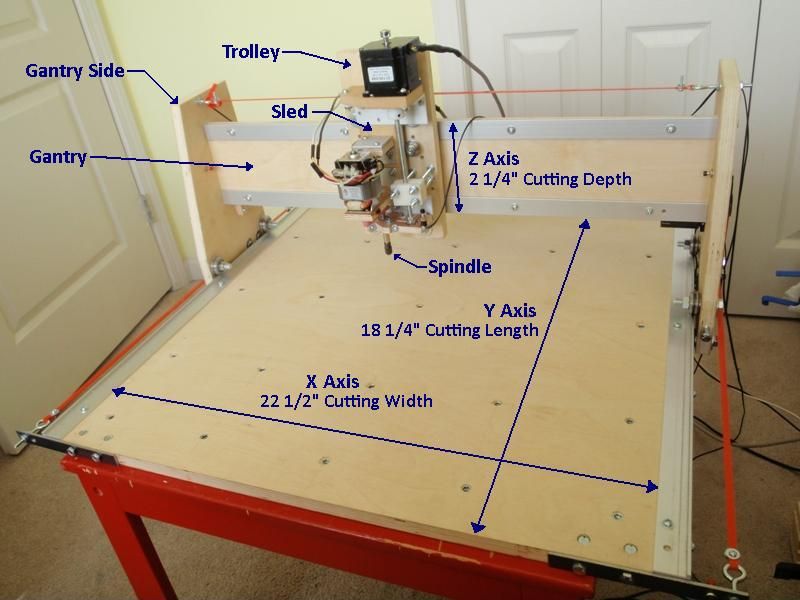

Системы ЧПУ, обеспечивающие точную установку исполнительного механизма в заданное положение, называют позиционными. Исполнительный орган в этом случае в определенной последовательности обходит заданные координаты по осям X и Y (рис. 8). При этом сначала выполняется установка (позиционирование) исполнительного органа в точке с заданными координатами, а затем — обработка. Разновидностью позиционных СЧПУ являются прямоугольные СЧПУ, в которых программируются не точки, а отдельные отрезки, но при этом продольная и поперечная подачи разделены во времени.

Разновидностью позиционных СЧПУ являются прямоугольные СЧПУ, в которых программируются не точки, а отдельные отрезки, но при этом продольная и поперечная подачи разделены во времени.

Системы ЧПУ (рис. 8, 6 чертежа станка) обеспечивающие последовательное включение продольной и поперечной подач станка при обработке поверхности ступенчатой формы, называют прямоугольными. Эти СЧПУ используют в токарных, карусельных, револьверных, фрезерных и других станках. Обработку ступенчатых валов и других деталей с прямоугольными контурами выполняют только по траекториям, параллельным направлению перемещений рабочих органов.

Системы ЧПУ (рис. 8, в), обеспечивающие непрерывное управление рабочими органами в соответствии с заданными законами изменения их пути и скорости перемещения для получения необходимого контура обработки, называют контурными. При этом инструмент движется относительно заготовки по криволинейной траектории, которая получается в результате сложения движений по двум (плоская криволинейная траектория) или трем (пространственная криволинейная траектория) прямолинейным координатам.

Такие СЧПУ применяют в токарных и фрезерных станках при изготовлении деталей с фасонными поверхностями. Подача S инструмента в каждый момент обработки складывается из поперечной snon и продольной Sпр подач. Следовательно, перемещения инструмента по различным координатным осям функционально связаны друг с другом.

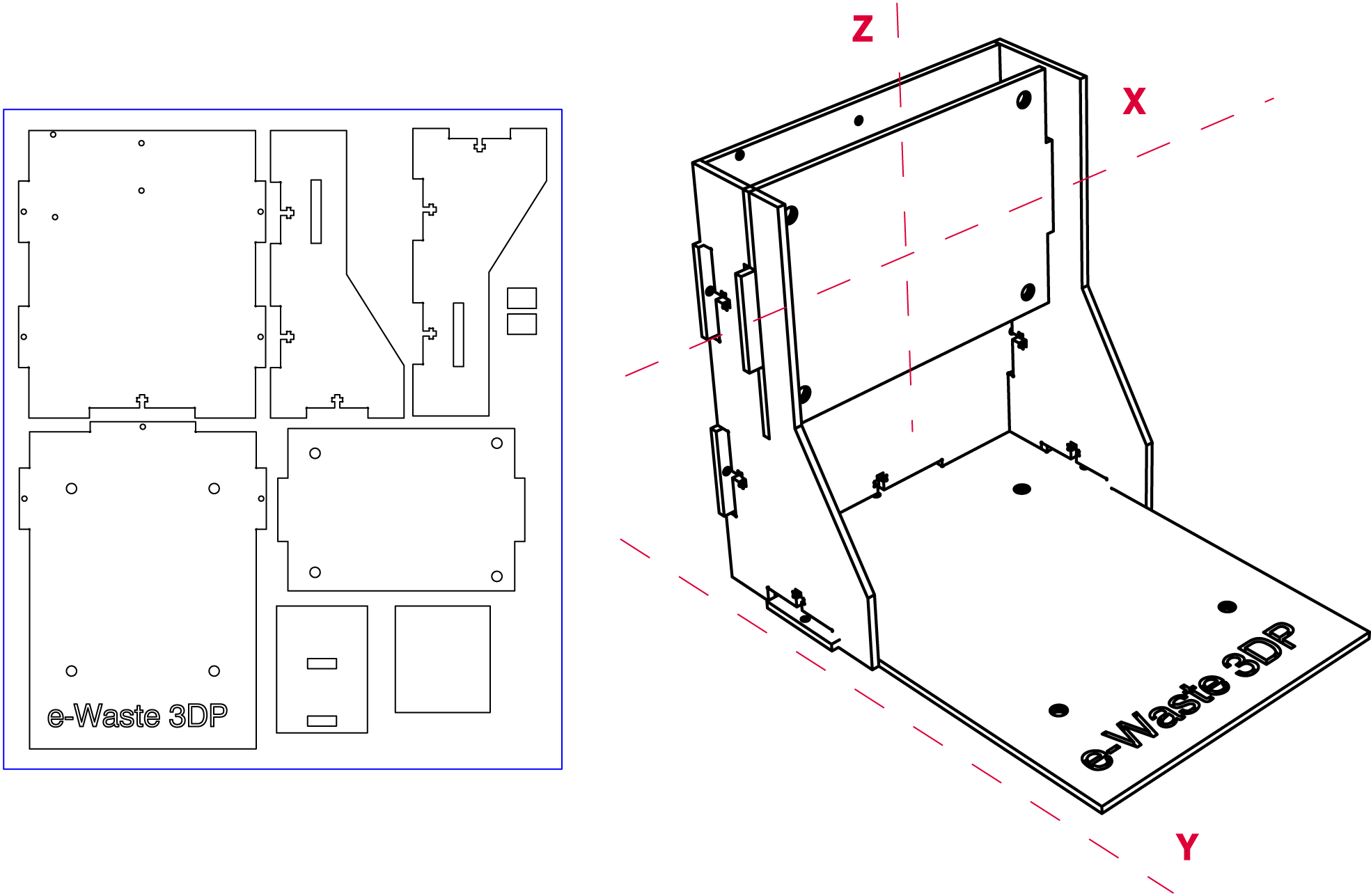

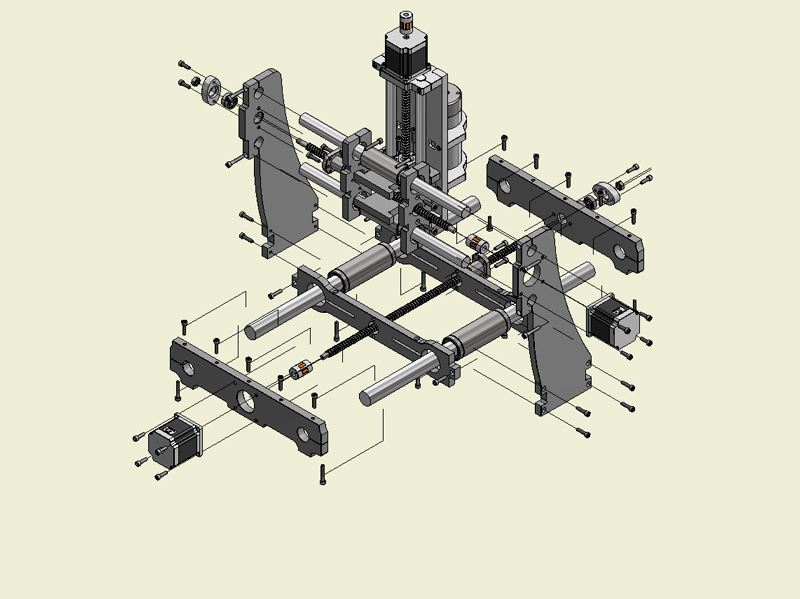

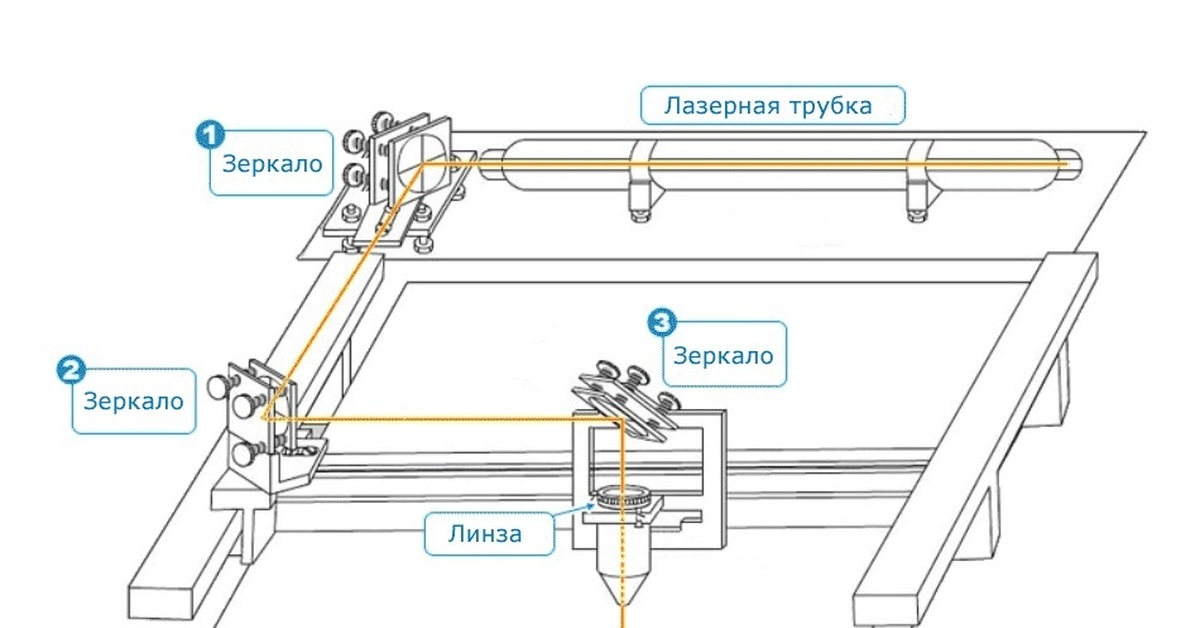

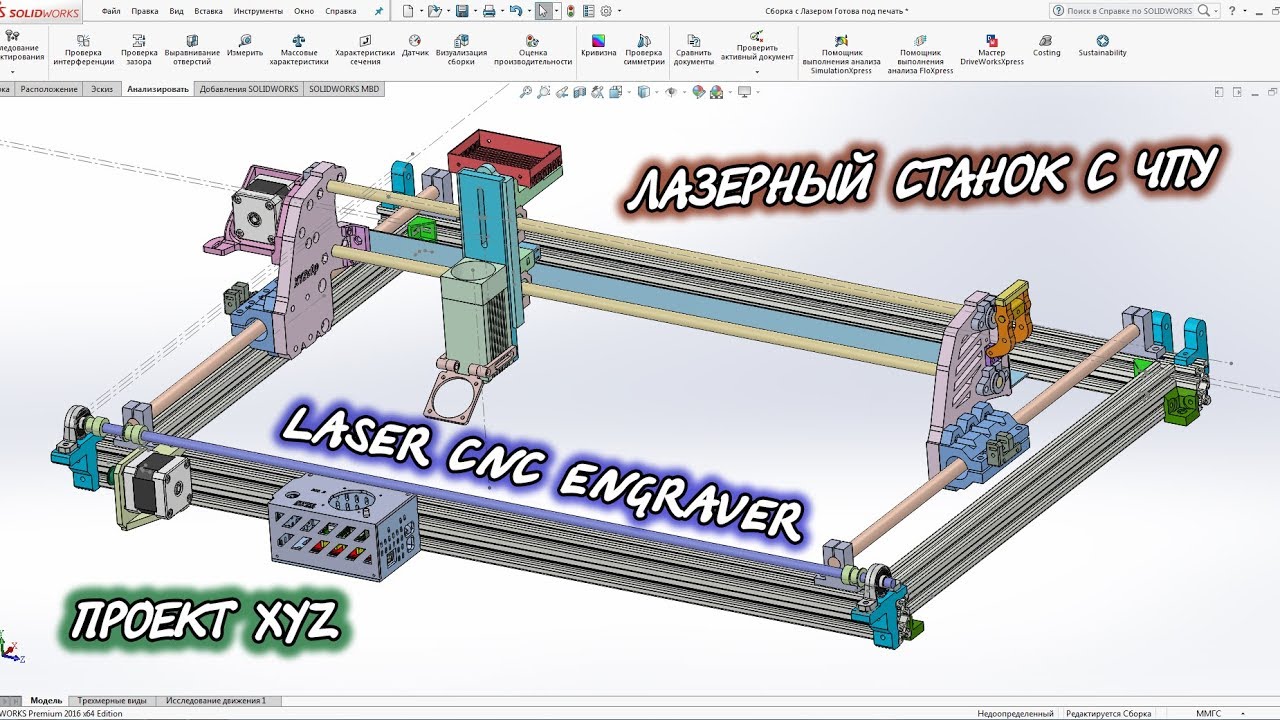

3D Чертежи для лазерного станка – Drawing

В этом разделе предложены чертежи в DXF формате для ЧПУ лазерного станка. Макеты вырезаются из фанеры, стали или пластика, после чего собираются в готовую 3D модель.

Большинство чертежей предназначены для 4-х и 6-ти миллиметровую фанеру. В некоторых случаях под обе толщины сразу.

Одним из ключевых преимуществ технологии лазерной резки является ее способность точно и аккуратно резать широкий спектр материалов. Это включает в себя дерево, металл, акрил и даже ткани. Высококачественные разрезы, произведенные станком лазерной резки, могут быть использованы для создания широкого спектра продуктов, от мебели и предметов интерьера до промышленных деталей и прототипов.

Одним из наиболее важных факторов в создании успешного продукта с использованием станка для лазерной резки является наличие точного и подробного чертежа для руководства процессом резки. Здесь на помощь приходит мой сайт. Я предлагаю широкий выбор чертежей в формате DXF, которые можно использовать для создания различных изделий на станке лазерной резки. Эти чертежи были тщательно разработаны и протестированы, чтобы гарантировать, что они обеспечивают высокое качество и точность резки, в результате чего конечный продукт является одновременно функциональным и визуально привлекательным.

Мои рисунки подходят для широкого спектра применений, включая деревообработку, металлообработку и даже раскрой текстиля. Независимо от того, являетесь ли вы профессиональным производителем или любителем «сделай сам», мои чертежи помогут вам создавать высококачественные продукты, которые легко собирать и разбирать. Формат dxf является стандартным форматом для машин для резки и может использоваться на большинстве машин.

Я не только предлагаю широкий выбор рисунков, но и даю подробные инструкции и советы о том, как использовать рисунки для создания успешного продукта. Сюда входит информация о лучших материалах, настройках резки и даже методах отделки. Это гарантирует, что даже те, кто плохо знаком с лазерной резкой, смогут легко производить высококачественную продукцию.

В целом, мой сайт предлагает удобное и экономичное решение для тех, кто хочет создавать высококачественные продукты с помощью станка для лазерной резки. Благодаря большому количеству чертежей в формате DXF и подробным инструкциям мой сайт позволяет любому создавать красивые и функциональные продукты, которые можно продавать с прибылью. Являетесь ли вы профессиональным производителем или энтузиастом DIY, мой сайт может помочь вам поднять свои навыки лазерной резки на новый уровень.

Являетесь ли вы профессиональным производителем или энтузиастом DIY, мой сайт может помочь вам поднять свои навыки лазерной резки на новый уровень.

Отображение 1–15 из 33

Исходная сортировкаПо популярностиПо рейтингуПо новизнеЦены: по возрастаниюЦены: по убываниюБеседка в DXF формате для ЧПУ станка

₴40.00В корзинуБиг-Бен в DXF формате

₴40.00 В корзинуГлобус – чертеж-пазл для лазера AutoCAD

₴90.00В корзинуГолубь – чертеж-пазл для лазерного станка

₴90.00В корзинуДракон на стену – чертеж-пазл для лазерного станка

₴90.00В корзинуЁлочная игрушка из фанеры – 2 свечи и звезды (2D игрушка) чертеж DXF

₴45.00В корзинуЁлочная игрушка из фанеры – Ёлка внутри (3D игрушка) чертеж DXF

₴45. 00В корзину

00В корзинуЁлочная игрушка из фанеры – Мультик (3D игрушка) чертеж DXF

₴45.00В корзинуКомбайн – чертеж-пазл для лазерного станка

₴90.00В корзинуЛебедь – чертеж-пазл для лазерного станка

₴90.00В корзинуЛокомотив – чертеж-пазл для лазерного станка

₴90.00В корзинуЛуноход – чертеж-пазл для лазерного станка

₴90.00В корзинуМакет кареты резной – чертеж-пазл для лазерного станка

₴90.00В корзинуМакет колодца – чертеж-пазл для лазерного станка

₴90.00В корзинуМакет мотоцикла – чертеж-пазл для лазерного станка

₴90.00

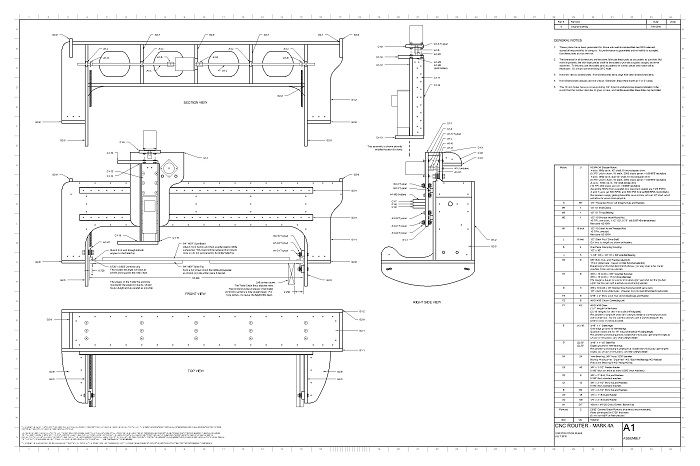

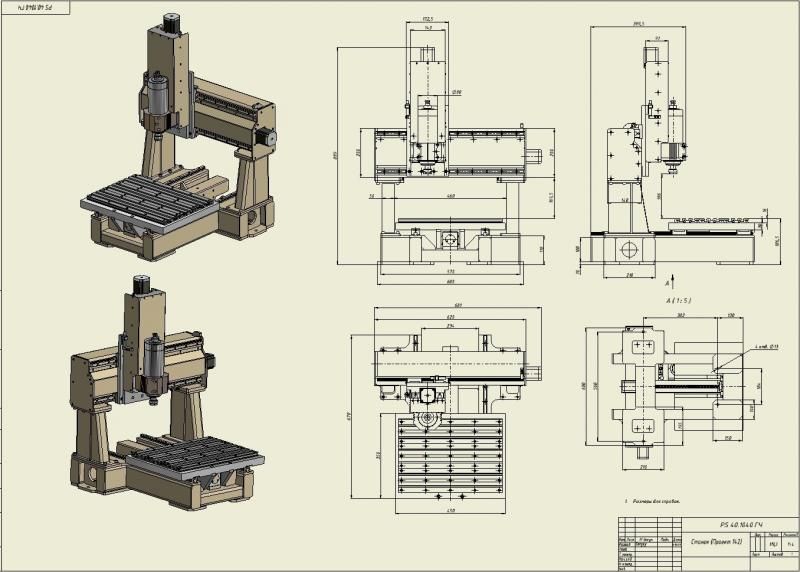

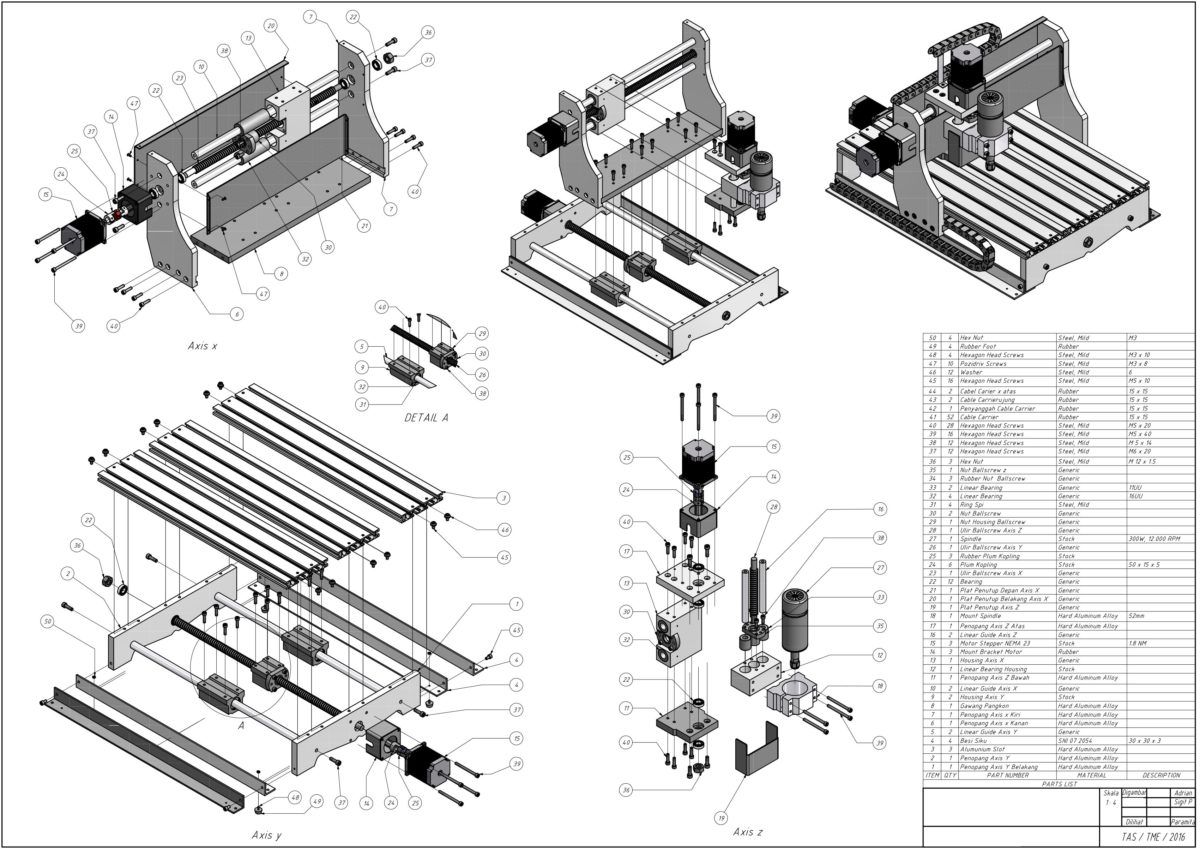

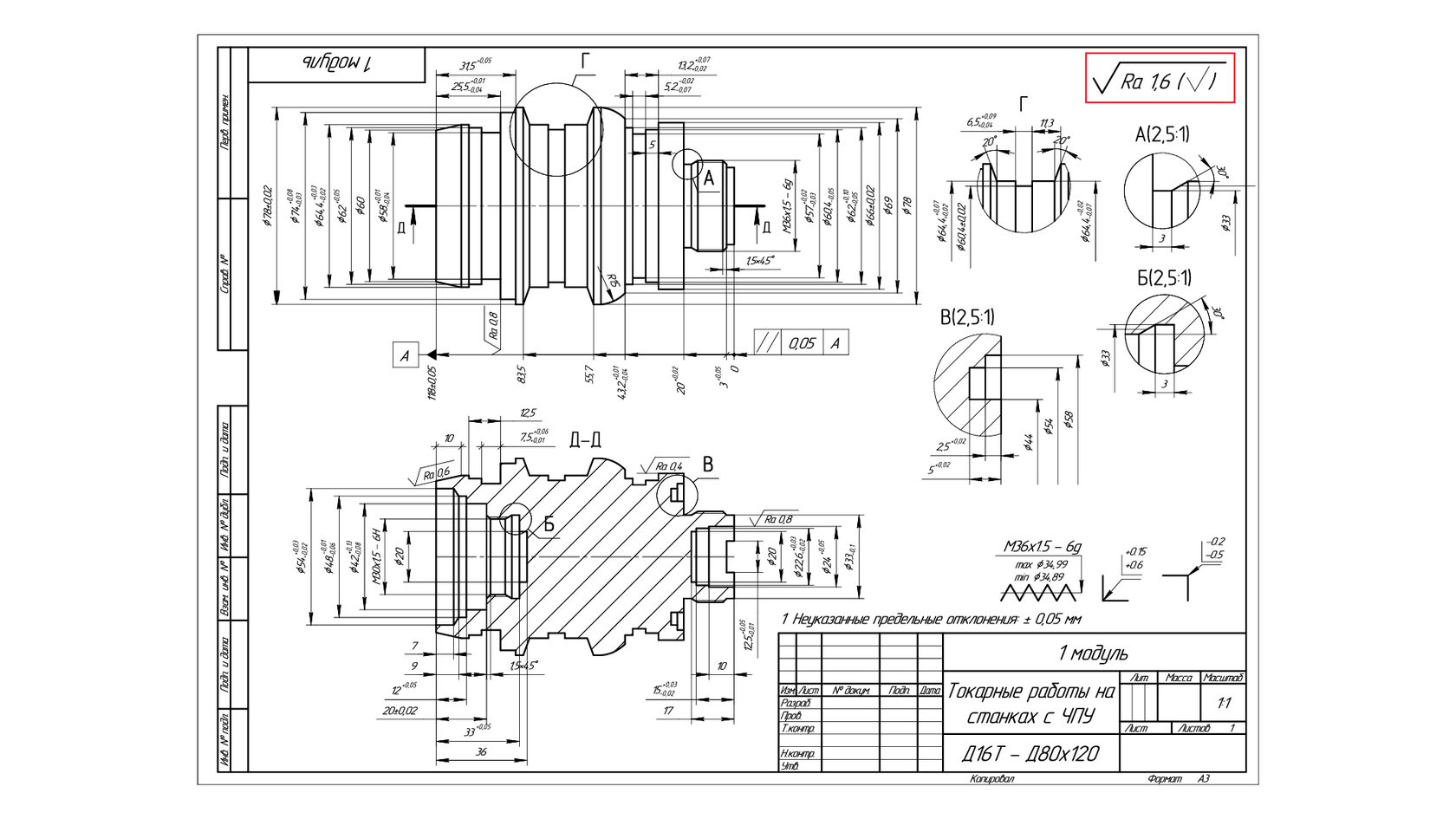

Технические чертежи для станков с ЧПУ

Для производства точных изделий крайне важны технические чертежи для станков с ЧПУ. Без технических чертежей производство высококачественных компонентов, необходимых для обработки на станках с ЧПУ, было бы невозможно. В этой статье я представлю обзор технических чертежей для станков с ЧПУ и рассмотрю их важность в производственном процессе. Я также объясню, что такое технический рисунок, зачем он нужен и как его правильно создать. Так. давайте погрузимся!

Без технических чертежей производство высококачественных компонентов, необходимых для обработки на станках с ЧПУ, было бы невозможно. В этой статье я представлю обзор технических чертежей для станков с ЧПУ и рассмотрю их важность в производственном процессе. Я также объясню, что такое технический рисунок, зачем он нужен и как его правильно создать. Так. давайте погрузимся!

Что такое технический чертеж ЧПУ?

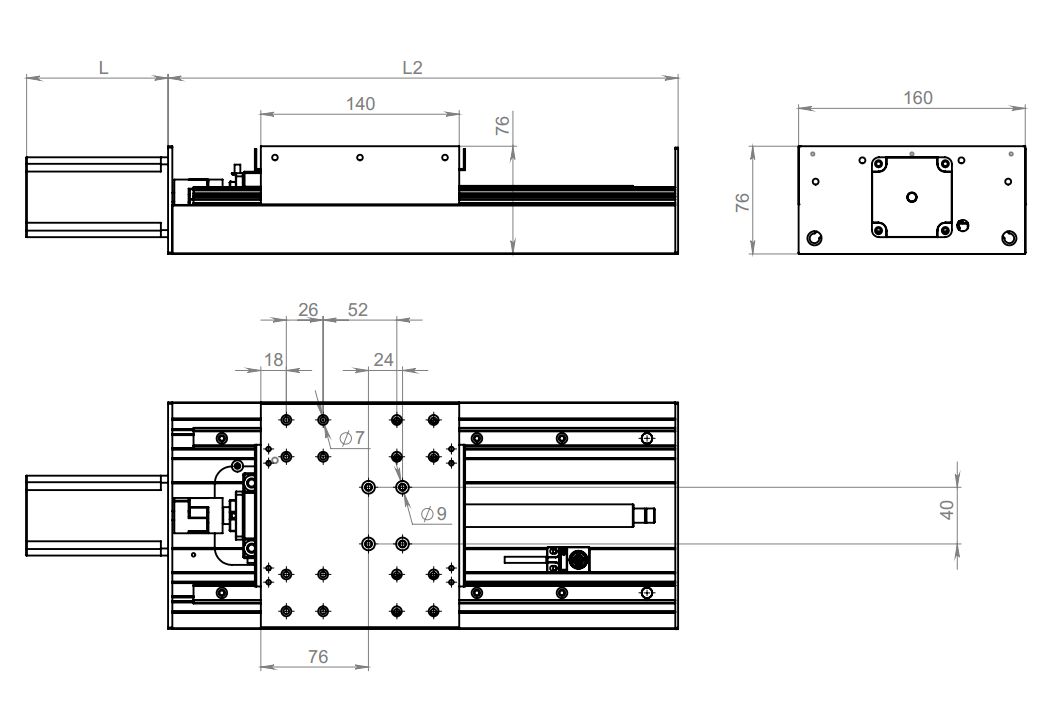

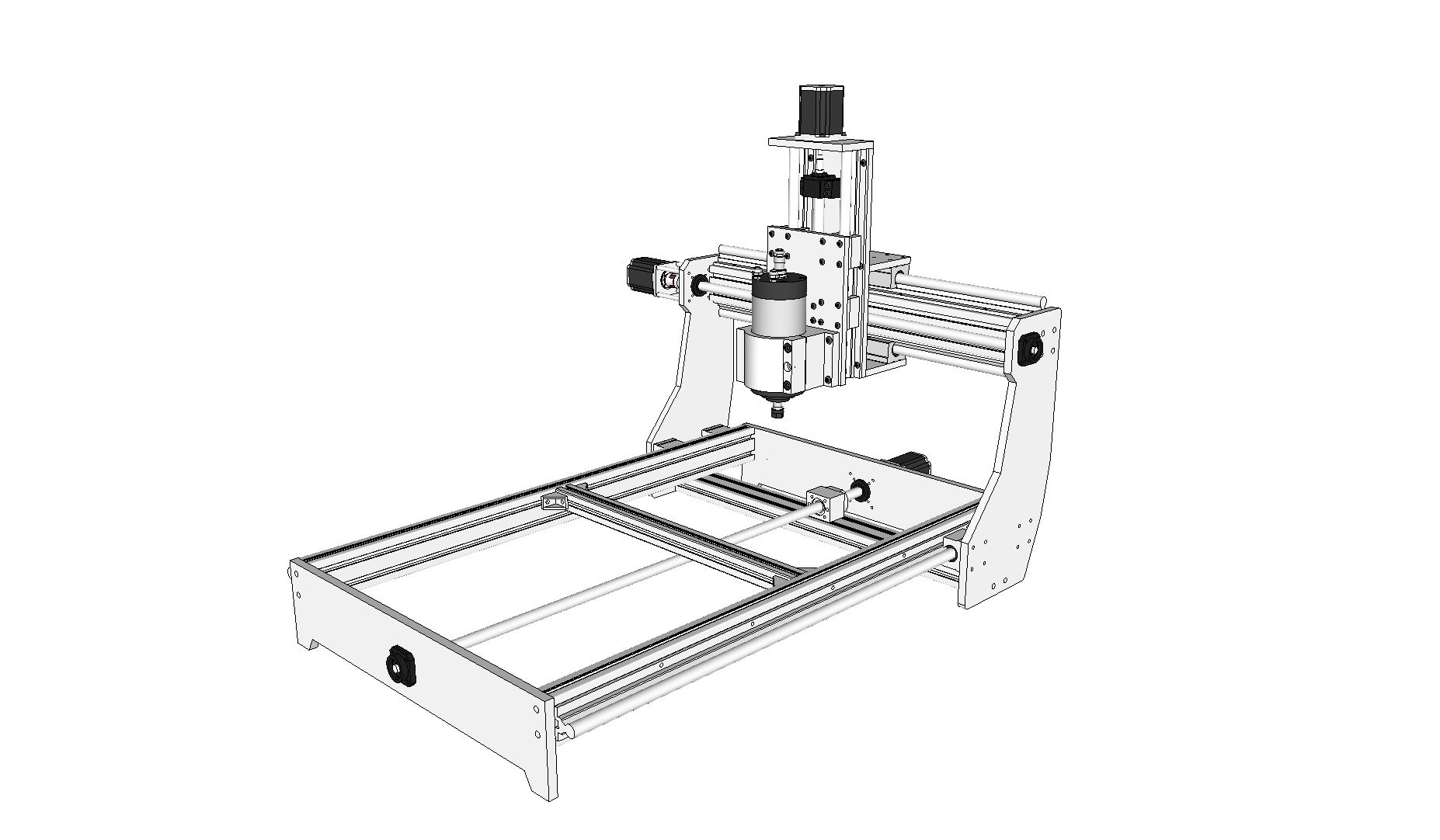

Технические чертежи для станков с ЧПУ являются важным элементом в области производства. Станки с ЧПУ используют эти технические чертежи для производства высокоточных и прецизионных деталей. Технический чертеж — это подробная иллюстрация, которая показывает все аспекты детали, включая ее размер, форму и размеры.

Технические чертежи для станков с ЧПУ часто создаются с помощью программного обеспечения автоматизированного проектирования (САПР) или вручную с помощью чертежных инструментов. Точность этих чертежей имеет решающее значение, поскольку они служат планом для станка с ЧПУ, которому следует следовать при производстве детали. Незначительная ошибка в измерении или размере может привести к дефектным деталям, которые нельзя будет использовать.

Незначительная ошибка в измерении или размере может привести к дефектным деталям, которые нельзя будет использовать.

Каковы компоненты технического рисунка?

Технические чертежи необходимы как для станков с ЧПУ, так и для быстрого прототипирования, поскольку они служат чертежами для последующих станков. Эти чертежи дают точное представление об объекте, который необходимо произвести, и направляют машину при создании конечного продукта. Технические чертежи для обработки с ЧПУ состоят из нескольких компонентов, которые имеют решающее значение для обеспечения точности и аккуратности.

Координаты

Одним из важнейших аспектов технического рисования является понимание координат. В техническом чертеже для обработки с ЧПУ система координат используется для определения того, где должен быть сделан каждый разрез по отношению к обрабатываемой детали. Эта система состоит из трех осей — X, Y и Z — которые перпендикулярны друг другу. Каждая ось представляет свое направление в трехмерном пространстве: X соответствует движению слева направо. Y соответствует движению вперед и назад, а Z соответствует движению вверх и вниз.

Y соответствует движению вперед и назад, а Z соответствует движению вверх и вниз.

Основная надпись

Основная надпись обычно располагается в правом нижнем углу листа технического чертежа. Они могут различаться по размеру в зависимости от типа используемого рисунка и его назначения. Предположим, что для простых деталей могут использоваться меньшие основные надписи, а для более сложных сборок могут потребоваться большие. Помимо предоставления ценной информации о самом чертеже, основные надписи также помогают в организации и ведении записей.

Изометрический вид

Изометрический вид обеспечивает трехмерную перспективу объекта, что позволяет производителям видеть каждый угол и каждую деталь продукта. Когда дело доходит до обработки с ЧПУ, точность имеет жизненно важное значение. Использование изометрических видов в технических чертежах позволяет инженерам создавать точные конструкции, идеально соответствующие их спецификациям. Это помогает производителям производить высококачественную продукцию с точными характеристиками, отвечающими потребностям их клиентов. Это также снижает количество ошибок во время производства, что также экономит ваше время и деньги.

Это также снижает количество ошибок во время производства, что также экономит ваше время и деньги.

Ортографические виды

Технические чертежи для станков с ЧПУ обычно включают несколько ортогональных видов, включая виды спереди, сверху и сбоку. Обеспечивая точное представление объекта или детали, ортогональные виды также помогают гарантировать, что конструкция может быть изготовлена так, как предполагалось. Включение всех необходимых деталей в технические чертежи, таких как размеры и допуски, снижает вероятность ошибок в процессе производства. Это не только экономит время, но и снижает материальные затраты и затраты.

Разрезы

Разрезы создаются путем разрезания компонента в определенной точке и показа того, что находится внутри. Эти виды могут помочь определить любые потенциальные проблемы с допусками или зазорами между различными деталями, позволяя внести коррективы до начала производства. Они также могут выделить любые области, которые могут потребовать дополнительных процессов отделки, таких как сверление или фрезерование.

Виды деталей

Виды деталей фокусируются на определенных аспектах компонента, которые требуют дополнительного внимания или точности, таких как отверстия, резьба или сложные формы. Они создаются с помощью специализированного программного обеспечения, которое обеспечивает расширенное представление этих функций с разных сторон и точек зрения. С помощью этого представления вы можете определить потенциальные проблемы на ранней стадии производственного процесса и внести соответствующие коррективы.

Соответствующие примечания

Соответствующие примечания относятся к дополнительной информации, добавляемой к техническому чертежу, такой как спецификации материалов, отделка поверхности, указание допусков и другие важные детали. Эти примечания содержат ценную информацию для машинистов, которую они могут не найти на основном виде чертежа. Они также помогают определить критические области детали или компонента, требующие особого внимания во время обработки.

Зачем нужна подготовка технических чертежей для обработки с ЧПУ?

Технические чертежи являются неотъемлемой частью обработки с ЧПУ. Без точных и подробных технических чертежей было бы невозможно создать точные детали и компоненты, необходимые для современных производственных процессов.

Без точных и подробных технических чертежей было бы невозможно создать точные детали и компоненты, необходимые для современных производственных процессов.

- Технические чертежи обеспечивают четкое и краткое представление проектных спецификаций, включая размеры, допуски и свойства материалов. Эта информация необходима для станков с ЧПУ для производства высококачественных деталей, которые точно соответствуют требованиям конечного применения.

- Предоставление важной информации о процессах обработки с ЧПУ и технических чертежей также способствует эффективному общению между дизайнерами, инженерами, производителями и другими заинтересованными сторонами, участвующими в производственном процессе.

- Технические чертежи служат общим языком, понятным всем участникам, независимо от их образования или опыта.

- Это гарантирует, что все стороны имеют четкое представление о том, что необходимо производить и какие стандарты качества необходимо соблюдать.

- Технические чертежи для станков с ЧПУ помогают уменьшить количество ошибок и свести к минимуму отходы при операциях обработки с ЧПУ.

Этапы создания технического чертежа для станков с ЧПУ

Создание технического чертежа для станков с ЧПУ требует точности и внимания к деталям. Технический чертеж — это план, который направляет станок с ЧПУ для точного создания желаемого продукта. Без технического чертежа невозможно добиться качественных результатов обработки на станках с ЧПУ.

- Первым шагом в создании технического чертежа для обработки с ЧПУ или фрезерной обработки с ЧПУ является сбор всей необходимой информации о продукте. Это включает в себя размеры, допуски, спецификации материалов и любые другие требования, которые должны быть выполнены.

- После того, как вы соберете эту информацию, вы можете начать набрасывать свой дизайн на бумаге или с помощью программного обеспечения для автоматизированного проектирования (САПР).

- Важно выбрать правильный масштаб для технического чертежа. Масштаб определяет, сколько места каждая функция вашего продукта занимает на чертежном листе.

- Вам также следует подумать о добавлении примечаний и аннотаций, чтобы прояснить любые неоднозначные аспекты вашего дизайна.

- После завершения чертежа вы должны пересмотреть весь чертеж, есть ли ошибки или нет.

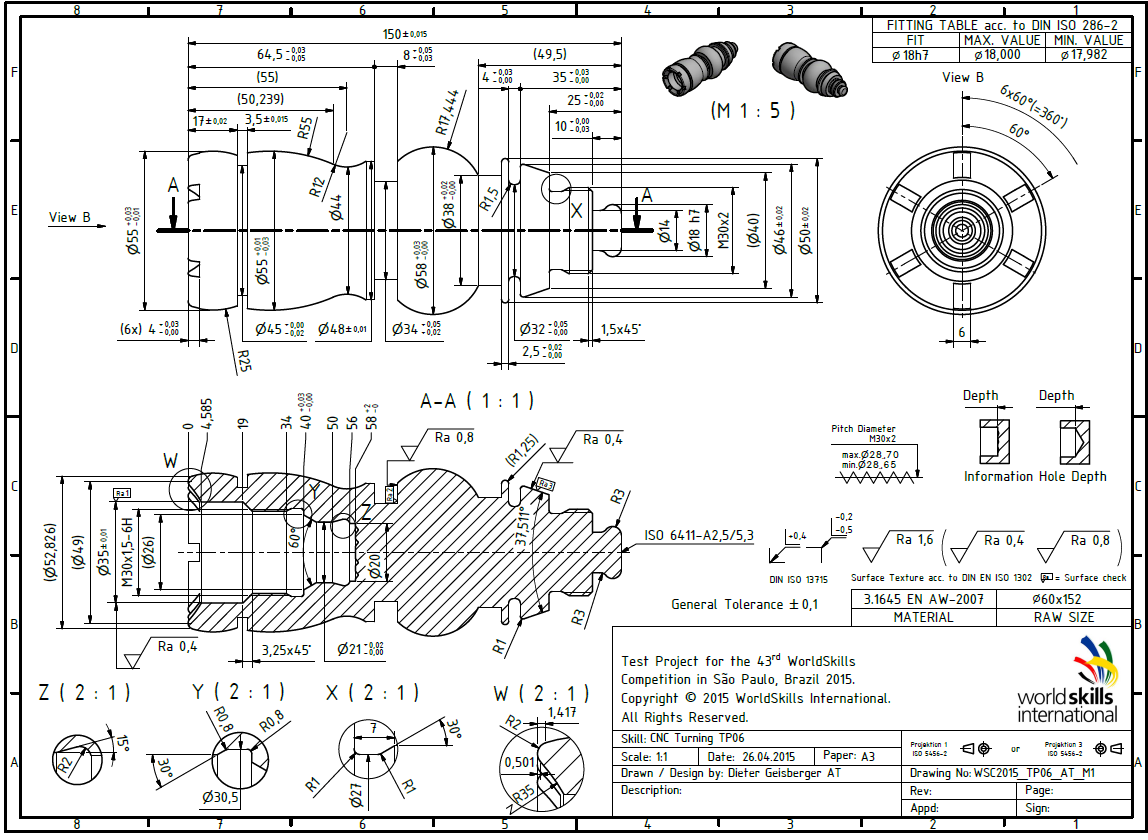

Процесс добавления критических размеров в технические чертежи?

Эти технические чертежи для станков с ЧПУ служат руководством для машинистов по производству точных и прецизионных деталей. Успех проекта зависит от качества этих технических чертежей. Таким образом, крайне важно добавить критические размеры в технические чертежи, которые точно представляют конечный продукт.

- Первым шагом в добавлении критических размеров является определение важных элементов детали. Эти элементы могут включать отверстия, скругления, фаски и любые другие важные размеры, влияющие на функциональность или посадку детали.

- После определения этих особенностей они должны быть четко обозначены на техническом чертеже соответствующими символами и допусками.

- Важно убедиться, что все размеры указаны на чертеже четко и читаемо. Это включает в себя использование подходящих размеров и стилей шрифта для маркировки каждого измерения. Полезно организовать связанные размеры в группы для облегчения интерпретации операторами во время производства.

Что такое определение геометрических размеров и допусков?

Геометрические размеры и допуски (GD&T) — это набор символов и спецификаций, используемых в технических чертежах для станков с ЧПУ. Это язык, который передает требования к конструкции, позволяя производителям производить детали, которые точно соответствуют спецификациям. Символы, используемые в GD&T, включают прямолинейность, округлость, плоскостность, перпендикулярность, параллельность и положение.

GD&T имеет важное значение для прецизионной обработки с ЧПУ, поскольку обеспечивает изготовление деталей с максимально возможной точностью. При традиционном определении размеров может возникнуть путаница или неправильное толкование размеров между дизайнерами и машинистами. GD&T устраняет любые догадки, предоставляя четкие рекомендации по измерению и производству деталей с допустимыми допусками. Это приводит к повышению эффективности производственных процессов, а также к уменьшению количества ошибок или дефектов в конечных продуктах.

При традиционном определении размеров может возникнуть путаница или неправильное толкование размеров между дизайнерами и машинистами. GD&T устраняет любые догадки, предоставляя четкие рекомендации по измерению и производству деталей с допустимыми допусками. Это приводит к повышению эффективности производственных процессов, а также к уменьшению количества ошибок или дефектов в конечных продуктах.

Что такое процесс добавления резьбы в технические чертежи?

Одним из важнейших аспектов технических чертежей является использование резьбы. Добавление резьбы в технический чертеж поначалу может показаться сложной задачей, но при наличии правильных инструментов и методов это может быть простым процессом.

- Первым шагом при добавлении резьбы в технический чертеж является определение типа и размера резьбы, необходимых для вашего проекта. Вы можете найти эту информацию в инженерных таблицах или проконсультировавшись со специалистами в этой области.

- После того, как вы определили характеристики резьбы, вам необходимо выбрать соответствующий инструмент для их создания в вашей программе. Этот инструмент может варьироваться в зависимости от возможностей вашей программы, но наиболее часто используемые инструменты включают в себя спирали, развертки или круговые разрезы.

- Нарисуйте окружность, представляющую диаметр вершины резьбы, и сместите ее от центральной линии на половину шага. Затем нарисуйте еще один круг, представляющий диаметр корня, и также сместите его от центральной линии на половину шага.

- Следующим шагом является нанесение профиля резьбы на технический чертеж с использованием определенных символов и условных обозначений, таких как диаметр делительного, вспомогательного и основного диаметров и т. д.

Как добавить обозначения отверстий в технические чертежи?

Обозначения отверстий указывают размер и положение отверстий в детали, что позволяет выполнять точное сверление и обработку. Чтобы добавить обозначения отверстий на технические чертежи, выполните следующие действия:

Чтобы добавить обозначения отверстий на технические чертежи, выполните следующие действия:

- Определите расположение отверстия на чертеже.

- Определите размер и тип необходимого отверстия. Это может включать такие факторы, как тип резьбы, глубина цековки или угол фаски.

- После того, как эти детали установлены, используйте символ или аббревиатуру для обозначения отверстия на чертеже.

Примечание. Существуют различные стандарты обозначения отверстий в зависимости от отрасли и региона. Предположим, что ISO 2768-1 содержит рекомендации по общим допускам, которые можно использовать в большинстве стран мира. АСМЭ Y14.

Вывод

Технический чертеж для станков с ЧПУ является неотъемлемой частью современного производства. Чертежи обеспечивают визуальное представление деталей и компонентов, которые необходимо изготовить, и используются инженерами и техниками для быстрой интерпретации того, какие материалы, инструменты и процессы следует использовать во время производства. Понимание того, как читать и интерпретировать технические чертежи для станков с ЧПУ, является важным навыком для любого, кто связан с производством.

Понимание того, как читать и интерпретировать технические чертежи для станков с ЧПУ, является важным навыком для любого, кто связан с производством.

Как создать технический чертеж для станков с ЧПУ –

Технические чертежи — это документация, которая показывает вашу роль в невероятно сложных 2D-чертежах. Эти важные чертежи позволяют полностью объяснить производителю технические характеристики вашей детали. Технические чертежи являются важными инструкциями, которые поясняют 3D-модели для производства с ЧПУ.

Что такое технический чертеж?

Сложная диаграмма или изображение с подробным описанием размеров, допусков и других деталей, необходимых для станка с ЧПУ для изготовления определенного предмета или продукта, называется техническим чертежом в ЧПУ.

Каковы аспекты технического рисования?

Это основные части любого технического чертежа:

- Основная надпись

Он включает в себя основные сведения о деталях, которые должны быть изготовлены, такие как название детали, номер детали, название фирмы, спецификации материалов и отделки, номер чертежа и многое другое. Он также включает технические детали детали, такие как размеры системы, угол проекции, характеристики обработки поверхности, масштаб и материал.

Он также включает технические детали детали, такие как размеры системы, угол проекции, характеристики обработки поверхности, масштаб и материал.

- Изометрический вид

Часто называемый графическим видом, он предлагает трехмерное представление компонента, который будет изготовлен. Это облегчает читателю быстрое понимание раздела. Изометрические перспективы смешивают неискаженное отображение с видимостью глубины.

- Ортогональный вид

Это двухмерное представление трехмерного объекта сверху, снизу, слева, справа и сзади. Его также называют основным видом. Эта перспектива подчеркивает характеристики и размеры.

- Координаты

Они служат справочными символами в сложных технических чертежах. Они располагаются по краям чертежа, чтобы визуализировать части.

- Вид в разрезе

На этом 2D-изображении показана деталь после того, как она была вырезана. В этом ракурсе очевидны внутренние особенности предметов, которых нельзя увидеть ни в ортогональном, ни в изометрическом виде. Поперечное сечение по заданной плоскости сечения служит определяющим признаком этих изображений.

В этом ракурсе очевидны внутренние особенности предметов, которых нельзя увидеть ни в ортогональном, ни в изометрическом виде. Поперечное сечение по заданной плоскости сечения служит определяющим признаком этих изображений.

- Детальный вид

Детальный вид можно использовать для выделения областей в ортогональных видах, которые трудно измерить. Расширенные представления могут быть включены в любое место диаграммы. Область ортогонального вида, выделенная для более детального просмотра, обозначается одной буквой.

Почему технические чертежи полезны для обработки с ЧПУ?

В области обработки с ЧПУ технические чертежи являются важными файлами, которые связаны с файлами 3D CAD. Судя по некоторым важным функциям, которые эти технические документы играют в производственном процессе, значение этих документов невозможно переоценить:

- Технические чертежи описывают характеристики, которые не может обеспечить 3D-модель CAD.

Потоки, как внутренние, так и внешние, являются двумя примерами таких функций.

Потоки, как внутренние, так и внешние, являются двумя примерами таких функций. - Производитель полностью понимает требования к конструкции продукта благодаря размерам, аннотациям и допускам.

- Разработчики деталей и инженеры могут дать производителям инструкции по конкретным критериям, таким как шероховатость поверхности и отделка.

Как подготовить технический чертеж для обработки с ЧПУ?

Чтобы ваши технические чертежи были максимально качественными, необходимо соблюдать следующие основные процедуры.

- Ортогональные виды следует размещать в центре чертежа после определения того, какие виды наиболее важны для вашего компонента. Чтобы добавить размеры, убедитесь, что между ортогональными видами достаточно места.

- Есть ли с вашей стороны сложные для измерения элементы или другие сложности? Если да, включите виды в разрезе или подробные виды.

- Добавьте контуры построения к каждому виду в этой точке. Он содержит осевые линии, метки центра и шаблоны меток центра для указания расположения центров отверстий или осей симметрии в круглых конструкциях.

- Теперь вы можете добавлять измерения на чертеж после добавления вспомогательных линий. Советуем начать с самых важных размеров.

- Далее опишите расположение, размер и длину каждой резьбы.

- Добавьте дополнительную информацию о допусках для любых элементов, требующих более высокого уровня точности, чем допуски по умолчанию.

- Заполните информацию в основной надписи и убедитесь, что соответствующие примечания производителя к разделу содержат специальные инструкции, например, для полировки поверхности и удаления заусенцев.

Резюме

Можно с уверенностью сказать, что Karkhana.io – это ваш выбор, когда дело доходит до обработки на станках с ЧПУ. Высокий стандарт наших услуг является прямым результатом обширной сети партнеров, которую мы установили. Эти партнеры предоставляют обширные ресурсы. Наши клиенты всегда довольны результатом, так как мы даем гарантию на свои услуги и стремимся сделать все возможное, чтобы все исправить.

00В корзину

00В корзину

Потоки, как внутренние, так и внешние, являются двумя примерами таких функций.

Потоки, как внутренние, так и внешние, являются двумя примерами таких функций.