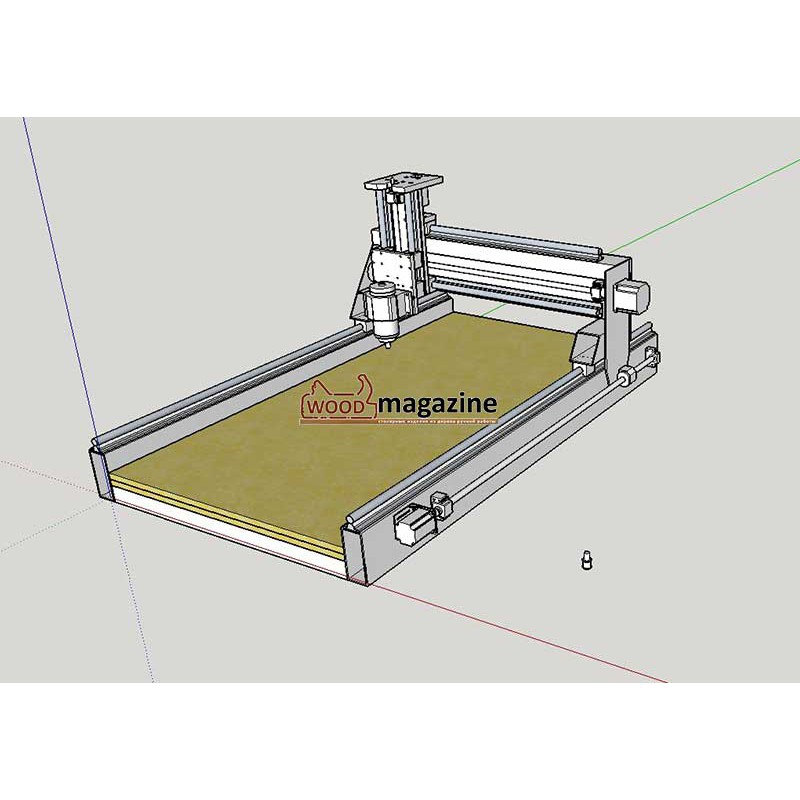

Чертеж станка чпу. Фрезерный станок с ЧПУ. Критерии перевода обработки детали на станки с ЧПУ

Числовое программное управление станком (ЧПУ) — управление обработкой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме.

Применение подобного типа оборудования очень широко и современно в различных сферах.

На рынке Российской Федерации станки с ЧПУ изображены в достаточным разнообразии производителей. Обычно своей массе это дешевые фрезерные станки с ЧПУ тайваньского производства, но иногда можно увидеть и немецкие или австрийские фрезерные станки. Самыми главными отличительными особенностями европейских производителей – это гибкость подхода к задаче заказчика по техническим критериям и программным вопросам, отличное качество, и, прекрасная стоимость.

Когда дело доходит до выбора фрезерного станка с программным управлением, то конечно нужно учитывать немного факторов, таких как производство определенной продукции, общий объем и на сколько процесс мог бы быть автоматизированным.

После всего, как ответы на вопросы будут получены, наши специалисты подготовят предложение на фрезерный деревообрабатывающий станок с ЧПУ, полностью удовлетворяющий потребности Вашего производства. Также почти всегда из наличия можно подобрать гравировальный станок с ЧПУ для производства рекламы, сувениров, и еще много чего.

Выбирая фрезерный станок по дереву с ЧПУ или настольный фрезерный станок с ЧПУ мы даем возможность Вам принять решение по комплектации станка, а не навязываем стандартные фрезера. Например, Вам нужен фрезер с 3кВт шпинделем (одним или четырьмя), вакуумной фиксацией заготовки и сервоприводами.

Деревооборабатывающие станки

На многих мебельных фабриках до сих пор используют старые способы обработки древесины – циркулярные пилы, фрезерные станки, а мелкие работы выполняют вручную. Точности, экономии, а также большого количества выпуска ожидать при таком производстве, конечно же, не приходится.

Именно из-за высокой конкуренции мебельного производства, при которой всеми способами необходимо добиться снижения себестоимости, стали активно внедряться деревообрабатывающие станки с ЧПУ.

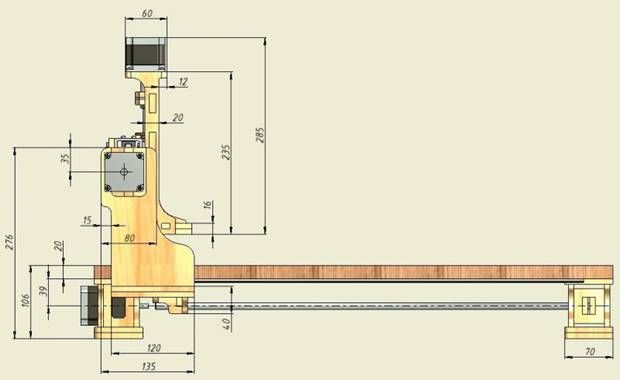

Деревообрабатывающий станок с ЧПУ – это такой же робот, выполняющий значительную часть производственных работ в полностью автоматическом порядке. Как правило, такой станок требует только оператора, который будет вводить нужную программу и закреплять древесину на рабочем столе. Встречаются также и полностью автоматизированные линии, соединенные с конвейером.

Деревообрабатывающие станки с ЧПУ бывают разные. Наиболее популярные фрезерные станки, их используют для создания формы и фасада мебельного щита. Есть также фрезерные станки, выполняющие резьбу по дереву и сложные рисунки. Существуют установки для раскройки древесины и распилки, также снабженные блоком электронного управления.

Встречаются и мембранно-вакуумные прессы, которые служат для оклейки шпоном и других операций. Есть и интегрированные системы, где производится не только деревообработка, но и сварка металла – на таких линиях, например, производятся мебельные сейфы Valberg и другие похожие изделия. Все эти машины позволяют существенно сэкономить на эксплуатации электрооборудования, избавиться от больших затрат на заработную плату и уменьшить в разы уровень брака.

Все эти машины позволяют существенно сэкономить на эксплуатации электрооборудования, избавиться от больших затрат на заработную плату и уменьшить в разы уровень брака.

При выборе станка с ЧПУ одним из главных критериев, является его функциональность. Чем большее количество операций он может выполнять и гибче программироваться, тем лучше. Также важен диапазон перемещения инструмента, его указывают в миллиметрах по осям X, Y, Z. Кроме того, необходимо обращать внимание на мощность двигателя и производительность. Лучше всего брать с запасом по мощности и количеству циклов, поскольку при непрерывном производстве, станок изнашивается быстрее. Все это, конечно, влияет на стоимость самого станка, но, например, цены на сейфы для оружия также бывают разными, а сильно дешевые варианты еще никогда не бывали качественными.

Станок с ЧПУ на любом деревянном производстве позволит легко обойти конкурентов, быстрее выпускать продукцию и даже за год эксплуатации увеличит доходы предприятия.

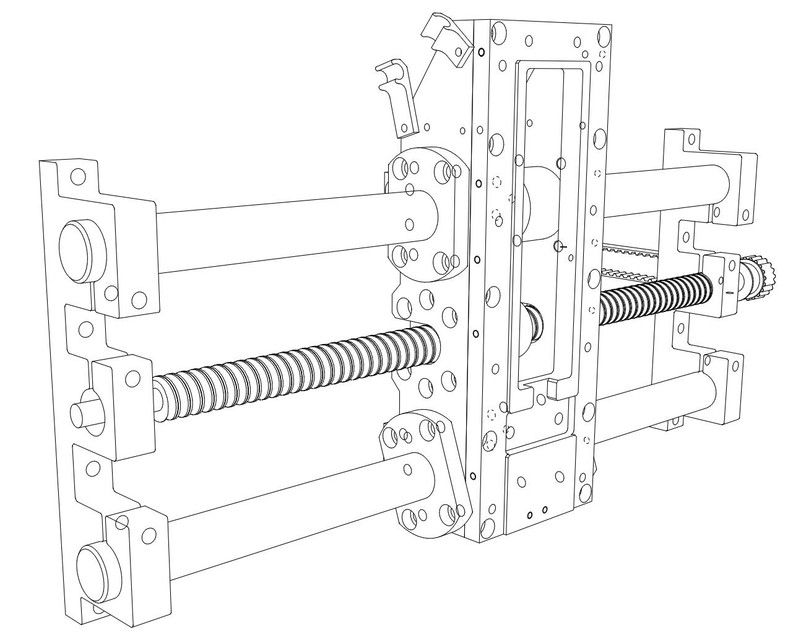

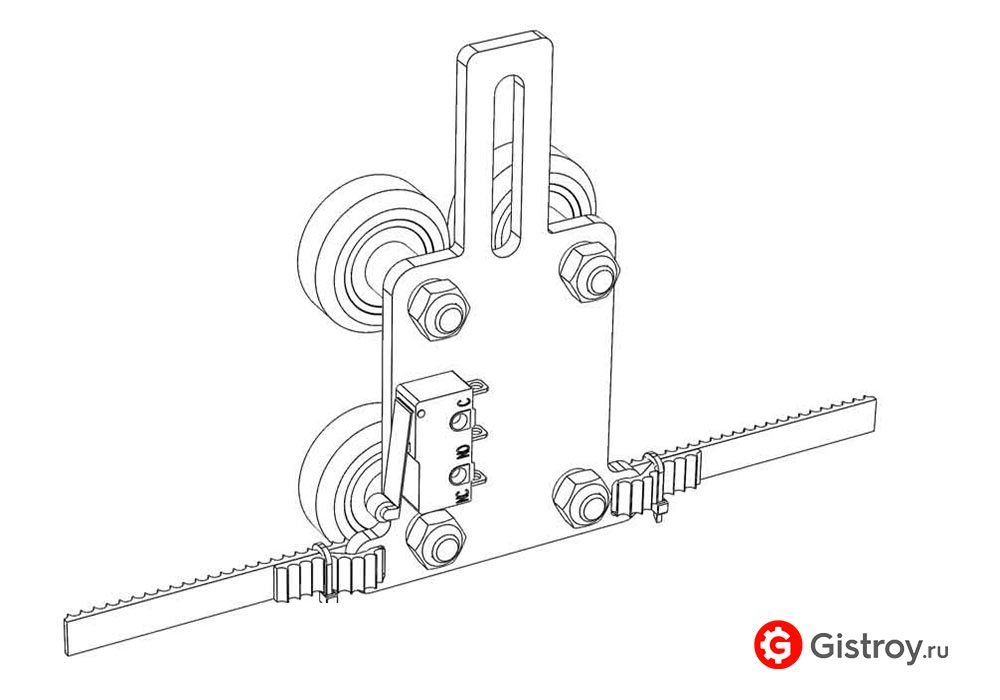

Выбираем тип привода

Во-первых, определимся с терминологией. Под “приводом” понимается устройство, предназначенное для приведения в действие рабочих органов машин или механизмов. Привод в общем случае состоит из источника энергии (механика, электрика, пневматика, гидравлика), механизма передачи энергии и аппаратуры управления. Не вдаваясь в науку, достаточно лишь сказать, что у трубогибочного станка очень важное значение имеет привод гибочной консоли, а именно источник энергии, который создаёт усилие для гибки трубы на заданный угол. Механический привод мы не будем рассматривать, т.к. он не подпадает под определение “полуавтоматический или автоматический станок”. Остаётся 3 типа приводов, т.е.: пневматический, гидравлический и электрический. О них мы поговорим чуть подробнее:

Под “приводом” понимается устройство, предназначенное для приведения в действие рабочих органов машин или механизмов. Привод в общем случае состоит из источника энергии (механика, электрика, пневматика, гидравлика), механизма передачи энергии и аппаратуры управления. Не вдаваясь в науку, достаточно лишь сказать, что у трубогибочного станка очень важное значение имеет привод гибочной консоли, а именно источник энергии, который создаёт усилие для гибки трубы на заданный угол. Механический привод мы не будем рассматривать, т.к. он не подпадает под определение “полуавтоматический или автоматический станок”. Остаётся 3 типа приводов, т.е.: пневматический, гидравлический и электрический. О них мы поговорим чуть подробнее:

Пневматический привод. Дешёвый по себестоимости, он обладает рядом существенных недостатков, из-за чего практически никто из Европейских производителей не устанавливает данный привод на гибочную консоль своих трубогибочных станков. Среди основных недостатков пневмопривода:

невозможность регулировки скорости (дросселирование), из-за чего точность и равномерность (плавность) гибки крайне неудовлетворительны. Чтобы как-то обеспечить точность, вместо ЧПУ применяется механические упоры для задания углов гибки.

Чтобы как-то обеспечить точность, вместо ЧПУ применяется механические упоры для задания углов гибки.

С другой стороны, данный тип привода достаточно популярен для второстепенных задач, где не требуется какая-либо точность, а требуется простое автоматическое перемещение узлов станка (например: зажим-разжим, подъём/опускание и т.д.).

Гидравлический привод. Самый популярный и недорогой тип привода гибочной консоли на трубогибочных станках. По точности, скорости и надёжности гидравлический привод хоть и уступает сервоприводу (см далее), однако его вполне достаточно для большинства задач. Среди основных преимуществ гидравлических приводов:

Регулировка скорости (дросселем), что позволяет эффективно работать с различными материалами (сталь, медь, нержавейка и т.д.).

Хорошая равномерность (плавность) гибки.

Точность позиционирования привода при использовании обычных э/м клапанов (не серво-регулируемых) напрямую зависит от скорости гибки. Для обеспечения высоких показателей производительности и точности, станки должны иметь функцию принудительного понижения скорости перед завершением гиба. Станки фирмы Soco Machinery, а также многие другие Европейские станки с ЧПУ позволяют задавать угол снижения скорости перед завершением гиба в самой программе ЧПУ, и обеспечивают точность гибки +/-0,15°.

Станки фирмы Soco Machinery, а также многие другие Европейские станки с ЧПУ позволяют задавать угол снижения скорости перед завершением гиба в самой программе ЧПУ, и обеспечивают точность гибки +/-0,15°.

Сервопривод. Самый точный, быстрый, надёжный тип привода. Практически все производители автоматических трубогибов (в том числе и Soco Machinery) устанавливают сервоприводы на координаты “подача трубы” и “поворот в пространстве”.

На гибочную консоль, сервоприводы ставят не всегда (т.к. дорого), но в тех случаях, когда требуется максимальная скорость, точность (в т.ч. на станки для гибки намоткой и проталкиванием – см. серию SB-4A-3SV), минимальный уровень шума или же по причине индивидуальной непереносимости клиентом “гидравлики”. Для качественной и надёжной работы оборудования, сервомотор (как элемент сервопривода) следует выбирать среди известных Европейских или Японских производителей (например MITSUBISHI, YASKAWA). Среди основных преимуществ сервоприводов:

Высокая скорость и точность позиционирования привода (менее +/-0,1°).

Хорошая равномерность (плавность) гибки с ЧПУ-управлением как скоростью так и ускорением / торможением привода.

Возможность использования редуктора (вместо цепной передачи) для передачи крутящего момента на гибочную консоль, что имеет ряд преимуществ.

Критерии выбора оборудования

Оборудование характеризуется не только техническими характеристиками, большое значение имеют технико-экономические характеристики оборудования, определяющие издержки производства. Это в конечном счете, характеризует внутреннее конкурентное преимущество предприятия. К подобным показателям относятся:

производительность;

качество изделий или продуктов, получаемых на данном оборудовании;

стоимость оборудования и срок службы, определяющие размер амортизационных отчислений;

энергоемкость производства, цена необходимых видов энергии и энергоносителей;

КПД сырья (величина отходов)

расходы на оплату труда основного и вспомогательного персонала;

стоимость текущего обслуживания и ремонта (запасных частей, расходных материалов и др. )

)

и другие.

Мощность производства часто считают самым слабым звеном, или узким местом. Каким образом можно добиться увеличения эффективности? Мощность системы в целом определяется не часами простоя, и повышение эффективности каждой единицы оборудования или каждого участника производственного процесса не даст желаемого эффекта. Важно понимать, что производственные возможности ограничены мощностью слабейшего (или наименее производительного) звена.

Гибкость влияет и на расходы, и на доходы. Отличительной чертой гибких производственных процессов является незначительность расходов (или затрат времени) на переналадку в случае изменения состава исходных материалов или готовой продукции. Способность дешево или быстро осуществить переналадку позволяет обслуживать дополнительных потребителей либо качественнее обслуживать имеющихся, что повышает доходы компании. Но здесь нужно учитывать, что более гибкие системы требуют больших капиталовложений или дороже в эксплуатации, а иногда присутствует и то и другое. Легко сообразить, что чем больше гибкость производства, тем лучше, но при этом не следует забывать, во что обходится дополнительная гибкость и как эти дополнительные расходы могут повлиять на прибыльность производства.

Легко сообразить, что чем больше гибкость производства, тем лучше, но при этом не следует забывать, во что обходится дополнительная гибкость и как эти дополнительные расходы могут повлиять на прибыльность производства.

Понятно, что такое гибкость, но количественно оценить ее трудно. Обычно для оценки гибкости используют качественные характеристики или приблизительные измерения.

С позиций производственной стратегии гибкость характеризует производственные перспективы компании, опирающиеся на ее текущие возможности. При наличии достаточной гибкости у компании могут появиться возможности, отсутствующие у конкурентов или доступные им только после значительных капиталовложений. Так что, принимая решения об инвестициях или о совершенствовании производственных процессов и технологий, менеджерам следует учитывать будущие возможности, гибкость и перспективы развития. Эти качества сложно измерить, но понятно, что все это очень ценные достоинства, которые могут существенно сказаться на будущей прибыльности предприятия.

Благодаря высокой степени автоматизации производственных процессов достигается производительность, намного превышающая производительность технологических комплексов родственных предприятий, чем создаются предпосылки для формирования внутреннего конкурентного преимущества. Но ввиду сложности и высокой стоимости оборудования амортизационные отчисления и затраты на его эксплуатацию высоки и занимают в структуре себестоимости продукции около 30%. Коэффициент использования оборудования составляет порядка 70%, следовательно, дополнительное внутреннее конкурентное преимущество может быть получено консервацией или продажей неиспользуемого оборудования. Однако, учитывая динамичность рынка продукции, следует идти на сокращение парка оборудования с большой осторожностью, так как избыточное оборудование создает возможность оперативного маневра – быстрого наращивания производства в случае внезапного изменения конъюнктуры рынка.

Выбор: шаговые или серводвигатели?

Очень часто встает проблема выбора: что использовать в станке – привод на шаговых двигателях или серводвигателях? Основными факторами, влияющими на выбор, являются:

Бюджет.

Если Вы жестко ограничены в бюджете, возможно, выбора как такового и нет. Шаговые двигатели значительно дешевле серводвигателей. Однако, такая закономерность действует только до определенного момента. Начиная с двигателей с размером фланца 110мм, стоимость приводов на шаговых моторах и сервоприводов Darxton серии DXS уже сопоставима.

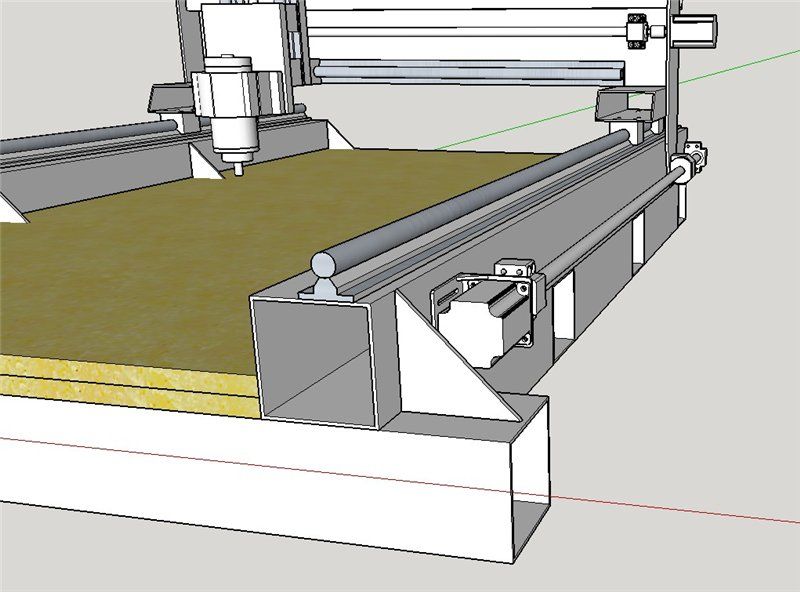

Размер станка.

Чем больше станок, тем более крупные шаговые двигатели ему требуются. Резонанс больших шаговых двигателей может привести к пропуску шагов и снижению чистоты обработки.

Рекомендация : Если рабочее поле станка превышает 1.2 м2, или масса портала превышает 50 кг, мы настоятельно рекомендуем использовать серводвигатели.

Сложность настройки.

Сервосистемы имеют десятки настраиваемых параметров, требуют больше внимания и более высокую квалификацию оператора. Если Вы ищете простое решение “включил и работай” – возможно, вам лучше использовать шаговые двигатели.

Наличие нагрузки на передачу в момент остановки.

Так, на ось Z для удержания шпинделя обычно лучше подходят шаговые двигатели – для них удержание самый эффективный режим, вал фиксируется в положении удержания совершенно неподвижно, а высоких скоростей и ускорений по Z как правило не требуется. Сервопривод в таких условиях будет совершать микроколебания, что нежелательно.Аналогично, если двигатель планируется к установке на поворотную ось, где требуется медленное вращение, и после каждого углового шага следует серия движений шпинделя вдоль заготовки – шаговый двигатель лучше справится с удержанием.

Необходимость достигать высоких ускорений.

Если есть такая необходимость – альтернативы серводвигателям нет. Шаговые двигатели весьма инертны, и попытка быстро разогнать его приведет к т.н. “срыву” – пропуску шагов или остановке вала. Тогда как сервоприводы способны кратковременно увеличить ток обмоток в 3-4 раза от номинального значения, чтобы развить больший момент и, соответственно, большее ускорение.

Вероятность заклинивания механики.

Если вероятность заклинивания механической системы велика(например, в случае приводных актуаторов систем открывания ворот), серводвигатели использовать нежелательно – шаговые двигатели просто будут пропускать шаги, в то время как сервопривод в случае неправильной настройки может повредить передачу или обмотки собственного двигателя.

Звук.

Шаговые двигатели при работе издают весьма сильный гул. Если для Вас низкий уровень шума критичен – следует использовать сервоприводы.

В общем же случае построения фрезерного или иного станка с ЧПУ, сервоприводы предпочтительней шаговых, за счет своих многочисленных преимуществ. Если Вы не смогли определиться с выбором, изучите таблицу отличий серводвигателей и шаговых двигателей.

Критерии перевода обработки детали на станки с ЧПУ

Сравнительно простые детали, входящие в кинематические цепи и стыкующиеся с деталями, подлежащими обработке на станках с ЧПУ, также целесообразно обрабатывать на станках с ЧПУ, так как при этом обеспечивается сокращение подгоночных операций при сборке и взаимозаменяемость деталей.

Во многих случаях экономически эффективна, несмотря на относительную простоту, обработка на станках с ЧПУ деталей, изготавливаемых из профиля. Этому способствуют повышенная серийность, преемственность при переходе к выпуску новых изделий, возможность применения типовых технологических процессов, групповых методов обработки с использованием универсальной переналаживаемой оснастки (УПТО) и групповых методов подготовки программ.

На ряде передовых предприятий критерием целесообразности перевода обработки детали на станки с ЧПУ считается ожидаемое повышение производительности труда не менее чем на 50% при окупаемости всех затрат на партии запуска.

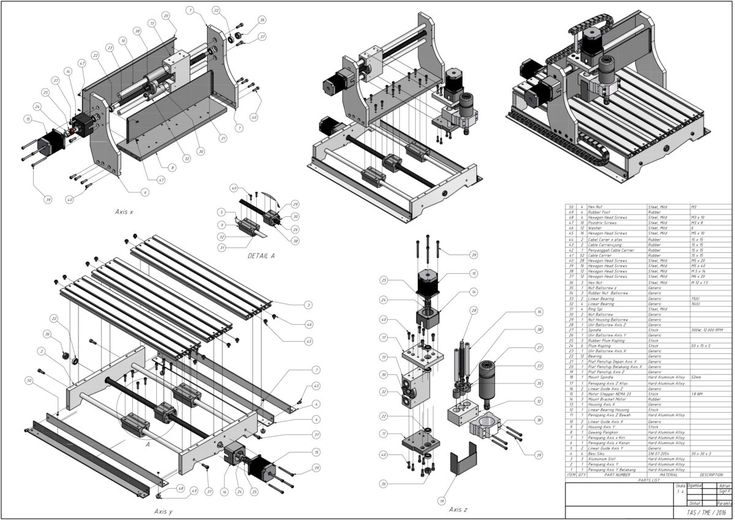

Подобранная с учетом изложенных соображений номенклатура деталей может быть сгруппирована по конструктивно-технологическим признакам с целью определения моделей станков, наиболее приемлемых для обработки рассматриваемых типов деталей. На рисунке показана схема группирования деталей, обрабатываемых на фрезерных станках, по числу потребных координат, габаритным размерам обработки и типам станков.

Схема группирования деталей фрезерной обработки по числу потребных координат, габаритам обработки и типам станков

Окончательное формирование номенклатуры рекомендуется проводить в три этапа. Вначале путем просмотра чертежей и технологической документации составляется предварительный перечень деталей, подлежащих обработке на станках с ЧПУ. После группирования по конструктивно-технологическим признакам и типам станков производится детальный технико-экономический анализ, выбор оптимального варианта обработки и составляется уточненный перечень. По результатам уточненного перечня составляется годовой график внедрения обработки деталей с оценкой трудоемкости подготовки программ и с указанием сроков выполнения работ по этапам.

Необходимость определения трудоемкости подготовки программ для обработки деталей может возникнуть как при оценке эффективности обработки деталей на станках с ЧПУ, так и при планировании работ по подготовке программ для этого оборудования.

Для определения трудоемкости подготовки программ для деталей фрезерной группы деталь следует расчленить на элементы двух типов: контуры (внешние и внутренние) и колодцы.

Для определения трудоемкости изготовления деталей токарной группы рассматриваются только контуры сечения детали, расположенные по одну сторону оси детали. Для деталей сверлильной и расточной группы аналогично рассматривается траектория перемещений инструмента между рабочими позициями (прямые линии). Полученные значения умножаются на коэффициенты 1,8 (сверлильная обработка) или 2,5 (расточка, резьбонарезание), учитывающие трудоемкость программирования технологических команд.

Термины и определения основных понятий в области числового программного управления металлорежущим оборудованием устанавливает ГОСТ 20523—80.

Числовое программное управление станком (ЧПУ) — управление обработкой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме.

Устройство, выдающее управляющие воздействия на исполнительные органы станка в соответствии с управляющей программой и информацией о состоянии управляемого объекта, называют устройством числового программного управления (УЧПУ).

Различают аппаратное и программируемое УЧПУ. В аппаратном (NC) устройстве алгоритмы работы реализуются схемным путем и не могут быть изменены после изготовления устройства. Эти устройства выпускают для различных групп станков: токарных («Кон-тур-2ПТ», Н22), фрезерных («Контур-ЗП», НЗЗ), координатно-расточных («Размер-2М», ПЗЗ) и т. д. Такие УЧПУ изготовляют с вводом управляющей программы на перфоленте. В программируемых устройствах (CNC) алгоритмы реализуются с помощью программ, вводимых в память устройства и могут быть изменены после изготовления устройства. Устройства УЧПУ типа CNC включает малую ЭВМ, оперативную память и внешний интерфейс.

Система числового программного управления (СЧПУ) представляет собой совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств, обеспечивающих ЧПУ станком.

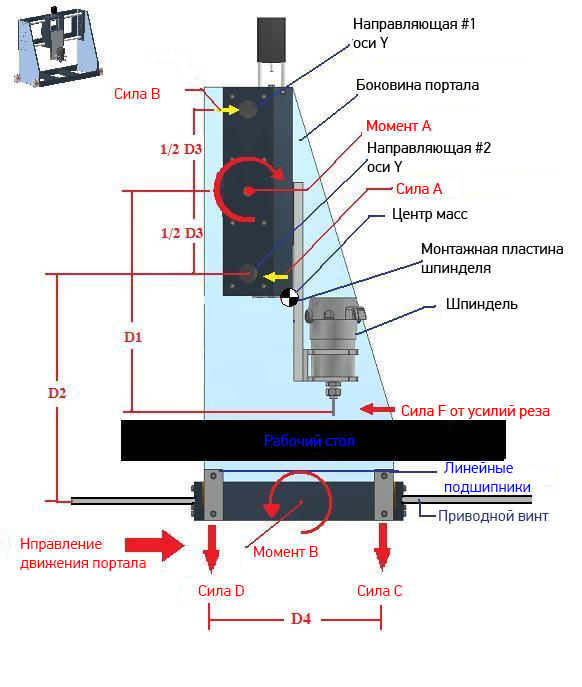

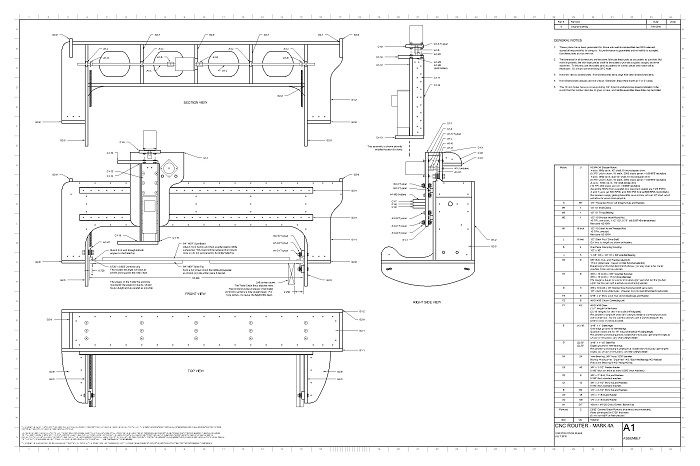

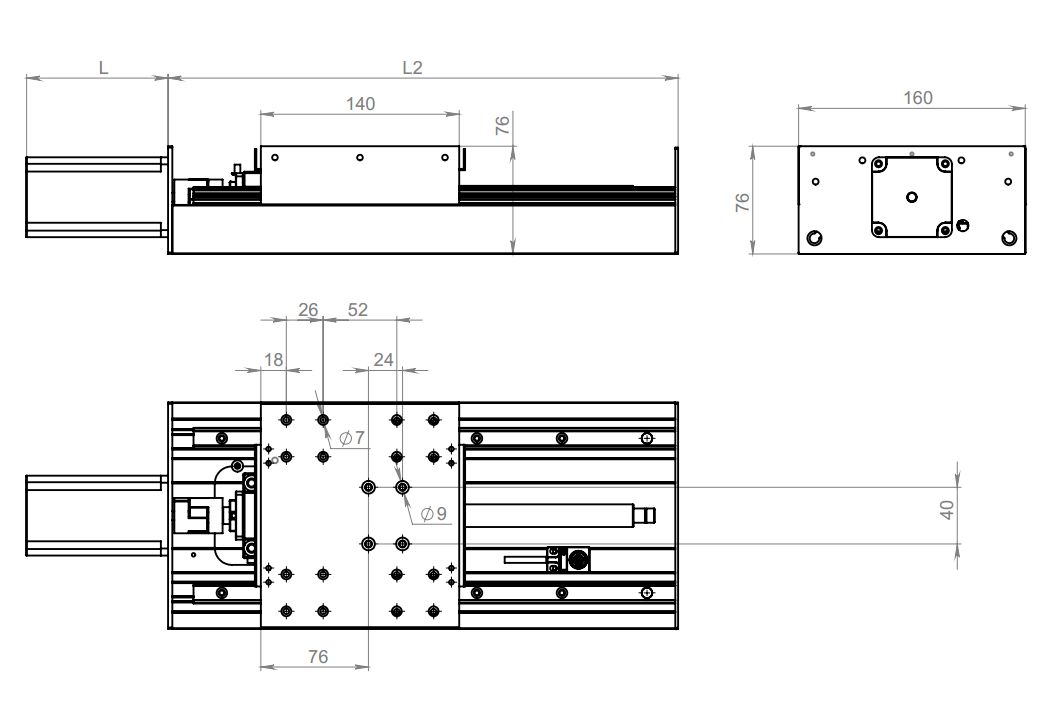

Основной функцией СЧПУ является управление приводами подач станков в соответствии с заданной программой, а дополнительными — смена инструмента и т. д. Чертеж станка чпу представлена обобщенная структурная схема СЧПУ и его работа. Схема работает следующим образом: устройство 1 ввода программы преобразовывает ее в электрические сигналы и направляет в устройство 7 отработки программы, которое через устройство 8 управления приводом воздействует на объект регулирования — привод 4 подач. Подвижную часть станка, связанную с приводом 4 подач, контролирует датчик 5, включенный в цепь главной обратной связи.

д. Чертеж станка чпу представлена обобщенная структурная схема СЧПУ и его работа. Схема работает следующим образом: устройство 1 ввода программы преобразовывает ее в электрические сигналы и направляет в устройство 7 отработки программы, которое через устройство 8 управления приводом воздействует на объект регулирования — привод 4 подач. Подвижную часть станка, связанную с приводом 4 подач, контролирует датчик 5, включенный в цепь главной обратной связи.

С датчика 5 через устройство 6 обратной связи информация поступает в устройство 7 отработки программы. Здесь происходит сравнение фактического перемещения с заданным по программе для внесения соответствующих коррективов в производимые перемещения. С устройства 1 электрические сигналы также поступают в устройство 2 для реализации дополнительных функций. Устройство 2 воздействует на исполнительные элементы 3 технологических команд (двигатели, электромагниты, электромагнитные муфты и др.), при этом исполнительные элементы включаются или выключаются. Достоинство станков с ЧПУ — быстрое переналаживание без смены или перестановки механических элементов.Чертежи станков (бесплатно получить которые достаточно проблематично, даже чертеж шлакоблочного станка) в данном случае не потребуются. Нужно только изменить вводимую в станок информацию и он начнет работать по другой программе, т. е. обрабатывать другую заготовку (деталь). Высокая универсальность станков с ЧПУ удобна в тех случаях, когда нужен быстрый переход на изготовление другой детали, обработка которой на обычных станках требует использования специальной оснастки.

Достоинство станков с ЧПУ — быстрое переналаживание без смены или перестановки механических элементов.Чертежи станков (бесплатно получить которые достаточно проблематично, даже чертеж шлакоблочного станка) в данном случае не потребуются. Нужно только изменить вводимую в станок информацию и он начнет работать по другой программе, т. е. обрабатывать другую заготовку (деталь). Высокая универсальность станков с ЧПУ удобна в тех случаях, когда нужен быстрый переход на изготовление другой детали, обработка которой на обычных станках требует использования специальной оснастки.

Точность размеров и формы обрабатываемой детали, а также требуемый параметр шероховатости поверхности обеспечиваются жесткостью и точностью станка, дискретностью и стабильностью позиционирования и ввода коррекции, а также качеством СЧПУ.

Конструктивно системы ЧПУ бывают разомкнутыми, замкнутыми и самонастраивающимися; по виду управления движением — позиционными, прямоугольными, непрерывными (контурными).

Системы ЧПУ разомкнутого вида используют один поток информации. Программу считывает устройство, в результате чего на выходе последнего появляются командные сигналы, которые после преобразования направляют к механизму осуществляющему перемещение исполнительных органов станка (например, суппортов). Контроль соответствия действительного перемещения заданному отсутствует.

В замкнутых СЧПУ для обратной связи используются два потока информации. Один поток поступает от считывающего устройства, а второй — от устройства, измеряющего действительные перемещения суппортов, кареток или других исполнительных органов станка.

У самонастраивающихся систем (CNC) информация, поступающая от считывающего устройства корректируется с учетом поступающих из блока памяти сведений о результатах обработки предыдущей заготовки. За счет этого повышается точность обработки, так как изменения условий работы запоминаются и обобщаются в устройствах самонастройки памяти станка, а затем преобразуются в управляющий сигнал. От простых СЧПУ CNC отличается автоматической приспособляемостью процесса обработки заготовки к изменяющимся условиям обработки (по определенным критериям) для лучшего использования возможностей станка и инструмента. Станки с простой СЧПУ отрабатывают программу без учета действия случайных факторов, например припуска, твердости обрабатываемого материала и состояния режущих кромок инструмента. CNC, в зависимости от поставленной задачи и методов ее решения разделяют на системы регулирования какого-либо параметра (например, скорости резания и т. д.) и системы, обеспечивающие поддержание наибольшего значения одного или нескольких параметров.

От простых СЧПУ CNC отличается автоматической приспособляемостью процесса обработки заготовки к изменяющимся условиям обработки (по определенным критериям) для лучшего использования возможностей станка и инструмента. Станки с простой СЧПУ отрабатывают программу без учета действия случайных факторов, например припуска, твердости обрабатываемого материала и состояния режущих кромок инструмента. CNC, в зависимости от поставленной задачи и методов ее решения разделяют на системы регулирования какого-либо параметра (например, скорости резания и т. д.) и системы, обеспечивающие поддержание наибольшего значения одного или нескольких параметров.

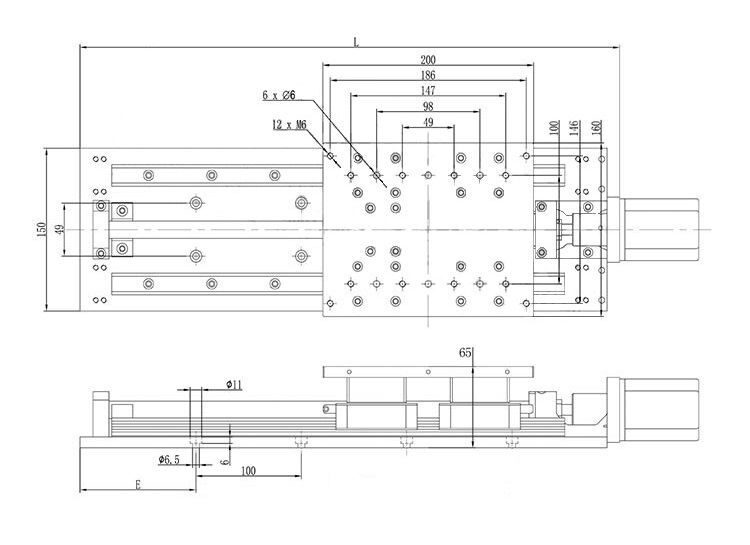

Системы ЧПУ, обеспечивающие точную установку исполнительного механизма в заданное положение, называют позиционными. Исполнительный орган в этом случае в определенной последовательности обходит заданные координаты по осям X и Y (рис. 8). При этом сначала выполняется установка (позиционирование) исполнительного органа в точке с заданными координатами, а затем — обработка. Разновидностью позиционных СЧПУ являются прямоугольные СЧПУ, в которых программируются не точки, а отдельные отрезки, но при этом продольная и поперечная подачи разделены во времени.

Разновидностью позиционных СЧПУ являются прямоугольные СЧПУ, в которых программируются не точки, а отдельные отрезки, но при этом продольная и поперечная подачи разделены во времени.

Системы ЧПУ (рис. 8, 6 чертежа станка) обеспечивающие последовательное включение продольной и поперечной подач станка при обработке поверхности ступенчатой формы, называют прямоугольными. Эти СЧПУ используют в токарных, карусельных, револьверных, фрезерных и других станках. Обработку ступенчатых валов и других деталей с прямоугольными контурами выполняют только по траекториям, параллельным направлению перемещений рабочих органов.

Системы ЧПУ (рис. 8, в), обеспечивающие непрерывное управление рабочими органами в соответствии с заданными законами изменения их пути и скорости перемещения для получения необходимого контура обработки, называют контурными. При этом инструмент движется относительно заготовки по криволинейной траектории, которая получается в результате сложения движений по двум (плоская криволинейная траектория) или трем (пространственная криволинейная траектория) прямолинейным координатам.

Такие СЧПУ применяют в токарных и фрезерных станках при изготовлении деталей с фасонными поверхностями. Подача S инструмента в каждый момент обработки складывается из поперечной snon и продольной Sпр подач. Следовательно, перемещения инструмента по различным координатным осям функционально связаны друг с другом.

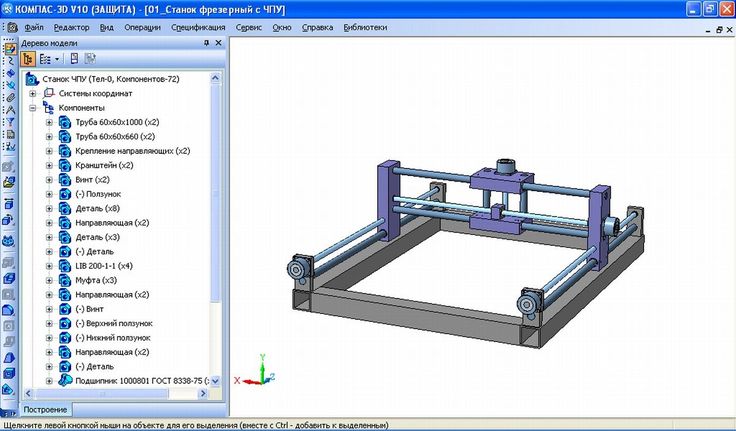

3Д моделирование для ЧПУ – блог производственной компании по изготовлению станков ЧПУ gorelovskiy.ru

Чертежи, модели, макеты

- От admin

25 Окт

3Д моделирование для ЧПУ

3Д моделирование для ЧПУ на нашей фирме «Gorelovskiy.

Современное развитие программного обеспечения позволяет выполнить чертеж 3Д деталей практически полностью без ошибок. Проверить точность изготовления электронного чертежа помогает программа виртуальной электронной сборки. Наглядное совпадение валов и отверстий, плоскостей и выступов в программе виртуальной сборки, помогает избавиться от большинства ошибок теоретического чертежа. Контрольный запуск виртуальной фрезерной обработки позволяет отработать технологию доступности выполнения выбранными типами и размерами фрез с указанием мест не обработки.

Существует два принципиально разных способа создания чертежа детали в 3Д моделировании:

Создаются простейшие геометрические тела соединяемые друг с другом до полного создания детали.

Детали могут частично совпадать друг с другом объемными частями.

Детали могут частично совпадать друг с другом объемными частями.Из созданного геометрического тела исключаются геометрические тела по одному или целыми комбинированными конструкциями.

Поочередное выполнение создания объемного тела с проверкой в виртуальной сборке и виртуальной фрезерной обработке с несколькими промежуточными циклами доработки чертежа, позволяет получить качественный, высокотехнологичный продукт для массового, экономичного производства изделий.

3Д моделирование для ЧПУ особенно привлекательно тем, что позволяет легко изменять форму изделий графику рисунка рельефной обработки художественных изделий и получать эксклюзивные изделия при самом большом тираже выпускаемой продукции будь то двери, мебельные фасады, спинки кроватей, парадные кресла, рамки картин, пряничные доски, наличники окон, резные фронтоны. Используя один 3Д чертеж кресла но применяя различные гербовые рисунки оформления спинки, можно получить прекрасный комплект мебели средневековой эпохи в современном стиле.

Кропотливые операции разметки и подгонки фрезерных пазов , подгонка масштаба чертежа, расчет расположения надписей и отверстий выполняются на экране компьютера мгновенно и с высокой точностью. Специальное программное приложение превращает загруженный графический чертеж детали в программу обработки 3Д поверхностей детали со всеми перемещениями фрезы, рабочего и холостого хода с заменой инструмента. Современное развитие программного обеспечения позволяет выполнить чертеж разъемной пресс-формы тонкостенного изделия простым указанием чертежа детали и толщины изделия. Программа самостоятельно рассчитывает координаты изменения чертежа для точного соблюдения указанной толщины изделия, выполняется программа задания траектории движения обработки фрезой для изготовления матрицы и пуансона.

Современное развитие программного обеспечения позволяет выполнить чертеж разъемной пресс-формы тонкостенного изделия простым указанием чертежа детали и толщины изделия. Программа самостоятельно рассчитывает координаты изменения чертежа для точного соблюдения указанной толщины изделия, выполняется программа задания траектории движения обработки фрезой для изготовления матрицы и пуансона.

Полный цикл фрезерных операций выполняет ЧПУ фрезерный трехкоординатный станок. Для сложных форм дополнительно может поставляться числовой токарный привод вращения заготовки, установка дополнительной оси ручного или автоматического поворота шпинделя.

Программное обеспечение доступно покупателям и поставляется вместе с оборудованием станка ЧПУ для обработки металлов.

Наша фирма Gorelovskiy.ru изготовляет станки ЧПУ отвечающие всем согласованным требованиям заказчиков. Комплектующие закупаются у лучших мировых производителей станочного оборудования напрямую. На первом запуске оборудования заказчики обучаются управлению станком.

На первом запуске оборудования заказчики обучаются управлению станком.

Наша фирма Gorelovskiy.ru проводит гарантийное и после гарантийное обслуживание, снабжение запчастями. Срок гарантии один год. Срок гарантии на комплектующее оборудование согласно прилагаемым паспортам производителей.

Drawing for Cnc – Etsy.de

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

ГЕРМАНИЯ Найдите уникальные предметы со всего мира, которые доставляются в Германию

(более 1000 релевантных результатов)

Как сделать файлы для обработки с ЧПУ — Portland CNC

Portland CNC

ЧПУ, инструкция

Portland CNC

CNC, How To

Вы ищете способ воплотить свою идею в жизнь. Вы можете нанять дизайнера, который спроектирует и смоделирует его для вас, но, возможно, у вас ограниченный бюджет или вы хотите освоить новый навык. Мы в Portland CNC сами занимаемся начальной загрузкой и узнали много способов сделать что-то экономически эффективным.

Для начала вам нужно сделайте чертеж или модель того, что вам нужно сделать. Посмотрите ниже в разделе «Программное обеспечение» , чтобы выбрать то, что лучше всего подходит для вас и вашего проекта. Вам также может понадобиться способ точного измерения ваших деталей, для этого ознакомьтесь с разделом «Инструменты».

Вам нужны файлы 2D или 3D?

2D — Для многих проектов требуется только 2D или векторный рисунок.

Предпочтительным форматом является файл DXF (файл обмена чертежами), который используется повсеместно между файловыми системами и большинством программ. Файлы DXF являются двухмерными и имеют ограничения, но подходят для большинства проектов. DWG — еще один хороший формат для использования в этом случае.

Предпочтительным форматом является файл DXF (файл обмена чертежами), который используется повсеместно между файловыми системами и большинством программ. Файлы DXF являются двухмерными и имеют ограничения, но подходят для большинства проектов. DWG — еще один хороший формат для использования в этом случае.3D – Если вам нужен 3D-объект, вам нужно спроектировать его, а затем экспортировать

Не уверены? Выберите программу, которая делает 3D, и вы, скорее всего, сможете экспортировать из нее 2D.

Создайте свою модель/чертеж и экспортируйте в:

Отправьте в Portland CNC для Free Quote .

Прибыль .

Изучение программного обеспечения

Совет: почти всему можно научиться на Youtube. Если вы ищете хорошие учебные пособия или инструкции — просто найдите их. У нас есть серия на YouTube: Learn Fusion 360 для начинающих

youtube.com/embed/videoseries?list=PLlQPaN85gB1l-ebmjddh2CjaN4YBHcH0x&wmode=opaque” data-embed=”true” frameborder=”0″>Наша бесплатная серия YouTube, Learn Fusion 360 для начинающих

Кроме того, загляните в местную библиотеку (онлайн). Многие библиотеки бесплатно предоставляют бесплатный доступ к таким сайтам, как Lynda.com или другим полезным службам подписки. Округ Кинг (Сиэтл), округ Малтнома (Портленд) предлагают бесплатное использование Lynda.com.

Просить о помощи. Во многих местах, таких как Reddit, Quora или Stack Exchange, есть места, где можно задать вопросы о выбранном вами программном обеспечении. НАПРИМЕР. – Носорог на Reddit

ПРОЙДИТЕ КУРС

Пройдите курс от нашего друга Кевина Кеннеди из Product Design Online. Мастер-класс Fusion 360 в Product Design Online

Программное обеспечение

Ссылки ниже содержат партнерские ссылки — мы зарабатываем небольшой процент от соответствующих покупок.

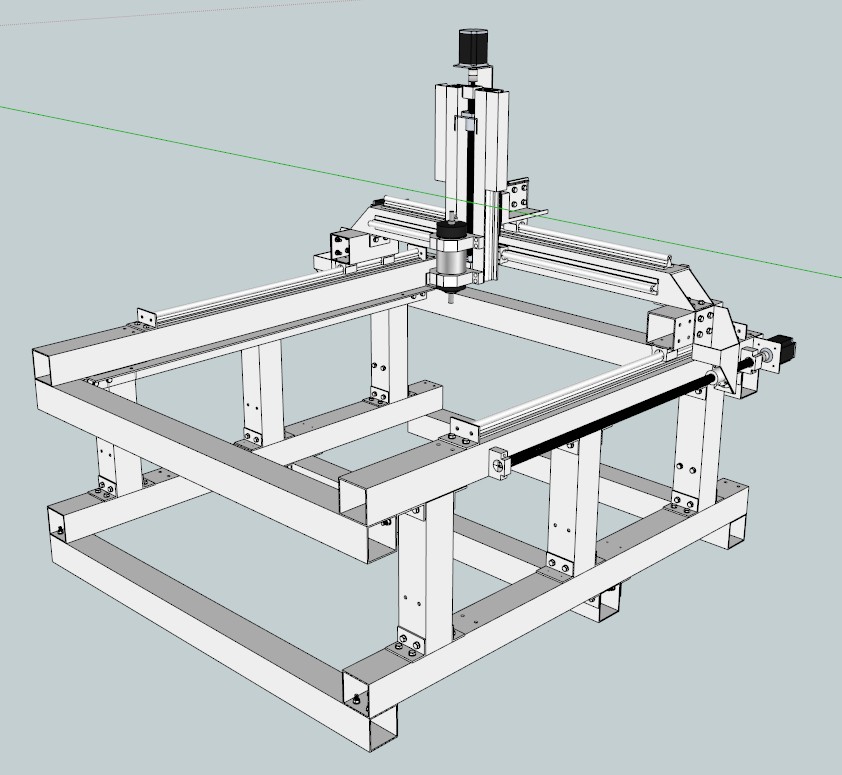

Sketchup (3D, Mac/Windows) – Увлекательный и простой способ создания 3D-моделей. В Sketchup также есть огромный бесплатный 3D-хранилище, куда можно загрузить все, что вы только можете себе представить.

Fusion 360 (3D Mac/Windows) Пробная версия / Подписка — прекрасное бесплатное программное обеспечение для параметрического моделирования. Вы можете делать все, от 2D-чертежей до 3D-моделей, с рендерингом, операциями CAM и инженерным моделированием.

Inkscape (2D Mac/Windows) — бесплатная программа для рисования 2D-векторных рисунков.

Rhino (3D, Mac/Windows) — одно из лучших программ для комплексного создания САПР. Он превосходен в точном моделировании всех масштабов, от ювелирных изделий до зданий. Мы используем Rhino каждый день, и это рабочая лошадка многих дизайнерских и ремонтных мастерских.

Adobe Illustrator (2D Mac/Windows) — возможно, у вас уже есть это, но это жизнеспособный способ создания рисунков, которые можно обрабатывать.

Инструменты

- Штангенциркуль Neiko 6 дюймов (дешевый) / Штангенциркуль Mitutoyo 6 дюймов (лучший) — точный и простой в использовании измерительный инструмент. Единицы: SAE в десятичных, дробных и метрических единицах.

- Цифровой микрометр iGaging — измеряет с точностью до 0,00016 дюйма

- Измеритель радиуса — измеряет радиус выпуклости и вогнутости

- Bolt Size-It Gauge – Определите размер болтов, винтов, гаек и спиральных сверл.

Модели

Grabcad — множество высококачественных бесплатных моделей

Mcmaster – Любое оборудование, которое вы можете пожелать, с 3D-моделью. Как скачивать файлы.

Turbosquid – Качественные модели, большинство в продаже.

Хотите научиться ЧПУ и CAM?

Будем рады помочь.

Детали могут частично совпадать друг с другом объемными частями.

Детали могут частично совпадать друг с другом объемными частями. Предпочтительным форматом является файл DXF (файл обмена чертежами), который используется повсеместно между файловыми системами и большинством программ. Файлы DXF являются двухмерными и имеют ограничения, но подходят для большинства проектов. DWG — еще один хороший формат для использования в этом случае.

Предпочтительным форматом является файл DXF (файл обмена чертежами), который используется повсеместно между файловыми системами и большинством программ. Файлы DXF являются двухмерными и имеют ограничения, но подходят для большинства проектов. DWG — еще один хороший формат для использования в этом случае.