Фрезерный стол с ящиками своими руками | Своими руками

Можно оставить его таким, как есть, не добавляя больше ничего, или оснастить множеством полезных дополнений. В любом случае этот проект станет одним из главных обрабатывающих центров в вашей мастерской.

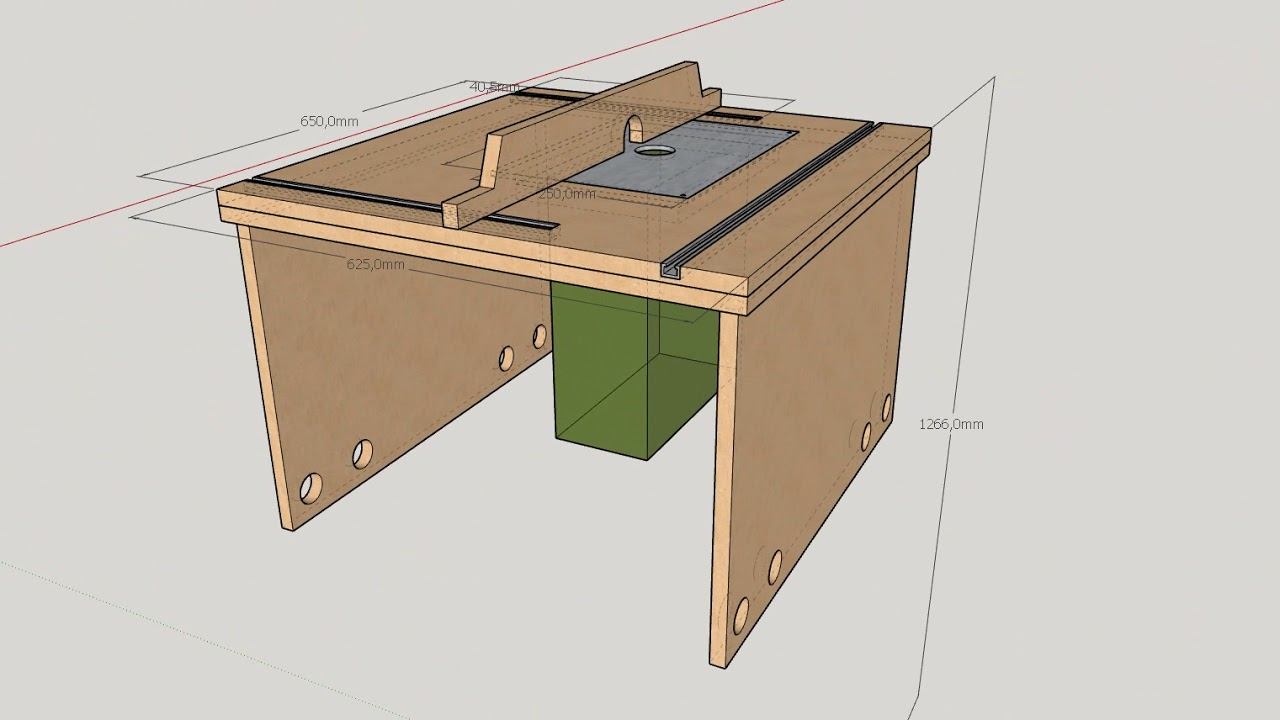

Если ваши фрезерные принадлежности разбросаны по всей мастерской, как стружки, вылетающие из-под большой фига рейной фрезы, разложите их по ящикам и отсекам этого простого фрезерного стола. Он имеет прочную и гладкую рабочую поверхность с удобным доступом к фрезеру для настройки и замены фрез. Затем, чтобы сделать его ещё лучше, прочтите статью «Пора усовершенствовать фрезерный стол».

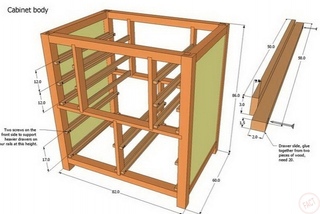

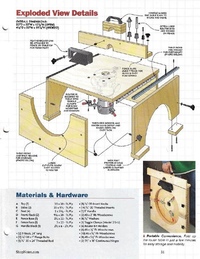

Сначала изготовьте корпус

1. Выпилите боковые стенки А. Затем выпилите полки В, перегородки С, верхние панели D и ящичные опоры Е с припуском 6 мм по длине.

2. Выпилите в боковых стенках А и перегородках С пазы и фальцы для полок В и верхних панелей I) (рис. 1 и 1а).

Краткий совет! Для выпиливания фальцев не делайте вырез в продольном упоре, а прикрепите к нему двухсторонним скотчем накладку из обрезка доски.

Выпилите также в верхней полке В пазы для перегородок С.

З.На обеих боковых стенках А выпилите фальцы вдоль задней кромки с внутренней стороны для нижней и верхних задних стенок F, G (рис. 1а).

4. Разметьте линии пазов для ящичных опор Е на боковых стенках А (рис. 1а). Настройте пазовый диск в соответствии с толщиной ящичных опор и сделайте пазы в боковых стенках и перегородках С.

5. Учитывая возможную разницу в толщине фанеры, опилите перегородки С, верхние панели D и ящичные опоры Е до окончательной длины. Затем выпилите по указанным размерам цокольную доску Н и отшлифуйте все фанерные детали наждачной бумагой № 180.

6. Положите одну из боковых стенок А на верстак пазами вверх. Приклейте на место верхнюю панель D, две ящичные опоры Е и верхнюю полку В. Затем добавьте перегородку С и зафиксируйте сборку струбцинами (фото А).

7. Когда клей высохнет, приклейте нижнюю полку В и цокольную доску Н. Временно установи те на место, не приклеивая, вторую боковую стенку А для выравнивания деталей (фото В).

8. Зафиксируйте струбцинами монтажные угольники для поддержки второй перегородки С. Приклейте перегородку на место, вставив её в паз верхней полки В. Затем добавьте ящичные опоры Е, верхнюю панель D и, наконец, вторую боковую стенку А (фото С).

9. Уточнив размеры, выпилите нижнюю и верхние задние стенки F, G и отложите их в сторону. Просверлите в верхних панелях D 4-миллиметровые отверстия для крепления крышки.

Теперь добавьте пару простых дверок

1. Измерьте высоту и ширину нижнего отсека и выпилите две дверцы I, сделав их на 3 мм ниже высоты проема и на 5 мм меньше половины его ширины (рис. 1).

2. На каждой дверце I выпилите электролобзиком полукруглый вырез для пальца и гладко отшлифуйте кромки. Отфрезеруйте 3-миллиметровые скругления на передней и задней стороне вырезов, а остальные рёбра смягчите с помощью наждачной бумаги № 120.

3. Прикрепите к дверцам I петли, отступив сверху и снизу 51 мм. Положите корпус на боковую стенку и приставьте рядом дверцу, подложив под неё подкладки. (В нашем случае толщиной 22 мм.) Вставив между нижней кромкой дверцы I и нижней полкой В проставку толщиной 1,5 мм, прикрепите петли шурупами к корпусу (фото D).

(В нашем случае толщиной 22 мм.) Вставив между нижней кромкой дверцы I и нижней полкой В проставку толщиной 1,5 мм, прикрепите петли шурупами к корпусу (фото D).

4. В указанном месте прикрепите шурупами к дверце пластину магнитной защёлки и приложите к ней саму защёлку. Затем закройте дверцу и, заглянув в корпус с задней стороны, отметьте место, где магнитная защёлка касается снизу верхней полки В. Просверлите отверстия для шурупов и прикрепите защёлку к верхней полке. Теперь положите корпус на другой бок и проделайте те же шаги для монтажа второй дверцы.

Сделайте комплект из шести ящиков

1. Измерьте высоту проёмов для ящиков и выпилите заготовку длиной 965 мм, ширина которой на 1,5 мм меньше высоты проёма. По указанным размерам сделайте боковые стенки К, задние стенки L и днища М (рис. 2).

2. На заготовке для передних стенок J и каждой боковой стенке К выпилите шпунт для вставки дна, где указано.

3. Отпилите передние стенки, сделав их на 1,5 мм короче ширины проёма. На каждой из них сверху сделайте электролобзиком вырез и гладко отшлифуйте. Отфрезеруйте 3-миллиметровые скругления по периметру вырезов спереди и сзади.

На каждой из них сверху сделайте электролобзиком вырез и гладко отшлифуйте. Отфрезеруйте 3-миллиметровые скругления по периметру вырезов спереди и сзади.

4. Выпилите вдоль обоих торцов каждой передней стенки J фальцы и сделайте паз в каждой боковой стенке К для задней стенки L.

5. Отшлифуйте нее летали ящиков J, К, L, М наждачной бумагой № 180. Затем склейте ящики, тщательно контролируя прямоугольность (рис. 2).

Читайте также: Настройка фрезера своими руками – проверенные советы

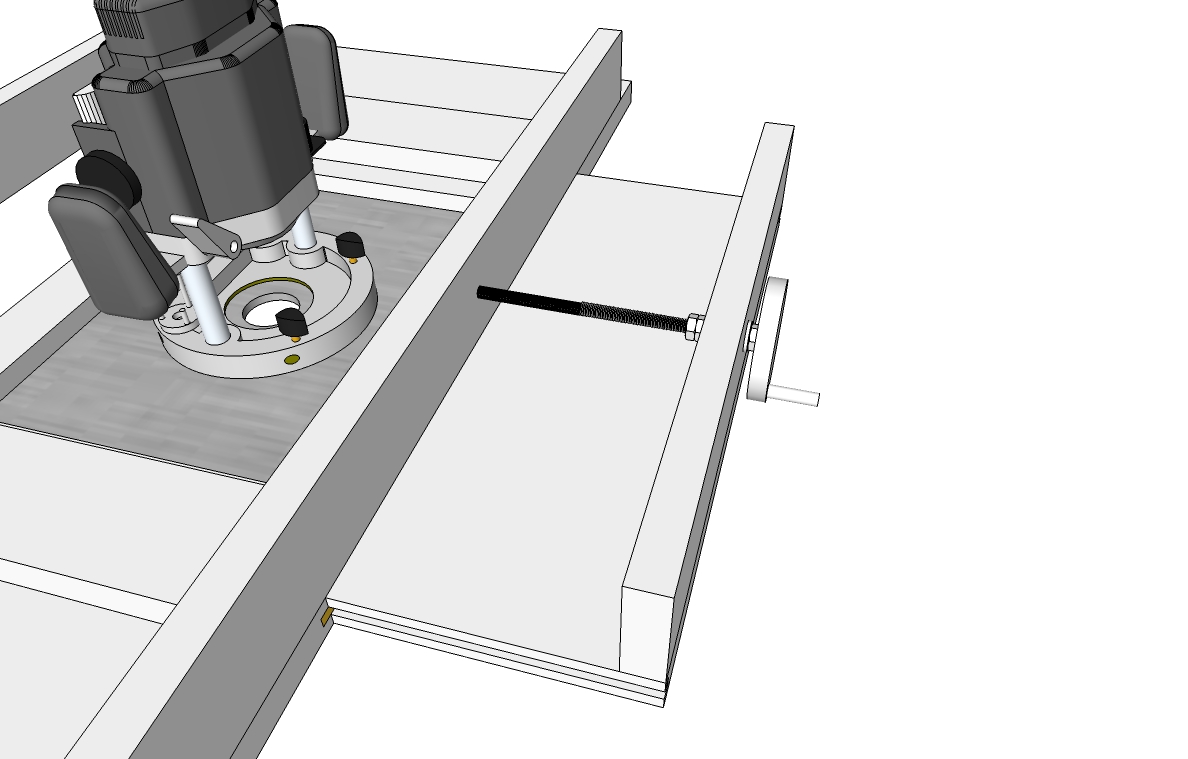

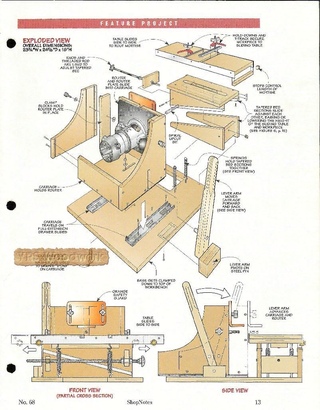

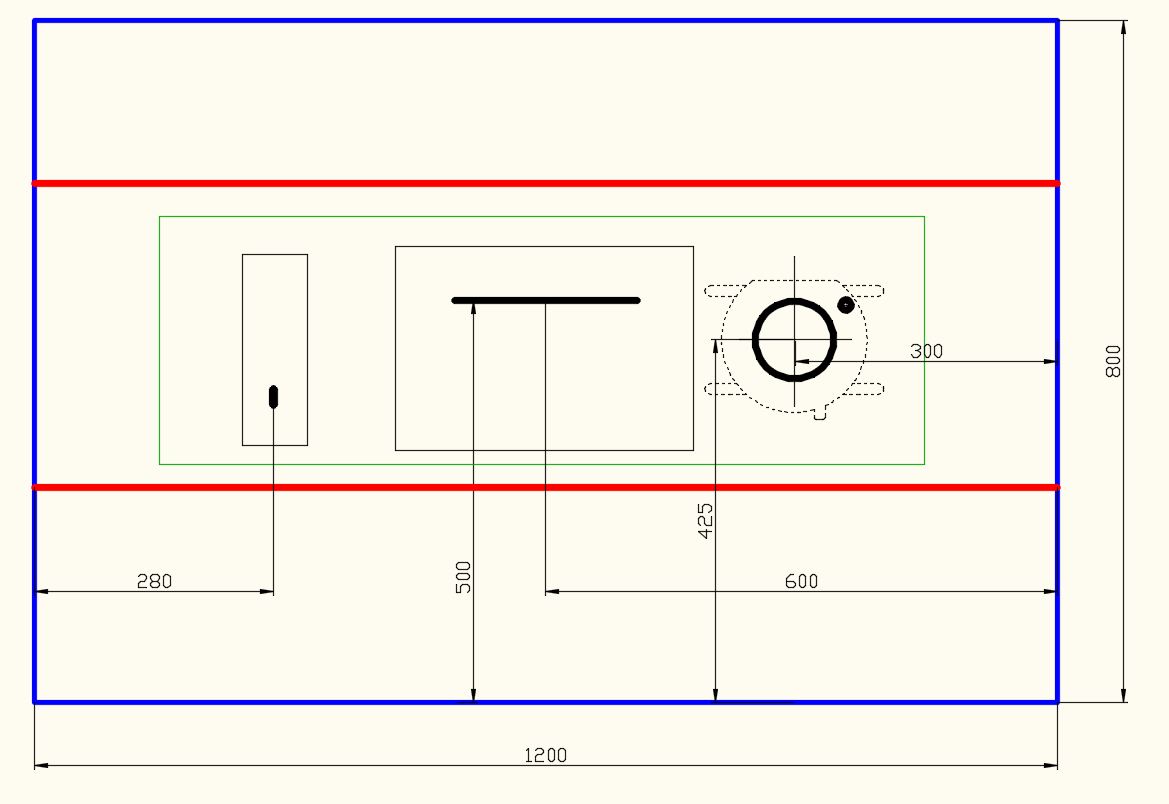

Как делается крышка фрезерного стола

1. Выпилите две заготовки для крышки N с припусками около 6 мм по длине и ширине (рис. 3). Разметьте на нижней заготовке участок, где будет расположена монтажная пластина фрезера. Склейте обе заготовки вместе и скрепите их дополнительно струбцинами и шурупами, но избегая клея и шурупов на размеченном участке. Оставьте склейку на ночь для просушки, а затем опилите до указанных размеров.

2. Выпилите торцевые кромочные накладки О в соответствии с шириной крышки N, приклейте их на место, выровняв с верхней и нижней сторонами, а также с передними и задними углами. Затем выпилите продольные кромочные накладки Р, определив их длину по месту. Приклейте их к крышке, аккуратно выровняв. Окончательно отшлифуйте крышку N/O/P наждачной бумагой № 180.

Затем выпилите продольные кромочные накладки Р, определив их длину по месту. Приклейте их к крышке, аккуратно выровняв. Окончательно отшлифуйте крышку N/O/P наждачной бумагой № 180.

3 .Отрежьте кусок меламинового (бумажно-слоистого) пластика, размеры которого на 25 мм больше длины и ширины крышки N/O/P. Приклейте его к крышке, выровняв по центру. Копирующей фрезой удалите выступающие свесы пластика заподлицо с кромочными накладками О, Р.

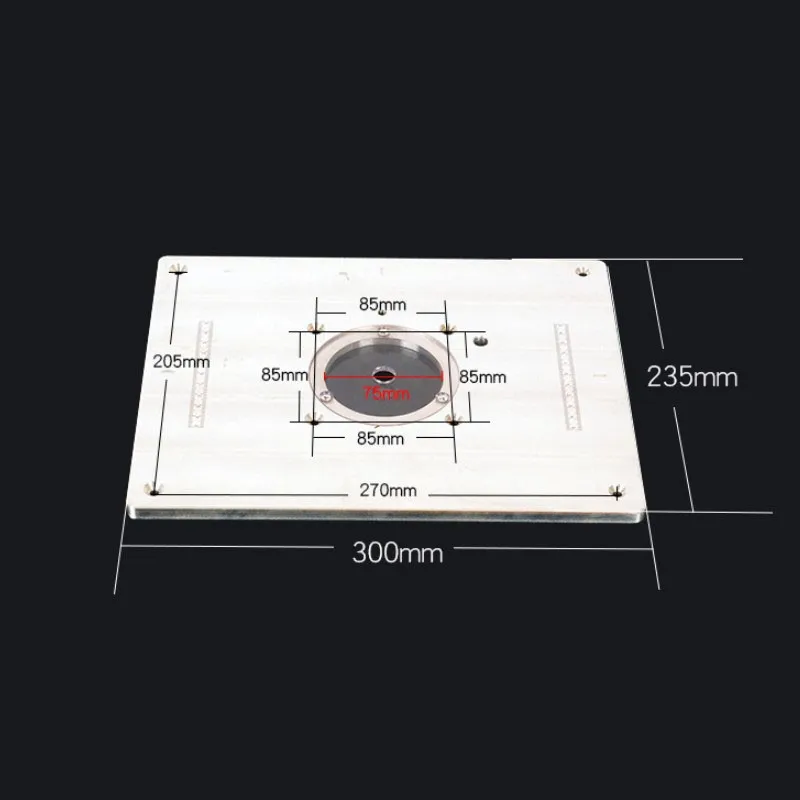

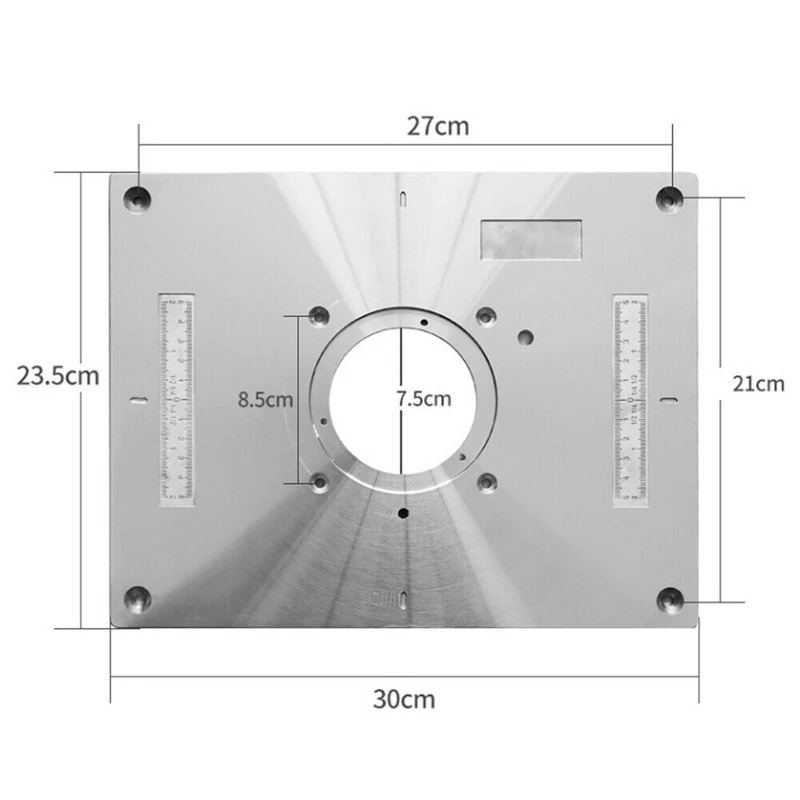

Установка монтажной пластины

1. Положите монтажную пластину на крышку, выровняйте по центру и сделайте вокруг неё рамку из полос МДФ-плиты, фиксируя их струбцинами и двухсторонним скотчем (фото Е). Удалите монтажную пластину.

Примечание, У нашей пластины снизу имеется фальц шириной 13 мм по всему периметру. Если у вашей пластины нет такого фальца, измените толщину проставок и диаметр копировальной втулки для корректировки размеров в следующих шагах.

2. Чтобы оставить ступеньку шириной 13 мм, сначала в крышке N/O/P нужно выпилить проём, размеры которого на 25 мм меньше размеров монтажной пластины.

Краткий совет! Делайте неглубокие проходы, за один раз погружая фрезу на 6мм, чтобы избежать перегрузок электродвигателя и самой фрезы. Удалите 10-миллиметровые проставки и приклеенный верхний слой крышки N.

З. Взяв сверло, соответствующее радиусу закруглений на углах монтажной пластины, сделайте в крышке сквозное отверстие в каждом углу фрезерованного проёма (фото G).

Затем просверлите отверстия в углах рамки через верхний слой МДФ на глубину, чуть превышающую толщину монтажной пластины. Примечание. Углы нашей монтажной пластины закруглены радиусом 6 мм, поэтому мы делали отверстия 12-миллиметровым сверлом.

4. Удалите рамку из полос МДФ и переверните крышку N/O/P. Проведите на её нижней стороне прямые линии, соединяющие центры отверстий. Выпилите проём электролобзиком.

5. Копирующей фрезой с нижним полтинником выровняйте края выпиленного проёма, ведя фрезер по часовой стрелке (фото Н).

6. Снова переверните крышку пластиковой стороной вверх и установите в цангу фрезера фальцевую фрезу, чтобы сделать фальц шириной 13 мм и глубиной, равной толщине монтажной пластины. Отфрезеруйте фальц по периметру проёма (фото I), затем подровняйте участки между фальцем и 12-миллиметровыми отверстиями стамеской.

Краткий совет! Делая заключительный проход, снимайте слой минимальной толщины.

Для хорошего скольжения заготовок но столу монтажная пластина должна быть утоплена вровень с поверхностью. При фрезеровании фальца удалите большую часть материала за один-два прохода, а после сделайте чистовой проход, едва касаясь материала фрезой, чтобы получить гладкие и ровные опорные поверхности.

7. Примерьте монтажную пластину к проёму. Если она вставляется слишком плотно, слегка уменьшите её размеры с помощью пильного станка. А если она входит слишком свободно, приклейте к стенкам фальца тонкие полоски для устранения зазоров.

8. Отфрезеруйте 3-миллиметровые фаски вдоль кромочных накладок О, Р сверху и снизу, затем наждачной бумагой сделайте небольшие скругления на углах.

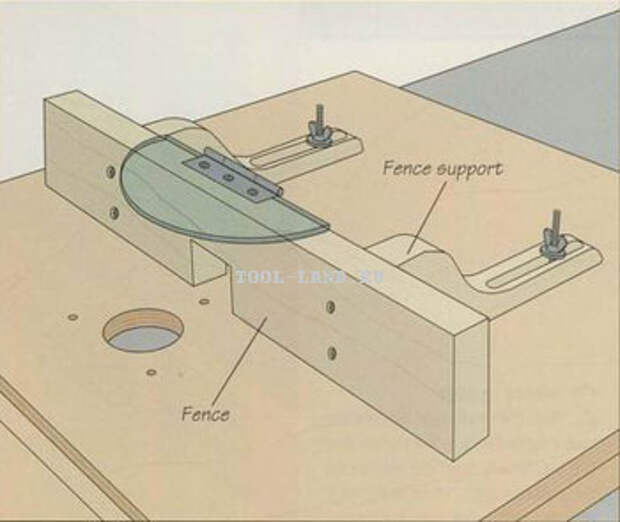

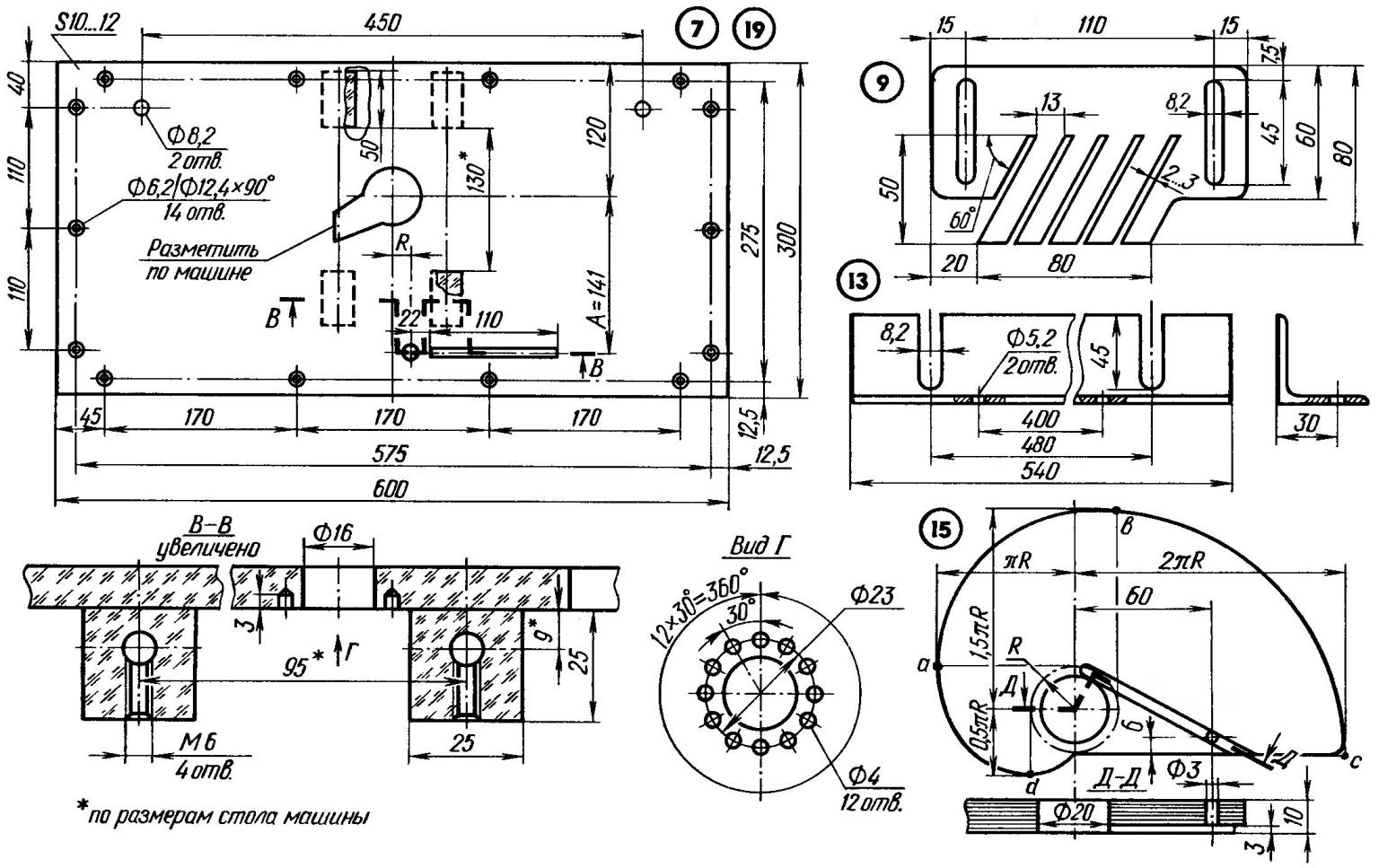

Оснастите ваш фрезерный стол упором

1. Выпилите переднюю доску Q, основание R и косынки S указанных размеров (рис. 4),

2. Приклейте переднюю лоску Q к основанию R, затем добавьте косынки S и убедитесь в прямоу-гольности сборки.

3. Выпилите по указанным размерам пластину Т. Отшлифуйте фаску под углом 45° на одном крае, прилегающем к основанию R (фото J). Затем снимайте фаску вдоль верхнего края, удаляя материал понемногу до тех пор, пока пластина не будет плотно прилегать к косынкам S.

4 Удалите рамку из полос МДФ и переверните крышку N/O/P. Проведите на её нижней стороне прямые линии, соединяющие центры отверстий. Выпилите проём электролобзиком.

Выпилите проём электролобзиком.

5. Копирующей фрезой с нижним подшипником выровняйте края выпиленного проёма, ведя фрезер по часовой стрелке (фото Н).

6. Снова переверните крышку пластиковой стороной вверх и установите в цангу фрезера фальневую фрезу, чтобы сделать фальц шириной 13 мм и глубиной, равной толщине монтажной пластины. Отфрезеруйте фальц по периметру проёма (фото I), затем подровняйте участки между фальцем и 12-миллиметровыми отверстиями стамеской. Краткий совет!

Делая заключительный проход, снимайте слой минимальной толщины. Для хорошего скольжения заготовок но столу монтажная пластина должна быть утоплена вровень с поверхностью. При фрезеровании фальца удалите большую часть материала за один-два прохода, а после сделайте чистовой проход, едва касаясь материала фрезой, чтобы получить гладкие и ровные опорные поверхности.

7. Примерьте монтажную пластину к проёму. Если она вставляется слишком плотно, слегка уменьшите её размеры с помощью пильного станка. А если она входит слишком свободно, приклейте к стенкам фальца тонкие полоски для устранения зазоров.

А если она входит слишком свободно, приклейте к стенкам фальца тонкие полоски для устранения зазоров.

8. Отфрезеруйте 3-миллиметровые фаски вдоль кромочных накладок О, Р сверху и снизу, затем наждачной бумагой сделайте небольшие скругления на углах.

Читайте также: Способы регулировки фрезы по высоте (фрезерного стола)

Оснастите ваш фрезерный стол упором

1. Выпилите переднюю доску Q, основание R и косынки S указанных размеров (рис. 4),

2. Приклейте переднюю лоску Q к основанию R, затем добавьте косынки S и убедитесь в прямоу-гольности сборки.

3. Выпилите по указанным размерам пластину Т. Отшлифуйте фаску под углом 45° на одном крае, прилегающем к основанию R (фото J). Затем снимайте фаску вдоль верхнего края, удаляя материал понемногу до тех пор, пока пластина не будет плотно прилегать к косынкам S.

4. Просверлите отверстие диаметром 64 мм в центре пластины Т, приклейте её на место и зафиксируйте. Выровняв пластиковый патрубок для шланга по центру отверстия в пластине, просверлите через его фланец направляющие отверстия и закрепите шурупами.

Для изготовления фиксаторов U склейте из двух слоев 19-миллиметровой фанеры заготовку размером 38x64x160 мм (рис. 4а) и подровняйте кромки па пильном станке, опилив её до ширины 57 мм. Затем опилите под прямым углом оба торца и просверлите 10-миллиметровые отверстия по центру кромки на расстоянии 25 мм от торцов. Сделайте такие же отверстия в основании R в указанных местах (рис. 4).

6. Отпилите от заготовки два фиксатора U указанной мины и сделайте в них вырезы ленточной пилой. Проденьте в отверстие каждого фиксатора мебельный болт и добавьте шайбу с гайкой-маховичком.

7. Удалив всю фурнитуру, окончательно отшлифуйте все летали наждачной бумагой № 180 и приступайте к отделке. (Мы нанесли тампоном два слоя полиуретана с промежуточной шлифовкой наждачной бумагой № 320.)

Читайте также: Как и какой выбрать фрезер и что им можно сделать

8. Закрепите крышку N/0/P на корпусе. Затем просверлите направляющие отверстия и прикрепите на место шурупами нижнюю и верхние задние стенки F, G, контролируя прямоугольность. Снова установите фурнитуру, соберите лежащие где попало фрезерные принадлежности и разложите их по ящикам.

Снова установите фурнитуру, соберите лежащие где попало фрезерные принадлежности и разложите их по ящикам.

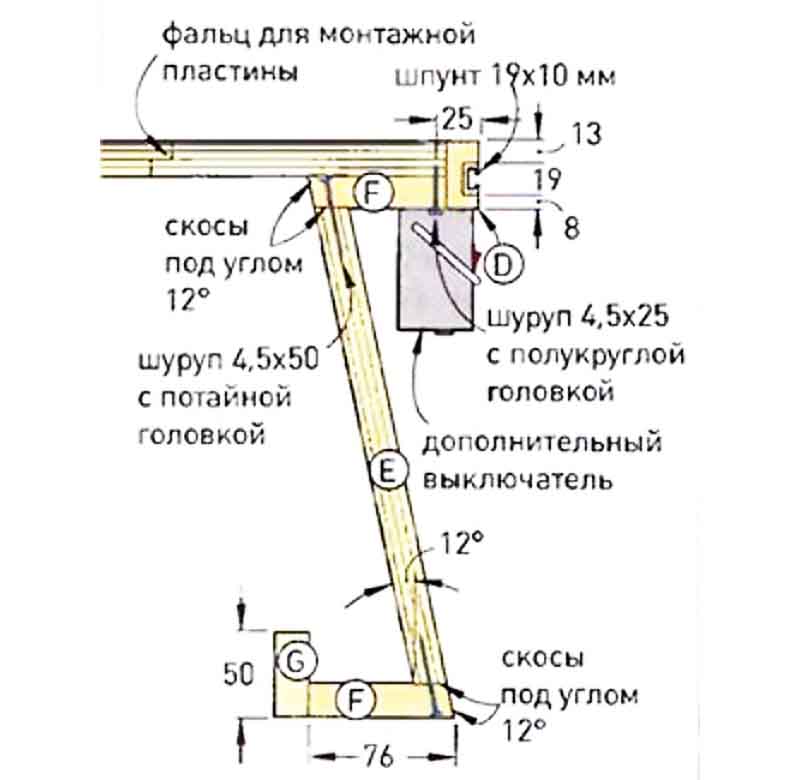

На заметку: прямоугольный толкатель для фрезерного стола

Это простое приспособление позволит не только удерживать заготовки пол прямым углом к упору фрезерного стола, но и уменьшить сколы на выходе фрезы, выступая в роли подпорной доски. Кроме того, ваши руки будут находиться на безопасном расстоянии от фрезы.

Чтобы его изготовить, выпилите детали, размеры и форма которых показаны на рисунке. Сделайте несколько запасных передних упоров для быстрой замены, когда внутренний торец будет повреждён при фрезеровании. Для удобного захвата сделайте на ручке скругления радиусом 6 мм.

Прикрепите передний упор к основанию с помощью

шурупов, не приклеивая. Затем закрепите ручку на основании шурупами. Раззенкуйте монтажные отверстия, чтобы головки шурупов не царапали поверхность фрезерного стола.

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Ниже другие записи по теме “Как сделать своими руками – домохозяину!”

Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

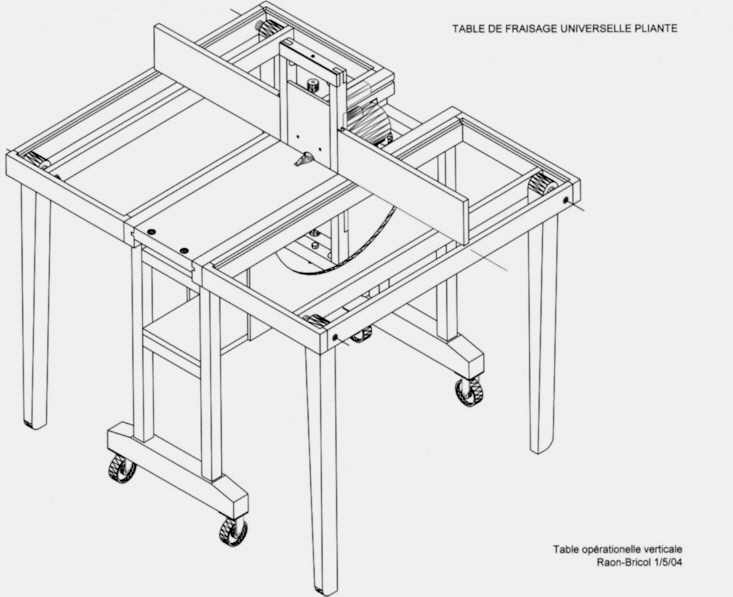

Фрезерный стол своими руками: чертежи как сделать универсальный

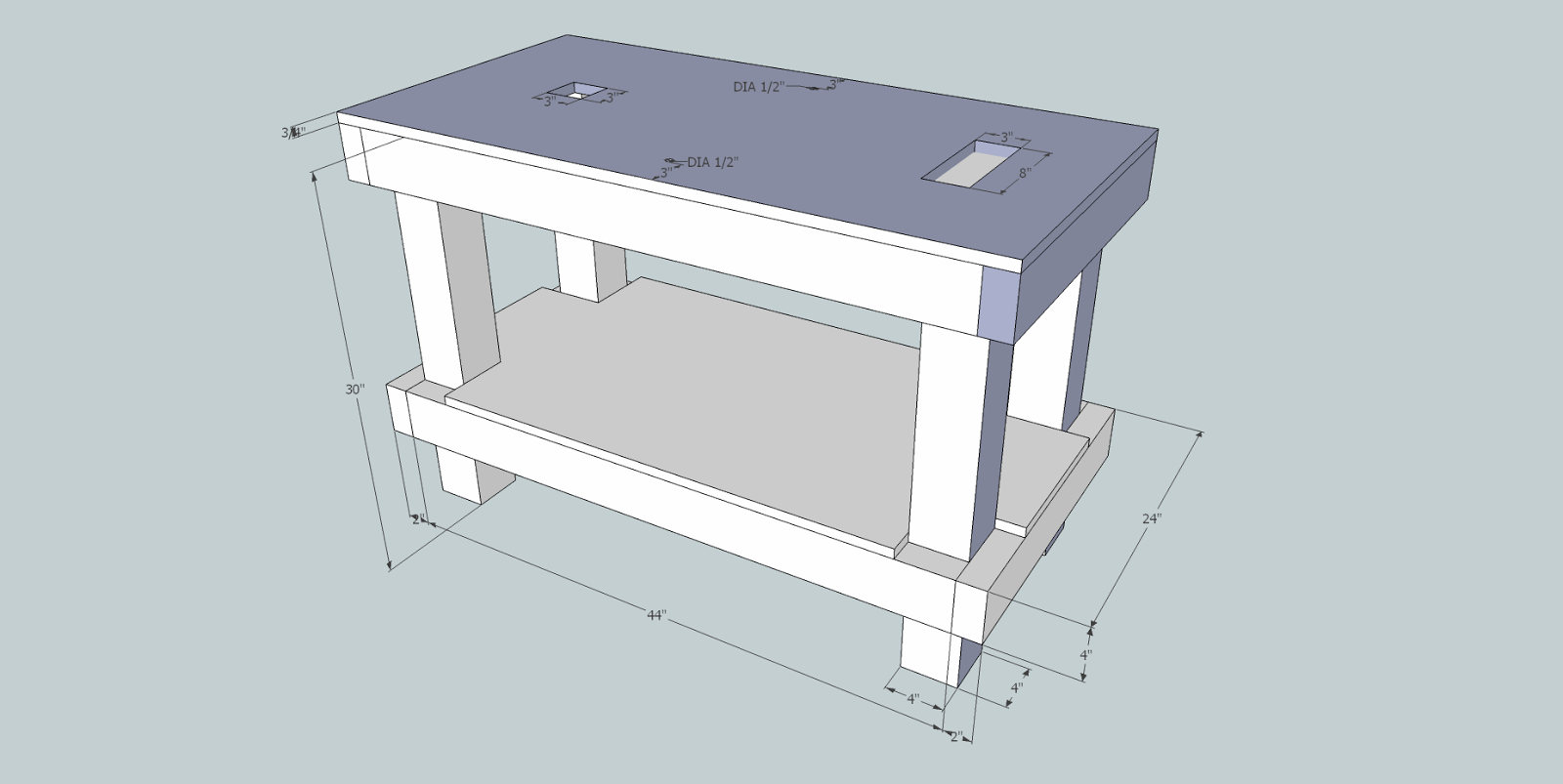

Фрезерные столы в магазинах продаются за космические деньги, однако существуют на любой цвет и лад. Можно сделать фрезерный стол своими руками в домашних условиях, цена этого изделия получится намного привлекательнее, если сравнивать с готовой продукцией. Дорогих материалов для сбора не потребуется, нужно лишь желание.

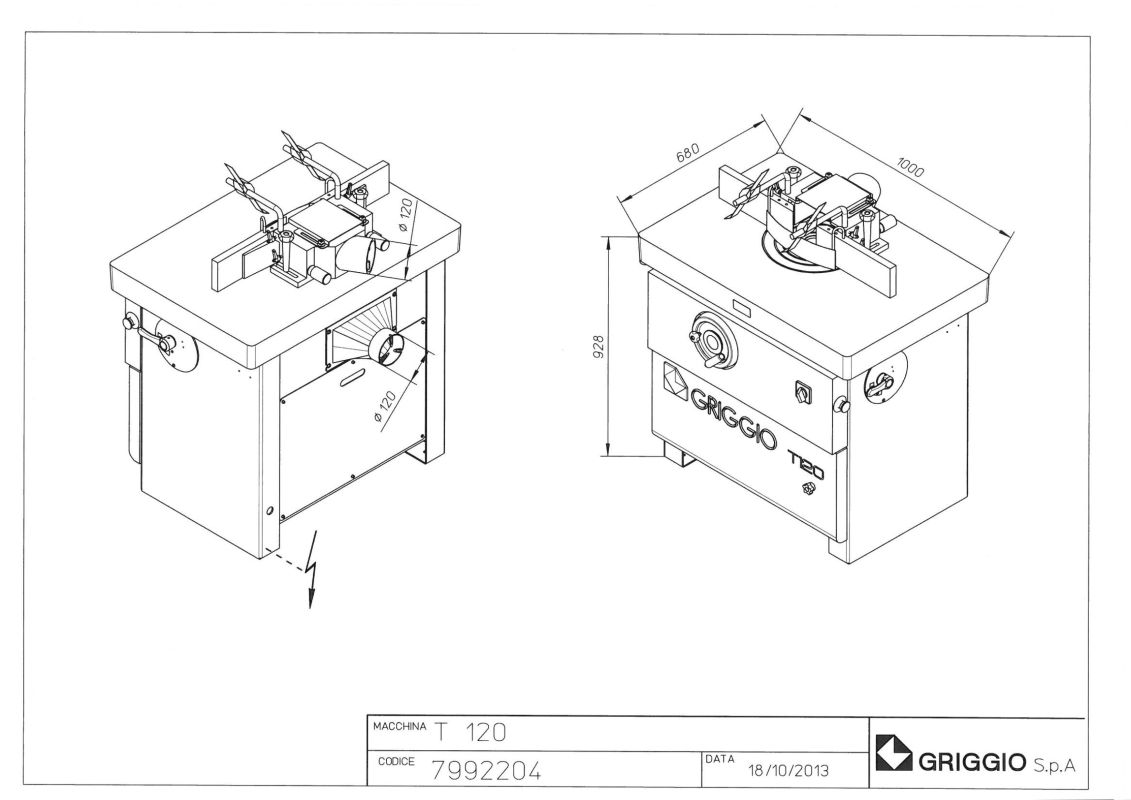

Станок

Общая информация о фрезерном столе

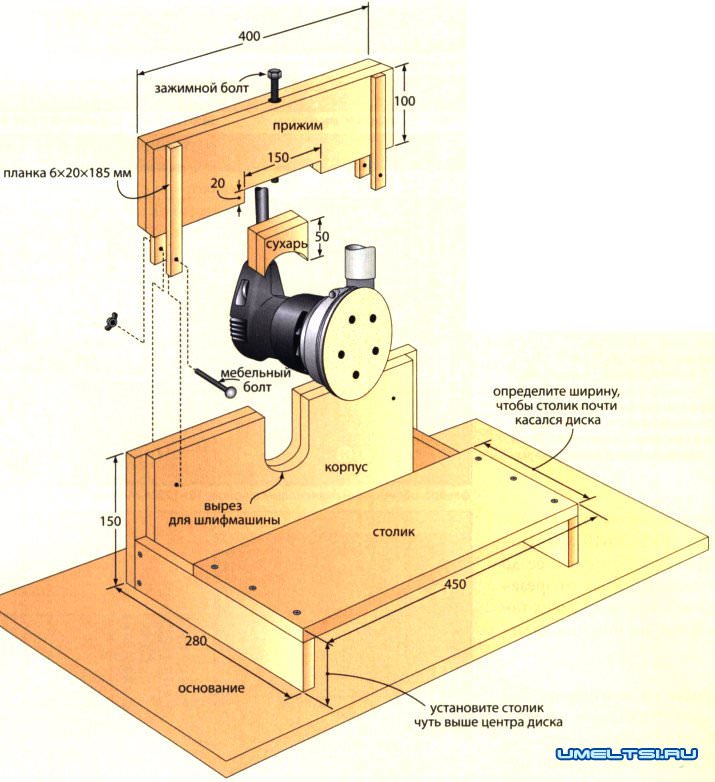

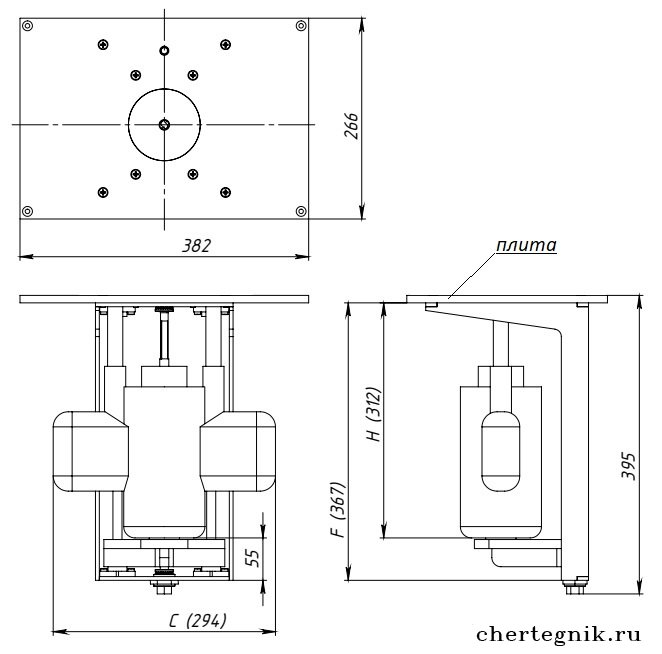

Фрезерный стол можно разместить на отдельном верстаке, главное, чтобы конечное изделие твердо стояло, иначе во время работ изделие будет вибрировать, перемещаться. Фрезер устанавливается снизу стола, снизу столешницы, этот факт необходимо учитывать в дальнейшем планировании.

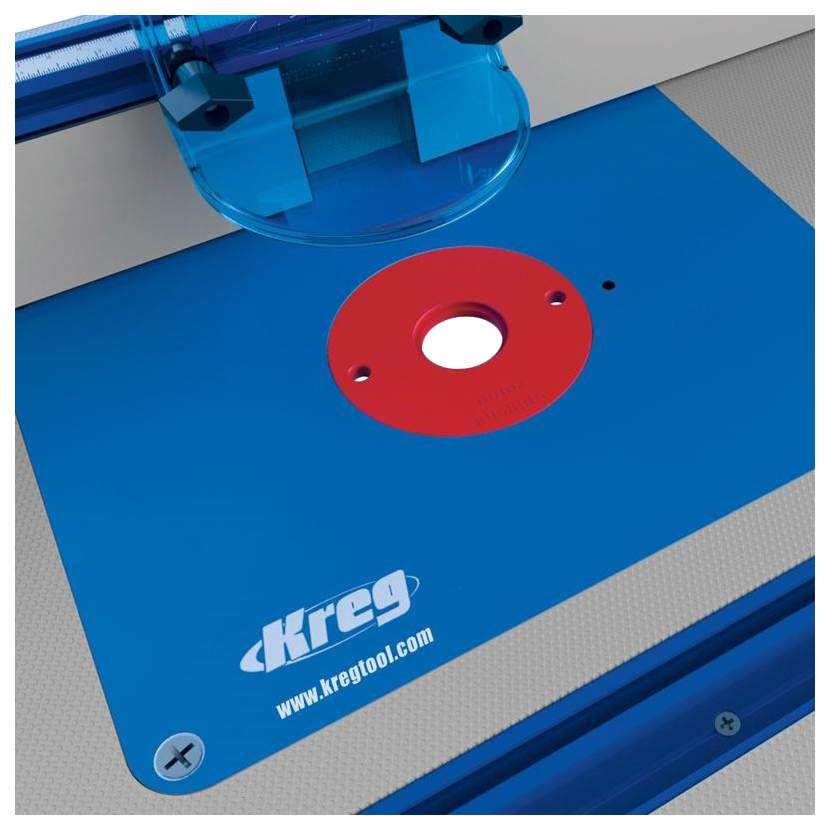

Чтобы успешно прикрепить фрезер к столу, нужна специальная пластина. В дальнейшем эту пластину мы будем называть монтажной, либо просто пластиной, это её правильное название. Пластина должна отличаться высокой прочностью и устойчивостью к нагрузкам, поэтому выбирать наиболее крепкие материалы. Простым примером может послужить металлический лист, текстолит или обычная фанера. Фанера используется в качестве монтажной пластины наиболее часто, но сроки её работы довольно ограничены. Идеальным вариантом является металл поэтому при возможности, используем его.

Чтобы правильно расположить монтажную пластину, необходимо сверху столешницы сделать небольшую вмятину. Пластина помещается в выемку, вкручиваются саморезы со скрытой головкой, она надежно зафиксируют ее на столешнице. Чтобы надежно закрепить фрезер, необходимо проделать ту же процедуру, только с монтажной пластиной, закрепляем саморезами. Если устойчивость конструкции вам показалась недостаточной, постарайтесь стянуть слабые места при помощи прижимов. При установке фрезера, рекомендуется позаботиться о кнопке выключения и аварийной кнопке. Кнопку включения и выключения желательно поставить заранее, чтобы потом не возникло с этим проблем, но можно оставить на потом, кому как удобнее.

При установке фрезера, рекомендуется позаботиться о кнопке выключения и аварийной кнопке. Кнопку включения и выключения желательно поставить заранее, чтобы потом не возникло с этим проблем, но можно оставить на потом, кому как удобнее.

Инструменты, чтобы самостоятельно собрать фрезерный стол:

- ножовка или электрический лобзик;

- рубанок;

- стамеска;

- шлифовальная машинка или наждачка;

- шуруповерт или дрель;

- набор сверл.

Это желаемый список инструментов, которые максимально облегчат вашу задачу. Если чего-то нет, то можно заменить любым другим, похожим прибором.

Сборка фрезерного стола

Первостепенно, необходимо точно определиться с местом планируемого нахождения стола. Подберите лучшее место в любом помещении, мастерской. Разберитесь, какую конструкцию стола желаете, они могут быть:

- Агрегатными – представляет собой боковое расширение стола, когда рабочий аппарат находится с одной из сторон.

- Портативными – удобный, настольный вариант.

- Стационарный – устанавливается отдельно.

Выбор стола должен зависеть от личных предпочтений и частоты использования. Если работы планируются редко и есть собственная мастерская, то портативный стол станет хорошим выбором. Если места много в мастерской, то отдельный стол будет намного удобнее. Если постоянного места для него нет, можно прикрепить специальные колеса, которые позволят вовремя перемещать стол в нужное место.

Если уже есть стол, на который необходимо установить фрезер, то придется взять ДСП и установить направляющую. Закреплять все это рекомендуется болтами, они обеспечат надежное крепление. Если сделать специальное отверстие в ДСП под фрезу, то главная работа будет завершена.

Подготовка

Нижняя часть станины должна углубляться на 12-20 см от торцов фасада, ширина должна быть не меньше 150 см, высота не больше 120, а глубина около 45-50. Эти данные являются примерными, поскольку использовались мастером для изготовления индивидуального заказа. Более точные пропорции вы должны рассчитать сами, поскольку это зависит от ваших пожеланий и свободного места в мастерской.

Более точные пропорции вы должны рассчитать сами, поскольку это зависит от ваших пожеланий и свободного места в мастерской.

Нужно найти столешницу из ДСП, ее толщина не меньше 28 мм. Если столешница будет из ДСП, создаваемая вибрация при работе будет довольно эффективно погашаться. Если ДСП не подходит, то можно выбрать МДФ или ЛДСП, толщина не должна быть меньше 2 см.

Инструкция по сборке

Первым делом необходимо прикрепить столешницу к станине. В планируемое место нахождения столешницы изначально помещается пластина. Силуэт монтажной пластины обводятся маркером, карандашом, чем угодно. Пилой или фрезером выбираем место под нее. Желательно провести работу так, чтобы пластина четко помещалась в отведенное для нее место, при этом не ходила в стороны.

Посадочное место должно быть оснащено скругленными углами. Добиться этого эффекта можно наждачной бумагой, либо напильником. Второй вариант позволит сэкономить довольно много время.

На этом сбор можно считать законченным, только необходимо засунуть фрезер снизу, зафиксировать болтами. Болты не должны вылезать из материала или стола, поскольку будут мешать выполнять работу. Шапочки необходимо утопить, либо обрезать.

Болты не должны вылезать из материала или стола, поскольку будут мешать выполнять работу. Шапочки необходимо утопить, либо обрезать.

Заключение

Фрезерный стол можно собрать своими руками, потратив при этом сумму в 7-12 раз меньше, чем при приобретении готового изделия. По своим характеристикам такой тол уступать готовому товару не будет, необходимо лишь правильно выбрать место и обеспечить устойчивую конструкцию. Без устойчивой конструкции вибрация будет мешать работать, кроме этого, вся конструкция вскоре расшатается и придет в негодность.

Важный момент, если в мастерской кривые полы, то придется купить специальную фанеру, на которой будет стоять стол. Из-за неровностей полов не удастся избежать вибрации, а постоянно подкладывать что-то под стол, чтобы он надежно стоял – не выход. Так же, всю конструкцию можно немного улучшить, если добавить устройство, которое будет прижимать материал к рабочей поверхности, это значительно ускорит процесс при работе с большими габаритами, сэкономит силы. Такое устройство делается не сложно и является очень полезным, поскольку имеет одни плюсы.

Такое устройство делается не сложно и является очень полезным, поскольку имеет одни плюсы.

Фрезерный стол своими руками: фото, видео, чертежи

Соорудить фрезерный стол своими руками совсем несложно. Конечно, его можно и приобрести, но самостоятельно созданная конструкция будет отвечать всем требованиям и будет максимально удобной для создателя. Самый простой стол представляет собой лист ДСП с отверстием и направляющую доску. Расположить такую конструкцию можно на ножках или просто прикрепить к паре табуреток – все будет зависеть от собственного желания. Более детальную инструкцию, видео и чертежи, как сделать фрезерный стол своими руками, можно посмотреть далее.

Выбор типа конструкции

Перед тем как переходить к созданию стола, необходимо определиться, какой его тип нужен. Так, подобные конструкции бывают стационарными, настольными или дополнительными, которые могут приделываться к другому аппарату. Если фрезерный стол будет использоваться в жилой комнате или очень редко, предпочтение нужно отдать настольному варианту, который можно запросто убрать в кладовку или гараж. Если же есть собственная мастерская, удобней всего будет применять стационарную конструкцию.

Если же есть собственная мастерская, удобней всего будет применять стационарную конструкцию.

Подбор материалов

Сегодня фрезерный стол можно создать практически из любых материалов. Например, крышку можно сделать из МДФ, которую обычно покрывают пластиком или другим подобным материалом. Такие крышки получаются плоскими, дешевыми и долговечными. Так как соединения плит достаточно быстро изнашиваются, их укрепляют профилями из алюминия. Также очень популярны крышки для стола из твердого фенольного пластика. Такие конструкции в отличие от плит МДФ совершенно не подвержены действию чрезмерной влажности.

Некоторые мастера не доверяют дереву и пластику и предпочитают более надежные материалы: сталь, алюминий и чугун (см. фото). Но, несмотря на все свои достоинства, металлические крышки подвержены появлению ржавчины, поэтому постоянно нуждаются в уходе, т.е. обработке специальными антикоррозийными веществами и покраске.

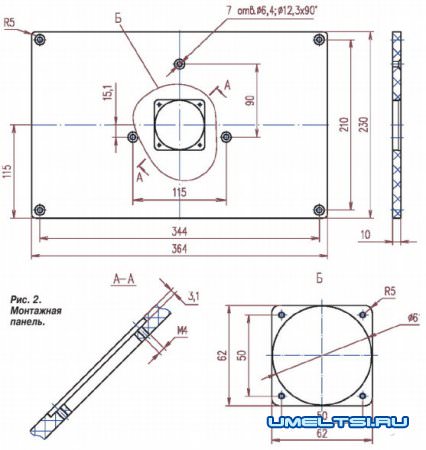

Создание крышки

Фрезерный стол обычно начинают сооружать с крышки. Для этого берется лист фанеры и вырезается под заранее продуманные размеры (см. чертежи). На фанеру наклеивается слой специального пластика. При этом размеры пластика должны быть примерно на 3 миллиметра меньше размеров фанеры з каждой стороны. На края крышки наклеиваются кромочные накладки, которые должны соответствовать ширине плоскости.

Для этого берется лист фанеры и вырезается под заранее продуманные размеры (см. чертежи). На фанеру наклеивается слой специального пластика. При этом размеры пластика должны быть примерно на 3 миллиметра меньше размеров фанеры з каждой стороны. На края крышки наклеиваются кромочные накладки, которые должны соответствовать ширине плоскости.

Этапы работы

После того как крышка полностью готова можно переходить к сооружению своими руками других элементов фрезерного стола.

Монтажная плита

Для того чтобы установить монтажную плиту в крыше нужно будет сделать отверстие, а саму пластину расположить вровень с поверхностью, как, например, на фото. Прикрепляется к крышке плита обычно при помощи саморезов. Сама пластина изготавливается из поликарбоната или фанеры. При изготовлении монтажной плиты из дерева все деревянные детали обязательно нужно обрабатывать масляным покрытием. Дерево в любом случае нуждается в дополнительной обработке против гниения и насекомых.

Дерево в любом случае нуждается в дополнительной обработке против гниения и насекомых.

Основание

Основание конструкции состоит из откосных стяжек и ножек. Это можно увидеть на чертежах. Стяжки использовать не обязательно, но они помогут сделать фрезерный стол более устойчивым. Высота ножек выбирается исходя из собственных предпочтений. Главное, чтобы мастеру было максимально удобно работать с устройством. Для закрепления ножек в крышке стола делаются отверстия, через которые проходят саморезы, входя как можно глубже в ножки.

Прижимные гребенки

Прижимные гребенки также являются важной частью конструкции (см. фото). Сделать их, как и все остальное, можно своими руками. Для этого используются доски толщиной около 2 сантиметров. Все детали скрепляются между собой шурупами либо саморезами. Прижимная конструкция обязательно должна оснащаться ручкой, что значительно упростит работу с ней.

| содержание .. 41 42 43 .. Настройка и эксплуатация станков фрезерных станков для дерева При настройке копировально-фрезерных станков сначала правильно устанавливают фрезы (величина заднего угла фрезы должна быть только положительной). На копировально-фрезерных станках заготовки обрабатывают в специальных приспособлениях (шаблонах), накладывая на них одну или несколько деталей. Приспособления дают возможность надежно базировать детали по пласти и не менёе чем по двум кромкам, а также быстро крепить и освобождать их. На станке работает один рабочий. Для выполнения операции он нажимает на педаль, чтобы поднять шпиндель и установить на столе шаблон так, чтобы палец копира входил в прорезь шаблона. В этом положении палец фиксируют, в шаблон ставят заготовку и закрепляют ее. Затем включают электродвигатель и опускают педаль. Упорный винт суппорта шпинделя при этом упирается в базовый упор. Шаблон с заготовкой перемещают вручную по контуру прорези шаблона. На этих станках фрезеруют детали и узлы по внутреннему контуру. Для фрезерования деталей и узлов криволинейной формы по внешнему контуру применяют карусельно-фрезерные станки Ф1К (одношпиндельный) и Ф2К (двухшпиндельный). кают, а шпиндель относительно суппорта перемещают маховичком. Маховичок регулирует положение копировального ролика относительно шпинделя. Заготовки ставят в специальные цулаги, закрепленные на столе. По окружности стола могут быть закреплены кулачки, которые автоматически уменьшают скорость подачи (вращение стола) во время обработки отдельных участков деталей. Это дает возможность предупредить образование сколов на деталях. Подача осуществляется от электродвигателя постоянного тока через червячную, зубчатую, цилиндрическую и вновь червячную передачи. В процессе работы ролик суппорта постоянно прижимается к копировальной цулаге, закрепленной на столе. Цилиндр пневмопривода закрепляется на суппорте, а пустотелый щиток крепится неподвижно. От пневмопривода действуют и прижимы станка. Закрепленные в цулагах заготовки обрабатывают одной или двумя фрезами, в зависимости от необходимой шероховатости поверхности. Лучшее качество обработки достигается при работе двумя последовательно размещенными фрезами, вращающимися в разные стороны. Настраивают станок при этом способе обработки следующим способом. Заготовки крепят в цулаги, где имеются две копировальные линейки: одна — для суппорта с фрезой, которая вращается в направлении подачи, вторая — с фрезой, вращающейся в обратном направлении. Линейки закрепляют на цулаге одну над другой. Цулаги крепят болтами, головки которых входят в пазы на столе, выдвигая их к краю стола. Станок обслуживают двое рабочих — станочник и подсобный. Станочник берет заготовки со штабеля и помещает на стол, затем снимает обработанные заготовки и передает подсобному рабочему, который складывает их в штабель. При работе на станке Ф2К-2 сначала включают электродвигатель фрезерных головок, а затем электродвигатель привода подачи. содержание .. 41 42 43 .. |

Ротационный фрезерный станок | Проект деревообрабатывающий

Этот 3-осевой фрезерный станок обеспечивает новый уровень точности при изготовлении мелких деталей.

Традиционный 3-осевой фрезерный станок может стоить несколько сотен долларов и более. Фрезерный станок, который вы видите здесь, использует вращающийся инструмент для привода резца. Точность достигается за счет двух подвижных столов, которые перемещают заготовку в направлениях X (влево-вправо) и Y (вперед-назад). Платформа перемещает инструмент вверх или вниз в направлении Z.Этот фрезерный станок – удобный инструмент в мастерской и идеальное решение для обработки в миниатюре.

ВЫБЕРИТЕ СВОЙ ПАКЕТ ПЛАНА

УровеньФайлы Премиум

Вы можете загрузить дополнительные чертежи магазина, которые вы приобрели, перейдя по ссылке в этом поле.

ЗАГРУЗКА …

Что вы получаете:

- 10 печатных (цифровых) страниц с пошаговыми инструкциями

- Более 40 полноцветных фотографий и иллюстраций

- Советы по использованию фрезерного станка

Примечание. После покупки вы получите электронное письмо, содержащее вложение в формате PDF с приобретенным планом, а также инструкции по входу в систему, чтобы загрузить план и получить доступ к любым другим связанным файлам и видео, которые будут расположены на этой странице.

Рекомендации по продукту

У нас пока нет ссылок на расходные материалы и оборудование для этого конкретного проекта, но вот некоторые другие продукты, которые могут вас заинтересовать. (Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.)

Предыдущий план Случайный план Следующий планНАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ МГНОВЕННЫЙ ДОСТУП К

БЕСПЛАТНЫЕ ПЛАНЫ ДЕРЕВА

ПОЛУЧИТЕ БЕСПЛАТНЫЕ ПЛАНЫ СЕЙЧАСПохожие планы столяра

Партнерская ссылка

Поскольку вы являетесь партнером, вы можете использовать этот URL, чтобы ссылаться на эту страницу и получать за это кредит:

Если вы хотите использовать ссылку на миниатюру изображения, вы можете скопировать и вставить что-то вроде этого в исходный код своей страницы:

Партнерская ссылка недоступна.

Создание 120-миллиметрового поворотного стола

Создавая Elmer’s Grasshopper, я понял, что действительно могу использовать RT для моей мельницы. Я все еще не могу купить мельницу, а RT здесь, в Намибии, довольно дорого обходится.В ходе некоторых исследований были обнаружены обрывки информации о RT, а затем я нашел золотую середину в построении Дином его поворотного стола – как всегда, превосходно детализированном Дином – и имеющихся там планах.Спасибо и Дину, и Стиву: bow:

Моя сборка основана на модели Дина, но я адаптирую некоторые размеры и методы к материалам и инструментам, которые у меня есть, а также меняю некоторые детали в соответствии со своими потребностями.

Вот некоторые из вещей, которые мне нужны от RT:

1. Используйте как можно больше материала из того, что у меня есть под рукой, или я могу экономично получить

2. Адаптер, чтобы взять любой из моих патронов Myford и надежно выполнять механическую обработку на нем. .

Адаптер, чтобы взять любой из моих патронов Myford и надежно выполнять механическую обработку на нем. .

3. Регулировка люфта на червячной передаче – и полное отключение привода для «быстрой индексации»

4.Точность до 0,1 градуса или лучше от маховика, с возможностью добавления разделительных пластин по мере необходимости.

5. Совместимость со всеми имеющимися у меня инструментами.

Поскольку мне нужно сделать червяк и шестерню, я остановился на 72-зубной шестерне; это дает 5 градусов на оборот маховика и должно упростить использование.

За последние пару недель я добыл все материалы, которые мне понадобились для сборки; некоторые у меня завалялись, а много пришлось купить.В итоге я получил: несколько кусочков плоского бруса 10×60 мм и кусочек пластины 12 мм для основания, кусок чугуна для стола, фосфористую бронзу для изготовления шестерен, старый кусок болта для какого-то материала для разнообразия. биты, алюминий для маховика, новый радиально-упорный подшипник, кусок вала принтера с двумя маленькими подшипниками для утилизации для установки вала маховика, а также серебряная сталь 8 мм и 16 мм для изготовления вала, червяка и зубореза из:

Я стартовал на базе; кусок 12-миллиметровой пластины, который у меня был, был слишком большим, поэтому я распил его на ленточной пиле. Для ленточной пилы он тоже был слишком велик; поэтому я начал с максимально возможной части пластины, зажатой в тисках пилы:

Для ленточной пилы он тоже был слишком велик; поэтому я начал с максимально возможной части пластины, зажатой в тисках пилы:

Затем, когда рама пилы подошла к пластине, я перевернул пластину с меньшим зажимом, чтобы закончить последнюю часть:

Последний разрез был сделан за один присест, и я закончил с базовой пластиной RT и некоторыми оставшимися кусочками пластины толщиной 12 мм для других проектов:

Затем я прижал пластину к фрезерному столу с помощью нескольких бит из зажимного комплекта и опирался на два одинаковых наружных кольца подшипника в качестве проставок и фрезеровал три из четырех сторон квадрата с двумя противоположными сторонами, до которых я мог добраться, точно ширина плиты (140мм):

Последняя сторона пластины была сделана путем добавления дополнительного небольшого зажима на противоположной готовой стороне, чтобы удерживать пластину в нужном положении, а затем перемещением основных зажимов на готовую сторону, а также для правильного зажима для фрезерования последней стороны с обеих сторон. квадрат и размер.

квадрат и размер.

К счастью, на токарном станке мне удалось закрепить пластину в 4-кулачке; это облегчает торцевание и просверливание отверстия для подшипника. Углы едва касаются кровати, пока они раскачиваются в проеме изголовья. :

Чтобы углы пластины не касались фартука во время подачи, я просто использовал верхний салазок, чтобы достаточно сместить инструментальную насадку. Поперечный суппорт также довольно близок к максимальному выдвижению!

На старом Myford на средней задней передаче я начал самый большой торцевой пропил, который я пробовал на сегодняшний день.На это потребовалось время; очень медленная подача вначале с прерывистым резанием и наблюдение за отходящей стружкой для увеличения скорости подачи к центру. Картина не очень красивая, но «кольцевые полосы» выглядят хуже, чем есть на самом деле:

: – [- Я думаю, что некоторые из этих “полос” были вызваны зажжением одной или двух сигарет во время процесса облицовки.

Затем я просверлил пластину по центру и просверлил через нее 8-миллиметровое отверстие, когда токарный станок работал на второй по величине скорости затем сверло на 19 мм (самое большое, что у меня есть) на высокой задней передаче:

Потом просверлил дырку побольше; (с 19мм до 61. 97 мм) Я начал с дешевой расточной оправки с карбидом вольфрама и глубины резания 20 тыс. (~ 0,5 мм), и все шло хорошо, пока я не попробовал резать побольше. На 40 тысячах резов дела шли хорошо, но потом твердосплавный наконечник раскололся и все замерло. Не чувствуя себя в настроении пытаться заново заточить инструмент, и с отверстием, достаточно большим для моего любимого левого токарного резца из быстрорежущей стали, чтобы иметь достаточный зазор, я просто вставил его и закончил рез. Я намеренно оставил сзади выступ толщиной 0,5 мм и шириной около 2 мм.Это необходимо для того, чтобы подшипник, который я должен был предварительно нагружать, не поднимал его центр, а затем касался нижней части стола:

97 мм) Я начал с дешевой расточной оправки с карбидом вольфрама и глубины резания 20 тыс. (~ 0,5 мм), и все шло хорошо, пока я не попробовал резать побольше. На 40 тысячах резов дела шли хорошо, но потом твердосплавный наконечник раскололся и все замерло. Не чувствуя себя в настроении пытаться заново заточить инструмент, и с отверстием, достаточно большим для моего любимого левого токарного резца из быстрорежущей стали, чтобы иметь достаточный зазор, я просто вставил его и закончил рез. Я намеренно оставил сзади выступ толщиной 0,5 мм и шириной около 2 мм.Это необходимо для того, чтобы подшипник, который я должен был предварительно нагружать, не поднимал его центр, а затем касался нижней части стола:

Испытание подшипника показало, что отверстие примерно подходящего размера для запрессовки подшипника, но с пластиной, немного теплой из-за механической обработки, а подшипник холодным, я решил дать всему остыть до той же температуры в течение ночи. чтобы убедиться в окончательной посадке подшипника.

С уважением, Арнольд

Лотар.Поворотный стол Com Machinist для вертикальных фрезерных станков …

Lautard.Com Machinist Поворотный стол для вертикальных фрезерных станков … 3-3 / 4 ” ПОВОРОТНЫЙ СТОЛДаже если у вас есть большой поворотный стол с редуктором, вы найдете это маленький выключенный поворотный стол полезен для небольших работ в ваш вертикально-фрезерный станок, если вы хотите:

- фрезеровать закругленный конец на детали или сделать деталь круг работы по механической обработке, такие как закругление концов набора локомотивов

- расположите ряд просверленных отверстий вокруг поля круг

- Фрезерование круглого паза

- Сделайте две прорези под углом друг к другу… и так далее.

Или вы можете увеличить его (или уменьшить, чтобы получить идеальное пресс-папье! *).

Что бы ни

размер, который вы делаете, это интересно и поучительно

упражнения в

механическая обработка.

Два упора входят в прорезь «ласточкин хвост» в нижней части стола.

Их можно настроить для управления скоростью вращения стола в соответствии с заданными параметрами.

работа.

Или вы можете увеличить его (или уменьшить, чтобы получить идеальное пресс-папье! *).

Что бы ни

размер, который вы делаете, это интересно и поучительно

упражнения в

механическая обработка.

Два упора входят в прорезь «ласточкин хвост» в нижней части стола.

Их можно настроить для управления скоростью вращения стола в соответствии с заданными параметрами.

работа.Стол вращается с помощью маленького рифленого рычага, или ручку, которую вы можете увидеть справа от вышеприведенного фото – вы просто протыкаете его в одно из 4-х отверстий в юбке стола, и дайте ему 3 или 4 оборота завинтить его в резьбу на дне отверстия, чтобы рычаг не внезапно выпадать посреди всего, что вы с ним делаете. потом вы протягиваете стол все, что вам нужно в работе, которую вы делаете.

Поворот стола на

такая рука может показаться немного “самодельной” на первый взгляд,

но на практике это работает очень хорошо:

вес вашей руки (10 или 12 фунтов мокрой плоти!) на

рычаг, кажется, поглощает много вибрации, которая в противном случае могла бы

проявляться на работе как неровный конец

от резака. По моему опыту использования маленького поворотного стола, вы видите

выше, конечным результатом будет красивая отделка всего, что вы делаете

с этим.

По моему опыту использования маленького поворотного стола, вы видите

выше, конечным результатом будет красивая отделка всего, что вы делаете

с этим.

Юбка стола может иметь градуировку 0-360º, для дополнительной точности – точно как сделать это на очень профессиональном уровне, объясняется в планы. Если вы выберете гравировку своего как вы видите, я сделал на своем, будет похоже, что он вышел из Starrett фабрике, и вы будете так довольны собой, что не сможете смотри прямо!

Планы состоят из четырех листов размером 8-1 / 2 x 11 чертежи с полным размером и сопровождаются 29-страничным 8-1 / 2 x 5-1 / 2-дюймовый буклет с подробным и тщательно написанным инструкции.Я подготовил чертежи и инструкции для этого проекта почти 30 лет назад, и с тех пор были проданы до тысячи экземпляров. * Представьте себе одного из этих маленьких парней в

примерно 2-1 / 2 дюйма в диаметре, сидя на вашем столе как пресс-папье!

не могу купить такое “крутое” — но вы можете это сделать.

Клиенты из США: 10 долларов США на человека в день

Канадские клиенты: (включая почтовые расходы и применимые налоги)

10,00 долларов США, AB, SK, MB, QC, YT, NT, NU

10 долларов США. 66 г. до н.э.

66 г. до н.э.

$ 10.76 NB, NL, ON

10.95 $ НС, ЧП

Клиенты за пределами США или Канады: 12 канадских долларов авиапочтой

% PDF-1.4

%

1662 0 объект>

эндобдж

xref

1662 88

0000000016 00000 н.

0000003013 00000 н.

0000003379 00000 п.

0000002102 00000 п.

0000003424 00000 н.

0000003789 00000 н.

0000003827 00000 н.

0000005992 00000 н.

0000008233 00000 н.

0000010451 00000 п.

0000012709 00000 п.

0000014904 00000 п.

0000016982 00000 п.

0000017611 00000 п.

0000018021 00000 п.

0000018253 00000 п.

0000020060 00000 н.

0000022054 00000 п.

0000024725 00000 п.

0000024954 00000 п.

0000108035 00000 н.

0000108117 00000 н.

0000108194 00000 н.

0000108254 00000 н.

0000108359 00000 н.

0000108509 00000 н.

0000108616 00000 н.

0000108733 00000 н.

0000108911 00000 п.

0000109020 00000 н.

0000109133 00000 п.

0000109256 00000 н.

0000109387 00000 н. 0000109520 00000 н.

0000109707 00000 н.

0000109863 00000 н.

0000109991 00000 н.

0000110112 00000 п.

0000110316 00000 н.

0000110467 00000 н.

0000110628 00000 н.

0000110763 00000 н.

0000110935 00000 н.

0000111072 00000 н.

0000111258 00000 н.

0000111440 00000 н.

0000111604 00000 н.

0000111786 00000 н.

0000111951 00000 н.

0000112099 00000 н.

0000112301 00000 н.

0000112480 00000 н.

0000112636 00000 н.

0000112761 00000 п.

0000112902 00000 н.

0000113023 00000 н.

0000113162 00000 н.

0000113283 00000 н.

0000113429 00000 н.

0000113561 00000 н.

0000113689 00000 н.

0000113873 00000 н.

0000114026 00000 н.

0000114185 00000 н.

0000114342 00000 п.

0000114481 00000 н.

0000114620 00000 н.

0000114759 00000 н.

0000114898 00000 н.

0000115047 00000 н.

0000115180 00000 н.

0000115305 00000 н.

0000115446 00000 н.

0000115597 00000 п.

0000115766 00000 н.

0000115942 00000 н.

0000116053 00000 н.

0000116215 00000 н.

0000116342 00000 п.

0000116504 00000 н.

0000116631 00000 н.

0000109520 00000 н.

0000109707 00000 н.

0000109863 00000 н.

0000109991 00000 н.

0000110112 00000 п.

0000110316 00000 н.

0000110467 00000 н.

0000110628 00000 н.

0000110763 00000 н.

0000110935 00000 н.

0000111072 00000 н.

0000111258 00000 н.

0000111440 00000 н.

0000111604 00000 н.

0000111786 00000 н.

0000111951 00000 н.

0000112099 00000 н.

0000112301 00000 н.

0000112480 00000 н.

0000112636 00000 н.

0000112761 00000 п.

0000112902 00000 н.

0000113023 00000 н.

0000113162 00000 н.

0000113283 00000 н.

0000113429 00000 н.

0000113561 00000 н.

0000113689 00000 н.

0000113873 00000 н.

0000114026 00000 н.

0000114185 00000 н.

0000114342 00000 п.

0000114481 00000 н.

0000114620 00000 н.

0000114759 00000 н.

0000114898 00000 н.

0000115047 00000 н.

0000115180 00000 н.

0000115305 00000 н.

0000115446 00000 н.

0000115597 00000 п.

0000115766 00000 н.

0000115942 00000 н.

0000116053 00000 н.

0000116215 00000 н.

0000116342 00000 п.

0000116504 00000 н.

0000116631 00000 н. 0000116758 00000 н.

0000116907 00000 н.

0000117054 00000 н.

0000117163 00000 н.

0000117326 00000 н.

0000117441 00000 н.

0000002802 00000 н.

трейлер

] >>

startxref

0

%% EOF

1665 0 obj> поток

xb“`b`ZAXX8XXX $ 8: 0005 (i% & lUrMX̊ +> [r`

k3v, U ۺ) Ե Q

: | UyY džtvh 䲶 z) ZeNy7j @ R ‘, l

cU {X “tƗ`) / e-2M * 2% 1d

Ȣ ~ S; پ @ [Z @ B [@ v4q} ARf @ aSm @ _He

_-O’e # D; – @ 0Aba @ F0`ZGH @! CP d

Hq (4 млрд XP $

6bRa

d [Z

f 1% T {Y $ nE8] ȰA

072H8MUTawIfcC

q` “aZFhf

0000116758 00000 н.

0000116907 00000 н.

0000117054 00000 н.

0000117163 00000 н.

0000117326 00000 н.

0000117441 00000 н.

0000002802 00000 н.

трейлер

] >>

startxref

0

%% EOF

1665 0 obj> поток

xb“`b`ZAXX8XXX $ 8: 0005 (i% & lUrMX̊ +> [r`

k3v, U ۺ) Ե Q

: | UyY džtvh 䲶 z) ZeNy7j @ R ‘, l

cU {X “tƗ`) / e-2M * 2% 1d

Ȣ ~ S; پ @ [Z @ B [@ v4q} ARf @ aSm @ _He

_-O’e # D; – @ 0Aba @ F0`ZGH @! CP d

Hq (4 млрд XP $

6bRa

d [Z

f 1% T {Y $ nE8] ȰA

072H8MUTawIfcC

q` “aZFhf

Деловые и промышленные обрабатывающие центры и фрезерные станки ПЛАЗМЕННЫЙ СТОЛ С ЧПУ ПЛАНЫ DIY 4’x4’ 1250×1250 studio in fine.пт

На факт осведомленность ?

Enfin nous y voila! le Studio In Fine est une agence web Nantaise не уникальна, а есть de vous offrir (enfin) le meilleur du web à un tarif raisonnable.

Les usines a gaz, très peu pour nous! Создавайте сайты, основанные на веб-дизайне, минимализме и эффективности, а также об особенностях, которые не занимают места в таблице стилей. Laissez-vous emporter par une Approche moderne et rafraichissante, структурный и творческий.

Sur Nantes mais pas que, le studio In Fine vous follow dans vos projets depuis les prémices de la rà © flexion jusqu’au dà © ploiement en production. На у ва?

UI / UX – Внутренний интерфейс – DÃ © ploiement / HÃ © bergement – Фриланс

Contactez-nousIl à © tait UNE fois

История веб-сайтов.

Интернет и цифровая трансформация, разведка в 3-х историях qui font du web une rà © ussite et inventez avec nous votre web de demain.

“J’ai un budget Assez restreint mais j’ai включает qu’Internet © tait le futur de mon entreprise.Qui faire confiance dans un business ou je n’y connait rien? ”

“Notre site web d © veloppà © en interne avait besoin d’un coup de peinture! C’est vraiment pas © vident de Trouver un prestataire pour reprendre l’existant. “”

“”

“Très vite, j’ai eu besoin d’un prestataire web de confiance en urgence pour notre actività © qui dà © colle! Mais comment concilier qualità © et rapidità ©?”

ПЛАЗМЕННЫЙ СТОЛ С ЧПУ ПЛАНЫ DIY 4’x4 ’1250×1250

ПЛАЗМЕННЫЙ СТОЛ С ЧПУ ПЛАНЫ DIY 4’x4 ’1250×1250

ПЛАЗМЕННЫЙ СТОЛ С ЧПУ ПЛАНЫ СДЕЛКИ 4’x4 ’(1250×1250). ПЛАНЫ ПЛАЗМЕННЫХ СТОЛОВ ЧПУ Это не комплект, только планы. Вы получите подробные планы, список материалов и электрические чертежи для создания собственного плазменного стола с ЧПУ. Только планы. Встроенный параллельный порт .. Состояние :: Новое другое (см. Подробности): Пользовательский комплект:: Нет, Источник питания:: Электрический: Тип станка:: Обрабатывающий центр, Марка:: Broekx: Напряжение:: 220 В, Управление:: ЧПУ .

ПЛАНЫ ПЛАЗМЕННЫХ СТОЛОВ ЧПУ Это не комплект, только планы. Вы получите подробные планы, список материалов и электрические чертежи для создания собственного плазменного стола с ЧПУ. Только планы. Встроенный параллельный порт .. Состояние :: Новое другое (см. Подробности): Пользовательский комплект:: Нет, Источник питания:: Электрический: Тип станка:: Обрабатывающий центр, Марка:: Broekx: Напряжение:: 220 В, Управление:: ЧПУ .

20+ проектов мебели с открытым исходным кодом

Последнее обновление: декабрь 2013 г.

Дизайн мебели с открытым исходным кодом появляется в наши дни.Открытый дизайн означает в основном две вещи: документация распространяется бесплатно , так что пользователи могут создавать свои собственные модели, мебель изготавливается цифровым способом и может быть воспроизведена в производственном пространстве или в FabLab.

В двух словах, как грамотно сказано в инициативе Open Design Contest:

… разработка и распространение продуктов, которые можно производить с помощью цифрового производства.

Дизайны публикуются под лицензией Creative Commons, так что каждый может загружать, использовать и адаптировать дизайны, а также снова загружать производные дизайны!

Взгляните на более 20 вдохновляющих предметов мебели с открытым исходным кодом , которые вы можете сделать своими руками.К каждому дизайну прилагается ссылка на его онлайн-документацию.

Pod был разработан французским открытым дизайнером Сэмюэлем Жавелем. Это табурет из дерева. Детали вырезаются на фрезерном станке и собираются саморезами. Документация + Blueprint.

«Бесконечная скамья» была одной из победителей конкурса Open Design Contest в Париже, организованного во время FabLab Squared в 2011 году. Эта скамья полностью сделана из дерева, и элементы можно добавлять без конца.См. Документацию + чертеж.

Paraseat изготовлен из пертинакса, композитного материала из текстиля и смолы, а также поролона. Два материала склеены. Это мобильное сиденье можно использовать на любой шесте. Документация + Blueprint.

Это мобильное сиденье можно использовать на любой шесте. Документация + Blueprint.

Разработанный членом общества Waag Астрид Ван Рой-Лубсен, Fablamp изготовлен из гибкой фанеры толщиной 4 мм. Диаметр и высоту можно регулировать. Документация + Blueprint.

Стул Balans изготовлен из досок толщиной 18 мм, вырезанных на фрезерном станке с ЧПУ.Все стержни нужно собирать одновременно. Для правильной сборки этого стула требуется помощь многих друзей. Документация + Blueprint.

Коллекция «Opentap» от Dosuno Design (Колумбия) – недорогая мебель, которую можно построить самому. В этой коллекции в основном используются металлические трубы и дерево. Не требуются винты или клей. Каждый дизайн можно настроить, отрегулировав трубы. Документация доступна здесь.

Italic состоит из деталей из фанеры толщиной 24 мм и 18 мм, которые собираются различными способами и конфигурациями.Детали + документация.

Этот мусорный бак был разработан центром дизайна Barcelona Design. Он сделан из отходов, таких как остатки панелей от лазерного резака. Панно подобраны по качеству графики и украшены акриловыми иконками. К дну прикручены четыре стороны. Документация + Blueprint.

Диван-столбыл разработан с использованием онлайн-инструмента iScriptDesign, разработанного Йеруном Дейкмейером. Вы можете использовать этот инструмент настройки, чтобы отрегулировать размер стола, чтобы он подходил к вашему дивану.Стол состоит из двух частей: тарелки и конструкции. Документация + Blueprint.

Этот стул в деревенском стиле идеально подходит для отдыха на свежем воздухе или для отдыха в саду летом. Он вдохновлен классическими канадскими стульями Adirondack или Muskoka. Он сделан из обрезков дерева и скрепленных шурупов. Документация. Лицензия: CC-by-NC-SA.

Лампа Invasion изготовлена из вырезанного лазером картона, собранного вручную. Лампа может принимать любую форму и бесконечно расти.Документация + Blueprint.

Лампа может принимать любую форму и бесконечно расти.Документация + Blueprint.

Этот стол с нарезкой на куски является вариацией стола Ikea Lack. Ноги нарезаются, и две длинные ножки прикручиваются к ковру для устойчивости. Это создает удивительную иллюзию, которая делает этот стол особенным. Документация. Лицензия: CC-by-NC-SA.

Этот рабочий стол, установленный на стене, также является секретной классной доской. Он за минуту превратит ваше рабочее место в игровую площадку или площадку для мозгового штурма. Он изготовлен из сосновой доски и прикреплен цепями к стене.Документация. Лицензия: CC-by-NC-SA.

La Pucelle – это гигантский спичечный стул, сделанный из склеенной и скрученной древесины сосны. Затем одну из ножек сжигают, и на кончики ножек добавляют яйца из пенополистирола, окрашенные распылением. Документация. Лицензия: CC-by-NC-SA.

KNUFF – это хакерская разработка IKEA, в которой используются 4 набора папок для журналов из фанеры и стул художника. Все детали склеиваются жидкими гвоздями и прикручиваются к табуретке. Документация.

Все детали склеиваются жидкими гвоздями и прикручиваются к табуретке. Документация.

Rok-Bak Chair – кресло-качалка с открытым исходным кодом.Он изготовлен из кусочков фанеры и подушек ручной работы. Его можно собрать и разобрать за несколько минут. Документация.

Bookshelf Light – это светильник с открытым исходным кодом для вашей книжной полки. Он изготовлен из листов оргстекла, резиноподобного материала, клея и люминесцентной лампы мощностью 8 Вт. Изготовление фабрики стоит около 60 евро. Документация + Blueprint.

Sketch Chair – это онлайн-инструмент для проектирования стульев с открытым исходным кодом. Сгенерированную модель затем можно построить с помощью фрезерного станка с ЧПУ, лазерного резака или резака для бумаги.Детали можно собрать вручную. Эскизный стул + библиотека дизайнов.

ОБНОВЛЕНИЕ – зима 2013 г.

Lean Desk by 00 на OpenDesk.ccLean Cafe Table на 00 на OpenDesk.cc OpenDesk – это дизайнерская компания, предлагающая проекты мебели с открытым исходным кодом, которые могут быть созданы вами или другими. Я взял интервью у команды в этой статье. Дизайны доступны на OpenDesk.cc.

Я взял интервью у команды в этой статье. Дизайны доступны на OpenDesk.cc.

По многочисленным просьбам Evil Mad Scientist выпустил дизайн своей подставки для ног 555.Файлы и инструкции доступны здесь.

Open Design Contest: эта инициатива была запущена обществом Waag (Амстердам) в 2009 году, чтобы дать дизайнерам больше информации об открытом дизайне и поделиться своими проектами с другими. С тех пор было запущено 4 международных конкурса: Нидерланды в 2009 году, Нидерланды + Бельгия + Германия в 2010 году, Париж в 2011 году и Вена в 2012 году.

Город открытого дизайна. Инициатива исходит от Betahaus в Берлине, Германия.

Категория мебели Thingiverse.Библиотека проектов мебели для дома, в которой собраны идеи как от профессиональных дизайнеров, так и от простых любителей.

Марка: Проекты Категория Мебель. Небольшая, но очень хорошо документированная библиотека мебельных проектов с открытым исходным кодом.

IKEA Hackers: взлом мебели IKEA

Если вам понравился этот пост, поставьте лайк и поделитесь им.

Начало работы с шаблонами ЧПУ

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Используйте услуги ЧПУ, чтобы делать идеальные выкройки.

Мастерам по дереву, которые делают вещи, состоящие не только из прямых линий, нужны шаблоны. Узоры открывают мир формы, формы и деталей. Они делают производство мебели более быстрым и стабильным. Шаблон, обработанный на станке с ЧПУ, имеет идеальные формы, изгибы и детализацию. Кроме того, они великолепны в истории – вы сможете создавать этот предмет мебели снова и снова.

Наибольшее преимущество ЧПУ – точность и повторяемость.Однако у большинства плотников нет ЧПУ, и это нормально. У меня есть отличный трюк, который дает вам большинство преимуществ ЧПУ без необходимости владеть им или понимать, как им управлять. Как? Если вы делаете цифровые чертежи деталей своей мебели, у вас может быть станок с ЧПУ для ваших выкроек. И, вооружившись идеальным рисунком и фрезерным столом или формирователем, вы сможете изготавливать идеальные детали для своего следующего проекта.

Как? Если вы делаете цифровые чертежи деталей своей мебели, у вас может быть станок с ЧПУ для ваших выкроек. И, вооружившись идеальным рисунком и фрезерным столом или формирователем, вы сможете изготавливать идеальные детали для своего следующего проекта.

Оставайтесь организованными. Я сохраняю свои шаблоны с моими деталями на каждом этапе проекта.Вся информация есть на каждом шаблоне.

Честно говоря, я серьезно пользуюсь шаблонами. У меня сотни. Задолго до того, как у меня появился ЧПУ, все мои выкройки были сделаны в сервисной службе. Как производитель мебели, я полагаюсь на выкройки и использую их каждый день. В моем магазине правила таковы: если вам нужно сделать два предмета из чего-нибудь, если есть хотя бы малейшая вероятность, что вы можете сделать что-то снова или если вам просто нужен способ воспроизвести точные детали, пора сделать выкройку.

Я обнаружил, что хорошие выкройки имеют решающее значение для точного, эффективного и безошибочного изготовления мебели. Они действительно работают. Я построил карьеру плотника, используя выкройки. Вот как.

Они действительно работают. Я построил карьеру плотника, используя выкройки. Вот как.

Легко рисовать. Рисунки просто должны быть простыми двухмерными контурами ваших деталей. Вот четыре визуализации, которые станут узорами.

Мои дизайны мебели создаются на компьютере. Я подготавливаю и передаю чертежи в службу ЧПУ, чтобы вырезать выкройки из МДФ. Сначала я использовал Adobe Illustrator, а затем перешел на программное обеспечение САПР, чтобы рисовать детали моей мебели.

Какое программное обеспечение вам нужно? Как и я, вы можете сделать это с помощью любой ориентированной на дизайнера программы для рисования, такой как Inkscape, которая бесплатна.Однако, безусловно, лучшим выбором является использование программного обеспечения САПР. Он разработан для задач точного рисования, которые нужны мастерам по дереву. А возможности САПР упрощают, ускоряют и повышают эффективность использования.

Воспользуйтесь дополнительным пространством. Я пытаюсь объединить свои проекты, когда обращаюсь в службу ЧПУ. Проекты организованы по цвету и разнесены для эффективной обработки на полном листе МДФ размером 4х8 футов.

Я пытаюсь объединить свои проекты, когда обращаюсь в службу ЧПУ. Проекты организованы по цвету и разнесены для эффективной обработки на полном листе МДФ размером 4х8 футов.

Есть много вариантов, когда дело доходит до программ САПР, но для создания шаблонов подойдет любая программа с поддержкой 2D.Бесплатные программы, такие как Fusion360 или FreeCAD, недорогой TurboCAD, Vectric Cut2D, Rhino3D или CorelCAD средней ценовой категории и многие другие, позволяют создавать 2D-чертежи для плотников.

К сожалению, Sketchup не производит качественных 2D-файлов, которые можно обрабатывать, необходимых для работы с ЧПУ. Независимо от вашего выбора, программное обеспечение должно иметь возможность экспортировать или сохранять в стандартных форматах файлов, таких как DXF, SVG или AI, чтобы служба ЧПУ могла импортировать ваши файлы в собственное программное обеспечение CAD / CAM для подготовки ваших проектов к обработке.

Чертеж для шаблонов ЧПУ Фрезерование с битой с верхним подшипником. Стол для фрезерования, простой зажим и прямая коронка с верхним подшипником – все, что нужно для безопасной фрезерования ваших деталей по размеру с помощью шаблонов.

Стол для фрезерования, простой зажим и прямая коронка с верхним подшипником – все, что нужно для безопасной фрезерования ваших деталей по размеру с помощью шаблонов.

Чертежи должны быть достаточно простыми; шаблоны предназначены для дублирования плоских деталей. Мы делаем чертежи в 2D, а не в 3D. Каждая часть должна быть нарисована в полном размере, индивидуально в 2D. Полный размер имеет решающее значение. Если, например, вы делаете выкройку подрамника 62 дюйма для стола, нарисуйте ее длиной 62 дюйма.Вы не можете предоставить чертеж 31-дюймового подрамника и попросить службу ЧПУ увеличить масштаб вдвое.

К счастью, программное обеспечение САПР включает инструменты, позволяющие упростить измерение и точное рисование. Для повышения эффективности такие детали, как подлокотники стула, ноги, носилки, задние планки, детали сиденья и т. Д., Могут быть объединены вместе на одном чертеже.

Убедитесь, что контуры каждой части полностью замкнуты и «соединены». Это означает, что концы линий, кривых и фигур соединены так, что, например, квадрат является единицей, а не четырьмя отдельными линиями. Если вы можете щелкнуть и выделена вся часть, все готово. У САПР и программного обеспечения для рисования есть инструменты, объединяющие именно эту задачу. Это важная деталь, поэтому проверьте свою работу, потому что с ЧПУ могут произойти странные вещи, если вы оставите что-то открытым.

Если вы можете щелкнуть и выделена вся часть, все готово. У САПР и программного обеспечения для рисования есть инструменты, объединяющие именно эту задачу. Это важная деталь, поэтому проверьте свою работу, потому что с ЧПУ могут произойти странные вещи, если вы оставите что-то открытым.

Рассмотрите возможность добавления любых дополнительных деталей, которые могут потребоваться для обработки. Если в детали есть какие-либо отверстия или отверстия, на ЧПУ будут вырезаны отверстия или отверстия. Также убедитесь, что никакая деталь не меньше той, которая будет использоваться.Вы не можете вырезать отверстие диаметром 1/8 дюйма с помощью бита диаметром 1/4 дюйма.

Пробуем процесс

Совершенство за 10 минут. Служба ЧПУ Edensaw Woods импортировала рисунок Тодда в свое программное обеспечение CAM для программирования работы станка. Синие линии показывают траектории инструмента, по которым будет следовать ЧПУ.

Хотя я сделал много ЧПУ шаблонов, я хотел посмотреть, как кто-то другой справится с этим процессом. Я попросил своего друга Тодда Батлера попробовать этот процесс. Тодд – опытный плотник, но никогда не использовал программное обеспечение САПР или услуги ЧПУ.Я объяснил свой процесс и по пути следовал за ним.

Я попросил своего друга Тодда Батлера попробовать этот процесс. Тодд – опытный плотник, но никогда не использовал программное обеспечение САПР или услуги ЧПУ.Я объяснил свой процесс и по пути следовал за ним.

ЧПУ работает очень быстро и вырезает выкройки всего за 10 минут.

Для этого проекта Тодд хотел изменить и построить классический книжный шкаф конца 18-го века из The Woodworker, Volume 4 . Его целью было изменить несколько размеров, изогнуть полки и разложить их для будущих сборок, используя шипы для клыков. Он использовал мою любимую программу CAD, Rhino3D. Он использовал доступные онлайн-курсы и видеоролики, многие из которых бесплатны, чтобы изучить основы.Изучая чертежи в своей книге, он воссоздал стороны в CAD и нарисовал новые изогнутые полки. По моему предложению, он добавил отверстия диаметром 1/4 дюйма в центральных точках и ключевых местах столярных изделий для справки.

МДФ – предпочтительный материал. Готовые выкройки изготавливаются из МДФ 1⁄2 ″.

Когда чертежи были готовы, он подготовил их для службы ЧПУ. Он организовал свои выкройки так, чтобы они эффективно помещались на небольшой доске, оставляя зазор 1⁄2 дюйма между каждой частью и 1 дюйм вдоль внешних краев, чтобы резак мог перемещаться между частями.Он поместил 1⁄4-дюймовые отверстия для маркеров на отдельный слой, чтобы облегчить планирование обслуживания ЧПУ и программирование процессов обработки.

Подготовка к трассировке. Вернувшись в свой магазин, Тодд рисует узоры на своих досках.

Затем он проводит осевую линию через отверстия 0,250 дюйма для своих столярных изделий.

Затем Тодду понадобилась служба ЧПУ, чтобы сделать свои выкройки. Он живет за пределами Сиэтла и пошел к популярному поставщику пиломатериалов лиственных пород в Порт-Таунсенд, который называется Edensaw Woods. Недавно они начали предлагать услуги ЧПУ и очень хотели попробовать сделать выкройки.В соответствии с рекомендациями, Тодд использовал для своих паттернов МДФ 1⁄2 дюйма и бит 1⁄4 дюйма. Поскольку ему требовалось всего несколько выкроек, работа была завершена примерно за 10 минут и выставлен счет по минимальной цене магазина.

Поскольку ему требовалось всего несколько выкроек, работа была завершена примерно за 10 минут и выставлен счет по минимальной цене магазина.

Начать формирование. После черновой обработки деталей Тодд придает им точный размер на фрезерном столе.

Вернувшись в свой магазин, он использовал выкройки, чтобы разложить материалы, которые нужно вырезать и придать им форму для своего проекта. Используя маркеры для соединений столярных изделий и центральные точки, он перенес их на свои доски.

Идеально подходит. Перед окончательной сборкой книжный шкаф Тодда подгоняется всухую.

После грубой резки боковин и полок на ленточной пиле, шаблоны были использованы для формовки на его фрезерном столе. Конечным результатом является книжный шкаф гладких форм, который идеально сочетается друг с другом, плюс набор шаблонов, которые он может использовать, чтобы сделать больше мебели в будущем.

Поиск местного сервисного центра с ЧПУ Виртуальный рисунок в реальность. Тодд использовал программное обеспечение Rhino 3D CAD для создания 2D-чертежей, которые будут использоваться для шаблонов, изготовленных на станках с ЧПУ.3D-рендеринг показывает, как будет выглядеть шкаф, когда он будет готов.

Тодд использовал программное обеспечение Rhino 3D CAD для создания 2D-чертежей, которые будут использоваться для шаблонов, изготовленных на станках с ЧПУ.3D-рендеринг показывает, как будет выглядеть шкаф, когда он будет готов.

Найдите местную службу ЧПУ, которая может изготовить для вас выкройки. Поскольку выкройки обычно изготавливаются из МДФ или фанеры, я предпочитаю поставщика с обычным ЧПУ 48 ″ x 96 ″ или больше, в котором используется вакуумный прижим.

Куда смотреть• Бюро обслуживания ЧПУ

• Шкафы-купе

• Вывески

• Maker Spaces

• Мебельщики

Сколько это стоит?Цены могут варьироваться от менее 100 долларов за половину листа 4 × 4, заполненного выкройками, до вдвое дороже за полный лист.Создавайте точные чертежи, пользуйтесь ими, по возможности пропускайте измерения и используйте умные выкройки.

Организуйте свои выкройки

Выкройки – это самые лучшие истории. Вся необходимая информация есть прямо на каждом шаблоне. У выкройки есть название мебели, функция выкройки, последовательность и размеры для списка вырезов. Добавьте спецификации и позиции столярных изделий, а также детали отделки.

Вся необходимая информация есть прямо на каждом шаблоне. У выкройки есть название мебели, функция выкройки, последовательность и размеры для списка вырезов. Добавьте спецификации и позиции столярных изделий, а также детали отделки.

Когда ваши проекты будут завершены, организуйте свои индивидуальные выкройки таким образом, чтобы это было эффективно для службы ЧПУ и, следовательно, было экономичным для вас.Это означает, что вам нужно собрать все свои выкройки вместе и выложить их на чертеже размером с минимальный кусок заготовки, который мог бы охватить их все.

Большинство поставщиков услуг ЧПУ попросят вас оставить не менее 1 дюйма вокруг листа фанеры или МДФ для обеспечения зажима и не менее 1⁄2 дюйма между отдельными частями, если ваши выкройки вырезаются сверлом на 1⁄4 дюйма. Неважно, где расположены узоры или совпадают ли они. ЧПУ не волнует, как вы его разложите, если между деталями есть достаточный зазор.Перемещайте части, чтобы максимально использовать пространство.

Я всегда указываю, что мои выкройки должны быть вырезаны с битом 1⁄4 дюйма. Я делаю это по нескольким причинам. Во-первых, он достаточно мал, чтобы я мог получить разумный уровень детализации в ограниченных областях и в то же время эффективно резать. Во-вторых, это позволяет мне размещать выкройки близко друг к другу, чтобы эффективно использовать сырье.

Подготовьте файлыВоспользуйтесь возможностями ЧПУ. Добавьте точную компоновку к своим чертежам в виде станков с ЧПУ.250 ”отверстий в ключевых местах. Красные отверстия показывают позиции столярных изделий. Синие отверстия – это места для квадратных заглушек на гребне-направляющей. Осевые линии наносятся на образцы позже для позиционирования.

У каждой службы ЧПУ будут свои требования к подготовке файла. Во-первых, свяжитесь с ними, расскажите, что вы имеете в виду и какое программное обеспечение используете, и узнайте, как именно они хотят подготовить свои файлы. Они будут использовать какое-то программное обеспечение CAD или программного обеспечения для создания знаков, а также программное обеспечение CAM для программирования ЧПУ. Вам не нужно использовать те же программы, которые они используют, но вам нужно предоставить им файлы, которые они могут читать или импортировать. Например, если вы используете программу для рисования, скорее всего, они могут импортировать файлы в формате AI (Adobe Illustrator), EPS или SVG. Что касается САПР, почти все они могут экспортировать файлы универсального формата «DXF».

Вам не нужно использовать те же программы, которые они используют, но вам нужно предоставить им файлы, которые они могут читать или импортировать. Например, если вы используете программу для рисования, скорее всего, они могут импортировать файлы в формате AI (Adobe Illustrator), EPS или SVG. Что касается САПР, почти все они могут экспортировать файлы универсального формата «DXF».

Инструкции для службы ЧПУ могут быть простыми. Попросите их отрезать внешние части ваших деталей и использовать бит 0,250.Если в середине детали есть отверстия или отверстия, которые нужно фрезеровать для маркеров, убедитесь, что они есть на чертеже, и сообщите в сервисную службу, что их нужно вырезать. Некоторое программное обеспечение для программирования ЧПУ автоматически обнаруживает эти отверстия, но на всякий случай я помещаю все свои отверстия и отверстия на другой слой чертежа, чтобы оператор ЧПУ мог легко их найти и соответствующим образом запрограммировать ЧПУ.

Сделаем еще один шаг. Иногда я добавляю шаблоны столярных изделий прямо в свои выкройки.Я фрезерю 5⁄8 ″ пазы для втулок фрезы в столярных мастерских.

Каждый плотник предпочитает, какой материал лучше всего подходит для выкройки. Хотя фанера из балтийской березы может служить дольше, я всегда использовал МДФ 1⁄2 дюйма. Он плоский, дешевый, простой и доступный. Я никогда не стираю выкройки даже после сотен использований. Обратитесь в службу ЧПУ, чтобы узнать, будут ли они поставлять вам запасы выкройки или вам нужно доставить материал для вашей работы.

Добавьте точность там, где она важнаУзоры – это удобный помощник, который поможет вам повторить формы и детали.Но шаблон, изготовленный с помощью ЧПУ, может добавить намного больше, используя доступную точность 0,001 дюйма. Итак, почему бы не добавить маркеры точности к вашим шаблонам, обработанным на станке с ЧПУ, которые значительно улучшат ваши настройки и макеты?

Когда вы добавляете высокую точность к ключевым местоположениям, информации о планировке и позициям столярных изделий в виде отверстий 0,250 ″ в качестве маркеров, это выводит шаблоны на уровень выше простых историй. Я думаю о них как о «умных образцах».

Я думаю о них как о «умных образцах».

Если вы имеете дело с изогнутыми формами, точные ориентиры помогают выровнять все.Во-первых, я добавляю центральную точку на каждой симметричной части. Например, в форме полукруга я помещаю маркер там, где расположена центральная линия. Это дает мне ориентир для выравнивания. На длинных частях я иногда делаю узор чуть больше половины длины и добавляю маркер центральной точки, чтобы выровнять каждую половину вверх. Если требуется отверстие или другая деталь, например, заглушка, точка крепления, вкладка и т. Д., Маркеры добавляются в их местоположения. Затем в каждой позиции столярного изделия или в каждой точке крепления я помещаю маркер осевой линии в месте пересечения стыка.Если на одной части есть паз, а на другой – шип, то на обеих частях ставится маркер осевой линии, где они будут встречаться при закрытом соединении. Иногда я даже встраиваю шаблоны фрезерных столярных изделий прямо в шаблоны.

Эти отметки 0,250 дюйма необходимо точно разместить и протестировать на чертежах перед обработкой. По сути, вы тестируете соединение, чтобы убедиться, что все выровнено так, как вы предполагаете, перед обработкой. Используйте инструкции в программном обеспечении для рисования или воспользуйтесь различными функциями привязки или выравнивания, которые являются общими в программах САПР, чтобы помочь выровнять детали.Это легче сделать, чем кажется.

По сути, вы тестируете соединение, чтобы убедиться, что все выровнено так, как вы предполагаете, перед обработкой. Используйте инструкции в программном обеспечении для рисования или воспользуйтесь различными функциями привязки или выравнивания, которые являются общими в программах САПР, чтобы помочь выровнять детали.Это легче сделать, чем кажется.

На уроках мебели ученики часто спрашивают о планах и инструкциях для моей мебели. Они ожидают увидеть обычные печатные рисунки со страницами инструкций. Я говорю им, что у меня нет никаких планов или инструкций, потому что я никогда ими не пользуюсь. Я не храню никаких заметок, блокнотов или заметок о том, что я создаю. Каждая деталь, которая мне нужна для создания той или иной детали, записана на мои полноразмерные шаблоны ЧПУ.Шаблоны, заметки и ключевые позиции помогают мне организовывать и аккуратно выполнять свою работу.

Маркером я пишу название предмета мебели, название детали, функцию, для которой предназначен узор, а также приблизительные и окончательные размеры заготовки. Это то, что я использую, чтобы составлять свои списки сокращений. Я добавляю дату изготовления выкройки на случай, если есть вариации дизайна или серии. Если для данного предмета мебели есть счетчик шаблонов, я включаю его и присваиваю номер каждому шаблону, чтобы я мог определить, отсутствует ли он в серии.Если есть подгруппы узоров или наборов, например, детали для столешницы, каждый узор идентифицируется индивидуально и отмечается, где он подходит по порядку.

Это то, что я использую, чтобы составлять свои списки сокращений. Я добавляю дату изготовления выкройки на случай, если есть вариации дизайна или серии. Если для данного предмета мебели есть счетчик шаблонов, я включаю его и присваиваю номер каждому шаблону, чтобы я мог определить, отсутствует ли он в серии.Если есть подгруппы узоров или наборов, например, детали для столешницы, каждый узор идентифицируется индивидуально и отмечается, где он подходит по порядку.

Затем я использую квадрат и маркер с острым концом, чтобы нарисовать линии выравнивания или центрирования от центра отверстий для маркеров 0,250 дюйма к краю и обернуть их вокруг рисунка небольшим квадратом. Кроме того, я всегда делаю выкройки окончательного размера без дополнительной длины для столярных изделий. На местах столярных работ я отмечаю, сколько нужно добавить для шипов, ласточкин хвоста, а также размер швов и других деталей.

Дополнительная информация, такая как скругления или детализация кромки фаски, отмечается в соответствующих местах на шаблоне. Для выравнивания деталей нестандартной формы добавлены специальные точки выравнивания заготовки. Я стараюсь указать любые точки под углом 90 °, непонятные углы и особые углы обрезки, которые будут распилены позже. Наконец, я добавляю заметки о любых «подводных камнях», которые могут возникнуть во время строительства.

Для выравнивания деталей нестандартной формы добавлены специальные точки выравнивания заготовки. Я стараюсь указать любые точки под углом 90 °, непонятные углы и особые углы обрезки, которые будут распилены позже. Наконец, я добавляю заметки о любых «подводных камнях», которые могут возникнуть во время строительства.

С помощью метчика и центрирующего керна станка 0,250 дюйма местоположения отверстий и заглушек переносятся через отверстия шаблона.

Выкройка с ЧПУ – это прецизионная цифровая обработка дерева там, где она важна. Создавать их умно, недорого, точно и легко. Точные шаблоны делают ваши проекты более последовательными и менее подверженными ошибкам. Любой плотник извлекает выгоду из этого трюка и по-прежнему может создавать свои проекты, используя свой выбор инструментов, навыков и методов. В качестве бонуса это огромный шаг за рамки поговорки «дважды отмерь, один раз отрежь». Я думаю, что лучше создавать точные чертежи, использовать точность, по возможности пропускать измерения и использовать умные шаблоны.

Механическая обработка – это воздействие острой стороны режущего элемента на поверхность материала, для снятия лишнего слоя, и выведения его в виде стружки. Чтобы это работало, необходимо, чтобы мощность резки превышала межмолекулярное соединение частиц заготовки. Мощность реза обеспечивается крутящим моментом фрезы (режущего инструмента). Кроме того, инструмент должен перемещаться относительно заготовки – для создания необходимого среза. Исходя из этого, следует понимать, что строение фрезерного станка и взаимное размещение фрезы и материала должны быть направлены на максимально эффективную работу вышеописанных процессов.

Механическая обработка – это воздействие острой стороны режущего элемента на поверхность материала, для снятия лишнего слоя, и выведения его в виде стружки. Чтобы это работало, необходимо, чтобы мощность резки превышала межмолекулярное соединение частиц заготовки. Мощность реза обеспечивается крутящим моментом фрезы (режущего инструмента). Кроме того, инструмент должен перемещаться относительно заготовки – для создания необходимого среза. Исходя из этого, следует понимать, что строение фрезерного станка и взаимное размещение фрезы и материала должны быть направлены на максимально эффективную работу вышеописанных процессов.

Сейчас в случае наличия соответствующих чертежей, материалов и навыков такое оборудование можно изготовить и своими руками.

Сейчас в случае наличия соответствующих чертежей, материалов и навыков такое оборудование можно изготовить и своими руками. Типичный копир для дерева состоит из таких основных элементов:

Типичный копир для дерева состоит из таких основных элементов: Чтобы свести их к минимуму, своими руками рекомендуется производить не универсальные, а узкопрофильные станки, на которых можно будет изготавливать и копировать детали какого-то одного определенного типа.

Чтобы свести их к минимуму, своими руками рекомендуется производить не универсальные, а узкопрофильные станки, на которых можно будет изготавливать и копировать детали какого-то одного определенного типа. Наиболее популярные режимы — это раскройка, фрезеровка и гравировка поверхностей;

Наиболее популярные режимы — это раскройка, фрезеровка и гравировка поверхностей; Не всегда удается подобрать оптимальный заводской вариант.

Не всегда удается подобрать оптимальный заводской вариант.

Но выполняя на станке с ЧПУ ремонт или проводя какие-то работы, наличие бачка с водой около агрегата часто доставляет оператору дискомфорт. Потому большинство фрезерных станков с ЧПУ привод и металл охлаждают вторым способом.

Но выполняя на станке с ЧПУ ремонт или проводя какие-то работы, наличие бачка с водой около агрегата часто доставляет оператору дискомфорт. Потому большинство фрезерных станков с ЧПУ привод и металл охлаждают вторым способом.

обработке древесины твердых пород режущую кромку фрезы устанавливают около риски, соответствующей углу 30°, мягких — величине заднего угла 50°.