Особенности изготовления профилегиба своими руками

Профилегибом называется устройство для гибки в заданный угол труб и профиля различного сечения, фасонных погонных изделий (двутавровая балка, тавр, уголок, швеллер). Для выгибания труб используют вальцы простого вида, для холоднотянутых профилей изготавливают ролики сложной формы, повторяющей сечение обрабатываемого проката.

Профилегибом называется устройство для гибки в заданный угол труб и профиля различного сечения, фасонных погонных изделий (двутавровая балка, тавр, уголок, швеллер). Для выгибания труб используют вальцы простого вида, для холоднотянутых профилей изготавливают ролики сложной формы, повторяющей сечение обрабатываемого проката.

Принцип работы агрегата

Общее большое усилие обеспечивается с помощью гидравлического прижима, при этом ролики деформируют металл значительной толщины.

Заводские профилегибы создают усилия 8 тонн и больше, в зависимости от этого показателя различают станки с электрическим и ручным управлением.

Станки ручного и принудительного прижима работают по принципу холодной деформации металла, различные типы агрегатов отличаются направлением изгибающего воздействия:

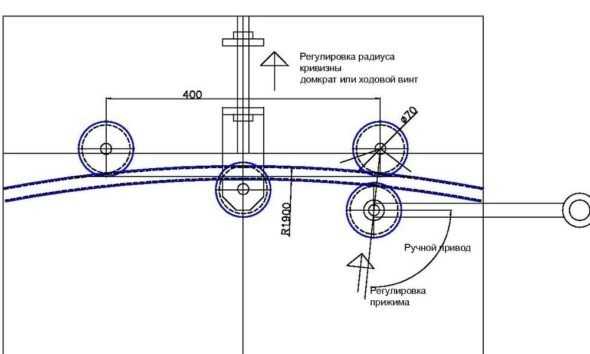

- Прижим осуществляется валом, который перемещается в направлении сверху вниз. Наиболее востребованная схема для функционирования трубогибов и профилегибочных станков. В оборудовании, оснащенном домкратом, такая схема применяется редко.

- Вал прижима перемещается снизу вверх, в этом направлении действует деформационное усилие. Схема актуальна для станков с применением гидравлического домкрата, боковые валы статически неподвижны, изменение положения осуществляется при помощи центрального ролика.

Самодельный профилегибочный агрегат

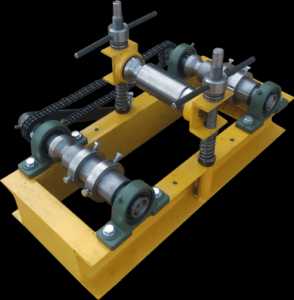

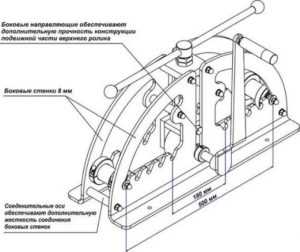

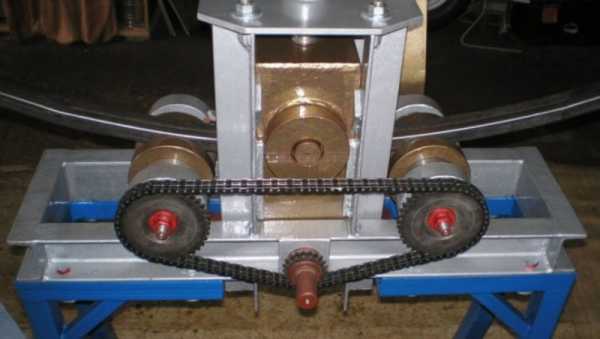

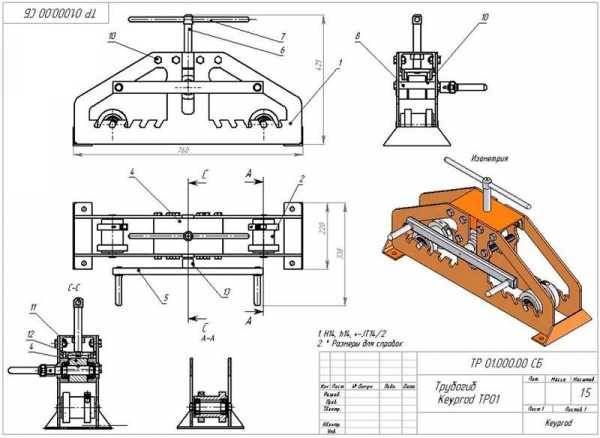

В мастерской несложно изготовить профилегибочный станок своими руками. Чертежи являются неотъемлемой частью работы, схематическому изображению уделяется внимание. Чаще всего самостоятельно собирают станки, рассчитанные на загибание прокатных профилей диаметром до 60 мм.

Выбор материалов и основания

В качестве материалов подготавливают такие элементы:

- швеллер № 80;

- узлы подшипниковые с запрессованными роликами качения;

- три стальных монолитных вала диаметром 80 мм;

- полоса из стали толщиной не меньше 5 мм;

- цепь ГРМ от шестеренки «Жигулей», или можно брать велосипедную;

- металлический прут диаметром 12 мм;

- болты длиной 60 мм и диаметром 20 мм;

- гайки к болтам М20, граверные шайбы.

Для рамы отрезают куски швеллера длиной 70 см (для продольных деталей) и две заготовки длиной 20 см, устанавливаемых поперечно. Продольные куски на торцах обрезают под 70˚.

Начало работы

Делают разметку отверстий для установки подшипниковых узлов, для этого к верхней части продольных заготовок из швеллера прикладывают подшипники и отмечают места расположения болтов, используя керн. Подшипниковые узлы убирают, сверлят отверстия насквозь при помощи дрели со сверлом по металлу требуемого диаметра.

Делают разметку отверстий для установки подшипниковых узлов, для этого к верхней части продольных заготовок из швеллера прикладывают подшипники и отмечают места расположения болтов, используя керн. Подшипниковые узлы убирают, сверлят отверстия насквозь при помощи дрели со сверлом по металлу требуемого диаметра.

Боковые крепления выполняются из швеллера, их размеры на чертеже изначально не указываются, а подбираются по месту в соответствии с тем валом, который приготовлен для конструкции. В креплениях делают сквозные отверстия под ось вала. Так как прижимной вал в процессе работы испытывает большие нагрузки, то отверстие укрепляют накладками из полосы стали, чтобы толщина стенки в месте прохода получилась не меньше 10 мм.

Для изготовления прижимного узла в верхней части от профильного швеллера отрезают кусок, по длине соответствующий ширине вала, его боковые части отрезают под 45˚. П-образный остов для поддержки вала делают из двух боковых и верхней части. От оставшейся части швеллера отрезают два куска длиной 50 см для устройства направляющих движения.

Второй этап изготовления станка

- Для изготовления деталей, предназначенных для соединения болтами, от металлической полосы отрезают две пластины, их размер определяют с учетом свободного вхождения в полость швеллера. Для прохождения болтов в пластинах, отступая 10 мм от края, делают отверстие 12 мм с помощью электрической дрели. Подготовленные элементы вкладывают с края швеллера и соединяют сваркой.

- Вал вставляют в процессе сварки в единую конструкцию ранее подготовленных боковин и верхней части. Ранее отрезанные поперечные и продольные части сваривают для изготовления основания профилегибочного станка. К нему приваривают вертикальные направляющие куски швеллера (подготовленные в начальном этапе) для передвижения по ним прижимного узла.

- Чтобы оформить отверстие для болта, вверху прижимного узла по центру сверлят отверстие диаметром 22 мм, в котором будет располагаться болт М20. Конец болта должен свободно вращаться в отверстии, но не выходить из него, для этого на концах метиза делают два наплава сваркой.

- Чтобы сделать заготовку перекладины для направляющих хождения каретки, отрезают два куска швеллера, их длина равна расстоянию между направляющими полозьями. С двух краев сверлят два отверстия так, чтобы их расположение совпадало с уже выполненными в направляющих прогонах. В центре делают отверстие по диаметру гайки, которая приваривается поверх него.

Верхняя перекладина крепится двумя болтами, вставляемыми в нее, затяжка направляющих осуществляется при помощи граверных шайб. Сверху рамного основания прикладывают валы, расположенные на подшипниковых узлах. Узлы крепят болтовым соединением через совпадающие отверстия, используя граверные шайбы.

Верхняя перекладина крепится двумя болтами, вставляемыми в нее, затяжка направляющих осуществляется при помощи граверных шайб. Сверху рамного основания прикладывают валы, расположенные на подшипниковых узлах. Узлы крепят болтовым соединением через совпадающие отверстия, используя граверные шайбы.- Следующим процессом идет сварное соединение ступицы с шестеренками, для этого ступица наваривается под цепью ГРМ. Ступица должна по диаметру быть одинаковой со шпиндельным валом. На валу протачивают канавку, а на ступице делают наплавку, которые при установке должны совпасть. Для упрощения конструкции иногда шестерни просто соединяют сваркой с валом. После этого шестерни устанавливают на шпиндели (надевают) и притягивают основной и контргайкой.

Заключительный этап сборки

Ось для ворота с шестеренкой приваривается под ворот посередине направляющего швеллера, расположенного вертикально. Это делается со стороны прикрепленных шестеренок. Расположение оси при сварке к направляющим определяется так, чтобы цепь оставалась натянутой в положении, позволяющем снять ее или накинуть при необходимости.

Для изготовления ворота берут кусок стальной полосы размером по длине 50 см, с одного края сваркой присоединяют пруток, служащий ручкой. С другого конца приваривают ступицу, выполненную из остатка трубы, при этом ее диаметр такой же, как внутренний диаметр выбранных шестеренок.

Для изготовления ворота берут кусок стальной полосы размером по длине 50 см, с одного края сваркой присоединяют пруток, служащий ручкой. С другого конца приваривают ступицу, выполненную из остатка трубы, при этом ее диаметр такой же, как внутренний диаметр выбранных шестеренок.

Шестерню для намотки цепи напрессовывают на ступицу рукоятки, это делают при помощи тисков. Для ускорения прессовки шестерню рекомендуется разогреть до температур не меньше 120˚С, это немного расширит посадочное отверстие и облегчит запрессовку, после остывания отверстие уменьшится и шестеренка будет плотно сидеть на ступице.

Прижимной узел делают, высверлив на конце болта отверстие, в которое продевают кусок прутка для получения своеобразной рукояти. Перед накидкой цепи на три шестерни ступицу ворота крепят на заранее приваренную ось и затягивают с помощью контрящей и основной гайки. На валу получается надежный редуктор для передачи крутящего момента. Закончив изготовление станка, его окрашивают краской, чтобы замедлить коррозию от воздействия окружающего пространства. Трущиеся и взаимодействующие между собой части окраске не подлежат.

Особенности работы по изготовлению

Чтобы изготовить профилегиб, в обязательном порядке потребуются чертежи. Размеры профилегиба имеют значение для эффективной работы. Несмотря на кажущуюся простоту, собранный на глазок агрегат будет расшатываться, при изгибании профиля выкручивать его, или радиус получится угловатым и мало напоминающим окружность.

Чертежи берут и Интернета, там предлагаются фото и видео, имеются другие источники информации. Но мало кому подходит чертеж, взятый из этого источника, так как понравившаяся конструкция станка актуальна для отдельно взятого пользователя только в случае совпадения контура профиля, который следует согнуть. Станину и все конструктивные элементы можно использовать, но с конфигурацией роликов определяются индивидуально. Чертеж без изменения используют в том случае, если в нем:

нет технических ошибок, это способен определить специалист-механик, может, предложенная конструктивная схема откажется работать;

нет технических ошибок, это способен определить специалист-механик, может, предложенная конструктивная схема откажется работать;- техническое описание сборки и применяемых материалов выполнено подробно, в чертеже есть все нужные размеры, указаны способы крепления, прочерчены узлы и взаимное расположение комплектующих элементов;

- конструкция разработана с учетом материалов, с приобретением или покупкой которых не возникнет проблем.

Чаще всего изготовлением чертежа занимается сам мастер, решивший изготовить профилегиб, беря за основу готовые чертежи и приспосабливая их, чтобы изготовить агрегат. При этом для конструкции и конструктивных узлов закладываются доступные материалы. Мастер обращает внимание на следующие моменты:

- конфигурация опорных элементов для профиля (роликов) выбирается с учетом не только поперечного размера проката, но и формы его сечения, иногда поверхность роликов бывает достаточно сложной;

- для некоторых видов профиля, например, швеллера или уголка, имеет значение направление изгибания (вверх или вниз полкой).

Особенности работы гибочного станка учитывают, чтобы при прохождении проката через валки его не выкручивало, не рвало и не сминало. Это важно для профилей крупного сечения, конструктор тщательно разрабатывает очертания поверхности роликов, иначе прокат придет в негодность.

Рекомендации по выбору конфигурации роликов

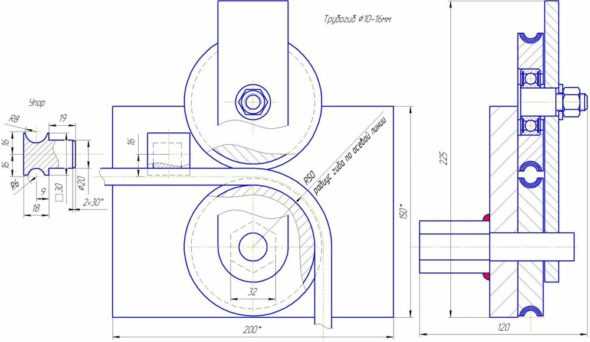

Небольшие сечения профиля (например, труба или квадрат) не требуют сложных решений, поверхность опорных и изгибающих роликов делают ровной и плоской, в остальных случаях при определении конфигурации выбирают такие решения:

- Пруток овального или круглого сечения отлично проходит через ролик, на поверхности которого выполнен желоб или канавка соответствующего сечения.

- Для труб с квадратным, прямоугольным торцом опорные валики делают правильной формы с прямыми углами — так, чтобы внешние габариты профиля прочно помещались в основание и удерживались бортами. Ответный ролик делают поперечным размером на миллиметр меньше наружного габарита профиля, его поверхность вместе с прокатом находится внутри бортов опорного валика и удерживает профиль от сминания.

В случае гибки уголка по наружной стороне полки (у согнутой арки наружной стороной будет внутренняя часть уголка) форма изгибающего валика делается плоской, но предусматривается удерживающий борт, конфигурация опорного ролика предусматривается плоской. Расположение опорных и прижимных роликов делается так, чтобы расстояние между их поверхностями было равно толщине уголка.

В случае гибки уголка по наружной стороне полки (у согнутой арки наружной стороной будет внутренняя часть уголка) форма изгибающего валика делается плоской, но предусматривается удерживающий борт, конфигурация опорного ролика предусматривается плоской. Расположение опорных и прижимных роликов делается так, чтобы расстояние между их поверхностями было равно толщине уголка.- Если уголок гнется по внутренней стороне, то изгибающий ролик делают с удерживающим бортом, а опорные поверхности предусматриваются плоскими.

- Гнутье швеллера происходит в некоторой степени аналогично изгибанию уголка. Если происходит сгибание по наружной части проката, то изгибающий ролик выполняют с двумя бортами, удерживающими профиль, а поверхность изгибающих валиков делают плоской. Для изгибания по внешней стороне с опорными бортиками выполняют опорные валики.

- Двутавр гнут на одинаковых опорных и изгибающих роликах, поперечные размеры которых соответствуют внутреннему просвету между полками. Торцы роликов плотно входят во внутреннюю полость двутавра и удерживают его от деформации.

- Чтобы согнуть двутавр или швеллер в направлении поперек основания полок, делают сложную поверхность ролика, при этом опорный и изгибающий валик выполняют с двумя удерживающими стенками, желательно выполнить небольшой загиб внутрь на толщину полки профиля, но это необязательно.

Универсальный профилегиб, приспособленный под гнутье всех видов проката, сделать нельзя. Для каждого профиля ставят другие валики, которые хранятся в запасах. Валики можно выполнять в виде съемных дисков, которые при установке крепят болтовым соединением. Все эти особенности конструкции предусматриваются еще на стадии проектирования и составления чертежей.

obinstrumentah.info

Профилегиб своими руками в домашних условиях: чертежи, фото, видео

Металлические профили сегодня получили самое широкое применение в строительстве. Очень часто встречается ситуация, когда нужно провести изменение формы применяемого профиля. Гибка профиля осуществляется с применением специального станка, промышленный вариант исполнения которого обходится довольно дорого. Именно поэтому многие рассматривают возможность изготовить профилегиб своими руками. Самодельное устройство будет обладать также привлекательными эксплуатационными качествами, может применяться при налаживании массового или серийного производства. Рассмотрим подробнее то как сделать профилегиб своими руками, что для этого требуется и многие другие моменты.

Профилегиб своими руками

Профилегиб своими рукамиТехнология изготовления профилегиба

Профилегибочный станок можно изготовить своими руками при применении подручных материалов. К особенностям изготавливаемой конструкции можно отнести следующие моменты:

- Массивная пластина может применяться в качестве основания. При создании простейшей конструкции на пластину наваривается два уголка, которые выступают в качестве направляющих. В интернете также можно встретить чертежи, которые предусматривают применение дерева. Стоит учитывать, что профилегиб с основанием из дерева не сможет выдержать серьезное механическое воздействие. Именно поэтому, если станок будет применяться для гибки стального профиля, то следует применять в качестве основного материала стальные пластины и уголки большего сечения.

- Проводится крепление вспомогательных роликов, которые предназначены для фиксирования заготовки. Рекомендуется проводить крепление роликов через болты, под которые в уголках создаются отверстия. За счет применения болтов можно будет регулировать расстояние между двумя роликами, изменяя радиус гибки. Наладка станка может проводиться в течение короткого промежутка времени.

- К нижней части применяемой пластины привариваются уголки. Они предназначены для существенного увеличения жесткости основания. Следует провести крепление уголков в месте концентрации нагрузки. К данным уголкам также проводится крепление элементов, которые будут применяться для фиксации устройства на основании.

- Для того чтобы изготовить профилегиб своими руками, к верхним направляющим приваривается пластина с отверстиями. Их диаметральный размер должен быть больше, чем сечение применяемого винта для передачи усилия.

- Проводится монтаж рабочего винта, через который передается усилие. Подобный элемент, сделанный своими руками, жестко соединяется с рабочим роликом, через который передается давление.

- В качестве привода применяется механизм, передающий физическое усилие. Примером можно назвать домкрат или редуктор. При создании ручки не стоит забывать о том, что при увеличении длины рукоятки существенно повышается передаваемое усилие. Это связано с тем, что рукоятка применяется в качестве рычага. Электрический профилегиб изготовить своим руками достаточно сложно, так как требуется провести установку электродвигателя и снизить количество оборотов, увеличив передаваемое усилие. Для этого также может устанавливаться понижающий редуктор.

- Как правило, изготавливаются ролики из подручных материала. Для этого используется труба определенного диаметра. Кроме этого, при изготовлении могут применять дерево. Стоит учитывать, что деревянные ролики рассчитаны на относительно невысокую нагрузку. Поэтому подобные профилегибы могут применяться для гибки профиля из цветных металлов.

- Чертеж профилегибочного станка

- Схема профилегибочного станка

- Чертеж профилегиба

Профилегиб своими руками, чертежи которого можно встретить в интернете, можно изготовить только при наличии определенных материалов и инструментов. После создания конструкции можно сделать пробную гибку, после чего отрегулировать положение всех элементов. Как только все элементы были отрегулированы можно провести укрепление конструкции.

Необходимые инструменты и материалы

Для изготовления рассматриваемого устройства требуются определенные материалы и инструменты:

- Ролики для профилегиба можно изготовить самостоятельно или приобрести. Как правило, при изготовлении роликов применяется сверхпрочная сталь, которая должна выдерживать давление. В качестве роликов могут использоваться валы. Ролики можно снять с других устройств.

- При изготовлении основания применяются пластины толщиной 5-8 мм. Они предназначены для принятия высокой нагрузки. Для усиления конструкции можно приобрести четыре уголка длиной 30 см.

- Усилие может передаваться при помощи специального механизма, к примеру, редуктора. Изготовить его своими руками достаточно сложно, но можно получить устройство из разбора. Кроме этого, большой популярностью пользуются устройство для гибки из домкрата.

Самодельный профилегиб

Создать станок своими руками можно исключительно при наличии определенных инструментов:

- Сварочного аппарата. Для того чтобы создать прочную конструкцию соединение отдельных элементов проводится при применении сварки. Этот метод соединения характеризуется высокой надежностью и прочностью.

- Болгарка. Для изменения длины и формы применяемых материалов применяется метод механической обработки. Работать с металлом можно при применении специальных кругов, предназначенных для работы со сталью.

- Различные измерительные приборы. Создаваемая конструкция должна иметь точные размеры, так как в противном случае получить изделие с требуемыми показателями будет невозможно.

- Напильники или шлифовальное оборудование. Стоит учитывать, что при резке могут образовываться заусенцы и другие дефекты, которые требуют обработки при применении специального инструмента.

Куда сложнее создать устройство с электрическим или гидравлическим приводом.

Конструкция профилегибочного станка

Самодельные гибочные станки могут изготавливаться только при применении чертежей. Подходящий чертеж профилегиба можно скачать в интернете. Рассмотрим устройство, которое предназначено для гибки заготовки прямоугольного или квадратного сечения.

Схема профилегиба своими руками имеет следующие особенности:

- Основным элементом конструкции можно назвать три ролика, размеры которых могут быть самыми различными. Расстояние между валами может быть самым различным, так как они применяются в качестве опоры. Третий валик применяется для передачи давления и формирования загиба.

- Третий валик имеет определенную свободу хода, который ограничивается специальными направляющими.

- Усилие передается через редуктор. За счет этого механизма небольшое усилие может применяться для гибки заготовок из различных металлов с разным показателем площади сечения.

Конструкция профилегиба

Часть нагрузки через опоры передается на основание конструкции. Этот момент определяет то, что при изготовлении основания применяются самые прочные материалы.

Классификация профилегибов

Основным признаком классификации можно назвать тип установленного привода. Для того чтобы провести изменение формы металлического изделия требуется прикладывать достаточно большое усилие. По рассматриваемому критерию станки для гибки профиля делятся на несколько основных групп:

- гидравлические;

- электрические;

- ручные.

Кроме этого, основными показателями можно назвать:

- показатель усилия, прикладываемого к заготовке;

- размеры оборудования;

- степень мобильности оборудования;

- степень автоматизации работы устройства.

Рассмотрим наиболее распространенные разновидности гибочных станков подробнее.

Гидравлические станки

В промышленности большое распространение получили станки с гидравлическим приводом. Это связано с тем, что профилегиб гидравлический обладает высоким показателем эффективности. К особенностям подобного оборудования можно отнести нижеприведенные моменты:

- В большинстве случаев гибочное оборудование для профиля с гидравлическим приводом выполнено в стационарном виде. С помощью подобного станка можно проводить обработку профилей любого сечения и в любом количестве.

- Гидравлический привод не требует прикладывания физической силы. За счет чего существенно упрощается процесс обработки.

- При желании можно автоматизировать процесс изготовления изделий.

Однако, гидравлический профилегибочный станок изготовить своими руками практически невозможно. Это связано со сложностью конструкции. Рассматривая гидравлический привод, следует учитывать нижеприведенные моменты:

- Устройство должно быть постоянно подключено к источнику энергии.

- Следует проводить периодическое обслуживание профилегиба для увеличения срока службы.

- Стоимость создаваемого привода довольно велика, так как для создания высокого давления требуется специальное оборудование.

Сегодня в промышленности устанавливаются исключительно покупные гидравлические станки, так как они обладают высокой надежностью и эффективностью в применении.

Электрические профилегибы

Довольно большое распространение получили станки с электрическим приводом. За счет подачи энергии на электродвигатель создается крутящий момент, который через привод передается на рабочий орган. Профилегиб электрический характеризуется следующим образом:

- Оборудование более компактное, обладает высокой эффективностью. В сравнении с гидравлическим приводом электрический заменяет меньше места.

- Современный профилегиб с электроприводом позволяет проводить гибочные работы с высокой точностью. При этом заготовка обладает высокой прочностью.

- Электрический привод позволяет автоматизировать процесс производства. В продаже встречаются варианты исполнения полуавтоматического типа.

Электрический профилегибочный агрегат устанавливается в небольших мастерских, а также в быту. В отличии от гидравлического варианта исполнения, рассматриваемый предназначен для создания меньшего давления. Кроме этого, устройство зачастую не обладает защитой от перегрузки.

Ручные станки

Дешевле всего обходятся станки с ручным приводом. Это связано с простотой конструкции. Профилегиб ручной характеризуется следующим образом:

- Устройство обладает небольшими габаритами и простотой в эксплуатации. Ручные профилегибочные станки самые дешевые, а также их просто изготовить.

- Чаще всего рассматриваемое оборудование встречается в частных мастерских или гаражах.

- Стоит учитывать, что ручной профилегибочный станок может применяться для гибки труб небольшого диаметра. Это связано с тем, механический привод не может создавать сильное давление.

- При применении ручного профилегиба нельзя изготовить изделие, которое соответствует чертежу.

Самодельный ручной профилегиб

Механический привод получил довольно широкое распространение, так как он простой в изготовлении. Большая часть чертежей, которые предназначены для изготовления конструкций своими руками, связаны именно с профилегибами рассматриваемого типа.

Назначение профилегиба

Создать самодельный профилегиб относительно несложно, устройство предназначается для концентрации и передачи усилия. При применении гибочного станка можно проводить работы следующего типа:

- Гибка металлического профиля квадратного и прямоугольного сечения. Профиль может изготавливаться при применении различных металлов.

- Придание изогнутой формы трубам, которые изготавливаются из стали или цветных металлов.

- Гибка прудков различного сечения.

- Загибание различных видов проката: уголки, швеллеры и другие.

Большинство изготавливаемых моделей применяются для загиба заготовки с различными показателями. Кроме этого, многое оборудование применяется для изгиба профиля в холодном состоянии.

В заключение отметим, что для бытового применения можно изготовить профилегиб своими руками. Это связано с высокой стоимостью промышленных вариантов исполнения. Созданный станок может иметь относительно небольшие размеры, устанавливаться в небольшой мастерской. Большинство моделей может применяться для изгиба металлической заготовки в горизонтальной и вертикальной плоскостях.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

ручной самодельный как сделать, чертежи, размеры, профилегибочный станок из автозапчастей, тисков, простой в изготовлении

Любой домашний мастер сталкивался с необходимостью придать криволинейную форму различным деталям. Если речь идет о листовом металле или прутках, вопрос решается достаточно просто. Но, когда вопрос касается профилированных элементов, без специального оборудования не обойтись. Любая попытка изогнуть профиль обычными методами приведет к деформации и порче детали. Рассмотрим специализированное оборудование, используемое в таких случаях, и варианты самостоятельного изготовления.

Описание

Профилегиб

ПрофилегибПрофилегиб — это приспособление для сгибания профилированных деталей без деформации или нарушения формы профиля.

Используется при изготовлении конструкций из разных видов профиля:

- труба, в том числе прямоугольного сечения;

- уголок;

- швеллер;

- двутавр;

- балки или прутки и т.д.

Деформировать можно отдельные участки или всё сечение профиля. Изгиб деталей выполняется на нужную величину, вплоть до 360°. Промышленные образцы способны работать с профилем большого размера, требующим значительных усилий для изменения формы без предварительного нагрева. Ручные устройства предназначены для обработки профилей относительно небольшого размера.

Профилегибные станки способны выполнять изгиб с постоянной, переменной или знакопеременной кривизной, с симметричными или асимметричными контурами. Возможно изготовление окружностей, спиралей или иных замкнутых фигур. Также выполняется гнутье фигур с плавными переходами очертаний. Особенностью этих станков является способность выполнять сложные изгибы деталей за один проход. Такие качества содействуют распространению профилегибов в различных областях промышленности:

- энергетика;

- строительство;

- нефтехимия;

- автомобильная ;

- мебельная;

- спортивная;

- электрическая промышленность и т.д.

Процесс изготовления деталей происходит достаточно быстро и позволяет развить высокую производительность практически без отходов. Существуют полностью автоматические промышленные установки, способные работать по заданной программе. Также распространены более простые устройства, регулировка и подача материала в которых выполняются в ручном режиме. Они функциональны, но цена таких станков довольно высока. Для частного пользования подобные устройства приобретать нецелесообразно, поэтому большинство пользователей предпочитают изготавливать профилегибы самостоятельно.

Устройство и принцип работы

Процесс гнутья детали происходит по принципу приложения усилия к центральной части балки на двух опорах. Профиль прокатывается по двум роликам, между которыми сверху на него давит третий, прижимной. Его положение определяет радиус изгиба. Станок для гибки профиля представляет собой станину, на которой жестко закреплены два вращающихся ролика, обеспечивающих подачу. Сверху на заготовку давит прижимной ролик, положение которого настраивается с помощью того или иного приводного механизма. Это — наиболее распространенная конструкция с верхним прижимным роликом, которую чаще всего используют при самостоятельном изготовлении станка. Существуют и другие виды:

- станки с левым роликом, использующиеся для завивки спиралей;

- станки с нижним роликом для гибки массивных деталей с большим профилем;

- установки со всеми подвижными роликами, способные выполнять сложные операции для образования фигур с множеством изгибов разных форм.

Важно! Часто профилегибы объединяют с более распространенными конструкциями — трубогибами, полагая, что их функции одинаковы, а разница заключается только в более узкой специализации трубогибов. Однако, эти устройства по-разному воздействуют на деталь.

Отличие станков состоит в том, что трубогиб именно изгибает деталь, неподвижно закрепленную в оправке. Профилегиб воздействует на нее с помощью проката, что дает возможность изгибать протяженные по длине детали с постоянным радиусом изгиба. Трубогиб делает точечное изменение формы, а профилегиб обрабатывает деталь по всей длине, сохраняя форму сечения и предохраняя поверхность от образования складок или смятых участков.

Классификация

Существует несколько типов станков для гибки профильных деталей. Они различаются типом конструкции, уровнем сложности, мощностью и прочими возможностями. Рассмотрим их внимательнее.

Электрические

Особенностью электрических станков является подача прижимного ролика с помощью электропривода.

Подобные конструкции встречаются в крупных мастерских, так как они преимущественно имеют стационарную конструкцию, предназначенную для работы с массивными деталями.

Однако существуют и компактные варианты, приспособленные для гибки профиля малого сечения.

Такие станки успешно используются в небольших мастерских или в домашних условиях. Степень точности электрических профилегибов напрямую связана с их размером и типом контроля радиуса. Электромеханические конструкции регулируются оператором практически в ручном режиме, но более сложные образцы проходят цифровой контроль величины воздействия и отображают параметры на дисплее. Чем выше уровень, тем больше масса станка и его стоимость.

Гидравлические

Эти станки используются для гибки массивных профилированных элементов в промышленных масштабах.

Эти станки используются для гибки массивных профилированных элементов в промышленных масштабах.

Размеры и вес подобного оборудования требуют мощное бетонное основание, что допускает использование только в условиях производства.

Одним из распространенных видов продукции таких станков являются элементы систем канализации или водоснабжения.

Гидравлические станки нуждаются в подключении к сети электропитания, обслуживаются только подготовленными специалистами, имеющими соответствующий допуск. Работа с таким оборудованием исключает необходимость участия физической силы, дает качественный и точный изгиб. Эксплуатация гидравлических профилегибов отличается простотой, способностью выдавать значительную производительность, высокой скоростью получения результата.

Ручные

Ручные, или механические, профилегибы считаются доступными и простыми устройствами. Они компактны, относительно легки, допускают перемещение в пределах мастерской без участия вспомогательных механизмов. Ручные конструкции отличаются ограниченным функционалом, поскольку их работа требует участия физической силы пользователя. Кроме того, они имеют ряд недостатков:

- работа только с тонкими видами профиля;

- длительность процесса по сравнению с другими типами конструкции станков значительно увеличивается;

- слабо контролируемый радиус прогиба детали;

- сложность или невозможность выполнения нескольких изгибов заданной величины на одной детали.

Несмотря на эти недостатки, ручные конструкции являются распространенными и популярными среди домашних мастеров, поскольку обладают необходимыми свойствами для самостоятельного изготовления:

- компактные размеры;

- простота конструкции;

- доступность деталей и комплектующих;

- надежность, ремонтопригодность.

Люди, часто пользующиеся ручными профилегибами, достигают немалых успехов и выдают результаты заданной точности.

Важно! Для работ с деталями небольших размеров использование ручных станков признается наиболее рациональным и экономичным вариантом.

Ручной самодельный станок

Устройство заводского профилегиба

Устройство заводского профилегибаДля создания ручного профилегиба своими руками, необходимо определиться с размерами деталей, подлежащих обработке.

Для выполнения простейших работ используют обычную систему упоров, в которые вставляют конец профиля и, понемногу перемещая деталь, сгибают ее в нужных размерах.

Простейший вариант самодельной конструкции — бетонное основание с залитыми в него металлическими опорами.

Такие конструкции используются для работ с профилем до 20 мм. Если предстоит обработка деталей сечением более 25 мм, понадобится создание более сложной конструкции.

Потребуется прочное основание, на котором закреплены два опорных ролика. Они снабжены бортиками, высота которых соответствует размерам обрабатываемого профиля. Между ними устанавливается натяжное устройство с верхним прижимным роликом. Он изменяет свое положение при помощи натяжного устройства, регулируя при этом радиус изгиба детали. Прокат детали выполняется вручную, для чего на одном из опорных роликов устанавливается рычажный механизм вращения.

Необходимые инструменты и материалы

Для сборки самодельного профилегибочного станка потребуются:

- отрезок швеллера или двутавра большого размера (от 150 мм) длиной около 1 м;

- отрезки уголка или швеллера для сборки станины;

- ролики соответствующего размера, установленные на оси диаметром не менее 20 мм;

- звездочки и цепь для привода вращения;

- натяжной механизм — винтовой или на базе гидравлического домкрата;

- болты, гайки, шайбы;

- сварочный инвертор, электроды;

- сверлильный станок;

- болгарка, ножовка по металлу;

- измерительные инструменты — линейка, рулетка, угольник;

- обычный набор слесарного инструмента — молоток, напильник, зубило и т.д.

В зависимости от возможностей и навыков мастера могут пригодится и дополнительные инструменты или материалы, позволяющие улучшить конструкцию станка и повысить его прочность. Некоторые элементы в домашних условиях изготовить сложно, поэтому их обычно заказывают у токаря. Это относится к роликам, осям и ступицам. Если имеется возможность, следует заказать изготовление натяжного устройства, хотя бы винта и гайки с прямоугольной резьбой.

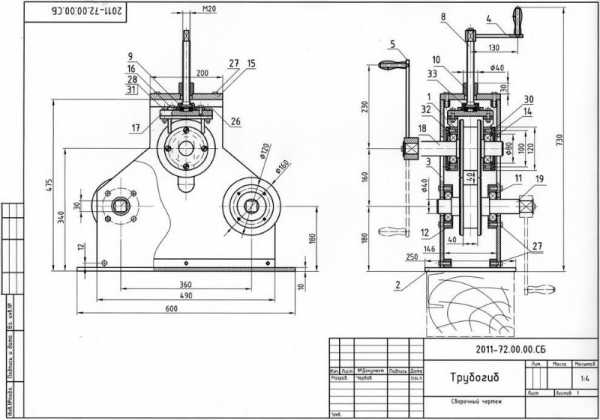

Чертежи с размерами

Размер будущего станка определяется величиной обрабатываемых деталей. Учитывая, что ручные инструменты не способны работать с профилем большого сечения, принято ограничиваться максимальным расстоянием между осями опорных роликов 500 мм (иногда меньше). Для более детального определения размеров установки используются сборочные чертежи.

Некоторые варианты:

Перед началом сборки следует определиться с конструкцией и создать собственный чертеж. Это позволит окончательно определиться с размерами деталей, уточнить некоторые рабочие моменты и исправить возможные ошибки.

Пошаговая инструкция

Порядок действий:

- изготовление станины. На опорный отрезок швеллера большого размера привариваются две поперечины для устойчивости. Затем по углам крепятся вертикальные стойки, на которых сверху крепится обвязка. Высота станины составляет 40-50 см.

- Установка опорных роликов. На горизонтальные поверхности станины устанавливаются опорные ролики в сборе (вместе со ступицами и подшипниками). Отмечаются точки крепления, сверлятся отверстия и ролики фиксируются с помощью болтовых соединений. На ступицах одна сторона проходная, позволяющая установить звездочки для цепной протяжки.

- Монтаж натяжного устройства. Существует два варианта — установка снизу и сверху. Первый способ дает экономию высоты, способствует устойчивости станка. Второй способ удобнее в эксплуатации, позволяет приложить значительные физические усилия при регулировке натяжного ролика. Оба варианта имеют свои достоинства, но отличием является тип натяжки — нижний вариант рассчитан на использование гидравлического домкрата, верхний — под винт с прямоугольной резьбой. Конструктивно они отличаются тем, что домкрат поднимает один из опорных роликов, поэтому натяжной ролик в данном случае неподвижен и жестко закреплен на станине. При верхнем расположении резьба давит на натяжной ролик, опуская его вниз.

- Установка звездочек и цепи. Необходимо следить, чтобы все три звездочки находились в одной вертикальной плоскости, иначе цепь будет слетать или порвется.

- Присоединение приводного рычага. На опорные ролики устанавливаются рычаги, с помощью которых будет производиться протяжка профиля.

Важно! Рассмотренный порядок действий может быть дополнен или изменен в соответствии с особенностями конструкции собственного проекта.

Простой в изготовлении вариант станка из тисков:

Профилегиб из автозапчастей(ступиц автомобиля):

Самодельный электрический профилегиб

Электрический профилегиб, доступный для самостоятельного изготовления, представляет собой ту же ручную конструкцию, отличие которой состоит в наличии электропривода для вращения роликов. Необходимо один из опорных роликов сделать приводным, установив на него шестерню зубчатой передачи. Она входит в зацепление с соответствующей шестерней понижающего редуктора, который соединен ременной передачей с электродвигателем. Подобным образом можно изготовить профилегиб как целиком, так и доработать имеющийся ручной вариант конструкции.

Необходимые инструменты и материалы

Для изготовления электрического трубогиба потребуются те же материалы и инструменты, которые перечислены выше. В дополнение к ним понадобятся:

- понижающий редуктор;

- электродвигатель с частотой вращения около 100 об/мин;

- натяжное устройство для ременной передачи (может быть совмещено с посадочной площадкой для двигателя).

Ни двигатель, ни редуктор самостоятельно изготовить не удастся, поэтому придется их приобретать в готовом виде.

Размеры и чертежи

Размер профилегиба с электроприводом ничем не отличается от величины ручной установки. Единственным изменением конструкции является площадка под редуктор и посадочная натяжная площадка под электродвигатель. Они могут быть установлены на станину с внутренней или наружной стороны, что определяется в процессе проектирования или по ходу сборки, если производится модернизация уже имеющегося станка. Принципиального отличия в конструкционном отношении не имеется, дополнительные элементы устанавливаются на свободный участок внутри станины.

Пошаговая инструкция по изготовлению

Порядок действий при сборке профилегибов с электроприводом практически не отличается от уже рассмотренной технологии создания ручного станка.

Порядок действий при сборке профилегибов с электроприводом практически не отличается от уже рассмотренной технологии создания ручного станка.

Отличием является установка редуктора и электродвигателя.

Оба узла крепятся на нижней части станины, кинематически соединяются в соответствии с особенностями конструкции.

Если используется сборка двигатель-редуктор, конструктивно выполненная как единый узел, задачей мастера станет лишь фиксация в определенном положении и соединение зубчатой передачей с опорным роликом. При использовании отдельных узлов сначала производится монтаж и соединение с роликом редуктора, после чего устанавливается электродвигатель и с помощью ременной передачи соединяется с редуктором.

Необходимо установить кнопку пуск-остановка, расположенную на видимой части станка, удобной для использования в случае возникновения экстренной ситуации.

Самостоятельно изготовить профилегиб могут только люди, имеющие опыт и навыки пользования слесарным инструментом и сварочным аппаратом. Если возникают сомнения в результате, лучше приобрести готовый станок или выйти из положения иным способом. Приобретение готового станка обойдется недешево, но, если планируется большой объем работы, расходы могут оказаться не слишком большими, а экономия времени — более предпочтительной, чес изготовление самодельного станка с непредсказуемым результатом.

2lzz.ru

Делаем профилегиб станок своими руками

При изготовлении металлоконструкций из профильных труб необходимость в их сгибании возникает часто. Арочные перекрытия, каркасы теплиц, элементы детских площадок — вот лишь небольшой перечень объектов, требующих монтажа скруглённых профилей. На производстве для получения труб с заданным радиусом кривизны используют специальное оборудование. Учитывая громоздкость и высокую стоимость таких станков, для нерегулярного использования в бытовых целях их приобретение нецелесообразно. Для домашней мастерской или гаража профилегиб можно изготовить своими руками. Всё, что для этого понадобится, найдётся в той же мастерской или отыщется по гаражам друзей и знакомых. Заинтересовались такой конструкцией? Тогда облачайтесь в рабочую одежду и беритесь за дело!

Профилегибочный станок. Для чего он нужен?

Универсальный производственный гибочный станок

О назначении профилегибочного станка говорит его название. Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

- сгибание металлического прутка или арматуры, включая заготовки из пружинистой стали;

- гибка профильного металлопроката квадратного или прямоугольного типа;

- получение колен из круглых труб или их сгибание под нужным углом;

- скругление деталей любой длины из сортового проката (уголки, двутавры, швеллеры).

Существует несколько моделей гибочных станков. Одни позволяют прилагать усилия только на определённом участке заготовки. Другие прокатывают трубу между роликами, осуществляя давление по всей длине. Почему-то именно последние получили у специалистов название «профилегибы», хотя и те и другие напрямую относятся к оборудованию одного типа. Кстати, прокатывание заготовки позволяет без предварительного нагрева получить изделие сложной конфигурации, причём изгибы можно сделать под углом от 1° до 360° в произвольных плоскостях.

Профилегиб прокатного типа

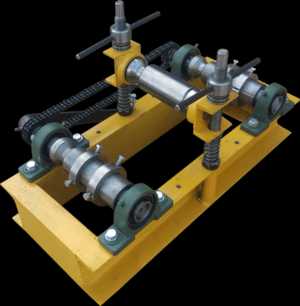

Так же, как и промышленные аналоги, самодельные профилегибы имеют электрический привод или работают на мускульной тяге. Разумеется, использование электродвигателя позволяет не только облегчить процесс обработки заготовок, но и значительно его ускорить.

Классификация профилегибов

В зависимости от типа привода, который, в свою очередь, непосредственно влияет на мощность и производительность станка, профилегибы разделяют на несколько типов.

Гидравлические станки

Профилегибочный станок с гидравлическим приводом. Мощный и очень дорогой

Гидравлические трубогибы представляют собой промышленное оборудование, поэтому имеют высокую мощность и предназначены для стационарной установки. Такие агрегаты используют преимущественно в условиях мелкосерийного и серийного производства, когда требуется получить большое количество однотипных заготовок. Гидравлический привод полностью снимает нагрузку с оператора, предоставляя ему возможность управления станком нажатием кнопок.

Достоинства гидравлических станков:

- высокая скорость работы;

- полное отсутствие ручного труда;

- простота эксплуатации;

- возможность изгиба профиля большого сечения.

К недостаткам устройств этого типа относится высокая стоимость, стационарная конструкция и сложность, обусловленная применением гидравлического привода.

Электрические профилегибы

Электрический профилегиб с винтовой передачей. Недорого и функционально

Гибочные станки, использующие электромоторы, также представляют собой стационарное оборудование, поскольку требуют подключения к электрической сети. Электропривод обычно сочетается с винтовой передачей, что удешевляет стоимость оборудования, однако и делает невозможным изгиб профилей большого сечения. Именно поэтому такие станки встречаются на небольших предприятиях и даже в частных мастерских. Кстати, существуют конструкции самодельных устройств с электрическим приводом, которые функционируют никак не хуже заводских аналогов.

Достоинства электрических профилегибов:

- относительно низкая стоимость;

- скорость обработки заготовок;

- простота конструкции;

- высокая точность сгибания;

- возможность применения цифровых технологий управления станком.

К недостаткам можно отнести всё то же отсутствие мобильности и невозможность сгибания профилей увеличенного размера.

Ручные станки

Ручной профилегиб. Дешёвый, мобильный вариант

Ручное гибочное оборудование отличается простотой, компактностью и низкой стоимостью. Благодаря несложной конструкции с приводными валиками и подвижным роликом, работа с профилегибами этого типа не требует никакой квалификации. При необходимости станок можно легко перенести к месту монтажа, а доступная цена подобных устройств обуславливает их широкое применение в домашнем хозяйстве. Конечно, конструкция не лишена и недостатков:

- нет возможности точно контролировать радиус изгиба;

- увеличенное время обработки заготовок;

- высокие физические нагрузки на оператора;

- обработка профилей с небольшим поперечным сечением.

Преимущества и простота конструкции ручных профилегибов делают их привлекательными для изготовления в кустарных условиях, поэтому такие станки получили огромную популярность у домашних умельцев. Кстати, ручные гибочные приспособления можно перенести в среднюю категорию, при необходимости дополнив конструкцию электрическим приводом.

Конструкция и принцип действия гибочных агрегатов

Конструкция простейшего профилегиба прокатного типа

Основными элементами профилегибочного станка являются валы, закреплённые на прочной металлической станине. При этом пара прокатных валиков отвечает за продольное перемещение заготовки, а подвижный ролик обеспечивает нажатие на деталь. В зависимости от конструкции агрегата, усилие прижима регулируют в широких пределах при помощи винтовой пары, домкрата или гидравлического механизма. Прокатные валики приводятся в действие при помощи электродвигателя или вручную. Последний вариант применяется на небольших приспособлениях и чаще всего повторяется умельцами в домашних условиях.

Кроме этого, существуют и другие конструкции профилегибов:

- агрегаты с левым подвижным роликом используют для получения спиралей. Чаще всего такие станки оснащаются ЧПУ и позволяют сгибать детали, точно контролируя градиент гибки;

- станки с подвижными нижними валами сгибают габаритные заготовки, поэтому оснащаются гидравлическим приводом. Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали;

- модели, в которых все ролики являются подвижными, представляют собой элиту профилегибочного оборудования и могут работать с деталями любой конфигурации и толщины.

Основным отличием профилегибочных станков от другого трубогибочного оборудования заключается в том, что конфигурация заготовки меняется не загибом вокруг неподвижного ролика, а методом холодного проката. Это позволяет изменять конфигурацию заготовок любого сечения и длины. Подобная конструкция и послужит основой для самодельного станка, который мы предлагаем сделать самостоятельно.

Схема, которая показывает принцип работы прокатного трубогиба

Необходимые инструменты и материалы

Для изготовления станка для гибки профильных труб понадобится достаточно большое количество деталей, однако это не значит, что все позиции из списка придётся покупать. Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

- уголки или профильные трубы для изготовления корпуса станка;

- швеллеры или металлопрофиль крупного сечения для основания станины;

- заготовки для изготовления валов и ролика;

- цепь;

- натяжитель цепи;

- приводные звёздочки;

- корпуса подшипников;

- подшипники;

- гидравлический домкрат или винтовая передача;

- ручка приводного вала;

- пружины — при использовании домкрата;

- болты и гайки.

Большинство деталей для изготовления самодельного профилегиба найдётся в каждом гараже

Инструмент, который понадобится в процессе работы, найдётся у каждого мастера:

- угловая шлифовальная машина;

- электрическая дрель;

- набор свёрл по металлу;

- молоток;

- сварочный аппарат;

- набор рожковых и торцевых ключей.

Единственная трудность, с которой придётся столкнуться, это изготовление приводных валиков и нажимного ролика. Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Всё, что понадобится для изготовления профилегиба

Механизм цепной передачи можно позаимствовать от привода газораспределительного механизма автомобильных двигателей, а корпуса подшипников (и сами подшипники) — из старой сельхозтехники.

Варианты изготовления ручных профилегибочных станков

Чтобы изготовить профилегибочный станок, необязательно в точности повторять существующую конструкцию. Намного проще создать устройство по собственным чертежам, исходя из того, что есть под рукой. Это позволит сэкономить время и деньги и даст возможность сконструировать приспособление, которое идеально подойдёт как по назначению, так и по месту для установки. Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Чертёж трубогиба с радиальным воздействием на заготовку

Одна из конструкций позволяет выполнять радиальное сгибание прямоугольных профильных труб благодаря использованию двух роликов, один из которых является подвижным, а другой — опорным (направляющим). Деформация заготовки по нужному радиусу осуществляется нажатием и перемещением рабочего ролика вокруг направляющего. Корпус устройства изготавливают из стального листа толщиной до 8 мм и металлических уголков. Чтобы избежать непроизвольного смещения заготовки, перед сгибанием её зажимают между неподвижным роликом и специально установленным упором.

Самодельный прокатный станок для гибки для профильных труб

Более универсальным является станок прокатного типа, конструкция которого описана выше.

Кроме того, существуют и другие, по-настоящему простые конструкции, позволяющие сгибать трубы по шаблону. К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

Приспособления для гибки труб по шаблону

При изготовлении ручного станка следует учесть некоторые моменты:

- чтобы при сгибании габаритных заготовок профилегиб не опрокидывался, его станину делают устойчивой и массивной. Лучшим материалом для изготовления можно считать швеллер или двутавровую балку;

- вальцы станка должны иметь низкую шероховатость и повышенную твёрдость. Лучше, если их конфигурация будет повторять форму профилей самых используемых размеров;

- конструкция корпуса должна обеспечивать изменение расстояния между осями приводных валов. Увеличенная дистанция позволит прокатывать заготовки с большим поперечным сечением, тогда при уменьшении межосевого расстояния можно будет получать изгибы малого радиуса;

- рычаг привода должен обеспечивать лёгкость вращения при работе, поэтому его не следует делать слишком коротким.

Большинство соединений при изготовлении профилегиба выполняют при помощи сварочного аппарата. Тем не менее, полностью обойтись без болтовых соединений не удастся — подвижные элементы конструкции крепятся именно таким способом.

Изготовление прокатной конструкции своими руками

Для самостоятельного изготовления рекомендуем воспользоваться наиболее распространённой конструкцией профилегибочного станка с двумя нижними валами и нажимным роликом. Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

Чертежи устройства

Как уже говорилось, профилегиб лучше спроектировать самостоятельно, исходя из собственных условий и предпочтений. В работе можно ориентироваться на чертежи станков, которыми с удовольствием делятся изготовившие их мастера.

Инструкция по сборке

- Изготовление приводных (опорных) валов и ролика. Эту работу лучше доверить токарю, после чего детали необходимо закалить.

Изготовление валов и опорных колец придётся доверить токарю

Можно изготовить цилиндрические валики без проточек под профильные трубы. В таком случае на каждый вал изготавливают по два ограничительных кольца. Такие цилиндрические насадки устанавливают с учётом ширины заготовки и фиксируют при помощи болтов.

- Подшипники устанавливают в обоймы. Если нет возможности использовать заводские детали, то их можно также выточить на токарном станке.

Опоры валов с установленными подшипниками

- На валы примеряют звёздочки и определяют расположение шпоночных канавок. Пазы под шпонку можно нарезать при помощи дрели и напильника или дремеля.

Шпоночный паз можно сделать дрелью

- В ограничительных насадках сверлят отверстия и нарезают резьбу под зажимные болты.

Резьба для фиксации ограничительных колец

- Изготавливают площадку для установки прижимного ролика. Для этого берут толстую металлическую пластину или швеллер, в котором сверлят по две пары отверстий для крепления обойм с подшипниками. Кроме того, на обратной стороне будет установлен гидравлический домкрат, поэтому в некоторых случаях придётся срезать одну полку швеллера.

Опорная площадка верхнего ролика

- Прикручивают прижимной вал и приваривают к площадке проушины из гаек М8 для крепления пружин.

- При помощи сварочного оборудования изготавливают опорные ноги и станину. Особое внимание следует уделить той части корпуса, в которой будет находиться опорная площадка верхнего ролика. Уголки, которые будут её формировать, должны быть ровными, а при их монтаже следует тщательно соблюдать геометрию, используя измерительное оборудование.

Станина с установленной площадкой верхнего ролика

- Площадку с установленным роликом подвешивают на пружинах к верхней поперечине станины.

Пружины дадут возможность приводить домкрат в начальное положение

- В опорной раме сверлят ряд отверстий, которые будут обеспечивать переменное расстояние между валами. Важно точно выдерживать расстояния, поскольку при смещении подшипниковых узлов перпендикулярность установки будет нарушена, вследствие чего заготовку будет зажимать в процессе прокатки.

- Устанавливают опорные валы. Монтируют ведомую и ведущую звёздочки и приводную цепь.

Монтаж приводных валов и звёздочек

- В опорной раме станины прорезают паз под натяжной ролик. Натяжитель устанавливают на станок и устраняют провисание цепи.

Натяжитель позволит избежать провисания цепи

- Из стального прутка диаметром 20 мм изготавливают ручку привода станка. На ту её часть, за которую держат рукой, монтируют отрезок металлической трубки, смещение которой ограничивают большой шайбой, приваренной к торцу ручки.

Правильно изготовленная ручка не будет натирать руки

- На верхнюю площадку устанавливают домкрат и фиксируют его при помощи болтов и гаек.

Установка домкрата — финальная стадия работы

- Проводят испытания станка на отрезке профильной трубы. Для этого заготовку укладывают на нижние валы и прижимают к ним при помощи домкрата. Вращением ручки устройство приводят в действие. Пробуют различное усилие прижатия и его влияние на радиус закругления детали.

После того как профилегибочный станок будет испробован, его следует очистить от ржавчины, обработать антикоррозионным составом и покрасить. Тем самым вы сможете защитить металл от влаги, а приспособление получит законченный, эстетичный вид.

После окрашивания станок приобретает законченный вид

Видео: самодельный профилегиб в действии

Изготовленный по нашей инструкции профилегибочный станок способен выполнять те же функции, что и промышленное оборудование. С той минуты, когда вы запустите аппарат, сгибание профильных труб при помощи физической силы и кустарных способов останется в прошлом. Скорость и качество изготовления металлоконструкций отныне переходит на новую ступень. Это тот уровень, при котором ваши изделия будет невозможно отличить от заводской продукции, та степень мастерства, когда построенные сооружения станут невольными свидетелями вашего умения и трудолюбия.

postroika.biz

Профилегиб своими руками: чертежи, размеры, (35 фото)

Самодельный станок для изгибания стальных профилей, профилегиб своими руками: чертежи и размеры приспособления.

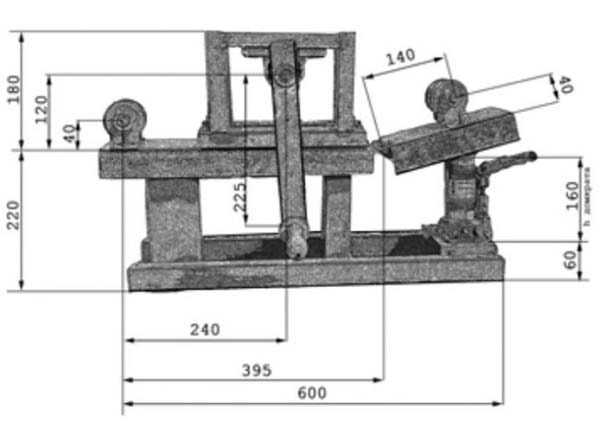

Станок имеет конструкцию сделанную из швеллера и профтурбы с катком на шарнире и гидравлическим домкратом.

Внешнее кольцо подшипника в данной конструкции является прижимной поверхностью.

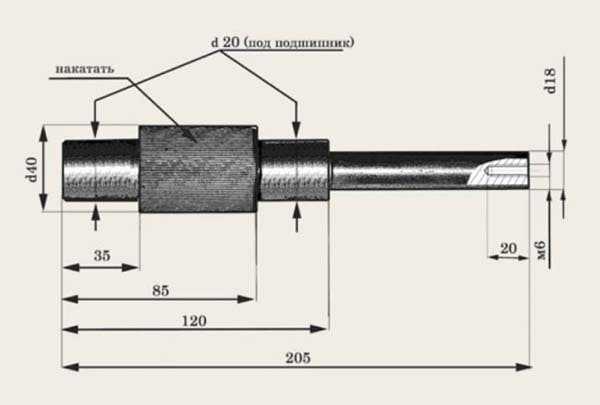

На фото показан протяжной вал, он выточен у токаря.

Размеры притяжного вала.

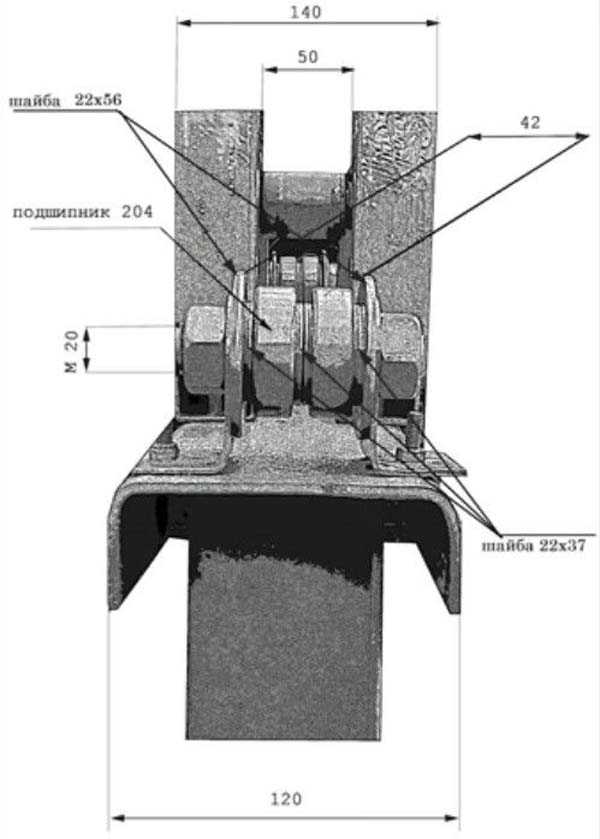

Понадобились четыре подшипника 204.

Использован гидравлический домкрат, метизы и крепежи, а также шпилька М20, шайбы 22 х 37 и 22 х 56 мм.

В этой конструкции шайбы выполняют функцию бортиков-ограничителей, при этом можно обойтись без боковых упоров.

При этом сохраняется возможность изменять геометрию прижимных роликов для различных профилей, для этого можно набрать несколько шайб.

Все готовые сваренные части станка соединяются между собой без сварки, с помощью болтов.

Процесс выгибания профиля довольно прост, с каждым проходом нужно немного поднять домкратом часть станка.

На фото: размеры станка профилегиба.

Вот такой станок профилегиб изготовил умелец своими руками.

Автор самоделки: Evgenich.

sam-stroitel.com

как сделать станок для проката профильной трубы своими руками, чертежи профилегибочного станка

Агрегат для гибки металлического профиля, труб, прокатных погонных изделий разного сечения называется профилегиб. В зависимости от сложности поперечного сечения профиля применяются ролики с простой боковой поверхностью, или ее растачивают под уголок, двутавровую балку, швеллер, тавр. Это делается так, чтобы она повторяла вид сечения на торце обрабатываемого фасонного проката.

Принцип работы станка

При помощи гидравлики обеспечивается общее усилие прижима, так происходит деформация металлических профилей большой толщины. Трубогибы в заводских условиях дают усилие больше 8 тонн, этот показатель влияет на выбор управления станка: ручной или электрический. Устройства с принудительным и ручным прижимом изгибают прокат, обеспечивая деформацию металла в холодном виде. Изгибающее воздействие в различных станках отличается направлением:

- Прижимающий вал движется в направлении вниз. Схема с верхним расположением вала востребована при работе профилегибочного оборудования с электрическим управлением. В станках с домкратом такое направление перемещения рабочего вала используется редко.

- Рабочий вал движется снизу вверх, а боковые ролики закреплены в статической неподвижности. Такая схема используется в агрегатах с гидравлическими домкратами, перемена положения происходит при перемещении центрального валка.

Эти две рабочие схемы одинаково эффективны, хотя отличаются расположением рабочих и вспомогательных валов, а также типом прижимающего устройства.

Самодельный гибочный агрегат

В мастерской чаще всего конструируют и собирают профилегибочный станок своими руками. Чертежи делают для агрегата, рассчитанного на металлический профиль, который в сечении имеет диаметр 6 см и меньше, так как загибание мощного проката требует профессионального электрического гидропривода.

В мастерской чаще всего конструируют и собирают профилегибочный станок своими руками. Чертежи делают для агрегата, рассчитанного на металлический профиль, который в сечении имеет диаметр 6 см и меньше, так как загибание мощного проката требует профессионального электрического гидропривода.

Выбор конструктивов и материалов

Материалы подбирают с учетом из работоспособности. Для основания берут балки, которые не выгнуты, ржавчина на них может занимать площадь не более 10%. Чтобы работу не пришлось прерывать на поиски недостающих материалов, готовят элементы заранее:

- подшипниковые узлы с запрессованными катающимися роликами;

- швеллер, его нужно брать № 100 или 80;

- монолитные валы из стали, диаметр которых не меньше 80 мм;

- прут из металла диаметром 12 мм;

- стальная полоса по толщине 5 мм и больше;

- велосипедная цепь или цепь ГРМ от «жигулевской» шестеренки;

- граверные и простые гайки, шайбы, болты М20, длина последних 60 мм.

Для изготовления станины режут два куска от швеллера длиной 20 см (для поперечных направляющих) и две заготовки по 70 см (для продольных стоек). На торцах двух последних заготовок формируют угол 70˚ с помощью болгарки.

Первоначальный этап

Чтобы установить подшипниковые узлы, вверху продольных стоек делают разметку отверстий для их крепления. Для этого применяют керн и отмечают, где будут располагаться болты. После этого подшипники убирают в сторону, а в отмеченных местах сверлят отверстия при помощи электрической дрели, используя сверло по металлу.

Размеры и местоположение боковых креплений на чертеже не отмечается, а выбирается по месту изготовления, эти параметры зависят от размеров валов, которые подготовлены для установки в конструкцию. Сквозные отверстия сверлят в креплениях, они предназначены для постановки вала. Края отверстий укрепляют дополнительными накладками, изготовленными из металлической полосы так, чтобы толщина прохода (стенки) была 10 мм.

От швеллера отделяют болгаркой кусок, равный ширине вала, его торцы формируют под 45˚. Он нужен для того, чтобы изготовить прижимной узел. Собирают остов для крепления вала из верхней перекладины и двух боковых стоек в виде буквы П. Оставшийся швеллер используют для вырезания двух отрезков по 50 см, чтобы изготовить направляющую конструкцию.

Основной цикл изготовления

Чтобы подготовить элементы, соединяемые с помощью болтов, от стальной полосы отрезают два куска. Их рассчитывают так, чтобы они свободно помещались в полость швеллера. Для болтов М12 в кусках пластин сверлят отверстия соответствующего диаметра, отступая от краев на расстояние 10 мм. Готовые детали помещают внутрь швеллера и приваривают.

Чтобы подготовить элементы, соединяемые с помощью болтов, от стальной полосы отрезают два куска. Их рассчитывают так, чтобы они свободно помещались в полость швеллера. Для болтов М12 в кусках пластин сверлят отверстия соответствующего диаметра, отступая от краев на расстояние 10 мм. Готовые детали помещают внутрь швеллера и приваривают.

Подготовленные продольные и поперечные части соединяют сваркой, получается станина профилегибочного станка. В процессе сборки в конструкцию из верха и двух боковин вставляют вал. К станине варят направляющие вертикальные отрезки швеллера, которые были подготовлены на начальном этапе сборки, по ним будет двигаться прижимной механизм.

В верхней части прижимного устройства сверлят отверстие 22 мм для болта М20. Конец болта свободно входит в отверстие, но не выпадает из него, для этого на конце делают напайку с помощью сварки. Направляющие для передвижения каретки делают их двух отрезков швеллера, длина заготовок равна расстоянию между полозьями. Отверстия в перекладинах выполняют точно, чтобы они совпадали с просверленными ранее в направляющих деталях прогонов. Отверстие в центре сверлят в соответствии с диаметром гайки, затем ее приваривают поверх.

Для крепления перекладины верха предусмотрено болтовое соединение, метизы вставляют в нее. Затягивают болты с применением граверных гаек. Сверху основания рамы крепят подшипниковые узлы, а на них располагают стационарные валы. Узлы подшипников закрепляют болтами через отверстия с применением граверных гаек.

Чтобы соединить ступицу с шестеренками, ее приваривают под цепью. Диаметр ступицы должен соответствовать этому размеру у шпиндельного вала. На ней проваривают выступ в виде борозды, а на поверхности вала протачивают проход в виде канавки, при установке они должны совпадать. Иногда в целях упрощения ступицы наваривают на вал. Затем шестерни надевают на шпиндели и закрепляют двумя гайками: контргайкой и основной.

Заключительные работы

В средней части направляющей балки, поставленной вертикально, под воротом приваривают ось для шестеренки и ворота. Работа выполняется со стороны установленных шестеренок. Ось располагается по отношению к направляющим так, чтобы цепь в случае необходимости можно было снять, а в рабочем положении она была натянутой.

В средней части направляющей балки, поставленной вертикально, под воротом приваривают ось для шестеренки и ворота. Работа выполняется со стороны установленных шестеренок. Ось располагается по отношению к направляющим так, чтобы цепь в случае необходимости можно было снять, а в рабочем положении она была натянутой.

К стальной полосе размером около 50 см приваривают пруток, который будет служить ручкой. Получается ворот, к которому со второго конца приваривают ступицу. Для ее изготовления берут остаток трубы, при этом получается, что диаметр ступицы равен внутреннему размеру шестеренок.

Шестерню напрессовывают на рукоятку ступицы, она служит для намотки цепи, для такой работы используют тиски. Чтобы ускорить процесс прессовки, разогревают шестеренку до 120˚, от этого посадочное отверстие расширится, а после надевания уменьшится, и шестерня получит плотную посадку.

Заканчивают сборку прижимного узла изготовлением своеобразной ручки, для этого на конце болта сверлят отверстие, куда вставляют отрезок металлического прутка. Перед тем как накинуть цепь на все три шестеренки, крепят ступицу на подготовленной заранее оси и затягивают контргайкой. Получается редуктор для того, чтобы передавать момент кручения от рукоятки.

После окончания работ станок окрашивают масляными составами для предупреждения ржавчины и коррозии от окружающей атмосферы. Те части агрегата, которые взаимодействуют между собой поверхностями или трутся в процессе работы, не окрашиваются.

Особенности чертежей

Перед тем как сделать профилегиб своими руками, чертежи, размеры просчитывают самостоятельно или берут из интернета или печатных изданий. В таком случае нужно основательно разобраться в конструкции, так как неудачные схемы приведут к расшатыванию станины со временем и нарушению заданных параметров изгиба профиля. Иногда неточно установленные валы способствуют выкручиванию профиля или получению угловатого радиуса.

По готовым чертежам можно делать станину, располагать валы, крепить направляющие полозья для каретки и готовить редуктор на валу. Для выбора поверхности валиков такие информационные схемы подходят только в том случае, если они предназначены для изгибания именно такого профиля, как у мастера. Но помимо конфигурации, прокатные балки отличаются размером сечения, толщиной полки и другими параметрами (достаточно обратиться к сортаменту). Чертеж без изменений можно применять только в случае, если он:

- не содержит ошибок технического характера, для этого нужно обратиться к опытному механику, он определит работоспособность выбранной схемы;

- техническая сторона описания разработана подробно, понятна сборка, чертеж снабжен обширной размерной сеткой, указаны все методы крепления, вычерчены сборочные узлы с разрезами и предусмотрено взаимодействие рядом расположенных элементов;

- конструкция станка не требует применения малоизвестных материалов и узлов, которые нет возможности купить или заказать.

На основе готовых чертежей мастер может исправить некоторые положения, подогнав схемы под индивидуальные условия. При выполнении сборочных схем обращают внимание на такие вопросы:

- конфигурация поверхности опорных и ответных роликов определяется с учетом формы фасонного сечения проката, а не только с размером на торце;

- некоторые виды проката, например, уголок или швеллер удачно гнется, если при установке в агрегат учитывается направление изгибания (полка располагается вниз или вверх).

Особенностью выбора боковой поверхности роликового диска является то, что требуется максимально уменьшить возможность вырывания профиля, его выкручивание, в результате не должно быть смятых полок. Это важно не только для мелкого сечения, но и крупные профили с толстыми полками не выдерживают нагрузки. Поэтому конструктиву бока ролика уделяют внимание при разработке.

Рекомендации по разработке боковых сторон

Профиля относительно простого сечения, например, квадратного или круглого (трубы) не требуют усложнения боковых плоскостей. В таком случае наружность выполняется плоской и ровной, а если гнут сложные сечения, то выбирают следующие решения:

- Круглая или овальная форма прутка диктует формирование на боковой плоскости ролика канавки или своеобразного желоба с сечением соответствующего вида.

- Для изгибания профиля прямоугольного или квадратного сечения без выступающих полок боковую наружность дисков делают правильной прямоугольной формы с бортиками. При этом толщина диска выбирается с учетом того, что наружные размеры проката точно входят во внутреннее пространство между бортами, которые прочно удерживают изделие.

- Если нужно гнуть уголок так, что у полученной арки внутренняя сторона профиля будет снаружи (гнутье по наружной стороне), то поверхность рабочего диска выполняется плоской, но ставится борт для удерживания. Опорный диск делается с плоской наружностью, а диски сдвигаются один от другого на расстояние толщины полочки уголка.

- В случае гнутья уголка по внутренней стороне, рабочий ролик изготавливается плоским, а борта предусмотрены на дисках стационарных валов.

- При изгибании швеллера ситуация почти аналогична варианту с уголком. Гнутье по наружной стороне требует выполнения борта на плоскости рабочего ролика, при этом стационарные диски делают плоскими. Обратное гнутье требует удерживающих бортов на опорных дисках, а рабочий выполняют с плоской наружностью.

- Для работы с двутавровой балкой поперечное боковое сечение рабочего и стационарных дисков делают по размеру таким, что соответствует внутреннему размеру между полками профиля. Торцы дисков должны плотно помещаться внутри двутаврового профиля и предупреждать его деформацию.

- Чтобы сделать арку из двутавровой балки, в которой снизу и вверху будут полки (гнутье поперек полок), требуется выполнить сложную конфигурацию на боковых плоскостях ролика, при этом на опорном и движущемся ролике выполняют по два борта.

Профилегибочный агрегат, универсальный для всех видов профилей, сделать не удастся. Вариантом для мастерской, которая предлагает гибочные услуги, станет изготовление отдельных комплектов из трех дисков, крепящихся к валам болтовым соединением и заменяющихся другими при необходимости.

pochini.guru

Как своими руками по чертежу с размерами сделать ручной профилегиб

Для равномерной гибки металлического проката с различным профилем сечения применяют профилегиб – станок с устройством из комплекта вальцов. От обычного трубогиба профилегибочный станок отличает возможность делать арочные заготовки из фасонного погонажа металлических профилей, например, тавра, двутавра, швеллера, уголка и других форм. Помимо этого, торцевая поверхность прижимающих вальцов отличается характерным сечением, которое применяется только для определенного вида проката.

Для равномерной гибки металлического проката с различным профилем сечения применяют профилегиб – станок с устройством из комплекта вальцов. От обычного трубогиба профилегибочный станок отличает возможность делать арочные заготовки из фасонного погонажа металлических профилей, например, тавра, двутавра, швеллера, уголка и других форм. Помимо этого, торцевая поверхность прижимающих вальцов отличается характерным сечением, которое применяется только для определенного вида проката.

Типы профилегибов

По способу осуществления прижима вальцов различают профилегибы:

- гидравлические станки;

- простые ручные приспособления.

По типу передвижения металлического профиля на вальцы профилегиба применяют:

- ручную подачу;

- подачу с электрическим приводом.

Гидравлический прижим обеспечивает прочное закрепление, что дает возможность изгибать профиль значительной толщины. В качестве примера можно привести профилегибы профессиональной сборки в условиях завода, которые работают с домкратами, создающими усилие свыше 8 тонн. Работа профилегибочных станков с любым способом подачи и закрепления вальцов является эффективной, отличие возникает только в целесообразности использования того или иного типа.

Принцип работы профилегиба

Работа заключается в механическом воздействии на металл для его холодной деформации. Разные станки воздействуют на профиль при помощи определенной направленности механического усилия:

Вал для прижимания заготовки движется по направлению сверху вниз. Такое воздействие заложено в основе работы многих гибочных станков, применение силы домкрата в большинстве случаев не требуется.

Вал для прижимания заготовки движется по направлению сверху вниз. Такое воздействие заложено в основе работы многих гибочных станков, применение силы домкрата в большинстве случаев не требуется.- Прижимной вал профилегиба работает по направлению снизу вверх, и сила давления действует так же. Этот простой принцип работы применяется в устройствах с применением гидравлического домкрата. Характерно движение серединного вала, а самые боковые валы остаются стационарно неподвижными.

Работа профилегибочного станка по обоим принципам сама по себе является эффективной.

Конструкция самодельного гибочного станка на чертеже

Для изготовления профилегиба своими руками чертежи просто необходимы. Сборка станины и расположение валов нельзя сделать самому «на глазок», так как гибка профиля отличается тем, что нужно выдерживать размер, радиус. В неправильном расположении узлов кроется опасность выпуска бракованных арочных конструкций, которые придется еще раз пропускать через вальцы для исправления.

Помимо неправильного радиуса, есть опасность скручивания профиля, если продвижение заготовки не выровнено в одной плоскости. Как изготовить чертежи можно посмотреть на видео, но актуальным такое копирование будет только в случае:

- если чертежи предназначаются именно для гнутья того вида профиля, что требуется гнуть на самодельном станке, причем даже материал должен совпадать;

- если предлагаемая схема в интернете или другом информационном поле технически совершенна и будет работать, для этого следует досконально разобраться в конструкции или показать чертеж ручного профилегиба специалисту;

- если искомый чертеж содержит описание технологического процесса сборки, а изображения на чертеже имеют все размеры, сечения, диаметры, информацию о расположении узлов и деталей;

- если детали, заготовки и узлы чертежа имеются в свободной продаже, и не возникнет сложностей с их изготовлением или поиском аналогов для самодельного станка.

Изготовление самодельных схем

Чаще всего те мастера, которые изготавливают гибочный станок для профиля своими руками, стараются разработать свои чертежи для работы. При черчении узлов, деталей учитывают вышеизложенные принципы составления схем, а для основы берут готовую конструкцию. При этом проектируют детали и заготовки, которые легко доступны в продаже и без проблем изготавливаются своими руками.

Вальцы или ролики, пропускающие профиль, должны иметь торцевые поверхности, повторяющие сечение профиля, который будет допущен к обработке гнутьем. Для некоторых профилей, например, уголок или усеченный тавр учитывается направление требуемого изгиба, например, в сторону полки или по внутреннему ребру жесткости. Некоторые специалисты при изгибании полого профиля наполняют его сыпучим материалом, песком, концы при этом закрывают заглушками. Эта процедура помогает избежать сминания или разрыва сечения при прохождении через вальцы.

С учетом типажа своего изгибаемого профиля

Рабочие поверхности вальцов, через которые проходит заготовка профиля в процессе изгибания, выполняются своими руками в полном соответствии с сечением проката. Для сложных конфигураций желательно повторить все мельчайшие элементы конструкционных особенностей. Выработаны стандартные формы торцевых поверхностей роликов для:

трубы круглого или овального сечения, арматуры, прута – в форме желоба по диаметру профиля или круглой канавки по форме изделия;

трубы круглого или овального сечения, арматуры, прута – в форме желоба по диаметру профиля или круглой канавки по форме изделия;- квадратной или прямоугольной трубы — в виде правильного сечения соответствующей формы с размерами по внешним габаритам проката;

- уголка для гибки по наружной стороне (когда снаружи арки окажется внутренняя сторона уголка) – торец вальца делается плоским, предусмотрен удерживающий кант в виде борта;

- в предыдущем случае изгибающий и прижимающий элементы должны работать в паре, так, что борт первого четко прижимал металлическую полку к боковой поверхности другого;

- уголка, если гибка осуществляется по внутренней поверхности, тогда удерживающий борт располагается на опорном ролике, а изгибающий имеет плоский торец;

- швеллера, который гнется так же, как и уголок, для него применяется похожая система;

- двутавра – по принципу гладкой торцевой поверхности вальцов, и поперечным сечением, равным по размеру внутреннему габариту профиля, чтобы ролик при пропуске профиля проходил внутри проката.

Последовательность сборки профилегиба с ручной подачей

Этот станок после комплектации и запуска сможет изгибать трубы, у которых диаметр не более 60 мм.

Материалы для работы

Для устройства гибочного станка своими руками понадобятся:

готовые подшипниковые узлы, в которых подшипники уже запрессованы;