Станки по дереву для домашней мастерской: фото, чертежи, видео

Дерево – самый практичный и натуральный материал, из которого можно сделать предметы быта, мебель и даже детские игрушки. К тому же много жилых и нежилых строений возводится именно из древесины. Поэтому многие «самоделкины» не прочь иметь станки по дереву для домашней мастерской. Их можно приобрести в специализированном магазине или сделать самостоятельно из подручных материалов. Поговорим более подробно о втором методе обустройства собственного уголка для работы.

Красивый самодельный станок для работы с древесинойЧитайте в статье

Станки по дереву для домашней мастерской: особенности и разновидности

Разнообразие станков по дереву для домашней мастерской широко. У каждого есть свое назначение и способы сборки самодельного варианта. Среди всех вариантов встречаются узконаправленные и с большим количеством функций, но со скромными размерами:

- Универсальные бытовые. Это мини-приспособления для обработки элементов из древесины.

Используются дома или на приусадебном участке. Такой небольшой агрегат выполняет одновременно несколько функций, поэтому пользуется большой популярностью у «самоделкиных».

Используются дома или на приусадебном участке. Такой небольшой агрегат выполняет одновременно несколько функций, поэтому пользуется большой популярностью у «самоделкиных».

- Многофункциональный для собственной столярной мастерской. Можно использовать в небольшом производстве.

- Для создания деревянных изделий методом точения используют токарные станки. Есть компактные варианты, которые не займут много места в гараже.

- Для выпуска дверей и окон применяют фрезерные модели.

- Чтобы обстругать доски понадобится рейсмусовый станок.

- Копировально-фрезерные применяются для создания изделий необычных форм.

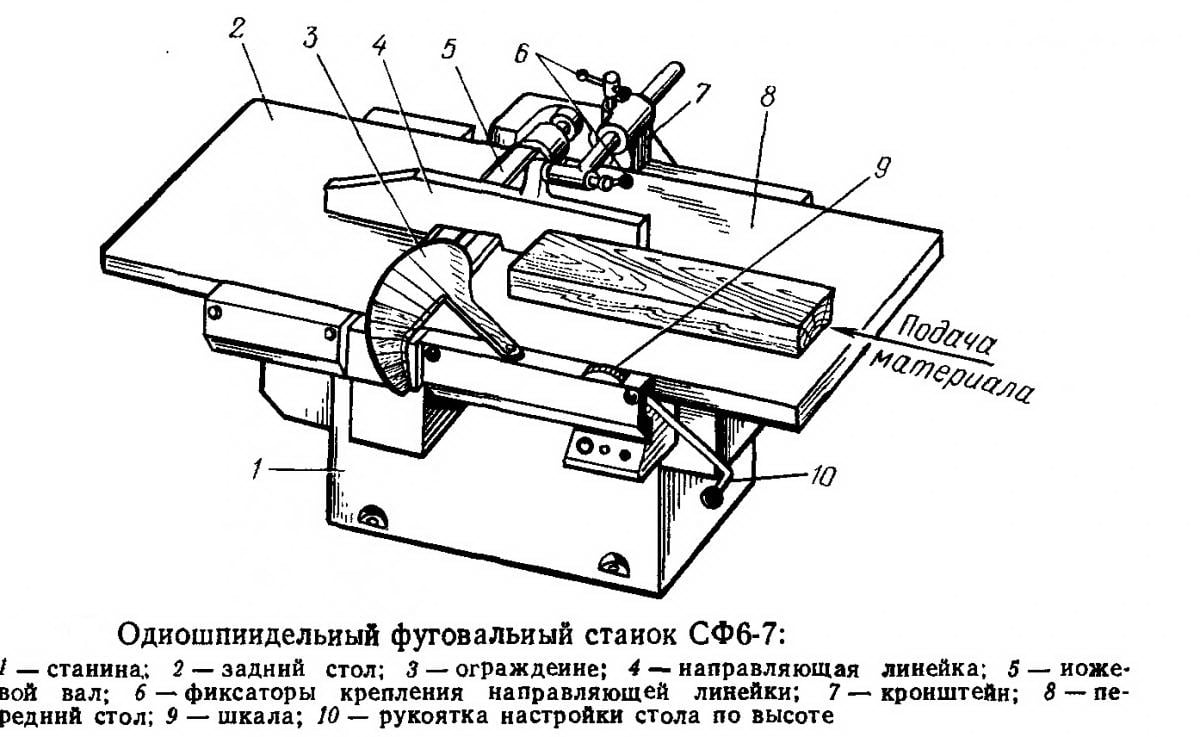

- Фуговальные могут обстругать болванку с одной стороны.

Статья по теме:

Торцовочная пила руками «самоделкиных»Для упрощения рабочих операций и уменьшения ошибок применяют специализированное оборудование. В этой статье рассказано о том, как правильно выбрать и приобрести многофункциональный бытовой деревообрабатывающий станок для применения в быту.

Много других вариантов деревообрабатывающих станков своими руками изготавливают по схемам. Среди популярных приспособлений, которые очень полезны в домашней мастерской, выделяют:

- токарный станок;

- циркулярную пилу;

- фрезерное оборудование;

- рейсмусовый станок;

- шлифовальный и фуговальный вариант.

Рассмотрим, особенности каждого приспособления для столярки и варианты самостоятельной сборки такого оборудования для своей деревообрабатывающей мини-мастерской.

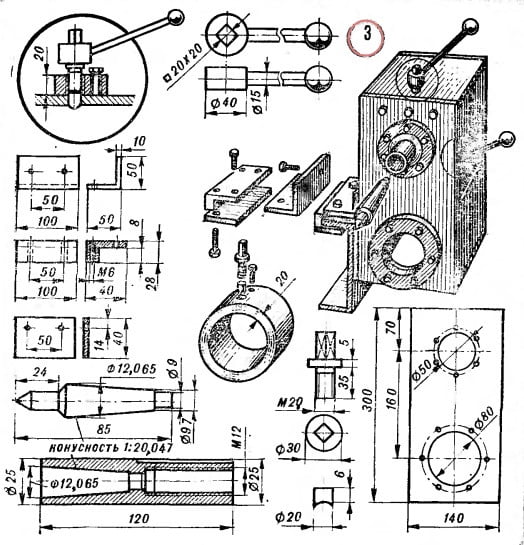

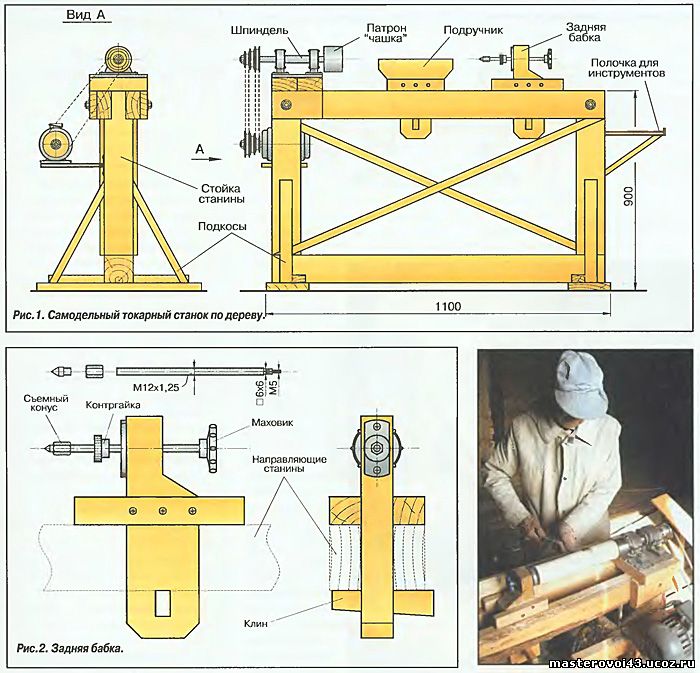

Особенности токарного станка по дереву для домашней мастерской

Токарный станок – незаменимая вещь в мастерской любителей работать с натуральной древесиной. Используя его, можно сделать поверхность рифленой или расточить отверстия, а также вырезать настоящие произведения искусства самых необычных форм.

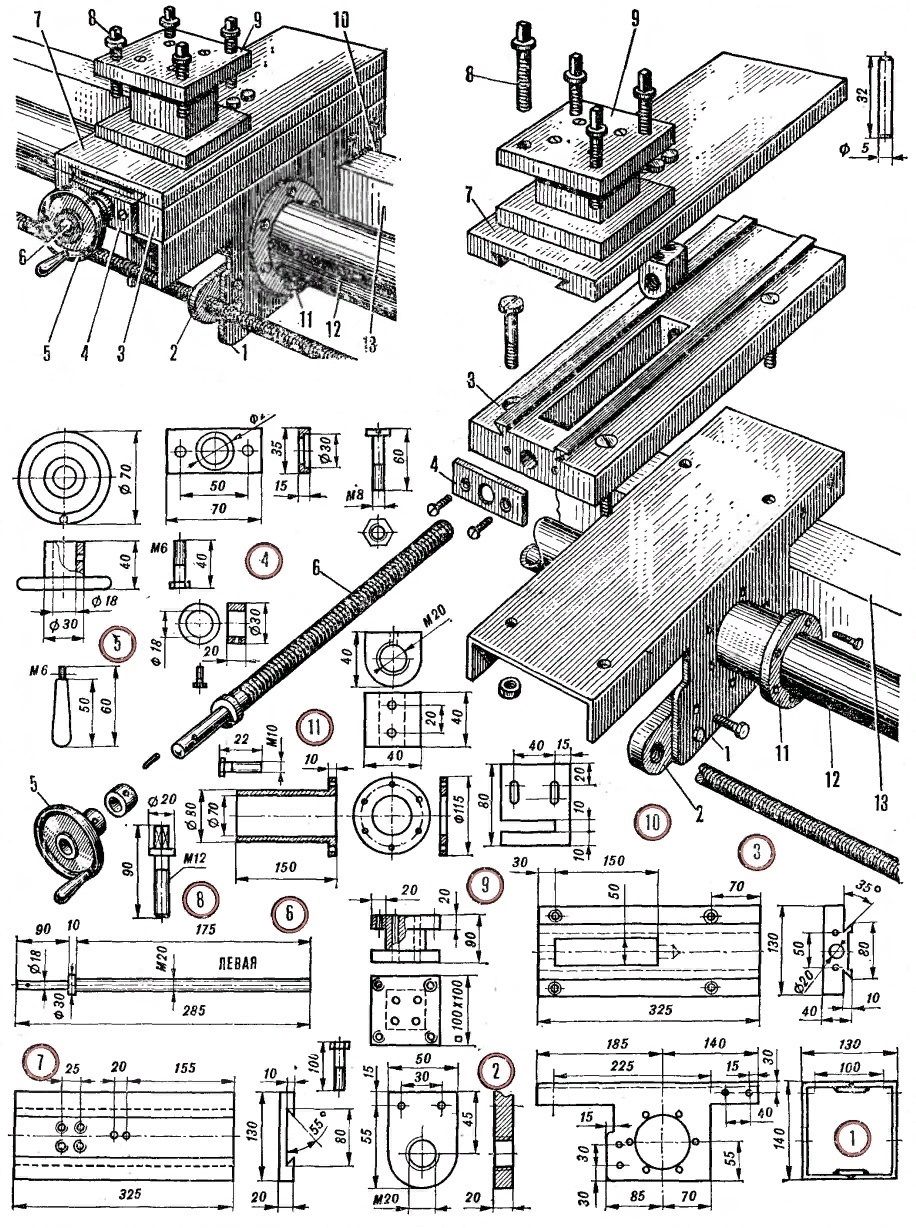

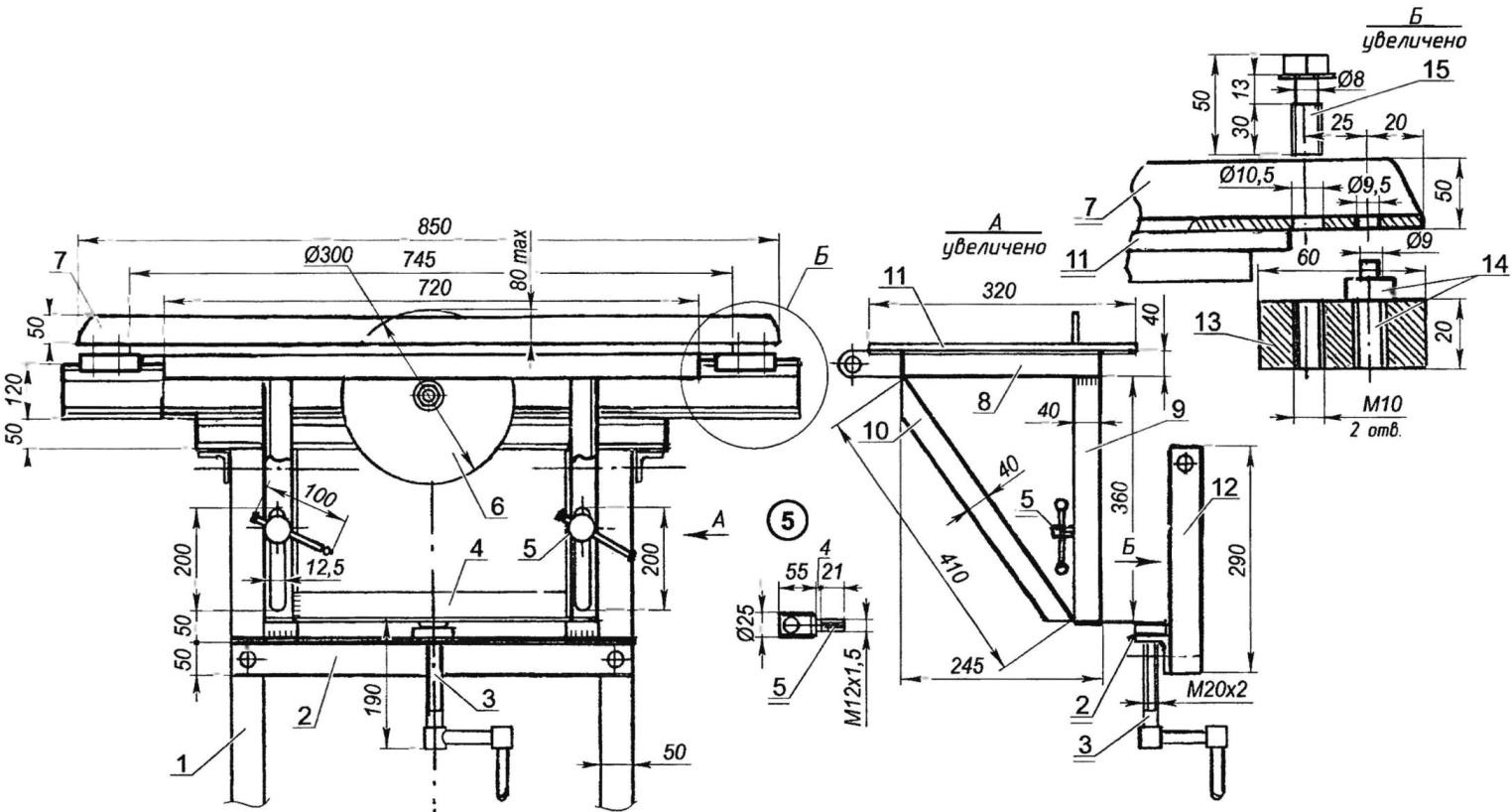

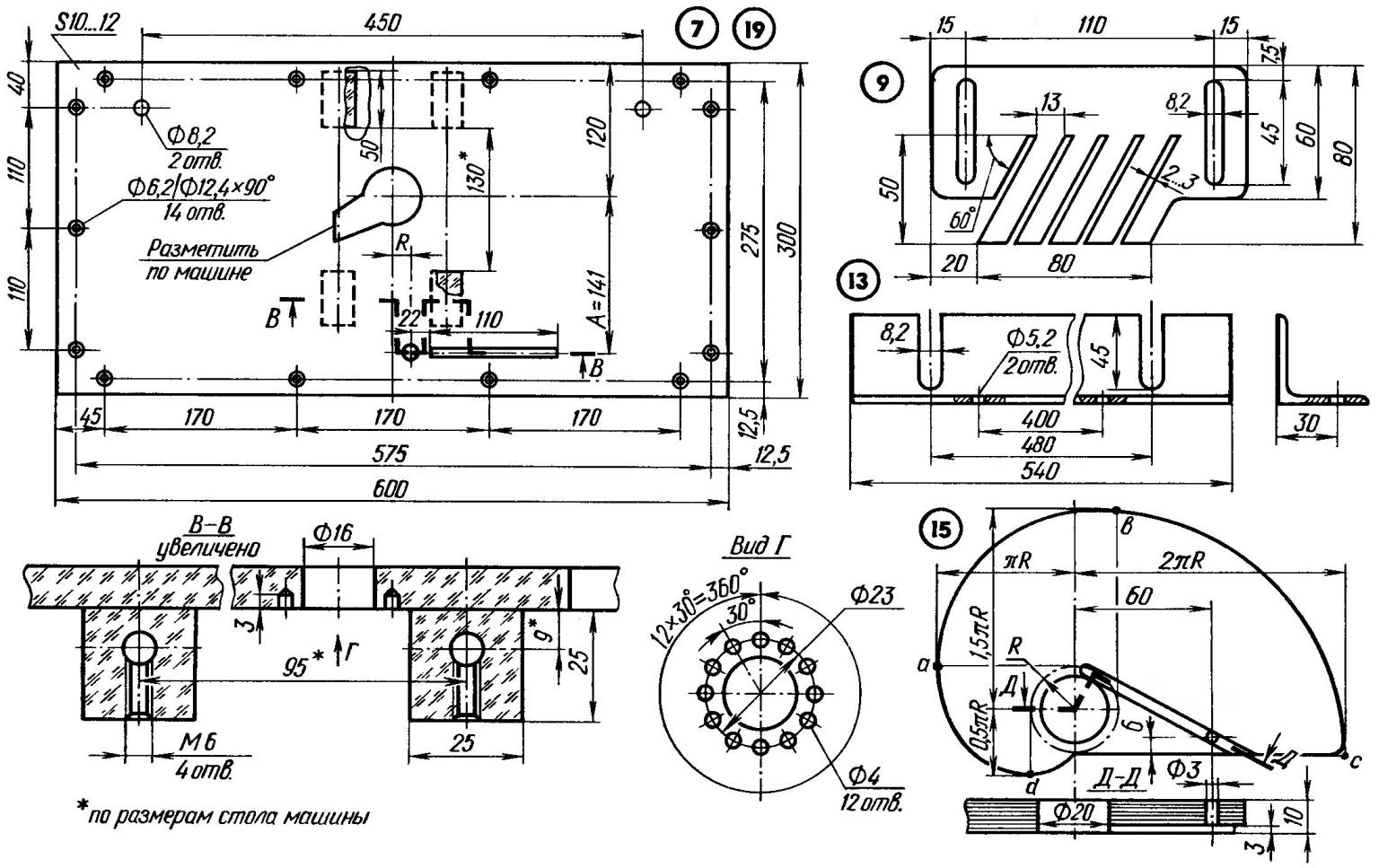

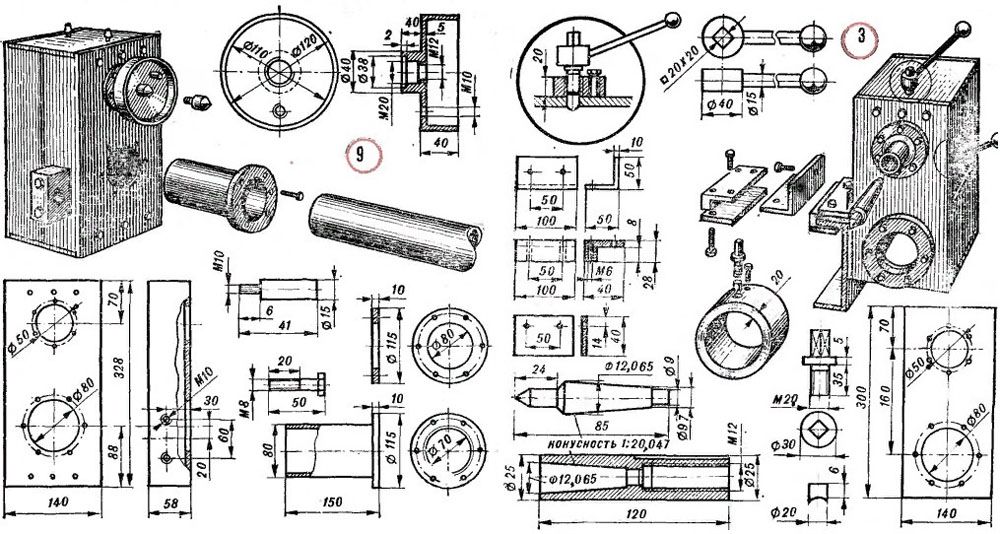

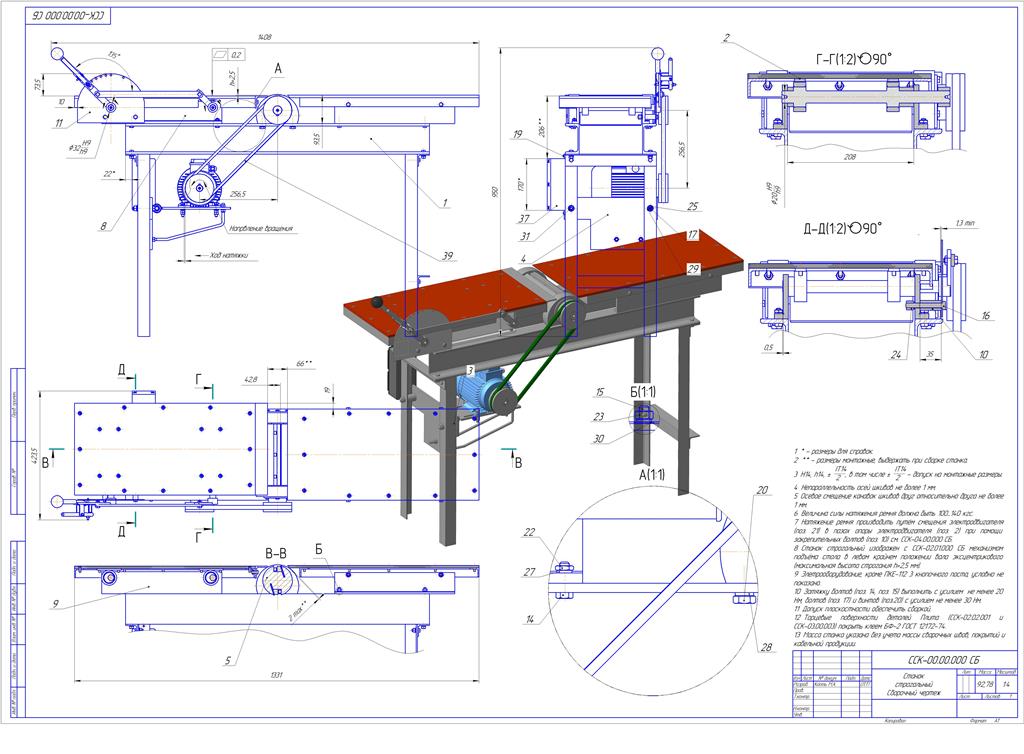

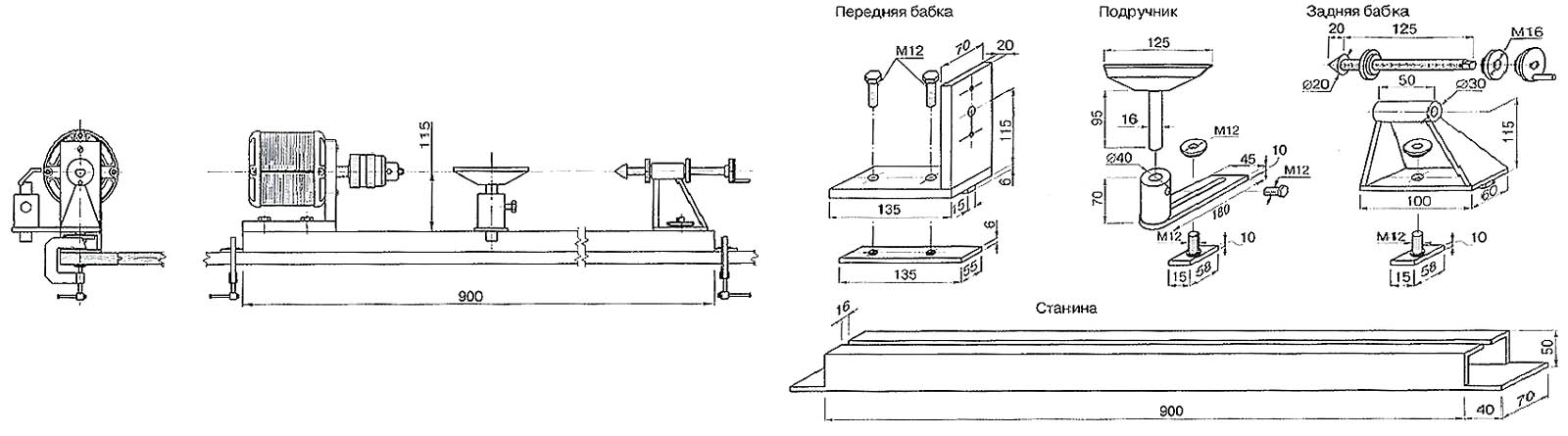

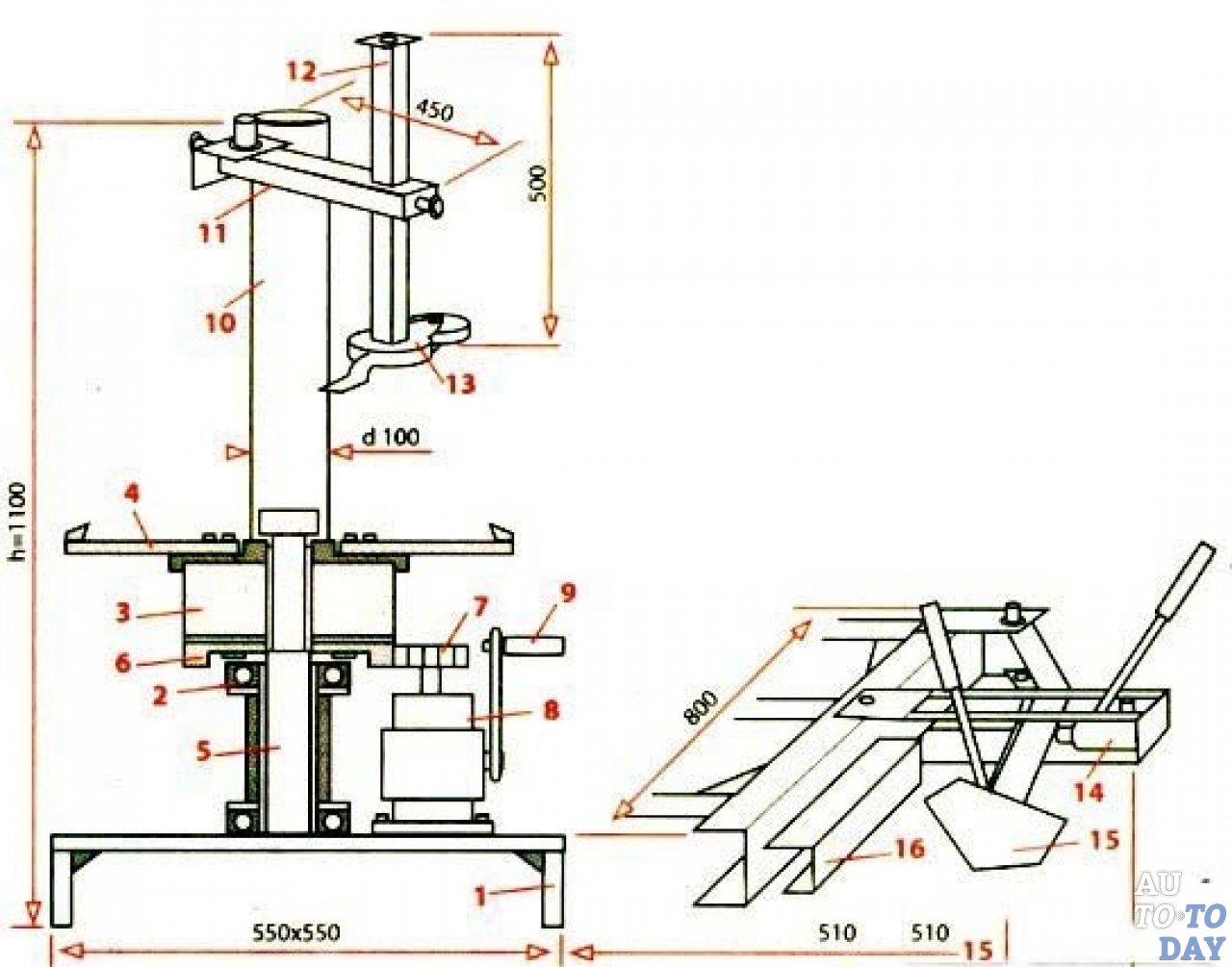

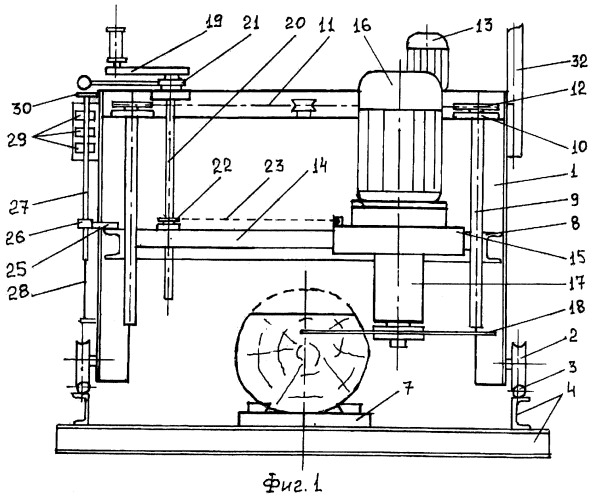

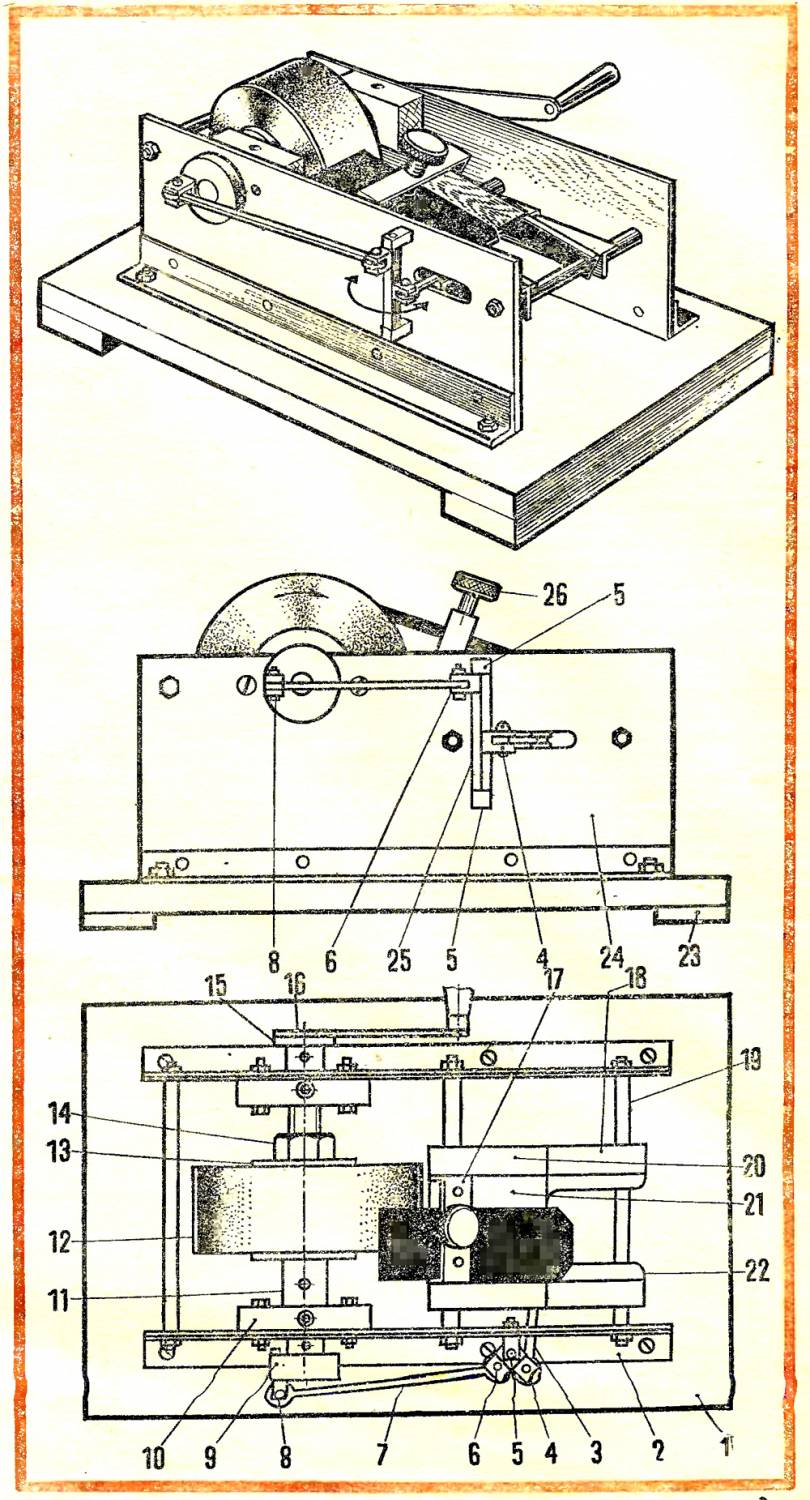

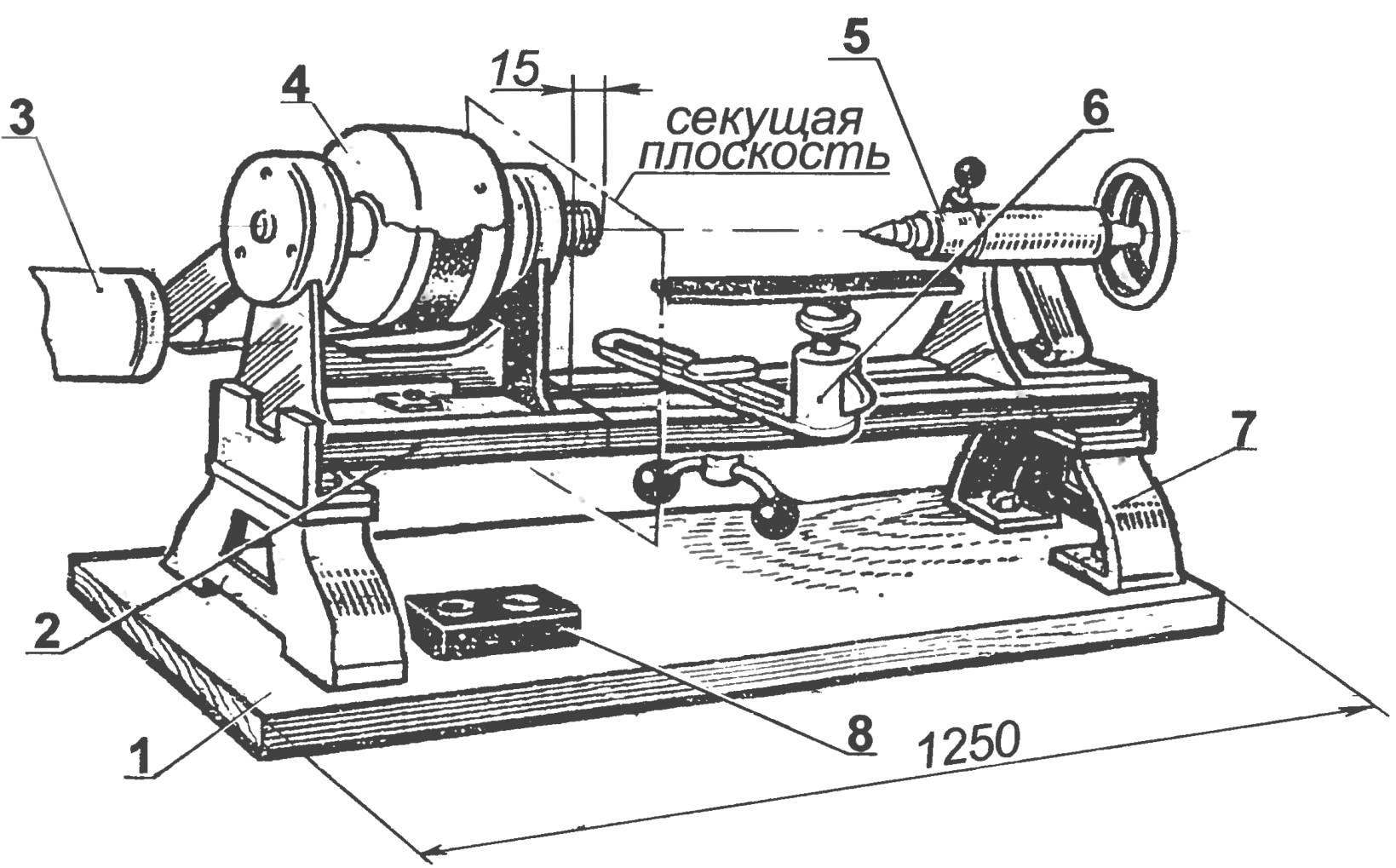

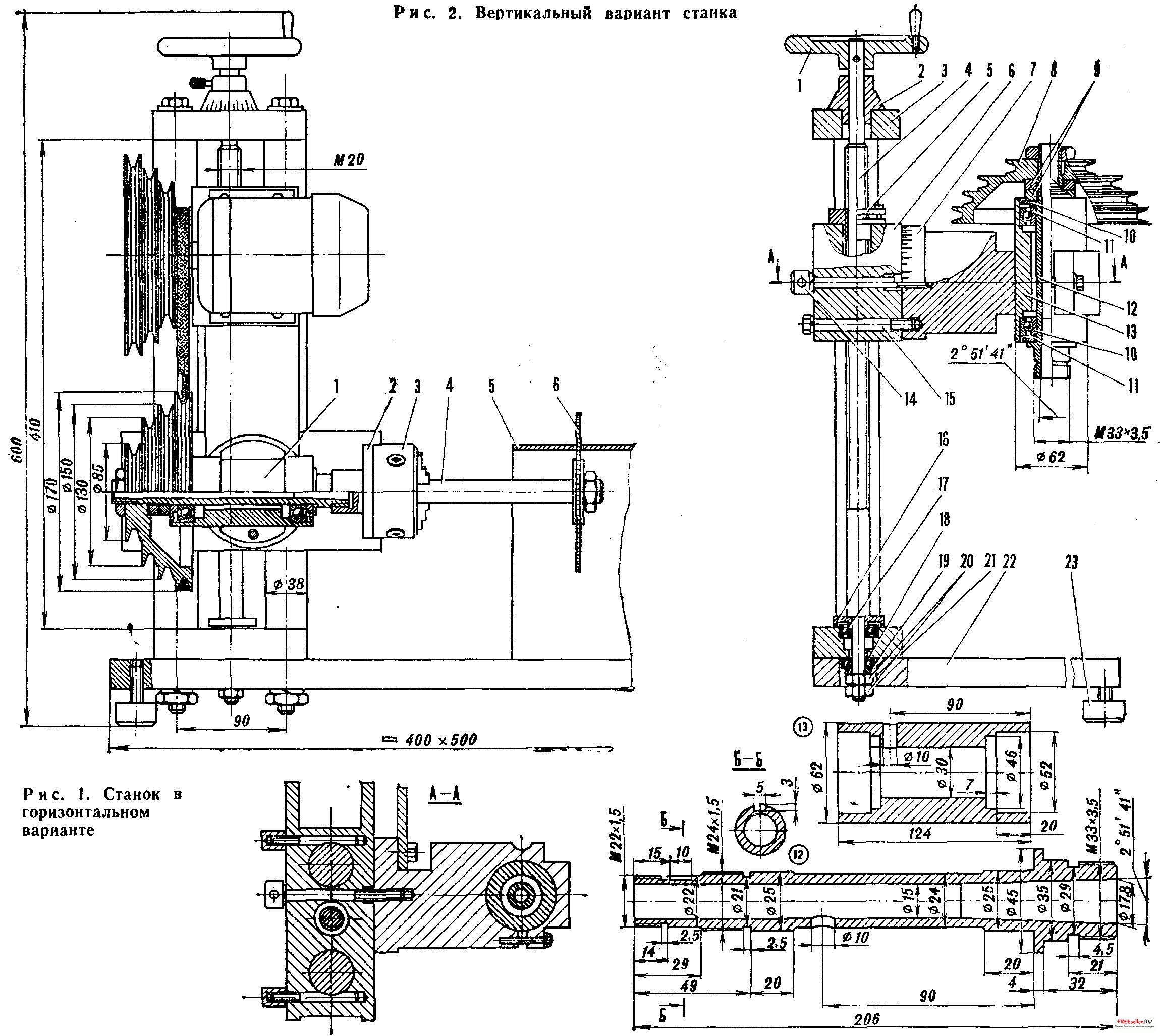

Конструктивно станок по дереву отличается от токарного варианта для металла отсутствием системы охлаждения. При этом скорость вращения основного элемента меньше, но есть регулировка мощности. Ниже приведены несколько чертежей с размерами токарного станка по дереву своими руками:

При этом скорость вращения основного элемента меньше, но есть регулировка мощности. Ниже приведены несколько чертежей с размерами токарного станка по дереву своими руками:

Нередко для своих мастерских «самоделкины» изготавливают токарно-копировальные станки по дереву своими руками. Их применяют для производства большого количества одинаковых деталей, например, столбцов для забора или перил для лестницы. Вот примеры готовых станков в мастерских:

Видео о самодельном станке по дереву своими руками поможет разобраться в последовательности сборки и подборе необходимых для работы инструментов:

токарный станок по дереву

Способы сборки самодельных токарных станков по дереву своими руками с фото-примерами

Изготавливают своими руками токарные мини-станки по дереву, которые занимают немного место в гараже или разместятся в комнате городской квартиры. Вот несколько примеров готовых устройств от «самоделкиных»:

Вот несколько примеров готовых устройств от «самоделкиных»:

Задумываясь, как сделать самому токарные станки по дереву, вначале, выберите подходящий чертеж. Затем, приготовьте материалы и приспособления для создания собственного агрегата. В процессе изготовления устройства пригодятся:

- станина;

- стойки передние и задние;

- мотор электрический;

- ведущий и управляемый центры;

- крепеж для инструмента.

Важно! Для самодельного станка достаточно мотора с мощностью до 250 Вт и количеством оборотов до 1500. Для более крупных элементов подбирайте другой вариант «движка» с большей производительностью.

Чтобы собрать все элементы в одну конструкцию понадобятся дрель, напильник, небольшая угловая шлифовальная машинка и сварочный аппарат. Ниже приведена инструкция по сборке мини-токарного станка:

| Иллюстрация | Последовательность действий |

Выбираете точило по дереву или делает его самостоятельно, но так, чтобы потом не пришлось менять. Используйте высокое положение оси с закрытым типом подшипников и шайбой для фиксации дисков. С одной стороны оси устанавливаете диски, управляющие скоростью вращения, с другой – планшайбу для работы с древесиной. Используйте высокое положение оси с закрытым типом подшипников и шайбой для фиксации дисков. С одной стороны оси устанавливаете диски, управляющие скоростью вращения, с другой – планшайбу для работы с древесиной. | |

| Станину делаете из двух параллельных швеллеров, между которыми расположена направляющая. Длина заготовок напрямую зависит от размеров направляющей. С одной ее стороны привариваете швеллер в виде буквы «П», а второй конец закрываете уголком из металла. | |

| Суппорт можно собрать из нескольких труб, вставленных друг в друга, чтобы оставалась возможность регулировки высоты. Фиксация нужного положения осуществляется при помощи болтов. В качестве упора используйте горизонтальную планку. Соблюдайте все размеры из чертежей. | |

В роли шкива выступает старый патрон от дрели. Ведомые элементы собираются из фанеры в два слоя. Планшайбу также изготавливаете из фанеры. Металлическую основу устанавливаете на опоры. В месте расположения передней бабки собираете площадку. Ее можно сделать также из фанеры. На площадке закрепляете электромотор. Ее можно сделать также из фанеры. На площадке закрепляете электромотор. | |

| Мотор фиксируете на небольшой пластине, чтобы изменять силу натяжения ремня. Когда все элементы собраны по схеме, проверяете работоспособность устройства и переходите к активному использованию. |

Существует немало способов сборки самодельного оборудования. Выбирайте подходящий исходя из наличия материала и необходимой производительности.

Специфика резцов для токарного станка по дереву

Резцы – один из главных элементов токарного станка. От их выбора зависит площадь и глубина удаляемой поверхности с детали. Состоят они из режущей части и участка для закрепления на оборудовании.

Варианты покупных резцовРежущая кромка имеет одну или несколько поверхностей. А основной показатель резцов – ширина лезвия, его форма и возможность регулировки. Все модели разделяют на две подгруппы:

- радиальные, устанавливающиеся перпендикулярно и направленные на снятие большой поверхности;

- тангенциальные: для касательной обработки и формирования сложного рисунки.

Делая резцы для токарного станка по дереву самостоятельно, придерживайтесь нескольких правил:

- Длина рабочей поверхности должна быть в пределах 20-30 см. Такой размер обеспечивает надежный захват инструмента и достаточное количество места для размещения на упоре. А также вы обеспечите запас для регулярной заточки.

- Чтобы лезвие прочно крепилось в рукояти, следует оставлять хвостик достаточной длины. Если делаете резец из напильника или рашпиля, то удлините хвост в 1,5 – 2 р.

- Толщина рабочего дела должна быть достаточной, чтобы выдерживать удары при первичной обработке деталей.

- Длина рукояти из дерева или пластика составляет 25 см. Иначе, держать в руках такой инструмент неудобно.

Вариант изготовления самодельного резца посмотрите в видеоматериале:

резцы для токарного станка по дереву

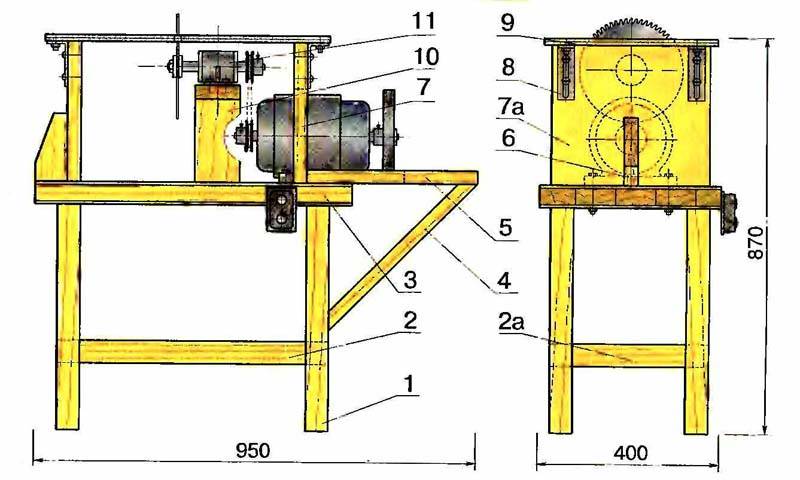

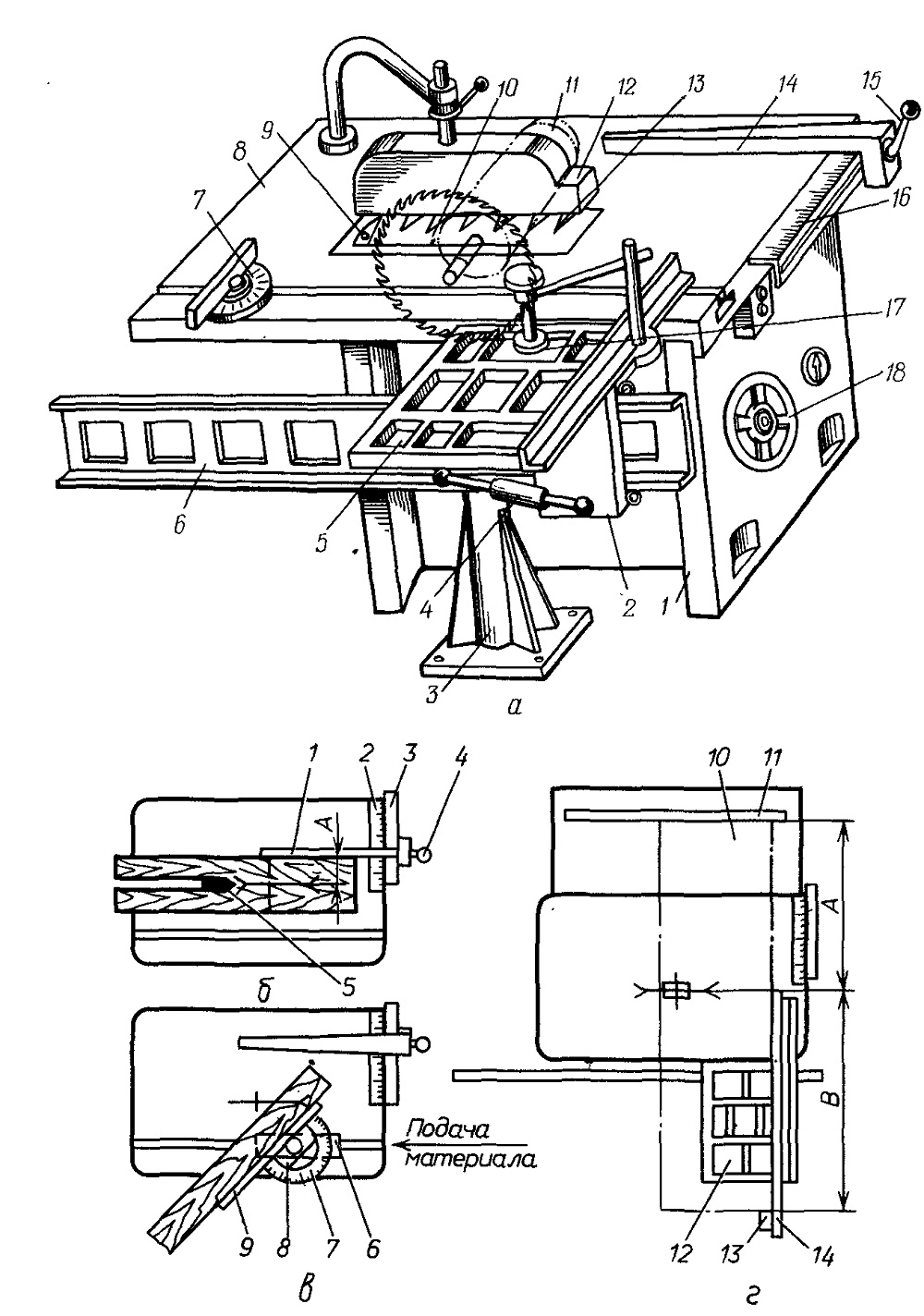

Делаем стационарную циркулярную пилу своими руками

Купит готовую стационарную циркулярную пилу можно от 9 тыс. р. Она обеспечит должную безопасность работы и сэкономит время на распилке древесины. Но, можно не тратить деньги и сделать собственный станок по чертежам и заготовкам.

р. Она обеспечит должную безопасность работы и сэкономит время на распилке древесины. Но, можно не тратить деньги и сделать собственный станок по чертежам и заготовкам.

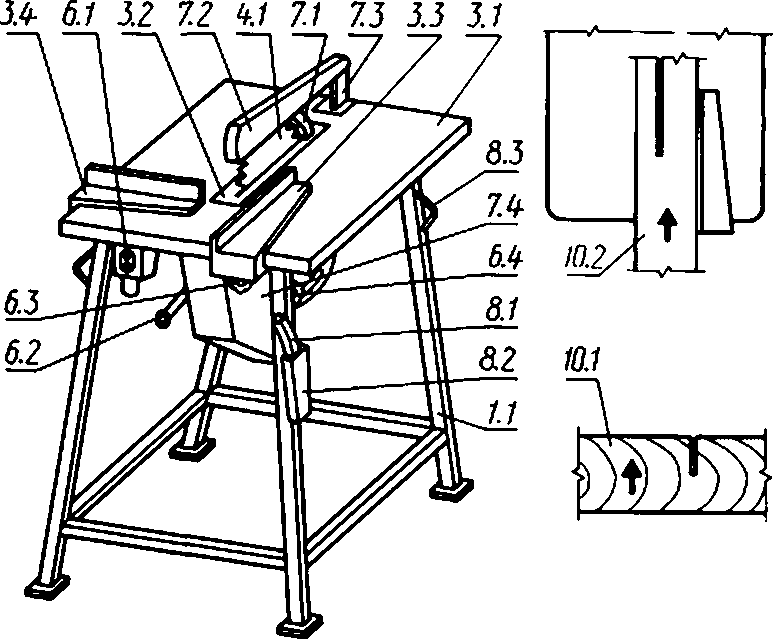

Несмотря на внешнюю сложность конструкции собрать ее самостоятельно в домашних условиях не так сложно. Любая стационарная модель пилы состоит из нескольких элементов:

- стола;

- диска с зубцами;

- двигателя;

- бокового упора с возможностью регулировки;

- вала.

Чтобы собрать все детали циркулярной пилы приготовьте:

- лист металла от 8 мм толщиной;

- уголок из металла 45 на 45 мм;

- двигатель электрический;

- диск с зубьями;

- подшипник шариковый;

- аппарат для сварки;

- брусок из дерева;

- кусок пластика или остатки ламината.

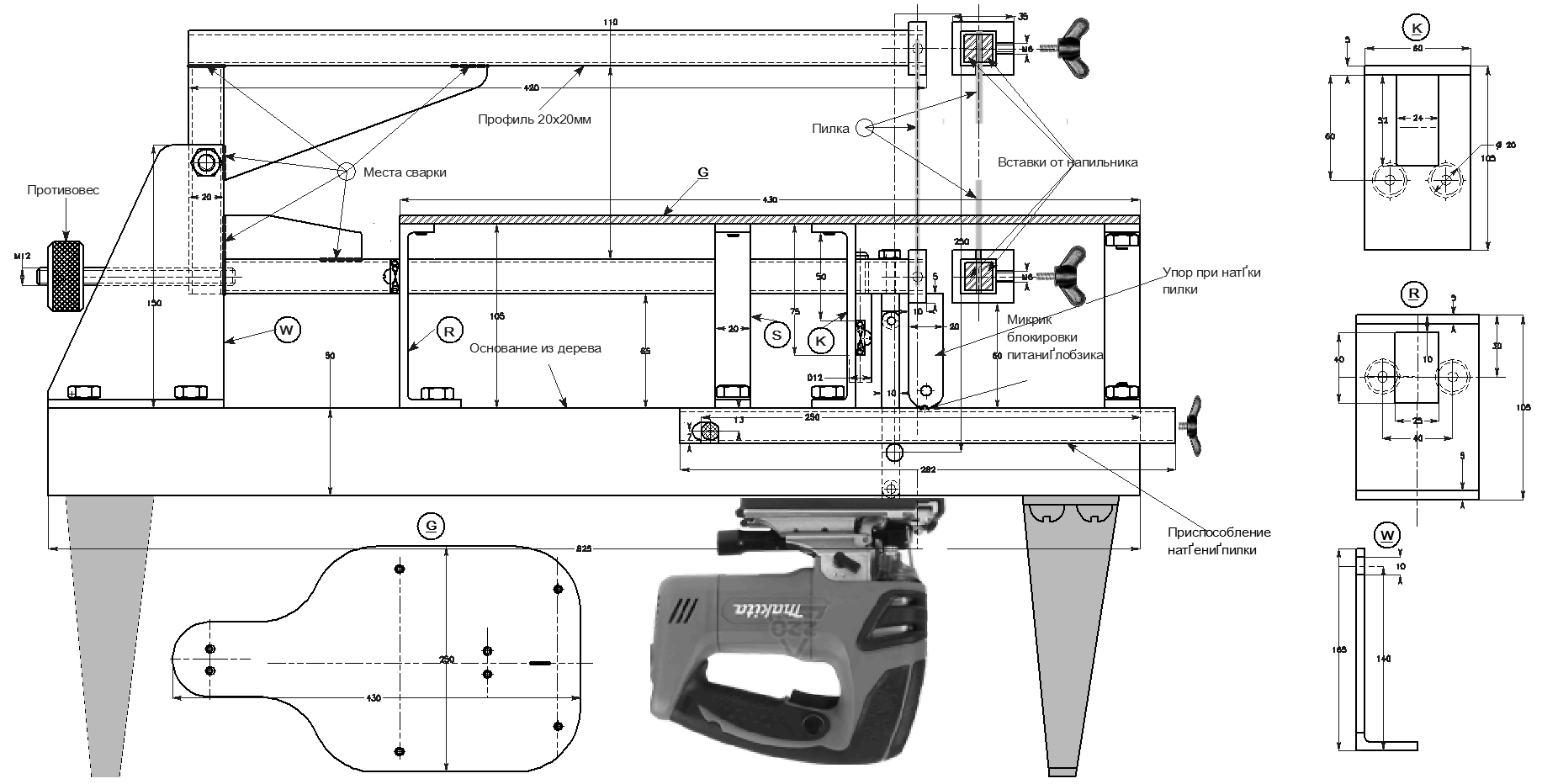

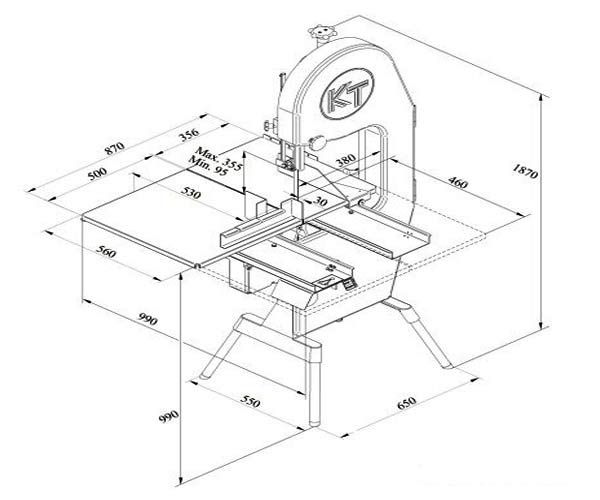

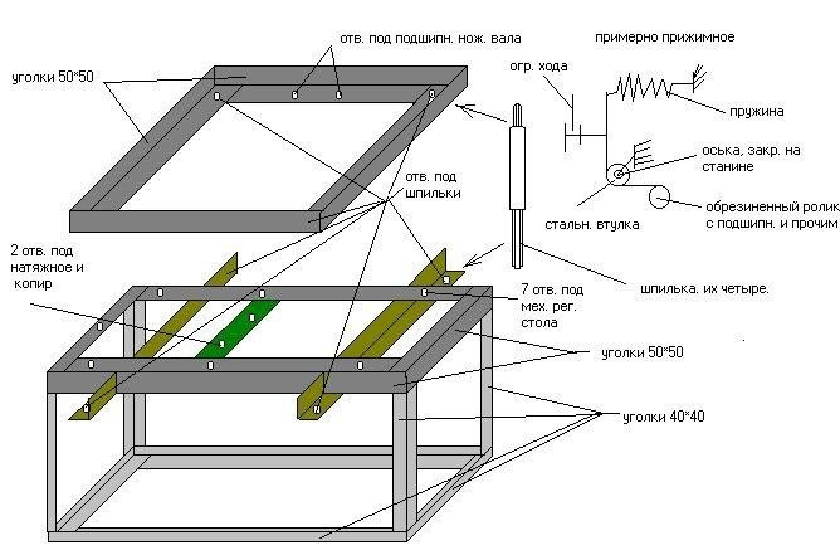

Чтобы правильно сделать все элементы, стоит выбрать чертеж, где будут указаны размеры стола для ручной циркуляционной пилы своими руками, а также все другие габариты и материалы для работы. Вот несколько примеров готовых схем:

Вот несколько примеров готовых схем:

Сама сборка конструкции будет идти по определенному плану вне зависимости от выбранной схемы:

| Иллюстрация | Последовательность работы |

| Столешницу надо сделать прочной и устойчивой. Используйте лист металла по своим размерам. Если планируете установку других приспособлений на столе, то место для них обустройте при помощи толстой фанеры. | |

| Делая направляющую для циркуляционной пилы своими руками, обратите внимание на ее высоту. Она должна выступать над столом на 12 см. Так у вас будет возможность обрабатывать доски по ширине и толщине. Чтобы сделать направляющую возьмите два отрезка уголка и зажим. | |

| Центральную пилу делайте с возможностью регулировки по высоте. | |

Для мотора смонтируйте отдельную площадку на одной оси с коромыслом. Фиксируйте ее на болт диаметром в 1,5 см. Сбоку пилы установите металлическую пластину, предварительно сделав в ней отверстие, сквозь которое проходит болт с закрепленными ручками. Фиксируйте ее на болт диаметром в 1,5 см. Сбоку пилы установите металлическую пластину, предварительно сделав в ней отверстие, сквозь которое проходит болт с закрепленными ручками. |

Более подробную инструкцию по изготовлению стационарной циркулярной пилы смотрите в видеоматериале:

циркулярная пила

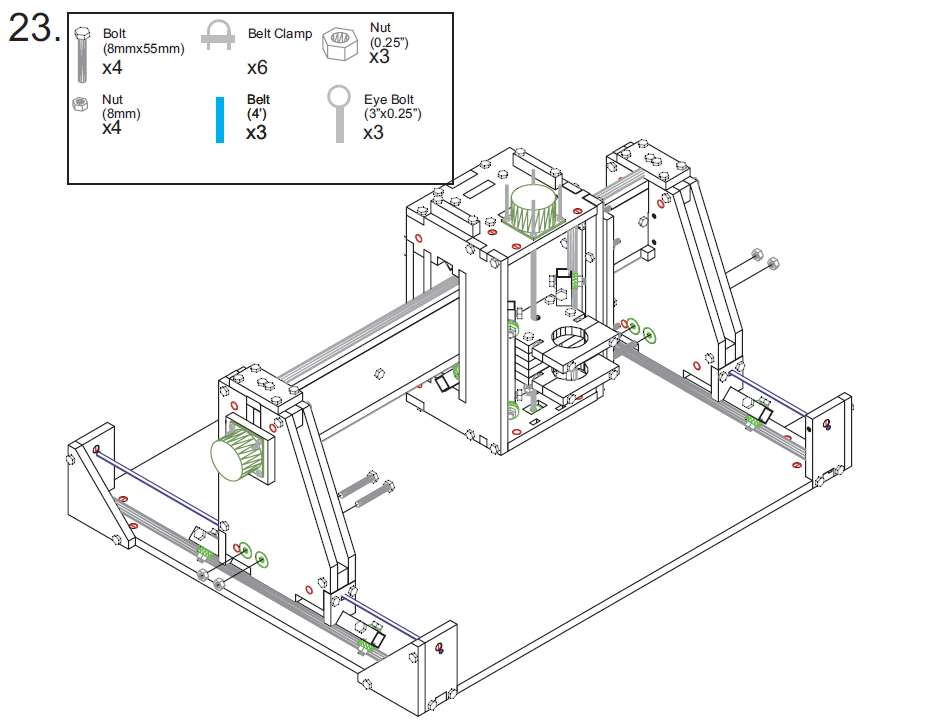

Делаем циркулярную пилу из болгарки своими руками: чертежи и видео по изготовлению

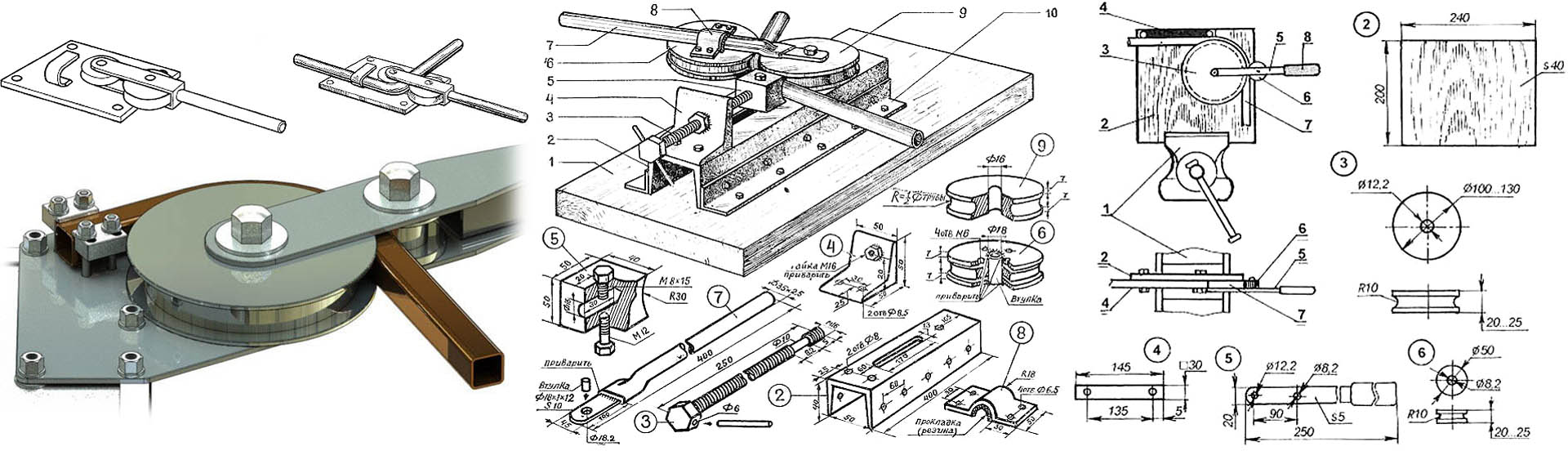

Для создания циркулярки своими руками необходимо приготовить двигатель от болгарки, профильную прямоугольную трубу и стальные уголки. Чтобы получилась настоящая удобная пила, стоит продумать упор, осевую ручку и штанги для регулировки.

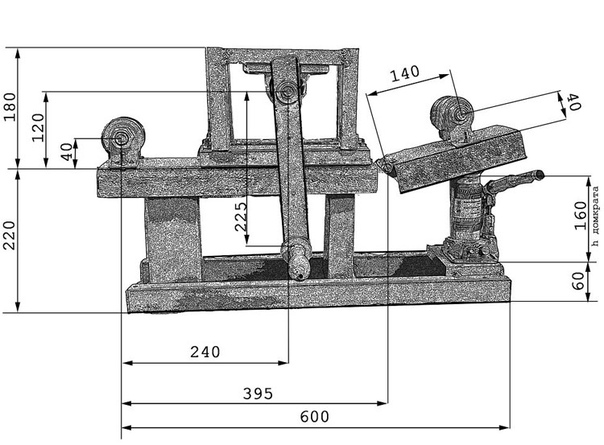

Вот несколько чертежей стойки для болгарки своими руками. По ним можно собрать упор, обеспечивающий скольжение пиле.

Вариант чертежа для работыСобранное оборудованиеПорядок сборки упора будет следующий:

- Необходимы несколько металлических уголков для стандартного упора в виде буквы «Т». Их располагаете на расстоянии в 3-4 мм с каждой стороны диска.

- Кромки снизу необходимо закруглить, чтобы не было царапин на заготовке в процессе работы.

- Спереди и с обратной стороны на болты и гайки присоедините поперечными связями уголки. Щели фиксируются шайбами.

- На корпус надеваете хомут из металла. Сзади скрепляете элементы, чтобы упорная стойка и хомут стали одним целым.

- В корпусе редуктора просверливаете 2-4 крепежных отверстия. Это удобнее делать в разобранном состоянии элемента.

После сборки упора, делаете осевую ручку и регулировочную штангу. Посмотрите видео, как сделать станину для болгарки своими руками по чертежам:

После соединения всех элементов ваша домашняя циркулярка из болгарки будет готова. Дополнительно к ней можно изготовить различные детали. Вот несколько фото приспособлений для циркуляционной пилы своими руками:

Несложный упор из длинной деревянной балкиБыстрый вариант стола для циркуляркиЧехол на диск с зубьямиУдобный рабочий столИзготавливаем фрезерный станок по дереву для домашней мастерской

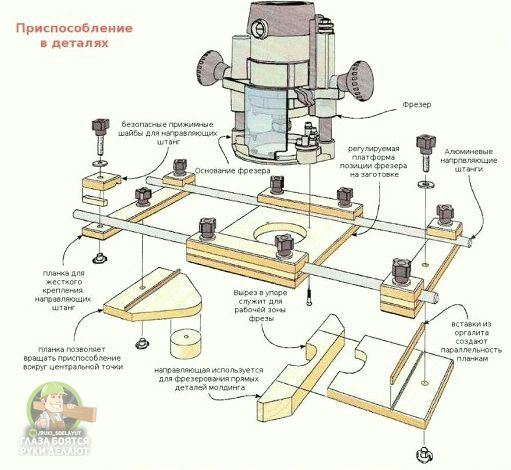

Фрезерные станки необходимы для работы с фасонными деталями из древесины. Их применяют для плоского фрезерования и обработки профилей. Профессиональное оборудование является многофункциональным и стоит немалых денег, поэтому все больше «самоделкиных» собирают самостоятельно такое оборудование для мастерских и гаражей.

Их применяют для плоского фрезерования и обработки профилей. Профессиональное оборудование является многофункциональным и стоит немалых денег, поэтому все больше «самоделкиных» собирают самостоятельно такое оборудование для мастерских и гаражей.

В комплектацию самодельных фрезерных станков по дереву входят:

- Приводящий механизм. Это двигатель, мощность которого колеблется в пределах 1-2 кВт. С таким мотором можно применять различный инструмент для работы с древесиной, не боясь, что произойдет сбой.

- Лифт для регулировки. Обычно в его комплектацию входит корпус, скользящие полозья, каретки, фиксирующий винт и ось с резьбой. Во время работы каретка совершает движения вверх-вниз, а винт нужен для ее фиксации на необходимом уровне.

- Опора. Изготавливается стол из массивной древесины.

Перед сборкой обязательно составьте подробный чертеж со всеми размерами. Для ручных фрезерных станков по дереву необходимо заранее все продумать до мелочей.

Для ручных фрезерных станков по дереву необходимо заранее все продумать до мелочей.

Последовательность самостоятельной сборки удобного и практичного фрезерного станка по дереву для домашней мастерской описана в видеоинструкции:

Если вы задумались о покупке собственного оборудования, а не о самостоятельной сборке, то для понимания, сколько стоит ручной фрезерный станок по дереву, посмотрите таблицу с моделями и ценами:

| Наименование модели | Технические характеристики | |

| Стол фрезерный Кратон МТ-20-01 | размер площадки | 64 на 36 см |

| возможность вертикальной работы | есть | |

| вес оборудования | 15,7 кг | |

| ||

| Станок фрезерный Корвет-83 90830 | мощность двигателя | 750 Вт |

| тип передачи | ременная | |

| частота вращения шпинделя | 11 000 об/мин | |

| вертикальный ход | 2,2 см | |

| диаметр шпинделя | 12,7мм | |

| ||

Михаил, г.

Волгоград: «Приобрел стол для станка Кратон МТ-20-01. Недорого и удобно. Причем он совместим с разными моделями оборудования».

Дмитрий, г. Москва: «Купил себе Корвет-83 90830 для дома. Привлекли небольшие размеры и мощность двигателя. Работает хорошо уже более года».

В интернет-магазинах и специализированных отделах представлено немало моделей фрезерных станков по дереву, но стоимость полной комплектации редко опускается ниже 30 тыс. р. Именно поэтому многие «самделкины» собирают оборудование для своей мастерской своими силами.

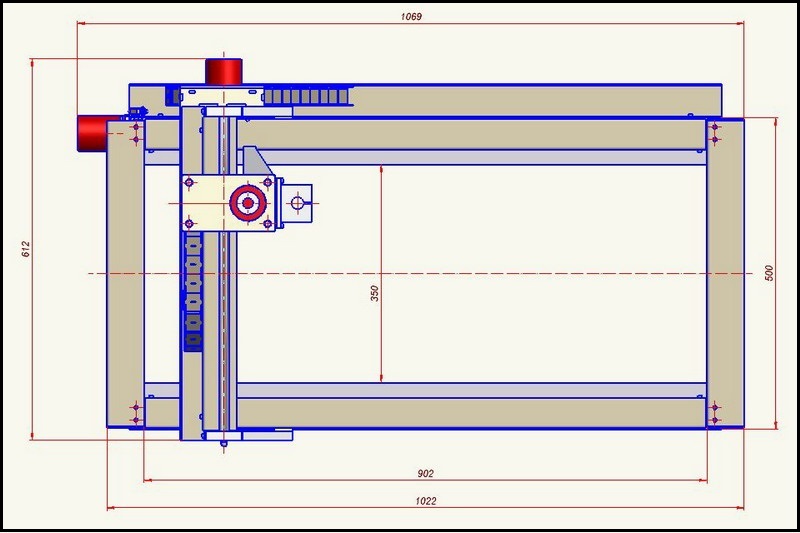

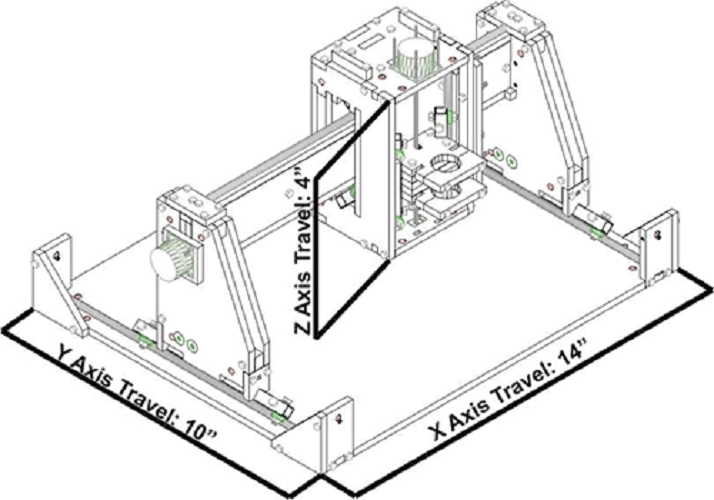

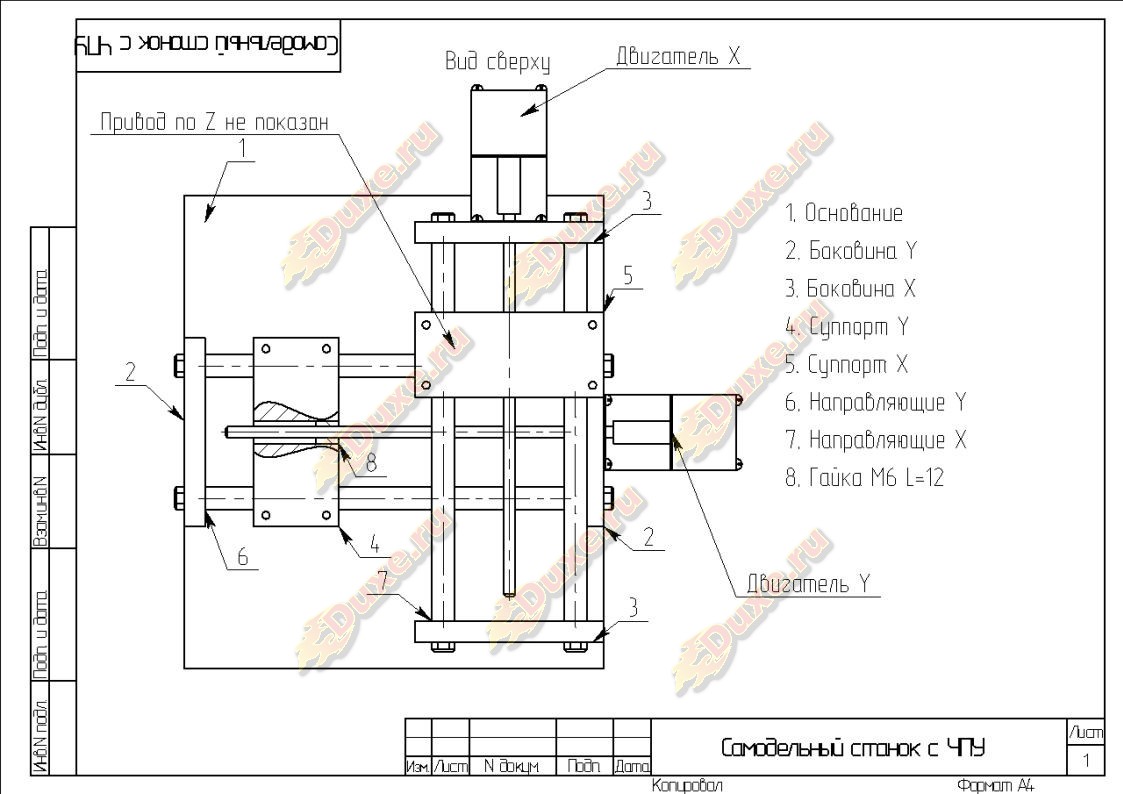

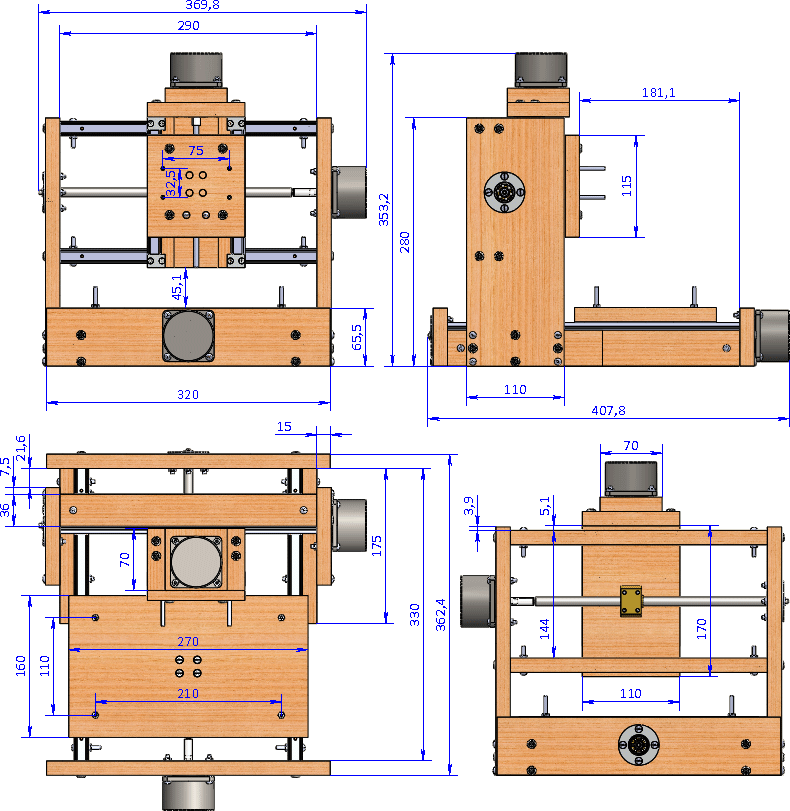

Делаем фрезерный станок с ЧПУ своими руками

Сделать собственное оборудование с числовым программным управлением можно собственными руками. Для этого выберите подходящие чертежи фрезерного станка с ЧПУ по дереву. Своими руками собирать модель нужно будет строго по ним.

Готовый станок для домашней мастерскойКомплектация оборудованияПодробная схема сборкиМодель многофункционального оборудованияФрезеровочные станки по дереву должны обладать большой прочностью, поэтому за основу лучше взять прямоугольную балку, закрепленную на направляющих. Срок эксплуатации домашнего оборудования и его производительность зависит от правильной сборки. Посмотрите видеоинструкцию по изготовлению такого устройства:

Срок эксплуатации домашнего оборудования и его производительность зависит от правильной сборки. Посмотрите видеоинструкцию по изготовлению такого устройства:

Ниже приведены фото готовых моделей станков с ЧПУ по дереву своими руками от профессиональных «самоделкиных»:

Фрезы для станков по дереву: особенности и разновидности

Фреза должна выдерживать большие скорости вращения при работе. Только в таком случае будут получаться отверстия нужной формы. Все варианты разделяют на несколько подгрупп:

- Конусообразные. Используются для обработки различной древесины под разным наклоном.

- Профильные. Применяют для декорирования элементов.

- V-образные. Можно изготавливать отверстия в 45⁰.

- Прямоугольные – для создания пазов.

- Дисковые. Выпиливаются пазы разных габаритов.

- Калевочные для закругления краев.

- Фальцевые для работы с четвертями.

Ниже приведены фотопримеры фрез для станков с ЧПУ по дереву, которые по принципу схожи с обычными, но имеют «хвостик»:

Фрезы для станков по дереву

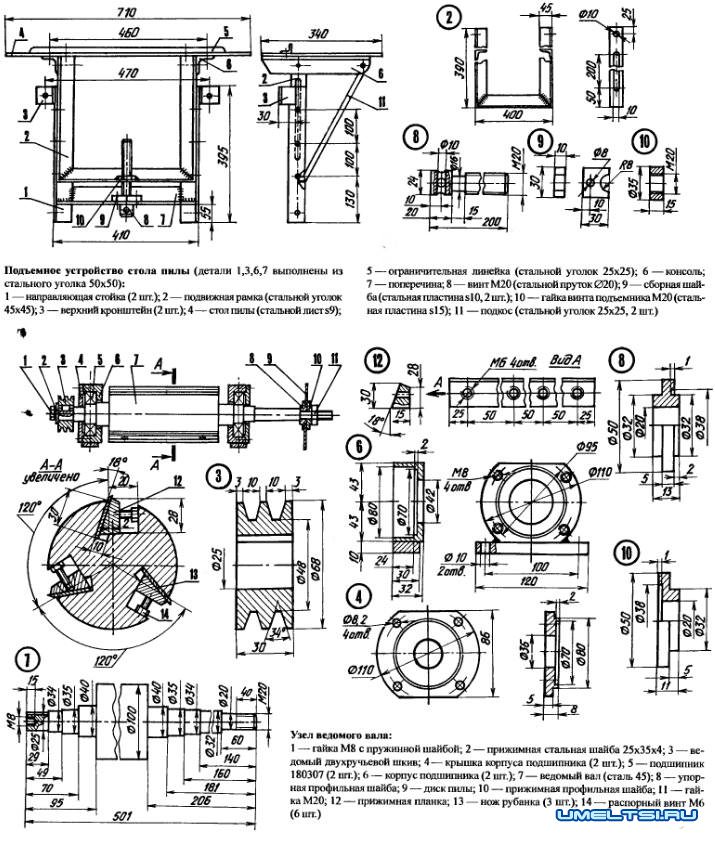

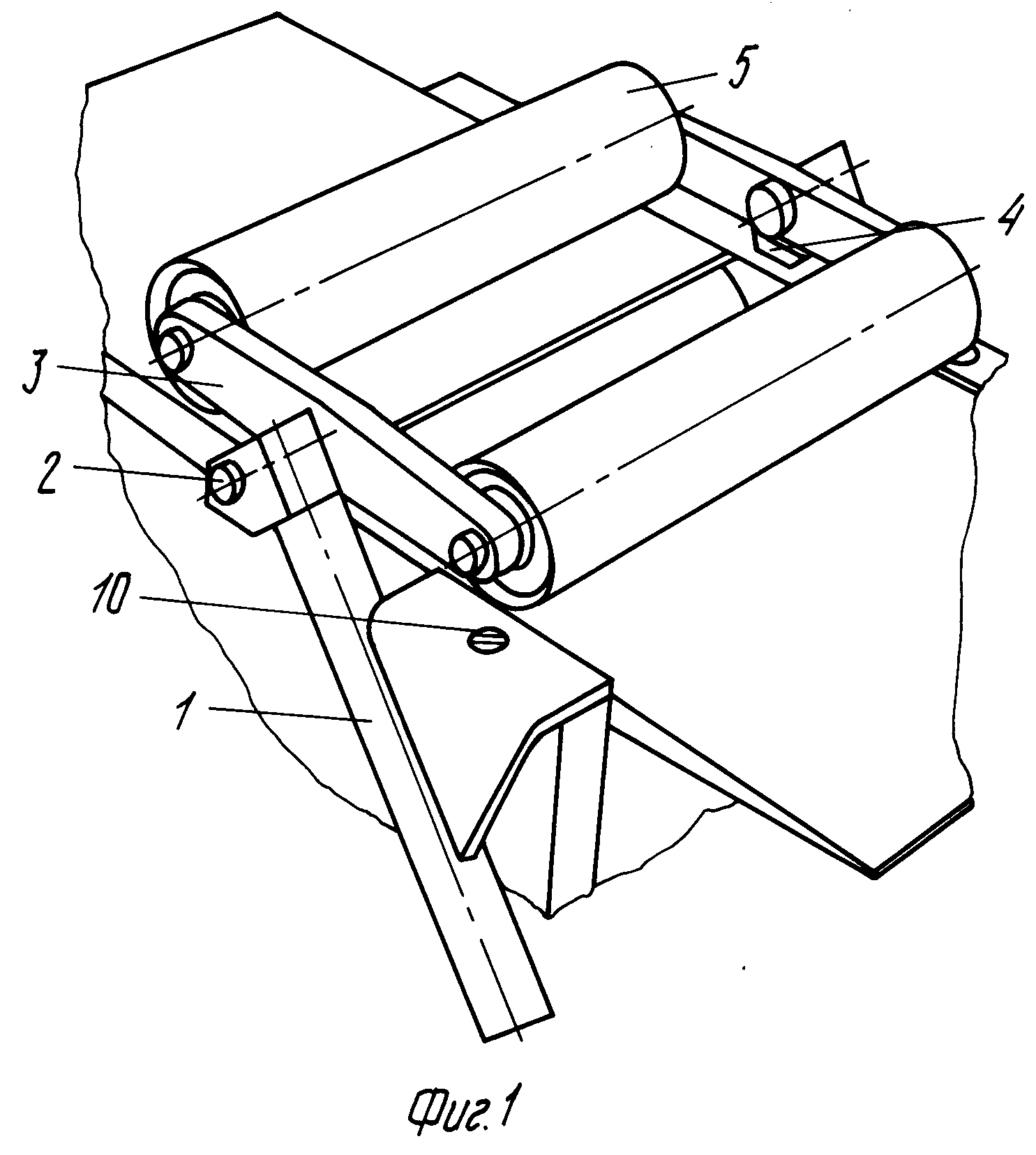

Варианты рейсмусовых станков своими руками

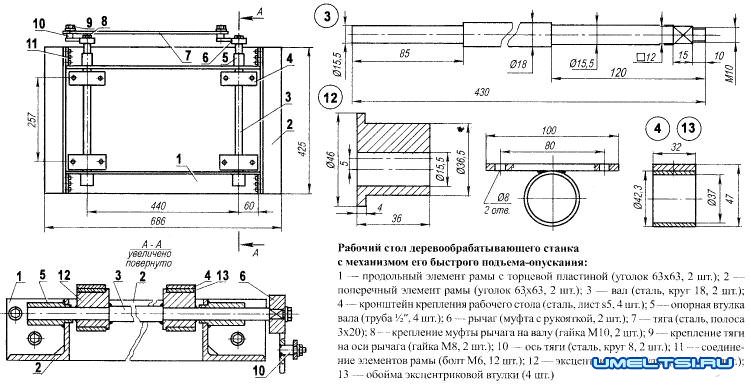

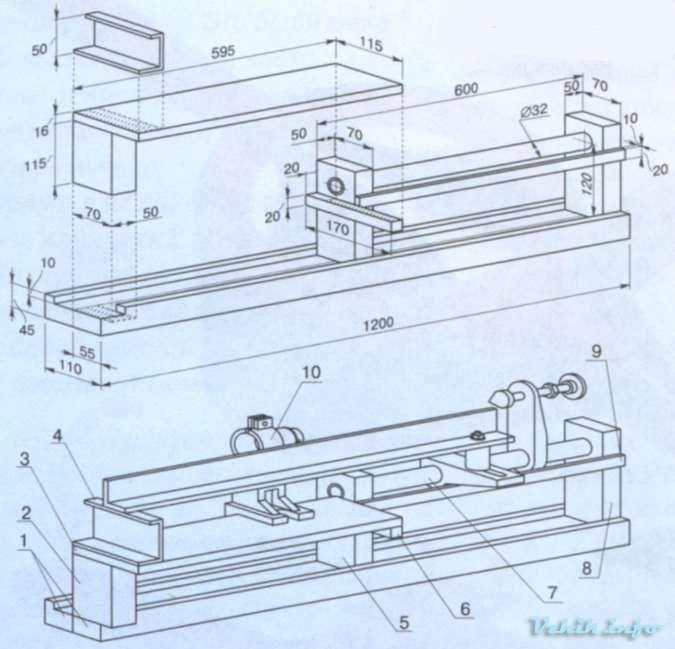

Самодельные рейсмусовые станки по дереву применяются для шлифования большого количества элементов и придания им привлекательного внешнего вида. В конструкцию такого оборудования входят:

В конструкцию такого оборудования входят:

- Стол с рамой для станка. Столешница должна быть идеально ровной и устойчивой, чтобы выдержать вибрации во время работы.

- Ножевой вал. Основная часть конструкции, отвечающая за обработку заготовок из дерева. Скорость вращения шкива должна быть 4000 – 7000 об/мин.

- Болты для регулировки и устройство для подачи заготовок.

Чтобы правильно изготовить оборудование, используйте чертежи рейсмуса. Своими руками собирать конструкцию надо строго по ним.

Схема со всеми комплектующимиЧертеж с габаритами элементовВариант заготовки чертежа от рукиСборка станка своими рукамирейсмусовый станок

Видеоинструкция, как делать рейсмусы своими руками из электрорубанка

Для сборки рейсмуса из рубанка своими руками приготовьте:

- электрорубанок, который не жалко переделывать в другой инструмент;

- подробный чертеж для работы;

- фанеру и бруски для корпуса.

Когда подготовительный этап завершен, можно переходить к непосредственной сборке, которая займет около часа у человека, умело обращающегося с инструментом:

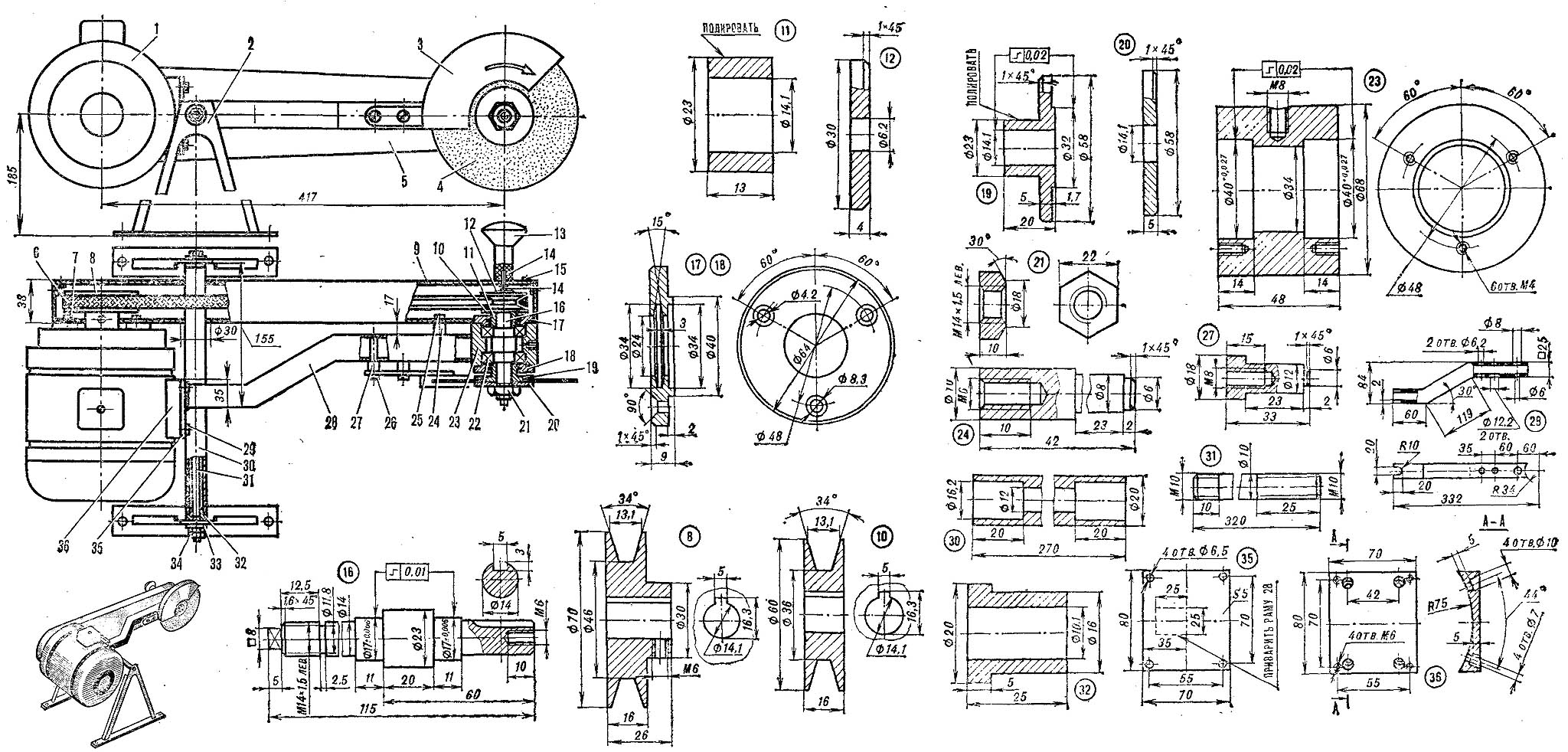

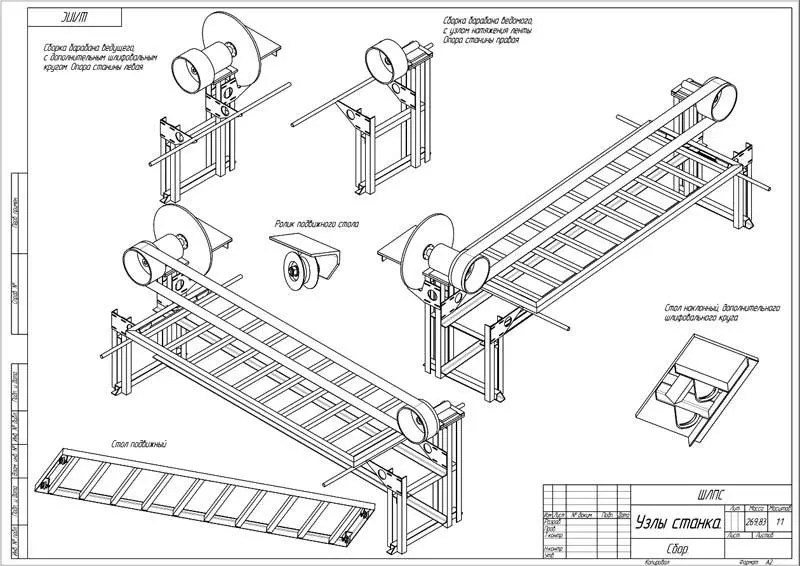

Особенности шлифовального станка по дереву своими руками

После распила дерева его необходимо отшлифовать и только потом переходить к возведению построек или сооружению других предметов. Всего выделяют несколько разновидностей шлифовальных станков:

- Дисковый. Рабочая поверхность изготавливается в виде круга, на который сверху закрепляется наждачная бумага или другое приспособление для шлифовки. Можно регулировать скорость обработки, не меняя число оборотов.

- Ленточный. Между двумя валами натягивается непрерывная полоска наждачной бумаги. Сделать своими руками ленточные шлифовальные станки несложно, достаточно подготовить подробный чертеж и ознакомиться с инструкцией. Важно, чтобы наждак в рабочей поверхности не прогибался под тяжестью заготовки.

- Барабанные шлифовальные станки по дереву распространены среди столяров. Используют для горизонтального выравнивания плоскостей по методу фуганки. Принцип работы заключается в закрепление «наждачки» на одном или двух барабанах, а под ними расположен стол с регулировкой высоты. Можно выставить необходимую калибровку и делать заготовки одинаковой толщины.

- Колибровально-шлифовальные станки по дереву – универсальные машины, соединяющие шлифовку и выравнивание заготовок. Используются два типа оборудования: дисковое и ленточное. Такое устройство можно сделать самостоятельно, при правильном выборе чертежей.

Чтобы правильно собрать подходящий вариант станка для шлифовки и обработки древесины, подберите подходящий чертеж и все комплектующие. Ниже приведено несколько примеров доступных и удобных схем оборудования:

Несложный ленточный вариантДругой вариант оборудования с ленточным принципом работыУниверсальная машина для работы с древесинойДомашний дисковый станок в действиишлифовальный станок

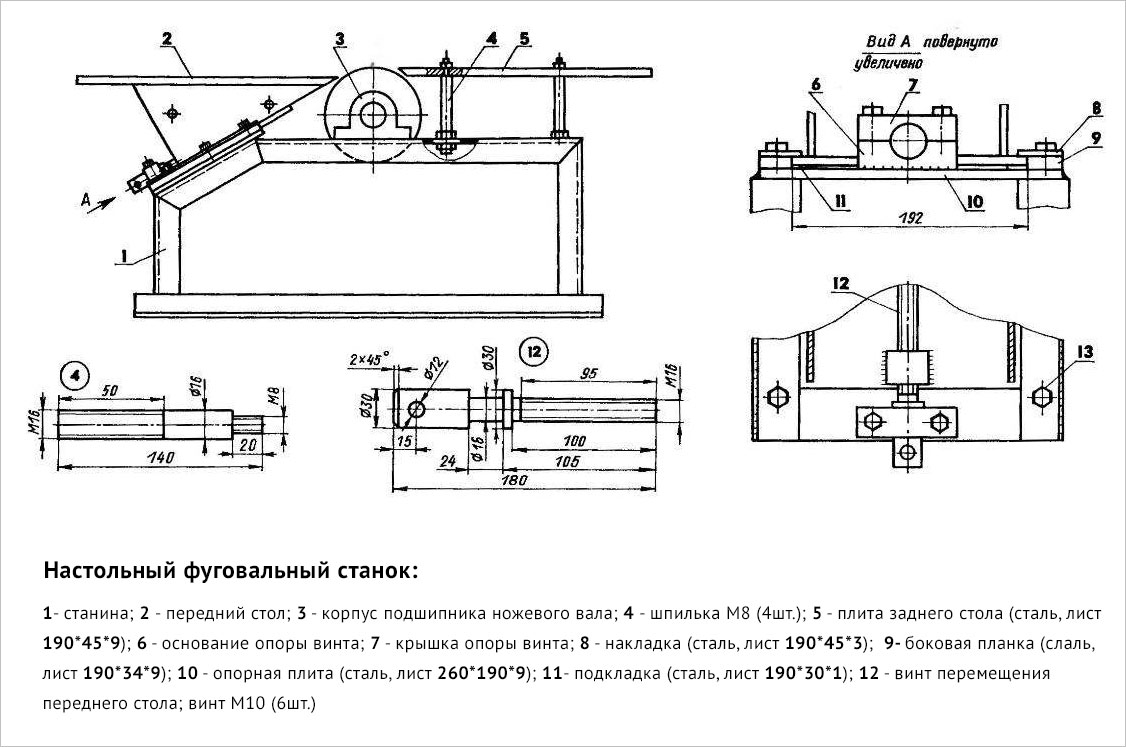

Особенности фуговальных станков по дереву своими руками

Фуговальная машина для работы с древесиной используется на завершающем этапе работы с элементами. Она способна сделать поверхность идеально гладкой и ровной. Большинство покупных моделей оснащены рейсмусом, позволяющим делать толщину всей заготовке одинаковой по длине.

Она способна сделать поверхность идеально гладкой и ровной. Большинство покупных моделей оснащены рейсмусом, позволяющим делать толщину всей заготовке одинаковой по длине.

Строгальный станок по дереву для дома как самодельный, так и покупной, включает в конструкцию несколько элементов:

- станина;

- вал строгальный;

- регулятор для стола;

- мотор.

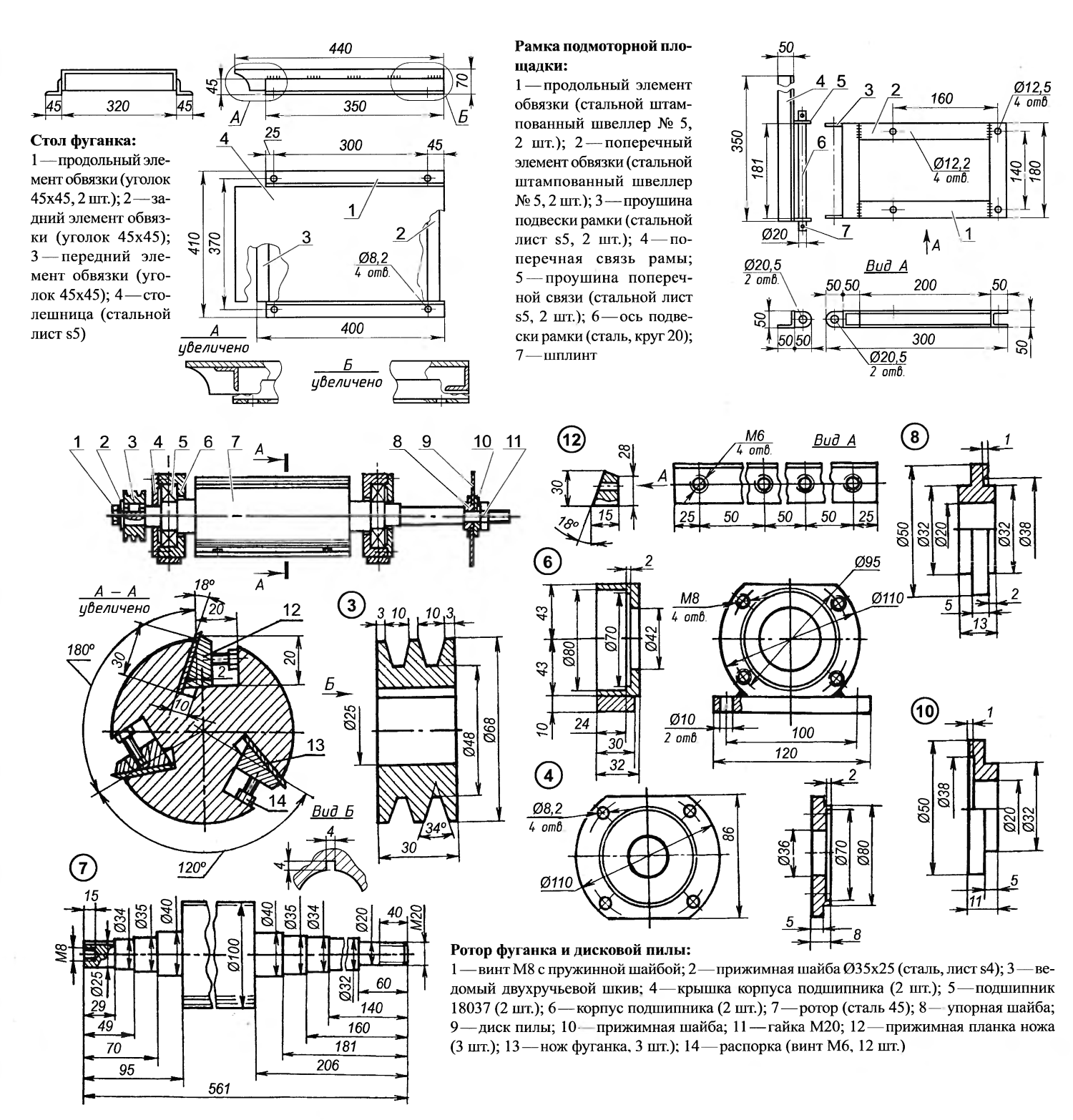

Для сборки фуганка своими руками вначале надо определиться с размерами и подготовить подробный чертеж. Вот несколько примеров от «самоделкиных»:

Бытовой вариант для собственной мастерскойКомплектация фуговального станкаФуганок с размерамиСборка строгальной машиныфуговальный станок

Для создания самого простого фуганка, без дополнительных функций, придерживайтесь следующей последовательности действий:

- Приготовьте все детали и инструменты для работы, а также прорисованный чертеж.

- Делаете заготовки по точным размерам. Обратите внимание, что место для установки подшипников готовится из нескольких элементов.

- К выбранному мотору подготавливаете место для установки. Можно закрепит агрегат на салазки.

- Собираете ротор с подшипниками, устанавливаете на место по схеме. При этом сразу же соединяете двигатель при помощи ременной передачи. Ротор должен вращаться свободно.

- Собираете рабочую поверхность из двух частей: подающей и принимающей. Вторая немного выше ( на 2-5 мм). Для обустройства можно использовать многослойную фанеру или листы металла.

Для полного понимания хода работы, посмотрите видеоматериал по теме:

Статья по теме:

Самодельные станки и приспособления для домашней мастерской позволят упростить процесс резки металла или выпилки элементов из дерева. Несколько практичных и интересных вариантов данных устройств мы рассмотрим в нашем обзоре.

Самодельные станки по дереву своими руками: видео и общие рекомендации

Вариантов деревообрабатывающих станков для домашней мастерской много. Есть простые и сложные конструкции. Чтобы правильно собрать любой агрегат, надо подготовить подробный чертеж и все материалы и инструменты для работы.

Есть простые и сложные конструкции. Чтобы правильно собрать любой агрегат, надо подготовить подробный чертеж и все материалы и инструменты для работы.

Выбирая себе станок для покупки или самодельной сборки, в первую очередь определитесь с целями его использования. Если вам необходимо ровно отрезать большое количество деталей, то сделайте небольшие отрезные станки для дома. Ниже приведена видеоинструкция по сборке:

Шлифовальные станки нужны для обработки элементов. Агрегаты придают заготовкам конечный красивый вид и полностью удаляют заусенцы. В зависимости от выбранного типа оборудования, подготовьте чертеж и конструктивные элементы. Вот один из вариантов создания такого станка тома:

Рейсмусовые агрегаты позволяют добиться идеально ровной поверхности и могут справляться с большим количеством заготовок. Основной элемент – вал с режущей кромкой. Именно на его создание обращайте особое внимание. А также не забывайте, что все станки должны иметь прочную опору, позволяющую работать на любых скоростях мотора. Ниже приведена видеоинструкция по созданию одного из таких агрегатов:

Ниже приведена видеоинструкция по созданию одного из таких агрегатов:

Любой выбранный вариант для создания самодельного деревообрабатывающего станка будет дешевле, чем покупка готового оборудования на специализированном рынке. Причем собрать подходящую модель можно из подручных приспособлений, усовершенствовав их. Вот несколько фото интересных и полезных приспособлений для мастерской:

ПОНРАВИЛАСЬ СТАТЬЯ? Поддержите нас и поделитесь с друзьями

Самодельные станки и приспособления для домашней мастерской

Любой хозяин мастерской, даже если она не имеет отдельного помещения и просто организована в гараже, стремится оснастить ее всем необходимым для комфортной, производительной и, главное – качественной работы. Вот только на ручном инструменте в наше время далеко не «уедешь». На помощь приходит великое многообразие электроинструмента, различных многофункциональных или узкопрофильных станков, вспомогательного оборудования. Проблем с предложением нет – основная сложность в том, что качественные изделия стоит немалых денег, и не всем это по карману.

Но народные умельцы находят выход из положения, изготавливая самостоятельно такие станки и приспособления, некоторые из которых вполне могут конкурировать с заводскими моделями. Причем, для создания подобного оборудования идут в ход вполне доступные материалы, зачастую просто пылящиеся в сарае. А в качестве приводов широко используются ходовые электроинструменты, обычно имеющиеся в любой мастерской.

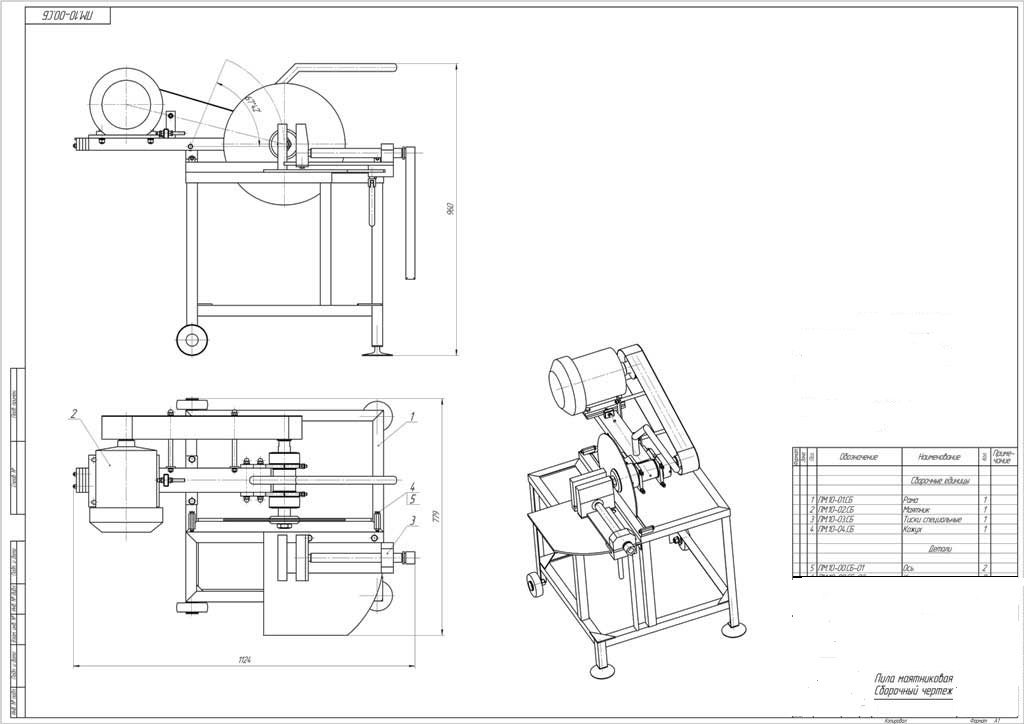

В этой публикации будут рассмотрены лишь некоторые самодельные станки и приспособления для домашней мастерской. Следует правильно понимать, что охватить все имеющееся многообразие подобного оборудования – попросту невозможно в рамках одной статьи. Здесь впору отводить такой теме вообще отдельный сайт. Так что будет дан в основном общий обзор. Но изготовление двух моделей, весьма важных, наверное, для любой мастерской – маятниковой пилы и заточного станка для режущего инструмента, рассмотрим пошагово, со всеми нюансами, от первых наметок до проведения испытаний.

Комфортность работы в мастерской зависит от многих важных условий. Если вынести «за скобки» вопросы отопления, вентиляции и освещения (это – темы для отдельного рассмотрения), то на первый план всегда выходит рациональная, удобная организация основного рабочего места.

Речь идет о верстаке и о продуманной системе хранения необходимых для работы инструментов, принадлежностей, расходного материала и прочей мелочи.

Верстак подбирается или изготавливается самостоятельно в зависимости от основного направления работ в мастерской.

Столярный верстак «классического» исполненияЕсли хозяин больше нацелен на обработку древесины, то ему потребуется столярный верстак. Существует давно используемая и всесторонне проверенная общая концепция такого рабочего места. Наверное, и при самостоятельном изготовлении верстака имеет смысл ее придерживаться.

Верстак базируется на мощных деревянных ножках (поз. 1), которые снизу, в основании, обычно попарно связаны опорами-перемычками (поз. 2). Сверху располагается крышка – верстачная доска (поз. 3). Как правило, предусматривается углубленный участок – так называемый лоток (поз. 4), чтобы в ходе работы необходимые под рукой инструменты или комплектующие не падали на пол.

Обычно с правой стороны располагается боковой иди задний зажим (поз. 5). По сути, это винтовые тиски, в который предусмотрен выдвигающийся вверх клин (поз. 6). По линии этого клина вдоль верстачной доски расположен ряд гнезд (поз. 7) для аналогичных клиньев (они могут прятаться в этих гнездах или храниться отдельно и вставляться по мере необходимости). Это позволяет жестко закрепить для обработки деревянную заготовку между клиньями стола и боковых тисков.

Для фиксации длинномерной детали, которая не может быть закреплена между крайними клиньями, используется передний зажим (поз. 8). Это тоже винтовые тиски, которые способны зажать заготовку между передним торцом верстака и подвижной деревянной губкой. А для того чтобы длинная деталь имела необходимые точки опоры снизу, из торца верстака выдвигаются спрятанные там в пазах пальцы или выдвижные опоры (поз. 9).

8). Это тоже винтовые тиски, которые способны зажать заготовку между передним торцом верстака и подвижной деревянной губкой. А для того чтобы длинная деталь имела необходимые точки опоры снизу, из торца верстака выдвигаются спрятанные там в пазах пальцы или выдвижные опоры (поз. 9).

Нижняя область верстака называется подверстачьем (поз. 10). Как правило, здесь расположены мощные перекладины (проножки), связывающие попарно ножки верстка в продольном направлении. На этих перекладинах часто организуются полки для хранения инструмента или заготовок, или даже, как показано в демонстрируемой схеме – закрытый шкафчик.

Ниже будет представлен чертеж верстака. Тот, кто умеет читать схемы и владеет навыками столярных работ, вполне сможет изготовить такую модель самостоятельно.

Для начала — общая монтажная схема столярного верстака с размерами.

Общий сборочный чертеж верстака.Теперь – ряд чертежей по отдельным деталям и узлам конструкции.

Для изготовления деталей подверстачья (основания) используется, как правило, качественная древесина хвойных пород с остаточной влажностью не более 12%.

Верстачную доску (крышку) преимущественно изготавливают из древесины твердых пород – это может быть бук или дуб, ясень или клен. Изготовить самостоятельно столь массивную габаритную панель – задача крайне непростая, поэтому часто в столярной мастерской заказывается или приобретается уже готовый клееный щит. Вряд ли это покажется слишком дорогим решением, учитывая и стоимость материала, и трудоемкость процесса. Так что выгоднее приобрести готовое изделие, а потом его уже доработать под верстачный стол.

Кстати, при выполнении различных обрабатывающих операций, так или иначе, поверхность рабочего стола будет повреждаться. Чтобы максимально продлить срок эксплуатации верстака, крышку нередко закрывают фанерным или ДВП-листом (естественно, по размерам стола и со всеми необходимыми пазами и гнездами). По мере износа такого покрытия его можно будет заменить на новое – это не столь трудно и недорого.

Особую сложность обычно приставляет монтаж переднего и заднего (бокового) зажимов. Чтобы получились действительно работоспособные и удобные приспособления, сам винтовой механизм тисков лучше приобрести в готовом, собранном виде. В продаже представлено немало подходящих для этой цели моделей.

Вот такой готовый механизм для столярных тисков можно приобрести в магазине. Потребуется две штуки.Для сборки этих зажимных узлов можно руководствоваться следующим чертежом:

Сборочный чертёж переднего и заднего зажимов верстака.Губки для тисков должны изготавливаться исключительно из древесины твердых пород, размеры и расположение отверстий показаны на чертеже. (Следует правильно понимать, что расположение и диаметр отверстий должны соответствовать приобретённому винтовому механизму).

Чертеж губок для передних и задних (боковых) тисков верстака.И, наконец, последняя схема демонстрирует способ крепления задних неподвижных губок обоих тисков к крышке верстака.

Безусловно, здесь показан пример, причем, он может подойти многим в «чистом виде», то есть без изменений. Но если требуются иные размеры (исходя, например, из имеющегося места), то можно составить свой чертеж, взяв продемонстрированные схемы в качестве образца сборки тех или иных узлов. Принцип все равно остается тем же. При необходимости – никто не мешает внести свои усовершенствования, которые, конечно, не должны негативно влиять на прочность конструкции.

Видео: слесарный верстак своими пукамиЕсли мастер планирует в основном заниматься слесарными операциями, то ему потребуется уже совершенно иной верстак, предназначенный именно для таких целей. Здесь, в отличие от столярной «классики» – неисчислимое количество возможных вариантов. как правило, для изготовления используются стальные профили (уголки, швеллеры, профильные трубы) и листы. Один из вполне достойных вариантов показан в видеосюжете ниже:

youtube.com/embed/xW4ZX4pzcDg” frameborder=”0″ allowfullscreen=”allowfullscreen”/>

Важной составляющей комфорта работы в мастерской всегда является оптимизированная расстановка и система хранения инструментов и принадлежностей. Но на этом останавливаться не станем, так как на страницах нашего портала такой теме отведена отдельная статья.

Самодельные станки и оборудованиеКак сделать мастерскую максимально комфортной для работы?

Удобно, когда знаешь, где что лежит и когда необходимый инструмент – всегда под рукой. Так что стоит обратить пристальное внимание на систему шкафов, стеллажей, тумб, разумно организованных мест хранения расходных материалов. Особенно это важно в тех случаях, когда размеры помещения не дают «разгуляться». Вопросам оптимизации пространства в домашней мастерской на нашем портале отведена специальная публикация.

Как уже говорилось, разнообразие самодельных станков – чрезвычайно велико, и о всех рассказать попросту невозможно. Поэтому в этом разделе статьи читателю будет предложено несколько видеообзоров. И, кроме того, в подробностях, пошагово будет рассмотрено изготовление двух моделей станков.

Поэтому в этом разделе статьи читателю будет предложено несколько видеообзоров. И, кроме того, в подробностях, пошагово будет рассмотрено изготовление двух моделей станков.

В хозяйстве частенько возникает необходимость выточить ту или иную деревянную деталь круглого сечения. Если не заниматься этим профессионально, то приобретать настоящий токарный станок – совершенно нерентабельно. Да и места он займёт немало. А вот иметь в своём распоряжении миниатюрный станок, который можно хранить в шкафу и собирать по мере надобности – никогда не помешает. Тем более что его изготовление – не столь сложное дело.

В этом можно убедиться, посмотрев предлагаемый видеосюжет. Несмотря на то что автор говорит по-английски, все его действия подробно показаны и вполне понятны. И такой станочек, руководствуясь это видео-подсказкой, по силам сделать каждому.

Видео — циркулярный станок на базе ручной вертикальной электрической пилыЕсли возникает необходимость заготовки немалого количества деревянных деталей одного размера, то ничего лучше стационарной циркулярной пилы не придумать. И вполне можно изготовить такой станок, причем, опять же — в разборном варианте, который по ненадобности вообще не занимает практически нисколько места.

И вполне можно изготовить такой станок, причем, опять же — в разборном варианте, который по ненадобности вообще не занимает практически нисколько места.

Потребуется всего лишь лист фанеры, несколько брусков и саморезов. А главным элементом конструкции становиться ручная вертикальная пила

В показанном сюжете мастер удаляет часть защитного ограждения ручной циркулярки. Это – не всегда обязательно. Вполне возможно, что свободного выхода пилы и так будет достаточно, если предполагается распил не слишком толстых заготовок.

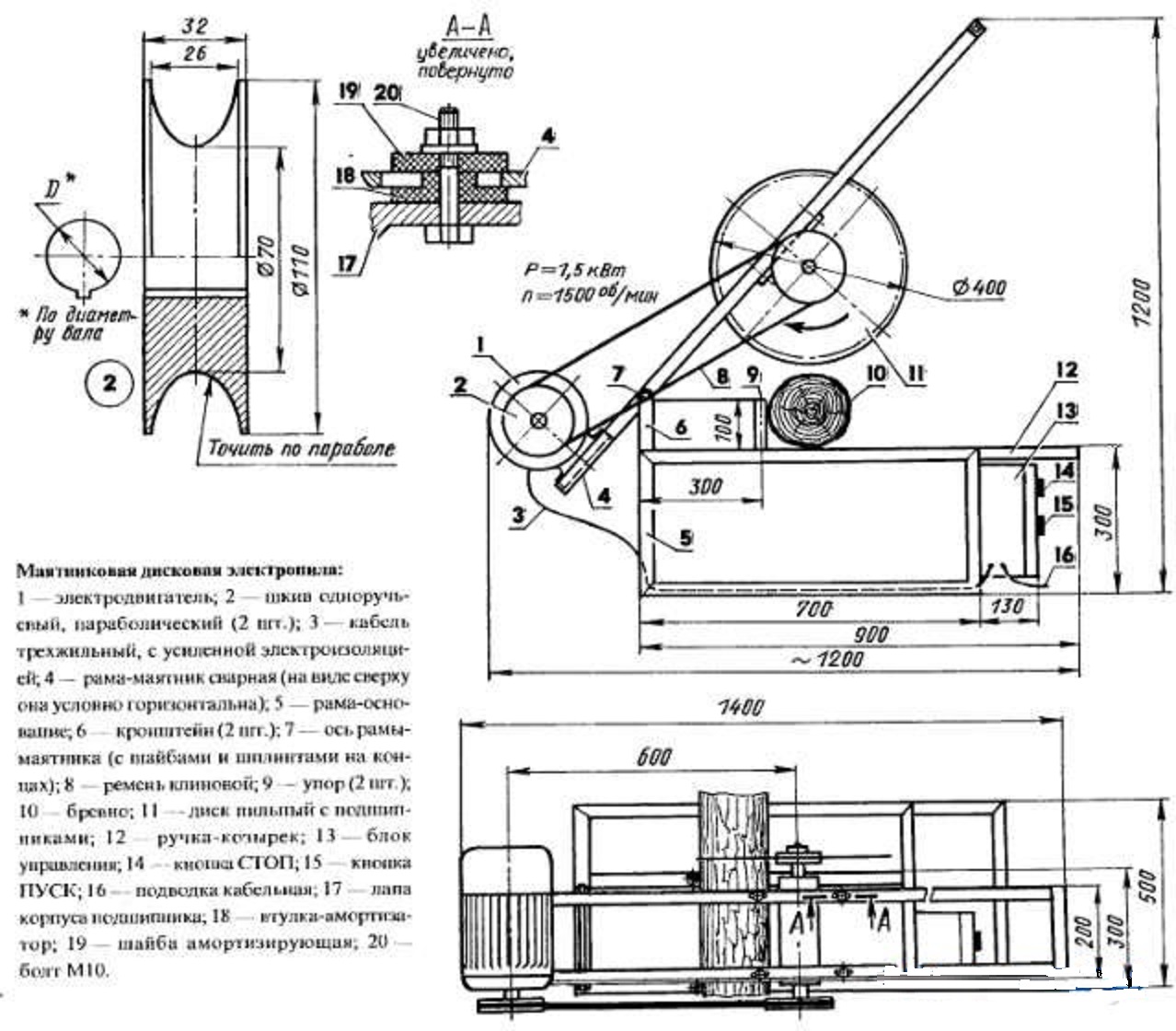

Маятниковая пила из «болгарки» — самостоятельное изготовление пошаговоПри нарезке заготовок или древесины или металла, в том числе – и профильных или круглых труб, нередко требуется высокая точность. Причем точность не только в линейных размерах, но и в величине угла среза. Характерный пример — когда необходимо точно нарезать заготовки для какой-либо рамы, в которой стыковка деталей идет или строго перпендикулярно, или под углом 45 градусов.

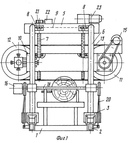

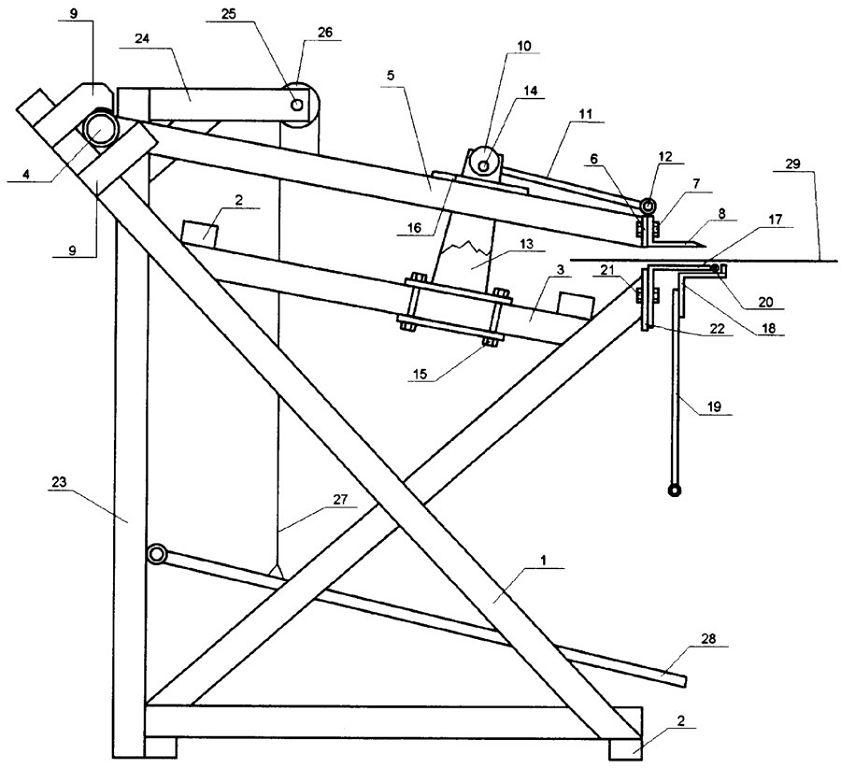

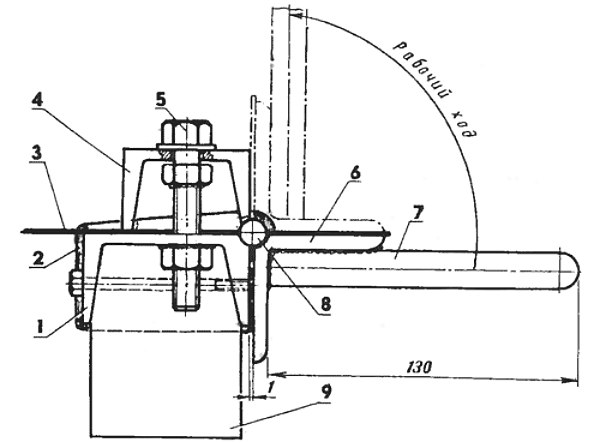

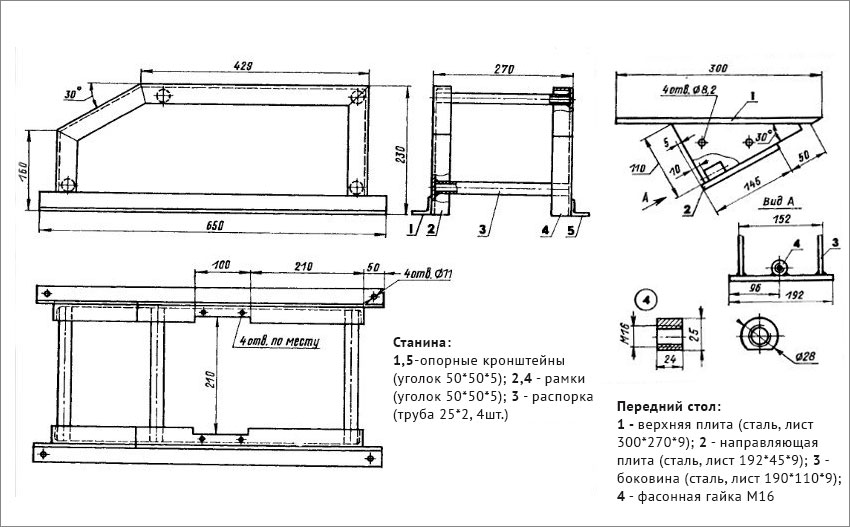

Выполнить такую операцию позволяет маятниковая пила. На схеме выше в упрощенном виде показан принцип ее устройства и работы.

В любом случае имеется надежное основание (станина, рама), обеспечивающее устойчивость станка (поз. 1). Во многих моделях поверх станины организован рабочий стол с системой направляющих, упоров и струбцин, позволяющих точно выставлять обрабатываемую заготовку. Обязательно имеется прорезь (поз. 2), точно в которую опускается вращающийся круг или пила.

На станине жестко крепится опора (поз. 3) качающейся части станка. Она оснащена блоком подшипников и осью (поз. 4), относительно которой проворачивается качающаяся платформа—коромысло (поз. 5). На этой платформе размещен электропривод (поз. 6), передающий вращение напрямую или через систему передачи (поз. 7) на режущий инструмент – отрезной круг или круглую пилу (поз. 8). Предусматривается рычаг (поз. 9) или рукоятка, с помощью которого мастер может плавно опускать отрезной диск вниз, на закрепленную на рабочем столике над прорезью заготовку.

Узнайте, как подключить трехфазный электродвигатель в сеть 220 В, из нашей новой статьи на нашем портале.

Обязательно предусматривается механизм возврата режущей части в исходное верхнее положение. Так, в показанном примере это обеспечивается массивностью привода, который выступает в роли противовеса. Но часто подобная функция возложена на пружинный механизм.

Маятниковая (отрезная, торцовая) пила заводского изготовленияВ продаже представлено немало моделей подобных пил разной степени сложности, но стоимость у них – немалая. И если домашнему мастеру часто приходится иметь дело с точной нарезкой деревянных или металлических заготовок, то ему стоит рассмотреть возможность самостоятельного изготовления подобного станка. Причем, в качестве привода и режущего блока в нём может закрепляться обычная углошлифовальная машинка – «болгарка».

«Болгарку» необходимо использовать большую – с кругом на 240 мм, иначе особого смысла «заморачиваться» и не видно. Но удобство в предлагаемой модели в том, что шлифмашинку всегда можно снять, чтобы использовать в «ручном» варианте – как будет видно в дальнейшем, установка ее в станок времени много не занимает.

Но удобство в предлагаемой модели в том, что шлифмашинку всегда можно снять, чтобы использовать в «ручном» варианте – как будет видно в дальнейшем, установка ее в станок времени много не занимает.

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Начнутся работы с изготовления кронштейна, в котором будет закрепляться «болгарка». Для этого сначала со шлифмашинки снимается круг, рукоятка и ограждение. | |

| С трех сторон «болгарки» имеются резьбовые отверстия М8 для установки рукоятки. Ими и воспользуемся для системы крепления инструмента в кронштейне. | |

| Сам кронштейн будет состоять из трех стальных пластин толщиной 3÷4 мм, размещенных П-образно. То есть он будет охватывать корпус редуктора «болгарки» с трех сторон. | |

| По результатам «примерки» проводится подгонка пластин в нужные размеры. | |

На каждой из пластин должно быть отверстие, строго соосное резьбовому гнезду на шлифмашинке. Две пластины – симметричные, и их можно просверлить «пакетом». | |

| Центральная пластина размечается и сверлится индивидуально. После этого с помощью болтов пластины устанавливаются так, как они будут стоять в конструкции кронштейна. Сначала подгоняется центральная… | |

| …а затем к ней стыкуются и обе боковые. После точного выставления «коробочки» фиксирующие болты затягиваются. | |

| Следующим шагом по стыкам пластин сначала выполняются прихватки… | |

| …а затем – они свариваются сплошным швом. После очистки шва от шлака этот узел пока убирается в сторону. | |

| Переходим к изготовлению рамы-станины. Она будет монтироваться из профильной трубы 40×20 мм. Отрезается четыре заготовки – две длиной 400 мм, и две – по 300 мм. | |

Размеры были выбраны, если честно, интуитивно, из соображения обеспечения, с одной стороны, устойчивости станка, с другой – максимальной компактности. | |

| Важно – необходимо сделать раму в форме правильного прямоугольника. Пары деталей должны быть точно одного размера. Углы тщательно контролируются, временно фиксируются магнитными держателями, а затем прихватываются сваркой. | |

| То же самое проделывается и на второй паре углов. После этого рама окончательно сваривается швами по внутренним вертикальным стыкам деталей. | |

| Можно переходить у монтажу шарнирного узла, обеспечивающего качание коромысла станка. Для его изготовления будут использоваться вот такие два подшипниковых блока заводского производства. | |

| Эта пара укомплектована осью, уже подогнанной под внутренний диаметр подшипников. | |

| Блоки подшипников будут крепиться на стойках, изготовленный из той же профильной трубы 40×20 мм. Длина стоек – 150 мм. В них сразу размечаются и просверливаются отверстия для крепления блоков. Очень важно, чтобы стойки были совершенно идентичны, особенно по расположению отверстий, иначе станок при работе начнет допускать перекосы реза.  | |

| Производится предварительная сборка этого узла – для того, чтобы наметить места приваривания стек к раме. | |

| При выставлении стойки требуется проявить максимум внимания и аккуратности. Она должна занять строго перпендикулярное раме положения, без малейшего заваливания в какую бы то ни было сторону. | |

| После того как стойка точно зафиксирована в идеальном положении, она сначала прихватывается, а затем, после контроля – окончательно приваривается к раме. | |

| Аналогичные действия повторяются и со второй стойкой. После проведения сварочных операций швы зачищаются. | |

| Можно переходить к изготовлению качающегося коромысла – опять из трубы 40×20 мм. В трубе на расстоянии 250 мм от края просверливается сквозное отверстие, в которое заводится ось, идущая в комплекте с подшипниковыми блоками. И вновь – очень важно расположить ось так, чтобы она была строго перпендикулярна трубе, во всех плоскостях.  Торопиться не надо – следует добиться идеального ее положения. | |

| Поле этого ось прихватывается, и после проверки – окончательно приваривается к трубе. | |

| Следующий шаг – к трубе струбциной прижимается сваренный ранее кронштейн для крепления шлифмашинки – так, как показано на иллюстрации. Наклон по отношению к оси трубы – примерно 45 градусов. Расстояние от оси до крайней точки пересечения кронштейна с трубой – 200 мм. Затем кронштейн приваривается к трубе сплошным швом. | |

| Далее, трубу необходимо обрезать ровно по линии пересечения с коробчатым кронштейном. В итоге получилось вот такое коромысло – качающийся узел, на котором будет крепиться «болгарка». | |

| Чтобы убедиться в том, что все выполнено правильно, проводится проверочная сборка конструкции. | |

| Пока что это выглядит вот так – общие черты уже явно «прорисованы». Но еще есть, чем заняться… | |

Прежде всего, необходимо усилить раму, и одновременно тем самым создать подобие рабочего стола, на котором будет крепиться упор-направляющая для обрабатываемых заготовок. Для этого отдельно была сварена П-образная конструкция из трубы 20×20 мм. | |

| При установке этой рамы в основную (по центру) важно добиться и перпендикулярности сторон, и того, чтобы верхний край обеих рам оказался строго в одной плоскости. | |

| После этого производится прихватка, а затем – приваривание. | |

| Упором-направляющей будет служить отрезок уголка 25 мм. Коромысло с блоками подшипников пока лучше снять – чтобы он не мешали в работе. | |

| В уголке с одной стороны неподалёку от края просверливается отверстие под болт М8. | |

| Упор устанавливается на станину, так, как он будет задействоваться в работе. Намечается центр отверстия в правой перемычке. | |

Так как планируется предусмотреть возможность установки упора в три положения (перпендикулярный рез и ± 45°), креплению с этой стороны необходимо предоставить определённую степень свободы при перенастройке. Поэтому здесь будет на круглое отверстие, а щелевидное, длиной порядка 30 мм. | |

| В крайних точках сверлятся сквозные отверстия. | |

| Края отверстий соединяются линиями разметки. | |

| Затем рама надежно зажимается в тисках… | |

| …и по проведенным линиям производится рез с помощью электрического лобзика с установленной на нем пилочкой по металлу. | |

| После этого прорезанное окошко зачищается сверху и снизу с помощью шлифмашинки, чтобы не было заусенцев, способных помешать свободному перемещению болта вдоль этой щели. | |

| Снизу, через шайбу, продевается болт М6, и сверху уголок прихватывается гайкой. Одна точка крепления (подвижная) есть. теперь надо сделать еще три – для трех разных положений направляющей. Для этого в перпендикулярном положении уголка намечается центр отверстия – он должен находиться на расстоянии 5 мм от края второй перемычки – как показано стрелкой.  | |

| Просверливается отверстие под болт М6. | |

| В это отверстие наживляется болт М6 с гайкой снизу. Затем очень точно выставляется положение направляющей под углом 45 градусов. Точное положение фиксируется струбцинами. | |

| Гайка наживлённого болта прихватывается сваркой к направляющей. Таким образом задана вторая, неподвижная точка фиксации положения упора. | |

| Вот как эта гайка будет выглядеть сверху после приваривания и зачистки. | |

| Теперь в любой момент можно с помощью болта зафиксировать направляющую ровно под углом +45°. | |

| Аналогичный порядок действий – и для положения направляющей под углом – 45°. | |

| Две точки фиксации готовы – осталось сделать последнюю – для перпендикулярного реза заготовки. | |

| Все практически то же самое – точное выставление положения направляющей по угольнику, с последующей фиксацией струбциной… | |

…а затем – приваривание гайки к перемычке рамы. С этим закончено – «рабочий стол» готов. | |

| Осталось изготовить возвратный механизм. Коромысло с установленной шлифмашинкой довольно хорошо сбалансировано, и противовеса, получается, нет. Значит, устанавливаем пружину. Обратите внимание – для верхнего конца пружины на краю коромысла была приварена небольшая стойка из трубы 20×20 мм. К этой стоке и к раме приварены гайки, которые в данном случае выполняют роль проушин для закрепления колец пружины. | |

| При опускании коромысла вперед (при выполнении реза) пружина растягивается и стремиться вернуть все в исходное положение. Что от нее и требуется. Пружину придется подобрать по ее силе. Не исключено, что появится необходимость устанавливать и парочку пружин. | |

| В принципе – все детали станка готовы. Можно провести полную разборку конструкции, чтобы покрасить прочной антикоррозионной краской. Наконечники оси коромысла заклеены малярным скотчем.  А на всю остальную поверхность из аэрозольного баллончика наносится краска. А на всю остальную поверхность из аэрозольного баллончика наносится краска. | |

| Производится окрашивание станины. | |

| После того, как краска высохнет, можно начинать окончательную сборку станка. Для начала – устанавливается один блок подшипников, крепится болтами, гайки затягиваются ключом. | |

| В установленной блок заводится одна сторона оси коромысла. | |

| Затем на ось надевается второй блок… | |

| …и крепится болтами к своей стойке. | |

| Станок после сборки качающегося маятникового узла. | |

| Для любителей эстетики – зияющие торцы профильных труб можно закрыть вот такими заглушками – они продаются в магазинах на трубы разного сечения. | |

| Легкий удар резиновым молотком – и заглушки становятся на свои места. | |

| Устанавливается на место возвратная пружина. Сначала зацепляется ее нижний конец… | |

…а затем, в крайнем нижнем положении задней части коромысла, с помощью плоскогубцев цепляется за проушину и верхнее кольцо. | |

| Пришла пора установить и сам режущий инструмент – шлифмашинку. Обратите внимание – она в обязательном порядке должна быть с ограждением! «Болгарка» фиксируется в своем кронштейне с помощью трех болтов | |

| Кстати, еще один интересный нюанс, верхний болт быт несколько доработан. К нему приварен пруток диаметром 8 мм длиной 300 мм. | |

| А на противоположном конце прутка приварена гайка М8, в которую вкручивается штатная рукоятка от шлифмашинки. Получился очень удобный рычаг для перемещения маятниковой пилы вниз – для реза заготовки. | |

| Всё, сборка закончена. Остается поменять отрезной круг на новый – и переходить к испытаниям станка. | |

| Упор-направляющая на станине — в положении для перпендикулярного реза. | |

| В станок устанавливается заготовка, выставляется линией реза под плоскость круга (Кстати – это можно отдельно предусмотреть, например, дополнительно прикрутив к раме с правой стороны пластину, левый край которой как раз и будет наглядно демонстрировать линию реза).  Затем заготовка прижимается к упору-направляющей с помощью струбцины. | |

| Включается шлифмашинка. (Кстати, это тоже может стать проблемой – большинство моделей «болгарок» не имеют фиксации клавиши во включенном положении – просто по соображениям безопасности. Поэтому – будет над чем подумать. Например, клавиша удерживается в нажатом положении какой-то скобой или затяжкой-хомутом, на подача питания на шлифмашинку прервана на удобно расположенном для пользователя выключателе или кнопке). Усилием на рычаге коромысло с закреплённой болгаркой плавно опускается вниз – производится рез заготовки. | |

| Поле реза питание привода обязательно отключается. Можно проверить качество реза – контроль с помощью угольника показывает, что рез выполнен строго перпендикулярно трубе. | |

Второй опыт – упор переведен в положение реза под углом +45 градусов. Заготовка притянута к уголку струбциной. | |

| Итоги реза – требуемый угол 45 градусов. | |

| На этом – всё. Станок готов, и у хозяина появился надежный помощник для проведения точных операций раскроя заготовок. |

Как уже говорилось, в зависимости от типа установленного круга (пилы), такой станок позволяет проводить работы с металлом, древесиной, пластиком. Если устанавливается диск с корундовым или алмазным напылением – можно резать керамическую плитку или керамогранит.

Схема, как видно – незамысловатая, надежная, и широко открытая для усовершенствования. В частности, некоторые умельцы изготавливают самодельные каретки на рабочем столе станка, позволяющие точно выставлять любой угол реза.

Видео — самодельный фрезерный стол из фанерыДля любителей изготавливать из древесины какие-то более-менее серьезные вещи, ручной фрезер превращается в один из главнейших инструментов по обработке заготовок. Эта универсальная «машинка» способна на многое, если попала в умелые руки.

Эта универсальная «машинка» способна на многое, если попала в умелые руки.

Ручной фрезер – как выбрать качественный инструмент по своим запросам?

Ассортимент предлагаемых в продаже моделей – очень широк, и начинающему мастеру, который готовиться освоить ручной фрезер – недолго запутаться. Чтобы хоть немного «подковаться» теоретически, предлагаем ему ознакомиться со специальной публикацией нашего портала, посвященной выбору ручного фрезера.

Но возможности этого инструмента станут неизмеримо шире, если изготовить для него специальный фрезерный стол. Один из вариантов такого самодельного станка – в предлагаемом видео.

Самодельный станок для заточки режущего инструмента – пошаговоИ в мастерской, и на кухне, и просто по хозяйству используется масса режущего инструмента, нуждающегося в регулярной заточке. Ходовые дисковые точилки для ножей дают очень непродолжительный эффект остроты режущей кромки, так как снимают металл вдоль кромки лезвия, а по всем канонам требуется – перпендикулярно ей. При заточке вручную с помощью брусков или на вращающемся точиле очень сложно точно выдержать оптимальный угол, тем более, чтобы он был равным по все длине лезвия. Кстати, этот полный угол заточки – отличается для различных типов режущего инструмента – на эту тему немало отдельных публикаций в интернете.

Ходовые дисковые точилки для ножей дают очень непродолжительный эффект остроты режущей кромки, так как снимают металл вдоль кромки лезвия, а по всем канонам требуется – перпендикулярно ей. При заточке вручную с помощью брусков или на вращающемся точиле очень сложно точно выдержать оптимальный угол, тем более, чтобы он был равным по все длине лезвия. Кстати, этот полный угол заточки – отличается для различных типов режущего инструмента – на эту тему немало отдельных публикаций в интернете.

Значит, чтобы качественно заточить, например, нож, требуется приспособление, которое позволяло бы прикладывать усилие с поступательным направлением плоского абразива перпендикулярно режущей кромке последовательно по всей ее длине с единым, предварительно вставленным углом наклона. И чтобы обеспечивался визуальный контроль за ходом формирования и заточки этой режущей кромки.

Станок для качественной заточки ножей. Это – выпускаемая промышленностью модель. Но подобное приспособление вполне можно изготовить и своими силами.

Таких приспособлений предлагается в продаже немало. Но если есть желание, то аналогичный станок вполне можно изготовить и самостоятельно, используя для этого материалы, которые, возможно, отыщутся в мастерской или гараже. Да если и приобретать необходимое – то выйдет совсем недорого. Пример пошагово показан в таблице ниже.

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Вся конструкция станка, все его детали и узлы будут так или иначе крепится на основании – станине (раме). Для ее изготовления хорошо подойдет профильная труба квадратного сечения 20×20 мм … | |

| …с толщиной стенки в 2 мм. Как будет понятно дальше, никаких строгих пропорций размеров нет – исходят из соображений здравого смысла, прочности создаваемой конструкции, наличия тех или иных материалов. | |

Из профильной трубы шлифмашинкой нарезаются заготовки для рамы: две штуки длиной 250 мм, и еще две – 130 мм. | |

| В рассматриваемом примере мастер будет подгонять стыкующиеся стороны рамы под углом в 45 градусов. Для этого требуется точный рез, так что лучше выполнять его с помощью отрезного станка. Если его нет – ничто не мешает сделать раму попроще, то есть расположить ее стороны встык. Тогда вместо 130 мм малые детали будут всего 90 мм, так как встанут между большими. На функциональности заточного станка это никак не скажется — единственное, будет некоторая потеря эстетичности. | |

| Вот такая рама получилась после подготовки деталей. | |

| Срезанные края можно слегка подогнать, зачистить от заусенцев, зачистить небольшую фаску под сварной шов. | |

| Затем рама собирается, с одной стороны и по коротким вертикальным стыкам проваривается сплошным швом. Швы очищаются от шлака и зашлифовываются «болгаркой». | |

| Сваренный угол рамы после зачистки. Можно, безусловно, сразу проваривать и с обеих сторон, но просто мастер решил дополнить раму регулируемыми по высоте ножками-подставками.  Операция необязательная – станок вполне допустимо устанавливать и просто рамой на ровную поверхность. Но с подставками, конечно, интереснее. | |

| Вот эта регулируемая ножка с гайкой – такие несложно найти в любом магазине мебельной фурнитуры. Гайки как раз и будут ввариваться по углам рамы. | |

| По углам сверлятся отверстия, в которые будут посажены гайки перед их обвариванием. | |

| Гайки вставлены в отверстия – эта операция проводиться на всех четырех углах станины. | |

| Теперь с одной стороны станины (по малой ее стороне) требуется вварить гайки, куда будет вкручиваться вертикальная стойка станка. Для этого на равном расстоянии от углов, вначале тонким (3÷4 мм)… | |

| – а затем – сверлом диаметров в 10 мм просверливается верхняя стенка станины. | |

Здесь важна устойчивость, стабильность крепления узла, то есть несколькими витками резьбы – не отделаться. Поэтому в проделанные отверстия будут ввариваться удлинённые гайки М8. Поэтому в проделанные отверстия будут ввариваться удлинённые гайки М8. Их нижний край желательно предварительно проточить под цилиндр , так, чтобы он плотно вошел в высверленные отверстия. | |

| По сути, для монтажа станка требуется лишь одно такое гнездо. Но лучше предусмотреть два симметричных – как знать, возможно для пользователя в ряде случаем удобнее будет переставить стойку в другое положение. Это займет не более пары минут. | |

| После этого все гайки обвариваются. При прихватке необходимо следить, чтобы гайки не сместились и стояли ровно. Для этого их можно придерживать временно вкрученной длинной шпилькой, контролируя ее перпендикулярное плоскости станины положение. Кроме того, эта мера надежно предохранить резьбу гайки от попадания на нее брызг металла. | |

| Вот что получилось: с верхней стороны рамы – две вваренные гайки под стойки… | |

…с нижней – четыре вваренные гайки по углам для вкручивания регулируемых опор. Кстати, если в распоряжении мастера будут резьбовые заклёпки нужного диаметра (М6 под опоры, и М8 под стойку), то можно обойтись и ими, то есть уйти от операции приваривания гаек. | |

| Следующий шаг – изготовление полки, на которой будут фиксироваться прижимной пластиной режущие инструменты. Можно ее изготовить из толстой стальной пластины. Но мастер решил придать ей небольшой обратный уклон, поэтому вырезает ее из уголка с полкой 63 мм. Длина детали – по ширине станины, то есть 130 мм. | |

| Сначала отрезается нужный фрагмент уголка. Потом он зажимается в тиски, чтобы ровно срезать шлифмашинкой одну полку. | |

| Вот таким образом эта площадка будет привариваться к станине. | |

| После приваривания – тщательно зачищается шов. | |

Ножи и другие режущие инструменты будут фиксироваться на этой площадке прижимной пластиной. А для этого необходимо подготовить два отверстия с резьбой М8. Желательно их расставить пошире, чтобы можно было, например, зажимать между ними ножи от рубанка и иные режущие детали подобного плана. Сначала сверлятся отверстия сверлом малого диаметра – 3 или 4 мм. | |

| Затем – сверлом под резьбу М8, то есть диаметром 6.7 мм. | |

| После этого – метчиком нарезается резьба. | |

| Следующая операция – изготовление прижимной пластины. Для нее лучше взять толстую, 3÷4 мм, нержавейку. Она меньше подвержена деформации, нежели обычная углеродистая сталь. Пластина по размерам должна соответствовать размерам опорной площадки. | |

| Край, который будет обращен в сторону режущей кромки инструмента, шлифуется на скос, чтобы исключить задевание его абразивом во врем я заточки. Далее, на пластине сверлятся два отверстия под винты М8 – строго совпадающие по осям с резьбовыми отверстиями в опорной площадке. Эти отверстия под винты можно доработать «под потай».  | |

| Станина полностью готова, и ее после зачистки и обезжиривания можно покрыть краской из аэрозольного баллона. Пока краска буде сохнуть – можно заняться другими узлами и деталями станка. | |

| Для стойки и рабочей штанги станка будет использоваться стальной прут диаметром 8 мм. Для начала его нужно хорошенько зачистить – отполировать наждачной бумагой. Мастер предложил вот такой вариант – с зажатием прута в патрон дрели и с удержанием бумаги в руке. Скажем честно – не вполне безопасный способ. | |

| Прут после полировки. Он разделяется на два отрезка – один длиной 450÷500 мм, второй – 250÷300 мм. | |

| С одного конца каждого из прутков нарезается резьба М8. На коротком прутке резьбовой участок длиной примерно 20 мм – это для вкручивания во вваренную гайку станины. | |

| На длинном прутке – резьба длиной 40÷50 мм. Она необходима для накручивания рукоятки. | |

Следующий шаг – изготовление фиксаторов, которые будут удерживать на штанге абразивный брусок. Изготавливаются они из удлиненных гаек М10. Изготавливаются они из удлиненных гаек М10. Для начала нужно керном наметить центр сквозного отверстия, с отступом 12 мм от края. | |

| Затем очень аккуратно, строго перпендикулярно оси гайки сверлится сквозное отверстие диаметром 8 мм. | |

| С другого края гайки необходимо срезать четверть. Это выполняется ножовкой по металлу в два приёма. Сначала делается поперечный надрез до центра… | |

| …а затем – продольный. Таких гаек необходимо подготовить две штуки. | |

| В гайки вкручиваются короткие стопорные болты М10 – и фиксаторы готовы. Вот так они будут выглядеть. | |

| После этого фиксаторы надеваются на штангу. Между ними в вырезанные четверти укладывается точильный брусок, и вся эта сборка фиксируется прижимными болтами. Всё, штанга собрана, можно переходить к следующему узлу станка. | |

На стойке должен располагаться узел, который обеспечивает верхнюю точку опоры для штанги. При этом должно обеспечиваться поступательное движение штанги вперед-назад, и степень свободы влево-вправо. Одним словом, это своеобразный шарнир, высота расположения которого на стойке как раз и будет задавать угол заточки режущей кромки. При этом должно обеспечиваться поступательное движение штанги вперед-назад, и степень свободы влево-вправо. Одним словом, это своеобразный шарнир, высота расположения которого на стойке как раз и будет задавать угол заточки режущей кромки. Изготавливаться этот узел будет опять же на базе удлинённой гайки М10. Для начала в ней сверлится сквозное отверстие диаметром 8 мм – точно так же, как на гайках, который пошли на фиксаторы. | |

| Затем – следует довольно сложная операция. Необходимо через головку болта М10 сначала просверлить отверстие диаметром 6,7 мм, а затем – нарезать в нем резьбу М8. Сам болт будет вкручиваться в гайку, а в отверстие вкрутится кольцо от анкера. Это кольцо как раз и станет выполнять роль шарнира. | |

| Вот так этот узел выглядит в сборе. Со стороны сквозного отверстия в гайку вкручен болт М10, с помощью которого узел будет фиксироваться на вертикальной стойке. | |

Надо сказать, что такой шарнир в «лайт-варианте» – не самый удачный, и оправдывает его только доступность деталей. Но у рабочей штанги получается довольно солидный люфт, что может сказаться на точности выдерживания единого угла заточки по всей режущей кромке ножа. Но у рабочей штанги получается довольно солидный люфт, что может сказаться на точности выдерживания единого угла заточки по всей режущей кромке ножа. Более совершенным решением моет стать использование готового шарнира типа «рыбий глаз» – такие детали в большом ассортименте представлены в интернет-магазинах, и стоимость их не столь высока. Вполне можно, наверное, обойтись и без сложной операции высверливания отверстия в голове болта с последующей нарезкой резьбы – если повезет приобрести шарнир с подходящей резьбовой частью. Тогда для соединения можно будет обойтись и короткой шпилькой. Но пока рассматриваем так, как предложил мастер. | |

| Все детали готовы – можно переходить к сборке станка. | |

| Снизу станины прикручиваются ножки-опоры. Сразу регулируется их высота, чтобы станок стоял устойчиво — на всех четырех точках. | |

| Вкручивается вертикальная стойка. | |

На стойку надевается шарнирный узел и фиксируется на определенной высоте зажимным болтом. | |

| На опорную площадку укладывается прижимная пластина. Наживляются два винта, которыми будет осуществляться фиксация режущего инструмента в этом зажиме. | |

| Осталось продеть свободный конец рабочей штанги в кольцо шарнира – и можно считать, что станок готов. | |

| Мастер решил сразу испробовать его в работе. Для начала – заточить вот этот нож с совершенно «убитой» режущей кромкой. | |

| Нож размещается между опорной площадкой и прижимной пластиной. Режущая кромка – примерно параллельна короткой стороне станины. Фиксация проводится затяжкой двух винтов. | |

| Рабочая штанга вставляется в шарнир. Сам шарнир выставляется по высоте тек, чтобы обеспечивался требуемый угол заточки. Начинается процесс заточки – сначала первым, крупным бруском. По ходу работы можно наблюдать, как формируется единообразная режущая кромка по всей длине лезвия. | |

Затем брусок можно сменить на другой, с мелким абразивом, чтобы довести заточку до максимальной остроты режущей кромки. | |

| Результат работы – сначала визуально… | |

| …а теперь – с демонстрацией степени заточки режущей кромки. Ненатянутый лист бумаги легко режется полосками. | |

| Изменив высоту расположения шарнирного узла, аналогичным образом можно заточить железку рубанка… | |

| …или даже лезвие топора. Сам станок при временной ненадобности несложно разобрать, сняв штангу и выкрутив стойку. В таком виде он займет совсем немного места в шкафу или на полке. |

Имеет смысл добавить еще несколько штрихов.

- Многие модели заводского изготовления оснащаются шкалой, по которой выставляется необходимый угол заточки режущей кромки. Несложно придумать и самому подобное приспособление, например, такое, как показано на иллюстрации. Перпендикулярная плоскости опорной площадки пластинка, и съемная линейка с прикрученным к ней транспортиром.

После зажатия ножа в струбцине достаточно приложить линейку к режущей кромке и к точке шарнира, совместить центральную риску транспортира с платиной, и по той же платине снять показания угла, отсчитывая его от 90 градусов.

Важно – полный угол заточки составляется из углов с обеих сторон лезвия. То есть если требуется угол в 30°, то заточка с одной стороны должна вестись под углом 15°.

Поступают и иначе – вместо транспортира можно закрепить сектор, на котором заранее сделаны подписанные отметки, например, «кухонный нож», «столовый нож», «стамеска», «рубанок» и т.п. То есть достаточно будет выбрать высоту шарнира так, чтобы планка совпала с нанесенной отметкой.

Еще один вариант – это отметки на вертикальной стойке. Правда, в этом случае требуется единообразие в размещении ножей в струбцине – чтобы режущая кромка выступала всегда на одном расстоянии от края. Не вполне удобно.

А самый простой вариант – сделать несколько шаблонов из плотного картона или тонкой фанеры, подписав их, для какого режущего инструмента этот угол предназначен.

Одним словом, проявив сообразительность несложно значительно упростить приведение станка в нужное рабочее положение.

- Можно сделать замечание и по креплению брусков. Если предполагается их смена по ходу заточки, то они обязательно должны иметь одинаковую толщину, иначе изменится угол. Многие мастера советуют и иные подходы. Вместо брусков у них подготовлено несколько стальных пластин одинакового размера. На пластины наклеивается абразивная бумага. Две стороны – это уже два разных уровня зернистости. То есть можно подготовить комплект на все стадии заточки: от грубого формирования режущей кромки — до ее полировки.

Еще одна интересная идея на этот счет – не пластина, а отрезок профильной квадратной трубы 20×20 мм. Четыре стороны – это четыре разных абразива. В ходе работы — только переворачивай нужной стороной…

- Еще один нюанс: не помешает обеспечить себе и безопасность в работе.

Будет очень неприятно, если при поступательном движении вперед рука сорвется – и в аккурат пальцами по режущей кромке. Так что здесь не помешает какая-то защитная гарда, придумать которую можно на свой вкус.

Будет очень неприятно, если при поступательном движении вперед рука сорвется – и в аккурат пальцами по режущей кромке. Так что здесь не помешает какая-то защитная гарда, придумать которую можно на свой вкус.

Сделанный собственноручно станок для заточки инструмента наверняка окажется очень полезным в любом хозяйстве.

* * * * * * *

Можно сказать, что мы в этой статье лишь слегка «копнули» тему самодельных станков и приспособлений. Будем рады, если читатели пришлют свои пожелания: какой бы из инструментов они хотели увидеть с подробностями – постараемся удовлетворить их заявки. А еще лучше – если кто-то из самодеятельных мастеров поделится своими секретами на страницах нашего портала. Опубликованные обзоры от посетителей – в обязательном порядке оплачиваются.

Самодельные станки и приспособления для домашней мастерской

Содержание статьи:

Для работы по дому или в гараже необходимы профессиональные инструменты. Но в некоторых случаях целесообразнее сделать оборудование своими руками. За основу можно взять заводские модели, адаптированные для выполнения конкретного типа работ в мастерской.

Но в некоторых случаях целесообразнее сделать оборудование своими руками. За основу можно взять заводские модели, адаптированные для выполнения конкретного типа работ в мастерской.

Станки для обработки металлов

Ручной инструмент для обработки металлических изделий

Самыми востребованными являются станки и оборудование для обработки металлических изделий. Они применяются не только для изготовления и ремонта, но и во время обслуживания другого инструмента.

Помимо ручных приспособлений для комплектации ремонтной базы частного гаража или мастерской понадобятся мини-станки различных типов, сделанные своими руками. Речь идет не о профессиональном заводском оборудовании, а о его аналоге меньшей производительности. Однако несмотря на это она должна обладать оптимальным набором функций для осуществления всех типов работ.

Точильное оборудование

Самодельный точильный станок

Станком первой необходимости считается точильное оборудование. Оно предназначено для обработки металлических поверхностей — заточка, шлифовка, полировка.

Для его изготовления своими руками потребуется минимум инструментов и комплектующих. Конструкция состоит из силового агрегата (электродвигатель) и точильных камней. Оптимальным вариантом станка является наличие двухстороннего вала. Это позволит установить два точильных круга для различных типов обработки.

Комплектующие для изготовления мини-оборудования для гаража:

- электродвигатель мощностью от 0,8 до 1,5 кВт. Оптимальная частота оборотов — 800 об/мин;

- основание. Это может быть заводская станина или изготовленная самостоятельно. Важно чтобы она обеспечила устойчивость конструкции;

- блок крепления наждака. Заточные круги могут быть установлены на вал двигателя или в отдельном блоке.

Важно правильно подобрать виды наждака и другие приспособления. Для заточки инструментов, изготовленных из специальных сортов стали, чаще всего применяют корундовые или алмазные круги.

Для устойчивости самодельная конструкция должна иметь монтажные элементы, с помощью которых заточной станок будет крепиться на рабочий стол.

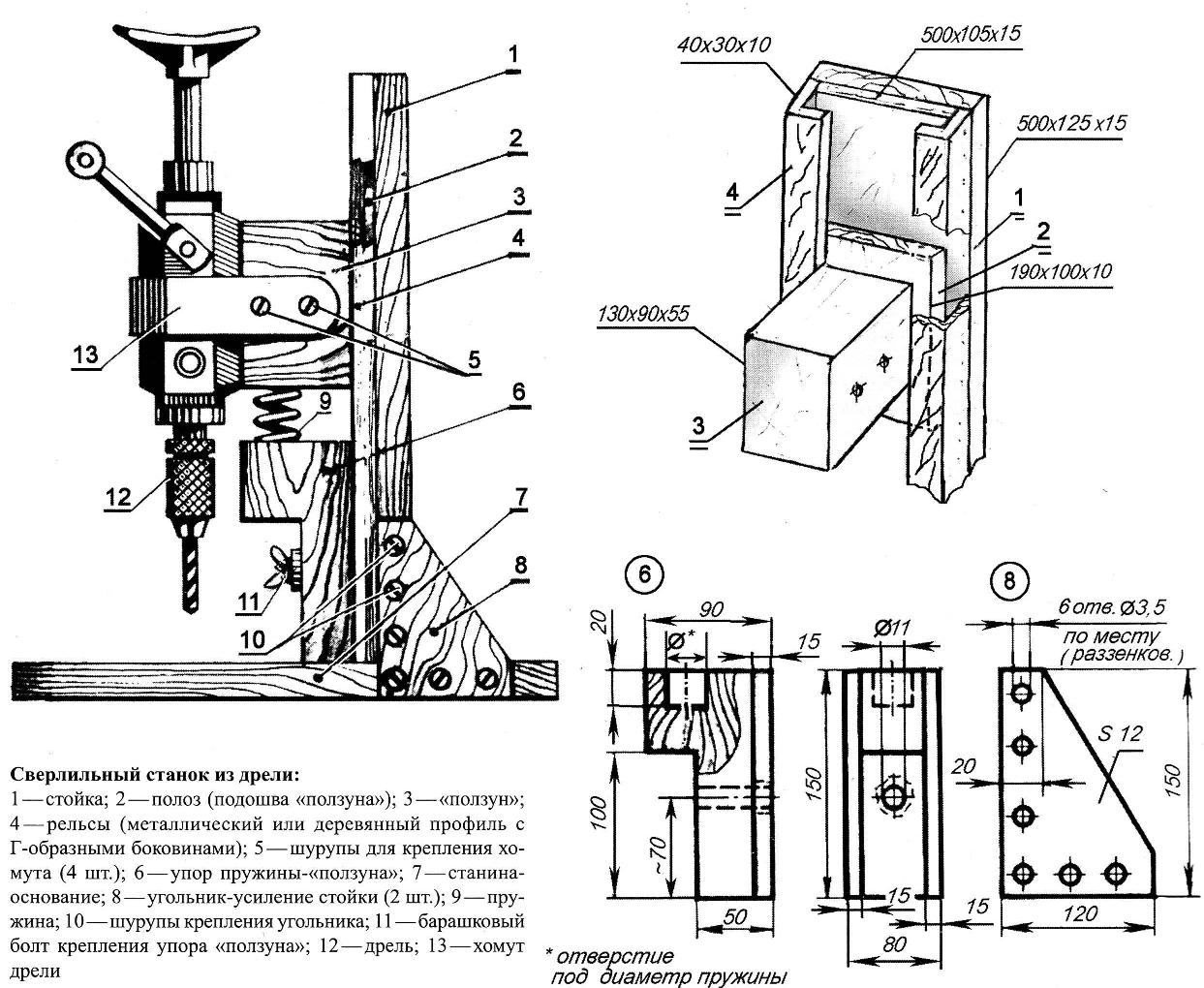

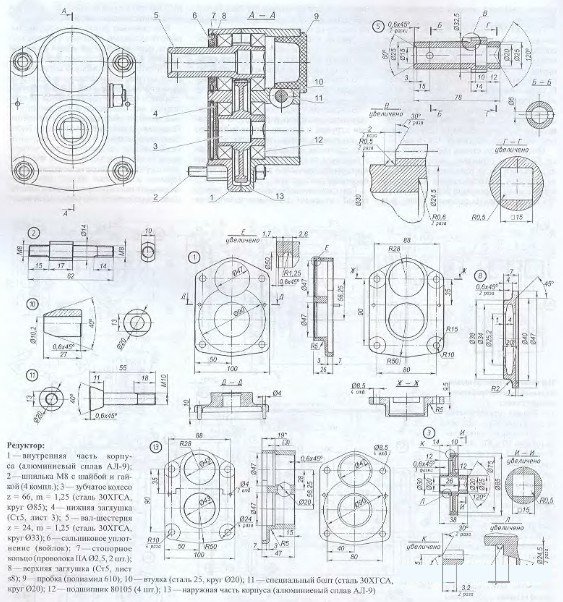

Фрезерный (сверлильный) станок по металлу

Фрезерный станок

Другой разновидностью работы является сверление отверстий на поверхности металлических изделий. Для выполнения потребуется фрезерный станок. За основу можно взять чертеж заводской модели, которую в дальнейшем адаптируют для изготовления своими руками в мастерской.

Так как приспособление будет выполнять ряд определенных функций — рекомендуется продумать компоновку инструмента. Чаще всего в качестве силового агрегата выбирают электродрель. Она устанавливается на съемный монтажный элемент и в случае надобности может быть оперативно демонтирована для выполнения других работ.

Рекомендации по изготовлению самодельного фрезерного станка своими руками:

- в качестве подъемного механизма можно использовать рулевую рейку. Согласно его размерам рассчитываются остальные компоненты оборудования;

- для увеличения функциональности делают координатный стол. После закрепления на нем детали он сможет смещаться относительно режущей части;

- дополнительно можно установить механизм углового фрезерного сверления.

Если потребуется сверление с помощью вышеописанного станка заготовок большой толщины — лучше всего использовать мощный электродвигатель вместо дрели. Тогда обязательно устанавливается блок передачи крутящего момента.

Некоторые производители предлагают фрезерный стол с опорной стойкой, специально предназначенные для монтажа дрели.

Самодельные станки по дереву

Самодельный токарный станок по дереву

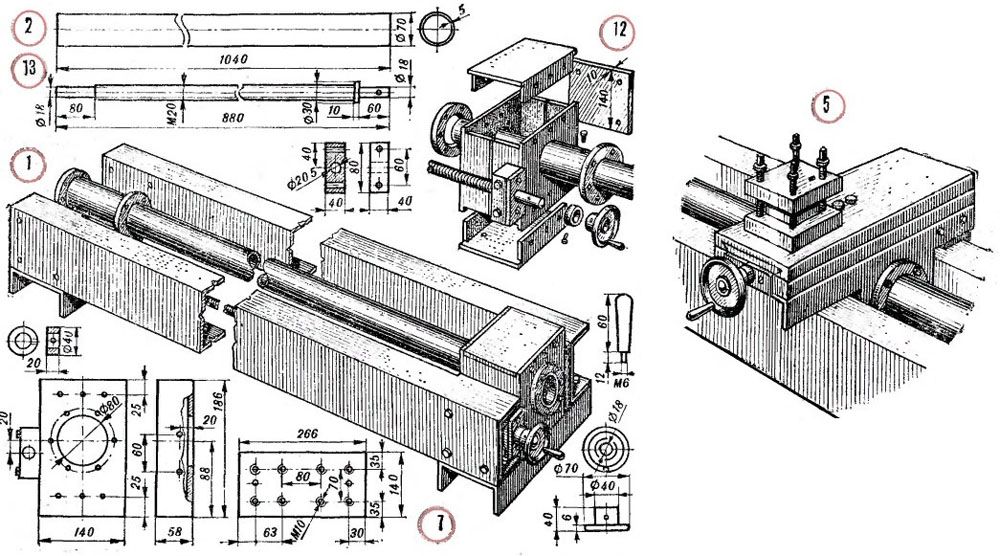

Для работы по дереву необходимы три типа станков: отрезной, шлифовальный и токарный. При их наличии можно осуществлять все типы работ в домашних условиях. Однако следует учитывать конструктивные отличия, характерные для каждого типа оборудования.

Перед выбором оптимальной модели следует определиться с видом выполняемых работ. На параметры будущей конструкции оказывают влияние размеры заготовки, необходимая степень ее обработки, породы древесины. Оптимальным вариантом инструмента будет изготовление универсального инструмента своими руками исходя из выполненного анализа и габаритов места в мастерской.

Отрезные станки по дереву

Самая простая модель мини-отрезного оборудования для обработки древесины — электро или бензопила. С ее помощью можно делать резы различной точности и конфигурации. Однако из-за относительно больших физических нагрузок время работы будет ограничено. Поэтому для обработки больших объемов древесины рекомендуется делать пилорамы своими руками.

Подобные станки могут быть нескольких видов:

- дисковая. Самый простой вариант приспособления, состоящий из опорного стола, режущего диска и силовой установки. Может применяться для реза листовых материалов, брусков и досок;

- пилорама из бензопилы. Предназначена для обработки стволов. Применяется для формирования досок и брусьев. Отличаются относительно небольшой сложностью изготовления;

- ленточная пилорама. Имеет те же функции, что и конструкции из бензопилы. Различие заключается в скорости обработки бревна.

Для фигурного реза можно использовать электролобзики. Однако изготовить этот инструмент своими руками будет проблематично.

При изготовлении самодельной пилорамы необходимо учитывать максимальный размер бревна — диаметр ствола и его длину. Исходя из этого рассчитывается оптимальный размер и характеристики приспособления.

Шлифовальное оборудование для обработки дерева

Самодельный шлифовальный станок по дереву

Для шлифовки дерева можно применять станки, сделанные своими руками, аналогичные устройствам для обработки металлов. Разница будет заключаться в абразивном материале, а также площади обработки.

Самая простая модель приспособления состоит из рабочего стола, двигателя и вертикального шлифовального вала. Последний может иметь лезвие либо монтажные элементы для установки абразивной ленты. С помощью этого оборудования можно обрабатывать торцевые края деревянных заготовок, выполнять их шлифовку.

В видеоматериале показан оптимальный набор инструментов для работы по дому своими руками:

youtube.com/embed/30N1Ql_UuRI?wmode=transparent&fs=1&hl=en&modestbranding=1&iv_load_policy=3&showsearch=0&rel=1&theme=dark” frameborder=”0″ allowfullscreen=””/>

Примеры чертежей станков

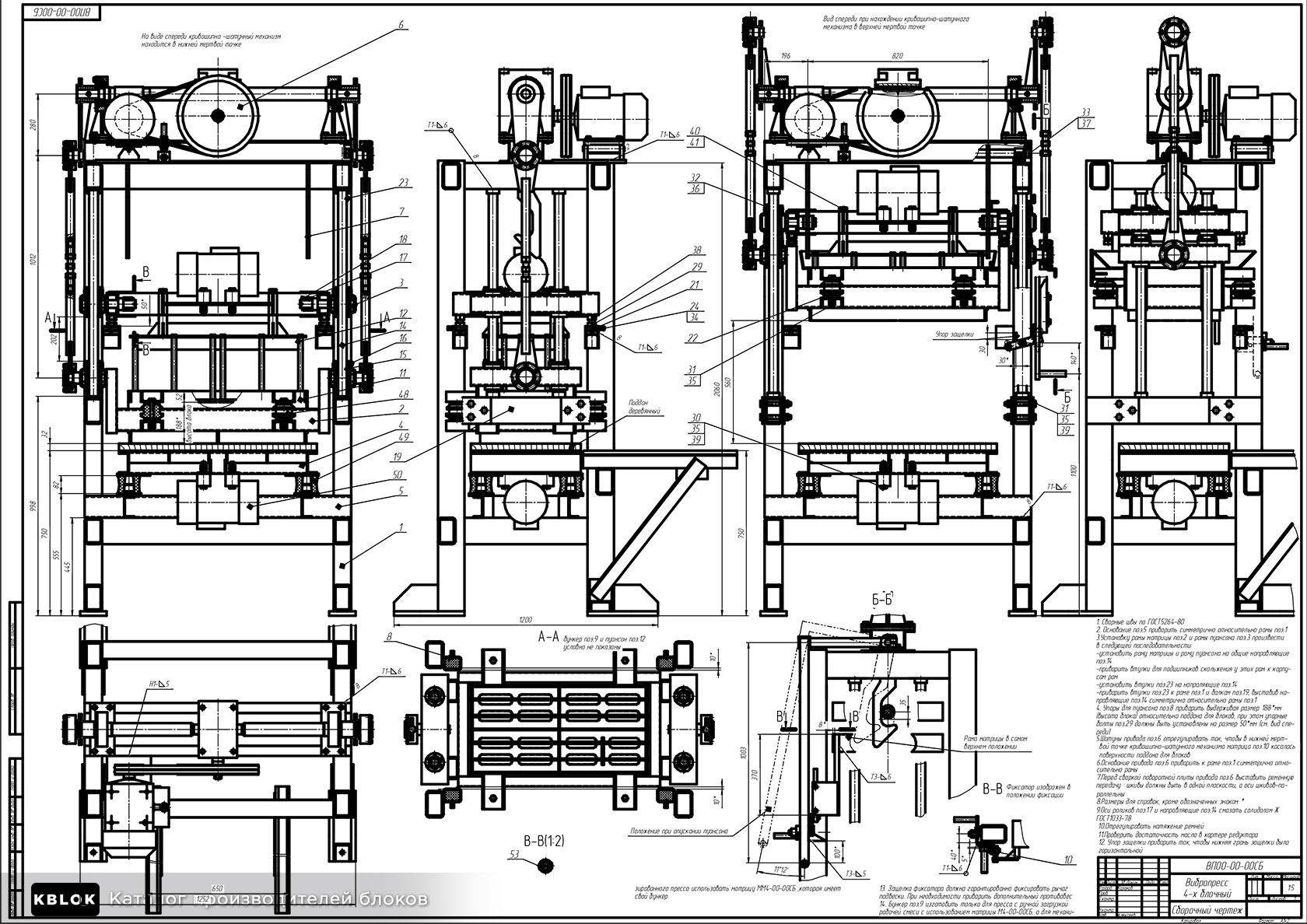

используем чертежи и делаем своими руками, сборка универсального оборудования, необходимые инструменты

Гараж или мастерская в частном доме — помещение, в котором мужчины проводят значительную часть своего времени. Большинство работ хозяева стараются выполнять самостоятельно, но не всегда это возможно без дополнительного оборудования. Покупать фабричные инструменты дорого, поэтому отличной альтернативой станут самодельные станки.

Назначение и виды

Сделать станки-самоделки своими руками — вполне осуществимая задача. Они незаменимы в домашней мастерской и помогают решать многие задачи, такие как:

- обработка металлических заготовок, так как в быту часто приходится что-то затачивать или сверлить;

- работа с древесиной.

Цена профессиональных инструментов высока, поэтому самодельные станки и прочие приспособления, изготовленные самостоятельно, очень востребованы.

Стандартный набор в мастерской включает:

- верстак столярной обработки;

- устройство для заточки режущих предметов;

- приспособление для заточки свёрл;

- станки для сверления;

- прессовочный механизм;

- отрезной станок с использованием дисков.

Столярный станок

Изготовление самодельных станков своими руками начинается с набросков чертежа. Основными деталями самодельного столярного станка являются:

- Рабочая поверхность. Необходимо запастись древесиной, толщина которой не менее 6 см. Доски лучше выбирать узкие, из дуба, граба или бука. Для продления срока службы их предварительно обрабатывают олифой.

- Самодельные тиски. Размеры изделия могут быть разными. По желанию устанавливают зажимы нескольких типов.

Для создания массивных тисков выбирают древесину. Для маленьких слесарных тисков используют стальные заготовки.

Для создания массивных тисков выбирают древесину. Для маленьких слесарных тисков используют стальные заготовки. - Основа столярного верстака. Для нее подойдут липа или сосна. Укрепляется конструкция посредством продольных планок, что существенно повышает устойчивость станка.

Работать удобнее, если рядом размещены полки. Самый удачный вариант их расположения — непосредственно над рабочей поверхностью. Полки бывают фиксированными или выдвижными.

Оптимальным линейным параметром столярного станка является длина, не превышающая 1 м. При установке пары тисков длину немного увеличивают.

По модификации различают:

- мобильные;

- стационарные;

- складные универсальные станки.

Простая конструкция

Деревообрабатывающий станок простой конструкции изготавливается следующим образом:

- Из толстых досок (0,7×2 м) изготавливается щит. Для их соединения используются гвозди — их забивают и загибают с обратной стороны.

- Для того чтобы во время работы инструменты не скатывались, по периметру рабочей поверхности монтируют небольшой бордюр. Для этого бруски с сечением50 x50 мм прибивают с торцевой стороны.

- Для устройства опор выбирают бруски размерами 12x12x130 см. Подгонять высоту опор нужно с учётом запросов мастера, который будет работать за станком. Главное условие при этом — комфорт. Нужно учесть, что после установки крышки высота станка увеличится на 8−10 см. Далее необходимо сделать разметку на земле и углубить брусья на 20−35 см.

- К опорам прикрепляют перекладины, в качестве которых выступают широкие планки в 20−40 см от уровня земли. Соединения выполняют саморезами по дереву. Сверху устанавливают подготовленный заранее деревянный щит.

Не стоит крепить крышку с помощью гвоздей, лучше использовать саморезы, так как во время забивания крепежа можно повредить нижний каркас конструкции.

Сборка универсального станка

Технология изготовления универсального станка мало отличается от предыдущей.

Соединения лучше выполнять с помощью крепёжных болтов. Кроме этого, складной универсальный верстак предполагает установку выдвижных ящиков, в которых будут храниться инструменты.

Пошаговая инструкция по сборке:

- Начинают с установки опор и соединения их горизонтальными перемычками. Перед монтажом, на перемычках с помощью молотка и стамески делают пазы для болтов, гаек и шайб.

- После установки перемычек в необходимых местах высверливают сквозные отверстия. В них вставляют болты и стягивают их гайками.

- Перемычки устанавливают из расчёта: 2 штуки с каждой стороны. Дополнительно делают перекладины непосредственно под столешницей, по центру. Они будут использоваться для выдвижных ящиков. Устанавливают перекладины с шагом, равным ширине ящика.

- Рабочая поверхность также прикрепляется болтами. На торцах опор предварительно подготавливаются углубления, а на столешнице — сквозные отверстия. При фиксации болтов головки утапливают приблизительно на 1−2 мм.

Как сделать тиски

Главный элемент самодельного станка — тиски. Для них необходимо приобрести специальные крепежи — шпильки, которые легко найти в строительных магазинах.