Самодельный станок для холодной ковки своими руками чертежи

Невооружённым глазом можно заметить, что у того или иного человека появился красивый забор или ворота, различного вида предметы декорирования приусадебных участков. Всё это воплощается в реальность посредством ковки, с отсутствием каких — либо температур.

В современном обществе очень хорошо развита холодная ковка металла. За долгие годы существования такого промысла, люди создавали инструменты, с помощью которых можно производить тонкие элементы декорирования из железа.

Содержание

- 1 Основные приспособления

- 1.1 Механизмы без которых холодная ковка была бы очень тяжёлым занятием

- 1.1.1 Механизм улитка

- 1.1.2 Виды холодной ковки

- 1.1.3 На этом процесс холодной ковки не завершается, а наоборот находится в самом разгаре

- 1.1.4 Прессование

- 1.1.5 Заключительным, а также достаточно ответственным этапом является прокатка

- 1.2 Проектирование станка для холодной ковки

- 1.

2.1 Составляющие детали механизма

2.1 Составляющие детали механизма - 1.2.2 Приспособление «Гусинная лапка» видео

- 1.2.3 Приспособление «Твистер» видео

- 1.2.4 Приспособление «Улитка» видео

- 1.

- 1.1 Механизмы без которых холодная ковка была бы очень тяжёлым занятием

Механизмы без которых холодная ковка была бы очень тяжёлым занятием

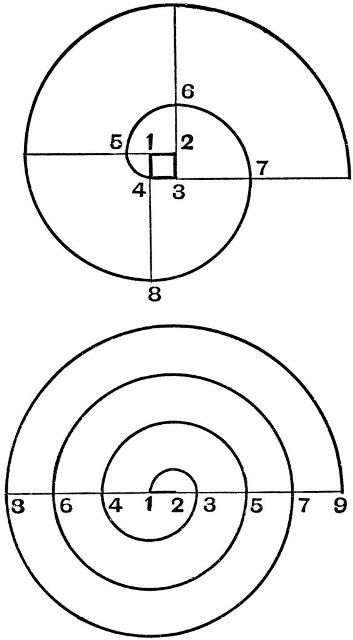

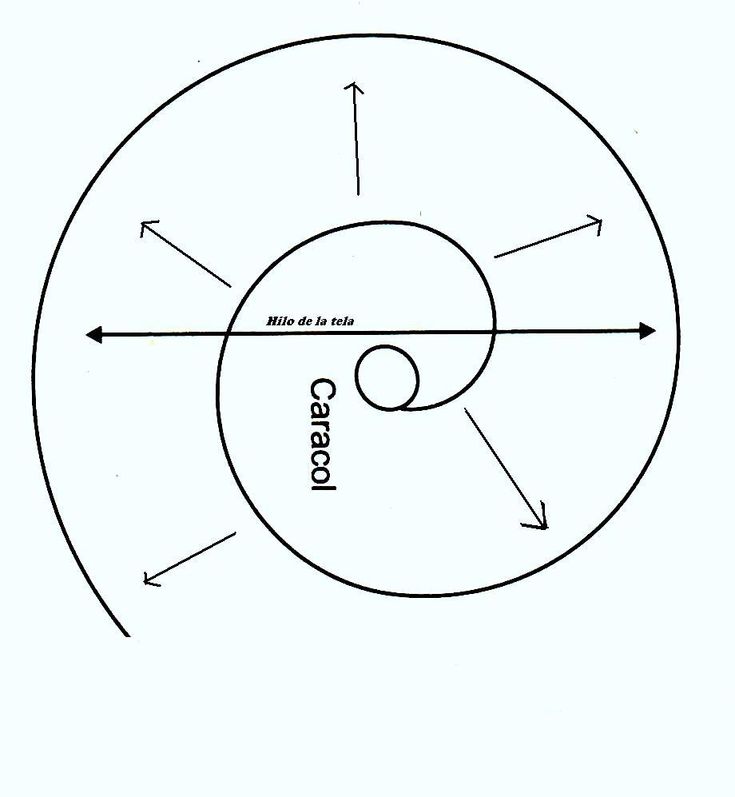

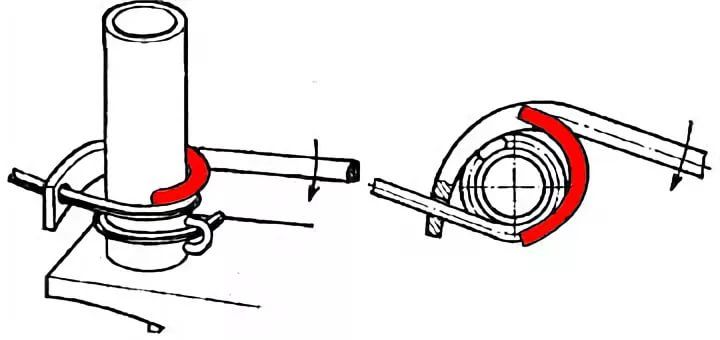

Механизм улитка

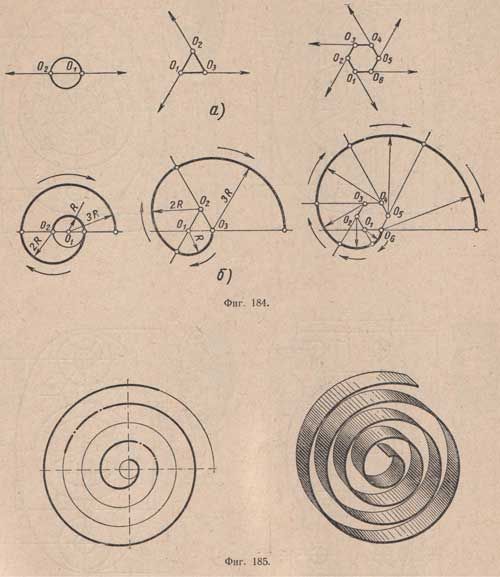

Применяется для придания отдельным участкам поковок спиралевидной формы. Как правило, сама улитка закреплена на толстой, железной

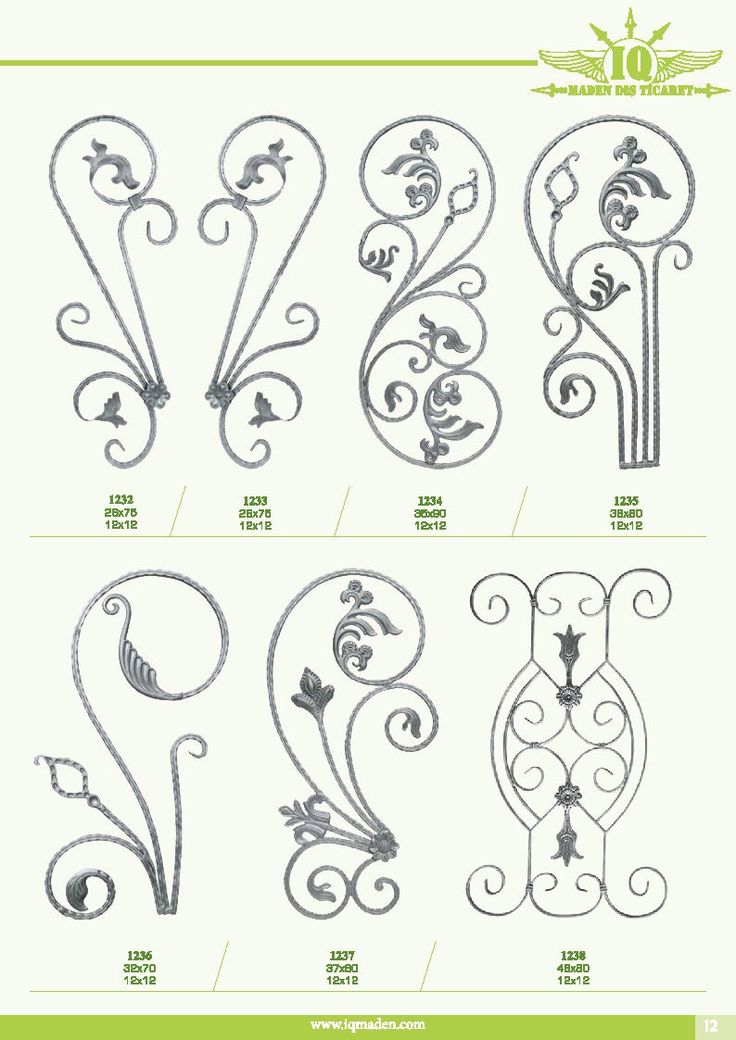

Виды станков для ковки

плите и может быть съёмной. Толщина такой плиты должна быть не тоньше 4 миллиметров толщиной. Как правило, на изделие, который создан своими руками, необходимо изготовить различные оттиски, называемые шаблонами. С помощью подготовленных шаблонов есть возможность придавать стальным прутьям различные формы.

Механическое устройство универсал

На таком устройстве осуществляется резка, клёпка и формирование. Довольно удобная вещь, в своём роде. В отличие от заводского электрического механизма, его можно также собрать своими руками и сэкономить свой бюджет.

Устройство гнутик

С помощью него производится дуговая деформация под углом. Главное заранее сделать чертежи и точно разметить градусы углов, чтобы с помощью станка производить точное сгибание прутьев.

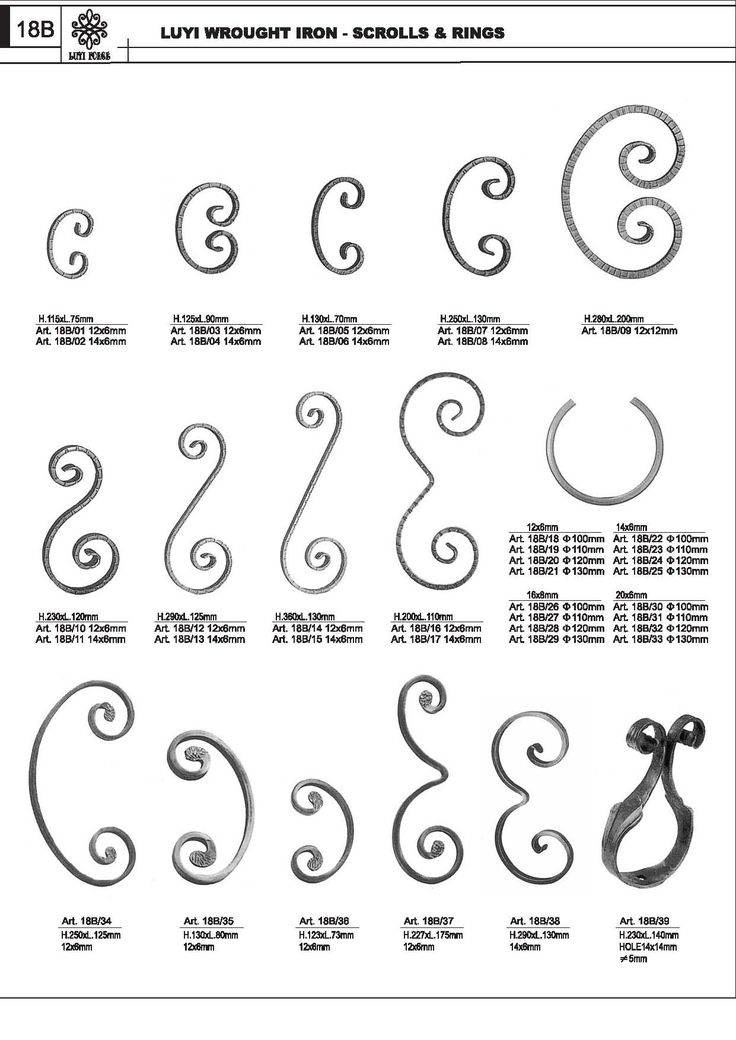

Аналог гнутика твистер

Способствует производить сгибание вдоль продольной оси уже готового объекта. Такое приспособление можно сделать несколькими способами. По металлическому шаблону, как это распространено и закрепив на толстой доске крупные болты. Суть такого станка в том, что оба конца металлического прута зажимаются и с одной стороны, посредством вращающейся рукояти, производится скручивание.

Агрегат волна

С его помощью можно получать волнообразные заготовки из металлических прутьев. С помощью такого станка можно изготавливать периодические решётки по типу «Боярские», «Волна».

Штамповый пресс

С помощью такого пресса, на изделие наносятся штампы с различными узорами. Как правило, должно иметься огромное множество таких штампов с различными рисунками. Производится это посредством вдавливания в металл штампа. Соответственно, под давлением на металле остаются чёткие отпечатки шаблонов.

Производится это посредством вдавливания в металл штампа. Соответственно, под давлением на металле остаются чёткие отпечатки шаблонов.

Механический узел

Для сгибания кругов из металлических прутьев, различных диаметров. Когда в конструкции декора должны присутствовать круги, такое приспособление незаменимо.

Виды холодной ковки

В кузнечном деле, червонную болванку, либо отдельную деталь, принято называть «поковкой». Такой же термин имеется и в горячей ковке металла. Только он уже означает процесс ковки металла, для придания заготовке необходимой формы.

Разновидности холодной ковки

Различают непосредственно 7 видов холодной ковки, которые производятся по строгой последовательности. Каждый вид — это определенный процесс, производимый с заготовками. Если не совершать этих действий в соответствии с требованиями, то у вас ничего не получится. Итак, рассмотрим эти виды.

Непосредственно, ковка металлических заготовок. Ковка является самым сложнейшим и объёмным процессом в кузнечном деле. Холодная ковка разделяется на следующие виды и подвиды:

Холодная ковка разделяется на следующие виды и подвиды:

Осадка

Такое действие производится под давлением. Делается это для того, чтобы уменьшить высоту заготовки и увеличить боковые размеры заготовок.

Протяжка

Это действие производится за счёт нагревания заготовки и обработке молотом. За счёт чего, уменьшается площадь поперечного сечения и происходит увеличение длины заготовки.

Прошивка

Данное действие производится для получения на заготовках необходимых отверстий. Как правило, совершая такое действие, на заготовках появляются различных размеров пазы, отверстия различных диаметров. Прошивка бывает нескольких видов:

Открытая прошивка

Производится сплошным прошивнем, за счёт вытеснения металла. Однако такое действие влечёт за собой дополнительную обработку заготовки.

Закрытая прошивка

Производится пустотелым прошивнем. Обычно используют при изготовлении больших отверстий.

Совет: «За счёт осадки и протяжки металлических заготовок, структура металла может стать хрупкой. Поэтому необходимо обращаться с заготовками аккуратно, чтобы не допустить внезапной поломки той или иной детали! В лучшем случае придётся переделывать поковку, а в худшем случае, может нанести здоровью непоправимый вред!»

Поэтому необходимо обращаться с заготовками аккуратно, чтобы не допустить внезапной поломки той или иной детали! В лучшем случае придётся переделывать поковку, а в худшем случае, может нанести здоровью непоправимый вред!»

На этом процесс холодной ковки не завершается, а наоборот находится в самом разгаре

Далее совершается три последовательных этапа:

Наглядный процесс холодной ковки.

Штамповка

(штампование) — называется процесс пластичной деформации заготовки, с изменением форм и размеров металла. Различают несколько видов штамповки:

Объёмная штамповка

Производится за счёт давления. Когда ковочная деталь нагрета до соответствующих размеров, она подвергается прессованию специальными штампами. Такой способ применяется на производствах, где детали, полученные таким способом, выпускаются партиями.

Листовая штамповка

Производится из листового железа. Применяется при производстве мелких и средних деталей металла. Такой вид штамповки позволяет добиться высокого качества и прочности от изготавливаемых деталей.

Прессование

Этот процесс обработки металла производится за счёт высокого давления, за счёт чего повышается плотность металла и изменяется его форма. Существует несколько видов прессования:

Прямое прессование

Такой способ позволяет получать различные профильные заготовки (прутья, трубы, профили). Процесс заключается в выдавливании металла через определённое отверстие.

Обратное прессование

При этом процессе заготовка располагается в формуляре, а давление производится в обратном направлении, нежели при прямом прессовании.

Волочение

Является процессом протягивания , уже прессованных прутьев через специальную волочильную матрицу. За счёт такого процесса можно получить проволоку, фасонные профили, трубы с тонкими стенками.

Заключительным, а также достаточно ответственным этапом является прокатка

В этом процессе участвует закон «Силы трения», за счёт которого, путём трения специальными валиками о поверхность заготовки, происходит пластическая деформация. В свою очередь различают 5 видов прокатки изделий:

В свою очередь различают 5 видов прокатки изделий:

Завершающий этап холодной ковки -прокатка.

Продольная прокатка

При использовании этого вида прокатки, на станке, валики вращаются в разные стороны. За счёт этого происходит постепенное обжимание и удлинение детали. В данном случае производится листовое железо, ленточное железо и полосы.

Поперечная прокатка

При данном виде прокатки, валики движутся в одном направлении. За счёт этого деталь подвергается деформации в поперечном движении. К примеру, посредством такого вида получают цилиндрические шестерёнки с накатанными зубцами.

Поперечная или винтовая прокатка

в данном случае валики на станке установлены под углом друг к другу. Тем самым поковка получает поступательное и вращательное движения. Между этих валов получается зазор и металл, попадая в этот зазор, получает свою деформацию. Такой вид прокатки используется для создания трубных заготовок, так называемых «гильз».

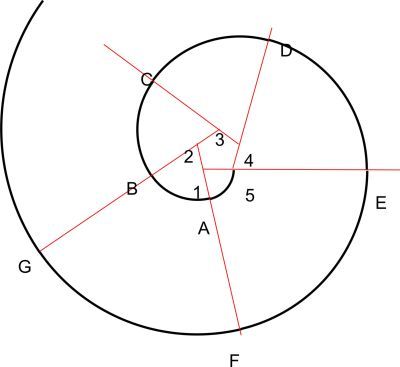

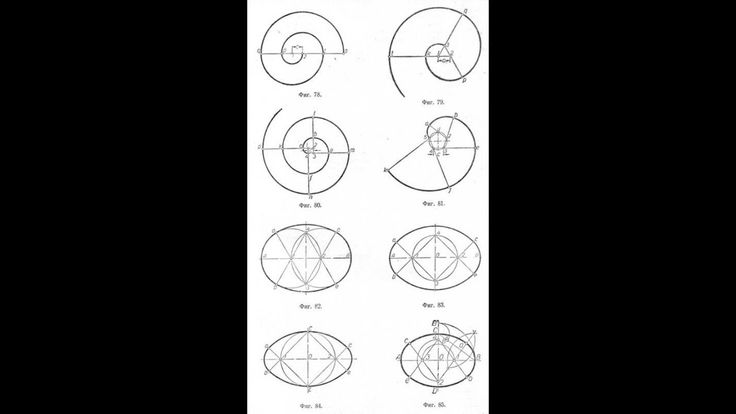

Проектирование станка для холодной ковки

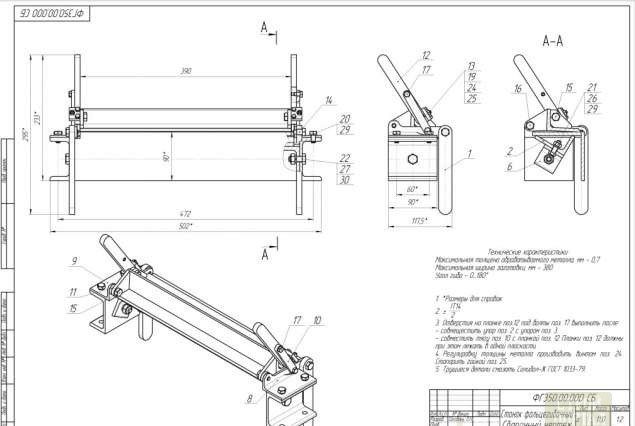

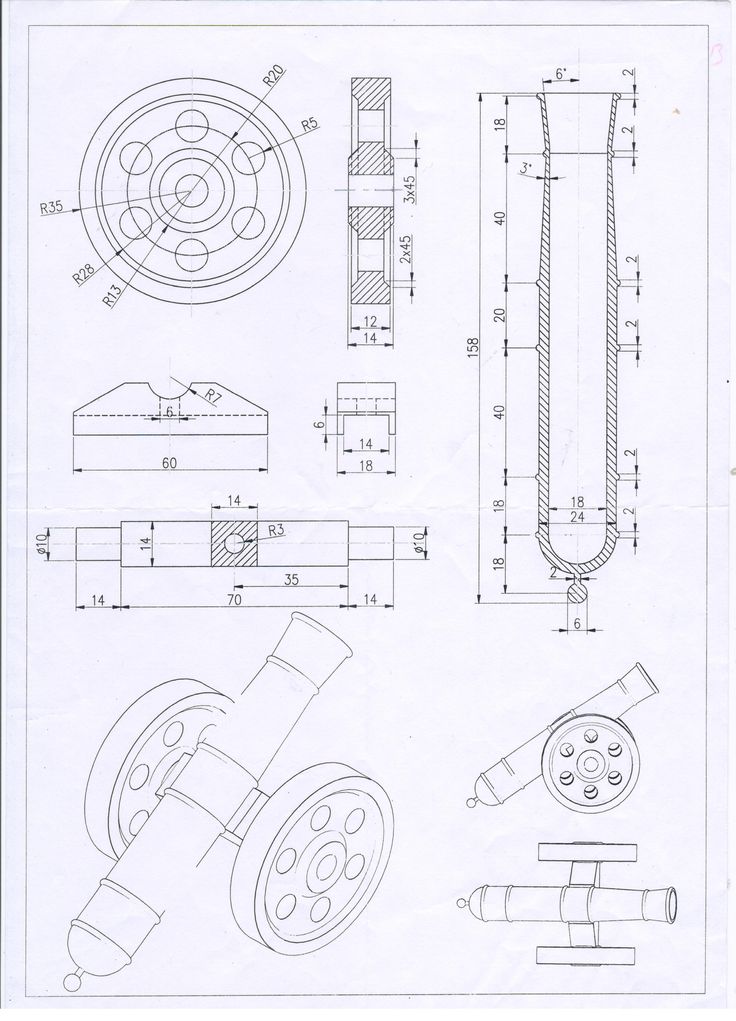

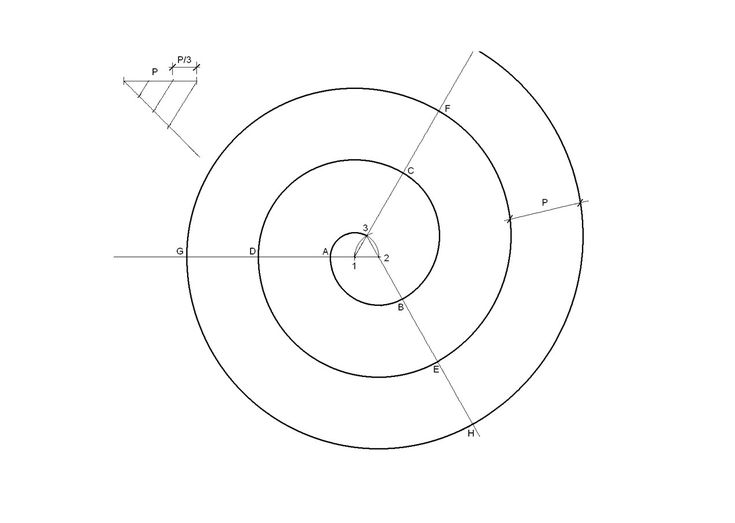

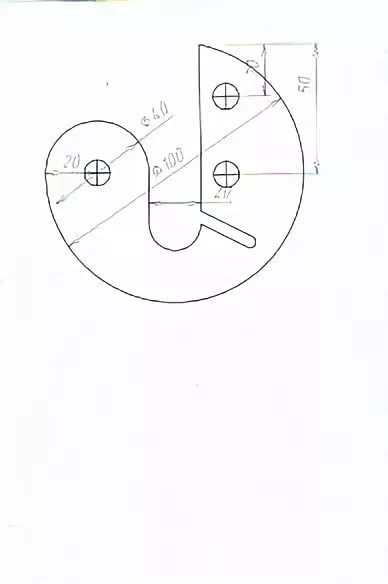

Чертеж проектирования

Прежде, чем заниматься сборкой , необходимо создать проект, в котором будет подробно описано всё то, что вы собираетесь воплотить в реальность.

Однако, перед созданием своего стального детища, необходимо прочитать очень много литературы, в которой подробно описаны все приспособления. Чтобы в процессе сборки не возникло непредвиденных ситуаций, важно иметь представление о станке, его размерах и размерах каждой из деталей, которые будут задействованы в проекте.

Потому, как все детали будут производиться из чернового металла или из каких-либо деталей, которые лежат без дела в вашем гараже.

Итак, прежде чем приступить к изготовлению изделия для ковки, необходимо изготовить станину, на поверхности которой и будут располагаться все необходимые детали станка.

Чтобы иметь представление о самодельном станке и о ковке в целом, а также узнать, как собрать, посмотрите видео ролик, представленный ниже:

Теперь, когда у вас сложилось представление, можно приступить к изготовлению — станины.

Важно знать! Размеры станины должны высчитываться в строгом соответствии с занимаемой плоскостью размещённых приспособлений . Стоит учесть, что приспособления в работе не должны мешать друг другу!

Станина должна изготавливаться из прочного материала. Это может быть массив дерева, причём достаточно плотным и толстым или железная плита. Однако, она должна иметь железную опору из сваренных или прочно закреплённых к станине ножек. В готовом виде у вас должен получиться прочный верстак.

После того, как станина изготовлена и установлена в необходимом месте, можно начинать собирать и крепить все приспособления на станину.

Совет: «В процессе сборки станка, необходимо проверять механизмы на правильность работы, чтобы при наличии неисправности можно было заменить испорченную деталь и продолжить сборку!»

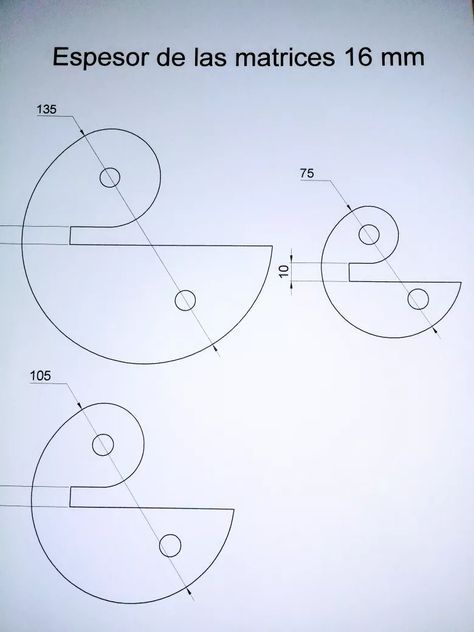

Схема сборки приспособления «Улитки».

Выше представлена схема сборки приспособления, так называемой «Улитки». Предназначена она для изготовления спиралевидных завитков на поковке.

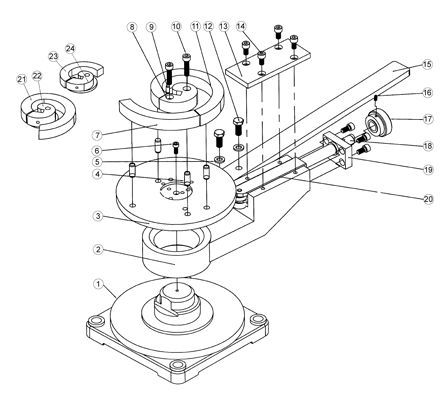

Составляющие детали механизма

- Ведущий лемех самой улитки,

- Основная ось,

- Рычаги для совершения силовых операций,

- Фиксатор для металлической заготовки,

- Площадка станка,

- Прижимной валик,

- Палец для фиксации лемехов улитки,

- Пружина для притяжения прижимного валика,

- Рычаг управления валиком.

Для большей наглядности можно посмотреть архив чертежей данного приспособления. Скачать

Совет: Чем длиннее рычаги для приложения силовых действий, тем легче будет гнуться поковка!

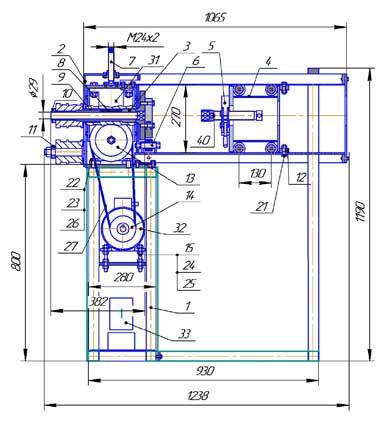

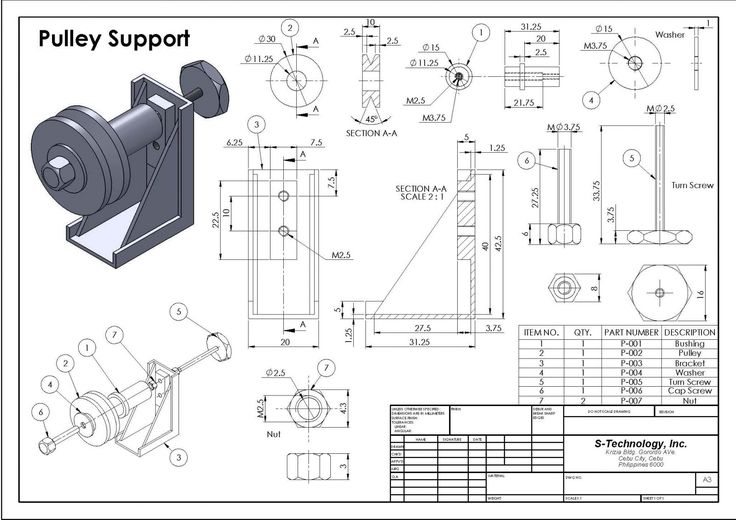

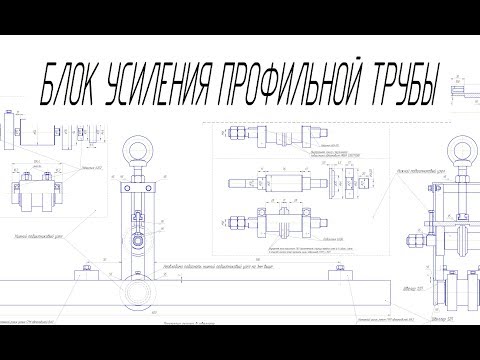

Универсальный станок для холодной ковки предназначен для отрезания металлической полосы, металлического прутка или квадрата. Также можно пробивать отверстия под

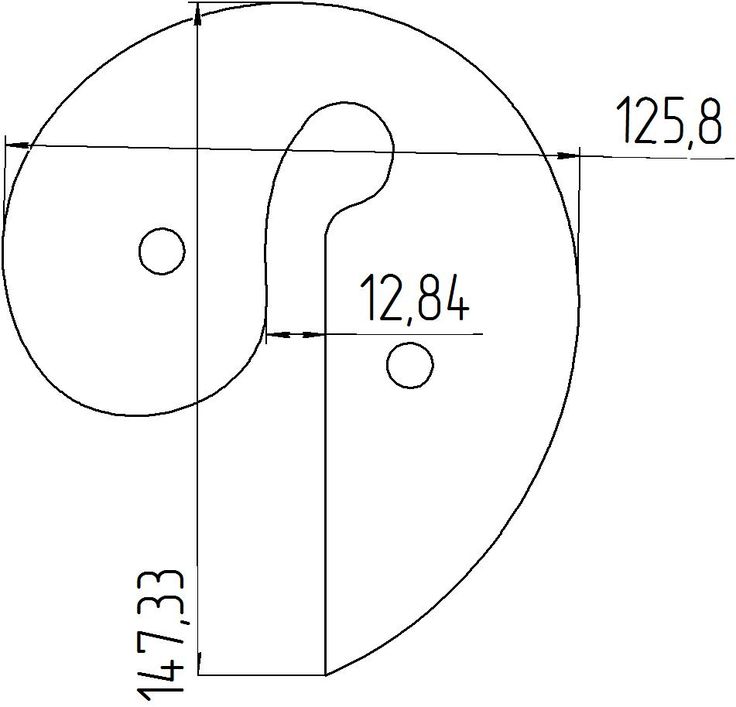

Чертеж универсального станка

заклёпки и заклепать ту или иную деталь. Он приспособлен для сгибания под заданным углом и для производства вальцевания. Состоит такое приспособление из 39 деталей. Подробнее с ними вы сможете ознакомиться в данном архиве.

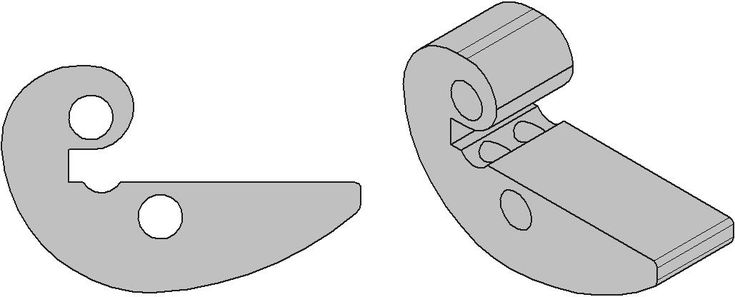

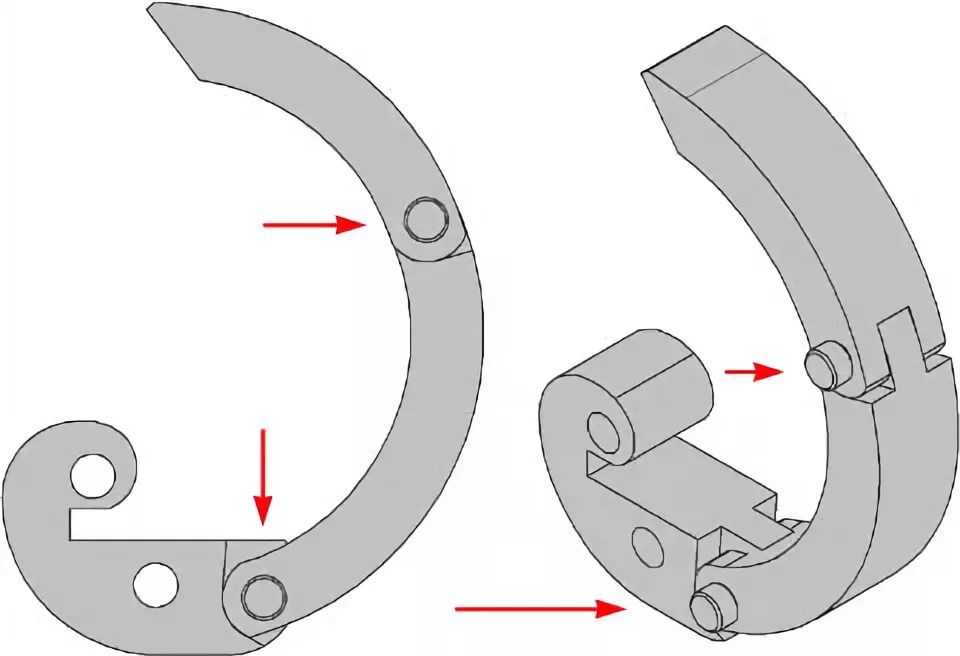

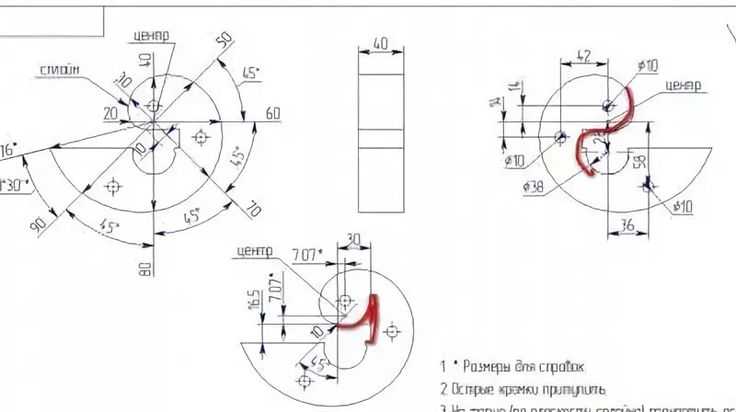

Гнутик

Фото гнутик

Предназначен для сгибания различных металлических заготовок, а также дуговых поковок определённого радиуса. Для изготовления данного станка применяют преимущественно инструментальную сталь. Это объясняется тем, что в приспособлении преобладают большие нагрузки. Состоит из рукояти, движущегося по оси углового гнутика, три валика, которые в закреплённом состоянии похожи на треугольник. Также крепёжные элементы и элементы крепления станка к станине.

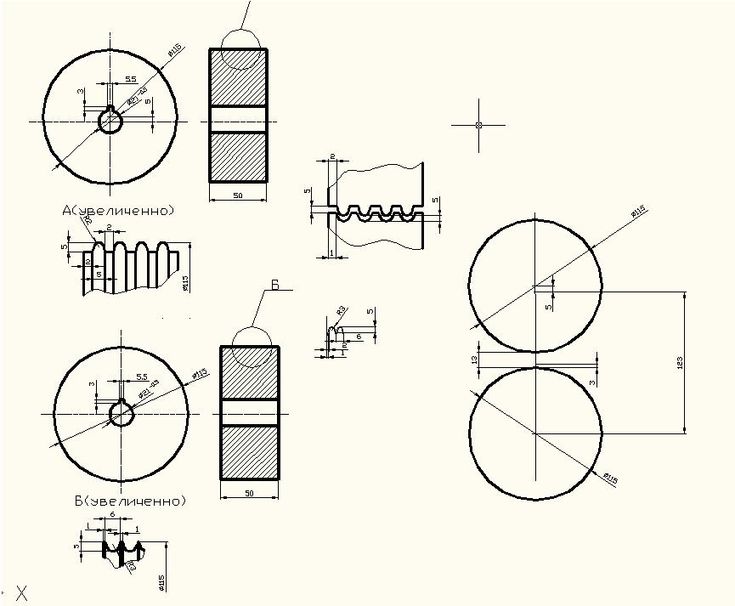

Твистер

Чертеж твистер

Предназначен для сгибания металлических прутьев, квадратов и полос вокруг продольной оси. Получается торсионное скручивание. Состоит из двух креплений, закреплённых на усиленной станине с отверстиями под металлический прут и рукояти, чтобы совершать движения по оси. Более подробную информацию можно найти в архиве чертежей данного приспособления.

Скачать чертежи Твистера >>

Приспособление волна предназначено для изменения изгиба металлической заготовки, получая волнообразные детали. По своей значимости — это тот же гнутик, однако имеет волна сложную конструкцию.

По своей значимости — это тот же гнутик, однако имеет волна сложную конструкцию.

С помощью штампового пресса можно совершать оттиски рисунков на металлических заготовках.

Важно знать! После того, как все эти приспособления установлены на станине, необходимо проверить каждое из них на работоспособность! Производить такие действия необходимо с высокой осторожностью, так как если произойдёт разрыв металла — это может нанести вашему здоровью колоссальный вред!

Если вы вдруг собрались сделать собственноручно, начертите обязательно все нужные эскизы и чертежи с размерами, предположительно таких же размеров, какими они будут в сборной конструкции.

Такой манёвр позволит Вам полностью иметь представление о будущем станке, поможет редактировать все детали на чертеже. Также посмотрите множество роликов в интернете на тему «Как сделать приспособления для холодной ковки?». Это даст возможность иметь представление о полной картине.

А также прочитайте немного литературных произведений, которые посвящены данному вопросу. Как изготовить ту или иную деталь, а также, из какого материала она должна быть изготовлена, вы тоже должны изучить. Когда вы будете знать наверняка, что к чему, вы с лёгкостью сможете сделать станок своими руками!

Как изготовить ту или иную деталь, а также, из какого материала она должна быть изготовлена, вы тоже должны изучить. Когда вы будете знать наверняка, что к чему, вы с лёгкостью сможете сделать станок своими руками!

Ниже представлены три видео ролика посвящённые отдельным частям механического узла, без применения высоких температур:

Приспособление «Гусинная лапка» видео

Приспособление «Твистер» видео

Приспособление «Улитка» видео

чертежи, станки, необходимые инструменты и описание с фото

Внимание каждого привлекают изящные витые узлы на перилах железных лестниц, а также ажурные металлические ограды. При этом не все имеют представление о том, что такие приспособления и предметы изготавливаются методом холодной ковки.

При этом не все имеют представление о том, что такие приспособления и предметы изготавливаются методом холодной ковки.

При желании можно без труда научиться воплощать в металле такую красоту. Для этого достаточно иметь в наличии специализированные станки и обладать минимальными навыками работы с материалом.

Особенности холодной ковки

Механическое сгибание металлического прута с помощью специализированных станков, в результате которого ему придается задуманная заранее форма, называется холодной ковкой. Такие манипуляции могут осуществляться на станках как вручную с помощью рычагов, так и благодаря функционированию электромоторов. Кроме всего прочего, с помощью холодной ковки могут сгибаться трубы небольшого диаметра, выполняться витые ограды, а также украшаться жилые сооружения, украшения беседок, фонарей, изготавливаться металлические скамейки, решетки, ворота, а также балконы, лестницы и даже мебель.

Начать собственное производство можно, всего лишь освоив несложный метод холодной ковки. На начальном этапе понадобится приобрести специальное оборудование или же сделать приспособления для холодной ковки собственными руками.

На начальном этапе понадобится приобрести специальное оборудование или же сделать приспособления для холодной ковки собственными руками.

Оборудование и инструменты

Для того чтобы своими руками изготовить кованое изделие, нужно иметь в наличии следующие приспособления:

- фонарик;

- твистер;

- глобус;

- улитку;

- волну;

- гнутик.

Из всех перечисленных выше приспособлений, самым главным считается гнутик, так как именно благодаря ему осуществляется изменение формы металла. Основной его функцией является изгиб детали под определенным углом. Улитка необходима для свивания детали в спирали. Фонарик используют для сгибания деталей, а волна предназначена для выполнения волнообразно выгнутых элементов.

Все инструменты, используемые для ковки изделий, очень просты в применении и с их эксплуатацией без труда сможет разобраться каждый желающий.

Преимущества станков для холодной ковки

Чтобы под механическим воздействием металл принял требуемую форму, используется метод холодной ковки. Лучше всего для таких целей подходит мягкий материал. Методу холодной ковки в основном отдается предпочтение, если требуется создавать большое количество идентичных элементов.

Лучше всего для таких целей подходит мягкий материал. Методу холодной ковки в основном отдается предпочтение, если требуется создавать большое количество идентичных элементов.

Еще одним неоспоримым преимуществом данного способа воздействия на металл является то, что в процессе создания не требуется наличие высочайшего мастерства. Если сравнивать холодную ковку с горячей, то она отличается следующими неоспоримыми достоинствами:

- быстрой воспроизводимостью;

- низкой стоимостью;

- высокой скоростью изготовления;

- прочностью покрытия;

- отсутствием нагрева элементов.

Несмотря на то что кованые изделия, выполненные с помощью холодной ковки, имеют множество преимуществ, есть у них и определенные недостатки. Основными из них считаются простота форм и необходимость использования громоздкого и разнообразного оборудования.

Назначение и разновидности станков

Основным предназначением любого станка является облегчение ручного труда человека. Для того чтобы осуществить ковку по холодному типу, можно использовать различное оборудование. В таком случае значительно снижаются физические усилия мастера, а также выполняются следующие действия:

Для того чтобы осуществить ковку по холодному типу, можно использовать различное оборудование. В таком случае значительно снижаются физические усилия мастера, а также выполняются следующие действия:

- изгиб профиля под требуемым углом;

- продольное скручивание заготовок;

- изготавливаются завитки или спирали.

При использовании приспособлений для холодной ковки получаются специфические детали, которые позволяют выстраивать их в определенной комбинации и создавать художественное полотно. Все станки, предназначенные для данного способа обработки металла, подразделяются на две категории: специализированные и универсальные.

Можно ли сделать станок собственными руками?

Приобрести приспособление для холодной ковки можно только в специализированном магазине или же сделать заказ в Интернете. В таком случае весь процесс приобретения напрямую зависит от платежеспособности покупателя. Если же свободных финансов нет или отсутствует желание тратить немаленькие деньги, то в таком случае можно без труда изготовить станок собственными руками.

Можно обойтись и без станка, только в таком случае понадобится приложить максимум усилий для того, чтобы достичь желаемого результата. Соорудить приспособление для холодной ковки можно в двух вариантах:

- простом;

- универсальном.

Что касается первого, то в таком случае речь идет о тисках. Универсальная модель дополнена определенными элементами (такими как корзинка или фонарь).

Устройство станков

Все без исключения приспособления, предназначенные для холодной ковки, обладают определенными особенностями и параметрами. Для того чтобы начать заниматься этим не только увлекательным, но и прибыльным делом, требуется иметь представление о том, для чего используется каждый станок. В работе мастера применяют следующие виды приспособлений:

- Гибочные станки. Служат для изменения размеров изгибов и волн. Сгибать на таком станке можно прутья диаметром до 16 миллиметров.

- Твистер – агрегат, оснащенный специализированным шаблоном, непосредственно к которому придавливается обрабатываемый металл.

При этом давление на него должно быть очень большим, так как именно от этого напрямую зависит эффективность работы.

При этом давление на него должно быть очень большим, так как именно от этого напрямую зависит эффективность работы. - Основание с проставками создано для выполнения узоров совершенно любой вариации. Подобные механизмы имеют очень простую конструкцию.

Как собрать станок своими руками?

Перед тем как собирать приспособление для холодной ковки своими руками, требуется позаботиться о том, чтобы его основание было достаточно прочным. Только в таком случае результат оправдает ожидания. В качестве опоры могут использоваться швеллеры или двутавры, которые предварительно свариваются между собой. Также рекомендуется обязательно к опоре прикрепить лапы из аналогичного профиля и только после этого можно приниматься за изготовление остальных узлов.

Станок «Улитка»

Если появилось желание самостоятельно изготовить станок, то в таком случае «Улитка» будет одной из самых оптимальных конструкций. Для того чтобы все сделать правильно, требуется в первую очередь иметь представление об особенностях работы станка. Если мастер поймет суть процесса, то в таком случае конструирование не вызовет никаких затруднений. С помощью чертежа, приспособления для холодной ковки своими руками изготавливаются сравнительно просто. Самое главное – следовать всем рекомендациям и внимательно осуществлять все этапы.

Если мастер поймет суть процесса, то в таком случае конструирование не вызовет никаких затруднений. С помощью чертежа, приспособления для холодной ковки своими руками изготавливаются сравнительно просто. Самое главное – следовать всем рекомендациям и внимательно осуществлять все этапы.

В первую очередь необходимо позаботиться о наличии прочного каркаса. Не рекомендуется изготавливать его из деревянных брусьев, так как он не сможет выдержать длительных нагрузок. Самым оптимальным вариантом считается использование толстостенной трубы, металлических уголков или швеллеров.

Из металлической плиты необходимо вырезать в форме круга две столешницы. Именно этот элемент приспособления для холодной ковки металла будет принимать на себя основную часть нагрузки, поэтому на его качестве ни в коем случае нельзя экономить.

Также стоит позаботиться о наличии других необходимых деталей, к которым относится рычаг и вал. Изготовить вал на самодельное приспособление для холодной ковки можно из толстостенной трубы необходимого диаметра. Непосредственно к нему крепится с помощью кольца рычаг, который вращается вокруг него. Дополнительно на рычаг требуется установить ролик для сгибания прутьев.

Непосредственно к нему крепится с помощью кольца рычаг, который вращается вокруг него. Дополнительно на рычаг требуется установить ролик для сгибания прутьев.

Как только все необходимые элементы будут готовы, можно приступать непосредственно к сборке станка. Все действия выполняются в следующей последовательности:

- сначала устанавливается каркас таким образом, чтобы до него обеспечивался беспрепятственный доступ со всех сторон;

- далее ножки станка бетонируются или закрепляются;

- затем к каркасу приваривается основная столешница;

- устанавливается главный вал и приваривается столешнице;

- элемент укрепляется специальными треугольниками и на него надевается вращающийся рычаг.

- после этого устанавливается верхняя столешница и приваривается к основному валу;

- завершается сборка монтажом на столешницу сегментов улитки.

Как только сборка приспособления для холодной ковки своими руками будет полностью завершена, проводится пробное сгибание. Эта операция делается в обязательном порядке.

Эта операция делается в обязательном порядке.

Торсионный станок

Для одноосного продольного скручивания можно сделать приспособление для холодной ковки торсионного типа. Для основания в таком случае необходимо подготовить двутавр или швеллер.

После этого к нему нужно присоединить с помощью сварки железную полоску, на которую будут непосредственно установлены тиски для зажима. Они надежно закрепляются с помощью четырех болтов. Следующим этапом является наваривание на тиски рифленых пластин и установка направляющих роликов. К последним присоединяется зажимной узел, который обеспечивает подвижность заготовки.

Далее изготавливается специальная ручка, служащая для проворачивания подвижной части зажима. После завершения всех работ и полной сборки станка, он обязательно проверяется на прочность и работоспособность. Только после этого окончательно закрепляется на опорной раме.

Станок «Гнутик»

Чтобы каждое изделие было качественно изготовлено, станки и приспособления для холодной ковки в мастерской должны быть различных видов. Для формирования угла необходим «Гнутик». Он собирается из специальной стальной пластины, на которой закрепляется рычаг и два опорных вала. Изготовить такое приспособление для холодной ковки металла своими руками довольно просто.

Для формирования угла необходим «Гнутик». Он собирается из специальной стальной пластины, на которой закрепляется рычаг и два опорных вала. Изготовить такое приспособление для холодной ковки металла своими руками довольно просто.

Если было принято решение заниматься формованием изделий, то обязательно следует позаботиться о наличии станка под названием «Гнутик». Изготовить ее довольно просто. Достаточно четко следовать чертежу приспособления для холодной ковки. Также важно использовать инструментальную сталь.

Станок «Волна»

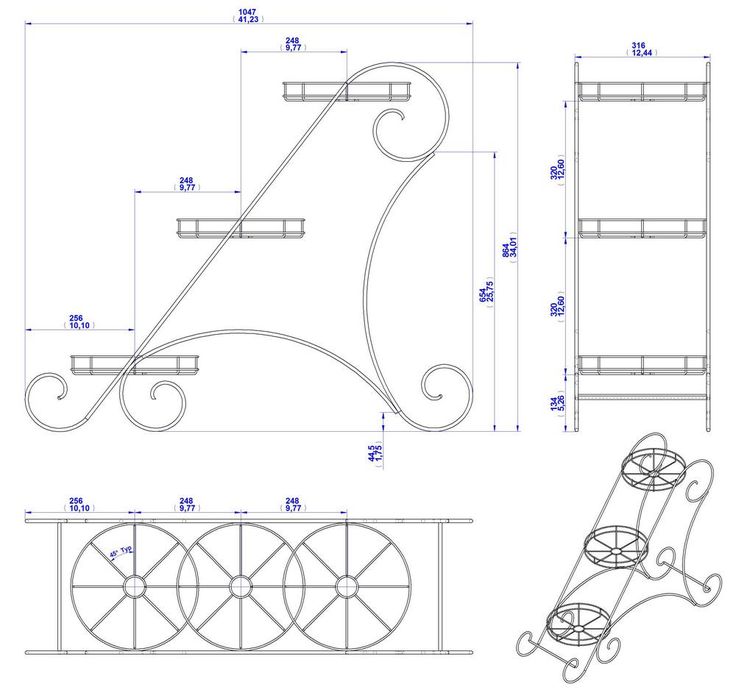

Согласно фото, приспособление для холодной ковки «Волна», состоит из закрепленных на рабочей столешнице пары стальных дисков с осью вращения.

Управляется он методом изменения расстояния между дисками. В процессе обработки прутка происходит формирование узора, затем он снимается и процесс осуществляется с другой стороны.

Станок-пресс

Для формирования наконечников прутьев необходимо иметь в наличии пресс. Для изготовления такого приспособления для холодной ковки металла своими руками нужно заказать шестерни, валы, валки и подшипниковые втулки. Все эти элементы приобретаются в магазине.

Все эти элементы приобретаются в магазине.

Агрегат функционирует в результате вращения штанги с грузами и отведения назад до упора винтового бойка.

Нюансы изготовления

Несмотря на то что множество станков, предназначенных для холодной ковки, сравнительно просто конструируются, перед их созданием рекомендуется ознакомиться с информацией и всеми нюансами изготовления. Это нужно сделать для того, чтобы в процессе сборки не возникло никаких непредвиденных обстоятельств, которые могут негативным образом сказаться на качестве изделия.

Перед тем как приступить непосредственно к конструированию станка для холодной ковки, необходимо составить чертеж, в котором будут в мельчайших деталях определены все особенности будущего приспособления. После того как схема будет готова, требуется приобрести и подготовить все необходимые детали. Только после этого можно приступать к сборке.

Перед изготовлением станка нужно подготовить станину для того, чтобы все детали для конструирования располагались под рукой. Все параметры нужно точно просчитать, чтобы приспособления не мешали друг другу. Для изготовления станины специалисты рекомендуют использовать только прочный материал.

Все параметры нужно точно просчитать, чтобы приспособления не мешали друг другу. Для изготовления станины специалисты рекомендуют использовать только прочный материал.

Особенности соединения и покраски деталей

Как только изготовление приспособлений для холодной ковки будет завершено, можно приступать непосредственно к выполнению художественных элементов.

После изготовления деталей, их следует соединить между собой. Сделать это можно несколькими способами. Нередко элементы соединяются методом сварки. После фиксации и остывания образовавшаяся окалина стачивается.

Гораздо более красивым методом соединения считается использование хомутов, которые представляют собой проштампованные полоски металла. Как только все элементы будут зафиксированы между собой, осуществляется их окраска. Для этого используются кузнечные эмали или краски для металла на акриловой основе.

Можно также использовать и порошковые составы, но технология будет относительно дорогой. Перед тем как нанести эмаль на поверхность, последняя должна быть тщательно подготовлена. Нельзя наносить состав на ржавчину и грязь. Поверхность должна быть обезжирена и не иметь коррозии. Только в этом случае эмаль продержится максимально долго на самодельном инструменте и защитит его от воздействия влаги.

Нельзя наносить состав на ржавчину и грязь. Поверхность должна быть обезжирена и не иметь коррозии. Только в этом случае эмаль продержится максимально долго на самодельном инструменте и защитит его от воздействия влаги.

Подводим итоги

Перед тем как приступить к созданию художественных изделий из металла, нужно позаботиться о наличии всех инструментов и приспособлений для холодной ковки. Все работы должны выполняться осторожно и внимательно. Только в таком случае можно добиться идеального результата.

В большинстве случаев изготовить станки для холодной ковки намного выгоднее собственными руками. Эти приспособления играют важную роль и необходимы для производства качественных изделий. Это объясняется тем, что далеко не каждый элемент представляется возможным обработать с помощью ручных приспособлений, да и стоимость большинства станков является достаточно высокой, даже в том случае когда речь идет о самых элементарных агрегатах.

Многие мастера предпочитают самостоятельно изготавливать станки, которые помогают сделать довольно оригинальные изделия. В таком случае все в большей степени зависит от опыта мастера и его желания. Если принято решение собственными руками сконструировать станок, важно все действия выполнять в определенной последовательности, тогда результат превзойдет все ожидания.

В таком случае все в большей степени зависит от опыта мастера и его желания. Если принято решение собственными руками сконструировать станок, важно все действия выполнять в определенной последовательности, тогда результат превзойдет все ожидания.

203S Высокоскоростная машина для холодной ковки болтов

Область применения

Автоматическая многопозиционная машина для холодной ковки болтов является одним из видов специализированных машин с высокой эффективностью и автоматизацией среди кузнечных машин. Метод холодной ковки и автоматические машины для холодной ковки используются для производства различных видов болтов, винтов, заклепок, специальных деталей и гаек в области крепежной промышленности. Из-за преимущества самого оборудования для холодной ковки и превосходства техники холодной ковки станки для холодной ковки также широко используются в различных областях народного хозяйства для производства крепежных изделий и нестандартных деталей для промышленности авиационных пароходов, машин, железнодорожного транспорта, транспортное средство, мотоцикл, велосипед, швейная машина, строительство, мебель, легкая промышленность и предметы первой необходимости и т.

Изделия могут быть изготовлены методом холодной ковки болтов 203S. машина. , установочные винты с квадратной головкой, болты с ферменной головкой, U-образные болты, болты с ребрами, болты с буртиком, болты с винтовой резьбой, болты для вкладыша конструкции, удлиненные болты, винты с ступичными болтами, колесные болты, болты с Т-образной головкой, фланцевые болты, рым-болты, скобы, гусеничные болты, колесные болты, винты с шестигранной головкой, автомобильные крепежные детали и т. д.

Отличительные особенности:

- Тормозная система с пневматической муфтой была разработана для приведения в действие с низким током и в режимах «толчкового», «однотактного» и «непрерывного хода». За исключением медленного перемещения, машина всегда будет останавливаться в положении главного ползуна назад, работая в максимальном пространстве.

- Два вида системы перемещения на выбор клиента: качающийся тип (общее оснащение) и универсальный тип (дополнительно), оснащенный пневматическим захватом, он может упростить работу и более стабилен, когда машина работает на высокой скорости.

- Главный двигатель оснащен преобразователем с регулировкой скорости, системой управления ПЛК, компьютерной автоматической системой человеко-машинного интерфейса (дополнительно), это оборудование обеспечивает удобство для заказчика при настройке размеров нестандартных изделий.

- Подающее колесо и кулачковая система приводятся в действие цилиндром, кулачок может автоматически растягиваться, когда он возвращается, чтобы уменьшить истирание и шум. Подача материала и остановка подачи материала контролируются двумя кулачками, система подачи материала оснащена устройством, предотвращающим возврат материала.

- Идеальная система контроля: проверка и удаление короткого материала, проверка низкого давления масла и давления воздуха, плавающая система проверки системы передачи, система остановки при перегрузке и легкой нагрузке для защиты токарного станка и штампов и продления срока их службы.

- Когда клиент готовится отрегулировать винт бокового резания, ему нужно только отрегулировать положение станции бокового кулачка, после чего он может достичь цели бокового резания.

Когда заготовки не нуждаются в боковой резке, клиент может сбросить ее, чтобы добиться перехода от боковой резки к прежней станции.

Когда заготовки не нуждаются в боковой резке, клиент может сбросить ее, чтобы добиться перехода от боковой резки к прежней станции. - Станина токарного станка из высокопрочного материала, удлиненная конструкция главного и вспомогательного ползуна и ползун «педального типа», который впервые применяется внутри страны, реализуют сборку «с нулевым пространством», что обеспечивает точность движения основного ползуна и продлевает срок службы штампов.

- Основные части всех типов машин прошли строгую процедуру литья и отжига для обеспечения твердости и точности стали. Станция кольцевой резки

- гарантирует, что разрезаемый материал будет больше, чем диаметр заготовки, что также может обеспечить точную резку под прямым углом.

- Ограничитель материала с автоматической калибровкой может регулировать точность размера материала во время работы машины. Система синхронного выталкивания

- P.K.O делает выбор техники формования гибким.

- Движущиеся и режущие кулачки передаточного пальца рассчитываются с помощью профессионального компьютерного программного обеспечения, чтобы сделать машину стабильной в состоянии высокоскоростной ковки.

- Импортный преобразователь доступен в электрической системе, поэтому станок с бесступенчатым регулируемым приводом легко запускать. ПЛК также используется для автоматической проверки рабочего режима формовщика с функциями аварийной сигнализации и отображения неисправностей.

- Сенсорный экран

и система числового управления человеко-машинным диалогом являются дополнительными для удовлетворения требований заказчика, они используются для установки длины резьбовой трубы заднего выбивного отверстия, длины барьера и длины подачи, это удобно для быстрой смены матрицы. Эта система имеет объем памяти 99 мнемонических модулей для удовлетворения требований быстрой замены штампа.

Основные технические параметры

| МОДЕЛЬ | 203С | ||

| КУЗОВОЧНАЯ СТАНЦИЯ | 3 | ||

| ПРОДУКТ | РАЗМЕР | М20 | |

МАКС. | 200 | ||

| МИН. ДЛИНА (мм) | ШЕСТИГР. | 40 | |

| РОЗЕТКА | 40 | ||

| МАКС. ДИАМ. ОТРЕЗАНИЯ (мм) | 23 | ||

| МАКС. ДЛИНА ВЫДАЧИ (мм) | 270 | ||

| МАКС. ДЛИНА ПКО (мм) | 35 | ||

| ОТРЕЗНОЙ КОРПУС (DXL) (мм) | 75×120 | ||

| ГЛАВНОЕ ОТВЕРСТИЕ (DXL) (мм) | 125×240 | ||

| ШАГ МАТРИЦЫ (мм) | 138 | ||

| ОТВЕРСТИЕ (DXL) (мм) | 90×197 | ||

| ХОД ПАМЯТИ (мм) | 360 | ||

| МОЩНОСТЬ КОВКИ (тонн) | 200 | ||

| МАКС. ВЫХОД (шт/мин) | 80 | ||

| ГЛАВНЫЙ ДВИГАТЕЛЬ(л.с.) | 100 | ||

ПРИБЛ. ВЕС (тонн) ВЕС (тонн) | 52 | ||

| ДЛИНА ХВОСТОВА НИЖЕ ГОЛОВКИ ММ | 203S 40–200 мм, 203L 100–300 мм | ||

Приложение I Принадлежности для станка для холодной штамповки болтов 203S

1. Один набор пробных инструментов

2. Один набор стандартных ручных инструментов.

3. Один комплект стандартных запасных частей.

4. Один комплект сцепления

5. Один комплект панели управления

6. Один комплект двигателя переменного тока

7. Система регулировки скорости преобразователя.

8. Полное покрытие

9. Устройство защиты обратной подачи

10. Один комплект стойки оператора (соединение Покупателя на заводе Покупателя)

11. Внутренняя лампа

12. Один комплект датчика S290 Neumatic 1

. Безмасляный датчик

3. К.О. и П.К.О. Детектор поломки предохранительного штифта

4. Детектор конца материала

5. Детектор перегрузки двигателя (включая смазку, охлаждающую жидкость и двигатели вентилятора)

6.

Детектор короткой подачи

Детектор короткой подачи 7. Детектор недостаточного давления воздуха

8. Смазка. Детектор нехватки масла

9. Двуручный блок управления для толчкового режима

13. Два комплекта руководства по электрике, эксплуатации и обслуживанию на английском языке.

14. Следующие запасные расходные материалы для машинного чертежа будут предоставлены Продавцом.

a) Стопорный винт матрицы

b) Стопорный винт пуансона

c) P.K.O. Рычаг

d) Ударный валик для всех станций

e) Чертеж обрезного кулачка

f) К.О. Чертеж стержня

g) Все чертежи предохранительных болтов

ч) рисунок колесного колеса

I) Трансферный рисунок рычага

j) Рисунок выпрямляющих рулонов

K) Полный набор электрических чертежей

л) чертежи матрицы и перфола

1. Материал корпуса машины: высококачественный чугун HT300 производства Тайваньской инвестиционной фабрики.

2. Основной материал направляющих: ковкий чугун QT600 производства Тайваньской инвестиционной фабрики.

3. Материал вала главного крана 42CrMo кованая легированная сталь с обработкой азотированием.

4. Основные кулачки, ролики и направляющая ползунов изготовлены из материала СКД-II с вакуумной закалкой всего корпуса.

5. Захватная пластина изготовлена из аэропрочного алюминия с твердым анодированием.

6. Корпус главного штампа изготовлен из кованой легированной стали 42CrMo.

7. В медных втулках используется фосфористая бронза PBC-2

8. Нижняя часть переднего и заднего крыла главного ползуна изготовлена из износостойкой вставной медной пластины (материал PBC-2) с самосмазыванием.

10. ПЛК — Mitsubishi, Япония

11. Все подшипники — NSK и IKO, Япония

12. Инвертор — Schneider, Франция

13. Смазочный насос — Zhiguan, Тайвань

Холодная ковка против горячей ковки: плюсы и минусы

Холодная ковка — важный процесс формовать и упрочнять металлы. Чтобы лучше понять, как это работает, важно сначала понять, что такое ковка и что предлагает каждый тип ковки.

Что такое ковка?

Ковка — это производственный процесс, при котором цельная металлическая заготовка деформируется, а затем ей придается новая форма с помощью сжатия. В отличие от других методов придания формы металлу, ковка дает творцу больший контроль над конечным результатом, поскольку зерна металла деформируются, принимая новую форму. Это означает, что фальсификатор может решить, какие части нового металлического предмета будут самыми прочными. В результате кованая деталь прочнее той же детали, созданной путем литья или механической обработки.

Для выполнения ковки используются различные инструменты, в том числе более традиционные молот и наковальня, а также промышленное использование молотов, приводимых в действие электричеством, паром или гидравликой. Сегодня ковка в основном выполняется машинами на промышленном уровне и является всемирной отраслью.

Ковка производится «горячей», «теплой» или «холодной». винтовые прессы

Что такое холодная ковка?

Холодная ковка, также называемая холодной штамповкой, представляет собой процесс, который происходит при температуре, близкой к комнатной, а не при более высоких температурах, как при горячей и горячей ковке. Для этого заготовку помещают между двумя штампами и растирают штампы до тех пор, пока металл не примет их форму. Из-за трения, создаваемого процессом, температура кованого металла может подняться до 250°C или 482°F. Холодная ковка имеет свои преимущества и недостатки.

Для этого заготовку помещают между двумя штампами и растирают штампы до тех пор, пока металл не примет их форму. Из-за трения, создаваемого процессом, температура кованого металла может подняться до 250°C или 482°F. Холодная ковка имеет свои преимущества и недостатки.

Преимущества холодной ковки

Поскольку этот процесс происходит без предварительного нагрева металла, он дает много преимуществ и часто используется в автомобильной промышленности. Например, он часто более экономичен, чем другие процессы, поскольку конечный продукт не требует особой отделки, если вообще требует ее. После этого также практически не остается лишнего материала, поскольку чистый вес исходного металла примерно равен весу готового продукта. Помимо отсутствия лишнего материала, штампы, используемые при холодной ковке, служат дольше, чем при горячей ковке, что означает меньшее количество замен.

Другим преимуществом является то, что, хотя пластичность металла снижается в процессе холодной ковки, в металле наблюдается значительное увеличение как предела текучести, так и прочности на растяжение. Поскольку металл не нагревается, зерна металла сохраняют свой размер и меняют направление, чтобы соответствовать изменению формы самой детали, что приводит к увеличению прочности.

Поскольку металл не нагревается, зерна металла сохраняют свой размер и меняют направление, чтобы соответствовать изменению формы самой детали, что приводит к увеличению прочности.

Недостатки холодной ковки

Основным недостатком холодной ковки является то, что ее нельзя использовать для всех металлов, потому что некоторые типы с большей вероятностью треснут или сломаются в процессе. Например, в то время как некоторые стали могут быть кованы при комнатной температуре, типы стали с содержанием углерода 0,5% или выше не могут.

Другим недостатком является то, что холодной ковкой можно создавать только определенные формы. Эти формы обычно более простые и производятся серийно. Если вы ищете нестандартную металлическую деталь, другой процесс, вероятно, лучше подойдет для достижения желаемого результата.

Чем отличается горячая штамповка?

Самая очевидная разница между холодной и горячей ковкой заключается в температуре. В отличие от холодной ковки, которая начинается при комнатной температуре или близкой к ней, горячая ковка происходит, когда металл нагревается выше температуры его рекристаллизации. Обычно это чрезвычайно высокая температура, например, сталь нагревают до 1150°С или 2202°F, а медные сплавы до 700-800°С или 1300-1470°F, что составляет около 75% температуры плавления. Эти высокие температуры необходимы для предотвращения деформационного упрочнения металла в процессе ковки. При этих температурах металл находится в пластичном состоянии, технически все еще твердом, но гораздо более податливом.

Обычно это чрезвычайно высокая температура, например, сталь нагревают до 1150°С или 2202°F, а медные сплавы до 700-800°С или 1300-1470°F, что составляет около 75% температуры плавления. Эти высокие температуры необходимы для предотвращения деформационного упрочнения металла в процессе ковки. При этих температурах металл находится в пластичном состоянии, технически все еще твердом, но гораздо более податливом.

Горячая ковка обычно выполняется посредством процесса, называемого штамповкой, что означает, что нагретый металл помещается в пресс, а затем сжимается между матрицей и инструментом.

Преимущества горячей штамповки

Поскольку процесс ковки происходит при высоких температурах, пластичный металл пластичен и легко формуется. Во время горячей ковки можно создавать сложные формы и узоры, в отличие от холодной ковки, где это может быть чрезвычайно сложно. Если вы хотите изготовить металлические детали по индивидуальному заказу, горячая ковка — лучший вариант из-за ее ковкого состояния перед закалкой. Этот метод идеально подходит для создания объемных и сложных форм.

Этот метод идеально подходит для создания объемных и сложных форм.

В отличие от холодной ковки, которая иногда требует дополнительной стадии нагревания металла снаружи для придания ему нужных свойств, поверхность металла, прокованная при высоких температурах, идеальна для большинства видов отделочных работ.

Горячая ковка также идеально подходит для металлов с высоким коэффициентом формуемости, поскольку целостность металла не нарушается при высокой температуре. Эти металлы можно легко деформировать, не видя в металле никаких дефектов, что делает их одновременно прочными и пластичными.

Недостатки горячей ковки

Недостатком горячей ковки по сравнению с холодной ковкой является то, что некоторые металлы могут деформироваться, если не внимательно следить за ними при нагревании, ковке и последующем охлаждении. Это означает менее точные допуски, чем у металла, кованого холодной штамповкой.

Горячая ковка также часто дороже холодной ковки из-за термической обработки, необходимой для начала процесса ковки, а также процесса охлаждения, предотвращающего коробление. Эту термообработку лучше всего проводить в автоматическом режиме, особенно в промышленных масштабах, что может привести к дополнительным первоначальным затратам на покупку инструментов.

Эту термообработку лучше всего проводить в автоматическом режиме, особенно в промышленных масштабах, что может привести к дополнительным первоначальным затратам на покупку инструментов.

В конечном счете, процесс, который вы выберете, зависит от необходимого вам продукта и типа металла, который вы будете использовать. Оба метода ковки могут быть эффективными способами укрепить ваши металлические заготовки и превратить их в конечный продукт, который вам нужен.

Для получения дополнительной информации о том, как GK может поддержать ваш процесс ковки, ознакомьтесь с нашим оборудованием или поговорите с нашими экспертами сегодня!

Корпорация General Kinematics, зарегистрированная в 1960 году, была создана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения.

2.1 Составляющие детали механизма

2.1 Составляющие детали механизма При этом давление на него должно быть очень большим, так как именно от этого напрямую зависит эффективность работы.

При этом давление на него должно быть очень большим, так как именно от этого напрямую зависит эффективность работы.

Когда заготовки не нуждаются в боковой резке, клиент может сбросить ее, чтобы добиться перехода от боковой резки к прежней станции.

Когда заготовки не нуждаются в боковой резке, клиент может сбросить ее, чтобы добиться перехода от боковой резки к прежней станции.