Токарный станок по дереву своими руками. Из подручных средств.

Чтобы выполнять определенный вид работы с древесиной, одних подручных инструментов может быть недостаточно. Поэтому часто возникает потребность иметь токарный станок для этих целей. Многие ломают голову над тем, где же купить такое оборудование, а ларчик просто открывается. Зачем покупать с рук, если можно сделать самостоятельно?

Домашний токарный станок, который изготавливается своими руками, позволит вам значительно сэкономить на покупке такого оборудования на рынке специализированного оборудования. Можно конечно, приобрести старые модели, которые находятся на консервации, но проблема заключается в том, что:

- Заводы имеющие такие модели нужно сначала найти.

- Не факт, что оборудование на консервации не испортилось, ведь оно без дела стояло 10, 15, а может и все 25 лет.

Вот и получается, что изготовление оборудования своими руками позволит вам пусть и приложить определенные усилия, зато точно получить именно то, что вам нужно  По техническим показателям оборудование, сделанное лично не будет уступать агрегату, созданному заводом. Как сделать оборудование, сейчас рассмотрим.

По техническим показателям оборудование, сделанное лично не будет уступать агрегату, созданному заводом. Как сделать оборудование, сейчас рассмотрим.

Содержание

- 1 Что может токарный станок и технические параметры агрегата

- 1.1 Основными конструктивными элементами такого агрегата являются

- 1.2 Технические требования к двигателю

- 1.3 Дальше, нужно понимать размер самого станка

- 2 Как изготовить токарный станок по дереву самостоятельно

- 3 Приступаем к работе — делаем станину, заднюю бабку и подручник

- 3.1 Привод

- 3.2 Не стоит забывать поставить суппорт

- 4 Как правильно пользоваться оборудованием

Что может токарный станок и технические параметры агрегата

Прежде чем приступать к работе по созданию оборудования следует изучить его строение. Без каких-либо частиц или элементов оборудование будет работать неправильно или быть опасным к использованию. Есть определенные конструктивные элементы, которые включает в себя любой токарный станок, произведенный 25 лет назад или на сегодня на высокоточном оборудовании.

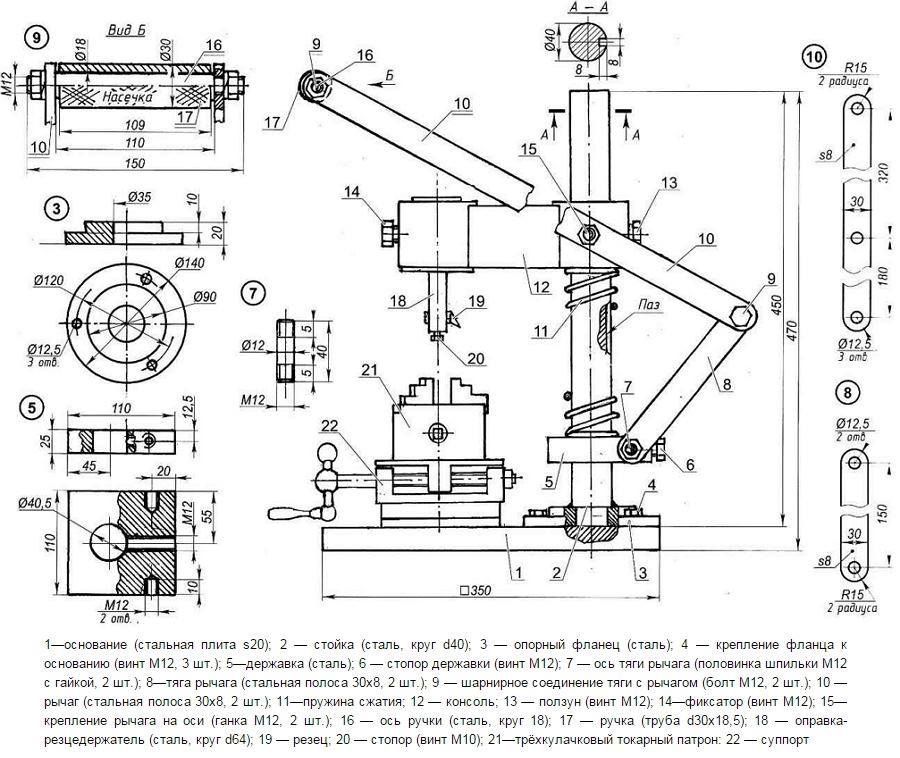

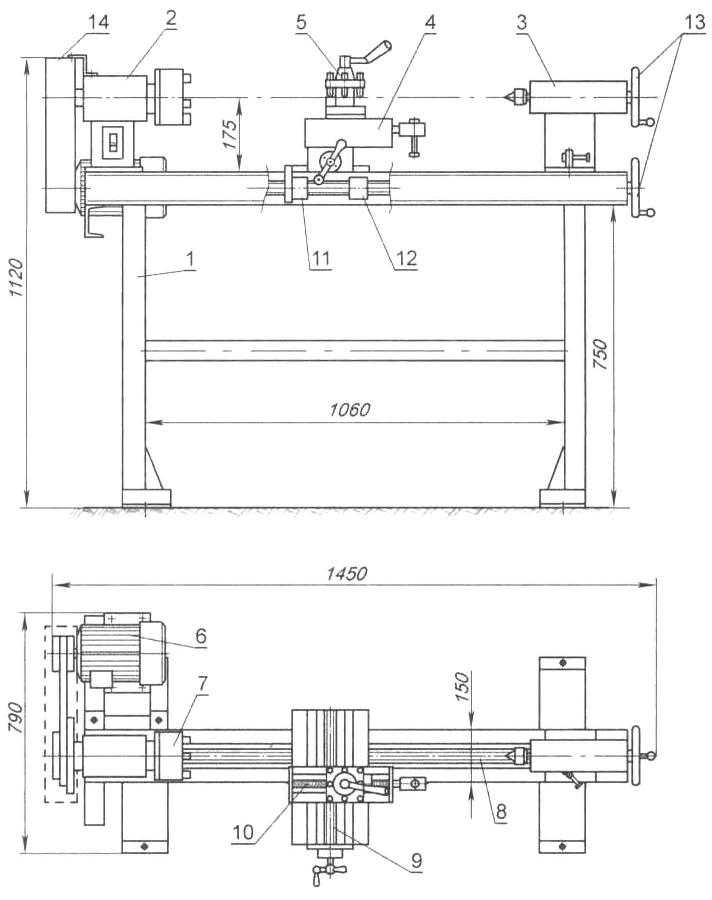

Основными конструктивными элементами такого агрегата являются

- Рама — служит как каркас для всего оборудования.

- Передняя бабка — подвижная часть рабочего станка, которая служит для удержания заготовки.

- Задняя бабка — съемный элемент, необходимый для более прочной фиксации заготовки.

- Электропривод — асинхронный, нужен для вращения в одну сторону, не рекомендуется ставить синхронный двигатель. Это просто будет не экономично.

- Блок для контроля скорости — у станка будет 2 скорости вращения. Минимальная частота, когда заготовка вертится чуть больше 2 000 об/мин. И максимальная — более 5 000 об/мин.

- Фиксаторы и зажимы.

- Подручник — один из обязательных элементов, который позволит вам с максимальной точностью выполнять работы по обрезке и декорированию будущей заготовки.

Устройство токарного по дереву станка.

Если чего-то из этого списка будет не хватать, пользователь просто не сможет работать, обеспечить безопасность и добиться максимальной эффективности токарного оборудования.

Также, в зависимости от сложности выполняемых операций с оборудованием в дальнейшем при изготовлении своими руками следует позаботиться о том, чтобы была возможность смещать заготовку по отношению к центру оси вращения. Это добавит оператору возможности выполнять даже сложные работы связанные с обработкой древесины.

Собирая из подручных средств станок, отдельное внимание следует уделить электроприводу будущего станка, сделанного своими руками. Как правило для обеспечения работы применяется трехфазный электродвигатель. Исходя из этого в мастерскую, где планируется установить токарное оборудование нужно обязательно подвести линию на 380 В.

Технические требования к двигателю

тоже есть, и их нужно соблюдать. Главное, чтобы обороты агрегата были не более 1 500 об/мин. Подключить к источнику питания устройство нужно по схеме «Звезда» или «Треугольник».

Дальше, нужно понимать размер самого станка

Чаще всего производственное оборудование, выпускаемое заводом изготовителем, имело следующие показатели:

Фото: станок своими руками по дереву.

- Длина — 80 см;

- Ширина — 40 см;

- Высота — 35 см.

Эти габариты позволят вам работать с заготовками древесины с диаметром в 25 см и длиной до 20 см. При этом использовать заднюю бабку для улучшенной фиксации не потребуется. Устанавливаться она будет на специальной планшайбе, а благодаря использованию задней бабки оператор получает возможность увеличить длину заготовки в 2 раза.

Как изготовить токарный станок по дереву самостоятельно

Теперь давайте разберемся в том, что пригодиться для работы по созданию токарного оборудования своими руками.

Tokarnyi stanok. Как самому сделать токарный станок по дереву своими руками в домашних условиях из подручных материалов. Схемы и чертежи самодельных токарных станков с наглядными иллюстрациями и фото

Сегодня мы поговорим о том, как самому сделать токарный станок по дереву своими руками в домашних условиях из подручных материалов. Так же рассмотрим схемы и чертежи самодельных токарных станков с наглядными иллюстрациями и фото

Так же рассмотрим схемы и чертежи самодельных токарных станков с наглядными иллюстрациями и фото

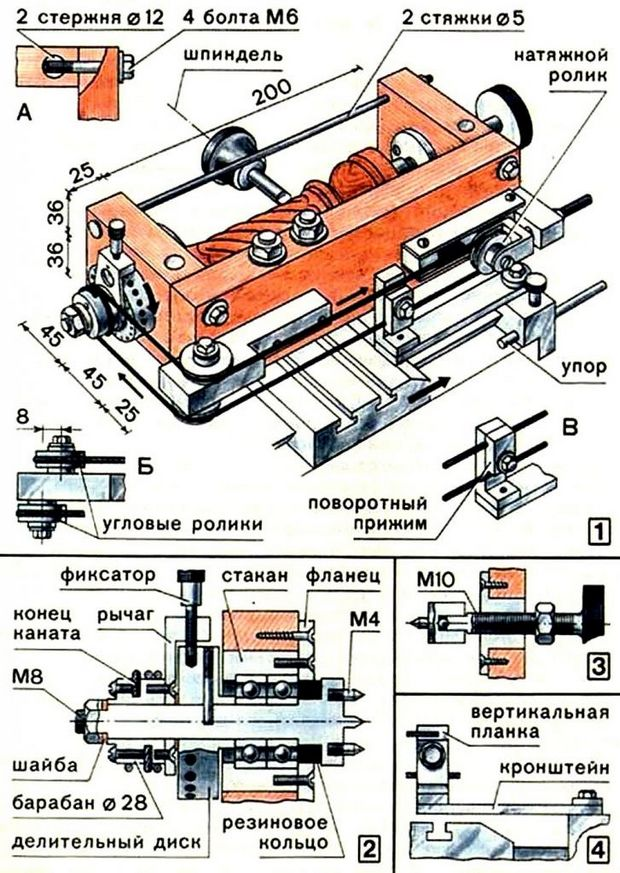

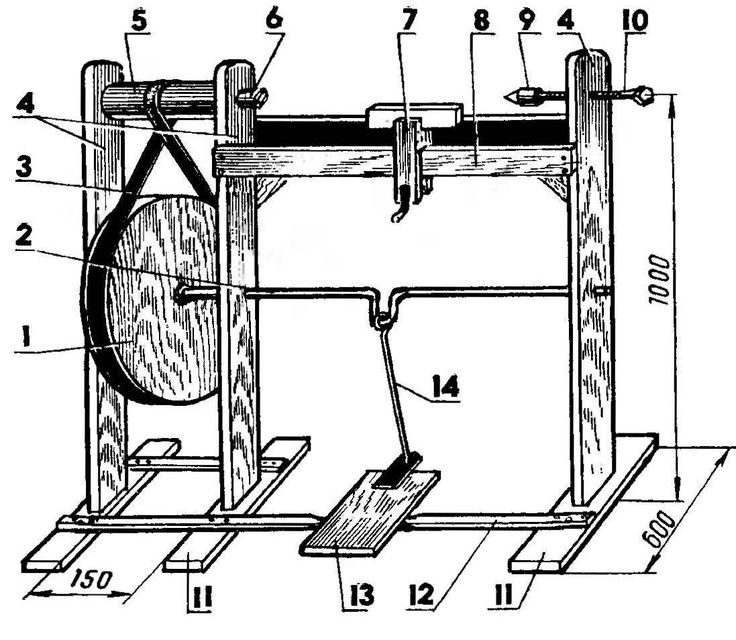

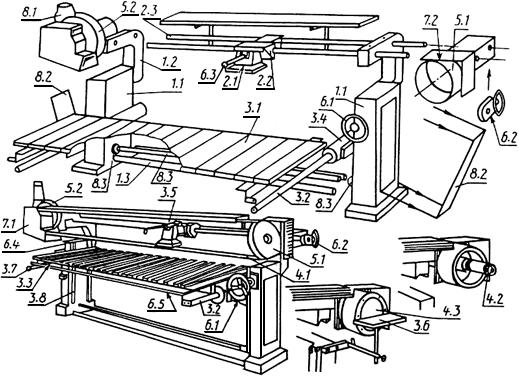

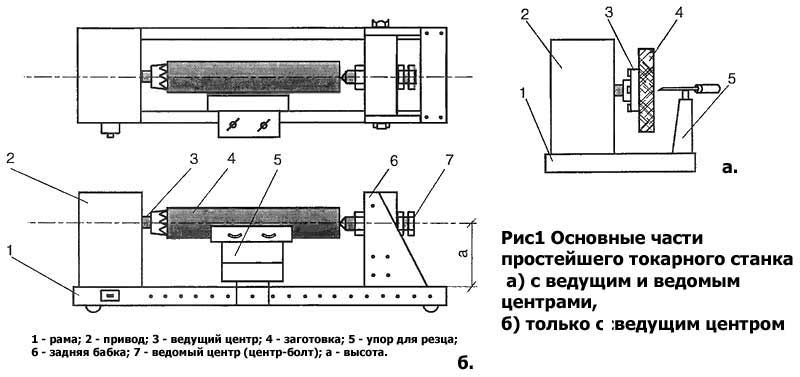

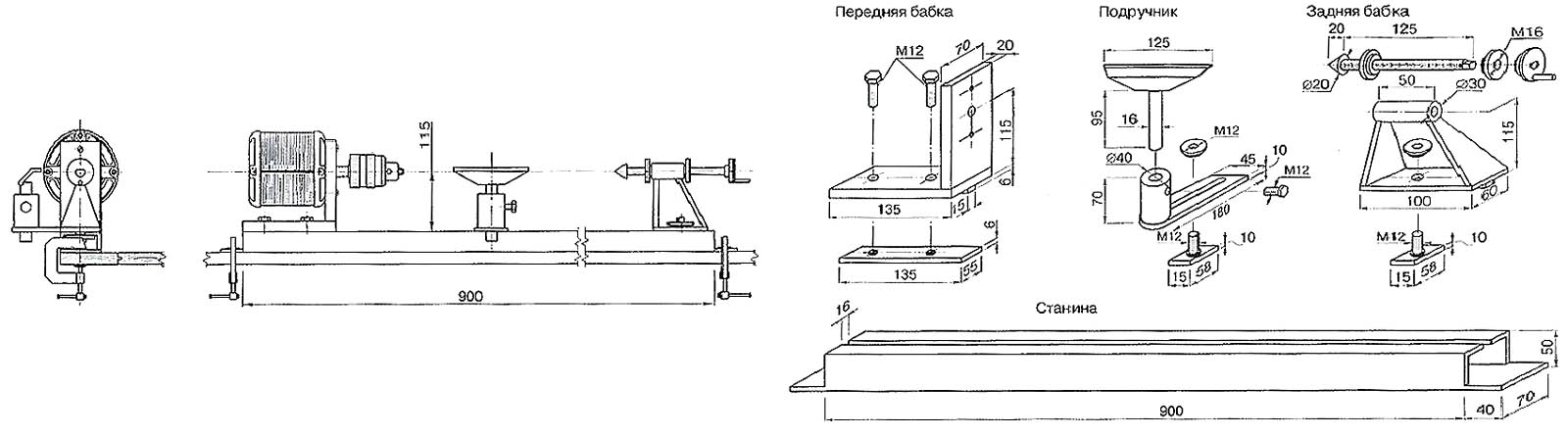

Простейший самодельный токарный станок, что предназначен для обработки деревянных заготовок, в своей конструкции имеет несколько основных частей: раму, переднюю и заднюю бабки, ведущий и ведомый центры, электропривод, упор для резца. Рама выступает станиной и опорой для остальных агрегатов станка. Передняя бабка является неподвижной и служит базой для расположения основного узла вращения.

В передней раме размещается передаточный механизм, который связывает электрический мотор и ведущий центр. Вращательное движение через ведущий центр передаётся заготовке. Вдоль рамы свободно перемещается задняя бабка. Её перемещают зависимо от длины заготовки таким способом, чтобы обрабатываемую деталь прочно закрепить через ведомый центр.

Для токарного станка можно использовать любой привод, но только при соответствии его по оборотам и мощности обрабатываемой заготовке. И если уменьшение и падение оборотов можно решить при помощи передаточной системы, то мощность мотора останется неизменной.

И если уменьшение и падение оборотов можно решить при помощи передаточной системы, то мощность мотора останется неизменной.

Теоретически для самодельного настольного токарного станка может подойти любой мотор, даже на 200 Вт, но если вы намерены обрабатывать массивные заготовки, может случиться перегрев и возникнуть частые остановки. Чаще всего для передачи вращения применяется ременная передача, иногда фрикционная и даже цепная. Возможно решение и с отсутствием передаточных механизмов, где патрон или ведущий центр насаживается на вал электрического двигателя.

Ведомый и ведущий центры должны размещаться на одной оси, иначе заготовка будет вибрировать. При этом должны выполняться такие условия: фиксация, центровка и вращение. В лобовых станках применяется только ведущий центр. Фиксация заготовки в этом случае совершается при помощи планшайбы или кулачкового патрона.

Раму принято собирать из металлических профилей или уголков, а может состоять из деревянного бруска. В любом случае должно быть обеспечено жёсткое крепление ведущего и ведомого центров. Раму проектируют так, чтобы задняя бабка при настройке могла свободно перемещаться вдоль оси. Упор для резца также должен перемещаться.

В любом случае должно быть обеспечено жёсткое крепление ведущего и ведомого центров. Раму проектируют так, чтобы задняя бабка при настройке могла свободно перемещаться вдоль оси. Упор для резца также должен перемещаться.

После установки необходимого положения следует создать жесткую фиксацию всех элементов самодельного мини токарного станка. От цели работы, типа и размеров обрабатываемых заготовок зависят конечные габариты и форма агрегатов конструкции. Зависимо от назначения станка, также подбирается мощность и разновидность электропривода, который передаёт вращающейся детали нужное усилие. Он должен иметь характеристики, которые соответствуют испытываемой нагрузке.

Коллекторные двигатели для устойчивой работы электроприводом подходят меньше всего. При отсутствии нагрузок обороты неконтролируемо увеличиваются, и под действием экстремальной центробежной силы заготовка может вылететь из фиксаторов, что является очень опасным. Возможно применение таких моторов с редуктором, которые ограничивают бесконтрольный разгон заготовки.

Для обработки заготовки, которая имеет диаметр 10 и ширину 70 сантиметров, рекомендуется применять асинхронный электродвигатель с мощностью больше 250 Вт. Такая разновидность электроприводов имеет устойчивость частоты вращения при нагрузках, и у них нет экстремального возрастания частоты вращения при отсутствии нагрузки и высокой массе вращаемой заготовки.

С другой стороны без использования ременной передачи, а при применении вала двигателя как части ведущего центра, внутри электромотора подшипники претерпевают нагрузку, на которую они не рассчитаны. Подшипники вала рассчитаны исключительно на нагрузку, что приложена под прямым углом, а в изготовленных своими руками миниатюрных токарных станках получается, что присутствует ещё и усилие, что направлено вдоль вала и провоцирует быстрое разрушение подшипников электродвигателя.

Поэтому вы можете скомпенсировать продольную силу. Необходимо сделать с обратной стороны вала упор, где имеется технологическое углубление. Зависимо от конструктивных особенностей двигателя следует найти в его задней части опору, сделать аналогичное углубление и поместить шарик необходимого размера между ней и торцом вала. Упор должен хорошо прижимать шарик к валу, в противном случае толку от подобного подшипника не будет.

Необходимо сделать с обратной стороны вала упор, где имеется технологическое углубление. Зависимо от конструктивных особенностей двигателя следует найти в его задней части опору, сделать аналогичное углубление и поместить шарик необходимого размера между ней и торцом вала. Упор должен хорошо прижимать шарик к валу, в противном случае толку от подобного подшипника не будет.

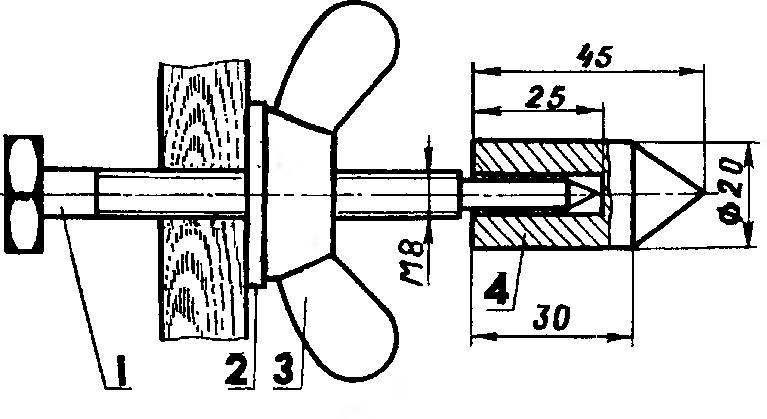

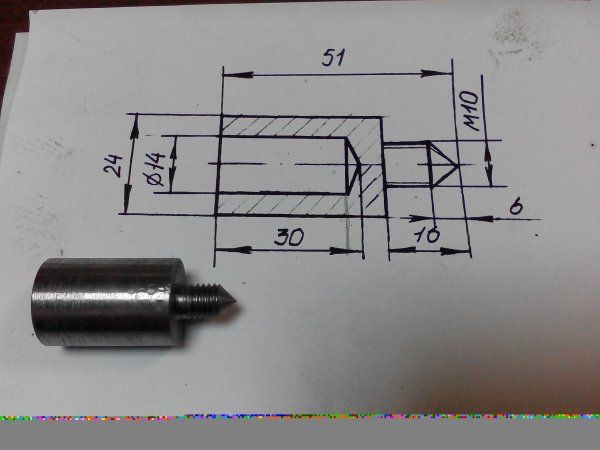

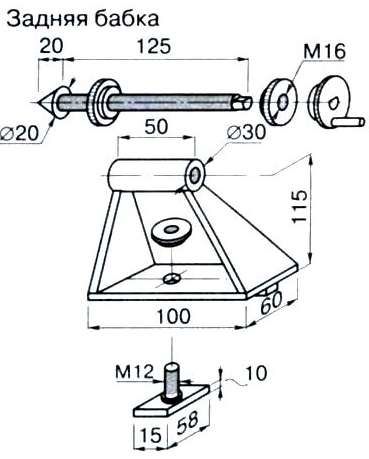

Ведомый центр бывает вращающимся или неподвижным. Он размещается на задней бабке станка. Если центр является неподвижным, то его изготавливают из обыкновенного болта, заточив конец резьбовой части под конус. В бабке также имеется внутренняя резьба. Тогда при вращении заострённого болта можно прижимать заготовку между центрами.

Ход болта составляет 20-30 миллиметров, остальное расстояние выставляют перемещением по направляющей оси задней бабки. Отшлифованный заострённый болт, что выступает ведомым центром, перед работой необходимо смазать машинным маслом для избегания дымления заготовки, как показано на видео о токарных станках.

Изготовление токарного станка своими руками

Своими руками токарный станок может собрать каждый умелец. Он характеризуется простотой в производстве и надежностью в работе. На нем вы сможете изготавливать и протачивать детали, а также затачивать режущий инструмент и обтачивания металлических изделий, проведения работ с костью, пластмассой и деревом, создания деревянных сувениров и предметов быта, а также при ремонте машины.

Находясь дома, у вас получится сделать своими руками токарный станок лучкового вида. Он является многофункциональным и простым в применении. А легкость заменяемости стальных элементов гарантирует длительный срок службы такого оборудования и его возможности переключения на работу с различным материалом. К двум деревянным стойкам, что выпилены предварительно, прикрепите болты и завинтите гайками.

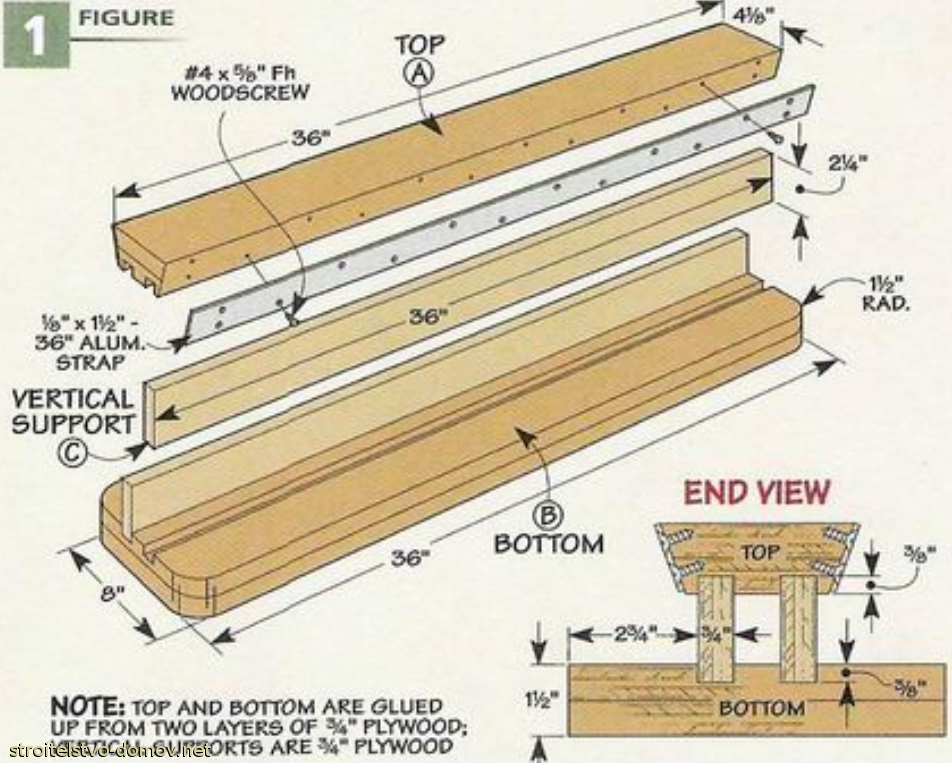

Такие стойки способны укрепить конструкцию и предотвратить расшатывание деревянных стоек. Следите, чтобы отверстия для выбранных болтов подходили, и чтобы резьба гаек являлась соответствующей. Чтобы в процессе работы не шатались резец и стамеска, их принято укреплять подручником, который представляет собой две дощечки, что соединены между собой при помощи клеевого состава или винтовым способом под прямым углом.

Следите, чтобы отверстия для выбранных болтов подходили, и чтобы резьба гаек являлась соответствующей. Чтобы в процессе работы не шатались резец и стамеска, их принято укреплять подручником, который представляет собой две дощечки, что соединены между собой при помощи клеевого состава или винтовым способом под прямым углом.

В обязательном порядке нижняя дощечка должна иметь скошенный угол и полоску из железа, предотвращающую деформацию стамески в процессе движения. Горизонтальную дощечку в свою очередь оснащают прорезью для контроля движения подручника и управления им для наиболее качественной работы. Чтобы подручник имел возможность вращаться свободно, в основании заготовки делают вдоль ее поверхности отверстия для завинчивания пробойника.

Деревянную заготовку, требующую обработки, привинтите плотно гайками, деталь благодаря этому закрепляется крепко и двигается свободно. Теперь изготовленный своими руками мини токарный станок готов к эксплуатации, однако не думайте, что детали следует обрабатывать только в одну сторону. Самодельный токарный станок позволяет вращаться детали в разные стороны для достижения оптимальной формы предмета и возможности будущего декорирования.

Самодельный токарный станок позволяет вращаться детали в разные стороны для достижения оптимальной формы предмета и возможности будущего декорирования.

Для изготовления токарного станка своими руками вы можете взять маломощный двигатель (250-500 Вт), который имеется в наличии, или купить ранее использовавшийся мотор по недорогой цене. Хорошим вариантом будет применение электродвигателя от швейной машинки. Достаточно посмотреть фото самодельных токарных станков, чтобы в этом убедиться! Заднюю и переднюю бабку можно изготовить самостоятельно.

Шлифовальные и абразивные круги насаживаются на выступающий конец вала движка. При их помощи самодельный токарный станок сможет выполнять, кроме заточки инструмента, полировку или шлифовку поверхностей. Таким образом, токарный станок в быту – это просто незаменимая вещь при разноплановой обработке металла и древесины.

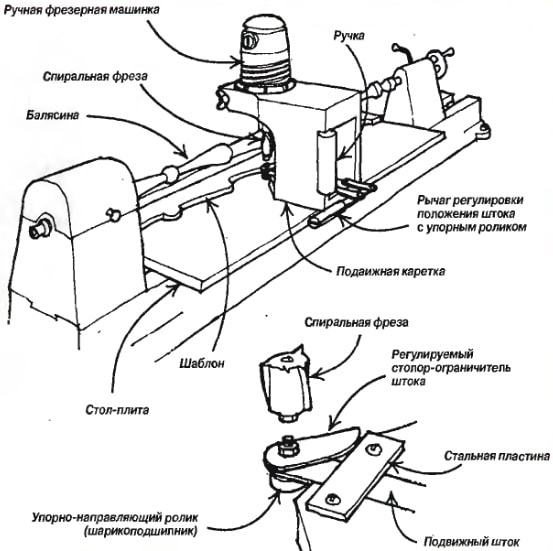

Если установить вместо шлифовальных кругов специальный переходник со сверлильным патроном, тогда такой станок получится использовать для сверловки отверстий и фрезеровки пазов в изделиях. К слову сказать, помимо деревянных реек, для изготовления рамы можно использовать набор сортового металла – уголки, швеллеры, балки и листовой материал. Под небольшой токарный станок вы можете приспособить шлифмашину или обычную электродрель.

К слову сказать, помимо деревянных реек, для изготовления рамы можно использовать набор сортового металла – уголки, швеллеры, балки и листовой материал. Под небольшой токарный станок вы можете приспособить шлифмашину или обычную электродрель.

Привод для токарного станка может быть использован любой, но он должен соответствовать по мощности и оборотам обрабатываемой заготовке. И если увеличение и уменьшение оборотов можно решить с помощью передаточной системы, то мощность двигателя останется неизменной. Теоретически подойдёт любой двигатель, даже на 200 Вт, однако если обрабатывать массивные заготовки, возможен перегрев и частые остановки. Для передачи вращения чаще всего используется ременная передача, некоторые пользуются фрикционной и даже цепной передачей. Возможен вариант и с отсутствием любых передаточных механизмов, где ведущий центр или патрон насаживается на вал электродвигателя

.

Ведущий и ведомый центра должны располагаться на одной оси, в противном случае заготовка будет вибрировать. Должно выполняться три условия: центровка, фиксация и вращение. В лобовых токарных станках используется лишь ведущий центр. В этом случае фиксация заготовки осуществляется с помощью кулачкового патрона или планшайбы.

Должно выполняться три условия: центровка, фиксация и вращение. В лобовых токарных станках используется лишь ведущий центр. В этом случае фиксация заготовки осуществляется с помощью кулачкового патрона или планшайбы.

Как можно заметить самодельный токарный станок для обработки древесины несложно изготовить самому в домашних условиях. И хотя придётся потратить немного денег, вы сэкономите большую часть средств и получите настоящее удовлетворение.

Станина (рама) может быть собрана из металлических уголков или профилей, а может состоять из деревянных брусков. Главное, чтобы обеспечивалось жёсткое крепление обоих центров. Рама проектируется так, чтобы при настройке задняя бабка могла перемещаться вдоль оси вращения. Перемещаться должен и упор для резца (подручник). А после установки нужного положения следует также обеспечить жесткую фиксацию всех опорных элементов станка. Ещё в процессе разработки схемы будущего токарного станка нужно определиться с целями. Какие приблизительно заготовки планируется обрабатывать. От этого зависят конечные размеры и форма элементов конструкции.

От этого зависят конечные размеры и форма элементов конструкции.

В зависимости от назначения токарного станка подбирается тип и мощность электропривода . Именно он передаёт нужное усилие вращающейся детали, поэтому должен иметь характеристики, соответствующие испытываемой нагрузке. Оказалось, что коллекторные двигатели (как в электродрелях) меньше всего подходят для устойчивой работы в качестве привода. При отсутствии нагрузки обороты неконтролируемо возрастают, и заготовка под действием экстремальных центробежных сил может вылететь из фиксаторов.

Еще полезные сведения о самодельных токарных станках:

Для обработки заготовок диаметром 10см и 70см длиной, рекомендуется использовать асинхронный электродвигатель с номинальной мощностью свыше 250 Вт. Такой тип электроприводов имеют устойчивость частоты вращения при наличии нагрузки, и у них нет экстремального увеличения частоты вращения при полном отсутствии нагрузки и большой массе вращаемой заготовки. Среди недостатков можно назвать снижение интенсивности вращения при увеличении нагрузки на вал двигателя, однако для токарного станка количество оборотов ниже 3000 вполне приемлемо и позволяет обходиться без дополнительных шкивов.

Среди недостатков можно назвать снижение интенсивности вращения при увеличении нагрузки на вал двигателя, однако для токарного станка количество оборотов ниже 3000 вполне приемлемо и позволяет обходиться без дополнительных шкивов.

С другой стороны, если не использовать ременную передачу, а использовать вал двигателя как часть ведущего центра, то подшипники внутри электромотора претерпевают нагрузки, на которые они не рассчитаны. Подшипники вала электродвигателя рассчитаны только на нагрузку, приложенную под прямым углом, а в самодельном токарном станке получается, что присутствует ещё и усилие, направленное вдоль вала. Это приводит к быстрому разрушению подшипников электродвигателя. Поэтому можно скомпенсировать продольную силу. Для этого нужно сделать упор с обратной стороны вала. Обычно там есть технологическое углубление. В зависимости от конструктивных особенностей мотора нужно найти опору в его задней части и сделать такое же углубление и поместить между торцом вала и опорой шарик подходящего размера. Упор должен жёстко прижимать шарик к валу иначе толку от такого подшипника будет мало.

Упор должен жёстко прижимать шарик к валу иначе толку от такого подшипника будет мало.

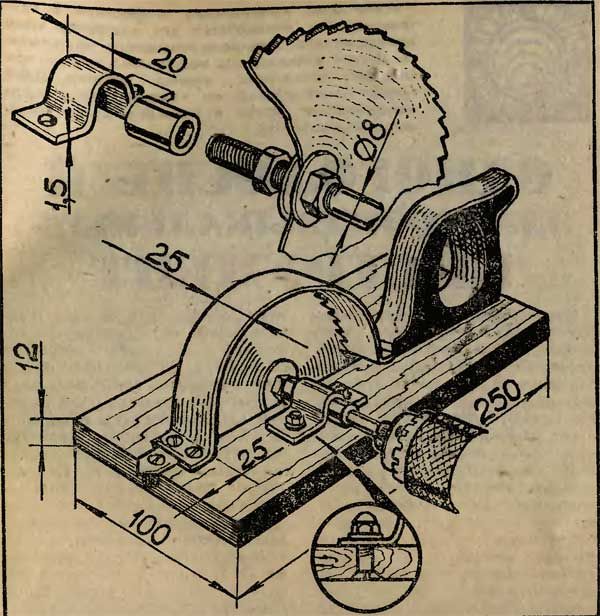

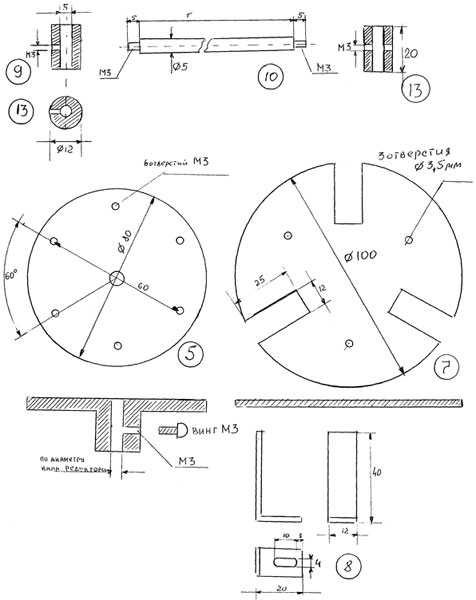

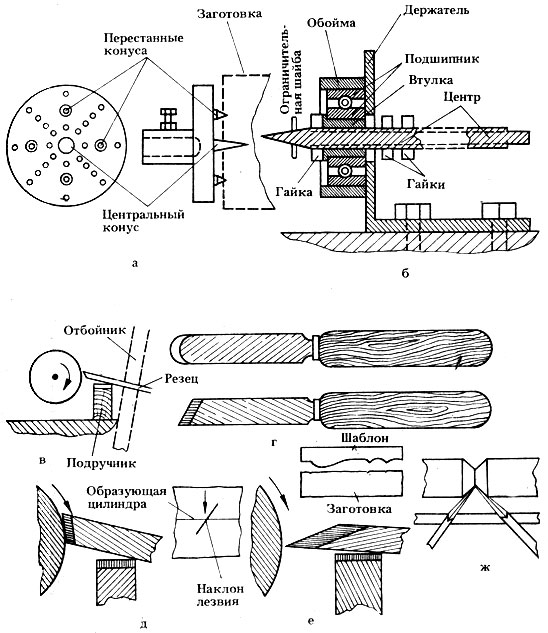

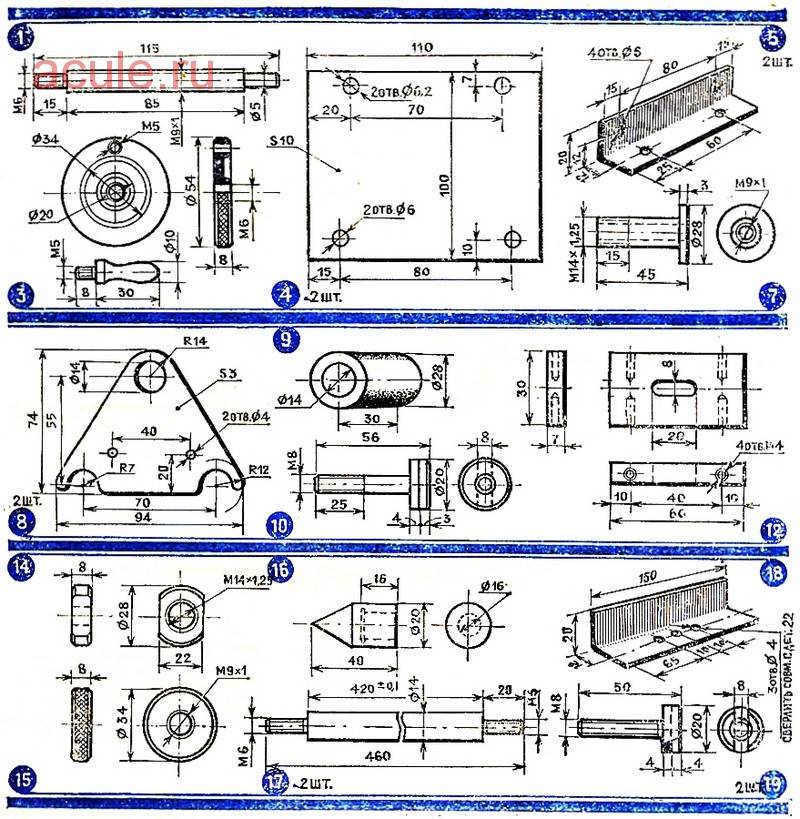

Как изготовить своими руками ведущий центр самодельного токарного станка . Есть три способа и все они показаны на чертеже. Самый простой способ – подобрать тонкостенную трубку, которую можно с трудом насадить на вал. Выпиливаем с одного конца зубцы, а другим концом набиваем на вал.

Такой ведущий центр прост в изготовлении, но не универсален, его трудно демонтировать, а работать можно будет только с двумя центрами. Второй способ более практичный. Он называется планшайба. В отверстия планшайбы вставляются заострённые винты М4, М5 с контрагайками. При работе с ней необходим защитный кожух. Третий вариант – простой патрон. Такой центр сложнее всего изготовить и каждый раз нужно подгонять более широкую заготовку под размеры патрона. Однако такой способ передачи крутящего момента заготовке считается самым подходящим.

Ведомый центр может быть неподвижным или вращающимся. Располагается он на задней бабке токарного станка. Если центр неподвижный, то его можно изготовить из обычного болта, заточив под конус конец резьбовой части. В бабке также подразумевается наличие внутренней резьбы. Тогда вращая заострённый болт можно прижимать деревянную заготовку между центрами. То есть ход болта должен составлять 20-30мм, остальное расстояние выставляется перемещением задней бабки по направляющей оси. Отшлифованный заострённый болт (ведомый центр) перед работой следует смазать машинным маслом, чтобы избежать дымления заготовки.

Располагается он на задней бабке токарного станка. Если центр неподвижный, то его можно изготовить из обычного болта, заточив под конус конец резьбовой части. В бабке также подразумевается наличие внутренней резьбы. Тогда вращая заострённый болт можно прижимать деревянную заготовку между центрами. То есть ход болта должен составлять 20-30мм, остальное расстояние выставляется перемещением задней бабки по направляющей оси. Отшлифованный заострённый болт (ведомый центр) перед работой следует смазать машинным маслом, чтобы избежать дымления заготовки.

Основу токарного станка по дереву составляет однофазный электродвигатель мощностью около 1 кВт или трехфазный электродвигатель мощностью около 1,5 кВт, включенный по конденсаторной схеме. Лучше выбрать электродвигатель с пониженным числом оборотов в минуту, не более 1500 (желательно около 600—800).

О конденсаторных схемах включения трехфазных двигателей в однофазную сеть необходимо рассказать подробнее.

Имеется большой выбор трехфазных электродвигателей, однако не все они пригодны для включения в однофазную сеть по конденсаторной схеме. Так, например, хороши для этих целей двигатели серий АО, А02, Д, АОЛ, АПН, УАД и некоторые другие. Имеются электродвигатели с номинальным напряжением 127/220 В (номинальное напряжение электродвигателя указано на паспорте-этикетке на его корпусе). Такие электродвигатели подключают к сети 220 В через конденсаторы только по схеме «звезда» (д).

Так, например, хороши для этих целей двигатели серий АО, А02, Д, АОЛ, АПН, УАД и некоторые другие. Имеются электродвигатели с номинальным напряжением 127/220 В (номинальное напряжение электродвигателя указано на паспорте-этикетке на его корпусе). Такие электродвигатели подключают к сети 220 В через конденсаторы только по схеме «звезда» (д).

Электродвигатели с номинальным напряжением 220/380 В

Для получения максимально возможной мощности на валу электродвигатели подключают к однофазной сети 220 В по схеме, показанной на рис. 117,а. Переключатель SA2 позволяет осуществить реверс ротора двигателя.

Для электродвигателя с номинальным напряжением 220/380 В, выполненного по схеме «треугольник», емкость рабочего конденсатора определяют по формуле:

Ср(д) = 4800-(мкФ).

Пусковые конденсаторы (С ) в обеих схемах выбирают емкостью в 1,5—2,0 раза больше, чем рабочие. Конденсаторы для перечисленных схем должны быть с бумажной изоляцией (марок МБГО, МБГП и т. п.) и рассчитаны на рабочее напряжение не менее 350 В.

Если электродвигатель с номинальным напряжением 127/220 В, выполненный по схеме «звезда», имеет выведенные на клеммную колодку концы (где можно производить переключение обмоток), то применяют схему (рис. 1,6), дающую наибольшую достижимую мощность на валу. Пуск электродвигателя осуществляют следующим образом. Нажимают кнопку «Пуск» и включают выключатель «Сеть». Как только электродвигатель наберет обороты, отпускают кнопку «Пуск». Если при выбранном рабочем конденсаторе двигатель при работе сильно нагревается, подбирают оптимальный вариант, уменьшая или увеличивая емкость рабочего конденсатора.

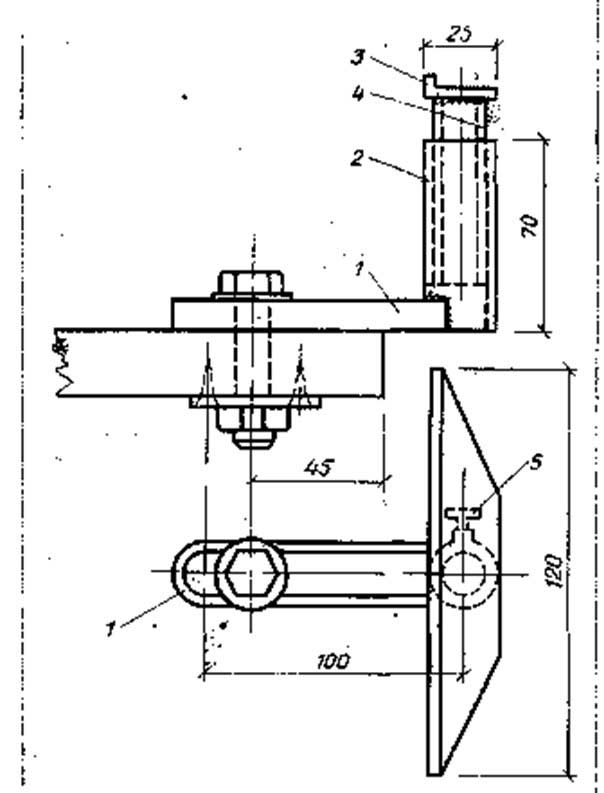

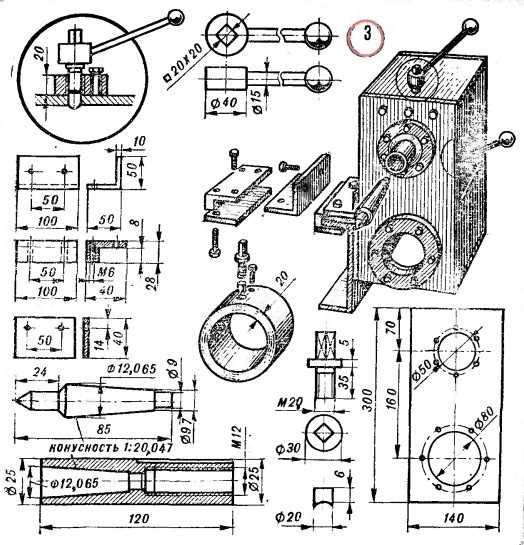

На ось двигателя станка устанавливают планшайбу. Она имеет центральный конус и четыре переставных. На них насаживается заготовка и надежно фиксируется. Для мелких деталей используют планшайбу меньших размеров.

Второй конец заготовки закрепляют в центре. Он представляет собой уголковый держатель, сваренный из стали толщиной 4-5 мм. К держателю приварена обойма, в которую вставлен с натягом шарикоподшипник. В центральное отверстие шарикоподшипника запрессована стальная точеная втулка с резьбой под центр. Центр представляет собой стальной заостренный стержень толщиной не менее 16 мм со сплошной резьбой по всей длине и двумя лысками на конце (для заворачивания центра). С помощью трех гаек центр крепится во втулке. Ограничительная шайба плотно насаживается на заостренный конец. При установке станка на верстаке необходимо следить, чтобы центральный конус планшайбы и конус центра находились на одной линии, т. е. были бы соосны. При любом перемещении центра эта соосность должна строго соблюдаться.

В центральное отверстие шарикоподшипника запрессована стальная точеная втулка с резьбой под центр. Центр представляет собой стальной заостренный стержень толщиной не менее 16 мм со сплошной резьбой по всей длине и двумя лысками на конце (для заворачивания центра). С помощью трех гаек центр крепится во втулке. Ограничительная шайба плотно насаживается на заостренный конец. При установке станка на верстаке необходимо следить, чтобы центральный конус планшайбы и конус центра находились на одной линии, т. е. были бы соосны. При любом перемещении центра эта соосность должна строго соблюдаться.

На верстаке во время работы станка устанавливают подручники. Их обычно делают трех размеров: длинный, средний и малый. Последний делают так, чтобы он мог крепиться к верстаку под разными углами. На подручник опирается при работе резец.

Резцы можно сделать из плоских напильников. Черновой (обдирный) резец имеет полукруглую форму. Угол заточки его для твердых пород дерева около 25°, для мягких – около 35е. Чистовые резцы в плане косые (с углом 70-80°), угол заточки их 20-30°. Иногда чистовые резцы делают с односторонней заточкой. Общая длина резца (с ручкой) около 500 мм.

Чистовые резцы в плане косые (с углом 70-80°), угол заточки их 20-30°. Иногда чистовые резцы делают с односторонней заточкой. Общая длина резца (с ручкой) около 500 мм.

Станок обязательно оборудуют двумя деревянными брусами сечением 80X80 мм, так называемыми отбойниками. Они предназначаются для отбрасывания заготовки в сторону, если она сорвется со станка.

До начала работы на станке подбирают заготовку (желательно без сучков, сухую). Для наружных деталей обычно используют осину, она хорошо выдерживает внешние воздействия. Для внутренних деталей лучше брать липу – она легко обрабатывается. Для ответственных силовых деталей подходят бук или дуб. Хвойные породы плохо обрабатываются на токарном станке.

Рассмотрим, например, изготовление балясин. Сначала выстругивают четырехугольный брус. На торцах рисуют окружность и топором обстругивают начерно цилиндрическую заготовку.

Заготовку приставляют к планшайбе станка так, чтобы конус встал точно в центр размеченной окружности. Слегка ударяют молотком по другому концу заготовки, чтобы обозначились углубления от всех пяти конусов планшайбы. По этой разметке сверлят пять отверстий сверлом диаметром вдвое меньше, чем диаметр каждого конуса у основания. Глубина отверстий – три диаметра сверла. На другом торце также высверливают по разметке отверстие для центра.

Слегка ударяют молотком по другому концу заготовки, чтобы обозначились углубления от всех пяти конусов планшайбы. По этой разметке сверлят пять отверстий сверлом диаметром вдвое меньше, чем диаметр каждого конуса у основания. Глубина отверстий – три диаметра сверла. На другом торце также высверливают по разметке отверстие для центра.

Вставляют заготовку в станок. Для этого ударом молотка насаживают ее на конус планшайбы до упора и подводят под отверстие центр. Ставят стопорную шайбу и заворачивают центр так, чтобы стопорная шайба слегка вдавилась в торец заготовки. Завинчивают левую гайку до упора во втулку. С другой стороны держателя также навинчивают первую гайку до упора во втулку и второй гайкой контрят ее.

Устанавливают длинный подручник и отбойники. Включают двигатель. Обдирным резцом начинают сни- . мать стружку не толще 1-2 мм (в зависимости от твердости дерева). Резец держат крепко двумя руками и следят, чтобы он все время опирался на подручник. Для того чтобы лезвие резца стачивалось равномерно, его подводят к заготовке под разными углами.

Заготовку обрабатывают начерно до тех пор, пока диаметр ее не станет на 1,5-2,0 мм больше намеченного. Затем работу ведут уже чистовым резцом. Резец подводят к заготовке, причем лезвие его наклонено по отношению к образующей цилиндра.

Получив нужный диаметр, приступают к разметке балясины по длине с помощью подготовленного шаблона. Ее ведут острым концом чистового резца. Таким же образом протачивают все узкие переходы. Остальную обработку (закругления, конусные части и т. д.) выполняют чистовым резцом, как обычно. Контроль осуществляют шаблонами, прикладывая их к детали и добиваясь, чтобы очертания детали точно совпадали с обводами шаблона.

Готовую деталь, не снимая ее со станка, шлифуют абразивными шкурками (шкурку складывают в узкую полоску и, удерживая за края, подводят к детали). Окончательно деталь полируют древесной стружкой: зажимая горсть стружки в руке, прижимают ее к поверхности вращающейся детали.

Как построить токарный станок — Sylva Spoon

Новый токарный станок

Мой первый токарный станок был чем-то вроде чудовища. Он был полностью ручной работы. Насколько мне известно, единственным электроинструментом была бензопила, которую жители городских парков использовали, чтобы спилить дерево. Мне посчастливилось раздобыть ясень среднего размера, около 28 дюймов в диаметре и около 10 футов в длину.

Он был полностью ручной работы. Насколько мне известно, единственным электроинструментом была бензопила, которую жители городских парков использовали, чтобы спилить дерево. Мне посчастливилось раздобыть ясень среднего размера, около 28 дюймов в диаметре и около 10 футов в длину.

Вручную я расколол его на доски толщиной около 3 дюймов. Доски «выглаживали» рубящим топором. В одной из этих досок я использовал торцовочную пилу, чтобы вырезать канал для тарелок. Отверстия для ножек сверлил буром. Это был отличный опыт — перейти от бревна к токарному станку, используя только ручные инструменты. Но больше никогда.

Итак, это краткий отчет о том, как я построил свой новый токарный станок. Не стесняйтесь использовать его в качестве вдохновения для создания собственного токарного станка.

В этот раз я хотел начать с объемного пиломатериала. Вам нужен довольно солидный кусок дерева для основы. Полезно, чтобы он был достаточно тяжелым, чтобы не двигаться сильно при вращении больших кусков дерева. Я хотел деревянную доску размером 10 x 4 дюйма из чего-то вроде дуба, ясеня или клена. Не то, что акции Home Depot. Поэтому я позвонил моему другу Майку Якеру, занимающемуся деревянным каркасом. Для него 10х4 маловаты. Мне нужен был его совет, где купить такую штуку. Как оказалось, у него было несколько дубовых досок такого размера, за которые он был готов выменять. Я заскочил к нему в мастерскую, вызвал массовую зависть к мастерской, дал ему немного дерева и ушел с 9-ю.«дубовая доска.

Я хотел деревянную доску размером 10 x 4 дюйма из чего-то вроде дуба, ясеня или клена. Не то, что акции Home Depot. Поэтому я позвонил моему другу Майку Якеру, занимающемуся деревянным каркасом. Для него 10х4 маловаты. Мне нужен был его совет, где купить такую штуку. Как оказалось, у него было несколько дубовых досок такого размера, за которые он был готов выменять. Я заскочил к нему в мастерскую, вызвал массовую зависть к мастерской, дал ему немного дерева и ушел с 9-ю.«дубовая доска.

Мастерская Майка Якера

Там токарный станок.

Из этой доски я отрезал два 2-футовых отрезка. Это будут куколки. Оставшиеся 5 футов будут станиной станка. В центре кровати я вырезал паз шириной 3 дюйма и длиной 36 дюймов. Я использовал бензопилу, но я думаю, что циркулярная пила была бы лучше, оставляя более красивую поверхность. После работы с бензопилой мне предстояло немало уборки. Я подчистил щель долотом и складным ножом.

Я подчистил щель долотом и складным ножом.

Вырезание паза

Я также просверлил 2-дюймовые отверстия для ножек. Ноги из ясеня, остатки того же дерева, из которого был сделан мой первый токарный станок. Если вы можете найти несколько 2×2 (на самом деле 2-дюймовых), я бы порекомендовал это. Я использовал дрель на батарейках и сверло Форстнера. Ограниченное время автономной работы моей бензопилы и дрели — одна из причин, почему мне потребовалось так много времени, чтобы закончить сборку токарного станка. Батарейка садилась, ставил в зарядку и отвлекался на другую задачу.

Тарельчатые тарелки имеют одинаковый размер, но вы хотите, чтобы одна располагалась ниже другой, чтобы вместить подручник. Таким образом, один получает 12-дюймовый шип, а другой — 16-дюймовый шип. Вы хотите, чтобы они плотно сидели в прорези, которую вы вырезали в основании, но не настолько туго, чтобы их было трудно перемещать вперед и назад. В шипах тарелки должны быть вырезаны прорези для клиньев. Эти пазы должны быть расположены таким образом, чтобы клин упирался в нижнюю часть станины станка.

В шипах тарелки должны быть вырезаны прорези для клиньев. Эти пазы должны быть расположены таким образом, чтобы клин упирался в нижнюю часть станины станка.

Тарелки требуют вставки металлических центров. Более высокая тарелка получает прямой центр, вставленный в лицо, более короткая тарелка получает 90° центр вставлен вверх. Важно, чтобы центры были правильно выровнены. Вы хотите, чтобы они были расположены относительно высоко, чтобы вместить большие миски.

Положение металлических центров определяет, куда пойдет подручник. Вы хотите, чтобы подручник был более или менее на одном уровне с металлическими центрами. К задней части более высокой тарелки прикреплена часть остальных. Вы хотите, чтобы это было довольно прочным, так как вы будете прикладывать некоторый вес к подручнику. К более короткой тарелке прикреплен поворотный рычаг, на котором фактически находится инструмент. Я обнаружил, что вы не хотите, чтобы он был слишком большим, так как это удобно, чтобы иметь возможность удобно держать подручник, чтобы закрепить крючки на месте.

Система педалей представляет собой коробку размером примерно 2 х 1 х 2 дюйма со смещенным шипом, который действует как поворотный шарнир. Сама педаль представляет собой небольшую дощечку, достаточно широкую, чтобы на нее было удобно нажимать. Лично я думаю, что эта педаль немного коротковата. , так что поиграйте с длиной, чтобы найти то, что подходит именно вам. Веревка привязана к педали и идет к банджи. Здесь я использую немного кожи, чтобы веревка не врезалась в банджи

Пока я попытался включить измерения, ни один из них не должен восприниматься как все, конец всему.Этот вид хитрого приспособления должен быть сделан в соответствии с вашими личными размерами.Это очень просто собрать, но это требует некоторого локтя. если вы его запустили, будьте внимательны и прислушивайтесь к своему телу, так как вам, вероятно, придется внести коррективы.

Если вам нравится контент этого сайта и вы считаете его полезным, помогите мне тратить больше времени на похожие статьи, став участником Patreon.

Томас Бартлетт 5 комментариев

0 лайковТокарный станок с настольной пилой — сборка своими руками

| Сначала готовый продукт. Я использовал половину листа фанеры 3/4 для создания этого токарного станка с настольной пилой. В основном я буду использовать его для округления заготовки и создания шпинделей. Его также можно использовать в качестве шипорезного станка и дюбеля. У меня есть бесплатный набор планов, доступных на моем веб-сайте. Я начал с резки всего материала, необходимого для сборки. Я использовал фанеру из дубового шпона толщиной 3/4 дюйма, но подойдет любая фанера хорошего качества. Я положил основание поверх обоих краев и отметил линию в 2 дюймах от края основания. Я предварительно просверлил, утопил и вкрутил несколько 2-дюймовых крупных строительных шурупов через основание в кромку, следя за тем, чтобы они оставались прямыми. Я склеил переднюю часть задней бабки, используя квадрат. После добавления клея несколько винтов удерживают его вместе. Я разметил и просверлил сквозное отверстие, чтобы использовать его для размещения сверла Форстнера для выемки подшипника. Я начал с того, что просверлил отверстие 7/8 дюйма на глубину купленных подшипников 3/8 дюйма. Опять с другой стороны. Затем я просверлил сверлом 3/4 дюйма, чтобы создать буртик 1/16 дюйма, на который опирается подшипник и который позволяет болту свободно вращаться. Подшипник хорошо входит в отверстие и останавливается на нужной глубине. Я отрезал кусок стержня с резьбой 3/8 дюйма и накрутил на него 4 гайки, чтобы зафиксировать его на месте. Затем я удалил резьбу на подвижном центре напильником, вращая его дрелью. Вот как это выглядит без потоков. Это позволяет задней бабке легко скользить в отверстие заготовки. Ширина задней бабки требуется для сглаживания момента от передней части станка к задней. Верхняя часть привинчена и свисает на 3/4 дюйма с каждой стороны. Добавлены другие верхние части, чтобы увеличить толщину верхней части для крепления защелок. Я прикрутил заднюю часть, которая держит все это вместе, когда оно разрезается по центру. Задний ограничитель получает больше винтов в нижней части, чтобы не вставлять их посередине, где может пройти лезвие. Я сделал переднюю часть из 3-х кусков фанеры, склеенных и скрепленных винтами. Я сделал переднюю часть из 3-х кусков фанеры, склеенных и скрепленных винтами. Затем я отметил, где должен стоять подшипник. Отверстия под подшипники вырезаны в передней бабке. Я использовал переднюю бабку в качестве прокладки для привинчивания другой кромки. Крайняя часть имеет множество 2-дюймовых винтов, чтобы удерживать ее на месте. Передняя часть держателя приклада прикрепляется к обоим краям множеством 2-дюймовых винтов во время зажима. Затем прикручивается к основанию для усиления. Задняя бабка теперь может свободно перемещаться вверх и вниз по токарному станку Я проверил, чтобы задняя бабка совпадала с передней бабкой. Я согнул Т-образную гайку в противоположном направлении, чтобы она служила защелкой, чтобы остановить вращение дерева, хотя на самом деле она не нужна из-за того, насколько хорошо ее захватывает резьбовой стержень. Затем я накрутил еще один резьбовой стержень 3/8 дюйма и добавил Т-образную гайку. Убедиться, что они выстроились в линию. Я добавил 4 рычажных зажима, чтобы остановить движение задней бабки. Добавлена верхняя часть бабки после того, как все было в рабочем состоянии. Я разрезал фанеру толщиной 3/4 дюйма на глубину прорезей под углом, а затем вырезал зайцы с каждой стороны, чтобы прикрепить токарный станок к настольной пиле. Я приклеил двухсторонний скотч к верхней части полозьев. |

Все скреплено 2-дюймовыми винтами.

Все скреплено 2-дюймовыми винтами.