Червячная резьба на токарном станке

Державка Sandvik для нарезки червяка 301 100292N4 Державка для нарезки червяка 301 101141R1 Державка для наружной обработки SANDVIK ТОЧЕНИЕ 301 100292N2

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения.

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости.

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

Применение резцов

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке.

Выбирать такой угол можно в достаточно широких пределах: 0–25 0 . Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–10 0 . Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

Выбирать такой угол можно в достаточно широких пределах: 0–25 0 . Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–10 0 . Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка. - Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми. Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–5 0 , если больше 4 0 , то 6–8 градусов.

- Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Применение резьбонарезных головок

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.

Нарезание резьбы на токарном станке – альтернатива применению специализированного оборудования. Классификация, схемы, инструменты, расшифровка, материалы.

Нарезание резьбы на универсальном токарном станке распространенная операция, особо в ремонтных подразделениях. Наличие ходового винта, большой диапазон подач позволяют перекрывать основные потребности без переналадок и специального инструмента – достаточно нескольких резьбовых резцов. Возможность механизированного нарезания ручными, машинными метчиками, лерками – упрощает настройку, ускоряет процесс при сохранении приемлемого качества крепежа.

Типы и свойства резцов

Классификация

На практике применяются резцы для наружной и внутренней резьбы с державкой прямоугольного сечения. Реже встречаются дисковые, призматические, затачиваемые по передней поверхности. Рабочий профиль у всех соответствует размерам винтовой канавки. По направлению нарезаемой спирали выпускают левые и правые.

Различают цельные и сборные инструменты. Первые, преимущественно изготовлены из быстрорежущей стали, небольшого сечения или дисковые. Основная масса оснащается режущими пластинами, закреплёнными пайкой тугоплавким припоем или механическим способом, допускающим замену при износе.

Резцы резьбовые: наружный (черт. 1), внутренний (черт. 2)

Материалы

Для изготовления режущей части служат:

- быстрорежущие стали;

- твёрдые сплавы;

- минералокерамика;

- сверхтвердые инструментальные материалы (СТМ).

Первые применяются для резьбонарезания сталей, сплавов цветных металлов, пластиков. Отличаются высокой прочностью, теплопроводностью, но пониженной, по сравнению с остальными, твердостью, красностойкостью, износостойкостью, ограничивающими скорость резания.

Отличаются высокой прочностью, теплопроводностью, но пониженной, по сравнению с остальными, твердостью, красностойкостью, износостойкостью, ограничивающими скорость резания.

Наибольшую долю применяемых резьбовых резцов составляют оснащенные твёрдосплавными пластинами. Обусловлено это высокой стойкостью, твердостью, достаточной прочностью и жесткостью, приемлемой стоимостью. Производительность обработки выше, чем рапидом, в 2-3 раза. Широкая номенклатура позволяет подобрать оптимальную марку для обработки в большинстве случаев.

Керамика относительно дешевая, довольно хрупкая, используется для обработки резьбы мелкого шага стальных и чугунных деталей, при жесткой системе СПИД, с ограниченными съемами припуска за проход.

СТМ на основе поликристаллического алмаза (ПКА) или кубического нитрида бора (КНБ) чрезвычайно твердые, теплостойкие, но дорогостоящие. Незаменимы для точных работ по труднообрабатываемым материалам. ПКА используют для нарезания меди, алюминия, карбида вольфрама. КНБ работают по закаленным сталям, упрочненным чугунам. Успешное применение требует высокой жесткости и плавности хода оборудования.

КНБ работают по закаленным сталям, упрочненным чугунам. Успешное применение требует высокой жесткости и плавности хода оборудования.

Расшифровка написания резьб

Нормативные документы: ГОСТ, ОСТ, МН на конкретный тип содержат образцы условной записи.

Графические материалы оформляют, руководствуясь указаниями ГОСТ 2.311-68 «Изображение резьбы».

Типовая структура обозначения содержит:

- буквенную часть, определяющую тип;

- цифры, соответствующие номинальному размеру в миллиметрах или дюймах;

- шаг (мм) указывается только мелкий, после знака «×»;

- у многозаходных вместо предыдущего пункта приводят ход (мм), затем шаг в скобках;

- направление: правое – по умолчанию, левое – обозначают LH;

- поле допуска или класс точности;

- длину свинчивания, отличную от нормальной.

Пример 1: М16×1,5LH–6H. Расшифровка:

- М – метрическая цилиндрическая;

- 16 – номинальный диаметр, мм;

- 1,5 – мелкий шаг, мм;

- LH – левая;

- 6Н – поле допуска, где 6 – степень точности; H – основное отклонение.

Прописные буквы применяются для внутренней (гаек), следовательно, резьба в отверстии.

Прописные буквы применяются для внутренней (гаек), следовательно, резьба в отверстии.

Длина свинчивания не указана, значит – нормальная.

- G – трубная цилиндрическая;

- 1/2 – размер резьбы, дюймов; соответствует внутреннему диаметру трубы;

- А – класс точности.

Варианты обозначений проиллюстрированы ниже.

Инструменты для нарезки резьбы

Нарезание резьбы с использованием токарного оборудования

Формообразование на станке осуществляется методом копирования рабочего профиля инструмента на деталь по винтовой линии. Поступательное перемещение сообщается резцу, метчику, плашке, гребенке. В сочетании с вращением заготовки получается винтовое движение, инструментальная поверхность совпадает с нарезаемой.

Как правило, нарезание малых партий крепежа, фитингов до М36 производят метчиками, лерками. Крупные заказы выгоднее изготовлять на специализированных автоматах. Резьбы большого диаметра, ходовые, силовые, точные обрабатывают резцами на универсальных токарных, когда не располагают моделями с ЧПУ или программа выпуска недостаточна.

Нарезание внутренней и наружной резьбы резцом

Резьбы с высокой соосностью к другим поверхностям, передающие движение, усилие выполняют резцом. Вращение шпинделя связывают кинематически с ходовым винтом, перемещающим суппорт с резцедержателем.

Общий порядок действий включает:

- Проточку поверхности по длине нарезания, с образованием канавки для выхода инструмента.

- Выбор, при необходимости: заточку, доводку резца с проверкой по угловым шаблонам.

- Установку режимов на станке, настройку гитары на шаг, не обеспечиваемый коробкой.

Перемещение резца за оборот заготовки равняется шагу Р или ходу Н для многозаходных.

- Установку резца по шаблону.

- Нарезание за выбранное по справочнику количество проходов.

Резьбонарезание партии деталей разделяют на черновое, чистовое. Для последнего инструмент тщательно затачивают. Резьбы шагом свыше 2 мм получают боковым врезанием. Левую винтовую канавку получают, переключив трензель, чтобы ходовой винт вращался в противоположную шпинделю сторону. Суппорт с резцом перемещаются слева на право.

Суппорт с резцом перемещаются слева на право.

Средние скорости при резьбонарезании стали составляют 20 – 35 м/мин быстрорежущим инструментом, 100 – 150 м/мин – твердосплавным. Чистовые хода производят при увеличенной на 50 – 100% скорости. Внутренние резьбы обрабатывают на сниженных на 30% режимах.

Использование метчиков

Распространенная марка Р6М5 позволяет нарезать заготовки твердостью до 240 НВ, метчики из инструментальных легированных сталей применяют для «сырых» деталей. Твердосплавные используют редко, так как кромки выкрашиваются от перекосов, несоосности, увеличивающих изгибающие нагрузки.

Диапазон типичных размеров ограничен М36 – 42, G2. Большие диаметры крупного шага обрабатывают комплектом из 2, лучше 3-х метчиков. Отверстие растачивают несколько больше внутреннего диаметра гайки D1 (cм. Рис. 2), с учетом выпучивания металла из канавки. При сверлении учитывают разбивку. Рекомендуемые значения приведены в справочниках.

Существуют несколько способов обработки:

- Зачастую гайки менее М12 нарезают, удерживая вороток руками.

Строго говоря, прием – нарушение ТБ, может привести к травме. В начале завинчивания поджимают метчик центром задней бабки для направления, далее происходит самозатягивание. Останавливают, вывинчивают на реверсе.

Строго говоря, прием – нарушение ТБ, может привести к травме. В начале завинчивания поджимают метчик центром задней бабки для направления, далее происходит самозатягивание. Останавливают, вывинчивают на реверсе. - Метчик устанавливают в вороток, упирают в планку, закрепленную в резцедержателе, подпирают центровой державкой или задним центром. Включают малые обороты, нарезают на самозатягивании. Для устранения биения витков рекомендуется поджимать метчик до завинчивания на половину рабочей длины, плавно выдвигая пиноль.

- Применяют качающийся самовыдвижной метчикодержатель.

- Крупные диаметры получают с подачей суппорта по ходовому винту, коробку настраивают на соответствующий шаг. Метчик вставляют в оправку, зажатую в резцедержателе.

Предохранительный патрон, устанавливаемый в пиноль, исключает поломку метчика при достижении дна глухого отверстия. Ускоряет выполнение серийных операций. Метчики с шахматным расположением зуба оптимальны для вязких нержавеющих, жаропрочных сплавов. Рекомендуемые скорости резания для стали 3 – 15 м/мин, для бронзы, чугуна 4 – 22 м/мин, работают с охлаждением. Для левых гаек используют инструменты с левой нарезкой, вращение противоположное, остальное – аналогично.

Рекомендуемые скорости резания для стали 3 – 15 м/мин, для бронзы, чугуна 4 – 22 м/мин, работают с охлаждением. Для левых гаек используют инструменты с левой нарезкой, вращение противоположное, остальное – аналогично.

Плашки для нарезки резьбы

Варианты обработки аналогичны рассмотренным для метчиков:

- Без включения подачи, самонавинчиванием от вращения патрона. При нарезке мелких винтов плашкодержатель удерживают руками (потенциально опасно) или опирают на зажатую державку. На первых витках держатель поджимают грибковым центром, затем –нарезка на самозатягивании. По окончании реверсируют, свинчивая лерку.

- Нарезание подачей суппортом, с опиранием ворота на резцедержку. Перемещение за оборот шпинделя равна шагу. Часто первые нескольких ниток нарезают вручную при выключенном станке.

- Применение оснастки, устанавливаемой в пиноль – более совершенный, безопасный метод.

Крупные типоразмеры обрабатывают, предварительно прорезав канавку на половину глубины резцом. Диаметры стержней меньше номинала на величину подъема.

Диаметры стержней меньше номинала на величину подъема.

Скорости резания 2 – 4 м/мин для черных металлов и до 10 м/мин – цветных. Для стали СОЖ: эмульсия, минеральное масло, сульфофрезол. Чугун обрабатывают с керосином или на сухую. Чистую поверхность получают, смазывая стержень салом.

Использование резьбонарезных головок

Резьбонарезные головки служат для высокопроизводительной обработки. Посредством конического хвостовика корпус устанавливается в задней бабке. Врезание осуществляют, выдвигая пиноль, вращая маховик, дальнейшая подача – самозатягиванием. По окончанию прохода гребенки без свинчивания радиально разводят поворотом рукоятки. Скорость резания достигает 20 м/мин.

Правила нарезки

Качество профиля зависит от множества факторов:

- Погрешности заготовки. Занижение или завышение диаметра стержня и отверстия соответственно причина неполной высоты витков. Разновысотность по длине – следствие конусности исходной поверхности.

- Рваная поверхность получается при затупившемся инструменте, высокой скорости, неверно выбранной смазке.

- Усадка гайки по среднему диаметру характерна при аналогичном износе метчика.

- Растяжка витков происходит от подтормаживания самовыдвижной оправки.

- Разбивка гайки по среднему диаметру возможна от большого переднего угла, способствующего отжиму перьев метчика.

Во избежание указанного необходимо:

- Грамотно выбрать оснастку и методику нарезания.

- Подготовить заготовку согласно технологической документации или указаний справочных таблиц.

- Правильно подобрать режимы резания и СОЖ.

- Настроить станок на обработку, при необходимости рассчитать и собрать гитару.

- Заточку, установку резца контролировать по шаблону.

- Проверить первые готовые детали, произвести поднастройку, периодически повторять контроль в дальнейшем.

- Следить за исправностью приспособлений, своевременно подтачивать инструменты.

Контроль качества резьбы

Обеспечение требуемых служебных характеристик соединения определяется соответствием действительных значений: наружного, внутреннего, среднего диаметров, половины угла профиля, шага. Проверки выполняются:

Проверки выполняются: - Калибрами. Контролируют диаметры резьбы в серийном производстве.

- Шагомерами (резьбовыми шаблонами), микрометрами со сменными вставками. Первыми проверяют на просвет P и α/2, вторые комплектуются набором сменных вставок под разные номиналы, предназначены для замера среднего диаметра болтов. Применяются в мелкосерийных цехах, измерения не точные.

- Точное измерение среднего диаметра винта выполняют, используя три проволочки, микрометр или оптиметр. Погрешность последнего до 2 мкм.

- Особо ответственные детали проверяют с помощью инструментальных микроскопов, позволяющих надежно определять диаметры, шаг, углы.

Нарезание червяков на токарных станках

Простота нарезания червяка на токарном станке, эвольвентным долбяком — на зубофрезерном [c.519]Однако процесс предварительного нарезания червяков на токарных станках недостаточно производителен. Ввиду этого в настоящее время на многих заводах предварительное нарезание червяков производится на зубофрезерных станках Комсомолец с помощью специальных приспособлений или вихревым способом на токарно-винторезных и резьбонарезных станках.

[c.48]

Ввиду этого в настоящее время на многих заводах предварительное нарезание червяков производится на зубофрезерных станках Комсомолец с помощью специальных приспособлений или вихревым способом на токарно-винторезных и резьбонарезных станках.

[c.48]

Нарезание червяков на токарном станке. [c.752]

На рис. 239 показана схема приспособления для чернового нарезания глобоидных червяков на токарном станке. Это устройство состоит из плиты 1, установленной вместо поперечного суппорта. При настройке плита может перемещаться по направляющим в поперечном направлении, затем она закрепляется и не имеет перемещений в процессе работы. [c.405]

Нарезание червяков. Простейшим видом обработки червяков является нарезание их на токарном станке резцом с прямолинейным профилем. [c.263]Нарезание червяков. Простейшим видом обработки червяков является нарезание их на токарном станке резцом с прямолинейным профилем. Для получения правильного профиля витков профиль резца должен иметь контур впадины между зубьями червяка в определенном его сечении и совмещаться при нарезании с плоскостью этого сечения.

[c.326]

Для получения правильного профиля витков профиль резца должен иметь контур впадины между зубьями червяка в определенном его сечении и совмещаться при нарезании с плоскостью этого сечения.

[c.326]

I. Изучите нарезание червяка на токарно-винторезном станке. Запишите все расчеты по настройке станка и данные о нарезаемом червяке. Определите время на изготовление каждого червяка. [c.298]

Технология обработки и оборудование. Нарезание ниток червяка производится черновое — на резьбофрезерном станке, чистовое — на токарном. Применяется также скоростной метод нарезания на токарном станке быстровращающейся (до 1500 об/мин) резцовой головкой (фиг. 59), расположенной на каретке [c.530]

Черновое нарезание глобоидного червяка может осуществляться на токарном станке, оборудованном для выполнения этой операции, либо на зубофрезерном станке пальцевой или дисковой фрезой при помощи специальной фрезерной головки, установленной на столе станка [861.

Черновое фрезерование глобоидного червяка сопряжено с длительной занятостью этой работой крупного, дорогостоящего и обычно сильно загруженного зубофрезерного станка. Поэтому проведение этой операции на относительно некрупном токарном станке является рациональным приемом.

[c.404]

Черновое фрезерование глобоидного червяка сопряжено с длительной занятостью этой работой крупного, дорогостоящего и обычно сильно загруженного зубофрезерного станка. Поэтому проведение этой операции на относительно некрупном токарном станке является рациональным приемом.

[c.404]Производителен метод нарезания червяков охватывающими или вихревыми головками, используемыми на токарных станках с самостоятельным приводом для вращения головки. [c.521]

Однако в некоторых случаях, как, например, при нарезании резьбовым резцом резьбы с большим шагом, ]х достигает значительной величины. То же имеет место при изготовлении на токарном станке червяков и т. д. В таких случаях необходимо учитывать изменение ж и в связи с возрастанием [х. [c.28]

Наиболее простым и дешевым способом нарезания витков червяка является нарезание резцом на токарно-винторезном станке. Способ нарезания витков архимедова червяка показан на фиг. 194,а. [c.372]

[c.372]

Витки червяков выполняют в большинстве случаев за одно целое с валом (рис. 10.8) фрезерованием прн ( о > (1 1 или нарезанием на токарных станках при do[c.233]

Окончательная обработка червяков на токарных или червячно-фрезерных станках червячные колеса следует нарезать шлифованной по профилю фрезой или летучей фрезой. Нарезание дисковыми фрезами не допускается, допускается шабрение червячных колес рекомендуется обработка под нагрузкой [c.338]

Окончательная обработка червяков на токарных или червячно-фрезерных станках нарезание червячных колес любым способом шабрение червячных колес допускается [c.338]

Нарезание червяков профильными резцами может производиться на токарных станках фрезерование витка червяков дисковыми фрезами производится на универсально-фрезерных, резьбо-фрезерных и на специально червячно-фрезерных станках. [c.567]

III. Нарезание цилиндрического червяка резцами на токарном станке [c.589]

Объясните, как получается винтовая поверхность архимедова червяка при его нарезании резцом на токарно-винторезном станке [c.196]

Основными способами изготовления червяков являются нарезание резцом на токарно-винторезном станке (см. рис. 13.4) — способ малопроизводительный, но точный нарезание модульной фрезой на резьбофрезерном станке — способ более производительный. [c.133]

Наиболее распространенным методом изготовления цилиндрических червяков является нарезание на токарных станках или на специальных универсально-фрезерных и зубофрезерных станках дисковыми фрезами. Эвольвентные червяки можно нарезать на зубофрезерных станках как дисковыми фрезами, так и червячными, предназначенными для эвольвентных косозубых колес. [c.239]

Чистовое нарезание червяков с некрупным модулем (до 10) производится на токарных станках специальными пружинящими резцами (рис. 37). Для однозаходных червяков с малым углом подъема винтовой линии (до 7°) профиль резца затачивают в соответствии с профилем впадины червяка. Такие резцы изготовляют часто с круглой державкой. Их устанавливают в специальном резцедержателе под углом подъема винтовой линии червяка. [c.48]

Эвольвентные червяки можно нарезать резцами на токарных станках. Этот способ является наиболее старым. Схема установки резцов для нарезания на токарном станке показана на рис. 222. Левая сторона боковой поверхности витков правого червяка нарезается резцом а, поднятым над осью, а правая — опущенным (резец б). Для левого червяка оба резца меняются [c.333]

Червяки. Червяки (рис. 8.26) чаще всего вьшолняют вместе с валом. Заготовкой служит круглый прокат, поковка или штамповка. При конструировании червяка желательно обеспечивать свободный выход инструмента для нарезания витков (рис. 8.26, а, б). Такое исполнение не зависит от выбора метода обработки витков (фрезерование или обработка резцом на токарном станке) и удобно при шлифовании. При относительно малом диаметре червяка для повышения жесткости его вьшолняют по типу рис. 8.26, в. При этом по обеим сторонам полной нарезки L предусматривают сбег резьбы для выхода инструмента. Размер I зависит от размеров инструмента. Если не известны размеры инструмента или нет конструктивных условий, ограничивающих этот размер, на рабочем чертеже в технических условиях можно записать размер сбега нарезки / назначить по технологическим условиям . [c.164]

Достаточна окончательная обработка червяков на токарных или червячно-фрезерных станках. Нарезание червячных колес должно производиться шлифованной по профилю фрезой или летучкой. Нарезание дисковыми фрезами не допускается. Допускается шабрение червячных колес. Рекомендуется обкатка под нагрузкой [c.830]

Червяк с фрезерованной резьбой показан на фиг. 167,а, а с нарезанной на токарном станке на фиг. 167, б. Соотношения диаметров [c.200]

Нарезание червяков на токарном станке производится в условиях индивидуального и мелкосерийного производства. Для нарезания используются токарно-винторезные станки, позволяющие нарезать модульную резьбу, т. е. резьбу, у которой шаг кратен к. Настройка станка осуществляется (с использованием табл. 1) установкой на винторезную гитару набора сменных зубчатых колес, имеющего при дюйлговом ходовом ви.чте станка передаточное отношение [c.940]

На рис. 224 показана схема установки резца при нарезании архимедова червяка на токарном станке. Такая установки применяется лишь при углах подъема витков Яэ 2 3°. При больших значениях, Я,э условия резания ухудшаются и чистовую обработку каждой стороны витка червяка приходится производить отдельным резцом. Архимедовы червяки можно нарезать фасонными дисковыми или пальцевыми фрезами на червячнофрезерных станках (с несколько меньшей точностью), а также — эвольвентными долбяками на зубофрезерных станках [15 . [c.335]

Линейчатые цилиндрические червяки изготовляются на токарных станках резцами трапециевидного профиля. При нарезании архимедовых червяков режущие кромки 1 резца (рис. 13.7, а) располагаются в осевой плоскости червяка. При нарезании конволютных червяков (рис. 13.7, б) плоскость режущих кромок гоганавливается [c.149]

Глобоидные пары типа Коун можно изготовлять и без сйециального оборудования. Червяк можно нарезать на токарном станке с помощью приспособления, обеспечивающего поворот резца вокруг центра, отстоящего от оси червяка на расстоянии, равном межосе-вому расстоянию передачи А. С помощью такого же приспособления нарезается и за-тылуется глобоидная червячная фреза, служащая для нарезания на зубофрезерном станке червячного колеса. Толщина зубьев червячной фрезы должна быть меньше ширины впадин между зубьями на величину, превышающую суммарный припуск для чистового нарезания зубьев червячного колеса (по обеим сторонам). [c.355]

Червяки нарезают резцами на токарных станках или фрезеруют на резьбофрезерных станках. Червяки можно также обрабатывать путем точения зуборезным долбяком на зубофрезерном или на специальном TaHJte. При мелкосерийном и индивидуальном производстве целесообразно применять удли-ненно-эвольвентную форму (см. рис. 25), так как в этом случае и токарный резец для нарезания червяка, и летучий резец для нарезания колеса имеют одинаковый прямолинейный профиль. [c.354]

В цилиндрических червячных передачах червяки разделяют на следующие основные виды (ГОСТ 18498 — 73) архимедовы (ZA), имеющие прямолинейный профиль в осевом сечении и архимедову спираль в торцовом конва-лютные (ZN), имеющие прямой профиль в нормальном к витку сечению и удлиненную эвольвенту в торцовом сечении эвольвентные (ZI), имеющие криволинейный профиль в нормальном сечении, эвольвентный в торцовом и прямолинейный в сечении плоскостью, касательной к основному цилиндру. В единичном производстве червяки с формами боковых поверхностей ZA, ZN, ZI как предварительно, так и окончательно могут быть изготовлены на токарном станке. Архимедовы червяки (ZA) нарезают резцами с прямолинейными режущими кромками, установленными в осевом сечении червяка (рис. 216, а). Обе стороны витка одновременно обрабатывают при черновом нарезании и раздельно каждую сторону при чистовом. По этой же технологии обрабатывают конвалютные червяки, с той разницей, что резцы с прямолинейными кромками для червяка ZN1 устанавливают в нормальном сечении витка (рис. 216, б), а для червяка ZN2—в нормальном сечении впадины (рис. 216, в). При обработке эвольвентных червяков ZI важное значение имеет установка токарных резцов. Чистовое нарезание эвольвентного червяка выполняют двумя резцами один резец — для обработки правой, другой — для обработки левой стороны витка. Резцы, имеющие прямолинейные режущие кромки, устанавливают один выще, другой ниже оси червяка, в плоскостях, касательных к основному цилиндру червяка (рис. 216, г). [c.372]

Кроме обработки червяков резцом на токарном станке применяют также нарезание червяков профильным резцом и фрезами на фрез ерных и резьбофрезерных станках. [c.327]

Обработка червяков. Наиболее распространенными являются червяки архимедовы, эвольвентные и глобоидные. Архимедовы червяки чаще всего нарезаются на токарных станках, при этом прямолинейные режущие кромки резцов располагаются в осевом сечении (фиг. 134, а) так же, как при нарезании трапецеидальной резьбы. [c.164]

Архимедовы червяки подобны ходовым винтам с трапецеидальной резьбой. Основными способами их изготовления являются 1) нарезание резцом на токарно-винторезном станке (способ точный, но малопроизводительный) 2) нарезание модульной фрезой на резьбофрезерном станке (способ более производительный). [c.195]

Архимедов червяк (условное обозначение ZA) — цилиндрический геликоидный червяк, теоретический торцовый профиль витка которого является архимедовой спиралью (рис. 6.2). Профиль витков в осевом сечении — прямобоч-ная трапеция с углом = 20°. Может быть нарезан на токарном станке одним (при Y 3°) или двумя резцами (при v > 3°) с прямолинейной режущей кромкой, установленными так, как показано на рис. 6.2. [c.192]

Конволютный червяк (условное обозначение ZN) — цилиндрический геликоидный червяк, теоретический торцовый профиль которого является удлиненной или укороченной эвольвентой (рис. 6.3). Различают две разновидности конволютных червяков червяк ZN1 с прямолинейным профилем витка в сечении плоскостью, нормальной к оси симметрии витка, и червяк ZN2 с прямолинейным профилем витка в сечении плоскостью, нормальной к оси симметрии впадины на делительном цилиндре. Может быть нарезан на токарном станке одним или двумя резцами с прямолинейной режущей кромкой, установленными так, как показано [c.192]

Изготовление глобоидных червячных передач сложнее эвольвентных. Нарезка таких червяков на токарном или фрезерном станках требует довольно сложного приспособления, а для фрезерования зубчатых колес необходима специальная червячная фреза. В условиях ремонтной службы экономичным является изготовление глобоидных червячных пар упрощенными методами. При этом нарезка червяка и фрезерование зубчатого колеса могут быть выполнены на обычном зубофрезерном станке. Для нарезания червяка упрощенными методами используется следующее обстоятельство зуб червячного глобоидного колеса ограничен в осевом сечении прямыми. Пользуясь этим, создают инструмент для нарезки червяка, представляющий собой диск (или часть диска) со вставленным в него резцом, воспроизводящим зуб глобоидного червячного колеса. Этот инструмент представляет собой как бы глобоидное червячное колесо, у которого все зубья,-за исключением одного, удалены. Если на оправку червячной фрезы укрепить заготовку глобоидного червяка и, установив расчетное расстояние между центрами червяка и червячного колеса, запустить станок, то получится имитация работы глобоидной червячной пары. Резец, врезаясь в заготовку, нарежет правильный глобоидный червяк. Глобоидное зубчатое колесо нарезают с помощью двух резцов с прямьши режущими лезвиями. Применение такого простого инструмента возможно благодаря тому, что глобоидное колесо имеет два зуба, боковые стороны которых параллельны друг другу. [c.60]

Широко распространено нарезание червяков резцами на токарных станках. Высокая точность изготовления достигается в том случае, если режущие кромки резца прямолинейны. При нарезании архимедовых червяков режущие кромки резцов располагаются в плоскости оси червяка, пересекающей архимедовы винтовые поверхности витков по прямым линиям (фиг. 73, а). Нарезание витков эвольвентных червяков резцами с прямолинейными режущими кромками возможно в том случае, если их режущие кромки располагаются в плоскостях, касательных к основному цилиндру Ло (фиг. 73, б). [c.752]

Окончательная обработка червяков на токарных или чер-вйчно-фрезерных станках. Нарезание червячного колеса любым способом. Шабрение червячных колес допускается [c.830]

Червячные колеса нарезаются почти исключительно специальными чирвячными фрезерами. Последние в общем аналогичны обычным фрезерам для нарезания цилиндрических колес с прямыми и винтовыми зубьями. Особенности конструкции фрезеров для червячных колес заключаются в следующем а) размеры фрезера для червячных колес должны в точности соответствовать размерам toi o червяка, к-рый будет зацепляться с данной червячной шестерней. Однако для з длинения срока службы фрезера его начальный диаметр берется несколько больше, а при последних переточках допускается несколько меньше, чем начальный диаметр червяка. Нарз жный диаметр фрезера берется больше, чем у червяка, на двойную величину радиального завора. б) В работе ось фрезера располагается строго перпендикулярно к оси шестерни. Поэтому осевой шаг фрезера равен торцевому шагу шестерни, в) Число заходов и направление винтовых зубьев фрезера берется точно такими же, как и у червяка, г) Профиль фре-вера обычно изготовляется в осевом сечении прямолинейным. Фрезеры для червячных колес работают двумя методами радиальным и тангенциальным. При последнем методе червячные фрезеры снабжаются заборной частью. При малых размерах червячные фрезеры изготовляются без отверстия, с хвостовика.ми. Червяки обычно нарезаются на токарных станках фасонными резцами. В последнее время в машиностроение внедряются глобоидальные червяки, ко-орые нарезаются долбяками, имеющими размеры, соответствующие размерам червячных колес. [c.463]

Наиболее те.хнологичны червяки ХА, обработка которых на токарном станке практически ничем не отличается от обработки винтов с трапецеидальной резьбой, Резец устанавливают так, чтобы его режущие кромки лежали в осевой плоскости червяка. Установка двустороннего резца с прямолинейным рофнлем показана на рис, 15,2, Этот способ нарезания витка может бьпь рекомендован только для червяков с малым углом подъема линии витка аследствие различия условий резания по левой и правой сторонам. Для чистового нарезания червяков 7.А с углом подъема линии витка до Ш” рекомендуется раздельная обработка левой и правой сторон витка односторонними резцами. [c.355]

Нарезание червяков и червячных колес. Архимедовы червяки подобны ходовым винтам с трапецеидальной резьбой. Их нарезают на токарно-винторезных пли резьбофрезерных станках. Шероховатость поверхности витков червяка оказывает существенное влияние на работоспособность передачи. Поэтому червяки после нарезания и термообработки шлифуют, а иногда полируют. Однако для шлифования архимедовых червяков требуются специальные шлифовальные круги фасонного профиля, что затрудняет обработку и снижает точность изготовления, поэтому их применяют и без шлифовки витков. Эвольвентные червяки можно шлифовать на специальных червячно-шлифовальных станках, что повышает точность изготовления, обеспечивает более полный контакт витков червяка с зубьями колеса, более высокую нагрузочную способность передачи, поэтому эвольвентные червяки более перспективны. [c.379]

Нарезание резьбы червяков – Энциклопедия по машиностроению XXL

Технологический процесс изготовления заготовки червяков под нарезку соответствует маршрутной технологии обработки втулок или ступенчатых валов. Особенность технологии изготовления червяка заключается в способах нарезания его ниток. Наиболее распространенными способами нарезания резьбы червяка являются нарезание резцами, фрезерование пальцевой, дисковой и червячной фрезой, нарезание долбяком. [c.192]Нарезание резьбы червяков пальцевой фрезой (рис. 117, б) применяется главным образом при изготовлении глобоидальных червяков. Пальцевая фреза имеет форму впадины зуба и устанавливается таким образом, чтобы при обработке иметь круговое перемещение по радиусу, равному радиусу червячного колеса, с центром вращения, находящимся на перпендикуляре, опущенном из середины оси червяка. За один оборот червяка [c.193]

Особенность технологии изготовления червяка заключается в способах нарезания его ниток. Наиболее распространенными способами нарезания резьбы червяка являются нарезание резцами фрезерование пальцевой, дисковой и червячной фрезой нарезание долбяком. [c.312]

НАРЕЗАНИЕ РЕЗЬБЫ ЧЕРВЯКОВ [c.312]

Нарезание резьбы червяков [c.313]

Нарезание резьбы червяков пальцевой фрезой (фиг. 219, б) применяется, главным образом, при изготовлении глобоидальных червяков. Пальцевая фреза имеет форму впадины зуба и устанавливается таким образом, чтобы при обработке иметь круговое перемещение по радиусу, равному радиусу червячного колеса, с центром вращения, находящимся на перпендикуляре, опущенном из середины оси червяка. За один оборот червяка пальцевая фреза перемещается по окружности на один шаг. Скорость вращения фрезы вокруг своей оси соответствует выбранной скорости, резания. [c.314]

Профиль резьбы получают обычно методом копирования, т.е. в поперечном сечении витка воспроизводится профиль инструмента для этого не требуются формообразующие движения. Исключение составляет нарезание резьбы червяка шш ходового винта обкатным резцом (кинематика этого случая применительно к станкам рассмотрена в книге [23]). Метод формообразования вдоль винтовой линии зависит от вида инструмента (табл. 1.15.1). [c.529]

Червяки в случае нарезания резьбы резцом должны иметь выход для инструмента (проточку). На резьбофрезерном станке резьба может быть изготовлена со сбегом. [c.244]

Витки червяка нарезают резцом на токарно-винторезном или дисковой фрезой на резьбофрезерном станке после нарезания резьбы и термообработки рабочие поверхности витков нередко шлифуют и полируют, что существенно повышает нагрузочную способность передачи. Зубья червячного колеса нарезают методом обкатки червячными фрезами на зубофрезерных станках режущий инструмент в этом случае подобен червяку, снабженному режущими кромками и гранями (производящий червяк). Такая технология изготовления обеспечивает линейный контакт между витками червяка и зубьями червячного колеса. [c.164]

На фиг. 65 показаны примеры выполнения привода а) отдельной шестерней, наружный диаметр которой не должен превышать внутреннего диаметра резьбы червяка б) непосредственный привод червяка через зубья, нарезанные на его резьбе, что даёт увеличение жёсткости привода, но ухудшает условия работы винтовой пары. [c.90]

| Фиг. 65. Механизмы червяк — червячная рейка а —с приводом червяка от отдельной шестерни — с непосредственным приводом червяка через зубья, нарезанные на резьбе червяка. |

В табл. 6.29 указаны рекомендуемые скорости резания в зависимости от шага нарезаемой резьбы в табл. 6.30 даются рекомендации по выбору скорости резания для различных обрабатываемых материалов. При нарезании модульных резьб (червяков, червячно-модульных фрез) скорости резания приведены в табл. 6.31. [c.268]

Резьбовые фрезы разделяются на дисковые (однониточные) и цилиндрические гребенчатые (многониточные). Дисковые резьбовые фрезы применяют при нарезании длинных резьб (в основном трапецеидального профиля) на различных ходовых винтах и червяках. Фрезерование применяется только как предварительный метод обработки резьб ходовых винтов. Чистовое нарезание резьбы обычно производится резцом или профильным шлифовальным кругом. [c.371]

С прямолинейным профилем, устанавливаемая с углом наклона, равным углу подъема витков червяка. Фрезерование резьбы у червяков 3—7-й степени точности может быть использовано только как предварительная операция из-за недостаточной точности. Для червяков 8—9-й степени точности, имеющих один заход, этот способ можно применять для окончательного нарезания. Нарезание резьбы у червяка возможно также с помощью специальной червячной фрезы, называемой улиткой (рис. 117,а). Для каждого угла наклона и шага червяка применяется своя фреза с таким же шагом и углом подъема. Ось червяка и ось червячной фрезы при установке пересекаются под углом, равным углу подъема нитки. Фреза имеет в процессе резания перемещение вдоль оси червяка. Расстояние между осями червяка и фрезы должно быть равно полусумме их средних диаметров. [c.193]

Обрабатываемая деталь получает вращение со скоростью, соответствующей нарезанию резьбы обычными резцами — 30 — 35 м мин. Инструмент — долбяк должен вращаться со скоростью, соответствующей вращению колеса, находящегося в зацеплении с червяком, т. е. при однозаходной резьбе за один оборот детали долбяк повернется на один зуб. Для того чтобы нарезать резьбу по всей длине, долбяк необходимо дополнительно катить по детали следовательно, на указанные вращения нужно дополнительно наложить движение качения долбяка. Одному его дополнительному обороту должно соответствовать его осевое перемещение на величину пГ) или при дополнительном повороте долбяка на один зуб — его осевое перемещение на один шаг. [c.218]

Часто встречающимися примерами обработки с помощью настроенных кинематических цепей являются нарезание резьб, обработка червяков, спиралей и зубонарезание. [c.233]

Кинематическое профилирование винтовой направляющей линии осуществляется также при нарезании резьбы долбяками (рис. 1.23). При нарезании резьбы воспроизводится зацепление червяка с шестерней, при этом за один оборот заготовки долбяк [c.41]

В фартуке имеется система червячных и зубчатых передав (рис. 234). При нарезании резьбы используется ходовой винт 6. При выполнении других токарных работ движение подачи осуществляется через ходовой валик 8, имеющий червяк 9 на скользящей шпонке. Червяк получает вращательное движение и, кроме того, может перемещаться вдоль валика. Вращение червяка передается червячному зубчатому колесу 10 и расположенному на одной оси с ним цилиндрическому зубчатому колесу 11. Последнее находится в зацеплении с колесом 1, передающим вращение соосному с ним колесу 3. Колесо 3 катится по неподвижной рейке 2, прикрепленной к станине токарного станка, заставляя перемещаться суппорт 4, связанный с фартуком. В результате вращательное движение ходового валика преобразуется в продольное поступательное движение суппорта. [c.542]

Исходные величины дая расчета фрезы определяются в осевом сечении червяка модуль т или питч р, угол зацепления а, шаг по оси t, толщина зуба по оси 5, наружный диаметр червяка йе, средний диаметр йср, угол наклона винтовой линии на делительном диаметре червяка число заходов червяка п, число зубьев колеса г,, зазор между наружным диаметром червяка и внутренним диаметром червячного колеса с, наибольший радиус окружности выступов червячного колеса направление резьбы червяка и, наконец, метод нарезания колес (с радиальной или тангенциальной подачей). Расчет ведется по следующей схеме [c.422]

Продольная подача резца при выполнении всех токарных работ, кроме нарезания резьбы резцом, осуществляется при помощи скрепленной со станиной зубчатой рейки 14 и катящегося по ней зубчатого колеса 17. Это колесо может получать вращение либо механически — от ходового вала 1, либо вручную. Механическая продольная подача осуществляется следующи.м образом. В длинную шпоночную канавку 2 ходового вала 1 входит шпонка сидящего на нем червяка 9. Вращаясь, червяк приводит в движение червячное колесо 8. Для включения механической продольной подачи нужно рукояткой 11 соединить (с помощью муфты) червячное колесо с колесом 10. Последнее сообщит вращение колесу 15, а вместе с ним будет вращаться сидящее на том же валике реечное колесо 17. Это колесо катится по неподвижной рейке 14, приводя в движение фартук и суппорт с резцом вдоль станины. [c.17]

Продольная подача при всех токарных работах, кроме нарезания резьбы резцом, осуществляется при помощи жестко скрепленной со станиной зубчатой рейки 9 и перекатывающегося по ней зубчатого колеса 8, установленного в фартуке (фиг. 35). Реечное колесо 8 получает вращение либо вручную, либо от ходового вала /. В длинную шпоночную канавку 2 вала входит шпонка сидящего на нем червяка 3. Вращаясь, червяк приводит во вращение червячное колесо 4. Для включения механической продольной подачи нужно рукояткой 5 соединить (с помощью муфты) червячное колесо 4 с колесом 6. Колесо 6 сообщит вращение сцепленному с ним колесу 7, а вместе с ним будет вращаться сидящее на том же валике реечное колесо 8. Это колесо катится по неподвижной рейке 9, приводя в движение фартук и суппорт вдоль станины. [c.39]

Чтобы при повторных проходах резец возвращался в исходное положение без осевого смещения, нельзя нарушать кинематическую связь суппортной группы и шпинделя станка, осуществляемую при нарезании резьбы через ходовой винт и падающий червяк. Поэтому перемещение резца в исходное положение осуществляется реверсом вращения шпинделя и перемещением суппортной группы. В момент реверса вершина резца во избежание поломки не должна находиться в контакте с металлом обрабатываемой заготовки. Для этого предварительно необходимо проточить канавку для выхода вершины резца. Ширина канавок / нормализована и ее значения приводятся в справочной литературе. Для того чтобы при реверсе не происходило трения задних поверхностей резца по нарезанной во время предыдущего прохода поверхности резьбы и вызванных трением повреждений, резец отводят от обрабатываемой заготовки. На рис. 16.2 приведена схема установки и перемещения профильного резьбового резца в процессе обработки. Здесь же показана циклограмма перемещения резца. Перемещение [c.258]

Для червячных цилиндрических передач с утлом скрещивания осей червяка и колеса, равным 90°, ГОСТ 2144 — 76 нормализованы длина нарезанной части червяка Ьх (табл. 13.2) делительные углы подъема у резьбы червяка и наклона зубьев колеса (табл. 13.3) межосевые расстояния а , мм [c.233]

Нарезание резьбы на конце червяка, поверхность 5 Зачистка заусенцев и промывка Окончательный контроль элементов зацепления и монтажных размеров [c.555]

Сверление и развертывание отверстия, поверхность 18 Нарезание резьбы на конце червяка, поверхность 4 [c.560]

Нарезание резьбы на конце червяка, поверхность 4 [c.563]

Поворот стола происходит от электродвигателя с = Н40 об/мин через клиноременную передачу с диаметрами шкивов d = 75 и 155 мм, двухзаходный червяк и червячное колесо z = 35 и далее через зубчатые колеса г = 13 и 188 с внутренним зацеплением. Нарезание резьбы резцом, установленным в шпинделе, осуществляется от вала / V через зубчатые колеса а а Ь, с и d, конические зубчатые колеса г = 18 и 36, четырехзаходный червяк и червячное колесо Z = 29, затем зубчатые колеса z = 35 и 37, 21 и 48, 40 и 35, ходовой випт с шагом / — 20 лперемещение радиального суппорта через конические зубчатые колеса z = 26 и 41, далее зубчатые колеса г = 28 и 64, затем по цепи подач суппорта. Но для того чтобы рабочий имел представление, на какую величину переместился суппорт, служит лимб, связанный с цепью подач через зубчатые колеса г = 38 и 35, двухзаходный червяк и червячное колесо z = 35. Рукоятка 2 предназначена для быстрого ручного перемещения шпинделя, при этом необходимо, чтобы зубчатое колесо z = 35 было выключено из цепи, а выдвижная шпонка в коническом зубчатом колесе z — 51 была бы включена. Следовательно, при вращении рукоятки 2 приводятся во вращение зубчатые колеса z = 60 и 68, конические зубчатые колеса Z = 51 и 38, зубчатые колеса z = 35 и 27 и далее движение идет по цепи подач. На данном валу посажены два зубчатых колеса г = 35, одно из них связано с зубчатым колесом z = 24, четырехзаходный червяк и червячное колесо z = 60. Их движение приводит во вращение лимб, с помощью которого определяют величину перемещения шпинделя. С помощью рукоятки 3 производят вертикально ручное перемещение шпиндельной бабки и опорного люнета. Рукоятка 4 предназначена для продольного перемещения стола, а рукоятка 5 — для поперечного перемещения. С помощью рукоятки 6 осуществляется поворот стола вручную. Ручное перемещение задней стойки осуществляется вручную вращением рукоятки 7 через конические зубчатые колеса z = 13 и 26, реечное зубчатое колесо г = 11 и рейку. Для обеспечения соосности опорного люнета относительно оси шпинделя служит рукоятка 8. [c.170]

Нарезание двухзаходных червяков по методу т. Смирнова. При нарезании точных резьб т. Смирнов пользуется индикатором и мерными плитками, размеры которых отличаются на величину шага резьбы (рис. 57). [c.210]

Некоторые особые приемы подбора сменных шестерен для нарезания резьбы на станке, не имеющем коробки подач. При нарезании дюймовой резьбы на станке с миллиметровым ходовым винтом или наоборот иногда необходима шестерня со 127 зубьями. Если эта шестерня отсутствует, требуемая резьба может быть нарезана путем замены точного значения 1 дюйма, выраженного в миллиметрах, его приближенным значением. Подобно этому можно поступать и при нарезании червяков. В том и другом случаях в результате таких замен можно обойтись без специальных шестерен. Получающиеся при этом ошибки в шаге резцов и червяков обычно не имеют практического значения. [c.262]

Значительно реже встречаются червяки, боковые стороны профиля которых выпуклые, что является следствием установки режущей кромки резца-перпендикулярно к боковым сторонам двух соседних витков резьбы. В этом случае касательные к боковым сторонам, проведенные в точках касания их с делительным цилиндром червяка, также образуют угол 40 или 30°. Указанная выш установка резца применяется иногда при нарезании резьб с большим шагом или ходом при многоходовых резьбах. [c.354]

Ш и ф р и н А. М. Скоростное нарезание резьбы червяков, в сборнике Новые работы в области резания металлов , Машгйз, 1951. [c.247]

Шлифование конволютных червяков конусными кругами с прямолинейными образующими на обычных резьбощлифоваль-ных станках приводит к получению н е л и-нейчатых боковых поверхностей, весьма близких к поверхностям конволютных червяков. Червячные фрезы для нарезания червячных колес шлифуют тем же способом, поэтому получают правильное зацепление. Нарезание резьбы нелинейчатых червяков перед их шлифованием конусным шлифовальным кругом может быть осуществлено также дисковой фрезой. [c.230]

Работоспособность червячной передачи зависит от твердости и шероховатости винтовой поверхности резьбы червяка, поэтому после нарезания резьбы и термообработки червяки часто шлифуют, а в отдельных случаях полируют. Архимедовы червяки применяют и без шлифовки резьбы, так как для шлифовки их требуются круги фасонного профиля, что затрудняет обработку. Эвольвент-ные червяки можно шлифовать плоской стороной круга на специальных червячно-шлифовальных станках. [c.211]

Примечание. Полуавтомат мод. 5А370 — зубофрезерный горизонтальный, предназначен для нареза1шя цилиндрических колес с прямыми и косыми зубьями червячной фрезой. Кроме того, на полуавтомате предусмотрена возможность нарезания зубчатых колес, изготовленных заодно с валом, наружного зацепления пальцевой и дисковой фрезой, резьб, червяков и шлицев при наличии дополнительных узлов, поставляемых за особую плату. [c.51]

Нарезание резьбы у червяка возможно также с помощью ч е р-вячной фрезы. Для архимедовых и конволютных червяков червячная фреза должна иметь криволинейный профиль, для эвольвентных — прямолинейный. В качестве оборудования исполь- [c.313]

Процесс шлифования резьбы однониточным кругом имеет два варианта. По первому варианту шлифование производится с большой глубиной и малой окружной скоростью заготовки. Этот способ дает возможность прошлифовать резьбу небольшого шага за один или два-три прохода без предварительного нарезания резьбы. При этом способе окружная скорость заготовки находится в пределах 0,2—0,8 м мин. По второму варианту шлифование резьбы производится с малой глубиной и большой окружной скоростью заготовки. Этот способ предусматривает образование резьбы с большим количеством проходов круга. Окружная скорость заготовки при этом находится в пределах от 3 до 8 м1мин. Большое различие в скоростях вращения изделия при работе по первому и второму вариантам создает различные условия для работы механизмов привода и реверсирования хода стола, а также для управления работой станка. В настоящее время считают, что шлифовать резьбы мелкого шага (0,5—1,5 мм) по первому варианту более выгодно. Для шлифования более крупных резьб и червяков [c.5]

Классификация и основные понятия о нарезании червячных передач. В зависимости от формы внешней поверхности червяка передачи различают с цилиндрическим (рис. 7.3, а) или глобоидным червяком (рис. 7.3, б). Глобо-идная передача имеет повышенный КПД, более надежна и долговечна, но из-за сложности изготовления имеет пока ограниченное применение. В зависимости от направления линии витка червяка червячные передачи бывают с правым и левым направлением линии витка. В зависимости от числа витков (заходов резьбы) червяка передачи бывают с одновитковым или многовитковым червяком. В зависимости от расположеБия червяка относительно колеса передачи бывают с нижним, боковым и верхним червяками. Чаще [c.194]

Фартук прикреплен к нижней части каретки суппорта. Заключенные в фартук механизмы подачи служат для преобразования вращательного движения, получаемого от ходового винта или ходового валика, в поступательгюе движение (подачу) суппорта, на котором закреплен резец. В фартуке имеется система червячных и зубчатых передач (рис. 203). При нарезании резьбы используют ходовой винт 6. При выполнении других токарных работ движение подачи осуществляется через ходовой валик 8, имеющий червяк 9 на скользящей шпонке. Червяк получает вращательное движение и, кроме того, может перемещаться вдоль валика. Вращение червяка передается червячному зубчатому колесу 10 и расположенному на одной оси с ним цилиндрическому зубчатому колесу И, которое находится в зацеплении с колесом I, передающим вращение соосному с ним колесу 3. Это колесо катится по неподвижной рейке 2, прикрепленной к станине токарного станка, заставляя перемещаться суппорт , связанный с фартуком. В результате вращательное движение ходового валика преобразуется в продольное поступательное движение суппорта. [c.386]

Нижняя планшайба перемеиХается при помош,и червяка, насаженного на ось. Клупп имеет три комплекта плашек для нарезания резьбы диаметром /2 и 1 и РД” 1 /2 и 2″. [c.64]

Я —ход резьбы червяка при нарезании однозаход-ных червяков шаг резьбы равен ходу. [c.338]

Червяк на токарном станке

Червяк на токарном станке обрабатывается с помощью подпрограммы несколько раз, пока не будет достигнута заданная ширина канавки червяка на текущей строке обработки. После этого устанавливается новое начальное положение профиля (параметры Е81, Е71), пересчитывается шаг прохода Е32 и количество повторений подпрограммы.Рассмотрим фрагмент управляющей программы для черновой обработки впадины (блок установки режимов резания, включения оборотов шпинделя и выполнения других вспомогательных функций опущен):

Установка постоянных параметров на токарный станок 16а20ф3, не изменяемых в пределах обработки одного захода червяка:

E72 = -360 (конечная точка нарезки винтовой канавки)

E83 = 210 («безопасный X»)

E41 = 100.53 (ход червяка)

E42 = 0 (угловое положение шпинделя для первого захода червяка)

Начало обработки:

E81 = 179 (установка начальной строки обработки Х=179)

E71 = 11.020952 (установка координаты Z начального прохода строки)

E32 = -1.836825 (установка шага прохода по Z )

G00 XE81 ZE71 (перемещение в начальную точку цикла)

(RPT, 12) (начало цикла, количество повторений К=12)

(CLS, CHER2/MP5) (вызов подпрограммы черновой построчной обработки канавки)

(ERP) (конец цикла)

E81 = 178.6 (установка следующего уровня Х=178.6 для формирования витка)

E71 = 11.010298

E32 = -1.83505

G00 XE81 ZE71

(RPT, 12)

(CLS, CHER2/MP5)

(ERP)

(CLS, CHER2/MP5)

…………………………………

E81 = 111 (установка заключительного уровня Х=111 для формирования витка)

E71 = 0

E32 = 0

G00 XE81 ZE71

(CLS, CHER2/MP5)

Так как червяк имеет два захода, то в программе Е42=0 меняется на Е42=180 и выполнение программы повторяется.

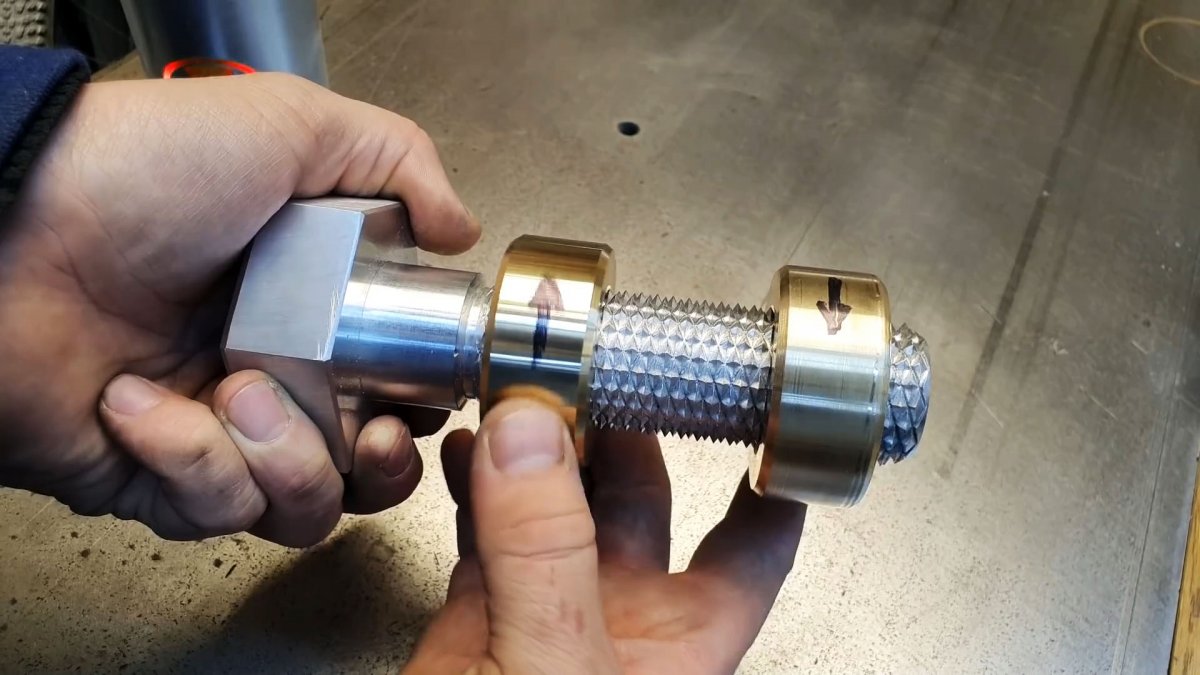

Для вычисления переменных параметров E81, E71, E32 и количество повторений вызова подпрограммы CHER2/MP5, была разработана параметрическая трехмерная модель обработки червячной канавки в системе параметрического трехмерного моделирования T-FLEX CAD. На рис. 6 показана фотография того как обработан червяк на токарном станке после черновых проходов. УП ЧПУ для чистовой обработки червячной канавки имеет похожую структуру, ее схема представлена на рис. 7.

Изготовление “червяка” на токарном станке 1к62. – Зубообработка

На настройку станка не влияет сколько заходный червяк…На настройку станка не влияет сколько заходный червяк…

Вы таким комментом только запутаете ТС.

1) У многозаходных резьб (в том числе и у червяков) есть понятие “шаг винтовой линии” и понятие “ход винтовой линии”. При нарезании многозаходного червяка резец за один оборот детали должен проходить расстояние равное ходу червяка (а не шагу). S (ход)=K (число заходов) * t (шаг). Поэтому настройка и должна производиться именно на ход червяка.

2) Точный ход червяка подсчитывается по формуле S=PI*m*K, здесь PI – число пи, m – модуль, К – число заходов. Тогда

для 1-заходного червяка (m=2,5) S=PI*2,5*1=7,8539816…: 2-х зах. S=PI*2,5*2=15,70796327…; 4-х зах. S=PI*m*4=31,4159266… Здесь погрешность между 7,85 и 7,8539816… кажется несущественной. Но, если тому же токарю, придется нарезать, допустим, 3-х зах. червяк m=7 (такой как-то нарезали у нас), то погрешность округления хода приведет к ошибке, измеряемой уже в мм. Чтобы этого не происходило и переключают станок в положение нарезки “резьба модульная” и сменив соответственно и гитару. Станок 1К62 (да и все другие) при настройке подачи станка (т. е. хода) при положении “модульная резьба” настраивается на “модуль”. Кавычки пишу потому, что фактически это произведение модуля на число заходов. Так для 1-зах. червяка настройка будет 2,5*1=2,5; 2-х зах. 2,5*2=5; 4-х. зах 2,5*4=10.

После нарезания первой впадины, у многозах. червяка производят деление и нарезают следующий заход и т. д. Деление производят разными способами, в том числе и смещением верхних салазок на шаг червяка.

Изменено пользователем teleginМетоды обработки зубьев червячных пар

Элементами пары червячной передачи являются червяк и червячное колесо, оси которых перекрещиваются обычно под углом 90° (в некоторых механизмах тяжелых станков применяют передачи с осями, перекрещивающимися под углом 45°).

Червяки бывают цилиндрические (рис. 222, α) и глобоидные (рис. 222, б). Сечение витков цилиндрического червяка осевой плоскостью представляет собой рейку с прямолинейными или криволинейными боковыми сторонами. Осевое сечение глобоидного червяка имеет форму круговой прямобочной рейки.

Среди цилиндрических червяков наибольшее распространение для неответственных передач получил винтовой, или архимедов, червяк, представляющий собой как бы обычный винт с трапецеидальной резьбой. Винтовая поверхность этого червяка образуется вращением вокруг оси и одновременным перемещением вдоль оси (за каждый оборот) прямой, проходящей через ось червяка и наклоненной под некоторым углом к оси; при сечении плоскостью, проходящей через ось червяка, витки имеют трапецеидальный профиль (рис. 223, а). Червячная пара с таким червяком обладает низким КПД и быстро изнашивается, поэтому ее применяют в не ответственных, тихоходных и слабонагруженных передачах.

Другой разновидностью цилиндрического червяка является эвольвентный червяк (рис. 223, б). Он представляет собой как бы цилиндрическое зубчатое колесо с звольвентной винтовой поверхностью. В сечении червяка плоскостями, перпендикулярными оси основного цилиндра, получаются эвольвенты, от которых этот червяк и получил свое название. Червячные пары с эвольвентными червяками часто используют в ответственных передачах при больших нагрузках и скоростях, но изготовление таких передач требует применения специального оборудования и сложных методов обработки.

Наконец, третьей разновидностью цилиндрического червяка является червяк с прямолинейным профилем в нормальном сечении витка и с удлиненной эвольвентой боковой стороны витка в сечении, поперечном к оси (рис. 223, в). Такой червяк называют конволютным червяком. Он является разновидностью эвольвентного червяка. Эти червяки более просты в обработке, чем эвольвентные, и обеспечивают достаточную точность зацепления червячной передачи, имеют высокий КПД и износостойкость.

Глобоидные червяки обладают большой поверхностью соприкосновения витков червяка с зубьями червячного колеса, что обусловливает снижение давления, а, следовательно, и износа поверхности зубьев червячной пары. Винтовая нитка у этого червяка образуется при винтовом движении профиля не по цилиндрической поверхности, а по поверхности глобоида. Несмотря на сложность изготовления, их широко применяют при передаче больших мощностей.

Нарезание червяков

Простейшим видом обработки червяков является нарезание их на токарном станке резцом с прямолинейным профилем. Для получения правильного профиля витков профиль резца должен иметь контур впадины между зубьями червяка в определенном его сечении и совмещаться при нарезании с плоскостью этого сечения.

Чтобы получить архимедов червяк, профиль резца с прямолинейными кромками должен быть совмещен с плоскостью, проходящей через ось червяка (рис. 223, α). Однако с увеличением угла подъема витка нарезание червяка одним резцом становится затруднительным вследствие изменения размера угла, что приводит к выходу из строя режущего инструмента из-за выкрашивания режущей кромки. Поэтому архимедовы червяки при большом угле подъема витков заменяют эвольвентными или конволютными.

Эвольвентный червяк нарезают двумя резцами 1 и 2 (рис. 223, б), профили режущих кромок которых совмещаются с двумя плоскостями, расположенными касательно к поверхности основного цилиндра с двух сторон. По мере увеличения диаметра основного цилиндра установка резцов выше и ниже центра вызывает определенные трудности вследствие изменений углов резания, поэтому при нарезании эвольвентных червяков применяют профильные резцы, соответствующие контуру нормального сечения впадины червяка с установкой плоскости профиля нормально к ее оси.

Конволютный червяк нарезается резцом, установленным своим профилем в плоскости, параллельной оси червяка, выше или ниже ее на определенную высоту или наклонно к ней, с совмещением оси симметрии профиля резца с осью червяка. Конволютные червяки с прямолинейным рабочим профилем обрабатывают двумя резцами (рис. 223, в).

Глобоидный червяк нарезают резцом с прямолинейной режущей кромкой, при этом ось резца вращается синхронно с нарезаемым червяком для воспроизводства относительного движения профилей зубьев червяка и червячного колеса в зацеплении. Этот вид червяка обрабатывают на зубофрезерном станке.

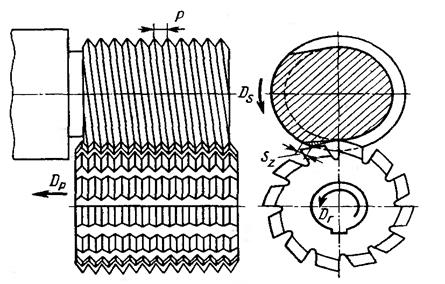

Червяки нарезают также профильным резцом и фрезами на фрезерных и резьбофрезерных станках. Нарезание червяков дисковой фрезой — более производительный способ обработки, но при этом искажается профиль червяка в результате подрезки, возникающей из-за различия углов подъема витка у основания и вершины, особенно у многозаходных червяков. Поэтому этот способ обычно применяют для предварительной обработки профиля червяка. При нарезании дисковой фрезой (рис. 224) с режущими кромками прямолинейного профиля ось вращения фрезы А располагается под углом к оси червяка, равным углу подъема витков червяка.

Различные виды червяков можно нарезать червячной фрезой на обычных зубофрезерных станках. Так, при обработке червячной фрезой с прямолинейными режущими кромками зуба изготовляют эвольвентные червяки.

Для нарезания архимедовых и конволютных червяков применяют специальные червячные фрезы с криволинейным профилем режущих кромок. Этот способ обработки при высокой производительности требует наличия сложного инструмента; так как он приводит к искажению профиля поверхностей витков червяка, то его применяют для предварительной обработки.

Производительным методом обработки, обеспечивающим высокую точность, является нарезание червяка на специальных станках (типа «Корнелис») долбяком (рис. 225). Долбяку 1 сообщают движение подачи вдоль оси червяка 2. Кроме того, долбяку и червяку сообщается вращательное движение обкатки. В результате сочетания этих движений нарезаются все витки червяка. При этом методе обработки профиль поверхности червяка не искажается. Однако необходимость изготовления долбяков для каждого угла подъема витков нарезаемых червяков увеличивает затраты на подготовку производства, поэтому применение этого метода экономично только в крупносерийном или массовом производстве.

Червячные колеса нарезают на зубофрезерных станках червячными фрезами тремя методами:

- радиальной подачи;

- тангенциальной подачи;

- комбинированным методом.

При методе радиальной подачи (рис. 226, α) заготовка 1, находясь все время в зацеплении с червячной фрезой 2, подается в направлении фрезы до установленного размера А, при этом фреза совершает только вращательное движение. На червячном колесе получается правильный профиль зубьев при полном зацеплении червячной фрезы с заготовкой. Недостаток указанного метода заключается в том, что червячная фреза работает не всеми режущими кромками и изнашиваются лезвия только средней части фрезы, постоянно находящиеся в контакте с заготовкой. Этим методом нарезают зубья червячного колеса на обычном зубофрезерном станке без дополнительного специального суппорта. Настройка цепи деления станка при этом аналогична настройке при нарезании цилиндрических зубчатых колес с прямым зубом. Дополнительную настройку радиального перемещения стола производят в зависимости от заданной радиальной подачи.

При методе тангенциальной подачи (рис. 226, б) заготовку червячного колеса 1 устанавливают на размер межцентрового расстояния А и фрезу 3 вводят в зацепление с заготовкой, перемещая ее в осевом направлении. Фреза 3 имеет коническую заборную часть и, работая всеми своими режущими кромками, изнашивается равномерно. В процессе резания фреза не только вращается, но и перемещается поступательно по оси. При этом заготовка 1 кроме основного вращательного движения, связанного с зацеплением, должна иметь дополнительное вращательное движение, скорость которого зависит от осевого перемещения фрезы 3, иначе зубья фрезы будут срезать зубья заготовки. Осевое перемещение фрезы 3 и дополнительное вращение заготовки 1 осуществляет специальный суппорт, который при нарезании червячных колес устанавливают на зубофрезерном станке.

Комбинированный метод нарезания червячных колес представляет собой последовательное сочетание методов радиальной и тангенциальной подач, причем первый применяют для предварительного нарезания зубьев, а второй — для окончательной обработки. Под окончательную обработку оставляют соответствующий припуск, который должен компенсировать погрешность предыдущей обработки. При комбинированном методе применяют как червячные фрезы, так и профильные резцы, причем применение последних для окончательной обработки червячного колеса обеспечивает высокую точность.

Как нарезать червячную резьбу – Инженер ПТО

Заготовки для червяков в крупносерийном и массовом производстве штампованные, а в мелкосерийном и единичном — пруток.

В качестве заготовок червячных колес используют отливки и прокат. При крупносерийном производстве применяют более точные методы получения отливок — литье под давлением, литье в кокиль, корковые формы, отливки по выплавляемым моделям. Для составных колес небольшого размера используют заготовки в виде биметаллических отливок. Предварительно отлитую ступицу устанавливают в форму и на нее центробежным способом заливают венец. При изготовлении особокрупных колес отливают заготовки с предварительно формованными зубьями.

Винтовая поверхность цилиндрических червяков в зависимости от серийности может быть нарезана с помощью профильных резцов на токарно-винторезных станках или с помощью дисковых фрез — на универсально-фрезерных, резьбофрезерных и специальных станках. Достижение наиболее точного значения шага модульных червяков обеспечивается при ходовом винте станка с шагом, кратным я. При наличии ходового винта с другим шагом применяют наборы сменных колес с передаточным отношением, приближенно равным п.

Для уменьшения погрешности профиля витка окончательное нарезание винтовой поверхности рекомендуется выполнять резцами с прямолинейной режущей кромкой. Требуемый профиль ритка обеспечивается при этом соответствующей установкой резца.

Рис. 5. Схемы нарезания резцами червяков: а — архимедова; б — эвольвентного; в — конволютного

Для нарезания архимедова червяка резец с прямолинейным Профилем устанавливают так, чтобы его режущие кромки лежали в осевой плоскости червяка (рис.5, а). Червяки с малым углом подъема винтовой линии нарезают двусторонним резцом. При больших углах подъема винтовой линии раздельно обрабатывают левую и правую стороны витка односторонними резцами.

При нарезании эвольвентного червяка резец с прямолинейным профилем устанавливают так, чтобы его режущиеся кромки располагались в плоскости, касательной к осевому цилиндру (рис.6, б). Смещение резца от осевой плоскости определяют по формуле [20]

где r — радиус основного цилиндра; zt — число заходов; mос — модуль в осевом сечении; б — угол профиля резца, равный углу подъема витка на основном цилиндре.

Смещение резца относительно осевой плоскости при нарезании червяков с углом подъема витка более 5° создает неблагоприятные условия резания, поэтому эвольвентные червяки с утлом подъема витка более 5° нарезают резцами с профилем, криволинейным в осевом или нормальном сечениях.

Для нарезания конволютного червяка резец с прямолинейным профилем устанавливают так, чтобы его режущие кромки соответственно требуемым геометрическим параметрам червяка лежали в плоскости, нормальной направлению витка или направлению впадины (рис.5, б).

Цилиндрические червяки нарезают дисковыми фрезами в серийном и массовом производстве. Для нарезания фрезу устанавливают так, чтобы ее ось вращения была наклонена на угол подъема витка червяка Кя, а средняя точка А располагалась на одной высоте с осью червяка (рис.6).

Рис.6. Схема нарезания цилиндрического червяка дисковой фрезы

При такой установке фрезы червяк профилируется в нормальном сечении по впадине. Поэтому для нарезания архимедова, эвольвентного и нелинейного червяков фреза должна иметь криволинейный профиль, а для нарезания конволютного червяка — прямолинейный. Червяки с m ?10 мм фрезеруют за один рабочий ход, а с m ? 10 мм — за два рабочих хода, снимая за первый рабочий ход до 0,8 полной глубины впадины.

Фрезерование дисковыми фрезами в основном применяют для чернового нарезания витков червяка. В этом случае используют фрезы с прямолинейным профилем, оставляя припуск под чистовую обработку, превышающий получаемую погрешность профиля червяка.

Пальцевые фрезы используют для нарезания крупномодульных червяков в мелкосерийном и единичном производстве. Фрезу устанавливают так, чтобы ее ось вращения пересекала ось червяка под углом 90°.

Рис. 7. Схема нарезания червяков долбяком

Нарезание червяков круглым долбяком (рис.8) в крупносерийном и массовом производстве производят на специальных или универсальных зубофрезерных станках, оснащенных протяжным суппортом. При обработке червяк и долбяк вращаются (их оси вращения пересекаются под прямым углом), а одновременно долбяк совершает относительное перемещение вдоль оси червяка. Этим методом нарезают архимедовы и эвольвентные червяки.

Для червяков с углом подъема витка менее 5-6° используют прямозубые долбяки, при угле подъема более 6° — косозубые.

Угол наклона винтовой линии на делительном цилиндре долбяка должен быть равен углу подъема на делительном цилиндре червяка. Поэтому для нарезания червяков с различным углом наклона винтовой линии требуются отдельные долбяки.

Этот метод обеспечивает высокую точность обработки и большую производительность.

В условиях крупносерийного и массового производства червяки можно нарезать кольцевыми резцовыми головками на токарных станках (вихревое нарезание) так же, как и резьбы. Для нарезания архимедовых и эвольвентных червяков в кольцевых резцовых головках применяют резцы с криволинейным профилем, а для нарезания конвольтных червяков — с прямолинейным.

Нарезание червяков торцовой резцовой головкой, оснащенной пластинами из твердого сплава, выполняют на вертикально-фрезерных станках, оборудованных специальным приспособлением. Приспособление, устанавливаемое на столе станка, обеспечивает вращение червяка в соответствии с продольным перемещением стола. Производительность этого способа высокая. Он применяется для нарезания червяков большого модуля (m = 6 . 10) 8-9-й степеней точности [11].

Нарезание червяков червячными фрезами по методу обката производят на универсальных зубофрезерных и шлицефрезерных станках. Этим методом нарезают эвольвентные червяки с большим углом подъема витка, для чего используют червячные фрезы с прямолинейной режущей кромкой. Он обеспечивает высокую производительность, так как все витки многозаходных червяков нарезают одновременно, однако получаемая при этом точность (8-9-я степени) невысока, поэтому его применяют в основном на предварительных операциях.

Шлифуют червяки дисковыми, чашечными и пальцевыми кругами.