Чиллер своими руками для лазерного станка

Доброго времени суток всем Вам Уважаемые читатели.

Будет ОЧЕНЬ много текста! )))

Вступление:

Честно говоря эта запись должна была появится совсем не скоро, ибо не до нее особо было. Но сегодня прокомментировав в посте одного из наших единомышленников Cerberus31 получил огромное количество просьб показать работы и рассказать про то что это вообще за штука лазер и с чем ее есть. После просьбы десятой драйв посчитал что я спамер, и пришлось просить людей чтоб они сами писали в ЛС, т.к. иначе фото не отсылались просто. И т.к. количество заинтересовавшихся росло в геометрической прогрессии, решил написать не откладывая в долгий ящик и разложить все по полочкам, кому это интересно. А потому взял джентльменский набор и засел за клавиатуру! ))

А вот что из этого вышло, судить Вам. Надеюсь смогу раскрыть тему полностью!

Глава 1 или просто начало

Скажу честно, к новому витку в своих увлечениях я шел долго! Где-то примерно с год. Т.к. во-первых душила жаба, во-вторых убеждал себя в нужности, в-третьих изучал матчасть так сказать.

А начиналось все с того, что с детства люблю делать что-то своими руками. Выжигать, пилить, строгать (все видели мою консоль 😉 ) и в том же духе. Хотелось чего-то нового. И вот как-то наткнулся случайно я на такую штуку как лазерный гравер. Стало интересно и я начал изучать все вопросы выбора, обслуживания, работы и так далее. Сложнее всего было объяснить самому себе зачем, т.к. еще даже до скачка евро стоило это не дешево. Следующий вопрос был где это все разместить, ибо станок совсем не маленький, а с местом у меня проблемы. Все таки однушка. Просмотрев разные варианты я пришел к выводу, что надо все таки брать с заделом на будущее и не жадничать, для себя же, а потому выбрал конкретную модель (ниже я расскажу как и почему) и поехал в демонстрационный зал компании, которая их продавала, чтоб посмотреть в живую на это чудо и как оно работает, после чего принять решение. Ну, а дальше классика! Пришел-увидел … И КУПИЛ! )))

Ну, а дальше классика! Пришел-увидел … И КУПИЛ! )))

И так у меня дома появился новый помощник в творчестве — Raylogic 304-mini.

Габариты 800Х650Х400, весом в 40кг.

Глава 2 или что это такое и почему я именно ОНО выбрал

И так, начну с того, что же из себя представляет сам станок (для к тех кто вообще не в курсе, но интересно).

Лазерный гравер, это конструктив, который содержит в себе достаточно простые для понимания элементы и только по-началу кажется сложным, а когда начинаешь с ним работать то предельно понятным.

Состоит он из следующих элементов:

1. Корпус в котором все это размещено. Корпус имеет основную крышку для доступа к рабочему столу, переднюю крышку для не габаритов и удобства уборки, боковые крышки для обслуживания и заднюю где располагается сама труба.

2. В корпусе сзади установлена труба СО2-лазерного излучателя, который собственно и формирует луч. Ее размеры зависят от мощности трубки. У меня стояла изначально трубка 30Вт, длиной около 700мм, чем выше мощность, тем трубки длиннее, и достигают до полутора метров.

3. Система зеркал, которая отражает лазерный луч от трубки до самой рабочей головы, передвигающейся по рабочему полю.

4. Сама голова, содержащая в себе зеркало, линзу для фокусировки и увеличения тем самым энергии лазерного луча, а так же вход для трубки обдува (во время резки подается воздух от воздушного компрессора, чтоб материал не горел и на резе было меньше нагара).

5. Направляющие и шаговые двигатели, при помощи которых происходит перемещение каретки (головы) по осям Х и У.

6. Материнская плата с контроллерами движков

7. Так называемый блок розжига, который и поджигает трубу.

8. Само рабочее поле с подъемным столом (почему подъемным?! Потому что материал имеет разную толщину, а луч выходящий из головы, определенное фокусное расстояние. Соответственно стол поднимается и опускается для фокусировки луча по толщине материала).

Все лазерные граверы отличаются друг от друга тремя основными элементами:

1. Размер рабочего поля

Размер рабочего поля

2. Мощность трубки

3. Тип контроллера (материнки).

Размер рабочего поля напрямую влияет на размеры обрабатываемого материала, и прямо пропорциональны размерам станка.

Мощность трубки влияет на максимально возможную толщину обрабатываемого материала, а так же на скорость обработки более простых и тонких изделий. Говоря грубо — чем мощнее, тем толще (например фанеру) можно прорезать. Или тем быстрее можно прорезать тонкий материал.

Так же как я уже писал выше, чем мощнее трубка, тем она длиннее. Но это совершенно не означает, что Вы не сможете поставить длинную трубку в короткий станок. Сможете! Но тогда надо будет еще заменить блок розжига на тот, который будет соответствовать мощности трубы.

Тип контроллера — этот вообще почти никак не влияет на процесс, кроме разве что из какой программы будет делаться резка, и какие задания он умеет воспринимать (намеренно опускаю еще некоторые детали, т.к. сейчас они не особо интересны), например за одно задание сделать гравировку, а потом резку, или же за два. Сначала гравировку запустить, а потом резку. Немного неудобно конечно, но быстро привыкаешь.

Вот и все отличия.

Изначально я подумывал взять станок с рабочем полем 30х20см… Но потом здравый смысл победил, т.к. это все же очень мало, жаба была задушена и выбор пал на 40х30см Raylogic 304-mini от фирмы Reklab. Почему именно он?! Да просто понравился внешне это раз, была нормальная цена по Москве это два, он был в наличии это три! Ждать не хотелось. На этом все плюсы по большому счету с этой конторой и заканчивались ))

после посещения демзала, мне было предложено взять б/у станок, на 10 тысяч дешевле нового, но с новой трубкой! Тогда я думал это основной важный элемент. Но не знал как я ошибался. ))

Глава 3 или станок дома

И так мы подошли к следующему важному моменту в выборе станка — это где мы его поставим! И где он будет функционировать.

Надо четко понимать, что это не принтер, который можно переставлять с места на место (ага, попробуй в одну моську потаскать эти сорок кило)) ), и что так как там оптика и хрупкая трубка, то станок не любит чтоб его кантовали!

Если у Вас нет места где можно разместить это чудовище, то очень хорошо несколько раз подумайте! Чтоб потом не было разочарований.

Так же необходимо чтоб рядом со станком было окно или вентиляция, это обязательное условие. Ведь в процессе работы лазер сжигает материал. Надеюсь дальше объяснять не надо, все люди грамотные по части угарного газа и вредности сгораемых частиц различных материалов.

В моем случае мой станочек разместился идеально на балконе, в моем так сказать утепленном кабинете )) Рядом с окошком, в которое при резке я выкидываю трубку вентиляции, и он дымит туда.

В комплекте со станком (да из большинством тех что продают в России и Китае) идет “улитка” и гофра для вентиляции (оттока дыма и гари) и водяная помпа, для подачи охлаждающей жидкости (вода или антифриз).

Если с вентиляцией все понятно, гофра от станка на улитку, а от улитки гофра или в окно или в вытяжную вентиляцию помещения, то на помпе я остановлюсь подробнее.

Почему? Да просто потому, что я дурак не знал про нюансы, в инструкции о них не сказано, а можно попасть на дополнительные тысяч 15-30 на замену трубы по незнанию. Я собственно так и попал!

В какой-то момент труба стала резать двойным лучом! Оказалось, что в процессе работы вода нагревается и остывает, образуя пузыри воздуха, которые попадают в трубу и в ней скапливаются. Наличие этих пузырей мешает протоку охлаждающей жидкости и труба перегреваясь умирает! Поэтому перед работой надо каждый раз смотреть на трубу, нет ли там пузырей! И если есть, ни в коем случае не включать лазер на работу, а сначала их выгнать! Это кстати очень муторная тема! Но о ней кому интересно расскажу в лс.

И так, запоров первую трубу, я вызвал мастера (кстати отдельное спасибо этому замечательному спецу), который все заменил и разжевал мне во всех деталях чтоб не косячить. Станок был вновь запущен и я начал дальше осваивать азы! Но спустя пару месяцев мне осточертело каждый раз смотреть на трубку, вставая на табуретку (ввиду места установки иначе не видно), и постоянно выгонять воздух, а так же кидать в емкость с водой аккумуляторы льда и трястись что как бы дочка не перевернула емкость с водой, было решено в очередной раз придушить жабу и купить чиллер!

Чиллер это охладитель жидкости, который работает на фреоне и держит заданную температуру! Для жизни трубки это критично! В идеале охлаждающая жидкость всегда должна иметь температуру в районе 18 градусов +-1 градус. Выше — трубка быстрее умирает! 28 максимум, дальше труба проживет совсем недолго!

Выше — трубка быстрее умирает! 28 максимум, дальше труба проживет совсем недолго!

Штука эта тоже стоит немалых денег, но сильно экономит нервы и танцы с бубном вокруг емкости с водой, подкидыванием льда и взглядами на опущенный туда термометр! )) НО, как оказалось что по размерам чиллер далеко не малыш как на картинках!

Вы чем его плюс?! Он благодаря фреону держит постоянно заданную температуру, резервуар с водой закрыт, ввиду постоянной температуры воздуха не образуется в таком количестве и можно не беспокоиться за трубку!

Если Ваша жаба слишком сильна, чтоб отдать за это чудо китайской техники 44.000 (я тоже кстати не понимаю почему такая бешеная цена), то Вам поможет или то что в комплекте и со льдом, или обычный пивной охладитель, который обойдется раза в 3 дешевле, па принцип тот же.

Глава 4 или самая интересная — что может эта “машинка”

Ну вот мы и подобрались к самой интересной части! Ибо пройдя все круги ада на пути к радости, теперь хочется понять: денег ввалили, игрушку купили, место, вентиляцию и охлаждение обеспечили, а ради чего? ЧТО ОН МОЖЕТ?! Ибо как многие скажут, да за такие деньги он как пылесос “кирби” еще и сосать должен (простите дамы, но иначе не скажешь чтоб было понятно и емко).

А может он… ОХ ЧТО ОН МОЖЕТ )))))

И так, мой экземпляр, который имеет всего 30Вт трубу (да, в мире лазерных ЧПУ это ВСЕГО ЛИШЬ) может производить следующие действия:

Резка большого количества материалов. Фанера до 5мм (больше не пробовал, но в теории должен за пару проходов), оргстекло (те же мм), бумагу, картон, пенопласт (потолочная плитка или подложка под ламинат), МДФ, пластик, кожу, ткани и прочие похожие материалы. Не режет камень, стекло, металл и похожие-производные.

Гравировка практически любого материала, который поддается разрушению при воздействии направленного пучка тепловой энергии. Гравирует дерево, стекло, пластики, кожу, камень (не пробовал но должно по идее), металл (если чистая нержа то с помощью термопасты), пластики и. т.д.

т.д.

Кроме материала и его размеров Вы больше НЕ ОГРАНИЧЕНЫ НИЧЕМ! Только своей фантазией! Начинайте творить все, что душе угодно!

Ниже я приведу примеры того, что я успел сделать за недолгие 4,5 мес владения этой штукой.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Чиллер – дополнительное оборудование, которое обычно рекомендуют приобрести вместе с лазерным станком с ЧПУ. Так как в принципе станок будет работать и без подключения чиллера, у многих возникает вполне закономерный вопрос – зачем нужно это устройство и можно ли без него обойтись.

Мы предлагаем вам разобраться в том, как работает чиллер, и принять обоснованное решение о том, стоит ли его приобрести. Для большинства наших читателей нет необходимости подробно изучать устройство чиллера и углубляться в дебри физических расчетов, но при желании вы вполне сможете самостоятельно найти более подробную информацию по предложенным направлениям.

Немного истории

Лазерные станки с ЧПУ позволяют добиться высочайшей точности обработки самых разных материалов. Бесконтактные технологии резки в промышленных масштабах применяются с 70-х годов прошлого века, когда появились газовые лазерные установки, дающие мощный непрерывный поток энергии.

Настоящим прорывом стало создание бюджетных лазерных установок, которые работают на смеси углекислого газа, гелия и азота. Под воздействием электрического разряда смесь излучает световые волны определенной длины, а система зеркал направляет поток лазерного излучения на заготовку.

Станки с ЧПУ управляются электроникой, которая с ювелирной точностью двигает лазерную головку и переносит запрограммированный рисунок на обрабатываемое изделие, формирует контуры деталей, сваривает или вырезает. Эта технология настолько универсальна, что может применяться в промышленных масштабах или для любительских целей, основное отличие будет в мощности лазера.

Эта технология настолько универсальна, что может применяться в промышленных масштабах или для любительских целей, основное отличие будет в мощности лазера.

Лазерная горелка обеспечивает точечное повышение температуры обрабатываемой поверхности до таких величин, что материал буквально испаряется. Непосредственный контакт инструмента и материала отсутствует, силы резания не возникают, и главная проблема – это обеспечить отведение избытка тепловой энергии.

Немного теории: принцип работы чиллера

Название этого агрегата произошло от английского слова «chill», что можно перевести как «прохлада». Необходимость принудительного охлаждения лазерной горелки становится очевидна даже при поверхностном знакомстве с технологией лазерной обработки, вопрос состоит в том, как делать это быстро и по возможности без больших затрат.

Самый доступный способ отведения тепла – принудительная прокачка воды. Для этого лазерной горелке колба с газовой смесью помещена в охлаждающую рубашку, через которую постоянно цркулирует холодная вода. Входной штуцер располагается в максимальной близости к точке, из которой лазерный луч выходит, что позволяет предотвратить разрушение стеклянной колбы из-за перегрева. Выходной штуцер монтируется на противоположном конце лазерной трубки, и через него нагретая вода удаляется в емкость-теплообменник.

Вода, циркулирующая в контуре пассивной охладительной системы, должна «держать» температуру не выше, чем +25°С, в противном случае эффективность охлаждения резко снижается. Несмотря на то, что стеклянная колба может выдерживать краткосрочный перегрев, срок ее службы при работе в неблагоприятных условиях намного меньше.

Это инженерное решение кажется простым и несложным в реализации, однако на практике есть проблемы:

- чем более мощный лазер, тем больше потребуется объем воды;

- необходимо постоянно следить за температурой воды в накопительной емкости, при перегреве придется немедленно остановить станок и заменить воду.

Объем воды, необходимой для охлаждения горелки, зависит от мощности лазера и температуры в рабочем помещении, ориентировочно – от 2 до 5 литров в минуту. Для мощных станков может требоваться накопительный бак емкостью до 100 литров, соответственно, пространство, которое будет занимать оборудование, существенно увеличивается.

Если используются одновременно несколько открытых охладительных систем, существенно повышается влажность воздуха в цехах, и помимо проблем с вентилированием появляется потребность в осушении.

Обслуживать охладительные системы мощных станков достаточно трудоемко, к тому же необходимо следить за тем, чтобы вода была чистой. Если заменить ведро воды не составит проблем, то когда речь идет о десятках литров, сделать это намного сложнее.

Работы по смене охлаждающей жидкости можно проводить только при отключенном станке, поэтому любой долив требует остановки оборудования.

Именно поэтому появились дополнительные приспособления – чиллеры, принцип работы которых тот же, что и у обычных отопительных радиаторов. Перегретая жидкость поступает в трубки, с поверхности которых излучается тепло, а вентилятор отводит теплые воздушные потоки. Таким образом, охлаждение идет намного быстрее, и воды требуется меньше, но самое главное – появляется возможность автоматически контролировать температуру теплоносителя.

Немного физики: устройство чиллера

Если вы уже интересовались ценами на чиллеры, то наверняка заметили, что разница между моделями, работающими на воде и на фреоне достаточно существенна.

Вода – самый дешевый и доступный теплоноситель, но не самый эффективный. Применение антифриза дает лучшие результаты, однако это более дорогостоящее, и к тому же вредное для здоровья вещество.

Чиллеры на фреоне работаю по тому же принципу, что и бытовые холодильники. Их устройство сложнее, чем у водных, но и результативность выше.

Фреоновые установки обеспечивает оптимальное охлаждение мощных лазерных установок. Важное преимущество состоит в том, что температура охлаждаемого объекта может быть ниже, чем у окружающего воздуха, поэтому их можно использовать и в жару, когда пассивные водные установки по сути бесполезны.

Важное преимущество состоит в том, что температура охлаждаемого объекта может быть ниже, чем у окружающего воздуха, поэтому их можно использовать и в жару, когда пассивные водные установки по сути бесполезны.

Чиллеры, работающие на фреоне, могут с большой точностью поддерживать заданную температуру, и обычно их оснащают цифровыми термометрами и датчиками перегрева, которые автоматически сигнализируют о перегреве.

Немного практики: подключение чиллера

Подключение чиллера – несложная операция, которую можно выполнить самостоятельно, руководствуясь инструкцией производителя. В устройство заливается вода (лучше дистиллированная, так как это позволяет предотвратить загрязнение лазерной трубки). После этого входные и выходные отверстия охладительной системы станка через шланги присоединяются к соответствующим отверстиям чиллера.

Чаще всего производители предлагают подключать чиллер к системе электропитания станка, что обеспечивает его запуск, как только начнет работать лазерная трубка. Если устройство не оборудовано датчиком контроля температуры теплоносителя, оператор должен следить, чтобы она оставалась в пределах от +15 до +30°С.

Немного экономики: целесообразность использования чиллера

Как вы уже поняли, чиллер – устройство, без которого технологически можно обойтись, однако с точки зрения экономической эффективности затраты на его приобретение обычно вполне оправданы. Так как для предпринимателя важна, прежде всего, окупаемость оборудования, этот аспект стоит оценить особенно тщательно.

Причин можно назвать несколько, остановимся на наиболее важных:

- Лазерная трубка – сменный элемент, однако ее стоимость сопоставима с ценой чиллера;

- Если станок охлаждается неэффективно, то в работе приходится делать длительные технологические перерывы, что снижает производительность труда;

- Персонал, обслуживающий лазерные станки с ЧПУ, имеет высокую квалификацию, и отвлекать его на обслуживание охладительных систем нерационально;

- При «ручном» контроле температуры теплоносителя возрастает роль человеческого фактора, и возрастает вероятность небрежной эксплуатации дорогостоящего оборудования;

Аргументы «против» покупки чиллера также носят экономический характер. Стоит учесть, что этот агрегат достаточно энергоемкий, себестоимость лазерной обработки увеличивается за счет дополнительно потребляемой электроэнергии. Если станок используется периодически, в рабочих помещениях поддерживается температура около +20°С, нет проблем с площадями для размещения внешних теплообменников и их обслуживанием, то с охлаждением лазерной трубки может справиться штатная система.

Стоит учесть, что этот агрегат достаточно энергоемкий, себестоимость лазерной обработки увеличивается за счет дополнительно потребляемой электроэнергии. Если станок используется периодически, в рабочих помещениях поддерживается температура около +20°С, нет проблем с площадями для размещения внешних теплообменников и их обслуживанием, то с охлаждением лазерной трубки может справиться штатная система.

Для серьезных производств установить дорогостоящий мощный чиллер на фреоне выгодно, так как при этом сразу два станка смогут работать с максимальной производительностью, их лазерные трубки будут защищены от перегорания.

Таким образом, решение о целесообразности приобретения чиллера владелец лазерного станка должен принимать с учетом конкретной ситуации. Некоторые производители считают этот агрегат необходимым и включают чиллер в комплект поставки. Например, станки Qualitech 11G в базовой комплектации оборудованы охлаждающей системой CW-3000.

© 2005-2018 РЕКЛАБ

Лазерные граверы, фрезерные станки с ЧПУ, ударно-гравировальные ювелирные станки, 3д принтеры.

Все предложения на ресурсе не являются публичной офертой их стоимость, внешний вид, комплектация и пр.,

могут быть изменены. Все права защищены.

Коммерческий отдел:+7 (495) 669-68-49

Техническая поддержка: +7(495)923-20-62

Москва, ул.Уржумская д.4, территория завода “Бакра”,строение 6, этаж 3, с проходной позвонить для заказа пропуска.

ЧПУ на Ардуино | Сборка простого ЧПУ с CO2-лазером

Станок с ЧПУ на Ардуино с CO2-лазером

Система охлаждения для CO2-лазера (чиллер) своими руками

Итак, лазерный комплекс работает. Делаем простейшую систему охлаждения. Промышленное название – Чиллер.

Дорого и для бюджетного лазерного резака с ЧПУ не подходит.

Делаем чиллер своими руками. Для этого берем любую пластиковую емкость с крышкой объемом от 5 литров, устанавливаем в неё помпу для аквариума.

Я взял помпу для аквариума с производительностью 300 л / час. Также подойдет насос стеклоомывателя автомобиля (цена от 100 руб).

Также подойдет насос стеклоомывателя автомобиля (цена от 100 руб).

На выход помпы подсоединяем шланг. Второй конец шланга к патрубку на задней части лазерной трубки.

Ещё один шланг надеваем на патрубок на передней части лазерной трубы и выводим его в ёмкость.

Таким образом, система охлаждения замыкается через лазерную трубку.

Закрываем крышку емкости, чтобы пыль не попадаласистему охлаждения CO2-лазера.

Тестирование CO2-лазера с самодельным чиллером

Заливаем воду так, чтобы она закрыла помпу.

Включаем помпу. Если имеются протечки – устраняем.

Далее, дожидаемся пока не убегут все пузырьки из системы охлаждения. Для удаления воздуха из системы охлаждения CO2-лазера можно аккуратно покрутить лазерную трубку.

На всякий случай проверяем наличие препятствия (дощечки) перед трубкой, чтобы включенным лазером не попортить стены в помещении.

Теперь подключаем БП лазера к сети. Убеждаемся, что вентилятор блока питания заработал и загорелся красный светодиод. Наконец можно нажать на кнопку Test. Наслаждаемся полноценной работой лазерного комплекса. Можно подвигать дощечку и посмотреть, как луч лазера оставляет дорожку.

Включение CO2-лазера при отрицательной температуре

С водяной системой охлаждения CO2-лазер можно включать только при положительных температурах.

CO2-лазер можно запускать и при отрицательной температуре.

Читать

фреоновый чиллер из кондиционера / Sandbox / Habr

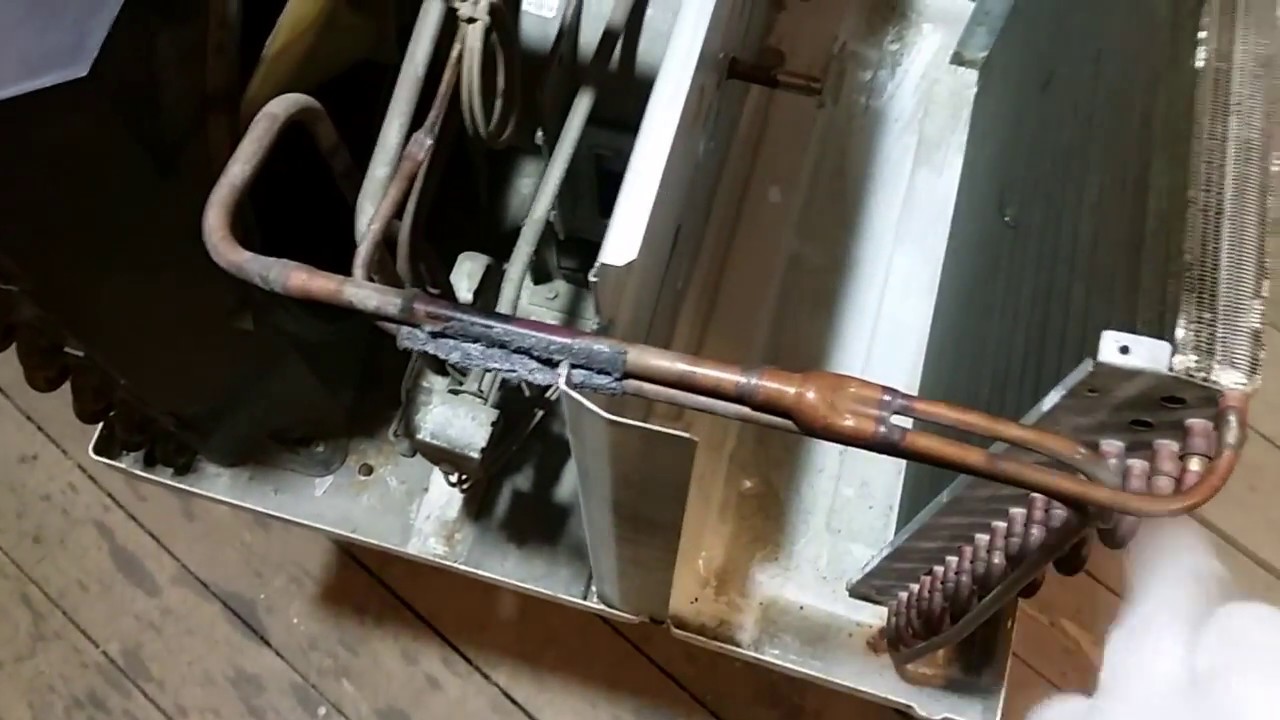

Идея переделки системы охлаждения лазерного станка витала в голове уже давно, но, как водится, руки за головой не поспевают. Первоначально работу по охлаждению «трубы» (лазерного излучателя) выполнял простенький китайский чиллер, точь-в-точь как на картинке.

Устроен он банально и просто: жидкость проходит через радиатор из алюминиевой трубки, который, в свою очередь, продувается вентилятором. Само собой, ни о какой стабильности температуры или о запасе мощности не может быть и речи. Летом в пару к нему был куплен обычный оконный кондиционер, который просто охлаждал воздух, подаваемый в чиллер. Решение было временное, но, как известно, нет ничего более постоянного, чем что-то временное.

Летом в пару к нему был куплен обычный оконный кондиционер, который просто охлаждал воздух, подаваемый в чиллер. Решение было временное, но, как известно, нет ничего более постоянного, чем что-то временное.

Последней каплей послужил апгрейд станка на более мощную «трубу», которой требовалось уже более серьезное охлаждение. Первоначально выбор пал на китайский фреоновый чиллер, но сроки доставки и стоимость оказались выше ожидаемых, поэтому было решено модифицировать то, что есть. Требования к системе предъявлялись следующие:

• Стабильное поддержание температуры в диапазоне +8 … +14 С

• Автономность

• Возможность работы в режиме 24\7

• Меньший по сравнению с текущей системой расход электроэнергии

Самое простое, что можно было придумать – это погрузить холодную часть кондиционера в жидкость, непосредственно охлаждающую «трубу», что, в конечном счете, и было сделано.

Разобрали оба устройства, да так лихо, что забыли это сфотографировать. Из кондиционера был удален внешний корпус, крыльчатка вентилятора, продувающего холодную часть, утеплитель и пара жестяных стенок. Из чиллера достали всю электрику и расширительный бачок.

Резервуар под холодную часть решено было сделать из ПВХ 6мм толщиной, так как пластик был в избытке, он прекрасно режется как фрезером, так и простым ножом. И его легко клеить. Кроме того, не хотелось разбирать фреоновую часть кондиционера — пришлось бы заново опрессовывать трубки, заправлять и т.д. Резервуар клеили почти по месту, получилась прямоугольная коробка 360х300х90мм, которую соединили с расширительным бачком при помощи двух штуцеров, посаженных на герметик, и шланга.

(извиняюсь за качество фото — под руками был только старенький iPhone)

Приклеили верхнюю крышку резервуара с болтом в качестве заглушки газоотводного отверстия (на фото отсутствует)

Подключили помпу, индикаторы работы и аварийную сигнализацию от старого чиллера, заправили систему (в качестве хладагента использовали тосол), включили кондиционер в режим «холодим до победного». Довольно скоро градусник показал +5 градусов.

Довольно скоро градусник показал +5 градусов.

Еще через некоторое время температура опустилась до -2 и продолжала падать. На этом тесты решено было прекратить и поработать уже над визуальной составляющей устройства. Из куска тонкого пластика изготовили лицевую панель и верхнюю крышку, воздухозаборное отверстие закрыли сеточкой, сделали тепловую изоляцию трубок.

Russian interface

Затем настал черед передней стенки (с воздухозаборником, закрытым сеточкой и окошком) и тепловой изоляции обоих сосудов.

Терморезистор кондиционера был не изящно приклеен на один из шлангов при помощи синей изоленты.

Что получили в итоге:

Плюсы

+ температура не поднимается выше +14 градусов, не опускается ниже точки росы

+ кондиционер работает в режиме автоподдержания температуры и холодит примерно 5 мин, следующее включение наступает только через час-полтора (заявленная мощность кондиционера 2500 Вт)

+ дешево (примерные цены чуть ниже)

Минусы

– общая топорность решения

– колхозный внешний вид

– термосенсор от кондиционера правильнее было бы разместить внутри расширительного бачка, немного модифицировать схему, откалибровав ее, скажем, на +12 градусов. К сожалению, я откровенно слаб в электронике и слабо представляю себе как это сделать.

Чиллер успешно работает уже второй месяц, не течет, холодит, держит температуру. Словом, делает то, что должен делать.

Материалы и цены:

• оконный кондиционер — достался нам за 2000р

• пульт для кондиционера универсальный — примерно 300р

• тосол (30л) — 1500р

• помпа — 600р

• градусник, провода, реле, датчики — 500р

• пластик, клей, штуцеры, стяжки, синяя изолента — 1000р

Итого примерно 6000р. Согласитесь, приятная сумма, особенно для холодильника такой мощности.

Делаем чиллер для лазерного станка из пивного охладителя своими руками — Шоуреквизит

Приветствую! Сегодня поделюсь своим опытом переделки б/у пивного охладителя под чиллер для лазерного станка. Не буду углубляться в вопросы важности соблюдения температурного режима при эксплуатации лазерной трубки, т.к. на эту тему существует достаточно информации на профильных сайтах и форумах. Сразу к делу.

Не буду углубляться в вопросы важности соблюдения температурного режима при эксплуатации лазерной трубки, т.к. на эту тему существует достаточно информации на профильных сайтах и форумах. Сразу к делу.

Мне довелось купить на авито пивной охладитель марки Кентавр, модель Тор стоимостью 4500р. Фото его состояния на момент покупки:

После разборки и чистки:

Чтобы приспособить пивной охладитель к использованию совместно со станком для лазерной резки, требуется терморегулятор. Я использовал w3002, заказал на Aliexpress, стоимость около 250-300р.

В принципе можно подключить пивной охладитель непосредственно к терморегулятору, но, хоть потребляемая мощность охладителя и небольшая, но я что-то опасаюсь питать его напрямую, поэтому я собрал схему с использованием контактора, которым управляет терморегулятор. Схема ниже:

Т.е. согласно установленным параметрам терморегулятор подает сигнал на управляющие входы контактора, а уже контактор питает пивной охладитель. Фото собранного устройства ниже:

В настройках терморегулятора w3002 есть 4 параметра.

- P0 — первая граница диапазона

- P1 — вторая граница диапазона

Если P0 меньше, чем P1, то нагрузка будет включена на время повышения температуры от P0-P1 (нужно, например, в случае обогрева теплицы). Если P0 больше, чем P1, то нагрузка будет включена на время понижения температуры от P0 до P1 (нужно, например, для контроля температуры охлаждающей жидкости). - P2 — значение коррекции показаний датчика в диапазоне от -10 до +10 градусов. Т.е. если датчик показывает значения отличные от показаний эталонного термометра, этой настройкой можно подкорректировать.

- P3 — время задержки включения нагрузки в минутах, максимум 10 минут. Например для защиты компрессора охладителя от частых включений/выключений при установке узкого диапазона температур и частых срабатываний реле.

Одновременное нажатие и удержание стрелок вверх и вниз приводит к сбросу до заводских настроек

Диапазон работы от -50 до +110 градусов

Тестирование цифрового регулятора температуры

youtube.com/embed/8ktLJ7scLkk?” frameborder=”0″ allowfullscreen=”” allow=”autoplay; encrypted-media; picture-in-picture”/>

На этом вопрос с автоматикой закрыт.

Далее — подключение системы охлаждения станка к пивному охладителю.

Тут, на мой взгляд, возможны 3 варианта.

- Убрать помпу-мешалку и внутренний контур охлаждения напитков пивного охладителя, вместо всего этого положить в ванну охладителя помпу от станка, чтобы она забирала охлажденную жидкость и сливала обратно в ванну.

- Убрать контур охлаждения напитков, но оставить помпу-мешалку. Т.е. использовать помпу-мешалку охладителя вместо штатной помпы станка, т.к. помпа-мешалка гораздо мощнее штатной, по крайней мере у меня так. Обратку со станка сливаем обратно в ванну охладителя.

- Оставить контур охлаждения напитков, замкнув его с системой охлаждения станка. В этом случае получаем герметичную систему. Для циркуляции охлаждающей жидкости можно использовать как помпу-мешалку, так и штатную помпу.

Я использую второй вариант, только питание на помпу даю не через терморегулятор, а сразу при включении станка, вместе с обдувом и вытяжкой.

Так выглядит цифровой регулятор температуры на пивном охладителе:

Пробный запуск прошел успешно, за полтора часа работы станка компрессор охладителя включался дважды на несколько минут при достижении водой температуры в 20 градусов и отключался при 17 градусах.

На этом все, если возникли вопросы — пишите в комментариях.

как подключить чиллер для лазера? Производители чиллеров для охлаждения трубки, описание системы охлаждения

Чиллеры для лазерного станка — достаточно важный аксессуар. Владельцам такой техники необходимо знать, как подключить чиллер для лазера. Необходимо также ознакомиться с описанием системы охлаждения и с основными производителями чиллеров для охлаждения трубки.

Владельцам такой техники необходимо знать, как подключить чиллер для лазера. Необходимо также ознакомиться с описанием системы охлаждения и с основными производителями чиллеров для охлаждения трубки.

Что это такое?

Лазерная аппаратура может применяться в промышленности очень эффективно и работать с высокой точностью. Бесконтактная обработка различных деталей и поверхностей сопровождается повышением их температуры. Однако при этом побочным эффектом неизбежно оказывается разогрев самого рабочего аппарата. Особенно это характерно для лазера с газовым рабочим телом. Насколько бы надёжными ни были сами аппараты, они нуждаются в отводе тепла.

В противном случае ресурс устройства заметно снижается, падает его точность и производительность. Поэтому во всех сколько-нибудь серьёзных аппаратах и используется чиллер для лазерного станка — так называют продвинутую систему охлаждения трубки. Технически и без чиллера всё реализовано не так уж сложно. Трубка имеет специальную охладительную рубашку. Через неё непрерывно качается жидкость — чаще всего вода. Поступление жидкости происходит с помощью припаиваемых на концы штуцеров.

Давление создаётся при помощи насоса. Его привод потребляет электричество. Насос относится к погружному типу. Его помещают на дно ёмкости. Патрубок, отвечающий за нагнетание, сообщается с патрубком охладителя при помощи специального гибкого шланга.

Ёмкость с водой выступает своего рода теплообменником. Но именно поэтому в системе возникает слабое место. Запасная жидкость в охладителе должна быть прогрета максимум до 25 градусов. Учитывая то, что минутный оборот воды обязан составлять 2-5 л за 60 секунд, очевидно, что ёмкость бака равна 60-100 л.

Однако чиллер позволяет обойти подобное ограничение и существенно уменьшить необходимое количество воды. Оно в ряде случаев понижается до 9-10 л. Помимо уменьшения размеров ёмкости, это позволяет добиться высокой интенсивности производственного процесса. Даже при долгой эксплуатации подобное устройство не будет перегреваться.

Однако чиллер стоит дорого и потребляет много энергии: как следствие, использование его оправданно только на крупном производстве либо при очень существенных ограничениях на используемую площадь.

Популярные производители

Чиллеры могут быть предназначены как для газоразрядных, так и для жидкостных, и для твёрдотельных лазеров. Во многих источниках заявляют, что охлаждать лазерные станки можно только с помощью систем марки S&A. При этом утверждается, что иные бренды или никому не известны, или недостаточно качественны. В реальности чиллеры поставляются самыми разными фирмами — и продукция различных компаний достаточно однородна. Мало того, эксперты приходят к выводу, что каких-либо существенных различий просто нет.

Условия их использования и обычные сроки эксплуатации более или менее идентичны.

Главной составной частью многих чиллеров является компрессор на фреоне.

Самые экологичные типы фреона дороже. Другие выгоднее и эффективнее при отводе тепла. Однако назвать их производство экологичным нельзя. При грамотном использовании компрессор проработает от 10 до 15 лет. Контроллеры также везде более или менее одинаковы, поставляются с 2-3 предприятий как под собственными брендами, так и под другими шильдиками.

Стоит учесть, что разные чиллеры могут использоваться для отвода тепла:

-

от газовых трубок;

-

станков лазерной сварки;

-

волоконных лазеров.

Значительное место на рынке играют компании Carrier, Daikin, Trane, York. Эти американские производители стали востребованы ещё в 1980-е годы как минимум. Их продукция неплоха, но за неё придётся переплатить 20-30%. Среди европейских марок заслуживают внимания:

-

Clivet;

-

Ciat;

-

Bluebox;

-

Airwell;

-

Wesper;

-

Sabina.

Их изделия также стабильно представлены на отечественном рынке. Но поскольку они завозятся из-за рубежа, стоимость довольно высока. В России действуют фирмы:

Но поскольку они завозятся из-за рубежа, стоимость довольно высока. В России действуют фирмы:

Схема подключения

Корректное функционирование лазерных чиллеров возможно лишь в том случае, если их удастся правильно подключить.

Начинают с залива воды через особое заливное отверстие. Проще всего отслеживать этот показатель с помощью специальной шкалы. Для подключения чиллера в холодных условиях или в неотапливаемых помещениях надо использовать антикоррозийные антифризы, а не простую воду.

При подсоединении шлангов необходимо следить за направлением жидкости, чтобы всё работало правильно.

Некоторые модели оснащены датчиками протока. Они гарантируют защиту лазерных трубок от осушения. Процедура подсоединения такова:

-

включают сетевой шнур в станок;

-

дополняют разъём подключения заглушкой, которая замкнёт контакты;

-

проверяют наличие жидкости;

-

включают устройство;

-

дожидаются, пока пузыри уйдут через некоторое время;

-

проверяют места подключения шлангов;

-

доливают бак до необходимого уровня.

ТОП-15 ошибок на лазерном станке – видео и статья

Содержание

- Несоблюдение техники безопасности

- Неправильная юстировка

- Отсутствие компрессора

- Работа без системы охлаждения

- Настройка силы тока лазерной трубки

- Настройка фокусного расстояния

- Перетянутые или недотянутые ремни

- Плохо закреплённая линза

- Неправильно подготовленный файл для резки

- Работа без оптимизации реза

- Неправильные параметры резки

- Работа в чистовую

- Отсутствие ухода за станком

- Неправильная парковочная позиция

- Станок не включается

В этой статье мы представим вам ТОП-15 ошибок при работе на лазерных станках, начиная от самых серьёзных и очевидных до глупых и нелепых..jpg) Они могут съесть у вас немало времени, нервов и денег.

Они могут съесть у вас немало времени, нервов и денег.

Давайте начнём с самого очевидного – несоблюдение техники безопасности.

Несоблюдение техники безопасности

Если у вас есть лишние пальцы, глаза или деньги, то вы, конечно, можете пролистать этот пункт и перейти сразу к следующему. Но если нет, давайте поговорим.

Травмы, ожоги, причём как кожи, так и глаз, и лёгких, вывод из строя станка, комплектующих и пожар — это всё может случиться при несоблюдении техники безопасности.

Основное, на что стоит обратить внимание – заземление, вытяжка, стабилизатор и работа с правильными материалами. Например, нельзя резать ПВХ. На этом станке кто-то однажды попробовал это сделать.

Давайте посмотрим. Мы возьмём одну ламель. Вот так она выглядит.

Она вся покрыта ржавчиной, и это меньшая из бед, потому что вы можете получить ожог лёгких от работы с ПВХ.

Самое главное – никогда не оставляйте станок в работе без присмотра. 95 % пожаров происходит именно по этой причине. И в первые минуты пожар ещё можно успеть потушить.

Всегда надо помнить про траекторию движения луча и желательно не попадать под него, потому что это может быть больно. И вообще лучше всегда работать с закрытой крышкой.

Неправильная юстировка

Юстировка – это настройка положения зеркал для корректной передачи лазерного луча от излучателя до материала.

Лазерный станок, как гитара, если не настроишь, нормально играть будет невозможно.

Неправильно настроенная юстировка ведёт за собой искажения в макете, понижение мощности, прорезающей способности, раздвоения луча, толстый или чёрный рез.

Как только появились проблемы с резкой, сразу нужно проверить юстировку. Чаще всего дело именно в ней.

А ещё проблемы бывают при отсутствии компрессора.

Отсутствие компрессора

Компрессор охлаждает линзу и выдувает продукты горения из зоны резки.

Чем мощнее подача воздуха, тем чище рез и тем он быстрее и качественнее. Без компрессора продукты горения остаются на линзе, лазерный луч их разогревает. Таким образом, линза быстрее выходит из строя, она перегревается и лопается. А разве вам это нужно?

Без компрессора продукты горения остаются на линзе, лазерный луч их разогревает. Таким образом, линза быстрее выходит из строя, она перегревается и лопается. А разве вам это нужно?

Работа без системы охлаждения

Работать совсем без системы охлаждения невозможно. Мы думаем, что все это прекрасно понимают. При перегреве трубки появляются микротрещины, она теряет в мощности и преждевременно выходит из строя.

Если вам нравится мастерить что-то своими руками, вы, конечно, можете придумывать пивные охладители, кулеры от девятки, вентиляторы и прочие хендмейд разработки.

Но нужно тщательно следить, чтобы в самодельный охладитель не попадал даже самый мелкий мусор, потому что он оседает на трубке и тоже негативно влияет на срок её службы. Если вы хотите работать без заморочек, то гораздо проще купить уже готовый чиллер. Например, CW-5000 и забыть о такой проблеме, как охлаждение.

Чиллер имеет замкнутый контур, и вода не контактирует с внешней средой. Главное, остаётся только раз в полгода менять воду и поглядывать на табло во время работы.

И самое главное – не забывайте включать систему охлаждения перед работой.

Настройка силы тока лазерной трубки

Если сила тока слишком высокая, то электроды лазерной трубки перегреваются, просаживается мощность. И месяца через три трубка выходит из строя. А если сила тока будет слишком слабой, то вы просто не используете ресурс мощности, заложенный в трубке.

Обязательно настраивайте силу тока в соответствие с заводскими рекомендациями.

Настройка фокусного расстояния

Неправильная настройка фокусного расстояния даёт потерю мощности, косой торец или нечёткий рисунок. Осуществляется настройка засчёт поднятия и опускания сопла.

Есть фокусные пластинки, которые идет в комплекте со станком, но они не всегда корректны, потому что, во-первых, истинное фокусное расстояние не всегда точно соответствует тому, что выставили на заводе. А, во-вторых, фокусное расстояние нужно настраивать в зависимости от задачи.

То есть, одно дело гравировка материала, а совсем другое – резка толстых материалов.

Перетянутые или недотянутые ремни

На самом деле, ремни всегда лучше слегка недотянуть, чем перетянуть. Слишком сильное перетяжение ремней чревато повышенным износом, дрожанием реза на поворотах, скрипом и в особо сложных случаях даже пропуском шагов.

Сильно недотянутые ремни дают нарушение геометрии изделий и нарушение качества гравировки.

По идее ремни не должны сильно болтаться, но вы должны без особых усилий мочь передвинуть рабочую голову руками. Если это даётся с большим трудом, просто немного ослабьте ремни.

Плохо закреплённая линза

Иногда случается так, что человек достаёт линзу, протирает её, вставляет обратно и толком не закрепляет её. Тогда рабочая голова движется, линзу потряхивает и получается неровный рез.

Неправильно подготовленный файл для резки

Это отдельная большая тема, но давайте пройдёмся по основным моментам. Лишние, наложенные друг на друга линии – это то, от чего нужно избавляться, потому что станок при работе будет дважды проходить по одному и тому же месту.

Разбитые на сотни маленьких отрезков файлы – такое случается при кривом экспортировании, например, из инженерных программ. К примеру, AutoCAD. Файл будет отображаться некорректно и вместо плавных линий вы будете получать просто ломаные отрезки.

И, конечно, не забывайте, что масштаб должен быть 1/1.

Работа без оптимизации реза

Оптимизация приоритетов резки задаёт, какие линии и, с какой последовательностью станок будет резать. К примеру, если вам нужно вырезать узор внутри круга, то сначала вы вырезаете сам узор, а потом уже круг. Если вы сделаете наоборот, получится так, что ваш узор может не совпасть с макетом.

Также, порой некоторые задачи выполняются часами, хотя при должной оптимизации этот процесс можно сократить в разы.

Неправильные параметры резки

Это мощность, скорость, ускорение и длина шага при гравировке. Неправильно подобранные параметры чреваты недорезкой или пережогом материала. Например, люди часто пренебрегают минимальной угловой мощностью.

Неправильно подобранные параметры чреваты недорезкой или пережогом материала. Например, люди часто пренебрегают минимальной угловой мощностью.

Если задать определенную скорость на резку, станок движется с непостоянной скоростью, у него есть ускорение и замедление, например, на углах и в местах поворотов. Если станок будет работать с одинаковой мощностью, он будет пережигать материал в местах соединения движения.

Чтобы этого не происходило нужно задавать минимальную мощность, и она будет изменяться пропорционально скорости.

Работа в чистовую

У вас всегда должен быть образец качества. Нужно закладывать материалы на опытный образец. И материалы под брак – 10-15 % от общего числа. Могут быть, например, проблемные места, типа сучков у фанеры, или сыграет просто человеческий фактор, например, вы случайно сдвинете материал и всё – образец испорчен.

Отсутствие ухода за станком

Казалось бы, банальная вещь, но многие этим пренебрегают – это уход за станком. Пыль и грязь, как мы все знаем, электропроводные, и если где-то происходит небольшой пробой контакта, то по этой пыли и грязи электричество уходит, куда – неизвестно.

Может пройти по всей трубке, попасть в корпус или ещё куда-то. 30 тысяч вольт при силе тока в 20-30 миллиампер для человека не сильно страшно, но тряхонёт – неприятно, но не смертельно.

Однако, даже при такой маленькой силе тока эти 30 тысяч вольт попадают по корпусу на электронные компоненты вашего станка, и они могут вывести их из строя. Электроника станка, как и любая друга, не любит пыль, которая может привести к короткому замыканию или перегреву оборудования.

Так что, протирая пыль с гравера и лазерной трубки, вы продлеваете им жизнь.

И не забывайте протирать ламели от смол и других продуктов горения, потому что в противном случае вы столкнётесь не только с гарью на обратной стороне материалов, но может также произойти возгорание.

Неправильная парковочная позиция

Часто люди, не читая инструкции и не до конца понимая, как работают программы, нажимают все галочки подряд и получают непредсказуемые результаты.

У лазерного гравера есть такая функция, как Docking point или парковочная позиция. В неё станок уходит после окончания обработки макета. Это может быть удобно, например, для смены материала после текущей работы.

Если эту точку задать вне координат рабочего стола, то по завершению макета олова попытается прийти туда игнорируя концевые датчики и размеры стола.

То есть, она просто будет долбиться о край, пока вы что-нибудь не предпримете или, пока она не сломается. Помните, что Docking point привязывается к макету. Если макет подгружен с ним в станок, то когда вы вернётесь к нему, он будет вести себя всё так же.

Вам нужно удалить все старые макеты, созданные с неправильной парковочной позиции.

Станок не включается

Самая распространённая неисправность – это следствие невнимательности оператора станка. Не подключенное питание, открытая крышка, не повёрнутый ключ, отключенный usb-провод и другие, казалось бы, очевидные моменты ставят в тупик.

Будьте внимательны и осторожны при работе со станками, читайте инструкции и соблюдайте рекомендации.

Если вы хотите, чтобы мы осветили одну из 15 ошибок поподробнее, напишите об этом в комментариях. Надеемся, что наша статья была для вас полезной.

Оптоволоконный лазерный станок для резки металла LF3015CN/3000 IPG G.Weike (Китай)

Современный станок лазерной резки с оптоволоконным лазерным излучателем и электронной системой управления ЧПУ. Широко используется в различных отраслях промышленности – авиации, судостроении, автомобилестроении, приборостроении, раскрое металла, рекламе и пр.

Эффективно применяется для резки различных металлов, таких как нержавеющая, углеродистая, легированная, кремнистая сталь, алюминиевые листы, латунь, медь, оцинкованные пластины и т.д.

Портал 3-го поколения изготовлен с применением авиационных технологий в сфере металлообработки и сформирован прессованием 4300 тонн. Благодаря таким преимуществам авиационного алюминия, как хорошая твердость, легкий вес, устойчивость к коррозии и окислительным процессам, низкая плотность, скорость обработки значительно возрастает.

Все электрические компоненты от производителя SCHNEIDER ELECTRONIC интегрированны в стойку управления ЧПУ. Из предустановленного П.О. происходит управление лазерным комплексом, а также калибровка необходимых узлов перед запуском в работу оборудования.

Программное обеспечение CypCut имеет простое управление, ориентированное на пользователя. Реализованы функции, существенно упрощающие и оптимизирующие процесс раскроя. Это такие функции как:

- пауза,

- обратный ход по контуру,

- быстрый переход к любой врезке,

- быстрое изменение точки врезки,

- начало резки с любого места контура,

- оптимальный выбор начала резки контура,

- расчёт динамических параметров перемещений,

- контроль соответствия обрабатываемой детали исходному чертежу,

- быстрая загрузка готовых чертежей и программ и пр.

Режимы прожига, гравировки и резки настраиваются оператором по отдельности до начала резки. Оператору не придется останавливать процесс обработки материала, чтобы перенастроить станок и ввести новые установки, т.к. переключение между режимами происходит автоматически, что увеличивает производительность раскройного комплекса.

Для получения качественных острых и прямых углов мощность лазерного излучения автоматически регулируется в зависимости от скорости передвижения оптической головки. При нулевой скорости движения оптической головки (в момент остановки на углу) выходная мощность излучения равняется минимальной мощности, заданной в настройках, что предотвращает выгорание углов.

Для указанных в библиотеке материалов ПО CypCut производит автоматический расчет времени обработки деталей, полезного использования материала, количества деталей; стоимости одного часа резки, одного метра реза, одной пробивки. Полученные данные существенно упрощают расчет стоимости отдельных деталей и сборок, например, при резке сторонних заказов и расчете себестоимости продукции и отходов.

Функция перемещения прыжками в процессе резки, функция обратной резки, позволяющая вернуться к не прорезанному участку в случае нарушения условий процесса, линейная /круговая интерполяция и функция компенсации ширины реза, функция автоматического или ручного комбинирования.

Во встроенной библиотеке материалов хранятся рекомендуемые настройки станка под определенный материал. Есть функция создания новых материалов. При выборе материала из библиотеки происходит автоматическая загрузка параметров в модули станка. Таким образом, вы избавляетесь от необходимости рутинного ввода различных значений и экономите своё время, повышая производительность.

Функция дистанционной диагностики неисправностей систем станка позволяет свести к минимуму время простоя станка и исключить выездные расходы в случае решения сервисных вопросов, связанных с неправильной настройкой оборудования.

Следует выделить ряд преимуществ П.О:

- Управление и настройка необходимых узлов лазерного комплекса;

- Отдельные параметры режимов раскроя и врезки;

- Автоматическая оптимизация задания раскроя;

- Улучшенная функция перфорации – FLYCUT;

- Оптимальное расположение деталей – NESTING;

- Функция охлаждения контура реза – LEAD POS;

- Функция микро-перемычек – MICRO JOINT;

- Функция обработки сложных контуров – PULSECUT;

- Функция вырезки контуров, лежащих на одной прямой – LINESECUT;

- Управление параметрами лазерного источника;

- Защита режущей головы;

- Дистанционная диагностика;

- Дружелюбный интерфейс.

Автоматическая оптимизация задания раскроя включает в себя ряд автоматических функций П.О:

Технология FLYCUT

Данная технология оптимизирует обработку тонких металлов. Система осуществляет раскрой не отдельными объектами, а распознает все контуры, лежащие на одной прямой и после режущая голова в высоком темпе проходит весь лист по определённой прямой. Данная функция значительно экономит время обработки при перфорации листа.

Технология NESTING

Позволяет разместить, максимально необходимое количество деталей на обрабатываемом листе, также учитывается параметр минимизации отходов. Таким образом, экономится время на подготовке задания. Также опция высчитывает время обработки данного задания. Это позволяет точно высчитать себестоимость готового изделия.

Технология LEAD POS

Обеспечивает расстановку охлаждающих точек по контуру детали для предотвращения перегрева обрабатываемой поверхности и облоя в зоне реза. Данная функция актуальна для раскроя металла на низких скоростях, углах и мелких элементах.

Технология MICRO JOINT

Автоматическое размещение перемычек по контуру раскроя. Благодаря данной опции готовое изделие не выпадает после раскроя, а также предотвращает разворот детали перпендикулярно заготовке. Актуально для изготовления декоративных деталей из нержавеющей стали, где царапины недопустимы.

Технология PULSECUT

Технология PulSeCut предназначена для высококачественной обработки сложных контуров. Функция позволяет обрабатывать определённые участки контуров (углы, близко расположенные участки) в импульсном режиме. Переключение между PulSeCut и обычным режимом осуществляется автоматически в соответствии с настройками. PulSeCut позволяет установке переключаться между непрерывным и импульсными режимами резки даже в пределах одного контура.

Технология LINESECUT

LineSeCut осуществляет вырезку не каждой детали по отдельности, а всех контуров, лежащих на одной прямой, что существенно сокращает время обработки тонколистовых металлов. Оптическая головка в высоком темпе построчно проходит весь лист, производя вырезку контуров на соответствующем отрезке. Экономия времени особенно заметна при резке перфорированных решеток.

Также доступны функции компенсации толщины лазерного луча, для достижения абсолютно точных размеров изготавливаемой продукции. Возможность выставлять точки вреза вне контура обработки заготовки под произвольным углом и на разных расстояниях, как в автоматическом так и в ручном режимах.

Управление координатной системой обеспечивается как со стойки ЧПУ, так и с помощью беспроводного пульта, что значительно облегчает позиционирование режущей головы по отношению к заготовке, а также упрощает работу оператора станка.

Функция определения положения листа

Эта функция позволяет автоматически определять позиционные выступы и угол поворота заготовки на столе станка и скорректировать программу резки, если это потребуется. Если материал расположен на паллете не ровно, то кромки материала будут определены с помощью детектора и материал будет программно повёрнут в необходимые координаты.

Новое поколение модулей безопасного следования

Режущая головка сохраняет постоянное расстояние с заготовкой в процессе резания, это снижает риск столкновений. Станок перестанет резать при малейшем столкновении с препятствием. Это снижает уровень аварийности и улучшает производительность резания.

Система автоматического отслеживания зазора

Система автоматически отслеживает зазор между лазерной головой и листом металла, предотвращает пропуски при раскрое тонких металлов. Позволяет раскраивать даже «горбыль».

Интеллектуальная система сигнализации

Сигналы со всех узлов, имеющих обратную связь, поступают на интерфейс через центр управления, когда оборудование работает с ошибкой, и по коду ошибки можно определить неисправность.

Внутренний водоохладитель CW 3000 для лазерного резака по дереву DIY Простота обслуживания Простота использования Поставщики, производители, заводы

Охладитель воды для помещений CW-3000 подходит для охлаждения станков для лазерной резки дерева своими руками из-за простоты обслуживания, простоты использования и компактной конструкции. Он стал стандартным аксессуаром для многих пользователей лазерных резаков по дереву своими руками.

Что касается циркулирующей воды внутреннего водоохладителя CW-3000, рекомендуется использовать чистую дистиллированную или очищенную воду, так как эти два типа воды могут избежать потенциального засорения водного пути, что помогает продлить срок службы воды. сам чиллер.

Пользователи могут быть уверены, что при использовании внутреннего водоохладителя CW-3000 гарантия на этот чиллер составляет 2 года.

Характеристики

1. Излучающая способность: 50 Вт / ° C;

2. Небольшой охладитель воды термолиза, энергосбережение, длительный срок службы и простота в эксплуатации;

3. С завершенным потоком воды и функциями аварийной сигнализации по высокой температуре;4. Множественные характеристики мощности; Сертификаты CE, RoHS и REACH.

Спецификация CW-3000: применяется для охлаждения трубки CO2-лазераCW-3000: применяется для охлаждения шпинделей с ЧПУ или сварочного оборудования;

Примечание: рабочий ток может отличаться в разных рабочих условиях; Приведенная выше информация предназначена только для справки. Пожалуйста, в зависимости от фактического поставленного продукта.

ВНЕДРЕНИЕ ПРОДУКТАСамостоятельное производство листового металла и теплообменников.Быстрое охлаждение.

Применяет волоконный лазер IPG для сварки и резки листового металла.

Легкость перемещения и заполнения водой.

Прочная ручка позволяет легко перемещать чиллеры.

Входной и выходной соединители оборудованы. Множественная сигнализация.

Лазер перестанет работать, как только он получит сигнал тревоги от водоохладителя в целях защиты.

Установлен высокоскоростной вентилятор известной марки.

С гарантией качества и низким уровнем отказов.

Легкий слив воды

Рекомендуется заменять охлаждающую воду (дистиллированную или очищенную в качестве охлаждающей воды) каждые 3 месяца.

Схема подключения водоохладителя к лазерной установке

Выход воды из резервуара для воды соединяется с входным отверстием для воды лазерной машины, а входное отверстие резервуара для воды соединяется с выходным отверстием для воды лазерной машины.Авиационный разъем бака для воды подключается к авиационному разъему лазерного станка.

ПОРТЫ СИГНАЛИЗАЦИИ ПОТОКА И ВЫХОДНЫЕ ОТВЕРСТИЯ

Чтобы гарантировать, что оборудование не будет повреждено при неконтролируемой циркуляции охлаждающей воды, водоохладители серии CW-3000 оснащены защитой от аварийной сигнализации низкого расхода.

(1) Порты вывода аварийного сигнала расхода an d Схема подключения

(2) ОПИСАНИЕ СИГНАЛИЗАЦИИ

Причины срабатывания сигнализации циркуляции охлаждающей воды и таблица рабочих условий

Примечание: Сигнализация расхода подключается к нормально разомкнутому реле и нормально замкнутым контактам реле, для чего требуется рабочий ток менее 5 А, рабочее напряжение менее 300 В.ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

1. Чтобы обеспечить хороший отвод тепла, откройте крышку, чтобы очистить от грязи после длительного использования чиллера.

2. Пользователи в холодной зоне должны использовать некоррозионную антифриз.

Способ обмена воды в резервуаре для воды и частота обмена

Метод замены воды в резервуаре для воды

Слейте сточную воду из резервуара для воды через сливное отверстие и залейте чистую воду в резервуар через заливное отверстие.

Частота обмена

Оборотную воду следует менять каждые 3 месяца. Качество циркулирующей воды напрямую влияет на срок службы лазерной трубки. Рекомендуется использовать очищенную или чистую дистиллированную воду.

Ide ntify Teyu (S&A Teyu) Аутентичный чиллер

Все чиллеры S&A Teyu сертифицированы патентом на дизайн.Подделка не допускается.

Узнавайте логотип S&A Teyu при покупке чиллеров S&A Teyu.

Компоненты имеют логотип бренда S&A Teyu. Это важная идентификация, позволяющая отличить фальшивую машину.

Более 3000 производителей выбирают Teyu (S&A Teyu)

Причины гарантии качества чиллера Teyu (S&A Teyu)

Компрессор в чиллере Teyu: используют компрессоры от Toshiba, Hitachi, Panasonic и LG и т. Д. Известных брендов совместных предприятий.

Независимое производство испарителя: использует стандартный испаритель, изготовленный литьем под давлением, чтобы минимизировать риски утечки воды и хладагента и улучшить качество.

Независимое производство конденсатора: Конденсатор является центральным узлом промышленного чиллера. Компания Teyu инвестировала миллионы в производство конденсаторов, чтобы строго контролировать производственный процесс ребер, гибки труб, сварки и т. Д. Для обеспечения качества.Производственные мощности конденсаторов: высокоскоростная машина для пробивки ребер, полностью автоматическая машина для гибки медных труб U-образной формы, расширительная машина для труб, автомат для резки труб.

Самостоятельное производство листового металла для чиллеров: производится с помощью машины для резки волоконным лазером и сварочного манипулятора IPG. S&A Teyu всегда стремится к качеству выше, чем к качеству.

Лазерные системы водяного охлаждения – LaserGods.com

Стеклянные лазерные трубки на CO2 с возбуждением постоянным током (а также некоторые металлические трубки с высокочастотным возбуждением высокой мощности) охлаждаются водой.Типичная охлаждающая жидкость – дистиллированная вода. Это важно, потому что проводимость дистиллированной воды намного ниже, и она не способствует росту водорослей. В лазерном гравере K40 система охлаждения обычно состоит из небольшого погружного насоса, помещенного в резервуар с примерно 5 галлонами воды. Обычно я добавляю 7-12 капель аквариумного альгицида и 7-10 капель жидкости для мытья посуды на 4,5 галлона. Альгицид по понятным причинам и средство для мытья посуды действуют как поверхностно-активное вещество, которое способствует увеличению скорости потока и предотвращает образование микропузырьков из-за поверхностного натяжения на стенках трубки.Это также моющее средство. Я использую одну и ту же воду больше года без проблем.

Температура окружающей среды, общий объем воды и использование лазера влияют на производительность системы охлаждения. Идеальный диапазон температур составляет от 10 до 24 градусов по Цельсию. Более высокие температуры уменьшают срок службы и производительность трубки и могут вызвать критические отказы. Если трубка замерзла, ее больше нет. Если у вас есть установка при отрицательных температурах, вы можете добавить в нее специальный антифриз.ЗАПРЕЩАЕТСЯ использовать автомобильный антифриз / охлаждающую жидкость (этиленгликоль), поскольку он является коррозионным агентом и окислителем, а также повышает уровень проводимости охлаждающей жидкости в достаточной степени, чтобы вызвать искрение трубки. Правильный тип антифриза – RV Antifreeze (пропиленгликоль). Он нетоксичен и в большинстве случаев не влияет на проводимость настолько, чтобы вызвать искрение. Вы можете найти больше информации о охлаждающих жидкостях и присадках ЗДЕСЬ.

В качестве трубки для лазера используйте только силиконовую трубку пищевого качества (стандартный размер 8 мм x 12 мм).Другие материалы для трубок могут быть электропроводными и могут захватывать воду.

Важно точно контролировать температуру трубки. Также настоятельно рекомендуется добавить в систему реле давления / расхода, если оно еще не установлено. Это предотвратит срабатывание лазера в случае отказа системы охлаждения. Существуют различные типы и конфигурации этих систем, о которых мы поговорим более подробно в следующих статьях.

Любые добавки влияют на проводимость и другие свойства системы охлаждения.Более подробную информацию о добавках можно найти в блоге Дона ЗДЕСЬ и в моей статье ЗДЕСЬ.

Если температура превышает желаемую, вы можете добавить больше охлаждающей жидкости, снизить температуру окружающей среды, отрегулировать мощность и рабочий цикл лазерного гравера, добавить лед в охлаждающую жидкость и т. Д. Существуют также промышленные охладители, которые регулируют температуру. Некоторые из часто упоминаемых «чиллеров» – это китайские серии CW-3000 и CW-5000. Остерегайтесь этого варианта, потому что серия 3000 – это не чиллер.Это пассивный кулер. В нем используется и радиатор с воздушным охлаждением, и вентилятор. Серия 5000 обычно имеет активное охлаждение. Это означает, что в нем есть конденсатор, испаритель, компрессор и т. Д., Которые могут охлаждаться значительно ниже температуры окружающей среды.

При просмотре чиллеров серии CW убедитесь, что они являются настоящими устройствами марки S&A, а не клонами. Есть также охладители для активных аквариумов, которые являются хорошим выбором. Важно провести исследование, прежде чем тратить все деньги на чиллер, и убедиться, что он подходит для вашей конкретной ситуации.См. Документацию по идентификации чиллеров S&A ЗДЕСЬ.

На видео ниже представлена моя система охлаждения на Cyclops:

Охлаждение лазера – выбор охладителя

Кэрол МасгрейвЗа последние 20 лет техническая эволюция лазеров привела к увеличению оптической мощности от меньшего упаковка. Это создало проблемы с охлаждением для инженеров-разработчиков лазеров. Длина выходной волны и мощность чувствительны к колебаниям температуры, поэтому часто требуется тщательный контроль температуры.Даже в тех случаях, когда не требуется точный контроль температуры, большинство лазеров все равно необходимо охлаждать.

Для маломощных лазеров, требующих контроля температуры, достаточно воздушного охлаждения для отвода отработанного тепла. Для лазера средней мощности обычно достаточно постоянного потока воды, охлаждаемой окружающей средой, на холодную пластину или непосредственно к лазерной головке (см. «Водопроводная вода против системы с замкнутым контуром», стр. 157). Но для мощных лазеров рециркуляционный охладитель является наиболее эффективным методом охлаждения. Чиллер подает охлаждающую жидкость постоянной температуры, расхода и качества.Как и в кондиционерах, рециркуляционные чиллеры используют активное охлаждение для приложений, требующих температуры ниже окружающей среды или точного контроля температуры (см. Рисунок). Стандартные чиллеры имеют холодопроизводительность от 600 Вт до нескольких киловатт и предлагаются со многими дополнительными функциями.

Производители лазеров могут поставлять охлаждающее оборудование вместе со своими приборами, рекомендовать производителя чиллера или предоставлять характеристики охлаждения и позволять пользователю выбирать чиллер.Стоимость установки рециркуляционного охладителя составляет очень небольшую долю от общих затрат на покупку и установку лазера. Однако чиллер должен быть правильно подобран по размеру, а также иметь соответствующее оснащение, надежность и своевременную поставку. Охладитель, не соответствующий этим критериям, может привести к катастрофе для работы лазера. Первый шаг – определить основные требования к чиллеру, такие как мощность, охлаждающая жидкость и расход; второй, чтобы определить, какие варианты необходимы; и в-третьих, рассмотреть другие аспекты, такие как гарантия и сертификация ISO 9001.Следующая информация содержит рекомендации, которые помогут выбрать правильный чиллер, отвечающий потребностям конкретного применения.

Определение базового охладителя

Определение требований к охлаждению для лазера – это первый шаг в выборе наилучшего охладителя. Поставщик лазера должен предоставить эту информацию, если она не включена в руководство по эксплуатации оборудования. Следует рассмотреть несколько вопросов, в том числе охлаждающую способность, необходимую для лазера. Холодопроизводительность определяет размер чиллера.Количество отработанного тепла, которое необходимо отвести от лазера или другого оборудования, называется тепловой нагрузкой. Обычно выражается в ваттах или БТЕ / час, тепловая нагрузка – это минимальная мощность, которую необходимо обеспечить в рециркуляционном охладителе для охлаждения лазера.

Каждый чиллер имеет характеристическую кривую производительности. Номинальная мощность чиллера обычно указывается при температуре охлаждающей жидкости на выходе 20 ° C и температуре окружающего воздуха 20 ° C. Чиллер мощностью 425 Вт с выходной температурой охлаждающей жидкости 10 ° C, например, может работать при 600 Вт с выходной температурой 20 ° C.Температура окружающей среды значительно выше 20 ° C также снижает охлаждающую способность чиллера.

Еще одно соображение – это тип охлаждающей жидкости, необходимой для лазера. Большинство чиллеров стандартной модели могут использовать в качестве хладагента обычную дистиллированную или водопроводную воду. Добавки включают альгицид для предотвращения роста водорослей и / или этиленгликоль для предотвращения коррозии и снижения точки замерзания жидкости. Для некоторых лазеров требуется деионизированная (ДИ) вода, которая может быть очень агрессивной по отношению ко многим материалам. В этом случае чиллер должен иметь только DI-совместимые материалы, контактирующие с хладагентом, и он должен быть оборудован картриджем деионизации для поддержания необходимого уровня удельного сопротивления.

Правильный насос для чиллера зависит от требуемого расхода охлаждающей жидкости и давления для охлаждения лазера. Поставщики лазеров обычно указывают скорость потока в литрах (или галлонах) в минуту, а давление подачи в барах или фунтах на квадратный дюйм, например 1 л / мин при 1,5 барах. Большинство производителей чиллеров предлагают различные варианты насосов. Насос прямого вытеснения производит одинаковый расход независимо от падения давления в системе. Центробежный насос зависит от давления и обеспечивает более высокий расход при более низком давлении.А турбинный насос похож на центробежный насос, но идеально подходит для приложений с большим перепадом давления. Некоторые насосы имеют более длительный срок службы, чем другие. Поставщики чиллеров могут помочь в выборе насоса, подходящего для конкретной области применения. Если давление или расход имеющихся насосов недостаточно низкое, поставщик чиллера должен предоставить дополнительный обходной контур потока. Обводная петля, подключенная параллельно лазеру, позволяет ненужному потоку обходить лазер.

Некоторые лазеры определяют точную температуру охлаждающей жидкости и температурную стабильность.Поставщик чиллера обеспечивает температурную стабильность хладагента на выходе из чиллера. Для чиллеров меньшего размера стандартный контроль температуры составляет ± 0,1 ° C, а для чиллеров большего размера – обычно ± 0,5 ° C.

Дополнительные функции

Для обеспечения наилучших характеристик лазера необходимо учитывать множество функций безопасности, управления и удобства. Большинство чиллеров предлагают дополнительные функции защиты для защиты лазеров и обеспечения постоянного и надежного потока охлаждающей жидкости.Поскольку стоимость таких функций очень мала по сравнению с первоначальной стоимостью лазера и потерями из-за простоев, имеет смысл учесть их при покупке чиллера.

Функции связи, например, позволяют подключать чиллер к компьютеру. Такие интерфейсы, как RS-232, позволяют удаленно запускать и выключать чиллер с компьютера. С помощью такого рода интерфейса также можно удаленно контролировать и изменять такие параметры, как заданное значение температуры, фактическая температура охлаждающей жидкости, давление охлаждающей жидкости и условия неисправности.Кроме того, можно отслеживать условия, такие как снижение давления охлаждающей жидкости, которые предупреждают о потенциальных проблемах в работе чиллера.

Сигнализация высокой / низкой температуры и отключение помогают предотвратить повреждение охлаждающей жидкостью, которая слишком горячая или слишком холодная. Визуальный дисплей, звуковой сигнал или компьютер (если используется интерфейс RS-232) сигнализируют о неисправности. Сигнализация низкого расхода и отключение защищают охладитель и лазер от замерзания охлаждающей жидкости. Эти особенности очень важны, потому что если охлаждающая жидкость замерзнет, она расширится и может вызвать растрескивание испарителя (компонента, в котором охлаждающая жидкость), что может привести к серьезному ремонту.Эта и другие причины, такие как перекрученный шланг, могут вызвать слабый поток, который может повредить лазер и нарушить его работу. Сигнализация низкого уровня охлаждающей жидкости и отключение защищают лазер от потери охлаждающей жидкости из-за испарения или утечек.

Фильтры охлаждающей жидкости защищают лазер и насос от вредных частиц. Воздушные фильтры предотвращают накопление пыли и грязи на конденсаторе (что может вызвать потерю охлаждающей способности). Перепуск горячего газа предотвращает ненужный износ компрессора. В отличие от домашних холодильников, в которых компрессор периодически включается и выключается, поток горячего хладагента направляется в обход конденсатора и направляется непосредственно в испаритель.

Конденсаторы с водяным охлаждением позволяют отводить тепло из помещения, в котором находится чиллер. Если имеется «техническая вода», можно использовать чиллер с водяным охлаждением, чтобы отводить тепло от его конденсатора в поток воды в помещении, а не в окружающий воздух. Точные заданные значения температуры можно получить, если подыскать чиллер, который предлагает дробные заданные значения, например, с шагом 0,1 ° C. Обогреватели можно использовать для поддержания температуры выше температуры окружающей среды и для быстрого повышения температуры.

Определение других соображений

Многочисленные второстепенные соображения также играют роль при выборе чиллера, например, простота использования.Многие операторы, вероятно, будут использовать чиллер в течение всего срока его службы. Возникает несколько конкретных вопросов: интуитивно ли интуитивно понятно и легко ли программировать управление чиллером? Отображаются ли понятные символы для различных функций чиллера? Дисплей цифровой? Показывает и температуру, и давление? Как насчет легко читаемого индикатора уровня охлаждающей жидкости?

Уровень шума холодильной установки может быть проблемой. Люди, находящиеся возле чиллера, оценят тихую машину. Если чиллер будет часто перемещаться, выберите чиллер с роликами для большей мобильности.Блокировка роликов обеспечит устойчивость чиллера во время его работы.

Надежность продавца является важной проблемой, как и во всех покупках потребителей. На большинство чиллеров предоставляется годовая гарантия и техническая поддержка, но некоторые поставщики могут предложить двухлетнюю гарантию, и может быть доступна круглосуточная техническая поддержка. Если установка будет включать в себя другие компоненты теплопередачи, такие как холодные пластины и теплообменники, узнайте, будет ли их поставлять поставщик. Ищите компании с регистрацией ISO 9000 и чиллеры с отраслевыми сертификатами, такими как UL, CE и CSA.

Чтобы получить максимальную отдачу от чиллера, нужно задавать вопросы. Поговорите с поставщиком лазера о требованиях к охлаждению лазера и спросите поставщика чиллера о характеристиках и опциях продукта. У большинства поставщиков есть инженеры, которые могут помочь в выборе подходящего чиллера для вашего применения. Чиллер должен удовлетворять вашим требованиям к охлаждению в течение многих лет, поэтому думайте заранее и покупайте с учетом будущих потребностей. Хотя чиллер составляет небольшой процент от общей стоимости лазерной системы, имеет смысл тщательно выбирать надежный чиллер, чтобы обеспечить бесперебойную работу в течение многих лет.

КЭРОЛ МАСГРЕЙВ – координатор по маркетинговым коммуникациям в Lytron, 55 Dragon Court, Woburn, MA 01801; электронная почта: [email protected].

________________________________________

Водопроводная вода по сравнению с системой с замкнутым контуром

Относительно легко определить, что более рентабельно – использовать водопроводную воду или использовать рециркуляционный охладитель для охлаждения лазера. Рассмотрим следующий пример:

Типичный лазер имеет тепловую нагрузку 1000 Вт и требует потока охлаждающей жидкости 2 галлона в минуту.Городские власти взимают 0,0025 доллара за галлон за использование воды и дополнительно 0,008 доллара за галлон за канализацию (в зависимости от использования воды). Сколько будет стоить использование водопроводной воды по сравнению с охладителем с рециркуляцией воды для охлаждения рассматриваемого лазера?

Непрерывный поток 2 галлона в минуту составляет 240 000 галлонов в год (при условии, что он работает 8 часов в день, 250 дней в году). Годовая стоимость воды: 240000 x 0,0025 доллара = 600 долларов. Годовая стоимость канализации: 240000 x 0,008 доллара = 1920 долларов. Итого: 2520 долларов США

Ориентировочная цена чиллера: 2435 долларов США.Ориентировочная стоимость электроэнергии (в год): 120 долларов США. Итого: 2555 долларов.

Результат: Стоимость рециркуляционного чиллера окупится примерно за 12 месяцев.

Классификация и техническое обслуживание водоохладителя для станка для лазерной резки волокна

Выпущено 25 сентября 2020 г.

В процессе работы станка для резки металла с волоконным лазером по мере увеличения времени резки детали станка будут выделять тепло. Несвоевременное охлаждение приведет к постепенному ослаблению мощности лазера или даже к его повреждению.Чтобы обеспечить нормальную работу машины, уменьшите количество деталей машины. Стоимость замены, станок для резки волоконного лазера DIY оснащен охладителем воды для контроля температуры. Как устройство с циркуляцией воды, чиллер отвечает за охлаждение лазерного генератора и резку головки. Это важная часть станка для лазерной резки металла. Благодаря своевременному охлаждению водоохладителя нормальная работа настольного станка для лазерной резки волокна может быть эффективно стабилизирована, а эффективность и скорость резки тонкой пластины могут быть улучшены при интенсивной работе, обеспечивая высокую точность работы. оборудования, уменьшая край прорези и увеличивая генерацию лазера. Срок службы резака, режущей головки и оптоволоконного станка для лазерной резки сокращает расходы на техническое обслуживание оборудования и стоимость замены принадлежностей.

Обычно используемые марки станков для резки волоконным лазером с ЧПУ – S&A и Tongfei. Настольные лазерные резаки, производимые нашим заводом, обычно используют чиллеры S&A, но клиенты также могут выбрать чиллеры Tongfei, модель чиллера и генератор. Мощность постоянная.

Модель водяного чиллера:

• S&A: 500 Вт, 750 Вт, 1000 Вт, 1500 Вт, 2000 Вт, 3000 Вт, 4000 Вт, 6000 Вт, 8000 Вт, 12000 Вт,

• Ключ fei: 1000 Вт, 1500 Вт, 2000 Вт, 3000 Вт, 4000 Вт, 6000 Вт, 8000 Вт, 10000 Вт, 12000 Вт,

,

,

,

,

для стабильной работы станка для лазерной резки стали с ЧПУ, нам также необходимо регулярно обслуживать чиллер.