Максимальное число – оборот – шпиндель

Cтраница 1

Максимальное число оборотов шпинделя составляет 4900 об / мин, а минимальное – 850 об / мин. Всего имеется шесть скоростей. [1]

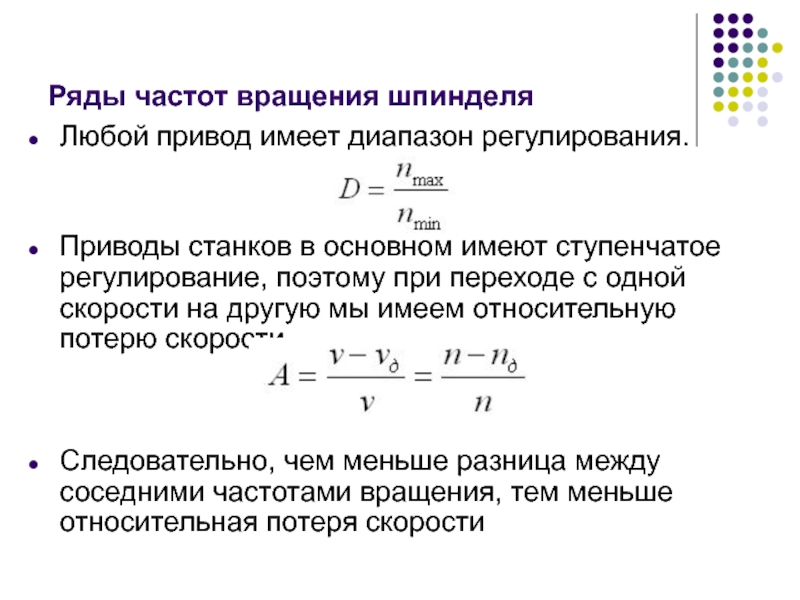

Для определения максимального числа оборотов шпинделя надо из различных вариантов передач с одного вала на другой выбрать передачи с наибольшим передаточным отношением, а для определения минимального числа оборотов – с наименьшим. [2]

Выбор предельных значений уровней в основном определяется мощностью привода главного движения и максимальным числом оборотов шпинделя. [3]

Особенность намоточных станков заключается в том, что из-за малого диаметра наматываемого провода по мере намотки число оборотов каркаса должно уменьшаться постепенно и плавно. Максимальное число оборотов шпинделя ограничивается механической прочностью провода. [4]

На станках с ограниченными значениями максимальных чисел оборотов и подач, что затрудняет применение оптимальных режимов резания и получение должного качества обработки при высокой производительности процесса, необходимо переходить на работу фрезерными головками большого диаметра.

| Система баллов для расчета себестоимости универсальных токарно-винторезных станков. [6] |

На рис. 1.3 представлен пример варианта системы баллов для расчета себестоимости проектируемых универсальных токарно-винторезных станков. В качестве основных параметров, известных на ранней стадии проектирования, взяты: отношение максимального числа оборотов шпинделя к минимальному; число ступеней по-дач я; мощность электродвигателя главного привода Nnp в квт наибольшее расстояние между центрами / в мм -, наибольший наружный диаметр обрабатываемого изделия cfmax в мм; вес станка G в кг. [7]

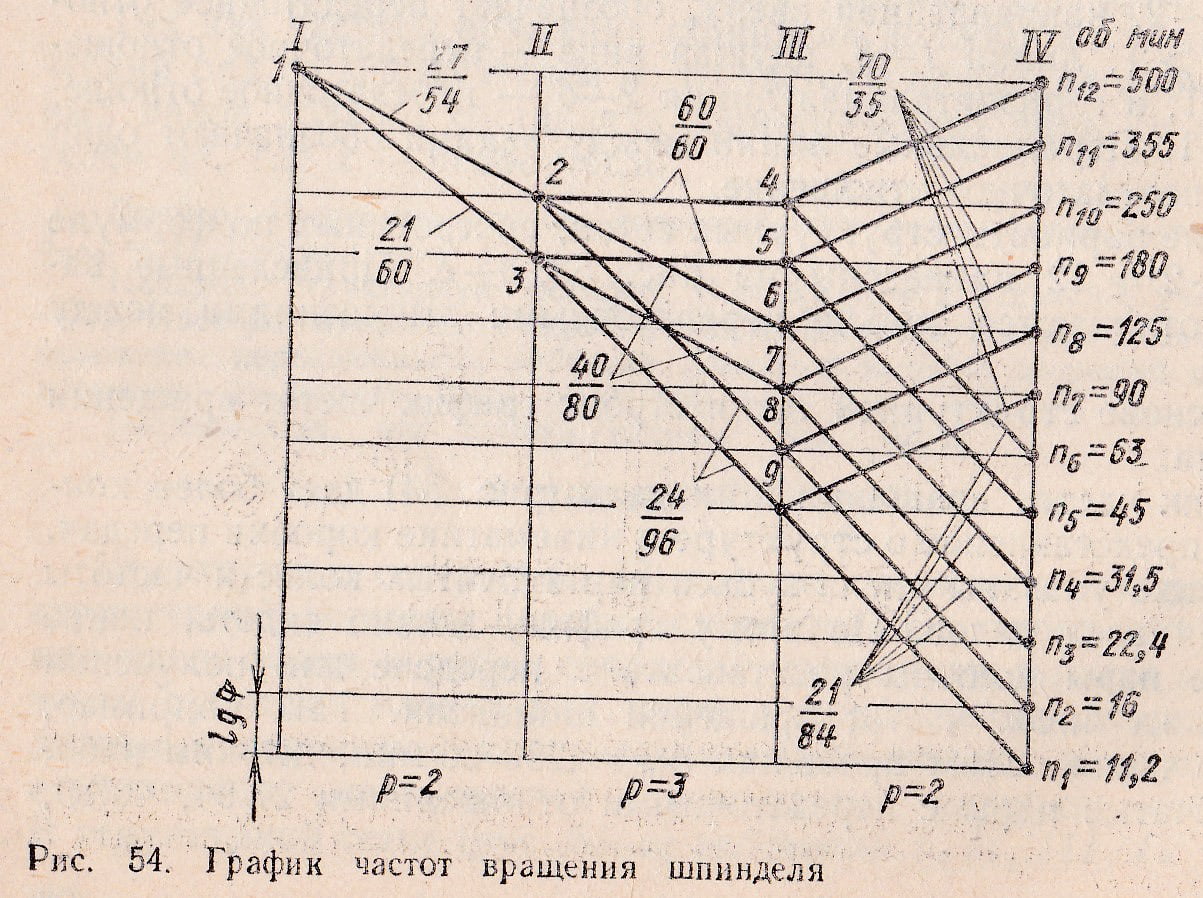

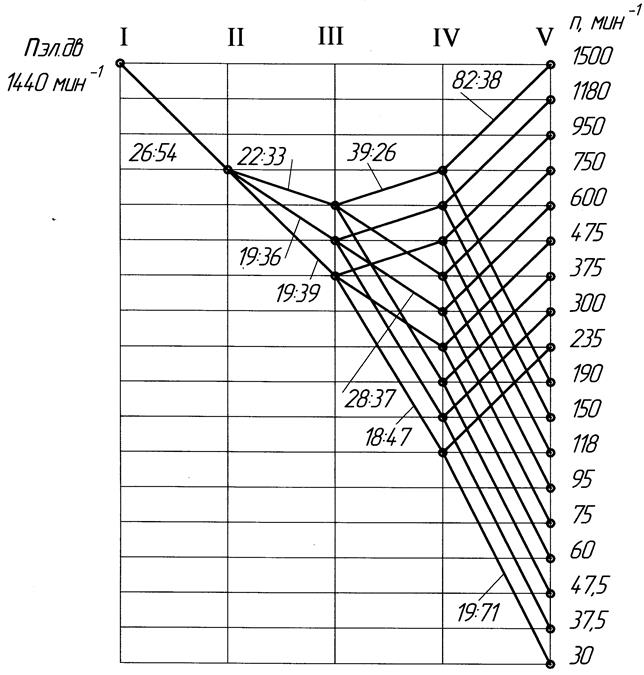

Для построения графика чисел оборотов на произвольном, проще всего на одинаковом друг от друга расстоянии проводят вертикальные линии, соответственно количеству валов в приводе движения резания или подач. Далее проводят обязательно на равном расстоянии друг от друга ряд горизонтальных линий в соответствии с количеством чисел оборотов или величин подач рабочего органа и с учетом числа оборотов в минуту электродвигателя, если его число оборотов больше, чем максимальное число оборотов шпинделя.

[8]

Далее проводят обязательно на равном расстоянии друг от друга ряд горизонтальных линий в соответствии с количеством чисел оборотов или величин подач рабочего органа и с учетом числа оборотов в минуту электродвигателя, если его число оборотов больше, чем максимальное число оборотов шпинделя.

[8]

Перед советским машиностроением стоит задача создать быстроходные и мощные станки, полностью использующие режущие свойства современных твердосплавных инструментов. У новой модели токарного станка 1620 число оборотов шпинделя доведено до 3000 в минуту. Бесконсольно-фрезерные станки 6Н – 12 для скоростного фрезерования имеют При обдирке твердыми сплавами нужно одновременно стремиться к достижению возможно больших подач и глубин резания. Колесов разработал новый метод повышения производительности токарных станков путем применения больших подач ( метод силового резания) на получистовой и чистовой обработке. Для этой цели он предложил резцы с, дополнительной зачистной ( калибрующей) кромкой. Работая с ними В. А. Колесов увеличил подачу при получистовом и чистовом точении в 10 – 15 раз, что в сочетании с высокими скоростями дает резкое снижение машинного времени. Создание новых видов инструмента и технологических процессов влияет на развитие конструкций станков.

[9]

При обдирке твердыми сплавами нужно одновременно стремиться к достижению возможно больших подач и глубин резания. Колесов разработал новый метод повышения производительности токарных станков путем применения больших подач ( метод силового резания) на получистовой и чистовой обработке. Для этой цели он предложил резцы с, дополнительной зачистной ( калибрующей) кромкой. Работая с ними В. А. Колесов увеличил подачу при получистовом и чистовом точении в 10 – 15 раз, что в сочетании с высокими скоростями дает резкое снижение машинного времени. Создание новых видов инструмента и технологических процессов влияет на развитие конструкций станков.

[9]

VI) сообщается шесть новых дополнительных оборотов: 370, 460, 610, 765, 955 и 1200 об / мин, а прежние числа оборотов от 12 до 600 в минуту ( всего 18) остаются без изменения. Модернизируемое таким способом главное движение станка дало возможность повысить максимальное число оборотов шпинделя с 600 до 1200 в минуту. [10]

[10]

VI) сообщается шесть новых дополнительных оборотов: 370, 460, 610, 765, 955 и 1200 об / мин, а прежние числа оборотов от 12 до 600 в минуту ( всего 18) остаются без изменения. Модернизируемое таким способом главное движение станка дало возможность повысить

Наиболее распространенными являются механизмы ВМС-2А и ВМС-2Б, которые имеются на всех заводах санитарно-технических заготовок. Из указанных станков и механизмов первыми появились станки С-225. Станок С-225 рассчитан на работу с плашками из углеродистой стали У-9, максимальное число оборотов шпинделя у него на 4 – й скорости составляет 107 об / мин, что соответствует скорости резания от 6 до 9 м / мин. [12]

На рис. IV.13, в, е, и приведены результаты расчета характеристики при зенке-ровании. Так как при выполнении этой операции осевые усилия незначительны по сравнению со сверлением, расчет подач sj, ограничиваемых усилием механизма подач, не производился.

Страницы: 1

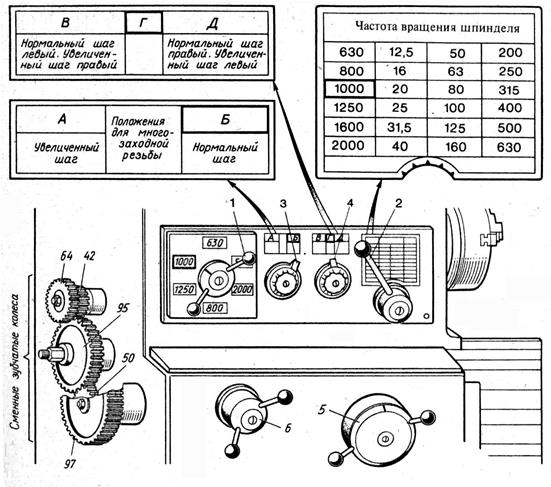

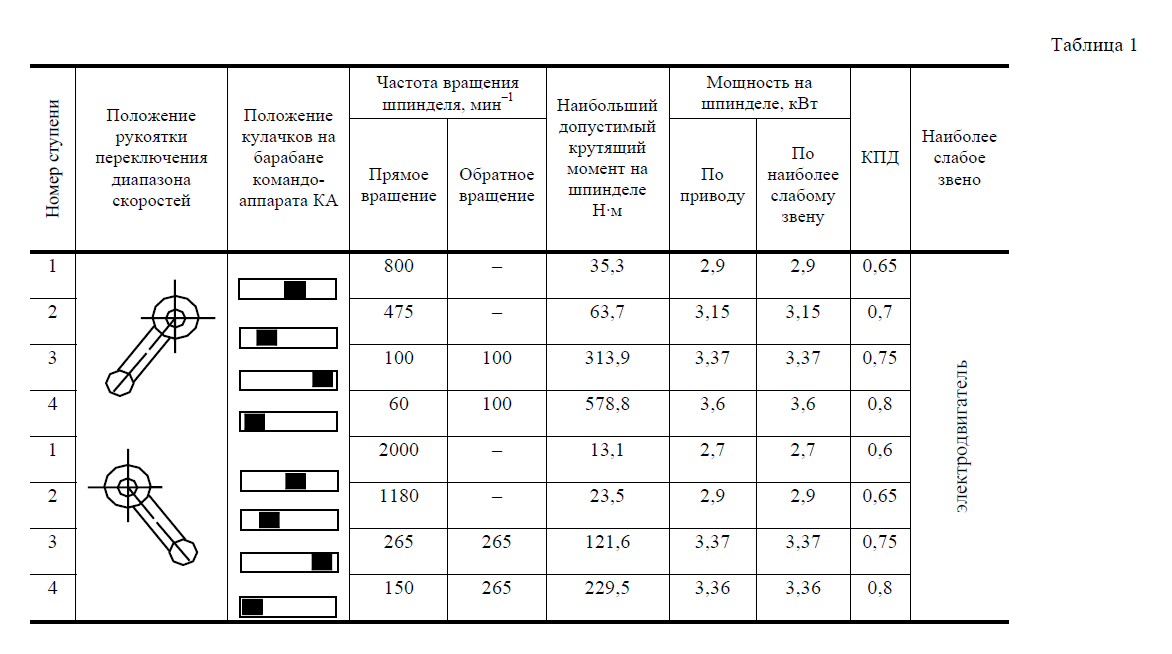

Передняя бабка токарного станка.

Передняя бабка токарного станка представляет собой чугунный корпус, закрепленный на левой стороне станины. Назначение передней бабки — осуществление главного движения станка: передача вращающего момента от электродвигателя шпинделя к обрабатываемой заготовке с заданной скоростью и крутящим моментом. В данной статье будут рассмотрены шпинделя “традиционной” компановки, т.е. с коробкой скоростей.

рис. Развертка шпиндельной бабки токарного станка с ручным переключением трех диапазонов

В передней бабке размещены коробка переключения скоростей и шпиндель, с закрепленным на торце патроном для зажима заготовки. Насос подачи смазки обеспечивает подачу чистого масла в точки смазки, обеспечивая длительность эксплуатации оборудования в тяжелонагруженных режимах. Для контроля прохождения смазки есть смотровые глазки и, как опция, реле протока. Корпус передней бабки закрыт защитными кожухами, для предотвращения разлета стружки и СОЖ.

Для контроля прохождения смазки есть смотровые глазки и, как опция, реле протока. Корпус передней бабки закрыт защитными кожухами, для предотвращения разлета стружки и СОЖ.

Коробка скоростей

Коробка скоростей — это набор зубчатых шестерен, валов и подшипников для реализации передачи усилия вращения от электродвигателя к закрепленной заготовке.

Переключение скоростей производится автоматически или оператором – рукоятками, выведенными на переднюю панель передней бабки. При этом различное сочетание вошедших в зацепление шестерен определяет число оборотов шпинделя в единицу времени. Регулировка оборотов внутри диапазона – реализуется бесступенчато – от электродвигателя шпинделя..

Кроме зубчатых передач в современных станках для привода шпинделя может применяться бесступенчатый метод, т.е. шпиндель всегла вращается в одном диапазоне. Использование приводного электродвигателя с регулируемой скоростью вращения позволяет подавать крутящий момент на шпиндель, небольшой рост момента достигается использованием шкивов разного диаметра. При этом шпиндель может вращаться с любой скоростью в диапазоне, ограниченном характеристиками станка, конструкция передней бабки становится более компактной.* (мин шаг приращения скорости – 1 об/мин).

При этом шпиндель может вращаться с любой скоростью в диапазоне, ограниченном характеристиками станка, конструкция передней бабки становится более компактной.* (мин шаг приращения скорости – 1 об/мин).

Решение без коробки скоростей позволяет получить выигрыш в максимальной скорости вращения шпинделя, уменьшает вибрации и шум станка.

Шпиндель

Шпиндель — это вращающийся вал, на переднем конце которого установлен патрон для зажима заготовок. Вращается шпиндель в высокоточных подшипниках качения. Для устранения зазоров передняя опоры необходимо произвести регулировку подшипника. Чаще всего это двухрядный роликовый подшипник, с конической посадкой на шпиндель.

Настройка подшипника осуществляется специальной гайкой. При затягивании гайки внутреннее кольцо смещается по шпинделю, устраняя зазоры, образовавшиеся в процессе эксплуатации. Задняя опора шпинделя вращается одном или нескольких подшипниках, имеющих аналогичную регулировку.

Задняя опора шпинделя вращается одном или нескольких подшипниках, имеющих аналогичную регулировку.

Чем больше размер подшипника, тем большее усилие может выдерживать шпиндель, но тем более тихоходным он становится.

Требования к шпиндельному узлу

Шпиндельный узел является основным элементом токарного станка. От его состояния зависит качество обработки деталей и производительность. Рассмотрим требования, предъявляемые к шпинделю:

- Точность вращения. Задается соответствующими стандартами. Этот параметр зависит от типа и назначения станка, класса точности. Оказывает влияние на чистоту поверхности и цилиндричность готовых деталей.

- Жесткость шпинделя. Также должна определяться соответствующими стандартами. Обычно допустимая деформация шпинделя определяется по его радиальному биению. Величина биения должна быть меньше величины, указанной в приложении к приемке станка..

-

Виброустойчивость.

- Быстроходность шпинделя. Чем больше скорость вращения, тем выше качество обрабатываемой поверхности. Быстроходность зависит от конструктивных особенностей и назначения станка.

- Несущая способность. Зависит от исполнения шпиндельных опор и правильной подачи смазочных жидкостей.

- Долговечность. Этот параметр напрямую зависит от качества подшипников, в которых вращается шпиндель и качсетва поступающей смазки.

- Допустимый нагрев подшипников. Определяется классом точности станка, температурой окружающей среды, временем и циклом работы..

Конструкции шпиндельных узлов

Конструкции шпиндельных узлов различаются по многим параметрам: по выполнению конкретных работ и точности их выполнения, габаритам и, как следствие, передаваемой мощности, способу передачи крутящего момента и скорости вращения.

В современных скоростных станках вращение шпинделя уже невозможно в традиционных подшипниках.

Настройка станка

Под настройкой токарного станка понимают подготовку его кинематической схемы к выполнению задач, определенных технологической картой.

Перед началом настройки все органы управления устанавливаются в нейтральное положение.

Первыми настраиваются кинематические цепи главного движения: производится установка органов управления в положение, соответствующее требуемой скорости вращения шпинделя. Эта величина будет определять скорость резания.

Устанавливаемая частота вращения шпинделя определяется рациональностью определенных режимов обработки конкретных изделий. Кроме скорости вращения шпинделя важную роль при обработке имеют величины и скорости подач режущего инструмента.

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Краткое руководство по коду ЧПУ S [Скорость шпинделя]

Содержание

Для чего используется код ЧПУ S?

Код S используется вместе с числовым значением для установки скорости шпинделя на станке с ЧПУ.

Числовое значение может содержать до четырех цифр и не может содержать десятичную точку. 100,5 не является приемлемым значением для установки скорости вращения шпинделя. 100 или 101 были бы приемлемыми альтернативами.

Числовое значение выражено в оборотах в минуту (об/мин).

Например, чтобы установить скорость шпинделя станка на 3000 об/мин, используйте «S3000».

Большинство станков позволяют использовать четыре цифры для установки скорости вращения шпинделя. Так что от 1 до 9999 об/мин. Некоторые станки позволяют использовать пять цифр, что позволяет им изменять скорость от 1 до 99 999 об/мин.

Требуемая скорость вращения шпинделя будет варьироваться и может быть выше или ниже в зависимости от материала заготовки, требований к чистоте поверхности и ограничений самого станка с ЧПУ.

Хотите узнать больше о G-коде ЧПУ?

Когда использовать код S?

S-коды появляются в программах ЧПУ во многих местах, в том числе в начале программы, после установки направления вращения шпинделя (по часовой стрелке/против часовой стрелки), а также при смене материала, поверхности или инструмента.

Установка скорости вращения шпинделя в начале каждого нового раздела программы гарантирует, что шпиндель будет работать с правильными оборотами, если по какой-либо причине необходимо повторно запустить часть программы.

Типы управления шпинделем

Шпиндель является очень важной частью любого станка с ЧПУ. Неважно, работаете вы на фрезерном или токарном станке.

Почти все, что вы делаете с ЧПУ, так или иначе связано с шпинделем.

Ниже приведены типы управления шпинделем и некоторыми связанными с ним функциями, а также используемые ими коды.

Направление вращения – M03 и M04

Направление вращения шпинделя можно задать в программе ЧПУ с помощью кода M03 (вращение по часовой стрелке) или кода M04 (вращение против часовой стрелки).

Использование любого из этих кодов включает шпиндель в выбранном направлении.

Большинство станков используют инструменты, требующие вращения шпинделя по часовой стрелке (M03).

Останов шпинделя – M05

Код M05 используется для остановки шпинделя.

M05 обычно используется при смене инструмента или в начале нового раздела программы.

Шпиндель также остановится после того, как инструмент вернется в исходное положение в конце программы при использовании кода M30.

Кнопка аварийного останова также может использоваться для остановки шпинделя в экстренных случаях.

Существует два типа управления скоростью шпинделя с ЧПУ.

Фрезерные станки с ЧПУ в основном работают в RPMS, и вам обычно не нужно указывать это в вашей программе.

Токарные станки с ЧПУ, с другой стороны, используют G96 и G97 для переключения между двумя режимами скорости.

Число оборотов в минуту – G97

При использовании этого режима скорости шпинделя шпиндель будет вращаться с постоянной скоростью, как указано кодом S.

Например, если вы установите скорость с помощью S5000, шпиндель станка будет вращаться со скоростью 5000 об/мин до тех пор, пока она не будет изменена с помощью другого S-кода или пока шпиндель не будет остановлен с помощью кода M05.

Постоянная скорость резания – G96

Другой режим скорости шпинделя – постоянная скорость резания с использованием G96 команда.

Этот код указывает станку поддерживать постоянную скорость резания на конце инструмента.

Заготовка меньшего диаметра должна вращаться быстрее, чтобы поддерживать ту же скорость поверхности, что и большая деталь.

На рисунке ниже показано, что если обе части сделают один оборот, то большая часть будет двигаться быстрее, потому что ей нужно преодолеть большее расстояние за то же время.

Использование режима постоянной скорости резания приведет к тому, что станок будет изменять число оборотов шпинделя по мере изменения размера детали, чтобы скорость резания оставалась постоянной.

Этот способ программирования может обеспечить лучшее качество поверхности и увеличить срок службы инструмента.

Ориентация шпинделя – M19

Команда M19 используется для точной загрузки инструмента в шпиндель.

Это более важно для определенных постоянных циклов, таких как расточка.

Смена инструмента – M06

Большинство обрабатывающих центров позволяют заменять инструменты в устройстве автоматической смены инструмента и из него.

Автоматические устройства смены инструмента повышают производительность станка за счет сокращения времени, необходимого для замены режущих инструментов.

Общие коды, используемые с командой S

Скорость шпинделя в зависимости от скорости резания

Как скорость шпинделя, так и скорость резания обычно используются вместе, но они означают разные вещи.

Скорость резания, заданная F-кодом, определяет, насколько быстро инструмент перемещается в данном процессе обработки. Скорость резания определяет поступательное движение, при котором инструмент удаляет материал при резке.

Между тем, скорость шпинделя (код S) — это количество оборотов, которое шпиндель может сделать за одну минуту (оборотов в минуту). Оба эти фактора очень важны, и о них следует помнить, когда вы программируете.

Оба эти фактора очень важны, и о них следует помнить, когда вы программируете.

Скорости и подачи. Обратите внимание, потому что это будет часто упоминаться.

Правильные скорости и подачи предотвращают поломку инструмента и увеличивают его срок службы, а также обеспечивают более высокое качество обработки поверхности.

Как изменить скорость шпинделя в зависимости от заготовки?

Маленькие детали обычно требуют меньшей скорости, чем заготовки больших диаметров.

Однако это также зависит от процесса и обрабатываемого материала.

Если материал очень жесткий, рекомендуется сначала использовать низкую скорость вращения шпинделя и низкие скорости подачи, а затем использовать более высокую скорость вращения шпинделя для оптимальной обработки торца заготовки и более высокой скорости подачи.

Хотите узнать больше о CNC G Code?

Постоянная скорость резания и ограничение скорости шпинделя

Параметры резки токарного станка с ЧПУ

Постоянная скорость резания – почему всегда используется ограничение скорости шпинделя?

При резке в режиме постоянной скорости резания по мере движения инструмента к оси увеличивается скорость шпинделя. Смотрите эти более ранние сообщения для объяснений: Постоянная скорость резания – преимущества и Скорость резания и число оборотов в минуту – разница. Анимация ниже показывает, как изменяется скорость шпинделя по мере того, как инструмент движется к оси при торцевании.

Анимация, показывающая изменение числа оборотов в минуту в зависимости от диаметра в Постоянная скорость резания Скорость шпинделя N в об/мин рассчитывается с использованием этого уравнения, где V — скорость резания, а D — диаметр, при котором инструмент выполняет резание.

При скорости резания 250, на 30 мм. диаметр об/мин будет 2652. При 20 диам. обороты будут 3978. На 1 мм. диам. обороты будут 79 577.

При определенном диаметре скорость шпинделя превышает возможности станка. Фактически, на оси детали число оборотов теоретически было бы бесконечно (D равно нулю). Однако станок имеет определенное максимальное число оборотов шпинделя, поэтому в программе ЧПУ нам нужно указать, каково это максимальное значение. Это указано как ограничение скорости шпинделя. Когда скорость шпинделя достигает этого значения, контроллер фиксирует ее на этой скорости, а остальная часть движения выполняется с постоянной скоростью шпинделя, равной предельной скорости.

Например, если мы хотим резать с постоянной скоростью 250 м/мин и ограничить число оборотов в минуту до 3000, для Fanuc мы напишем это: G96 S250 G92 S3000

Итак, что я должен запрограммировать в качестве ограничивающего шпинделя скорость ?

Если деталь жестко удерживается в патроне и имеет круглую форму, просто установите ограничение скорости шпинделя на максимальное число оборотов шпинделя станка. Если деталь имеет некруглую форму или удерживается в несбалансированном приспособлении, центробежные силы могут привести к тому, что деталь отлетит или повредит приспособление. В таких случаях установите предельную скорость шпинделя на более низкое значение, определенное методом проб и ошибок.

Если деталь имеет некруглую форму или удерживается в несбалансированном приспособлении, центробежные силы могут привести к тому, что деталь отлетит или повредит приспособление. В таких случаях установите предельную скорость шпинделя на более низкое значение, определенное методом проб и ошибок.

Хотите сократить потери машинного оборудования в цехе и повысить прибыль с помощью Индустрии 4.0?

Ознакомьтесь с нашей системой мониторинга станков с ЧПУ LEANworx.

Уже через пару недель вы начнете замечать большие результаты.

Хотите просто узнать, что такое Индустрия 4.0?

У нас есть отличный блог о том, что такое Индустрия 4.0.

Etc

Забавные таблички в зоопарках

Несколько лет назад я видел это предупреждение в зоопарке Майсура. Явно разработан кем-то с чувством юмора, с правильными приоритетами. Продвигаясь слева направо, можно увидеть, что парень в желтом сидит на заборе в кадре слева, затем попадает в вольер со львом в среднем кадре, а затем пропадает (предположительно сейчас внутри льва) в кадре на право.