2.4. Токарная чистовая обработка

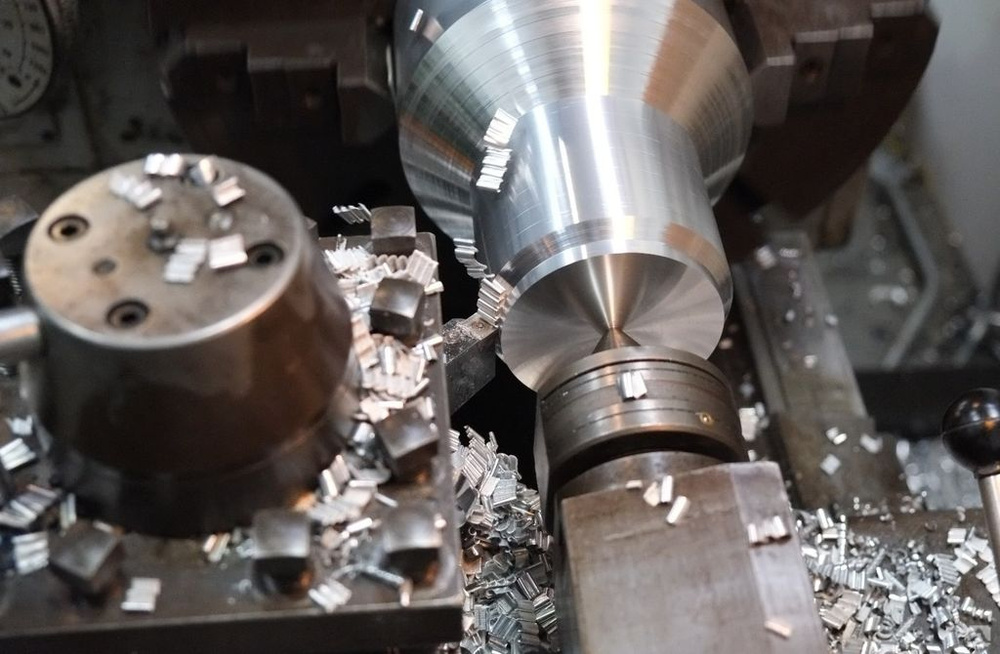

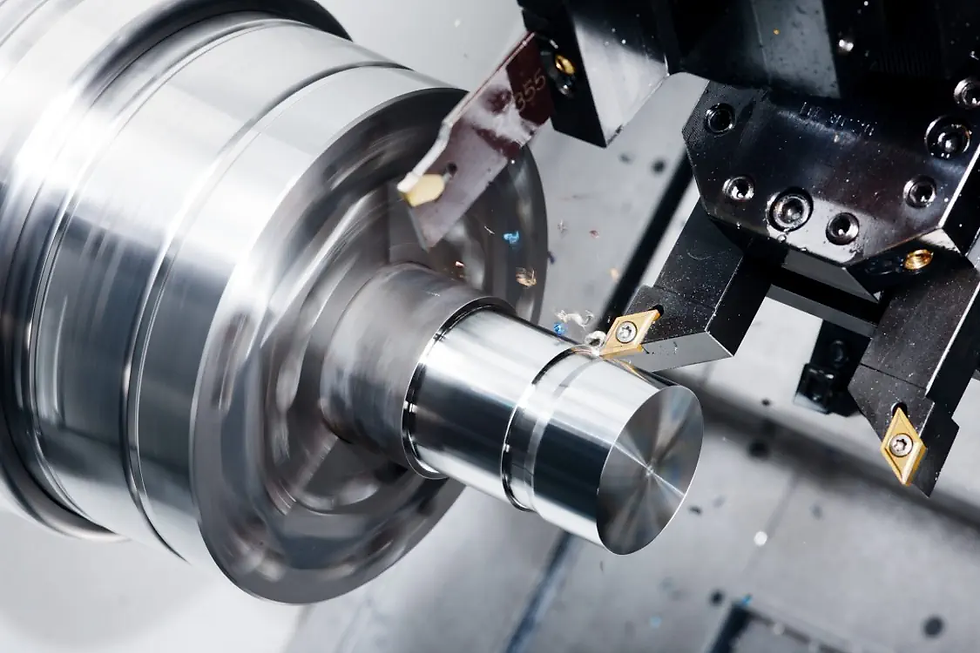

Проводится окончательная (чистовая) обработка основных участков поверхности детали. Операция производится на токарном станке с ЧПУ.

Закрепление детали при чистовой обработке должно быть прочным, чтобы она не сместилась во время обработки. Если несколько поверхностей детали будут обработаны при одном закреплении, но при разных положениях из-за смещения детали, то совпадения осей этих поверхностей не будет и деталь может быть забракована. Чрезмерно прочное закрепление некоторых деталей может быть, однако, вредным. Если, например, слишком сильно зажать кулачки патрона при обработке тонкостенного кольца, то после снятия со станка оно будет иметь совсем не ту форму, которую имело, когда производилась его обработка.

Если чистовая обработка детали производится сразу после чернового обтачивания, то такого изменения формы детали можно избежать, немного ослабив кулачки патрона перед чистовой обработкой.

При

чистовом точении резцы снимают стружку

небольших сечений, но работают (по

сравнению с черновым точением) при

высоких скоростях резания и не должны

при этом терять своей твердости.

В соответствии с этими требованиями для чистовых резцов при обработке стальных и чугунных деталей применяются в качестве режущих материалов быстрорежущая сталь, твердые сплавы или минералокерамика. В последние годы в качестве материала для чистовых резцов стали применять керметы, содержащие кроме окиси алюминия присадки таких металлов, как вольфрам, молибден, бор, титан и другие, в количестве до 10%.

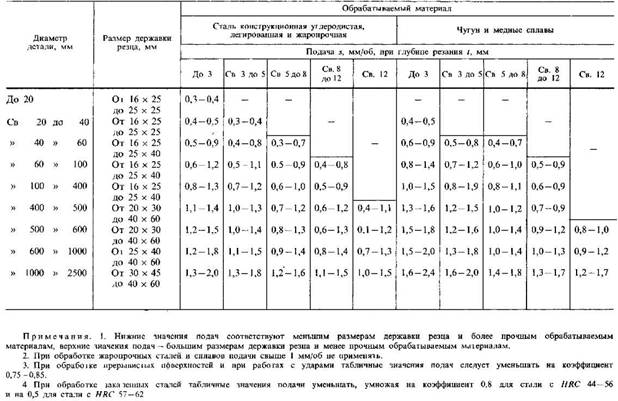

Глубина резания при чистовом обтачивании должна быть небольшой и чаще всего равна величине припуска. Подачи выбираются в зависимости от требуемой шероховатости обрабатываемой поверхности, вспомогательного угла в плане резца, скорости резания и некоторых других факторов.

Операция производится на вертикально-сверлильном станке с ЧПУ, например – вертикально-сверлильный станок с ЧПУ 2Р135Ф2 .

Станок

предназначен для сверления, зенкерования,

развертывания, нарезания резьбы,

торцового подрезания деталей и т. д. в

условиях мелко- и среднесерийного

производства. Наличие на станке

шестипозиционной револьверной головки

для автоматической смены режущего

инструмента и крестового стола позволяет

осуществлять координатную обработку

деталей типа крышек, фланцев, панелей

и других без предварительной разметки

и без применения кондукторов.

д. в

условиях мелко- и среднесерийного

производства. Наличие на станке

шестипозиционной револьверной головки

для автоматической смены режущего

инструмента и крестового стола позволяет

осуществлять координатную обработку

деталей типа крышек, фланцев, панелей

и других без предварительной разметки

и без применения кондукторов.

Станок оснащен устройством числового программного управления “Координата С70-3”, число управляемых координат – три: одновременное управление может осуществляться при позиционировании по двум координатам Х′ и У′; задание размеров в программе – в абсолютных координатах. В качестве программо- носителя применяют восьмижорожковую перфоленту шириной 25,4 мм. Кодирование – ISО-7 bit. Скорость ввода программы – не менее 45 строк/с. Максимальная величина линейных перемещений по Х′ -1999.99 мм, по У′ – 999,99 мм, дискретность задания перемещений 0,01 мм.

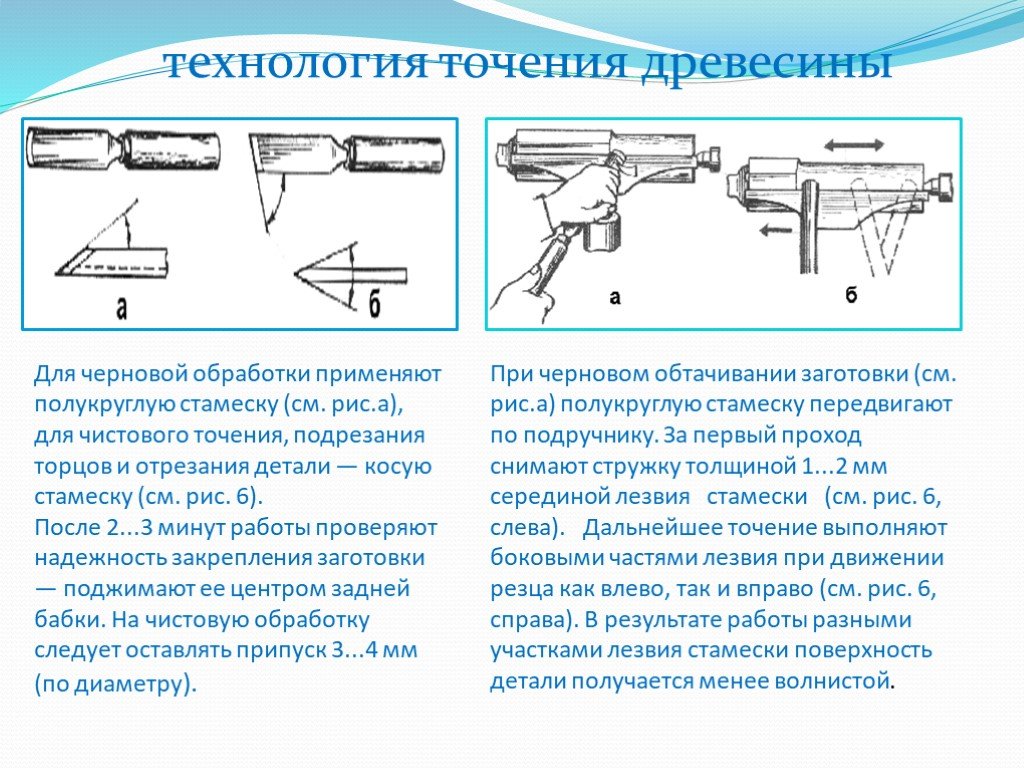

Токарная обработка цилиндрических и торцевых поверхностей :: ТОЧМЕХ

Подготовка станка для точного обтачивания

Поверхность с малой шероховатостью и точные размеры детали могут быть получены только на вполне исправном станке. Поэтому до начала такой работы должны быть устранены излишняя слабина шпинделя в подшипнике, его «игра» в осевом направлении, а также чрезмерные зазоры в подвижных сопряжениях частей суппорта. Если предстоит обработка детали, закрепленной с поддержкой задним центром, необходимо проверить положение задней бабки.

Поэтому до начала такой работы должны быть устранены излишняя слабина шпинделя в подшипнике, его «игра» в осевом направлении, а также чрезмерные зазоры в подвижных сопряжениях частей суппорта. Если предстоит обработка детали, закрепленной с поддержкой задним центром, необходимо проверить положение задней бабки.

Чтобы проверить положение задней бабки, в шпиндель передней бабки и пиноль задней бабки вставляют центры с острыми концами и подвигают заднюю бабку к передней настолько, чтобы центры коснулись друг друга. При правильном положении бабки концы центров должны совпадать. Несовпадение центров обнаруживается легче и отчетливее, если под ними держать лист белой бумаги. Оно устраняется смещением задней бабки по ее промежуточной плите.

Закрепление деталей при чистовой обработке

Закрепление детали при чистовой обработке должно быть прочным, чтобы она не сместилась во время обработки. Если несколько поверхностей детали будут обработаны при одном закреплении, но при разных положениях из-за смещения детали, то совпадения осей этих поверхностей не будет и деталь может быть забракована. Чрезмерно прочное закрепление некоторых деталей может быть, однако, вредным. Если, например, слишком сильно зажать кулачки патрона при обработке тонкостенного кольца, то после снятия со станка оно будет иметь совсем не ту форму, которую имело, когда производилась его обработка.

Чрезмерно прочное закрепление некоторых деталей может быть, однако, вредным. Если, например, слишком сильно зажать кулачки патрона при обработке тонкостенного кольца, то после снятия со станка оно будет иметь совсем не ту форму, которую имело, когда производилась его обработка.

Если чистовая обработка детали производится сразу после чернового обтачивания, то такого изменения формы детали можно избежать, немного ослабив кулачки патрона перед чистовой обработкой.

Резцы для чистового обтачивания

Резцы должны обеспечивать получение поверхностей с наименьшей шероховатостью. В соответствии с этим требованием и выбирается их форма.

Наиболее желательной является работа с обычным проходным резцом, если он обеспечивает требования шероховатости поверхности.

Во время работы резцами иногда происходит вырывание твердых вкраплений, которые бывают в материале обрабатываемой детали. Вследствие этого на поверхности детали получаются углубления, портящие поверхность. Поэтому, если необходимо получить очень чистую поверхность детали, ее обрабатывают резцом, установленным в пружинящей державке. В этом случае режущая кромка резца не вырывает вкраплений в материале детали, а, отходя от обрабатываемой поверхности, как бы заглаживает их.

Поэтому, если необходимо получить очень чистую поверхность детали, ее обрабатывают резцом, установленным в пружинящей державке. В этом случае режущая кромка резца не вырывает вкраплений в материале детали, а, отходя от обрабатываемой поверхности, как бы заглаживает их.

При работе подпружиненным резцом хорошие результаты получаются, если поверхность обрабатывается за несколько проходов. Это следует делать при обработке особо ответственных деталей в индивидуальном производстве, так как производительность при этом резко снижается.

Материалы для резцов

При чистовом точении резцы снимают стружку небольших сечений, но работают (по сравнению с черновым точением) при высоких скоростях резания и не должны при этом терять своей твердости. Кроме того, материалы чистовых резцов должны быть такими, чтобы их режущая кромка хорошо сопротивлялась износу от истирания.

В соответствии с этими требованиями для чистовых резцов при обработке стальных и чугунных деталей применяются в качестве режущих материалов быстрорежущая сталь, твердые сплавы или минералокерамика. В последние годы в качестве материала для чистовых резцов стали применять керметы, содержащие кроме окиси алюминия присадки таких металлов, как вольфрам, молибден, бор, титан и другие, в количестве до 10%.

В последние годы в качестве материала для чистовых резцов стали применять керметы, содержащие кроме окиси алюминия присадки таких металлов, как вольфрам, молибден, бор, титан и другие, в количестве до 10%.

Режимы резания

Глубина резания при чистовом обтачивании должна быть небольшой и чаще всего равна величине припуска. Подачи выбираются в зависимости от требуемой шероховатости обрабатываемой поверхности, вспомогательного угла в плане резца, скорости резания и некоторых других факторов.

Обработка торцов

Резцы для обработки торцов

Обработка торцов деталей производится подрезными резцами. Подрезной торцовый резец пригоден лишь для обработки открытых поверхностей, например торца детали, закрепленной в патроне без поддержки задним центром. Он не пригоден для обработки торцов валов и других деталей, поддерживаемых задним центром. Раньше, чем вершина такого резца приблизится к центру обрабатываемой поверхности, правый конец его главной режущей кромки упрется в центр. При обработке деталей, закрепленных без поддержки задним центром, торцовые поверхности их, обращенные к задней бабке, можно обтачивать и проходными прямыми резцами, устанавливая их в резцедержателе параллельно линии центров станка.

При обработке деталей, закрепленных без поддержки задним центром, торцовые поверхности их, обращенные к задней бабке, можно обтачивать и проходными прямыми резцами, устанавливая их в резцедержателе параллельно линии центров станка.

Подрезные резцы бывают правые и левые. Правыми резцами пользуются для обработки торцовых поверхностей. Уступы, обращенные к задней бабке, обрабатывают правыми, а к передней бабке — левыми подрезными резцами.

Материалы и углы подрезных резцов

Подрезные резцы изготовляются с пластинками из быстрорежущих сталей и из твердых сплавов, применяемых для проходных резцов. Формы передней поверхности подрезных резцов те же, что и для проходных.

10 советов по улучшению качества поверхности

Утилизация деталей на этапе отделки — результат, которого не желает ни один магазин. Сочетание правильных инструментов и техники может обеспечить выполнение работ вовремя и в соответствии со спецификациями. Но какие переменные необходимо учитывать перед тем, как перейти к завершающей стадии? Чтобы выяснить это, CIM—Canadian Industrial Machinery обратилась к экспертам Джону Митчеллу из Tungaloy Canada и Тому Хагану из Iscar Tools Canada.

Но какие переменные необходимо учитывать перед тем, как перейти к завершающей стадии? Чтобы выяснить это, CIM—Canadian Industrial Machinery обратилась к экспертам Джону Митчеллу из Tungaloy Canada и Тому Хагану из Iscar Tools Canada.

1. Увеличьте скорость

Увеличение поверхности в футах в минуту (SFM) уменьшает нарост на кромке (BUE). Это продлит срок службы инструмента и уменьшит вероятность того, что катастрофический отказ инструмента повредит готовую деталь.

2. Уменьшите подачу

Уменьшение числа дюймов на оборот (IPR) снизит износ задней поверхности, а также продлит срок службы пластины.

«При черновой обработке лучше всего использовать инструмент с высокой подачей для быстрого удаления материала. При чистовой обработке, как правило, лучше иметь небольшую глубину резания и консервативную скорость подачи», — пояснил Джон Митчелл, генеральный директор Tungaloy Canada. «Однако, если глубина слишком мала, это может привести к тому, что инструмент будет тереться, а не резать. 0,020 дюйма. Глубина резания хороша для чистовой обработки во многих областях».

0,020 дюйма. Глубина резания хороша для чистовой обработки во многих областях».

3. Увеличьте верхний передний угол

Передний угол — это параметр конструкции пластины, который можно настроить для достижения наилучшего качества поверхности.

Например, при использовании торцовой фрезы с углом 45 градусов сила резания будет направлена вниз под углом 45 градусов, что может привести к изгибу детали после того, как фреза пройдет по ней. Это, в свою очередь, приводит к тому, что задняя половина фрезы перерезает обработанную деталь, что отрицательно сказывается на чистоте поверхности. Однако 90-градусная фреза создает силы резания, параллельные детали, и не изгибает ее, тем самым обеспечивая лучшую отделку.

«Угол в плане облегчает вхождение пластины в материал», — сказал Митчелл. «Угол в плане начинает срезаться в самой прочной точке пластины, в отличие от радиуса при вершине. Это также поможет вести из части. Однако необходимо учитывать давление инструмента. Если деталь, которую вы фрезеруете, тонкостенная, хрупкая или плохо закрепленная, угол в плане может отрицательно сказаться на чистоте поверхности».

Если деталь, которую вы фрезеруете, тонкостенная, хрупкая или плохо закрепленная, угол в плане может отрицательно сказаться на чистоте поверхности».

4. Используйте стружколом

Стружколом может снизить давление резания и производить стружку, которую легче удалить. В материалах, дающих длинную волокнистую стружку, стружколом может помочь получить более мелкую стружку, которая быстро и легко выходит из зоны резания.

«Каждый материал уникален, и выбрать стружколом для материала не так просто, как открыть каталог», — сказал Том Хаган, менеджер по фрезерным продуктам Iscar Tools Canada.

Важно проверить стабильность установки, тип фрезерования и использование охлаждающей жидкости. Все это ключевые факторы при выборе стружколома.

«При фрезеровании паза следует менять фрезу, а не стружколом для лучшего удаления стружки. Если установка нестабильна, сплав пластины следует заменить на более прочный», — сказал Хейган.

В очередной раз снижена вероятность катастрофического отказа инструмента, и длинная стружка больше не может поцарапать поверхность детали.

Безопасность также повышается, когда устраняется так называемое застревание птиц, поскольку вам больше не нужно вручную удалять стружку вокруг инструмента и резцедержателя.

5. Используйте большой радиус при вершине

Существует прямая зависимость между размером радиуса при вершине пластины и получаемым качеством поверхности. Хотя меньший радиус вершины действительно снижает давление на инструмент, он также ограничивает скорость подачи, которую можно использовать.

«Вставка способна подавать только на половине радиуса вершины. Как только это превышено, получаемая поверхность похожа на нить», — сказал Митчелл. «Поэтому используйте максимально возможный радиус, чтобы получить наилучшую отделку и не создавать вибрации».

Больший радиус вершины также позволяет выполнять более тяжелый рез, что необходимо при резке труднообрабатываемых материалов.

«Вставка с большим радиусом при вершине может выдержать большую нагрузку», — сказал Хаган. «Это означает, что срок службы инструмента может быть увеличен, особенно если вы работаете с материалами, трудно поддающимися стружке».

Однако при большом радиусе вершины на заготовке должно оставаться больше материала для удаления во время чистового прохода.

«Если у вас есть пластина с шагом 0,032 дюйма. радиуса вершины, вы не можете выполнить чистовой проход, когда на детали остается только 0,010 дюйма материала», — сказал Хейган.

6. Используйте вайпер

«Использование пластины с вайпером — это всегда мой первый совет, когда для производителя важны требования к чистоте поверхности», — сказал Хейган. «Используя пластину с Wiper, вы можете создать более гладкую поверхность при фрезеровании».

Использование пластины с Wiper также позволяет увеличить скорость подачи.

Также убедитесь, что используется правильный диаметр инструмента. Фреза должна быть зацеплена между двумя третями и тремя четвертями своего диаметра.

7. Используйте правильную технику

Техника также играет роль в достижении идеальной чистоты поверхности, и целью должно быть создание стружки, которая является тонкой.

«Фрезерование по дуге снижает ударную нагрузку на кромку пластины, так как обеспечивает легкий переход фрезы в зацепление с заготовкой», — сказал Хаган. «То же самое относится и к входу в угол».

Выберите фрезу меньше радиуса, чтобы можно было запрограммировать фрезу на плавный переход от линии к линии. Это устранит резкие движения и внезапную остановку на траектории движения инструмента.

8. Используйте разные инструменты для черновой и чистовой обработки

В то время как некоторые эксперты утверждают, что одни и те же пластины можно использовать как для черновой, так и для чистовой обработки, при этом черновая обработка выполняется с помощью пластины, немного бывшей в употреблении, а чистовая обработка — с новой, Митчелл предлагает использовать один инструмент для черновой обработки и другой для чистовой обработки.

«Черновую обработку детали можно выполнить с помощью пластины с большим радиусом при вершине, большим передним углом и высокой скоростью подачи. Затем чистовой инструмент с нужным углом опережения и радиусом может использовать зачистную пластину, которая выравнивает деталь, обеспечивая лучшее качество поверхности», — сказал Митчелл.

Затем чистовой инструмент с нужным углом опережения и радиусом может использовать зачистную пластину, которая выравнивает деталь, обеспечивая лучшее качество поверхности», — сказал Митчелл.

Другим фактором, который необходимо учитывать, является материал вставки. При легком чистовом проходе вставка из кермета часто может обеспечить лучшую отделку.

«При черновой обработке можно использовать фрезу с крупным шагом для лучшего удаления стружки и мелкий шаг для чистовой обработки, если важно качество поверхности», — сказал Хаган. «Легкая глубина резания для чистовой обработки — это хорошо, но она должна быть такой же или больше радиуса. В противном случае пластина будет продавливать материал, а не резать, что приведет к ухудшению качества поверхности, заусенцам на краях и сокращению срока службы пластины».

9. Очистите стружку

Решение о том, использовать охлаждающую жидкость или нет, часто вызывает горячие споры. Обычно все зависит от типа выполняемой операции (например, фрезерование глубоких полостей), типа материала и типа пластины.

«Следует избегать применения СОЖ при фрезеровании или прерывистого резания при токарной обработке», — посоветовал Митчелл. «Это вызывает термическое растрескивание, сокращает срок службы инструмента и отрицательно влияет на чистоту поверхности. Однако в липком материале, таком как алюминий, сплавы на основе никеля и низкоуглеродистая сталь, охлаждающая жидкость предотвратит прилипание материала к инструменту».

10. Проверка державки и державки

«Одним из факторов, который часто упускается из виду при попытке улучшить чистовую обработку, является державка. Если державка устарела, а гнездо, удерживающее вставку, изношено, вставка может сместиться. Любое движение пластины вызовет вибрацию и приведет к ухудшению качества поверхности», — сказал Митчелл.

Вибрация, вызванная неправильным креплением и креплением инструмента или нежестким станком, не создаст ничего, кроме проблем.

Жесткая и стабильная фиксация также имеет ключевое значение. И чем выше скорость съема металла, тем важнее становится стабильное крепление.

www.iscar.ca

www.tungaloyamerica.com

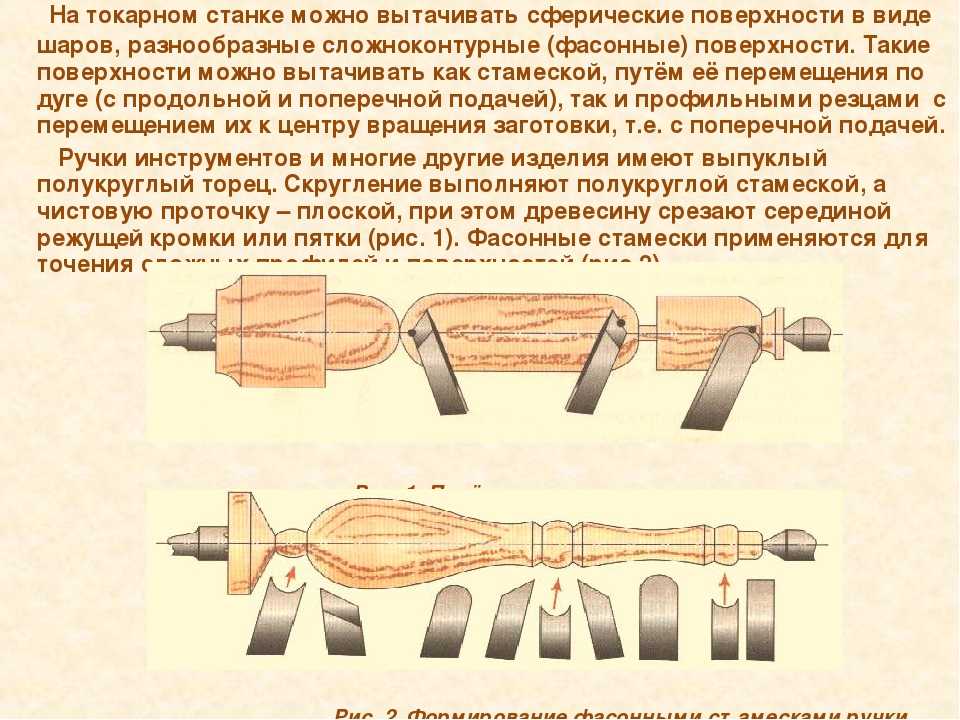

Шесть отделок для токарных станков

Эта статья взята из 50-го выпуска журнала Woodcraft Magazine.

Сопоставьте продукты с проектами.

Не существует одного покрытия, подходящего для всех ваших проектов по токарной обработке дерева. Итак, с чего начать при выборе подходящего? Критерии выбора наиболее подходящего покрытия для токарной обработки включают тип древесины, размер проекта и предполагаемое использование, долговечность, время высыхания, желаемый блеск (сатиновый или глянцевый), простоту нанесения, на основе растворителя или на водной основе, очищаемость, ремонтопригодность. , и можно ли использовать отделку с едой. Хотя это и слишком много, я упростил процесс выбора, сосредоточившись на шести вариантах отделки, которые в значительной степени охватывают всю гамму: от небольших токарных изделий для повседневного использования до деталей мебели и чисто декоративных предметов.

Однако, прежде чем вы даже подумаете о подходящей отделке, очень важно правильно подготовить токарную поверхность, потому что никакая отделка не покроет и не скроет рваные волокна, следы инструмента или царапины от шлифовки. Чтобы избежать любых «сюрпризов», ознакомьтесь с разделом «Sanding Savvy».

Чтобы избежать любых «сюрпризов», ознакомьтесь с разделом «Sanding Savvy».

Опытный шлифовщик

Чтобы добиться желаемого результата при любой токарной обработке, помните об этих указателях шлифования:

- Всегда используйте свежую наждачную бумагу и выбрасывайте ее, как только она становится тусклой.

- Обеспечьте прямое/боковое освещение шлифовальной поверхности, чтобы выявить царапины и другие дефекты.

- Отшлифуйте ваш проект со всеми абразивами до зернистости 320 или 400, не пропуская ни одного. (Некоторые изделия, такие как ручки и пробки для бутылок, могут нуждаться в более тонкой шлифовке.)

- Когда вы решите, что закончили шлифование, отшлифуйте еще раз зерном (и выключенным токарным станком), чтобы удалить царапины поперек волокон. По сути, мелкие царапины от шлифовки добавляют зубчатости поверхности, чтобы все, кроме масляных покрытий, прилипали к ней.

- Избегайте перегрева при шлифовании, иначе вы отполируете поверхность, что затруднит прилипание и проникновение финишного покрытия.

- Очистите поверхность всех токарных изделий бумажным полотенцем перед нанесением покрытия.

Достойные альтернативы

Хотя здесь я рассматриваю несколько отделочных материалов, имейте в виду, что существует множество других качественных отделочных материалов. Для более подробного ознакомления с продуктами, которые могут заменить представленные, перейдите по ссылке woodcraftmagazine.com/onlineextras 9.0131

Отделка 1

Закрепите сделку с помощью CA

Клеи CA (цианоакрилатные) уже давно зарекомендовали себя как идеальные для небольших проектов. Недавние разработки сделали некоторые центры сертификации более удобными для пользователя и с меньшей вероятностью появления полос. Меньшая вязкость набора Stick Fast CA Wood Finishing Kit облегчает его нанесение. В сочетании с абразивной сеткой и полировальным составом (входит в комплект) многоэтапный процесс нанесения позволяет быстро получить прочное и долговечное покрытие. И пока СА высыхает до глянцевого блеска, его можно отполировать до блеска. Обязательно соблюдайте меры предосторожности, упомянутые справа, при работе с CA.

И пока СА высыхает до глянцевого блеска, его можно отполировать до блеска. Обязательно соблюдайте меры предосторожности, упомянутые справа, при работе с CA.

Наилучшее применение: ЦС особенно хороши для ручек, винных пробок, игровых звонков и других небольших проектов.

Недостаток: Будьте осторожны при нанесении покрытия CA. Используйте нитриловые перчатки, чтобы защитить кожу от CA и предотвратить прилипание пальцев к бумажным полотенцам. Наденьте защитные очки или защитную маску. Наконец, проветрите помещение, так как пары могут вызвать раздражение. На всякий случай купите бутылку суперрастворителя. №

Применение: Система Stick Fast состоит из тонкого и среднего покрытия CA, аэрозольного активатора CA, шлифовальной сетки зернистостью 400, сатиновой и глянцевой полиролей. Подобно другим CA (от Satellite и Titebond), отделка проста. На токарном станке со скоростью от 300 до 1000 об/мин нанесите несколько капель тонкого СА на изделие бумажным полотенцем (фото А). Затем распылите аэрозоль активатора CA, чтобы мгновенно вылечить отделку и запечатать древесину (фото B). Слегка отшлифуйте изделие абразивной сеткой перед нанесением среднего покрытия CA (фото C). Используя ту же технику, нанесите от трех до пяти слоев финишного покрытия средней концентрации CA, сбрызгивая активатором CA после каждого нанесения. Нет необходимости в шлифовке между слоями финишного покрытия Medium CA. Однако поверхность следует отшлифовать шлифовальной сеткой до однородной матовости или сатинового вида. Затем нанесите небольшое количество полировки Satin CA с помощью бумажного полотенца (фото D) и отполируйте до полного высыхания. Повторите с глянцевым лаком для глянцевого покрытия.

Затем распылите аэрозоль активатора CA, чтобы мгновенно вылечить отделку и запечатать древесину (фото B). Слегка отшлифуйте изделие абразивной сеткой перед нанесением среднего покрытия CA (фото C). Используя ту же технику, нанесите от трех до пяти слоев финишного покрытия средней концентрации CA, сбрызгивая активатором CA после каждого нанесения. Нет необходимости в шлифовке между слоями финишного покрытия Medium CA. Однако поверхность следует отшлифовать шлифовальной сеткой до однородной матовости или сатинового вида. Затем нанесите небольшое количество полировки Satin CA с помощью бумажного полотенца (фото D) и отполируйте до полного высыхания. Повторите с глянцевым лаком для глянцевого покрытия.

Финишное покрытие 2

Дайте ему сиять на водной основе

Общие финишные покрытия Водоэмульсионное покрытие для токарных работ по дереву придает насыщенный янтарный оттенок, который можно полировать до атласного или глянцевого блеска. Он безопасен для пищевых продуктов, долговечен и устойчив к кислотам. Водно-уретановый продукт безопасен в работе и может наноситься бумажным полотенцем, кистью или распылителем. Легко наносится и смывается водой. Еще одна хорошая новость: он позволяет получить привлекательную поверхность всего одним слоем для герметизации и последовательными слоями для более глубокого блеска. Он не используется в качестве наполнителя для древесины с открытыми волокнами.

Водно-уретановый продукт безопасен в работе и может наноситься бумажным полотенцем, кистью или распылителем. Легко наносится и смывается водой. Еще одна хорошая новость: он позволяет получить привлекательную поверхность всего одним слоем для герметизации и последовательными слоями для более глубокого блеска. Он не используется в качестве наполнителя для древесины с открытыми волокнами.

Наилучшее применение: Используйте эту отделку на салатницах, тарелках, мельницах для соли и перца и других бытовых предметах, требующих долговечной отделки.

Недостаток: Более длительное время высыхания означает, что вам придется немного подождать перед нанесением нескольких слоев. №

Нанесение: При выключенном токарном станке нанесите лак на водной основе бумажными полотенцами (фото А) или поролоновой кистью. При нанесении нескольких слоев первый слой высыхает через 30-45 минут. Нанесите дополнительные слои через 30 минут. Окончательная отделка требует от пяти до семи дней для отверждения, чтобы быть безопасной для пищевых продуктов. Используйте полировальный круг из фланели/хлопка с карнаубским воском, чтобы придать атласный блеск после последнего слоя (фото B).

Используйте полировальный круг из фланели/хлопка с карнаубским воском, чтобы придать атласный блеск после последнего слоя (фото B).

Финишное покрытие 3

3-этапный лак и воск

Глянцевый спрей-лак образует быстро прозрачное покрытие. Я предпочитаю распыление, а не кисть. Здесь я использую Deft Clear Wood Finish. Он быстро высыхает и позволяет повторно наносить его через 30 минут без шлифования между ними.

Я предпочитаю глянцевый лак поверх сатина для придания глубины и потому, что он содержит меньше твердых частиц. Кроме того, вы можете отремонтировать его с помощью средства для удаления воска, легкой шлифовки и нанесения еще одного слоя.

Наилучшее применение: Рассмотрите лак для маленьких и больших декоративных токарных изделий — сосудов и других эффектных предметов. Я не рекомендую его для хозяйственной посуды, контактирующей с едой.

Недостаток: Лак легко воспламеняется, и его пары могут быть проблемой. Распылять только в хорошо проветриваемых помещениях и вдали от источников тепла. №

Распылять только в хорошо проветриваемых помещениях и вдали от источников тепла. №

Применение: Отшлифуйте небольшие полые формы и аналогичные декоративные детали наждачной бумагой с зернистостью 600 перед нанесением пяти слоев глянцевого лака. При выключенном токарном станке очистите токарную обработку, а затем держите сопло баллончика на расстоянии от 6 до 8 дюймов от поверхности и распыляйте (Фото А). Вращайте поворот для равномерного покрытия по всему периметру. После высыхания используйте стальную вату #0000 с прозрачным Briwax, чтобы выровнять поверхность (фото B). Полировка полировальным кругом и карнаубским воском придаст блеск. Для атласной отделки не используйте стальную вату и воск и нанесите последний слой атласного лака.

Отделка 4

Обильно нанесите масло

Проникающее датское масло Watco, натуральное, представляет собой смесь льняного масла и лака, который проникает, запечатывает и придает легкий блеск. Хотя он бывает нескольких оттенков, таких как натуральный, ореховый, вишневый и золотистый дуб, я считаю, что натуральный — очевидный выбор для всех пород дерева. Наносится легко, хотя для достижения желаемого результата требуется время. Окончательная отделка относительно мягкая, несколько прочная и быстро восстанавливается. И пока он медленно сохнет, он дает теплый янтарный оттенок.

Наносится легко, хотя для достижения желаемого результата требуется время. Окончательная отделка относительно мягкая, несколько прочная и быстро восстанавливается. И пока он медленно сохнет, он дает теплый янтарный оттенок.

Наилучшее применение: Watco Penetrating Danish Oil хорошо подходит для общих токарных работ и мебели, такой как ножки стула и сиденье, как показано ниже.

Недостатки: Watco Penetrating Danish Oil сохнет медленно, обычно это занимает несколько часов. На самом деле, я предпочитаю ждать 24 часа перед повторным применением. Позаботьтесь о правильной утилизации промасленных бумажных полотенец, чтобы избежать самовозгорания. Продукт дает только сатиновый блеск.

Применение: При выключенном токарном станке сотрите полностью влажный слой масла бумажным полотенцем (фото A) и дайте ему впитаться в древесину в течение 15–20 минут. Затем сотрите излишки и притрите их к дереву сухим бумажным полотенцем. Это не то же самое, что полировать сырую древесину наждачной бумагой. Дайте слою высохнуть в течение 24 часов или более, а затем повторно нанесите три-пять слоев в течение нескольких дней или недель. Когда деталь полностью высохнет (опять же, через 24 часа после нанесения последнего слоя), нанесите слой воска, используя стальную вату #0000 (фото B). Наконец, отполируйте деревянные поверхности до приятного атласного блеска.

Дайте слою высохнуть в течение 24 часов или более, а затем повторно нанесите три-пять слоев в течение нескольких дней или недель. Когда деталь полностью высохнет (опять же, через 24 часа после нанесения последнего слоя), нанесите слой воска, используя стальную вату #0000 (фото B). Наконец, отполируйте деревянные поверхности до приятного атласного блеска.

Отделка 5

Быстродействующие фрикционные покрытия

Одна из популярных категорий, используемых для отделки мельниц для перца и соли на стр. 38, включает фрикционные покрытия, такие как Hut Crystal Coat и Mylands High Build Friction Polish. При правильном нанесении конечным результатом является сияющее глянцевое покрытие в один слой, выполненное в рекордно короткие сроки.

Наилучшее применение: Нанесите фрикционную отделку на ручки и другие мелкие токарные изделия.

Недостаток: Из-за спиртовой основы масла с рук могут со временем ухудшить фрикционное покрытие. Другие ингредиенты включают нефтяные дистилляты, шеллак и воски, что делает отделку легко воспламеняющейся. Его пары могут раздражать. В целях безопасности проветривайте рабочее место и держитесь подальше от любых источников тепла.

Другие ингредиенты включают нефтяные дистилляты, шеллак и воски, что делает отделку легко воспламеняющейся. Его пары могут раздражать. В целях безопасности проветривайте рабочее место и держитесь подальше от любых источников тепла.

Применение: Отшлифуйте поверхности до зернистости 600 или выше. Затем встряхните бутылку и добавьте несколько капель на бумажное полотенце. При выключенном токарном станке протрите фрикционную поверхность токарной обработки. Затем при включенном токарном станке приложите бумажное полотенце к точению с умеренным давлением.

Покрытие 6

Суперпростое минеральное масло

Хотя минеральное масло является побочным продуктом перегонки нефти, оно остается одним из лучших безопасных для пищевых продуктов отделочных покрытий для предметов коммунального хозяйства, и оно дешевое! (Я нашел бутылку на 16 унций в местной аптеке за 5,19 доллара..) Он бесцветен, не имеет запаха, вкуса и полностью инертен. Он легко обрабатывается, может наноситься на токарном станке или вне его, и его легко ремонтировать.

Наилучшее применение: Я использую комбинацию минерального масла и воска для медовых ложек, палочек для перемешивания, салатников, детских погремушек и других полезных предметов.

Недостаток: Это покрытие обладает низкой водостойкостью. Он нуждается в регулярных повторных слоях и может собирать пыль. Ожидайте только слабого блеска.

Применение: Нанесите минеральное масло при работе токарного станка на низкой скорости (Фото А). (Пластиковая бутылка с дозатором, подобная той, что используется для жидкого мыла, станет отличным диспенсером для вашего масла.) Используйте бумажные полотенца, чтобы сделать прокладку, и выдавите на нее одну-две капли масла. Промокните масло, чтобы на подушке не образовалась лужа, так как вращающийся объект прольет жидкость на вас и все в магазине. Когда вы наносите масло, втирайте его в прядильную древесину.