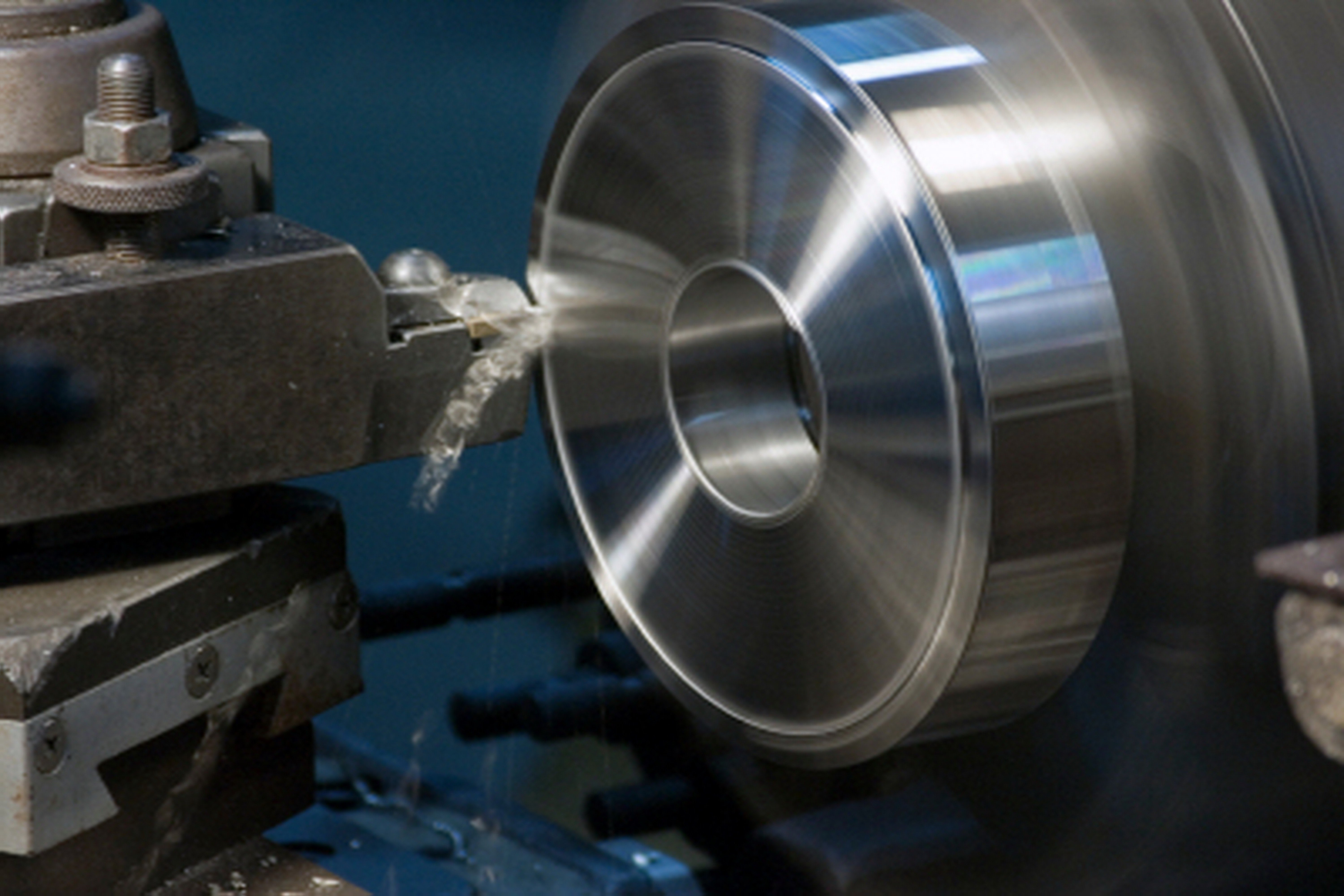

2.4. Токарная чистовая обработка

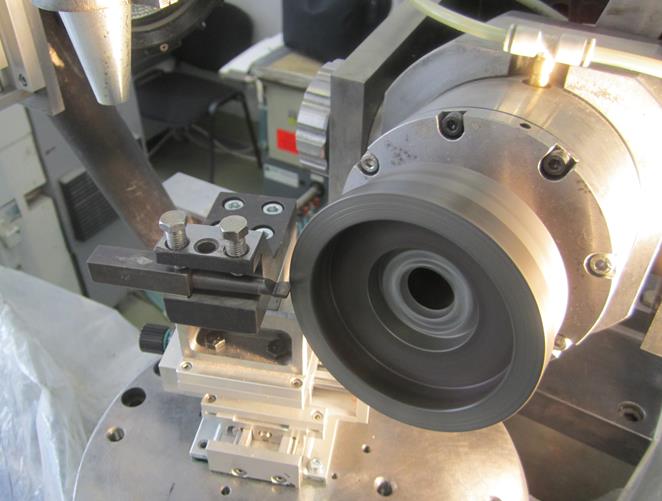

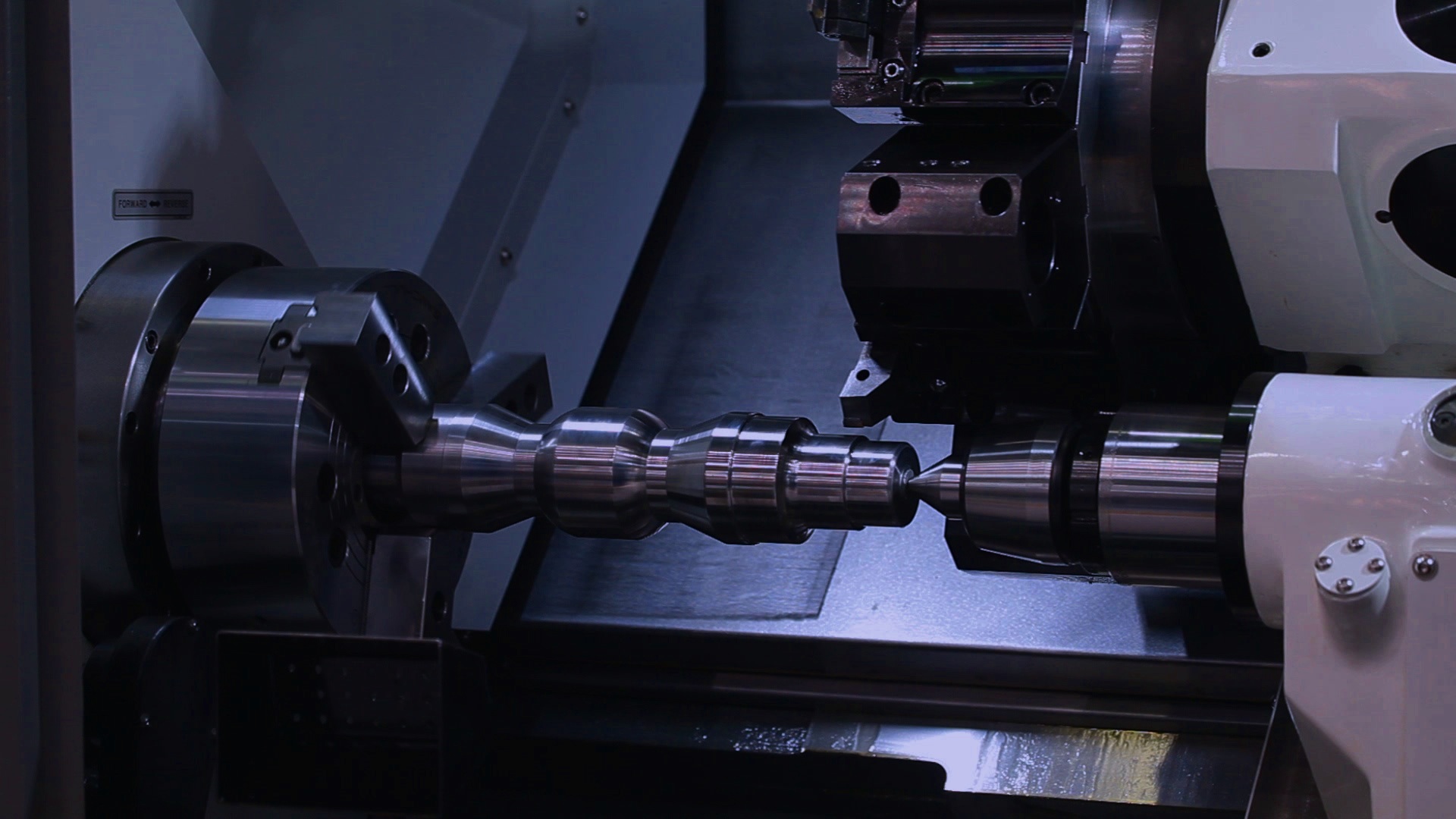

Проводится окончательная (чистовая) обработка основных участков поверхности детали. Операция производится на токарном станке с ЧПУ.

Закрепление детали при чистовой обработке должно быть прочным, чтобы она не сместилась во время обработки. Если несколько поверхностей детали будут обработаны при одном закреплении, но при разных положениях из-за смещения детали, то совпадения осей этих поверхностей не будет и деталь может быть забракована. Чрезмерно прочное закрепление некоторых деталей может быть, однако, вредным. Если, например, слишком сильно зажать кулачки патрона при обработке тонкостенного кольца, то после снятия со станка оно будет иметь совсем не ту форму, которую имело, когда производилась его обработка.

Если чистовая обработка детали производится сразу после чернового обтачивания, то такого изменения формы детали можно избежать, немного ослабив кулачки патрона перед чистовой обработкой.

При

чистовом точении резцы снимают стружку

небольших сечений, но работают (по

сравнению с черновым точением) при

высоких скоростях резания и не должны

при этом терять своей твердости.

В соответствии с этими требованиями для чистовых резцов при обработке стальных и чугунных деталей применяются в качестве режущих материалов быстрорежущая сталь, твердые сплавы или минералокерамика. В последние годы в качестве материала для чистовых резцов стали применять керметы, содержащие кроме окиси алюминия присадки таких металлов, как вольфрам, молибден, бор, титан и другие, в количестве до 10%.

Глубина резания при чистовом обтачивании должна быть небольшой и чаще всего равна величине припуска. Подачи выбираются в зависимости от требуемой шероховатости обрабатываемой поверхности, вспомогательного угла в плане резца, скорости резания и некоторых других факторов.

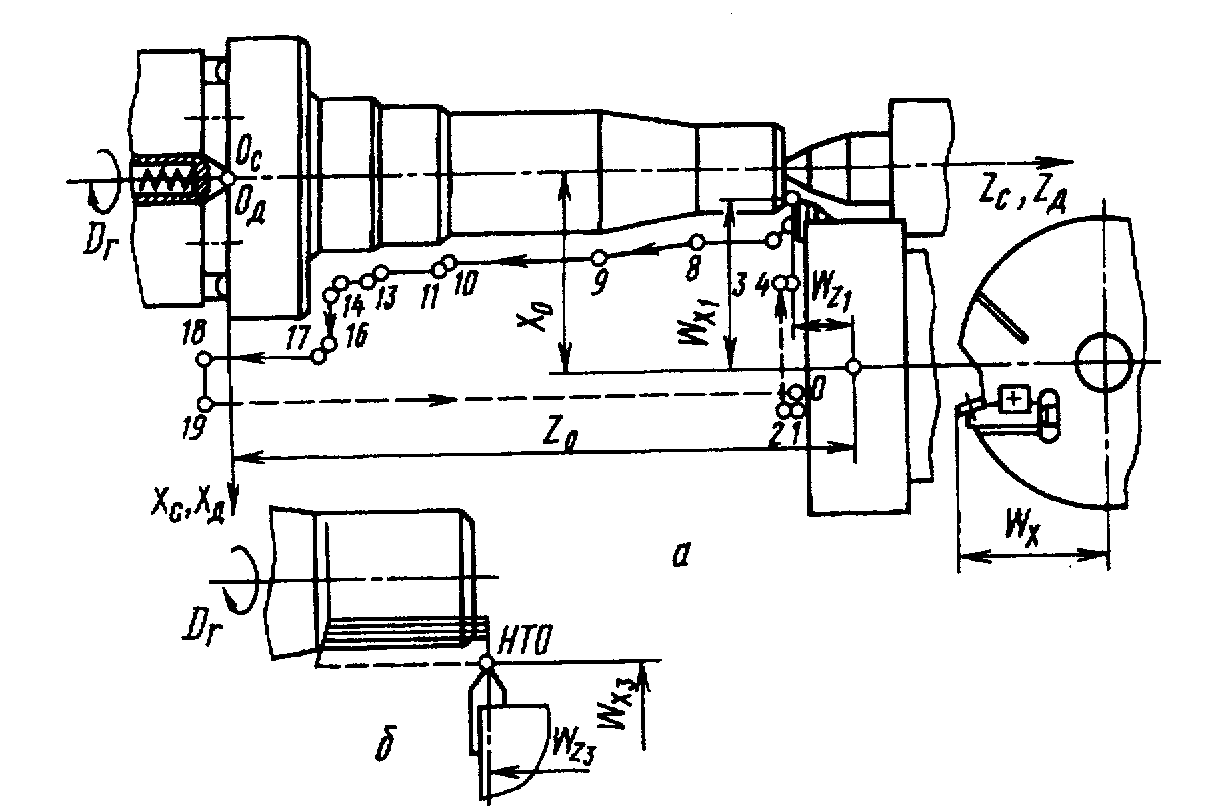

Операция производится на вертикально-сверлильном станке с ЧПУ, например – вертикально-сверлильный станок с ЧПУ 2Р135Ф2 .

Станок

предназначен для сверления, зенкерования,

развертывания, нарезания резьбы,

торцового подрезания деталей и т. д. в

условиях мелко- и среднесерийного

производства. Наличие на станке

шестипозиционной револьверной головки

для автоматической смены режущего

инструмента и крестового стола позволяет

осуществлять координатную обработку

деталей типа крышек, фланцев, панелей

и других без предварительной разметки

и без применения кондукторов.

д. в

условиях мелко- и среднесерийного

производства. Наличие на станке

шестипозиционной револьверной головки

для автоматической смены режущего

инструмента и крестового стола позволяет

осуществлять координатную обработку

деталей типа крышек, фланцев, панелей

и других без предварительной разметки

и без применения кондукторов.

Станок оснащен устройством числового программного управления “Координата С70-3”, число управляемых координат – три: одновременное управление может осуществляться при позиционировании по двум координатам Х′ и У′; задание размеров в программе – в абсолютных координатах. В качестве программо- носителя применяют восьмижорожковую перфоленту шириной 25,4 мм. Кодирование – ISО-7 bit. Скорость ввода программы – не менее 45 строк/с. Максимальная величина линейных перемещений по Х′ -1999.99 мм, по У′ – 999,99 мм, дискретность задания перемещений 0,01 мм.

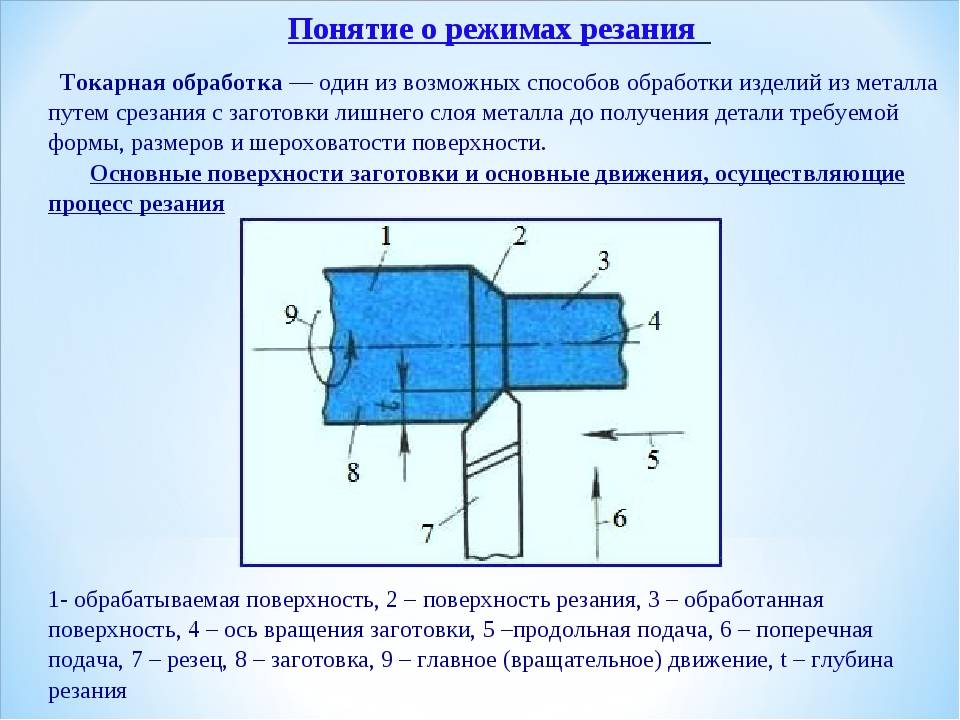

Токарная обработка цилиндрических и торцевых поверхностей :: ТОЧМЕХ

Подготовка станка для точного обтачивания

Поверхность с малой шероховатостью и точные размеры детали могут быть получены только на вполне исправном станке. Поэтому до начала такой работы должны быть устранены излишняя слабина шпинделя в подшипнике, его «игра» в осевом направлении, а также чрезмерные зазоры в подвижных сопряжениях частей суппорта. Если предстоит обработка детали, закрепленной с поддержкой задним центром, необходимо проверить положение задней бабки.

Поэтому до начала такой работы должны быть устранены излишняя слабина шпинделя в подшипнике, его «игра» в осевом направлении, а также чрезмерные зазоры в подвижных сопряжениях частей суппорта. Если предстоит обработка детали, закрепленной с поддержкой задним центром, необходимо проверить положение задней бабки.

Чтобы проверить положение задней бабки, в шпиндель передней бабки и пиноль задней бабки вставляют центры с острыми концами и подвигают заднюю бабку к передней настолько, чтобы центры коснулись друг друга. При правильном положении бабки концы центров должны совпадать. Несовпадение центров обнаруживается легче и отчетливее, если под ними держать лист белой бумаги. Оно устраняется смещением задней бабки по ее промежуточной плите.

Закрепление деталей при чистовой обработке

Закрепление детали при чистовой обработке должно быть прочным, чтобы она не сместилась во время обработки. Если несколько поверхностей детали будут обработаны при одном закреплении, но при разных положениях из-за смещения детали, то совпадения осей этих поверхностей не будет и деталь может быть забракована. Чрезмерно прочное закрепление некоторых деталей может быть, однако, вредным. Если, например, слишком сильно зажать кулачки патрона при обработке тонкостенного кольца, то после снятия со станка оно будет иметь совсем не ту форму, которую имело, когда производилась его обработка.

Чрезмерно прочное закрепление некоторых деталей может быть, однако, вредным. Если, например, слишком сильно зажать кулачки патрона при обработке тонкостенного кольца, то после снятия со станка оно будет иметь совсем не ту форму, которую имело, когда производилась его обработка.

Если чистовая обработка детали производится сразу после чернового обтачивания, то такого изменения формы детали можно избежать, немного ослабив кулачки патрона перед чистовой обработкой.

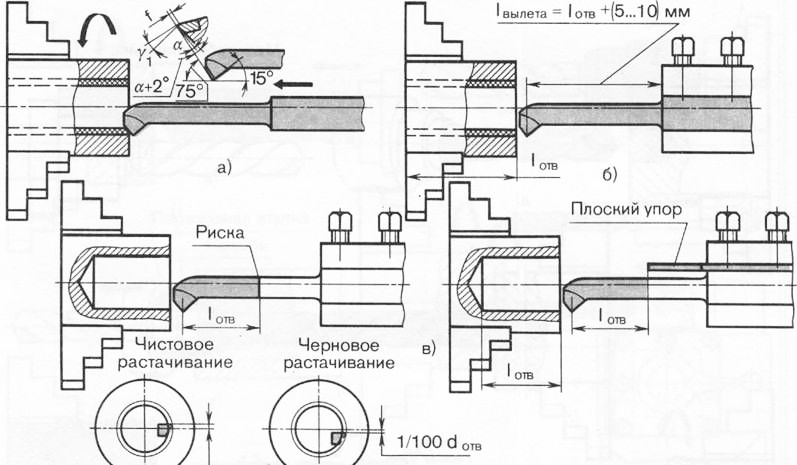

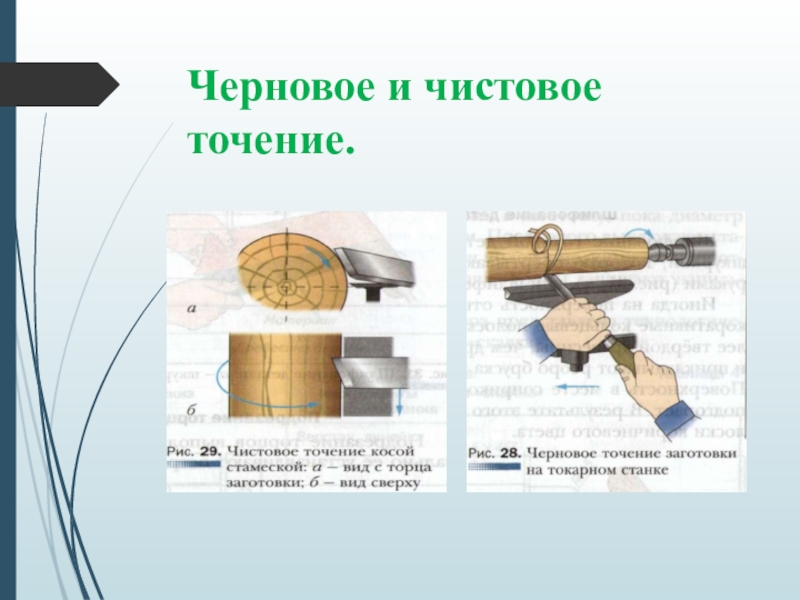

Резцы для чистового обтачивания

Резцы должны обеспечивать получение поверхностей с наименьшей шероховатостью. В соответствии с этим требованием и выбирается их форма.

Наиболее желательной является работа с обычным проходным резцом, если он обеспечивает требования шероховатости поверхности.

Во время работы резцами иногда происходит вырывание твердых вкраплений, которые бывают в материале обрабатываемой детали. Вследствие этого на поверхности детали получаются углубления, портящие поверхность. Поэтому, если необходимо получить очень чистую поверхность детали, ее обрабатывают резцом, установленным в пружинящей державке. В этом случае режущая кромка резца не вырывает вкраплений в материале детали, а, отходя от обрабатываемой поверхности, как бы заглаживает их.

Поэтому, если необходимо получить очень чистую поверхность детали, ее обрабатывают резцом, установленным в пружинящей державке. В этом случае режущая кромка резца не вырывает вкраплений в материале детали, а, отходя от обрабатываемой поверхности, как бы заглаживает их.

При работе подпружиненным резцом хорошие результаты получаются, если поверхность обрабатывается за несколько проходов. Это следует делать при обработке особо ответственных деталей в индивидуальном производстве, так как производительность при этом резко снижается.

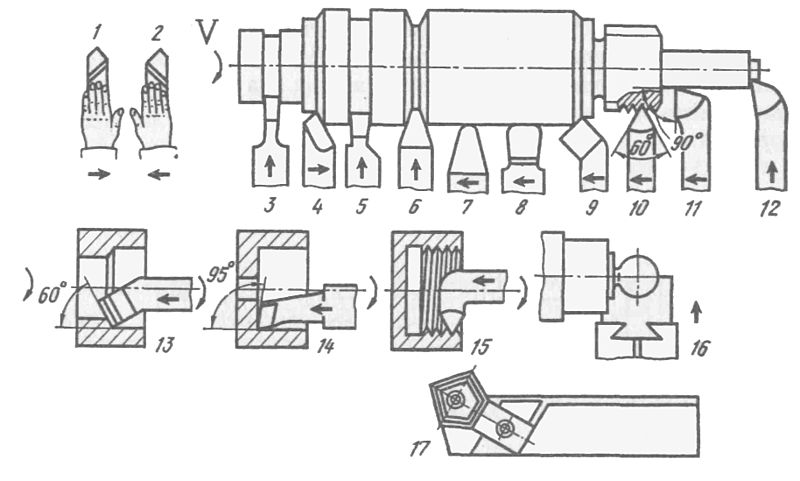

Материалы для резцов

При чистовом точении резцы снимают стружку небольших сечений, но работают (по сравнению с черновым точением) при высоких скоростях резания и не должны при этом терять своей твердости. Кроме того, материалы чистовых резцов должны быть такими, чтобы их режущая кромка хорошо сопротивлялась износу от истирания.

В соответствии с этими требованиями для чистовых резцов при обработке стальных и чугунных деталей применяются в качестве режущих материалов быстрорежущая сталь, твердые сплавы или минералокерамика. В последние годы в качестве материала для чистовых резцов стали применять керметы, содержащие кроме окиси алюминия присадки таких металлов, как вольфрам, молибден, бор, титан и другие, в количестве до 10%.

В последние годы в качестве материала для чистовых резцов стали применять керметы, содержащие кроме окиси алюминия присадки таких металлов, как вольфрам, молибден, бор, титан и другие, в количестве до 10%.

Режимы резания

Глубина резания при чистовом обтачивании должна быть небольшой и чаще всего равна величине припуска. Подачи выбираются в зависимости от требуемой шероховатости обрабатываемой поверхности, вспомогательного угла в плане резца, скорости резания и некоторых других факторов.

Обработка торцов

Резцы для обработки торцов

Обработка торцов деталей производится подрезными резцами. Подрезной торцовый резец пригоден лишь для обработки открытых поверхностей, например торца детали, закрепленной в патроне без поддержки задним центром. Он не пригоден для обработки торцов валов и других деталей, поддерживаемых задним центром. Раньше, чем вершина такого резца приблизится к центру обрабатываемой поверхности, правый конец его главной режущей кромки упрется в центр. При обработке деталей, закрепленных без поддержки задним центром, торцовые поверхности их, обращенные к задней бабке, можно обтачивать и проходными прямыми резцами, устанавливая их в резцедержателе параллельно линии центров станка.

При обработке деталей, закрепленных без поддержки задним центром, торцовые поверхности их, обращенные к задней бабке, можно обтачивать и проходными прямыми резцами, устанавливая их в резцедержателе параллельно линии центров станка.

Подрезные резцы бывают правые и левые. Правыми резцами пользуются для обработки торцовых поверхностей. Уступы, обращенные к задней бабке, обрабатывают правыми, а к передней бабке — левыми подрезными резцами.

Материалы и углы подрезных резцов

Подрезные резцы изготовляются с пластинками из быстрорежущих сталей и из твердых сплавов, применяемых для проходных резцов. Формы передней поверхности подрезных резцов те же, что и для проходных.

Пять быстрых и простых токарных работ по дереву – Деревообработка | Блог | Видео | Чертежи

Одним из преимуществ токарной обработки дерева является то, что красивый предмет можно выточить за относительно короткий промежуток времени. Таким образом, токарям, как правило, нравится отделка, которая украшает и защищает их ручную работу. В этом духе, вот некоторые из моих вариантов быстрой и простой отделки, которые можно попробовать.

В этом духе, вот некоторые из моих вариантов быстрой и простой отделки, которые можно попробовать.

Шеллак

Кисть 2 фунта. нарезка шеллака на шпинделе или другой токарной машине во время токарной обработкион все еще на токарном станке и неподвижен. №

Shellac – это великолепное традиционное покрытие для токарных станков, чаш и ящиков. Любое покрытие будет держаться на шеллаке и наоборот. Он также невероятно быстро сохнет и безопасен для пищевых продуктов.

Хотя вы можете купить готовый жидкий шеллак в хозяйственном магазине, я предпочитаю использовать сухие хлопья шеллака, которые нужно растворить в денатурированном спирте. Этот шеллак «старой школы» даст гораздо лучшие результаты на токарном станке. Я смешиваю небольшое количество депарафинизированных хлопьев шеллака с достаточным количеством денатурированного спирта, чтобы покрыть их. Я закрываю контейнер и даю хлопьям раствориться в течение 12-24 часов. Вы можете немного ускорить процесс, поставив бутылку на солнечное окно или на улицу в теплые летние дни. Это даст перенасыщенный раствор — то, что финишеры называют «8-lb. cut», что соответствует 8 фунтам шеллака, растворенным в одном галлоне спирта.

Это даст перенасыщенный раствор — то, что финишеры называют «8-lb. cut», что соответствует 8 фунтам шеллака, растворенным в одном галлоне спирта.

Такой концентрированный раствор слишком вязкий для наших нужд и должен быть разбавлен путем смешивания одной части шеллака полной концентрации с тремя частями спирта. Это уменьшает его до 2 фунтов. вырезать, что подходит для простой прокладки на токарном станке.

С токарным станком, установленным на стационарном станке, я наношу шеллак кистью. Когда древесина полностью пропитается, запустите токарный станок и отполируйте поверхность либо стружкой с пола, либо небольшим кусочком бумажного полотенца. Вам нужно немного скорости, чтобы этот процесс работал. Я использую 1800 об/мин для любого шпинделя диаметром от 1/2″ до 2″. Я увеличиваю скорость для деталей тоньше 1/2″ и уменьшаю скорость для токарных работ более 2″. Пусть здравый смысл будет вашим проводником здесь.

При вращении заготовки используйте стружку от токарной обработки, чтобы полировать шеллак по дереву. Тепло от трения расплавит его и превратит в блестящее финишное покрытие.

Тепло от трения расплавит его и превратит в блестящее финишное покрытие. Трение о стружку или бумагу приводит к испарению спирта, и шеллак плавится, образуя гладкую поверхность. Второй слой с последующим полированием и даже третий – хорошая мера. Многое зависит от прочности шеллака и дерева, которое вы отделываете. Древесина с открытыми волокнами потребует больше слоев, чем сорта с плотными волокнами.

Обязательно изолируйте руки достаточным количеством стружки или бумажным полотенцем, чтобы избежать ожогов, и снимите подставку для инструмента, чтобы избежать защемления.

Если кажется, что отделка не держится хорошо, ваша смесь шеллака слишком жидкая; добавьте в него немного жидкого шеллака полной концентрации. Если на работе появляются полосы с налипшей стружкой, раствор слишком густой. Добавьте больше алкоголя.

Карнаубский воск

Чистый карнаубский воск можно наносить на токарные изделия в твердой твердой форме путем «накрашивания» их во время токарного прядения.

Чистый карнаубский воск сам по себе является прекрасной отделкой. Это быстрое покрытие, которое я использую отдельно для ручек, ящиков и токарных изделий. Карнаубский воск — самый твердый воск, его получают из листьев бразильской пальмы. Он настолько твердый, что его нельзя применять в естественном виде. Он входит в состав многих автомобильных восков, восков для мебели и фрикционных полиролей для токарной обработки. Все они имеют различные формы уайт-спирита в качестве средства для нанесения полировки. Как только духи испарятся, воск можно отполировать.

Приложите бумажное полотенце к вращающемуся валу, чтобы отполировать воск до блеска. Для этого 1-1/2″-диаметр. шпинделя, автор устанавливает скорость своего токарного станка примерно на 1800 об/мин. На токарном станке чистая карнаубская паста в твердой форме представляет собой полироль для трения по преимуществу, но для ее нанесения необходимо использовать достаточную скорость (согласно скорости для шеллака, приведенной выше). Держите воск против токарной обработки, чтобы покрыть древесину, затем используйте стружку или бумажное полотенце, чтобы расплавить его до получения гладкого глянцевого покрытия.

Держите воск против токарной обработки, чтобы покрыть древесину, затем используйте стружку или бумажное полотенце, чтобы расплавить его до получения гладкого глянцевого покрытия.

Смешанные масляные покрытия

Общедоступные смешанные составы масла, лака и растворителя позволяют легко наносить красивые покрытия для токарной обработки.Как и шеллак, традиционные масляные покрытия существуют уже давно. Вы можете сделать свой собственный, смешав равные части лака на масляной основе, олифы, такой как тунговое или вареное льняное семя, и уайт-спирита. Хотя я пробовал это домашнее пиво, я чувствую, что готовые коммерческие образцы работают так же хорошо и экономят вам труд.

В настоящее время моим любимым коммерческим масляным покрытием является Waterlox Original Sealer Finish — покрытие на основе тунгового масла, производимое в Кливленде. Другими хорошо работающими масляными покрытиями являются Minwax Antique Oil (отделка на основе льняного масла) и широко доступное датское масло Watco.

Подобные смеси масел и лаков полимеризуются в твердое долговечное покрытие в течение 24 часов. У них здоровый аппетит к кислороду, который необходим им для полимеризации. Поэтому банку с масляной отделкой необходимо либо перелить в меньшие емкости, либо использовать в течение дня или двух, чтобы смесь не начала затвердевать. В процессе полимеризации выделяется тепло, что делает эту отделку потенциально воспламеняющейся, если тряпки после использования плотно скомканы. Поэтому будьте очень осторожны, раскладывая их до тех пор, пока покрытие не высохнет, и будьте так же осторожны, выбрасывая щетки и древесную стружку, пропитанную влажным покрытием. Огнеупорный металлический мусорный бак — разумная мера безопасности, если вы планируете работать с большим количеством смешанных масляных покрытий.

Масло/лак – отличное покрытие для мисок. Его можно наносить на чашу, выточенную из необработанного (зеленого) или сухого дерева. Так как это предотвратит потерю воды конечным зерном, сырая чаша с грубой обработкой будет сохнуть более равномерно, и будет происходить меньше растрескивания.

Для большинства чаш я использую смешанное масло. После того, как я отшлифую зеленую или сухую чашу до зернистости 180, я наношу первый слой отделки. Затем я снова отшлифую чашу наждачной бумагой с зернистостью 180. Влажная отделка на самом деле делает процесс шлифования более эффективным, потому что смесь древесной пыли и масла заполняет поры древесины, а затем затвердевает, превращаясь в идеальный наполнитель для дерева, который идеально сочетается с древесиной. Полировка нанесенного и отшлифованного покрытия древесной стружкой ускоряет процесс заполнения пор.

Я шлифую последующие слои отделки в древесину с 24-часовыми интервалами все более тонкой наждачной бумагой. Я использую зерно 220 для второго слоя и 320 для всех последующих слоев. В зависимости от предполагаемого использования и дерева, из которого выточена чаша, я наношу от трех до пяти слоев отделки.

В зависимости от предполагаемого использования и дерева, из которого выточена чаша, я наношу от трех до пяти слоев отделки.

Чашу удобно держать на лицевой панели в течение всего процесса отделки, что лучше подходит для чаш из сухого дерева, не склонного к деформации. Это не так хорошо работает с зелеными чашами, которые будут продолжать деформироваться в течение нескольких часов после переворачивания.

Что касается вопросов безопасности пищевых продуктов, обязательно ознакомьтесь с паспортами безопасности для любого покрытия, которое вы выберете. В паспорте Waterlox, например, говорится, что отделка безопасна для пищевых продуктов после 30 дней высыхания после нанесения последнего слоя.

Масло грецкого ореха

Если безопасность пищевых продуктов является для вас равнозначной заботой, съедобное масло грецкого ореха из продуктового магазина может покрыть счет. Просто втирайте его в древесину и пополняйте по мере необходимости. Если вы хотите, чтобы покрытие было абсолютно безопасным для пищевых продуктов, трудно превзойти масло грецкого ореха. Вы можете найти его в большинстве продуктовых магазинов. На самом деле, я использую оставшееся масло грецкого ореха в качестве заправки для салата — настолько оно безопасно.

Вы можете найти его в большинстве продуктовых магазинов. На самом деле, я использую оставшееся масло грецкого ореха в качестве заправки для салата — настолько оно безопасно.

Масло грецкого ореха — мой выбор для отделки посуды и мисок, которые предназначены для использования. Нанесение — тоже детская игра: просто налейте немного средства на объект, который нужно закончить, и разотрите его руками, а затем сотрите излишки. Хотя предмет можно использовать сразу, лучше подождать три или более дней, пока масло впитается и начнет высыхать. Масло грецкого ореха со временем высыхает, но медленно полимеризуется и не образует очень прочного покрытия. Тем не менее, вы можете нанести повторное покрытие в любое время, когда пожелаете добиться хорошего эффекта, когда древесина начинает выглядеть сухой.

Никакой отделки

Если оставить незаконченными деревянные предметы, такие как свежеточеная ваза с вишней слева, со временем и в процессе эксплуатации они покроются естественной патиной.

Верно, полное отсутствие отделки часто является отличным вариантом для точеных объектов. Чаши и изделия из дерева в древности редко отделывались.

Например, часто используемая автором миска для попкорна из кленового дерева справа имеет цвет, усиленный в основном маслом.Кулинарное масло и ручная стирка вскоре создадут привлекательную патину, которая навсегда улучшит характер ваших точеных изделий.

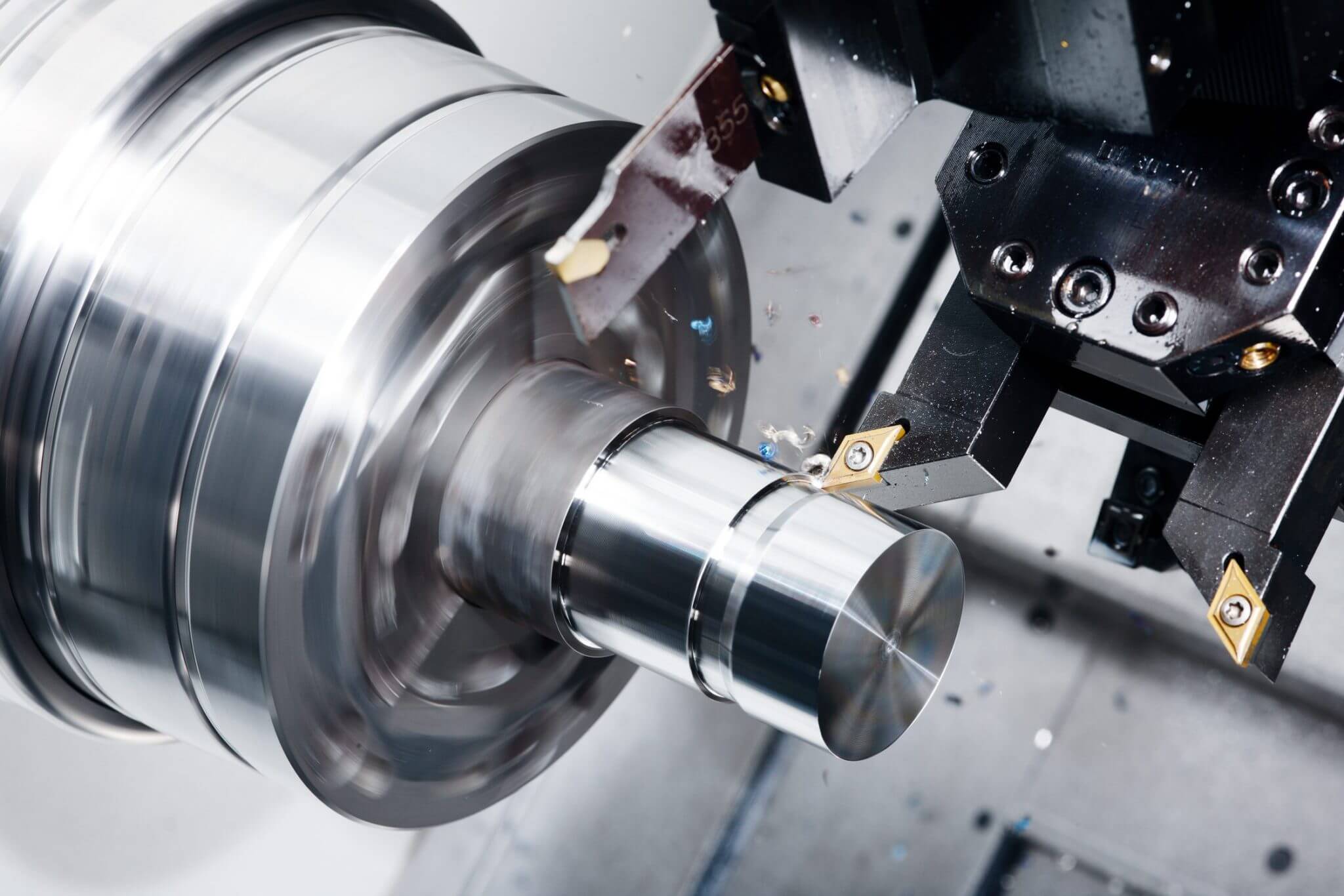

10 советов по улучшению качества поверхности

Утилизация деталей на этапе отделки — результат, которого не желает ни один магазин. Сочетание правильных инструментов и техники может обеспечить выполнение работ вовремя и в соответствии со спецификациями. Но какие переменные необходимо учитывать перед тем, как перейти к завершающей стадии? Чтобы выяснить это, CIM—Canadian Industrial Machinery обратилась к экспертам Джону Митчеллу из Tungaloy Canada и Тому Хагану из Iscar Tools Canada.

1.

Увеличьте скорость

Увеличьте скорость Увеличение площади в футах в минуту (SFM) снижает нарост на кромке (BUE). Это продлит срок службы инструмента и уменьшит вероятность того, что катастрофический отказ инструмента повредит готовую деталь.

2. Уменьшите подачу

Уменьшение числа дюймов на оборот (IPR) снизит износ задней поверхности, а также продлит срок службы пластины.

«При черновой обработке лучше всего использовать инструмент с высокой подачей для быстрого удаления материала. При чистовой обработке, как правило, лучше иметь небольшую глубину резания и консервативную скорость подачи», — пояснил Джон Митчелл, генеральный директор Tungaloy Canada. «Однако, если глубина слишком мала, это может привести к тому, что инструмент будет тереться, а не резать. 0,020 дюйма. Глубина резания хороша для чистовой обработки во многих областях».

3. Увеличьте верхний передний угол

Передний угол — это параметр конструкции пластины, который можно настроить для достижения наилучшего качества поверхности.

Например, при использовании торцовой фрезы с углом 45 градусов сила резания будет направлена вниз под углом 45 градусов, что может привести к изгибу детали после того, как фреза пройдет по ней. Это, в свою очередь, приводит к тому, что задняя половина фрезы перерезает обработанную деталь, что отрицательно сказывается на чистоте поверхности. Однако 90-градусная фреза создает силы резания, параллельные детали, и не изгибает ее, тем самым обеспечивая лучшую отделку.

«Угол в плане облегчает вхождение пластины в материал», — сказал Митчелл. «Угол в плане начинает срезаться в самой прочной точке пластины, в отличие от радиуса при вершине. Это также поможет вести из части. Однако необходимо учитывать давление инструмента. Если деталь, которую вы фрезеруете, тонкостенная, хрупкая или плохо закрепленная, угол в плане может отрицательно сказаться на чистоте поверхности».

4. Используйте стружколом

Стружколом может снизить давление резания и производить стружку, которую легче удалить. В материалах, дающих длинную волокнистую стружку, стружколом может помочь получить более мелкую стружку, которая быстро и легко выходит из зоны резания.

В материалах, дающих длинную волокнистую стружку, стружколом может помочь получить более мелкую стружку, которая быстро и легко выходит из зоны резания.

«Каждый материал уникален, и выбрать стружколом для материала не так просто, как открыть каталог», — сказал Том Хаган, менеджер по фрезерным продуктам Iscar Tools Canada.

Важно проверить стабильность установки, тип фрезерования и использование охлаждающей жидкости. Все это ключевые факторы при выборе стружколома.

«При фрезеровании паза следует менять фрезу, а не стружколом для лучшего удаления стружки. Если установка нестабильна, сплав пластины следует заменить на более прочный», — сказал Хейган.

В очередной раз снижена вероятность катастрофического отказа инструмента, и длинная стружка больше не может поцарапать поверхность детали.

Безопасность также повышается, когда устраняется так называемое застревание птиц, поскольку вам больше не нужно вручную удалять стружку вокруг инструмента и резцедержателя.

5. Используйте большой радиус при вершине

Существует прямая зависимость между размером радиуса при вершине пластины и получаемым качеством поверхности. Хотя меньший радиус вершины действительно снижает давление на инструмент, он также ограничивает скорость подачи, которую можно использовать.

«Вставка способна подавать только на половине радиуса вершины. Как только это превышено, получаемая поверхность похожа на нить», — сказал Митчелл. «Поэтому используйте максимально возможный радиус, чтобы получить наилучшую отделку и не создавать вибрации».

Больший радиус вершины также позволяет выполнять более тяжелый рез, что необходимо при резке труднообрабатываемых материалов.

«Вставка с большим радиусом при вершине может выдержать большую нагрузку», — сказал Хаган. «Это означает, что срок службы инструмента может быть увеличен, особенно если вы работаете с материалами, трудно поддающимися стружке».

Однако при большом радиусе вершины на заготовке должно оставаться больше материала для удаления во время чистового прохода.

«Если у вас есть пластина с шагом 0,032 дюйма. радиуса вершины, вы не можете выполнить чистовой проход, когда на детали остается только 0,010 дюйма материала», — сказал Хейган.

6. Используйте вайпер

«Использование пластины с вайпером — это всегда мой первый совет, когда для производителя важны требования к чистоте поверхности», — сказал Хейган. «Используя пластину с Wiper, вы можете создать более гладкую поверхность при фрезеровании».

Использование пластины с Wiper также позволяет увеличить скорость подачи.

Также убедитесь, что используется правильный диаметр инструмента. Фреза должна быть зацеплена между двумя третями и тремя четвертями своего диаметра.

7. Используйте правильную технику

Техника также играет роль в достижении идеальной чистоты поверхности, и целью должно быть создание стружки, которая является тонкой.

«Фрезерование по дуге снижает ударную нагрузку на кромку пластины, так как обеспечивает легкий переход фрезы в зацепление с заготовкой», — сказал Хаган. «То же самое относится и к входу в угол».

«То же самое относится и к входу в угол».

Выберите фрезу меньше радиуса, чтобы можно было запрограммировать фрезу на плавный переход от линии к линии. Это устранит резкие движения и внезапную остановку на траектории движения инструмента.

8. Используйте разные инструменты для черновой и чистовой обработки

В то время как некоторые эксперты говорят, что одни и те же пластины могут использоваться как для черновой, так и для чистовой обработки, при этом черновая обработка выполняется пластиной, немного бывшей в употреблении, а чистовая обработка новой, Митчелл предлагает использовать один инструмент для черновой обработки и другой для чистовой обработки.

«Черновую обработку детали можно выполнить с помощью пластины с большим радиусом при вершине, большим передним углом и высокой скоростью подачи. Тогда чистовой инструмент с нужным углом опережения и радиусом может использовать зачистную пластину, которая выравнивает деталь, обеспечивая лучшее качество поверхности», — сказал Митчелл.

Другим фактором, который необходимо учитывать, является материал вставки. При легком чистовом проходе вставка из кермета часто может обеспечить лучшую отделку.

«При черновой обработке можно использовать фрезу с крупным шагом для лучшего удаления стружки и мелкий шаг для чистовой обработки, если важно качество поверхности», — сказал Хаган. «Легкая глубина резания для чистовой обработки — это хорошо, но она должна быть такой же или больше радиуса. В противном случае пластина будет продавливать материал, а не резать, что приведет к ухудшению качества поверхности, заусенцам на краях и сокращению срока службы пластины».

9. Очистите стружку

Решение о том, использовать охлаждающую жидкость или нет, часто вызывает горячие споры. Обычно все зависит от типа выполняемой операции (например, фрезерование глубоких полостей), типа материала и типа пластины.

«Следует избегать применения СОЖ при фрезеровании или прерывистого резания при токарной обработке», — посоветовал Митчелл.