3d фрезерный станок с ЧПУ по дереву своими руками: чертежи и сборка

Несмотря на сложную конструкцию данного агрегата, вполне возможно собрать его самостоятельно. В современном мире в продаже имеются уже готовые комплекты, что позволит изготовить 3d фрезерный станок с ЧПУ по дереву своими руками, который с легкостью выполнит полный спектр работы.

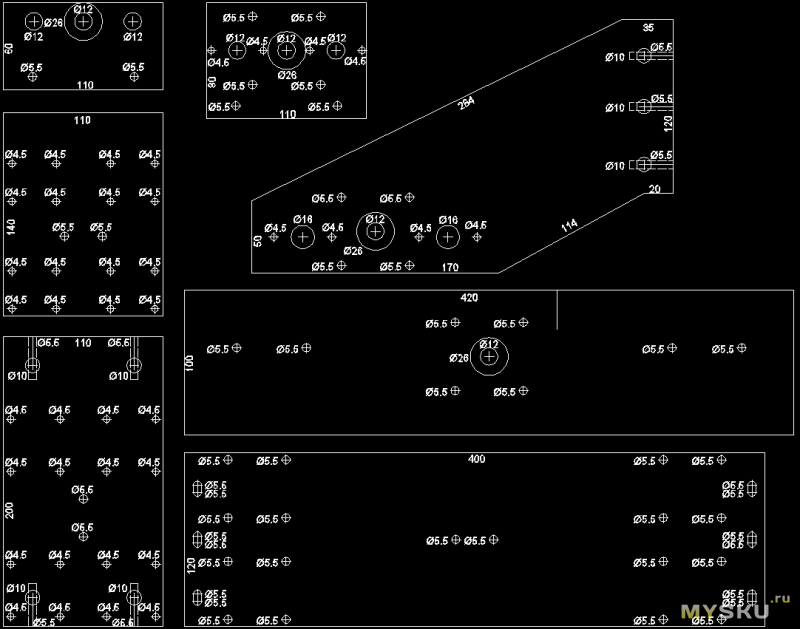

Чертежи

Основой самостоятельной работы становится механизм фрезера. Когда используются готовые наборы для данного оборудования, то нужен такой механизм, который соответствует мощности двигателя и выполняемым работам. Множество схем, которые находятся на просторах интернета, помогут выполнить механизм фрезера для станка с ЧПУ.

Механизм различается установленным двигателем и кареткой. В любом случае стоит выбирать такой чертёж станка, который сочетает простоту конструкции и соответствует собственным требованиям. Чтобы правильно собрать весь механизм, потребуется очень подробный чертеж, благодаря которому все действия будут очень строгими.

Когда возникает желание создать более серьезный аппарат, который будет соответствовать собственным запросам, стоит приступить к разработке чертежей 3d фрезерного станка с ЧПУ по дереву своими руками, что не займет много времени. Для этого нужно заняться поиском комплектующих для знания основных размеров. После оформления заказа, можно заняться чертежами под те размеры, которые уже известны из интернета, опираясь на стандартность.

После составления чертежа можно приступить к сборке 3d модели станка. После сборке модели и совпадения всех размеров, можно просчитать необходимый материал. Купить материал можно с легкостью, а вот вырезать из него детали намного сложнее.

Фрезерный станок и принцип его работы

Работа современного оборудования предназначена для работы по дереву, для формирования качественного рисунка. В конструкции существует важная часть электроники, которая позволяет воспроизвести весь процесс работы. Для изготовления 3d фрезерного станка по дереву своими руками нужно познакомиться с компонентами, которые являются основным элементом. Фреза устанавливается в шпиндель, который расположен на валу двигателя.

На станине закреплена данная конструкция, которая перемещается по осям двух координат. Опорный столик станет необходимой заготовкой для фиксации. Блок управления соединяется с пошаговыми двигателями и обеспечивает движение каретки. Именно так изготавливаются 3d рисунки на деревянной поверхности.

После сборки 3d фрезерного станка с ЧПУ своими руками можно смело приступать к испытаниям, начиная с несложной программы. Во время всей работы станка нужно сверять каждый проход фрезы, в особенности 3d режима.

Нюансы при сборке фрезерного 3d станка с ЧПУ

Нужно знать, что в этом агрегате есть как плюсы, так и минусы. К минусам изготовления станка можно отнести несколько нюансов:

- дороговизна сборки;

- слишком много времени уходит на сборку комплектующих;

- все время сборки возникают новые неожиданные проблемы.

К плюсам изготовления станка можно отнести следующее:

- Процесс создания самого станка оправдывает все ожидания. Поиск новых решений всех возникших проблем и реализация всех решений является тем, ради чего можно начать новое дело.

- Радость от изделий, которые сделаны собственными руками. Стоит добавить, что станок не всю работу делает самостоятельно. После фрезеровки необходимо дополнительно все обработать своими руками.

- Использование подручных инструментов.

- Минимально занимаемая площадь станка.

- Хорошее рабочее пространство.

- Отличная скорость нарезания.

- Небольшое количество всех элементов.

- Доступность всех элементов.

- Успешная обработка древесины.

Сделанное основание для станка должно быть с хорошей жесткостью, что последует более точному позиционированию фрезерной головки. Рекомендуется делать все соединения элементов конструкции с помощью винтов, что обеспечивает хорошую прочность и модернизацию станка в будущем.

В станке должен быть предусмотренный механизм, благодаря которому обеспечивается хорошая работа именно в вертикальном положении. В данной ситуации винтовая передача используется лучше всего, вращение которой передается благодаря зубчатому ремню.

Ось в вертикальном положении является важным моментом, которая с легкостью изготавливается из алюминиевой плиты. Ее габариты должны быть более чем точными и хорошо подогнаны под размеры станка, опираясь на чертеж.

Программное обеспечение оборудования

Электронная начинка станка является важным моментом в сборке домашнего агрегата. Она обязательно должна поддерживать драйвера контроллеров системы arduino. Подключение платы осуществляется через соответствующий порт типа LPT либо CNC.

На китайских сайтах можно легко заказать готовые наборы по доступной цене. Таким образом, ЧПУ фрезер, сделанный собственными руками, станет простым в использовании оборудованием, которое позволит упростить работу по обработке дерева.

Все имеющиеся преимущества работы со станком

У данных станков множество плюсов, среди них есть прекрасная возможность изготавливать разные изделия. Из – за точности и ровности реза изделие получается более аккуратным, при этом получается делать нужную форму и глубину изделия.

Вся работа проводится на разной наклонности с очень высокой скоростью работы. Объемные и 3d детали привлекают внимание многих владельцев станков, при этом повторяемость количества изделий просто превосходна. Существует возможность резать и фрезеровать пазы, многие другие виды соединений, используя их при сборке изделия.

Деревянная мебель из различных пород, различные деревянные сувениры, рамки из дерева, деревянные статуэтки, разнообразная рекламная продукция и многое другое позволит радовать хозяина станка, который изготовил станок для своих нужд.

При наличии такого станка, который является хорошим оборудованием, можно значительно упростить собственную работу с деревом. Обладая опытом по изготовлению станка с ЧПУ, можно обеспечить нужную точность и хорошую производительность.

vseochpu.ru

ЧПУ фрезерный станок по дереву своими руками: сборка, чертежи

ФрезерныйИзготовление фрезерного ЧПУ станка по дереву своими руками требует немало усилий для идеального создания в домашних условиях. Именно поэтому необходимо продумать сборку, чертежи, схемы, характеристики и размеры данного агрегата.

Изготовление фрезерного ЧПУ станка по дереву своими руками требует немало усилий для идеального создания в домашних условиях.

Сбор станка

Для того чтобы собрать станок самостоятельно, нужно иметь нужные детали и конструктивные чертежи, помогающие понять всю структуру и механизм фрезерного станка.

Основными материалами для сборки станка являются:

- дерево, как основание станка;

- металлические гвозди, шурупы и другие соединяющие детали из металла;

- металлические пластины и листы из любого прочного металла.

Дерево обычно используют из сосны, дуба или бука, потому что они обладают устойчивостью к вредителям и к гниению. Металл чаще всего выбирают тот, который сможет противостоять или хотя бы устоять от коррозионных процессов. Обычно это алюминий, сталь или чугун. Но наиболее выгодным материалом будет являться алюминий. Единственным недостатком алюминия является его невысокие прочные способности. Именно поэтому используют сплав алюминия с цинком или железом.

1 шаг

Первым шагом в сборе фрезерного станка является схема, по которой будут производиться данные работы. Если нет досок, то основанием можно взять какой-либо старый станок или другое оборудование, не имеющее использование в настоящем. Будет легче, если будет уже готовое основание из старых машин, чтобы сразу подключить к нему остальные детали и проверить работоспособность.

Желательно, чтобы в старом станке имелось сверло, головку которого можно будет сменить на фрезерную. Если взять сверлящее устройство из нерабочего принтера, то использовать такой станок придется только на тонкий металлический материал и на легкую древесину.

Если взять сверло из достаточно тяжелой нерабочей машины, то использовать можно практически все материалы.

2 шаг

Подразумевает собой приготовление двигателя с мощным шагом. Размер его будет зависеть от основания станка. Чтобы подсоединить двигатель, следует придержаться чертежным планам конструкции.

3 шаг

Включает в себя фиксацию основания фрезерного станка ЧПУ. Это необходимо для того, чтобы станок имел достаточную жесткость, так как материал может быть любой величины и толщины. Поэтому также нужно воспользоваться газовой сваркой и приварить основание к фиксирующим металлическим деталям.

4 шаг

Следует приобрести ремни и винтовой механизм, чтобы работа происходила так же, как и у стационарного станка.

5 шаг

Включает в себя выполнение и соединение самой главной детали во всей конструкции механизма. Это вертикальная ось, которая должна быть изготовлена из металла (желательно). После приварки оси необходимо присоединять электродвигатели и другие детали, работающие от электричества или по гравитационной силе.

Материал для работы

Материалом для создания фрезерного станка ЧПУ в домашних условиях будет служить однозначно алюминий, потому что его легко можно найти на металлургических предприятиях. Следует использовать также алюминиевые листы и плиты для вертикальных поддерживающих осей.

Если нет возможности приобрести металлические детали, то можно использовать и деревянные, но работа тогда будет происходить не для всего материала.

Также разрешено в использовании чугунные и стальные стали. Для изготовления фрезерного станка ЧПУ можно использовать стали группы специальные, которые предназначены для специализированных деталей и обладают жаростойкими и кислотоупорными свойствами. Помимо стали используют также чугун, который имеет высокие литейные свойства, которые помогут соорудить деталь нужной формы.

Характеристика и размеры фрезерного станка

Главным достоинством фрезерного станка считается его вертикальная ось, то есть основание и двигатель, который обладает высокими мощностями и низким потреблением топлива и электричества в час. Его характеристики:

- Долгое использование и работа без колебаний частоты.

- Огромный выбор различных программ и насадок для работы фрезерного станка.

- Высокая степень жесткости.

- Высокая частота работоспособности.

Более того, современные фрезерные станки обладают эксплуатационными свойствами и возможностью перемещаться на расстояния без какого-либо труда для человека.

В состав фрезерного станка входят:

- устройство, которое защищает станок от попадания в двигатель металлической или деревянной стружки;

- устройство, равномерно подающее силу действия;

- электромагнитные муфты;

- перегрузочная муфта;

- устройства, для настраивания зазоров в аппарате.

Благодаря наличию всех этих преимуществ и полного состава фрезерного станка ЧПУ, он способен обрабатывать такой материал, как стальные и алюминиевые пластины, дерево и пластмасса.

Схемы и чертежи деталей станка

Основные архитектурно-строительные схемы данного проекта это: обычные чертежи, в которых показана схема сборки фрезерного станка, его размерность для данных деталей и общая характеристика по механизму работы. Соблюдая все технологические принципы по сборке станка, можно изготовить полностью рабочий фрезерный станок ЧПУ в домашних условиях.

Чертеж или схема должны содержать название каждой детали, размеры деталей и основного корпуса, размер вертикальной оси, а также двигателя, электродвигателей, количественную характеристику мощности двигателя и потребление электричества в час, то есть производительность фрезерного станка ЧПУ.

Приложение в случае поломки станка

Любая машина со временем претерпевает какие-либо поломки или заводские браки, а также разнообразные неисправности. Существует несколько причин, по которым могут возникнуть дальнейшие поломки с фрезерным станком ЧПУ:

- Недостаточная сила зажима у стола материала. Это говорит о том, что стол, на котором установлен материал с работой фрезерного станка ЧПУ, имеет очень низкую прочность и в любой нежеланный момент сможет подвести работающего человека. Следует перед работой со станком проверять стол, на котором будет происходить работа с материалом, а также стол, на котором стоит сам станок.

- Круглые детали не вращаются. Это связано с тем, что напряжение в сети недостаточно высокое или не такое, которое необходимо для нормальной работы. Если вовремя не предотвратить эту проблему, можно полностью сломать станок, восстановление которого потребует больших затрат.

- Медленная работа круглых деталей. Эта проблема чаще всего связана также с подачей напряжения в сети. Для того, чтобы избавиться от этой проблемы, нужно проверить источник питания и если надо, заменить необходимые провода.

Вышеописанные причины появления разных поломок являются самыми распространенными. Поэтому мастера по исправлению проблем всегда найдут способ починить даже фрезерные станки. Конечно, если фрезерный станок изготовлен самостоятельно в домашних условиях, то необходимо также самому провести анализ машины и произвести починку.

Примечание

Из данного содержания текста можно вынести вывод о том, что самодельный фрезерный станок ЧПУ имеет свою классификацию, ряд особенностей по изготовлению деталей для станка и его сборка. Чертежи помогут разобраться в размерах деталей, их функциях и сборочных инструкциях. Поэтому, для того, чтобы самодельный фрезерный станок не поломался, необходимо использовать достаточно прочный материал.

vseochpu.ru

Фрезерный станок с ЧПУ в домашних (гаражных) условиях

Набор, с помощью которого можно собрать свой фрезерный станок с ЧПУ.В Китае продаются готовые станки, обзор одного из них на Муське уже публиковался. Мы же с Вами соберем станок сами. Добро пожаловать…

UPD: ссылки на файлы

Я все-таки приведу ссылку на обзор готового станка mysku.ru/blog/aliexpress/27259.html от AndyBig. Я же не буду повторяться, не буду цитировать его текст, напишем все с нуля. В заголовке указан только набор с двигателями и драйвером, будут еще части, постараюсь дать ссылки на всё.

И это… Заранее извиняюсь перед читателями, фотографии в процессе специально не делал, т.к. в тот момент делать обзор не собирался, но подниму максимум фоток процесса и постараюсь дать подробное описание всех узлов.

Цель обзора — не столько похвастаться, сколько показать возможность сделать для себя помощника самому. Надеюсь этим обзором подать кому-то идею, и возможно не только повторить, но и сделать еще лучше. Поехали…

Как родилась идея:

Так получилось, что с чертежами я связан давно. Т.е. моя профессиональная деятельность с ними тесно связана. Но одно дело, когда ты делаешь чертеж, а после уже совсем другие люди воплощают объект проектирования в жизнь, и совсем другое, когда ты воплощаешь объект проектирования в жизнь сам. И если со строительными вещами у меня вроде как нормально получается, то с моделизмом и другим прикладным искусством не особо.Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик — и оно вот в натуре перед тобой, можно пользоваться. Идея эта время от времени проскакивала, но во что-то конкретное оформиться никак не могла, пока…

Пока я не увидел года три-четыре назад REP-RAP. Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов. В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь.

Вместо теории

В двух словах о фрезерных станках с ЧПУ (пишу своими словами намеренно, не копируя статьи, учебники и пособия).Фрезерный станок работает прямо противоположно 3Д принтеру. В принтере шаг за шагом, слой за слоем модель наращивается за счет наплавления полимеров, во фрезерном станке, с помощью фрезы из заготовки убирается «все лишнее» и получается требуемая модель.

Для работы такого станка нужен необходимый минимум.

1. База (корпус) с линейными направляющими и передающий механизм (может быть винт или ремень)

2. Шпиндель (я вижу кто-то улыбнулся, но так он называется) — собственно двигатель с цангой, в которую устанавливается рабочий инструмент — фреза.

3. Шаговые двигатели — двигатели, позволяющие производить контролируемые угловые перемещения.

4. Контроллер — плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы.

5. Компьютер, с установленной управляющей программой.

6. Базовые навыки черчения, терпение, желание и хорошее настроение. ))

По пунктам:

1. База.

по конфигурации:

разделю на 2 типа, существуют более экзотические варианты, но основных 2:

С подвижным порталом:

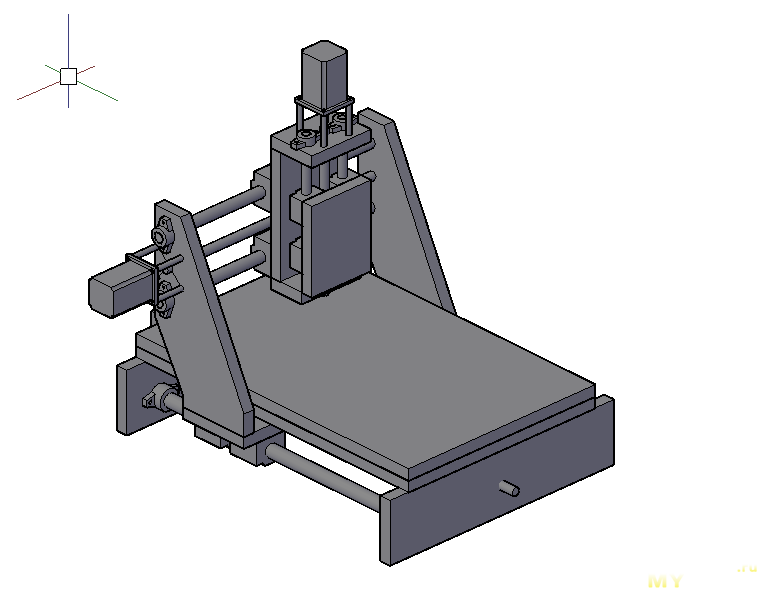

Собственно, выбранная мной конструкция, в ней есть основа на которой закреплены направляющие по оси X. По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z.

Со статическим порталом

Такая конструкция представляет и себя корпус он же и является порталом, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z, а ось Х уже перемещается относительно портала.

по материалу:

корпус может быть изготовлен из разных материалов, самые распространенные:

— дюраль — обладает хорошим соотношением массы, жесткости, но цена (именно для хоббийной самоделки) все-таки удручает, хотя если на станок имеются виды по серьезному зарабатыванию денег, то без вариантов.

— фанера — неплохая жесткость при достаточной толщине, небольшой вес, возможность обрабатывать чем угодно :), ну и собственно цена, лист фанеры 17 сейчас совсем недорог.

— сталь — часто применяют на станках большой площади обработки. Такой станок конечно должен быть статичным (не мобильным) и тяжелым.

— МФД, оргстекло и монолитный поликарбонат, даже ДСП — тоже видел такие варианты.

Как видите — сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами.

Я намеренно не пишу про конструкции 4, 5 и 6 -осевых фрезерных станков, т.к. на повестке дня стоит самодельный хоббийный станок.

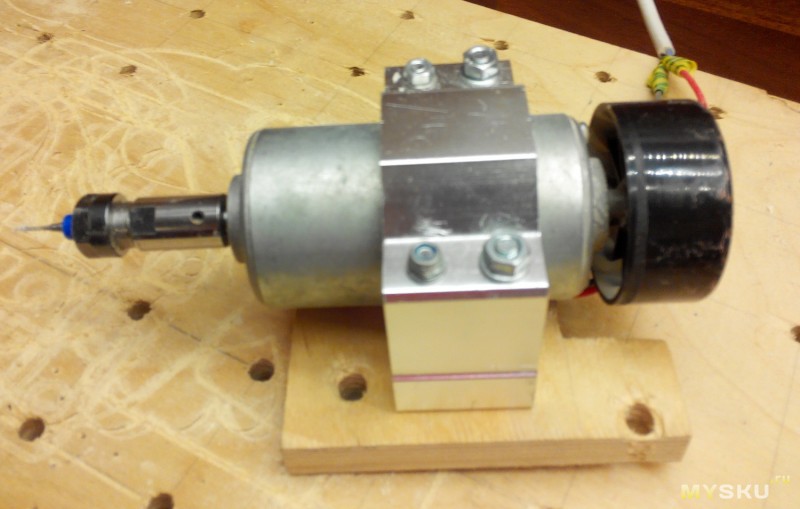

2. Шпиндель.

Собственно, шпиндели бывают с воздушным и водяным охлаждением.

С воздушным охлаждением в итоге стоят дешевле, т.к. для них не надо городить дополнительный водяной контур, работают чуть громче нежели водяные. Охлаждение обеспечивается установленной на тыльной стороне крыльчаткой, которая на высоких оборотах создает ощутимый поток воздуха, охлаждающий корпус двигателя. Чем мощнее двигатель, тем серьезнее охлаждение и тем больше воздушный поток, который вполне может раздувать во все стороны

пыль (стружку, опилки) обрабатываемого изделия.

С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет. Сквозняка от крыльчатки, в данном случае конечно нет, зато есть дополнительный гидравлический контур. В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения (радиатор с обдувом). В этот контур обычно заливают не воду, а либо ТОСОЛ, либо Этиленгликоль.

Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас. ))

Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой. Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности.

В моем случае был выбран шпиндель с воздушным охлаждением мощностью 300Вт.

3. Шаговые двигатели.

Наибольшее распространение получили двигатели 3 типоразмеров

NEMA17, NEMA23, NEMA 32

отличаются они размерами, мощностью и рабочим моментом

NEMA17 обычно применяются в 3д принтерах, для фрезерного станка они маловаты, т.к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке.

NEMA32 для такой поделки излишни, к тому же пришлось бы брать другую плату управления.

мой выбор пал на NEMA23 с максимальной мощностью для этой платы — 3А.

Также люди используют шаговики от принтеров, но т.к. у меня и их не было и все равно приходилось покупать выбрал всё в комплекте.

4. Контроллер

Плата управления, получающая сигналы от компьютера и передающая напряжение на шаговые двигатели, перемещающие оси станка.

5. Компьютер

Нужен комп отдельный (возможно весьма старый) и причин тому, пожалуй, две:

1. Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.д. Просто потому, что фрезерный станок — это громко и пыльно. Обычно станок либо в мастерской, либо в гараже (лучше отапливаемом). У меня станок стоит в гараже, зимой преимущественно простаивает, т.к. нет отопления.

2. По экономическим соображениям обычно применяются компьютеры уже не актуальные для домашней жизни — сильно б/у 🙂

Требования к машине по большому счету ни о чем:

— от Pentium 4

— наличие дискретной видеокарты

— RAM от 512MB

— наличие разъема LPT (по поводу USB не скажу, за имением драйвера, работающего по LPT, новинки пока не изучал)

такой компьютер либо достается из кладовки, либо как в моем случае покупается за бесценок.

В силу малой мощности машины стараемся не ставить дополнительный софт, т.е. только ось и управляющая программа.

дальше два варианта:

— ставим windows XP (комп то слабенький, помним да?) и управляющую программу MATCh4 (есть другие, но это самая популярная)

— ставим никсы и Linux CNC (говорят, что тоже очень неплохо все, но я никсы не осилил)

Добавлю, пожалуй, чтоб не обидеть излишне обеспеченных людей, что вполне можно поставить и не пенёк четвертый, а и какой-нибудь ай7 — пожалуйста, если это Вам нравится и можете себе это позволить.

6. Базовые навыки черчения, терпение, желание и хорошее настроение.

Тут в двух словах.

Для работы станка нужна управляющая программа (по сути текстовый файл содержащий координаты перемещений, скорость перемещений и ускорения), которая в свою очередь готовится в CAM приложении — обычно это ArtCam, в этом приложении готовиться сама модель, задаются ее размеры, выбирается режущий инструмент.

Я обычно поступаю несколько более долгим путем, делаю чертеж, а AutoCad потом, сохранив его *.dxf подгружаю в ArtCam и уже там готовлю УП.

Далее начинаем курить форумы и собирать информацию, приведу пару полезных ссылок:

www.cncmasterkit.ru/viewtopic.php?f=18&t=2730

forumcnc.ru/forumdisplay.php?2-%CE%E1%F9%E8%E5-%E2%EE%EF%F0%EE%F1%FB

www.cnczone.ru/forums/index.php?s=9d56244c6c291357dcdde8a4f369a711&showforum=2

Ну и приступаем к процессу создания своего.

Перед проектированием станка принимаем за отправные точки несколько моментов:

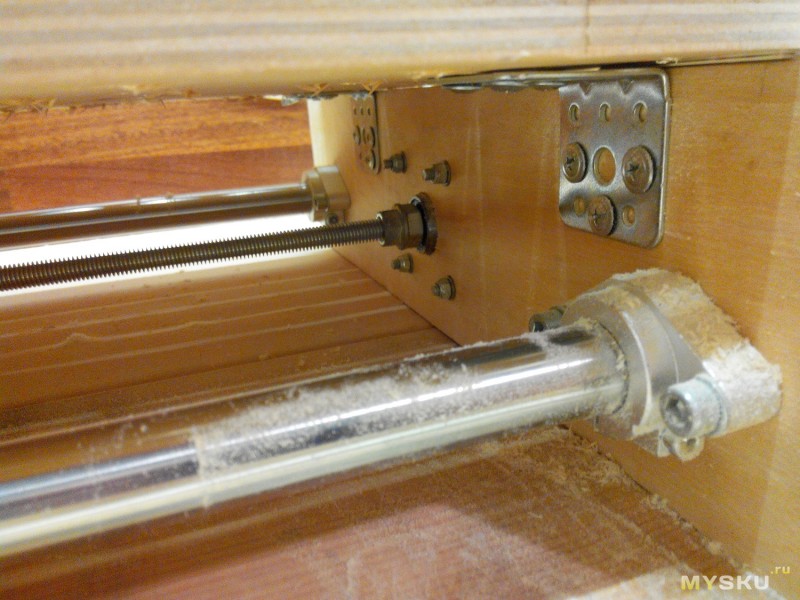

— Валы осей будут сделаны из шпильки строительной с резьбой М10. Конечно, бесспорно существуют более технологичные варианты: вал с трапециевидной резьбой, шарико-винтовая передача(ШВП), но необходимо понимать, что цена вопроса оставляет желать лучшего, а для хоббийного станка цена получается вообще космос. Тем не менее со временем я собираюсь провести апгрейд и заменить шпильку на трапецию.

— Материал корпуса станка – фанера 16мм. Почему фанера? Доступно, дешево, сердито. Вариантов на самом деле много, кто-то делает из дюрали, кто-то из оргстекла. Мне проще из фанеры.

Делаем 3Д модель:

Развертку:

Далее я поступил так, снимка не осталось, но думаю понятно будет. Распечатал развертку на прозрачных листах, вырезал их и наклеил на лист фанеры.

Выпилил части и просверлил отверстия. Из инструментов — электролобзик и шуруповерт.

Есть еще одна маленькая хитрость, которая облегчит жизнь в будущем: все парные детали перед сверлением отверстий сжать струбциной и сверлить насквозь, таким образом Вы получите отверстия, одинаково расположенные на каждой части. Даже если при сверлении получится небольшое отклонение, то внутренние части соединенных деталей будут совпадать, а отверстие можно немного рассверлить.

Параллельно делаем спецификацию и начинаем все заказывать.

что получилось у меня:

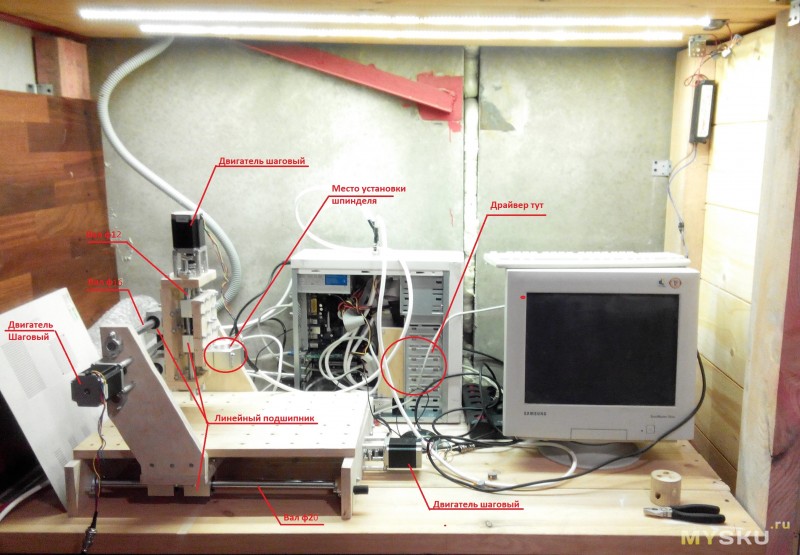

1. Набор, указанный в данном обзоре, включает в себя: плата управления шаговыми двигателями (драйвер), шаговые двигатели NEMA23 – 3 шт., блок питания 12V, шнур LPTи кулер.

aliexpress.com/item/3Axis-kit-3PCS-NEMA23-CNC-stepper-motor-81mm-308-oz-in-3A-3-axis-High-speed/719006867.html

2. Шпиндель (это самый простой, но тем не менее работу свою выполняет), крепеж и блок питания 12V.

aliexpress.com/item/DC-12-48-CNC-300W-Spindle-Motor-Mount-Bracket-24V-36V-For-Engraving-Carving/679287021.html

3. Б/у компьютер Pentium 4, самое главное на материнке есть LPT и дискретная видеокарта + ЭЛТ монитор. Взял на Авито за 1000р.

4. Вал стальной: ф20мм – L=500мм – 2шт., ф16мм – L=500мм – 2шт., ф12мм – L=300мм – 2шт.

Брал тут, на тот момент в Питере брать получалось дороже. Пришло в течении 2 недель.

duxe.ru/index.php?cPath=37_67_68

5. Подшипники линейные: ф20 – 4шт., ф16 – 4шт., ф12 – 4 шт.

20

aliexpress.com/item/4pcs-SC20UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1214529466.html

16

aliexpress.com/item/AE-4pcs-SC16UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1214431787.html

12

aliexpress.com/item/4pcs-SC12UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1297700376.html

6. Крепления для валов: ф20 – 4шт., ф16 – 4шт., ф12 — 2шт.

20

aliexpress.com/item/4pcs-SHF20-20mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221841376.html

16

aliexpress.com/item/4pcs-SHF16-16mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221839349.html

12

aliexpress.com/item/4pcs-SHF12-12mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221612308.html

7. Гайки капролоновые с резьбой М10 – 3шт.

Брал вместе с валами на duxe.ru

8. Подшипники вращения, закрытые – 6шт.

Там же, но у китайцев их тоже полно

9. Провод ПВС 4х2,5

это оффлайн

10. Винтики, шпунтики, гаечки, хомутики – кучка.

Это тоже в оффлайне, в метизах.

11. Так же был куплен набор фрез

aliexpress.com/item/10pcs-3-175-1-5-8mm-PCB-Carbide-Cutting-Tools-PCB-End-Milling-Tools-In-Mini/922596359.html

Итак, заказываем, ждем, выпиливаем и собираем.

Изначально драйвер и блок питания для него установил в корпус с компом вместе.

Позже было принято решение разместить драйвер в отдельном корпусе, он как раз появился.

Ну и старенький монитор как-то сам поменялся на более современный.

как я говорил вначале, никак не думал, что буду писать обзор, поэтому прилагаю фотографии узлов, и постараюсь дать пояснения по процессу сборки.

Сначала собираем три оси без винтов, для того чтобы максимально точно выставить валы.

Берем переднюю и заднюю стенки корпуса, крепим фланцы для валов. Нанизываем на оси Х по 2 линейных подшипника и вставляем их во фланцы.

Крепим дно портала к линейным подшипникам, пытаемся покатать основание портала туда-сюда. Убеждаемся в кривизне своих рук, все разбираем и немного рассверливаем отверстия.

Таким образом мы получаем некоторую свободу перемещения валов. Теперь наживляем фланцы, вставляем валы в них и перемещаем основание портала вперед-назад добиваемся плавного скольжения. Затягиваем фланцы.

На этом этапе необходимо проверить горизонтальность валов, а также их соосность по оси Z (короче, чтобы расстояние от сборочного стола до валов была одинаковой) чтобы потом не завалить будущую рабочую плоскость.

С осью Х разобрались.

Крепим стойки портала к основанию, я для этого использовал мебельные бочонки.

Крепим фланцы для оси Y к стойкам, на этот раз снаружи:

Вставляем валы с линейными подшипниками.

Крепим заднюю стенку оси Z.

Повторяем процесс настройки параллельности валов и закрепляем фланцы.

Повторяем аналогично процесс с осью Z.

Получаем достаточно забавную конструкцию, которую можно перемещать одной рукой по трем координатам.

Важный момент: все оси должны двигаться легко, т.е. немного наклонив конструкцию портал должен сам свободно, без всяких скрипов и сопротивления переместиться.

Далее крепим ходовые винты.

Отрезаем строительную шпильку М10 необходимой длины, накручиваем капролоновую гайку примерно на середину, и по 2 гайки М10 с каждой стороны. Удобно для этого, немного накрутив гайки, зажать шпильку в шуруповерт и удерживая гайки накрутить.

Вставляем в гнезда подшипники и просовываем в них изнутри шпильки. После этого фиксируем шпильки к подшипнику гайками с каждой стороны и контрим вторыми чтобы не разболталось.

Крепим капролоновую гайку к основанию оси.

Зажимаем конец шпильки в шуруповерт и пробуем переместить ось от начала до конца и вернуть.

Здесь нас поджидает еще пара радостей:

1. Расстояние от оси гайки до основания в центре (а скорее всего в момент сборки основание будет посередине) может не совпасть с расстоянием в крайних положениях, т.к. валы под весом конструкции могут прогибаться. Мне пришлось по оси Х подкладывать картонку.

2. Ход вала может быть очень тугим. Если Вы исключили все перекосы, то может сыграть роль натяжение, тут необходимо поймать момент натяга фиксации гайками к установленному подшипнику.

Разобравшись с проблемами и получив свободное вращение от начала до конца переходим к установке остальных винтов.

Присоединяем к винтам шаговые двигатели:

Вообще при применении специальных винтов, будь то трапеция или ШВП на них делается обработка концов и тогда подключение к двигателю очень удобно делается специальной муфтой.

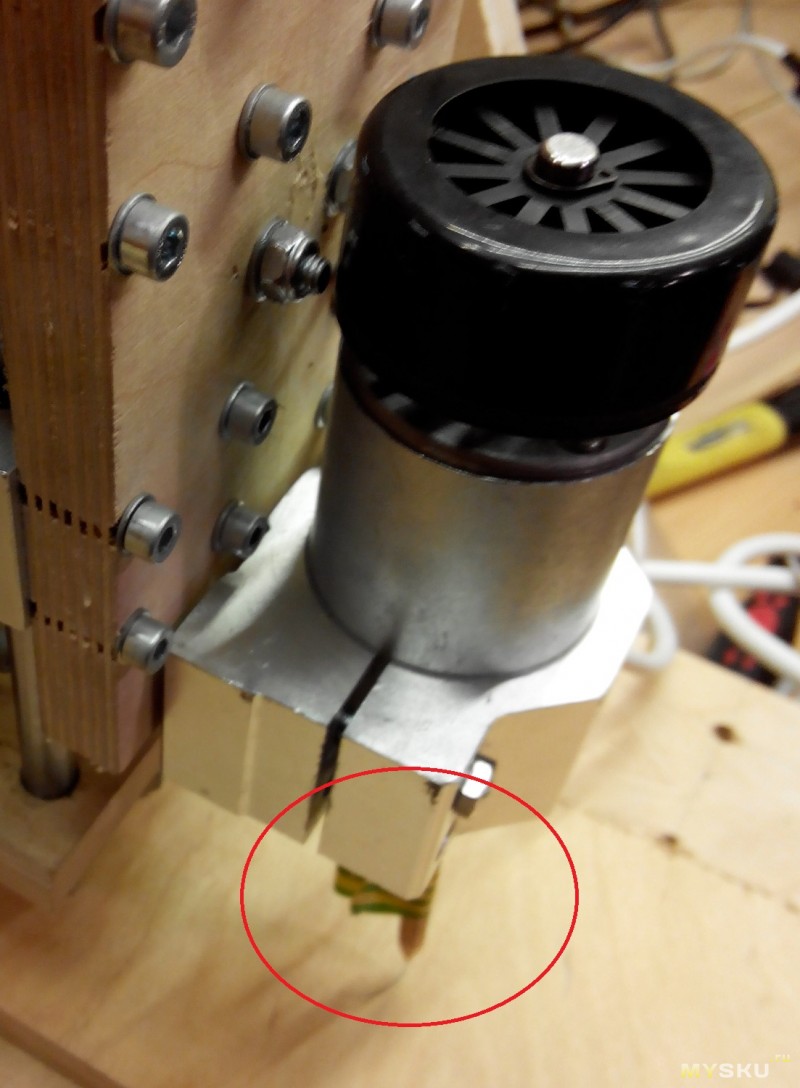

Но мы имеем строительную шпильку и пришлось подумать, как крепить. В этот момент мне попался в руки отрез газовой трубы, ее и применил. На шпильку она прямо «накручивается» на двигатель заходит в притирку, затянул хомутами — держит весьма неплохо.

Для закрепления двигателей взял алюминиевую трубку, нарезал. Регулировал шайбами.

Для подключения двигателей взял вот такие коннекторы:

Извините, не помню как называются, надеюсь кто-нибудь в комментариях подскажет.

Разъем GX16-4 (спасибо Jager). Просил коллегу купить в магазине электроники, он просто рядом живет, а мне получалось очень неудобно добираться. Очень ими доволен: надежно держат, рассчитаны на бОльший ток, всегда можно отсоединить.

Ставим рабочее поле, он же жертвенный стол.

Присоединяем все двигатели к управляющей плате из обзора, подключаем ее к 12В БП, коннектим к компьютеру кабелем LPT.

Устанавливаем на ПК MACh4, производим настройки и пробуем!

Про настройку отдельно, пожалуй, писать не буду. Это можно еще пару страниц накатать.

У меня целая радость, сохранился ролик первого запуска станка:

Да, когда в этом видео производилось перемещение по оси Х был жуткий дребезг, я к сожалению, не помню уже точно, но в итоге нашел то ли шайбу болтающуюся, то ли еще что-то, в общем это было решено без проблем.

Далее необходимо поставить шпиндель, при этом обеспечив его перпендикулярность (одновременно по Х и по Y) рабочей плоскости. Суть процедуры такая, к шпинделю изолентой крепим карандаш, таким образом получается отступ от оси. При плавном опускании карандаша он начинает рисовать окружность на доске. Если шпиндель завален, то получается не круг, а дуга. Соответственно необходимо выравниванием добиться рисования круга. Сохранилась фотка от процесса, карандаш не в фокусе, да и ракурс не тот, но думаю суть понятна:

Находим готовую модель (в моем случае герб РФ) подготавливаем УП, скармливаем ее MACHу и вперед!

Работа станка:

фото в процессе:

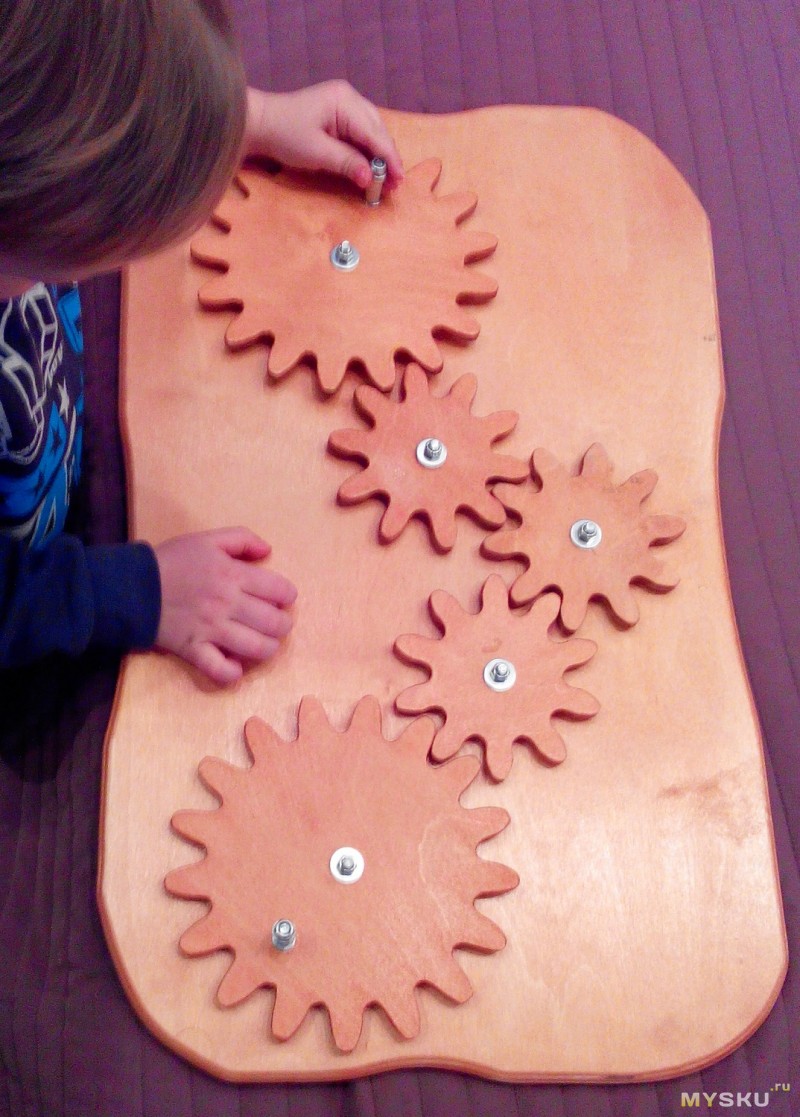

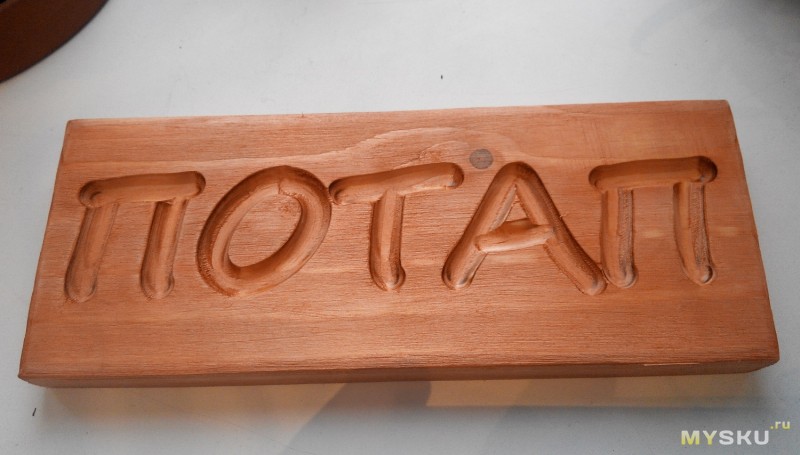

Ну и естественно проходим посвящение ))

Ситуация как забавная, так и в целом понятная. Мы мечтаем построить станок и сразу выпилить что-то суперкрутое, а в итоге понимаем, что на это время уйдет просто уйма времени.

В двух словах:

При 2Д обработке (просто выпиливании) задается контур, который за несколько проходов вырезается.

При 3Д обработке (тут можно погрузиться в холивар, некоторые утверждают, что это не 3Д а 2.5Д, т.к. заготовка обрабатывается только сверху) задается сложная поверхность. И чем выше точность необходимого результата, тем тоньше применяется фреза, тем больше проходов этой фрезы необходимо.

Для ускорения процесса применяют черновую обработку. Т.е. сначала производится выборка основного объема крупной фрезой, потом запускается чистовая обработка тонкой фрезой.

Далее, пробуем, настраиваем экспериментируем т.д. Правило 10000 часов работает и здесь 😉

Пожалуй, я не буду больше утомлять рассказом о постройке, настройке и др. Пора показать результаты использования станка — изделия.

Как видите в основном это выпиленные контуры или 2Д обработка. На обработку объемных фигур уходит много времени, станок стоит в гараже, и я туда заезжаю ненадолго.

Тут мне справедливо заметят — а на… строить такую бандуру, если можно выпилить фигуру U-образным лобзиком или электролобзиком?

Можно, но это не наш метод. Как помните в начале текста я писал, что именно идея сделать чертеж на компьютере и превратить этот чертеж в изделие и послужили толчком к созданию данного зверя.

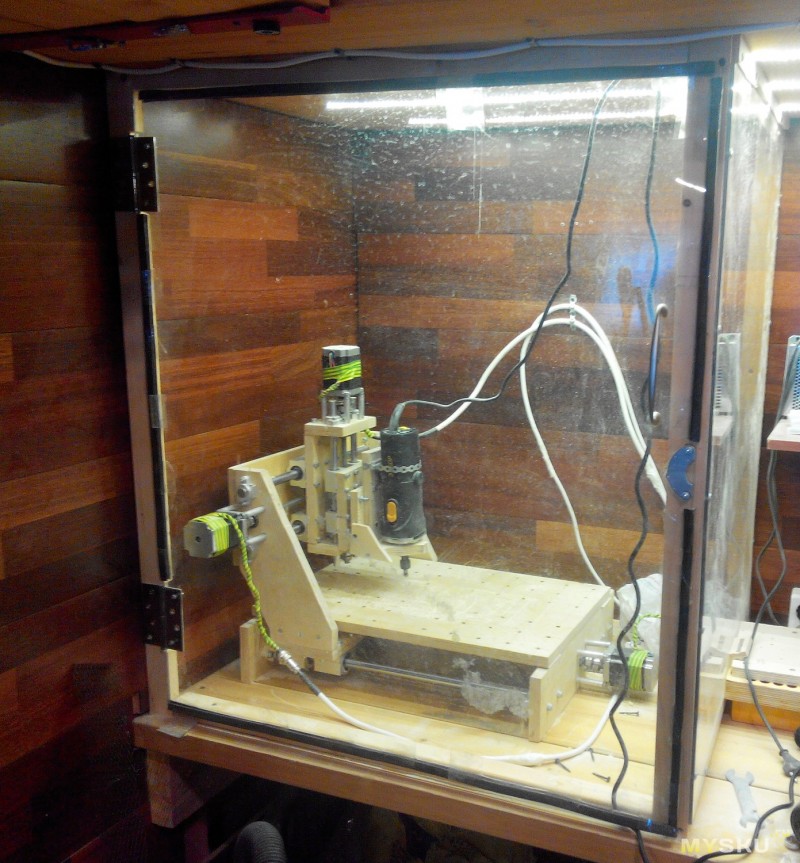

Написание обзора меня наконец подтолкнуло произвести апгрейд станка. Т.е. апгрейд был запланирован ранее, но «руки все не доходили». Последним изменением до этого была организация домика для станка:

Таким образом в гараже при работе станка стало намного тише и намного меньше пыли летает.

Последним же апгрейдом стала установка нового шпинделя, точнее теперь у меня есть две сменные базы:

1. С китайским шпинделем 300Вт для мелкой работы:

2. С отечественным, но от того не менее китайским фрезером «Энкор»…

С новым фрезером появились новые возможности.

Быстрее обработка, больше пыли.

Вот результат использования полукруглой пазовой фрезы:

Ну и специально для MYSKU

Простая прямая пазовая фреза:

Видео процесса:

На этом я буду сворачиваться, но по правилам надо бы подвести итоги.

Минусы:

— Дорого.

— Долго.

— Время от времени приходится решать новые проблемы (отключили свет, наводки, раскрутилось что-то и др.)

Плюсы:

— Сам процесс создания. Только это уже оправдывает создание станка. Поиск решений возникающих проблем и реализация, и является тем, ради чего вместо сидения на попе ровно ты встаешь и идешь делать что-либо.

— Радость в момент дарения подарков, сделанных своими руками. Тут нужно добавить, что станок не делает всю работу сам 🙂 помимо фрезерования необходимо это все еще обработать, пошкурить покрасить и др.

Большое Вам спасибо, если Вы еще читаете. Надеюсь, что мой пост пусть хоть и не подобьет Вас к созданию такого (или другого) станка, но сколько-то расширит кругозор и даст пищу к размышлениям. Также спасибо хочу сказать тем, кто меня уговорил написать сей опус, без него у меня и апгрейда не произошло видимо, так что все в плюсе.

Приношу извинения за неточности в формулировках и всякие лирические отступления. Многое пришлось сократить, иначе текст бы получился просто необъятный. Уточнения и дополнения естественно возможны, пишите в комментариях — постараюсь всем ответить.

Удачи Вам в Ваших начинаниях!

Update:

Обещанные ссылки на файлы:

yadi.sk/d/B5auVp9lt239P — чертеж станка,

yadi.sk/d/TNRUyj55t23JT — развертка,

формат — dxf. Это значит, что Вы сможете открыть файл любым векторным редактором.

3Д модель детализирована процентов на 85-90, многие вещи делал, либо в момент подготовки развертки, либо по месту. Прошу «понять и простить». )

mysku.ru

Фрезерный станок с ЧПУ своими руками: чертежи, видео, фото

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Инструкция по сборке самодельного фрезерного станка с ЧПУ

Ниже на фото можно увидеть сделанный собственными руками фрезерный станок с ЧПУ, к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами. Единственный минус — инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка.

Скачать бесплатно инструкцию по изготовлению станка: Самодельный фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, — это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

Схема фрезерного станка с ЧПУ

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, — это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

Облегченный вариант фрезерного станка с ЧПУ для работы с мягкими материалами

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем фрезерном станке даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Узел ременной передачи

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

Чертежи фрезерного станка с ЧПУ

Чертеж №1 (вид сбоку)

Чертеж №2 (вид сзади)

Чертеж №3 (вид сверху)

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Узел скрепления деталей рамы станка посредством болтового соединения

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Установка вертикальных стоек

Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

Узел верхней каретки, размещенный на поперечных направляющих

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй — за перемещение головки, соответственно, в вертикальной. После этого монтируются остальные узлы и агрегаты самодельного оборудования.

Финальная стадия сборки станка

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки фрезерного станка своими руками можно на видео, которое несложно найти в интернете.

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Закрепление шагового двигателя на верхней каретке

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

Для подключения каждого шагового двигателя понадобится отдельный контроллер

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Схема подключения униполярных шаговых электродвигателей для 3-х координатного станка с ЧПУ (нажмите для увеличения)

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Все вышеописанные действия и перечисленные комплектующие подходят для изготовления своими руками фрезерного станка не только координатно-расточной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

Ваше желание своими руками собрать такой станок, управляемый системой ЧПУ, должно быть подкреплено наличием определенных навыков и подробных чертежей. Очень желательно также посмотреть ряд тематических обучающих видео, некоторые из которых представлены в данной статье.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Фрезерно-гравировальный станок с ЧПУ по дереву: Cutter и другие

Те, кто занимается обработкой дерева, изготовлением мебели, знают, что без механизации труда невозможно добиться высокого результата работы и качества. Работа вручную не даст идеальной стыковки деталей в местах соединений.

В мебельном производстве использование фрезерно-гравировальных станков востребовано при изготовлении:

- мебельных фасадов из МДФ и массива дерева;

- деталей корпусной мебели;

- стенового бруса;

- объемных декоративных элементов и резьбы;

- дверей и окон;

- реечных плинтусов;

- багетных рамок.

Фрезерно- гравировальный станок с ЧПУ по дереву можно использовать для открытия частного дела по изготовлению памятных сувениров и выполнения разных заказов от организаций и частных клиентов. Востребовано обычно изготовление:

- POS-материалов;

- плоских и объемных букв;

- рельефных изображений сложной формы;

- офисных табличек, тейбл-тентов;

- логотипов и разной символики;

- рекламных конструкций и их элементов.

Технологический процесс постоянно развивается, компьютеризация пришла в помощь мебельщикам. Появилась возможность подключения компьютерных устройств к фрезерно- гравировальным станкам. Числовое программирование облегчает процесс обработки материалов при изготовлении мебельной продукции. Сейчас можно управлять станочным оборудованием с помощью специально разработанных программ, при этом сокращается время на обработку деталей, повышается качество изделий.

Деревообрабатывающим комплексом является фрезерно -гравировальный станок с ЧПУ по дереву, где рабочим процессом управляют электронные устройства с помощью специальных сигналов компьютерных программ.

Контроллер, подключенный к компьютеру, управляет и контролирует движения механизмов станка.

Участие человека в процессе фрезерования и гравировки минимальное, а изделия получаются качественными без погрешностей.

Какие операции может выполнять гравировальный станок с ЧПУ по дереву?

На Руси резьба всегда была традиционным видом декора и считалась популярной. Сейчас гравировальные станки могут заменить ручной труд. Фрезерные станки оснащены режущими инструментами, которые выполняют заданную программу с высокой точностью, могут выполнять любые виды резьбы:

- резные украшения для фасада домов;

- наличники для окон;

- изготовление корпусного мебельного гарнитура, парковых скамеек.

Станок по дереву с ЧПУ имеет много функциональных возможностей. Такое оборудование подойдет для использования в небольшой ювелирной мастерской, в мебельном производстве.

Современным фрезерно-гравировальным станкам под силу сложные технологические задачи, графики в виде изображений и рельефов. На фрезерном оборудовании можно создать рисунок 3д по заданной программе для обработки.

Обработка дерева с помощью механических станков считается эффективным способом для многих изготовителей мебели. В последние годы появилось много оборудования для обработки изделий из разных материалов.

В фрезерно – гравировальном оборудовании пользователь получает «три в одном», так как такой механизм способен выполнять и резьбу, и фрезерование, и гравировку. Если станок укомплектовать программным управлением, то он становится высокоточным оборудованием.

Такие фрезерно-гравировальные станки отличаются:

- точностью обработки детали до 0,01 мм;

- высокой производительностью;

- низкой стоимостью фрезеровки и резьбы;

- высокой конкурентоспособностью;

- надежностью и долговечностью

- высокой скоростью резки

- объемной фрезеровкой3D, 4D

Станки могут обрабатывать материалы с большой толщиной.

При резьбе и фрезеровании кромка изделий остается без изменения цвета. Работают станки с применением режущих инструментов разной конфигурации.

Каковы технические характеристики станков?

Конструкция станков отличается жесткостью станины, оборудование не занимает много места, рабочий стол удобен во время эксплуатации механизма.

Они обладают:

- высокой мощностью и скоростью вращения шпинделя;

- двигателями перемещения портала;

- системой аспирации, то есть мелкие частицы, загрязняющие воздух, удаляются из рабочей зоны засасыванием воздуха;

- системой смазки и охлаждения.

Фрезерно – гравировальные станки с ЧПУ отличаются универсальностью, легко могут заменить несколько видов механизмов.

Фрезерно-гравировальное оборудование компании CUTTER

Компания CUTTER производит уникальные фрезерные станки с ЧПУ для обработки дерева.

Фрезерно – гравировальный станок с ЧПУ cutter – готовое рабочее место для обработки дерева. Конструкция станины позволяет размещать в ней заготовки с оснасткой, управление с ЧПУ станком через систему Craftex с сенсорным дисплеем упрощает работу. Станки Cutter могут с легкостью обрабатывать:

- древесину всех пород;

- фанеру любой толщины и пластик;

- композиционные материалы и металлы мягкой структуры.

Конструкция станка выполнена из высокопрочного твердого сплава алюминия, магния и меди Д16Т, выдерживающего повышенные нагрузки. Двойные направляющие по осям Y, рабочий стол выполнены из фрезерованного алюминиевого профиля. Они повышают жесткость станка, способствуют снижению вибрации. На станке действуют шаговые двигатели NEMA, направляющие защищены гофром, на осях перемещения установлены индуктивные датчики. Датчик высоты инструмента прикреплен с помощью магнита.

Какие отличительные особенности имеет станок ЧПУ по дереву фрезерно – гравировальный cutter?

Станки компании Cutter характеризуются надежной фиксацией фрез, быстрой скоростью их вращения. Обладают многофункциональностью, отличаются высокой производительностью. С их помощью возможны операции:

- корпусной обработки заготовок;

- расточки и сверления;

- фрезерования с гравировкой.

Станок Cutter прост в управлении, обеспечивает высокую точность обработки и хорошую рабочую скорость. Т-слот обеспечивает усиленность конструкции, уменьшает вибрацию при эксплуатации. Габариты рабочего поля оптимальны для работы с заготовками (600×930 mm, 900×1200 mm). Рабочий шпиндель оснащен воздушным и жидкостным охлаждением, это дает возможность станку работать беспрерывно.

Нарезание резьбы и фрезерование выполняется одновременным движением в трёх плоскостях, при котором получаются красивые объёмные поверхности. Шпиндель допускает точность хода до сотых миллиметра.

Управлять таким станком можно с пульта станка, а также с использованием компьютерной программы.

Использование любого вида деревообрабатывающего оборудования намного облегчает труд при изготовлении деревянной продукции, обеспечивает высокое качество изделий.

vseochpu.ru

как сделать своими руками фрезерный самодельный аппарат и в чем заключаются особенности конструкции

Для изготовления различных изделий применяется специальное оборудование токарной, сверлильной, фрезеровальной или другой группы. В последнее время большое распространение получил ЧПУ станок. Применение блока числового программного управления в качестве контроллера позволило существенно повысить качество получаемых изделий, ускорить процесс изготовления и снизить затраты.

Для изготовления различных изделий применяется специальное оборудование токарной, сверлильной, фрезеровальной или другой группы. В последнее время большое распространение получил ЧПУ станок. Применение блока числового программного управления в качестве контроллера позволило существенно повысить качество получаемых изделий, ускорить процесс изготовления и снизить затраты.

Фрезеровальное оборудование

Создать ЧПУ выжигатель своими руками или фрезерный станок можно для того, чтобы существенно сэкономить, так как предложение Arduino, CNC или других производителей обходится дорого.

В домашней мастерской чаще других встречаются фрезеровальные станки. Они применяются для получения корпусных изделий, гравировки, сверления и выполнения других операций. Прежде чем создавать ЧПУ фрезер своими руками нужно уделить внимание следующим моментам:

Проводится выбор наиболее подходящего двигателя по параметрам. Основное вращение получает режущий инструмент от электрического двигателя через привод.

Проводится выбор наиболее подходящего двигателя по параметрам. Основное вращение получает режущий инструмент от электрического двигателя через привод.- Рассчитывается то, насколько большим должен быть корпус станка и какие нагрузки будут возникать. Станина создается в зависимости от того, каких размеров будут обрабатываемые заготовки.

- Проводится подбор наиболее подходящих линейных подшипников, а также шарико-винтовой пары. Большинство узлов имеет клиноременную передачу в качестве привода.

- В большинстве случаев фрезеровальное оборудование имеет вертикальную компоновку. Станина служит для размещения рабочего стола, вертикальная стойка для шпиндельной бабки. Вращение передается режущему инструменту, движение в продольном и поперечном направлении столу или шпиндельной бабки. Подача осуществляется в вертикальном направлении, для чего на вертикальной стойке размещается направляющей.

В интернете встречаются самые различные схемы, чертежи станка ЧПУ (своими руками разработать проект достаточно сложно), которые можно скачать и использовать при самостоятельном создании фрезеровального оборудования.

Применение специальных наборов

Самодельный станок с ЧПУ своими руками можно собрать при использовании специальных наборов. Доступные комплекты для ручной сборки обходятся дорого, но они характеризуются следующими достоинствами:

При применении специального набора можно существенно упростить задачу по сборке. Кроме этого, процесс ускоряется, так как в комплект поставки в большинстве случаев включается чертеж.

При применении специального набора можно существенно упростить задачу по сборке. Кроме этого, процесс ускоряется, так как в комплект поставки в большинстве случаев включается чертеж.- Все элементы идеально подходят друг к другу, что обеспечивает высокую точность обработки. При самостоятельном изготовлении конструкции из подручных материалов в большинстве случаев возникают трудности с выдерживанием точных размеров.

- Создаваемые станки из подобных наборов выглядят довольно привлекательно, характеризуются практичностью в применении, высокой эффективностью и компактными размерами.

- При необходимости станок разбирается для его транспортировки.

Недостатком подобного варианта сборки можно назвать то, что внести изменения в конструкцию не получится. Кроме этого, стоимость набора ненамного ниже стоимости готового станка Ардуино или другого производителя.

Основные этапы проектирования

Фрезерный станок собрать можно только после разработки проекта. Для начала рассматриваются основные вопросы:

Предназначение создаваемого оборудования. Станок может использоваться для обработки дерева или металла. Можно сделать и универсальный вариант исполнения, который подойдет не только для выполнения фрезеровальных операций, но сверления и гравирования. Область применения зависит от типа используемого патрона для фиксации режущего инструмента.

Предназначение создаваемого оборудования. Станок может использоваться для обработки дерева или металла. Можно сделать и универсальный вариант исполнения, который подойдет не только для выполнения фрезеровальных операций, но сверления и гравирования. Область применения зависит от типа используемого патрона для фиксации режущего инструмента.- Требуемая площадь для установки и доступность рабочего пространства. При создании станка для домашней мастерской сразу выбирается место установки. Стоит учитывать, что для наладки оборудования и размещения заготовки требуется довольно много свободного пространства.

- Какие материалы в большей степени подходят для создания несущей конструкции и основных элементов: металл, дерево или фанера. В большинстве случаев применяется сталь или алюминий. Если создается оборудование для обработки дерева, то несущая конструкция может создаваться из деревянного бруса. Это связано с тем, что на станок будет оказываться небольшая нагрузка.

- Допуски и требуемая точность обработки. Изготавливаемые детали характеризуются тем, какой точности выдерживаемые размеры. Чем выше точность, тем более жесткой должна быть конструкция. Во время механической обработки может возникать вибрация, которая приводит к снижению точности размеров и качеству поверхности.

Решающим фактором во многих случаях становится величина отводимого бюджета на сборку фрезерного станка. Многие конструктивные элементы можно приобрести в готовом виде, но их применение при сборке приводит к повышению стоимости оборудования.

Основание и оси

Сборка фрезеровального станка начинается с создания основания и размещения осей X и Y. Направляющие для ЧПУ своими руками сделать довольно сложно, так как они должны иметь точные размеры. К другим особенностям сборки основания отнесем:

Во многих случаях в качестве основания для фрезеровального станка с ЧПУ применяется старый сверлильный станок с вертикальной стойкой.

Во многих случаях в качестве основания для фрезеровального станка с ЧПУ применяется старый сверлильный станок с вертикальной стойкой.- Самым сложным механизмом можно назвать систему, которая обеспечивает движение инструмента в двух плоскостях и вертикальном направлении. Собрать ее можно на основе кареток от неработающего принтера.

- Для вертикального перемещения режущего инструмента предусматривается установка специального механизма. Рекомендуется использовать в качестве подобного механизма винтовую передачу, вращение на которую передается через ременную передачу. Зубчатые ремни не проскальзывают при высокой нагрузке.

- Вертикальная ось изготавливается своими руками из алюминиевой плиты. Важно выдерживать точные размеры при создании вертикальной оси, так как они будут учитываться при наладке оборудования после его сборки. При наличии муфельной печи изготовить вертикальную ось можно своими руками из алюминия. Подобный сплав характеризуется высокими литейными свойствами, а также коррозионной стойкостью.

- После подготовки всех конструктивных элементов проводится их сборка. Два шаговых электрических двигателей будут устанавливаться на станине, для чего создают специальные посадочные площадки. Стоит учитывать, что во время работы электрический двигатель нагревается, возникает небольшая вибрация. Поэтому при выборе наиболее подходящего места установки следует предусмотреть поступление холодного воздуха.

- Передача усилия в большинстве случаев проводится через клиноременную передачу. Напрямую проводить соединение мотора с исполнительными органами конструкции не рекомендуется, так как сильная вибрация и перегрузки могут уменьшить его срок службы.

При изготовлении станины из подручных материалов нужно обеспечить высокую жесткость. Для этого создается большое количество ребер жесткости, отдельные элементы соединяются между собой при применении крепежных элементов. Не рекомендуется применять сварочный аппарат для соединения отдельных элементов, так как сварочный шов не выдерживает воздействие вибрации. Переменная вибрационная нагрузка может стать причиной появления трещин, которые снижают прочность станины.

Устанавливаемые электромоторы

Для обеспечения высокой производительности создаваемого оборудования рекомендуется отдавать предпочтение мощным шаговым двигателям. Мини-модели могут применяться для работы с металлом и деревом. Основными параметрами электродвигателей считаются:

Мощность. С повышением показателя мощности существенно расширяется область применения станка. Слишком большая мощность становится причиной повышения затрат на электроэнергию, низкая приведет к перегреву при перегрузке.

Мощность. С повышением показателя мощности существенно расширяется область применения станка. Слишком большая мощность становится причиной повышения затрат на электроэнергию, низкая приведет к перегреву при перегрузке.- Количество оборотов. Режущий инструмент может подаваться при различной скорости вращения, которая определяет качество получаемой поверхности.

- Защита от перегрузок. Для того чтобы продлить срок эксплуатации фрезеровального станка, следует проводить установку электродвигателя, который имеет защиту от перегрева.

- Наличие пяти проводов управления. Существенно упростить процесс подключения электрической начинки к устанавливаемым моторам можно при выборе моделей с пятью управляющими проводами.

- Требуемое напряжение. Все электродвигатели делятся на две категории: первая работает от бытовой сети 220 В, вторая от трехфазного напряжения 380 В. При создании станка для домашней мастерской выбирают электрические моторы, которые работают от бытовой сети 220 В.

- Если выбирается шаговый мотор, то уделяется внимание тому, на сколько градусов осуществляется поворот за один шаг.

Совершенно необязательно устанавливать двигатель шагового типа, который обходится намного дороже обычного варианта исполнения. Изготовить подобную конструкцию можно из обычного электродвигателя, для чего его подвергают небольшой доработке. Для работы самодельного станка потребуется не менее трех двигателей.

При установке шагового мотора можно не использовать винтовую передачу. Для передачи вращения или регулировки количества передаваемых оборотов режущему инструменту создается система клиноременной передачи. Рекомендуется применять исключительно зубчатые ремни, так как при высокой нагрузке они не будут проскальзывать на шкивах.

Электрическая начинка

Промышленные станки могут иметь лазерные или другие датчики. Самодельное оборудование работает на основе программного обеспечения. При его выборе следует уделить внимание тому, чтобы возможности электрической начинки позволяли реализовать функциональность станка. Применяемое ПО должно иметь драйвера для контроллеров, которые будут устанавливаться на оборудовании.

К особенностям электрической начинки отнесем:

Самодельный станок ЧПУ должен иметь порт LPT. Он применяется для подключения электронной системы управления к оборудованию.

Самодельный станок ЧПУ должен иметь порт LPT. Он применяется для подключения электронной системы управления к оборудованию.- Подключение электрического блока управления проводится через шаговый мотор.

- От качества выбранной электрической начинки зависит то, насколько точно будут проводиться технологические операции.

- После установки и подключения электрических компонентов проводится загрузка программного обеспечения и требуемых драйверов.

Подключив электрическую начинку можно включить станок и проверить его работоспособность. Современное программное обеспечение позволяет обрабатывать детали со сложной конфигурацией, так как рабочие органы перемещаются с высокой точностью по трем координатам.

pochini.guru

Проводится выбор наиболее подходящего двигателя по параметрам. Основное вращение получает режущий инструмент от электрического двигателя через привод.

Проводится выбор наиболее подходящего двигателя по параметрам. Основное вращение получает режущий инструмент от электрического двигателя через привод. При применении специального набора можно существенно упростить задачу по сборке. Кроме этого, процесс ускоряется, так как в комплект поставки в большинстве случаев включается чертеж.

При применении специального набора можно существенно упростить задачу по сборке. Кроме этого, процесс ускоряется, так как в комплект поставки в большинстве случаев включается чертеж. Предназначение создаваемого оборудования. Станок может использоваться для обработки дерева или металла. Можно сделать и универсальный вариант исполнения, который подойдет не только для выполнения фрезеровальных операций, но сверления и гравирования. Область применения зависит от типа используемого патрона для фиксации режущего инструмента.

Предназначение создаваемого оборудования. Станок может использоваться для обработки дерева или металла. Можно сделать и универсальный вариант исполнения, который подойдет не только для выполнения фрезеровальных операций, но сверления и гравирования. Область применения зависит от типа используемого патрона для фиксации режущего инструмента. Во многих случаях в качестве основания для фрезеровального станка с ЧПУ применяется старый сверлильный станок с вертикальной стойкой.

Во многих случаях в качестве основания для фрезеровального станка с ЧПУ применяется старый сверлильный станок с вертикальной стойкой. Мощность. С повышением показателя мощности существенно расширяется область применения станка. Слишком большая мощность становится причиной повышения затрат на электроэнергию, низкая приведет к перегреву при перегрузке.

Мощность. С повышением показателя мощности существенно расширяется область применения станка. Слишком большая мощность становится причиной повышения затрат на электроэнергию, низкая приведет к перегреву при перегрузке. Самодельный станок ЧПУ должен иметь порт LPT. Он применяется для подключения электронной системы управления к оборудованию.

Самодельный станок ЧПУ должен иметь порт LPT. Он применяется для подключения электронной системы управления к оборудованию.