Проект “станок с чпу своими руками” + чертежи

В интернете не так много готовых проектов по которым можно самостоятельно собрать себе станок с чпу.

- Многие жаждут денег за подобные конструкции, которые по сути ничего из себя не представляют.

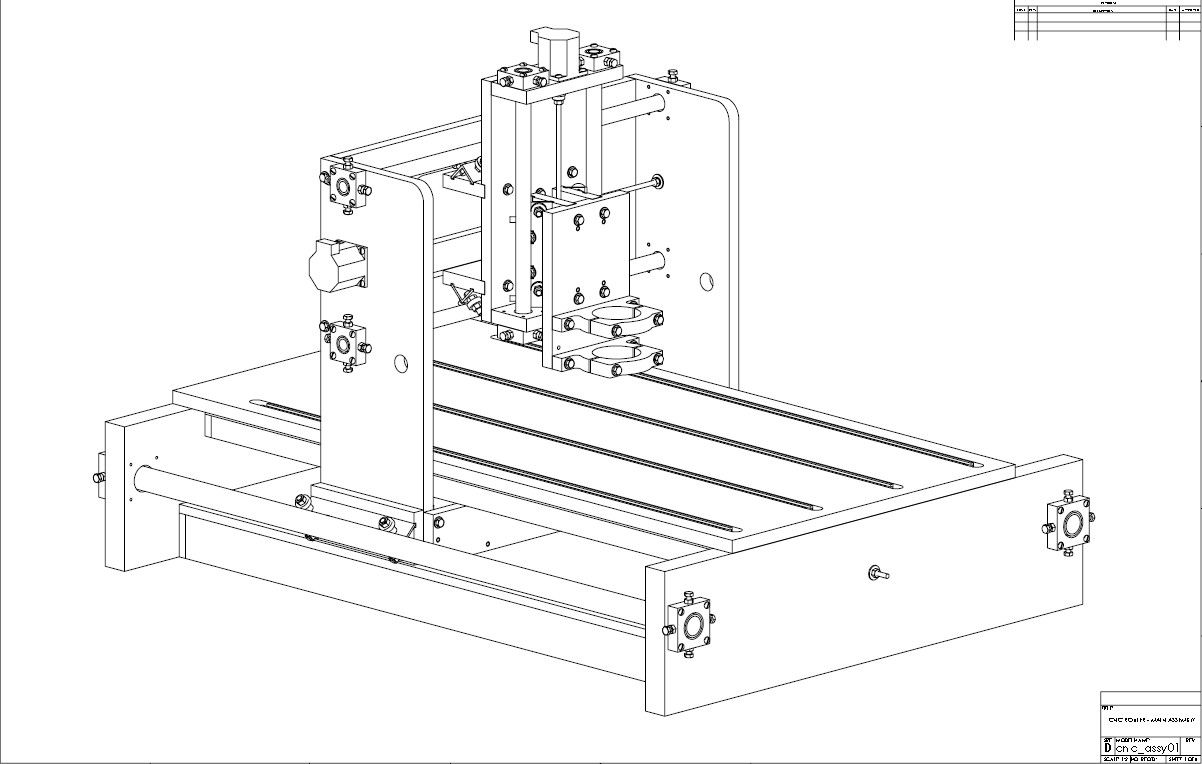

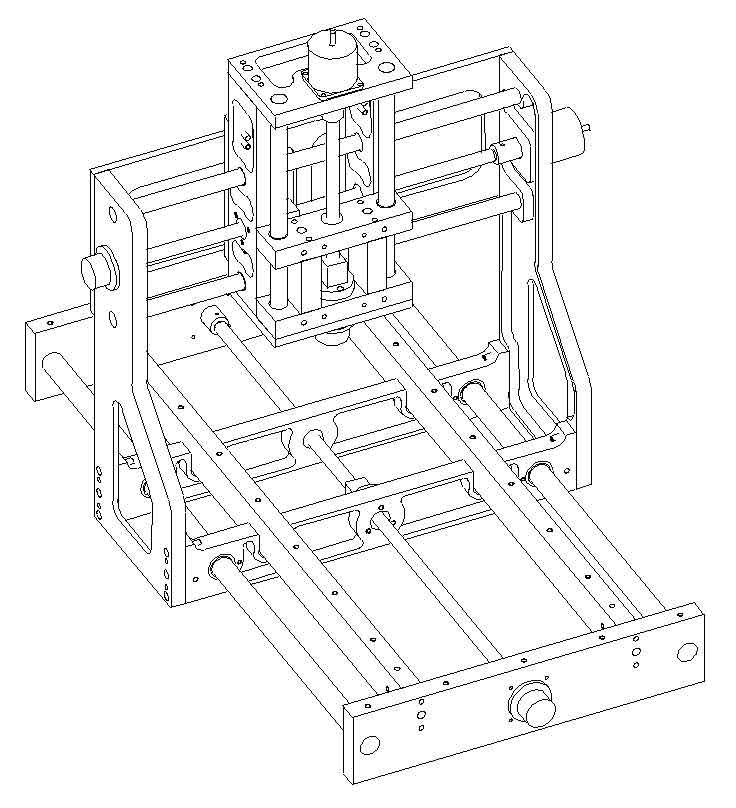

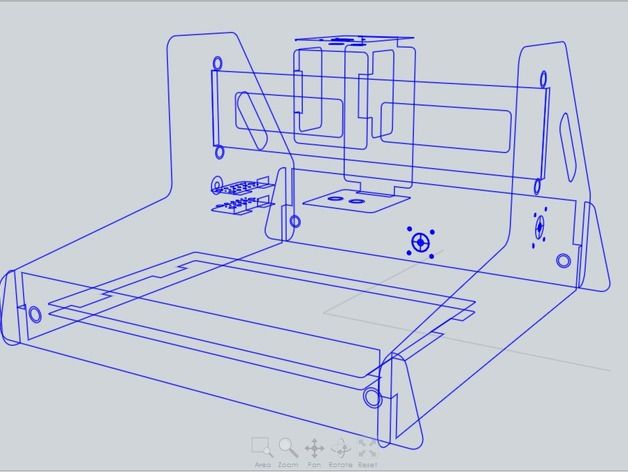

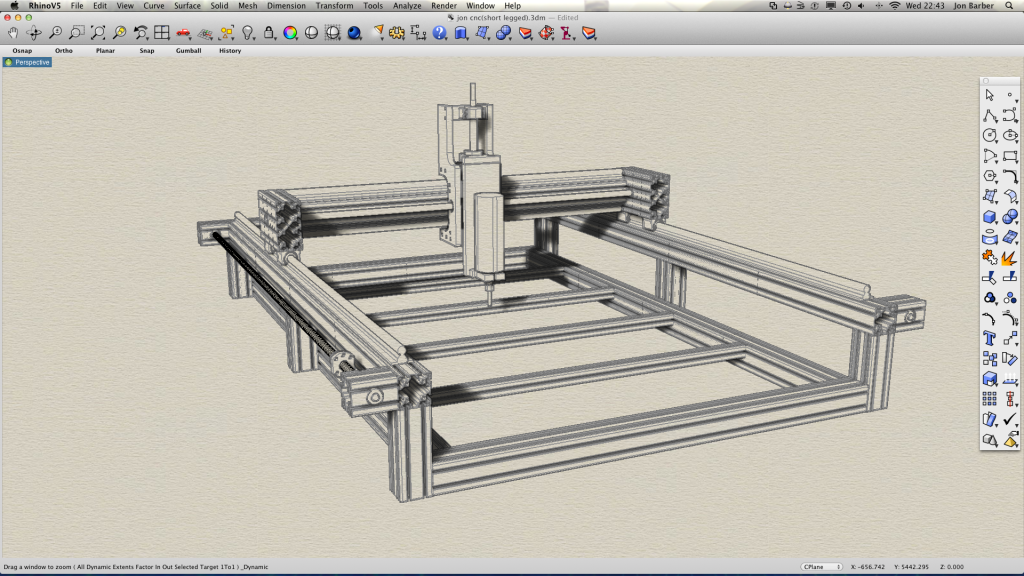

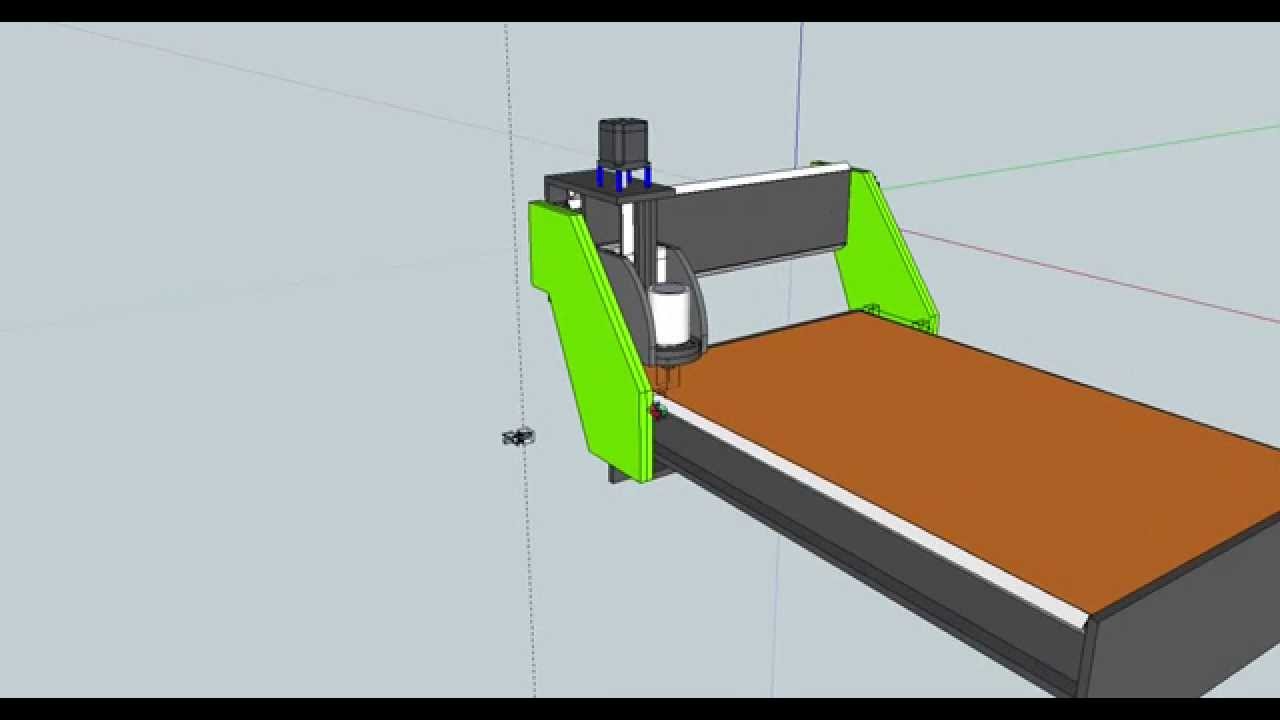

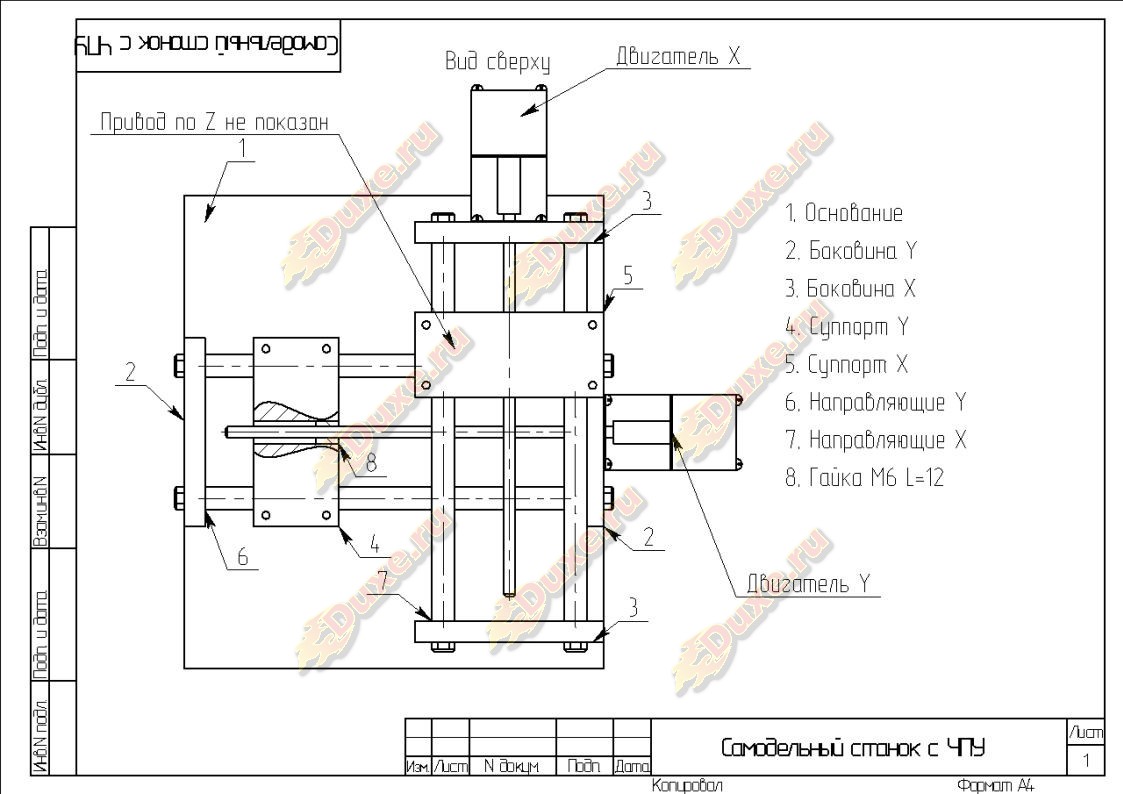

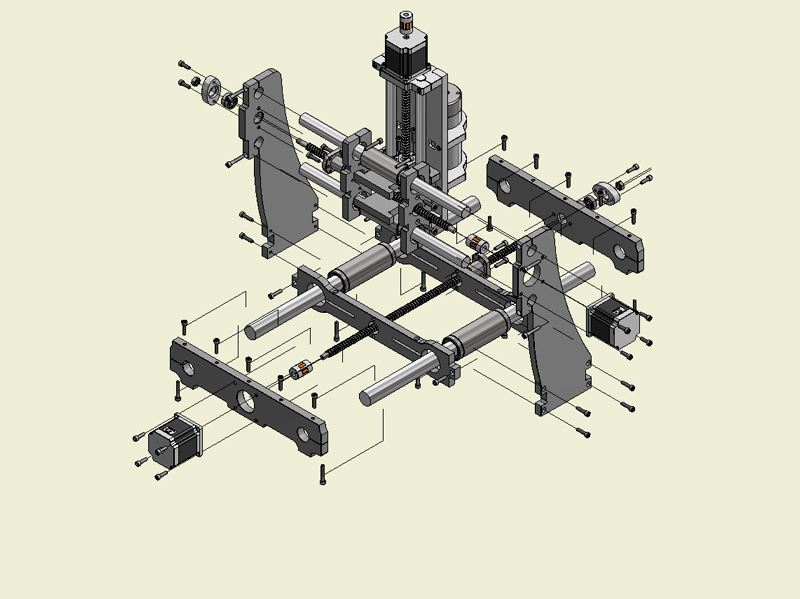

- Поэтому я взял какой-то станок, который нашел на авито и на его базе, точнее по фоткам, быстренько “спроектировал”, а точнее нарисовал станок.

- Мой проект поможет тем, кто хочет самостоятельно своими руками собрать фрезерный станок с чпу.

- Причины могут быть разные, нет денег на готовый или просто хочется построить что-то своими руками.

В любом случае данная статья для Вас.

Написать эту статью подтолкнуло очередное заявление одного “производителя”

Некоторые “спецы” продают станки чпу и их комплектующие дешево, пытаясь, как мне кажется, заработать на неосведомленности жаждущих заполучить такой волшебный станок для своих столярных целей.

Я говорю о фрезерных станках с чпу по дереву, так как по моему разумению, они не годятся для коммерческого использования и причиной тому – время затрачиваемое на обработку изделия, а большинство нуждается в таком станке в коммерческих целях.

Если у вас много времени, то эта статья поможет сэкономить денег, если вы вдруг решите собрать такой станок.

В данной статье вы получите полную информацию по механике трех-осевого станка портального типа, вы найдете чертежи и файлы для передачи на производство или самостоятельного изготовления элементов и комплектующих станка.

Сложности и трудности

Основная сложность – это подбор нужных комплектующих под свои желания рабочего поля станка.

Сделано все под готовые детали с алиэкспресс. По сути вы получаете готовый конструктор и проблем со сборкой возникнуть не должно.

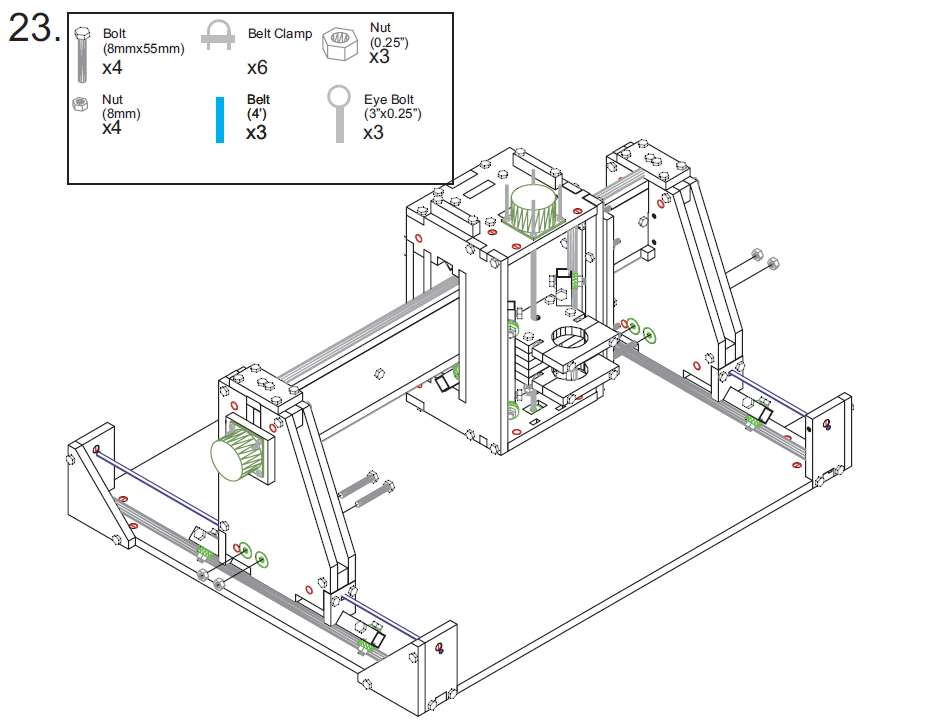

План действий по сборке фрезерного станка

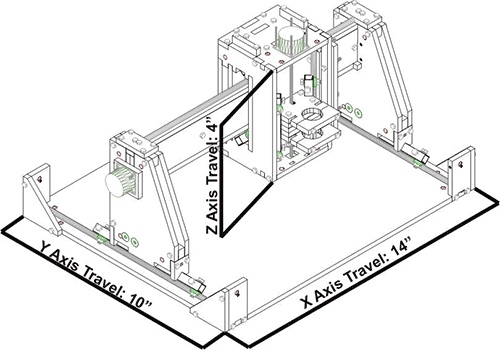

1. Определяем размеры станка

- Размер рабочего поля станка зависит от ходовых винтов

- Винты со стандартной разделкой концов продаются на али комплектами.

- В комплект входит: винт, гайка, крепление гайки, муфта и держатели винтов.

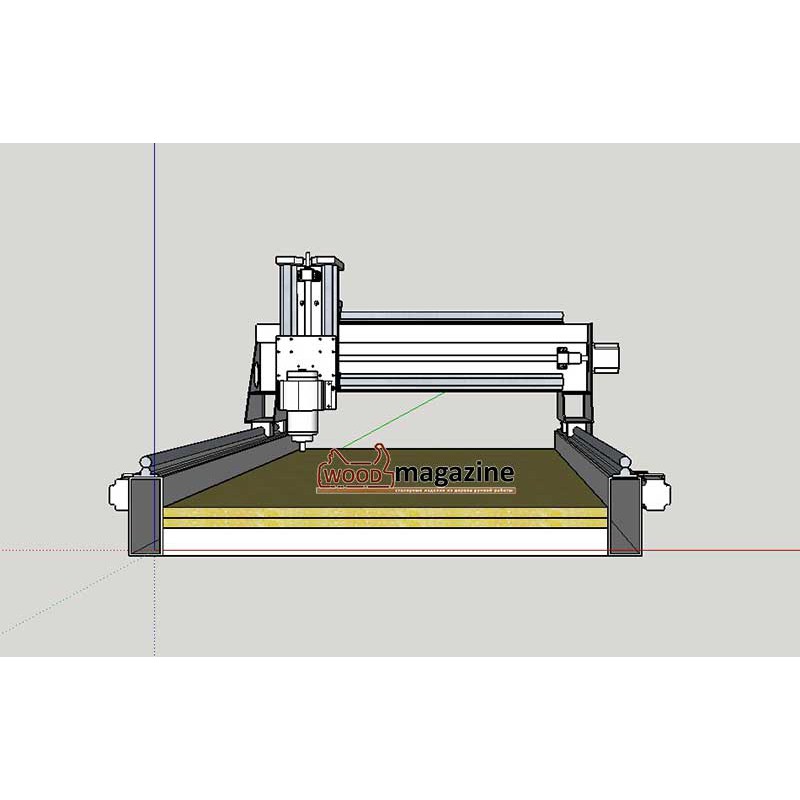

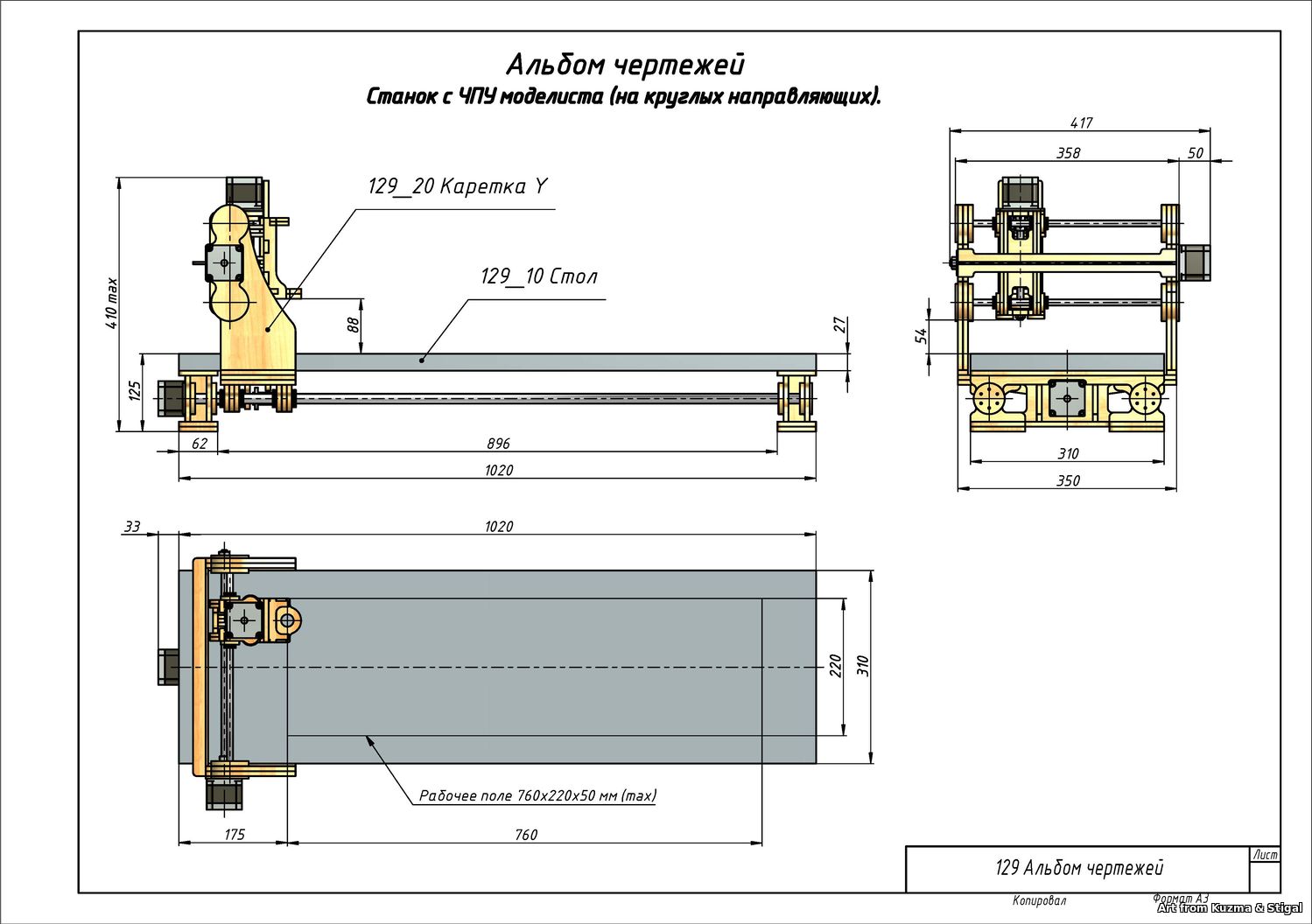

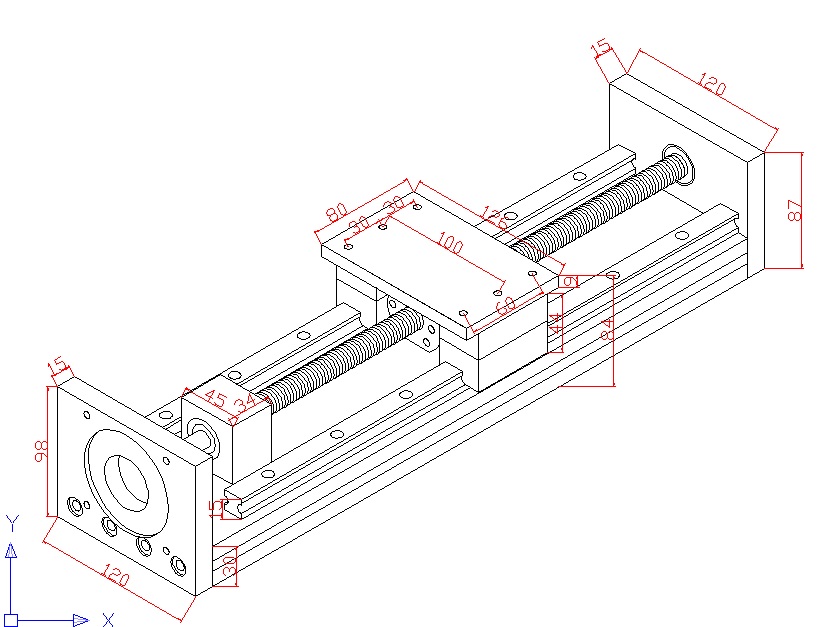

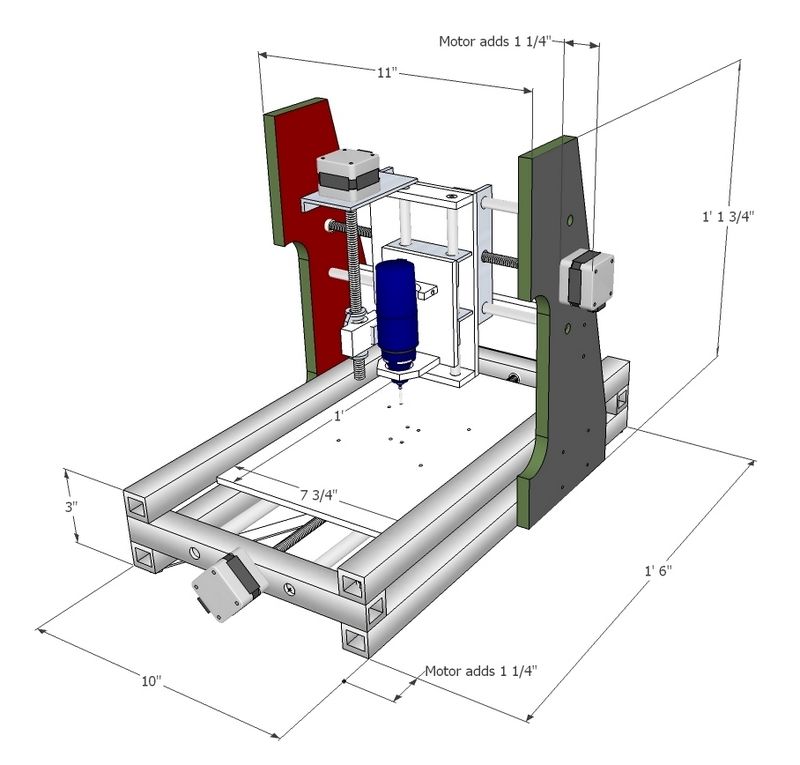

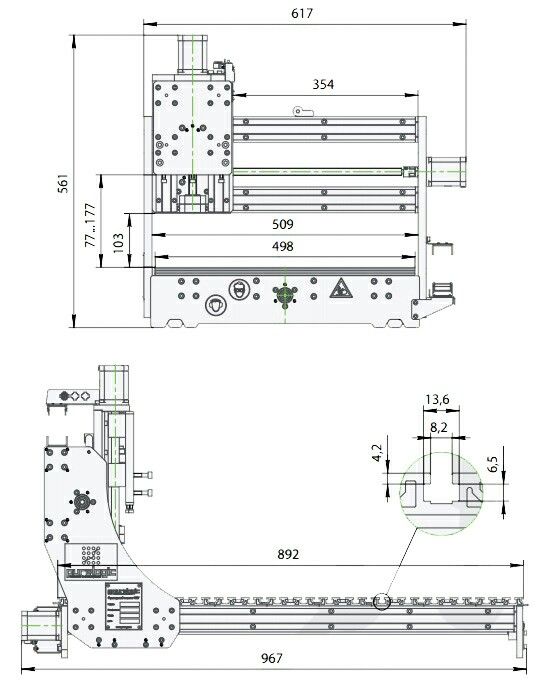

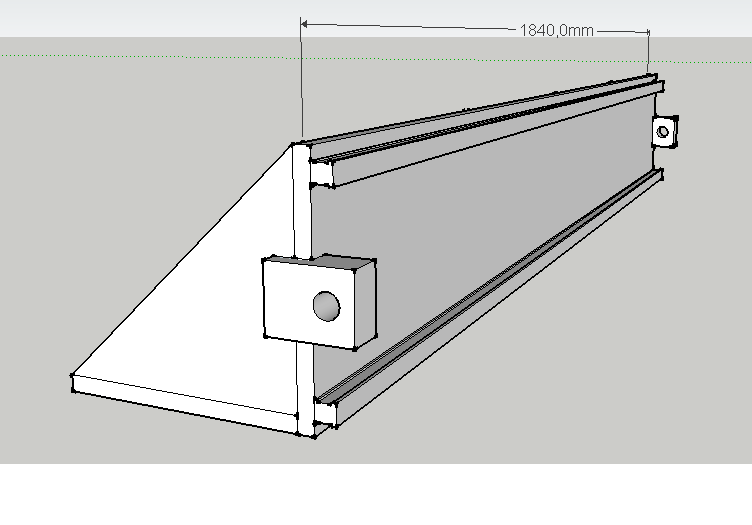

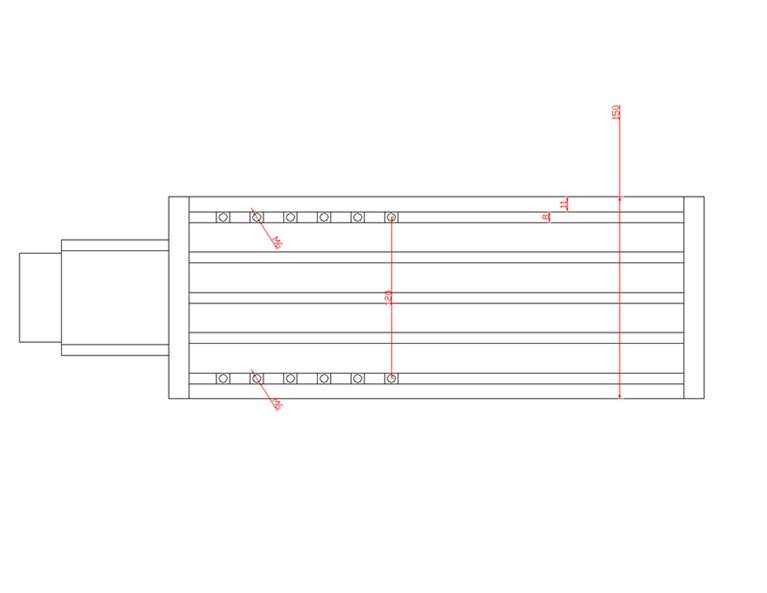

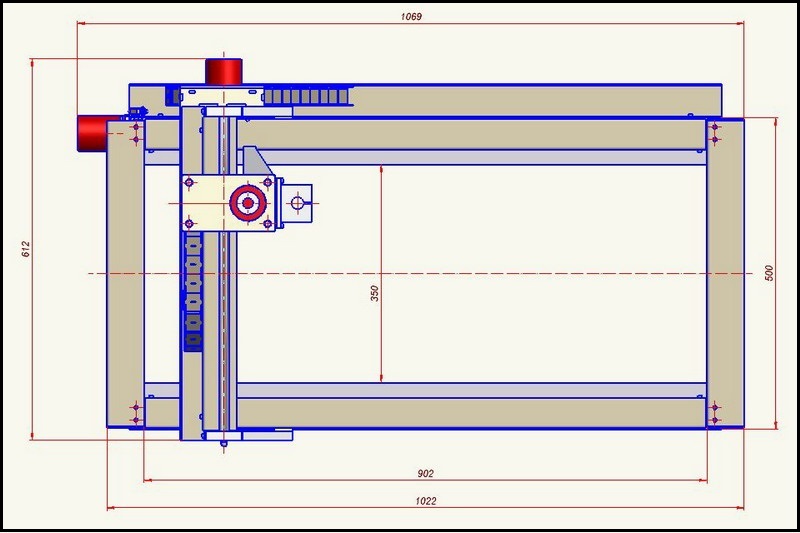

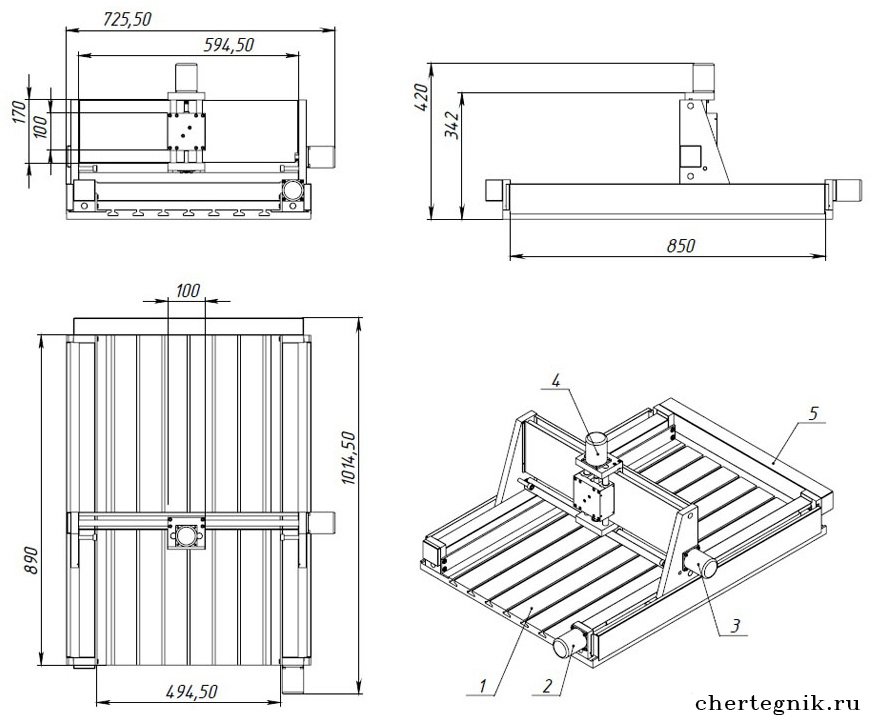

Данный станок имеет следующие размеры:

- оси Y: винт 700мм, профиль 685мм.

- соединительный профиль 685мм

- оси X: винт 500мм, профиль 455мм.

- ось Z: винт 300мм

при этих параметрах

- рабочее поле станка: X-295мм Y-480мм Z-160мм. размеры без установленных концевиков.

Пример

для увеличения размеров по оси Y

берем винт 1500мм, тогда длина профиля составит 1485мм (1500-700+685=1485) увеличиваем ось X (портал)

для винта длиной 1200мм понадобится профиль длиной 1155мм (1200-500+455=1155)

а длина соединительного профиля составит 1385мм (685+(1200-500)=1385)при таких винтах получаем станок с рабочим полем X-995м Y-1280мм Z-160мм

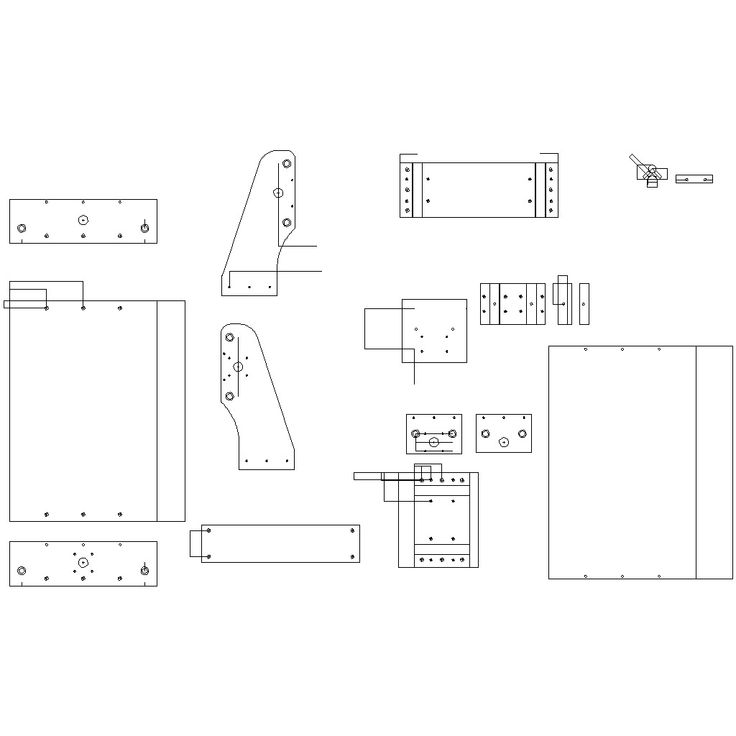

2. Металлические части

- Станок состоит из 14 разных частей 6мм конструкционной стали Ст3. Части собираются посредством сварки, для позиционирования используется шип-паз, с его помощью без труда собираются элементы в единую деталь.

- Кликнув по картинке в описании можно посмотреть номер и количество деталей необходимых для сборки станка.

- Элементы детали рекомендую заказывать на лазерной резке. Малые отверстия КЕРНИМ для дальнейшего просверливания отверстий и нарезания резьбы.

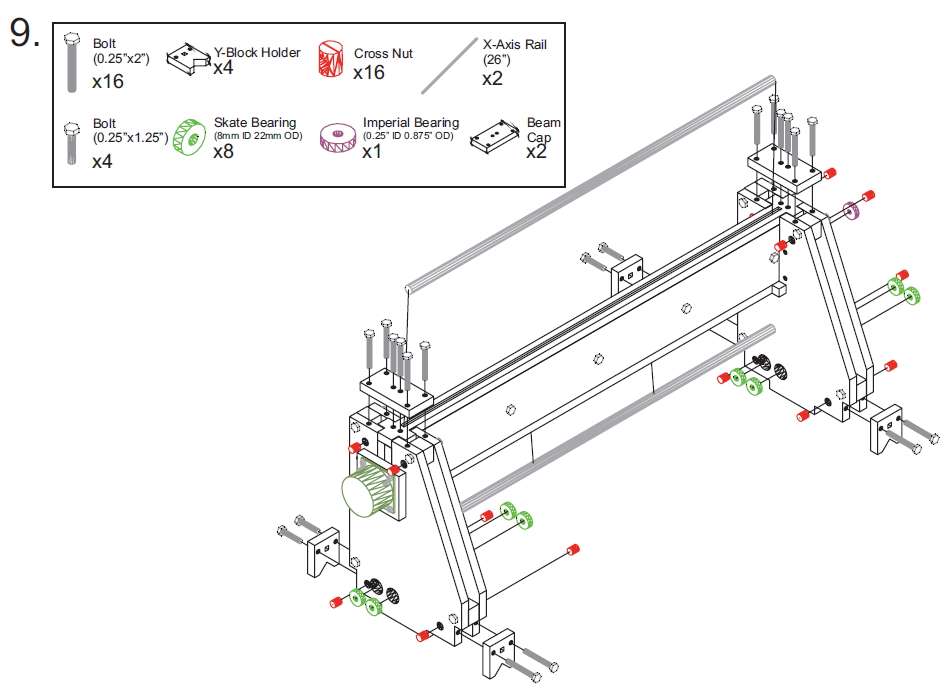

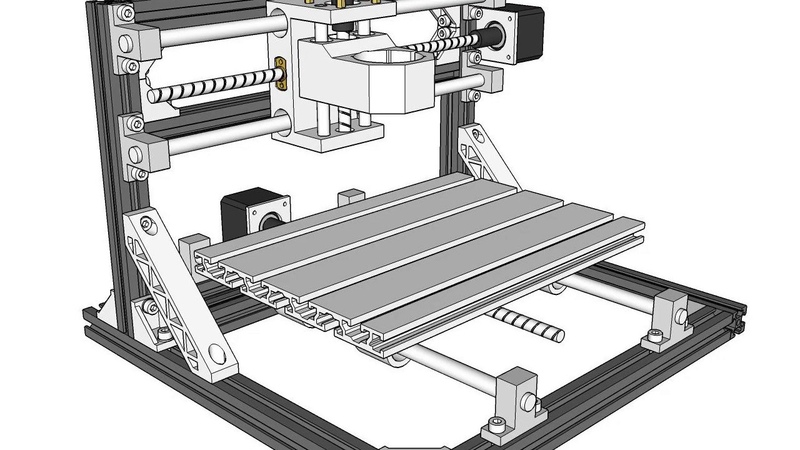

3. Алюминиевый профиль

- Металлический профиль 60х60 30 серия нарезаем в размер в зависимости от длины выбранного ходового винта.*

- Выбираем длину винта и получаем длину профиля для каждой оси. Как посчитать я писал выше.

- Для соединения сварных деалей с профилем используются Т-образные гайки

- Винты М5,M6,M8,М10

4. Комплектующие с АЛИ

Для механики потребуются:

- Четыре винта 1605 (ШВП) разной длины (оси Х,Y,Z)

- Четыре гайки 1605

- Четыре муфты с диаметрами 10мм и 8мм

- Четыре крепления гайки

- Четыре фиксируемые опоры FK12

- Четыре Шаговых мотора серии NEMA23 на 18кгс

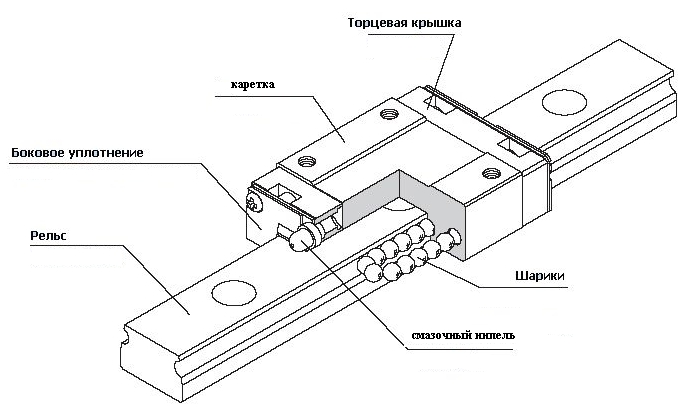

- Цилиндрические рельсы SBR20 на ось X,Y SBR16 на ось Z

- Подшипники SBR20UU на X,Y (8 шт.

) SBR16UU на Z (4 шт.)

) SBR16UU на Z (4 шт.)

ШВП – Шариковинтовая передача 1605, где 16 его диаметр, а 5 шаг на 1 оборот.

* профиль тоже можно посмотреть на алиэкспресс

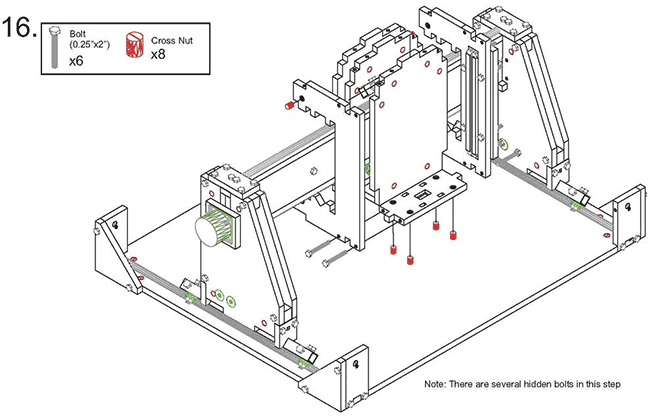

5. Сборка деталей

- Предварительно во всех элементах нарезаем резьбу согласно чертежам.

- Сборка элементов производится посредством шип-паза, после сборки и фиксации – провариваем.

- Провариваем без фанатизма, иначе поведет и все будет кривое.

- Варим на прихватки либо завариваем шип-паз или комбинируем.

5.1. Собираем “углы” крепления основоной рамы станка

Для сборки необходимо собрать из деталей 1,2,3,4 угловые элементы рамы станка с чпу, чертеж прилагается.

Предварительно нарежьте резьбу согласно чертежу.

Обратите внимание, что “углы” собираются зеркально

Теперь у нас есть 4 “угловых” элемента5.2. Собираем стойки портала

Стойки портала для станка с чпу собираются аналогично угловым элементам, берем детале 5,6,7,8 и внимательно собираем.

Cледите за тем с какой стороны устанавливаете маленькие детали, на Деталь 5 устанавливается мотор приводящий в движение каретку по оси.

Предварительно нарежьте резьбу согласно чертежу.

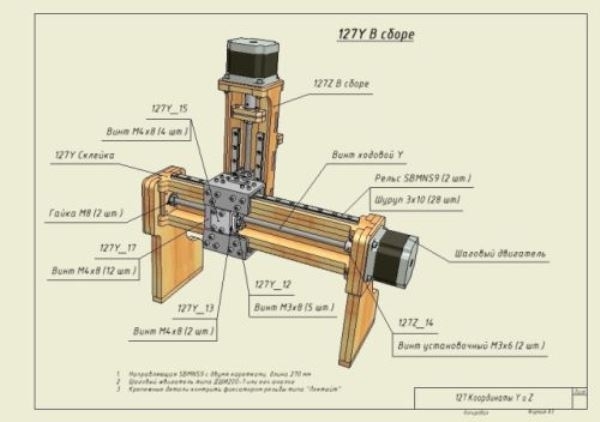

5.3. Собираем ось Z станка своими руками

Основу оси Z собираем из деталей 9,12,13, смотрим на картинку и внимательно собираем, не перепутайте.

Предварительно нарежте резьбу согласно чертежу.

Фиксируйте свариваемые детали, к примеру можно взять квадратную трубу и притянув к ней струбцинами детали получим угол 90 градусов. Даже если не получится идеального угла, муфта соединения вала мотора с ШВП (винтом) имеет мягкую вставку, которая компенсирует не соосность.

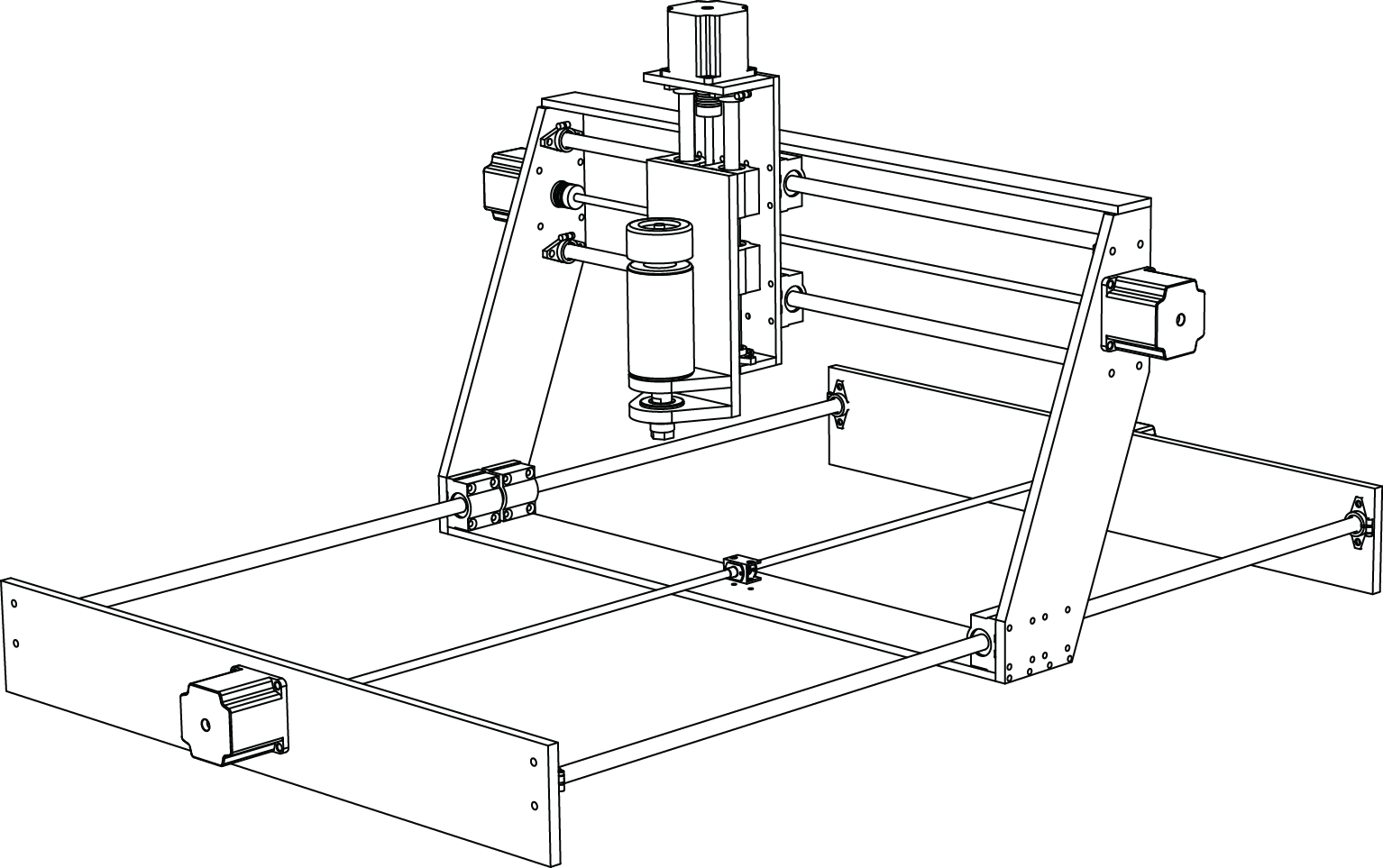

6. Собираем сам станок

Все элементы готовы и теперь осталось только собрать-скрутить все детали в одно целое, чтобы получить станок на который впоследствии установить чпу систему.

Алюминиевый конструкционный профиль собирается на Т-гайках, поэтому берем горсть гаек и винтов я использую с внутренним шестигранником (DIN 912). Берем винты класса прочности 8.8 они есть в любом хозмаге.

6.1. Собираем левую и правую часть оси Y

- 1. устанавливаем угловые элементы.

- 2. Собираем направляющую, на цилиндрический рельс SBR20 одеваем две каретки SBR20UU и прикручиваем его к алюминиевому профилю 60х60 винтами М6.

- 3. Тиким же образом собираем вторую направляющую.

- 4. Все теми же винтами М8 соединяем обе направляющие между собой заранее подготовленным профилем, который задает длину оси X, получаем основание станка. Не затягиваем.

- 5. В угловые элементы устанавливаем фиксируемые опоры винтов FK12, крепим на винты М5.

- 6. Берем винт с накрученной на него гайкой, одеваем крпеление гайки к стойке и прикручиваем его на 6 винтов М5.

- 7. Концом с резьбой устанавливаем винт ШВП 1605 в опору FK12 слегка фиксируя гайкой на опоре.

- 8. Шаговый двигатель NEMA 23 c надетой на вал муфтой, устанавливаем на свое место. Крепим винтами М5. Смотрим рисунок.

- 9. Затягиваем гайку, фиксирующую винт на опоре FK12 и фиксируем муфту на винте ШВП и валу двигателя, затягивая винты на соответсвующих половинках муфты.

6.2. Портал фрезерного станка, ось Х

- 1. Соответвующие стороне стойки портала крепим на подшипники SBR20UU на винты М5. Гайку ШВП (SFU1605) не прикручиваем к стойке.

- 2. Устанавливаем заготовленный для портала профиль и прикручиваем его винтами М8,

- 3. Прокатываем портал в одну сторону до упора и подтягиваем винты М8 основной рамы станка.

- 4. Прокатываем портал в противоположную сторону и подтягиваем винты основной рамы станка.

- 5. Проверяем как перемещаяется портал, прокатывая его из стороны в сторону. Нужно добиться плавного перемещения портала по всей длине оси Y. После чего протягиваем винты основной рамы станка.

- 6. Собираем направляющую оси X, на цилиндрический рельс SBR20 одеваем две каретки SBR20UU и прикручиваем его к конструкционному профилю сечением 60х60 винтами М6.

- 7. В правую часть портала устанавливаем опору винта FK12, прикручиваем винтами М5.

- 8. Собираем винт, накручиваем на него гайку, на гайку одеваем крпеление и прикручиваем его на 6 винтов М5.

- 9. Концом с резьбой устанавливаем винт ШВП 1605 в опору FK12, слегка фиксируя гайкой на опоре.

- 10. Шаговый двигатель NEMA 23 c надетой на его вал муфтой устанавливаем на свое место. Крепим винтами М5. Смотрим рисунок.

- 11.

Затягиваем гайку фиксирующую винт на опоре FK12 и фиксируем муфту на винте ШВП, на валу двигателя не фиксируем.

Затягиваем гайку фиксирующую винт на опоре FK12 и фиксируем муфту на винте ШВП, на валу двигателя не фиксируем.

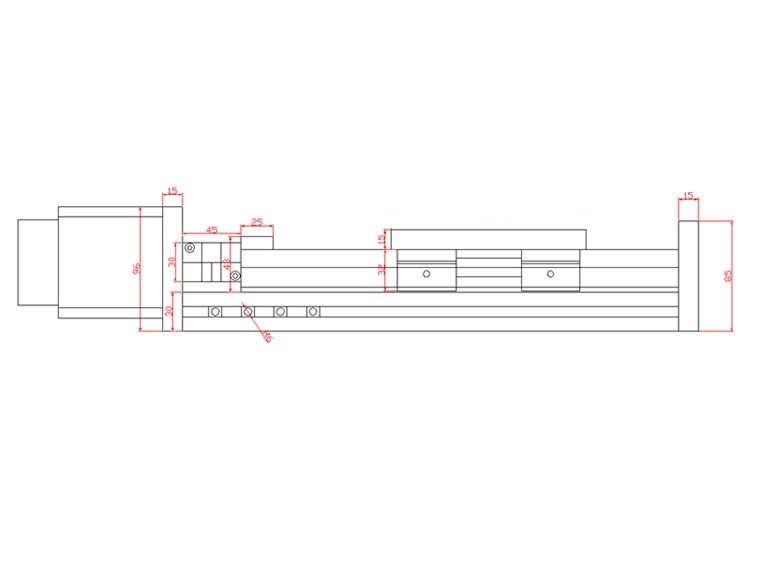

6.3. Ось Z фрезерного станка

- 1. Опору FK12 устанавливаем снизу платформы оси Z, крепим на винты М5.

- 2. Устанавливаем основу оси Z на подшипники SBR20UU, крепим винтами М5. Подтягиваем винты.

- 3. Прокатывая влево, подтягиваем винты крепления профиля к стойке, прокатывая вправо, подтягиваем винты крепления правой стойки.

- 4. Регулировкой добиваемся плавного движения оси X, затягиваем винты крепления профиля к стойкам.

- 5. Одеваем подшипники SBR16UU на цилиндрические рельсы SBR16, крепим их через проставки Деталь 14 к основе оси Z винтами М5

- 6. Прикручиваем Деталь 10 на подшипники SBR16UU, подтягиваем винты.

- 7. Перемещая каретку оси Z, добиваемся плавного хода, фиксируем винты крепления цилиндрического рельса и Детали 10.

- 8. Устанавливаем винт с гайкой и модулем крепления гайки к подвижной пастине крепения шпинделя. Фиксируем финт гайкой на опоре.

- 9. устанавливаем двигатель с муфтой.

- 10. Устанавливаем крепление шпинделя. В данном варианте используется проставка под брекет шпинделя.

Ну вот, собственно, и вся сборка станка чпу своими руками которую осилит любой желающий.

Ведь здесь от вас требуется только сварка и нарезание резьб. Ну может, еще подрезать цилиндрические рельсы.

- Не забудьте протянуть все винты.

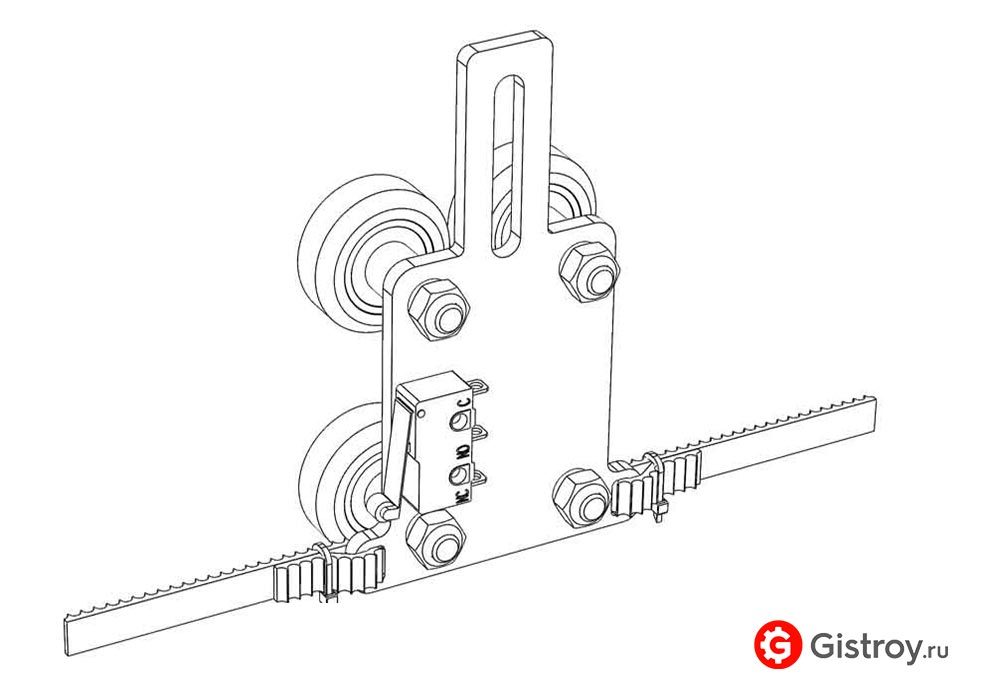

- Если нужно, установите концевики, гибкий кабель-канал.

- Если лень нарезать резьбы, используйте винты с гайками.

Что можно доработать

- Добавить крепления гибкого кабель-канала.

- Увеличить жесткость, например добавить перемычек или сделать “жертвенный” стол из фанеры 18мм

- Проработать стойки портала и конструкцию оси Z, облегчив всю конструкцию.

Заключение

Этот станок может собрать каждый.

Я постарался до мелочей рассказать и показать как и из чего можно все это собрать.

- Габарит станка вы выбираете сами, только не надо делать длинные станки с таким конструктативом.

- Такой станок – прекрасная возможность познакомиться с обработкой материалов резанием. Вы узнаете на каких режимах сможет работать станок с таким конструктативом, сколько времени будет занимать изготовление той или иной детали, 3д картины и тд.

И уже потом сделаете вывод на собственном опыте (как это сделал я собрав второй станок) первый тут), что вы хотите от фрезерного станка с чпу и будете понимать, что могут и что не могут станки супербюджетного ценового диапазона.

И не будете вестись на всякие там уловки, что этот станок все сделает за вас, он позводлит вам сделать все то о чем вы только мечтали.

Мое любимое изречение продаванов таких станков “хотите мы можем поставить такой шпиндель, а хотите в пять раз мощнее”.![]() И ни один не спрашивает, а что вы будете на нем резать. Мощьный шпиндель на дохлом станке не сможет раскрыть весь потенциал, и так со всеми элементами станка.

(это касаемо дешевых полусамодельных станков коих пруд пруди)

И ни один не спрашивает, а что вы будете на нем резать. Мощьный шпиндель на дохлом станке не сможет раскрыть весь потенциал, и так со всеми элементами станка.

(это касаемо дешевых полусамодельных станков коих пруд пруди)

Станок – это железяка и очень непростая, когда дела касается нагрузок, огромную работу нужно провести, чтобы заставить его работать правильно.

Все в этой статье – мое собственное мнение, основанное на личном опыте постройки и обслуживании своих станков и модернизации станков от таких “супер-пупер” производителей.

Я не являюсь супер специалистом в данной области и у меня нет никаких ученых степеней, но есть 5 летний опыт работы на своих двух самодельных станках.

Успехов тем, кто хочет собрать свой станок!

Если понравиться статья ПОДЕЛИСЬ в соцсетях! пусть как можно больше желающих собрать станок своими руками получат такую возможность.

сделаем хэштег данного проекта #станоксавито

youtube.com/embed/nXyHm51sNfs?ecver=1″ frameborder=”0″ allowfullscreen=””/>

Самодельный станок с чпу | Все Станки

Сборка самодельного фрезерного ЧПУ станка занимает от одной до нескольких недель. Станина для него изготавливается из профильной трубы сечением 80х80 мм. Аппарат будет размещаться на верстаке, а мощное основание обеспечит лучшую устойчивость всей конструкции, предотвращая последствия вибраций. Направляющие фиксируются на подставке из профильных труб сечением 60х20 мм.

Собираем станину не с помощью сварки, а на резьбовых болтовых соединениях. В противном случае случаются силовые деформации. Резьбовая сборка позволит избежать люфтов и перекосов. После этого самодельный CNC агрегат сможет обрабатывать материал:

- дерево;

- пластик;

- листовой металл до 4 мм.

Оптимальным размером рабочей поверхности самодельного станка ЧПУ будет площадка 350х320 мм. В эти габариты укладывается большинство востребованных изделий. Диаметр направляющих валов для осей подбирают в пределах 10-20 мм. Для вертикальной оси он должен быть максимальным, так как она испытывает силовую нагрузку. Подшипники скольжения и направляющие подойдут от старых принтеров.

В эти габариты укладывается большинство востребованных изделий. Диаметр направляющих валов для осей подбирают в пределах 10-20 мм. Для вертикальной оси он должен быть максимальным, так как она испытывает силовую нагрузку. Подшипники скольжения и направляющие подойдут от старых принтеров.

Передачу вращения от мотора на шпиндель осуществляет зубчатый ремень шириной не менее 10 мм. Плоские ремни в самодельном ЧПУ станке будут проскальзывать. Востребованным будет шаговый двигатель, имеющий крутящий момент не менее 18 кг/см. Мощность его будет 1,5 кВт.

В короб ставятся важные блоки:

- контроллер;

- материнская плата;

- частотный конвектор.

Пространство обеспечиваем хорошим продувом, так как в жаркую погоду наблюдается перегрев. Для подключения внешних устройств используется порт LPT. В программном обеспечении самодельных станков ЧПУ прописываются персональные драйвера для контроллеров. Последние выбираются четырехосного типа. Короб защищает также от возможных помех.

Короб защищает также от возможных помех.

Важно знать, что контроллеры, оснащенные USB, не подойдут для станка с ЧПУ, использующего Linux.

В определенных случаях требуется установить систему охлаждения инструмента. Для этого ближе к шпинделю монтируют гибкий шланг. Второй его конец уходит в емкость с эмульсией. Для прокачки используется небольшая водяная помпа.

При выборе двигателя учитывается не только его мощность, но и скорость вращения, так как для инструментов небольшого диаметра требуются высокие обороты. В подобной ситуации выручает шаговый двигатель или коробка скоростей.

Предпочтительно выбирать готовые шпиндели, имеющие конус Морзе или возможность установки цангового патрона. В отличие от трехкулачковых патронов обеспечивается лучший захват инструмента при силовой нагрузке.

Представляем чертежи самодельных станков с габаритными размерами.![]()

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Все вышеописанные действия и перечисленные комплектующие подходят для изготовления своими руками фрезерного станка не только координатно-расточной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

Строим самодельный ЧПУ фрезерный станок: пошаговая инструкция

Любой мастер, работающий с металлом, мечтает о приобретении дополнительного оборудования для расширения возможностей в плане производства. Однако новые станки не каждому по карману. Чтобы оборудовать мастерскую не обязательно покупать дорогое оборудование. Можно изготовить фрезерный станок с ЧПУ своими руками.

Фрезерный станок с ЧПУ своими руками

Выбор конструктивных особенностей

Перечень действий при разработке, изготовлению мини устройства для фрезерования по дереву следующий:

- Первоначально нужно определиться о каких работах идёт речь.

Это подскажет, какие габариты и толщины деталей можно будет на нём обрабатывать.

Это подскажет, какие габариты и толщины деталей можно будет на нём обрабатывать. - Сделать компоновку и предполагаемый перечень деталей на самодельный настольный станочек для изготовления своими руками.

- Выбрать программное обеспечение по приведению его в рабочее состояние, чтобы он работал по заданной программе.

- Приобрести нужные компоненты, детали, изделия.

- Имея чертежи, сделать своими руками недостающие элементы, собрать и отладить готовое изделие.

youtube.com/embed/PUPdiY_X42Q?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Конструкция

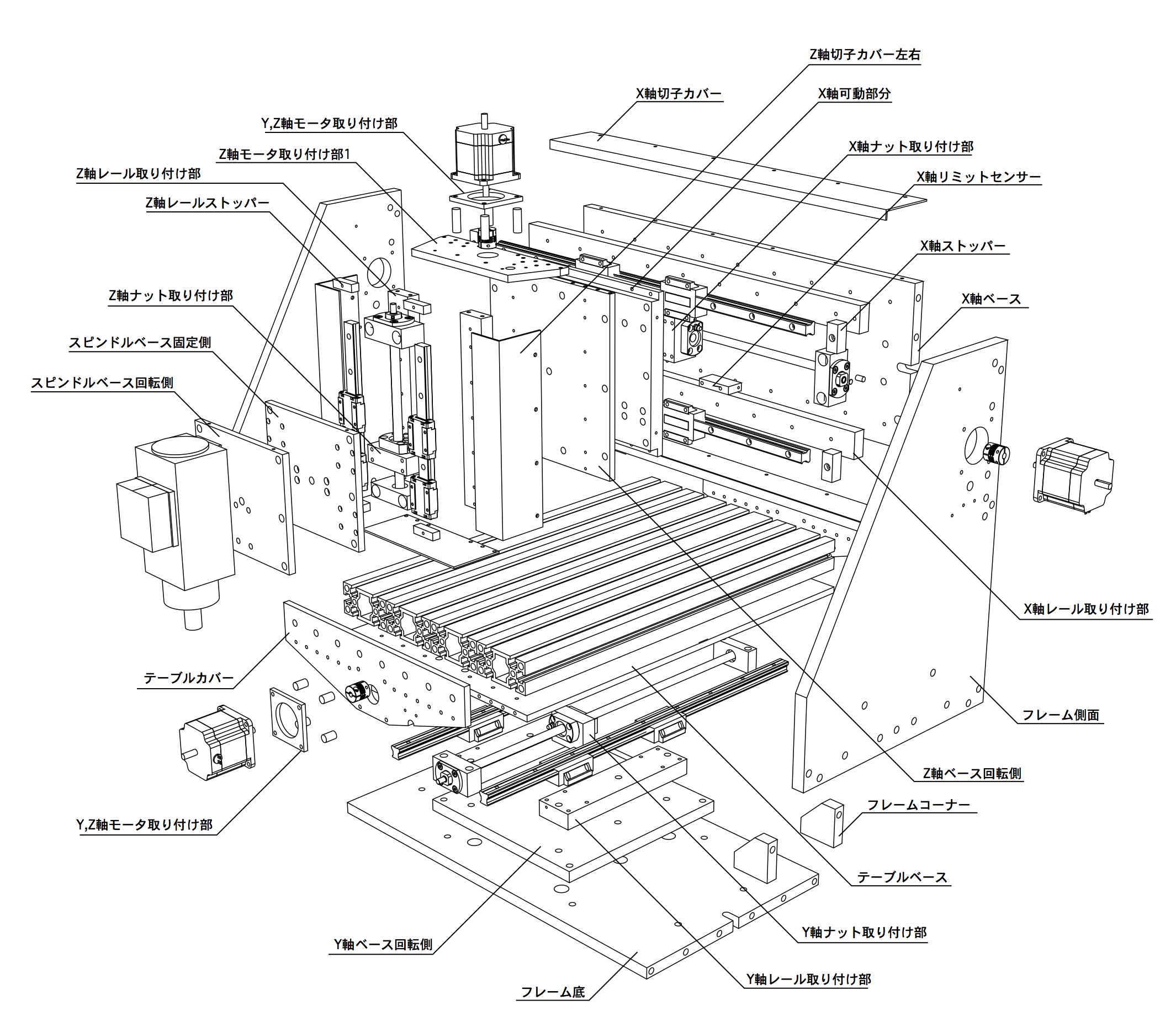

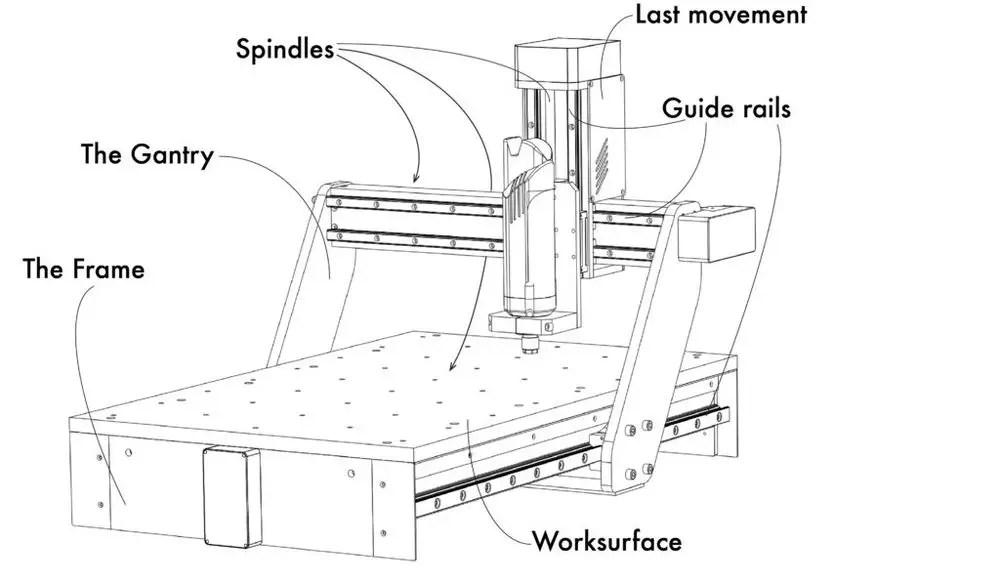

Самодельный станок состоит из следующих основных частей:

- станины с размещенным на ней столом;

- суппортов, имеющих возможность перемещения режущей фрезы в трех координатах;

- шпинделя с фрезой;

- направляющих по перемещению суппортов и портала;

- блока питания, обеспечивающего электроэнергией двигатели, контроллер или плату коммутации с использованием микросхем;

- драйверов для стабилизации работы;

- пылесоса для сбора опилок.

На станине устанавливают направляющие для перемещения портала по оси Y. На портале размещены направляющие для перемещения суппорта по оси X. Шпиндель с фрезой крепится на суппорт. Он двигается по своим направляющим (ось Z).

Контроллер и драйвера обеспечивают автоматизацию работы станка с ЧПУ за счёт передачи команд на электродвигатели. Использование программного комплекса Kcam позволяет использовать любой контроллер и обеспечивает управление двигателями в соответствии с внесённым в программу чертежом детали.

Конструкцию надо сделать жесткой, чтобы противостоять возникающим при работе рабочим усилиям и не приводить к вибрациям. Вибрации приведут к понижению качества получаемого изделия, поломке инструмента. Поэтому размеры крепежных элементов должны обеспечивать монолитность конструкции.

Самодельный фрезерный станок с ЧПУ используют для получения объёмного 3D изображения на деревянной детали. Она крепится на столе данного устройства. Его можно использовать и как гравировальный. Конструкция обеспечивает перемещение рабочего органа — шпинделя с установленной фрезой в соответствии с заданной программой действий. Перемещение суппорта по осям Х и Y происходит по шлифованным направляющим с применением шаговых электродвигателей.

Конструкция обеспечивает перемещение рабочего органа — шпинделя с установленной фрезой в соответствии с заданной программой действий. Перемещение суппорта по осям Х и Y происходит по шлифованным направляющим с применением шаговых электродвигателей.

Перемещение шпинделя по вертикальной оси Z позволяет изменять глубину обработки на создаваемом рисунке по дереву. Для получения рельефного рисунка 3D нужно сделать чертежи. Желательно использовать различные виды фрез, которые позволят получить лучшие параметры отображения рисунка.

Самодельный много функциональный фрезерный станок с ЧПУ Самодельный настольный фрезерный станок с ЧПУ по дереву Самодельный фрезерный станок с ЧПУ с металлической станиной

Особенности устройства

Современные фрезерные станки с ЧПУ представляют собой набор разнообразных механизмов, которые зависят друг от друга. Создать идентичную машину в домашних условиях невозможно. Однако это не означает, что нельзя собрать более простой станок. Главное знать из каких деталей он состоит и как их правильно объединить между собой.

Конструкция

Фрезерный станок представляет собой конструкцию, к которой есть режущая часть, корпус (конструкция), подвижные и соединительные элементы. Необходимо обозначить ключевые элементы оборудования:

- Станина. Представляет собой массивное основание, которое должно гасить вибрации двигателя и не давать станку двигаться при работе.

- Рабочий стол. Должен быть изготовлен из листа металла, чтобы при обработке заготовки не повредить рабочую поверхность.

- Направляющая станина по которой будет передвигаться режущая часть.

- Шпиндель.

- Направляющие для возможности изменения положения рабочего стола.

Главным элементом станка является электродвигатель. Выбирать его мощность необходимо в зависимости от обрабатываемых материалов. Минимальная мощность — 500 Вт. Оптимальным считается показатель в 2 кВт.

Выбирая электродвигатель на самодельный станок, желательно покупать модель с возможностью регулирования оборотов. Таким образом можно увеличить функционал самодельного оборудования и обрабатывать гораздо больше видов материалов.

Также на самодельный станок необходимо установить контроллер ЧПУ. Он представляет собой частотный конвектор и материнскую плату. Эти два элемента необходимо закрыть защитным кожухом, который убережёт их от повреждения во время работы.

Размеры

Размеры самодельного станка будут зависеть о того, какие детали и заготовки мастер хочет обрабатывать. Исходя из этого создаются рабочая поверхность. Нельзя забывать про то, что к размеру нужно прибавить направляющие, по которым будет передвигаться рабочий стол.

Рабочая поверхность

Подбор комплектующих

Для направляющих применяют прутки из стали D = 12 мм. Для лучшего перемещения кареток они шлифуются. Длина их зависит от размера стола. Можно использовать закаленные стержни из стали от матричного принтера.

Шаговые двигатели можно использовать оттуда же. Их параметры: 24 В, 5 А.

Фиксацию фрез желательно обеспечить цангой.

На самодельный фрезерный мини станок лучше использовать блок питания заводского изготовления, так как от него зависит работоспособность.

В контроллере нужно использовать конденсаторы и резисторы в корпусах SMD для поверхностного монтажа.

Сборка

Чтобы собрать самодельный станок для фрезерования 3D детали по дереву своими руками нужно сделать чертежи, подготовить необходимый инструмент, комплектующие, изготовить недостающие детали. После этого можно приступать к сборке.

После этого можно приступать к сборке.

Очередность сборки своими руками мини станка с ЧПУ с обработкой 3D складывается из:

- направляющие суппортов устанавливают в боковины вместе с кареткой (без винта).

- каретки перемещают по направляющим до тех пор, пока их ход не станет плавным. Тем самым производится притирка отверстий в суппорте.

- затяжки болтов на суппортах.

- крепления сборочных единиц на станке и установка винтов.

- установки шаговых двигателей и соединения их с винтами при помощи муфт.

- контроллер выделен в отдельный блок для уменьшения влияния на него работающих механизмов.

Самодельный станок с ЧПУ после сборки обязательно должен быть опробован! Тестирование 3D обработки проводится посредством использования щадящих режимов для выявления всех неполадок и их устранения.

Работа в автоматическом режиме обеспечивается программным обеспечением. Продвинутые пользователи компьютеров могут использовать блоки питания и драйверы к контроллерам, шаговым двигателям. Блок питания преобразует поступающий переменный (220 В, 50 Гц) в постоянный ток необходимый для питания контроллера и шаговых двигателей. Для них управление станком с персонального компьютера проходит через порт LPT. Рабочими программами являются Turbo CNC и VRI-CNC. Для подготовки необходимых для воплощения в дерево рисунков используют программы графических редакторов CorelDRAW и ArtCAM.

Блок питания преобразует поступающий переменный (220 В, 50 Гц) в постоянный ток необходимый для питания контроллера и шаговых двигателей. Для них управление станком с персонального компьютера проходит через порт LPT. Рабочими программами являются Turbo CNC и VRI-CNC. Для подготовки необходимых для воплощения в дерево рисунков используют программы графических редакторов CorelDRAW и ArtCAM.

Большой портальный фрезерный станок с ЧПУ своими руками

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

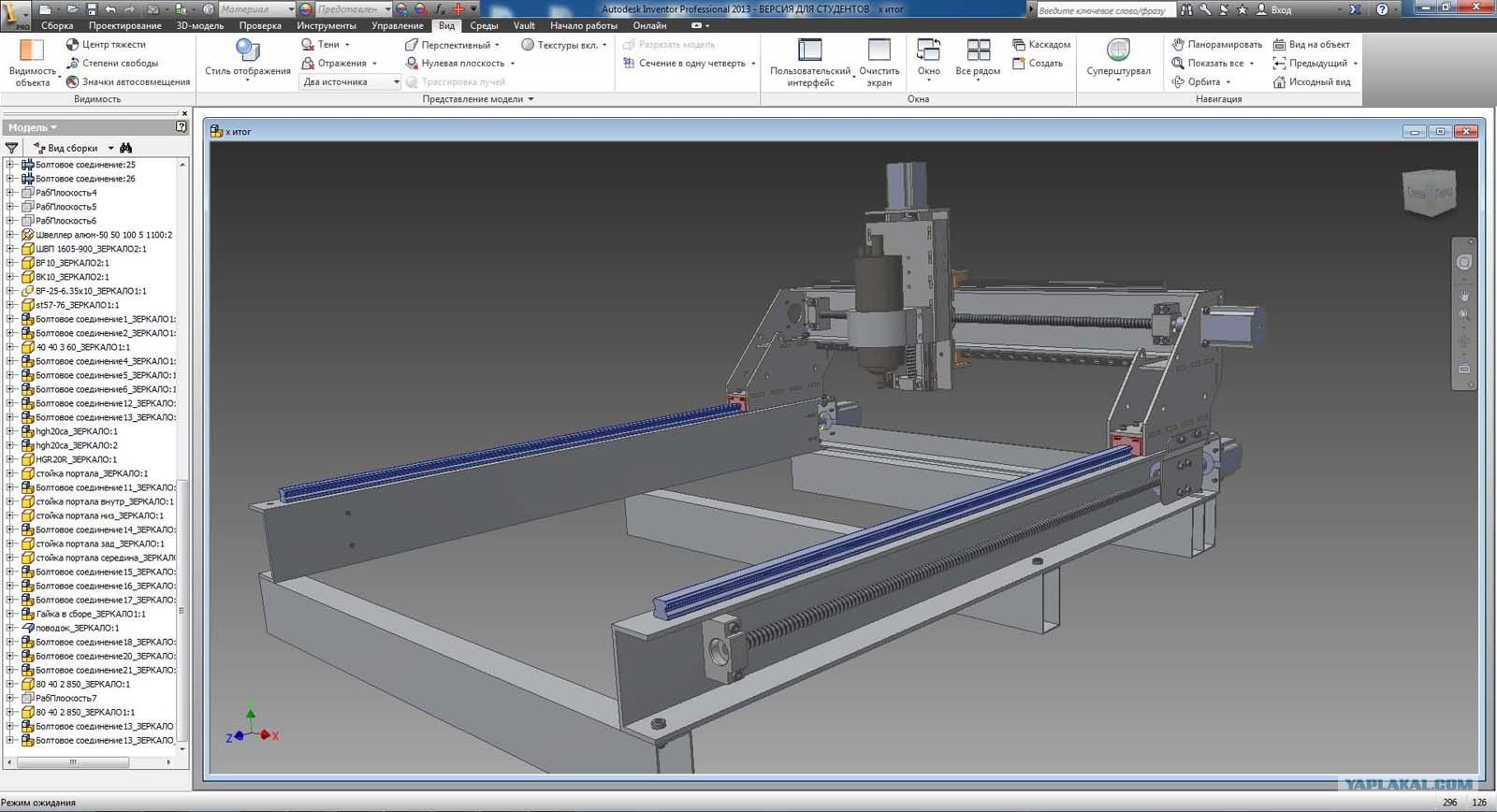

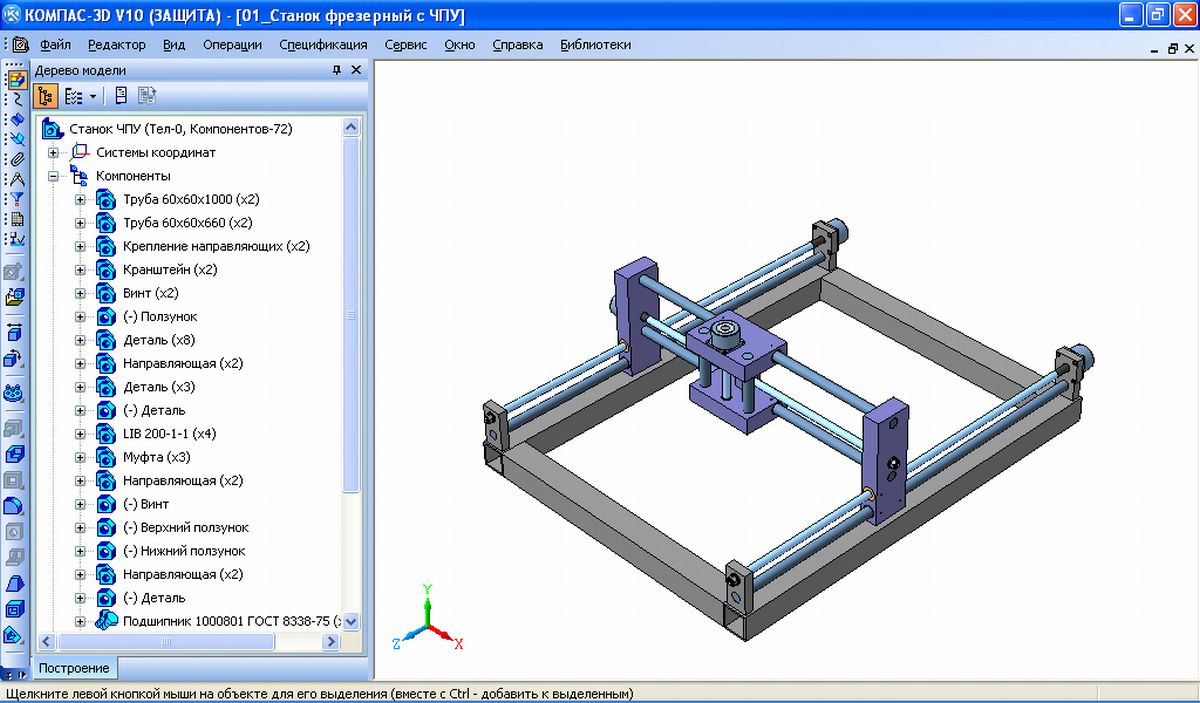

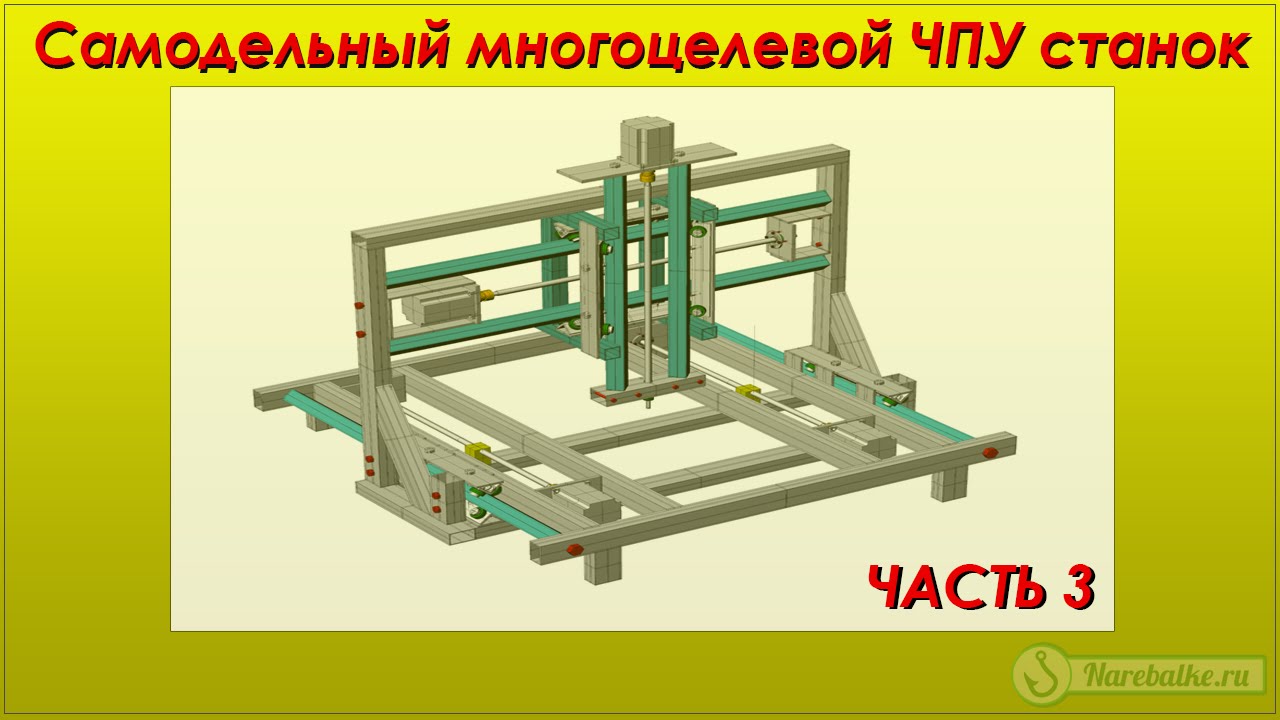

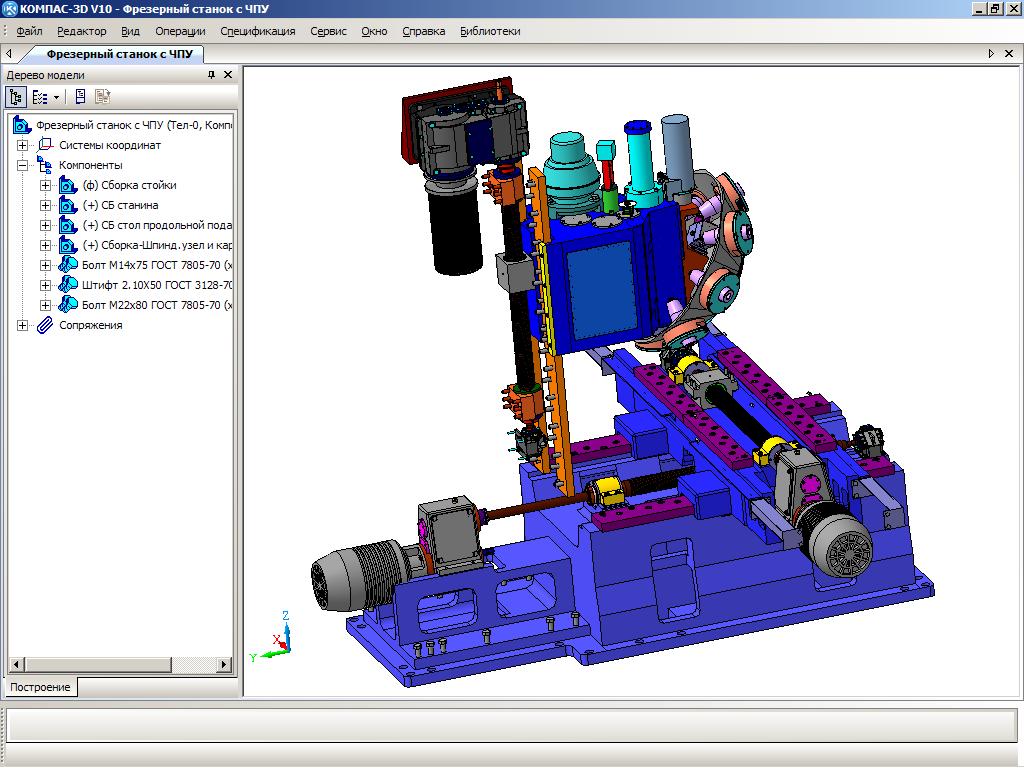

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

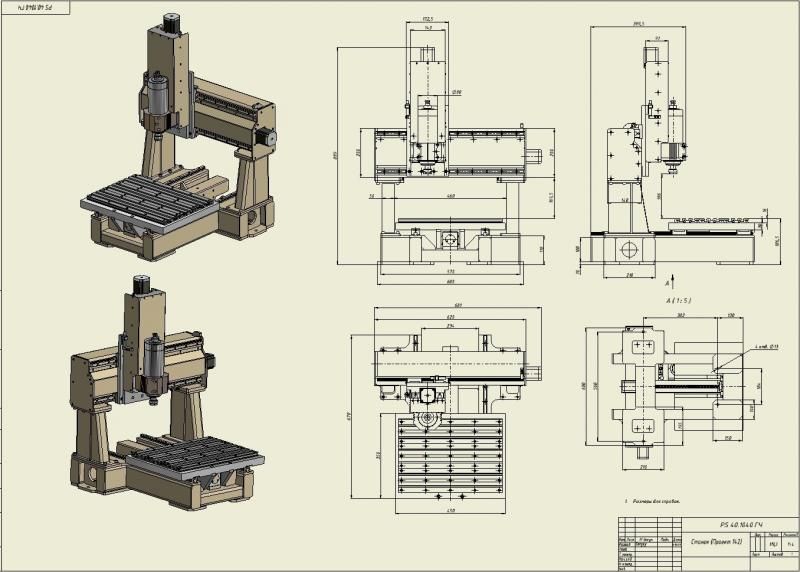

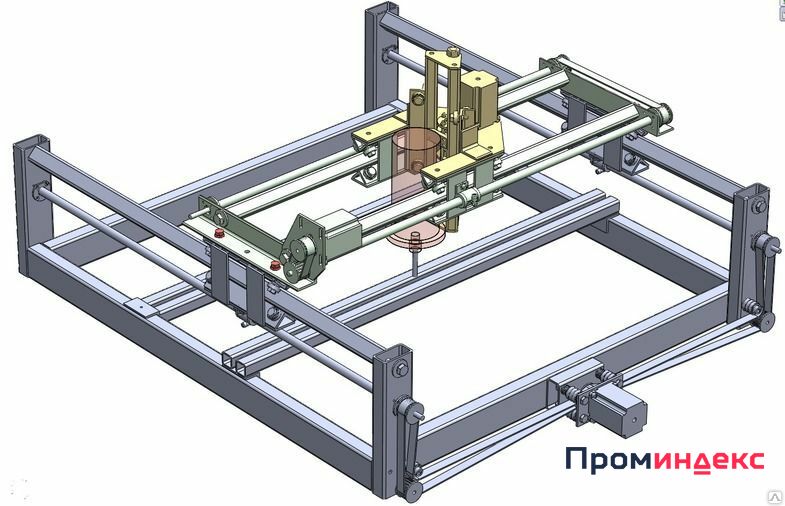

Конструкция станка

представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена. Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась… В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена. Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась… В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части

, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка.

В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach4. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach4, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200; Скорость перемещения осей, мм/мин: 3000; Мощность шпинделя, кВт: 2,2; Габариты, мм: 2800х2070х1570; Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм. Полоса металлическая 10х80мм. ШВП TBI 2510, 9 метров. ШВП гайки TBI 2510, 4 шт. Профильные направляющие HIWIN каретка HGh35-CA, 12 шт. Рельс HGh35, 10 метров. Шаговые двигатели: NEMA34-8801: 3 шт. NEMA 23_2430: 1шт. Шкив BLA-25-5M-15-A-N14: 4 шт. Шкив BLA-40-T5-20-A-N 19: 2 шт. Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт. Драйвер шагового двигателя DM542: 4шт. (Китай) Импульсный источник питания 48В, 8А: 2шт. (Китай) Частотный преобразователь на 2,2 кВт. (Китай) Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке:

В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе:

Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…:

По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

Итоги

Самодельный мини фрезерный станок с ЧПУ для получения 3D деталей прост в управлении, обеспечивает точность и качество обработки. При необходимости сделать более сложные работы нужно использовать шаговые электродвигатели большей мощности (например: 57BYGH-401A). В этом случае для перемещения суппортов нужно для вращения винтов использовать зубчатые ремни, а не муфту.

При необходимости сделать более сложные работы нужно использовать шаговые электродвигатели большей мощности (например: 57BYGH-401A). В этом случае для перемещения суппортов нужно для вращения винтов использовать зубчатые ремни, а не муфту.

Установку блока питания (S-250-24), платы коммутации, драйверов можно сделать в старом корпусе от компьютера, доработав его. На нём можно установить красную кнопку «стоп» для аварийного отключения оборудования.

Немного о шаговых двигателях

Любой агрегат с ЧПУ, в том числе и гравировальный станок, в обязательном порядке оснащается электродвигателями шагового типа.

При сборке самодельного фрезеровального оборудования с ЧПУ в качестве такого мотора можно использовать двигатели от старых матричных принтеров. В большинстве матричных принтеров установлено два таких элемента с достаточной мощностью.

Кроме этого, в матричных принтерах имеются еще и стальные стержни, изготовленные из прочной стали, которые также можно использовать в самодельном станке.

В этом случае следует отметить, что для сборки такого агрегата своими руками потребуется три отдельных двигателя шагового типа, а значит, придется искать и разбирать два матричных принтера.

Лучше, если такие двигатели будут иметь порядка пяти отдельных проводов управления, так как в этом случае функциональность самодельного станка увеличится в несколько раз.

Подбирая двигатели шагового типа для самодельного фрезерного станка с ЧПУ, необходимо выяснить число их градусов на один шаг, а также рабочее напряжение и обмоточное сопротивление.

Это поможет впоследствии правильно настроить все программное обеспечение оборудования.

Рекомендуется в качестве привода мини станка с ЧПУ, собранного своими руками, использовать гайку и шпильку соответствующих размеров.

Крепить вал двигателя шагового типа лучше всего при помощи резинового кабеля с толстой обмоткой. Он поможет и при присоединении самого двигателя непосредственно к шпильке.

Выполнить фиксаторы можно из изготовленной своими руками втулки с винтом. Для этого следует взять нейлон, а в качестве инструмента дрель и напильник.

ВАЖНО ЗНАТЬ: Работа фрезерных станков с ЧПУ по металлу

О том, как сделать своими руками гравировально-фрезерный станок с блоком ЧПУ, подробно рассказано на видео ниже.

Видео:

Фрезерный станок с ЧПУ своими руками. Часть 1. | Деревянные самоделки

Здравствуйте.

Сегодня я расскажу о самом большом на сегодняшний день моем проекте. Это сборка фрезерного станка с ЧПУ. В процессе работы были испытания, ошибки и их исправления, но как говорят «из песни слов не выбросишь» – описание ошибок наглядно объясняет причину конструктивных решений. Даже в кратком изложении текст получился очень длинный, поэтому я разбил статью на 3 части.

Фото финальной версии станка.Фото финальной версии станка.Нужен ли вообще в домашней мастерской деревообрабатывающий станок с ЧПУ? Вопрос спорный. Мастера скажут, что все можно сделать и руками, причем изделие будет нести свою энергетику, станет неповторимо и т. п. Возможно они будут правы, но на дворе 21 век и никуда от компьютерных технологий уже не деться. Даже эту статью не получилось бы сейчас читать, если не было бы компьютера или планшета/смартфона. Свой станок я собрал 2 года назад и могу сказать, что у меня стало больше возможностей, а многие детали изготовлять получается гораздо проще и точнее, особенно, если требуются абсолютно одинаковые. Вот небольшие примеры.

п. Возможно они будут правы, но на дворе 21 век и никуда от компьютерных технологий уже не деться. Даже эту статью не получилось бы сейчас читать, если не было бы компьютера или планшета/смартфона. Свой станок я собрал 2 года назад и могу сказать, что у меня стало больше возможностей, а многие детали изготовлять получается гораздо проще и точнее, особенно, если требуются абсолютно одинаковые. Вот небольшие примеры.

Например, фоторамку из фанеры 10мм и размером 60*90см было бы проблематично сделать из цельного куска фанеры без моего станка. Изготовление «барашков», гнезд под гайки, различные круги без центрального отверстия – работа не сложная, но требует времени. Теперь это все делается только на станке.

Изготовление «барашков», гнезд под гайки, различные круги без центрального отверстия – работа не сложная, но требует времени. Теперь это все делается только на станке.

Сейчас предлагается огромное количество различных готовых станков, но стоимость их для хобби часто недоступна, хотя цена бывает вполне обоснована. Для меня был в первую очередь интересен сам процесс разработки и сборки станка, а уж потом перспективы его применения и возможности хотя бы вернуть потраченные деньги. Перед началом сборки я перечитал огромное количество статей в интернете, насмотрелся до тошноты фотографий готовых станков и с удивлением понял, что внятной инструкции нигде нет. Часто предложены готовые чертежи, что меня не устраивало или общее описание теории. Поэтому попытаюсь изложить ту информацию, которую удалось собрать и которой я в последствии руководствовался. К сожалению, статья тоже не раскрывает многие детали, так как информации очень много – по некоторым вопросам я хочу написать отдельные статьи.

Возможно многим это будет не интересно, так как информации слишком много, тогда при желании можно просто посмотреть картинки.

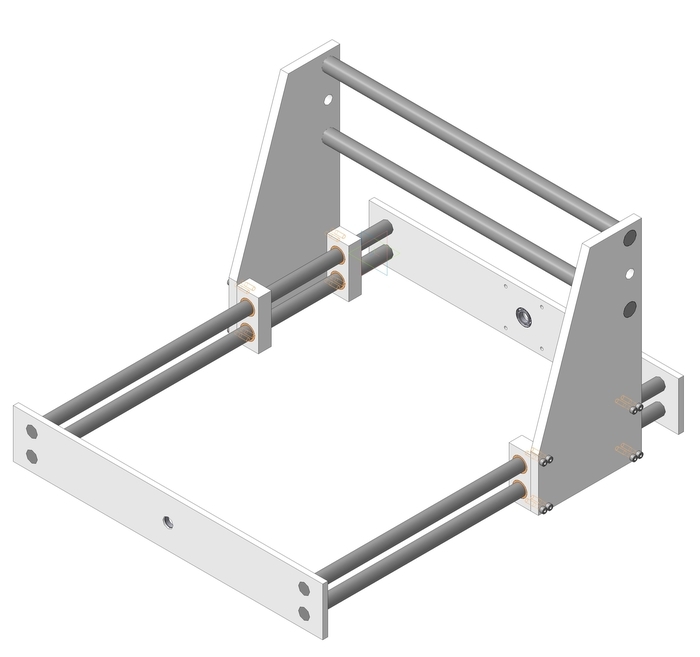

Сначала немного теории – только основные моменты . Все 3D станки имеют одно общее решение. Есть 3 оси по которым может двигаться обрабатывающий инструмент по нужной траектории. В зависимости от инструмента (фреза, лазер, нож, экструдер, карандаш и т.д.) можно получить разные по функционалу станки. Так как места в моей мастерской не много, я решил сделать универсальную станину на разные инструменты. Изначально рассчитывалось рабочее поле 600х900мм с ходом по вертикали 250мм, но реально получилось чуть меньше. За основу была взята конструкция фрезерно-гравировального станка.

Существует основные 2 конструкции:

1. С подвижным столом и неподвижным порталом;

2. С подвижным порталом и стационарным столом.

Первый вариант более прост конструктивно, но рассчитан только на небольшие по площади столы, второй наиболее распространен, причем эта конструкция различается по типу привода: с одним приводом по центру или двумя по бокам.

Два привода используются также в более громоздких конструкциях, так как меньше вариантов перекоса портала на направляющих из-за неравномерного скольжения по ним и при этом портал имеет большую жесткость.

В первую очередь нужно определиться с максимальными размерами рабочей области. Она зависит от предполагаемых задач. Нужно помнить, чем меньше станок, тем он получается бюджетнее. Нет смысла замахиваться сразу на большие размеры. Исправление ошибок в конструкции также обходятся дешевле на маленьких станках. Многие, кто собирал самодельные ЧПУ станки начинали с малых конструкций, а уже с помощью них делали более мощные модели.

Я буду рассматривать конструкцию с мобильным козловым порталом и стационарным столом. Для начала определимся с системой координат. Она стандартная – три оси X Y Z. Ось Х перемещает фрезер по порталу влево-вправо и она параллельна к торцу станка. Ось Y перемещает портал вперед-назад вдоль длинной стороны стола. Ось Z перемещает фрезер вверх-вниз.

Форма портала, соотношения расстояний между осями и направляющими, расстояние между подшипниками требует отдельной статьи – там много физики, сапромата, механики и возможно будет моя отдельная статья. Я перечислю только конечные выводы, которыми желательно пользоваться при проектировании конструкции (данные советы актуальны для фрезерного станка, для лазера конструкция может быть значительно легче и проще):

– минимизировать расстояние по вертикали между направляющими оси Y и нижней направляющей оси X, то есть чем меньше зазор над столом, тем жестче конструкция. В некоторых станках проектировщики специально поднимают рельсы оси Y выше над столом, чтобы увеличить толщину заготовки, но сократить это расстояние;

– направляющие оси Z должны быть максимально жесткими и не очень длинными, чтобы избежать прогиба и биения при движении фрезы в заготовке;

– стараться максимально увеличить расстояние между направляющими оси Х, это снизит кручение;

– желательно определить центр тяжести портала и выбрать такую форму боковых опор, чтобы он попадал в точку размещения фрезы и при этом находился между передним и задним подшипниками оси Y. Поэтому вертикальные стойки часто имеют изогнутую назад форму. В своем станке я определял примерный центр тяжести экспериментально и об этом расскажу ниже.

Поэтому вертикальные стойки часто имеют изогнутую назад форму. В своем станке я определял примерный центр тяжести экспериментально и об этом расскажу ниже.

Есть еще несколько моментов, но я их сразу не учел и это привело к необходимости изменения конструкции. О них я подробно расскажу в процессе описания сборки как собственные ошибки, поэтому советую дочитать статью до конца.

Кроме этого, обязательно при сборке станка нужно добиться максимальной жесткости соединений. Любые люфты приводят к потере как точности (инструмент будет двигаться не по нужной траектории), так и повторяемости (траектория правильная, но второй проход может быть смещен относительно первого).

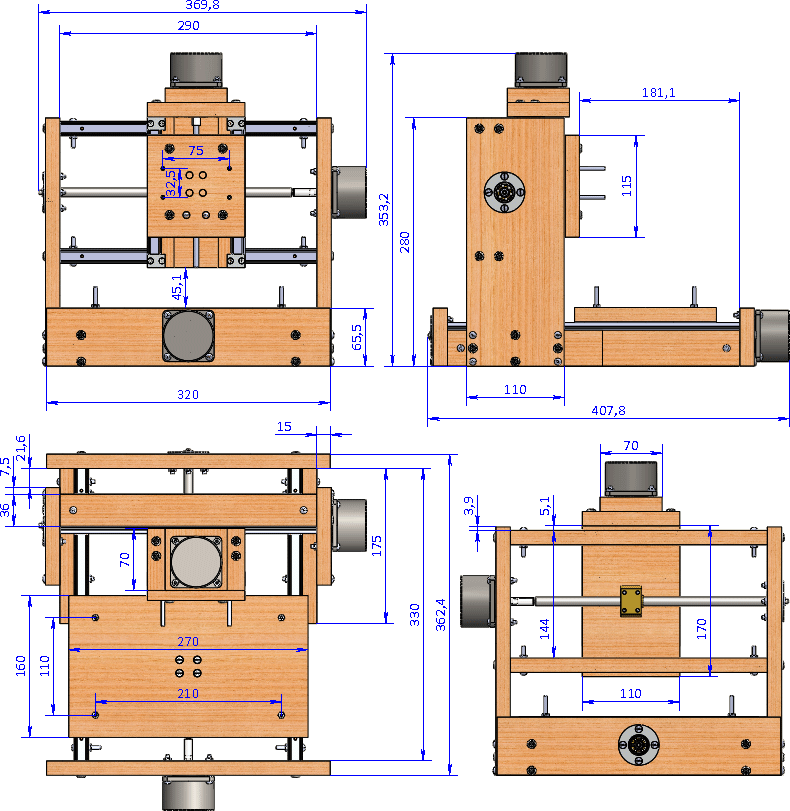

Выбор материала. Как и многие самоделки, свой первый вариант я начал делать из фанеры. Это значительно дешевле алюминия и проще в сборке, тем более что нужно прочувствовать конструкцию и выявить ее недостатки. В качестве направляющих я брал рельсы и стержни из полированной нержавейки. Это достаточно не дешевый вариант, но наиболее долговечный и жесткий конструктивно (цена-качество для меня была наиболее оптимальное).

Приводные винты – ШВП. Это на сегодня самый дорогой вариант. Можно делать привод используя обычную строительную шпильку, зубчатые ремни, шпильку с трапецеидальной резьбой, велосипедные цепи, тросы и т.д. Все они имеют люфты, с которыми придется бороться, но в моем варианте они минимальны. Шаговые двигатели покупал специализированные. Часто бытует мнение, что можно взять двигатели от матричных или лазерных принтеров. Я имею отношение к ремонту этого оборудования и могу сказать, что возможно они подойдут только для привода с зубчатым ремнем и на небольшие станочки, так как слабые по моменту сил и имеют огромный угол поворота за один шаг. ШВП у меня перемешает гайку за один оборот на 5мм. Если у двигателя угол 12 градусов, то за один шаг будет 1мм – это максимальная точность, поэтому использовать их не получится.

Для удешевления конструкции использовал обычные подшипники, а все фланцы и кронштейны делал фанерными. По опыту других конструкций могу сказать, что на небольших оборотах, где нет сильного нагрева подшипников они ничем не хуже и если плотно запрессовать подшипник, то вынуть его удастся только распилив деталь. Существует несколько способов установки подшипников на винт. Я использовал вариант, когда винт имеет 2 независимых подшипника на концах и крепится к двигателю на гибкой муфте. Это было среднее по простоте-качеству соединение. Можно купить готовые наборы со всеми крепежами и подшипниками для ШВП – работы заметно убавится, но расходы тоже существенно возрастут и опять же – ремонт будет возможен только заменой детали, а фанерную можно вырезать заново и быстро.

Существует несколько способов установки подшипников на винт. Я использовал вариант, когда винт имеет 2 независимых подшипника на концах и крепится к двигателю на гибкой муфте. Это было среднее по простоте-качеству соединение. Можно купить готовые наборы со всеми крепежами и подшипниками для ШВП – работы заметно убавится, но расходы тоже существенно возрастут и опять же – ремонт будет возможен только заменой детали, а фанерную можно вырезать заново и быстро.

Сборку всех основных деталей решил делать на ящичных шипах. Такого я нигде не видел и считаю собственным изобретением, так как мне очень не нравились конструкции скрепленные с помощью болтов и ощетинившиеся гайками как броненосец «Потемкин». Для нарезки шипа использовал свою самодельную ящичную шипорезку.

Сборку станка начал с вертикальной оси Z как самой маленькой, но на которой можно было отработать все детали. Начал со сборки ШВП. Гайки и винты продаются как отдельно, так и в сборе. Я брал отдельно, так как не смог подобрать нужные по длине готовые винты. Кроме этого, заводская проточка рассчитана на фирменные подшипники и крепеж, который сложно заменить на обычный. Минусом такого выбора является необходимость самостоятельно обтачивать винт. Я думал, что с этим справится любой токарь и оказался не прав. Получилось только со второго раза и далеко не так идеально как я рассчитывал, но это другая история. После токарной обработки нужно надеть гайку на винт – это очень ответственная операция и любая ошибка может привести к высыпанию шариков. Поэтому советую собирать над емкостью, чтобы шарики не потерялись. Если гайка рассыпалась – это конечно печально, но не смертельно – ее можно собрать, хоть и не просто. У меня уже есть по этому поводу опыт.

Кроме этого, заводская проточка рассчитана на фирменные подшипники и крепеж, который сложно заменить на обычный. Минусом такого выбора является необходимость самостоятельно обтачивать винт. Я думал, что с этим справится любой токарь и оказался не прав. Получилось только со второго раза и далеко не так идеально как я рассчитывал, но это другая история. После токарной обработки нужно надеть гайку на винт – это очень ответственная операция и любая ошибка может привести к высыпанию шариков. Поэтому советую собирать над емкостью, чтобы шарики не потерялись. Если гайка рассыпалась – это конечно печально, но не смертельно – ее можно собрать, хоть и не просто. У меня уже есть по этому поводу опыт.

Наконец винты в сборе и на гайку вырезал я крепежный блок. С первого раза он не получился, так как сложно было определить его высоту. Это уже окончательный вариант. После этого собрал весь модуль оси Z. Длина направляющих больше винта. Это для экономии.

Так как по направляющей двигается два линейных подшипника, то съедается длина хода на расстояние между подшипниками, а так можно немного увеличить ход. У меня винт длиной 1 метр был разрезан на привод двух осей Z и Х и его хватило. Опоры направляющих стержней (диаметр 12мм) я сделал без дополнительных обжимных фиксаторов. На малой длине это получилось, а на более длинной оси Х уже нет. Самое сложное, это получить соосность всех деталей. Здесь важна точность иначе конструкция будет клинить или бить. Поэтому было много испытаний и подгонок. В качестве экспериментального привода использовал шуруповерт.

У меня винт длиной 1 метр был разрезан на привод двух осей Z и Х и его хватило. Опоры направляющих стержней (диаметр 12мм) я сделал без дополнительных обжимных фиксаторов. На малой длине это получилось, а на более длинной оси Х уже нет. Самое сложное, это получить соосность всех деталей. Здесь важна точность иначе конструкция будет клинить или бить. Поэтому было много испытаний и подгонок. В качестве экспериментального привода использовал шуруповерт.

Для пылезащиты передняя панель оси Z полностью закрывается в поднятом состоянии. Кроме этого большая плоскость позволяет навешивать разные инструменты, а боковые грани придают жесткость.

На этом первый этап сборки модуля оси Z был завершен. Пока всё без электрооборудования. Продолжение описания можно будет увидеть в части 2.

Если вы заинтересовались статьей, нажмите “палец вверх”.

Чтобы проще находить мои статьи, подпишитесь на канал.

Все вопросы и замечания пишите в комментариях.

фрезерные, токарные и сверлильные станки для домашней мастерской (110 фото)

Использование фрезеровочного станка бывает различным. Некоторые могут выполнять одну функцию, некоторые – несколько. Однако его покупка может быть довольно дорогой для простого обывателя. Поэтому, если вы хотите сэкономить, то наилучшим вариантом для вас будет сделать его дома своими руками. В данной статье вы узнаете, как это сделать.

Обычно дерево обрабатывает по кривому и прямому контуру. Основную работу совершает металлическая головка ножа, которая с большой скоростью двигается вверх и вниз.

У фрезеров могут быть различные варианты строения (и у каждого есть как свои плюсы, так и минусы):

- Одношпиндельная (шпиндель установлен в вертикальном положении)

- Однишпиндельные с подвижным шпинделем (можно менять угол наклона)

- Копировальный вариант фразера (размещение верхнее)

- То же, что и предыдущее, только размещение горизонтальное

Содержимое обзора:

Как же изготовить токарный станок по дереву?

Намного проще, чем вы думаете. Но не без определенных сложностей и нюансов. Сделать его можно из дрели или с использованием электрического мотора, снятого с другого носителя. Мощность, однако, должна быть не выше 500 Вт. Для изготовления привода прекрасно подойдет дрель.

Но не без определенных сложностей и нюансов. Сделать его можно из дрели или с использованием электрического мотора, снятого с другого носителя. Мощность, однако, должна быть не выше 500 Вт. Для изготовления привода прекрасно подойдет дрель.

Перед началом работы создайте подробный чертеж изделия. Обратите внимание на все мелкие детали – они должны быть тщательно прорисованы. Особенно аккуратно отнеситесь к масштабу.

Из материалов, которые должны быть у вас, надо иметь:

- Станину из металла

- Подручник

- Заднюю бабку

- Электромотор

Аккуратно соедините все детали вместе, как показано на фото. Вот и все! Самодельный станок готов!

Изготовление ЧПУ станка

Изготовление ЧПУ станка немного отличается от технологии создания обычного станка тем, что здесь имеется программа, которая будет контролировать его работу. Однако, как и многие другие станки, в его основе лежит балка с прямоугольным сечением.

Важно для скрепления использовать не сваривание, а болты, так как это обеспечит большую прочность (вибрация на болты оказывает меньшее воздействие, чем на сварочные швы).

Постарайтесь предусмотреть возможность перемещения станка по вертикали. Это предоставит вам большее поле для экспериментов и использования вашей фантазии.

При сборке лучше всего начать с моторов. Они должны работать на электричестве и быть шагового типа. Прикреплять их надо прямо на ось, вертикально. Один будет двигать фрезер горизонтально, другой – вверх и вниз. После установки двигателей, переходите к прикреплению оставшихся частей конструкции.

Передаваться вращательные движения будут через систему ремней. Это обеспечит работу узловой системы.

Проверьте работоспособность фразера. Если все готова и нет дефектов, то можете подключать к нему программное обеспечение.

Какое оборудование нужно иметь?

Для того чтобы изготовить такой станок у себя дома, вам, в первую очередь, надо иметь три шаговых двигателя. Они будут определять движения вашего станка вверх, вниз и в стороны. Это является основой его функционала. Взять их можно из любого матричного принтера. Кроме них обязательно иметь в наличии пару железных стержней.

Они будут определять движения вашего станка вверх, вниз и в стороны. Это является основой его функционала. Взять их можно из любого матричного принтера. Кроме них обязательно иметь в наличии пару железных стержней.

Конечно, иметь ровно 3 двигателя не обязательно – можно обойтись и двумя, имеющимися в матричном принтере. Но если вы хотите регулировать угол наклона, то третий двигатель вам обязательно понадобится.

К тому же, количество проводов управления значительно повышает количество операций, которые можно на станке выполнить. Учитывать также стоит градус поворота при одном шаге, обмоточное сопротивление и то, какое напряжение подается на двигатели.

Кроме всего вышеописанного, есть еще один вариант станка, который вы можете с легкостью изготовить в домашних условиях. Это шлифовальный станок.

Обычно делают ленточный станок – для обработки деталей тогда, когда они уже почти готовы. Изготовить его также сможет любой мастер.

Главное – желание!

Итак, для начала, вам понадобится двигатель – его можно снять со старой стиральной машинки. Станину можно изготовить из листа металла. Обратите внимание, что стороны станины должны быть максимально ровными.

Затем вам понадобятся два вала. Сделать из можно и легкость из куска ДСП. Один из них должен иметь прямое соединение с электродвигателем, а второй быть закрепленным на оси с узлами из подшипников.

Затем закрепить ленту на валах. Они должна располагаться ровно посередине. Самый оптимальный материал для ее изготовления – наждачное полотно. Материал надо клеить очень близко друг к другу.

Подробнее с тем, как изготовить шлифовальный станок своими руками вы можете в видео в конце статьи. Таким образом, если вы хотите изготавливать какие-нибудь изделия из дерева дома, но не хотите тратиться на дорогостоящее оборудование, то можете с легкостью изготовить все в домашних условиях.

Фото станков по дереву своими руками

youtube.com/embed/irN6NZK8QxE?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Также рекомендуем просмотреть:

Где найти чертежи для станков с ЧПУ

Современное обрабатывающее оборудование способно из любого материала изготовить качественную продукцию. Использование системы числового программного обеспечения для лазерных и фрезерных станков обеспечивает высокую скорость и точность выполнения сложных объемных моделей, деталей различного размера и конфигурации, высокохудожественных изображений. Станок с ЧПУ осуществляет обработку по заданному алгоритму и способен выполнять многоэтапную работу в непрерывном режиме. Последовательность действий подвижных элементов и траектория движения фрезы содержится в программном файле.

Важным этапом является создание графической модели, на основе которой потом составляется маршрут обработки. Для построения электронного чертежа плоской заготовки или 3-D модели используются специальные программы. Некоторые из них имеются в бесплатном доступе в Интернете, так что можно попробовать создать файл самостоятельно.

Использование программного обеспечения для самостоятельного моделирования

Для подготовки эскиза плоской контурной резки достаточно графического редактора, с помощью которого можно создавать двухмерные векторные изображения. Создание образа рельефных поверхностей и объемных деталей требует более сложных программ проектирования трехмерных моделей. Наиболее известные графические софты, применимые для 2D и 3D моделирования, — CorelDraw, AutoCAD. Это продуманные и удобные в управлении программы, которые имеют большое количество инструментов. Но несмотря на простоту использования, для выполнения сложных моделей вам придется приложить немалые усилия и потратить много времени.

Библиотеки программ по трехмерному моделированию

Пакет программного обеспечения, поставляемый вместе с ЧПУ станком, может содержать готовые файлы для фрезерной или лазерной резки. Также можно найти образцы в библиотеках программ по 3d моделированию.

Помощь профессионалов

Опытные бизнесмены часто заказывают услуги трехмерного моделирования компаниям или частным разработчикам, специализирующимся на изготовлении 3d моделей под заказ. Для работы над трехмерной моделью им необходимо предоставить эскиз, чертеж или фото заготовки с указанием точных размеров, для деталей сложной формы может потребоваться ее изображение в разрезе. Профессионалы помогут в разработке точной и функциональной твердотельной 3D модели для ЧПУ, воплотив в жизнь любую вашу идею.

Фирмы, предоставляющие услуги раскроя

Часто можно скачать файлы для фрезеровки и лазерной резки на сайте компаний, предоставляющих подобные услуги. Некоторые несложные модели доступны для бесплатного скачивания. Для создания более сложных макетов следует заказать создание файла дизайнеру. Конечно же, за эту работу придется заплатить, но не каждая компания согласится изготовить только макет, чаще они нацелены на оказание комплексных услуг.

Некоторые несложные модели доступны для бесплатного скачивания. Для создания более сложных макетов следует заказать создание файла дизайнеру. Конечно же, за эту работу придется заплатить, но не каждая компания согласится изготовить только макет, чаще они нацелены на оказание комплексных услуг.

Просторы Интернета

Пользователи Интернета могут не только знакомиться с различной информацией, но и скачивать нужные файлы. Существуют интернет-магазины, продающие эскизы и чертежи для станков с ЧПУ, на которых можно также выставлять на продажу собственные разработки. На различных сайтах, посвященных работе на ЧПУ оборудовании, имеются страницы с платным и бесплатными предложениями. Найти трехмерные модели необходимых деталей можно на различных Интернет-ресурсах:

- сайты для скачивания;

- тематические форумы;

- группы и сообщества в соцсетях.

Кроме электронных макетов здесь можно получить полезную информацию, изучить опыт, которым делятся подписчики. Даже если вы не найдете необходимых чертежей, можно обратиться за помощью к форумчанам или участникам групп.

Даже если вы не найдете необходимых чертежей, можно обратиться за помощью к форумчанам или участникам групп.

Основы обработки чертежей с ЧПУ

В современную эпоху моделей САПР и программирования САПР можно предположить, что мы вышли за рамки тех времен, когда печать деталей и чертежи с ЧПУ были обычным явлением в производстве. В конце концов, есть много информации, которую можно извлечь из 3D-модели, так что в распечатках больше нет необходимости, верно?

Неправильно! Хотя трехмерное проектирование является благом для отрасли и является ценным инструментом как для инженеров, так и для машинистов, ценность подробных чертежей с ЧПУ нельзя недооценивать.Ниже мы обсудим несколько советов по созданию тщательного чертежа и то, как его можно использовать, чтобы сэкономить время и избежать головной боли в производственном процессе.

Обеспечить различные виды Ясность – ключ к успеху. При разработке чертежа инженеры должны включать несколько видов, которые выделяют ключевые особенности / компоненты детали и избегают ненужных «догадок» со стороны любого, кто пытается интерпретировать геометрию детали.

Это должно быть чистое представление готовой детали.Обычно его наклоняют таким образом, чтобы продемонстрировать как можно больше деталей детали. Этот вид обычно изображается без размеров, чтобы не отвлекать от общего представления детали.

Ортографическая проекцияИзготовителю важно понимать ориентацию детали в связи с размерной геометрией. Орфографические проекции предлагают такое представление, как если бы вы смотрели прямо на деталь с разных ракурсов (сверху / спереди / снизу / справа / слева).Обычно они отображаются на отпечатке с поворотом на 90 градусов. Это критические элементы любого чертежа с ЧПУ, поскольку они предоставляют большой объем информации и помогают ограничить неопределенность при обработке детали.

Виды в разрезе Что касается более подробных функций, вид в разрезе может быть полезным инструментом для включения дополнительных размеров детали или для представления внутренней геометрии, которая может быть не видна в ортогональных проекциях. Сечения также могут использоваться для увеличения масштаба конкретного элемента, который может потребовать дополнительных инженерных деталей (допуски, чистота поверхности, уникальная геометрия и т. Д.))

Сечения также могут использоваться для увеличения масштаба конкретного элемента, который может потребовать дополнительных инженерных деталей (допуски, чистота поверхности, уникальная геометрия и т. Д.))

Ясные допуски и размеры

Правильно подобранный принт – это красота. Он предоставляет изготовителю всю необходимую информацию для обработки детали без посторонних данных, которые могут спутать чертеж и привести к путанице.

С другой стороны, деталь с превышением допусков или отсутствующими размерами приведет к задержкам производства и ненужным пересылкам между машинистами и инженерами для устранения несоответствий или пропусков в их чертежах.Понимание важности допусков и размеров на отпечатках с ЧПУ имеет решающее значение для обеспечения успеха при производстве компонента.

Знайте свои допуски Допуски необходимы при определении размеров детали, но они могут мешать настолько, насколько могут помочь. Жесткие допуски могут иметь решающее значение для определенных деталей, но если они не нужны, не требуйте их. Это поможет ограничить дополнительное время / затраты, связанные с обработкой и проверкой данного элемента.

Это поможет ограничить дополнительное время / затраты, связанные с обработкой и проверкой данного элемента.

Также следует избегать складывания допусков. Это относится к сценариям, в которых ряд связанных функций могут сами соответствовать требуемым размерам, но будут выпадать из спецификации при объединении в факторы. Допуски также следует указывать только на тех элементах, которые важны для работы детали. Для других, менее важных размеров общий индикатор допуска может отображаться в другом месте отпечатка.

Обеспечьте четкие размерыОпределите, что является важным и что можно измерить, и избегайте всего остального.Ограничивая ненужные размеры, вы можете выделить ключевые компоненты детали, не ухудшая общей четкости печати. Это также помогает производителям понять элементы детали, которые будут наиболее важны для ее функционирования.

Также важно учитывать, что можно и что нельзя измерить в полевых условиях. Хотя рабочее пространство 3D CAD предоставляет инженерам безграничные возможности для определения размеров своей работы, обработка и проверка этих элементов в полевых условиях может оказаться гораздо более сложной (а иногда и невозможной). Абстрактные и произвольные размеры затруднят работу даже самого сложного контрольно-измерительного оборудования, поэтому всегда разумно проявлять благоразумие при выборе размеров для механического чертежа.

Абстрактные и произвольные размеры затруднят работу даже самого сложного контрольно-измерительного оборудования, поэтому всегда разумно проявлять благоразумие при выборе размеров для механического чертежа.

Оставить подробные записи

Технические заметки могут быть невероятно полезны для обеспечения того, чтобы деталь была изготовлена именно так, как задумано. Сюда могут входить сведения о чистоте поверхности, удалении заусенцев / очистке, вторичных процессах, сертификатах материалов и многом другом. Любые прочие требования, которые ожидаются от готовой детали, могут и должны быть включены.Это поможет улучшить качество производства и обеспечит удовлетворение конечным продуктом всех сторон.

От САПР к ЧПУ за 3 шага

Слушать «говорящие головы» на экране компьютера в течение шести часов из домашнего офиса – это не норма, когда дело доходит до посещения торговых конференций. Ни одна из женских моделей динамиков не специализируется на аддитивном производстве.

На недавней конференции TIPE 3D Printing 2021 (27-28 января), организованной некоммерческой организацией «Женщины в 3D-печати», был представлен состав спикеров, состоящих исключительно из женщин, по темам, от достижений в аддитивном производстве, биоматериалах и аддитивной печати металлов до массовой настройки , раздвигая границы 3D-печати в здравоохранении и инновациях, ориентированных на человека.