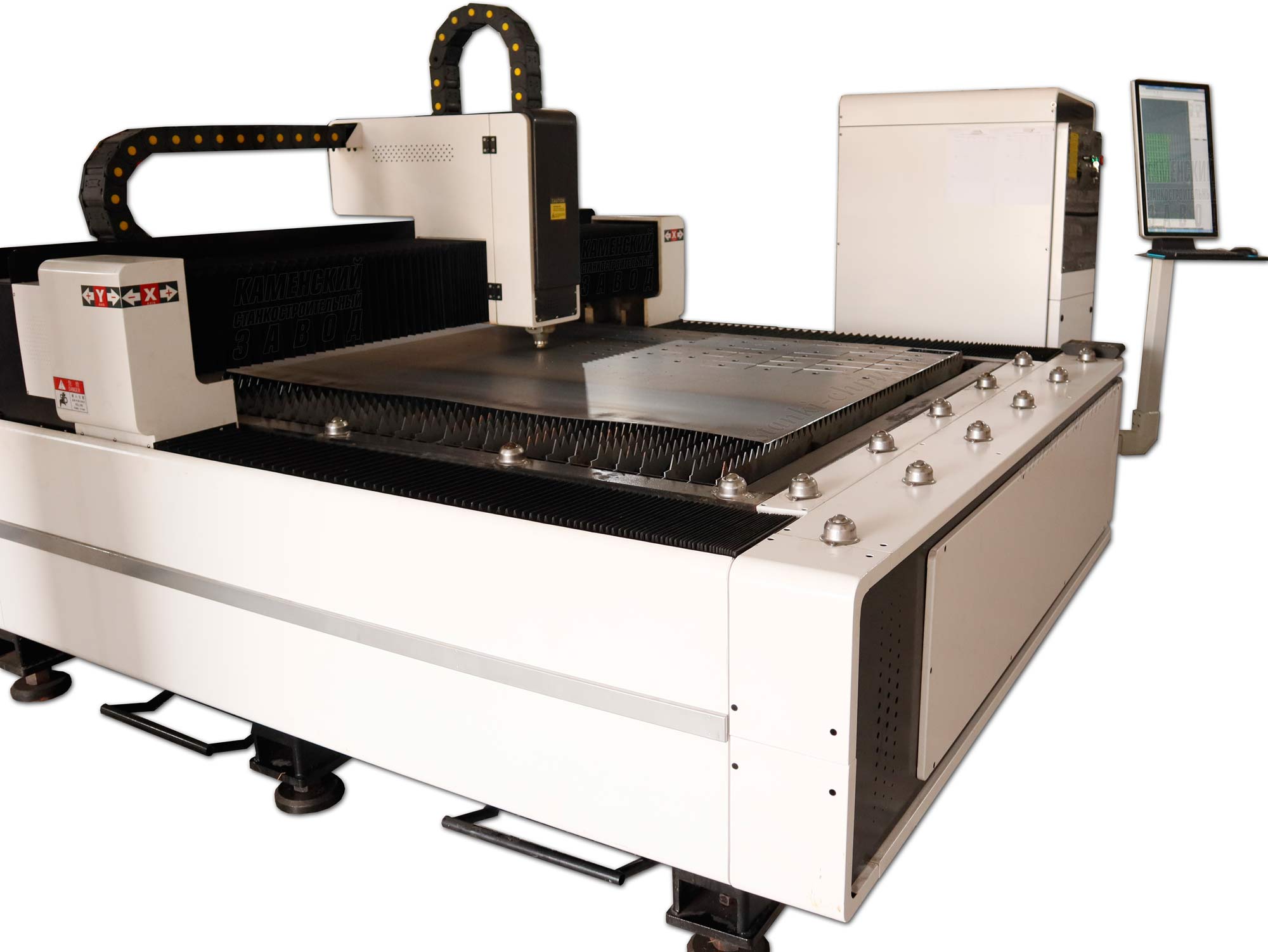

Станок лазерной резки металла с ЧПУ

Наш станок лазерной резки металла с ЧПУ и его преимущества:1) Возможность физической маркировки при раскрое.

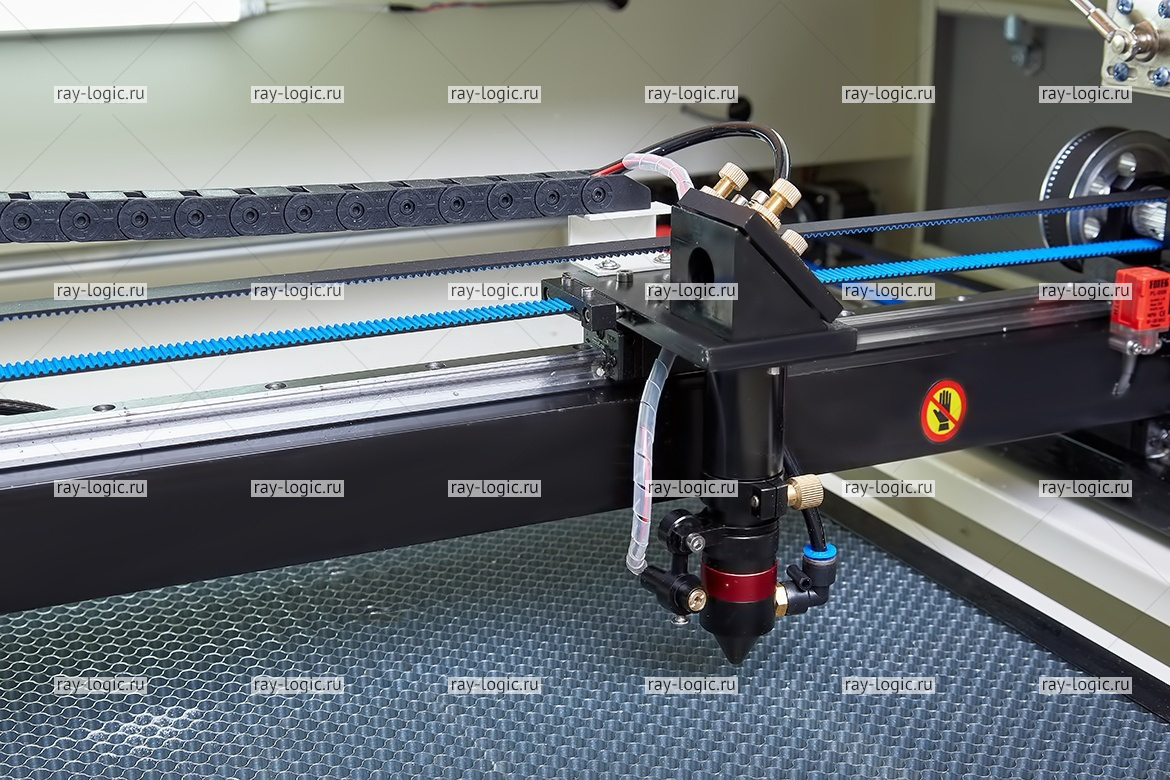

2) Максимально эффективное реагирование при осуществлении функции контроля высоты. Добиться этого можно благодаря оснащению емкостным бесконтактным контроллером расстояния между лазерной головкой и поверхностью обрабатываемого материала. Этот контроллер обладает быстрым откликом и точностью, что позволяет получить оптимальную фокусировку и избежать повреждения лазерной головки.

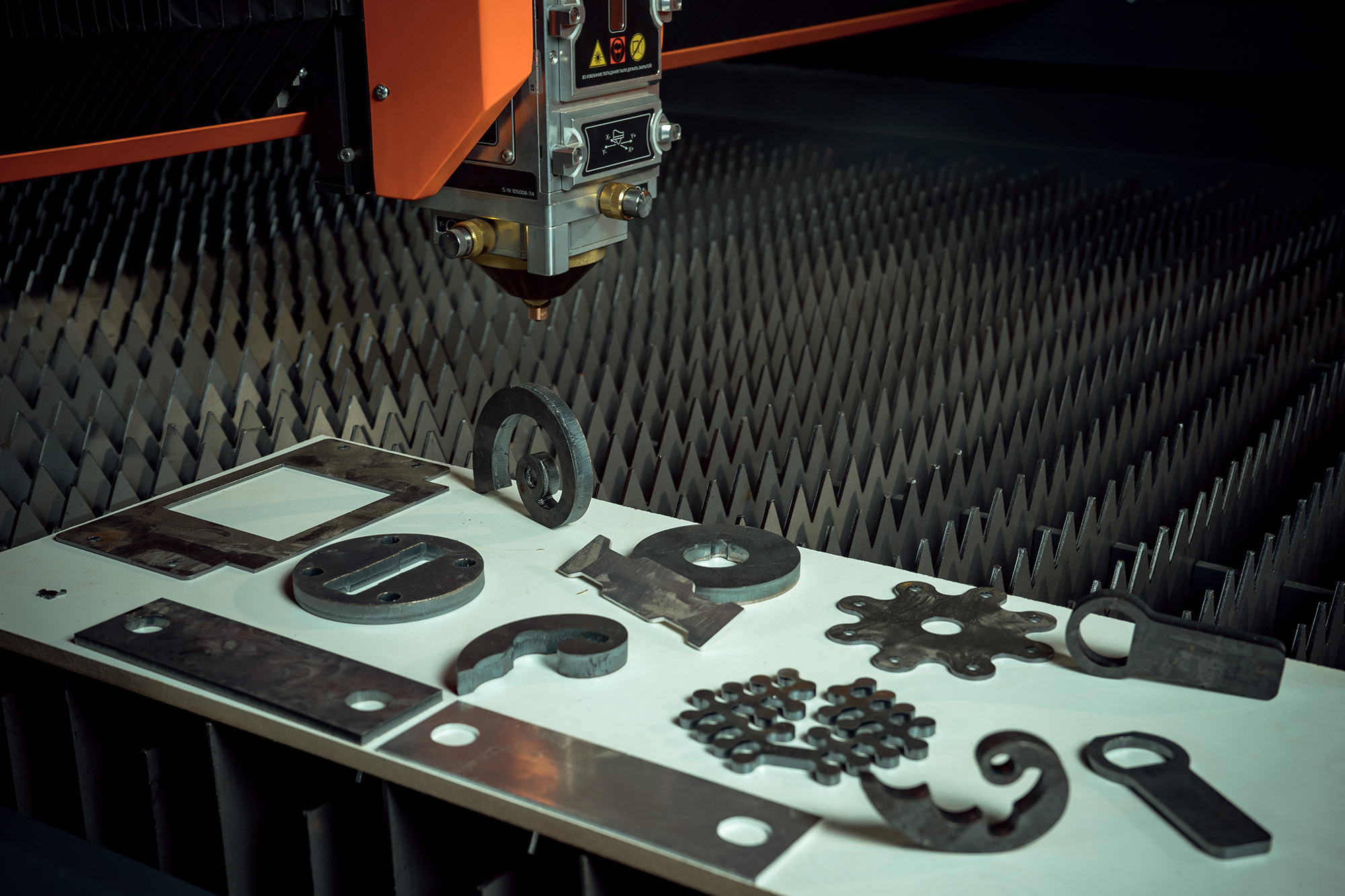

3) Еще одно преимущество – возможность осуществления обратной резки, которая позволяет в случае необходимости вернуться к участку, который, например, был не прорезан. Также встроена функция компенсации ширины реза.

4) Технологии повышающие скорость раскроя.

5) Повышенное качество обработки углов за счет регулировки мощности лазера.

6) Также станок лазерной резки металла с ЧПУ имеет функции поиска краев. В ходе ее реализации лазерная головка размещается на краю листа, а далее система самостоятельно сможет контролировать направление и положение.

7) Лазерная головка позволяет проводить раскрой при давлении до 3,0 МПа. Газовые магистрали высокого давления обеспечивают возможность резки твердых металлов.

8) Автоматизированное дымоудаление. Благодаря его эффективности не происходит загрязнения воздуха в производственном помещении.

9) Отсутствие необходимости шеф-монтажа, а также простота эксплуатации, благодаря которой станок может работать в две смены круглыми сутками.

10) Корпус цельнометаллический: изготовлен методом сварки из профильной трубы 100х100мм, с последующей проверкой точности направляющих. подвергшейся высокотемпературному отжигу. В итоге корпус имеет повышенную жесткость и прочность.

11) Под рабочим столом расположены лотки для сбора и удобного для оператора удаления шлаков и пыли.

12) При эксплуатации безопасность обеспечивается за счет работы охладителя с защитой от перелива и повышенного давления.

Также станок лазерной резки металла с ЧПУ имеет защиту от неправильного подключения электричества и перегрузки сети. Устройство изготовлено на доказавшей свою надежность базе. Работа характеризуется простотой обслуживания и стабильностью.

Также станок лазерной резки металла с ЧПУ имеет защиту от неправильного подключения электричества и перегрузки сети. Устройство изготовлено на доказавшей свою надежность базе. Работа характеризуется простотой обслуживания и стабильностью.Принцип действия и основные типы лазерных станков с ЧПУ

Лазерным лучом (или просто «лазером») называется узконаправленное монохроматическое когерентное вынужденное излучение, инициируемое в активной среде под действием внешнего энергетического фактора (электрического, оптического, химического и пр.). Физически, явление основано на способности вещества излучать фотон определённой энергии (длины волны) при столкновении атома с другим когерентным («точной копией») фотоном без его поглощения. Образующиеся при этом «лишние» фотоны являются носителями лазерного луча.

Таким образом, принципиальная схема лазерного излучателя включает в себя:

- активную среду;

- источник внешней энергии;

- оптический усилитель (резонатор).

Упрощённо, генерацию лазерного луча можно описать так: источник энергии служит для «накачки» активной среды (например, рубинового кристалла) извне фотонами определённой энергии. Эти фотоны «вырывают» из атомов вещества активной среды своих «близнецов», но сами при этом не поглощаются. Оптический резонатор (в простейшем случае — два параллельных зеркала) дополнительно насыщает активную среду, заставляя фотоны-«близнецы» (с одинаковой энергией) многократно сталкиваться с атомами и поддерживать возникновение новых фотонов. Одно из зеркал резонатора обычно выполняется полупрозрачным оно и пропускает фотоны в направлении оптической оси в виде узконаправленного лазерного луча.

Конструктивное разнообразие лазеров довольно обширно. Чаще всего лазеры классифицируются по виду активной среды (твердотельные, газовые, полупроводниковые), по типу энергии накачки (с постоянной мощностью или импульсные), по размерам и мощности излучения, по назначению и т. д.

Технология лазерной обработки

Сфокусированный лазерный луч несёт в себе достаточную концентрацию энергии для проникновения в материал заготовки. Под действием луча материал в зоне обработки может расплавляться, испаряться, воспламеняться или иным образом изменять свою структуру, фактически исчезая. В этом случае процесс обработки напоминает механическое резание с той лишь разницей, что режущий инструмент заменён лучом, а отходы материала не отводятся в виде стружки, а «испаряются». При достаточной мощности (и/или небольшой толщине материала), лазерный луч способен осуществлять сквозную резку. При меньшей мощности — оставлять на поверхности чёткий след (узор гравировки).

Под действием луча материал в зоне обработки может расплавляться, испаряться, воспламеняться или иным образом изменять свою структуру, фактически исчезая. В этом случае процесс обработки напоминает механическое резание с той лишь разницей, что режущий инструмент заменён лучом, а отходы материала не отводятся в виде стружки, а «испаряются». При достаточной мощности (и/или небольшой толщине материала), лазерный луч способен осуществлять сквозную резку. При меньшей мощности — оставлять на поверхности чёткий след (узор гравировки).

Достоинством лазерной обработки является очень тонкий срез при малой «области вмешательства» в материал (в том числе с минимальной температурной нагрузкой и деформацией), благодаря чему обработка заготовки осуществляется с очень высоким качеством. Кроме того, лазер способен обрабатывать практически любые конструкционные материалы и заготовки различных форм и габаритных размеров (в том числе тончайшие или мягкие, не поддающиеся из-за этого обработке фрезой — например, бумагу, резину, полиэтилен и пр. ).

).

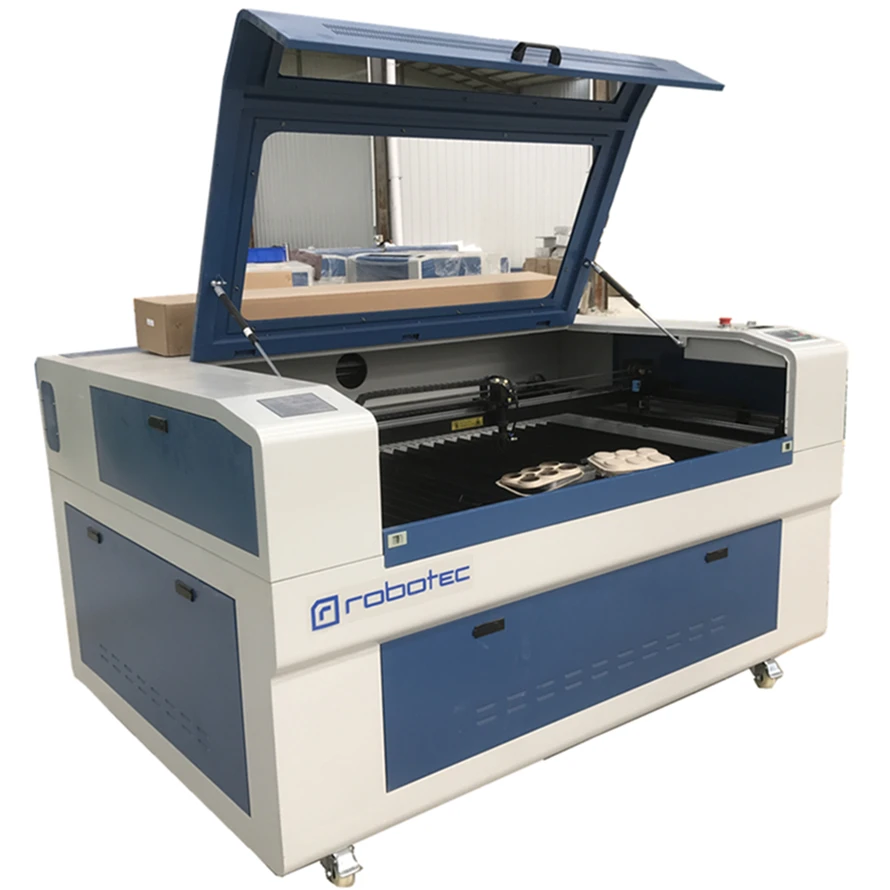

Лазерно-гравировальные станки

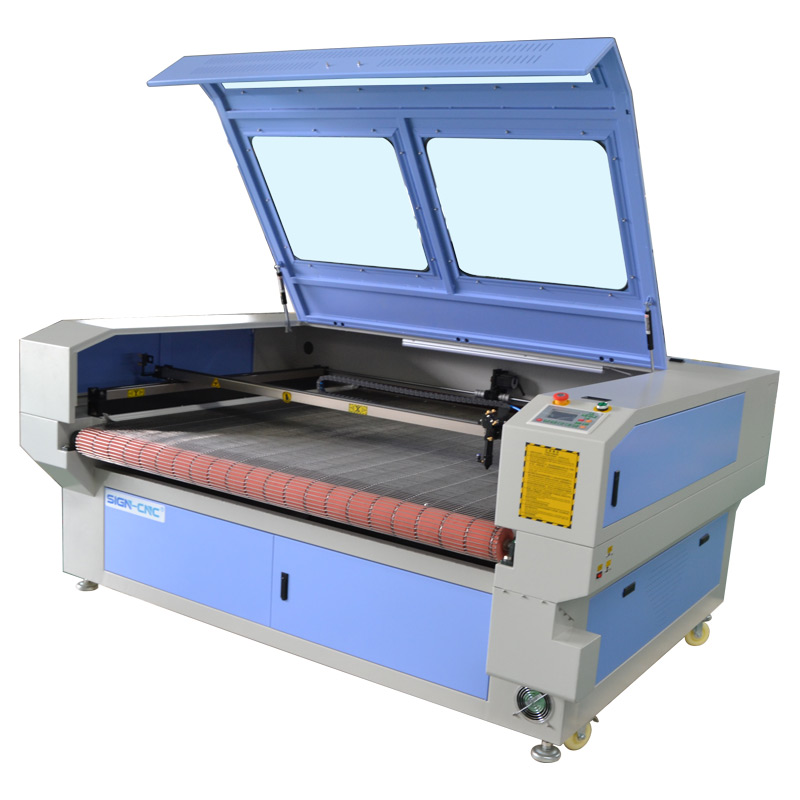

Преимущества технологии лазерной обработки перед обработкой резанием привели к появлению лазерно-гравировальных станков. По принципу действия эти машины очень схожи с фрезерными станками с ЧПУ. Лазерный станок также имеет монолитный корпус, горизонтальный рабочий стол, размещённый над ним подвижный инструментальный портал с головкой лазерного излучателя (аналога шпинделя с фрезой). Движение портала (и соответственно, головки излучателя) обеспечивается шаговыми электродвигателями под воздействием управляющих импульсов, генерируемых системой ЧПУ (в соответствие с заложенной в память станка программой обработки). Процессор ЧПУ также управляет мощностью лазерного луча и обеспечивает функционирование прочих узлов станка.

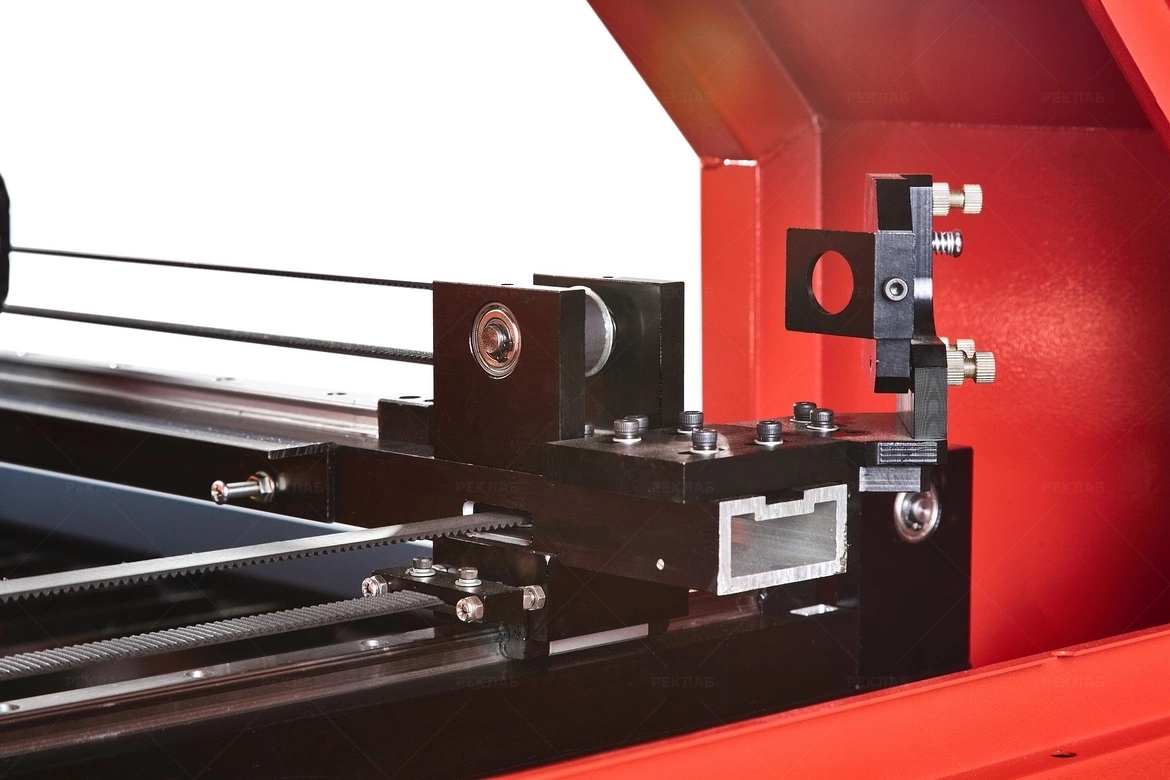

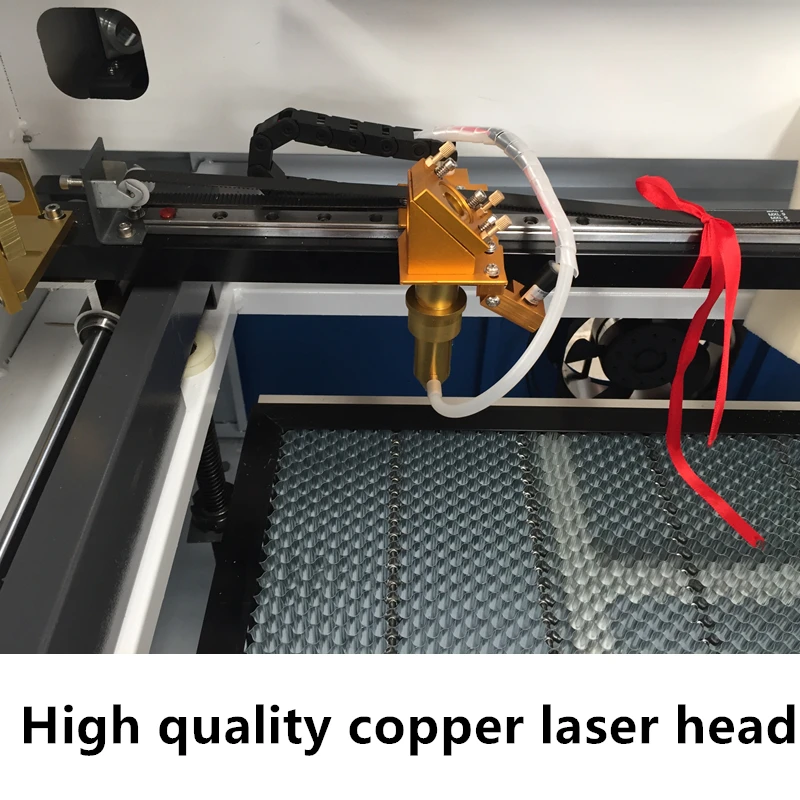

Оптическая система станка состоит из лазерной трубки, отражающих зеркал и головки излучателя с фокусирующей линзой. Трубка имеет сложную «многослойную» конструкцию и заключает в себе активную среду (для современных станков — газовую смесь СО2, азота и гелия). При подаче внешнего напряжения (через повышающий трансформатор) в газовой среде инициируется лазерный луч. Система зеркал и фокусирующая линза головки излучателя направляет луч на поверхность материала. Движение головки излучателя над заготовкой позволяет вести обработку согласно заданному алгоритму по самым сложным (двух- или трёхмерным) траекториям. Для охлаждения лазерной трубки предусмотрена циркуляция жидкости (воды) в специальных магистралях под действием внешнего насоса.

При подаче внешнего напряжения (через повышающий трансформатор) в газовой среде инициируется лазерный луч. Система зеркал и фокусирующая линза головки излучателя направляет луч на поверхность материала. Движение головки излучателя над заготовкой позволяет вести обработку согласно заданному алгоритму по самым сложным (двух- или трёхмерным) траекториям. Для охлаждения лазерной трубки предусмотрена циркуляция жидкости (воды) в специальных магистралях под действием внешнего насоса.

Виды и особенности лазерных машин

Современные лазерные машины с ЧПУ успешно справляются с обработкой заготовок из практически любых материалов (дерева, металла, пластика, стекла, кожи, резины, бумаги, полиэтилена, камня и т. д.). Но, несмотря на значительную универсальность, каждая модель (или линейка моделей) имеет свою «специализацию».

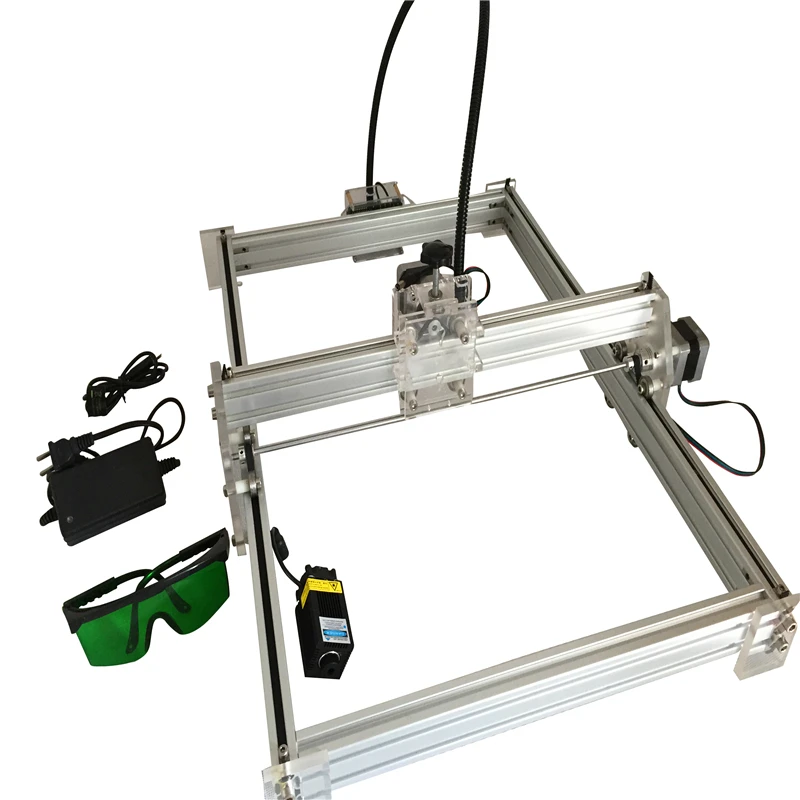

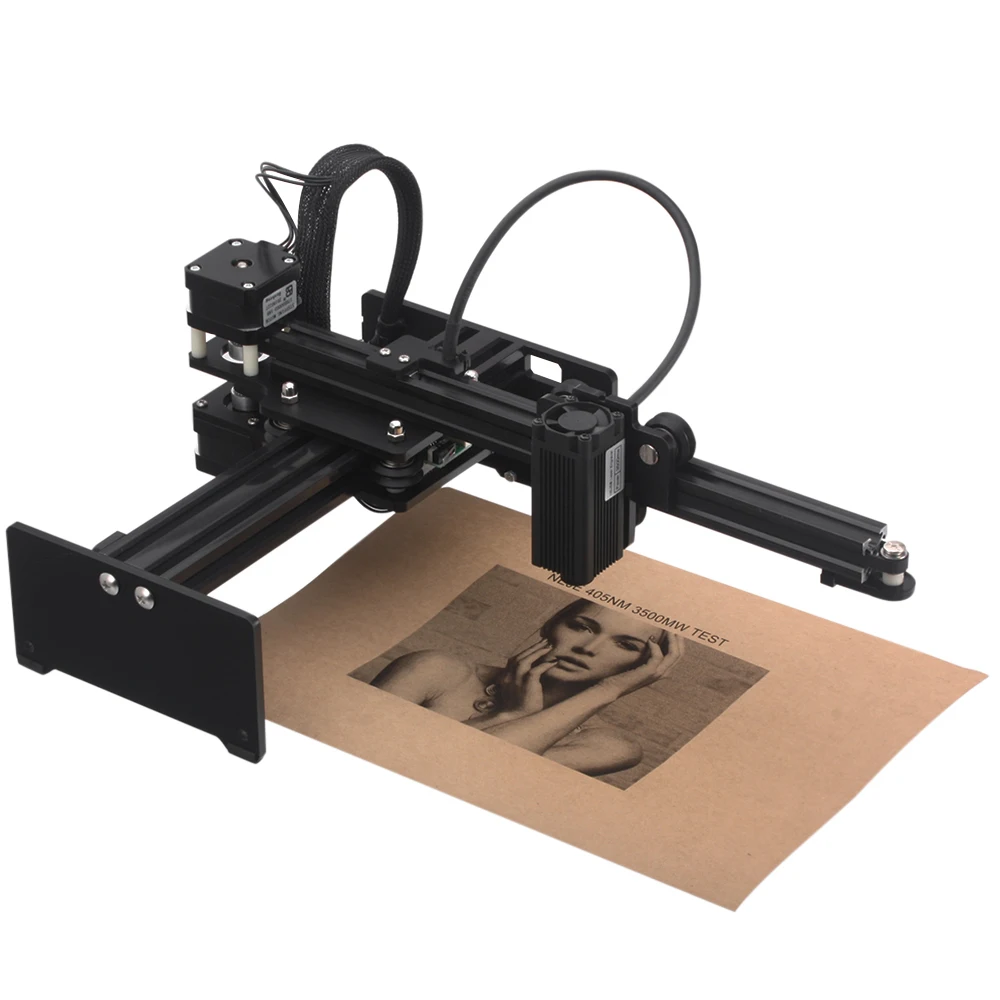

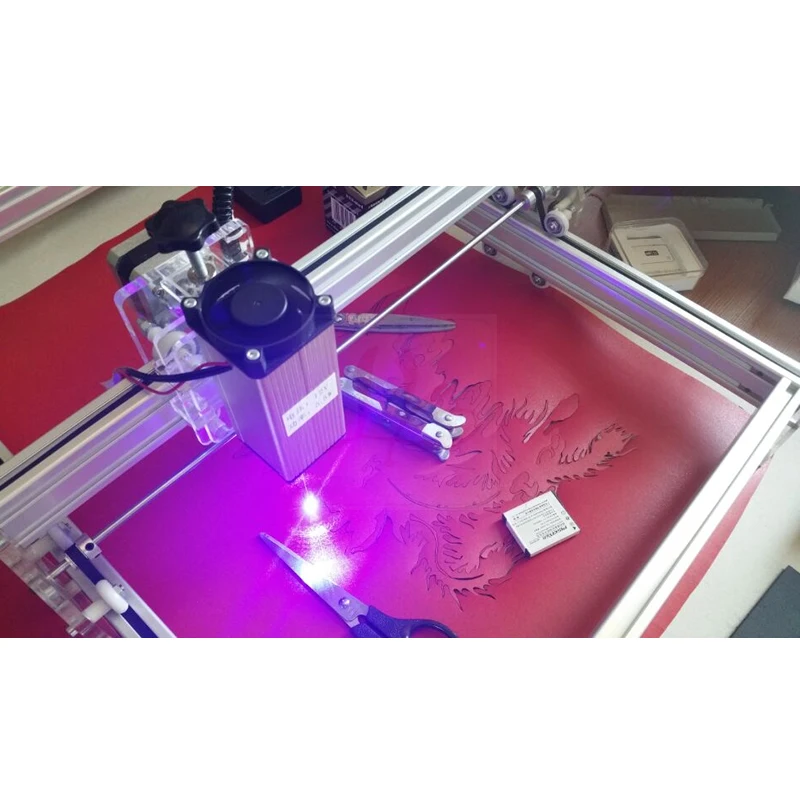

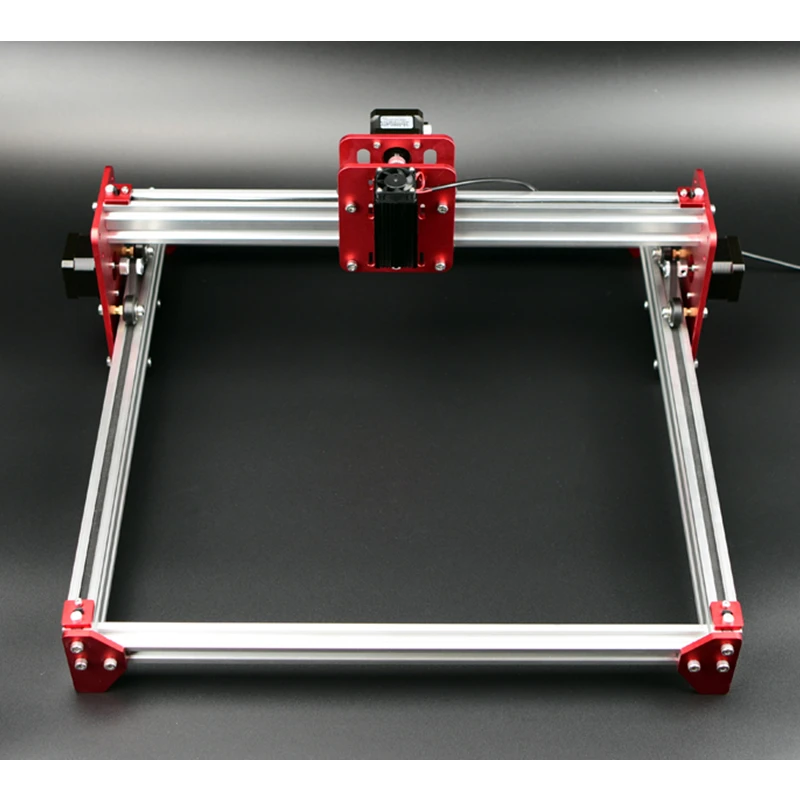

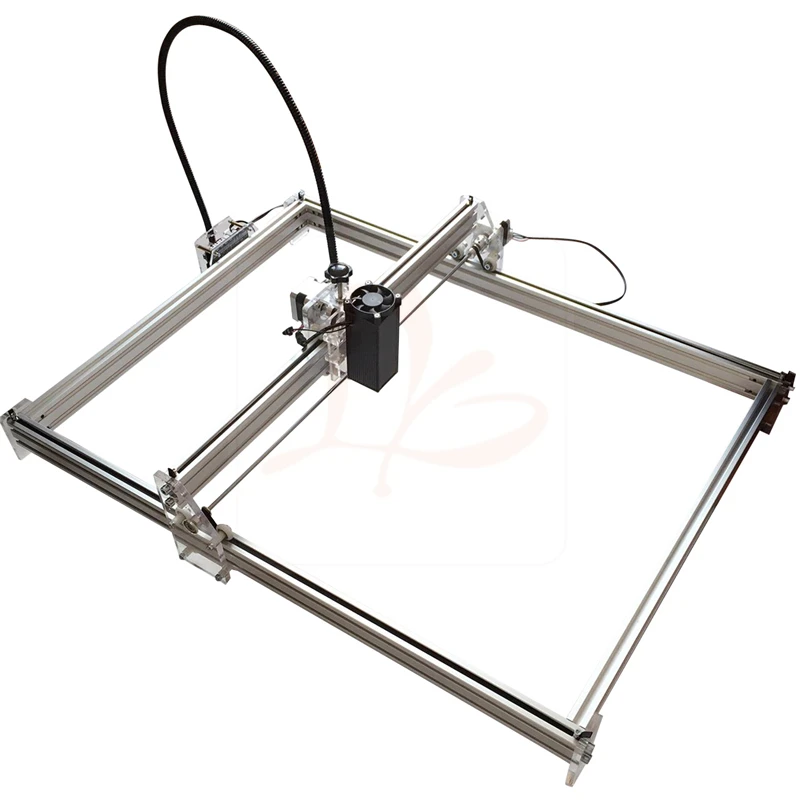

Настольные лазерные граверы. Как правило, небольших размеров, не требуют установки в производственном помещении (подойдут для офиса или даже квартиры — если имеется такая потребность).

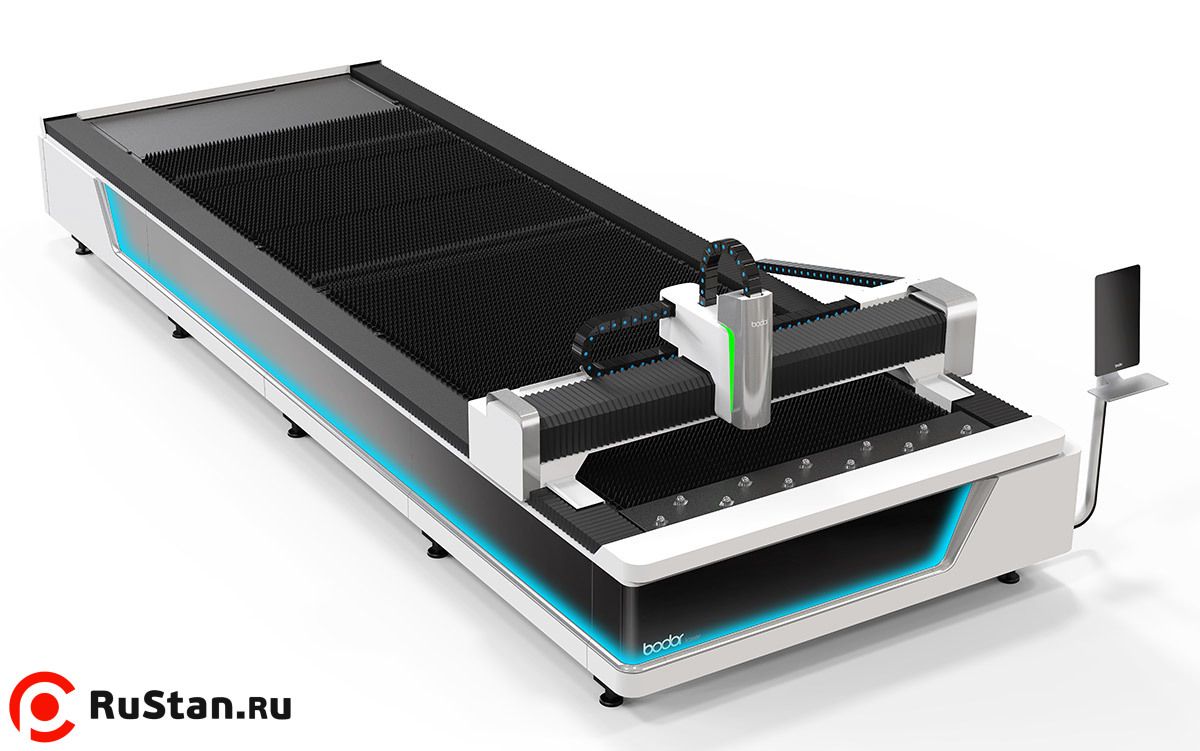

Лазерно-гравировальные станки бывают как в настольном исполнении, так и в «напольном», и представлены очень большим разнообразием габаритов рабочих столов — от полуметра до полутора-двух и выше. Станки рассчитаны на установку в специальном помещении и предназначены для напряжённой работы в условиях производства. Каждый станок имеет монолитный корпус, обеспечивающий устойчивость конструкции и эффективно гасящий вибрации, возникающие при работе. Основным назначением таких моделей является лазерная резка и раскрой материалов (в том числе широкоформатных на большой скорости) и высококачественная гравировка поверхностей заготовок.

Компактные лазерные маркеры предназначены для гравировки изображений высокого качества с большой скоростью. Маркеры способны наносить гравировку на объёмные изделия (украшения, брелоки, ручки и пр.), при этом даже мельчайшие детали узора получаются чётко различимыми, а сам рисунок отличается долговечностью. Это достигается благодаря особой (т. н. «двухосной») конструкции оптической системы маркера. Отдельные линзы имеют возможность взаимного перемещения, поэтому лазерный луч, генерируемый трубкой, формируется в двухмерной плоскости и направляется в любую точку обрабатываемой заготовки под нужным углом. При этом головка излучателя фокусирует луч не плоской линзой, а специальным объективом, поддерживающим стабильность лазера при любых условиях обработки.

Лазерные маркеры имеют сравнительно малую рабочую область, но, как правило, уже в базовой комплектации оснащены встроенным микрокомпьютером со всем необходимым для работы программным обеспечением. Благодаря этому достигается высокая мобильность станка — дополнительные внешние подключения (исключая электропитание) не требуются.

СТАНКИ ЛАЗЕРНОЙ РЕЗКИ ЧПУ-1325-ЛАЗЕР | Каменский станкостроительный завод «Twitte»

| Модель станка | СNC-CO2-1 | СNC-CO2-2 | СNC-CO2-3 |

|---|---|---|---|

| Рабочий ход осей, XxY (мм) | 1300×1300 | 1530×1530 | 1300×2500 |

| Мощность лазера (В) | 80 | 80 | 80 |

| Рама | металлическая цельносварная | металлическая цельносварная | металлическая цельносварная |

| Тип передачи | Ременная по осям X и Y | Ременная по осям X и Y | Ременная по осям X и Y |

| Гофрозащита | да, на всех осях | да, на всех осях | да, на всех осях |

| Тип направляющих | рельсовые, 15 мм | рельсовые, 15 мм | рельсовые, 15 мм |

| Тип лазера | CO2, длина волны: 10,6 мкм | CO2, длина волны: 10,6 мкм | CO2, длина волны: 10,6 мкм |

| Система управления | Ruida | Ruida | Ruida |

| Тип двигателей | шаговые двигатели | шаговые двигатели | шаговые двигатели |

| Тип передачи | ременная | ременная | ременная |

| Скорость гравировки (мм/мин) | 0 – 60000 | 0 – 60000 | 0 – 60000 |

| Источник питания | 220V ~50Hz / 380V ~50Hz | 220V ~50Hz / 380V ~50Hz | 220V ~50Hz / 380V ~50Hz |

| Минимальный размер лазера (мм) | 1×1 | 1×1 | 1×1 |

| Поддерживаемые форматы | plt,dst,dxf,bmp,ai,hpg | plt,dst,dxf,bmp,ai,hpg | plt,dst,dxf,bmp,ai,hpg |

| Поддерживаемое ПО | AutoCAD,Corel Draw, Photoshop | AutoCAD,Corel Draw, Photoshop | AutoCAD,Corel Draw, Photoshop |

| Приемлемая температура (°C) | 0. ..+45 ..+45 | 0…+45 | 0…+45 |

| Приемлемая влажность | 5%-95% | 5%-95% | 5%-95% |

| Вес, НЕТТО (кг) | |||

| Вес, БРУТТО (кг) | |||

| Размер станка в сборе (мм) | |||

| Размер упаковки (мм) | |||

| Гарантия | 12 месяцев | 12 месяцев | 12 месяцев |

*При применении 4 и 5 оси рабочее поле может уменьшаться!

**Производитель оставляет за собой право улучшения станка без согласия покупателя.

***Дополнительная комплектация обсуждается ИНДИВИДУАЛЬНО по каждому заказу!

Станки с ЧПУ для лазерной резки оснащены лазером типа CO2. Станки комплектуются лазером мощностью от 80 Вт до 150 Вт. ЧПУ станок является современным оборудованием в области компьютерных и лазерных технологий, применяемых для резки и гравировки на различных поверхностях. Контроль над работой станка лазерной резки металла производится системой ЧПУ.

Контроль над работой станка лазерной резки металла производится системой ЧПУ.

Данная модель лазерного ЧПУ станка осуществляет резку пластика, акрила, дерева, кожи, фанеры, бумаги, ткани, меха, резины и многих других материалов. Станок также может выполнить гравировку на таких поверхностях, как мрамор, гранит, стекло, различные кристаллы, керамика, деревянные поверхности, акрил.

Модель станка CNC-CO2 отличается возможностью выполнения высокоскоростной резки поразительной точности. Когда станок выполняет гравировку, он может позиционировать луч лазера с высокой точностью. Предлагаемые станки имеют рабочее поле размером 1300×1300, 1530×1530 и 1300×2500 мм.

Станки поддерживают режим протяжки, благодаря чему возможна резка тканей и листовых материалов. Наши лазерные ЧПУ станки могут резать материал толщиной до 25 мм.

ЧПУ станки лазерной резки и гравировки производства Каменского станкостроительного завода отличаются наиболее выгодной ценой. Мы сами производим свое оборудование и цены на наши станки лучшие на рынке!

Наши достижения

Рама станкаНа лазерных станках с ЧПУ серии CNC-CO2 установлена стальная сварная рама, сваренная из металлических труб сечением 200х200 мм. Рама очень жесткая, благодаря чему на станках данной серии возможно установить фрезерную головку и использовать его не только как лазерный станок, но и для фрезерной обработки.

Рама очень жесткая, благодаря чему на станках данной серии возможно установить фрезерную головку и использовать его не только как лазерный станок, но и для фрезерной обработки.

На станках с ЧПУ лазерной резки CNC-CO2 используются рельсовые направляющие наиболее известного мирового производителя — фирмы HiWin. На станках устанавливаются рельсовые направляющие шириной 15 мм. Данные показатели износостойкие, предают станку высокую динамику, позволяют работать с высокой точностью на высокой скорости.

ГофрозащитаНа станках ЧПУ серии CNC-CO2 по всем осям установлена гофрозащита. Горозащита препятствует попаданию на подвижные элементы станка (рельсовые направляющие) пыли, грязи, мусора. Это существенно продлевает срок службы станка и упрощает их техническое обслуживание.

Шаговые двигателиВ движение станок приводят шаговые двигатели. Шаговые двигатели обеспечивают хорошую точность станку, однако они уступают в надежности серводвигателям. Установка серводвигателей на данный станок также возможна по желанию заказчика.

Установка серводвигателей на данный станок также возможна по желанию заказчика.

Лазерный излучатель, часть станка, в которой образуется лазерный луч, который затем попадает на лазерную головку, пройдя через набор зеркал, после чего луч фокусируется с помощью линз, выходя из сопла.

Лазерный излучатель газового типа позволяет добиться мощности лазера в диапазоне от 40 до 200 Вт. Мощность в свою очередь определяет глубину резки материала. Так, например 80-ваттный лазерный ЧПУ станок гравер может резать оргстекло толщиной до 10 миллиметров.

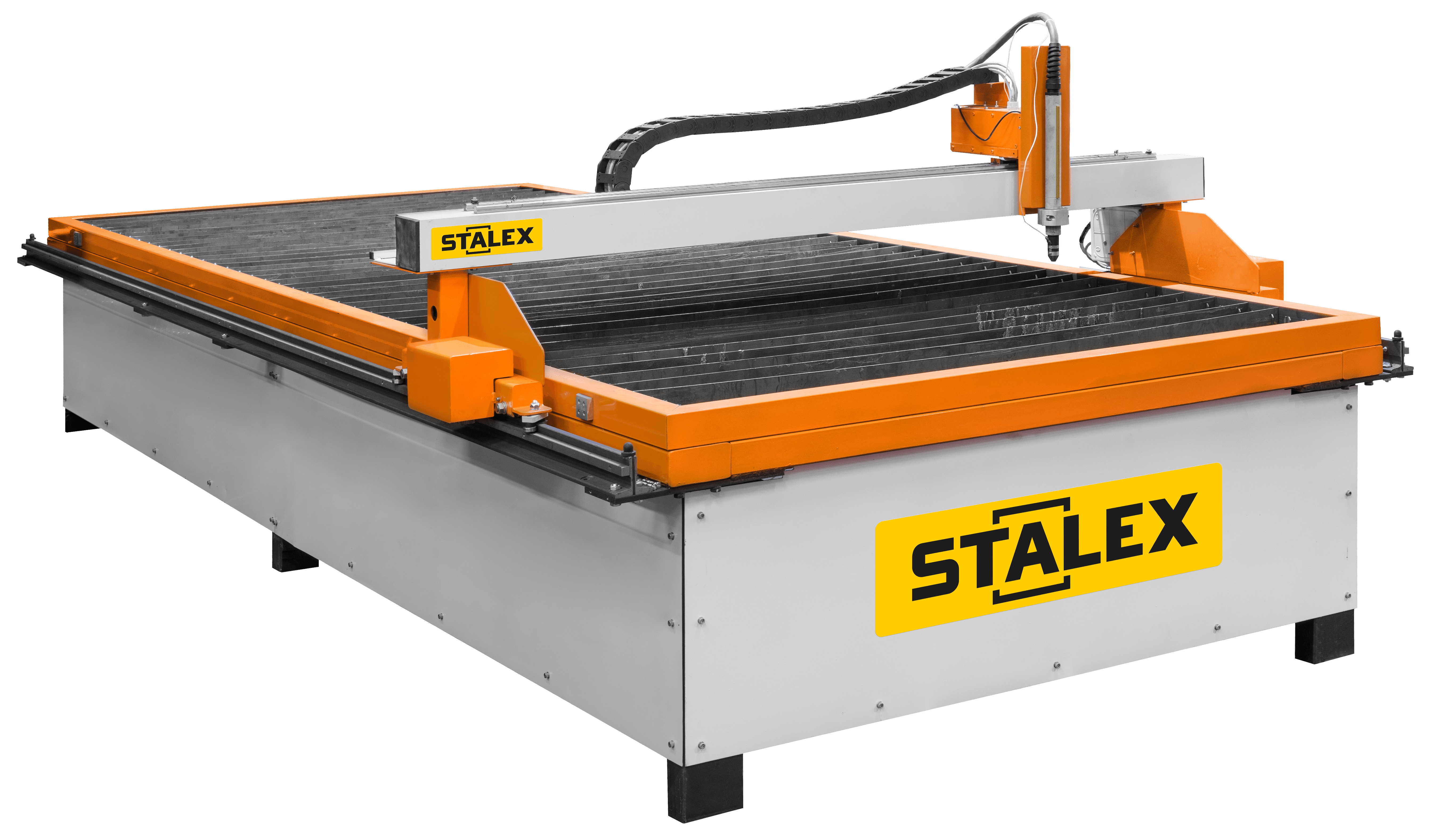

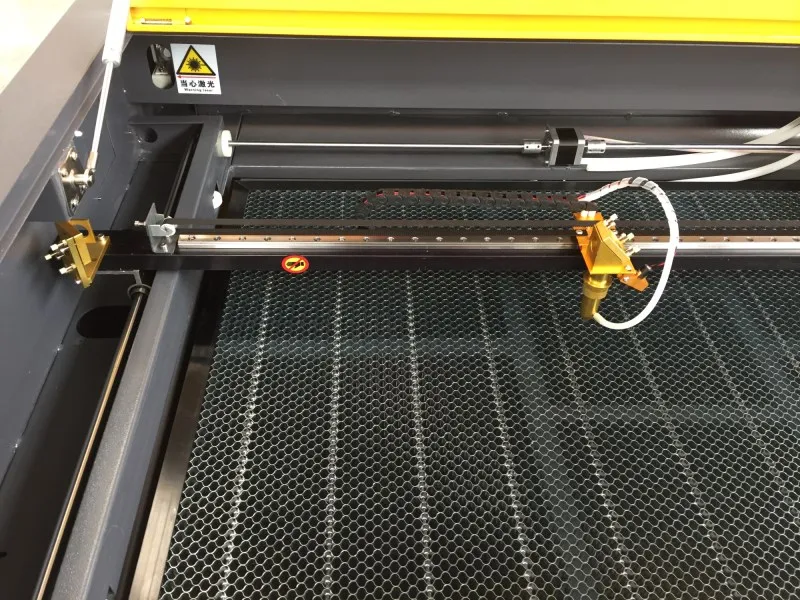

Оцинкованный стол-решеткаНа станке установлен оцинкованный стол в виде решетки. Конструкция стола позволяет выдерживать большие нагрузки, благодаря чему станок выдерживает и позволяет обрабатывать массивные плиты из гранита, мрамора и других подробных материалов. Стол удобен и практичен в эксплуатации.

Гибкий кабель-каналНа станках Каменского завода Twitte устанавливаются гибкие кабель-каналы (кабелеукладчики) чтобы кабели, используемые на станках, правильно укладывались при перемещении подвижных частей станка, не запутывались и не мешали работе самого станка.

Наш завод использует кабель-каналы ведущих мировых производителей, проверенные в работе временем. Они производятся из стеклонаполненного полиамида, что делает их гибкими и прочными одновременно, а также ударопрочными, маслостойкими, кабелеукладчики обладают хорошей диэлектрической способностью.

Блок управленияЛазерный станок ЧПУ серии CNC-CO2 комплектуется надежным блоком управления нашего производства. Блок управления собран из высококачественных электронных компонентов ведущих мировых производителей. Надежность данного блока управления проверена годами эксплуатации.

Конструкцией блока предусмотрено место для установки персонального компьютера, управляющего станком, отверстия для кабелей, площадка для установки клавиатуры, а также место для установки монитора.

Программное обеспечениеКаменский станкостроительный завод Twitte предоставляет покупателям своих станков все необходимое для полноценной работы на поставляемого оборудования программное обеспечение.

При покупке станка Вы получаете на компьютере надежные, проверенные программы, полностью настроенные и подготовленные. Кроме того, специалисты завода проводят курс обучения работе со станком и с ПО.

Транспортная упаковкаКаменский станкостроительный завод производит упаковку всей поставляемой продукции. Доставка осуществляется силами транспортных компаний.

Все поставляемое оборудование упаковываются в полиэтиленовую упаковку с дополнительной защитой выступающих частей ЧПУ станка.

По желанию покупателя возможна специальная транспортная упаковка станков при дополнительной оплате.

- 1 Станок.

- 2 Блок управления.

- 3 Фокусная линза.

- 4 Зеркало.

- 5 Flash-накопитель.

- 6 Соединительный кабель для блока управления.

- 7 Концевые индуктивные датчики на все оси.

- 8 Система охлаждения для лампы (помпа).

- 9 Набор шестигранных ключей.

- 10 Ватные палочки.

- 11 Ящик для инструмента.

- 12 Технический паспорт.

- 13 Программное обеспечение.

- 14 Постпроцессор.

- 15 Виброопоры – 6 шт.

- 16 Обучение работе на станке – 2-3 часа.

- 17 Техподдержка – удаленная.

- 18 Бесплатные 3D модели – 5000 шт.

- 19 Личная страница и ветка на нашем форуме.

- 20 Бесплатный домен и хостинг для Вашего сайта.

- 21 Реклама Вашей продукции по нашим соцсетям более 50 групп.

- 22 Наше радушие – безграничное 🙂 🙂

Изготовление памятников из гранита

Сувенирный бизнес

Производство кожаных сумок, обуви, одежды

Производство изделий из ткани

Обработка камня, гранита, мрамора

Лазерная гравировка по стеклу

Обработка кожи лазерным гравером

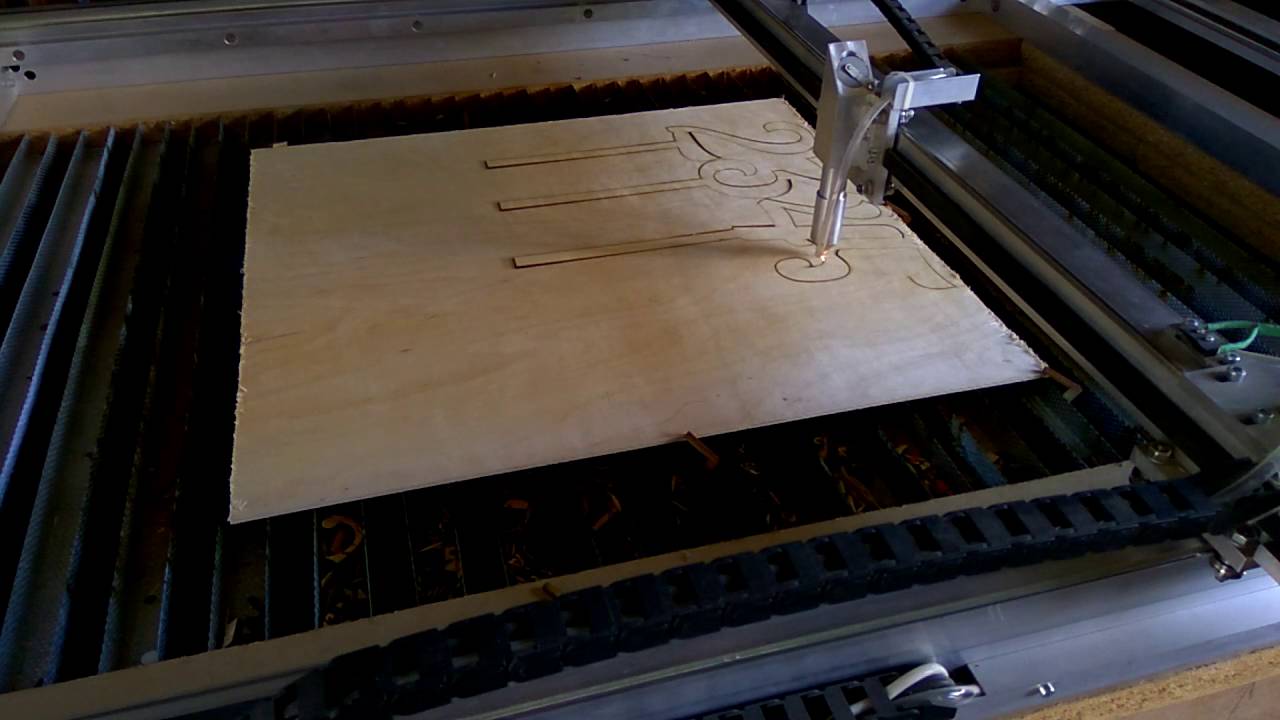

Лазерный раскрой дерева, фанеры, МДФ, сувениры из дерева

Лазерная резка кожи и ткани

Лазерный раскрой акрила и пластика

Лазерная гравировка на резине

Игрушки-конструкторы из фанеры

Лазерная и фрезерная резка.

Какой станок выбрать.

Какой станок выбрать.Лазерная и фрезерная резка – способы раскроя широкого спектра материалов, что необходимы для производства внушительной номенклатуры изделий. Если до недавнего времени подобные работы осуществлялись исключительно на оборудовании с механическим принципом воздействия (фрезеры и токарные станки), то теперь ситуация изменилась. Прежде всего потому, что лазерные станки стали производиться в широких масштабах. При этом их стоимость стала доступной для широкой категории потенциальных покупателей.

И если Вы ищете лазерное оборудование, при помощи которого можно делать гравировку и резание, наверняка перед Вами возникал вопрос о том, технику какой технологии предпочесть. Современные лазерные и фрезерные станки ЧПУ как нестареющая классика, дополненная автоматизированным режимом работы? Какой из них выбрать? Этот материал позволит Вам взглянуть на этот выбор через призму определенных нюансов и аргументов.

Лазерные и фрезерные станки с ЧПУ: оборудование для резки

Прежде всего, стоит отметить некоторое конструктивное сходство фрезерно-гравировальных с ЧПУ с лазерной гравировальной техникой.

Из общих элементов у них горизонтальный рабочий стол для размещения и крепления заготовки, мобильный портал с рабочим инструментом, шаговые электродвигатели. Кроме того, у обоих сравниваемых групп команды для рабочего инструмента подаются из управляющего модуля станка.

Но очевидным является тот факт, что природа воздействия на обрабатываемую область материала у них различна.

Резка лазерным станком происходит за счет относительно продолжительного термического воздействия на материал лучом сконцентрированного света. В итоге в месте воздействия материал плавится или испаряется. Варьируя мощность луча, его положение и время воздействия, можно выполнять фигурную резку заготовки даже самых сложных форм.

Резка на фрезерном станке базируется на механическом воздействии быстро вращающейся фрезы. Острые кромки этого инструмента в области контакта откалывают части материала заготовки, выводя из их рабочей зоны в виде стружки. Автоматически задаваемое положение фрезы и скорости ее вращения по 3-5 координатам обеспечивает резку сложных фигур (в том числе, объемных).

И в определенных моментах специфика механической обработки дает определенные преимущества перед термической (то есть, лазерной резкой).

Прежде всего, это возможность резки металлических заготовок. Лазерное оборудование, выполняющее эти задачи, должно быть ощутимо больше по своим габаритам, нежели фрезерный гравер с ЧПУ. Это объясняется необходимой мощностью лазера, которая увеличивает не только энергопотребление техники, но и ряд конструктивных элементов. Правильный же подбор фрез из твердых пород металла позволяет эффективно резать не очень толстые заготовки из цветных металлов и их сплавов.

Кроме того, универсальность фрезеров с ЧПУ проявляется и на другом краю спектра – при резке ряда материалов с невысокой твердостью. В частности, лазерным лучом категорически запрещается резать заготовки из ПВХ. Объясняется это ядовитостью дыма, который выделяется при испарении материала. Кроме того, хлорные пары оргстекла вступают в реакцию с влагой, имеющейся в воздухе, с образованием паров серной кислоты. Это приводит к снижению общего ресурса оборудования в производственном помещении. Фрезерные станки с ЧПУ же такими ограничениями не отличаются. Они позволяют резать ПВХ и других полимеры без ограничений.

Это приводит к снижению общего ресурса оборудования в производственном помещении. Фрезерные станки с ЧПУ же такими ограничениями не отличаются. Они позволяют резать ПВХ и других полимеры без ограничений.

Объемная обработка лазером и фрезой

Возможности объемной обработки, которыми обладают фрезеры, также несколько выше возможностей лазерной техники. Это объясняется спецификой рабочего инструмента.

Фрезерное оборудование, варьируя глубину, направление и сами фрезы, позволяет изготовлять сложнейшую резьбу, узоры 3D-формата и другие эффекты, недоступные лазеру. В этом смысле обработка лучом ощутимо примитивнее по возможностям облика конечного изделия.

Толщина заготовки

Погружаясь в тело заготовки, интенсивность воздействия сосредоточенной энергии луча ощутимо снижается. И чем выше толщина заготовки, тем рассеивание фотонов носит все более интенсивный характер. При определенной толщине профиль реза лазером носит уже не ровный, но трапециевидный характер.

Для фрезерного оборудования подобные сложности решаются эффективнее. Можно порезать даже весьма толстую заготовку, выполнив несколько проходов и верно рассчитав величину подачи материала в зону реза.

Автоматическая смена инструмента для резки

Как уже отмечалось, прямолинейное воздействие лазерного луча накладывает определенные ограничения на время воздействия с материалов заготовки. И особого разнообразия варьируемых параметров, которые задаются автоматикой, при использовании лазерного станка нет.

Фрезерный же станок имеет куда больший арсенал используемых параметров для решения конкретных задач. Количество фрез варьируется в широком спектре. И, кроме того, смена инструмента в ряде случаев может выполняться автоматически – для этого техника снабжена рассчитанной на несколько фрез револьверной головкой.

Шумность

Фрезер при контакте с материалами – особенно металлом – создает высокий уровень шумности. Поэтому персоналу требуется защита органов слуха. В противном случае при интенсивной работе не исключено развитие профессиональных заболеваний, связанных с ухудшением слуха.

В противном случае при интенсивной работе не исключено развитие профессиональных заболеваний, связанных с ухудшением слуха.

В этом плане бесшумность лазерного станка в резке материалов является безусловным и очевидным преимуществом этой техники. Там просто нечему шуметь ввиду отсутствия механически соприкасающихся частей заготовки и рабочего инструмента.

В качестве резюме

И тем не менее, несмотря на приведенные факты о станках, воплощающих различные технологии, выделить конкретного фаворита весьма сложно. Лазерная и фрезерная резка – это только одна из функций, выполняемых техникой «Миртелс». Поэтому главная задача покупателя перед оснащением своего производства заключается в том, чтобы определиться с ближайшими перспективами развития предприятия. Это поможет адекватнее сформулировать требования к станку и подобрать оптимальную модель, которая сполна оправдает инвестиции в свое приобретение.

Наши менеджеры всегда будут рады прийти на помощь в вопросах подбора оборудования под те или иные задачи. Их опыт и знания продукции «Миртелс» будут Вам полезны. Обращайтесь и приобретайте лучшие образцы лазерной и фрезерной техники от нашей компании!

Их опыт и знания продукции «Миртелс» будут Вам полезны. Обращайтесь и приобретайте лучшие образцы лазерной и фрезерной техники от нашей компании!

Как работает лазерный станок, станок для лазерной резки

В этой статье я Вам расскажу принцип работы лазерного станка на примере нашего ЧПУ — лазерного станка 6040 80 Вт EFR Lasea F2 CO2 ЧПУ, VIRAND OPTIMA.

Плата управления лазерным станком: M2 Nano, RuiDa

Так, ну и начнем тогда! А начнем мы с лицевой панели!

На данной модели установлена система управления RuiDa, а не M2. RuiDa — более крутая плата. Основные преимущества платы RuiDa:

- Возможность изменять мощность лазера без помощи человека. Благодаря этому можно гравировать фотографии. На M2 можно сделать делать только однотонную гравировку за один проход.

- Продолжение работы с момента экстренной остановки. Например, отключилось электричество — после его включения станок продолжит работу как ни в чем не бывало.

- Возможность работы без компьютера, чтение файла с флешки.

- Возможность подключения станка в локальную сеть.

- Наличие русского интерфейса (для многих пользователей — это важно).

- Возможность встраивания LaserWork в графические редакторы CorelDraw, Adobe Illustrator, Autocad, Inscape.

- Компенсация люфтов.

- Самодиагностика.

- Поддержка мультипозиционирования (можно задать несколько опорных точек для начала работы).

- Возможность просмотра слоев

- Расчет точного времени обработки материала

Поменять плату с M2 на RuiDa можно поменять в любой момент, придется повозиться денек, правда.

На верхней фотографии изображена просто лицевая панель, а мозги станка выглядят иначе. Вот они:

Плата управления M2 Nano

Чтобы было понятно: данная плата состоит из:

- USB UART преобразователь — передает и преобразует команды, поступаемые от компьютера к микроконтроллеру

- Микроконтроллер — пребразует команды, непосредственно в движение самой лазерной головки и включение/отключение лазера.

Делает он это с помощью драйверов шаговиков.

Делает он это с помощью драйверов шаговиков. - Два драйвера шаговых двигателей — контролируют ток шаговых двигателей.

- Обвязка

Плата управления RuiDa

У RuiDa структура гораздо сложнее. Вот она в разобранном виде.

Здесь стоит уже шустрый 32-разрядный микроконтроллер TMS320, ПЛИС Altera и модули памяти. Это то, что увидел сразу, остальное не стал искать в интернете. Суть и так понятна. Возможности этой платы гораздо выше — это самостоятельный компьютер. Однако, у RuiDa нет на борту драйверов шаговых двигателей — их придется приобретать отдельно.

Драйвера шаговых двигателей для лазерных станков

Не мчитесь приобретать сразу самые дорогие драйвера. У драйверов три основных параметра: ток, минимальная длина периода для сигнала тактирования STEP, и максимальный микрошаг. Если есть вопросы — лучше спросите НА ФОРУМЕ

Для маленьких лазерных станков серии HOBBY и OPTIMA мы даже сделали специальную плату расширения.

С помощью этой платы мы можем установить вместо стандартных драйверов — драйвера помощнее, или наоборот — драйвера, которые заставят работать двигатели абсолютно бесшумно. Эта идея пришла мне в голову после того, как я собирал очередной станок и мне потребовались драйвера, но в запасах все закончилось. Купил в одном Питерском магазине недешевые шаговые двигатели и поставил на станок — вроде все работает, погонял на высоких скоростях и все — пропуск шагов сразу. Долго думал в чем проблема, пока не догадался разобрать. Оказывается вместо фирменной микрухи, там стоял какой-то китайский новодел. Пришлось с нашего офисного станка снять драйвера для того, чтобы человеку не задержать поставку, правда, теперь у человека стоят супер мощные драйвера на 5 Ампер, хотя в реальности нужно 0.5 Ампер и 1 Ампер. Мы станки все подписываем, так как люди так гораздо быстрее осваиваются. Драйвера на данном станке установлены справа.

Эта идея пришла мне в голову после того, как я собирал очередной станок и мне потребовались драйвера, но в запасах все закончилось. Купил в одном Питерском магазине недешевые шаговые двигатели и поставил на станок — вроде все работает, погонял на высоких скоростях и все — пропуск шагов сразу. Долго думал в чем проблема, пока не догадался разобрать. Оказывается вместо фирменной микрухи, там стоял какой-то китайский новодел. Пришлось с нашего офисного станка снять драйвера для того, чтобы человеку не задержать поставку, правда, теперь у человека стоят супер мощные драйвера на 5 Ампер, хотя в реальности нужно 0.5 Ампер и 1 Ампер. Мы станки все подписываем, так как люди так гораздо быстрее осваиваются. Драйвера на данном станке установлены справа.

Ну а я сделал тем временем для нашего штатного станка такое временное решение:

Взял с наших 3Д принтаков драйвера и настроил под них Руиду, все подпаял, ну и до прихода новых драйверов все пока так и будет в таком состоянии. Главное все работает и на больших скоростях. Гравировка со скоростью 500 мм/с без проблем.

Главное все работает и на больших скоростях. Гравировка со скоростью 500 мм/с без проблем.

В общем, задача драйверов шаговых двигателей — обеспечить правильный ток на обмотках и не тормозить при приеме управляющих сигналов с микроконтроллера, для того, чтобы двигатели быстро и точно обеспечивали перемещение сопла лазера над рабочим полем.

Ремни лазерного станка

Станок двигает сопло по осям X и Y с помощью ременной передачи, поэтому не забывайте своевременно их подтягивать. Однако слишком сильно подтягивать тоже нельзя, так как это может привести к пропуску шагов.

Блок розжига лазерной трубки

Можете вернуться к прошлому рисунку — этот блок подписан. Достаточно массивный черный короб. Еще один важный элемент лазерного станка. Для того, чтобы трубка работала, этот блок поднимает напряжение на своих выводах до напряжения более 20 кВ и поднимает его до тех пор, пока в трубке не начнется разряд. Если трубка вышла из строя и разряд так и не начался, то блок высокого напряжения либо отключится, либо продолжит выдавать максимально высокое напряжение, что может вывести его из строя.

Будем считать, что трубка исправна и разряд начался — теперь блок высокого напряжения включает стабилизатор тока для поддержания необходимого тока вне зависимости от нагрузки в цепи. Напряжение, как правило, при этом уменьшается.

Лазерная трубка

О, это самое интересное место. Здесь для многих начинается что-то загодочное и непонятное. Давайте начнем с простого: что такое лазерная трубка?

Начнем с самого простого определения. Лазерная трубка — это стеклянная колба, которая имеет 3 внутренние полости. По средней из полостей течет вода или другая охлаждающая жидкость. А вот в других двух полостях находится смесь газов. Что же за смесь газов такая?

Она состоит из:

- CO2 (углекислый газ) — газ, благодаря которому и происходит выделение энергии в виде фотонов. В совокупности и дающие лазерное излучение.

- N2 (Азот) — является хорошим резонатором. Большую часть поглащаемой энергии он переводит в колебания, заставляя частицы CO2 сталкиваться между собой.

- He (Гелий) — он увеличивает скорость испускания фотонов. Но у Гелия также высокая теплопроводность, благодаря чему удается поддерживать низкую температуру CO2. А низкая температура CO2 позволяет создать высокую заселенность низких энергетических уровней. Благодаря этому CO2 может испустить больше новых фотонов. Ну и низкая температура CO2 замедляет скорость его деградации. Но атомы Гелия очень маленькие и они просачиваются даже через стекло, из которого сделана лазерная трубка. Поэтому старая трубка (более 2-х лет), которой даже ни разу не пользовались будет иметь низкую мощность излучения, а также очень быстро придет в негодность из-за деградации CO2.

Фотон излучается в следующих случаях:

- Заряженная частица CO2 сталкивается с фотоном или нейтральным атомом.

- Столкновение атомов N2 с атомами CO2

- Воздействие внешнего электромагнитного поля

Для того, чтобы создать положительную обратную связь в трубке есть оптический резонатор.

Структура лазерной трубки

Резонатор состоит из стеклянной колбы (отмечена рыжим) и двух зеркал. У одного коэффициент отражения 100% (на практике 98%), у другого — 50%.

В оптическом резонаторе происходит интерференция волн. Волна, идущая вблизи оси резонатора усиливается, происходит отражение от зеркал. Причем при каждом таком отражении волна только частично проходит через зеркало с коэффициентом отражение 50%. Собственно первые 50% подаются непосредственно для резки материала, а вторая половина отражается и остается в резонаторе.

Чем выше температура лазерной трубки, тем более бледным становится разряд фиолетового цвета.

Можно где-нибудь заправить лазерную трубку газом CO2?

Отвечаю на любимый вопрос покупателей: а можно где-нибудь заправить лазерную трубку газом CO2? В теории да, можно, но не чистым CO2.

1 часть- Азот

1 часть- CO2

8 частей — Гелий

Пропорции не точные, и давление газа нужно тоже подбирать. Кстати, иногда в лазерных трубках умирают зеркала и в таком случае перезаправка не поможет.

Система зеркал лазерного станка

Я надеюсь, что вам теперь стало понятнее, как работает лазерная трубка. Вернемся к той половине излучения, которую выпускает на волю зеркало с 50% отражением. Это излучение и будет производить резку материала. Но для начала надо его правильно направить. От правильной настройки зеркал очень сильно зависит качество реза.

Как только излучение выходит из трубки, то оно попадает на поверхность зеркала для оси X. Это зеркало недвижимо, настройку надо начинать именно с него. Главная задача — сделать так, чтобы луч, отраженный от этого зеркала попадал в одну и ту же точку зеркала по оси Y. Оно не обязательно должно попадать в центр, главное — чтобы в одну точку.

После того, как зеркало по оси X настроено, необходимо настроить зеркало по оси Y абсолютно таким же способом. Последнее зеркало — это зеркало для линзы. Его задача правильно подать луч на линзу, благодаря чему линза правильно и точно сфокусирует излучение, а вы получите качественный рез.

У некоторых людей, купивших станок где-то на стороне возникает проблема. Даже если все зеркала четко настроены, то в разных местах луч бьет не в одну точку. Ответ на эту проблему практически однозначен — вина кроется в механике и направляющие станка не параллельны.

Фокусировка линзы, подъемный механизм стола

Настройка фокуса линзы может происходить тремя способами:

- Ручная фокусировка: ставится на самых бюджетных моделях, вы сами подкручиваете высоту линзы. Абсолютно нормальный ручной способ, благодаря отсутствию дополнительных механических частей, такие станки весьма небольшие.

- Фокусировка с помощью подъемного стола. Здесь стол уже соединен с винтовыми штангами, которые приводятся в действия двигателем.

Винтовые шатнги, двигатель и сотовый стол

- Фокусировка с помощью подъемного стола + автофокусировка. Тоже самое, что и второе, но около сопла стоит концевик или датчик расстояния. Благодаря такому устройству, вы просто кладете лист материала на стол, а станок сам настроит фокус.

Правда, бывают и курьезные случаи. Иногда ставят концевики в виде тонкой кнопки. Люди тоже бывают невнимательны, уставшие. И вот если сопло окажется не над листовым материалом и вы включите автофокус, то очень высокая вероятность, что кнопка провалится между сотами стола или ламелями, станок не заметит препятствия и продолжит поднимать стол. Чем все заканчивается, я здесь показывать не буду). Вывод: смотрите, чтобы концевик был достаточно толстым, будьте более внимательными или фокусируйте вручную, это занимает не больше минуты.

Правда, бывают и курьезные случаи. Иногда ставят концевики в виде тонкой кнопки. Люди тоже бывают невнимательны, уставшие. И вот если сопло окажется не над листовым материалом и вы включите автофокус, то очень высокая вероятность, что кнопка провалится между сотами стола или ламелями, станок не заметит препятствия и продолжит поднимать стол. Чем все заканчивается, я здесь показывать не буду). Вывод: смотрите, чтобы концевик был достаточно толстым, будьте более внимательными или фокусируйте вручную, это занимает не больше минуты. - Доп. опция — RED LIGHT фокусировка. Если честно, я ей никогда не пользуюсь, может быть зря, но мне как-то проще сделать мерную фигурку и отфокусировать по ней.

Охлаждение лазерной трубки

Тут я бы сделал разделение на три типа:

- Чиллер CW3000 — достаточно бесполезный вариант. Суть его работы заключается в следующем. CW3000 — это емкость примерно на 9 литров с радиатором, помпой и вентилятором. Все. Как вы понимаете трубка достаточно быстро прогревает 9 литров и радиатор с вентилятором не справляются с охлаждением, так как станки устанавливаются в отапливаемых помещениях.

- Помпа — не смотря на то, что этот вариант дешевле, но он оказывается эффективнее. Главное использовать большую емкость — от 35 литров. При такой емкости трубка никак не успевает нагреть воду. Главное, чтобы в помещении было не слишком жарко. Как правило, в большинстве пром. помещений и домах температура в районе 22 градусов это в пределах нормы. Но бывает люди покупают станок себе домой, а место есть только рядом с батареей. Это очень плохой вариант, но в данном случае можно замораживать бутылки с соленой водой в морозилке и на время резки класть их в емкость.

- Чиллеры CW5000, CW5200 — не дешевый вариант, такие чиллеры просто необходимы для мощных трубок. Их преимущество заключается в том, что даже в жаркую погоду вы сможете работать на станке без каких-либо страхов за трубку, так как такие чиллеры работают по принципу холодильника.

Принцип работы станка для лазерной резки и гравировки

Надеюсь, после прочтения этой статьи лазерный станок перестал для вас быть черным ящиком и хотя бы некоторые моменты прояснились 🙂

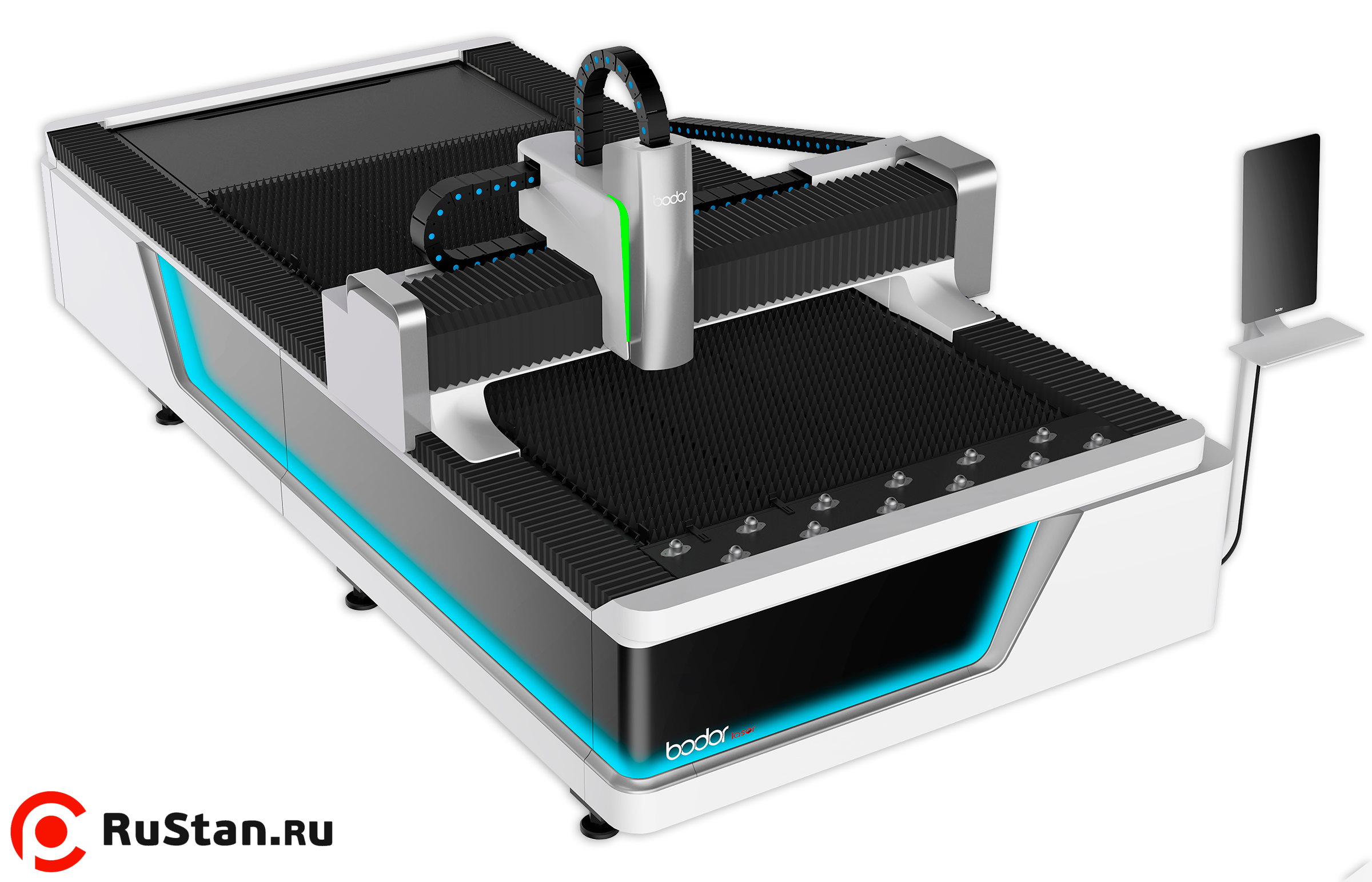

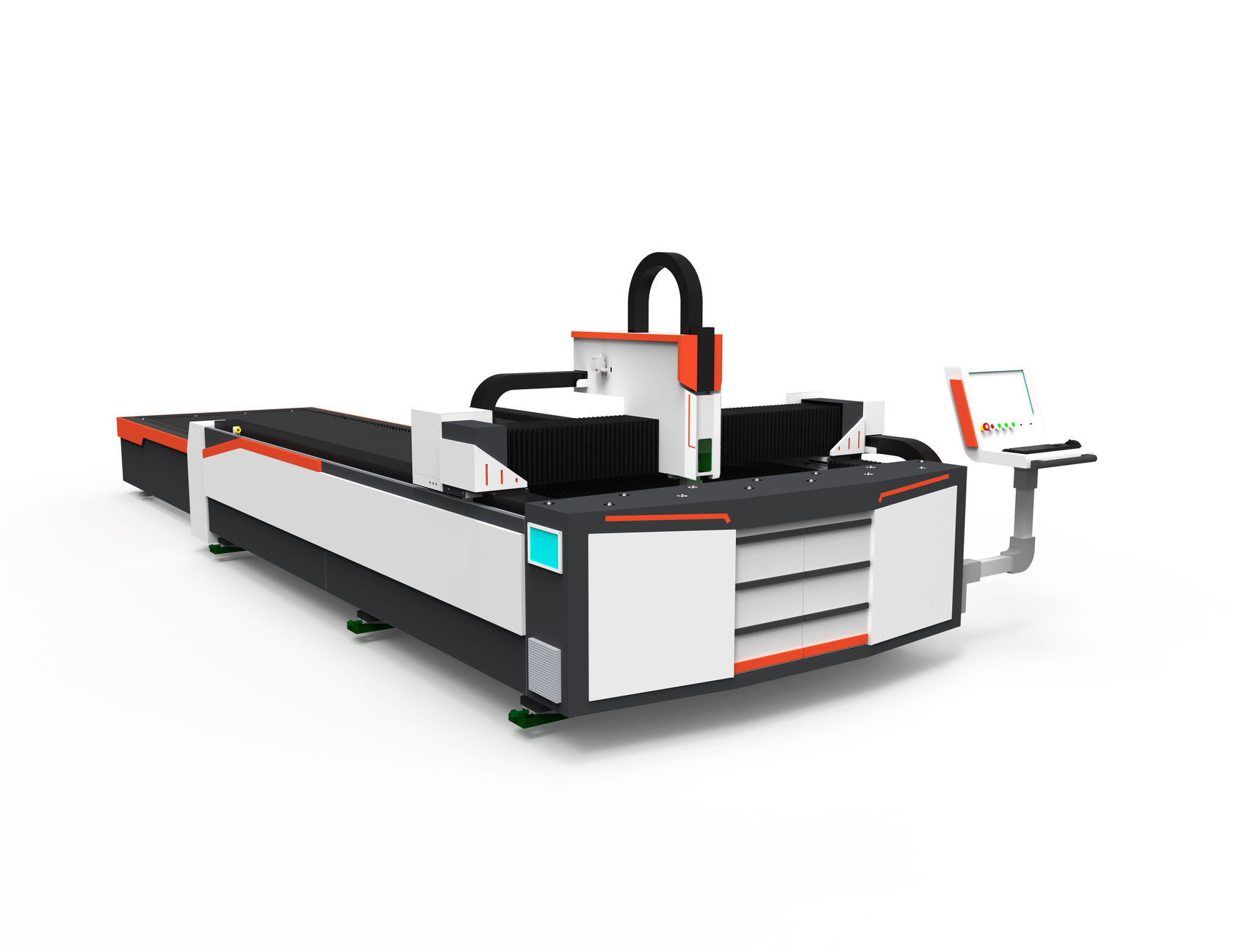

Станки лазерной резки металла с чпу, сервис

Станок лазерной резки металла купить Вы сможете у нас при лучшем соотношении цены и качества. Цена станка лазерной резки металла зависит от установленного излучателя. Мы поставляем только станки с оптоволоконным лазерным источником IPG Photonics, которых продано в разы больше, чем лазерных источников Raycus и лазеров Maxphotonics. Лазерный станок для резки металла произведенный в России всегда будет выигрывать по оказываемому сервису, т.к. более 80% узлов производятся на одном заводе, где и происходит сборка установки лазерной резки металла. Станки могут быть оснащены труборезами и сменными столами, фву и кабинетной защитой.

Цена станка лазерной резки металла зависит от установленного излучателя. Мы поставляем только станки с оптоволоконным лазерным источником IPG Photonics, которых продано в разы больше, чем лазерных источников Raycus и лазеров Maxphotonics. Лазерный станок для резки металла произведенный в России всегда будет выигрывать по оказываемому сервису, т.к. более 80% узлов производятся на одном заводе, где и происходит сборка установки лазерной резки металла. Станки могут быть оснащены труборезами и сменными столами, фву и кабинетной защитой.

Лазерная резка

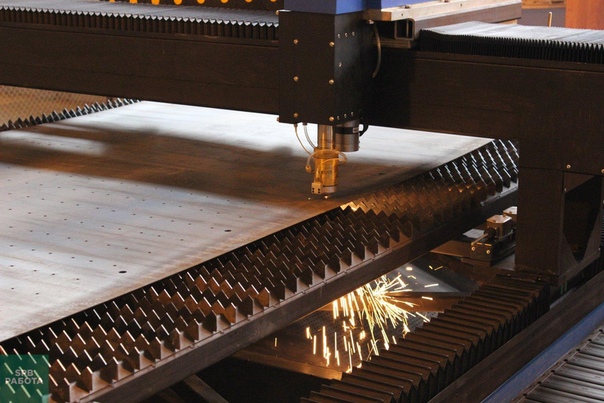

Лазерная резка — технология резки и раскроя материалов, использующая лазер высокой мощности и обычно применяемая на промышленных производственных линиях. Сфокусированный лазерный луч, обычно управляемый компьютером, обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств. В процессе резки, под воздействием лазерного луча материал разрезаемого участка плавится, возгорается, испаряется или выдувается струей газа. При этом можно получить узкие резы с минимальной зоной термического влияния.

При этом можно получить узкие резы с минимальной зоной термического влияния.

Лазерная резка отличается отсутствием механического воздействия на обрабатываемый материал, возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания.

Основные компоненты станка лазерной резки:

- Лазерный источник

- Лазерная оптическая головка

- Станина

- Координатная система

- Защита от боковых столкновений

- Программное обеспечение

Лазерный источник

Производителем лазерного источника, на предлагаемых нами станках, является НТО «ИРЭ‐Полюс» (г. Фрязино, Московская обл.), входящая в IPG Photonics Corp. — международную научно‐производственную группу российского происхождения. На долю IPG приходится 80% мирового объема выпуска волоконных лазеров, при этом большинство типов волоконных лазеров, представляющих наибольший интерес для промышленности, в частности, киловатного диапазона мощности, производит только IPG. Компанией IPG поставлено несколько тысяч лазеров в России и огромное количество по всему миру и

характеристики, которые они заявляют, подтверждены.

Компанией IPG поставлено несколько тысяч лазеров в России и огромное количество по всему миру и

характеристики, которые они заявляют, подтверждены.

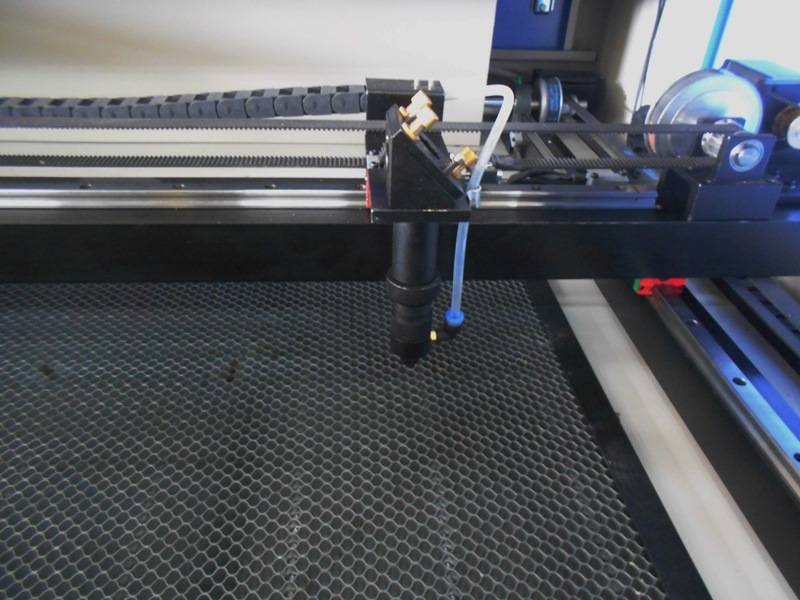

Лазерная оптическая головка

Основным преимуществом данной лазерной головки является тот факт что она производится на том же заводе-производителе, что и остальные 80% узлов станка лазерной резки. Это положительно влияет на цену (более чем в 2 раза дешевле европейских аналогов), а также на сроки поставки в случае повреждений (98% повреждений головок – следствие ударов об головку – укладываемого на стол станка листа металла). В наличии большой парк подменных головок. Следовательно чем меньше простой оборудования – тем меньше убытки (срок поставки нашей подменной головки 1-3 дня, завезти новую головку из Европы – от 2 до 5 недель).

Остальные преимущества данной оптической головки:

- Автоматическая регулировка фокусного расстояния

- Картриджная замена линзы и защитного стекла

- Температурный контроль сопла

- Воздушное охлаждение сопла и зоны резки

- Система защиты от столкновений

- Система автоматического слежения за поверхностью листа

- Коллиматор с регулировкой фокусного положения линз

- Обдув защитной пластины

youtube.com/embed/VmewP9oHZOI” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Станина

Станина станка является основой, фундаментом всего станка. Именно от правильно спроектированной и изготовленной станины зависит точность резки и долговечность. Многие производители изготавливают станки бюджетных серий из тонкостенных труб малого сечения, конечно, это значительно удешевляет станок. Но такой станок не прослужит долго с сохранением первоначальной точности резки из-за высоких нагрузок (тяжелые листы металла – негативно воздействуют на геометрию) , а ведь это один из основных плюсов лазерной резки. Даже на самой бюджетной серии станков, которую мы предлагаем, координатная система настолько быстрая и динамичная, что подобные скорости и ускорения были пределом для топовых станков европейских и японских производителей еще несколько лет назад. Поэтому наши станины изготовлены из толстостенных труб большого сечения, дополнительно термообработаны (отпущены), а также фрезерованы посадочные места под направляющие по всей длине с большой точностью. Более того, чтобы обеспечить высокую устойчивость к вибрациям и деформациям, станина – дополнительно утяжелена.

Более того, чтобы обеспечить высокую устойчивость к вибрациям и деформациям, станина – дополнительно утяжелена.

Координатная система

Координатная система наших станков бюджетной серии (реализованы по схеме шестерня-рейка) составляет: ± 0,1 мм а станков оснащенных линейным приводом: ± 0,05 мм. Тем не менее, некоторые производители бюджетных станков (особенно азиатских станков) заявляют точность около : ± 0,03 мм. Возможно ли это? Следует отметить, что наличие люфтов и нелинейности в любых передачах, в том числе ведущих производителей,при реализации их по схеме шестерня‐рейка, не позволяет обеспечить точность лучше, чем ± 0,07 мм при условии использования программных компенсаций. И лучше, чем ±0,1 без использования программных компенсаций. Возникает вопрос, как производитель может заявлять точность выше ±0,1?

Все станки

Система защиты от столкновений

Данная система позволяет сохранить лазерную оптическую головку от столкновений с металлом. По данным на середину 2019 года данной системы нет у других производителей станков лазерной резки.

По данным на середину 2019 года данной системы нет у других производителей станков лазерной резки.

Программное обеспечение

Программное обеспечение UniCut разработано на одном заводе с самим лазером, следовательно оно максимально удобно интегрировано: Программное обеспечение (ПО) UniCut обладает рядом преимуществ перед другими ПО:

- Управление всеми узлами станка с одного рабочего места и из одной программы

- Отдельная настройка режимов прожига, гравировки и резки

- Библиотека материалов

- Автоматическое создание программ резки

- Удобный графический интерфейс

- Таймеры обслуживания

- Статистика производства

- Дистанционная диагностика

- Журнал мастера

- Простое, интуитивно понятное ПО

Выбор по производителю

Позвоните 8-800-100-48-28 или напишите в чат и получите консультациюЛазерный или плазменный станок с ЧПУ – сравнение

Лазерное и плазменное оборудование с ЧПУ действует по сходному принципу: в обоих случаях в качестве режущего инструмента выступает высокотемпературный поток, с большой скоростью выходящий из рабочей головки. Обе технологии являются конкурирующими и при оснащении производства нелегко понять, какой из станков предпочтительнее для максимально эффективного решения задач по выпуску продукции.

Обе технологии являются конкурирующими и при оснащении производства нелегко понять, какой из станков предпочтительнее для максимально эффективного решения задач по выпуску продукции.

Лазер и плазморез – различия

Основными факторами, влияющими на выбор оборудования, являются качественно-экономические показатели. Несмотря на некоторое сходство, между лазерными и плазменными станками есть и значительные различия в ключевых параметрах.

-

Толщина обрабатываемого материала

-

лазер – с высокой скоростью и сохранением прямолинейности кромок режет тонколистный металл и прочее сырье толщиной до 5-6 мм. При работе с толщинами от 7-10 мм качество и скорость резки снижаются. Чтобы избежать недорезов, приходится увеличивать мощность в 1,5-2 раза и ставить длиннофокусную линзу. Кроить металлические листы от 3 см толщиной на лазере нецелесообразно.

Лазерный луч одинаково легко справляется с кроем заготовок простой геометрии и с резкой ажурных узоров на тонком металле

-

плазморез – эффективен для работы с металлами, толщиной от 4-6 до 15 см (для сталей). Не используется для резки тонколистного металла из-за очень высокой температуры плазменной струи, которая деформирует выступающие элементы заготовок.

Плазменная дуга плохо подходит для создания изящных заготовок, зато может кроить даже толстые металлические плиты

2. Качество резки

Верхняя заготовка выполнена на плазменном станке, нижняя – на лазерном

-

лазер – сфокусированный луч лазера имеет крайне малый диаметр, поэтому может без погрешностей кроить детали со сложным контуром (ширина прореза в среднем 0,1 мм). Кромка и боковая стенка при этом получаются гладкими, не требующими дополнительной шлифовки, так как лазерный резак не оказывает термического и механического воздействия на поверхность в зоне реза.

Для лазерного оборудования характерно отсутствие конусности при раскрое материалов допустимой толщины.

Для лазерного оборудования характерно отсутствие конусности при раскрое материалов допустимой толщины. -

плазма – из-за нестабильности плазменной дуги ширина реза может варьироваться в диапазоне от 0,8 до 1,5 мм, что сказывается на равномерности раскройной линии. Кроме того, при таких размерах прореза невозможно воспроизвести острые углы, например, профиль зубьев, с такой точностью, какую дает лазер. Также для плазменной резки характерна конусность прожига со скосом от 3° до 10° от точки входа к точке выхода дуги.

3. Энергетические затраты

При раскрое с одинаковой скоростью материалов толщиной до 8 мм энергопотребление лазерного и плазменного станка будет примерно одинаковым. Резка более толстых листов металла потребует от лазера увеличения энергозатрат в два и более раза.

4. Экономичность раскроя

-

лазер – малая ширина реза позволяет разместить заготовки на листе практически вплотную друг к другу, что сводит к минимуму количество отходов и позволяет максимально эффективно использовать материал.

-

плазма – при составлении кроя необходимо учитывать, что для начала резки плазменной струе требуется “точка входа” на некотором удалении от самой заготовки. В сочетании с большей, чем у лазера, шириной прореза, это делает невозможным близкое размещение деталей и снижает экономичность раскроя.

5. Комплектующие

-

лазер – главными элементами оборудования являются 3 зеркала и фокусировочная линза, срок службы которых, при условии их надлежащего качества и правильного ухода, составляет в среднем 6 тыс. часов эксплуатации. Каждый из компонентов превышает по стоимости расходные материалы для плазменного станка примерно в 30 раз. Выход из строя прочих частей станка, например газовой трубки, вытекает в дорогостоящий и длительный ремонт оборудования.

-

плазма – единственное, что требует замены – это недорогой сварочный электрод.

Одного стержня хватает на 800 прожигов или 8-10 часов интенсивной работы. Иногда приходится менять сопло, что тоже достаточно бюджетно, в сравнении с затратами для лазерного станка.

Одного стержня хватает на 800 прожигов или 8-10 часов интенсивной работы. Иногда приходится менять сопло, что тоже достаточно бюджетно, в сравнении с затратами для лазерного станка.

Подводя итоги, можно сказать, что лазерное оборудование целесообразно приобретать для высокоскоростной резки тонколистных материалов, требующей высокой точности и четкости контуров. Для эффективной и производительной работы с металлами большой толщины лучше всего подойдет станок плазменной резки.

2021 Лучшие станки для лазерной гравировки и резки с ЧПУ на продажу

Вы с нетерпением ждете DIY или покупаете доступный лазерный станок с ЧПУ в США, Великобритании, ОАЭ, Канаде, Австралии, России, Южной Африке, Китае, Индии или других странах Азии, Европы, Северной Америки, Южной Америки, Африки и других стран. Океания? Ознакомьтесь с руководством по покупке нового лазерного станка с ЧПУ 2021 года для лазерных станков с ЧПУ, операторов и новичков, мы предложим вам лучшие лазерные станки с ЧПУ 2021 года с индивидуальной лазерной гравировкой, травлением, маркировкой, сваркой и резкой с ЧПУ, чтобы соответствовать вашему лазерному станку с ЧПУ. планы, проекты и идеи.

планы, проекты и идеи.

Определение

Лазерный станок с ЧПУ – это оборудование с ЧПУ, которое использует лазерный луч FIBER / CO2 / UV для маркировки, травления, гравировки или резки металлических и неметаллических материалов. Он состоит из рамы лазерного станка, контроллера ЧПУ, источника питания лазера, лазерного генератора, лазерной трубки, лазерной головки, лазерного зеркала, лазерной линзы, водоохладителя, шагового двигателя или серводвигателя, воздушного компрессора, газового баллона, резервуара для хранения газа, пыли экстрактор, фильтр воздушного охлаждения, сушилка, лазерное программное обеспечение с ЧПУ и лазерная система с ЧПУ. Лазерный станок с ЧПУ также известен как лазерный гравер с ЧПУ, лазерный резак с ЧПУ, лазерный гравировальный станок с ЧПУ, станок для лазерной резки с ЧПУ, станок для лазерной маркировки с ЧПУ, лазерный травильный станок с ЧПУ, лазерный сварочный аппарат с ЧПУ, лазерный станок с ЧПУ, лазерный резак с ЧПУ, лазер. Гравировщик с ЧПУ, лазерный гравер с ЧПУ, лазерный сварочный аппарат с ЧПУ. Он широко используется в промышленном производстве, школьном образовании, малом бизнесе, домашнем бизнесе, небольшом магазине, домашнем магазине, рекламе, искусстве, ремеслах, подарках, игрушках, упаковочной промышленности, полиграфии, кожевенной промышленности, швейной промышленности, автомобильной промышленности, музыкальные инструменты, архитектура, производство этикеток, медицинская промышленность и многое другое.

Он широко используется в промышленном производстве, школьном образовании, малом бизнесе, домашнем бизнесе, небольшом магазине, домашнем магазине, рекламе, искусстве, ремеслах, подарках, игрушках, упаковочной промышленности, полиграфии, кожевенной промышленности, швейной промышленности, автомобильной промышленности, музыкальные инструменты, архитектура, производство этикеток, медицинская промышленность и многое другое.

Применения

Лазерные станки с ЧПУ используются для маркировки, травления, точечной гравировки, гравировки и резки различных металлических и неметаллических материалов:

Металлические материалы: углеродистая сталь, нержавеющая сталь, инструментальная сталь, пружинная сталь, оцинкованная сталь, алюминий, медь, золото, серебро, сплав, титан, железо, латунь, марганец, хром, никель, кобальт, свинец.

Неметаллические материалы: дерево, МДФ, фанера, ДСП, акрил, пластик, ПММА, кожа, ткань, картон, бумага, резина, поролон Depron, EPM, пена gator, полиэстер (PES), полиэтилен (PE), полиуретан. (PUR), неопрен, текстиль, бамбук, слоновая кость, углеродные волокна, поливинилхлорид (ПВХ), поливинилбутирал (PVB), политетрафторэтилены (PTFE / тефлон), оксид бериллия и любые материалы, содержащие галогены (хлор, фтор, йод, астатин) и бром), фенольные или эпоксидные смолы.

(PUR), неопрен, текстиль, бамбук, слоновая кость, углеродные волокна, поливинилхлорид (ПВХ), поливинилбутирал (PVB), политетрафторэтилены (PTFE / тефлон), оксид бериллия и любые материалы, содержащие галогены (хлор, фтор, йод, астатин) и бром), фенольные или эпоксидные смолы.

Типы

Лазерные станки с ЧПУ делятся на станки для лазерной резки с ЧПУ (лазерные резаки с ЧПУ), лазерные гравировальные станки с ЧПУ (лазерные граверы с ЧПУ) и лазерные маркировочные станки с ЧПУ (лазерные маркеры с ЧПУ). Станок для лазерной резки с волоконным лазером (станок для лазерной резки с волоконным лазером), станок для лазерной резки с CO2 (станок для лазерной резки с CO2) и станок для смешанной лазерной резки (станок для смешанной лазерной резки),

Лазерные гравировальные станки с ЧПУподразделяются на станки для лазерной резки с волоконным лазером (гравировальные станки с волоконным лазером) и CO2 лазерный гравировальный станок (лазерный гравер на CO2),

Станки для лазерной маркировки с ЧПУ делятся на маркировочные станки с волоконным лазером и маркировочные станки с CO2.

Станки для лазерной сварки с ЧПУ подразделяются на ручной станок для лазерной сварки и автоматический станок для лазерной сварки.

Технические параметры

| Марка | STYLECNC |

| Мощность лазера | 10 Вт – 8000 Вт |

| Тип лазера | Волоконный лазер, CO2-лазер, УФ-лазер |

| Функция лазера | Резка, гравировка, травление, маркировка, сварка |

| Ценовой диапазон | $ 2400.00 – $ 300 000,00 |

Руководство по ценообразованию

Стоимость лазерного станка с ЧПУ состоит из запасных частей (контроллер с ЧПУ, источник питания лазера, лазерный генератор, лазерная головка, лазерная трубка, лазерная линза, лазерное зеркало, рама лазерного станка, охладитель воды , шаговый двигатель или серводвигатель, пылеуловитель, воздушный компрессор, газовый баллон, резервуар для хранения газа, фильтр с воздушным охлаждением, сушилка), лазерное программное обеспечение с ЧПУ и лазерная система с ЧПУ, стоимость доставки, налоговые ставки, таможенное оформление, сервисное обслуживание и техническая поддержка. Стоимость станка для лазерной резки с ЧПУ составляет от 2600 до 300 000 долларов. Стоимость лазерного гравировального станка с ЧПУ составляет от 2400 до 70 000 долларов. Стоимость станка для лазерной маркировки с ЧПУ составляет от 3000 до 70 000 долларов. Стоимость лазерного сварочного аппарата с ЧПУ составляет от 16 800 до 28 000 долларов.

Стоимость станка для лазерной резки с ЧПУ составляет от 2600 до 300 000 долларов. Стоимость лазерного гравировального станка с ЧПУ составляет от 2400 до 70 000 долларов. Стоимость станка для лазерной маркировки с ЧПУ составляет от 3000 до 70 000 долларов. Стоимость лазерного сварочного аппарата с ЧПУ составляет от 16 800 до 28 000 долларов.

Достоинства и преимущества

В качестве нового технологического метода в последние годы лазерный станок с ЧПУ может излучать лазерный луч с высокой плотностью энергии на обрабатываемую деталь, так что она локально нагревается и расплавляется, а затем используется высокая -газ под давлением, чтобы сдувать шлак, вырезать формы и профили или гравировать тексты и узоры.

1. Узкий пропил, высокая точность, хорошая шероховатость пропила, нет необходимости в дальнейшей обработке после резки.

2. Лазер отличается высокой степенью автоматизации, может быть полностью закрыт для обработки, не имеет загрязнений и имеет низкий уровень шума, что значительно улучшает условия труда оператора.

3. Стоимость обработки невысока. Единовременные вложения в оборудование дороже, но непрерывная и крупномасштабная обработка в конечном итоге снизит стоимость обработки каждой детали.

4. Лазер работает бесконтактно, с низкой инерцией и высокой скоростью обработки. Это экономит время и удобно, а общая эффективность при программировании программного обеспечения CAD / CAM системы ЧПУ высока.

5. Высокая плотность энергии лазера достаточна для расплавления любого металла, и он особенно подходит для обработки некоторых труднообрабатываемых материалов с высокой твердостью, высокой хрупкостью и высокой температурой плавления.

6. Плотность энергии лазерной обработки велика, время воздействия короткое, зона термического влияния мала, тепловая деформация мала, а тепловое напряжение невелико.Кроме того, лазер представляет собой немеханическую контактную обработку, которая не оказывает механического воздействия на заготовку и подходит для прецизионной обработки.

7. Сама лазерная система с ЧПУ представляет собой набор компьютерных систем, которые можно удобно расположить и модифицировать и которые подходят для индивидуальной обработки, особенно для некоторых деталей из листового металла со сложными контурами и формами. Партии большие, партии небольшие, а жизненный цикл продукта недолгий. С точки зрения технологии, экономических затрат и времени изготовление форм не является рентабельным, а лазерная гравировка и резка особенно выгодны.

Сама лазерная система с ЧПУ представляет собой набор компьютерных систем, которые можно удобно расположить и модифицировать и которые подходят для индивидуальной обработки, особенно для некоторых деталей из листового металла со сложными контурами и формами. Партии большие, партии небольшие, а жизненный цикл продукта недолгий. С точки зрения технологии, экономических затрат и времени изготовление форм не является рентабельным, а лазерная гравировка и резка особенно выгодны.

Лазерный станок с ЧПУ не является потребительским продуктом. Это оружие, которое поможет вам зарабатывать деньги. Целью покупки лазерного гравировального станка с ЧПУ или лазерного резака с ЧПУ является увеличение производственных мощностей, повышение эффективности производства, снижение производственных затрат, повышение уровня технологий и т. Д., Поэтому очень важно выбрать правильный лазерный станок.

Руководство по лазерной резке и станку для лазерной резки с ЧПУ

Станок для лазерной резки с ЧПУ вырезает конструкции в металлический лист.

Изображение предоставлено: Андрей Армягов / Shutterstock.ком

Лазерная резка – это производственный процесс, в котором используется сфокусированный мощный лазерный луч для резки материала по индивидуальной форме и дизайну. Этот процесс подходит для широкого спектра материалов, включая металл, пластик, дерево, драгоценные камни, стекло и бумагу, и позволяет производить точные, замысловатые и сложные детали без необходимости использования специального инструмента.

Доступно несколько различных типов лазерной резки, включая резку плавлением, резку окислением и разметку.Каждый процесс лазерной резки позволяет производить детали с точностью, точностью и высококачественной обработкой кромок и, как правило, с меньшим загрязнением материала, физическим повреждением и отходами, чем при других традиционных процессах резки, таких как механическая резка и гидроабразивная резка. Однако, хотя лазерная резка демонстрирует определенные преимущества по сравнению с более традиционными процессами резки, некоторые производственные приложения могут быть проблематичными, например, резка световозвращающего материала или материала, требующего вторичной механической обработки и отделочных работ. Требования и спецификации, предъявляемые к конкретному процессу резки – например, материалы и их свойства, пределы потребления энергии и мощности, вторичная отделка и т. Д. – помогают определить тип процесса резки, наиболее подходящий для использования.

Требования и спецификации, предъявляемые к конкретному процессу резки – например, материалы и их свойства, пределы потребления энергии и мощности, вторичная отделка и т. Д. – помогают определить тип процесса резки, наиболее подходящий для использования.

Несмотря на то, что каждый процесс резки имеет свои преимущества и недостатки, в этой статье основное внимание уделяется лазерной резке, излагаются основы процесса лазерной резки, а также необходимые компоненты и механика станка для лазерной резки. Кроме того, в статье исследуются различные методы и области применения лазерной резки, преимущества и ограничения этого процесса, а также проводится сравнение между лазерной резкой и другими типами процессов резки.

Станок для лазерной резки и процесс

Лазерная резка – это бесконтактный термический процесс изготовления металлических и неметаллических материалов. Чтобы процесс лазерной резки шел гладко и с оптимальной производительностью, необходимо учитывать несколько факторов, таких как конфигурация и настройки станка для лазерной резки, разрезаемый материал и его свойства, а также тип используемого лазера и вспомогательного газа.

Обзор компонентов и механики лазерных станков

В отличие от механической резки, при которой используются режущие инструменты и оборудование с механическим приводом, и гидроабразивной резки, при которой используется вода под давлением и абразивный материал, при лазерной резке используется станок для лазерной резки для выполнения надрезов, гравировки и маркировки.В то время как станки для лазерной резки различаются от модели к модели и от области применения к области применения, типичная установка включает узел лазерного резонатора, зеркала и головку для лазерной резки, которая содержит линзу для фокусировки лазера, узел сжатого газа и сопло. Базовый процесс лазерной резки включает следующие этапы:

- формирование луча

- фокусировка луча

- Отопление и плавление локализованное

- выброс материала

- движение луча

Каждый этап является неотъемлемой частью процесса лазерной резки и при правильном выполнении обеспечивает точный разрез.

Генерация луча

Термин «лазер» происходит от аббревиатуры «ЛАЗЕР» или «Усиление света за счет вынужденной эмиссии излучения». По сути, этот акроним суммирует основные принципы лазерной генерации – стимуляции и усиления. Наряду с этими принципами в лазерном резонаторе используются процессы спонтанного излучения и вынужденного излучения для создания луча света высокой интенсивности, который является как пространственно, так и спектрально когерентным (то есть лазерным лучом).

- Спонтанное излучение: Резонатор лазера содержит активную лазерную среду (например,g., CO 2 , Nd: YAG и т. д.), электроны которых стимулируются внешним источником энергии, например, импульсной лампой или электрической дугой. Когда среда получает и поглощает энергию, в ее атомах происходит процесс, известный как спонтанное излучение. Во время этого процесса энергия, поглощаемая атомом, заставляет электроны атома на короткое время перескакивать на более высокий энергетический уровень, а затем возвращаться в свое основное состояние.

По возвращении электронов в свое основное состояние атом излучает фотон света.

По возвращении электронов в свое основное состояние атом излучает фотон света. - Вынужденное излучение: Фотоны, которые образуются в результате спонтанного излучения, перемещаются в среде, которая находится в полости лазерного резонатора между двумя зеркалами.Одно зеркало является отражающим, чтобы фотоны перемещались в среде, поэтому они продолжают распространять стимулированные излучения, а другое зеркало является частично пропускающим, что позволяет некоторым фотонам улетучиваться. Вынужденное излучение – это процесс, в котором фотон (то есть падающий фотон) стимулирует атом, который уже находится на более высоком уровне энергии. Это взаимодействие заставляет стимулированный атом перейти в основное состояние, испуская второй фотон той же фиксированной длины волны или когерентный с падающим фотоном.

Процесс распространения одного фотона излучением другого фотона усиливает силу и интенсивность светового луча. Таким образом, вынужденное излучение фотонов света (т. Е. Разновидность электромагнитного излучения) вызывает усиление света; другими словами, усиление света за счет вынужденного излучения излучения. Неправильно выровненные фотоны внутри резонатора проходят через частично пропускающее зеркало, не отражаясь в среду, создавая начальный лазерный луч.После генерации луч попадает в лазерную режущую головку и направляется зеркалами в фокусирующую линзу.

Е. Разновидность электромагнитного излучения) вызывает усиление света; другими словами, усиление света за счет вынужденного излучения излучения. Неправильно выровненные фотоны внутри резонатора проходят через частично пропускающее зеркало, не отражаясь в среду, создавая начальный лазерный луч.После генерации луч попадает в лазерную режущую головку и направляется зеркалами в фокусирующую линзу.

Фокусировка луча

Фокусирующая линза фокусирует лазерный луч через центр сопла на конце лазерной режущей головки, падающий на поверхность заготовки. Фокусируя луч, линза концентрирует энергию луча в меньшее пятно, что увеличивает интенсивность луча ( I ). Следующее уравнение иллюстрирует основной принцип, лежащий в основе этого происшествия:

Где P представляет мощность исходного лазерного луча, а πr 2 представляет площадь поперечного сечения луча.По мере того как линза фокусирует лазерный луч, радиус ( r ) луча уменьшается; это уменьшение радиуса уменьшает площадь поперечного сечения луча, что, в свою очередь, увеличивает его интенсивность, поскольку его мощность теперь распределяется по меньшей площади.

Локальный нагрев, плавление и выброс материала

Когда луч падает на поверхность материала, материал поглощает излучение, увеличивая внутреннюю энергию и выделяя тепло. Высокая интенсивность лазерного луча позволяет ему нагревать, плавить и частично или полностью испарять локализованный участок поверхности детали.Ослабление и удаление пораженного участка материала формируют нужные порезы. Перекачиваемый в лазерную режущую головку и проходящий коаксиально к сфокусированному лучу, вспомогательный газ, также называемый режущим газом, используется для защиты и охлаждения фокусирующей линзы и может использоваться для вытеснения расплавленного материала из пропила – ширина удаляемого материала и производимого реза – и поддерживает процесс резки. При лазерной резке используются несколько различных типов механизмов резки и удаления материала, включая резку плавлением, резку с химическим разрушением, резку испарением, разметку и резку окислением.

- Резка плавлением: Также называемая резкой расплавом в инертном газе или резкой в инертном газе, резка плавлением используется станками для лазерной резки CO 2 и Nd: YAG.

Лазерный луч, создаваемый режущим станком, расплавляет заготовку, и расплавленный материал выталкивается через дно пропила струей используемого вспомогательного газа. Используемый вспомогательный газ и давление вспомогательного газа зависят от типа разрезаемого материала, но инертный газ всегда выбирается на основании отсутствия у него химической активности по отношению к материалу.Этот механизм подходит для лазерной резки большинства металлов и термопластов.

Лазерный луч, создаваемый режущим станком, расплавляет заготовку, и расплавленный материал выталкивается через дно пропила струей используемого вспомогательного газа. Используемый вспомогательный газ и давление вспомогательного газа зависят от типа разрезаемого материала, но инертный газ всегда выбирается на основании отсутствия у него химической активности по отношению к материалу.Этот механизм подходит для лазерной резки большинства металлов и термопластов. - Химическое разложение: Химическое разложение используется в станках для лазерной резки CO 2 и подходит для лазерной резки термореактивных полимеров и органических материалов, таких как дерево. Поскольку термореактивные и органические материалы не плавятся при воздействии тепла, лазерный луч вместо этого сжигает материал, превращая его в углерод и дым.

- Резка испарением: Резка испарением используется станками для лазерной резки CO 2 и подходит для таких материалов, как лазерная резка акрила и полиацеталя из-за близости их точек плавления и кипения.

Поскольку лазер испаряет материал, испаряется вдоль разреза, получаемая кромка обычно глянцевая и полированная.

Поскольку лазер испаряет материал, испаряется вдоль разреза, получаемая кромка обычно глянцевая и полированная. - Разметка: Разметка используется станками для лазерной резки CO 2 и Nd: YAG для создания частичных или полностью проникающих канавок или перфораций, обычно на керамических или кремниевых стружках. Эти канавки и перфорации допускают механическое разрушение по ослабленным структурным линиям.

- Окислительная резка: Окислительная резка, также называемая газовой кислородной резкой, используется станками для лазерной резки CO 2 и Nd: YAG и подходит для лазерной резки низкоуглеродистой и углеродистой стали.Окислительная резка является одним из примеров режущего механизма резки расплава реактивного газа, в котором специально используются химически активные вспомогательные газы. Как и в случае инертности, реакционная способность вспомогательного газа зависит от разрезаемого материала. Окислительная резка, как следует из названия, использует кислород в качестве вспомогательного газа, который экзотермически реагирует с материалом.

Вырабатываемое тепло ускоряет процесс резки и приводит к образованию окисленной оплавленной кромки, которую можно легко удалить струей газа, чтобы получить более чистую кромку, обрезанную лазером.

Вырабатываемое тепло ускоряет процесс резки и приводит к образованию окисленной оплавленной кромки, которую можно легко удалить струей газа, чтобы получить более чистую кромку, обрезанную лазером.

Движение луча

После начала локального нагрева, плавления или испарения машина перемещает зону удаления материала по заготовке, чтобы произвести полный рез. Станок выполняет движение за счет регулировки отражающих зеркал, управления лазерной режущей головкой или манипулирования заготовкой. Станки для лазерной резки бывают трех различных конфигураций, в зависимости от того, как лазерный луч перемещается или перемещается по материалу: движущийся материал, летающая оптика и гибридные системы лазерной резки.

- Движущийся материал: Станки для лазерной резки движущегося материала оснащены стационарным лазерным лучом и подвижной режущей поверхностью, к которой прикреплен материал. Заготовка механически перемещается вокруг неподвижной балки для выполнения необходимых резов.

Эта конфигурация обеспечивает равномерное и постоянное расстояние зазора и требует меньшего количества оптических компонентов.

Эта конфигурация обеспечивает равномерное и постоянное расстояние зазора и требует меньшего количества оптических компонентов. - Flying Optics: Станки для лазерной резки Flying optics оснащены подвижной головкой для лазерной резки и неподвижной заготовкой.Режущая головка перемещает балку по неподвижной заготовке по осям X и Y для выполнения необходимых резов. Гибкость машин с летающей оптикой позволяет резать материалы различной толщины и размеров, а также сокращать время обработки. Однако, поскольку балка постоянно движется, необходимо учитывать изменение длины балки на протяжении всего процесса. Изменяющейся длиной луча можно управлять путем коллимации (юстировки оптики), с использованием оси постоянной длины луча или с помощью адаптивной оптики или емкостной системы управления высотой, способной вносить необходимые корректировки в режиме реального времени.

- Гибрид: Гибридные станки для лазерной резки сочетают в себе свойства движущихся материалов и станков с летающей оптикой.

Эти станки оснащены столом для обработки материалов, который перемещается по одной оси (обычно по оси X), и лазерной головкой, которая перемещается по другой (обычно по оси Y). Гибридные системы обеспечивают более стабильную доставку луча, уменьшают потери мощности и большую мощность на ватт по сравнению с системами летающей оптики.

Эти станки оснащены столом для обработки материалов, который перемещается по одной оси (обычно по оси X), и лазерной головкой, которая перемещается по другой (обычно по оси Y). Гибридные системы обеспечивают более стабильную доставку луча, уменьшают потери мощности и большую мощность на ватт по сравнению с системами летающей оптики.

Лазеры выпускаются в виде импульсных или непрерывных волновых лучей.Пригодность каждого из них зависит от свойств разрезаемого материала и требований к лазерной резке. Импульсные лучи производятся как короткие всплески выходной мощности, в то время как непрерывные волновые лучи производятся как непрерывные, с высокой выходной мощностью. Первый, как правило, используется для скрайбирования или резки с испарением и подходит для резки тонких конструкций или прокалывания толстых материалов, в то время как последний подходит для высокоэффективной и высокоскоростной резки.

Типы вспомогательных газов

При лазерной резке используются различные вспомогательные газы для облегчения процесса резки. Применяемый процесс резки и разрезаемый материал определяют тип вспомогательного газа – инертный или активный – который наиболее подходит для использования.

Применяемый процесс резки и разрезаемый материал определяют тип вспомогательного газа – инертный или активный – который наиболее подходит для использования.

Для резки в среде инертного газа (например, для резки плавлением или резки расплава в среде инертного газа), как указано в названии, используются химически инертные вспомогательные газы. Конкретный используемый вспомогательный газ зависит от реактивных свойств материала. Например, поскольку расплавленные термопласты не вступают в реакцию с азотом и кислородом, сжатый воздух можно использовать в качестве вспомогательного газа при лазерной резке таких материалов.С другой стороны, поскольку расплавленный титан реагирует с азотом и кислородом, аргон или другой химически инертный газ должен использоваться в качестве вспомогательного газа при лазерной резке этого материала. При лазерной резке нержавеющей стали с использованием процесса резки в среде инертного газа в качестве вспомогательного газа обычно используется азот; это связано с тем, что расплавленная нержавеющая сталь химически реагирует с кислородом.

При лазерной резке материала посредством процесса реактивного сдвига расплава активный (т.е. химически реактивный) вспомогательный газ – обычно кислород – используется для ускорения процесса резки.В то время как при резке инертным газом материал нагревается, плавится и испаряется исключительно за счет мощности лазера, при резке с использованием реактивного газа реакция между вспомогательным газом и материалом создает дополнительное тепло, которое способствует процессу резки. Из-за этой экзотермической реакции резка с использованием реактивного газа обычно требует более низких уровней мощности лазера для резки материала по сравнению с уровнем мощности, необходимым при резке того же материала с помощью процесса резки инертным газом.

Давление резания используемого вспомогательного газа также определяется применяемым процессом резания, свойствами и толщиной разрезаемого материала.Например, полимеры обычно требуют давления газовой струи 2–6 бар во время процесса резки инертным газом, в то время как нержавеющая сталь требует давления газовой струи 8–14 бар. Соответственно, более тонкие материалы также обычно требуют более низкого давления, а более толстые материалы обычно требуют большего давления. При окислительной резке все наоборот: чем толще материал, тем ниже требуемое давление и чем тоньше материал, тем выше требуемое давление.

Соответственно, более тонкие материалы также обычно требуют более низкого давления, а более толстые материалы обычно требуют большего давления. При окислительной резке все наоборот: чем толще материал, тем ниже требуемое давление и чем тоньше материал, тем выше требуемое давление.

Типы станков для лазерной резки