Что можно сделать из моторчика от микроволновки

Полезные советы

На чтение 2 мин Опубликовано Обновлено

Большое количество отработанных микроволновых печей без труда можно найти на любой свалке. Одной из ценных деталей, которую можно извлечь из микроволновки является двигатель привода тарелки.

Это синхронный электродвигатель на 220 В с редуктором внутри корпуса. На его базе можно смастерить много самоделок и четыре идея будет приведено ниже.

Если у вас нет данного мотора в наличии, то его просто приобрести на Алиэкспресс за небольшую цену.

Содержание

- Карманный генератор на 220 В

- Гравитационный генератор

- Вращающаяся подставка

- Привод для гриля

- Смотрите видео

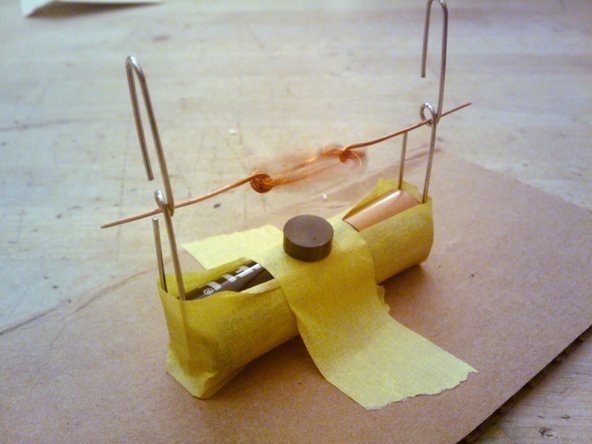

Карманный генератор на 220 В

Из этого двигателя можно сделать полностью полноценный генератор переменного тока на 220 В. С помощью него можно зажечь светодиодную лампу, зарядить мобильник и т.п.

С помощью него можно зажечь светодиодную лампу, зарядить мобильник и т.п.

Делается элементарно: к крестовине, на которой лежит тарелка в микроволновке, прикручивается рычаг. В данном случае это корпус канцелярского ножа. На конце рычага из болта сделана ручка для вращения.

Устанавливаем крестовину на мотор, вращаем ручку. Скорости большой не требуется. К выводам подключается любая нужная нагрузка.

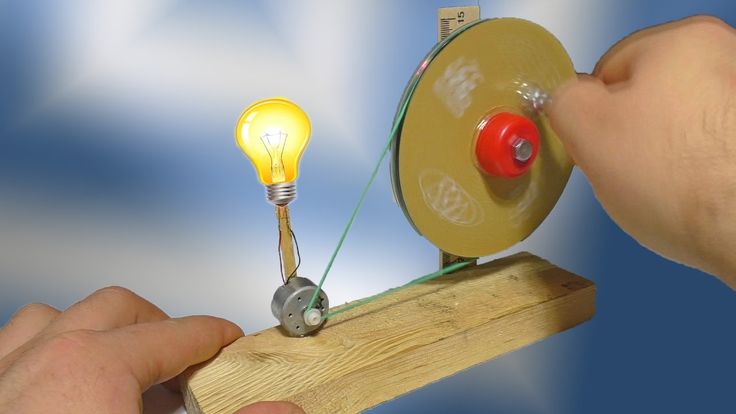

Гравитационный генератор

Данный генератор пригоден для освещения на непродолжительное время.

Суть его такова: на вал двигателя от микроволновой печи наматывается веревка. На конце привязана бутылка с водой, которая служит грузом.

Отпускаем бутылку и она постепенно опускается вниз, веревка разматывается из-за того что вал вращается.

Нагрузкой служит светодиодная лампа. Время свечения такого генератора зависит от длины веревки. Примерно 30 секунд.

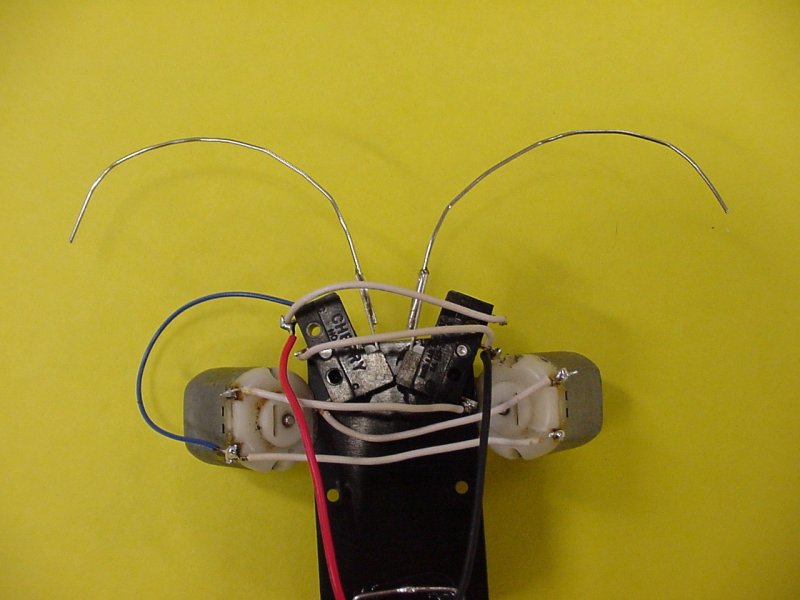

Вращающаяся подставка

Сделать качественную фотосессию «3D», видео кругового обзора товара, тортов, вещей не возможно без вращающейся подставки. Сделать ее можно просто на базе электродвигателя и двух круглых подставок из дерева.

Сделать ее можно просто на базе электродвигателя и двух круглых подставок из дерева.

В одну вкручивается мотор.

А другая лежит сверху и упирается на вал движка.

Вращается все очень плавно, все как надо.

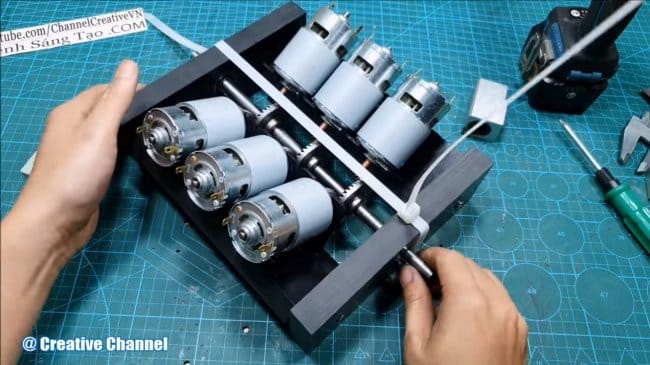

Привод для гриля

Автоматическое приготовление курочки-гриль на костре будет в разы проще с этим приводом, который можно сделать из мотора от микроволновки.

Никаких подшипников не требуется. Шампур имеет две опоры по сторонам, к одной из которых подключен электродвигатель для вращения.

Смотрите видео

Оцените автора

Новый румпель для лодочного моторчика – мастерская рыбака

org/Person”> Автор:Aleks34

Видеть результаты голосования (кто как голосовал) могут только пользователи с рейтингом выше 20.

?Ну а зачем новый? Чем прежний-то не устраивал?

Ну, во-первых: свой румпель я делал такой же длины, как и штатный, с которым мотор шёл из магазина. А в процессе эксплуатации выяснилось, что румпель длинноват, и его можно укоротить на несколько сантиметров. Это не так много, но в управлении будет гораздо лучше.

Во-вторых, мой румпель крепился к мотору жёстко, через шпильку. Любая нагрузка на румпель увеличивала нагрузку и на шпильку соединяющую румпель с мотором. Поэтому появилась идея сделать крепление румпеля подпружиненным. Это избавит от возможной поломки румпеля при транспортировке мотора. Также, пружина может смягчить нагрузку на румпель, при ударе винта о бревно, или камень. Румпель не будет так сильно стремиться вырваться из руки.

Это избавит от возможной поломки румпеля при транспортировке мотора. Также, пружина может смягчить нагрузку на румпель, при ударе винта о бревно, или камень. Румпель не будет так сильно стремиться вырваться из руки.

Ну и в-третьих, как я уже сообщал ранее, на одной из рыбалок, шпилька крепления румпеля всё же сломалась, перед самым началом рыбалки.

Учитывая всё это, я решил сделать новый румпель своему моторчику. Основой для изготовления послужил старый светильник от токарного станка. Вернее одно из его колен.

Вот такой светильник. Раньше, он освещал рабочее место в моей мастерской. Теперь его место сменил более современный и лёгкий осветитель. А этот ушёл на пенсию, и теперь стал донором для нового румпеля.Я взял верхнее колено и немного доработал его напильником и дремелем. Новую рукоятку управления дроссельной заслонкой я не стал изобретать. Зачем? Старая ручка отлично работала и за всё время работы хорошо зарекомендовала себя. Просто я болгаркой ампутировал её с прежнего румпеля и установил на новый.

Просто я болгаркой ампутировал её с прежнего румпеля и установил на новый.

Подходящую пружину я нашёл в топливной форсунке от двигателя ЯМЗ — 238. Она обладает достаточной жёсткостью. Правда, пришлось укоротить её до нужной длины.

Форсунка двигателя ЯМЗ 238. Под этим колпачком находится ещё один, с регулировкой, а уже за ним — пружина. Пружина. Вот она-то мне и нужна.Тросик управления дроссельной заслонкой и провод кнопки глушения мотора находятся внутри румпеля, так же, как и в прежнем варианте. Теперь румпель к мотору крепится не шпилькой, а мебельным болтом с широкой шляпкой. Сразу за шляпкой и находится пружина, которая прижимает румпель к мотору. Со стороны мотора болт фиксируется гайкой.

Теперь румпель к мотору крепится не шпилькой, а мебельным болтом с широкой шляпкой. Сразу за шляпкой и находится пружина, которая прижимает румпель к мотору. Со стороны мотора болт фиксируется гайкой.

Ну и в заключение несколько слов о самом моторе. Как же время-то быстро летит! Казалось, что моторчик этот у меня появился не так давно, а уже прошло почти 10 лет! По моим скромным расчётам мотор прошёл около 1000 км.

Свечу я так и не заменил, стоит та, которая была на момент покупки мотора. Мотор заводится и работает хорошо, Не вижу необходимости в замене свечи. А запасная всё также хранится в ЗИПе.

Ближе к лодочному сезону поменяю масло в редукторе и… Ни хвоста, ни чешуи!

6 технологий, которые могут произвести революцию в электродвигателях

Электродвигатели настолько универсальны и долговечны, что без них сложно представить современный завод. Двигатели можно найти повсюду на производственных объектах, от вентиляторов системы отопления, вентиляции и кондиционирования воздуха до приводных шестерен машин и конвейерных лент, перемещающих компоненты по полу. По данным журнала Reliable Plant Magazine, на электродвигатели приходится 60 процентов промышленного энергопотребления в Америке, что делает их главной целью для инвестиций в повышение эффективности.

По данным Ассоциации развития меди, типичный промышленный электродвигатель может использовать в семь-девять раз больше своей первоначальной покупной цены на электроэнергию каждый год, а это означает, что период окупаемости инвестиций в высокоэффективные двигатели может быть очень коротким. По оценкам CDA, двигатели с высокой эффективностью обеспечивают типичный период окупаемости от двух до трех лет, даже для объектов, заменяющих прекрасно функционирующие старые двигатели.

От автомобилей до цеха

Базовая технология электродвигателей мало изменилась за последние 150 лет. По данным Технологического института Карлсруэ, первый электродвигатель был изобретен в 1834 году — за 44 года до появления электрической лампочки. А асинхронный двигатель переменного тока был изобретен в 1889 году, в нем использовался тот же базовый приводной механизм, который до сих пор доминирует на заводах.

Несмотря на простоту конструкции асинхронного двигателя, новые технологические прорывы готовы повысить эффективность, долговечность и производительность асинхронного двигателя. Появление рынка электромобилей повысило ставки для разработки более мощных и эффективных двигателей, которые могут перемещать автомобили дальше и быстрее между зарядками. Теперь некоторые технологические прорывы, преобразующие автомобильную промышленность, находят применение в промышленности.

Появление рынка электромобилей повысило ставки для разработки более мощных и эффективных двигателей, которые могут перемещать автомобили дальше и быстрее между зарядками. Теперь некоторые технологические прорывы, преобразующие автомобильную промышленность, находят применение в промышленности.

Стационарные промышленные двигатели во многом отличаются от автомобильных электродвигателей, но все же они во многом совпадают. Например, хотя почти все автомобильные двигатели являются бесщеточными синхронными двигателями постоянного тока или постоянными магнитами, эти двигатели имеют несколько общих компонентов с более прочными и дешевыми асинхронными двигателями переменного тока, которые обычно используются в промышленности. Улучшения в обмотках ротора и рассеивании тепла могут найти свое первое применение в двигателях постоянного тока для электромобилей, но эти прорывы будут быстро адаптированы и для использования в конструкциях переменного тока.

Вот шесть усовершенствований в электродвигателях, которые могут повлиять на производство:

Литые под давлением медные роторы

В большинстве асинхронных двигателей используется ротор типа «беличьей клетки», изготовленный из тонких стержней из проводящего металла, который может индуцировать электромагнитное поле для привода мотор. В старых двигателях эта «беличья клетка» сделана из алюминиевых стержней, которые обладают меньшей проводимостью, чем медь, но с ними гораздо проще работать.

В старых двигателях эта «беличья клетка» сделана из алюминиевых стержней, которые обладают меньшей проводимостью, чем медь, но с ними гораздо проще работать.

По данным Министерства энергетики, алюминий был предпочтительнее для старых электродвигателей, потому что его низкая температура плавления 660 градусов по Цельсию делала его пригодным для литья под давлением в производственном процессе. Более высокая проводимость меди обещала более мощный ротор, но ее высокая температура плавления 1083 ° C была несовместима с традиционными методами литья под давлением.

Грант Министерства энергетики стимулировал разработку материалов для литья под давлением, способных выдерживать более высокие температуры, что привело к появлению медных роторов для асинхронных двигателей. Ассоциация развития меди сообщает, что эти роторы с высокой проводимостью могут сократить потери энергии в сердечнике двигателя на 12–15 процентов.

Приводы с постоянными магнитами

В отличие от асинхронных двигателей, у которых нет магнитного поля до тех пор, пока к обмоткам двигателя не будет подаваться переменный ток, внутри роторов двигателей с постоянными магнитами находится мощный магнит из редкоземельных металлов или керамический магнит. Это позволяет двигателю вращаться с переменной скоростью, а также генерировать более сильное магнитное поле в более компактном корпусе.

Это позволяет двигателю вращаться с переменной скоростью, а также генерировать более сильное магнитное поле в более компактном корпусе.

Министерство энергетики сообщает, что основным преимуществом двигателей с постоянными магнитами является их превосходная мощность, что сделало их предпочтительными технологиями двигателей на рынке электромобилей. Они могут достигать отношения крутящего момента к массе в два раза выше, чем у асинхронных двигателей, и они способны создавать высокие крутящие моменты на переменных скоростях, что делает их подходящими для приложений, которые в противном случае потребовали бы дорогой и неэффективный редуктор.

Квадратные проволочные обмотки

По ротору асинхронного двигателя протекает электрический ток. Пропускание большей длины провода через ротор создает более сильное магнитное поле, но провода должны быть намотаны туго, чтобы магнитное поле было сконцентрировано и находилось в пределах досягаемости вращающегося статора, который приводит в движение вал двигателя.

Один из производителей электромобилей недавно разработал электродвигатель, в роторах которого используются квадратные медные провода, устраняющие зазоры, характерные для намотки круглых проводов. По данным журнала Motor Trend Magazine, плетеные квадратные провода двигателя создают более компактное магнитное поле и требуют меньше точек пайки, чем конкурирующие технологии обмотки.

Более плотные и компактные обмотки ротора должны генерировать больший крутящий момент при меньшем пространстве, а ротор с меньшим количеством точек пайки обещает более длительный срок службы и более низкие производственные затраты.

Роторы с осевым потоком

Традиционные электродвигатели имеют «радиальный поток», что означает, что их магнитное поле ориентировано перпендикулярно вращению двигателя. Для этого требуется относительно длинный цилиндрический корпус для размещения роторов электродвигателя.

По данным исследовательской фирмы ID Tech Ex, многие производители автомобилей изучают двигатели с осевым магнитным потоком, в которых роторы в форме блинов зажаты вокруг статора. Магнитное поле осевого двигателя совмещено с ведущей осью двигателя, что обеспечивает более компактную конструкцию. В двигателях с осевым потоком ротор также расположен ближе к обмоткам статора, что открывает возможности для повышения эффективности. Эти двигатели разрабатываются для рынка электромобилей, но они могут найти применение в промышленности, требующей компактных корпусов двигателей.

Магнитное поле осевого двигателя совмещено с ведущей осью двигателя, что обеспечивает более компактную конструкцию. В двигателях с осевым потоком ротор также расположен ближе к обмоткам статора, что открывает возможности для повышения эффективности. Эти двигатели разрабатываются для рынка электромобилей, но они могут найти применение в промышленности, требующей компактных корпусов двигателей.

Импульсные реактивные двигатели

Асинхронные двигатели используют собственные колебания переменного тока для переключения полярности их электромагнитного поля, которое, в свою очередь, приводит в движение двигатель. Но в реактивных реактивных двигателях нового поколения используются передовые технологии управления для оптимального управления полярностью магнитного поля двигателя.

По данным Министерства энергетики, вентильные реактивные двигатели дешевле в производстве, чем аналогичные асинхронные двигатели, и они обеспечивают улучшенное управление температурой, требуя относительно простых систем охлаждения.

Журнал Overdrive сообщает, что реактивные реактивные двигатели могут сравниться по производительности с более дорогими двигателями с редкоземельными магнитами, не требуя экзотических металлов, таких как неодим. Импульсные реактивные двигатели также имеют возможность контролировать скорость вращения с гораздо большей точностью, чем асинхронные двигатели, которые привязаны к частоте электрической сети.

Трапециевидный радиальный поток

Одно из новейших нововведений в конструкции электродвигателей, роторы с трапециевидными зубьями, разработанные израильским стартапом, обещают более высокий крутящий момент при меньшем размере, чем у конкурирующих радиальных двигателей.

Согласно журналу Electric and Hybrid, прототипы трапециевидных двигателей с радиальным потоком обеспечивают большую мощность и имеют меньшие потери тепла, чем бесщеточные двигатели постоянного тока, используемые в большинстве электромобилей. Если эта технология будет запущена в промышленное производство, ее версия на основе феррита сможет конкурировать с асинхронными двигателями в промышленности, предлагая более мощную и компактную альтернативу традиционным конструкциям.

Дополнительные ресурсы по энергоэффективности см. на сайте Grainger Energy Services.

Бесколлекторные и щеточные двигатели постоянного тока: когда и почему лучше выбрать один из них | Статья

Pete Millett

СКАЧАТЬ PDF

Получайте ценные ресурсы прямо на ваш почтовый ящик — рассылка раз в месяц

Подписаться

Мы ценим вашу конфиденциальность . Поскольку реализовать системы управления с использованием двигателей постоянного тока проще, чем с двигателями переменного тока, они часто используются, когда необходимо контролировать скорость, крутящий момент или положение.

Существует два типа широко используемых двигателей постоянного тока: коллекторные двигатели и бесщеточные двигатели (или двигатели BLDC). Как следует из их названий, щеточные двигатели постоянного тока имеют щетки, которые используются для коммутации двигателя, чтобы заставить его вращаться. Бесщеточные двигатели заменяют функцию механической коммутации электронным управлением.

Во многих случаях можно использовать коллекторный или бесщеточный двигатель постоянного тока. Они функционируют на основе тех же принципов притяжения и отталкивания между катушками и постоянными магнитами. У обоих есть преимущества и недостатки, которые могут заставить вас выбрать один из них, в зависимости от требований вашего приложения.

Коллекторные двигатели постоянного тока

Коллекторные двигатели постоянного тока (изображение предоставлено maxon group)

В двигателях постоянного тока для создания магнитного поля используются витки проволоки. В щеточном двигателе эти катушки могут свободно вращаться, приводя в движение вал — они являются частью двигателя, которая называется «ротор». Обычно катушки наматываются на железный сердечник, хотя есть и щеточные двигатели без сердечника, в которых обмотка является самоподдерживающейся.

Неподвижная часть двигателя называется «статором». Постоянные магниты используются для создания стационарного магнитного поля. Обычно эти магниты располагаются на внутренней поверхности статора снаружи ротора.

Обычно эти магниты располагаются на внутренней поверхности статора снаружи ротора.

Чтобы создать крутящий момент, который заставляет ротор вращаться, магнитное поле ротора должно непрерывно вращаться, чтобы его поле притягивало и отталкивало неподвижное поле статора. Чтобы заставить поле вращаться, используется скользящий электрический переключатель. Переключатель состоит из коммутатора, который обычно представляет собой сегментированный контакт, закрепленный на роторе, и неподвижных щеток, закрепленных на статоре.

По мере вращения ротора различные наборы обмоток ротора постоянно включаются и выключаются коммутатором. Это заставляет катушки ротора постоянно притягиваться и отталкиваться от неподвижных магнитов статора, что заставляет ротор вращаться.

Поскольку существует некоторое механическое трение между щетками и коллектором, а так как это электрический контакт, его, как правило, нельзя смазывать, в течение срока службы двигателя происходит механический износ щеток и коллектора. Этот износ в конечном итоге достигнет точки, когда двигатель больше не работает. Многие щеточные двигатели, особенно большие, имеют сменные щетки, обычно сделанные из углерода, которые предназначены для поддержания хорошего контакта по мере износа. Эти двигатели требуют периодического обслуживания. Даже со сменными щетками со временем коллектор также изнашивается до такой степени, что двигатель необходимо заменить.

Этот износ в конечном итоге достигнет точки, когда двигатель больше не работает. Многие щеточные двигатели, особенно большие, имеют сменные щетки, обычно сделанные из углерода, которые предназначены для поддержания хорошего контакта по мере износа. Эти двигатели требуют периодического обслуживания. Даже со сменными щетками со временем коллектор также изнашивается до такой степени, что двигатель необходимо заменить.

Для привода щеточного двигателя на щетки подается постоянное напряжение, которое пропускает ток через обмотки ротора, заставляя двигатель вращаться.

В тех случаях, когда требуется вращение только в одном направлении, а скорость или крутящий момент не нужно контролировать, для коллекторного двигателя вообще не требуется приводной электроники. В подобных приложениях напряжение постоянного тока просто включается и выключается, чтобы заставить двигатель работать или останавливаться. Это типично для недорогих приложений, таких как моторизованные игрушки. Если требуется реверс, это можно сделать с помощью двухполюсного выключателя.

Для облегчения управления скоростью, крутящим моментом и направлением используется «H-мост», состоящий из электронных переключателей — транзисторов, IGBT или MOSFET — который позволяет двигателю вращаться в любом направлении. Это позволяет подавать напряжение на двигатель любой полярности, что заставляет двигатель вращаться в противоположных направлениях. Скоростью двигателя или крутящим моментом можно управлять с помощью широтно-импульсной модуляции одного из переключателей.

Бесщеточные двигатели постоянного тока

Бесщеточные двигатели постоянного тока (изображение предоставлено maxon group)

Бесщеточные двигатели постоянного тока работают по тому же принципу магнитного притяжения и отталкивания, что и щеточные двигатели, но имеют несколько иную конструкцию. Вместо механического коммутатора и щеток магнитное поле статора вращается с помощью электронной коммутации. Это требует использования активной управляющей электроники.

В бесщеточном двигателе к ротору прикреплены постоянные магниты, а к статору – обмотки. Бесщеточные двигатели могут быть сконструированы с ротором внутри, как показано выше, или с ротором снаружи обмоток (иногда его называют двигателем с опережением).

Бесщеточные двигатели могут быть сконструированы с ротором внутри, как показано выше, или с ротором снаружи обмоток (иногда его называют двигателем с опережением).

Количество обмоток, используемых в бесщеточном двигателе, называется количеством фаз. Хотя бесщеточные двигатели могут иметь разное количество фаз, трехфазные бесщеточные двигатели являются наиболее распространенными. Исключением являются небольшие охлаждающие вентиляторы, которые могут использовать только одну или две фазы.

Три обмотки бесщеточного двигателя соединены по схеме «звезда» или «треугольник». В любом случае к двигателю подключаются три провода, а технология привода и форма сигнала идентичны.

Трехфазные двигатели могут иметь различные магнитные конфигурации, называемые полюсами. Простейшие трехфазные двигатели имеют два полюса: ротор имеет только одну пару магнитных полюсов, один северный и один южный. Двигатели также могут быть построены с большим количеством полюсов, что требует большего количества магнитных секций в роторе и большего количества обмоток в статоре. Большее количество полюсов может обеспечить более высокую производительность, хотя очень высокие скорости лучше достигаются при меньшем количестве полюсов.

Большее количество полюсов может обеспечить более высокую производительность, хотя очень высокие скорости лучше достигаются при меньшем количестве полюсов.

Для привода трехфазного бесщеточного двигателя каждая из трех фаз должна быть подключена либо к входному напряжению питания, либо к земле. Для этого используются три схемы привода «полумост», каждая из которых состоит из двух ключей. Переключатели могут быть биполярными транзисторами, IGBT или MOSFET, в зависимости от требуемого напряжения и тока.

Существует ряд методов привода, которые можно использовать для трехфазных бесщеточных двигателей. Самые простые называются трапециевидной, блочной или 120-градусной коммутацией. Трапециевидная коммутация чем-то похожа на метод коммутации, используемый в щеточном двигателе постоянного тока. В этой схеме в любой момент времени одна из трех фаз соединена с землей, одна оставлена разомкнутой, а другая подключена к напряжению питания. Если требуется управление скоростью или крутящим моментом, обычно фаза, подключенная к источнику питания, модулируется по ширине импульса. Поскольку фазы переключаются резко в каждой точке коммутации, а вращение ротора постоянно, при вращении двигателя возникает некоторое изменение крутящего момента (называемое пульсацией крутящего момента).

Поскольку фазы переключаются резко в каждой точке коммутации, а вращение ротора постоянно, при вращении двигателя возникает некоторое изменение крутящего момента (называемое пульсацией крутящего момента).

Для повышения производительности можно использовать другие методы коммутации. Синусоидальная или 180-градусная коммутация постоянно пропускает ток через все три фазы двигателя. Электроника привода генерирует синусоидальный ток через каждую фазу, каждая из которых смещена на 120 градусов относительно другой. Этот метод привода сводит к минимуму пульсации крутящего момента, а также акустический шум и вибрацию и часто используется для высокопроизводительных или высокоэффективных приводов.

Чтобы правильно вращать поле, управляющая электроника должна знать физическое положение магнитов на роторе относительно статора. Часто информацию о положении получают с помощью датчиков Холла, установленных на статоре. Когда магнитный ротор вращается, датчики Холла улавливают магнитное поле ротора. Эта информация используется электроникой привода для пропускания тока через обмотки статора в такой последовательности, которая заставляет ротор вращаться.

Эта информация используется электроникой привода для пропускания тока через обмотки статора в такой последовательности, которая заставляет ротор вращаться.

Используя три датчика Холла, трапециевидную коммутацию можно реализовать с помощью простой комбинационной логики, поэтому нет необходимости в сложной управляющей электронике. Другие методы коммутации, такие как синусоидальная коммутация, требуют немного более сложной управляющей электроники и обычно используют микроконтроллер.

Помимо обеспечения обратной связи по положению с помощью датчиков Холла, существуют различные методы, которые можно использовать для определения положения ротора без датчиков. Самый простой способ — контролировать противо-ЭДС на невозбужденной фазе, чтобы измерить магнитное поле относительно статора. Более сложный алгоритм управления, называемый Field Oriented Control или FOC, вычисляет положение на основе токов ротора и других параметров. FOC обычно требует довольно мощного процессора, так как многие вычисления должны выполняться очень быстро. Это, конечно, дороже, чем простой трапециевидный способ управления.

Это, конечно, дороже, чем простой трапециевидный способ управления.

Коллекторные и бесщеточные двигатели: преимущества и недостатки

В зависимости от области применения существуют причины, по которым вы можете предпочесть бесщеточный двигатель щеточному двигателю. В следующей таблице приведены основные преимущества и недостатки каждого типа двигателя:

| Коллекторный двигатель | Бесщеточный двигатель | |

| Пожизненный | Короткая (изнашиваются щетки) | Длинный (без щеток) |

| Скорость и ускорение | Средний | Высокий |

| Эффективность | Средний | Высокий |

| Электрический шум | Шумный (дуговой) | Тихий |

| Акустический шум и пульсации крутящего момента | Бедный | Средняя (трапециевидная) или хорошая (синусоидальная) |

| Стоимость | Самый низкий | Средний (дополнительная электроника) |

Срок службы

Как упоминалось ранее, одним из недостатков щеточных двигателей является механический износ щеток и коллектора. В частности, угольные щетки являются жертвенными, и во многих двигателях они предназначены для периодической замены в рамках программы технического обслуживания. Мягкая медь коллектора также медленно изнашивается щетками и в конечном итоге достигает точки, когда двигатель больше не работает. Поскольку бесщеточные двигатели не имеют подвижных контактов, они не подвержены такому износу.

В частности, угольные щетки являются жертвенными, и во многих двигателях они предназначены для периодической замены в рамках программы технического обслуживания. Мягкая медь коллектора также медленно изнашивается щетками и в конечном итоге достигает точки, когда двигатель больше не работает. Поскольку бесщеточные двигатели не имеют подвижных контактов, они не подвержены такому износу.

Скорость и ускорение

Скорость вращения щеточных двигателей может быть ограничена щетками и коллектором, а также массой ротора. На очень высоких скоростях контакт щетки с коллектором может стать неустойчивым, и искрение щетки увеличится. В большинстве щеточных двигателей также используется сердечник из многослойного железа в роторе, что придает им большую инерцию вращения. Это ограничивает скорость разгона и торможения двигателя. Можно построить бесщеточный двигатель с очень мощными редкоземельными магнитами на роторе, что минимизирует инерцию вращения. Конечно, это увеличивает стоимость.

Электрические помехи

Щетки и коллектор образуют своего рода электрический переключатель. При вращении двигателя переключатели размыкаются и замыкаются, а через обмотки ротора, которые являются индуктивными, протекает значительный ток. Это приводит к искрению на контактах. Это создает большое количество электрических помех, которые могут попасть в чувствительные цепи. Возникновение дуги можно несколько смягчить, добавив конденсаторы или гасители RC между щетками, но мгновенное переключение коммутатора всегда вызывает электрический шум.

Акустический шум

Коллекторные двигатели имеют «жесткое переключение», то есть ток резко переходит с одной обмотки на другую. Создаваемый крутящий момент меняется в зависимости от вращения ротора, когда обмотки включаются и выключаются. В бесщеточном двигателе можно управлять токами обмоток таким образом, чтобы ток постепенно переходил от одной обмотки к другой. Это снижает пульсацию крутящего момента, которая представляет собой механическую пульсацию энергии на роторе. Пульсации крутящего момента вызывают вибрацию и механический шум, особенно при низких скоростях вращения ротора.

Пульсации крутящего момента вызывают вибрацию и механический шум, особенно при низких скоростях вращения ротора.

Стоимость

Поскольку бесщеточные двигатели требуют более сложной электроники, общая стоимость бесщеточного привода выше, чем у щеточного двигателя. Несмотря на то, что бесщеточный двигатель проще в производстве, чем щеточный двигатель, поскольку в нем отсутствуют щетки и коммутатор, технология щеточного двигателя является очень зрелой, а производственные затраты низки. Ситуация меняется по мере того, как бесщеточные двигатели становятся все более популярными, особенно в крупносерийном производстве, например, в автомобильных двигателях. Кроме того, стоимость электроники, такой как микроконтроллеры, продолжает снижаться, что делает бесколлекторные двигатели более привлекательными.

Резюме

Благодаря снижению стоимости и повышению производительности бесщеточные двигатели становятся все более популярными во многих областях применения. Но есть еще места, где щеточные двигатели имеют больше смысла.

Многое можно узнать, глядя на внедрение бесщеточных двигателей в автомобилях. По состоянию на 2020 год большинство двигателей, которые работают всякий раз, когда работает автомобиль, такие как насосы и вентиляторы, перешли с щеточных двигателей на бесщеточные для повышения их надежности. Дополнительная стоимость двигателя и электроники более чем компенсирует более низкий уровень отказов в полевых условиях и снижение требований к техническому обслуживанию.

С другой стороны, двигатели, которые используются нечасто, например, двигатели, приводящие в движение сиденья с электроприводом и электрические стеклоподъемники, остались преимущественно щеточными. Причина в том, что общее время работы в течение срока службы автомобиля очень мало, и очень маловероятно, что двигатели откажут в течение срока службы автомобиля.

По мере того, как стоимость бесщеточных двигателей и связанной с ними электроники продолжает снижаться, бесщеточные двигатели находят применение в приложениях, которые традиционно использовались щеточными двигателями.