Движения в металлорежущих станках – Технарь

Для получения на металлорежущем станке детали требуемых формы и размеров рабочим органам станка необходимо сообщить определенный, иногда довольно сложный комплекс согласованных друг с другом движений. Эти движения можно подразделить на основные (рабочие) и вспомогательные. К основным движениям относят главное движение резания или, иначе, главное движение и движение подачи.

Вспомогательные движения необходимы для подготовки процесса резания, обеспечения последовательной обработки нескольких поверхностей на одной заготовке или одинаковых поверхностей на различных заготовках. К вспомогательным относят движения:

- для наладки станка на заданные режимы резания;

- для наладки станка в соответствии с размерами и конфигурацией заготовки;

- управления станком в процессе работы;

- соответствующих рабочих органов для подачи и зажима прутка или штучных заготовок;

- для закрепления и освобождения рабочих органов станка.

Вспомогательные движения можно выполнять как автоматически, так и вручную. В станках-автоматах все вспомогательные движения автоматизированы, их выполняют механизмы станка в определенные моменты времени в соответствии с технологическим процессом обработки детали.

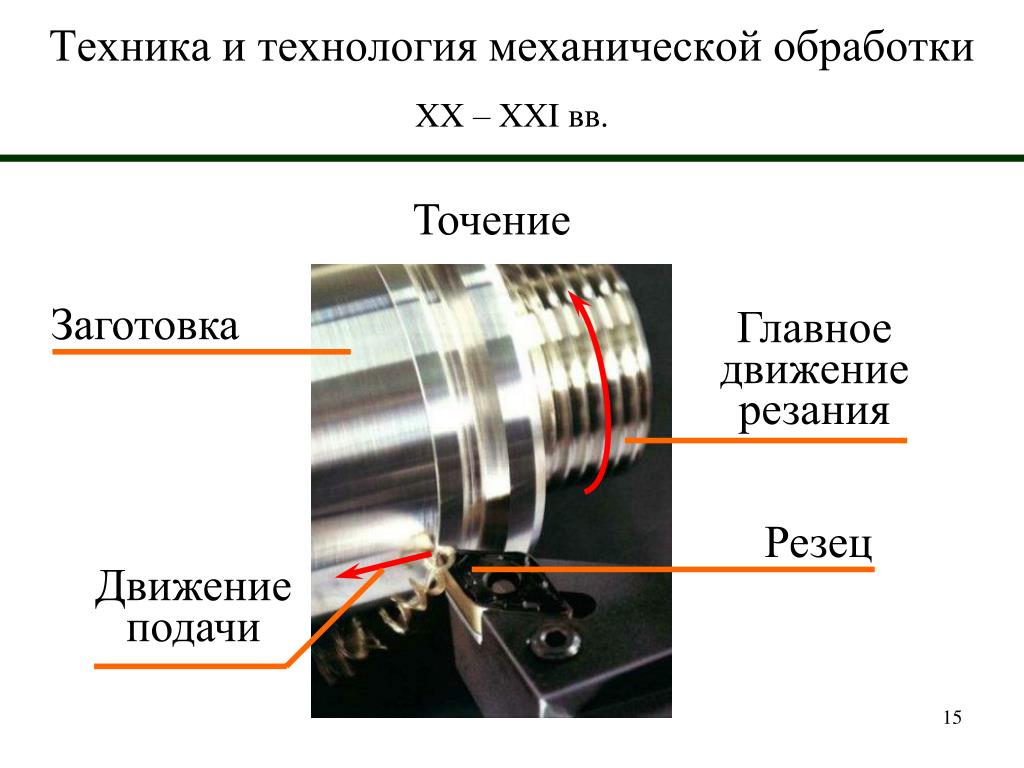

Главное движение резания (Dг) — прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания. Главное движение может входить в состав сложного формообразующего движения (например, при точении резьбы). Скорость главного движения (v) — скорость перемещения рассматриваемой точки режущей кромки инструмента или заготовки, участвующих в главном движении. У станков токарной группы главным движением является вращение заготовки; у фрезерных, шлифовальных и сверлильных — вращение инструмента; у долбежных, протяжных, части зубообрабатывающих и некоторых других — возвратно-поступательное движение инструмента; у продольно-строгальных станков — возвратно-поступательное движение заготовки и т. д.

д.

В некоторых станках главное движение получается в результате одновременного вращения заготовки и инструмента (например, при сверлении отверстий малого диаметра на токарных многошпиндельных автоматах).

Движение подачи (Ds) — прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения, предназначенное для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность. Движение подачи может быть непрерывным или прерывистым. Прерывистое движение подачи может входить в состав сложного формообразующего движения, например, при шлифовании резьбы. В зависимости от направления различают движения подачи: продольное, поперечное и др.

Скорость движения подачи (vs) — это скорость рассматриваемой точки режущей кромки в движении подачи. Подача (S) — отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи, к соответствующему числу циклов или определенных долей цикла другого движения во время резания или к числу определенных долей цикла этого другого движения. Под циклом движения понимают полный оборот, ход или двойной ход режущего инструмента или заготовки. Долей цикла является часть оборота, соответствующая угловому шагу зубьев режущего инструмента. Под ходом понимают движение в одну сторону при возвратно-поступательном движении. У токарных, фрезерных, сверлильных и других станков движение подачи является непрерывным. Прерывистым оно бывает, например, у продольнострогальных станков. Примером сложного движения подачи может служить движение подачи в зубофрезерном станке при нарезании косозубого цилиндрического колеса. У круглошлифовальных станков несколько движений подачи: вращательное движение заготовки, продольное осевое перемещение заготовки или шлифовального круга и, наконец, поперечное движение шлифовального круга. В протяжных станках движение подачи отсутствует.

Под циклом движения понимают полный оборот, ход или двойной ход режущего инструмента или заготовки. Долей цикла является часть оборота, соответствующая угловому шагу зубьев режущего инструмента. Под ходом понимают движение в одну сторону при возвратно-поступательном движении. У токарных, фрезерных, сверлильных и других станков движение подачи является непрерывным. Прерывистым оно бывает, например, у продольнострогальных станков. Примером сложного движения подачи может служить движение подачи в зубофрезерном станке при нарезании косозубого цилиндрического колеса. У круглошлифовальных станков несколько движений подачи: вращательное движение заготовки, продольное осевое перемещение заготовки или шлифовального круга и, наконец, поперечное движение шлифовального круга. В протяжных станках движение подачи отсутствует.

1.1. Кинематика резания | Электронная библиотека

Общетехнические дисциплины / Резание материалов / 1.1. Кинематика резания

В настоящее время в промышленности используются режущие инструменты, отличающиеся друг от друга по кинематике движения, виду оборудования, способу изготовления, материалу режущей части, конструктивному исполнению и т. д. Однако в каждом из них можно выделить режущий клин, определяющий возможности срезания слоя металла (припуска). Форма режущего клина бывает различной и определяет геометрические параметры режущей части инструмента.

д. Однако в каждом из них можно выделить режущий клин, определяющий возможности срезания слоя металла (припуска). Форма режущего клина бывает различной и определяет геометрические параметры режущей части инструмента.

На основании понятий и определений геометрии простейшего инструмента, например токарного резца, имеющего в своем сечении режущий клин, изучают особенности геометрии более сложных инструментов.

При обработке резанием различают главное движение резания и движение подачи (рис. 1.1).

Главное движение резания

Движение подачи (Ds) – поступательное или вращательное движение инструмента или заготовки, скорость которого (Vs)меньше скорости главного движения резания. Движение подачи позволяет отделять слой материала на всей обработанной поверхности.

Движения подачи могут различаться по направлениям (рис. 1.2). Так, при точении перемещение резца параллельно оси заготовки называют продольной подачей (рис. 1.2, а), а перпендикулярно к оси – поперечной (рис. 1.2, б, в). При этом образуется соответственно деталь цилиндрической формы (рис. 1.2, а) или плоскость, перпендикулярная к оси центров (рис. 1.2, б).

Фасонные резцы при поперечной подаче создают различные поверхности вращения (рис. 1.2, в). При перемещении резца под некоторым углом к оси центров образуется

коническая поверхность (рис.

1.2, г). Перемещение резца может осуществляться по заданной кривой по программе или копиру в плоскости, проходящей через ось центров, при этом получается поверхность с криволинейной образующей (рис. 1.2, д).

Сложение величин V и Vs (см. рис. 1.1) позволяет определить скорость результирующего движения резания (Ve).

Количество движений, с помощью которых производится процесс резания, различно. Сочетание движений, сообщаемых механизмом станка в процессе резания инструменту и обрабатываемой детали, представляет кинематическую схему резания. В зависимости от количества и характера сочетаемых элементарных движений Г.И. Грановским кинематические схемы резания были систематизированы по группам

Сочетание движений, сообщаемых механизмом станка в процессе резания инструменту и обрабатываемой детали, представляет кинематическую схему резания. В зависимости от количества и характера сочетаемых элементарных движений Г.И. Грановским кинематические схемы резания были систематизированы по группам

1) одно прямолинейное движение;

2) два прямолинейных движения;

3) одно вращательное движение;

4) одно вращательное и одно прямолинейное движения;

5) два вращательных движения;

6) два прямолинейных и одно вращательное движения;

7) два вращательных и одно прямолинейное движения;

8) три вращательных движения.

Любой реальный процесс резания входит в одну из этих групп. Например, строгание, протягивание – в первую группу; точение, сверление, фрезерование плоских поверхностей – в четвертую; фрезерование тел вращения – в пятую; нарезание зубчатых колес методом обкатки – в седьмую и т.д.

На обрабатываемой заготовке при снятии стружки различают три поверхности (рис. 1.3):

1.3):

· обрабатываемую, которая частично или полностью удаляется при обработке;

· обработанную, образованную на заготовке в результате обработки;

· поверхность резания, образуемую режущей кромкой в результирующем движении резания.

Поверхность резания является переходной между обрабатываемой и обработанной поверхностями.

Скорость подачи и скорость резания: разница в обработке с ЧПУ

- 10 июня 2022 г.

CNC (компьютеризированное числовое управление) обработка представляет собой субтрактивный производственный процесс, в котором используются запрограммированные коды для управления движением оси инструмента. Запрограммированные коды включают все необходимые параметры резания, такие как движение режущего инструмента, скорость вращения шпинделя, подача, число оборотов в минуту и т. д.

Необходимо учитывать эти параметры при разработке изделий для операций обработки с ЧПУ. Эти параметры обеспечивают оптимизацию различных частей процесса обработки с ЧПУ. Срок службы инструмента и энергопотребление будут оптимизированы за счет скорости резания. Время обработки и шероховатость поверхности готовых изделий зависят от скорости подачи.

Эти параметры обеспечивают оптимизацию различных частей процесса обработки с ЧПУ. Срок службы инструмента и энергопотребление будут оптимизированы за счет скорости резания. Время обработки и шероховатость поверхности готовых изделий зависят от скорости подачи.

Следовательно, инженеры и операторы должны знать о скорости резания и подаче, а также о разнице между ними и о том, как рассчитать скорость резания и подачу. Продолжайте читать.

Что такое скорость подачи?

За один оборот шпинделя расстояние, пройденное режущим инструментом, называется скоростью подачи. Ее также можно назвать скоростью зацепления режущего инструмента, а для операции фрезерования она обычно измеряется в дюймах в минуту или миллиметрах в минуту.

Для расточных и токарных операций он может измеряться в дюймах/оборот или миллиметрах/оборот. Изменение скорости подачи будет зависеть от материала заготовки (сталь, дерево, алюминий, нержавеющая сталь и т. д.), материала инструмента (режущий инструмент из быстрорежущей стали, керамика, металлокерамика и т. д.) и других факторов резания, таких как поверхность отделка и характеристики станка с ЧПУ.

д.), материала инструмента (режущий инструмент из быстрорежущей стали, керамика, металлокерамика и т. д.) и других факторов резания, таких как поверхность отделка и характеристики станка с ЧПУ.

Внешний вид обработанных изделий будет зависеть от скорости подачи, поэтому оптимизация скорости подачи имеет решающее значение в процессах обработки с ЧПУ.

Выбор оптимальной скорости подачи

Каждый аспект процесса обработки с ЧПУ напрямую связан со скоростью подачи, от безопасности до производительности, стойкости инструмента и качества продукции. При выборе скорости подачи необходимо учитывать следующие факторы.

Производительность

Для повышения производительности можно увеличить скорость подачи за счет снижения качества поверхности. В другом случае, поддерживая постоянную скорость подачи, можно увеличить скорость резания.

Качество поверхности

Лучшее качество поверхности может быть достигнуто при более низкой скорости подачи. Для черновой обработки можно использовать грубую подачу. Например, скорость подачи можно считать равной 0,01-0,05 мм/об для чистовой обработки и 0,1-0,3 мм/об для черновой обработки.

Для черновой обработки можно использовать грубую подачу. Например, скорость подачи можно считать равной 0,01-0,05 мм/об для чистовой обработки и 0,1-0,3 мм/об для черновой обработки.

Ограничение скорости подачи

Доступные станки имеют стержень подачи за подачей в пределах минимального и максимального предела. Для этих станков превышение предела недопустимо, но для обычных токарных станков можно применять только несколько вариантов скорости подачи в пределах диапазона.

Геометрия режущего инструмента

На чистоту поверхности изделий может влиять геометрия инструмента, помимо скорости подачи. Более высокое значение геометрии инструмента может быть предпочтительным, если позволяет геометрия.

Возможности станка

Высокая сила резания и высокие вибрации могут возникать из-за более высокой скорости подачи. Скорость подачи следует выбирать в зависимости от поглощения и передачи больших усилий и вибраций станка.

Что такое скорость резания?

Относительная скорость между режущим инструментом и поверхностью заготовки обычно называется поверхностной скоростью или скоростью резания. Его также можно определить как линейное расстояние в метрах в минуту или футах в минуту, которое материал режущего инструмента перемещает по поверхности заготовки в процессе резания.

Его также можно определить как линейное расстояние в метрах в минуту или футах в минуту, которое материал режущего инструмента перемещает по поверхности заготовки в процессе резания.

Основные параметры обработки с ЧПУ, такие как энергопотребление, температура резания, стойкость инструмента и т. д., будут определяться скоростью резания. Значения скорости резания будут варьироваться в зависимости от различных материалов, таких как высокоуглеродистая сталь, низкоуглеродистая сталь, алюминий и пластик. некоторые инструменты или процессы, такие как инструменты для нарезания резьбы и накатки, будут работать на более низких скоростях резания, чем упомянутые.

Выбор оптимальной скорости резания

Чтобы получить наилучшие результаты от процесса обработки с ЧПУ, необходимо обеспечить оптимальную скорость резания. Оптимальную скорость резания для конкретного процесса обработки с ЧПУ можно предсказать, используя следующие факторы.

Твердость заготовки

Сопротивление материала деформации, вызванной истиранием, вдавливанием и царапаньем, обычно называют твердостью. В процессе обработки необходимо соблюдать определенную осторожность при работе с более твердыми заготовками, так как они могут легко ухудшить характеристики инструмента. При обработке более твердого материала необходимо применять более низкие скорости резания. например, для титана требуется более низкая скорость резания по сравнению со сталью.

В процессе обработки необходимо соблюдать определенную осторожность при работе с более твердыми заготовками, так как они могут легко ухудшить характеристики инструмента. При обработке более твердого материала необходимо применять более низкие скорости резания. например, для титана требуется более низкая скорость резания по сравнению со сталью.

Прочность режущего инструмента

При механической обработке прочность режущей кромки инструмента играет решающую роль в допустимых скоростях резания. Например, при обработке для более высоких скоростей резания могут использоваться режущие инструменты, изготовленные из высокопрочных материалов, таких как алмаз и углеродистый борнитрид. С другой стороны, для более низких скоростей резания можно использовать режущие инструменты, изготовленные из быстрорежущей стали.

Стойкость инструмента

При более высоких скоростях резания более мягкие материалы режущего инструмента будут быстро изнашиваться, что приведет к сокращению срока службы инструмента. Еще одним важным фактором для определения скорости резания является то, как долго инженер или оператор хочет работать с этим инструментом. В первую очередь сюда будут входить такие параметры, как стоимость инструмента и количество изготавливаемых деталей. Если эти параметры находятся в допустимых пределах, то можно использовать высокую скорость резания.

Еще одним важным фактором для определения скорости резания является то, как долго инженер или оператор хочет работать с этим инструментом. В первую очередь сюда будут входить такие параметры, как стоимость инструмента и количество изготавливаемых деталей. Если эти параметры находятся в допустимых пределах, то можно использовать высокую скорость резания.

Почему скорость и подача важны при обработке?

Скорости и подачи важны при механической обработке, поскольку они определяют скорость удаления материала и его количество.

Скорость и подача могут значительно повлиять на срок службы инструмента.

Разница между скоростью подачи и скоростью резания может определяться решающим фактором, называемым температурой резания, поскольку более высокая температура резания может повлиять на такие параметры, как стойкость инструмента и шероховатость поверхности.

На более мягких материалах (алюминий или смола) неэффективные эффекты скоростей и подач не видны, потому что существует достаточно места для ошибок. Тем не менее, на более твердых материалах (титан или инконель) можно увидеть ложное влияние скоростей и подач, поскольку существует ограниченный диапазон ошибок.

Тем не менее, на более твердых материалах (титан или инконель) можно увидеть ложное влияние скоростей и подач, поскольку существует ограниченный диапазон ошибок.

Режущий инструмент быстро сломается, если есть небольшая разница между скоростью и скоростью подачи.

Скорости и подачи являются обязательными для достижения лучшей шероховатости поверхности. Если станок работает с высоким значением скорости инструмента и скорости шпинделя, на поверхности материала появятся следы вибрации.

Разница между скоростью подачи и скоростью резания

Хотя и скорость подачи, и скорость резания влияют на общую производительность станка, на самом деле они относятся к двум разным вещам. Чтобы получить наилучшие результаты от вашего станка с ЧПУ, важно понимать разницу между ними.

1. Основное различие между скоростью подачи и скоростью резания заключается в том, что скорость подачи — это скорость, с которой инструмент проходит через заготовку, а скорость резания — это скорость, с которой движется режущая кромка инструмента.

Другими словами, скорость подачи — это мера того, насколько быстро инструмент перемещается по материалу, а скорость резания — это мера того, насколько быстро инструмент фактически режет.

2. Скорость резания дает образующую и обычно измеряется в м/мин или футах/мин, обозначается Vc. Скорость подачи дает направляющую и обычно измеряется в мм/об или мм/мин, обозначаемых с или f.

3. Во время обработки скорость резания влияет на силу резания и потребляемую мощность. Но скорость подачи не влияет.

4. Скорость резания не влияет на отклонение направления стружки от ортогонального. Однако почти в каждом случае скорость подачи будет влиять на фактическое направление потока стружки.

5. Скорость подачи меньше влияет на температуру резания, износ и срок службы инструмента. Но скорость резки сильно пострадает.

6. Образование гребешков или следов подачи на обработанной поверхности не имеет прямого отношения к скорости резания. Тем не менее, гребешковые метки на поверхности готового изделия будут напрямую зависеть от скорости подачи, и это будет напрямую отражать шероховатость поверхности.

Следующая таблица скорости резания и скорости подачи дает более наглядное представление о различиях.

Parameter | Cutting Speed | Feed Rate |

Generatrix and Directrix | Directrix is генерируется скоростью резания | Generatrix is generated by feed rate |

Units of Motion and S hort F orm | Measured in meters в минуту (м/мин) или футов в минуту (фут/мин) и обозначается Vc | Измеряется в метрах на оборот (mpr) или дюймах на оборот и обозначается буквами s или f |

Chip D irection | No effect on deviating from the orthogonal chip direction | Affect the actual chip flow direction |

Резка F Сила и энергопотребление | Влияние на силу резания и энергопотребление | Не влияет на силу резания и энергопотребление |

Грохота поверхности и гребешки | Не связанные с не менее связанными с скализированной или маркированной машиной | до зубчатых меток на обработанной поверхности |

Температура резания, стойкость инструмента и износ инструмента | Сильно затронут | Менее затронут |

Как определить подачу и скорость резания?

В приведенной выше таблице показаны все необходимые параметры, которые используются для определения скорости резания и скорости подачи. Основным требованием для определения скорости резания и подачи является скорость шпинделя. Окончательную подачу можно получить двумя способами: во-первых, путем определения подачи на зуб, а во-вторых, используя эту подачу на зуб, можно определить подачу инструмента.

Основным требованием для определения скорости резания и подачи является скорость шпинделя. Окончательную подачу можно получить двумя способами: во-первых, путем определения подачи на зуб, а во-вторых, используя эту подачу на зуб, можно определить подачу инструмента.

Прочие важные соображения

Ограничение скорости шпинделя

Для определения скорости фрезы в об/мин потребуется количество футов в минуту (SFM) в зависимости от материала и диаметра фрезы. Иногда, при расчете скорости мельчайших инструментов и/или определенных материалов, расчетная скорость приводит к невозможности.

В таком случае оператор должен запускать инструмент на максимально комфортной для станка скорости и поддерживать требуемую для диаметра стружкообразование. Таким образом, на максимальной скорости машины могут быть достигнуты оптимальные параметры.

Нелинейный путь

Обычно скорости подачи предполагаются как линейное движение, т. е. линейное перемещение. Тем не менее, есть некоторые случаи, когда скорость подачи будет учитываться в дуговой или круговой траектории интерполяции (внешний диаметр или внутренний диаметр). По мере увеличения глубины резания увеличивается угол контакта с инструментом, что приводит к нелинейной траектории. Зацепление инструмента выше для внутренних углов по сравнению с внешними углами.

е. линейное перемещение. Тем не менее, есть некоторые случаи, когда скорость подачи будет учитываться в дуговой или круговой траектории интерполяции (внешний диаметр или внутренний диаметр). По мере увеличения глубины резания увеличивается угол контакта с инструментом, что приводит к нелинейной траектории. Зацепление инструмента выше для внутренних углов по сравнению с внешними углами.

Взаимодействие скорости резания и подачи

В процессе обработки режущий инструмент сжимает поверхность заготовки и удаляет тонкий слой материала в виде стружки. Относительная скорость между заготовкой и фрезой необходима для передачи требуемой силы сжатия. Первичная относительная скорость была получена за счет скорости резания, что помогает предусмотреть удаление материала.

Чтобы предусмотреть удаление материала с общей поверхности заготовки, фрезе или заготовке должно быть обеспечено другое синхронное движение, известное как движение подачи (различное для разных операций фрезерования) вдоль намеченного направления. Эти одновременные действия скорости подачи и скорости резания вместе с движением подачи удовлетворят основные требования механической обработки.

Эти одновременные действия скорости подачи и скорости резания вместе с движением подачи удовлетворят основные требования механической обработки.

Заключение

Скорости и подачи необходимы для оптимизации различных частей параметров обработки с ЧПУ, таких как стойкость инструмента, энергопотребление, время и шероховатость. Взаимодействие скорости резания и скорости подачи имеет большое значение для производства деталей, обработанных на станках с ЧПУ. Таким образом, чтобы определить скорость и подачу, инженеры и операторы должны полностью их понимать.

В WayKen наши опытные инженеры и механики могут удовлетворить различные потребности в механической обработке, чтобы обеспечить производство необходимых вам деталей и продуктов. Если вас беспокоят скорости резания и подачи деталей, обработанных на станках с ЧПУ, свяжитесь с нами сегодня. Вы всегда получите наиболее обработанную деталь, которую ожидаете.

Скорость резания и подача совпадают?

Нет, скорость резания и скорость подачи не совпадают. Скорость резания — это скорость, с которой режущий инструмент перемещается по разрезаемому материалу. Скорость подачи — это скорость, с которой разрезаемый материал проходит мимо режущего инструмента.

Скорость резания — это скорость, с которой режущий инструмент перемещается по разрезаемому материалу. Скорость подачи — это скорость, с которой разрезаемый материал проходит мимо режущего инструмента.

Что означает SFM в механической обработке?

SFM, также называемая поверхностной скоростью, обозначает поверхностные футы в минуту и является общепринятым измерением скорости резания при механической обработке. Он представляет собой количество футов, которое инструмент может пройти по заготовке за одну минуту. Чем выше SFM, тем выше скорость резания.

Почему инженеры и операторы должны учитывать скорость резания и скорость подачи при обработке с ЧПУ?

Инженеры и операторы должны учитывать скорость резания и скорость подачи при обработке с ЧПУ, поскольку это напрямую влияет на качество готового продукта. Если скорость резки слишком мала, материал не будет резаться чисто, и возникнет риск появления заусенцев или других дефектов.

и скорость резания: поймите разницу

по Joe Lee | 7 декабря 2021 г. | Обработка с ЧПУ

Обработка с числовым программным управлением (ЧПУ) является одной из наиболее широко используемых в мире субтрактивных производственных технологий из-за ее высокой точности и прецизионности. Одной из основных причин его успеха является управляемое ЧПУ относительное движение между заготовкой и режущим инструментом.

Мы можем классифицировать его движения как движения резания и подачи и измерять их, используя скорость резания и скорость подачи.

Но что такое скорость резания и чем она отличается от скорости подачи? И как эти параметры обработки способствуют успеху вашего производственного проекта? Эта статья отвечает на все эти и другие вопросы.

Содержание

В чем разница между скоростью резания и скоростью подачи?

Чтобы помочь вам понять эти два термина, давайте рассмотрим простую аналогию автомобиля, движущегося с линейной скоростью 60 км/ч, с колесами, вращающимися со скоростью 500 об/мин. Согласитесь, диаметр и угол поворота колес отвечают за движение автомобиля по дороге с твердым покрытием. Но, описывая скорость автомобиля другу, вы бы объяснили ее в километрах в час.

Согласитесь, диаметр и угол поворота колес отвечают за движение автомобиля по дороге с твердым покрытием. Но, описывая скорость автомобиля другу, вы бы объяснили ее в километрах в час.

Скорость резания можно сравнить с линейной скоростью автомобиля, которая зависит от диаметра колес и оборотов. Он измеряет линейное расстояние, пройденное режущим инструментом относительно обрабатываемой детали в данный момент времени. Скорость резки измеряется в миллиметрах в минуту (мм/мин), метрах в минуту (м/мин) или футах в минуту (фт/мин).

Напротив, мы можем сравнить скорость подачи с вращением колес в аналогии с автомобилем. Скорость подачи — это просто расстояние, которое инструмент проходит за один оборот детали. Мы измеряем его в дюймах на оборот (дюйм/об) или миллиметрах на оборот (мм/об).

Иллюстрация, показывающая скорость подачи в зависимости от скорости резания

Продолжая аналогию с автомобилем, колесо, вращающееся на более высоких оборотах, вероятно, потребляет больше энергии и изнашивается быстрее, чем колеса, вращающиеся на более низких оборотах. Этот износ происходит из-за трения и высоких температур между шинами и дорогой. Точно так же скорость резания влияет на срок службы инструмента, температуру резания и энергопотребление.

Этот износ происходит из-за трения и высоких температур между шинами и дорогой. Точно так же скорость резания влияет на срок службы инструмента, температуру резания и энергопотребление.

Скорость подачи также влияет на стойкость инструмента и энергопотребление при обработке, но ее влияние обычно незначительно по сравнению с силой резания. Вместо этого скорость подачи, скорее всего, повлияет на время обработки и чистоту поверхности обрабатываемой детали.

Выбор оптимальной скорости резания

Чтобы определить оптимальную скорость резания для вашего проекта обработки, необходимо учитывать твердость заготовки и прочность режущего инструмента.

Твердость описывает сопротивление материала деформации, вызванной истиранием, вдавливанием или царапаньем. Более твердые материалы заготовок требуют особого внимания при обработке, поскольку они могут легко сократить срок службы режущих инструментов.

Как правило, чем тверже материал заготовки, тем медленнее скорость резания при обработке. Например, для таких материалов, как титан, потребуется более низкая скорость резания по сравнению со сталью.

Например, для таких материалов, как титан, потребуется более низкая скорость резания по сравнению со сталью.

Прочность режущего инструмента играет роль в допустимых скоростях резания для операций механической обработки. Например, вы можете использовать высокие скорости резания при обработке режущим инструментом, изготовленным из высокопрочных материалов, таких как алмаз и нитрид бора, тогда как инструменты из быстрорежущей стали требуют более низких скоростей резания.

В таблице 1 представлены некоторые из распространенных материалов режущего инструмента и их допустимый диапазон скорости резания.

Узнайте больше о: CNC Machining Materials

Утончение стружки и оптимальная скорость подачи

Утончение стружки — это производственный дефект, возникающий при обработке заготовки таким образом, что ширина реза составляет менее половины диаметра ширины режущего инструмента. Это снижает количество стружки (размер или количество материала, снимаемого режущим инструментом за один оборот), что приводит к увеличению времени выполнения заказа.