Как работает фрезерный станок?

Фрезерный станок предназначен для обработки ровных и неровных поверхностей: кромок, пазов, канавок.

Фрезер незаменим при создании высокохудожественных изделий из любых пород дерева, фанеры, пластика, оргстекла, мягких металлов и др.

Чтобы разобраться, как работает фрезерный станок рассмотрим его конструкцию на примере нашей модели Orson 1325.

Конструкция фрезерного станка ЧПУ Orson 1325:

1. Станина – основание, на которое устанавливается стол и портал. Чем больше ребер жесткости имеет станина и толще сталь, тем дольше и точнее будет работать станок.

2. Стол – поверхность, куда крепится заготовка для обработки. Стол может быть:

- алюминиевый с покрытием бакелит и креплением Т-паз;

- вакуумный с ячеистой поверхностью с креплением присосками и вакуумной помпой;

- гибридный вакуумный стол с креплением Т-паз.

Для обработки металла и камня используется алюминиевый стол, во всех остальных случаях покупатели отдают предпочтение гибридному столу, т.к. он лучше закрепляет заготовки.

3. Портал – конструкция, установленная на рабочий стол. Передвигается по направляющим с помощью двигателей (шаговых или серво).

4. Шпиндель – вал, куда устанавливается фреза в цанге. Шпиндель бывает с водяным и воздушным охлаждением и крепится на портале станка.

5. Блок управления – специальный шкаф, куда устанавливаются драйверы, инвертор, контроллеры, системы электрораспределения.

6. Программа управления – устанавливается на персональный компьютер и подключается к блоку управления фрезера. Для управления 3х-осевым станком используют программу NC Studio, для 4-х, 5-ти осевых, с асинхронной работой шпинделей, автосменой инструмента применяется Syntec.

Принцип работы фрезерного станка. 7 фактов.

Механика:

- Обработка материала производится с помощью фрезы, которая устанавливается в цангу. Фреза способна шлифовать, сверлить, гравировать, раскраивать заготовку. В комплекте со станком обычно поставляется набор от 5-ти фрез для черновой и чистовой обработки.

- Цанга с фрезой устанавливается в шпиндель, который крепится на портале.

- Портал передвигает шпиндель с фрезой по трем осям над заготовкой, расположенной на рабочем столе.

- Движение шпинделя и портала по осям обеспечивают двигатели (обычно шаговые, в количестве 3 шт).

Программа:

- Для того, чтобы механическая часть выполняла нужные команды используется управляющая программа (NC Studio), поддерживающая 3 оси, 3 концевых датчика и управление шпинделем. Состоит из интерфейсной платы, платы развязки и программного обеспечения, которое устанавливается на ПК.

- Перед началом производства оператор ЧПУ создает проект изделия в графическом редакторе (AutoCad, ArtCam, CorelDraw) и сохраняет в G-коде.

- Далее файл загружается в NC Studio, которая его визуализирует и подает соответствующие команды механической части.

Таким образом, принцип работы фрезерного станка с ЧПУ заключается в том, что:

- оператор создает команду в программе на ПК,

- программа передает импульс на фрезу

- фреза обрабатывает материал по заданной команде.

ЧПУ автоматизирует процессы обработки, повышает скорость производства и минимизирует брак. От того как работает фрезер зависит качество изделий, и, в итоге, ваша прибыль.

Нужна консультация?Оставьте заявку, инженер перезвонит вам течение 5-ти минут.

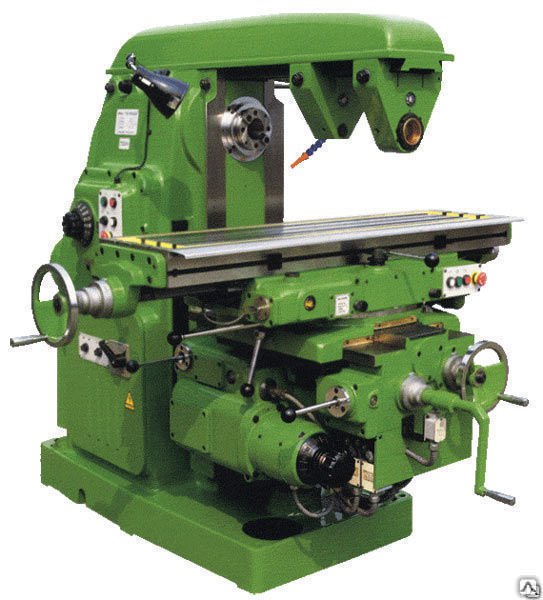

Фрезерный станок применяется для обработки многих видов материала. Но раз уж направление деятельности нашей компании — агрегаты для металлообработки, то в данной статье речь пойдет именно об обработке металла. Фрезерный станок – металлорежущий станок для обработки резанием при помощи фрезы, наружных и внутренних плоских и фасонных поверхностей, пазов, уступов, поверхностей тел вращения, резьб, зубьев зубчатых колёс и т.п. Если требуется снять фаску, обработать торец трубы или кромку металлического листа, то Вам подойдет именно этот вид техники. Фрезерный станок – металлорежущий станок для обработки резанием при помощи фрезы, наружных и внутренних плоских и фасонных поверхностей, пазов, уступов, поверхностей тел вращения, резьб, зубьев зубчатых колёс и т.п. Если требуется снять фаску, обработать торец трубы или кромку металлического листа, то Вам подойдет именно этот вид техники. | Первые, известные нам, описания принципа фрезерования появились в Европе в 16 веке. Леонардо да Винчи дал эскиз прототипа фрезы в виде вращающегося круглого напильника. Известен станок с вращающимся напильником, построенный в Пекине в 1665 году. Прототипы современных фрезерных станков появились в 19 веке: консольный в 1835 году, универсальный в 1862 году, продольный в 1884 году. В дальнейшем конструкции фрезерных станков быстро развивались, типы их дифференцировались. Эли Уитни (Eli Whitney) (1765-1825) Изобретателем того, что можно назвать первым фрезерным станком (см. рисунок) считается Эли Уитни. Как действовал станок, изобретенный Уитни? Металлический лист крепился на верстаке. Лекало накладывалось на лист сверху, и режущий инструмент двигался по очертаниям лекала. Стол станка был подвижен; привести его в движение можно было с помощью червячной передачи. Ранее для подобной обработки использовался резец, но с ним не каждый мог работать: резец требовал от рабочего специальных навыков. Уитни упростил задачу, заменив резец на железное колесо с зубцами по краям (многолезвийный режущий диск). Грань каждого зубца была слегка изогнута, заточена и закалена. При вращении колеса зубцы поочередно вступали в работу и каждый из них действовал как резец. Все зубцы вгрызались в металл с одинаковой силой, поэтому колесо обладало свойством ровно разрезать металл. Как Уитни пришел к своему изобретению? Для своих работ по изобретению и совершенствованию металлообрабатывающего станка он использовал сферу оружейного производства. Поводом для этого послужила идея Уитни переубедить правительство передать ему заказ на изготовление для американской армии 10000 мушкетов. Срок исполнения заказа — два года, что в те времена и с уже существующей техникой было просто невозможно. Получить этот заказ ему помог его предыдущий успех: машина для обработки хлопка. Он зарекомендовал себя как гениальный изобретатель, и благодаря этому получил заказ. До появления станка Уитни все детали ружья изготавливались вручную. А ручная работа, как известно, может отличаться от машинной многочисленными неточностями. Детали ружей отличались друг от друга параметрами. Как поясняет Митчел Уилсон в своей книге «Американские ученые и изобретатели», в те времена никто не видел особой необходимости в точности. Но выполнить поставленную задачу ему не удалось. За 1ый год работы он смог изготовить всего 500 ружей, вместо 4000, заявленных к этому отрезку времени. И чем ближе он приближался к заданному количеству продукции, тем больше у него возникало трудностей со станками. В процессе работы все чаще и чаще приходилось дорабатывать и переделывать машины. В итоге он смог представить заказчикам и кредиторам все 10000 ружей только через 8 лет. Это была первая попытка.

Новый металлорежущий инструмент стал важнейшим открытием, позволившим повысить качество и точность обработки. В целом Уитни работал над станками в течение 2 десятков лет, постоянно их совершенствуя. За это время для различных операций Уитни сконструировал множество видов фрезерных станков.

ООО “Индустриальные Портативные Машины” |

Универсальность многофункциональных фрезерных инструментов

Мини-фрезерный станок MFH обеспечивает высокую эффективность и высокую подачу при обработке торцовой, пазовой, наклонной, винтовой интерполяцией и плунжерной фрезой. Фото предоставлено Kyocera Precision Tools.

Магазин делает деньги, когда фишки летят. Для работ, требующих нескольких операций фрезерования, смена инструментов может отнять время от процесса резки. Именно здесь многофункциональные, единые инструменты могут иметь решающее значение. Объединение нескольких операций фрезерования в одном инструменте позволяет магазину закупать меньше инструментов, повышать эффективность производства за счет сокращения времени цикла и быстрее выводить продукцию на рынок, что влияет на конечный результат.

Именно здесь многофункциональные, единые инструменты могут иметь решающее значение. Объединение нескольких операций фрезерования в одном инструменте позволяет магазину закупать меньше инструментов, повышать эффективность производства за счет сокращения времени цикла и быстрее выводить продукцию на рынок, что влияет на конечный результат.

Современные многофункциональные инструменты могут сочетать такие операции, как сверление, фрезерование пазов, боковое фрезерование, плунжерное фрезерование, врезание под углом, винтовую интерполяцию и торцовку в одном инструменте. Популярным вариантом является сверлильный станок, который может сверлить, наклонять, спирально интерполировать, шлицевать, врезаться и фрезеровать уступы. Другой – фреза с высокой подачей, которая часто может торцевать, шлицевать, наклонять, спиральную интерполировать и плунжерную фрезу.

«Если многофункциональный инструмент оказывается лучшим инструментом для приложения, это лучший инструмент», — сказал Джон Митчелл, генеральный менеджер Tungaloy Canada, Брантфорд, Онтарио.

Хотите узнать больше? Ознакомьтесь с краткими фактами: преимущества использования многофункциональных фрезерных инструментов.

Тем не менее, Митчелл отметил, что наличие многофункциональных инструментов в арсенале магазина делает его гораздо более гибким и позволяет выполнять работу быстрее и с меньшими затратами, чем обычные инструменты, принося больше прибыли.

Управление запасами

Одним из наиболее очевидных преимуществ многофункционального инструмента является управление запасами. Замена нескольких инструментов одним инструментом, который может выполнять все операции, является не только разумным, но и экономически выгодным вариантом. Эти инструменты отлично подходят для ограничения затрат на хранение запасов.

«Многие используемые в настоящее время станки по-прежнему имеют относительно небольшое количество гнезд для инструментов (30 или менее), поэтому такие инструменты, как сверла и фрезы с высокой подачей, которые могут выполнять несколько функций, открывают позиции для специальных инструментов, таких как метчики, резьбовые фрезы, чистовые концевые фрезы, развертки и многое другое, — сказал Брайан Уилшир, руководитель технического центра Kyocera Precision Tools, Хендерсонвилль, Северная Каролина. — Они также ограничивают количество инструментов и вставок, которые необходимо иметь в наличии для производства».

— Они также ограничивают количество инструментов и вставок, которые необходимо иметь в наличии для производства».

Например, фрезы с высокой подачей и возможностью врезания под углом могут выполнять винтовую интерполяцию отверстий большего диаметра, пояснил Уилшир. Хотя эти инструменты не так эффективны, как сверла большого диаметра, они устраняют необходимость в нескольких различных сверлах для создания отверстий разных размеров.

«Очевидным преимуществом использования многофункционального инструмента является снижение затрат на хранение запасов», — сказал Митчелл.

Он объяснил, что на рынке есть много многофункциональных инструментов. Например, выбор торцевой фрезы, в которую можно установить квадратную пластину с большой глубиной резания с восемью режущими кромками, или шестиугольную пластину с 16 режущими кромками с меньшей глубиной резания, обеспечивает большую гибкость. Используя тот же корпус, фреза может вмещать круглую пластину, которая может выполнять фрезерование с высокой подачей или экстремальные условия резания, такие как газопламенная резка.

«Если вы работаете в мастерской, этот инструмент вам подойдет, — сказал Митчелл, — учитывая природу среды мастерской и не зная, что принесет завтрашняя работа. Имея на полке многофункциональный инструмент, вы можете просто выбрать вставьте для работы, и вы готовы к работе».

Фреза DoTwistBall действует как фрезерный инструмент с высокой подачей для быстрого удаления материала на черновой стадии, а при замене пластины действует как инструмент для трехмерного профилирования или получистовой инструмент, который работает аналогично чистовому инструменту с круглыми пластинами. за исключением того, что он предлагает больше режущих кромок. Фото предоставлено Tungaloy.

Он добавил, что в каждой мастерской должен быть многофункциональный торцевой фрезер. Некоторые торцевые фрезы предлагают черновую обработку с высокой подачей, торцевое фрезерование с большой глубиной резания, экономичные многолезвийные пластины и даже пластины, подходящие к одному и тому же корпусу для обработки липких материалов и снижения нагрузки на шпиндель. В зависимости от приложения один инструмент может предоставлять несколько вариантов.

В зависимости от приложения один инструмент может предоставлять несколько вариантов.

Сокращение времени цикла

На станках с ЧПУ используются устройства смены инструмента, и, в зависимости от типа устройства смены инструмента, от остановки резки до начала резки для смены инструмента может пройти от 20 до 30 секунд. И в зависимости от количества необходимых переключений, это может складываться. Это ценное время цикла, которое тратится впустую, а в современной производственной среде каждая секунда на счету.

«Многофункциональный инструмент избавляет от смены инструмента и времени на обработку, необходимых для последовательности обычных инструментов, которые он заменяет», — сказал Кори Цеткович, менеджер по продукции Sphinx, Big Kaiser Precision Tooling Inc., Хоффман-Эстейтс, Иллинойс. «Например, многофункциональный Сверло для снятия фаски способно сократить время цикла, необходимое для сверла и фрезы для снятия фаски, до 50 процентов».

Помимо времени переналадки, время цикла можно сократить с помощью таких инструментов, как многофункциональные концевые фрезы со сменной головкой. Митчелл отметил, что как только этот инструмент помещается в станок либо с помощью фрезерного патрона, либо с помощью термоусадочного адаптера, расстояние фиксируется, и настройка выполняется намного быстрее, поскольку исходное положение (расстояние от шпинделя) уже задано заранее.

Митчелл отметил, что как только этот инструмент помещается в станок либо с помощью фрезерного патрона, либо с помощью термоусадочного адаптера, расстояние фиксируется, и настройка выполняется намного быстрее, поскольку исходное положение (расстояние от шпинделя) уже задано заранее.

«Если для вашей работы требуется концевая фреза со сферическим концом, вы просто ввинчиваете ее в хвостовик и уже знаете расстояние от шпинделя или до исходного положения», — сказал Митчелл. «В следующий раз, когда инструмент будет использоваться, вам может понадобиться инструмент для прорезки пазов. В каталоге четко указан размер L инструмента для прорезания пазов, а исходное положение можно легко рассчитать. настраивается намного быстрее и проще».

Еще одним преимуществом концевой фрезы со сменной головкой является стоимость. Традиционная твердосплавная концевая фреза может иметь длину 4 или 5 дюймов, однако требуемая глубина резания может составлять всего 0,100 дюйма или меньше, что является пустой тратой дорогого твердого сплава. Концевая фреза со сменным наконечником намного короче и, следовательно, более экономична.

Концевая фреза со сменным наконечником намного короче и, следовательно, более экономична.

Надежность процесса

Объединение операций в одном инструменте дает цехам возможность соблюдать критические допуски, улучшая контроль размеров, повышая надежность процесса и стабильность производства.

«Эти инструменты позволяют обрабатывать детализированные элементы с жесткими геометрическими допусками», — сказал Цеткович. «Многофункциональные инструменты часто приводят к постоянно жестким геометрическим допускам в производстве и в небольших объемах».

Цеткович добавил, что многофункциональные инструменты также предназначены для успешного объединения функций последовательности инструментов в одну операцию. Использование последовательности инструментов, каждый из которых разработан с определенной целью, часто требует от программиста разработки процесса обработки. Многофункциональные инструменты уменьшают вероятность сбоя в процессе, вызванного последовательностью несвязанных инструментов.

С многофункциональным инструментом оператору не нужно программировать сложную информацию о нескольких инструментах; скорее, он или она может сосредоточиться на одном инструменте, обеспечивая соблюдение всех допусков. Это поможет повысить точность и ускорить производство, сохраняя при этом постоянную надежность процесса.

Пилотное сверло Sphinx для снятия фаски — это многофункциональный инструмент, который устраняет необходимость смены инструмента, тем самым сокращая время цикла до 50 процентов. Фото предоставлено компанией Big Kaiser Precision Tooling.

Многофункциональные задачи

Выбор многофункционального инструмента зависит от ряда факторов. Имея так много доступных вариантов, магазин должен учитывать свои приоритеты, будь то ограничение инвестиций в складские запасы или сокращение времени цикла, а затем выбирать инструмент, который соответствует этим потребностям. А в некоторых случаях магазину может быть выгоднее выбрать несколько специализированных инструментов.

«В программах производителей стандартных многофункциональных инструментов обычно меньше гибкости по сравнению с соответствующими специализированными программами инструментов», — сказал Цеткович. «Увеличение доступности специализированных инструментов позволяет потребителям вносить незначительные изменения в процесс обработки, заменяя один из многих режущих инструментов».

Главный недостаток заключается в том, что большинство многофункциональных инструментов жертвуют производительностью ради универсальности. Это не всегда так, но это, безусловно, следует учитывать при рассмотрении вопроса об инвестировании в этот тип инструмента. Например, сверлильные станки могут сверлить и фрезеровать, но обычно не могут сравниться по эффективности с дрелью для сверления или концевой фрезой для фрезерования.

«Преимущество использования фрезы с высокой подачей заключается в ее способности направлять усилия резания на шпиндель для снижения вибрации и вибраций, а также в способности увеличить срок службы инструмента благодаря лучшему рассеиванию тепла», — сказал Уилшир. «Кроме того, фрезы с высокой подачей отлично подходят для высоких скоростей съема металла при фрезеровании, но не могут сравниться с большими сверлами. Если целью является более короткое время цикла, цехам может быть выгоднее использовать специальный инструмент вместо многофункционального инструмента. ”

«Кроме того, фрезы с высокой подачей отлично подходят для высоких скоростей съема металла при фрезеровании, но не могут сравниться с большими сверлами. Если целью является более короткое время цикла, цехам может быть выгоднее использовать специальный инструмент вместо многофункционального инструмента. ”

С точки зрения эксплуатации к многофункциональным фрезерным инструментам предъявляются такие же требования, как к стандартным инструментам. Надлежащее техническое обслуживание всего, от вставки до фиксирующей ручки, важно для оптимальной работы.

С заместителем главного редактора Линдси Луминосо можно связаться по адресу [email protected].

Big Kaiser Precision Tooling Inc., www.bigkaiser.com

Kyocera Precision Tools, www.kyoceraprecisiontools.com

Tungaloy, www.tungaloy.com

Что такое фрезерный станок? (с картинками)

`;

Промышленность

Факт проверен

Чарити Делич

Фрезерный станок — это инструмент, используемый в основном в металлообрабатывающей промышленности. Как правило, эти машины используются для придания формы твердым изделиям путем удаления лишнего материала для формирования готового изделия. Фрезерные станки могут использоваться для различных сложных операций резания — от прорезания пазов, нарезания резьбы и фальцовки до фрезерования, строгания и сверления. Они также используются в штамповке, которая включает в себя формирование стального блока, чтобы его можно было использовать для различных функций, таких как литье пластмасс или чеканка.

Фрезерный станок обычно способен резать самые разные металлы, от алюминия до нержавеющей стали. В зависимости от разрезаемого материала, машину можно настроить на более быструю или медленную скорость. Мягкие материалы обычно фрезеруются на более высоких скоростях, а более твердые материалы обычно требуют более медленных скоростей. Кроме того, более твердые материалы часто требуют одновременного фрезерования меньшего количества материала.

В зависимости от разрезаемого материала, машину можно настроить на более быструю или медленную скорость. Мягкие материалы обычно фрезеруются на более высоких скоростях, а более твердые материалы обычно требуют более медленных скоростей. Кроме того, более твердые материалы часто требуют одновременного фрезерования меньшего количества материала.

Как правило, оператор фрезерного станка управляет станком, подавая материал через устройство, называемое фрезой. Когда материал проходит мимо резака, зубья резака прорезают материал, придавая ему желаемую форму. Используя приспособления, такие как прецизионные направляющие и ходовые винты, перемещение материала, а также резака можно удерживать на уровне менее 0,001 дюйма (около 0,025 миллиметра), чтобы сделать рез точным.

В дополнение к фрезе типичный фрезерный станок содержит ось шпинделя, которая представляет собой устройство, удерживающее фрезу на месте. Фреза вращается вокруг оси шпинделя, и ось обычно можно регулировать на различные скорости. Большинство машин также поставляются с рабочим столом, который можно использовать для поддержки и подачи материала. Рабочий стол обычно перемещается в двух направлениях, и большинство современных рабочих столов имеют механический привод. Кроме того, современный фрезерный станок обычно оснащен автономным электродвигателем и системой охлаждения.

От микро-, мини- и настольных до напольных, больших и гигантских фрезерных станков различных размеров. Фрезерные станки могут иметь плоские, угловатые, криволинейные или неровные поверхности. Кроме того, они могут иметь вертикальную или горизонтальную ориентацию. Вертикально-фрезерный станок имеет ось шпинделя, направленную вертикально, а шпиндель горизонтального станка — горизонтально.

Фрезерный станок может управляться вручную или цифровым способом с помощью устройства, называемого числовым программным управлением или фрезерным станком с ЧПУ.

Он жил во времена расцвета и активного развития промышленности и индустрии. Для многих операций требовалась специальная техника и новые изобретения намного упрощали работу. Одним из таких новшеств стал резавший металл станок Уитни.

Он жил во времена расцвета и активного развития промышленности и индустрии. Для многих операций требовалась специальная техника и новые изобретения намного упрощали работу. Одним из таких новшеств стал резавший металл станок Уитни.

Уитни предложил обрабатывать детали ружей машинным способом, что позволило бы получать детали, максимально схожие друг с другом по параметрам. Результат увеличения точности обработки — деталь одного ружья может заменить такую же деталь другого ружья. Благодаря этому производство шло бы быстрее, экономило бы материалы и средства, а эксплуатация оружия проходила бы с меньшими помехами. Идея была осуществлена через изготовление при помощи станка лекала для каждой детали. По этому лекалу рабочий вырезал из металла части ружья, так как было описано выше.

Уитни предложил обрабатывать детали ружей машинным способом, что позволило бы получать детали, максимально схожие друг с другом по параметрам. Результат увеличения точности обработки — деталь одного ружья может заменить такую же деталь другого ружья. Благодаря этому производство шло бы быстрее, экономило бы материалы и средства, а эксплуатация оружия проходила бы с меньшими помехами. Идея была осуществлена через изготовление при помощи станка лекала для каждой детали. По этому лекалу рабочий вырезал из металла части ружья, так как было описано выше. Уитни учел все ошибки и вторая попытка увенчалась успехом. В 1811 году он получил новый заказ на 15000 ружей и выполнил его за 2 года.

Уитни учел все ошибки и вторая попытка увенчалась успехом. В 1811 году он получил новый заказ на 15000 ружей и выполнил его за 2 года.