Фрезерование — Википедия

Материал из Википедии — свободной энциклопедии

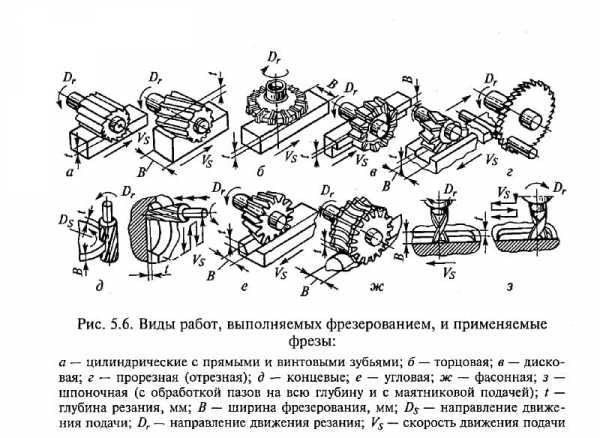

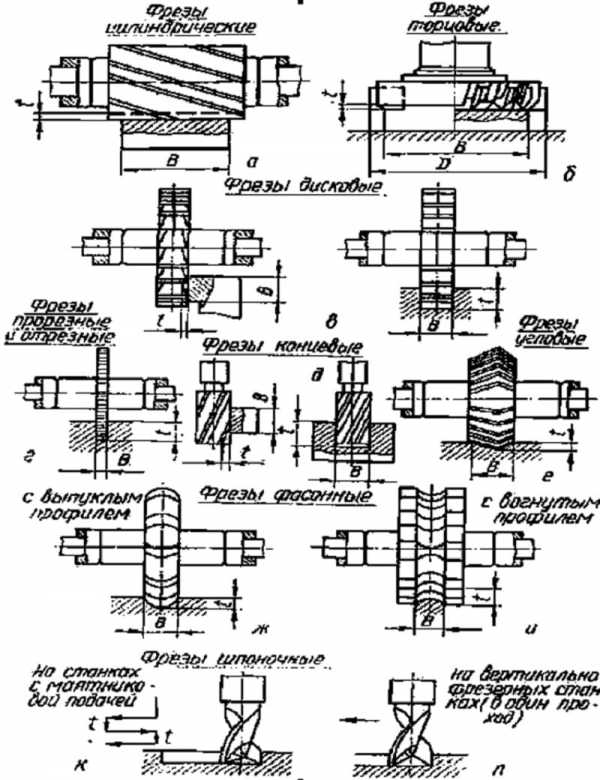

Концевые фрезы с цилиндрическим хвостовикомФрезерование (фрезерная обработка) — это механическая обработка резанием плоскостей, пазов, лысок, при которой режущий инструмент (фреза) совершает вращательное движение (со скоростью V), а обрабатываемая заготовка — поступательное (со скоростью подачи S).

Официальным изобретателем фрезерного станка является англичанин Эли Уитни, который получил патент на такой станок в 1818 г.[источник не указан 673 дня]

- В зависимости от расположения шпинделя станка и удобства закрепления обрабатываемой заготовки —— вертикальное, горизонтальное. На производстве в большей степени[источник не указан 686 дней] используют универсально-фрезерные станки, позволяющие осуществлять горизонтальное и вертикальное фрезерование, а также фрезерование под разными углами различным инструментом.

- В зависимости от типа фрезы

- Концевое фрезерование — пазы, канавки, подсечки; колодцы (сквозные пазы), карманы (пазы, стороны которых выходят более чем на 1 поверхность), окна (пазы, которые выходят только на одну поверхность).

- Торцевое фрезерование — фрезерование больших поверхностей.

- Фасонное фрезерование — фрезерование профилей. Примеры профильных поверхностей — шестерни, червяки, багет, оконные рамы.

- Существуют также специализированные фрезы, предназначенные для отрезки (дисковые фрезы)

- В зависимости от направления вращения фрезы относительно направления её движения (либо движения заготовки) — попутное «под зуб», когда фреза «подминает» заготовку, получается поверхность высокой степени точности, но также велика опасность вырыва заготовки при большом съёме материала; и встречное «на зуб», когда движение режущей кромки происходит навстречу заготовке. Поверхность получается меньшей степени точности, однако увеличивается производительность. На практике используют оба вида фрезерования, «на зуб» при предварительной (черновой) и «под зуб» окончательной (чистовой) обработке.

В настоящее время в производстве для фрезерования используются станки с ЧПУ (числовым программным управлением), благодаря чему фрезерные работы производятся в автоматическом режиме. Для осуществления автоматических работ создается специальная программа, а также производится предварительная обработка чертежей.

Элементы режимов резания при фрезеровании:

Скорость резания (м/мин): U=π⋅D⋅n1000{\displaystyle U={\frac {\pi \cdot D\cdot n}{1000}}}

где:

- π=3,1415…{\displaystyle \pi =3{,}1415\dots }

- D — диаметр фрезы (мм)

- n — частота вращения фрезы (об/мин)

- 1000 — коэффициент перевода мм в м

Подачи при фрезеровании:

- Sz — подача на зуб (мм/зуб) — величина перемещения стола станка с обрабатываемой заготовкой или фрезы за время поворота её на один зуб.

- Sо — (оборотная подача мм/об) — величина перемещения стола станка с обрабатываемой заготовкой или фрезы за один оборот фрезы. Sо = Sz × z, где z — число зубьев фрезы.

- Sm — (минутная подача мм/мин) величина перемещения стола станка с обрабатываемой заготовкой или фрезы за одну минуту Sm = Sо × n = Sz × z × n.

- t — глубина резания при фрезеровании (мм) — это расстояние между обработанной и обрабатываемой поверхностями.

- Ширина фрезерования (мм) — это поверхность заготовки, обработанная за один рабочий ход.

- Кожевников Д. В., Кирсанов С. В. Металлорежущие инструменты. Учебник (гриф УМО). Томск: Изд-во Томского ун-та. 2003. 392 с. (250 экз.).

- Кожевников Д. В., Кирсанов С. В. Резание материалов. Учебник (гриф УМО). М.:Машиностроение. 2007. 304 с. (2000 экз.).

ru.wikipedia.org

это обработка материалов, и что такое фрезеровка лазером

Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке.В наше время фрезеровка имеет такое же распространение, как токарная обработка детали либо сверление.

Процесс фрезерования заготовки, выполненной из различного материала, заключается в обработке заготовки с помощью фрезы.

Фреза – это режущий инструмент, выполненный в виде зубчатого колеса, имеющего множество лезвий, который зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои поверхности заготовки в нужном вам месте.

Обработка заготовки на станке

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака.С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

Классификация фрезерных работ

Четкого разделения этого вида обработки нет из-за того, что выполняемые вами работы очень разнообразны.

Существует разделение по типу станка:

- Лазерная обработка.

- Фрезерная механическая обработка.

Из основных видов можно указать следующие:

- по расположению на станине обрабатываемой заготовки – вертикальная, горизонтальная фрезеровка и фрезерование под определенным углом;

- по виду применяемой фрезы – концевая, торцевая, фасонная, периферийная;

- по направлению вращения режущего инструмента относительно движения заготовки – встречная или попутная.

Последний тип классификации используется для обработки больших заготовок, когда первичное фрезерование детали выполняется встречным видом обработки, а для окончательной доводки применяется попутный вид.

Технология процесса фрезеровки

В зависимости от типа станка, сложности обрабатываемой заготовки, материала применяемой детали различается и сама технология, по которой происходит фрезерная обработка.

Технология процесса фрезеровки на обычном станке

Вначале фрезеровщик производит подбор фрезы, которая надежно крепится на шпинделе фрезерного станка.

Обработка заготовки начинается с подготовки:

- включается небольшое вращение шпинделя, при этом деталь подводится к самой фрезе до наименьшего соприкосновения с ней;

- станина стола с закрепленной заготовкой отводится и вращающийся шпиндель останавливается;

- устанавливается необходимая глубина резки детали;

- включается вращение фрезы;

- станину стола с обрабатываемой деталью вручную перемещают до соприкосновения с вращающейся фрезой.

Фрезеровщику для работы над одной заготовкой необходим набор фрез, это позволяет увеличить производительность выполняемой им операции.

Размеры рабочего инструмента (фрез) выбираются, исходя из необходимого стандарта точности, так, для чернового вида фрезеровки необходимо достичь одиннадцатого или двенадцатого квалитета точности, а при заключительном этапе фрезеровки – 8 или 9.

В особых случаях согласно заданию точность размера может соответствовать 7 или 8 квалитетам.

Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

Фрезерование с применением ЧПУ начало внедряться в производство не так давно, ее родоначальником можно считать систему рычагов, которая использовалась на обычных фрезерных станках.

С развитием электроники и вычислительной техники управление фрезерным станком было отдано компьютеру. Так фрезеровщик стал оператором ЧПУ, а для его взаимодействия со станком были написаны программы.

Обработка материала на станке ЧПУ позволяет увеличить точность, увеличить производительность, снизить процент брака, а также наладить выпуск серийных деталей со сложной геометрической поверхностью в большом количестве.

Компьютер задает станку и количество оборотов шпинделя, и параметры его движения (линейные координаты и глубина фрезеровки).

Современные ЧПУ станки могут выполнять 3D фрезеровку – это обработка детали несколькими рабочими органами одновременно, при этом находясь в разных плоскостях.

Перед началом работы, оператор предварительно на компьютере строит 3D-модель детали, станок затем воспроизводит ее с максимальной точностью.

На станке с ЧПУ к квалификации фрезеровщика предъявляются совсем иные требования.

Лазерная обработка детали на станке с ЧПУ

В современной обработке детали лазером он применяется лишь на станке с ЧПУ.

Это оборудование самое дорогостоящее, цена за работу выше, чем на фрезерном обычном станке, но лазерная обработка детали позволяет получить максимальную точность, значительно снижая при этом время на изготовление единицы детали.

Лазерным ЧПУ станкам под силу как точное фрезерование обычного материала, так и изготовление сложных объемных геометрических деталей, исключение лишь только составляют сферообразные округлые конструкции.

Лазерное фрезерование заготовки может выполняться двумя вариантами:

- В нужном месте станок с помощью теплового лазера выжигает заготовку, по окончании процесса выжигания шлифуется кромка.

- Шлифовочный лазер, снимает понемногу слои материала детали, многократно проходя по одному и тому же месту.

Лазерная обработка заготовки оставляет верхний слой гладким, без заусениц, это позволяет не производить дополнительную операцию – шлифование уже готовой вашей детали.

Фрезерование деталей выполненных из титана

Титан, как материал для деталей, все чаще используют в аэрокосмической отрасли. Титан один из самых трудных материалов для металлообработки режущей фрезой, так как он обладает низкой теплопроводностью.То есть вовремя процесса фрезерования титана лишь небольшая часть тепла уходит со снимаемой стружкой, а это вызывает хороший нагрев как деталей фрезерного станка, так и самой заготовки.

Несмотря на все трудности с фрезерованием титана, для качественной обработки материала фрезеровщики дают немного дельных советов:

- максимально необходимо уменьшите площадь контакта заготовки из титана и фрезы;

- тщательно нужно следить за фрезой, ее режущая кромка должна быть остротой;

- применяйте фрезы с большим количеством зубьев;

- придерживайтесь позиции «только тонкая стружка»;

- начало фрезеровки производите по дуге;

- в конце прохода фрезы снимите фаску под 45°;

- применяйте фрезы с большим дополнительным задним углом;

- скрупулёзно наблюдайте за осевой вашей глубиной;

- если деталь тонкая необходимо уменьшить осевую глубину фрезерования;

- выбирать необходимо фрезу, диаметр которой не более 70% от диаметра выбираемого паза;

- для фрезеровки заготовки из титана необходимо применять высокоскоростные фрезы.

Цена на фрезеровочные работы во многом зависит от геометрии детали, вида фрезерного станка и материала вашей заготовки.

Фрезеровка материала должна производиться на исправном фрезерном оборудовании, специально прошедшем обучение персоналом.

Обращаясь за услугами фрезеровки, поинтересуйтесь, какие фрезерные станки использует фирма, уточните у знакомых или друзей репутацию исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.

Оцените статью: Поделитесь с друзьями!stanok.guru

Фрезерование – это… Что такое Фрезерование?

Фрезерование (фрезерная обработка) — обработка материалов резанием с помощью фрезы.

Фреза совершает вращательное, а заготовка — преимущественно поступательное движение, как правило в направлении перпендикулярном оси вращения фрезы.

Фреза и фрезерование изобретены в Германии и Австрии в XVII—XVIII веке, так как фрезерование требовало прочной станины станка с точными подшипниками, а радиально-упорные подшипники изобрёл Леонардо да Винчи.

Официальным изобретателем фрезерного станка является англичанин Эли Уитни, который получил патент на такой станок в 1818 г.

Концевые фрезы с цилиндрическим хвостовикомКлассификация фрезерования

Классификация фрезерования может происходить по-разному, в зависимости от того, что хотят выделить наиболее значимым:

- В зависимости от расположения шпинделя станка и удобства закрепления обрабатываемой заготовки —— вертикальное, горизонтальное. На производстве в большей степени используют универсально-фрезерные станки позволяющие осуществлять горизонтальное и вертикальное фрезерование, а также фрезерование под разными углами различным инструментом.

- В зависимости от типа инструмента (фрезы) — концевое, торцовое, периферийное, фасонное и т. д.

- Концевое фрезерование — пазы, канавки, подсечки; колодцы (сквозные пазы), карманы (пазы, стороны которых выходят более, чем на 1 поверхность), окна (пазы, которые выходят только на одну поверхность).

- Торцовое фрезерование — фрезерование больших поверхностей.

- Фасонное фрезерование — фрезерование профилей. Примеры профильных поверхностей — шестерни, червяки, багет, оконные рамы.

- Существуют также специализированные фрезы, предназначенные для отрезки (дисковые фрезы).

- В зависимости от направления вращения фрезы относительно направления её движения (либо движения заготовки) — попутное «под зуб» когда фреза «подминает» заготовку, получается очень чистая поверхность, но также велика опасность вырыва заготовки при большом съеме материала; и встречное «на зуб», когда движение режущей кромки происходит навстречу заготовке. Поверхность получается похуже, зато увеличивается производительность. На практике используют оба вида фрезерования, «на зуб» при предварительной (черновой) и «под зуб» окончательной (чистовой) обработке.

Заблуждения о фрезеровании

Имеет место заблуждение, что при фрезеровании нужно давить на фрезу, чтобы она лучше резала. Это неправильно. Вспомните выпиливание лобзиком, чуть надавил — пилка сломалась. Скорость выпиливания зависит от того, как быстро вы будете совершать возвратно-поступательные движения лобзиком, и от остроты пилки.

См. также

dic.academic.ru

Фрезерная обработка металла: назначение, классификация, этапы

Фрезерная обработка в последнее время набирает большую популярность, поэтому столь же востребована, как сверление деталей и токарная обработка. Суть её заключается в срезании слоя металла при помощи вращающейся, зубчатой фрезы. Фрезерование можно выполнять на заготовках из разных материалов, причем проделывается это как на специальных станках, так и вручную.

Назначение фрезерной обработки

При помощи различного вида фрез, можно более точно и качественно выполнять фрезеровку деталей. Это могут быть различные материалы, но наиболее распространенная обработка на металлах. А при помощи современных станков, оборудованных системами ЧПУ, есть возможность уменьшить количество брака, а также управлять при помощи не сложных числовых программ. Сейчас фреза заменена на лезвие в качестве рабочего инструмента, что и позволило уменьшить вероятность брака, делая заготовки максимально точно.

Для чего же нужна в обработке фрезеровка? При её помощи можно проводить отрезку в металлах, шлифовать, наносить специальные узоры, гравировать, а также делать токарные и другие работы в разных видах деятельности. В набор входит несколько многозубчатых, режущих фрез, а их крепление в станках определяет горизонтальный или вертикальный тип работы. В производстве также может использоваться фрезерование под некоторым углом, для чего предварительно устанавливают фрезу в необходимом направлении. В зависимости от вида обрабатываемой продукции, такое фрезерование имеет несколько способов. Но стоит отметить, что используется немалое количество разнообразных фрез, в частности это цилиндрические, торцевые, концевые, зубчатые, фасонные, а также более сложные.

Сферы применения фрезеровки довольно разнообразны, она может использоваться в металлообработке, машиностроении, в ювелирном производстве, деревообработке и даже в дизайне и архитектуре.

Обработка металла фрезерованием производится вне зависимости от его прочности. Фрезы выбирают, исходя из того, какая нужна обработка, для плоскостей используют цилиндрические или торцевые типы фрез, в последних подбирают несимметрические схемы резания. То есть если детали правильной прямоугольной, квадратной и подобной формы, то чаще всего применяется два эти способа. Одинаковую профильную деталь можно сделать цилиндрической фрезой или с торца.

Фрезерная резка алюминия считается в наше время довольно популярной, так как алюминий широко используется в эксклюзивном дизайне, интерьере, для рекламных элементов, операторской техники и пр. Благодаря его легкости, прочности и низкой температуре плавления, он широко используется и с него не сложно вырезать различные изделия. На деталях сувенирных изделий, маркетинговой и кухонной продукции на современных высокотехнологических станках можно делать надписи, узоры, рельефность и пр. При этом они получаются без заусенцев, правильного габарита и формы, а также с идеальными краями.

Не малую популярность в наше время набрала объемная фрезеровка пластика, в особенности в 3D виде. Это довольно востребованные услуги, которые применяются для промышленных изделий, корпусов. Причем детали быстро делаются, так как довольно быстро работает станок фрезерно-гравировального типа, а цена за выполненные работы невысокая. Обрабатываются как шлицевые, так и фасонные и зубчатые детали, а также проделывают обработку отверстий, торцов, пазы. Из пластика в 3Д виде можно фрезеровать декоративные и пр. детали, формы для литья, полимерные корпуса и многое другое, создавая оригинальные и нужные формы изделий.

Классификация фрезерных работ

Как уже упоминалось, в зависимости от используемой фрезы, различают несколько видов фрезерования, а именно:

- Торцевое фрезерование, суть которого состоит в получении определенной формы деталей при помощи торцевой фрезы. Это необходимо в большинстве случаев для вырезания в изделиях подсечек, канавок, окошка, а также “колодец”, канавку и т. д. С её помощью также производят обратное фрезерование торца из внутренней части разного плана изделий. Фрезеровка торца нужна для получения деталей более точных габаритов, простоты монтажа и, по сути, срезанные торцы служат для передачи сжимающих усилий.

- Концевые, которые нужны для образований уступов в плоскостях вертикальной или горизонтальной формы.

- Цилиндрические, отличающиеся получением изделий в плоскостях соответствующей фрезой в обратном положении.

- Зубчатое.

- Фасонное, заключающееся в создании фасонных (сферы, эллипсы и пр.) деталей неправильной формы. Это фрезерование при помощи специальных фрез, в результате чего получаются фасонные изделия.

Также распространены в разных направлениях деятельности много других видов фрез, которые отличаются многофункциональностью, большими возможностями и точностью в выполнении работ. Используются винтовые канавки для создания зенкер, сверл и другого, отрезной фрезой нарезают различного габарита бруски, к тому же можно получить сложную форму детали криволинейным типом фрезы. Стоит отметить отличие фрезерования двойными дисками, шлицевую лезвию для создания пазов в деталях, а также более сложные формы их. Также можно создать определенную форму при недолгом применении видов фрезерования.

Кроме классификации фрезерования по видам фрез, также существует распределение их на вертикальное расположение в станке, горизонтальное и под углом.

Станки для таких работ, в свою очередь, разделяют на механические и лазерные. Существует направление режущего, движущего элемента совместно с изделием, что принять называть попутным типом обработки. Если же навстречу резцу движется изделие, тогда это считается встречная фрезеровка.

Стоит также отметить профильное фрезерование деталей как деревянных, так и металлических и пр. Это отличается в изделиях, которые идут выпуклой либо вогнутой формы. В этом случае необходимо более тщательно подходить к выбору технологического типа, что зависит в основном от габарита детали и сложности профилирования. Данный вид процесса проходит в три этапа: предварительная грубая и частично чистая фрезеровка, получистая и напоследок окончательная чистая. Часто для получения деталей высокого качества финишную обработку производят с большими подачами, а предыдущие операции выполняют отдельно на разных станках.

Так как для фрезеровки деталей цилиндрическим способом производится при не столь хорошем креплении, то чаще всего профильное фрезерование изделий делается торцевым способом. В основном это универсальный способ для многосерийного промышленного изготовления. В этом случае есть возможность воспользоваться несколькими способами фрезерования разных плоских поверхностей. Это использование двух зубил, фрез большого диаметра и нескольких зубил одновременно.

Работа в таком режиме может происходит значительно быстрее и спокойно, в особенности при использовании нескольких фрез сразу, расположенных с разных сторон от изделия. По этой причине фрезерование плоскостей при помощи торцевых фрез, более применяемое в производстве.

Осуществляется фрезерование, помимо этого, также при помощи ионного луча. Это относительно новый и высокотехнологический процесс, позволяющий удалить максимально точный слой металла. Ионное фрезерование производится под воздействием атома гелия на поверхность, главным условием является контроль напряжения и энергии. Другими словами, сегодня не обязательно полировать или шлифовать детали, это можно сделать на атомном уровне, а на раскаленный металл можно вставлять дополнительные детали.

Технологические этапы процесса

Что касается технологического процесса фрезеровки, то она состоит из несколько последовательностей, которым необходимо следовать:

- Изделие осторожно подводят со стороны поверхности, необходимой для обработки, к фрезеру, который в это время вращается.

- Отведя стол, отключают шпиндель, чтобы он не вращался.

- После этого нужно задать требуемую глубину прорезания.

- Запускают шпиндель.

- Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой.

Обработку металлических деталей цилиндрической фрезой производят при длине фрезы на 10-15 мм более, чем есть изделие, а диаметр её подбирается, исходя из толщины разрезания и ширины. При выборе торцевых фрез работа будет делаться не так шумно, поскольку детали надежнее прикрепляются. Производительность предприятия будет высокой при использовании набора фрез, так как во многом упрощается задача. Все зависит от применяемых фрез, а это: совместные фрезы, зубила, двумя дисками одновременно, набора фрез, расположенных с разных боков заготовки и пр. Фрезерование плоскостей несколькими торцевыми фрезами делает сразу несколько обрезаний, а также исключает удары при работе.

Современные технологии позволяют проводить безопасную и с меньшим процентом брака обработку на токарно-фрезерных станках, оборудованных системами ЧПУ. В некоторых случаях, как при обработке деталей повышенной твердости, можно на них делать шлифовку. Они гарантируют получение изделий по максимуму точной геометрической формы, а также производительность. Бывают как специального назначения, так и общего использования, но небольшие детали дома можно обрабатывать ручным электрическим фрезером. Управление на компьютере позволяет задать все параметры и выполнять максимально точно, к тому же есть возможность рассчитывать и создавать 3D модели непосредственно на станке.

Благодаря современным технологиям, фрезерная обработка приобретает большую популярность в разных отраслях производств. Что касается металла, то можно на станках делать как алюминиевые, так и стальные, титановые изделия. Вне зависимости от материала, фрезерованием можно делать детали специального назначения, эксклюзивные, ювелирные и др. И только на станках, оборудованных системами ЧПУ, можно выполнять лазерную фрезеровку деталей сложной формы. Это дорогостоящая, но качественная обработка возможна без предварительной шлифовки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Фрезеровка – это… Что такое Фрезеровка?

Фрезерование — обработка материалов резанием с помощью фрезы.

В процессе фрезерования участвуют два объекта — фреза и заготовка. Заготовка — это будущая деталь.

Фреза и фрезерование изобретены в Германии и Австрии в 17-18 веке, так как фрезерование требовало прочной станины станка с точными подшипниками, а радиально-упорные подшипники изобрёл Леонардо да Винчи.

Официальным изобретателем фрезерного станка является англичанин Уитни который получил патент на такой станок в 1818 г.

Классификация фрезерования может происходить по-разному, в зависимости от того, что хотят выделить наиболее значимым:

1. В зависимости от расположения шпинделя станка и удобства закрепления обрабатываемой заготовки — вертикальное, горизонтальное. На производстве в большей степени используют универсальнофрезерные станки позволяющие осуществлять горизонтальное и вертикальное фрезерование, а также фрезерование под разными углами различным инструментом.

2. В зависимости от типа инструмента (фрезы) — концевое, торцовое, периферийное, фасонное и т. д.

Концевое фрезерование — пазы, канавки, подсечки; колодцы (сквозные пазы), карманы (пазы, стороны которых выходят более, чем на 1 поверхность), окна (пазы, которые выходят только на одну поверхность). Торцовое фрезерование — фрезерование больших поверхностей. Фасонное фрезерование — фрезерование профилей. Примеры профильных поверхностей — шестерни, червяки, багет, оконные рамы. Существуют также специализированные фрезы, предназначенные для отрезки (дисковые фрезы).

3. В зависимости от направления вращения фрезы относительно направления ее движения (либо движения заготовки) — попутное «под зуб» когда фреза «подминает» заготовку, получается очень чистая поверхность, но также велика опасность вырыва заготовки при большом съеме материала; и встречное «на зуб», когда движение режущей кромки происходит навстречу заготовке. Поверхность получается похуже, зато увеличивается производительность. На практике используют оба вида фрезерования, «на зуб» при предварительной (черновой) и «под зуб» окончательной (чистовой) обработке.

См. также

Ссылки

Wikimedia Foundation. 2010.

dic.academic.ru

Что такое фрезеровка, особенности фрезерных работ

Статья подготовлена при поддержке экспертов компании Multicut https://www.multicut.ru/catalog/frezery/ – фрезерно-гравировальные станки с ЧПУ от производителя.

Фрезерование представляет собою обрабатывание заготовок, осуществляемое посредством фрез. Данная обработка может выполняться ручным методом либо на станке. Сегодня фрезерование распространено не меньше, чем точение, сверление.

Фреза является режущим приспособлением, которое выполнено в виде колеса с зубцами. Она располагает большим количество лезвий, фиксируется в станке и, крутясь на высокой скорости, убирает металлические слои с детали и осуществляет торцевое фрезерование.

Обрабатывание детали на станке, типы фрезерования

В прошлом аппараты для проведения фрезерных работ не могли функционировать автоматически. Ввиду этого получалось много бракованных изделий. С использованием современных технологий были разработаны новые устройства с ЧПУ. Их внедрение сделало проще работу фрезеровщиков.

В настоящее время современные фрезеровальные аппараты оборудованы не фрезами, а лазерами. Лазерная обработка точнее, следовательно, количество бракованных деталей невелико. Кроме того, подобное обрабатывание сочетает в себе и токарные, и фрезеровочные процедуры.

Виды фрезерования возможно подразделить по виду применяемых станков.

- Фрезеровальное механическое обрабатывание.

- Обрабатывание лазером.

Кроме того, фрезеровочная обработка классифицируется по:

- типу используемого инструмента – концевой, периферийный, фасонный, торцевой;

- направлению кручения фрезы по отношению к перемещению детали – навстречу, попутно;

- местоположению на основании фрезеруемой детали – по вертикали, горизонтали, наклонно.

Как осуществляется фрезерование

Любое изделие фрезеруется определенным методом. Выбор способа обработки зависит от вида станка, сложности фрезеруемой детали, материала, из которого она изготовлена.

На обычном станке

Сначала рабочий подбирает инструмент. После этого он надежным образом закрепляет его на шпиндельном элементе. Обрабатывание детали осуществляется за несколько стадий:

- Включение малого кручения шпиндельного элемента, подведение заготовки к инструменту до минимального касания.

- Отведение основания с зафиксированной деталью, остановка крутящегося шпиндельного элемента.

- Установка нужной глубины фрезерования.

- Включения вращения инструмента.

- Ручное перемещение основания с зафиксированной заготовкой до соприкосновения с крутящимся инструментом.

Рабочему для обработки одной детали требуется комплект инструментов. Это дает возможность повысить производительность фрезерования стали.

Величина фрез подбирается при учете нужного стандарта точности. Для чернового типа фрезерования требуется 11 либо 12 квалитет точности. На финальной стадии нужен 8 либо 9 квалитет.

На станке с ЧПУ

Фрезерная обработка с использованием числового программного управления стала использоваться в промышленности относительно недавно. Ее родоначальником возможно назвать рычажную систему, использовавшуюся на обыкновенных фрезеровальных аппаратах.

С совершенствованием электронных систем контроль над станочным аппаратом перешел к компьютеру. Рабочий превратился в оператора ЧПУ, который взаимодействует с устройством посредством программы.

Торцевое фрезерование на устройстве ЧПУ дает возможность повысить точность, производительность, уменьшить количество бракованных заготовок, производить серийные изделия с непростой геометрией.

ЭВМ передает станку, каково число оборотов шпиндельного элемента и характеристики его перемещения (линейные координаты, глубина фрезерования). Сегодняшние устройства с ЧПУ способны осуществлять трехмерное фрезерование. Оно представляет собой обрабатывание изделия несколькими инструментами, находящимися в различных плоскостях.

Перед тем как начать фрезерные работы, рабочий создает на компьютере трехмерную модель заготовки. После этого станочный аппарат максимально точно выполняет ее воспроизведение. Специалист, который фрезерует детали на станке с ЧПУ (фрезеровщик ЧПУ), должен иметь более высокую квалификацию, чем рабочий, фрезерующий заготовки на обычном аппарате.

Фрезерование лазером

В настоящее время лазерное оснащение используется исключительно в аппаратах с числовым программным управлением. Подобные устройства стоят дорого, однако дают возможность максимально точно создать изделие. Кроме того, время на производство одной заготовки намного снижается.

ЧПУ устройства с лазером способны точно фрезеровать обыкновенные материалы, изготавливать объемные изделия со сложной геометрией. Единственное, что может вызвать затруднения – это производство деталей, имеющих круглую форму.

Фрезеровочные работы лазером может осуществляться 2 методами:

- выжигание детали тепловым лазером в необходимом месте. После этого выполняется шлифование кромки;

- шлифовальный лазер постепенно убирает металлические слои, много раз обрабатывая один и тот же участок.

При лазерном обрабатывании детали внешняя поверхность сохраняет свою гладкость. Благодаря этому нет нужды шлифовать законченное изделие.

Фрезеровка титановых изделий

Титан все больше применяют в аэрокосмической сфере. Он считается одним из наиболее сложных для фрезерного обрабатывания металлов. Обусловлено это тем, что он слабо проводит тепло. При фрезеровке титановой детали только малая часть тепла уходит с вылетающей стружкой. Следовательно, элементы станочного устройства и обрабатываемое изделие сильно нагреваются.

Фрезеровщики ЧПУ, часто выполняющие фрезерные работы, сообщают, что следующие факторы позволяют качественно обработать титановую деталь:

- максимальное уменьшение области соприкосновения титанового изделия и режущего инструмента;

- острая режущая часть фрезеровочного инструмента;

- применение инструмента с множеством зубцов;

- небольшая толщина вылетающих опилок;

- дуговое фрезерование в начале обработки;

- снятие фаски под углом в сорок пять градусов по завершении прохода инструмента;

- применение фрезы с большим задним углом;

- скрупулезное наблюдение за глубиной осей;

- уменьшение глубины осей фрезеровки при небольшой толщине изделия;

- диаметр инструмента составляет семьдесят процентов от диаметра подбираемого паза;

- использование фрез, работающих на высоких скоростях.

Помните, что такая фрезеровка, как лазерная, стоит немало. Ввиду этого ее нужно выполнять только тогда, когда это действительно необходимо.

Стоимость фрезерной обработки зависима от геометрических показателей заготовки, типа станочного устройства и материала детали. Процесс фрезерования должен осуществлять на бесперебойно работающем фрезеровочном оснащении человек, который располагает необходимой квалификацией.

Особенности фрез

Для обрабатывания открытых плоскостей на горизонтальных аппаратах используют цилиндровые фрезы, а также сборные инструменты со сменными резцами. Для производительного обрабатывания на вертикальных устройствах применяют торцевые головки, которые оснащены резцами из твердых сплавов.

Обрабатывание соседних плоскостей, которые располагаются на различной высоте, параллельно либо наклонно, выполняют торцевыми насадными инструментами. Шлицы и щели небольшой ширины прорезают отрезными и шлицевыми фрезами. Угловые инструменты используют для фрезеровки прямых и винтовых углублений промеж зубцов при производстве фрезеровочного, разверточного, зенкеровочного и иного инструментария.

Классифицируя фрезеровальные инструменты, принимают во внимание, кроме предназначения, конструктивные особенности, метод фиксации на станочном аппарате, тип зубцов, положение зубцов по отношению к оси, их направление.

Цилиндровые, дисковые, торцевые, угловые, фасонные приспособления фиксируют на фрезеровальных оправках. Для снижения биения оправки опоры приспособлений должны располагаться параллельно одна к другой и перпендикулярно оси инструмента. Они могут отклоняться от оси не более чем на пять сотых миллиметра. Кручение приспособлениям, зафиксированным на оправке, сообщается шпоночным элементом, расположенным продольно либо на торце.

Зубцы приспособления могут быть острозаточены либо затылованы. Первый тип зубцов точат по задней области. Показатели геометрии фрез подбираются при учете материала детали и режущей кромки, их конструктивных особенностей, условий фрезеровки.

Наличие переднего угла позволяет легче врезать фрезу и отделять стружку. Чем больше данный угол, тем меньше усилие резания. Кроме того, при большом переднем угле значительно уменьшается износ фрезы. Если этот угол мал, трение увеличивается, как и температура. Задние части фрезы подвергаются сильному износу, их прочность уменьшается. Теплоотвод также ухудшается. Ввиду этого необходимо следить за тем, чтобы передний угол был достаточным для качественного осуществления обработки.

Заказывая торцевое фрезерование, уточните, какие станочные устройства применяет компания, спросите у своих приятелей, насколько она благонадежна. Так вы гарантируете себе, что работа будет выполнена качественно, ее стоимость не будет завышена. Если вы желаете научиться работать на фрезерном станке, посмотрите обучающие видео. Помните, что изучать промышленные станки и процесс фрезерования на них домашнему мастеру ни к чему. Гораздо проще освоить бытовые станочные аппараты, оптимально подходящие для домашних нужд.

Скачать ГОСТ

ГОСТ 17025-71 Фрезы концевые с цилиндрическим хвостовиком. Конструкция и размеры

oxmetall.ru

Фрезерная обработка: основные виды фрезерования

При работе с металлом применяется различное оборудование и инструменты. Чтобы эффективно использовать станки и дополнительные приспособления, требуется соблюдать технологии. Одни из видов работы с металлом является фрезерная обработка.

Фрезерная обработка

Развитие технологии фрезеровки металла

Изначально токарно-фрезерная обработка металла проводилась вручную. Мастера работали самодельными приспособлениями и обычными инструментами. Из-за этого производительность была низкая, а на выходе получалось множество бракованных деталей. Даже опытным мастерам металлообработки было сложно изготовить деталь точных размеров и формы.

С развитием технологий начали появляться станки, которые работали с помощью электродвигателей. С их помощью можно было точнее и быстрее обрабатывать заготовки. Обработка металла значительно упростилась, а технологии продолжали развиваться. Постепенно обычные станки начали оборудоваться системами ЧПУ. На сегодняшний день профессиональное оборудование работает самостоятельно после настройки программы. Для производства достаточно, чтобы один оператор настраивал программу и контролировал процесс работы станка.

Материалы и виды фрез

Фрезеровка на специальном оборудовании проводится при помощи фрез. Это насадки, которые закрепляются в патроне. На него передаётся вращательное усилие с помощью шпинделя, и фреза начинает крутиться. Существуют различные виды применяемых фрез:

- Дисковые. Используются для разрезания деталей, выборки, обработки фасок.

- Торцевые. С их помощью обрабатываются торцевые зоны.

- Цилиндрические. Используются при обработке узких плоскостей.

- Угловые. Применяется для создания угловых пазов и наклонных поверхностей.

- Концевые. С их помощью изготавливаются пазы на поверхности заготовок.

Также можно выделить фасонные, червячные и кольцевые фрезы. Их выбор зависит от запланированных работ.

Виды фрез

К материалам заготовок, подвергающихся обработке, относятся различные виды металлов, мягкие и твердые породы дерева, а также прочный пластик.

Классификация фрезеровки

Из всего разнообразия фрезеровочных работ и используемого оборудования основные виды фрезерования классифицируют в зависимости от трех факторов:

- используемый вид фрезы;

- позиционирование обрабатываемой детали на рабочей поверхности;

- направление вращения рабочей части станка.

Чёткую классификацию фрезеровочных работ встретить невозможно. Связано это со множеством видов проводимых операций.

Технология фрезеровки

Фрезерная обработка металла может производиться на разных станках с разными материалами и фрезами. От этого изменяется технология, которой следует придерживаться в рабочем процессе.

Технология фрезеровки на обычном станке

Механические станки до сих пор считаются наиболее популярными в производстве. Их используют на предприятиях и в личных мастерских. Этапы работы:

- В первую очередь требуется провести подготовку. Для этого заготовка закрепляется на рабочем столе. Запускается вращение режущей части станка.

- Фреза слегка соприкасается с заготовкой и отводится в изначальное положение.

- Выставляется глубина обработки. Снова запускается электродвигатель.

По мере продвижения работы изменяется размер фрез. Таким образом достигается высокая скорость обработки.

Технология фрезеровки на станке с ЧПУ

Фрезерная металлообработка на станках с ЧПУ достаточно популярна на сегодняшний день. Постепенно оборудование, программируемое оператором заранее, вытесняет механические станки. Связано это с тем, что механизмы с ЧПУ обладают большей точностью при работе и ускоряют производственный процесс.

Металлообработка

Технология работы на оборудовании с ЧПУ заключается в том, что оператор должен настроить программу, проверить подвижные механизмы, натянуть ремни, закрепить заготовку на рабочем столе и включить двигатели. Дальше человеку нужно только наблюдать за процессом работы механизмов. Двигатели работают за счёт программы и выполняют заданный алгоритм действий. После создания требуемой формы из заготовки оператор должен выключить оборудование, снять готовую деталь и повторить процесс. Если нужно изготовить деталь другой формы, оборудование следует перенастроить.

Фрезеровка платы на станке с ЧПУ. Полный процесс обработки

Watch this video on YouTube

Технология фрезеровки ГБЦ

Владельцы автомобилей, работающих на бензине, часто сталкиваются с необходимостью в использовании фрезерного оборудования. Со временем изнашиваются головки блока цилиндров (ГБЦ). Связано это с тем, что при работе двигателя возникают постоянные изменения температурного режима. Из-за этого детали мотора изнашиваются и выходят из строя.

Если не исправить проблему, связанную с головками блока цилиндров, вовремя, они могут прогореть. Это приведёт к смешиванию охлаждающей жидкости со смазывающей. Выхлопные газы, в свою очередь, будут попадать в систему охлаждения.

Фрезеровку головок блока цилиндров производят при отказе двигателя и отклонениях головок от плоскости на 0.05 мм. Эту работу лучше доверить автослесарю, который имеет опыт фрезеровочных работ.

Чтобы измерить величину отклонения, используют большую линейку и набор щупов.

качественная фрезеровка алюминиевой головки блока цилиндров

Watch this video on YouTube

Фрезеровка титановых изделий

При обработке титана с помощью фрезерного оборудования, необходимо учитывать тот факт, что этот металл обладает низкой теплопроводностью. Из-за этого процесс его обработки осложняется.

Чтобы было проще работать с титаном и иметь на выходе качественные детали, необходимо учитывать мнение опытных мастеров металлообработки:

- При обработке титана используют высокоскоростные фрезы.

- Сначала снимают большой слой, плавно переходя к тонкому.

- Фрезы должны обладать большим количеством зубьев.

- Во время работы наблюдают за изменением заточки режущей части.

- После каждого прохода, делают фаску под углом в 45 градусов.

- Начинать обработку титана нужно по дуге.

- Диаметр фрезы должен быть на 30% меньше диаметра паза.

Перед началом работы с титаном необходимо убедиться в том, что мощности двигателя достаточно для обработки прочных видов металла. Нужно заранее осмотреть фрезу на наличие дефектов и проверить натяжение ремней на двигателе.

Фрезерная обработка металлов является одним из известнейших процессов в металлообработке. Её можно производить на механических станках и оборудовании с ЧПУ. Однако при работе с программируемыми машинами требуется выбирать опытного оператора. В противном случае, оборудование не будет функционировать в нормальном режиме.

metalloy.ru