Наладка станка на различные операции

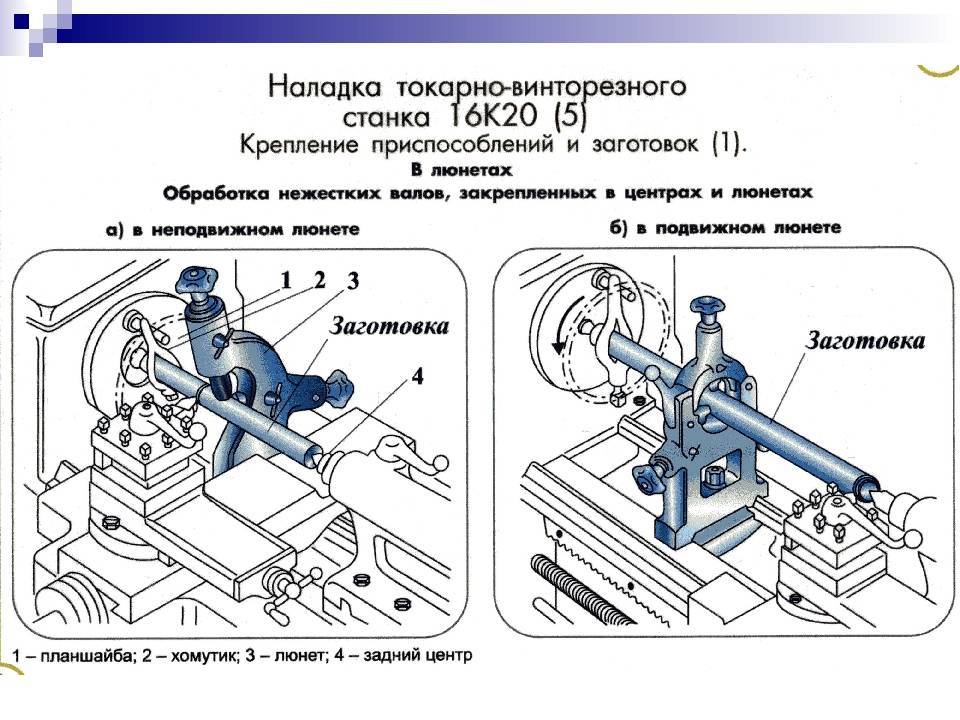

Наладка станка — это подготовка технологического оборудования и оснастки к выполнению определенной технологической операции. Для этого налаживают кинематические цепи станка, устанавливают в требуемое положение рукоятки управления коробки скоростей, коробки подач и других органов станка, подбирают и устанавливают сменные зубчатые колеса, копиры, упоры и т. п.

Нарезание многозаходной резьбы. Резьба может быть однозаходной или многозаходной (рис. 6.9). У многозаходной резьбы расстояние, измеренное вдоль оси, между одноименными точками одного и того же витка, называют ходом резьбы. У однозаходной резьбы шаг Р и ход Рh одинаковы, у многозаходных — различны. Ход резьбы всегда равен шагу, умноженному на число заходов, т. е. Рh = РZ.

Многозаходную резьбу любого профиля начинают нарезать так, как если бы требовалось нарезать однозаходную резьбу с шагом, равным длине хода Рh. Нарезав первый заход на полный профиль, отводят резец от заготовки и, сообщая ходовому винту обратный ход, возвращают суппорт в начальное положение. Затем, при неподвижном ходовом винте, поворачивают деталь при двухзаходной резьбе на половину оборота, при трехзаходной на 1/3 оборота, или, в общем случае, для многозаходных резьб — на 1/Z оборота. После этого нарезают второй заход резьбы и т. д.

Нарезав первый заход на полный профиль, отводят резец от заготовки и, сообщая ходовому винту обратный ход, возвращают суппорт в начальное положение. Затем, при неподвижном ходовом винте, поворачивают деталь при двухзаходной резьбе на половину оборота, при трехзаходной на 1/3 оборота, или, в общем случае, для многозаходных резьб — на 1/Z оборота. После этого нарезают второй заход резьбы и т. д.

На станке 16К20 имеется специальное делительное устройство для нарезания многозаходных резьб. Оно состоит из фланца с риской, укрепленного на корпусе переходной бабки, и кольца с делениями, насаженного на передний конец шпинделя. Кольцо имеет на периферии 60 делений, что позволяет поворачивать шпиндель на 1/60, 1/30, 1/20, 1/15, 1/12, 1/10, 1/6, 1/5, 1/4, 1/3 или 1/2 — оборота. Это позволяет нарезать резьбы с числом заходов, соответствующим знаменателю указанных выше дробей. Деление многозаходной резьбы на заходы значительно облегчается при применении специальных поводковых делительных планшайб.

Наиболее простым и быстрым способом деления при нарезании многозаходных резьб является деление по шагу. Этот способ заключается в следующем. Сначала нарезают первый заход резьбы. Затем выводят резец из канавки поперечной подачей на себя и дают ходовому винту обратный ход, возвращая резец в начальное положение. После этого для деления на второй заход перемещают резец в продольном направлении на величину Ph/Z, но уже не ходовым винтом, а винтом верхних салазок суппорта. Отсчет продольного перемещения резца ведут при этом по лимбу винта верхних салазок.

Иногда многозаходные резьбы нарезают при использовании специальных державок для установки нескольких резцов. Резцы устанавливают друг от друга на расстоянии шага Р.

Конусы на токарных станках обрабатывают поперечным смещением задней бабки, одновременным включением двух движений подач, поворотом средней части суппорта, с помощью конусной или копирной линейки.

Способ точения конусов смещением задней бабки применяют при точении пологих конусов (рис. 6.10, а) на деталях, закрепленных в центрах. Необходимая величина смещения задней бабки h = L sinα. Расстояние α = (d1 — d2)/2 = / tgα, откуда tg а = (d1—d2)/2l. Обычно значение а мало, т. е. sinа ≈ tga, поэтому:

6.10, а) на деталях, закрепленных в центрах. Необходимая величина смещения задней бабки h = L sinα. Расстояние α = (d1 — d2)/2 = / tgα, откуда tg а = (d1—d2)/2l. Обычно значение а мало, т. е. sinа ≈ tga, поэтому:

h ≈ L tgα = L (d1 — d2)/2l.

Обтачивание конусов с одновременным включением двух движений подачи производят на станках, у которых резцовая каретка (верхние салазки) имеет механическую подачу (рис. 6.10, б). В этом случае резцовую каретку поворачивают на расчетный угол и при одновременном включении продольной подачи Snp каретки (нижних салазок) и резцовой каретки обрабатывают конус.

Угол поворота каретки:

β = ±а + arcsin(k sin α).

где α — угол наклона образующей конуса; знак «плюс» ставят при работе по схеме, показанной на рис. 6.10, б, знак «минус» при работе с обратным направлением подачи SB верхней части суппорта; k — отношение продольной подачи суппорта к подаче резцовой каретки верхних салазок; k = Snp/SB. Если S — требуемая подача вдоль образующей конуса, то продольная подача:

Если S — требуемая подача вдоль образующей конуса, то продольная подача:

Sпp = S sin (β — α)/sinβ.

Точение конусов поворотом средней части суппорта применяют при обработке наружных и внутренних конусов небольшой длины. В этом случае каретку суппорта поворачивают на угол, равный половине угла при вершине конуса, и сообщают ей ручное либо механическое перемещение.

Механизм автоматической подачи верхних салазок суппорта имеется у станка 16К20П, а по особому заказу может поставляться со станком 16К20.

Коническое колесо z = 20 (см. рис. 6.8) винта верхних салазок получает вращение от колеса z = 29 фартука через колесо z = 18, коническую пару z = 20, z = 20, зубчатые колеса z = 20, 23, 30, 28, 36 и коническое зубчатое колесо z = 20. С помощью этого устройства можно обрабатывать конические поверхности под любым углом уклона при автоматической подаче верхних салазок.

Точение конусов с помощью конусной линейки является наиболее универсальным и удобным способом, но для него требуется специальное приспособление — конусная или копирная линейка (рис. 6.11). На кронштейнах 1 с задней стороны станины укрепляют линейку 2, которую можно устанавливать под необходимым углом к оси заготовки. На линейке 2 свободно посажена ползушка 3, соединенная с поперечными салазками суппорта, предварительно отсоединенными от нижней каретки путем вывинчивания поперечного ходового винта. Если суппорту сообщить продольную подачу, то поперечные салазки наряду с продольным движением будут перемещаться и в поперечном направлении, а резец будет перемещаться под углом, равным углу установки конусной линейки.

6.11). На кронштейнах 1 с задней стороны станины укрепляют линейку 2, которую можно устанавливать под необходимым углом к оси заготовки. На линейке 2 свободно посажена ползушка 3, соединенная с поперечными салазками суппорта, предварительно отсоединенными от нижней каретки путем вывинчивания поперечного ходового винта. Если суппорту сообщить продольную подачу, то поперечные салазки наряду с продольным движением будут перемещаться и в поперечном направлении, а резец будет перемещаться под углом, равным углу установки конусной линейки.

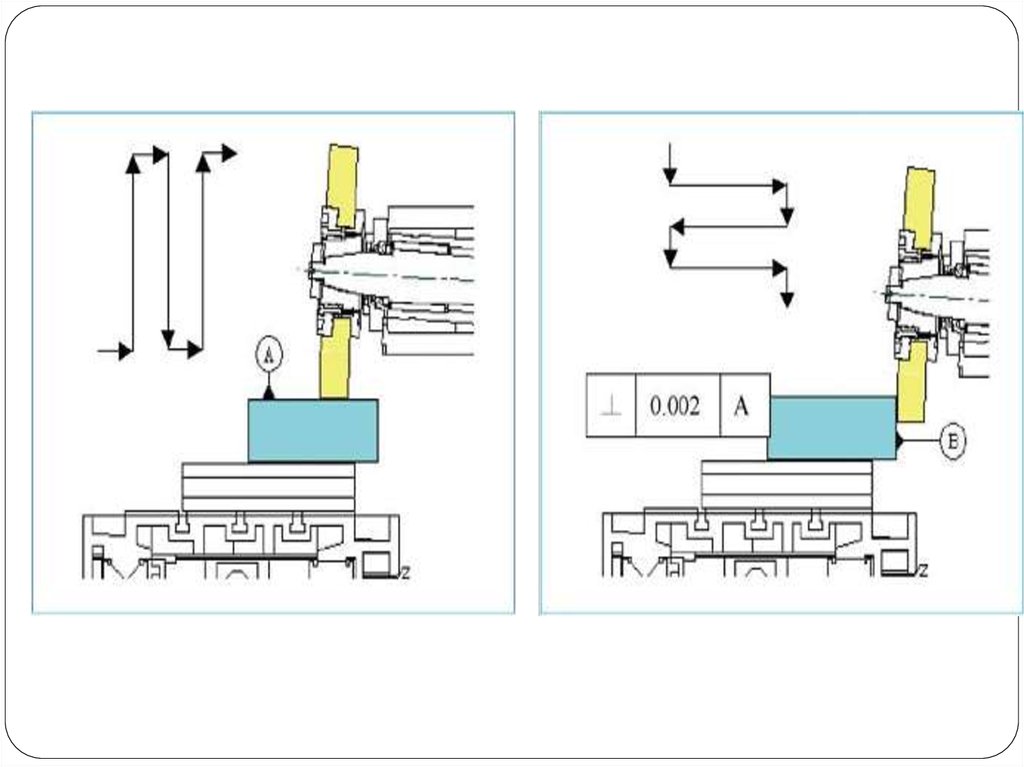

2.3.7. Размерная наладка станков

В соответствии со стандартами ЕСТД наладкой называется подготовка технологического оборудования и технологической оснастки к выполнению технологической операции. Часть наладки, относящаяся к установке инструмента, рабочих элементов станка, установочных элементов приспособления в положение, которое обеспечивает получение размера в поле допуска, называется размерной наладкой станка.

Цель размерной наладки станка заключается

в придании режущему инструменту такого

оптимального положения относительно

установочных элементов станка или

приспособления, которое надежно обеспечит

получение действительных размеров

обрабатываемых деталей в заданных

пределах при возможно большей

продолжительности работы до подналадки

(рис. 2.51).

2.51).

Наладочный размер— такое начальное значение среднего текущего размера на диаграмме точности обработки, при котором исключается опасность случайного перехода действительных размеров обрабатываемых деталей за непроходную границу поля допуска и достигается наибольшая возможная продолжительность работы до подналадки.

Рис. 2.51. Схема расположения диаграммы точности в поле допуска

Рис. 2.52. Схема для расчета наладочного размера:

∆зак — суммарное значение закономерно изменяющихся погрешностей; Т— допуск размера

В переводе на математический язык

процесс наладки состоит в том, чтобы

обеспечить совпадение середины поля

мгновенного рассеивания с наладочным

размером; а смещение центра группирования

относительно L нри

является погрешностью самой наладки.

Учитывая погрешность размерной наладки, полное рассеивание ∆рпри обработке будет состоять из рассеивания, обусловленного причинами, приведенными выше, и рассеивания, обусловленного погрешностью самой наладки ∆рн. Схема для расчета наладочного размера представлена на рис. 2.52.

В соответствии с рисунком наладочные размеры рассчитываются следующим образом:

где Lmin,Lmax– соответственно минимальный и максимальный размеры детали; ∆р— полное рассеивание размеров, вызванное случайными погрешностями; ∆0— возможное превышение в начальный момент работы тепловых деформаций технологической системы над размерным износом режущего инструмента; ∆изм— погрешность измерения.

Для того чтобы установить режущий

инструмент в требуемое положение,

соответствующее наладочному размеру

Lнр, используются

следующие основные методы наладки

станков.

Эта наладка производится отдельно для каждой обрабатываемой заготовки и имеет

динамический характер, т. е. выполняется при упруго отжатой силами резания технологической системе.

Сущность наладки состоит в том, что

рабочий выполняет установку инструмента

в определенное положение относительно

заготовки, обрабатывает небольшой

начальный участок поверхности, измеряет

полученный размер и корректирует

положение режущего инструмента (по

лимбу, индикаторному упору или иным

способом) так, чтобы действительный

размер на наладочном участке детали

получить равным расчетному значению

наладочного размера. Эта регулировка,

при необходимости, выполняется несколько

раз. После того как таким образом

отрегулировано положение инструмента,

обрабатывают всю поверхность заготовки.

Такая наладка автоматически учитывает

весь комплекс действительных условий

обработки каждой заготовки: величину

снимаемого припуска и механические

свойства металла для наладочного участка

заготовки, состояния режущей кромки

инструмента и действительную микрогеометрию

обработанной поверхности.

Таким образом, поле рассеивания размеров

деталей, обусловленное специфическими

особенностями метода наладки, включает

в себя поле погрешности измерения при

наладке ∆

где k— коэффициент, учитывающий закон распределения случайных погрешностей.

Достоинством такого метода наладки

является простота и наглядность метода,

возможность его применения при любом

базировании и сравнительно малая

величина поля рассеивания размеров.

Недостатком метода являются большие

затраты вспомогательного времени.

Наладка методом пробных стружек и промеров применяется в единичном и мелкосерийном производствах и при изготовлении крупных деталей из заготовок с нестабильными припусками.

Что делает установка машины: обязанности и ответственность

Потратьте несколько минут, чтобы создать или обновить свое резюме. Просмотрите наши примеры резюме, чтобы определить, как лучше всего составить свое резюме. Затем выберите один из 10+ шаблонов резюме, чтобы создать свое резюме по настройке машины.

Обязанности по настройке машины

Ниже приведены примеры обязанностей из реальных резюме по настройке машины, представляющие типичные задачи, которые они, вероятно, будут выполнять в своих ролях.

- Управлять ежедневным планированием производственной нагрузки, которая должна быть настроена и запущена на оборудовании.

- Используйте специальные инструменты, калибры и штангенциркули для точного сбора и ввода технических данных и данных о качестве.

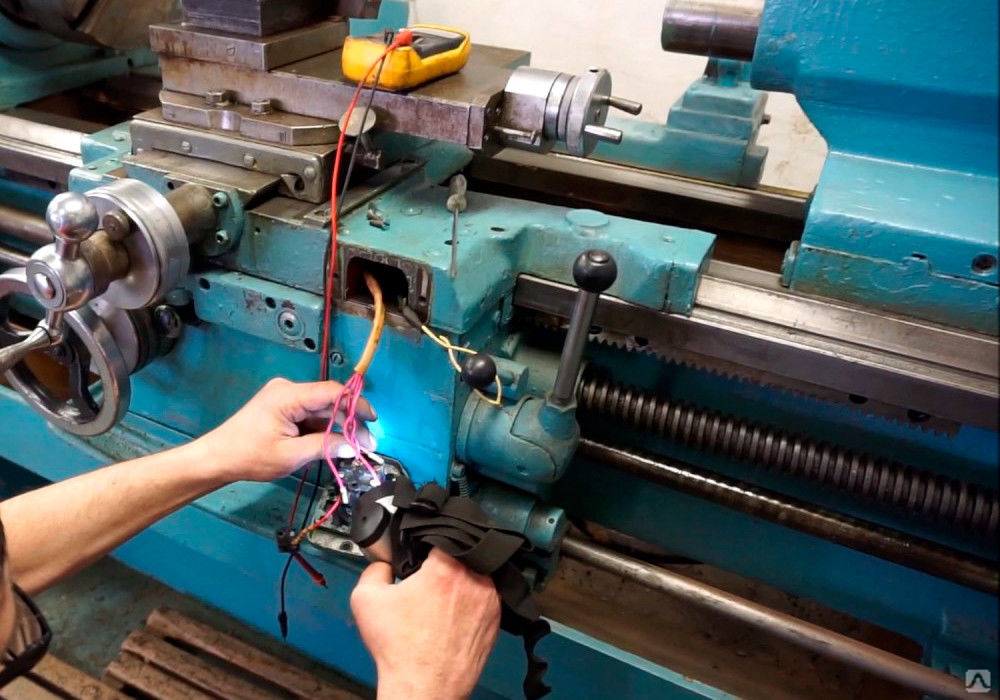

- Выполнение мелкого технического обслуживания станка, например, смазывание и очистка станков, штампов и заготовок, а также добавление охлаждающей жидкости в резервуар станка.

Нужно резюме по идеальной настройке машины?

Наш конструктор резюме на основе искусственного интеллекта поможет вам составить привлекательное и релевантное резюме для работы, которую вы хотите.

Наладчик станка Описание работы

Возможно, самый сложный вопрос, на который нужно ответить при принятии решения о карьере наладчика станка, это «Должен ли я стать наладчиком станка?» Возможно, эта информация окажется вам полезной. Прогнозируется, что по сравнению с другими работами карьера по настройке машин будет иметь темпы роста, описываемые как «незначительные изменения или без изменений», на уровне 1% с 2018 по 2028 год. Это соответствует данным Бюро статистики труда. Более того, прогнозируемое количество возможностей, которые, по прогнозам, станут доступны для настройки машины к 2028 году, составляет 5400.

Среднегодовая зарплата наладчика станков составляет 34 560 долларов США, из которых 16,62 долларов США в час. Тем не менее, установка машин может приносить от 27 000 до 43 000 долларов в год. Это означает, что машины с самым высоким доходом зарабатывают на 15 000 долларов больше, чем с самым низким доходом.

Как только вы станете наладчиком машины, вам может быть любопытно узнать, какие еще возможности существуют. Карьера не подходит всем. По этой причине мы нашли несколько других вакансий, которые могут вам понравиться. Некоторые профессии, которые могут вас заинтересовать, включают оператора системы управления, оператора платы управления, оператора числового программного управления и оператора металлизатора.

Узнайте больше о настройке машины Описание работы

Найдите лучших специалистов за меньшее время

Разместите вакансию на Zippia и выберите лучших из более чем 7 миллионов соискателей ежемесячно.

Вакансии по наладке станков, которые могут вам понравиться

Создайте профессиональное резюме по наладке станков за считанные минуты.

|

Скотт Эндрюс Настройка машины Контактная информация Хьюстон, Техас 5 511002 (34) Навыки

Опыт работы 2012 г. – настоящее время SCHUMACHER Хьюстон, штат Техас, 9 регулировок по шлифовке 01

Настройка станка 2008 – 2012 SCHUMACHER Хьюстон, Техас

Кассир 2007 – 2008 McDonald’s Хьюстон, Техас

Образование Некоторые курсы колледжей Промышленные технологии 2007–2007 Техасский университет A&M Колледж-Стейшн, Техас |

|

Донна Олсон Контактная информация 03 5 Настройка машины 03 5 Типп Сити, Огайо (670) 555-7073 Навыки Складские помещенияОсмотр деталейPOSTУстранение неполадокТелефонные звонкиСырьеФаксыСекретарская поддержкаХарактеристики продукцииПроизводственное оборудование Опыт работы Настройка машины 2017 – настоящее время Delphi Automotive Sys Типп Сити, Огайо

Настройка машины 2016 – 2017 Meijer Tipp City, OH

Клерк 2011 – 2016 Мейер Tipp City, OH

Образование Степень бакалавра Прецизионная металлообработка 2008 – 2011 Технологический колледж Данвуди Миннеаполис, Миннесота |

|

- запускать машины, соблюдать норму с минимальными ошибками или без них, проверять детали и упаковывать детали

- Обучать операторов и настраивать персонал для повседневных операций, работая в чистых помещениях.

- Буффало, Нью-Йорк Ведущий производитель компонентов и узлов с прецизионной резьбой для широкого спектра рынков.

- Опыт работы с ЧПУ на фрезерном станке Matsuura с системой управления Yasnac.

- Настройки для обычной машины Помощь руководителю в завершении проектов.

- Машинист шнековых экструдеров для производства труб из ПВХ.

- Настройка и эксплуатация различных станков с ЧПУ, включая токарные станки OKUMA, токарные станки HAAS, токарные станки SLANT и вертикальные фрезерные станки HAAS.

- Организация, хранение и уборка торгового зала и примерочных.

- Распределение инвентаря со строгим контролем времени * Обеспечить премьеру и отличное обслуживание клиентов * Подготовьте и создавайте красочные дисплеи, используя продукты Опыт

- Зона проходов и обслуживание Разгружать продуктовые и замороженные грузовики Предоставление обслуживания клиентов

- Проверка качества, 21%

Замена инструментов, наладка инструментов, проверка уровня охлаждающей жидкости, проверка качества обработанных деталей.

- Штангенциркули, 13%

Проверка соответствия производственных деталей спецификациям с помощью различных измерительных инструментов, включая микрометры, штангенциркули, циферблатные индикаторы и другие калибры.

- Ручной инструмент, 11%

Замена изношенных принадлежностей машины, таких как режущие инструменты и щетки, с использованием ручных инструментов.

- Производственные циклы, 6%

Настройка машины Отвечает за настройку машин для длительных производственных циклов и соблюдение допусков, указанных в чертежах.

- Станки с ЧПУ, 5%

Работать на станках с ЧПУ ежедневно, но еще не обучен полной настройке ЧПУ.

- Производственное оборудование, 5%

Установка мощного производственного оборудования и оказание помощи для обеспечения наилучших производственных показателей и качества.

- Аналитические способности можно считать самой важной чертой характера, которую должен иметь человек, настроенный на работу с машиной.

Согласно резюме по настройке станков, «механики и производители инструментов и штампов должны понимать технические чертежи, модели и спецификации, чтобы они могли создавать точные инструменты и металлические детали». Наладки машин могут использовать аналитические навыки в следующем примере, который мы взяли из резюме: «использовали специальные инструменты, датчики и штангенциркули для точного сбора и ввода данных о характеристиках и качестве».

Согласно резюме по настройке станков, «механики и производители инструментов и штампов должны понимать технические чертежи, модели и спецификации, чтобы они могли создавать точные инструменты и металлические детали». Наладки машин могут использовать аналитические навыки в следующем примере, который мы взяли из резюме: «использовали специальные инструменты, датчики и штангенциркули для точного сбора и ввода данных о характеристиках и качестве». - Хотя это может быть не самый важный навык, мы обнаружили, что многие задачи по настройке машины зависят от математических навыков и опыта работы с компьютером. Этот пример из настройки машины объясняет, почему: «рабочие должны иметь опыт использования компьютеров для работы с технологиями CAD / CAM, станками с ЧПУ и компьютеризированными измерительными машинами». Этот пример резюме — лишь один из многих способов, с помощью которых наладчики машин могут использовать математические навыки и опыт работы с компьютером: «собрать отремонтированные электродвигатели в соответствии с заданными требованиями и параметрами, используя ручные инструменты и электросчетчики».

- Технические навыки также важны для настройки машины. Этот пример того, как при настройке станка используется этот навык, взят из резюме по настройке станка: «Машинисты и производители инструментов и штампов должны разбираться в компьютеризированных измерительных машинах и процессах металлообработки, таких как удаление припуска, контроль стружки, термообработка и нанесение покрытия. ” Прочтите этот отрывок из резюме, чтобы понять, насколько важно для их повседневных ролей и обязанностей «работать с техническими службами и QA, чтобы расследовать uir’s (отклонения) и внедрять capa’s».

- Для выполнения определенных обязанностей по настройке машины требуется навык «ловкость рук». Согласно резюме по наладке станков, «работа машинистов и производителей инструментов и штампов должна быть точной». Например, этот фрагмент был взят непосредственно из резюме о том, как применяется этот навык: «выбраны, выровнены и закреплены удерживающие приспособления, режущие инструменты, приспособления, аксессуары и материалы для станков с ЧПУ и ручных станков.

”

” - В описании настройки станка вы можете обнаружить, что одним из навыков, которые могут быть полезны для работы, являются “механические навыки”. Резюме по настройке станка включало такой фрагмент: «Машинисты и производители инструментов и штампов должны работать на фрезерных станках, токарных станках, шлифовальных станках, станках для лазерной и гидроабразивной резки, проволочных электроэрозионных станках и других станках». Этот навык может быть полезен в следующем сценарии: «в должностные обязанности входит механическая регулировка машин, управление проверками качества, а также визуальный осмотр и упаковка готовой продукции» 9.0012

См. полный список навыков настройки машины.

Те, кто учатся в колледже, занимаются сборкой машин, обычно получают либо степень в области компьютерных наук, либо степень в области промышленных технологий. Менее распространенные степени за настройку машин включают степени точной металлообработки или степени электротехники.

Когда вы будете готовы стать наладчиком машин, вам может быть интересно, какие компании нанимают наладки машин.

Согласно нашему исследованию с помощью резюме по настройке машин, наладки машин в основном нанимают Staffworks Group, Hyatt Hotels и Parker Hannifin. Сейчас самое время подать заявку, поскольку в Staffworks Group есть 3 вакансии по настройке машин, 2 из них в отелях Hyatt и 2 в Parker Hannifin.

Согласно нашему исследованию с помощью резюме по настройке машин, наладки машин в основном нанимают Staffworks Group, Hyatt Hotels и Parker Hannifin. Сейчас самое время подать заявку, поскольку в Staffworks Group есть 3 вакансии по настройке машин, 2 из них в отелях Hyatt и 2 в Parker Hannifin.Поскольку заработная плата важна для некоторых установок машин, полезно отметить, что считается, что они получают самые высокие зарплаты в BD, Bosch USA и Kohler Co. Если бы вы внимательно посмотрели на BD, вы бы находим, что средняя зарплата наладчика станка составляет 48 814 долларов. Затем в Bosch USA наладчики станков получают среднюю заработную плату в размере 41 245 долларов США, а в Kohler Co. — 41 138 долларов США.

Подробнее о зарплате наладчиков машин в США.

Некоторые другие компании, которые могут вас заинтересовать в качестве наладки машин, включают Pk Usa, Ryobi и Building Materials Holding Corporation. Было обнаружено, что эти три компании арендовали наибольшее количество машин из 100 лучших учебных заведений США.

Три компании, которые нанимают самые престижные наладки машин:

- Staffworks Group3 Работа по настройке машин

- Hyatt Hotels2 Работа по настройке машин

- Tenneco2 Работа по настройке машин

Что делают операторы управления

Обязанности оператора управления зависят от его сферы деятельности или отрасли занятости. Как правило, это включает в себя соблюдение набора протоколов, управление машинами и оборудованием, определение потребностей в повседневных операциях и выполнение регулярных проверок технического обслуживания, а также проведение ремонта при необходимости. Есть также случаи, когда они должны составлять отчеты о ходе работы, решать и решать проблемы, а также внедрять решения. Кроме того, как оператору управления важно поддерживать активную линию связи с коллегами, координируя каждый шаг для обеспечения безопасного и эффективного рабочего процесса.

В этом разделе мы сравниваем среднюю годовую зарплату наладчика машины с зарплатой оператора управления.

Как правило, операторы управления получают на 8 325 долларов больше, чем зарабатывают в год наладчики машин.

Как правило, операторы управления получают на 8 325 долларов больше, чем зарабатывают в год наладчики машин.Что касается сходства, то на этом оно заканчивается, поскольку ответственность за настройку станка требует таких навыков, как «проверка качества», «калиперы», «ручные инструменты» и «производственные циклы». В то время как оператор управления имеет опыт в «обслуживании клиентов», «процедурах безопасности», «начислении заработной платы» и «финансовых отчетах». Так что, если вы ищете, что действительно разделяет эти две профессии, вы это нашли.

Операторы управления получают самые высокие зарплаты в энергетической отрасли, средняя годовая зарплата которых составляет 47 698 долларов. Но в транспортной отрасли за настройку машин платят больше: средняя зарплата составляет 39 783 доллара.

Операторы управления обычно имеют более высокий уровень образования, чем наладчики машин. На самом деле операторы управления имеют на 11,4% больше шансов получить степень магистра и на 0,3% больше шансов получить степень доктора наук.

Каковы обязанности оператора пульта управления?

Оператор числового программного управления отвечает за мониторинг оборудования и управление компьютерным оборудованием для производства инструментов и компонентов из различных механических ресурсов. Операторы ЧПУ должны иметь обширные знания в области технологий и машиностроения, чтобы выполнять основные действия по поиску и устранению неисправностей и обнаружению неисправностей во время операций. В обязанности оператора числового программного управления также входит проверка настройки оборудования и готовой продукции, обеспечение высокого качества деталей, проверка чертежей, соблюдение спецификаций клиента для внесения корректировок и соблюдение правил и процедур безопасности, требуемых бизнесом.

Теперь рассмотрим профессию оператора пульта управления. В среднем операторы пультов управления зарабатывают на 18 248 долларов больше, чем наладчики машин в год.

В то время как некоторые навыки в этих профессиях похожи, другие навыки не так похожи.

Например, несколько резюме показали нам, что обязанности по настройке станков требуют таких навыков, как «проверка качества», «калиперы», «ручные инструменты» и «производственные циклы». Но оператор пульта управления может использовать такие навыки, как «технологическая безопасность», «устранение неполадок», «системы управления» и «диспетчерская».

Например, несколько резюме показали нам, что обязанности по настройке станков требуют таких навыков, как «проверка качества», «калиперы», «ручные инструменты» и «производственные циклы». Но оператор пульта управления может использовать такие навыки, как «технологическая безопасность», «устранение неполадок», «системы управления» и «диспетчерская».Когда дело доходит до различий в образовании между двумя профессиями, операторы пультов управления, как правило, достигают более высокого уровня образования, чем наладчики машин. Фактически, у них на 10,8% больше шансов получить степень магистра и на 0,3% больше шансов получить степень доктора наук.

Чем отличается оператор ЧПУ

Давайте теперь посмотрим на профессию оператора ЧПУ. В среднем эти рабочие получают более высокую заработную плату, чем сборщики машин, с разницей в 3720 долларов в год.

Просмотрев несколько резюме операторов станков и ЧПУ, мы обнаружили, что обе роли используют схожие навыки, такие как «проверка качества», «калиперы» и «ручные инструменты».

Но помимо этого карьеры выглядят очень по-разному.

Но помимо этого карьеры выглядят очень по-разному.Как уже упоминалось, эти две профессии различаются между собой другими навыками, которые необходимы для очень хорошего выполнения работы. Например, собирая резюме по настройке станков, они, скорее всего, будут иметь такие навыки, как «производственные циклы», «станки с ЧПУ», «производственное оборудование» и «механический цех». Но оператор числового программного управления может иметь такие навыки, как «микрометры», «математика», «токарные станки» и «стандарты безопасности».

Кроме того, операторы ЧПУ получают более высокую зарплату в автомобильной промышленности по сравнению с другими отраслями. В этой отрасли они получают среднюю зарплату в размере 41 888 долларов. Кроме того, в транспортной отрасли сборщики машин зарабатывают в среднем 39 783 доллара.

Известно, что операторы ЧПУ имеют такой же уровень образования, как и операторы, занимающиеся настройкой станков. Кроме того, у них на 1,2% больше шансов получить степень магистра и на 0,1% больше шансов получить докторскую степень.

Описание оператора металлизатора

Теперь мы рассмотрим операторов металлизатора, которые обычно получают в среднем более высокую заработную плату по сравнению с годовой зарплатой наладчиков машин. На самом деле разница составляет около 148 долларов в год.

Судя по резюме наладчиков машин и операторов металлизатора, некоторые навыки, необходимые для выполнения обязанностей на каждой должности, схожи. Эти навыки включают в себя «проверку качества», «калиперы» и «ручные инструменты». на резюме настройки машины. В то время как оператор металлизатора может включать такие навыки, как «СИЗ», «Меры безопасности», «Гибочный пресс» и «ЧПУ».

Операторы Metalizer достигают такого же уровня образования, как и наладчики машин. Разница в том, что у них на 1,1% больше шансов получить степень магистра и на 0,0% меньше шансов получить докторскую степень.

Как настройка станка влияет на качество и производительность

Внедрение стандартизированной настройки станка имеет важное значение для точного производства.

Это основа всей работы и ценности, которую вы производите. Вот почему его следует считать одним из самых фундаментальных видов деятельности в производстве. Если настройка вашего станка выполнена неправильно, то какова вероятность того, что ваш продукт будет изготовлен правильно?

Это основа всей работы и ценности, которую вы производите. Вот почему его следует считать одним из самых фундаментальных видов деятельности в производстве. Если настройка вашего станка выполнена неправильно, то какова вероятность того, что ваш продукт будет изготовлен правильно?Маловероятно.

В производстве у нас есть стандарты качества практически для любого продукта на рынке. Так мы проверяем, какие продукты идут к покупателю, а какие нет. Точно так же, как у нас есть стандарты качества для нашей продукции, нам нужны стандарты качества для наших процедур и процессов. И нам это нужно для всех из них, особенно для предпроизводственной деятельности.

Как обсуждалось в документе «Визуальные рабочие инструкции, различные подходы и варианты использования», программное обеспечение для рабочих инструкций предоставляет уникальные возможности во многих отраслях и процедурах. От предпроизводственных действий, таких как настройка оборудования, до постпроизводственных действий, таких как упаковка, программное обеспечение для рабочих инструкций позволяет компаниям стандартизировать свои передовые методы и гарантировать, что каждый процесс соответствует соответствующим стандартам качества.

Имея это в виду, давайте углубимся в конкретное применение этой технологии: экструзию пленки. Мы увидим, насколько стандартизация процедур настройки вашего оборудования важна для успеха всего процесса.

Что такое экструзия?

Во-первых, давайте кратко рассмотрим процесс «экструзии».

По определению, экструзия – это процесс, используемый для изготовления предметов с фиксированным профилем поперечного сечения. Это достигается путем проталкивания материала через матрицу, соответствующую желаемой форме.

Помните простой ручной экструдер из пластилина? Вы должны поместить материал в экструдер, а затем протолкнуть материал (глину) через отверстия в форме звезды или полумесяца.

При применении в промышленных масштабах существует огромное количество материалов и приложений для этого типа производства, включая алюминий и различные формы пластика. В современной промышленной экструзии гибкий материал, такой как горячий алюминий или пластик, проталкивается через отверстие, называемое матрицей, для достижения желаемой формы.

Другим примером является экструзия литой пленки. Подумайте о целлофановой пленке, которой вы накрываете продукты в холодильнике. Для создания этого популярного продукта расплавленный полимер проталкивают через длинную тонкую головку (называемую головкой для вешалок) для получения тонкой пленки. За экструдером расположены охлаждающие валки, которые контролируют процесс охлаждения. После охлаждения имеется инструмент для продольной резки, который обеспечивает точную размерную ширину.

Когда дело доходит до настройки матрицы, охлаждающих валков, режущего инструмента и других важных частей, правильная настройка машины каждый раз имеет решающее значение для успешного процесса.

Преимущества и недостатки экструзии

Одним из очевидных преимуществ такого метода является возможность достижения практически непрерывного производства. Пока есть материал для подачи в экструдер, машина может работать вечно с минимальными вмешательствами. Операторы настраивают экструдер в соответствии с точными характеристиками, а затем берут на себя монитор и настраивают роль .

При экструзии литой пленки скорость производства может достигать около 600 метров в минуту. Машина не только работает в течение длительного периода времени, но и производит материал с поразительной скоростью. Но при любом высокоскоростном непрерывном производстве любая проблема с настройкой станка или несоосность могут иметь пагубные последствия. Это может привести к очень быстрому выпуску большого количества бракованной продукции.

Давайте представим, что один из ваших сотрудников неправильно настроил экструдер для производства литой пленки. Если бы производство длилось всего 5 минут, у вас было бы 3 километра (около 2 миль) бракованного продукта. Мало того, машина имеет ширину около трех метров. Таким образом, вы фактически создадите 15 квадратных километров (чуть более 9 квадратных миль) отходов.

Вот почему производители, занимающиеся высокоточной работой, нуждаются в жестких стандартизированных процедурах настройки станков. Вышеупомянутый сценарий можно было бы легко решить, если бы ваш сотрудник следовал стандартной процедуре настройки машины.

Невероятно важно поддерживать стандартизацию при выполнении настройки, регулировок и проверок.

Невероятно важно поддерживать стандартизацию при выполнении настройки, регулировок и проверок.Здесь вступают в действие цифровые рабочие инструкции.

Правильная настройка машины с рабочими инструкциями

Для экструзии подход к программному обеспечению рабочих инструкций отличается от работы по сборке. В сборочных работах настройка вашего рабочего места и машин по-прежнему важна, но основное внимание уделяется тому, чтобы рабочие получали указания на каждом этапе производственного процесса. Но в случае экструзии экструдер выполняет большую часть работы в процессе. Это затрудняет для сотрудников устранение проблем во время производства. Поэтому имеет смысл все правильно выровнять, а затем позволить процессу позаботиться о себе.

Этап подготовки к производству — одна из ключевых областей, на которой нам необходимо сосредоточить усилия по стандартизации. Внедрив стандартизированную настройку машины, вы сократите неблагоприятные ошибки и аномалии в дальнейшем в своем процессе.

И делая это в цифровом формате, вы извлечете ценность и повысите соответствие требованиям ваших сотрудников.

И делая это в цифровом формате, вы извлечете ценность и повысите соответствие требованиям ваших сотрудников.С помощью визуально интерактивного программного обеспечения стандартизацию легко ввести в действие и легко следовать. Ваши операторы имеют легкий доступ к передовым методам и процедурам вашей компании в наглядном и простом для понимания формате. Таким образом, добиться стандартизированного и воспроизводимого процесса настройки машины стало проще, чем когда-либо.

Вдобавок к этому цифровые рабочие инструкции позволяют вашим операторам всегда иметь доступ к новейшим и самым современным методам. Это, в свою очередь, создает более сильную рабочую силу, которая обладает лучшими инструментами и знаниями для правильного начала производства.

Производственное руководство и поиск и устранение неисправностей

Экструдеры, охлаждающие ролики и продольно-резательные станки по-прежнему нуждаются в контроле и регулировке во время производства. Эти корректировки зависят от довольно многих факторов.

Это включает температуру окружающей среды, влажность, используемое сырье и т. д.

Это включает температуру окружающей среды, влажность, используемое сырье и т. д.Тем не менее, предоставление вашим операторам рекомендаций и ресурсов снизит потери материалов, времени и продуктов, а также повысит эффективность корректирующих мер. Собирая ключевые знания о процессах в цифровом формате, каждый работающий сотрудник имеет доступ к необходимой информации в любом сценарии.

В случае экструзии руководства предоставляют правильную информацию для правильных обстоятельств посредством интерактивного устранения неполадок. Руководство следует за IF-THEN 9Модель 0004.

- Если возникает ошибка X , используйте решение Y .

- Если требуется корректировка A , выполните операцию B .

В предыдущей статье «Динамические рабочие инструкции и зачем они вам нужны?» мы обсуждали, как VKS может направлять рабочих по различным вариантам продукта на основе спецификаций продукта, предоставленных заказчиком.

Здесь мы можем сделать то же самое для устранения неполадок и корректирующих действий. Сотрудникам просто нужно оценить ситуацию, ввести текущие условия, и ВКС направит их с соответствующими инструкциями.

Здесь мы можем сделать то же самое для устранения неполадок и корректирующих действий. Сотрудникам просто нужно оценить ситуацию, ввести текущие условия, и ВКС направит их с соответствующими инструкциями.Благодаря легкому доступу к подробным инструкциям и интеллектуальному устранению неполадок ваши сотрудники обретут больше уверенности в своей повседневной деятельности.

Аналитика, которая работает на вас

Кроме того, наше программное обеспечение цифровых рабочих инструкций отслеживает и анализирует ключевые производственные данные о вашем производстве. После того, как вы выполнили правильную настройку машины и производство началось, данные постоянно извлекаются и анализируются.

Способность использовать сбор данных для улучшения производства просто удивительна. Благодаря мониторингу процессов в режиме реального времени и оповещениям вы получаете ключевое представление о своей работе. Такие сведения, как инвентарь, использование, состав, выравнивание и многое другое.

Встроенные допуски и максимальные пределы помогают информировать ваших операторов, если производство не соответствует спецификациям.

Встроенные допуски и максимальные пределы помогают информировать ваших операторов, если производство не соответствует спецификациям.В случае возникновения ошибок или недостатков ваши операторы могут быстро и эффективно принять контрмеры, поскольку они информируются о недостатках по мере их возникновения. Они могут сделать это, потому что данные дали им правильную информацию в нужное время о том, где возникает проблема.

Вдобавок к этому, благодаря расширенным возможностям контрольных диаграмм SPC, вы даже можете предсказать, когда возникнут проблемы. Это позволяет вам и вашей команде знать все тонкости вашего процесса, как никогда раньше.

Обладая большими знаниями и пониманием, вы и ваша команда сможете лучше предотвращать потери материалов и переделки.

Ценность для сотрудников и клиентов

Цифровые рабочие инструкции повышают ценность каждого сотрудника вашей организации, а также клиента. Если ваши сотрудники лучше справятся со своими задачами, то заказчик от этого только выиграет.

В недавнем случае рабочая группа экструзионной компании была разочарована чрезмерным использованием бумажных форм. Когда у клиентов возникали проблемы, они изо всех сил пытались отследить записи о качестве до конкретного инструмента, партии или детали. Поиск нужных бумажных записей занимал слишком много времени. Таким образом, компания пришла к выводу, что их бумажные методы больше не работают, особенно в их быстрорастущей отрасли.

Но компания смогла преодолеть эти препятствия, внедрив программное обеспечение для рабочих инструкций, основанное на современных принципах, а не на медленных и устаревших бумажных записях. Теперь нужные знания о процессах, производственные данные и записи о качестве доступны в любой момент.

Это обеспечивает очевидную ценность для операторов машин, а также приносит пользу группе обслуживания клиентов.

Как мы уже говорили, настройка машины и другие действия четко изложены для каждой процедуры. Это дает вам и вашим сотрудникам дополнительную уверенность в том, что выполняются правильные процедуры.

02

Донна Олсон

Настройка машины

Типп Сити, OH

(670) 555-7073

dolson@example. com

com

Опыт

Настройка машины 2017 г. – настоящее время

Delphi Automotive Sys•Tipp City, OH

Настройка станка 2016 – 2017

Meijer•Tipp City, OH

Клерк 2011 – 2016

Meijer•Tipp City, OH

Навыки

Складские помещенияОсмотр деталейPOSTУстранение неполадокТелефонные звонкиСырьеФаксыСекретарская поддержкаХарактеристики продукцииПроизводственное оборудование

Образование

Степень бакалавра Прецизионная технология металлообработки• Колледж Данинвуда2008–2011

5

5 полис, Миннесота

Создать мое резюме

Создайте профессиональное резюме за считанные минуты с помощью этого шаблона.

Навыки наладки станков и личностные качества

По нашим подсчетам, 21% наладчиков станков владеют навыками проверки качества, штангенциркулем и ручными инструментами. Они также известны своими мягкими навыками, такими как аналитические навыки, математические навыки и опыт работы с компьютерными приложениями, а также технические навыки.

Они также известны своими мягкими навыками, такими как аналитические навыки, математические навыки и опыт работы с компьютерными приложениями, а также технические навыки.

Здесь представлен процент наладчиков машин, в резюме которых указаны эти навыки:

Выберите из более чем 10 настраиваемых шаблонов резюме по настройке машины

Создайте профессионала

Настройка машины

резюме за считанные минуты. Просмотрите наши примеры резюме, чтобы определить, как лучше всего составить свое резюме.

Затем выберите один из 10+ шаблонов резюме, чтобы создать свое резюме по настройке машины.В резюме большинства мастеров по настройке станков в качестве навыков указаны «проверки качества», «калиперы» и «ручные инструменты». Более подробно о наиболее важных обязанностях по настройке машины мы расскажем здесь:

Согласно резюме по настройке станков, «механики и производители инструментов и штампов должны понимать технические чертежи, модели и спецификации, чтобы они могли создавать точные инструменты и металлические детали». Наладки машин могут использовать аналитические навыки в следующем примере, который мы взяли из резюме: «использовали специальные инструменты, датчики и штангенциркули для точного сбора и ввода данных о характеристиках и качестве».

Согласно резюме по настройке станков, «механики и производители инструментов и штампов должны понимать технические чертежи, модели и спецификации, чтобы они могли создавать точные инструменты и металлические детали». Наладки машин могут использовать аналитические навыки в следующем примере, который мы взяли из резюме: «использовали специальные инструменты, датчики и штангенциркули для точного сбора и ввода данных о характеристиках и качестве».

”

” Согласно нашему исследованию с помощью резюме по настройке машин, наладки машин в основном нанимают Staffworks Group, Hyatt Hotels и Parker Hannifin. Сейчас самое время подать заявку, поскольку в Staffworks Group есть 3 вакансии по настройке машин, 2 из них в отелях Hyatt и 2 в Parker Hannifin.

Согласно нашему исследованию с помощью резюме по настройке машин, наладки машин в основном нанимают Staffworks Group, Hyatt Hotels и Parker Hannifin. Сейчас самое время подать заявку, поскольку в Staffworks Group есть 3 вакансии по настройке машин, 2 из них в отелях Hyatt и 2 в Parker Hannifin.

Как правило, операторы управления получают на 8 325 долларов больше, чем зарабатывают в год наладчики машин.

Как правило, операторы управления получают на 8 325 долларов больше, чем зарабатывают в год наладчики машин.

Например, несколько резюме показали нам, что обязанности по настройке станков требуют таких навыков, как «проверка качества», «калиперы», «ручные инструменты» и «производственные циклы». Но оператор пульта управления может использовать такие навыки, как «технологическая безопасность», «устранение неполадок», «системы управления» и «диспетчерская».

Например, несколько резюме показали нам, что обязанности по настройке станков требуют таких навыков, как «проверка качества», «калиперы», «ручные инструменты» и «производственные циклы». Но оператор пульта управления может использовать такие навыки, как «технологическая безопасность», «устранение неполадок», «системы управления» и «диспетчерская». Но помимо этого карьеры выглядят очень по-разному.

Но помимо этого карьеры выглядят очень по-разному.

Это основа всей работы и ценности, которую вы производите. Вот почему его следует считать одним из самых фундаментальных видов деятельности в производстве. Если настройка вашего станка выполнена неправильно, то какова вероятность того, что ваш продукт будет изготовлен правильно?

Это основа всей работы и ценности, которую вы производите. Вот почему его следует считать одним из самых фундаментальных видов деятельности в производстве. Если настройка вашего станка выполнена неправильно, то какова вероятность того, что ваш продукт будет изготовлен правильно?

Невероятно важно поддерживать стандартизацию при выполнении настройки, регулировок и проверок.

Невероятно важно поддерживать стандартизацию при выполнении настройки, регулировок и проверок. И делая это в цифровом формате, вы извлечете ценность и повысите соответствие требованиям ваших сотрудников.

И делая это в цифровом формате, вы извлечете ценность и повысите соответствие требованиям ваших сотрудников. Это включает температуру окружающей среды, влажность, используемое сырье и т. д.

Это включает температуру окружающей среды, влажность, используемое сырье и т. д. Здесь мы можем сделать то же самое для устранения неполадок и корректирующих действий. Сотрудникам просто нужно оценить ситуацию, ввести текущие условия, и ВКС направит их с соответствующими инструкциями.

Здесь мы можем сделать то же самое для устранения неполадок и корректирующих действий. Сотрудникам просто нужно оценить ситуацию, ввести текущие условия, и ВКС направит их с соответствующими инструкциями. Встроенные допуски и максимальные пределы помогают информировать ваших операторов, если производство не соответствует спецификациям.

Встроенные допуски и максимальные пределы помогают информировать ваших операторов, если производство не соответствует спецификациям.