Автоматическое управление

На сегодняшний день практически каждое предприятие, занимающееся механической обработкой, имеет в своем распоряжении станки с числовым программным управлением (ЧПУ). Станки с ЧПУ выполняют все те же функции, что и обычные станки с ручным управлением, однако перемещения исполнительных органов этих станков управляются электроникой. В чем же основное преимущество станков с ЧПУ и почему все большее число заводов предпочитает вкладывать деньги именно в современное оборудование с автоматическим управлением, а не покупать относительно дешевые универсальные станки?

Рис. 1.1. Универсальный сверлильно-фрезерный станок |

Первым, очевидным плюсом от использования станков с ЧПУ является более высокий уровень автоматизации производства.

Вторым преимуществом является производственная гибкость. Это значит, что для обработки разных деталей нужно всего лишь заменить программу. А уже проверенная и отработанная программа может быть использована в любой момент и любое число раз.

Третьим плюсом являются высокая точность и повторяемость обработки. По одной и той же программе вы сможете изготовить с требуемым качеством тысячи практически идентичных деталей. Ну и, наконец, числовое программное управление позволяет обрабатывать такие детали, которые невозможно изготовить на обычном оборудовании. Это детали со сложной пространственной формой, например штампы и пресс-формы.

Это детали со сложной пространственной формой, например штампы и пресс-формы.

Рис. 1.2. Фрезерный станок с ЧПУ фирмы Doosan

Стоит отметить, что сама методика работы по программе позволяет более точно предсказывать время обработки некоторой партии деталей и соответственно более полно загружать оборудование.

Станки с ЧПУ стоят достаточно дорого и требуют больших затрат на установку и обслуживание, чем обычные станки. Тем не менее их высокая производительность легко может перекрыть все затраты при грамотном использовании и соответствующих объемах производства.

Давайте разберемся, что же такое ЧПУ. Числовое программное управление – это автоматическое управление станком при помощи компьютера (который находится внутри станка) и программы обработки (управляющей программы). До изобретения ЧПУ управление станком осуществлялось вручную или механически.

Осевыми перемещениями станка с ЧПУ руководит компьютер, который читает управляющую программу (УП) и выдает команды соответствующим двигателям. Двигатели заставляют перемещаться исполнительные органы станка – рабочий стол или колонну со шпинделем. В результате производится механическая обработка детали. Датчики, установленные на направляющих, посылают информацию о фактической позиции исполнительного органа обратно в компьютер. Это называется обратной связью. Как только компьютер узнает о том, что исполнительный орган станка находится в требуемой позиции, он выполняет следующее перемещение. Такой процесс продолжается, пока чтение управляющей программы не подойдет к концу.

Двигатели заставляют перемещаться исполнительные органы станка – рабочий стол или колонну со шпинделем. В результате производится механическая обработка детали. Датчики, установленные на направляющих, посылают информацию о фактической позиции исполнительного органа обратно в компьютер. Это называется обратной связью. Как только компьютер узнает о том, что исполнительный орган станка находится в требуемой позиции, он выполняет следующее перемещение. Такой процесс продолжается, пока чтение управляющей программы не подойдет к концу.

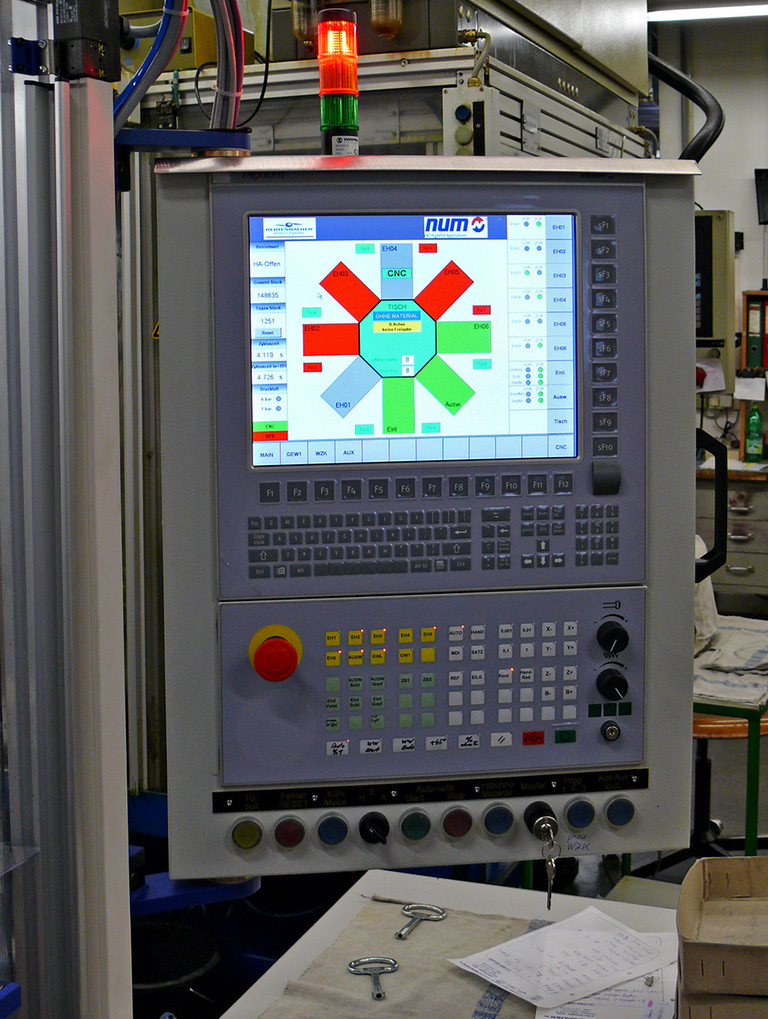

По своей конструкции и внешнему виду станки с ЧПУ похожи на обычные универсальные станки. Единственное внешнее отличие этих двух типов станков заключается в наличии у станка с ЧПУ устройства числового программного управления (УЧПУ), которое часто называют стойкой ЧПУ.

Рис. 1.3. Стойка ЧПУ Heidenhain TNC

Системы ЧПУ для станков: понятие, классификация| Инженерные решения

21 Августа 2019

Современные системы ЧПУ помогают изготавливать различные детали в промышленных объёмах, которые в последствии используются во многих областях нашей жизни.

Классификация

Все системы управления ЧПУ – это сложные устройства, которые невозможно систематизировать по единому признаку. Условно можно систематизировать эти системы по следующим характеристикам: способы управления механизмами, методы позиционирования, наличие или отсутствие обратной связи. По способам управления различают такие системы:

- Позиционные – режущий инструмент движется от одной начальной точки к конечной. Другие операции по обработке в этот момент не применяются;

- Контурные – осуществляется обработка заготовки по всей траектории передвижения режущего инструмента;

- Универсальные – позволяют использовать оба метода.

Системы ЧПУ для станков по способу позиционирования могут быть с абсолютным отсчётом (расположение подвижных механизмов определяется по расстоянию от начала координат) или с относительным отсчётом (точка текущего расположения механизма считается началом координат, допускается наращивание дополнительного пути). Контур управления системы может иметь функцию обратной связи. Различают следующие виды:

Контур управления системы может иметь функцию обратной связи. Различают следующие виды:

- Открытые – механизмы перемещают согласно координат, установленных программой. Координаты о текущем расположении отсутствуют;

- Закрытые – позволяют постоянно контролировать положение механизмов;

- Самонастраивающиеся – система корректирует команды относительно координат, если будут замечены расхождения в заданных и фактических данных.

Классификация систем ЧПУ подразумевает разделение систем по типу используемого процессора. Бывают механизмы под управлением процессора первого, второго и третьего поколений. Различаются станки и по количеству координатных осей, коих может быть от двух до пяти.

Программное обеспечение

Чтобы токарная обработка была полностью автоматизированной, необходимо установить специализированные программы, посредством которых оператор устанавливает параметры обработки. Для этого требуется особое программное обеспечение (ПО), так как функционал микропроцессора станка строго ограничен. Основная задача процессора заключается в контроле составляющих станочного оборудования и соблюдении режима обработки, заданного программой. Для управления сложными механизмами применяются специализированные компьютеры.

Для этого требуется особое программное обеспечение (ПО), так как функционал микропроцессора станка строго ограничен. Основная задача процессора заключается в контроле составляющих станочного оборудования и соблюдении режима обработки, заданного программой. Для управления сложными механизмами применяются специализированные компьютеры.

Производительность системы программного управления станками ЧПУ определяется количеством осей. Чем больше таких каналов взаимодействия, тем выше технические возможности станка. Не обойтись и без специальных программ, при помощи которых устанавливаются параметры действия механизмов станка. Все программы можно разделить на два типа:

- Системные – устанавливаются в оперативную память. Отвечают за соответствие настроек станка после его запуска, помогают системе правильно воспринимать команды от оператора, взаимодействовать с другими элементами;

- Управляющие – представляют собой набор команд, предназначенных для управляющих органов станочного оборудования.

Оператор может вводить команды пошагово, либо загружать их список непосредственно с сервера предприятия;

Оператор может вводить команды пошагово, либо загружать их список непосредственно с сервера предприятия;

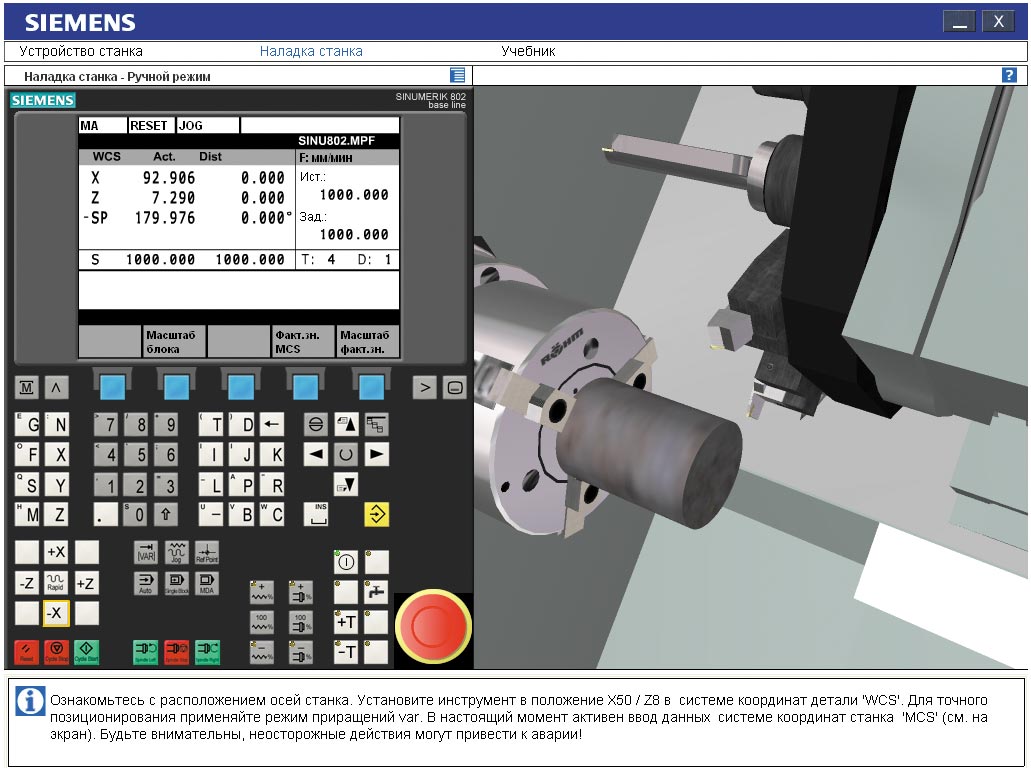

Для фрезерного станка необходимо выстроить последовательность команд таким образом, чтобы в результате обработки получилась деталь, в точности соответствующая заданным параметрам, с необходимой степенью шероховатости поверхности. Одним из общепризнанных производителей программного обеспечения является компания Siemens. Её продукция часто содержит несколько дополнительных команд, помимо стандартных.

Структура управляющих программ

Есть несколько методов разработки программ для управления станков с ЧПУ:

- Написание вручную – оператор вводит команды в текстовом редакторе на компьютере. Эта методика применяется для производств, где осуществляется выпуск простых запчастей на постоянной основе. В этом случае не придётся перенастраивать оборудование;

- Использование CAD CAM систем. ПО позволяет разработать трёхмерное изображение требуемой детали, изготовить её в виртуальной среде, выполнить необходимые расчёты для производства.

Используется для сложных деталей;

Используется для сложных деталей; - Ввод на стойке ЧПУ. В большинстве систем есть клавиатура и дисплей, посредством которых оператор может вводить команды и лично наблюдать имитацию процессов, не покидая рабочего места;

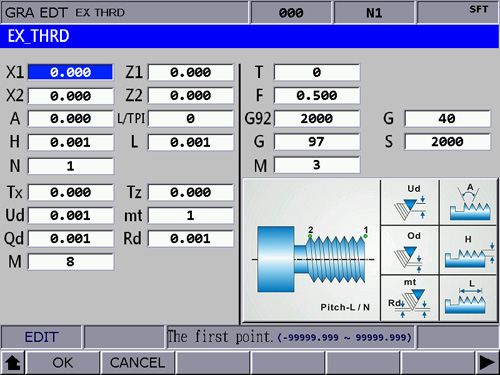

Одной из лучших в этой области является система управления японской компании FANUC. Разработчики сумели адаптировать свои программы под популярные коды, оптимизировали ввод данных, согласно стандартов программирования. Продукция компании пользуется огромной популярностью. Станочное оборудование передовых производственных предприятий работает под управлением этого ПО.

Система ЧПУ

Гарантия: 12 мес.

Модели и цены

|

Наименование |

Модель |

Цена с НДС |

Система ЧПУ NC-300A-MI-AE 4 оси + шпиндель, блок управления со встроенным дополнительным станочным пультом, экран 8″, англ. язык интерфейса, встроенный станочный пульт язык интерфейса, встроенный станочный пульт |

NC-300A-MI-AE | 206 500 ₽ |

| Система ЧПУ NC300A-MS-AE 4 оси + шпиндель, блок управления без встроенного дополнительного станочного пульта, экран 8″, английский язык интерфейса | NC300A-MS-AE | 206 500 ₽ |

| Система ЧПУ NC310A-MS-AE 6 осей + шпиндель, блок управления горизонтального типа со встроенным дополнительным станочным пультом, экран 10.4″, английский язык интерфейса | NC310A-MS-AE | 281 640 ₽ |

Система ЧПУ NC311A-MS-AE 6 осей + шпиндель, блок управления вертикального типа без встроенного дополнительного станочного пульта, экран 10. 4″ 4″ |

NC311A-MS-AE | 281 640 ₽ |

Документация и софт

Каталог по системам программного управления Delta CNC в формате PDF;

Декларация соответствия EAC на ЧПУ Delta;

Просим присылать Ваши вопросы на электронную почту [email protected] или оставьте свои контактные данные и наш специалист перезвонит в удобное Вам время.

Системы ЧПУ: принципы построения связей

Связь ПК — периферия

Передача данных между персональными компьютерами и периферией организована через стандартные интерфейсы:

- Centronics — передача данных от ПК к периферии на высочайшей скорости 100 Кб/с, расстояние ограничено 2 метрами.

- EPP — двунаправленный порт, работающий в обе стороны со скоростью 8 Кб/с; имеет встроенный буфер памяти; поддерживает режим передачи данных без участия процессора; поддержка до 64 устройств периферии.

- ECP — аналог EPP с расширенным функционалом: поддерживает подключение до 128 устройств периферии.

- RS-232C — наиболее распространенный интерфейс для ПК для полнодуплексной передачи данных; имеет дополнительные порта для управления.

- RS422A — интерфейс с витой парой; поддерживает двунаправленный обмен с несколькими устройствами; дальность до 1200 м, при подключении ретрансляторов — больше.

Связь ПК — ПК

Сегодня все большую популярность набирает задача обмена данными между персональными компьютерами. Это обусловлено, в первую очередь, востребованностью систем DNC. Среди решений этих задач можно выделить следующие протоколы:

- Ethernet — интерфейс, подходящий для ненагруженных сетей. Скорость работы — до 100 Мб/с;

- Arcnet II — скорость передачи до 25 Мб/с;

- ATM — самый перспективно развивающийся стандарт; скорость — до 622 Мб/с.

Связь ПК — контроллеры

Основным способом связи ПК и контроллера является интерфейсы типа Fielsbus, к которым относятся следующие: ProfiBUS, FIP, BitBUS, CAN, InterBUS, Foundation FieldBUS и др. . Самой распространенной среди всех перечисленных шин является открытый протокол Profibus, присутствующий в стоке во всех исполнительных устройствах автоматизации. Обмен данных в данном интерфейсе поддерживает форматы PC, PLC, данные от пульта оператора, внутренних модулей и приводов.

. Самой распространенной среди всех перечисленных шин является открытый протокол Profibus, присутствующий в стоке во всех исполнительных устройствах автоматизации. Обмен данных в данном интерфейсе поддерживает форматы PC, PLC, данные от пульта оператора, внутренних модулей и приводов.

В протокол Profibus входят три подтипа:

- Profibus FMS — работа между филд-устройствами и контроллерами; низкий уровень времени реакции.

- Profibus DP — взаимодействие с учетом необходимости бстродействия.

- Profibus ISP — работа с функцией управления и внутренней защитой данных.

Связь контроллеры — привод

В зависимости от типа привода, использующегося в работе системы, может быть использован тип связи SERICOS. Он подходит для оборудования производства компаний Bosch и Indaramat. В состав этого интерфейса входит контроллер и трансивер. Оптоволоконная сеть организована с участием одного ведущего и множества ведомых модулей. Предельная длина оптоволоконных кабелей достигает 250 метров, период управления колеблется в промежутке 1-2 секунды. Кроме того жду каждого рабочего цикла предусматривается собственная значение скорости и крутящего момента.

Предельная длина оптоволоконных кабелей достигает 250 метров, период управления колеблется в промежутке 1-2 секунды. Кроме того жду каждого рабочего цикла предусматривается собственная значение скорости и крутящего момента.

Связи в системе с ЧПУ

Современные модули с ЧПУ могут обладать комбинированными типами перечисленных интерфейсов. Ежегодно появляется множество новых технологий передачи информации и обработки данных, тем не менее классические интерфейсы не теряют своей актуальности.

Преимущества станков с системой ЧПУ FLEX NC

Система числового программного управления (СЧПУ, CNC) FLEX NC устанавливается на все станки, модернизируемые компанией Станкоцентр, и около 50 модификаций серийных станков, производимых Савёловским машиностроительным заводом.

Применение современной высокопроизводительной системы ЧПУ FLEX NC на станках дает значительное повышение производительности, точности обработки, стойкости инструмента и существенное сокращение брака, удешевление модернизации и сервисного обслуживания станка.

Особенности структуры системы ЧПУ FLEX NC | Основные преимущества системы ЧПУ FLEX NC | Дополнительные преимущества системы ЧПУ FLEX NC |

- Увеличение рабочей подачи в 10 раз до 12 м/мин;

- Черновая и чистовая обработка на одном станке за счет увеличения динамической жесткости и динамической точности станка при обработке за счет лучшей архитектуры системы и применения специальных алгоритмов;

- Новинка! Адаптивные возможности системы позволяют поддерживать заданную нагрузку на инструменте в автоматическом режиме, что значительно повышает стойкость инструмента и уменьшает брак (особенно при длительной обработке больших заготовок), позволяет вести обработку сложных заготовок с переменным припуском и неравномерным материалом, требует значительно меньшего вмешательства рабочего в процесс обработки.

Подробнее…

Подробнее… - Объемная (трехмерная) коррекция позволяет значительно поднять точность обработки.

- Автоматическое измерение и компенсация люфтов ходовых винтов.

- Компенсация трения.

- Автоматическая настройка параметров электроприводов.

- Технологические параметризуемые шаблоны полезны при единичном и мелкосерийном производстве для типовых технологических операций и деталей. С помощью шаблонов рабочий может быстро написать программу обработки детали без применения САПР. Особенно это актуально для токарных станков при обработке двухмерных траекторий.

- Широкая гамма универсальных электроприводов FLEX POWER мощностью от 0,1 до 100 кВт, управляющих различными типами двигателей, включая асинхронные, синхронные и вентильные, позволяет использовать наработанные решения на большом спектре станков разного назначения (обработка титана, закаленной стали, других металлов, дерева), а также на другом оборудовании (лазерная обработка, измерительные машины и др.

)

) - Легкость обучения персонала работе с системой ЧПУ FLEX NC позволяет в кратчайшие сроки начать эксплуатацию станка персоналом с любой квалификацией.

- Быстрые модернизация, ремонт, замена за счет высокой надежности системы и использования широко распространенных комплектующих и распределеной системы входов/выходов.

- Доступные переферийные устройства.

- Новинка! Большой контрастный монитор с сенсорным экраном с диагональю 22 дюйма значительно повышает удобство и ускоряет работу на станке, позволяет отказаться от использования мыши, компьютерной клавиатуры и в значительной степени от станочной клавиатуры.

- Новинка! Профессиональная система FlexNC Studio (HMI) позволяет полностью перенастроить графический интерфейс системы под свои потребности, что в комплексе с использованием большого монитора с сенсорным экраном (22 дюйма) позволяет создавать непревзойденные высококачественные интуитивно понятные сенсорные панели управления оператора, оптимизированные под конкретные задачи.

- Цветная герметичная промышленная пленочная клавиатура, изготавливаемая индивидуально под каждого заказчика, специально разработана для тяжелых условий эксплуатации, не требует аккуратного обращения, замены и обслуживания, легко моется, что позволяет поддерживать ее в отличном состоянии в течение всего срока службы.

- Переносные эргономичные радиопульты позволяют оператору находится на значительном удалении от основного пульта системы ЧПУ, что делает работу оператора на станке более удобной и производительной. Радиопульты можно полностью переконфигурировать под свои задачи.

Возможности системы

- До 32-х осей.

- Одновременное выполнение 8 различных технологических программ.

Контроль моментов и сил резания

- Диагностика и контроль механики станков:

- ШВП,

- шпиндель,

- подшипники;

- Диагностика инструмента:

- износ,

- поломка,

- контроль правильной смены инструмента,

- брак инструмента;

- Диагностика технологии:

- уменьшение количества проходов,

- оптимизация по точности,

- оптимизация по производительности.

Материалы

См. также

Системы ЧПУ Siemens

Системы автоматизации ЧПУ SINUMERIK

Модульный принцип, с помощью которого возможна быстрая реализация желаний клиента.

Для каждой задачи должен быть подходящий станок — включая СЧПУ и приводы. Не играет роли, какие высокие требования к ним предъявляются.

С помощью нескольких модулей, которые всегда подходят друг к другу, можно покрыть весь спектр станков. Вы просто идете на склад и вставляете соответствующие модули в унифицированную систему.

Исполнения SINUMERIK 802S, 802C, 802D, 810D, 840Di, 840D и 840C покрывают весь диапазон техники автоматизации. Таким образом, и Вы имеете оборудование для выполнения самых многообразных задач.

Варианты СЧПУ Export и Standard

Варианты Export/Standard

Из-за существующих ограничений на экспорт для системного ПО СЧПУ, относящихся к определенным функциям СЧПУ согласно европейскому/немецкому экспортному списку, SINUMERIK 810D, SINUMERIK 840Di и SINUMERIK 840D поставляются в двух вариантах.

У SINUMERIK 810D это относится к компонентам CCU со встроенным системным ПО, у SINUMERIK 840Di – к системному ПО NCK, а у SINUMERIK 840D – к системному ПО NCU.

Варианты Standard SINUMERIK 810D, SINUMERIK 840Di и SINUMERIK 840D предлагают весь объем функций СЧПУ, но для них требуется разрешение при экспорте в страны за пределы ЕС.

Варианты Export SINUMERIK 802S, SINUMERIK 802C, SINUMERIK802D, SINUMERIK 810DE, SINUMERIK 840DiE и SINUMERIK 840DE в своей функциональности ограничены по экспортному списку и по этому в своем »виде« не требуют специального разрешения по законам ЕС и немецким законам.

В зависимости от используемой СЧПУ или варианта СЧПУ получается соответствующий статус для всей системы ЧПУ.

Указание. Если для определенных компонентов существует обязательное получение разрешения на реэкспорт согласно законам США, то оно должно учитываться отдельно. Информация по разрешениям на вывоз поставляемых компонентов содержится в накладных (экспортное обозначение »AL« по законам ЕС и немецким законам и »ECCN« по законам США). Также при необходимости требуется соблюдение обязательного разрешения касательно конечного места назначения и цели использования.

Также при необходимости требуется соблюдение обязательного разрешения касательно конечного места назначения и цели использования.

Функциональные ограничения для вариантов Export SINUMERIK 810DE/840DE от версии ПО 6.4 и SINUMERIK 840DiE от версии ПО 2.3 сняты!

Функции для вариантов Export SINUMERIK 810DE/840DE от версии ПО 6.4 и SINUMERIK 840DiE от версии ПО 2.3 ограничены до «макс. 4-х интерполирующих осей»!

Важные указания по экспорту:

Так как вывоз вариантов Standard (компоненты/система) подлежит занимающему много времени получению разрешения и это относится и к поставке компонентов с обязательным разрешением в рамках сервисных услуг и поставки запасных частей, рекомендуется отдавать предпочтение вариантам Export.

При использовании вариантов Standard обратить особое внимание на то, что обязательное получение разрешения на экспорт распространяется и на лицензируемые компоненты при поставках запасных частей. Отдельно это действует в тех случаях, когда СЧПУ после установки в станок может вывозиться изготовителем станка без получения разрешения. Следствием этого может быть значительное ограничение сервисных услуг из-за длительного процесса получения официального разрешения.

Следствием этого может быть значительное ограничение сервисных услуг из-за длительного процесса получения официального разрешения.

Поэтому рекомендуется заранее включить в запрос на получение разрешения на поставку системы и разрешения на поставку запасных частей и компонентов.

Если осуществляется вывоз СЧПУ, смонтированной в станке, то изготовителю станка рекомендуется, заранее внести в требуемый запрос на получение разрешения для станка и поставку запасных частей или, при поставке станка, не требующего разрешения на вывоз, заранее получить разрешение на вывоз запасных частей, подлежащих обязательному лицензированию.

В этом случае поставки запасных частей, для которых требуется разрешение, могут быть осуществлены быстро и просто самим производителем станка или Siemens, если производитель станка предоставит Siemens оригинал разрешения.

Преобразователи

Централизованные системы приводов с SIMODRIVE 611

Централизованные системы приводов предлагают широкий выбор услуг в модульной технике. С помощью различных модулей управления могут быть реализованы различные соединения приводов с вышестоящей СЧПУ. 2-х осевые модули позволяют осуществлять компактную установку модульной структуры.

С помощью различных модулей управления могут быть реализованы различные соединения приводов с вышестоящей СЧПУ. 2-х осевые модули позволяют осуществлять компактную установку модульной структуры.

С помощью предложенной модульной системы могут быть реализованы любые конфигурации приводов. Таким образом, возможно сквозное проектирование для любой установки, от компактного станка до комплексной установки.

Децентрализованные системы приводов с SIMODRIVE POSMO

С помощью децентрализованных приводов техника приводов перемещается из распределительного шкафа непосредственно на станок. Преимущества этой техники проявляются в типе конструкции и монтаже: Распределительный шкаф упрощается, это же относится и к монтажу станка благодаря комплексным устройствам, что уменьшает затраты на монтаж благодаря упрощенной проводке кабеля.

Преимущества децентрализованной техники приводов в особой мере проявляются на станках и установках больших размеров.

Указание: Для успешной и надежной работы системы приводов использовать только оригинальные компоненты системы SIMODRIVE в комбинации с описанными в этом каталоге и в руководствах по проектированию, описаниях функций и руководствах пользователя оригинальными принадлежностями Siemens.

Пользователь должен учитывать параметры проектирования.

Для отличных от указанных комбинаций (возможно и вместе с продуктами иных изготовителей) требуется отдельная договорная регламентация.

SIMODRIVE 611 это гибко проектируемая линейка приводов, отвечающая как экономически, так и экологически техническим требованиям современных станков.

С SIMODRIVE 611 Siemens предлагает линейку приводов с аналоговым или цифровым управлением, отвечающую наивысшим требованиям в динамике, установочном диапазоне числа оборотов и свойствах кругового движения.

Благодаря модульной конструкции линейки приводов могут быть реализованы конфигурации приводов с практически любым количеством осей или главных шпинделей. Осевые модули рассчитаны для приводных двигателей 1FT, 1FK и 1FN, а также двигателей главного движения 1PH, 1FE1 и 1LA.

Размер двигателя определяет силовые модули. Из требуемой для этого мощности промежуточного контура получается необходимый модуль питания.

Через модуль питания системная структура SIMODRIVE 611 подключается к сети низкого напряжения с заземленной нейтралью (сеть TN).

Все модули линейки приводов SIMODRIVE 611 имеют унифицированную конструкцию. Интерфейсы для питания и коммуникации друг с другом, а также интерфейсы между сменными модулями управления и силовыми модулями стандартизированы.

Электродвигатели

Трехфазные электродвигатели идеально подходят для линейки приводов SIMODRIVE 611.

Благодаря высокой удельной мощности серводвигателей создаются условия для компактной конструкции станка.

Обмотка изолирована DURIGNIT 2000 в соответствии с классом нагревостойкости F.

Это является основой для высокого термического запаса.

Это также храктеризует прочность для длительной нагрузки и перегрузок в рабочих режимах.

Периферийные устройства и принадлежности

ADI4 — модуль аналогового интерфейса привода

Позволяет управлять до 4 осей аналоговым сигналом +/- 10 В и подключать 4 инкрементальных датчика обратной связи с сигналом TTL и SSI.

Максимально к SINUMERIK 840Di можно подключить 2 модуля.

Панели оператора

OP 010

OP 010S (узкая)

OP 010C

OP 012

OP 015

PCU — модули промышленного компьютера

PCU 20

PCU 50

PCU 70

Плоская панель оператора OP 030

Ручной терминал SINUMERIK HT 6

Дополнительные компоненты управления

Дисковод 3.5″

Стандартная клавиатура PS/2

Полная клавиатура ЧПУ 19″

Полная клавиатура ЧПУ OP 032S

Станочный пульт OP 032S

Станочные пульты 19″

Кнопочная панель PP 031 — MC

Ручной пульт управления B-MPI

Ручной пульт управления Mini

Электронные маховички

Интерфейс MPI

Системы измерения SIMODRIVE sensor

Оптоэлектронные пристраиваемые датчики

Инкрементальная система измерения SIMAG h3

Диагностическое устройство

Соединительная техника MOTION-CONNECT

Силовые и сигнальные кабели, удлинители, MPI-кабели.

Программное обеспечение HMI для УЧПУ

Управление и программирование

Открытая архитектура

IT-Solutions для обрабатывающих станков для интеграции СЧПУ

Система идентификации инструмента

Вспомогательные программы

SINUMERIK Solution Provider

Программное обеспечение PROFIBUS

Децентрализованные решения автоматизации на базе открытых полевых шин сегодня являются стандартом во многих отраслях производства и технологии производственных процессов. Только с помощью полевых шин можно полностью использовать функциональные преимущества цифровой коммуникации, например, лучшее разрешение измеренных значений, возможности диагностики и дистанционное параметрирование.

PROFIBUS сегодня это самая успешная открытая полевая шины с большой установочной базой для широкого спекта использования. Нормирование по IEC 61158 / EN 50170 обеспечивает гарантию инвестиций пользователя.

Отраслевые решения

Наш набор унифицированных системных элементов

Конкурентоспособность и высокая производительность оборудования пользователя существенно зависят от выбранной системы автоматизации машины (станка). Для этого нужны комплексные решения, и для маленькой машины, и для крупной установки. Мы реализуем такие решения с нашими хорошо зарекомендовавшими себя стандартным изделиям, а также специализированными модулями для различных отраслей.

Cтандартные изделия Siemens

Управление для каждого типа машин

Надежным решением для установок малой и средней сложности являются модульные системы управления SIMATIC S7-300. Для задач высокой сложности оптимальны системы автоматизации на базе SIMATIC S7-400. Функциональными модулями FM решаются такие технологические задачи, как кулачковые переключатели, позиционирование и регулирование технологического параметра с обратной связью и т.п.

Для задач ЧПУ применяется оправдавшее себя управления SINUMERIK.

Полная совместимость: программное обеспечение для всех фаз процесса инжиниринга

Существует программное обеспечение SIMATIC для каждой фазы Вашего проекта: для планирования, проектирования, конфигурирования и параметрирования оборудования и средств коммуникации, для программирования, документирования, тестирования, ввода в эксплуатацию и сервиса и архивации. Оно допускает кооперацию и совместную работу нескольких человек над одним проектом.

Надежные шины передачи данных

Надежная коммуникации между компонентами системы автоматизации – обязательное условие высокой производительности любой машины. Надежные шинные системы, такие как PROFIBUS-DP, PROFIBUS-FMS и AS-интерфейс обеспечивают безотказный обмен данными между компонентами на всех уровнях. При этом можно добиться существенной экономии на соединительных кабелях, упростить схему соединений и сократить время монтажа. Такая система легко модернизируется и масштабируется.

Модульная визуализация процесса

Системы человеко-машинного интерфейса обеспечивают удобное взаимодействие между оператором и технологической установкой (станком). Для этого применяются как панели оператора SIMATIC HMI с программным обеспечением проектирования ProTool так им базирующиеся на PC системы визуализации с WinCC, созданные по новейшим технологиям и работающие под Windows 95 и Windows NT.

Преобразователи и двигатели

Только точные и надежно управляемые приводы обеспечивают правильную работу машин. Для этого используется надежная система приводов SIMODRIVE с серводвигателях и преобразователи SIMOVERT MASTERDRIVES для асинхронных и синхронных электродвигателей с большой динамикой при минимальных габаритах.

Наши специализированные отраслевые решения

Управление

Где стандартные системы не обеспечивают оптимального решения, разработаны специализированные дополнения, как, например, специальные периферийные устройства (ультразвуковые модули позиционирования SM 338) или комплектные системы управления (управление кругловязальными машинами SITEX CK).

Программное обеспечение и инструменты инжиниринга

Чтобы снизить затраты инженерного труда и реализовать специфические функции, мы разработали модули программного обеспечения для выбранных функций, например, для машин для обработки пластмассы. Эти модули предоставляются в библиотеках и эффективно интегрируются с современными инструментами – STEP7, CFC.

Визуализация процесса

Для характерных отраслевых применений мы разрабатываем специализированные устройства визуализации процесса, например, SIJECT OP37 и специальное программное обеспечение. Поставляются устройства адаптированные под требования заказчика, например, панели с защитной пленкой или готовые маски WinCC.

Интеллектуальный привод

Чтобы уменьшить стоимость программного обеспечения и заменить сложную и дорогостоящую механику высокой точности, мы поддерживаем концепцию интеллектуального привода. Мы решаем такие сложные функции, как, например, синхронное движение, угловая синхронизация и другие специфические задачи регулирования, нашим интегрированным в привод технологическим программным обеспечением Motion Control.

Из этих программных модулей можно просто реализовать специфические пользовательские приложения, как, например, электронный редуктор. Эти применения могут быть реализованы как центральное решение на основе контроллера SIMATIC SM7 или как децентрализованное решение непосредственно в преобразователях привода (SIMOVERT MASTERDRIVES MC). Дополнительная информация в Интернет http://www.siemens.com/

О компании и продукции Siemens

7. Принцип работы станков с чпу

Рассмотрим работу станков с системой ЧПУ по упрощенной схеме (рис. 7.1), включающей основные блоки систем ЧПУ и основные элементы кинематической схемы станка. Система ЧПУ состоит из устройств ввода информации, блока запоминания информации БЗИ, блока интерполяции БИ, блока управления приводами подач в виде цифроаналоговых преобразователей ЦАП и двух следящих приводов по осям X и V станка. Следящие приводы состоят из усилителей мощности УМХ и УМУ, сравнивающих устройств УСХ и УСУ, датчиков обратной связи в виде вращающихся трансформаторов ВТХ и ВТУ, кинематически связанных с ходовыми винтами станка, и двигателей подач Мх и Му, которые приводят во вращение ходовые винты станка. В результате вращения винтов перемещаются стол станка и его ползун с фрезой, совместное движение которых определяет конфигурацию изготовляемой детали согласно заложенной программе.

Все современные устройства ЧПУ выполняются на базе какой-либо микроЭВМ или микропроцессоров (одного или нескольких), позволяющих значительно увеличить степень автоматизации станка, т.е. обеспечить: индикацию большого числа параметров на экране дисплея, быстрое диагностирование неисправностей и удобное редактирование программ, запоминание большого объема управляющих программ и т.д.

7.1. Состав системы чпу

Все устройства ЧПУ имеют развитую цикловую автоматику с большим числом входов-выходов, а также связь с ЭВМ высшего уровня, необходимую при создании гибких производственных систем.

Вместе с тем наблюдается разделение устройств ЧПУ по числу управляемых координат, связанное с их назначением: для токарных станков обычно требуется две координаты; для обычных фрезерных – три; для фрезерных станков, предназначенных для объемной обработки, – пять; для многооперационных станков – от четырех до восьми. В настоящее время созданы устройства ЧПУ на 10–12 координат для управления ГПМ. Число координат весьма существенно влияет на конструкцию и стоимость устройства ЧПУ.

Функциональная схема типовой универсальной системы ЧПУ (рис. 7.2) состоит из двух основных устройств: устройства числового программного управления, конструктивно оформленного в виде отдельного шкафа или пульта и исполнительных устройств с приводами и датчиками обратной связи, размещенными на станке. Основные блоки системы ЧПУ описаны ниже.

Рис. 7.1. Упрощенная схема станка с ЧПУ

Устройство ввода информации вводит числовую информацию с программоносителя.

Блок запоминания считанной информации. Помимо запоминания входной информации в этом блоке выполняются ее контроль и формирование соответствующего сигнала в момент обнаружения ошибки. Этот блок, как правило, имеет возможность получать информацию от ЭВМ верхнего уровня, что необходимо при объединении станков в ГПС.

Пульт управления и индикации служит для связи человека-оператора с системой ЧПУ. С помощью этого пульта проводится пуск системы и ее останов, переключение режимов работы с автоматического на ручной и т.д., а также коррекция скорости подачи и размеров инструментов и изменение начального положения инструмента по всем или некоторым координатам. На этом пульте находится световая сигнализация и цифровая индикация о состоянии системы.

В современных ЧПУ индикация обычно осуществляется с помощью встроенного дисплея, позволяющего выводить значительно большее число параметров, а также проводить отработку программ непосредственно на станке.

Блок интерполяции формирует частичную траекторию движения инструмента между двумя или более заданными в программе точками. В большинстве случаев используют линейную и круговую интерполяцию, хотя иногда применяют винтовую или цилиндрическую интерполяцию.

Приводы подач, чаще всего следящие, служат для обеспечения перемещения управляемых элементов станка (столов, суппортов, кареток и т.п.) с необходимой скоростью и точностью при заданном моменте. Под следящим приводом будем понимать систему, состоящую из двигателя (электрического, гидравлического), усилителя мощности, снабжающего этот двигатель необходимой энергией, которая регулируется в широких пределах, датчика обратной связи по положению, служащего для измерения фактического перемещения (или положения) управляемого объекта, и сравнивающего устройства, сравнивающего фактическое положение объекта с заданным и выдающего сигнал ошибки, поступающий на вход усилителя мощности, в результате чего угловая скорость вала двигателя оказывается пропорциональной ошибке системы. В процессе работы эта система перемещает управляемый объект таким образом, чтобы поддерживать минимальное значение ошибки. Если ошибка по каким-либо причинам превышает заранее установленный допустимый предел, то система ЧПУ автоматически отключается с помощью специальных устройств защиты.

Блоки управления приводами подач служат для преобразования информации, получаемой с выхода интерполятора, в форму, пригодную для управления приводами подач, так, чтобы при поступлении каждого импульса управляемый объект перемещался на определенное расстояние, называемое ценой импульса, которая обычно составляет 0,01 или 0,001 мм. В зависимости от типа приводов (замкнутые или разомкнутые, фазовые или амплитудные), применяемых на станках, блоки управления существенно различаются.

В разомкнутых приводах, использующих шаговые двигатели, блоки управления представляют собой специальные кольцевые коммутаторы, на выходе которых включены мощные усилители, питающие обмотки шаговых двигателей, которые служат для циклического переключения обмоток ШД, что заставляет вращаться его ротор. В замкнутых приводах фазового типа, использующих датчики обратной связи в виде вращающихся трансформаторов (ВТ) или индуктосинов в режиме фазовращателей, блоки управления представляют собой преобразователи импульсов в фазу переменного тока и фазовые дискриминаторы, которые сравнивают фазу сигнала на выходе фазового преобразователя с фазой датчика обратной связи и выдают разностный сигнал ошибки на усилитель мощности привода.

В этом же блоке обычно расположены усилители для питания датчиков обратной связи, а также устройства защиты, отключающие приводы при превышении допустимой ошибки слежения.

Датчики обратной связи ДОС являются измерительными устройствами, служащими для определения фактического положения (абсолютного значения координаты) или перемещения (относительного значения координаты) управляемого объекта в пределах шага системы. При этом суммирование шагов производит система ЧПУ. Перемещения объекта определяют как непосредственно с помощью каких-либо линейных измерительных устройств, например, индуктосинов, так и косвенно, измеряя, например, угол поворота вала двигателя подач с помощью какого-либо углового измерительного устройства, например, обычного ВТ или резольвера (точный ВТ синусно-косинусного типа, применяемый в счетно-решающих устройствах).

Помимо индуктосинов, для непосредственного измерения линейных перемещений иногда используют и другие измерительные устройства, например, прецизионные зубчатые рейки с многополюсными ВТ, или для достижения особо высокой точности – оптические штриховые измерительные шкалы с соответствующими импульсными датчиками. Обычно одно и то же устройство ЧПУ может работать с различными типами ДОС.

Рис. 7.2. Функциональная схема системы ЧПУ

Блок скоростей подач обеспечивает заданную скорость подачи, а также разгон и торможение в начале и конце участков обработки по заданному закону, чаще всего – линейному. Скорость подачи задается либо номером скорости соответствующего ряда скоростей, составляющих геометрическую прогрессию со знаменателем порядка 1,25, либо непосредственно в миллиметрах в минуту через 1 или даже через 0,1 мм/мин. Помимо рабочих скоростей подач, составляющих обычно 5–2000 мм/мин, этот блок выполняет, как правило, и установочное движение с повышенной скоростью, на которой производится установка координат при позиционной обработке или переход инструмента из одного участка заготовки в другой при контурной обработке. Эта скорость в современных системах ЧПУ составляет 10–15 м/мин.

Блок коррекции программы вместе с пультом управления служит для изменения запрограммированных параметров обработки, т.е. скорости подачи и размеров инструмента (длины и диаметра). Изменение скорости движения (обычно 5–120 %) сводится к ручному изменению частоты задающего генератора в блоке подач. Изменение длины инструмента (обычно от 0 до 100 мм) сводится к изменению заданного значения перемещения вдоль оси инструмента, без изменения его начального положения.

Блок технологических команд предназначен для управления цикловой автоматикой станка, включающего поиск и смену достаточно большого числа инструментов (до 100), смену частоты вращения шпинделя, зажим направляющих при позиционировании и разжим их при движении, различные блокировки, обеспечивающие сохранность станка. Цикловая автоматика станка состоит в основном из исполнительных элементов типа пускателей, электромагнитных муфт, соленоидов и других электромагнитных механизмов, а также дискретных элементов обратной связи типа концевых и путевых выключателей, реле тока, реле давления и других элементов, контактных или бесконтактных, сигнализирующих о состоянии исполнительных органов. Часто эти элементы с дополнительными устройствами типа реле реализуют местные циклы (например, цикл поиска и смены инструмента), команды, на исполнение которых подаются из устройства программного управления. Современные устройства ЧПУ, как правило, осуществляют эти циклы внутри, выдавая сигналы на исполнительные элементы станка через согласующе-усилительные устройства, которые могут находиться как в станке, так и в устройстве ЧПУ. Для этого часто используют программируемые контроллеры в виде отдельного блока, размещаемого внутри или вне устройства ЧПУ.

Блок стандартных циклов служит для облегчения программирования и сокращения длины программы при позиционной обработке повторяющихся элементов заготовки, например, при сверлении и растачивании отверстий, нарезании резьбы и других операций.

Помимо этих блоков, применяют блоки адаптации, которые служат для увеличения точности и производительности обработки при изменяющихся по случайному закону внешних условиях (например, припуск на обработку, твердость обрабатываемого материала, затупление инструмента). Это объясняется тем, что любая система ЧПУ является разомкнутой системой управления, так как она не «знает» результата своей работы. В системе ЧПУ с обычной обратной связью заготовка ею не охвачена; задается только перемещение инструмента относительно заготовки. В то же время на точности размеров детали сказывается, например, деформация инструмента, которая в обычных системах ЧПУ может учитываться при программировании только тогда, когда она постоянна или изменяется по заранее известному закону, чего на практике нет.

Что такое станок с ЧПУ?

История станков с ЧПУ

Джон Т. Парсонс (1913-2007) из Parsons Corporation в Траверс-Сити, штат Мичиган, считается пионером числового управления, предшественника современных станков с ЧПУ. За свою работу Джона Парсонса называют отцом 2-й промышленной революции. Ему нужно было производить сложные лопасти вертолетов, и он быстро понял, что будущее производства связано с подключением машин к компьютерам. Сегодня детали, изготовленные с помощью ЧПУ, можно найти практически в любой отрасли.Благодаря станкам с ЧПУ у нас есть менее дорогие товары, более сильная национальная оборона и более высокий уровень жизни, чем это возможно в неиндустриальном мире. В этой статье мы рассмотрим происхождение станков с ЧПУ, различные типы станков с ЧПУ, программы станков с ЧПУ и распространенные практики в цехах станков с ЧПУ.

Машины встречаются с компьютером

В 1946 году слово «компьютер» означало вычислительную машину, управляемую перфокартой. Несмотря на то, что Parsons Corporation раньше производила только один пропеллер, Джон Парсонс убедил Sikorsky Helicopter в том, что они могут производить чрезвычайно точные шаблоны для сборки и производства пропеллера.В конце концов он изобрел компьютерный метод с перфокартой для вычисления точек на лопасти винта вертолета. Затем он попросил операторов повернуть колеса в эти точки на фрезерном станке в Цинциннати. Он провел конкурс на название этого нового процесса и дал 50 долларов тому, кто придумал «Числовое управление» или NC.

В 1958 году он подал патент на подключение компьютера к машине. Его заявка на патент поступила за три месяца до MIT, который работал над концепцией, которую он начал. Массачусетский технологический институт использовал его концепции для создания оригинального оборудования, а Mr.Лицензиат Парсонса (Bendix) передал сублицензию IBM, Fujitusu и GE, среди прочих. Концепция NC медленно приживалась. По словам г-на Парсонса, люди, продававшие эту идею, были компьютерщиками, а не производителями. Однако к началу 1970-х годов армия США сама популяризировала использование компьютеров с ЧПУ, создавая и сдавая их в аренду многочисленным производителям. Контроллер ЧПУ развивался параллельно с компьютером, повышая производительность и автоматизируя производственные процессы, особенно механическую обработку.

Что такое обработка с ЧПУ?

Станки с ЧПУ производят детали по всему миру почти для каждой отрасли. Они создают вещи из пластика, металлов, алюминия, дерева и многих других твердых материалов. Слово «ЧПУ» означает компьютерное числовое управление, но сегодня все называют его ЧПУ. Итак, как вы определяете станок с ЧПУ? Все автоматизированные машины управления движением состоят из трех основных компонентов – функции команд, системы привода / движения и системы обратной связи. Обработка с ЧПУ – это процесс использования станка с компьютерным управлением для производства детали из твердого материала различной формы

ЧПУ зависит от цифровых инструкций, обычно выполняемых с помощью программного обеспечения для автоматизированного производства (CAM) или автоматизированного проектирования (CAD). как SolidWorks или MasterCAM.Программное обеспечение записывает G-код, который может прочитать контроллер на станке с ЧПУ. Компьютерная программа на контроллере интерпретирует конструкцию и перемещает режущие инструменты и / или заготовку по нескольким осям, чтобы вырезать нужную форму из заготовки. Автоматический процесс резки намного быстрее и точнее, чем ручное перемещение инструментов и деталей, которое осуществляется с помощью рычагов и шестерен на старом оборудовании. Современные станки с ЧПУ содержат несколько инструментов и выполняют множество типов разрезов. Количество плоскостей движения (осей), а также количество и типы инструментов, к которым станок может получить доступ автоматически во время процесса обработки, определяют, насколько сложной может быть заготовка с ЧПУ.

Как использовать станок с ЧПУ

Станки с ЧПУ должны получить навыки программирования и обработки металлов, чтобы в полной мере использовать возможности станка с ЧПУ. Профессионально-технические училища и программы ученичества часто знакомят студентов с ручными токарными станками, чтобы научиться резать металл. Машинист должен уметь представить себе все три измерения. Сегодняшнее программное обеспечение делает изготовление сложных деталей проще, чем когда-либо, потому что форму детали можно нарисовать виртуально, а затем программное обеспечение может предложить траектории инструмента для изготовления этих деталей.

Тип программного обеспечения, обычно используемого в процессе обработки с ЧПУ

Компьютерное рисование (CAD)

Программное обеспечение CAD является отправной точкой для большинства проектов с ЧПУ. Существует множество различных программных пакетов САПР, но все они используются для создания проектов. Популярные программы САПР включают AutoCAD, SolidWorks и Rhino3D. Существуют также облачные решения САПР, и некоторые из них предлагают возможности CAM или лучше интегрируются с программным обеспечением CAM, чем другие.

Компьютерное производство (CAM)

Станки с ЧПУ часто используют программы, созданные с помощью программного обеспечения CAM.CAM позволяет пользователям создавать «дерево заданий» для организации рабочего процесса, установки траекторий движения инструмента и запуска моделирования резки до того, как машина выполнит реальную резку. Часто программы CAM работают как надстройки к программному обеспечению САПР и генерируют g-код, который сообщает инструментам ЧПУ и движущимся частям детали, куда двигаться. Мастера в программном обеспечении CAM упрощают программирование станка с ЧПУ. Популярное программное обеспечение CAM включает Mastercam, Edgecam, OneCNC, HSMWorks и Solidcam. Согласно отчету за 2015 год, на Mastercam и Edgecam приходится почти 50% доли рынка высокопроизводительных камер CAM.

Что такое распределенный числовой контроль?

Прямое числовое управление, которое стало Распределенным числовым управлением (DNC).

Прямое числовое управление использовалось для управления программами ЧПУ и параметрами станка. Это позволяло программам перемещаться по сети с центрального компьютера на бортовые компьютеры, известные как блоки управления машиной (MCU). Первоначально он назывался «Прямое числовое управление», и в нем не требовалась бумажная лента, но когда компьютер вышел из строя, все его машины вышли из строя.

Распределенное числовое управление использует сеть компьютеров для координации работы нескольких станков путем подачи программы в ЧПУ. Память ЧПУ содержит программу, и оператор может собирать, редактировать и возвращать программу.

Современные программы ЧПУ могут выполнять следующее:

- Редактирование – Может запускать одну программу ЧПУ, в то время как другие редактируются

- Сравнить – Сравнение исходных и отредактированных программ ЧПУ бок о бок и просмотр правок

- Перезапустить – Когда инструмент прерывает работу программы, ее можно остановить и перезапустить с того места, где она остановилась.

- Отслеживание заданий – Операторы могут синхронизировать задания и отслеживать настройку и время выполнения, например

- Отображение чертежей – Показывать фотографии, чертежи САПР инструментов, приспособлений и отделочных деталей Расширенные интерфейсы экрана – Обработка одним касанием

- Расширенное управление базой данных – Организует и поддерживает данные, где их можно легко извлечь

Сбор производственных данных (MDC)

Программное обеспечение MDC может включать в себя все функции программного обеспечения DNC, а также собирать дополнительные данные и анализировать это для общей эффективности оборудования (OEE).Общая эффективность оборудования зависит от следующего: Качество – количество продуктов, которые соответствуют стандартам качества из всех произведенных продуктов Доступность – процент запланированного времени, в течение которого указанное оборудование работает или производит детали Производительность – фактическая скорость работы по сравнению с запланированной или идеальной работой скорость оборудования.

OEE = Качество x Доступность x Производительность

OEE – ключевой показатель производительности (KPI) для многих механических цехов.

Решения для мониторинга машин

Программное обеспечение для мониторинга машин может быть встроено в программное обеспечение DNC или MDC или приобретено отдельно.С помощью решений для мониторинга машин такие машинные данные, как настройка, время работы и время простоя, автоматически собираются и объединяются с человеческими данными, такими как коды причин, чтобы обеспечить как историческое, так и в реальном времени понимание того, как выполняются задания. Современные станки с ЧПУ собирают до 200 типов данных, а программное обеспечение для мониторинга станков может сделать эти данные полезными для всех, от цеха до верхнего этажа. Такие компании, как Memex, предлагают программное обеспечение (Tempus), которое принимает данные с любого типа станков с ЧПУ и помещает их в стандартизированный формат базы данных, который может отображаться в виде понятных диаграмм и графиков.Стандарт данных, используемый большинством решений для мониторинга машин, получивший распространение в США, называется MTConnect. Сегодня многие новые станки с ЧПУ оснащены оборудованием для предоставления данных в этом формате. Старые машины по-прежнему могут предоставлять ценную информацию с помощью адаптеров. Мониторинг станков с ЧПУ стал основным только в последние несколько лет, и постоянно разрабатываются новые программные решения.

Какие бывают типы станков с ЧПУ?

Сегодня существует бесчисленное множество различных типов станков с ЧПУ.Станки с ЧПУ – это станки, которые режут или перемещают материал в соответствии с программированием контроллера, как описано выше. Тип резки может варьироваться от плазменной резки до лазерной, фрезерной, фрезерной и токарной. Станки с ЧПУ могут даже собирать и перемещать предметы на сборочной линии.

Ниже приведены основные типы станков с ЧПУ:

Токарные станки: Этот тип ЧПУ поворачивает заготовку и перемещает режущий инструмент к заготовке. Базовый токарный станок является 2-осевым, но можно добавить гораздо больше осей, чтобы увеличить возможную сложность резки.Материал вращается на шпинделе и прижимается к шлифовальному или резьбовому инструменту, который принимает желаемую форму. Токарные станки используются для изготовления симметричных объектов, таких как сферы, конусы или цилиндры. Многие станки с ЧПУ многофункциональны и сочетают в себе все виды резки.

Фрезерные станки: Фрезерные станки с ЧПУ обычно используются для резки больших размеров дерева, металла, листов и пластмасс. Стандартные маршрутизаторы работают с 3-осевой координатой, поэтому они могут резать в трех измерениях. Однако вы также можете купить 4,5- и 6-осевые станки для прототипов моделей и сложных форм.

Фрезерование: Ручные фрезерные станки используют маховики и ходовые винты для крепления режущего инструмента к заготовке. На фрезерном станке с ЧПУ ЧПУ перемещает шарико-винтовые пары высокой точности в точные запрограммированные координаты. Фрезерные станки с ЧПУ бывают самых разных размеров и типов и могут работать на нескольких осях.

Плазменные резаки : В плазменных резаках с ЧПУ для резки используется мощный лазер. Большинство плазменных резаков вырезают запрограммированные формы из листа или пластины.

3D-принтер: 3D-принтер использует программу, чтобы указать ему, где положить небольшие кусочки материала для создания желаемой формы.Трехмерные детали строятся слой за слоем с помощью лазера для отверждения жидкости или энергии по мере роста слоев.

Станок для захвата и установки: станок с ЧПУ для захвата и размещения работает аналогично фрезерному станку с ЧПУ, но вместо резки материала у станка есть множество маленьких сопел, которые собирают компоненты с помощью вакуума, перемещают их в желаемое место и кладут их вниз. Из них делают столы, материнские платы компьютеров и другие электрические узлы (помимо прочего).

Станки с ЧПУ могут многое.Сегодня компьютерные технологии можно использовать практически на машинах. ЧПУ заменяет человеческий интерфейс, необходимый для перемещения деталей машины для получения желаемого результата. Сегодняшние ЧПУ способны начинать с сырья, такого как стальной блок, и изготавливать очень сложные детали с точными допусками и удивительной повторяемостью.

Собираем все вместе: как производственные цеха станков с ЧПУ делают детали

Работа с ЧПУ включает в себя как компьютер (контроллер), так и физическую установку. Типичный процесс в механическом цехе выглядит следующим образом:

Инженер-конструктор создает проект в программе CAD и отправляет его программисту с ЧПУ.Программист открывает файл в программе CAM, чтобы выбрать необходимые инструменты и создать программу ЧПУ для ЧПУ. Он или она отправляет программу ЧПУ на станок с ЧПУ и предоставляет оператору список правильных настроек инструмента. Оператор наладки загружает инструменты в соответствии с указаниями и загружает сырье (или заготовку). Затем он или она запускает образцы деталей и измеряет их с помощью инструментов обеспечения качества, чтобы убедиться, что станок с ЧПУ производит детали в соответствии со спецификациями. Обычно оператор наладки предоставляет первую деталь в отдел качества, который проверяет все размеры и подписывает настройку.Станок с ЧПУ или связанные с ним станки загружены достаточным количеством сырья, чтобы произвести желаемое количество деталей, и оператор станка следит за тем, чтобы станок продолжал работать, производя детали в соответствии со спецификациями. и имеет сырье. В зависимости от задания, часто можно запустить станки с ЧПУ в «отключенном состоянии» без присутствия оператора. Готовые детали автоматически перемещаются в обозначенную область.

Современные производители могут автоматизировать практически любой процесс, имея достаточно времени, ресурсов и воображения.Сырье может попасть в машину, а готовые детали могут быть доставлены в готовом виде. Производители полагаются на широкий спектр станков с ЧПУ, позволяющих изготавливать изделия быстро, точно и экономично.

Ключевая концепция ЧПУ № 1 – Основы ЧПУ

Рис. 1. Салазки обычной машины перемещаются оператором, вращающим маховик. Точное позиционирование достигается за счет подсчета оператором количества оборотов, сделанных на маховике, плюс деления на циферблате.

Рисунок 2. Станок с ЧПУ принимает заданное положение из программы ЧПУ. Приводной двигатель вращается на соответствующую величину, которая, в свою очередь, приводит в движение шариковинтовую передачу, вызывая линейное движение оси. Устройство обратной связи подтверждает, что произошло необходимое количество оборотов ШВП.

Рисунок 6.В этом примере программный ноль расположен в центре кольца. Обратите внимание, что любые координаты слева от нуля программы или ниже задаются как отрицательные позиции.

Рис. 7. Очень легко определить точное местоположение инструмента в любой команде, заданной в абсолютном режиме. В инкрементальном режиме может быть очень сложно определить текущее положение инструмента для данной команды движения.

Рисунок 4. Прямоугольная система координат для плоскости X-Y. Нулевая точка программы устанавливает точку отсчета для команд движения в программе ЧПУ. Это позволяет программисту определять движения из общего места. Если программный нуль выбран разумно, обычно координаты, необходимые для программы, могут быть взяты непосредственно с распечатки.

Рисунок 3.График иллюстрирует использование базовых линий, приращения, используемые для каждой базовой линии, и исходную точку, используемую при построении графика.

Рисунок 5. Если конечная точка, необходимая в программе ЧПУ, попадает в любой квадрант, кроме квадранта номер один, знак минус должен быть включен по крайней мере в одно из обозначений оси.

Предыдущий СледующийЭто первая статья из 10 статей, посвященных ключевым концепциям компьютерного числового управления.Чтобы познакомиться с подходом этой серии , прочтите эту статью .

Первое преимущество всех форм станков с ЧПУ – это улучшенная автоматизация. Вмешательство оператора, связанное с производством деталей, может быть уменьшено или устранено. Многие станки с ЧПУ могут работать без присмотра в течение всего цикла обработки, освобождая оператора для выполнения других задач. Это дает пользователю ЧПУ несколько дополнительных преимуществ, включая снижение утомляемости оператора, меньшее количество ошибок, вызванных человеческим фактором, и постоянное и предсказуемое время обработки для каждой заготовки.Поскольку станок будет работать под программным управлением, уровень квалификации, требуемый от оператора ЧПУ (связанный с базовой технологией обработки), также снижается по сравнению с машинистом, производящим заготовки на обычных станках.

Второе важное преимущество технологии ЧПУ – это стабильные и точные детали. Сегодняшние станки с ЧПУ обладают почти невероятной точностью и повторяемостью характеристик. Это означает, что после проверки программы две, десять или тысяча идентичных деталей могут быть легко изготовлены с точностью и единообразием.

Третьим преимуществом большинства станков с ЧПУ является гибкость. Поскольку эти станки запускаются из программ, запустить другую деталь почти так же просто, как загрузить другую программу. После того, как программа была проверена и выполнена для одного производственного цикла, ее можно легко вызвать в следующий раз, когда заготовка будет запущена. Это дает еще одно преимущество – быстрое переключение.

Так как эти машины очень просты в настройке и запуске, а программы могут быть легко загружены, они обеспечивают очень короткое время настройки.Это абсолютно необходимо с учетом сегодняшних требований к своевременному производству.

Управление движением – сердце ЧПУ

Самая основная функция любого станка с ЧПУ – это автоматическое, точное и последовательное управление движением. Все виды оборудования с ЧПУ имеют два или более направления движения, называемых осями. Эти оси можно точно и автоматически позиционировать по длине хода. Два наиболее распространенных типа осей – это линейные (приводятся по прямому пути) и вращающиеся (приводятся по круговой траектории).

Вместо того, чтобы вызывать движение ручным вращением кривошипов и маховиков, как это требуется на обычных станках, станки с ЧПУ позволяют приводить в действие серводвигатели под управлением ЧПУ и руководствуясь программой обработки детали. Вообще говоря, тип движения (быстрое, линейное и круговое), оси для перемещения, величина движения и скорость движения (скорость подачи) программируются почти на всех станках с ЧПУ. На рисунке 1 показано управление движением обычного станка. На рис. 2 показан вид линейной оси станка с ЧПУ.

Команда ЧПУ, выполняемая в системе управления (обычно через программу), сообщает приводному двигателю о необходимости вращения точное количество раз. Вращение приводного двигателя, в свою очередь, приводит к вращению шарико-винтовой передачи. Шарико-винтовая передача приводит в движение линейную ось. Устройство обратной связи на противоположном конце ШВП позволяет системе управления подтверждать, что заданное количество оборотов имело место.

Хотя это довольно грубая аналогия, то же самое основное линейное движение можно найти в обычных тисках стола.При вращении кривошипа тисков вы вращаете ходовой винт, который, в свою очередь, приводит в движение подвижную губку на тисках. Для сравнения: линейная ось на станке с ЧПУ чрезвычайно точна. Число оборотов двигателя привода оси точно контролирует величину линейного движения вдоль оси.

Управление движением оси – понимание систем координат

Для пользователя ЧПУ было бы невозможно вызвать движение оси, пытаясь указать каждому приводному двигателю оси, сколько раз нужно повернуть, чтобы управлять заданной величиной линейного движения.(Это все равно, что вычислить, сколько оборотов ручки на тисках стола заставит подвижную губку переместиться ровно на один дюйм!) Вместо этого все элементы управления ЧПУ позволяют управлять перемещением оси гораздо более простым и логичным способом. за счет использования некоторой формы системы координат. Двумя наиболее популярными системами, используемыми на станках с ЧПУ, являются прямоугольная или декартова система координат и полярная система координат. Безусловно, наиболее распространенной является прямоугольная система координат, и мы будем использовать ее во всех обсуждениях, проводимых во время этой презентации.

Одним из наиболее распространенных приложений прямоугольной системы координат является построение графиков. Почти каждому приходилось строить или интерпретировать график. Поскольку необходимость в использовании графиков является обычным явлением, и поскольку это очень похоже на то, что требуется для движения оси на станке с ЧПУ, давайте рассмотрим основы построения графиков.

Рисунок 3 – это график производительности компании за последний год. Как и любой двумерный граф, у этого графа есть две базовые линии. Каждая базовая линия используется для обозначения чего-либо.То, что представляет базовая линия, разбито на приращения. Кроме того, у каждой базовой линии есть ограничения. В нашем примере производительности горизонтальная базовая линия используется для обозначения времени. Для этой базовой линии приращение времени указано в месяцах. Обратите внимание, что у этой базовой линии есть ограничения – она начинается с января и заканчивается декабрем. Вертикальная базовая линия представляет производительность. Производительность разбивается на десятипроцентные приращения и начинается с нулевой производительности и заканчивается стопроцентной производительностью.

Человек, составляющий график, найдет производительность компании за январь прошлого года, а на графике продуктивности за январь будет нанесена точка.Затем это будет повторяться для февраля, марта и каждого месяца года. После того, как все точки нанесены на график, через каждую из них можно провести линию или кривую, чтобы прояснить, как дела у компании в прошлом году.

Давайте возьмем то, что мы теперь знаем о графиках, и свяжем это с движением оси ЧПУ. Вместо построения теоретических точек для представления концептуальных идей программист с ЧПУ будет наносить физические конечные точки для движений осей. Каждую линейную ось станка можно рассматривать как базовую линию графика.Как и базовые линии графика, оси разбиты на приращения. Но вместо того, чтобы разбиваться на приращения концептуальных идей, таких как время и производительность, каждая линейная ось прямоугольной системы координат станка с ЧПУ разбивается на приращения измерения. В дюймовом режиме наименьшее приращение может составлять 0,0001 дюйма. В метрическом режиме наименьшее приращение может составлять 0,001 миллиметра. (Кстати, для поворотной оси шаг составляет 0,001

градуса.)

Как и на графике, каждая ось в системе координат станка с ЧПУ должна откуда-то начинаться.На графике горизонтальная базовая линия начинается в январе, а вертикальная базовая линия начинается при нулевой производительности. Место, где сходятся вертикальные и горизонтальные базовые линии, называется исходной точкой графика. Для целей ЧПУ эта исходная точка обычно называется нулевой точкой программы (также называемой нулевой точкой , нулевой точкой или исходной точкой программы ).

На рис. 4 показано, как движения оси обычно управляются на станках с ЧПУ.В этом примере две оси, которые мы показываем, помечены как X и Y, но имейте в виду, что программный ноль может применяться к любой оси. Хотя имя каждой оси будет меняться от одного типа станка с ЧПУ к другому (другие общие имена включают Z, A, B, C, U, V и W), этот пример должен хорошо работать, чтобы показать вам, как можно управлять движением оси. .

Как видите, левый нижний угол заготовки соответствует нулевому положению для каждой оси. То есть нижний левый угол детали является нулевой точкой программы.Перед написанием программы программист определяет положение нулевой точки программы. Обычно нулевая точка программы выбирается как точка, с которой начинаются все размеры.

При использовании этого метода, если программист хочет, чтобы инструмент был направлен в положение на один дюйм правее нулевой точки программы, выдается команда X1.0 . Если программист хочет, чтобы инструмент переместился в положение на один дюйм выше нулевой точки программы, выдается команда Y1.0 . Система управления автоматически определяет, сколько раз повернуть каждый приводной двигатель оси и ШВП, чтобы ось достигла заданной точки назначения.Это позволяет программисту управлять движением оси очень логичным образом.

В приведенных выше примерах все точки оказались вверху и справа от нулевой точки программы. Эта область вверху и справа от нулевой точки программы называется квадрантом (в данном случае – квадрантом номер один). На станках с ЧПУ нередко конечные точки, необходимые в программе, попадают в другие квадранты. Когда это происходит, по крайней мере, одна из координат должна быть указана как минус. На рисунке 5 показаны отношения четырех квадрантов, а также положительные и отрицательные представления, необходимые для каждого из них.На рисунке 6 показано одно из распространенных случаев, когда конечные точки попадают во все четыре квадранта и должны быть указаны отрицательные координаты.

Абсолютное и инкрементное движение

Все обсуждения до этого момента предполагают, что используется абсолютный режим программирования. В абсолютном режиме конечные точки для всех движений будут указываться от нулевой точки программы. Для новичков это обычно лучший и самый простой метод определения конечных точек для команд движения. Однако есть другой способ указать конечные точки для движения оси.

В инкрементальном режиме конечные точки перемещений задаются от текущей позиции инструмента, а не от нуля программы. Используя этот метод управления движением, программист всегда должен спрашивать: «Как далеко я должен переместить инструмент?» Хотя бывают случаи, когда инкрементный режим может быть очень полезным, вообще говоря, это более громоздкий и сложный метод.

Будьте осторожны при выполнении команд движения. Новички склонны думать постепенно. При работе в абсолютном режиме (как и следует новичкам) программист всегда должен спрашивать: «В какое положение следует переместить инструмент?» Это положение относительно нулевой точки программы, а не , а не от текущей позиции инструмента.На рисунке 7 показаны две идентичные серии перемещений, одна в инкрементальном режиме, а другая в абсолютном режиме.

Абсолютное и инкрементное движение

Помимо упрощения определения текущей позиции для любой команды, еще одно преимущество работы в абсолютном режиме связано с ошибками, сделанными во время команд движения. В абсолютном режиме, если в одной команде программы допущена ошибка движения, только одно движение будет неверным. С другой стороны, если ошибка будет сделана во время пошаговых перемещений, все движения с точки ошибки также будут неправильными.

Назначение нуля программы

Имейте в виду, что ЧПУ должно тем или иным образом сообщать местоположение нулевой точки программы. То, как это делается, сильно различается от одного станка с ЧПУ и управления к другому. Более старый метод – присвоить программе ноль в программе. С помощью этого метода программист сообщает контроллеру, как далеко он находится от нулевой точки программы до начальной позиции станка. Обычно это делается с помощью команды G92 (или G50), по крайней мере, в начале программы и, возможно, в начале каждого инструмента.

Более новый и лучший способ присвоения нулю программы – это смещение в той или иной форме. Производители управления обрабатывающим центром обычно называют смещения, используемые для присвоения нулевой точки программы , смещения приспособлений . Производители токарных центров обычно называют корректоры, используемые для присвоения нулевой точки программы для каждого инструмента , коррекции геометрии . Подробнее о том, как можно присвоить нулевую программу, будет рассказано в ключевой концепции номер четыре .

Другие сведения об Axis Motion

До сих пор нашей основной задачей было показать вам, как определить конечную точку каждой команды движения.Как вы видели, для этого требуется понимание прямоугольной системы координат. Однако есть и другие опасения по поводу того, как будет проходить движение. Например, тип движения (быстрое, прямое, круговое и т. Д.) И скорость движения (скорость подачи) также будут иметь значение для программиста. Мы обсудим эти другие соображения в ходе третьей ключевой концепции .

Программа ЧПУ

Почти все современные системы ЧПУ используют формат словесного адреса для программирования.(Единственными исключениями из этого правила являются определенные диалоговые элементы управления.) Под форматом словесного адреса мы подразумеваем, что программа ЧПУ состоит из команд, похожих на предложения. Каждая команда состоит из слов ЧПУ, каждое из которых имеет буквенный адрес и числовое значение. Буквенный адрес (X, Y, Z и т. Д.) Сообщает элементу управления тип слова, а числовое значение сообщает элементу управления значение слова. Используемые как слова и предложения в английском языке, слова в команде ЧПУ говорят станку ЧПУ, что мы хотим делать в настоящее время.

Одна очень хорошая аналогия с тем, что происходит в программе ЧПУ, находится в любом наборе пошаговых инструкций. Скажем, например, у вас есть посетители из другого города, чтобы посетить вашу компанию. Вам нужно написать инструкции, чтобы добраться из местного аэропорта до вашей компании. Для этого вы должны сначала представить себе путь от аэропорта до вашей компании. Затем вы будете последовательно записывать по одной инструкции. Человек, который следует вашим инструкциям, выполнит первый шаг, а затем перейдет к следующему, пока не достигнет вашего учреждения.

Аналогичным образом, программист с ЧПУ с ручным управлением должен иметь возможность визуализировать операции обработки, которые должны выполняться во время выполнения программы. Затем, в пошаговом порядке, программист даст набор команд, которые заставят машину вести себя соответствующим образом.

Несмотря на то, что мы немного отклоняемся от рассматриваемой темы, мы хотим особо отметить визуализацию. Подобно тому, как человек, разрабатывающий направления движения , должен уметь визуализировать пройденный путь, так и программист с ЧПУ должен уметь визуализировать движения, которые машина с ЧПУ будет выполнять. до программа может быть успешно разработана.Без этой возможности визуализации программист не сможет правильно развивать движения в программе. Это одна из причин, по которой машинисты делают лучших программистов с ЧПУ. Опытный машинист должен иметь возможность легко визуализировать любую выполняемую операцию обработки.

Подобно тому, как каждая краткая инструкция перемещения будет состоять из одного предложения, каждая инструкция, данная в программе ЧПУ, будет состоять из одной команды. Как предложение инструкции по перемещению состоит из слов (на английском языке), так и команда ЧПУ состоит из слов ЧПУ (на языке ЧПУ).

Человек, который следует вашему набору командировочных инструкций, выполнит их явным образом. Если вы ошибетесь с набором инструкций, человек заблудится по дороге в вашу компанию. Аналогичным образом станок с ЧПУ будет явно выполнять программу ЧПУ. Если в программе есть ошибка, станок с ЧПУ не будет вести себя правильно.

Справа показан короткий пример программы, которая просверливает два отверстия в заготовке на обрабатывающем центре с ЧПУ. Имейте в виду, что мы , а не , подчеркиваем фактические команды в этой программе (хотя сообщения в скобках должны относительно ясно давать понять, что происходит в каждой команде).Вместо этого мы подчеркиваем структуру программы ЧПУ и тот факт, что она будет выполняться последовательно.

Хотя слова и команды в этой программе, вероятно, не имеют для вас особого смысла (пока), помните, что мы подчеркиваем последовательный порядок, в котором программа ЧПУ будет выполняться. Элемент управления сначала прочитает, интерпретирует и выполнит самую первую команду в программе. Только тогда он перейдет к следующей команде. Прочтите, интерпретируйте, выполните. Затем переходим к следующей команде. Система управления продолжит выполнение программы для обеспечения баланса программы.Опять же, обратите внимание на сходство с предоставлением любого набора пошаговых инструкций.

Прочие сведения о программном макияже

Как уже говорилось, программы состоят из команд, а команды состоят из слов. Каждое слово имеет буквенный адрес и числовое значение. Буквенный адрес сообщает контроллеру тип слова. Производители ЧПУ по-разному определяют, как они определяют названия слов (буквенные адреса) и их значения. Начинающий программист ЧПУ должен обратиться к руководству по программированию производителя системы управления, чтобы определить названия и значения слов.Вот краткий список некоторых типов слов и их общих характеристик буквенного адреса.

O – Номер программы (Используется для идентификации программы)

N – Порядковый номер (Используется для идентификации линии)

G – Подготовительная функция (см. Ниже)

X – Обозначение оси X

Y – Обозначение оси Y

Z – Обозначение оси Z

R – Обозначение радиуса

F – Обозначение скорости подачи

S – Обозначение скорости шпинделя

H – Обозначение коррекции длины инструмента

D – Обозначение коррекции радиуса инструмента

T – Обозначение инструмента

M – Дополнительные функции

Как видите, многие буквенные адреса выбраны логически (T для инструмента, S для шпинделя, F для скорости подачи и т. Д.). Некоторые требуют запоминания.

Есть два буквенных адреса (G и M), которые позволяют назначать специальные функции. Подготовительная функция (G) обычно используется для установки режимов. Мы уже ввели абсолютный режим, определяемый G90, и инкрементный режим, определяемый G91. Это всего лишь две из используемых подготовительных функций. Вы должны обратиться к руководству производителя вашего устройства управления, чтобы найти список функций для вашей машины.

Подобно подготовительным функциям, разные функции (слова M) позволяют выполнять множество специальных функций.Различные функции обычно используются в качестве программируемых переключателей (например, включение / выключение шпинделя, включение / выключение охлаждающей жидкости и т. Д.). Они также используются для программирования многих других программируемых функций станка с ЧПУ.

Новичку все это может показаться программированием ЧПУ требует большого запоминания. Но будьте уверены, что в программировании ЧПУ используется всего около 30-40 различных слов. Если вы можете думать об изучении ручного программирования с ЧПУ как об изучении иностранного языка, в котором всего 40 слов, это не должно показаться слишком сложным.

Программирование десятичной точки

Определенные буквенные адреса (слова ЧПУ) позволяют указывать действительные числа (числа, которые требуют частей целого числа). Примеры включают указатель оси X (X), указатель оси Y (Y) и указатель радиуса (R). Почти все современные модели ЧПУ позволяют использовать десятичную точку в спецификации каждого буквенного адреса. Например, X3.0625 можно использовать для указания позиции по оси X.