станок | это… Что такое станок?

ТолкованиеПеревод

- станок

- стано́к

-

технологическая машина, предназначенная для обработки материалов с целью получения заготовок или готовых изделий либо для получения новых материалов из сырья. Станки являются основным видом оборудования механических цехов машиностроительных и приборостроительных заводов, деревообрабатывающих и камнерезных предприятий, ткацких и обувных фабрик, металлообрабатывающих и ремонтных мастерских и т. п.

Наибольшим разнообразием конструкций отличаются металлорежущие станки. К ним относятся токарные, фрезерные, сверлильные, строгальные, долбёжные, шлифовальные станки, название которых соответствует технологическим операциям, т. е. производимым на них видам обработки. В каждую из этих групп входит по несколько типов станков, отличающихся конструктивным исполнением, видом привода, возможностями осуществлять ту или иную операцию.

Многие деревообрабатывающие станки по конструкции и назначению аналогичны некоторым металлорежущим станкам (сверлильные, токарные, копировально-фрезерные, шлифовальные и др.

). Но есть и специализированные, к которым относятся лесопильный станок (лесопильная рама), фуговальный, рубильный, лобзиковый, лущильный и другие станки, предназначенные для выполнения определённых операций.

). Но есть и специализированные, к которым относятся лесопильный станок (лесопильная рама), фуговальный, рубильный, лобзиковый, лущильный и другие станки, предназначенные для выполнения определённых операций.Ткацкий станок – особый вид станка, на котором из сырья получают новый материал, вырабатывают ткань. Для этого используют автоматические станки, обычно работающие в едином технологическом процессе и объединённые в линию, и механические с ручной сменой сырья (паковок) для прокладки поперечных нитей тканей (уткá). Продольные нити (основа) сматываются с большой катушки и проходят через отверстия особого прибора, который называют нитенаблюдателем, т. к. при обрыве нити прибор автоматически останавливает станок. Ткацкий станок – одно из самых древних орудий труда человека. Механический ткацкий станок изобретён в Великобритании в кон. 18 в. Э. Картрайтом.

Энциклопедия «Техника». — М.: Росмэн. 2006.

.

Игры ⚽ Нужно решить контрольную?

Синонимы:

автомат, беннер, бобинорезка, бостонка, брусовал, брусорезка, бурстанок, бутара, вайма, вашгерд, велостанок, вибростанок, герт, девушка, жопа, зад, задница, зигмашина, кийстон, кровать, кромы, кросно, кросны, лафет, министанок, мольберт, мультстанок, наждак, нождак, опора, основание, пиломашина, пилоштамп, плавникорезка, подставка, полуавтомат, поселок, рельсорез, самоточка, сериплан, сновалка, спецстанок, станина, станок-автомат, станочек, станция, стойло, триммер, уставка, шепинг, электростанок

- стандартизация

- станок-качалка

Полезное

Что такое станок с ЧПУ: устройство и принцип работы

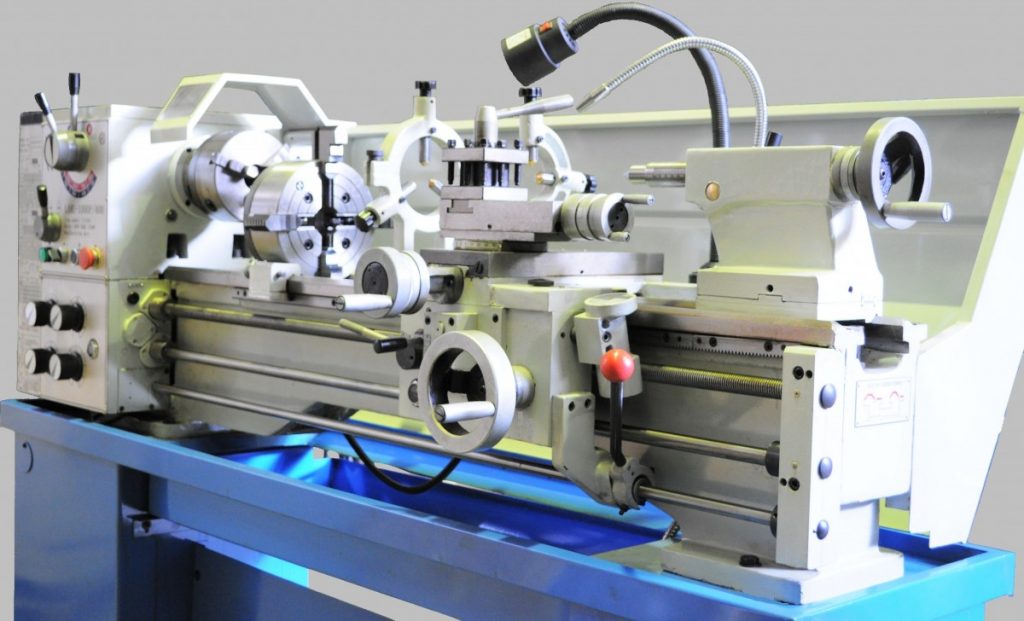

Оборудование с числовым программным управлением (ЧПУ), это одно из наиболее производительных и эффективных средств обработки различных материалов, в том числе древесины и выпуска сложных изделий. Такие станки оснащаются микро компьютерами, содержащими в своей памяти команды для операций, выполняемых исполнительными устройствами – сервоприводами рабочих инструментов. Последовательность действий задаётся внешней программой, которая разрабатывается на CAD в специальном программном обеспечении, которая автоматизирует процесс проектирования. После того как виртуальный чертёж изделия был создан, осуществляется экспорт / генерация G-кода, который впоследствии загружается в микроконтроллер и содержит всю последовательность действий по обработке детали.

Такие станки оснащаются микро компьютерами, содержащими в своей памяти команды для операций, выполняемых исполнительными устройствами – сервоприводами рабочих инструментов. Последовательность действий задаётся внешней программой, которая разрабатывается на CAD в специальном программном обеспечении, которая автоматизирует процесс проектирования. После того как виртуальный чертёж изделия был создан, осуществляется экспорт / генерация G-кода, который впоследствии загружается в микроконтроллер и содержит всю последовательность действий по обработке детали.

Особенности конструкции (500)

Основным элементом станка с ЧПУ, который отличает его от ручного оборудования, является устройство программно-аппаратного управления. В зависимости от модели она может иметь различные схемы. Однако её основное назначение интерпретировать полученный программный код в действия исполнительных устройств, а также осуществлять контроль на их функционированием, изменением формы заготовки и общим состоянием всех функциональных элементов оборудования.

Управление периферийным оборудованием осуществляется через следующие устройства:

- Электропривод главного движения с обратной связью;

- Контроллер перемещений на основе фотоэлектрического преобразователя;

- Различные каналы входа-выхода обеспечивающие двухстороннюю связь между контроллером и исполнительными устройствами шпинделя, револьверного барабана, серводвигателями портала и т.п.

Фрезерный станок с ЧПУ

Кроме стандартных элементов присущих любому оборудованию с электронным управлением фрезерный станок по дереву с ЧПУ имеет вертикальный или горизонтальный шпиндель, как альтернатива фрезерный автомат, где головка шпинделя установлена на шарнирное соединение, позволяющее выполнять как вертикальную, так и горизонтальную обработку.

Кроме того в стандартную комплектацию входят предохранительные устройства и концевые выключатели отключающие подачу электричества при чрезвычайной ситуации, вызванной сбоями в программе. Гидравлическая или пневматическая системы перемещение портала – при необходимости работы с особо твердыми породами древесины и приложении увеличенной нагрузки.

Гидравлическая или пневматическая системы перемещение портала – при необходимости работы с особо твердыми породами древесины и приложении увеличенной нагрузки.

Комплектующие

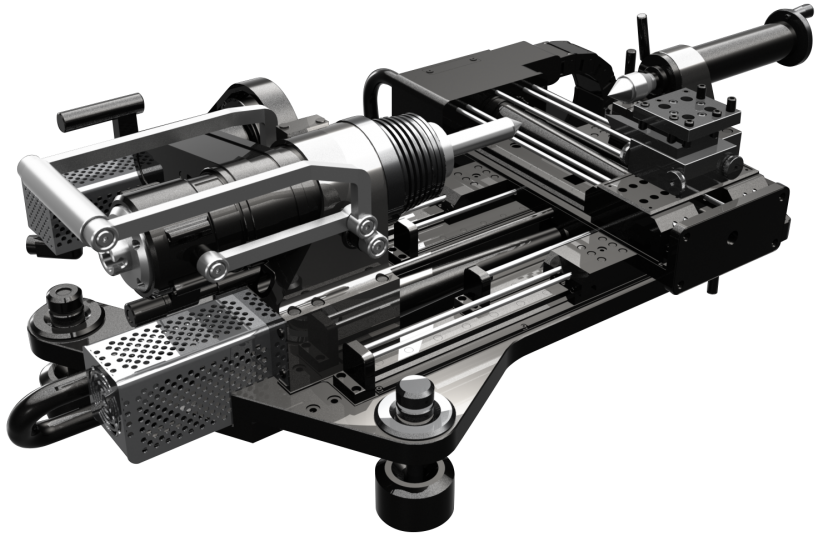

Набор комплектующих для оборудования с ЧПУ напрямую зависит от его типа. Однако есть детали общие для принципиальной конструкции таких станков:

- Станина – в зависимости от габаритных размеров оборудования может быть как напольной, так и настольной;

- Портал – комплект направляющих по которым рабочая часть перемещается в двух- трёхмерной оси координат;

- Силовые агрегаты – представляют собой сервоприводы, приводящие в движение портал, а также электродвигатель передающей вращательное движение шпинделю;

- Различные механические детали: рельсовые направляющие, валы, подшипники, муфты и т.п.;

- Контроллер управления – коммуникационная плата, на которой осуществляется запись программы, я датчики контролирующие работу устройства;

- Источники питания.

Область применения

Область применения деревообрабатывающего оборудования с ЧПУ весьма разнообразна и напрямую зависит от его типа. Чаще всего для обработки древесины используются следующие виды станков:

- Токарные или токарно-фрезерные – используются для изготовления тел вращения имеющих сложный профиль. К примеру, балясины для лестниц, ножки для стульев и различные декоративные элементы;

- Фрезерно-гравировальные – используется для формирование и гравировки плоских и криволинейных поверхностей;

- Лазерные – в зависимости от типа, применяемого в конструкции лазера, а также набора оптики для фокусировки луча могут применяться для гравировки по технологии точечного обогревания или резки массива древесины и плит из древесного композита: ДСП, МДФ, OSB, ЛДСП, фанеры и т.п.

При помощи оборудования под программным управлением можно создавать художественные прикладные шедевры

Используемые материалы

Из самого названия понятно, что основным назначением деревообрабатывающего станка с ЧПУ является определённое воздействие на древесину. Однако, большинство оборудование такого типа является более универсальным. Всего помощью можно обрабатывать композитные материалы на основе древесины: фанеру, OSB, ДСП / ЛДСП, МДФ и т.п.

Однако, большинство оборудование такого типа является более универсальным. Всего помощью можно обрабатывать композитные материалы на основе древесины: фанеру, OSB, ДСП / ЛДСП, МДФ и т.п.

При этом необходимо помнить, что для полимерных изделий существуют совершенно иные пороги термического воздействия. Что должно отражаться в программах по обработке этого материала. Некоторые производители указывают соответствующие допуски в стандартном программном обеспечении, которое поставляется в комплекте. Для других типов оборудования данные показатели необходимо вывести эмпирически.

Процесс создания резной ножки

Возможная продукция

Область использования различных деревообрабатывающих станков с ЧПУ чрезвычайно широка. Они применяются при изготовлении рекламной продукции, упаковки, мебели, при производстве, игрушек, фурнитуры, дизайнерских изделий для интерьера и т.п.

Из наиболее распространённых областей применения можно отметить следующие:

Раскрой листов для изготовления элементов вывесок, из оргстекла или других полимерных материалов. Надписи на древесине и фанере, которая используется в качестве сувенирной продукции: брелоки, подставки под стаканы и чашки для кофе, меню в кафе, канцелярские наборы и многое другое;

Надписи на древесине и фанере, которая используется в качестве сувенирной продукции: брелоки, подставки под стаканы и чашки для кофе, меню в кафе, канцелярские наборы и многое другое;

Меню для кафе

Очень широко применяется фрезеровка на станках ЧПУ в мебельном производстве. С её помощью изготавливают как отдельные конструкционные детали мебели, так и различную фурнитуру и декоративные элементы.

Оригинальная мебель, все элементы которой сделаны на станке с ЧПУ

Также при помощи фрезера с ЧПУ выполняют отделку мебельных фасадов.

Оборудование с ЧПУ является идеальным средством производства сложных декоративных элементов используемых в дизайне интерьеров.

Декоративные элементы для украшения интерьера

Достоинства и технические ограничения

Использование станков с ЧПУ по дереву даёт массу преимуществ, из которых специалисты выделяют следующие наиболее важные:

Автоматизация производственного процесса, ограничивающая воздействие человеческого фактора. Станок самостоятельно выполняет основные действия по обработке детали:

Станок самостоятельно выполняет основные действия по обработке детали:

- Выбор рабочего инструмента – при наличии револьверной головки;

- Перемещение рабочего инструмента с оптимальной интенсивностью и заданной точностью;

- Контроль скорости и при необходимости изменение направления и скорости вращения шпинделя.

- Это обеспечивает высокое качество детали или изделия.

Точность обработки. Использование ЧПУ позволяет минимизировать отклонения от требуемых размеров обрабатываемые детали. Некоторые модели позволяют достичь стопроцентной точности при постоянной повторяемости процессов. Что практически невозможно, если обработку осуществляет оператор на ручном оборудовании.

Высокая скорость выполнения операций – основной критерий производительности. Использование станков с ЧПУ значительно снижает время простоя оборудования, а также ускоряет все процессы, исключив необходимость систематической остановки устройств для выполнения промежуточных замеров.

Гибкость производства. Чтобы перейти от выпуска одной детали к другой, независимо от сложности её формы, количества и разнообразия процессов обработки, необходимо просто заменить программу.

Снижение потребности в расходных материалах. Режущий инструмент эксплуатируется в оптимальном режиме, что существенно повышает его ресурс. Это приводит к дополнительной экономии средств и снижении себестоимости продукции.

- Однако, использование станков с ЧПУ имеет определенные недостатки технические ограничения:

- Высокая стоимость, определяющая необходимость крупных первоначальных инвестиций;

- Высокие требования к квалификации персонала, осуществляющего техническое обслуживание или необходимость привлечения внешних специалистов из специализированных организаций;

- Обеспечение приемлемых условий эксплуатации: температура, влажность, запыленность;

- Необходимость переквалификации или наём нового инженерного персонала, осуществляющего разработку и проектирование деталей.

Критерии выбора

Выбирая станок с ЧПУ по дереву, прежде всего, необходимо определиться с областью его использования. Какие задачи стоят перед оборудованием? Фрезерные – используются для плоского, контурного или ступенчатого фрезерования, также они могут высверливать различные отверстия и формировать пазы, нарезать или растрачивать резьбу, выполнять другие процессы обработки детали. Токарные – обрабатывают заготовку в процессе вращения. Результат их действий менее разнообразен. Как правило, это изделия цилиндрической, сферической или конической формы. Однако с помощью одной из разновидностей такого оборудования – карусельных токарных станков можно выполнять подрезку торцов, формировании канавок и пазов и т.п.

После определения назначения станка с ЧПУ необходимо подобрать его эксплуатационные характеристики:

Скорость вращения двигателя. Общепринятый стандарт для обычного оборудования составляет 4-8 тыс. об/мин. Для горизонтальных моделей токарных станков этот показатель может возрасти до 10-20 тыс. об/мин. Обороты высокоскоростных, наиболее дорогостоящих, станков с ЧПУ по дереву, могут достигать 40-50 тыс. об/мин. Кроме того следует обратить внимание на тип управления силовым приводом. В бюджетных версиях используется шаговое управление скоростью. Это может привести к существенному снижению точности обработки детали. Поэтому, если изделие должно иметь минимальные допуски, то рекомендуется использовать серводвигатели с плавным переключением скоростей.

об/мин. Обороты высокоскоростных, наиболее дорогостоящих, станков с ЧПУ по дереву, могут достигать 40-50 тыс. об/мин. Кроме того следует обратить внимание на тип управления силовым приводом. В бюджетных версиях используется шаговое управление скоростью. Это может привести к существенному снижению точности обработки детали. Поэтому, если изделие должно иметь минимальные допуски, то рекомендуется использовать серводвигатели с плавным переключением скоростей.

Рабочая зона. Определяющим фактором является габаритные размеры рабочей зоны тесно связанные с высотой портала. От этого зависит габариты обрабатываемого изделия, который не должны выходить за пределы рабочей поверхности станка. Кроме того, следует учитывать необходимость установки и фиксации обрабатываемой заготовки.

Точность обработки. Определяется таким показателем, как контрольный критерий точности. Большинство станков с ЧПУ имеют этот показатель в диапазоне 20-30 контрольный критериев. При этом наиболее важными является точность:

- Позиционирования по оси;

- Повторного позиционирования;

- Криволинейной формы детали обрабатываемой по двух осях и т.

п.

п.

Способ управления. Существует три основных типа управление станком ЧПУ:

- Посредством подключения к персональному компьютеру через плату. На ПК устанавливается специализированное программное обеспечение. Куда входит, как управления сервоприводами станка, так и создание чертежа детали. Такой способ является оптимальным для индивидуальных и мелкосерийных производств;

- DSP контроллер – микро-эвм, которое устанавливается непосредственно в оборудование. Его основная функция является контроль всех рабочих параметров и управления исполнительными устройствами. Получение команд на обработку осуществляется путём записи специального кода, сгенерированного программой по проектированию с диска, флешки или другого информационного носителя. Такой вариант управления станком с ЧПУ используется при серийном производстве, когда изменения управляющей программы осуществляются довольно редко.

- Сетевое управление с обратной связью. На данное время является наиболее совершенным.

Позволяет не только записывать информацию по процедурам обработки одновременно несколько установок, но и выполняет целый ряд других функций: контроль длины режущего инструмента, автоматическая смена инструмента, обратная связь с сервоприводами для особо точного позиционирования заготовки и т.п.

Позволяет не только записывать информацию по процедурам обработки одновременно несколько установок, но и выполняет целый ряд других функций: контроль длины режущего инструмента, автоматическая смена инструмента, обратная связь с сервоприводами для особо точного позиционирования заготовки и т.п.

Среди других критериев, по которым стоит выбирать станок с ЧПУ для древесины, можно отметить:

- Уровень сложности обрабатываемые детали;

- Стоимость обслуживания оборудования;

- Сложность работы со станком – сколько потребуется ручника процессов для подготовки и запуска оборудования;

- Стоимость обработки одной детали и т.п.

Особенности функционирования и меры безопасности при работе

Инструкция по технике безопасности станков с ЧПУ мало отличается от стандартных правил эксплуатации любого производственного оборудования. Перед допуском оператора к работе он проходит обучение со сдачи соответствующих тестов на знание функциональности оборудования и техники безопасности. В соответствии с проверкой оператору может быть присвоен определённый ранг / класс / разряд. Из наиболее важных правил техники безопасности стоит отметить следующие:

В соответствии с проверкой оператору может быть присвоен определённый ранг / класс / разряд. Из наиболее важных правил техники безопасности стоит отметить следующие:

- Эксплуатация устройства запрещается в помещениях с повышенной влажностью, недостаточной освещенностью, наличием огнеопасных жидкостей и горючих газов;

- Оборудование следует останавливать в следующих случаях: при замене режущего инструмента, установке / снятии детали, проведении контрольных замеров;

- Одежда оператора не должна иметь свободных или развивающихся элементов, браслетов, галстуков, которые могут быть затянуты в станок.

ВАЖНО! Следует понимать, что даже тотальная автоматизация средств производства не означает снижение квалификационных требований к рабочему персоналу. Действие оператора заключается не только в установке заготовки и извлечении готовые детали после обработки. Он должен систематически выполнять контрольные замеры, определять износ режущей кромки рабочего инструмента, выполнять диагностику оборудования и его первичное техническое обслуживание.

Станок | Описание, история, типы и факты

сверлильный станок

Посмотреть все СМИ

- Ключевые сотрудники:

- Иоганн Георг Бодмер Сэр Джозеф Уитворт, баронет Джеймс Нэсмит Генри Модсли Джозеф Брама

- Похожие темы:

- шлифовальный станок расширитель токарный станок сверлильный станок буровая машина

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

станок , любая стационарная машина с механическим приводом, которая используется для формовки деталей из металла или других материалов. Формование осуществляется четырьмя основными способами: (1) путем срезания лишнего материала в виде стружки с детали; (2) путем разрезания материала; (3) сжимая металлические детали до нужной формы; и (4) путем воздействия на материал электричеством, ультразвуком или коррозионно-активными химическими веществами. Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не поддающихся обработке старыми методами.

Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не поддающихся обработке старыми методами.

Станки, формирующие детали путем удаления металлической стружки с заготовки, включают токарные, строгальные и строгальные станки, сверлильные станки, фрезерные станки, шлифовальные станки и электропилы. Холодная штамповка металлических деталей (кухонная утварь, кузова автомобилей и т. п.) производится на штамповочных прессах, горячая штамповка раскалённых заготовок в штампы соответствующей формы — на ковочных прессах.

Современные станки для резки или формовки деталей с допусками плюс или минус одна десятитысячная дюйма (0,0025 миллиметра). В особых случаях прецизионные притирочные станки могут производить детали с точностью плюс-минус две миллионные доли дюйма (0,00005 миллиметра). Из-за требований к точным размерам деталей и больших сил резания, воздействующих на режущий инструмент, станки сочетают в себе вес и жесткость с деликатной точностью.

История

До промышленной революции 18 века ручные инструменты использовались для резки и формовки материалов для производства таких товаров, как кухонная утварь, фургоны, корабли, мебель и другие продукты. После появления паровой машины материальные блага производились машинами с механическим приводом, которые можно было изготовить только с помощью станков. Станки (способные производить детали с точными размерами в больших количествах), а также приспособления и приспособления (для удержания работы и направления инструмента) были незаменимыми новшествами, которые сделали массовое производство и взаимозаменяемые детали реальными в 19 веке.век.

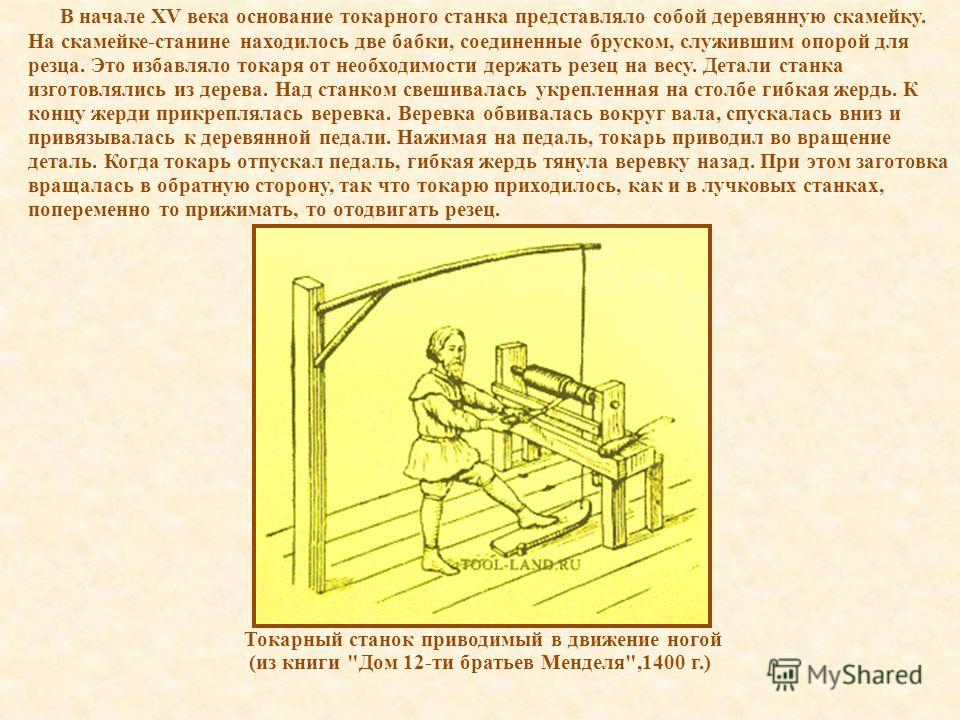

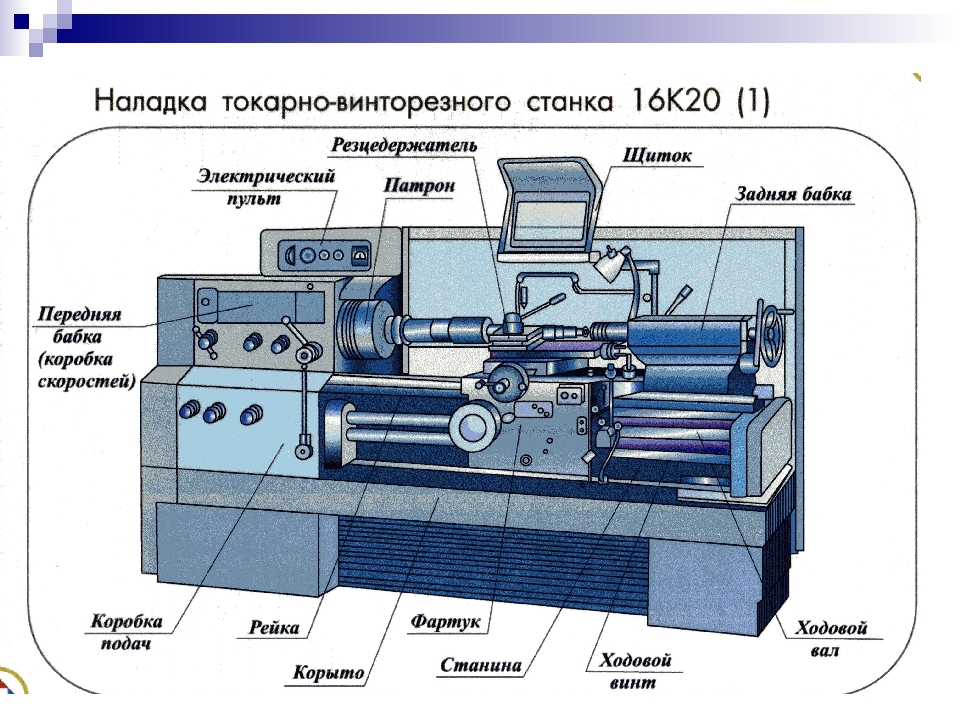

Самые ранние паровые двигатели страдали от неточности ранних станков, а большие литые цилиндры двигателей часто неточно растачивались машинами, приводимыми в действие водяными колесами и изначально предназначенными для расточки пушек. В течение 50 лет после появления первых паровых двигателей были спроектированы и разработаны основные станки со всеми основными характеристиками, необходимыми для обработки деталей из тяжелых металлов. Некоторые из них были адаптацией более ранних деревообрабатывающих станков; токарный станок по металлу, созданный на основе токарных станков по дереву, использовавшихся во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 Генри Модслей, тоже англичанин и один из величайших гениев-изобретателей своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Приведенный к шпинделю токарного станка ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 сменными шестернями, которые нарезали резьбу с различным шагом, регулируя отношение скорости ходового винта к скорости вращения шпинделя.

Некоторые из них были адаптацией более ранних деревообрабатывающих станков; токарный станок по металлу, созданный на основе токарных станков по дереву, использовавшихся во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 Генри Модслей, тоже англичанин и один из величайших гениев-изобретателей своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Приведенный к шпинделю токарного станка ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 сменными шестернями, которые нарезали резьбу с различным шагом, регулируя отношение скорости ходового винта к скорости вращения шпинделя.

Формирователь был изобретен Джеймсом Нэсмитом, который работал в магазине Генри Модслея в Лондоне. В станке Нэсмита заготовка могла быть закреплена горизонтально на столе и обработана фрезой с возвратно-поступательным движением для строгания небольших поверхностей, вырезания шпоночных пазов или обработки других прямолинейных поверхностей. Несколько лет спустя, в 1839 году, Несмит изобрел паровой молот для ковки тяжелых изделий. Другой ученик Модслея, Джозеф Уитворт, изобрел или усовершенствовал множество станков и стал доминировать в этой области; на Международной выставке 1862 г. экспонаты его фирмы заняли четверть всего места, посвященного станкам.

Несколько лет спустя, в 1839 году, Несмит изобрел паровой молот для ковки тяжелых изделий. Другой ученик Модслея, Джозеф Уитворт, изобрел или усовершенствовал множество станков и стал доминировать в этой области; на Международной выставке 1862 г. экспонаты его фирмы заняли четверть всего места, посвященного станкам.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Великобритания пыталась сохранить лидерство в развитии станкостроения, запретив экспорт, но эта попытка была заранее обречена из-за промышленного развития в других странах. Британские инструменты экспортировались в континентальную Европу и США, несмотря на запрет, а новые инструменты разрабатывались за пределами Великобритании. Примечательным среди них был фрезерный станок, изобретенный Эли Уитни, произведенный в Соединенных Штатах в 1818 году и использовавшийся Симеоном Нортом для производства огнестрельного оружия. Первый полностью универсальный фрезерный станок был построен в 1862 году Дж. Р. Брауном из США и использовался для нарезания спиральных канавок в спиральных сверлах. Револьверный токарный станок, также разработанный в США в середине 19 века.20-го века, некоторые операции, такие как изготовление винтов, были полностью автоматизированы, и это предвещало важные события 20-го века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз сконструировал зубодолбежный станок, который мог быстро обработать почти любой тип зубчатого колеса.

Р. Брауном из США и использовался для нарезания спиральных канавок в спиральных сверлах. Револьверный токарный станок, также разработанный в США в середине 19 века.20-го века, некоторые операции, такие как изготовление винтов, были полностью автоматизированы, и это предвещало важные события 20-го века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз сконструировал зубодолбежный станок, который мог быстро обработать почти любой тип зубчатого колеса.

Производство искусственных абразивов в конце 19 века открыло новую область станков – шлифовальные станки. К.Х. Нортон из Массачусетса блестяще продемонстрировал потенциал шлифовального станка, создав такой, который мог шлифовать коленчатый вал автомобиля за 15 минут, на что ранее требовалось пять часов.

К концу 19 века в обработке и обработке металлов произошла полная революция, которая создала основу для массового производства и индустриального общества. 20-й век стал свидетелем внедрения многочисленных усовершенствований станков, таких как многоточечные фрезы для фрезерных станков, развитие автоматизированных операций, управляемых электронными и жидкостными системами управления, и нетрадиционных методов, таких как электрохимическая и ультразвуковая обработка. Тем не менее, даже сегодня основные станки остаются в значительной степени наследием 19-го века.век.

Тем не менее, даже сегодня основные станки остаются в значительной степени наследием 19-го века.век.

Характеристики станка

Все станки должны быть оснащены приспособлениями для закрепления заготовки и инструмента и средствами для точного контроля глубины резания. Относительное движение между режущей кромкой инструмента и заготовкой называется скоростью резания; скорость, с которой несрезанный материал входит в контакт с инструментом, называется движением подачи. Должны быть предусмотрены средства для изменения обоих.

Поскольку перегретый инструмент может потерять режущую способность, необходимо контролировать температуру. Количество выделяемого тепла зависит от силы сдвига и скорости резания. Поскольку усилие сдвига зависит от разрезаемого материала, а материал инструмента отличается своей устойчивостью к высоким температурам, оптимальная скорость резания зависит как от разрезаемого материала, так и от материала режущего инструмента. На него также влияет жесткость станка, форма заготовки и глубина реза.

Металлорежущие инструменты классифицируются как однолезвийные и многолезвийные. Одноточечный режущий инструмент можно использовать для увеличения размера отверстий или растачивания. Токарно-расточные работы выполняются на токарных и расточных станках. Многолезвийные режущие инструменты имеют две или более режущие кромки и включают фрезы, сверла и протяжки.

Существует два типа операции; либо инструмент движется по прямой к неподвижной заготовке, как на фрезерном станке, либо заготовка движется к неподвижному инструменту, как на рубанке. Для предотвращения трения поверхности инструмента под режущей кромкой о заготовку должны быть предусмотрены задние или задние углы. На режущих инструментах часто предусмотрены передние углы, чтобы вызвать расклинивание при образовании стружки и уменьшить трение и нагрев.

Станок | Описание, история, типы и факты

сверлильный станок

Посмотреть все СМИ

- Ключевые сотрудники:

- Иоганн Георг Бодмер Сэр Джозеф Уитворт, баронет Джеймс Нэсмит Генри Модсли Джозеф Брама

- Похожие темы:

- шлифовальный станок расширитель токарный станок сверлильный станок буровая машина

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

станок , любая стационарная машина с механическим приводом, которая используется для формовки деталей из металла или других материалов. Формование осуществляется четырьмя основными способами: (1) путем срезания лишнего материала в виде стружки с детали; (2) путем разрезания материала; (3) сжимая металлические детали до нужной формы; и (4) путем воздействия на материал электричеством, ультразвуком или коррозионно-активными химическими веществами. Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не поддающихся обработке старыми методами.

Формование осуществляется четырьмя основными способами: (1) путем срезания лишнего материала в виде стружки с детали; (2) путем разрезания материала; (3) сжимая металлические детали до нужной формы; и (4) путем воздействия на материал электричеством, ультразвуком или коррозионно-активными химическими веществами. Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не поддающихся обработке старыми методами.

Станки, формирующие детали путем удаления металлической стружки с заготовки, включают токарные, строгальные и строгальные станки, сверлильные станки, фрезерные станки, шлифовальные станки и электропилы. Холодная штамповка металлических деталей (кухонная утварь, кузова автомобилей и т. п.) производится на штамповочных прессах, горячая штамповка раскалённых заготовок в штампы соответствующей формы — на ковочных прессах.

Современные станки для резки или формовки деталей с допусками плюс или минус одна десятитысячная дюйма (0,0025 миллиметра). В особых случаях прецизионные притирочные станки могут производить детали с точностью плюс-минус две миллионные доли дюйма (0,00005 миллиметра). Из-за требований к точным размерам деталей и больших сил резания, воздействующих на режущий инструмент, станки сочетают в себе вес и жесткость с деликатной точностью.

В особых случаях прецизионные притирочные станки могут производить детали с точностью плюс-минус две миллионные доли дюйма (0,00005 миллиметра). Из-за требований к точным размерам деталей и больших сил резания, воздействующих на режущий инструмент, станки сочетают в себе вес и жесткость с деликатной точностью.

История

До промышленной революции 18 века ручные инструменты использовались для резки и формовки материалов для производства таких товаров, как кухонная утварь, фургоны, корабли, мебель и другие продукты. После появления паровой машины материальные блага производились машинами с механическим приводом, которые можно было изготовить только с помощью станков. Станки (способные производить детали с точными размерами в больших количествах), а также приспособления и приспособления (для удержания работы и направления инструмента) были незаменимыми новшествами, которые сделали массовое производство и взаимозаменяемые детали реальными в 19 веке.век.

Самые ранние паровые двигатели страдали от неточности ранних станков, а большие литые цилиндры двигателей часто неточно растачивались машинами, приводимыми в действие водяными колесами и изначально предназначенными для расточки пушек. В течение 50 лет после появления первых паровых двигателей были спроектированы и разработаны основные станки со всеми основными характеристиками, необходимыми для обработки деталей из тяжелых металлов. Некоторые из них были адаптацией более ранних деревообрабатывающих станков; токарный станок по металлу, созданный на основе токарных станков по дереву, использовавшихся во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 Генри Модслей, тоже англичанин и один из величайших гениев-изобретателей своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Приведенный к шпинделю токарного станка ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 сменными шестернями, которые нарезали резьбу с различным шагом, регулируя отношение скорости ходового винта к скорости вращения шпинделя.

В течение 50 лет после появления первых паровых двигателей были спроектированы и разработаны основные станки со всеми основными характеристиками, необходимыми для обработки деталей из тяжелых металлов. Некоторые из них были адаптацией более ранних деревообрабатывающих станков; токарный станок по металлу, созданный на основе токарных станков по дереву, использовавшихся во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 Генри Модслей, тоже англичанин и один из величайших гениев-изобретателей своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Приведенный к шпинделю токарного станка ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 сменными шестернями, которые нарезали резьбу с различным шагом, регулируя отношение скорости ходового винта к скорости вращения шпинделя.

Формирователь был изобретен Джеймсом Нэсмитом, который работал в магазине Генри Модслея в Лондоне. В станке Нэсмита заготовка могла быть закреплена горизонтально на столе и обработана фрезой с возвратно-поступательным движением для строгания небольших поверхностей, вырезания шпоночных пазов или обработки других прямолинейных поверхностей. Несколько лет спустя, в 1839 году, Несмит изобрел паровой молот для ковки тяжелых изделий. Другой ученик Модслея, Джозеф Уитворт, изобрел или усовершенствовал множество станков и стал доминировать в этой области; на Международной выставке 1862 г. экспонаты его фирмы заняли четверть всего места, посвященного станкам.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Великобритания пыталась сохранить лидерство в развитии станкостроения, запретив экспорт, но эта попытка была заранее обречена из-за промышленного развития в других странах. Британские инструменты экспортировались в континентальную Европу и США, несмотря на запрет, а новые инструменты разрабатывались за пределами Великобритании. Примечательным среди них был фрезерный станок, изобретенный Эли Уитни, произведенный в Соединенных Штатах в 1818 году и использовавшийся Симеоном Нортом для производства огнестрельного оружия. Первый полностью универсальный фрезерный станок был построен в 1862 году Дж. Р. Брауном из США и использовался для нарезания спиральных канавок в спиральных сверлах. Револьверный токарный станок, также разработанный в США в середине 19 века.20-го века, некоторые операции, такие как изготовление винтов, были полностью автоматизированы, и это предвещало важные события 20-го века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз сконструировал зубодолбежный станок, который мог быстро обработать почти любой тип зубчатого колеса.

Примечательным среди них был фрезерный станок, изобретенный Эли Уитни, произведенный в Соединенных Штатах в 1818 году и использовавшийся Симеоном Нортом для производства огнестрельного оружия. Первый полностью универсальный фрезерный станок был построен в 1862 году Дж. Р. Брауном из США и использовался для нарезания спиральных канавок в спиральных сверлах. Револьверный токарный станок, также разработанный в США в середине 19 века.20-го века, некоторые операции, такие как изготовление винтов, были полностью автоматизированы, и это предвещало важные события 20-го века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз сконструировал зубодолбежный станок, который мог быстро обработать почти любой тип зубчатого колеса.

Производство искусственных абразивов в конце 19 века открыло новую область станков – шлифовальные станки. К.Х. Нортон из Массачусетса блестяще продемонстрировал потенциал шлифовального станка, создав такой, который мог шлифовать коленчатый вал автомобиля за 15 минут, на что ранее требовалось пять часов.

К концу 19 века в обработке и обработке металлов произошла полная революция, которая создала основу для массового производства и индустриального общества. 20-й век стал свидетелем внедрения многочисленных усовершенствований станков, таких как многоточечные фрезы для фрезерных станков, развитие автоматизированных операций, управляемых электронными и жидкостными системами управления, и нетрадиционных методов, таких как электрохимическая и ультразвуковая обработка. Тем не менее, даже сегодня основные станки остаются в значительной степени наследием 19-го века.век.

Характеристики станка

Все станки должны быть оснащены приспособлениями для закрепления заготовки и инструмента и средствами для точного контроля глубины резания. Относительное движение между режущей кромкой инструмента и заготовкой называется скоростью резания; скорость, с которой несрезанный материал входит в контакт с инструментом, называется движением подачи. Должны быть предусмотрены средства для изменения обоих.

Поскольку перегретый инструмент может потерять режущую способность, необходимо контролировать температуру. Количество выделяемого тепла зависит от силы сдвига и скорости резания. Поскольку усилие сдвига зависит от разрезаемого материала, а материал инструмента отличается своей устойчивостью к высоким температурам, оптимальная скорость резания зависит как от разрезаемого материала, так и от материала режущего инструмента. На него также влияет жесткость станка, форма заготовки и глубина реза.

Металлорежущие инструменты классифицируются как однолезвийные и многолезвийные. Одноточечный режущий инструмент можно использовать для увеличения размера отверстий или растачивания. Токарно-расточные работы выполняются на токарных и расточных станках. Многолезвийные режущие инструменты имеют две или более режущие кромки и включают фрезы, сверла и протяжки.

Существует два типа операции; либо инструмент движется по прямой к неподвижной заготовке, как на фрезерном станке, либо заготовка движется к неподвижному инструменту, как на рубанке.

). Но есть и специализированные, к которым относятся лесопильный станок (лесопильная рама), фуговальный, рубильный, лобзиковый, лущильный и другие станки, предназначенные для выполнения определённых операций.

). Но есть и специализированные, к которым относятся лесопильный станок (лесопильная рама), фуговальный, рубильный, лобзиковый, лущильный и другие станки, предназначенные для выполнения определённых операций.

п.

п. Позволяет не только записывать информацию по процедурам обработки одновременно несколько установок, но и выполняет целый ряд других функций: контроль длины режущего инструмента, автоматическая смена инструмента, обратная связь с сервоприводами для особо точного позиционирования заготовки и т.п.

Позволяет не только записывать информацию по процедурам обработки одновременно несколько установок, но и выполняет целый ряд других функций: контроль длины режущего инструмента, автоматическая смена инструмента, обратная связь с сервоприводами для особо точного позиционирования заготовки и т.п.