Маркировка электродов: обозначения и расшифровка

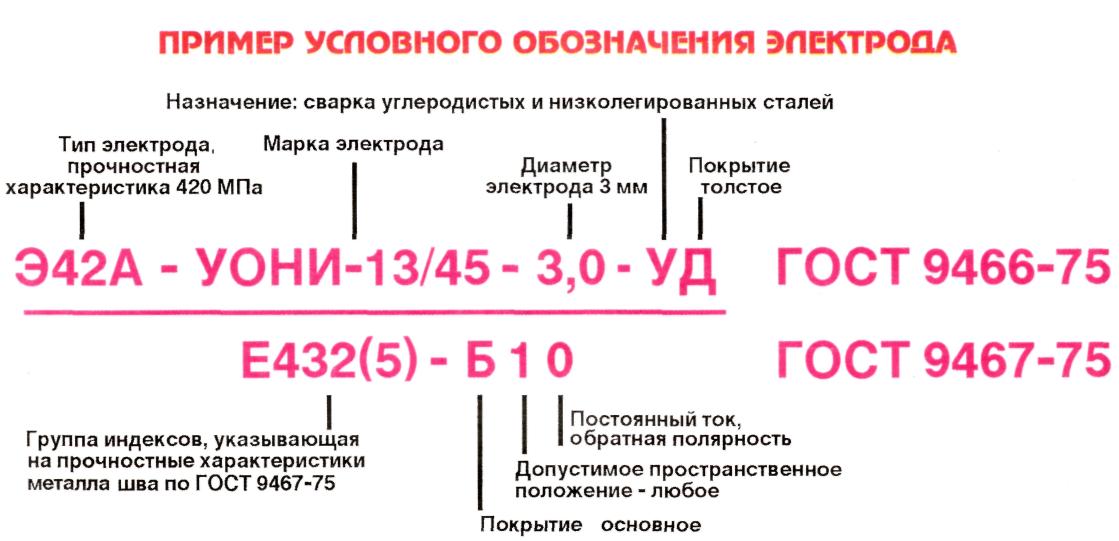

Под маркировкой электрода подразумевают буквенно-цифровые обозначения характеристик изделия, по которым сварщик, проектировщик или снабженец может выбрать их для производства.

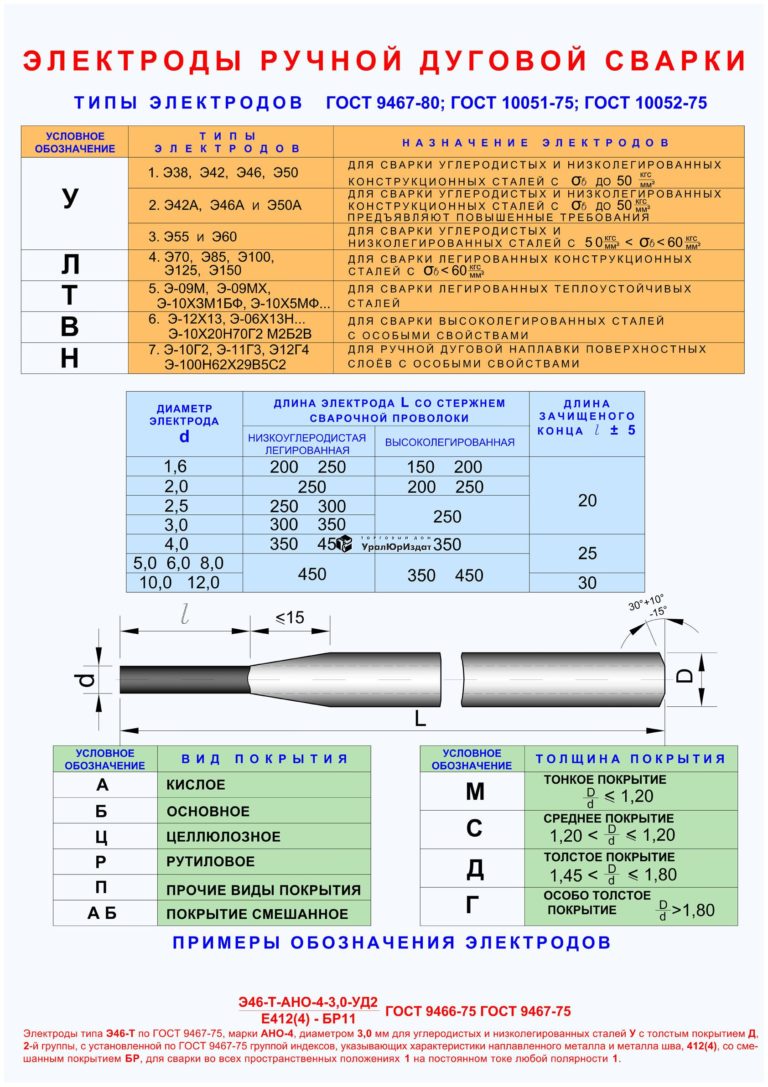

Электроды маркируются в соответствии с ГОСТ. Маркировка указывается на упаковке и самом электроде, и представляет собой две строки букв и цифр. Строки разделены горизонтальной чертой.

Верхняя строка маркировки

Над чертой, через тире, указаны следующие характеристики:

Типы электродов

Код показывает, какие металлы лучше сваривать. Например, Э42А обозначает, что это электрод подходит для сварки конструкций зданий, деталей станков, заборов или решёток (углеродистые, низколегированные конструкционные стали). Прочность шва на разрыв не менее 42 кг/мм2. Буква «А» в маркировке типов электродов обозначает, что шов имеет повышенные характеристики по показателям пластичности и ударной вязкости.

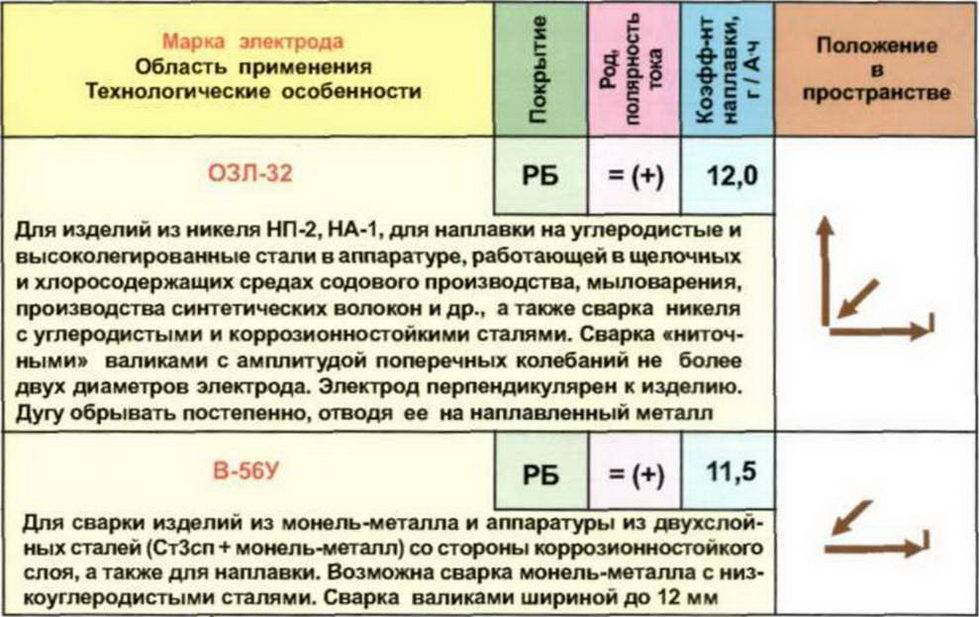

Марка электрода

Определяет применяемый состав электродного стержня и покрытия, присваивается изготовителем согласно ГОСТ или устанавливается как патентованное название изделия. Например, название УОНИ-13/45 – одного из самых распространённых марок электродов – расшифровывается как «Универсальная обмазка. Научно-исследовательский институт №13», предел прочности шва 45 кг/мм2.

Диаметр электрода

Цифры указываются с десятыми долями, через запятую, единица измерения – мм.

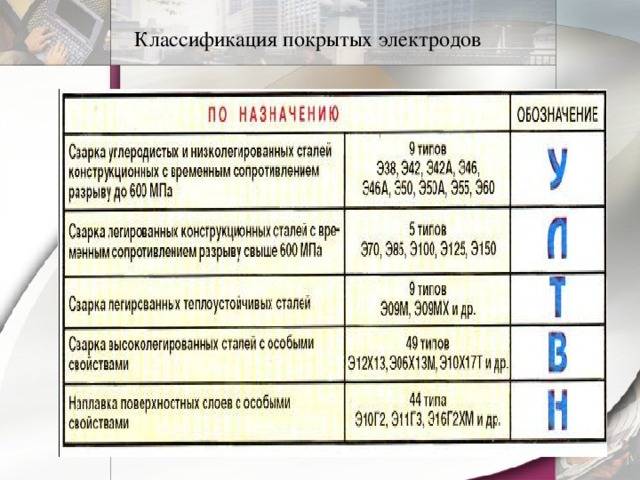

Назначение электродов

Маркируется буквами:

- В – сваривание высоколегированных сталей,

- У – сваривание низколегированных и углеродистых сталей,

- Н – наплавка,

- Л – сваривание сталей с легирующими элементами,

- Т – для создания теплоустойчивых сплавов.

Толщина покрытия

Маркируется одной буквой (Г,Д,С,М) градации – от Г (максимально толстое) до М (тонкое).

Нижняя строка маркировки

Под чертой, после буквы «Е», через тире, указывает на следующие характеристики:

Группа индексов из трёх цифр, указывающая характеристики шва. Первая цифра – коррозионная устойчивость шва (шкала от 0 до 5), вторая цифра – жаропрочность соединения (от 1 до 9), третья цифра – предельная температура, вызывающая изменение в металле шва (уровни от 1 до 9). Цифра в скобках указывает на содержание в шве ферритной базы – показателя, позволяющего прогнозировать появление трещин (8 уровней).

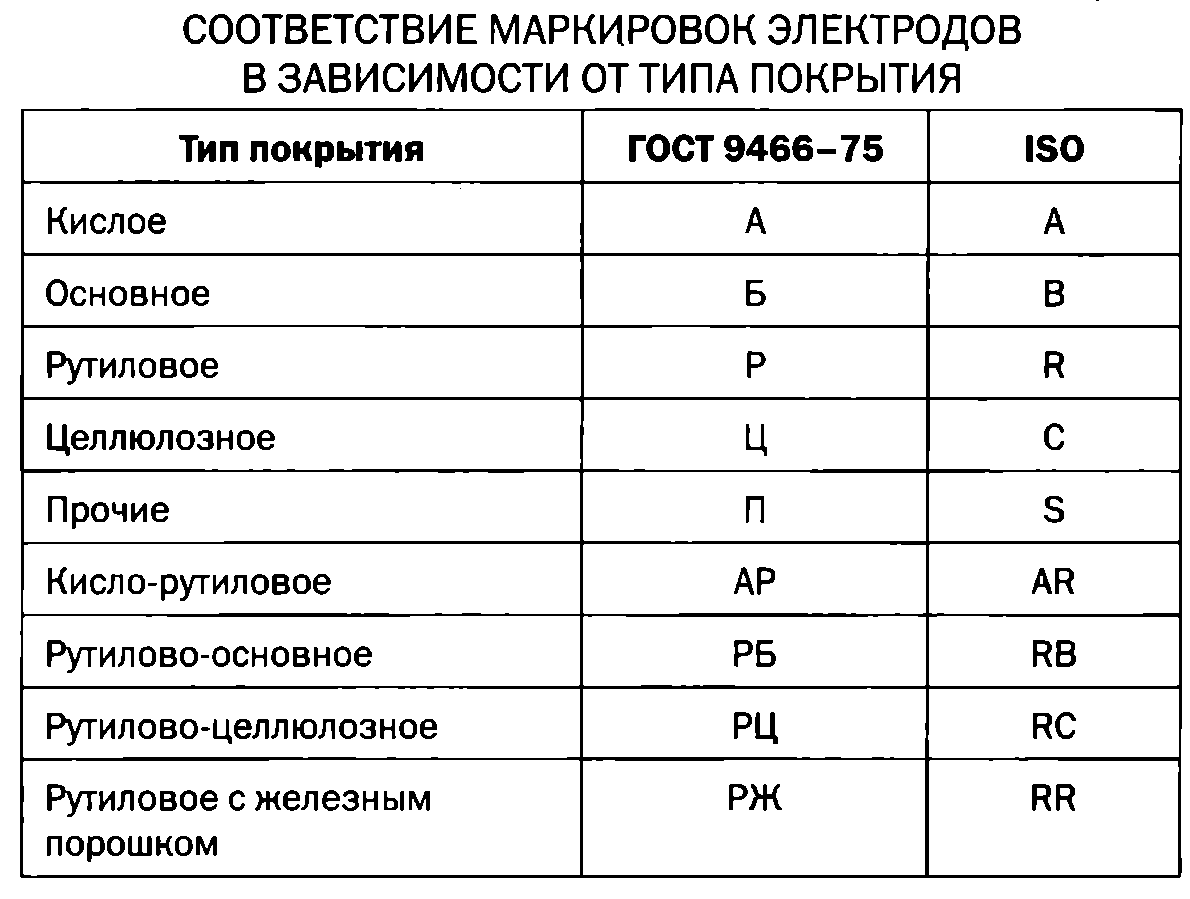

Тип обмазки, создающей при горении газовую защиту для предотвращения окисла. Обозначается буквами:

- А – кислая, для работы на постоянном и переменном токе, с любым положением электрода. Такие электроды хуже всего варят «сверху-вниз» при сваривании металлов с повышенным содержанием серы и углерода.

- Б – основная обмазка, применяется наиболее часто для сварки на постоянном токе обратной полярности,

-

Р – рутиловая обмазка, для работы на постоянном и переменном токе, с любым положением электрода.

Не подходит для вертикального шва «сверху-вниз».

Не подходит для вертикального шва «сверху-вниз». - Ц – целлюлозная обмазка. Часто применяется для монтажа металлоконструкций. Сваривает металл на постоянном и переменном токе, во всех положениях электрода.

Возможны смешанные варианты обмазки (АЦ, РБ) для сварки трубопроводов.

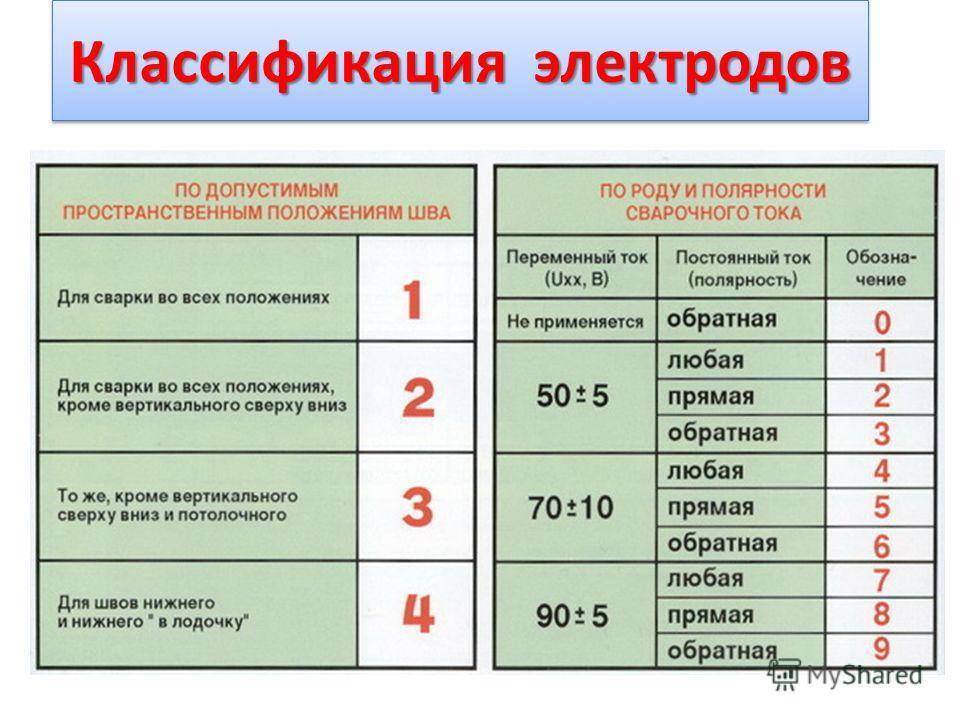

Пространственное положение электрода. Маркируется цифрами:

- 1 – все положения,

- 2 – все положения, кроме направления «сверху-вниз»,

- 3 – для горизонтальных поверхностей, кроме потолочной сварки,

- 4 – для сварки углов.

Характеристика сварочного тока. Параметр так же определяется по типу обмазки, но часто выносится отдельным индексом в маркировке (от 0 до 9):

- 0 – использование для сварки постоянным током обратной полярности,

- 1,2,3 – напряжение 50 В, полярность постоянного тока любая, прямая и обратная соответственно,

- 4,5,6 – то же, на напряжении 70 В,

-

7,8,9 – то же, на напряжении 90 В.

Прямая полярность означает, что сварочную деталь подключают к «+», а держатель с электродом к «-». При обратной полярности наоборот. На прямой полярности сваривают тонкие детали, на обратной – массивные.

Типы и марки электродов для сварки МЭЗ

| Тип | Марка |

| Электроды для сварки углеродистых и низколегированных сталей | |

| Э-46 | МР-3 |

| Э-46 | ОЗС-4 |

| Э-46 | МР-3 ЛЮКС |

| Э-46 | МК-46.00 |

| Э-46 | АНО-4 |

| Э-46 | АНО-21 |

| Э-46 | АНО-21 СТАНДАРТ |

| Э-46 | ОЗС-12 |

| Э-42А | УОНИ-13/45 |

| Э-42А | УОНИИ-13/45 (ОСТ 5.9224-75) |

| Э-46А | УОНИ-13/45А |

| Э-50А | УОНИ-13/55 |

| Э-50А | УОНИИ-13/55 (ОСТ 5. 9224-75) 9224-75) |

| Э-50А | УОНИИ-13/55 |

| Э-50А | МЭЗЛБ-52У |

| Э-50А | УОНИ-13/55А |

| Э-55 | УОНИ-13/55У |

| Э-50А | ЦУ-5 |

| Э-60 | УОНИ-13/65 |

| Э-50А | ТМУ-21У |

| Э-46 | УЛЬТРА |

| Электроды для сварки легированных теплоустойчивых сталей | |

| Э-09Х1М | ТМЛ-1У |

| Э-09Х1МФ | ТМЛ-3У |

| Э-09Х1МФ | ЦЛ-39 |

| Электроды для сварки легированных сталей повышенной прочности | |

| Э-85 | УОНИ-13/85 |

| Электроды для сварки высоколегированных жаростойких сталей | |

| Э-08Х19Н10Г2Б | МЭЗЦТ-15 |

| Э-10Х25Н13Г2 | ОЗЛ-6 |

| Э-10Х20Н70Г2М2Б2В | ОЗЛ-25Б |

| Э-28Х24Н16Г6 | ОЗЛ-9А |

| Э-10Х25Н13Г2 | МЭЗ ОЗЛ-6 |

| Электроды для сварки высоколегированных коррозионностойких сталей | |

| Э-07Х20Н9 | ОЗЛ-8 |

| Э-08Х20Н9Г2Б | МЭЗЦЛ-11 |

| Э-04Х20Н9 | ОЗЛ-36 |

| Э-07Х19Н11М3Г2Ф | ЭА-400/10Т |

| Э-07Х19Н11М3Г2Ф | ЭА-400/10У |

| Э-08Х17Н8М2 | НИАТ-1/04Х19Н9 |

| Э-12Х13 | УОНИ-13/НЖ/12Х13 |

| Э-09Х19Н10Г2М2Б | МЭЗНЖ-13 |

| Электроды для сварки высоколегированных и разнородных сталей | |

| Э-11Х15Н25М6Г2 | ЭА-395/9 |

| Э-10Х20Н9Г6С | НИИ-48Г |

| Э-11Х15Н25М6АГ2 | НИАТ-5 |

| Электроды для наплавки на рабочие поверхности изделий | |

| Э-20Х13 | УОНИ-13/НЖ/20Х13 |

| Э-320Х25С2ГР | Т-590 |

| Э-170Х5С7 | МЭЗТ-590 |

| Э-90Х4М4ВФ | ОЗИ-3 |

| Э-13Х16Н8М5С5Г4Б | ЦН-12М-67 |

| Э-65Х25Г13Н3 | ЦНИИН-4 |

| Э-320Х23С2ГТР | Т-620 |

| Э-170Х5С7Г2 | МЭЗТ-620 |

| Э-08Х17Н8С6Г | ЦН-6Л |

Типы электродов, используемых при сварке

Сварочный электрод — это кусок проволоки или стержня, используемый в процессе сварки для соединения металлов. Сварочный электрод подключается к сварочному аппарату, по которому течет сварочный ток, и создает электрическую дугу для сплавления металлов для соединения. Также в некоторых случаях сам используемый электрод выступает в качестве наполнителя при соединении металлов.

Существуют различные типы электродов, используемых для сварки. При выборе электрода для сварки важно учитывать некоторые факторы, такие как предел прочности при растяжении, состав свариваемых металлов, положение сварки, конструкция соединения и т. д. Давайте рассмотрим различные типы электродов, используемых для сварки.

Типы сварочных электродов :

Сварочные электроды делятся на два типа: плавящиеся электроды и неплавящиеся электроды. Ниже представлена классификация электродов, используемых для дуговой сварки.

Неплавящиеся электроды:

Электроды, которые не расходуются в процессе сварки, т. е. не плавятся под действием тепла дуги и не плавятся на сварном шве, называются неплавящимися электродами. Электроды этого типа имеют высокую температуру плавления, и их задача заключается в создании электрической дуги. Поскольку электрод не является частью сварного шва, его можно использовать в течение более длительного времени.

е. не плавятся под действием тепла дуги и не плавятся на сварном шве, называются неплавящимися электродами. Электроды этого типа имеют высокую температуру плавления, и их задача заключается в создании электрической дуги. Поскольку электрод не является частью сварного шва, его можно использовать в течение более длительного времени.

Выбор электродного материала, используемого для сварки, не зависит от свариваемых основных металлов, в отличие от плавящихся электродов. Большинство неплавящихся электродов изготовлены из углерода, графита или вольфрама, а некоторые из методов сварки, в которых используются неплавящиеся электроды, включают сварку вольфрамовым электродом в среде инертного газа, сварку атомарным водородом, сварку угольной дугой и т. д.

Расходуемые электроды:

Электроды, которые плавятся под действием тепла, выделяемого дугой, и становятся частью сварного шва, называются плавящимися электродами. Другими словами, эти электроды расходуются в процессе сварки и впоследствии осаждаются на валике сварного шва. Основная характеристика расходуемых электродов заключается в том, что они имеют низкую температуру плавления, поэтому дуга плавит металлические детали, а также кончик электрода, который действует как наполнитель в зазоре.

Основная характеристика расходуемых электродов заключается в том, что они имеют низкую температуру плавления, поэтому дуга плавит металлические детали, а также кончик электрода, который действует как наполнитель в зазоре.

В зависимости от состава свариваемых металлов используются плавящиеся электроды из различных материалов. Обычно большая часть расходуемых электродов изготавливается из низколегированной стали или никелевой стали диаметром 2-8 мм и длиной 200-500 мм. Опять же, эти электроды различаются по типу присутствующего на них флюсового покрытия.

Расходуемые электроды подразделяются на следующие типы:

- Неизолированные электроды.

- Электроды с покрытием, 9 шт.0031

- Электроды с легким покрытием.

- Электроды с толстым покрытием.

Неизолированные электроды:

Эти электроды не покрыты флюсом. Эти электроды часто используются при автоматической и полуавтоматической сварке. Поскольку эти электроды плоские, шарики металла переносятся с электрода на изделие и подвергаются воздействию кислорода и азота в окружающем воздухе.

В связи с этим образуются некоторые неметаллические составляющие, которые задерживаются в застывающем металле шва. В результате снижается прочность и пластичность материала. Неизолированные электроды используются при более низком сварочном напряжении.

Сварочный электрод/ Присадочная проволока/ Фил…

Пожалуйста, включите JavaScript

Сварочный электрод/ Присадочная проволока/ Присадочный металл Таблица выбора

С этими электродами используются токи от 160 до 310 ампер в зависимости от их размера. Сварка может быть удовлетворительно выполнена голыми электродами с питанием постоянного тока, когда электрод подключен к отрицательной клемме.

Электроды с легким покрытием :

Электроды с легким покрытием представляют собой улучшенную версию электродов без покрытия, которые содержат слой покрытия толщиной в несколько десятых миллиметра. Это покрытие состоит из извести, смешанной с растворимым стеклом, которое действует как связующее. Основная цель легкого покрытия – улучшить стабильность дуги. Следовательно, это покрытие также называют стабилизированным покрытием.

Основная цель легкого покрытия – улучшить стабильность дуги. Следовательно, это покрытие также называют стабилизированным покрытием.

Этот тип электрода обеспечивает лучшую защиту сварного шва от окисления. Они более выгодны по сравнению с неизолированными электродами. Они требуют более высокого сварочного напряжения и более низкого тока по сравнению с неизолированными электродами. Они используются для сварки второстепенных работ.

Электроды с толстым покрытием :

Электроды с толстым покрытием содержат толстый слой покрытия. Обычно применяемыми материалами для покрытия являются оксид титана, ферромарганец, кремнезем, мука, асбестовая глина, карбонат кальция и др. Эти электроды в основном используются для получения металла шва высокого качества за счет исключения образования оксидов и нитридов.

Преимущества электродов с покрытием в процессе сварки:

- Дуга, создаваемая электродами, стабилизируется, поскольку электроды с покрытием содержат стабилизирующие дугу материалы, такие как соединения Na, CaCo 3 , Ti и K.

- При использовании этих электродов скорость плавления увеличивается, что ускоряет сварку.

- Тенденция к деионизации дуги в момент нулевого тока при подаче переменного тока может быть преодолена с помощью электрода с покрытием путем создания покрывающих газов вокруг дуги, тем самым поддерживая ионизацию дугового промежутка.

- Когда на электроды нанесено покрытие, они становятся изолированными от внешней области. Таким образом, эти электроды можно использовать при больших токах.

- Использование этих электродов позволяет избежать разбрызгивания металла при сварке.

- При сварке удаляются загрязнения, присутствующие на поверхности свариваемого металла.

- С помощью этих электродов можно легко выполнять потолочную и вертикальную сварку.

- Покрытие на электроде защищает металл от загрязнения атмосферными условиями.

Типы электродов

Неизолированные электроды

Неизолированные сварочные электроды изготавливаются из проволоки, состав которой требуется для конкретных применений. Эти электроды не имеют никаких покрытий, кроме тех, которые требуются для волочения проволоки. Эти покрытия для волочения проволоки оказывают небольшое стабилизирующее действие на дугу, но в остальном не имеют никакого значения. Неизолированные электроды используются для сварки марганцовистой стали и других целей, где электрод с покрытием не требуется или нежелателен.

Эти электроды не имеют никаких покрытий, кроме тех, которые требуются для волочения проволоки. Эти покрытия для волочения проволоки оказывают небольшое стабилизирующее действие на дугу, но в остальном не имеют никакого значения. Неизолированные электроды используются для сварки марганцовистой стали и других целей, где электрод с покрытием не требуется или нежелателен.

Электроды со светлым покрытием

Электроды со светлым покрытием имеют определенный состав. На поверхность наносится легкое покрытие путем мытья, погружения, чистки кистью, распылением, галтовкой или вытиранием. Покрытия улучшают характеристики потока дуги. Они перечислены под серией E45 в системе идентификации электродов.

Покрытие обычно выполняет функции, описанные ниже:

- Растворяет или восстанавливает примеси, такие как оксиды, сера и фосфор.

- Он изменяет поверхностное натяжение расплавленного металла, так что шарики металла, покидающие конец электрода, становятся меньше и чаще.

Это помогает сделать поток расплавленного металла более равномерным.

Это помогает сделать поток расплавленного металла более равномерным. - Повышает стабильность дуги за счет введения материалов, легко ионизирующихся (т. е. превращающихся в мелкие частицы с электрическим зарядом) в поток дуги.

Некоторые легкие покрытия могут образовывать шлак. Шлак довольно тонкий и не действует так же, как шлак типа экранированного дугового электрода.

Защитная дуга или электроды с толстым покрытием

Защитная дуга или электроды с толстым покрытием имеют определенный состав, на который нанесено покрытие погружением или экструзией. Электроды изготавливаются трех основных типов: с целлюлозным покрытием; с минеральными покрытиями; и те, чьи покрытия представляют собой комбинации минералов и целлюлозы. Целлюлозные покрытия состоят из растворимого хлопка или других форм целлюлозы с небольшим количеством калия, натрия или титана и, в некоторых случаях, с добавлением минералов. Минеральные покрытия состоят из силиката натрия, глины оксидов металлов и других неорганических веществ или их комбинаций.

Функции электродов с защитной дугой или электродов с толстым покрытием

Эти сварочные электроды создают восстанавливающий газовый экран вокруг дуги. Это предотвращает загрязнение металла сварного шва атмосферным кислородом или азотом. Кислород легко соединяется с расплавленным металлом, удаляя легирующие элементы и вызывая пористость. Азот вызывает хрупкость, низкую пластичность, а в некоторых случаях низкую прочность и плохую стойкость к коррозии.

Они уменьшают количество примесей, таких как оксиды, сера и фосфор, так что эти примеси не ухудшают качество наплавленного металла.

Они снабжают дугу веществами, повышающими ее стабильность. Это устраняет большие колебания напряжения, так что дуга может поддерживаться без чрезмерного разбрызгивания.

Это устраняет большие колебания напряжения, так что дуга может поддерживаться без чрезмерного разбрызгивания.

Уменьшая силу притяжения между расплавленным металлом и концом электродов или уменьшая поверхностное натяжение расплавленного металла, испарившееся и расплавленное покрытие вызывает распад расплавленного металла на конце электрода на мелкие, мелкие частицы.

Покрытия содержат силикаты, которые образуют шлак на расплавленном сварном шве и основном металле. Поскольку шлак затвердевает относительно медленно, он удерживает тепло и позволяет нижележащему металлу медленно охлаждаться и затвердевать. Это медленное затвердевание металла исключает попадание газов в сварной шов и позволяет твердым примесям всплывать на поверхность. Медленное охлаждение также оказывает эффект отжига на наплавленный металл.

Физические характеристики наплавленного металла изменяются путем включения легирующих материалов в покрытие электрода. Флюсовое действие шлака также приводит к получению металла шва лучшего качества и позволяет проводить сварку на более высоких скоростях.

Вольфрамовые электроды

Неплавящиеся сварочные электроды для сварки газовой вольфрамовой дугой (TIG) бывают трех типов: чистый вольфрам, вольфрам, содержащий 1 или 2 процента тория, и вольфрам, содержащий 0,3-0,5 процента цирконий.

Тип вольфрамовых электродов можно определить по окрашенным концевым меткам следующим образом.

- Зеленый — чистый вольфрам.

- Желтый — 1 процент тория.

- Красный – 2% тория.

- Коричневый – от 0,3 до 0,5% циркония.

Электроды из чистого вольфрама (99,5% вольфрама) обычно используются для менее ответственных сварочных операций, чем электроды из легированного вольфрама. Этот тип электрода имеет относительно низкую токонесущую способность и низкую устойчивость к загрязнениям.

Вольфрамовые электроды с горловиной (1 или 2 процента тория) превосходят электроды из чистого вольфрама из-за их более высокого выхода электронов, лучшего зажигания дуги и стабильности дуги, высокой пропускной способности по току, более длительного срока службы и большей устойчивости к загрязнению.

Вольфрамовые сварочные электроды, содержащие от 0,3 до 0,5% циркония, по рабочим характеристикам обычно занимают промежуточное положение между чисто вольфрамовыми электродами и вольфрамовыми электродами с горлом. Тем не менее, есть некоторые признаки лучшей производительности при определенных типах сварки с использованием переменного тока.

Более точное управление дугой можно получить, если электрод из вольфрамового сплава заточен до точки (см. рис. 5-33). Когда электроды не заземлены, они должны работать при максимальной плотности тока, чтобы получить достаточную стабильность дуги. Вольфрамовые электроды трудно обслуживать, если в качестве источника питания используется стандартное оборудование постоянного тока, а зажигание дуги от прикосновения является стандартной практикой. Сохранение формы электрода и уменьшение вольфрамовых включений в сварном шве лучше всего достигается путем наложения высокочастотного тока на обычный сварочный ток. Вольфрамовые электроды, легированные торием и цирконием, дольше сохраняют форму при использовании контактного пуска.

Вылет сварочного электрода за пределы газовой камеры определяется типом свариваемого соединения. Например, расширение за пределы газового колпачка на 1/8 дюйма (3,2 мм) может использоваться для стыковых соединений тонколистового материала, в то время как расширение примерно от 1/4 до 1/2 дюйма (от 6,4 до 12,7 мм) может потребоваться для некоторых угловых швов. Вольфрамовый электрод горелки должен быть слегка наклонен, а присадочный металл должен добавляться осторожно, чтобы избежать контакта с вольфрамом. Это предотвратит загрязнение электрода. Если загрязнение все же произошло, электрод необходимо снять, заново заточить и заменить в горелке.

Электроды для дуговой сварки постоянным током

При использовании определенного типа сварочного электрода необходимо следовать рекомендациям производителя. Как правило, экранированные дуговые электроды постоянного тока предназначены либо для обратной полярности (электрод положительный), либо для прямой полярности (отрицательный электрод), либо для обоих. Многие, но не все электроды постоянного тока можно использовать с переменным током. Постоянный ток предпочтителен для многих типов покрытых, цветных, неизолированных электродов и электродов из легированной стали. Рекомендации производителя также включают тип основного металла, для которого подходят данные электроды, поправки на плохую подгонку и другие особые условия.

Многие, но не все электроды постоянного тока можно использовать с переменным током. Постоянный ток предпочтителен для многих типов покрытых, цветных, неизолированных электродов и электродов из легированной стали. Рекомендации производителя также включают тип основного металла, для которого подходят данные электроды, поправки на плохую подгонку и другие особые условия.

В большинстве случаев электроды с прямой полярностью обеспечивают меньшее проплавление, чем электроды с обратной полярностью, и по этой причине обеспечивают более высокую скорость сварки. Хорошее проплавление может быть получено при использовании любого типа сварки при надлежащих условиях сварки и манипулировании дугой.

Электроды для дуговой сварки на переменном токе

Доступны электроды с покрытием, которые можно использовать как с постоянным, так и с переменным током. Переменный ток более предпочтителен при сварке в ограниченных зонах или при использовании высоких токов, необходимых для толстых профилей, поскольку он уменьшает дугу. Дуга дуги вызывает пузыри, шлаковые включения и непровар в сварном шве.

Дуга дуги вызывает пузыри, шлаковые включения и непровар в сварном шве.

Переменный ток используется при сварке атомарным водородом и в тех процессах угольной дуги, которые требуют использования двух угольных электродов. Это обеспечивает равномерную скорость сварки и расход электрода. В угольно-дуговых процессах, где используется один угольный электрод, рекомендуется постоянный ток прямой полярности, поскольку электрод будет расходоваться с меньшей скоростью.

Углеродные электроды

Американское общество сварщиков не предоставляет спецификации для угольных сварочных электродов, но есть военная спецификация, №. MIL-E-17777C , озаглавленный «Электроды для резки и сварки углерод-графит без покрытия и с медным покрытием».

В данной спецификации представлена система классификации, основанная на трех сортах: гладкий, без покрытия и с медным покрытием. Он предоставляет информацию о диаметре, информацию о длине и требования к допускам на размер, обеспечению качества, отбору проб и различным тестам. Области применения включают сварку угольной дугой, сварку двойной угольной дугой, углеродную резку, а также резку и строжку воздушной угольной дугой.

Области применения включают сварку угольной дугой, сварку двойной угольной дугой, углеродную резку, а также резку и строжку воздушной угольной дугой.

Сварочные электроды

Сварочные электроды различаются по:

- размеру : распространенные размеры 1⁄16, 5⁄64, 3⁄32 (наиболее распространенные), 1⁄8, 3⁄16 , 7⁄ 32, 1/4 и 5/16 дюймов. Стержневая проволока, используемая с электродами, должна быть уже, чем свариваемые материалы.

- материал : стержневые сварочные электроды изготавливаются из чугуна, высокоуглеродистой стали, мягкой стали, без железа (цветные) и из специальных сплавов.)

- прочность : называется прочностью на растяжение. Каждый сварной шов должен быть прочнее свариваемого металла. Это означает, что материалы электрода также должны быть прочнее.

- положение сварки (горизонтальное, плоское и т.д.): для каждого положения сварки используются разные электроды.

Не подходит для вертикального шва «сверху-вниз».

Не подходит для вертикального шва «сверху-вниз».

Это помогает сделать поток расплавленного металла более равномерным.

Это помогает сделать поток расплавленного металла более равномерным.