16К25Б Токарный станок

Характеристики в [квадратных скобках] для станков с РМЦ 1500.

Характеристики в (круглых скобках) для станков с РМЦ 2000.

16К25Б — базовый станок нормальной точности;

Следует помнить, что в процессе технического совершенствования токарных станков 16К25Б в их конструкцию могут быть внесены некоторые изменения. Поэтому при заказе запасных частей необходимо указать следующие данные:

- Модель и заводской номер станка указаны на табличке, помещенной на шпиндель¬ной бабке;

- Комплектующие изделия (подшипники, электроаппаратуру и т. п.) целесообразно приобретать по типу или номеру, нанесенному непосредственно на них с указанием основных данных.

- При отсутствии такой возможности тип или номер можно установить по схемам и таблицам руководства.

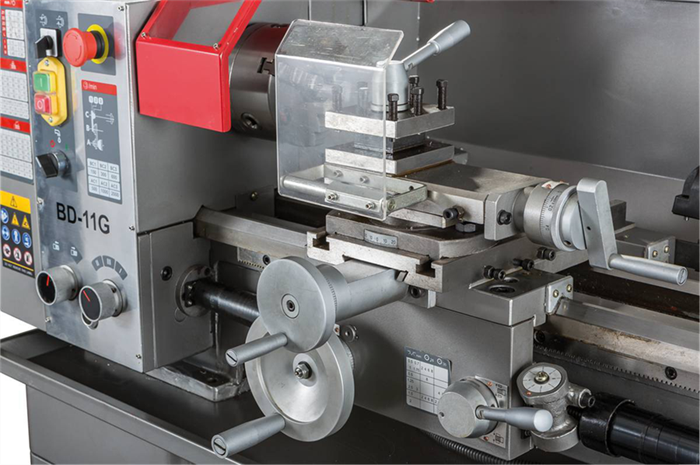

Органы управления станка 16К25Б

Органы управления станка 16К25Б.

- Таблица скоростей подач

- Рукоятка выбора вида резьбы

- Рукоятка выбора скорости вращения шпинделя

- Кнопка аварийной остановки

- Кнопка запуска главного электродвигателя

- Защитный экран патрона

- Трёхкулачковый патрон

- Рукоятка выбора скорости подачи

- Маслоуказатель коробки подач

- 4-х позиционный резцедержатель

- Лампа

- Маховик перемещения верхней каретки

- Задняя бабка

- Маховик подачи пиноли задней бабки

- Педаль экстренной остановки

- Маховик продольной подачи суппорта

- Механизм поперечной подачи резцедержки

- Фартук суппорта

- Ручка продольной и поперечной подачи с кнопкой быстрой подачи

- Рычаг включения вращения шпинделя.

Пуск станка 16К25Б и условия эксплуатации

Последовательно включая станок 16К25Б без нагрузки на различных числах оборотов и подачах, начиная с минимальных, в течение нескольких часов, следует убедиться в нормальной работе всех механизмов.

После этого можно приступить к наладке станка для обработки деталей.

ВАЖНО! В течение первых 50—60 ч для приработки работать только на средних скоростях и нагрузках, особое внимание уделять контролю функционирования системы смазки.

Станки токарные 16К25Б предназначены для использования преимущественно в инструментальных и ремонтных цехах в условиях мелкосерийного и единичного производства на разнообразных чистовых и получистовых операциях. Температура в помещении, где они устанавливаются, должна быть 10—30° С, относительная влажность — не более 80% при 10° С или 60% при 30° С.

Период сохранения первоначальной точности и долговечности станка 16К25Б зависит от окружающей среды, поэтому недопустимо устанавливать станки в помещениях с высокой концентрацией абразивной пыли, окалины.

Обработка чугунных деталей способствует повышенному износу трущихся механизмов, поэтому при обработке таких деталей нужно несколько раз в смену особенно тщательно удалять стружку и пыль с направляющих станины и каретки, смазывать их.

Желательно, чтобы обработка чугунных деталей не превышала 20% от общего количества операций.

Для длительного сохранения первоначальной точности не рекомендуется совмещать на одном станке 16К25Б чистовые и обдирочные операции.

Нельзя обрабатывать детали с дисбалансом, превышающим указанный в таблице

Число оборотов шпинделя в минуту | Дисбаланс, кг-см | |

Крепление в патроне | Установка в центрах | |

630 1250 1600 | 55 15 8 | 120 30 16 |

Нужно избегать обработки изделий с ударом.

Диаметр сверла при сверлении чугунных деталей не должен превышать 28 мм при сверлении стальных деталей — 25 мм.

Станок 16К25Б, оставленный на длительное время (свыше двух суток), должен быть накрыт чехлом и все его неокрашенные поверхности тщательно смазаны.

Установка и снятие патрона станка 16К25Б:

- При установке и снятия патрона защитите направляющие и станину при помощи деревянных досок, подложенных под патрон. Удерживайте патрон, пока ослабляете 3 кулачковых затвора зажимного эксцентрика посредством вращения на ¼ оборота против часовой стрелки. Выровняйте метки А относительно друг друга. Осторожно снимите патрон.

- Перед началом монтажа следует убедиться в отсутствии забоин на сопрягаемых поверхностях и тщательно протереть их салфеткой, не остав¬ляющей ворса. Установите патрон на передний конец шпинделя. Зажмите кулачковый затвор зажимного эксцентрика вращением по часовой стрелке. Метка зажимного эксцентрика А (Рис.5) должна находится между 2-мя метками В (Рис.5). Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, рас положенному на наружной цилиндрической поверхности корпуса патрона.

- Неподвижный люнет служит преимущественно для поддержки длинных заготовок и обеспечивает их надёжную обработку без вибраций, крепится на станине при помощи крепёжной планки. *

- Установите сухари люнета так, чтобы не было зазора между ними и заготовкой и они не зажимали её. Во время обработки детали необходимо хорошо смазывать сухари.

- Подвижный люнет устанавливается на продольных салазках суппорта и таким образом повторяет движение токарного резца. Он предотвращает упругие деформации длинных и тонких заготовок под давлением токарного резца. Во время обработки детали сухари необходимо установить сухари так же как и на неподвижном люнете.

Распаковка и транспортирование токарного станка 16К25Б

Рис 1. Схема транспортирования токарного станка 16К25Б.

Станок токарный 16К25Б поставляется на поддоне. При распаковке надо следить за тем, чтобы не повредить станок распаковочным инструментом. Если при распаковке обнаружены повреждения произошедшие при транспортировке, немедленно сообщите об этом продавцу. Не эксплуатируйте станок в таком случае.

Если при распаковке обнаружены повреждения произошедшие при транспортировке, немедленно сообщите об этом продавцу. Не эксплуатируйте станок в таком случае.

Упаковочные листы на принадлежности и инструмент находятся в отдельном ящике, помещенным на поддоне станка.

Перед транспортированием токарного станка 16К25Б в распакованном виде необходимо убедиться в том, что перемещающиеся узлы надежно закреплены на станине. Задняя бабка закрепляется в правом крайнем положении, а каретка — в средней части станины между стропами каната.

Транспортирование станка осуществляется согласно схеме транспортирования (Рис.1) при помощи четырех-стропного каната, концы 1 и 2которого надеваются на две стальные штанги 60 мм. 3(Рис.1), вставляемые в специально предусмотренные отверстия основания станка.

В местах прикасания каната к станку нужно установить деревянные прокладки 4(Рис.1). При транспортировании к месту установки и при опускании на фундамент необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям.

Снятие антикоррозионных покрытий со станка 16К25Б.

Перед установкой станок 16К25Б необходимо тщательно очистить от антикоррозионных покрытий. Наружные поверхности станка покрыты антикоррозионной ингибированной смазкой НГ-203А. Для удаления смазки нужно воспользоваться деревянной лопаточкой и салфетками, смоченными бензином или уайт-спиритом.

Во избежание коррозии очищенные поверхности нужно покрыть тонким слоем масла ИЗОА ГОСТ 20799—75 или масла, заменяющего его.

Установка станка 16К25Б

Продолжительность сохранения точности станка во многом зависит от правильности его установки. Станок следует установить на фундаменте согласно установочного чертежа (Рис. 2).

Рис. 2 Установочный чертеж фундамента токарного станка 16К25Б (на примере станка с РМЦ 1500мм)

Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 150 мм.

Если станок 16К25Б предназначен для финишных операций, глубина фундамента должна быть не менее 500 мм.

Станок крепится к фундаменту четырьмя фундаментными болтами с резьбой М24.

При установке токарного станка 6К20 следует предусмотреть наличие свободных зон для открывания дверцы шкафа электрооборудования и поворота подмоторной плиты электродвигателя главного привода, а также для возможности демонтажа щитков ходового вала и ходового винта для чистки и смазки последних.

Как вариант может быть предложена установка, станка под углом 10° к стене цеха или линии размещения оборудования.

Подготовка станка 16К25Б к пуску.

Выверка установки станка в горизонтальной плоскости осуществляется при помощи уровня, устанавливаемого в средней части суппорта параллельно и перпендикулярно оси центров (фундаментные болты должны быть не затянуты). В любом положении каретки отклонение уровня не должно превышать 0,04 мм на 1000 мм.

Ознакомившись с указаниями, изложенными в разделах, следующих непосредственно за этим, можно в соответствии с рекомендуемой ниже последовательностью приступить к подготовке токарного станка 16К25Б к пуску.

Выполнить все операции, связанные с подготовкой станка 16К25Б к пуску, изложенные в разделе 6 «Смазка станка», и в стружкосборник основания размещенный под станиной, залить охлаждающей жидкости.

В соответствии с указаниями раздела 7 «Электрооборудование» подсоединить. станок к цепи заземления и, проверив соответствие напряжения сети и электрооборудования станка, подключить к электросети.

После ознакомления с назначением органов управления (раздел 8) проверить от руки работу всех механизмов станка. Рычаг переключения вращения шпинделя должен быть установлен в нейтральное положение.

Следует знать, что из-за наличия блокировочных устройств станок 16К25Б не может быть включен:

- при открытой дверце электрошкафа управления;

- при открытом кожухе сменных шестерен;

- при откинутом кожухе ограждения патрона.

Описание блокировочных устройств помещено в разделе 7 «Электрооборудование».

Нажатием черной кнопки «Пуск» 5(Рис. 4) включить электродвигатель главного привода.

4) включить электродвигатель главного привода.

ВНИМАНИЕ! Обязательно нужно проверить по маслоуказателю действие системы централизованной смазки шпиндельной бабки станка

16К25Б и коробки подач. При не вращающемся маслоуказателе работа на станке недопустима.Работу смазочного насоса можно контролировать через глазок, расположенный спереди на передней бабке.

При помощи выключателя проверить работу электродвигателя насоса подачи охлаждающей жидкости.

После выполнения указанных операций станок готов к пуску.

Смазка станка 16К25Б.

Правильная и регулярная смазка токарного станка 16К25Б имеет большое значение для нормальной его эксплуатации и долговечности. Поэтому необходимо строго придерживаться ниже приведенных рекомендаций.

При подготовке станка к пуску необходимо промыть сетку фильтра в керосине, затем в соответствии с «Картой смазки» и схемой смазки (Рис. 3) заполнить резервуары смазкой и смазать указанные в карте механизмы.

Смазку производить смазочными материалами, указанными в карте смазки, или их заменителями, приведенными в «Перечне рекомендуемых смазочных материалов» (п. 6.3).

Карта смазки станка 16К25Б

Шпиндельная бабка | Авто | И-20А ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—1; слив—2 |

Коробка подач | Авто | И-20А ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—3; слив—4 |

Фартук суппорта | Авто | ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—5; слив—6 |

Направляющие станины | Авто, при помощи системы смазки фартука | И-30А ГОСТ 20799-75 |

| 11 |

Поперечные салазки, верхние салазки | Ручная | И-30А ГОСТ 20799-75 | Еженедельно | 8,10 |

Задняя бабка | Ручная | И-30А ГОСТ 20799-75 | Еженедельно | 9 |

Сменные шестерни | Ручная | ЦИАТИМ-203 ГОСТ 8773-73 | Ежедневно | 12 |

Резцедержатель | Ручная | И-30 АГОСТ 20799-75 | 1 раз в смену | 7 |

Перечень смазочных материалов рекомендуемых для смазки станка 16К25Б

И—20А ГОСТ 20799—75 | И—30А ГОСТ 20799—75 | ЦИАТИМ-203 ГОСТ 8773-73 |

Вязкость при 50°С 17—23 сСт | Вязкость при 50°С 27—33 сСт | Эффективная вязкость при -30°С — не более 1000 Пз |

Температура вспышки (в открытом тигле) — не ниже 165°С | Температура вспышки (в открытом тигле) — не ниже 180°С | Испытание коррозионного действия — выдерживает |

Температура застывания — 30°С | Температура застывания — 15°С | Содержание свободных щелочей в пересчете 0,1% |

Кислотное число — не более 0,14 мг КОН/1 г масла | Кислотное число — не более 0,2 мг КОН/1 г масла |

|

Зольность —не более 0,007% Содержание механических примесей — отсутствуют | Зольность — не более 0,007% Содержание механических примесей — отсутствуют | Содержание свободных органических кислот — отсутствуют Содержание воды — не более 2,5% |

Содержание водорастворимых кислот и щелочей — отсутствуют | Содержание водорастворимых кислот и щелочей — отсутствуют | Содержание механических примесей —не более 0,25% |

Содержание воды — отсутствует | Содержание воды — отсутствует |

|

Допускается замена на ИГП-18 ТУ38-1-273—69 | Допускается замена на ИГП-30 ТУ38-1-273—69 |

При отсутствии, указанных в перечне смазочных материалов допускается применение только тех масел, основные характеристики которых соответствуют приведенным.

Описание системы смазки

станка 16К25БВ станке 16К25Б применена автоматическая централизованная система смазки шпиндельной бабки и коробки подач.

Насос приводимый от электродвигателя главного привода через ременную передачу, засасывает масло из масленой ванны и подает его через сетчатый фильтр к подшипникам шпинделя и на маслораспределительные лотки. Примерно через минуту после включения электродвигателя начинает вращаться диск маслоуказателя на шпиндельной бабке. Его постоянное вращение свидетельствует о нормальной работе системы смазки.

В процессе работы необходимо следить за вращением диска маслоуказателя на шпиндельной бабке станка 6К20. При его остановке необходимо тут же выключить станок и проверить фильтр. Снять фильтрующие сетчатые элементы в пластмассовой оправе. Каждый элемент промыть в керосине до полной очистки. Нельзя продувать фильтрующие элементы сжатым воздухом, так как это может привести к повреждению мелкой сетки. После очистки фильтр собрать и установить.

ВНИМАНИЕ! Фильтры необходимо обязательно чистить перед и после каждой замены масла. В новом станке целесообразно в течение первых двух недель чистить сетчатый фильтр не реже двух раз в неделю, а затем — раз в месяц.

Ежедневно перед началом работы нужно проверять по указателю уровень масла в резервуаре и при необходимости доливать его через отверстие заливного фильтра. При замене масла слив из резервуара осуществляется через пробку. Перед тем, как заполнить резервуар маслом, его надо очистить и промыть керосином.

Смазка механизма фартука автоматическая, осуществляется от индивидуального плунжерного насоса. Масло заливается в корпус через отверстие 5 (Рис.3), закрываемое пробкой, а сливается через отверстие 6 (Рис.3).Уровень масла контролируется по маслоуказателю на лицевой стороне фартука.

Направляющие станины смазываются при помощи централизованной системы смазки фартука суппорта (многократно, зависимости от интенсивности эксплуатации).

Направляющие поперечной каретки, верхней каретки, а также их ходовые винты должны смазываться при помощи маслёнки.

Смазку направляющих каретки и поперечных салазок производят в начале и середине смены до появления масляной пленки на направляющих.

Ежедневно в конце смены нужно снять с токарного станка 16К25Б резцовую головку, очистить ее рабочие поверхности и смазать конусную ось резцедержателя.

Сменные шестерни и ось промежуточной сменной шестерни 12(Рис.3)смазываются вручную консистентной смазкой ЦИАТИМ-203 ГОСТ 8773-73.

Опорные втулки сменных шестерён смазываются при помощи маслёнки.

Остальные точки смазываются вручную при помощи масленки, поставляемой со станком.

ВНИМАНИЕ! Первую замену масла производить через месяц после пуска станка 16К25Б в эксплуатацию, вторую — через три месяца, а далее строго руководствуясь указаниями карты смазки.

Электрооборудование станка 16К25Б

Для обеспечения высокой надежности в работе и обслуживания электрооборудования станка 16К25Б специалистами средней квалификации вся релейно-контакторная аппаратура и другие электроаппараты имеют простую конструкцию и испытаны многолетней эксплуатацией в различных условиях.

Электроаппаратура станка 16К25Б (за исключением нескольких аппаратов) смонтирована в шкафу управления, расположенном с задней стороны станка.

Электрооборудование станка 16К25Б предназначено для подключения к трехфазной сети переменного тока с глухо заземлённым или изолированным нейтральным проводом.

Подключение к электросети, а также используемые силовые кабели должны соответствовать предписаниям. Напряжение и частота в электросети должны соответствовать данным на шильдике станка. Предохранитель должен быть на 25А.

Применяйте соединительные кабели только с обозначением Н07RN-F.

Подключение к электросети и ремонт должны проводить квалифицированные электрики.

Электрическое подключение производится к клеммным колодкам в электрошкафу сзади станка.

Указания по технике безопасности

Станок 16К25Б должен быть надежно подключен к цеховому заземляющему устройству (контуру).

Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции, не должно превышать 0,1 Ом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ работать с открытыми клеммной коробкой и шкафом управления!

В шкафу управления установлено предохранительное светосигнальное устройство, показывающее наличие напряжения между выходными клеммами вводного автоматического выключателя и нейтральным проводом.

Блокировочные устройства электрооборудования станка 16К25Б

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления.

При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя, который отключает электрооборудование станка от сети.

При открывании кожуха сменных шестерен срабатывает микропереключатель,отключая электродвигатель главного привода.

Путевой выключательсмонтирован в шкафу управления, микропереключатель — на корпусе коробки подач.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты электрики.

Этим переключателем должны пользоваться только специалисты электрики.

Инструкция по первоначальному пуску станка 16К25Б

При первоначальном пуске станка 16К25Б необходимо путем внешнего осмотра проверить надеж¬ность заземления и качество монтажа электрооборудования. После осмотра отключить на клеммных наборах в шкафу управления провода питания всех электродвигателей и при помощи вводного автоматического выключателя станок подключить к цеховой сети. Проверить действие всех блокировочных устройств

- Проверить при помощи органов ручного управления четкость срабатывания магнитных пускателей и реле.

- При достижении четкой работы всех электроаппаратов, расположенных в шкафу управления, подсоединить ранее отключенные провода к клеммным наборам.

- Поочередным включением электродвигателей главного привода, быстрых перемещений суппорта проверить правильность направле¬ния их вращения .

- Убедившись в правильности вращения электродвигателей, можно приступить к опробованию станка в работе.

Рекомендации по обслуживанию электрооборудования станка 16К25Б.

Необходимо периодически проверять состояние пусковой и релейной аппаратуры станка 16К25Б. Все детали электроаппаратов должны быть очищены от пыли и грязи. При образовании на контактах нагара последний должен быть удален при помощи бархатного напильника или стеклянной бумаги. Во избежание появления ржавчины поверхность стыка сердечника с якорем пускателя нужно периодически смазывать машинным маслом с последующим обязательным протиранием сухой тряпкой (для предохранения от прилипания якоря к сердечнику). При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков.

- Периодичность технических осмотров электродвигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

- При технических осмотрах проверяется состояние вводных проводов обмотки статора, произво¬дится очистка двигателей от загрязнения, контролируется надежность заземления и соединения вала с приводным механизмом.

- Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год.

- При профилактических ремонтах должна производиться разборка электродвигателей, очистка внутренних и наружных поверхностей и замена смазки подшипников.

- Замену смазки подшипников при нормальных условиях эксплуатации следует производить через 4000 ч работы, а при работе электродвигателя в пыльной и влажной средах — по мере необходимости.

- Перед набивкой свежей смазкой подшипники должны быть тщательно промыты бензином. Камеру заполнить смазкой на 2/3 ее объема. Рекомендуемые смазочные материалы приведе¬ны в табл. 5.

- Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также после каждого отключения при коротком замыкании, в том числе и повторном.

- При осмотре нужно очистить выключатель от копоти и нагара металла, проверить затяжку винтов, целостность пружин и состояние контактов.

Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.

Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.

ВНИМАНИЕ! Не следует проводить какую-либо регулировку выключателей в условиях эксплуатации. Она выполнена заводом-изготовителем!

Токарный станок ТП-130М (ТАП-130М) завода СТАНКОФИНЭКСПО

Токарный станок с ЧПУ ТП-130М (ТАП-130М).

Производим на заказ новый металлообрабатывающий токарный станок модели ТП-130М (ТАП-130М).

Ремонт и модернизация станков ТП-130, ТАП-130, ОМА-1533

Токарный станок ТП-130М (ТАП-130М), который предлагается к поставке ООО «ПП «СТАНКОФИНЭКСПО», предназначен для стандартных токарных операций, также включающих обработку фасонных изделий, нарезание резьбы с применением резца, выполнения наружной, торцевой и внутренней обработки детали с прямоугольными контурами.

Токарный станок с ЧПУ ТП-130М (ТАП-130М).

Изготовление на заказ:

- Новый токарный станок ТП-130М.

- Новый токарный станок ТАП-130М.

Ремонт и модернизация:

- Металлообрабатывающий станок ТП-130.

- Автомат токарный ТАП-130.

- Токарный станок-полуавтомат ТП-130.

- Токарный станок ОМА-1533.

Оставить заявку

Изготовление на заказ токарных станков с ЧПУ ТП-130М (ТАП-130М).

Новые металлообрабатывающие токарные станки моделей ТП-130М и ТАП-130М (с пруткоподачей), которые предлагаются «СТАНКОФИНЭКСПО», предназначены для всех видов токарных операций, включающих: обработку фасонных изделий, нарезание резьбы с применением резца, выполнения наружной, торцевой и внутренней обработки детали с прямоугольными контурами, сверления, развертывания и зенкерования центральных отверстий в них при обработке заготовок.

Комплектация новых станков ТП-130М и ТАП-130М:

- Литая станина станка, обеспечивающая многолетнюю надежность конструкции.

- Применение накладных стальных закаленных направляющих продольного и поперечного ходов гарантирует длительное сохранение точности станка.

- Шпиндельный узел станка жесткой конструкции имеет высокую виброустойчивость.

- Установка на станкиТП-130М и ТАП-130М современной системы ЧПУ.

- Установка современных сервоприводов и двигателей по двум координатам.

- В привод шпинделя устанавливается частотный преобразователь и асинхронный электродвигатель фирмы Tochiba.

Это современные привода, которые позволяют менять в широком диапазоне скорость вращения шпинделя, а также обеспечивают стабильный тех. процесс, экономят электроэнергию.

- Новая современная станция дозаторной смазки и насос подачи СОЖ.

- Несколько вариантов зажима детали и подачи прутка:

- Пневматический полый цилиндр, цанговый патрон, пневматическое устройство подачи прутка 2 м.

- Пневматический цилиндр, цанговый патрон, направляющее устройство для прутка, механический захват для протаскивания прутка.

- По требованию заказчика.

Новый станок с ЧПУ ТП-130М и ТАП-130М, имеет отличную производительность, благодаря высокими скоростями шпинделя и суппортов.

Компактные размеры станков делают их идеальными для небольших цехов и гарантируют максимально возможную отдачу от инвестиций.

Компановка станков с расположением направляющей станины в наклонной плоскости (наклон станины 60°) обеспечивает легкое удаление стружки из зоны обработки и свободный доступ к обрабатываемой детали.

Высокая точность обеспечивается за счет жесткости конструкций (литая станина), качественных комплектующих ведущих производителей.

Механизмы продольного и поперечного перемещений изготовлены с использованием ШВП и линейных направляющих повышенного класса точности.

Высокая производительность обеспечивается высокими скоростями шпинделя и суппортов.

Эргономичная конструкция кабинета с навесным электрошкафом, поворотным до 90° пультом управления обеспечивает качественный функциональный доступ ко всем зонам и элементам станка в процессе эксплуатации.

Капитальный ремонт и модернизация станков ТП-130, ТАП-130, ОМА-1533.

- Полный ремонт станины, с заменой фторопластовых направляющих по координатам X,Z, всей механики.

- Замена приводов подач ПРВП-02 и электродвигателей УПС-6 на импортные сервоприводы и двигателя по двум координатам.

- Замена преобразователя «Кемрос» и электродвигателя МР-132 на частотный преобразователь и асинхронный электродвигатель 11 Квт фирмы Toshiba (возможен вариант с резьбонарезанием и без).

- Ремонт или замена на новую револьверной головки.

- Замена электрики, поводки, фотоимпульсных датчиков IRC-120 (ВЕ-178) на новые современные датчики.

- Замена ШВП по X,Z ,комплектующих (ШВП, опоры, зубчатые ремни).

- Ремонт шпиндельного узла с установкой новых комплектующих (подшипники, поликлиновой ремень)

- Полная разборка-сборка станка с подготовкой и покраской, восстановление ограждений.

Технические характеристики металлообрабатывающего токарного станка ТП-130 (станка ТАП-130)

| № | Параметры | Размерность | Значение |

1. | Диаметр заготовки, обрабатываемый над станиной | мм (макс. ) ) | 270 |

2. | Диаметр заготовки, обрабатываемый над суппортом | мм (макс.) | 150 |

3. | Максимальная длина обрабатываемой заготовки | мм | 300 |

4. | Наибольшая длина прутка, для обработки на ТАП-130М | мм | 2000 |

5. | Допуск прямолинейности оси прутка на длине 1000мм | мм | 0,5 |

6. | Тип станины/вариант исполнения станины | Наклонная 60°/ Литая | |

7. | Класс точности по ГОСТ-18097-88 | П (Повышенный) | |

8. | Перемещение по оси Z | мм | 350 |

9. | Перемещение по оси X | мм | 250 |

10. | Быстрые перемещения по осям X/Z | мм/мин | 5000/7000 |

11. | Точность позиционирования по осям X/Z | мм | +/- 0,005 |

12. | Повторяемость позиционирования по осям X/Z | мм | +/- 0,005 |

13. | Тип направляющих по осям X/Z | Линейные качения | |

14. | Диапазон частоты вращения шпинделя | об/мин | 50-2500 |

15. | Диаметр отверстия шпинделя | мм | 38 |

16. | Диаметр 3-х кулачкового патрона | мм | 200 |

17. | Мощность электродвигателя привода шпиеднля | кВт | 11 |

18. | Линейный инструментальный суппорт | мм | 400 |

19. | Система ЧПУ | CNC1000TDb-2 | |

20. | Мощность/момент электродвигателя оси X | кВт/Нм | 2,0/7,7 |

21. | Мощность/момент электродвигателя оси Z | кВт/Нм | 2,0/7,7 |

22. | Электропитание | 380В/3 фазы/50Гц | |

23. | Полная потребляемая мощность | кВа (макс.) | 17 |

24. | Уровень шума | дБА | 80 |

25. | Объем бака СОЖ | л | 90 |

26. | Расход СОЖ | л/мин | 50 |

27. | Давление нагнетания СОЖ | кг/см² | 0,4 |

28. | Габариты станка вместе с электрооборудованием, ДхШхВ | мм | 2170х1450х1850 |

29. | Ориентировочный вес вместе с электрооборудованием | кг | 2700 |

Что такое токарный станок с ЧПУ?

Токарный станок — это машина, которая вращает заготовку на шпинделе для удаления лишнего материала с помощью режущих инструментов и сверл разного диаметра, которые применяются к заготовке для получения симметричного объекта. Эти машины способны производить различные формы, разрезы и детали на вращающейся рабочей части. На токарном станке с ЧПУ оператор может запрограммировать станок для выполнения сложных разрезов на жестких материалах и производства качественных деталей с высокой скоростью. Токарные станки с ЧПУ бывают вертикальными и горизонтальными. В этой статье мы обсудим различия и способы их использования.

Эти машины способны производить различные формы, разрезы и детали на вращающейся рабочей части. На токарном станке с ЧПУ оператор может запрограммировать станок для выполнения сложных разрезов на жестких материалах и производства качественных деталей с высокой скоростью. Токарные станки с ЧПУ бывают вертикальными и горизонтальными. В этой статье мы обсудим различия и способы их использования.

Горизонтальные токарные станки с ЧПУ

Горизонтальная токарная обработка с ЧПУ выполняется на токарных станках горизонтальной конфигурации. Эти машины вращают заготовку цилиндрически, как курица-гриль, в то время как инструменты формируют заготовку, отрезая лишние материалы. Поскольку заготовки должны лежать вертикально, горизонтальные токарные станки, как правило, занимают большую площадь или занимают больше места, поэтому их лучше всего использовать для обработки заготовок меньшего или среднего размера. Точно так же, поскольку патрон на этих станках удерживает заготовку вертикально, противодействуя естественному гравитационному притяжению объекта вниз, эти станки лучше всего использовать для более легких материалов, иначе вы рискуете повредить патрон. Эту информацию особенно важно иметь в виду, если вы покупаете подержанный токарный станок с ЧПУ и обязательно спросите своего дилера о прошлой истории работы станка.

Эту информацию особенно важно иметь в виду, если вы покупаете подержанный токарный станок с ЧПУ и обязательно спросите своего дилера о прошлой истории работы станка.

Вертикальные токарные станки с ЧПУ

На вертикальном токарном станке с ЧПУ заготовка вращается вертикально, как гончарный круг, что позволяет шпинделю резать под труднодоступными углами. Благодаря этому вертикальные токарные станки занимают меньше места, чем горизонтальные, что делает их идеальными для производства сверхбольших и тяжелых заготовок, в том числе тех, которые необходимо загружать с помощью крана. Меньшая занимаемая площадь также позволяет использовать двойные шпиндели для обработки детали без ущерба для дополнительной площади пола и делает их хорошим выбором для токарных операций с защемлением. Кроме того, гравитация работает в пользу вертикальной конструкции станка, сохраняя заготовку стабильной на протяжении всего процесса обработки, что обеспечивает устойчивые движения шпинделя и более точную резку. Принимая во внимание эти преимущества, важно отметить, что вертикальные токарные станки, как правило, стоят немного дороже, чем их горизонтальные аналоги.

Принимая во внимание эти преимущества, важно отметить, что вертикальные токарные станки, как правило, стоят немного дороже, чем их горизонтальные аналоги.

Правильный выбор токарного станка

Независимо от того, какой токарный станок вы приобретете, убедитесь, что он оснащен высококачественными зажимами. Зажимы удерживают заготовку устойчиво, в то время как инструмент удаляет излишки материала. Зажимы низкого качества имеют тенденцию смещаться во время работы, что может привести к неточным измерениям. Кроме того, если вы покупаете подержанный токарный станок, вам нужно будет узнать о допуске станка, чтобы вам не пришлось выполнять несколько чистовых операций для завершения детали. Оба типа токарных станков имеют различные преимущества и недостатки. Например, горизонтальные токарные станки обычно дешевле вертикальных, но лучше подходят для обработки небольших заготовок. Вертикальные токарные станки обычно стоят дороже, чем горизонтальные, но они более компактны и могут работать с более крупными деталями. Лучшая машина для вас будет зависеть от вашего бизнеса и производственных потребностей. Из-за их многократного использования и сложных функций лучше поговорить с экспертом, прежде чем переходить к конкретному токарному станку. Торговые представители Machinery Marketing International имеют многолетний опыт продажи токарных станков для различных производственных предприятий. Нажмите ниже, чтобы просмотреть интеллектуальный сайт MMI, сравнить и найти лучший токарный станок с ЧПУ для вас.

Лучшая машина для вас будет зависеть от вашего бизнеса и производственных потребностей. Из-за их многократного использования и сложных функций лучше поговорить с экспертом, прежде чем переходить к конкретному токарному станку. Торговые представители Machinery Marketing International имеют многолетний опыт продажи токарных станков для различных производственных предприятий. Нажмите ниже, чтобы просмотреть интеллектуальный сайт MMI, сравнить и найти лучший токарный станок с ЧПУ для вас.

Темы: Токарные станки с ЧПУ

© 2016 Machinery Marketing International

Разница между фрезерным и токарным станком

Наши решения Отрасли Ресурсы Купить расходные материалыСтать поставщикомXometry EnterpriseHow Xometry Works

Аддитивное производство

Услуги по металлу0003

Обработка с ЧПУ

Обработка Wire EDM

Изготовление листов и трубки

Пластическая деталь производство

ПРОИЗВОДСТВА ПЕРЕДЕЛИ

СОБСТВЕННЫ

Разнообразие современных производственных машин может быть ошеломляющим. В этой статье мы сосредоточимся на двух наиболее распространенных категориях станков и сравним использование фрезерного и токарного станков. Эти машины являются рабочими лошадками субтрактивного производства и доступны во многих различных конфигурациях.

В этой статье мы сосредоточимся на двух наиболее распространенных категориях станков и сравним использование фрезерного и токарного станков. Эти машины являются рабочими лошадками субтрактивного производства и доступны во многих различных конфигурациях.

By Team Xometry

October 18, 2021

3 min read

RECENT STORIES

Achieving Clarity With Polyjet

February 10, 2023

3 min read

5 Ways To Solve The Machinist Shortage

10 февраля 2023 г.

6 мин. чтения

Роль директора по закупкам

9 февраля 2023 г.

4 мин. чтения

Что такое токарный станок?

Токарный станок изготавливает цилиндрические детали, вращая материал против неподвижного инструмента. Использование токарного станка для создания детали называется токарной обработкой . Исходный материал закрепляется в патроне, который вращается с высокой скоростью — эта ось вращения называется осью C. Режущий инструмент токарного станка установлен на держателе инструмента, который может двигаться как параллельно оси C (обозначается как движение по оси Z), так и перпендикулярно оси C (движение по оси X). На токарных станках с ЧПУ сложные цилиндрические геометрические формы можно обтачивать, одновременно управляя положениями держателей инструмента по осям X и Z и изменяя скорость вращения для определенных функций.

Режущий инструмент токарного станка установлен на держателе инструмента, который может двигаться как параллельно оси C (обозначается как движение по оси Z), так и перпендикулярно оси C (движение по оси X). На токарных станках с ЧПУ сложные цилиндрические геометрические формы можно обтачивать, одновременно управляя положениями держателей инструмента по осям X и Z и изменяя скорость вращения для определенных функций.

Более продвинутые токарные станки имеют автоматические устройства смены инструмента, ловители деталей для серийного производства и приводные инструменты, позволяющие выполнять некоторые функции фрезерования. Для простого токарного станка настройка относительно проста. Материал необходимо закрепить в патроне и, в некоторых случаях, поддерживать его заднюю бабку. Программирование операций токарного станка с ЧПУ также относительно просто, поскольку осей не так много. Токарные станки хороши для изготовления цилиндрических деталей с очень жесткими допусками и повторяемостью. Токарные станки не используются для деталей, основные элементы которых находятся вне оси. Детали с внеосевыми элементами нельзя обтачивать на токарном станке без дополнительной оснастки. Например, токарный станок может сверлить отверстия только по центральной оси, устанавливая сверло в заднюю бабку; Отверстия со смещением от центра, как правило, невозможны при стандартной токарной операции. Токарные станки с приводным инструментом и швейцарские токарные станки могут выполнять операции вне оси, включая операции сверления и фрезерования на их держателе инструмента.

Токарные станки не используются для деталей, основные элементы которых находятся вне оси. Детали с внеосевыми элементами нельзя обтачивать на токарном станке без дополнительной оснастки. Например, токарный станок может сверлить отверстия только по центральной оси, устанавливая сверло в заднюю бабку; Отверстия со смещением от центра, как правило, невозможны при стандартной токарной операции. Токарные станки с приводным инструментом и швейцарские токарные станки могут выполнять операции вне оси, включая операции сверления и фрезерования на их держателе инструмента.

Что такое мельница?

В отличие от токарного станка, фрезерный станок фиксирует материал в приспособлении и режет его с помощью вращающегося инструмента.

Существует множество различных конфигураций, но наиболее распространенная позволяет оператору перемещать деталь влево и вправо по оси X и вперед и назад по оси Y. Режущий инструмент перемещается вверх и вниз по оси Z. Фрезерный станок с ЧПУ может одновременно управлять движением вдоль этих осей для создания сложных геометрических форм, таких как криволинейные поверхности. Этот основной тип мельницы известен как 3-осевая мельница.

Этот основной тип мельницы известен как 3-осевая мельница.

Как и токарные станки, мельницы бывают разных конфигураций. Такие вариации, как 5-осевые фрезы, позволяют резать более сложные детали без создания дополнительных приспособлений для закрепления, чтобы обработать боковые или наклонные элементы. Фрезерный станок может обрабатывать широкий спектр деталей и включает в себя множество различных функций, которые не работают на токарном станке. С другой стороны, мельница может быть сложной в настройке и программировании. Для обработки всех элементов может потребоваться изменить ориентацию детали несколько раз. Различные настройки называются операциями фрезерования или операциями, при этом увеличение количества операций увеличивает стоимость и накладные расходы на производство детали.

Фрезерованная деталь

Когда лучше выбрать фрезерный станок, а не токарный?

Из вышеизложенного следует, что при сравнении фрезерного станка с токарным станком должно быть ясно, что токарные станки лучше всего подходят для изготовления цилиндрических деталей.

Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.

Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.