что это такое, назначение, чем отличается зенковка отверстия от зенкования, назначение и отличие раззенковки и зенкера

Зенкерование

Для получения паза или отверстия в металлической поверхности, в первую очередь нам необходимо его высверлить. Это всегда начальный этап. Но до этапа развертки нужно полученное углубление еще и очистить. То есть, убрать всевозможные наслоения металла, заусенцы, неровности. И подогнать точность до того параметра, который указан по чертежам. Именно вот этот этап обработки, практически уже чистовой, нам и необходим.

Для этого используется специальный инструмент – зенкер. С его помощью мы можем добиться:

- Подгонки класса точности до 4, а в некоторых случаях и 5 уровня.

- Повышения уровня сцепления покрытия, придание ей равномерной и шероховатой поверхности, что важно для последующего сцепления.

- Работа с геометрией. То есть, возможность придания объекту задуманной геометрической формы с симметричными краями.

Вернемся к инструменту, с помощью которого и производится весь технический процесс. Несмотря на внешнюю схожесть, отличия зенкера от сверла весьма серьезные. А точное, большее количество режущих кромок и более крупные перемычки между ними. В результате у нас получается от 3 до 4 кромок. И они в совокупности оказываются плавное давление на металл, надежно сцепляются с поверхностью. И что не менее важно, не снимают стружку продольно, а только поперечно. В итоге происходит своего рода интенсивная шлифовка.

Несмотря на внешнюю схожесть, отличия зенкера от сверла весьма серьезные. А точное, большее количество режущих кромок и более крупные перемычки между ними. В результате у нас получается от 3 до 4 кромок. И они в совокупности оказываются плавное давление на металл, надежно сцепляются с поверхностью. И что не менее важно, не снимают стружку продольно, а только поперечно. В итоге происходит своего рода интенсивная шлифовка.

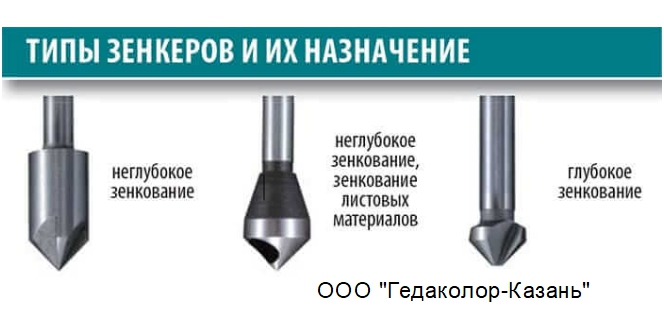

Видовое разнообразие этого инструмента достаточно обширно. Главный аспект – это количество режущих кромок. Зачастую применяются 3 и 4. Но есть и специализированный инструментарий, задействованный в специальных производственных областях. Там, где есть нужда в высокоточной обработке. Такие приборы имеют вплоть до 8 кромок. Также классификация часто затрагивает и тип стержня. Он может быть съемным, что обычно нужно при работе с серьезным диаметром отверстий. Вплоть до 20 мм. А если производство касается небольших пазов, в районе 8-12 мм, то лучше использовать цельный прибор. Есть еще и вставной вариант, что стоит назвать промежуточным звеном между обозначенными видами.

Есть еще и вставной вариант, что стоит назвать промежуточным звеном между обозначенными видами.

Предназначение зенкеров по металлу

Основное назначение — улучшение качества поверхностей, изменение степени шероховатости, точности после сверления. С помощью специальной оснастки можно устранить дефекты, появляющиеся при литье, штамповке.

Другие задачи:

- Калибровка просверленных отверстий, в которых будут закрепляться болты, шпильки.

- Улучшение качества, точности поверхностей в отверстиях перед развертыванием, нарезкой резьбы.

Оснастка применяется на фрезерных, расточных, токарных, сверлильных станках. Может использоваться с электроинструментом.

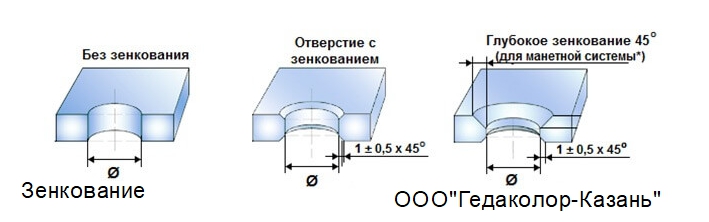

Зенкование

Раззенковка отверстий – это совершенно иная операция. Часто в различных соединениях металлических конструкций необходимо избавиться от шляпки крепежного элемента или иных метизов, выступающих частей. Для этого непосредственно рядом с пазом необходимо проделать углубление, куда в результате выступающая часть и благополучно спрячется. Такой небольшой «карман» носит просторечное название – потай. Для создания их используется специальные инструментарий и процедура, в большинстве своем схожая со сверлением. Но, как становится понятно, имеющая свои отличия. Это и есть искомый процесс.

Такой небольшой «карман» носит просторечное название – потай. Для создания их используется специальные инструментарий и процедура, в большинстве своем схожая со сверлением. Но, как становится понятно, имеющая свои отличия. Это и есть искомый процесс.

В результате раззенкованное, зенкованное отверстие допускается различных форм. Все зависит от прилагаемого давления, форму рабочего инструмента, требований. Глубина тоже отличается, в зависимости от того, какого размера шляпку необходимо скрыть. Такой процесс позволяет решить огромное количество задач на предприятии:

- Изменение плоскости опоры в заготовленных пазах. А также добавление новых углублений в них, которые при этом не меняют структуру изначального слота. Особенно важно не сбиться с центра по ширине, иначе конструкция получится непригодной для эксплуатации.

- Создание продольных каналов со снятой фаской.

- Сокрытие в полной мере различных резьбовых соединений.

Особенности технологической операции в главное мере зависят от материала.

Если приходится работать с твердым ресурсом, как чугун и различные сплавы, то в штатном порядке нужно подавать в точку контакта эмульсию для сброса температуры. Ведь металл будет сильно разогреваться. Также, при работе с твердым материалом, необходимо выставлять обороты валы выше. А если поверхность мягкая, то ниже, во избежание избыточной резьбы.

Если приходится работать с твердым ресурсом, как чугун и различные сплавы, то в штатном порядке нужно подавать в точку контакта эмульсию для сброса температуры. Ведь металл будет сильно разогреваться. Также, при работе с твердым материалом, необходимо выставлять обороты валы выше. А если поверхность мягкая, то ниже, во избежание избыточной резьбы.Конструкция

Зенковка коническая состоит из двух основных элементов — рабочей части и хвостовика. Рабочая часть имеет конус со стандартным рядом углов на вершине от 60 до 120°. Количество режущих лезвий зависит от диаметра инструмента и может быть от 6 до 12 штук.

Цилиндрическая зенковка по своей конструкции похожа на сверло, но имеет больше режущих элементов. На торце расположена направляющая цапфа необходимая для фиксации положения инструмента в процессе обработки. Ограничитель может быть съёмным или быть часть тела инструмента. Первый вариант более практичен, так как расширяет возможности обработки. Также может быть установлена режущая насадка.

При необходимости рассверливания нескольких отверстий на равную глубину применяется инструмент с державками с вращающимся или неподвижным ограничителем. Перед обработкой зенковка фиксируется в державке таким образом, чтобы режущая часть выступала из упора на расстояние равное требуемой глубине обработки отверстий.

Это интересно: Что такое томпак? Состав сплава и характеристики

Инструмент изготавливается из инструментальных легированных, углеродистых, быстрорежущих и твердосплавных марок стали. Для обработки чугунных деталей чаще всего используются твердосплавные стали, для обычных сталей – быстрорежущие и инструментальные.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

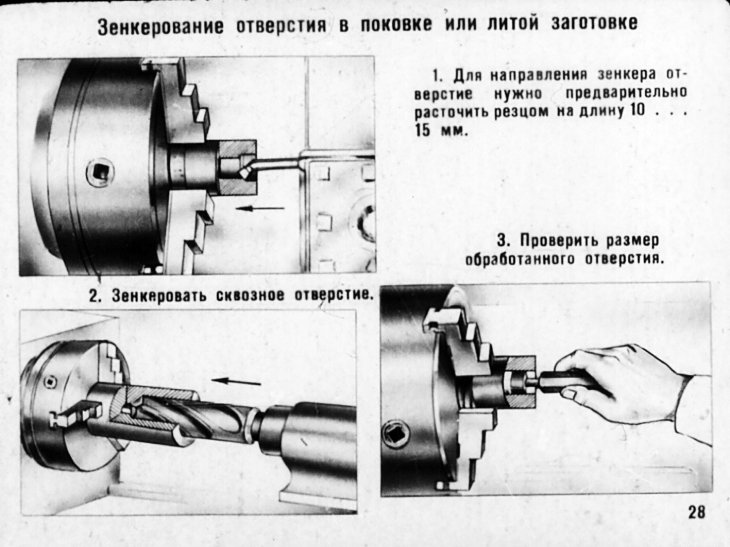

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении.

Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней.

Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов.

Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов.

Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

- Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

- Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

- Вызывающая чистота. Этот изъян может быть вызван рядом причин. Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

- Частичная обработка проема.

Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Зенкование и зенкерование, разница между процессами

Отличи множество. Проще сказать, то в процедурах одинакового. В принципе, с этого и начнем. Оба варианта обработки приводятся в действия с одного источника. Мотор с валом, станок, прибор – значения не имеет. Главное, это подача крутящего момента. При этом по типу воздействия на поверхность, отличий масса. Начнем по порядку.

Зенкер предназначен для очистки. Это инструмент, который убирает все неровности, доводит отверстия «до ума». Шлифует его, избавляется от «усов». А также воздействует на его общую форму. То есть, стержень обычно больше, чем паз. И он может сделать его больше, выровнять по краям, придать геометрическую форму.

Вот чем отличается зенкер от зенковки, отличие в главной степени касается того, что саму структуру разъема при втором типе обработки прибор не затрагивает.

Он лишь снимает фаску вначале или делает небольшое углубление. Чтобы, когда мы закрутили туда болт, например, не ушел бы в поверхность полностью, вместе со шляпкой. И сверху была возможность установить новое покрытие без проемов.

Он лишь снимает фаску вначале или делает небольшое углубление. Чтобы, когда мы закрутили туда болт, например, не ушел бы в поверхность полностью, вместе со шляпкой. И сверху была возможность установить новое покрытие без проемов.Также стоит помнить о том, что у процессов совершенно разная стадия. Точнее, первая разновидность работ свой собственный этап имеет. Сразу после сверления, ведь нужно до развертки выровнять паз по всей его симметрии, избавиться от дефектов стенок. И в таком виде уже переходить к следующим стадиям. А вот сделать срез по шляпку, по сути, оператор может в любой момент, когда ему удобно. Хотя лучше всего же заниматься этим уже после финальной обработки отверстия. Чтобы точно представлять его объемы. Да зенкование фаски логично проводить в конце.

Сам механизм этого действия выглядит следующим образом:

- Сначала необходимо полностью измерить шляпу, которую и придется скрывать впоследствии. И тут важно выявить как обычные размерные аспекты – высота, ширина, так и более специфические, как скос.

Обычно он наличествует, если сам крепеж в принципе задуман под потай.

Обычно он наличествует, если сам крепеж в принципе задуман под потай. - Выбрать режущий инструмент, который точно соответствует размерным аспектам. Становить его в станок или иной прибор.

- Закрепить объект с пазом, выявить корректную точку оси. Ошибка на любой процент приведет к тому, что потай просто «слезет» с метки.

- Выставить нужные обороты. Либо использовать типовой регламент на производстве, либо рассчитать обороты самостоятельно, исходя из твердости металла.

- Включить оборудование и выполнить операцию.

Чем зенкер отличается от зенковки

Зачастую зенкер путают с зенковкой. Зенкер и зенковка – относятся к классу режущих инструментов, с 3-мя и более режущими кромками. Оба инструмента используются для отверстий конической и цилиндрической формы. Но зенкер расширяет отверстие, одновременно с этим шлифует его и подгоняет под заданные параметры. А зенковка только шлифует отверстие от заусенец на этапе финишных работ.

Это интересно: Принципиальная схема сварочного инвертора: разбираемся в деталях

Основные виды зенковок

Теперь пройдемся по видовому разнообразию. Мы уже уточнили, что в зависимости от требуемой задачи процедура может меняться. Теперь мы разберем эти моменты более детально. Посмотри на существующие классификации.

Мы уже уточнили, что в зависимости от требуемой задачи процедура может меняться. Теперь мы разберем эти моменты более детально. Посмотри на существующие классификации.

Цилиндрическая

Операция такого вида зачастую применяется практически в любом типе производства. Итогом становится выемка цилиндрической формы. Это идеальный выбор для винтов и болтов. А данные крепежные элементы в штатном формате распространены почти во всех конструкциях. Фактически это самая популярная и актуальная разновидность зенкования отверстий в металле.

Коническая

Результатом становится углубление в виде конуса. Используется не только для закрытия шляпок, но и для снятия фасок, подготовки поверхности к дальнейшей работе. Иногда таким методом просто снимают металлические волосы с острых кромок. То есть, производят чистку. И вот тут, разница между процедурами становится минимальной. Ведь зенкеровать и зенковать углубление – это в обоих вариантах способы очистки и шлифовки. Правда, в первом случае еще и добавляется выравнивание строгой геометрической формы.

Для производственного мероприятия применяется инструмент конической формы. Угол подбирается под конкретную задачу. Но обычно используется в 90 или 120 градусов.

Плоские и торцевые

Такой способ иногда называют цековкой. Особый финальный вид операции. Используется в уже готовых углублениях. Чтобы сами шляпки и иные метизы для сокрытия входили плотно и без зазоров. Для этого поверхность очищается. И тут нам и понадобятся эти разновидности.

По сути, цековка и зенковка – отличие небольшое. Просто это более узкая деятельность, который имеет такое название только при плоской или торцевой зачистке.

Обозначение зенковки на чертеже

На производстве зенкование отверстий выполняют по чертежу. Зенковка на чертеже отображается прописными и заглавными латинскими буквами и арабскими цифрами. Значение букв и цифр следующее:

- d1 – указывает на основной диаметр канала;

- d2 – на диаметр зенкования;

- L1 – отображает показатель длины цилиндрического канала;

- L3 – это глубина зенкования;

- L4 – указывает на глубину фаски;

- j – это размер угла зенкования центральный;

- α (альфа) – размер угла фаски.

Уважаемые посетители сайта: инженеры машиностроения, мастера и просто ориентирующиеся в теме, – поддержите обсуждение в комментариях! Нам очень важны ваши профессиональные замечания.

Отличие зенкерование от смежных операций

Мы уже выяснили, что этот этап наступает после сверления и до развертывания. Но вот первоначальным этапом не всегда выступает именно высверливание. Порой первой стадией считается литье или штамповка. В таком варианте дефектов может быть еще больше. Различные наплывы, наслоение металлов, скошенные стенки, серьезные шероховатые выступы и схожее. Соответственно, за одну стадию отделать поверхность для финишного вида точно не получится. Стоит понимать, что развертывание – это уже финишная обработка, она не справляется с серьезными дефектами. Не подгоняет форму.

Зенкерование поднимет класс точности до 5 уровня практически всегда. Если работа производится с помощью высокоточного оборудования, а также ее выполняют профессионалы, то достижим и класс.

Но в отличие от сверления, процесс более длительным. Придется выполнить практически вдвое больше походов движения инструмента.

Но в отличие от сверления, процесс более длительным. Придется выполнить практически вдвое больше походов движения инструмента.Важнейшим отличием от сверления и развертки можно также назвать уровень допустимой шероховатости после переработки и квалитет, то есть, степень соответствия полученной детали исходным параметрам в чертеже или на схеме. Первая стадия – сверление обычно оставляет «усы» в 20 мкм, а степень точности может достигать до 12. После шлифовки зенкером поверхность будет очищена до 2-3 мкм, а квалитет возрастет до 9. Финишная обработка уже доводит метиз до полной готовности. Шероховатость падает до порогового значения, менее 1 мкм, а степень точности оказывается в районе 6.

То есть, отличия видны явно. Это и степень качества, длительность, очередность. Но если сравнивать зенковку и зенкер, разница будет еще очевиднее. Ведь это в принципе действия из разных сфер.

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Оборудование для зенкования

В принципе, не только для этой операции, но и для обеих, которые фигурируют в обзоре, подходит и обычный ручной прибор. То есть, дрель, а некоторые даже используют шуруповерт. Разумеется, поступать подобным образом строго не рекомендуется.

Даже если мощности для успешного завершения в принципе хватит, то явно будет серьезная потеря в точности. Какой бы эксперт ни взялся за такое мероприятия, он не сможет 100% точно выверить центр и ось, просто удерживая прибор руками. Значит, отклонения неминуемы.

Даже если мощности для успешного завершения в принципе хватит, то явно будет серьезная потеря в точности. Какой бы эксперт ни взялся за такое мероприятия, он не сможет 100% точно выверить центр и ось, просто удерживая прибор руками. Значит, отклонения неминуемы.Логичным вариантом будет токарный станок. Он используется почти во всех случаях. Иногда заменяется специальным обрабатывающим центром, многофункциональным оборудованием. Суть от этого не изменяется.

Сам инструмент, который необходим – зенковка. Он состоит из двух составных частей. Первая – это резец. От его формы и расположения зависит вид обработки. Так, бывают цилиндрические и конические варианты, о которых мы говорили выше, обратные и иные. Что такое обратное зенкование отверстий, понять легко. Это обычная чистка паза специальной насадкой. Вторая часть – это хвостик. Он нужен для фиксации в патроне станка.

Производится инструментарий из твердых сплавов углеродистой, а также легированной стали. Ведь кромке придется работать с различным ресурсом. И среди материалов, в которых необходимо сделать углубление часто встречаются весьма твердые, как чугун. Соответственно, если резцы будут не выше по уровню твердости, то на серьезных оборотах они могут просто обломаться или сточиться раньше срока. Что приведет к экономическим расходам на предприятии.

И среди материалов, в которых необходимо сделать углубление часто встречаются весьма твердые, как чугун. Соответственно, если резцы будут не выше по уровню твердости, то на серьезных оборотах они могут просто обломаться или сточиться раньше срока. Что приведет к экономическим расходам на предприятии.

Конструктивне особенности

Если рассматривать зенковку, то можно выделить некоторые её части

- Режущая часть. Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам.

- Хвостовик. При помощи хвостовика зенковка закрепляется в инструменте или станке, ан котором будет выполняться работа. Хвостовик может быть конусным или иметь цилиндрическую форму.

- Часть между хвостовиком и режущей частью имеет в одном месте особо тонкую форму. Эта чаcть работает в роли предохранителя. Если зенковка застрянет, дабы избежать серьёзных последствий, именно в этой части зенкова ломается.

Cтроение зенковки

Одна из разновидностей зенковки имеет наплавленные лезвия на рабочей части, что позволяет обрабатывать твердые сплавы металла.

Правила работ с зенковкой

При выполнении работ на токарном или сверлильном станке зенковкой, нужно помнить и соблюдать ряд простых правил. Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила:

- Для выполнения работ, зенковка должна находиться строго по центру обрабатываемого отверстия.

- При обработке твердых металлов, таких как чугун нужно делать перерывы в работе и использовать специальные растворы для отведения тепла. В быту для таких целей используют техническое масло.

- При работе не превышайте оборотов, заявленных производителем. Несоблюдение этого правила последует за собой быстрый износ режущих кромок за счёт нагрева.

- Правильно подбирайте диаметр зенковки для обрабатываемого отверстия. При выборе не правильного размера, обработка будет не качественная, а именно неправильной центровке, не ровных краям.

Правильный процесс зенкерования металла

Ошибки при выполнении задачи почти всегда идут к одному печальному эпилогу – браку. Если неправильно выбран зенкер, то зачастую диаметр отверстия получается больше, чем был запланирован по начальному чертежу. А если режущие кромки уже успели сильно сточиться, то углубление, напротив, будет слишком узким. При этом важно выбрать скорость подачи, а также четко определить центр. В противном случае будет нарушена геометрия. Да и даже без смещения качество очистки точно не будет удовлетворительным по пороговым значениям.

Чтобы не копить брак и не выполнять одну задачу по несколько раз, нужно изначально подходить к ней ответственно.

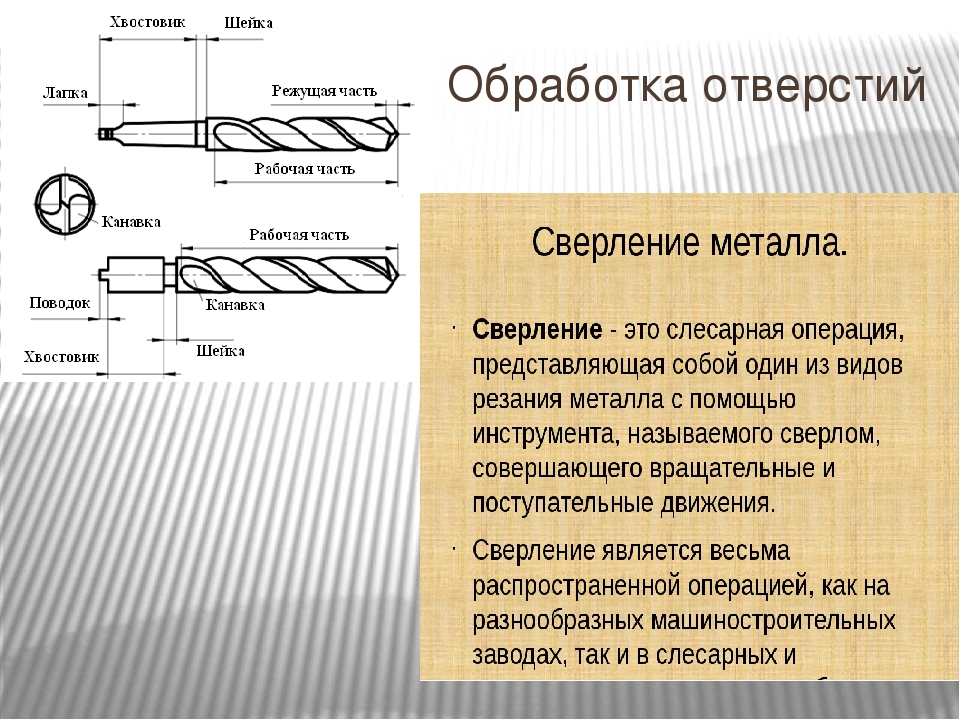

Устройство и принцип работы зенкеров по металлу

Конструкция:

- Режущая часть. Состоит из калибровочной части, режущих зубьев.

- Рабочая часть. На ней расположены режущие кромки по спирали.

- Шейка. Переход между хвостовиком, рабочей частью.

- Хвостовик. Эта часть закрепляется в патроне электроинструмента или промышленного оборудования.

- Лампа. Конечная часть хвостовика. Она нужна для передачи вращающего момента от привода.

После запуска электродвигателя оснастка начинает вращаться, срезая слой металла острыми кромками, зубьями. Постепенно она углубляется в металлическую деталь, обрабатывая поверхности отверстия.

Зенкер с рабочим диаметром 16 мм.

Развертывание, как способ обеспечения максимальной точности

Как мы уже уточнили, финишная обработка зачастую становится обязательно. Но есть задачи, где она фактически не важна. То есть если по регламенту у метиза положен 1 класс точности, то квалитет должен соответствовать значению в 6-5, а допуск не должен быть выше 1.3 мкм. Разумеется, без развертывания добиться таких результатов невозможно по определению. Но вот для 5 класса точности достаточно иметь квалитет в 12 и уровень допуска в 21 мкм. А такими параметрами может похвастаться паз и после проведения штатного зенкерования. Соответственно, последующий этап будет просто не нужен.

Виды зенкеров по металлу

Зенкеры классифицируются зависимо от разных факторов. По точности:

По точности:

- Номер 1. Применяется для подготовки отверстий к проведению процедуры развертывания.

- Номер 2. Назначение — финишная обработка просверленных отверстий, чтобы они соответствовали классу точности 5 (квалитет 11).

По форме рабочей части:

- Цилиндрическая. Назначение — обработка поверхностей перед началом развертывания.

- Цилиндрическая рабочая часть дополняется специальной направляющей цапфой. Применяется для обработки отверстий, в которых будут установлены крепежные элементы.

- Рабочая область расположена на торце. С его помощью можно чистить торцевые стороны бобышек, приливов.

- Коническая форма. Такая оснастка нужна для создания конических отверстий перед сверлением основных углублений.

По конструкции:

- Сварная оснастка.

- Сборные изделия. Рабочая часть закрепляется на направляющем стержне. Направляющей может быть обычное сверло или продолжение хвостовика. Главное преимущество оснастки — возможность соединения разных по диаметру насадок на одной направляющей.

- Цельные инструменты. Не имеют сварных соединений. Рабочая часть, хвостовик находятся на одном металлическом стержне.

Отдельная группа — оснастка с твердосплавными режущими пластинами.

ГОСТ 14953-С. 13

мм

| Таблица 4 |

| Размеры в мм Таблица 5 |

| * Размер на малом диаметре. |

| Размеры в мм Таблица 6 | ||||

| ГОСТ 14953-80 С. 15 | D | d | L | / |

| 2353-0083 | 5,0 | 2,00 | 45 | 3,0 |

| 2353-0084 | 6,3 | 2,50 | 50 | 3,7 |

| 2353-0085 | 8,0 | 3,15 | 4,7 | |

| 2353-0086 | 10,0 | 4,00 | 56 | 6,0 |

| 2353-0087 | 12,5 | 5,00 | 63 | 7,4 |

| 2353-0088 | 16,0 | 6,30 | 71 | 9,5 |

Пример условного обозначения зенковки типа 2, диаметром D = 5 мм:

Зенковка 2353-0083 ГОСТ 14953-80 Тип 3

| Обозначение зенковки | Применяемость | d | D | D\ | L | / |

| 2357-0001 | 0,80 | 5,0 | 1,55 | 35,5 | 0,82 | |

| 2357-0002 | 1,00 | 6,3 | 2,00 | 1,13 | ||

| 2357-0003 | 1,25 | 7,1 | 2,40 | 40,0 | 1,21 | |

| 2357-0004 | 1,60 | 8,0 | 3,10 | 45,0 | 1,52 | |

| 2357-0005 | 2,00 | 10,0 | 4,00 | 2,20 | ||

| 2357-0006 | 2,50 | 12,5 | 5,00 | 50,0 | 2,60 | |

| 2357-0007 | 3,15 | 14,0 | 6,40 | 3,30 | ||

| 2357-0008 | 4,00 | 16,0 | 7,90 | 56,0 | 4,20 | |

| 2357-0009 | 5,00 | 20,0 | 10,00 | 63,0 | 5,20 | |

| 2357-0010 | 6,30 | 25,0 | 12,50 | 71,0 | 6,50 |

Пример условного обозначения зенковки типа 3, диаметром D = 5 мм:

Зенковка 2357-0001 ГОСТ 14953-80

| мм Таблица 4 |

| Пример условного обозначения зенковки типа 4, диаметром D = 6,3 мм: Зенковка 2353-0089 ГОСТ 14953-80 Таблица 5 мм |

Продолжение табл. 5 5 |

| Пример условного обозначения зенковки типа 6, диаметром D — 10 мм: Зенковка 2353-0108 ГОСТ 14953-80 |

что это такое, технология цекования отверстий, снятие припуска, зенкование и развертывание на токарных станках по металлу

Важнейших показателем качества обработки отверстий – точности и чистоты – невозможно достичь путем сверления, даже если выполнять операцию в несколько заходов, постепенно приближаясь к заданному размеру отверстия. В целях максимального повышения качества поверхности обрабатываемых отверстий последовательно прибегают к использованию более точных операций:

- зенкерованию;

- цекованию;

- зенкованию;

- развертыванию.

Зенкерование

В режущей части зенкера расположены три-четыре режущие кромки (в отличие от сверла с двумя режущими кромками), которые, воздействуя на обрабатываемую поверхность, способны обеспечить заданные размеры, выравнивая форму и снимая другие погрешности после сверления.

Точность обработки зенкерованием (до 9-го и 10-го квалитетов точности при Rz 40-10 мкм) достигается за счет:

- жесткости инструмента, в рабочей части которого отсутствуют глубокие перемычки;

- малых припусков на обработку и, соответственно, сравнительно небольших усилий в процессе резания.

Цекование

Для точного зенкерования торцовых поверхностей применяются цековки (зенкеры-подрезки с торцевыми зубьями и направляющей цапфой), а операция получила название цекования. Цековки – эффективный инструмент, используя который можно легко и с достаточной точностью избавиться от всего лишнего, образующегося на поверхности деталей в процессе литья, сварки и пр. – бобышек, приливов, сварочных швов.

Зенкование

Для точной обработки (зенкования) просверленных глухих отверстий и углублений под головки крепежных деталей применяется еще один вид зенкеров – зенковки. Зенковки могут быть цилиндрическими или коническими, в соответствии с заданными поверхностями.

Зенковки могут быть цилиндрическими или коническими, в соответствии с заданными поверхностями.

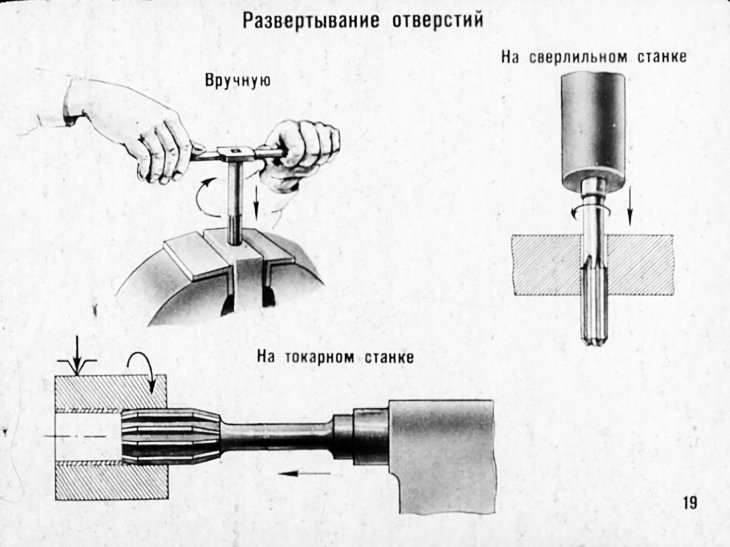

Развертывание

Завершающей операцией, обеспечивающей заданное качество и точность (7-8 квалитеты) обработки отверстий, является развертывание. Режущий инструмент – развертка. Учитывая, что развертка предназначена для тонкой отделки поверхности, ее диаметр принимается увеличенным, по сравнению с диаметром зенкера, на толщину срезаемого припуска. Многочисленными зубьями этого особо точного инструмента срезаются самые минимальные припуски.

В ходе процесса развертывания наблюдается превышение диаметра обрабатываемого отверстия над диаметром инструмента. Чтобы уменьшить разбег размеров, для установки инструмента применяют самоустанавливающиеся патроны.

Операции развертывания подразделяются на:

- черновые, при котором срезаются припуски 250-500 мкм;

- чистовые, рассчитанные на снятие припусков размером 50-15 мкм.

Что такое зенкование? – Определение из Trenchlesspedia

Последнее обновление: 13 декабря 2017 г.

Что означает зенкование?

Зенковка отверстия – это прорезание конического отверстия в металлическом предмете. Этот процесс обычно используется для создания пространства для того, чтобы головка винта или болта располагалась заподлицо с поверхностью материала, или для очистки заусенцев, оставшихся от сверления и нарезания резьбы.

Зенковка просверленных и нарезанных отверстий в трубопроводе является хорошей практикой для предотвращения коррозии и создания герметичного уплотнения при ввинчивании соответствующего фитинга во время проекта бестраншейной прокладки.

Реклама

Trenchlesspedia Объясняет Зенковка

Зенковка предназначена для расширения просверленного отверстия до конической формы. Крошечные фрагменты металла, оставшиеся прикрепленными к краю просверленного отверстия с резьбой, могут попасть в резьбу фитинга. Эти металлические осколки повредят резьбу, что приведет к неплотной посадке. Это также повлияет на уплотнение деталей вместе, создавая пути для утечки.

В бестраншейных проектах, когда трубопровод прокладывается под землей, качество изготовления очень важно для предотвращения проблем после завершения монтажа.

Реклама

Поделись этим термином

Связанные термины

- Сверло

- Герметизация швов

- Режущая насадка

- Боковое соединение

Похожие материалы

- Бестраншейная прокладка инженерных сетей и портов доступа в городских районах

- Бестраншейная технология установки природного газа

- Срок службы стальных, глиняных, пластиковых и композитных труб

- Микротоннелирование: ключевые элементы планирования, которые необходимо знать

- Процесс планирования: как подготовиться к успешному проекту бестраншейного строительства

- Давление: почему это ключ к предотвращению непреднамеренных возвратов

Метки

Бестраншейные методыМатериалыМонтажБестраншейное строительствоАктуальные статьи

Бестраншейное строительство

Понимание 4 этапов исследования места

Бестраншейная реабилитация

5 лучших способов соединения труб, на которые всегда можно положиться

Бестраншейное строительство

Микротоннелирование против.

Горизонтально-направленное бурение: понимание различий между этими ключевыми бестраншейными методами

Горизонтально-направленное бурение: понимание различий между этими ключевыми бестраншейными методамиБестраншейная реабилитация

Как узнать, есть ли в вашем доме асбестоцементные трубы

Как сверлить зенкерные и направляющие отверстия

Зенковка и направляющие отверстия в древесине и металле. В этом руководстве «Сделай сам» вы узнаете, что такое направляющее отверстие и почему вы должны использовать его, чтобы предотвратить расщепление древесины при вкручивании шурупов и позволить вам ввинчиваться в металл. Кроме того, узнайте, как просверлить отверстия с потайной головкой для креплений и головок шурупов, чтобы они погружались ниже поверхности закрепляемого материала, чтобы предотвратить заедание и позволить заполнить головки шурупов и скрыть их.

Что такое зенковка или потайное отверстие?

Зенковка предназначена для увеличения и/или скоса боковой стороны отверстия, чтобы любой крепеж можно было утопить ниже поверхности этого потайного отверстия. №

№

После установки крепления потайное отверстие можно заполнить и отшлифовать, чтобы поверхность была абсолютно плоской без видимых следов крепления.

Что такое пилотное отверстие?

Направляющее отверстие — это предварительное отверстие, просверленное для облегчения прохождения более крупного объекта. В этом случае просверливается пилотное отверстие, чтобы можно было закрутить винт, облегчая его прохождение через древесину.

Поскольку диаметр направляющего отверстия меньше диаметра самого шурупа, резьба шурупа может врезаться в окружающую древесину, обеспечивая надежную фиксацию.

Некоторые пиломатериалы, особенно когда их разрезают на узкие или тонкие полосы, склонны к расщеплению при забивании гвоздями или шурупами. Просверливание пилотного отверстия и зенкерование предотвращает это.

Если в креплении, даже в гвозде, не нужно смещать столько древесины, сколько вы продавливаете ее сквозь древесину, вероятность того, что она расколется, значительно ниже.

Из-за отверстия с зенковкой он может соскользнуть под поверхность дерева, вероятность того, что он расколется, мала, поскольку коническая форма нижней стороны головки шурупа касается верхней части дерева.

Зенковка направляющего отверстия

Как просверлить направляющее отверстие и зенковать головку винта

Измерьте диаметр винта, например, винт номер 8 имеет диаметр 3 мм от внешней резьбы к внешней стороне резьбы.

Сверление пилотного отверстия

Таким образом, разумный размер направляющего отверстия составляет 1 или 1,5 мм. Это по-прежнему позволит резьбе прорезать древесину, не раскалывая ее, и в то же время будет хорошо сцепляться с древесиной. Можно использовать шпатель или буравчик, чтобы обозначить точку, куда нужно поместить маленькое сверло.

Вставьте сверло в дрель или беспроводную дрель-шуруповерт и поместите кончик сверла на только что сделанную отметку.

Глубина зависит от того, какой материал вы сверлите (совет: чтобы знать, насколько глубоко вы сверлите, отметьте точку остановки на сверле изоляционной лентой):

- Мягкая древесина : Просверлите отверстие примерно до 1/2–3/4 общей длины винта или вставляемого крепления

- Твердая древесина : Просверлите отверстие до длины винта или чуть больше

- Бетон : Опять же, как и в твердой древесине, просверлите немного глубже, примерно на 1/4–1/2 дюйма больше, чем длина шурупа или крепления

- Винты и крепления заявленной глубины : Это действительно “как написано на банке”.

У рассматриваемого винта или крепления будет глубина отверстия, необходимая для его установки, указанная производителем на упаковке

У рассматриваемого винта или крепления будет глубина отверстия, необходимая для его установки, указанная производителем на упаковке

Пилотные отверстия почти всегда используются в металле, так как большинство винтов, даже обычные саморезы, не могут пробиться сквозь них. Зенковка используется также для того, чтобы головка винта находилась на одном уровне с поверхностью или ниже нее.

Отличная идея, например, при креплении к бетонной перемычке просверлить ряд направляющих отверстий, одно сквозь другое, каждый раз немного увеличивая их, пока не будет достигнут требуемый размер отверстия.

Попытка просверлить очень большое отверстие как в бетоне, твердой кладке, так и в металле быстро затупит сверло, так как резка (сверление) с большой площадью поверхности намного сложнее, чем с маленькой.

Набор сверл — можно приобрести в нашем магазине

Сверление зенковки или отверстия с потайной головкой

Для этой работы доступны зенкеры. Как упоминалось выше, идея зенковки заключается в том, чтобы погрузить головку винта или крепления под поверхность материала, к которому вы крепите.

Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления. Обычно он наличествует, если сам крепеж в принципе задуман под потай.

Обычно он наличествует, если сам крепеж в принципе задуман под потай.

У рассматриваемого винта или крепления будет глубина отверстия, необходимая для его установки, указанная производителем на упаковке

У рассматриваемого винта или крепления будет глубина отверстия, необходимая для его установки, указанная производителем на упаковке