Как сделать деревянный рубанок своими руками – Строительство коттеджей и новые проекты домов

В последние годы российский рынок наводнен различными инструментами. К сожалению, среди огромного их разнообразия нередко попадаются инструменты очень низкого качества, что проявляется в первые минуты работы с ними. Опасность получения травмы, испорченный материал, напрасная трата сил, времени и нервов — это лишь малая толика причин, из-за которых у новичка пропадает интерес мастерить изделия своими руками.

Но есть мастера, которые самостоятельно изготавливают инструмент, да так, что его и в руки взять приятно, и работать с ним удобно. Мы попросили проектировщика мебели, члена Союза дизайнеров России, мастера-исполнителя художественных работ по дереву 5-го разряда Александра Каштанова рассказать о том, как он это делает.

Мой учитель, талантливый художник-маркетрист, замечательный педагог Козяев Евгений Львович говорил: «Человека встречают по одежде, а мастера — по инструменту».

Он открыл мне не только мир наборного дерева, но и научил делать рубанки. Именно от него я получил представление о культуре ремесла краснодеревщика, понимание инструмента.

Руки и глаза мастера-ремесленника — тончайшие, чуткие нивелиры качества, поэтому любимые инструменты не только удобные, надежные, но и обязательно красивые — их хочется взять в руки и не отпускать. А самый любимый инструмент — тот, который сделан под свою руку, в соответствии с собственными эстетическими канонами и который, в отличие от инструмента продающегося, уже несет в себе правильную геометрию, именную эргономику, собственные или подсмотренные новшества. Создание своего инструмента — вопрос отношения и к мастерству, и к собственному ощущению мастерства, проверка на оригинальность, на состоятельность, на зрелость.

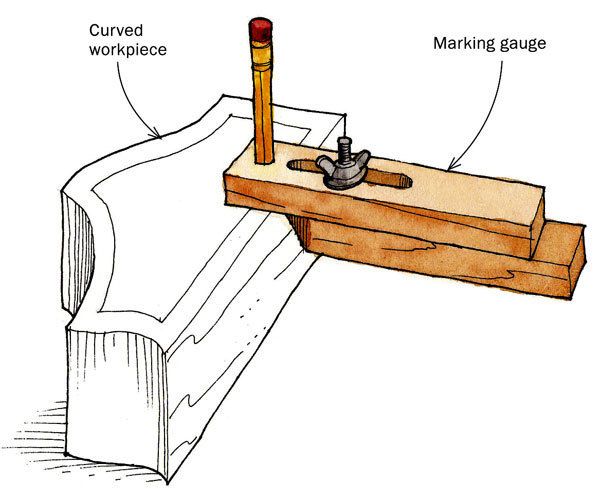

Очень часто в столярной работе случается, что для определенной операции нужен специальный инструмент. Поиск и покупка необходимого оборудования — вопрос времени и денег, а теория и практика в изготовлении ручного инструмента позволяют самостоятельно сделать необходимое оборудование. Для мастера-любителя изготовление инструмента — хорошая практика и возможность получить инструмент более точный и удобный, чем недорогой, но требующий доводки промышленный экземпляр.

Для мастера-любителя изготовление инструмента — хорошая практика и возможность получить инструмент более точный и удобный, чем недорогой, но требующий доводки промышленный экземпляр.

Изготовление рубанков — мое хобби, а основная специальность — проектировщик мебели. Я проектирую как по индивидуальным заказам, так и промышленные вещи, но и сам с удовольствием столярничаю, делаю авторские стулья и мебель для себя. Столярные работы доставляют мне радость, а еще большее удовольствие приносит работа хорошим ручным инструментом. Так случилось, что в период моего ученичества по специальности краснодеревщик достойного инструмента в продаже не было, а в наследство от прадеда досталось несколько старых, довоенных европейских железок, и мой наставник посоветовал делать инструмент самостоятельно. Под его руководством я сделал первый рубанок — шерхебель. Мастер пожертвовал для меня одной из переклеенных им самим заготовок с выдержкой в десять лет.

Сейчас количество сделанных мной колодок перевалило на третий десяток. Что-то я сделал для себя, осваивая запас старого железа, что-то — в подарок знакомым мастерам. Снова вернуться к изготовлению рубанков меня подтолкнул интерес участников форума «Мастеровой». Оказалось, что практически забытая практика изготовления ручного инструмента интересна как профессионалам, так и любителям.

Что-то я сделал для себя, осваивая запас старого железа, что-то — в подарок знакомым мастерам. Снова вернуться к изготовлению рубанков меня подтолкнул интерес участников форума «Мастеровой». Оказалось, что практически забытая практика изготовления ручного инструмента интересна как профессионалам, так и любителям.

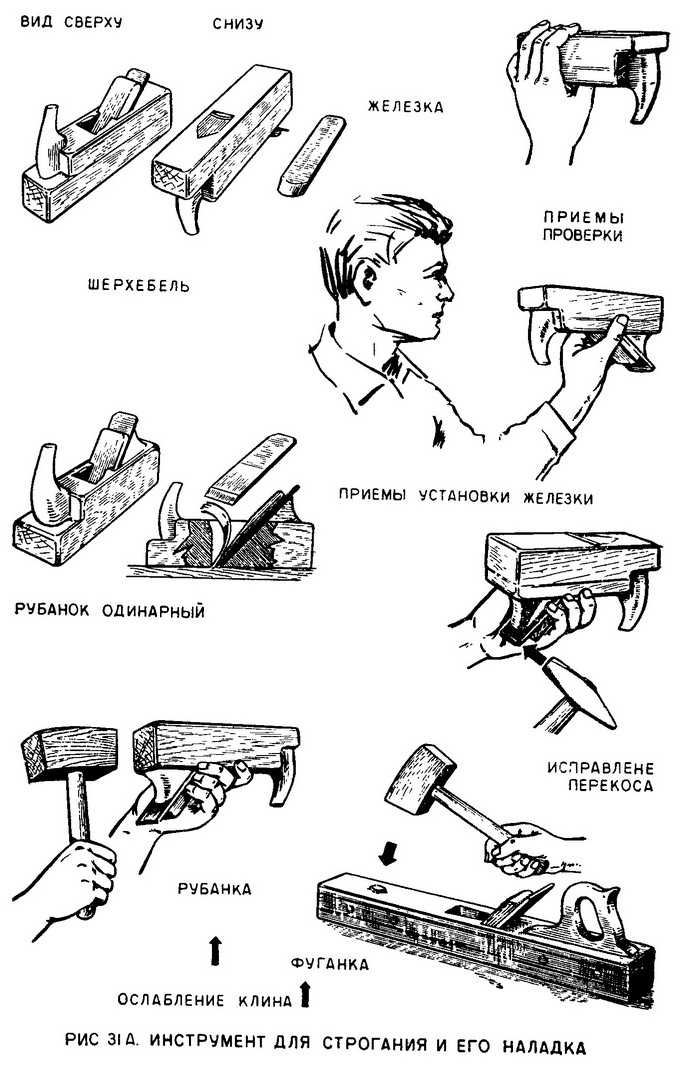

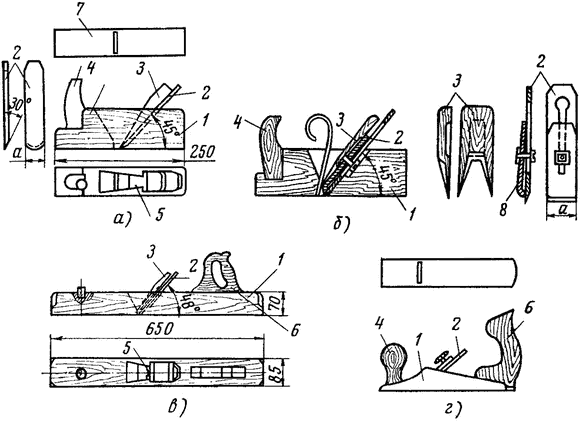

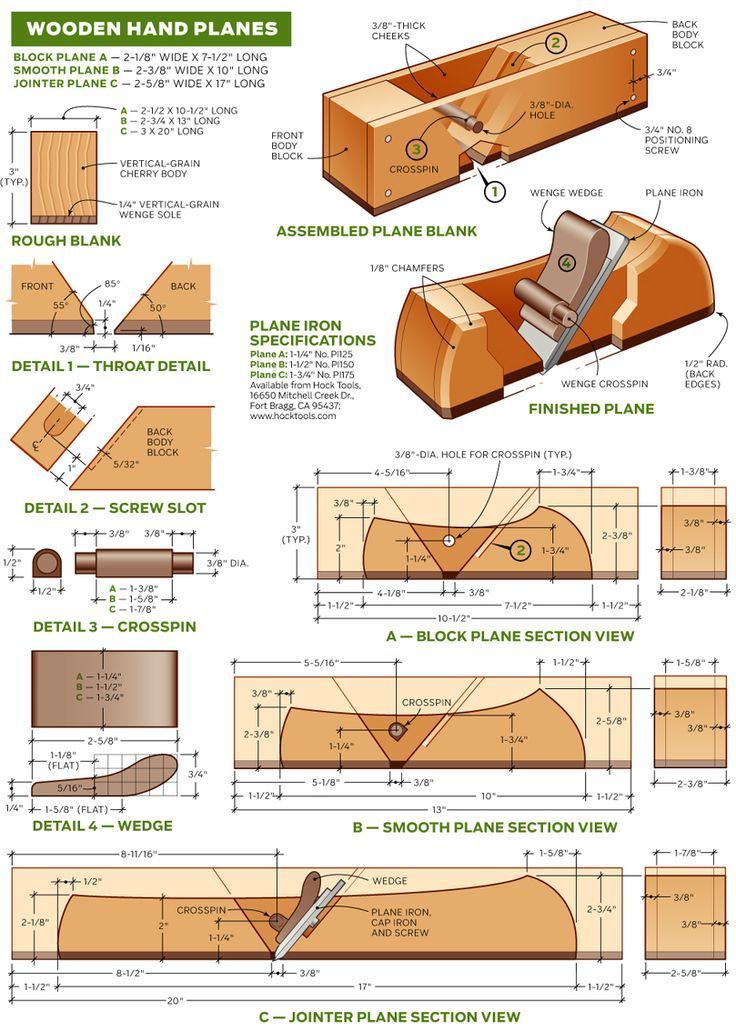

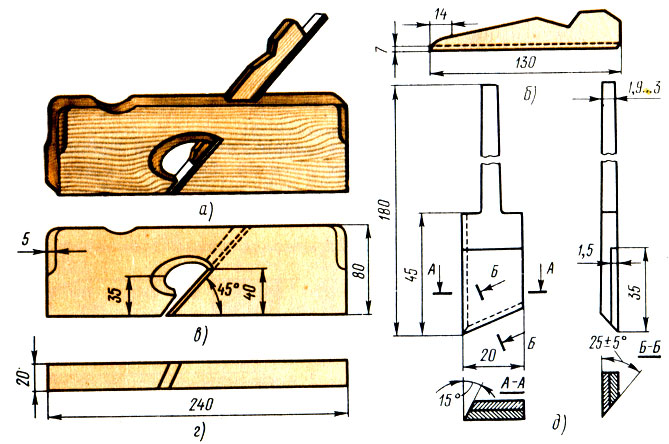

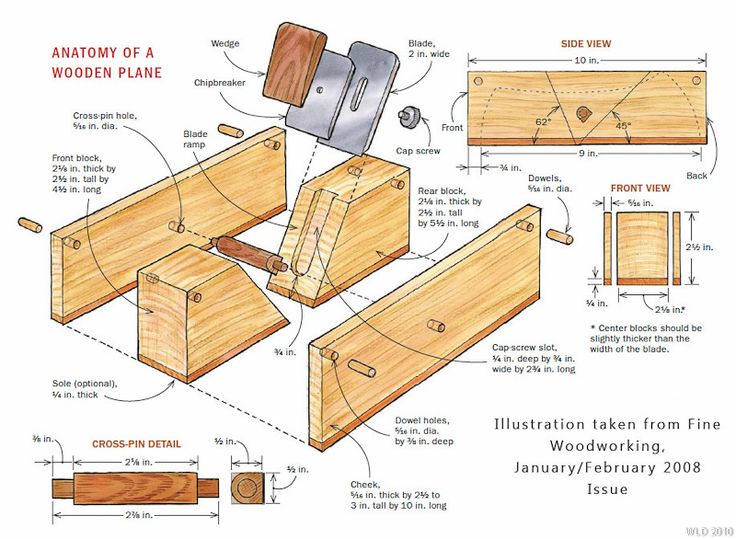

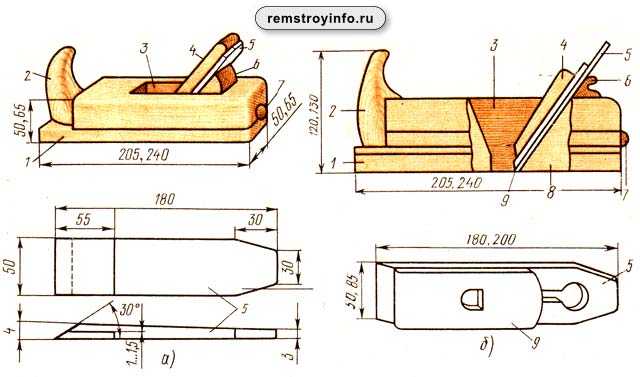

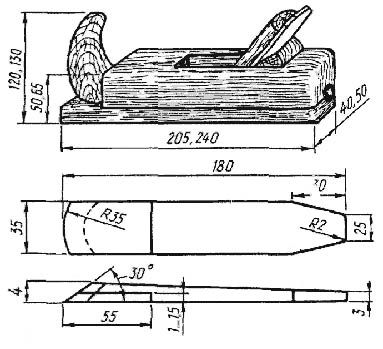

Я, безусловно, не эксперт в рубанкостроении, но мой скромный опыт позволяет дать несколько советов тем, кто собирается делать рубанок для себя. Первое, с чего начинается работа над колодкой, — определение ее функции: будет ли это одинарный рубанок, или двойной, или калевка. Одинарный рубанок, предназначенный для черновой и чистовой обработки заготовок, конструктивно достаточно прост, но у него есть одна особенность: в зависимости от размера ротика он способен снимать достаточно толстую стружку при широком ротике, не забиваясь, но в ущерб качеству поверхности. Когда размер ротика небольшой, ситуация обратная: рубанок станет строгать чисто даже проблемные места, но забиваться при увеличении съема материала. Двойной рубанок (инструмент в котором устанавливается железка со стружколомом) предназначен для чистового строгания и может быть исполнен как с традиционным углом наклона постельки в 45°, так и с более тупым, в 50°, для обработки свилеватой древесины. Изготовление рубанка-калевки, предназначенного для профилирования поверхностей, выручит мастера при отсутствии фрезы необходимого профиля или когда требуется повторить профиль при реставрации или копировании.

Двойной рубанок (инструмент в котором устанавливается железка со стружколомом) предназначен для чистового строгания и может быть исполнен как с традиционным углом наклона постельки в 45°, так и с более тупым, в 50°, для обработки свилеватой древесины. Изготовление рубанка-калевки, предназначенного для профилирования поверхностей, выручит мастера при отсутствии фрезы необходимого профиля или когда требуется повторить профиль при реставрации или копировании.

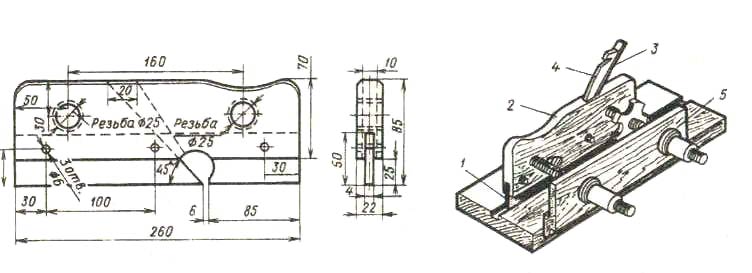

Если функция определена или есть хорошая железка, делается чертеж. Сердце рубанка — его нож. Чем он лучше, тем более оправданны затраченные усилия по созданию инструмента. Чертежи колодок можно найти как в интернете, так и в литературе. После того как сделан чертеж, учитывающий геометрию ножа, можно приступать к формированию заготовки. Есть несколько вариантов изготовления колодки. Можно переклеивать заготовку с расчетом на классический метод, когда внутренние поверхности формируются извлечением материала из целикового тела, твердое красное дерево. Верхняя часть колодки также выполняется из твердого дерева, так как подвергается активному механическому воздействию. Внутренние слои колодки можно делать из более мягких пород — вишни, ореха, березы. Такой принцип формирования колодки облегчает ее обработку, позволяет варьировать массу, способствует стабильности формы. Материал должен быть без пороков, косослоя, иметь влажность 5-7%. При склейке необходимо сделать припуск на дальнейшую обработку. Склеить делянки можно качественным клеем ИВА или по-старинке — казеином с использованием цинубления, соблюдая правила переклеивания древесины. Колодку после склейки полагается выдержать перед обработкой несколько месяцев, лучше несколько лет, поэтому опытные мастера держат запас заготовок.

Верхняя часть колодки также выполняется из твердого дерева, так как подвергается активному механическому воздействию. Внутренние слои колодки можно делать из более мягких пород — вишни, ореха, березы. Такой принцип формирования колодки облегчает ее обработку, позволяет варьировать массу, способствует стабильности формы. Материал должен быть без пороков, косослоя, иметь влажность 5-7%. При склейке необходимо сделать припуск на дальнейшую обработку. Склеить делянки можно качественным клеем ИВА или по-старинке — казеином с использованием цинубления, соблюдая правила переклеивания древесины. Колодку после склейки полагается выдержать перед обработкой несколько месяцев, лучше несколько лет, поэтому опытные мастера держат запас заготовок.

Когда пакет готов к работе, базу формируют с подошвы, а затем строгают в размер. Перед разметкой важно определить направление волокон подошвы: при будущем строгании волокна не должны препятствовать скольжению. Если выбран метод изготовления колодки из одной заготовки, то после перенесения разметки с чертежа на деталь выборку полостей начинают с удаления материала из ротика рубанка. лучше выполнить на 4-6 мм вглубь. Удобно просверлить внутри ротика отверстия чуть меньшего диаметра, а можно использовать методы набора колодки из нескольких частей. Я предпочитаю склеивать заготовку из нескольких делянок и после необходимой обработки объединять пакет щеками рубанка.

лучше выполнить на 4-6 мм вглубь. Удобно просверлить внутри ротика отверстия чуть меньшего диаметра, а можно использовать методы набора колодки из нескольких частей. Я предпочитаю склеивать заготовку из нескольких делянок и после необходимой обработки объединять пакет щеками рубанка.

Самая ответственная поверхность рубанка — подошва. От ее качества зависит срок службы инструмента. Она должна быть выполнена из твердой, желательно мелкопористой древесины без пороков, свили и косослоя. Традиционно для этого используют граб, клен, яблоню, грушу, но подойдет и ясень. Хороши и экзотические породы древесины — эбен, палисандр, которые облегчат летка и постельки.

Когда я делаю колодку с накладными щеками, то вначале пилением формирую плоскости ротика, летка и постельки, затем окончательно строгаю их торцовым рубанком. Склейку делаю по предварительной разметке внутри на щеках: сначала приклеиваю на щеку заднюю часть с плоскостью постельки, потом подклеиваю переднюю, после чего доклеиваю вторую щеку и заплечики. Далее изготавливается клин. Подгонка его требует особого внимания, так как от ее точности зависит надежность фиксации ножа и соответственно легкость настройки. Правильно подогнанный клин фиксирует железку без излишних усилий, практически при легком постукивании киянкой или крепком нажатии пальцами.

Далее изготавливается клин. Подгонка его требует особого внимания, так как от ее точности зависит надежность фиксации ножа и соответственно легкость настройки. Правильно подогнанный клин фиксирует железку без излишних усилий, практически при легком постукивании киянкой или крепком нажатии пальцами.

Особое удобство колодке придают эргономичные, выверенные по руке упоры, передний рожок и задний упор или ручка. Ручки, упоры, рожки сначала обрабатываю вчерне и врезаю в колодку, и только после довожу начисто. Произвожу первичную обработку и придаю формы с помощью выкружных пил, лобзика, сверл Форстнера. Рожок рубанка врезаю на скрытый шип «ласточкин хвост», а в торец, примыкающий к колодке, ставлю шкант или шип. При формировании упоров важно помнить об их постоянном контакте с ладонями и пальцами. Я стараюсь делать упоры максимально удобными, гладки ми, без резких граней. Окончательно обрабатываю упоры с помощью ножа, полукруглых стамесок и цикли. Когда сняты фаски, выполнены окончательная подгонка и доводка рубанка, шлифую поверхности, затем слегка их смачиваю, даю высохнуть, снимаю ворс и повторяю процедуру. Отделку рубанка можно производить разными способами. Я использую три-пять слоев тикового масла. Можно использовать тиковое

Отделку рубанка можно производить разными способами. Я использую три-пять слоев тикового масла. Можно использовать тиковое

или льняное масло в качестве предварительного слоя с последующим покрытием полиуретановым лаком или спиртовым шеллаком. Не покрываются следующие поверхности: подошва, постелька, соприкасающиеся поверхности клинышка и заплечиков. Для удобства отделки рубанка вместо ножа устанавливают точный макет из фанеры или дерева, надежно фиксируют в колодке, после чего производят отделку. Недавно вместе с талантливым мастером-маркетристом Андреем Веденским я сделал рубанок «Рубуль».

Инструмент выполнен в стиле, слегка напоминающим барокко; в оформлении щек использована техника маркетри по мотивам орнаментов стиля буль из шпона капа американского ореха и сплава нейзильбер. Колодка, щеки, передний упор и клин — из американского ореха; подошва — макассар; ручка — из европейского ореха. В этом рубанке сочетаются мои представления об эргономике, технической эстетике классического двойного рубанка, опыт и технологии изготовления инструмента. Хочу отметить, что интерес читателей форума и журнала к деревянным рубанкам возродил и обогатил мой личный опыт, заставил вернуться к изготовлению инструмента после продолжительного перерыва.

Хочу отметить, что интерес читателей форума и журнала к деревянным рубанкам возродил и обогатил мой личный опыт, заставил вернуться к изготовлению инструмента после продолжительного перерыва.

Как сделать рубанок по дереву: 4 интересных варианта

Для многих людей работа с деревом доставляет огромное удовольствие. Так приятно сделать из натуральной древесины что-то полезное для дачи или дома. Будь то обычная оконная рама с форточкой или оригинальная скамейка.

Для подобных работ обязательно потребуется столярный рубанок по дереву, который можно сделать своими руками из обычного бруска. И хотя данный процесс займет некоторое время, конечный результат того стоит.

Содержание

Рубанок из деревянного бруска

Первым делом необходимо обработать брусок на фуговальном станке и пропустить через рейсмус, чтобы обе плоскости были ровными. Затем края бруска нужно отторцевать под прямым углом.

Сделать это можно как с помощью обычной ножовки по дереву, так и на торцовочной пиле.

Затем отрезаем от бруска две планки и распиливаем заготовку на части под углом 45 градусов.

На одной из половинок деревянного бруска надо будет сделать два угла — 105° и 65°. Нож можно сделать самостоятельно или использовать от старого рубанка.

На следующем этапе изготавливается ручка рубанка. Затем приклеиваем ранее отпиленные планки к двум основным заготовкам, используя для этого столярный клей. После склейки выравниваем «подошву» рубанка.

Далее останется только вырезать клин для фиксации ножа и приклеить ручку.

Пошаговый процесс изготовления самодельного рубанка по дереву из обычного бруска смотрите в видеоролике на нашем сайте. Напишите в комментариях, понравилась ли вам данная самоделка.

CEPILLO CARPINTERO GARLOPIN /BASE DE ACERO INOX.(LAMINATED JACK PLANE)Мини рубанок своими руками

Миниатюрные вещи, а тем более функциональные и удобные в использовании, всегда умиляют людей.

Сегодняшняя наша самоделка как раз из таких.

В данном обзоре представим вашему вниманию мини рубанок.

Для его изготовления понадобится современный инструмент, терпение и немалый опыт в литье. Для начала сделаем подробный чертёж для печати на 3D принтере заготовки будущего изделия.

Затем создаём силиконовую форму из двухкомпонентного силикона для отливки. После отливки формы, мы получим многоразовый шаблон для отливки восковых форм.

Основные этапы работ

Получив восковую форму, приступим к изготовлению гипсового шаблона будущего рубанка. Соединяем шаблон и донышко опоки полосками воска для устойчивого стояния в опоке. Литник можно изготовить из пенополистирола.

Наносим на весь шаблон тонкий слой гипса, дабы не допустить разрушения от последующего заливания раствором гипса.

Устанавливаем в опоку форму изделия, заливаем её гипсовым составом, при этом хорошенько вибрируем её, чтобы выпустить пузырьки воздуха.

После высыхания снимаем крышку и обнажаем литник. Удалить воск и литник поможет муфельная печь. Заодно она же нагреет гипсовую опоку, что исключит впоследствии её разрушение от перепада температур.

Удалить воск и литник поможет муфельная печь. Заодно она же нагреет гипсовую опоку, что исключит впоследствии её разрушение от перепада температур.

Изготовление корпуса рубанка

Расплавляем нужное количество металла, заливаем его в разогретую форму. Полученное изделие после остывания избавляем от лишнего металла и получаем черновую версию рубанка.

Далее начинается слесарная обработка всех поверхностей и отверстий. В отверстия по двум сторонам установим бронзовую шпильку и заклепаем её с двух сторон.

Приступаем к изготовлению клина. Его очень легко сделать из древесины твёрдых пород, согласно чертежу. Нож изготовим из полоски металла. Вырезаем, шлифуем и задаём режущую кромку.

Если металл требует закалки, то проведём процедуру закалки и отпуска (если нужно) металла. Собираем наш рубанок. Подробности изготовления посмотрим на видео ниже.

Making A Finger Plane | Lost Wax CastingРубанок из фанеры и плексигласа

В данном обзоре автор решил изготовить своими руками простой мини рубанок для домашней мастерской.

Основные материалы — фанера (можно использовать дерево) и плексиглас.

Поскольку самодельный рубанок имеет компактные размеры, с его помощью очень удобно выполнять разные доводочные операции. Кроме того, этим рубанком можно работать труднодоступных местах.

Рекомендуем также прочитать статью: как своими руками сделать простой рубанок-грунтубель. Это еще один полезный самодельный инструмент для домашней столярной мастерской.

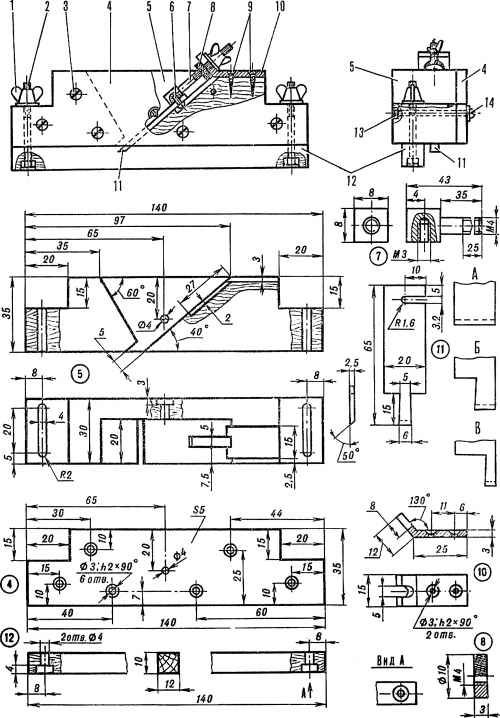

Первым делом необходимо будет вырезать детали из фанеры: «лягушку», клин для фиксации ножа, прижим и переднюю стенку. Из плексигласа вырезаем две боковых стенки.

Затем, используя заранее вырезанные бумажные шаблоны, в заготовках необходимо будет просверлить крепежные отверстия.

Основные этапы работ

На следующем этапе, после того как просверлили все отверстия, можно приступать к сборке корпуса рубанка. Здесь ничего сложного нет.

Сначала прикручиваем переднюю стенку, потом — «лягушку». Прижимной рычажок крепится при помощи металлического круглого прутка.

Он должен быть подвижным, поскольку работает по принципу эксцентрикового зажима.

Клин, так же, как и остальные детали, крепится при помощи саморезов. Рабочий нож для рубанка можно сделать из обычной стамески, обрезав болгаркой хвостовую часть и закруглив углы.

Подробно о том, как изготовить самодельный мини рубанок своими руками из фанеры и плексигласа, рекомендуем посмотреть в видеоролике на нашем сайте.

PlexihobelРубанок для снятия фаски

Этот самодельный столярный инструмент пригодится в домашней мастерской, в особенности если вам часто приходится работать с деревом. С его помощью можно быстро и аккуратно снять фаску на различных деревянных заготовках.

Обычной стамеской так ровно сделать не получится. Найти такой рубанок хорошего качества в магазине или на рынке очень сложно, поэтому будем делать своими руками.

Основные этапы работ

В первую очередь нарезаются заготовки необходимых размеров и формы, после чего склеивается основа рубанка.

В боковых стенках необходимо предварительно просверлить отверстия под упорную перемычку.

Далее изготавливается вторая часть самодельного рубанка — именно благодаря этой детали фаски получаются максимально ровными. Сначала нужно запилить одну сторону брусков под углом 45 градусов, а потом склеить их.

Затем на циркулярке делаем «ступеньки» по краям основы. Режущий нож можно сделать из стамески, обрезав у нее верхнюю часть с хвостовиком. Также потребуется изготовить зажим с фиксирующим винтом.

На следующем этапе отрезаем по размеру две стальных пластины, затем шлифуем их и сверлим отверстия под винты. Это будут колодки рубанка, которые устанавливаются со стороны «подошва» основания инструмента.

Затем занимается доработкой второй части рубанка. Сначала склеиваем два бруска вместе, чтобы они образовывали небольшой желобок, после чего делаем по центру небольшую прорезь на циркулярной пиле.

Затем соединяем две детали рубанка вместе и скрепляем болтами с барашковыми гайками. Под болты нужно предварительно просверлить отверстия и нарезать в них резьбу.

Под болты нужно предварительно просверлить отверстия и нарезать в них резьбу.

Работать таким самодельным инструментом очень удобно и безопасно. Подробный процесс изготовления рубанка для снятия фаски смотрите в видеоролике на сайте.

make a Chamfer planeАндрей Васильев

Задать вопрос

Woodworking Plane Drawing Photos and Premium High Res Pictures

Images

- Images

- Creative

- Editorial

- Video

- Creative

- Editorial

- CREATIVE

- EDITORIAL

- VIDEO

Browse 147

woodworking рисунок самолета: доступно стоковых фотографий и изображений или начните новый поиск, чтобы просмотреть больше стоковых фотографий и изображений. плоский инструмент – деревообрабатывающая плоскость рисунок фондовые иллюстрацииплотницкие тонкие линии иконки – редактируемый штрих – деревообрабатывающая плоскость рисунок фондовые иллюстрациивекторная иллюстрация плотника на белом фоне. концепция рабочих мест и профессий. герои мультфильмов. раскраска образование и школьники, для печати, активность, рабочий лист, дидактическая карточка. – рисунок самолета по дереву стоковые иллюстрацииантичная иллюстрация 19Промышленность, технологии и ремесла 19-го века: плоскость – деревообрабатывающая плоскость рисунок фондовые иллюстрацииплоскостной инструмент – деревообрабатывающая плоскость рисунок фондовые иллюстрациистолярные иконки – деревообрабатывающая плоскость рисунок фондовые иллюстрациирабочий инструмент diy старинные инструменты плотника на деревенском деревянном столе, ручной инструмент – деревообрабатывающий рисунок плоскости стоковые картинки, роялти- бесплатные фото и изображениямолодой плотник анализирует планы дизайна при изготовлении мебели в мастерской. – деревообрабатывающая плоскость рисунок стоковые картинки, фотографии и изображения без лицензионных платежей столярная мастерская стоковые картинки, фотографии и изображения без лицензионных отчислений illustrationsan опытный плотник и его коллега-мусульманка используют зажим во время работы в большой мастерской.

концепция рабочих мест и профессий. герои мультфильмов. раскраска образование и школьники, для печати, активность, рабочий лист, дидактическая карточка. – рисунок самолета по дереву стоковые иллюстрацииантичная иллюстрация 19Промышленность, технологии и ремесла 19-го века: плоскость – деревообрабатывающая плоскость рисунок фондовые иллюстрацииплоскостной инструмент – деревообрабатывающая плоскость рисунок фондовые иллюстрациистолярные иконки – деревообрабатывающая плоскость рисунок фондовые иллюстрациирабочий инструмент diy старинные инструменты плотника на деревенском деревянном столе, ручной инструмент – деревообрабатывающий рисунок плоскости стоковые картинки, роялти- бесплатные фото и изображениямолодой плотник анализирует планы дизайна при изготовлении мебели в мастерской. – деревообрабатывающая плоскость рисунок стоковые картинки, фотографии и изображения без лицензионных платежей столярная мастерская стоковые картинки, фотографии и изображения без лицензионных отчислений illustrationsan опытный плотник и его коллега-мусульманка используют зажим во время работы в большой мастерской.

ПРОЕКТ: Деревянный рубанок – Деревообработка | Блог | Видео | Планы

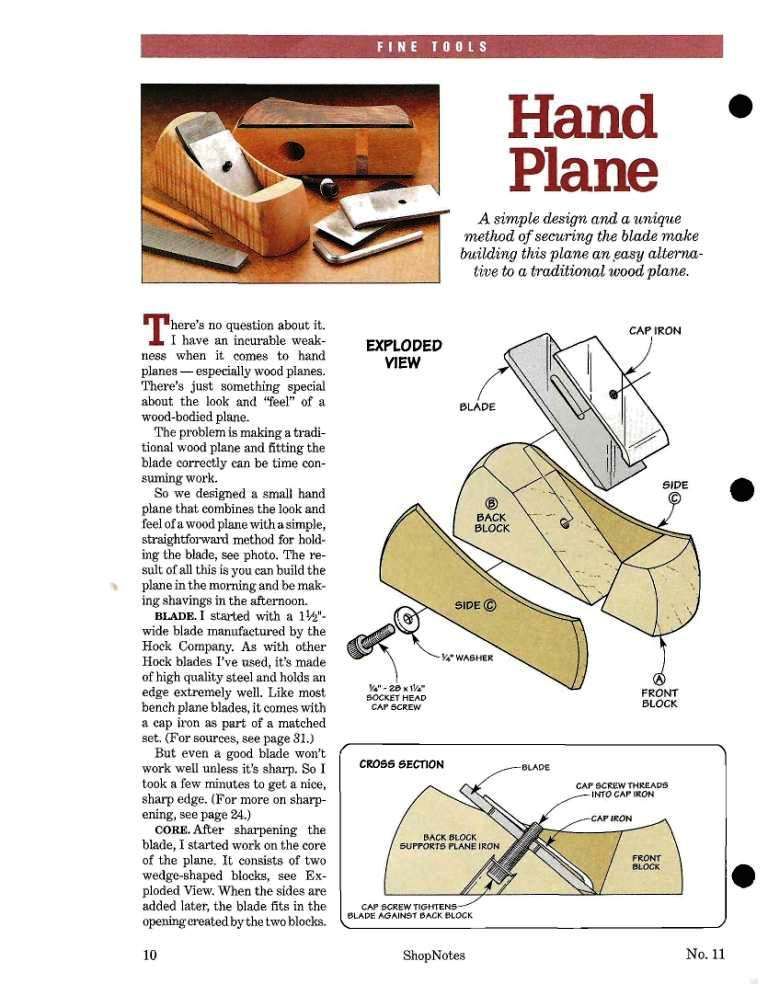

Поездка по северному берегу Верхнего озера доставит вам удовольствие. Вы пахнете Superior National Forest. Вы видите эпические виды на озеро, каскадные водопады, бесчисленные деревья и маленькие домики, обнимающие береговую линию. Попробовать свежий воздух и рыбу можно, остановившись в одном из ресторанов по пути. Успокаивающий звук воды и ветер в деревьях могут принести спокойствие, которое можно найти только в природе. И, если вам повезет, вы совершите эту поездку, когда температура в середине лета на Северном берегу будет просто отличной — как я сделал по пути в Народную школу North House в Гранд-Марэ, Миннесота. Однако самое прекрасное чувство возникло, когда у меня появилась возможность делать ленты из дерева с помощью деревянного ручного рубанка, сделанного приглашенным инструктором Полом Линденом. Это было причиной моей поездки: построить собственный самолет в классе Linden’s Wooden-Bodied Hand Plane.

Создание моего первого деревянного ручного рубанка вместе с таким экспертом, как Пол, действительно сделало весь процесс менее пугающим и веселым! Он дал нашему классу много полезной информации о ручных рубанках и подробно объяснил каждый шаг в процессе изготовления. После двухдневного семинара мы все ушли с более глубоким пониманием и симпатией к этим инструментам. На следующих страницах вы увидите основной процесс изготовления самолета, которому мы следовали в классе. С небольшими корректировками можно сделать много типов ручных рубанков: сглаживание, бондаж, выемка и так далее. Пол сказал нам: «Я считаю, что часть удовольствия от создания собственных самолетов заключается в том, что вы можете спроектировать их так, чтобы они делали все, что захотите, а затем назвать их, как хотите».

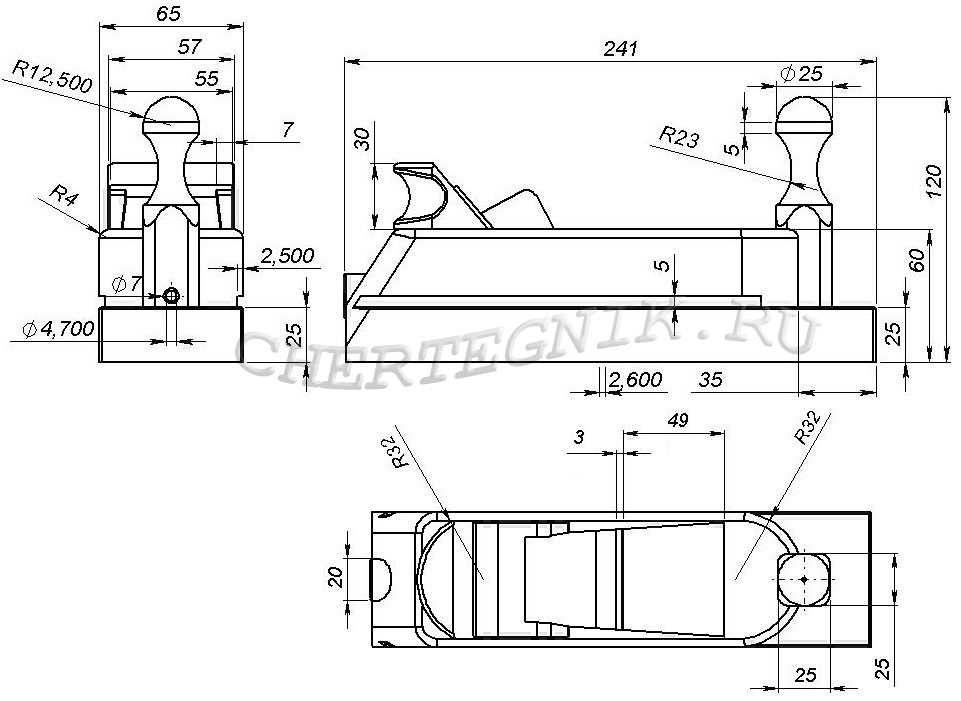

Подготовка заготовки для корпуса рубанка

При использовании рубанка необходимо, чтобы волокна шли вниз и в сторону, как показывают маленькие стрелки на рисунке. Такая ориентация зерна снижает трение и разрыв. Дополнительные регистрационные штифты могут быть размещены, как показано, для облегчения сборки корпуса самолета.

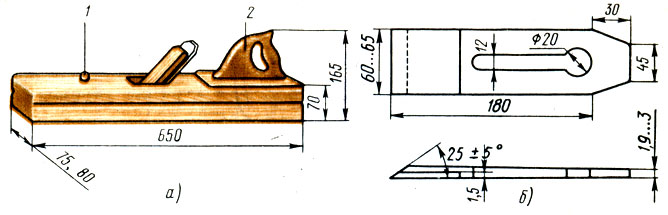

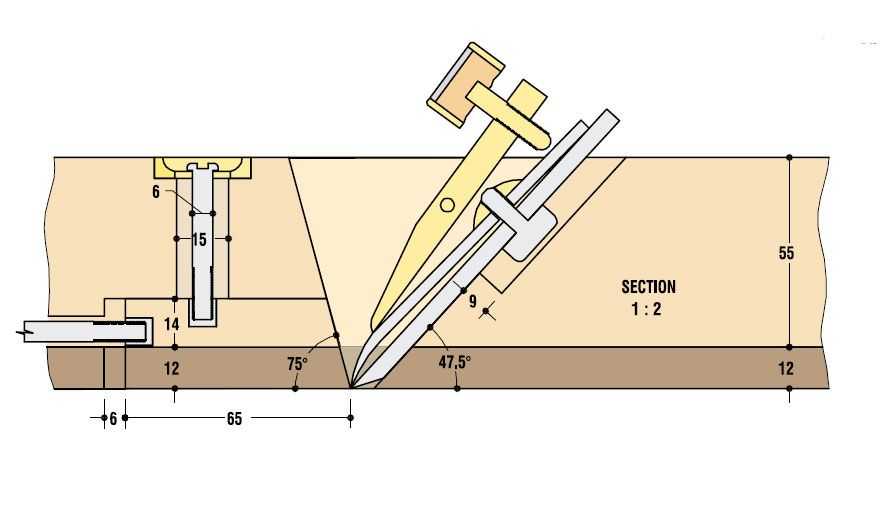

Такая ориентация зерна снижает трение и разрыв. Дополнительные регистрационные штифты могут быть размещены, как показано, для облегчения сборки корпуса самолета. Услышав рассказ Пола о различных типах плоскостей, я решил сделать плоскость-скраб, которую буду использовать в основном для текстурирования. Павел заблаговременно смолотил наш запас, так как класс был коротким. Мы начали с заготовок из ясеня или дуба размером примерно 2-3/4″ x 2-3/4″ x 11″, которые подходят для рубанка шириной 1-1/2″ (также называемого утюгом). Как только заготовка станет квадратной, подойдите к ленточной пиле, чтобы отпилить 3/8 дюйма с двух противоположных сторон. Затем эти стороны и средний слой нужно будет снова сплющить. Важным размером является то, что ширина средней части на 1/16″ шире, чем ширина лезвия. (Для моего самолета это было 1-9/16″.) Вы можете использовать другой ручной рубанок, чтобы выровнять эти грани, или выбрать для этого современное оборудование. Если вы используете строгальный станок или фуганок, обязательно примите дополнительные меры предосторожности в целях безопасности, потому что эти три пластины довольно маленькие.

Разметка и создание горловины

Угол наклона лезвия этого рубанка составляет 45°. Отметьте его расположение на более толстом среднем листе примерно на 5/9 вперед от того, что будет задним концом.Определите, какой конец будет передней частью плоскости, исходя из направления волокон. Снимите одну боковую часть и отметьте, где будет лежанка для лезвия. Кровать создается путем маркировки и разреза под углом 45° по более толстому центральному слою, примерно на 5/9 пути к передней части, который делит ее на две части.

После вырезания начального отверстия, которое разделяет более толстый лист на две части, автор использует рубанок, чтобы отметить ширину отверстия горловины.

Вы всегда можете вернуться позже и отпилить больше материала, чтобы улучшить его посадку. Создайте остальную часть горловины на другой части центральной пластины, отметив и вырезав кривую на ленточной пиле, которая оставляет достаточно места для схода стружки.

Хорошо разложите и вырежьте чип. Он может быть изогнутым или расположенным под углом, но он должен быть достаточно большим, чтобы вместить объем древесной щепы.Горловина, которую я помечаю, довольно большая, потому что чистящие плоскости удаляют довольно много материала за один раз. Оставьте некоторую толщину в нижней части кривой, чтобы короткое зерно не сломалось во время использования (см. рисунок выше).

Установка поперечного штифта, приклеивание корпуса

На более тонких пластинах найдите центральную точку для штифта, который будетзафиксируйте железо и клин самолета.

Отцентрируйте это отверстие сверху вниз.

Отцентрируйте это отверстие сверху вниз. Деревянный поперечный штифт, который удерживает клин рубанка и утюг на месте. Я отмечаю, где этот диаметр 3/8″. дюбель пойдет. Измеряя перпендикулярно станине, найдите центр штифта на расстоянии 9/16″ от наклонной поверхности станины лезвия и отцентрируйте сверху вниз на корпусе рубанка. Сожмите вместе тонкие внешние пластины и просверлите в них отверстие для этого штифта.

Сложите внешние пластины и просверлите отверстие диаметром 3/8″. отверстие под дюбель через них оба сразу.Отрежьте отрезок штифта и насухо соберите корпус самолета с установленным штифтом. Затем в тех местах, которые будут ненужными в корпусе самолета, отметьте пару отверстий диаметром 1/4″ на каждой тонкой пластине, чтобы вы могли установить более короткие дюбеля, чтобы удерживать пластины на одном уровне во время склеивания и зажима.

Склейте три пластины, чтобы получилась заготовка корпуса самолета. Обратите внимание на установочные штифты 1/4″, которые помогают удерживать детали на одном уровне во время зажима.

С установленным штифтом и сжатыми пластинами плоскостей просверлите отверстия для регистрационных штифтов глубиной 1/2″. Затем приступайте к склейке корпуса самолета. Используйте зажимные уплотнения и достаточное количество клея для хорошего выдавливания.

Выровняйте подошву рубанка крупнозернистой наждачной бумагой на надежно ровной поверхности, например, на фуганке. Автор использовал кусок гранита.Когда клей высохнет, пришло время снова выровнять подошву вашего самолета с помощью крупнозернистой наждачной бумаги на плоской поверхности, такой как фуганок или кусок гранита.

Отрежьте кусок твердой древесины для штифта рубанка и вклейте его в отверстия. Делайте это осторожно, чтобы избежать выдавливания внутри горлового отверстия, где его будет трудно аккуратно удалить.Убедитесь, что бока туловища перпендикулярны подошве, когда вы распрямляете его. Затем приклейте штифт для плоского утюга на место.

Настройка корпуса рубанка под руку

Нарисуйте грубую форму корпуса рубанка на заготовке и вырежьте лишние участки (при этом также удаляются меньшие регистрационные штифты).

Теперь вы готовы нарисовать профиль самолета, который вы хотите, на корпусе самолета. Вырежьте его на ленточной пиле. Решите, какую форму вы хотите придать плоскости руки, или следуйте моей базовой форме на иллюстрации. На данный момент пришло время превратить ваш самолет грубой формы во что-то более удобное для захвата и использования.

Стяжной нож и другие ручные инструменты могут помочь удалить лишний материал с концов корпуса самолета, что сделает его более удобным для захвата.Итак, для этого потребуются инструменты для придания формы. Я использовал острый складной нож, спицу, рубанок и наждачную бумагу, чтобы придать форму моему корпусу рубанка. Смягчите острые края и продолжайте снимать материал с задней части корпуса, пока он не будет хорошо умещаться в вашей ладони.

Отметьте на заготовке линию среза под углом, которая станет клином рубанка, и обрежьте отходы на ленточной пиле. Последняя деревянная деталь, которую нужно сделать, это клин, который устанавливается перед рубанком и за штифтом. Я обрезал клин по форме на ленточной пиле, затем использовал рубанок, чтобы очистить его угловатую поверхность.

Я обрезал клин по форме на ленточной пиле, затем использовал рубанок, чтобы очистить его угловатую поверхность.

Цели установки клина включают (при нажатии только большим пальцем): плотное прилегание между дюбелем и рубанком и расстояние около 1/4″ между нижним концом клина и заостренным концом лезвия.

Обработайте длинные края подошвы рубанком, чтобы они не раскололись и не зацепились за строгаемые детали.Возможно, вам придется укоротить клин или сделать его тоньше, в зависимости от того, как он подходит. Наконец, ослабьте длинные острые края подошвы, сняв с них фаску плоскостью блока.

Изготовление железа для самолета

За два дня занятий я не только собрал деревянный корпус самолета, но и научился некоторым навыкам кузнечного дела. Начиная со стального прутка O1, мы придали форму режущим кромкам наших лезвий и закалили их в кузнице, чтобы сталь дольше сохраняла режущую кромку.

В данном обзоре представим вашему вниманию мини рубанок.

В данном обзоре представим вашему вниманию мини рубанок.