Размеры отверстий под метрическую и дюймовую резьбу

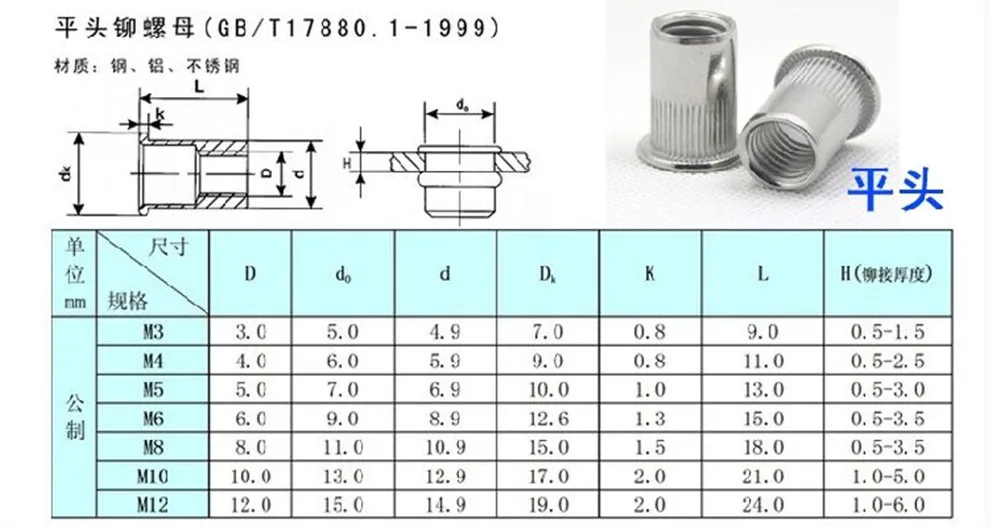

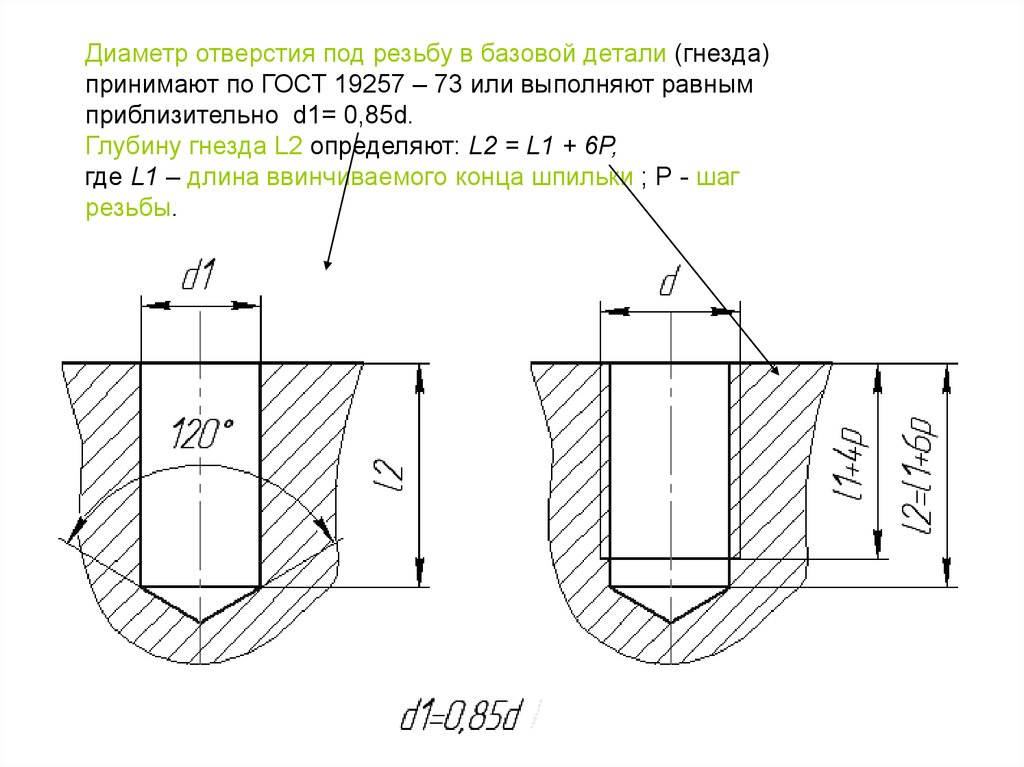

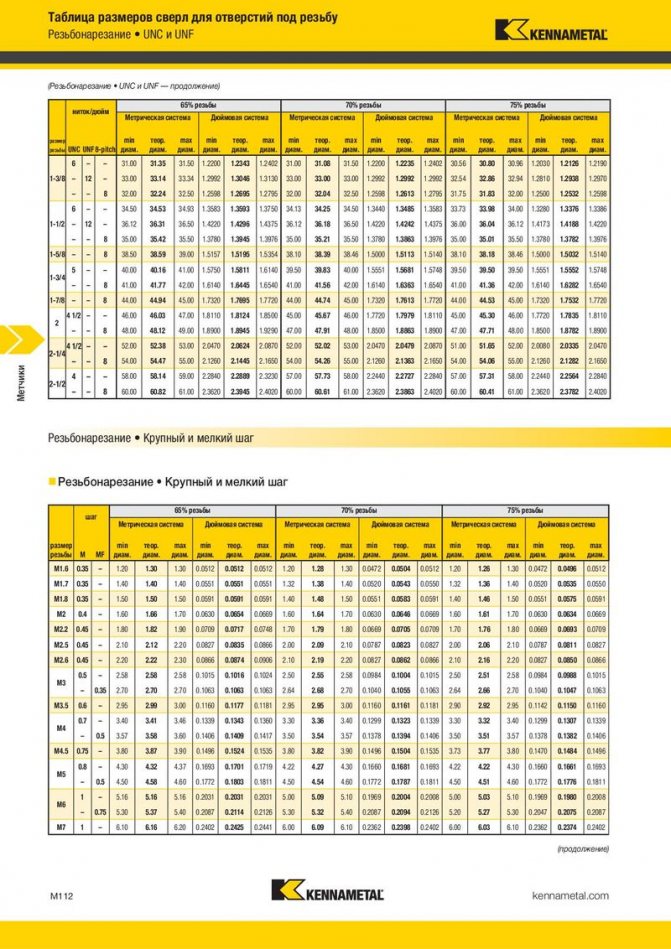

Изначально поверхность необходимо просверлить корончатым сверлом, а только потом метчиком нарезать резьбу. Подготовленное отверстие должно быть на 0,14-0,4 мм меньше диаметра резьбы. Ниже для точного расчета приведена таблица.

| Размер резьбы | Диаметр сверла, мм | Размер резьбы | Диаметр сверла, мм | Размер резьбы, дюйм | Диаметр сверла, мм | Размер резьбы, дюйм | Диаметр сверла, мм |

|---|---|---|---|---|---|---|---|

| M 1 | 0,75 | M 3 x 0,35 | 2,65 | 1/16 | 1,15 | G 1/16 | 6,8 |

| M 1,2 | 0,95 | M 4 x 0,5 | 3,5 | 3/32 | 1,8 | G 1/8 | 8,8 |

| M 1,4 | 1,1 | M 5 x 0,5 | 4,5 | 1/8 | 2,55 | G 1/4 | 11,8 |

| M 1,6 | 1,25 | M 6x 0,75 | 5,2 | 5/32 | 3,1 | G 3/8 | 15,25 |

| M 1,8 | 1,45 | M 7 x 0,75 | 6,2 | 3/16 | 3,6 | G 1/2 | 19 |

| M 2 | 1,6 | M 8 x 0,75 | 7,2 | 7/32 | 4,4 | G 5/8 | 21 |

| M 2,2 | 1,75 | M 8 x 1 | 7 | 1/4 | 5,1 | G 3/4 | 24,5 |

| M 2,5 | 2,05 | M 9 x 1 | 8 | 5/16 | 6,5 | G 7/8 | 28,25 |

| M 3 | 2,5 | M 10 x 0,75 | 9,2 | 3/8 | 7,9 | G 1 | 30,75 |

| M 3,5 | 2,9 | M 10 x 1 | 9 | 7/16 | 9,2 | G 1 1/8 | 35,5 |

| M 4 | 3,3 | M 10 x 1,25 | 8,8 | 1/2 | 10,5 | G 1 1/4 | 39,5 |

| M 5 | 4,2 | M 12 x 1 | 11 | 9/16 | 12 | G 1 3/8 | 42 |

| M 6 | 5 | M 12 x 1,25 | 10,8 | 5/8 | 13,5 | G 1 1/2 | 45,25 |

| M 7 | 6 | M 12 x 1,5 | 10,5 | 3/4 | 16,25 | G 1 5/8 | 49,5 |

| M 8 | 6,8 | M 14 x 1,5 | 14 | 7/8 | 19,25 | G 1 3/4 | 51 |

| M 9 | 7,8 | M 15 x 1,5 | 13,5 | 1 | 21,75 | G 2 | 57 |

| M 10 | 8,5 | M 16 x 1 | 15 | 1 1/8 | 24,75 | G 2 1/4 | 63 |

| M 11 | 9,5 | M 16 x 1,5 | 14,5 | 1 1/4 | 27,75 | G 2 3/8 | 68 |

| M 12 | 10,2 | M 18 x 2 | 16 | 1 3/8 | 30,5 | G 2 1/2 | 73 |

| M 14 | 12 | M 20 x 1,5 | 18,5 | 1 1/2 | 33,5 | G 2 3/4 | 79 |

| M 16 | 14 | M 20 x 2 | 18 | 1 5/8 | 35,5 | G 3 | 85 |

| M 18 | 15,5 | M 22 x 1,5 | 20,5 | 1 3/4 | 39 | G 3 1/4 | 91,5 |

| M 20 | 17,5 | M 22 x 2 | 20 | 1 7/8 | 41,5 | G 3 1/2 | 98 |

| M 22 | 19,5 | 23 | 2 | 44,5 | G 3 3/4 | 104 | |

| M 24 | 21 | M 24 x 1,5 | 22,5 | 2 1/4 | 50 | G 4 | 110,5 |

| M 27 | 24 | M 24 x 2 | 22 | 2 1/2 | 56,5 | ||

| M 30 | 26,5 | M 26 x 1,5 | 24,5 | 2 3/4 | 62 | ||

| M 33 | 29,5 | M 27 x 1,5 | 25,5 | 3 | 68 | ||

| M 36 | 32 | M 27 x 2 | 25 | ||||

| M 39 | 35 | M 28 x 1,5 | 26,5 | ||||

| M 42 | 37,5 | M 30 x 2 | 28 | ||||

| M 45 | 40,5 | M 33 x 2 | 31 | ||||

| M 48 | 43 | M 36 x 1,5 | 34,5 | ||||

| M 52 | 47 | M 36 x 2 | 34 | ||||

| M 56 | 50,5 | M 36 x 2 | 34 | ||||

| M 60 | 54,5 | M 39 x 3 | 36 | ||||

| M 64 | 58 | M 42 x 1,5 | 40,5 | ||||

| M 68 | 62 | M 45 x 1,5 | 43,5 |

Неверный подбор параметров приведет к некачественному результату и даже поломке метчика.

В процессе работы для увеличивается срока службы инструмента используется эмульсия. При обработке чугуна или бронзы СОЖ необязательна.

Диаметр отверстия под метрическую резьбу: таблица размеров по гост

Содержание

- 1 Как делается нарезание резьбы

- 2 Особенности сверл под конфирматы

- 3 Технология нарезания внутренней резьбы

- 4 Рекомендации по выполнению работ

- 5 Процесс нарезания

- 6 Процесс нарезания

- 7 Инструменты для резьбы

- 8 Как нарезать правильно

- 8.1 Подготовка

- 8.2 Процесс нарезки

- 9 Характеристики резьбы

Как делается нарезание резьбы

Стенки отверстия следует очистить от посторонних загрязнений. Это можно сделать металлическим ершиком либо продуть его воздухом. Обрабатываемую деталь необходимо надежно зафиксировать. Метчик необходимо установить в отверстие строго параллельно его оси. Для качественной центровки в отверстии при сверлении выполняется фаска обычно под 30 либо 45 градусов. Параллельность осей метчика и отверстия проверяется при помощи угольника, который прикладывают к поверхности инструмента и грани детали. Затем производят нарезку резьбы вращением инструмента по часовой стрелке (в случае правой резьбы)

Для качественной центровки в отверстии при сверлении выполняется фаска обычно под 30 либо 45 градусов. Параллельность осей метчика и отверстия проверяется при помощи угольника, который прикладывают к поверхности инструмента и грани детали. Затем производят нарезку резьбы вращением инструмента по часовой стрелке (в случае правой резьбы)

Особенно важно нарезать ровно первые витки резьбы

Прокручивание воротка производят постепенно. Сделав полный оборот, метчик выкручивают на половину оборота. Если прилагаемое усилие возрастает, то метчик достают из отверстия и снимают с него стружку. При работе рекомендуется применение смазки. Это может быть специальная смазка, например, паста на основе жиров и воска, которая наносится непосредственно на инструмент. Заменой может служить олифа, керосин либо машинное масло. Нарезание резьбы на сверлильном станке проводится с применением специальных метчиков. Сам процесс нарезания не отличается от технологии ручной работы.

Особенности сверл под конфирматы

При работе с конфирматным креплением важно правильно определить, какие отверстия сверлить под евровинт. Посмотрев на внешний вид стандартного евровинта, и учитывая то, что он полностью углубляется в тело детали, можно сделать вывод, что необходимо просверлить отверстие с двумя разными диаметрами и конусными участками

Посмотрев на внешний вид стандартного евровинта, и учитывая то, что он полностью углубляется в тело детали, можно сделать вывод, что необходимо просверлить отверстие с двумя разными диаметрами и конусными участками

Конечно, можно использовать под евровинт сверло постоянного сечения. Вернее понадобится два спиральных сверла различных диаметров и две зенковки. Подбирать под каждый типоразмер конфирмата такой разнообразный набор инструмента довольно сложно, поэтому лучше использовать специальное сверло под евровинт.

Конфирматным сверлом получается отверстие требуемой конфигурации за одну операцию. Такой инструмент состоит из двух разъемных частей. В его состав входит обычное спиральное сверло по дереву определенного диаметра. Этим сверлом в деревянной детали получают отверстие, в которое будет вкручиваться резьбовая часть крепежа.

Второй частью режущего инструмента является фреза, которая вырезает в древесине отверстие под гладкую цилиндрическую часть с переходом, а также коническое углубление под потайную головку. Спиральное сверло входит в центральное отверстие фрезы и фиксируется в ней при помощи специального крепежного болта. Болт вкручивается шестигранным ключом.

Спиральное сверло входит в центральное отверстие фрезы и фиксируется в ней при помощи специального крепежного болта. Болт вкручивается шестигранным ключом.

Составное сверло для мебельных соединений удобно тем, что при износе центрального спирального сверла по дереву, его можно заменить. Можно взять обычное сверло из набора подходящего диаметра, вставить его во фрезу и закрепить фиксирующим винтом. При использовании подходящего конфирматного сверла евровинт вкручивается в такое отверстие без лишних усилий и не разрушает структуру детали.

Качественное сверло для евровинта изготавливается из быстрорежущей стали и имеет в своей маркировке буквы HSS. Также в маркировке на хвостовике сверла или фрезы должны быть указаны его диаметр и рабочая длина. В комплекте желательно должен идти шестигранный ключ для затягивания фиксирующего болта. Хвостовик у фрезы обычно имеет цилиндрическую форму и может быть установлен в патрон обычной дрели или шуруповерта. Сверла для ЛДСП должно иметь повышенную прочность, надежность и хорошую заточку режущих граней.

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

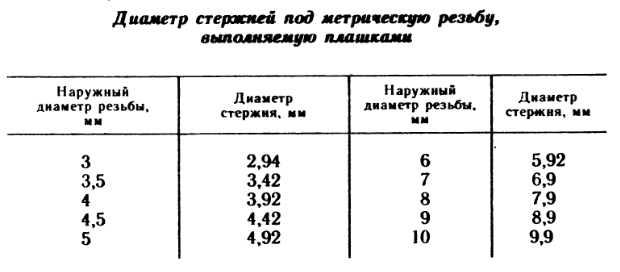

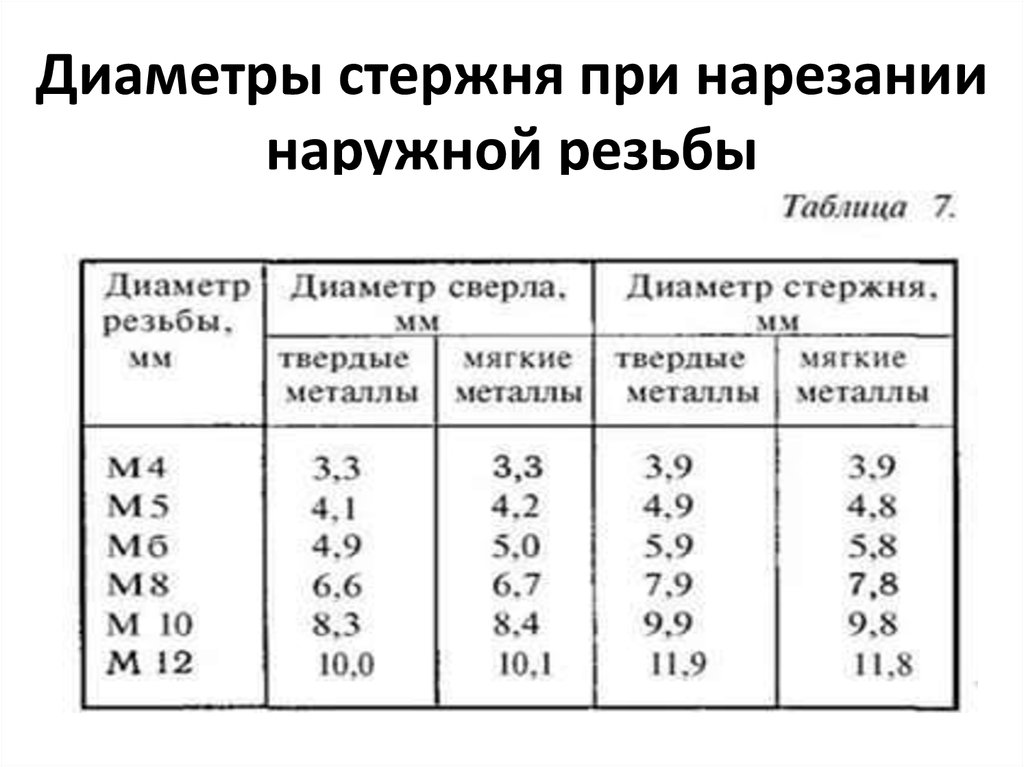

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

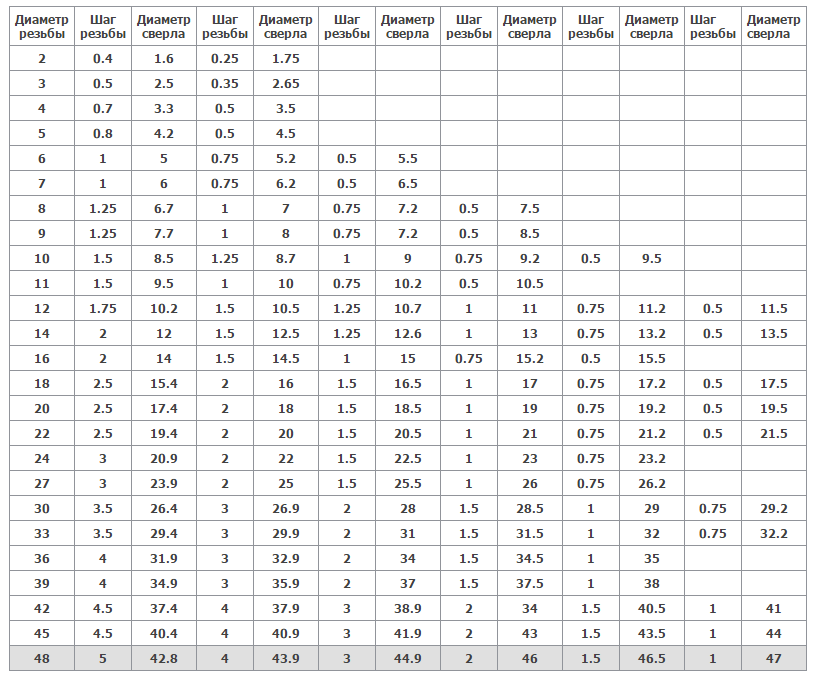

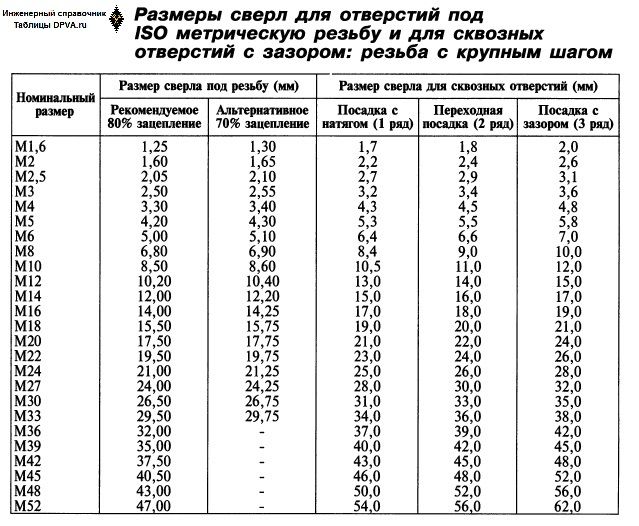

Таблица 1. Основные диаметры отверстий под метрическую резьбу

Таблица 2. Диаметры отверстий под дюймовые резьбы

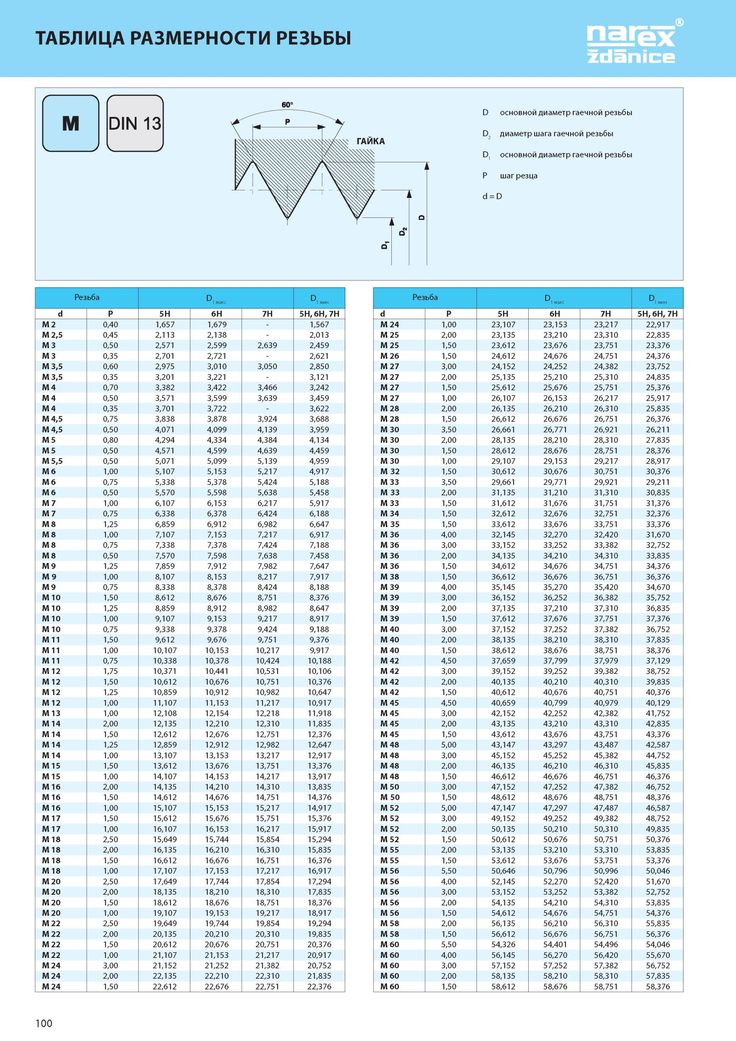

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

До = Дм х 0,8, где:

До – это диаметр отверстия, которое надо выполнить с помощью сверла,

Дм – диаметр метчика, которым будет обрабатываться просверленный элемент.

Схема нарезания внутреней резьбы метчиком

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

Прочность крепления деталей между собой обеспечивается за счет ввинчивания носителя внешней резьбы во внутреннюю второго изделия

Важно, чтобы параметры их были выдержаны в соответствии со стандартами, тогда такое соединение не нарушится в ходе эксплуатации и обеспечит необходимую герметичность. Потому существуют нормы выполнения резьбы и отдельных ее элементов

Потому существуют нормы выполнения резьбы и отдельных ее элементов

Перед нарезкой внутри детали выполняют отверстие под резьбу, диаметр которого не должен превышать ее внутренний. Выполняется это с помощью сверл по металлу, габариты которых приведены в справочных таблицах.

Рекомендации по выполнению работ

Схема сверления металла.

В идеальном случае работы по сверлению лучше всего выполнять на специальном станке, тогда можно просто принимать необходимое значение диаметра из Таблицы 1. Однако такого рода оборудование есть далеко не у всех, поэтому чаще всего сверлить металл приходится с помощью обычной ручной дрели. В этом случае стоит придерживаться некоторых рекомендаций:

- Инструмент должен быть правильно заточен и не иметь отклонений от продольной оси (биения). Угол заточки зависит от твердости обрабатываемого материала, чем тверже металл, который нужно просверлить, тем больший угол режущей части нужно соблюсти. При этом его значение не может превышать 140⁰.

- Как бы вы ни старались крепко и уверенно держать дрель в процессе сверления, разбивка отверстия будет выше, чем если бы эти работы выполнялись на станке. Значения разбивки, приведенные в Таблице 2, наверняка будут превышены если сверлить металл дрелью. В результате этого резьбовые витки в профиле будут иметь вид скошенного конуса, а он должен быть остроконечным. В таком соединении будет повышенный люфт, надежность его сомнительна. Во избежание такой ситуации следует для выполнения отверстия принимать сверло на 0,1 мм меньше, чем указано в Таблице 1. Эта самая десятая доля мм и уйдет на разбивку. Возможно, при нарезании метчик будет идти не очень легко, но если выполнять работу аккуратно, то резьба получится полноценной и люфт в соединении исключается.

- Перед тем как сверлить металл, нужно произвести разметку и выяснить точное местонахождение отверстия. Затем это место надо накернить, сделав достаточно глубокую насечку, иначе в самом начале сверления инструмент будет «гулять» по поверхности детали.

В идеале лучше всего углубить насечку центровкой, которая сделает в металле небольшое глухое отверстие, сверло из него никуда не уйдет.

В идеале лучше всего углубить насечку центровкой, которая сделает в металле небольшое глухое отверстие, сверло из него никуда не уйдет. - Обрабатываемая деталь должна быть хорошо закреплена в удобном положении. Если вам удобно работать в положении стоя, держа дрель горизонтально, деталь следует прочно зафиксировать в тисках. В случае когда это сделать невозможно, ее лучше положить на горизонтальную поверхность невысоко над полом и закрепить с помощью струбцины. Сверлить можно вертикально, сверху вниз, наставив сверло в намеченное место.

- Во время работы инструмент требует смазки. Лучше всего для этой цели подойдет кусочек старого свиного сала, нужно включить дрель и погрузить в него конец сверла на ходу. Если сало отсутствует, можно воспользоваться солидолом или другой густой смазкой. Во время работы с вязкими или жаропрочными марками сталей (нержавейка, медь), в качестве смазки надо применять машинное масло.

Обороты вращения патрона должны быть как можно меньше. Наверняка многие сталкивались с ситуацией, когда пройдя пару мм, процесс останавливался, сверло вращалось на одном месте. При этом визуальное изучение его кромок показывало, что инструмент не затупился.

Наверняка многие сталкивались с ситуацией, когда пройдя пару мм, процесс останавливался, сверло вращалось на одном месте. При этом визуальное изучение его кромок показывало, что инструмент не затупился.

Причина в другом: перегретая на высоких оборотах режущая кромка сверла теряет свою твердость и не в состоянии справиться с металлом. Если продолжать в том же духе, рабочая часть инструмента «оближется», это исправить уже сложнее. В любом случае потребуется перезаточка.

Схема метчика.

Не пытайтесь просверлить с первого же раза отверстие большого диаметра, как правило, для ручных дрелей неудобства начинаются с размера 10 мм. Лучше сначала выполнить отверстие малого диаметра (3-4 мм), а потом его рассверлить до необходимого. Иногда это приходится делать и в три приема. При рассверливании нужно быть внимательным в тот момент, когда сверло выходит наружу с другой стороны. Возникает резкое сопротивление последнего слоя металла под режущей кромкой, нужно крепко держать дрель двумя руками, иначе ее может провернуть и просто вырвать у вас из рук.

Процесс нарезания

Перед тем, как приступить к нарезке, следует с помощью свёрл проделать в заготовке отверстие. Диаметр отверстия от сверла должен совпадать с внутренним размером резьбы. Когда размер сделанного свёрлами отверстия подобран неправильно, можно сломать инструмент или канавки получатся некачественными.

Например, при нарезке М5 (диаметр канавки составляет 5 мм) следует выбирать сверло под отверстие 4,2 миллиметра. Для нарезания М4 диаметр сверла должен составлять 3,3 миллиметра, а перед работой метчиком М6 предварительно выполняется отверстие сверлом 5 мм. Вычисляется этот показатель с учетом шага резьбы. Шаг можно вычислить математически, но на практике прибегают к таблицам соответствия, где для метчика М5 шаг составляет 0,8, для М4 этот показатель составляет 0,7, для М6 — 1. Из диаметра вычитаем показатель шага и получаем нужный диаметр сверла. При работе с хрупкими металлами, например, чугуном, диаметр сверла следует уменьшить на 0,1 мм по сравнению с рекомендованным в таблице размером.

Формула вычисления диаметра отверстия при работе с трехпроходными метчиками:

До=Дм * 0,8

;

здесь: Дм — диаметр метчика.

| Тип | Диаметр | Шаг |

| М1 | 0,75 | 0,25 |

| М1,2 | 0,95 | 0,25 |

| 1,4 | 1,1 | 0,3 |

| 1,7 | 1,3 | 0,36 |

| 2,6 | 1,6 | 0,4 |

| 2,8 | 1,9 | 0,4 |

| М3 | 2,1 | 0,46 |

| М3 | 2,5 | 0,5 |

| М4 | 3,3 | 0,7 |

| М5 | 4,1 | 0,8 |

| М6 | 4,9 | 1 |

| М8 | 6,7 | 1,25 |

| М10 | 8,4 | 1,5 |

Таблица 1. Соответствие диаметров резьбы и подготовительного отверстия

Перед началом работы метчик вставляют в квадратный хвостовик — вороток. Воротки могут быть обычными или с трещоткой. Резьба выполняется аккуратно, первый проход делают метчиком №1 до конца

Воротки могут быть обычными или с трещоткой. Резьба выполняется аккуратно, первый проход делают метчиком №1 до конца

Особое внимание необходимо обратить на направление движения: только по часовой стрелке, при этом необходимо приложить некоторое усилие. Выполняется так: 12 оборота по ходу чередуется с 14 оборота против хода винта для разрушения стружки

| Резьба в дюймах | Наружный Д, мм | Диаметр, в мм | Шаг, мм |

| 18″ | 2,095 | 0,74 | 1,058 |

| 14″ | 6,35 | 4,72 | 1,27 |

| 316″ | 4,762 | 3,47 | 1,058 |

| 516″ | 7,938 | 6,13 | 1,411 |

| 716″ | 11,112 | 8,79 | 1,814 |

| 38″ | 9,525 | 7,49 | 1,588 |

Таблица 2. Диаметры отверстия под дюймовые резьбы

Процесс нарезания

диаметры отверстий для резьбы в зависимости от вида металла

Перед тем, как приступить к нарезке, следует с помощью свёрл проделать в заготовке отверстие. Диаметр отверстия от сверла должен совпадать с внутренним размером резьбы. Когда размер сделанного свёрлами отверстия подобран неправильно, можно сломать инструмент или канавки получатся некачественными.

Диаметр отверстия от сверла должен совпадать с внутренним размером резьбы. Когда размер сделанного свёрлами отверстия подобран неправильно, можно сломать инструмент или канавки получатся некачественными.

Например, при нарезке М5 (диаметр канавки составляет 5 мм) следует выбирать сверло под отверстие 4,2 миллиметра. Для нарезания М4 диаметр сверла должен составлять 3,3 миллиметра, а перед работой метчиком М6 предварительно выполняется отверстие сверлом 5 мм. Вычисляется этот показатель с учетом шага резьбы. Шаг можно вычислить математически, но на практике прибегают к таблицам соответствия, где для метчика М5 шаг составляет 0,8, для М4 этот показатель составляет 0,7, для М6 — 1. Из диаметра вычитаем показатель шага и получаем нужный диаметр сверла. При работе с хрупкими металлами, например, чугуном, диаметр сверла следует уменьшить на 0,1 мм по сравнению с рекомендованным в таблице размером.

Формула вычисления диаметра отверстия при работе с трехпроходными метчиками:

До=Дм * 0,8;

здесь: Дм — диаметр метчика.

| Тип | Диаметр | Шаг |

| М1 | 0,75 | 0,25 |

| М1,2 | 0,95 | 0,25 |

| 1,4 | 1,1 | 0,3 |

| 1,7 | 1,3 | 0,36 |

| 2,6 | 1,6 | 0,4 |

| 2,8 | 1,9 | 0,4 |

| М3 | 2,1 | 0,46 |

| М3 | 2,5 | 0,5 |

| М4 | 3,3 | 0,7 |

| М5 | 4,1 | 0,8 |

| М6 | 4,9 | 1 |

| М8 | 6,7 | 1,25 |

| М10 | 8,4 | 1,5 |

Таблица 1. Соответствие диаметров резьбы и подготовительного отверстия

Перед началом работы метчик вставляют в квадратный хвостовик — вороток. Воротки могут быть обычными или с трещоткой. Резьба выполняется аккуратно, первый проход делают метчиком №1 до конца

Особое внимание необходимо обратить на направление движения: только по часовой стрелке, при этом необходимо приложить некоторое усилие. Выполняется так: 12 оборота по ходу чередуется с 14 оборота против хода винта для разрушения стружки

Выполняется так: 12 оборота по ходу чередуется с 14 оборота против хода винта для разрушения стружки

| Резьба в дюймах | Наружный Д, мм | Диаметр, в мм | Шаг, мм |

| 18″ | 2,095 | 0,74 | 1,058 |

| 14″ | 6,35 | 4,72 | 1,27 |

| 316″ | 4,762 | 3,47 | 1,058 |

| 516″ | 7,938 | 6,13 | 1,411 |

| 716″ | 11,112 | 8,79 | 1,814 |

| 38″ | 9,525 | 7,49 | 1,588 |

Таблица 2. Диаметры отверстия под дюймовые резьбы

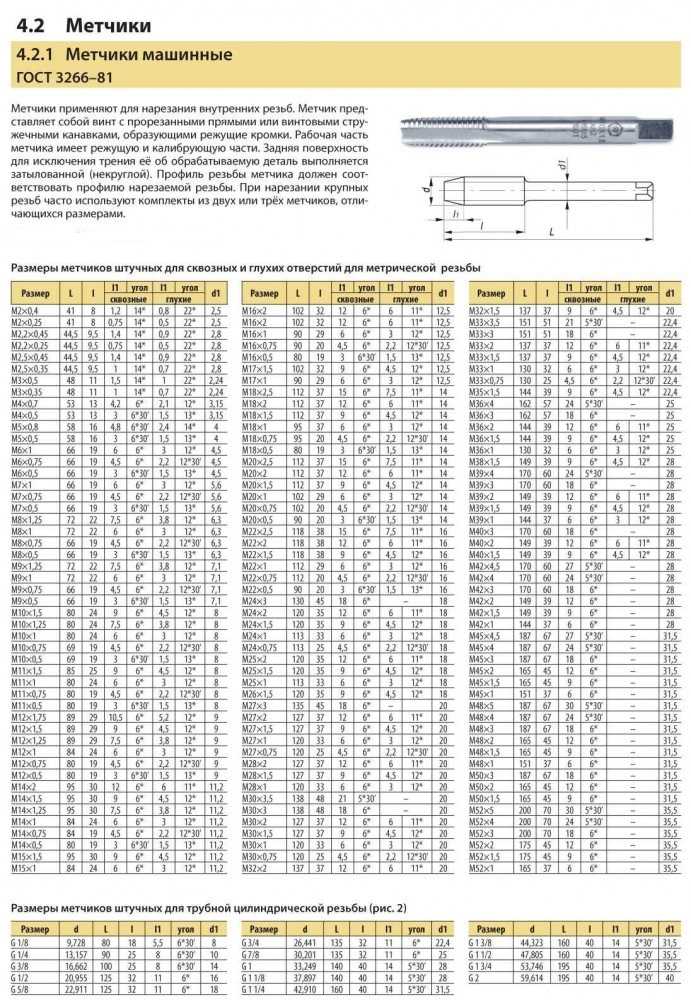

Инструменты для резьбы

Для того чтобы выполнить внутреннюю нарезку, вам потребуется метчик, который представляет собой винтообразный инструмент с заострёнными канавками. Стержень обычно представлен в форме цилиндра или конуса. Канавки разбивают саму резьбу на отдельные участки, которые называют гребёнками. Края таких гребёнок — это и есть рабочие поверхности. На сегодняшний день в продаже можно также найти единичные метчики, они чаще всего применяются в целях исправления сорванной резьбы. Для того чтобы выполнить нарезку новой резьбы, лучше всего приобрести комплект.

Края таких гребёнок — это и есть рабочие поверхности. На сегодняшний день в продаже можно также найти единичные метчики, они чаще всего применяются в целях исправления сорванной резьбы. Для того чтобы выполнить нарезку новой резьбы, лучше всего приобрести комплект.

Во многих магазинах метчики продают парами: один из них предназначен для чистовой работы, другой для черновой. Первый используют для прорезания канавки, второй помогает углубить и защитить её. Бывают и трехпроходные метчики, которые вставляются в воротки. Тонкие инструменты можно найти в продаже в наборах по два, широкие — по три. При покупке таких метчиков учитывайте, что их размер должен непременно совпадать с размером резака. В наборах инструменты обычно отличаются друг от друга согласно рискам, которые нанесены на концах. Присмотревшись можно увидеть отличия:

- Метчик № 1 имеет полные гребни зубцов, его диаметр совпадает с размерами резьбы.

- Метчик № 2 имеет сильно обрезанные верхушки зубьев, его диаметр немного меньше.

- Метчик № 3 имеет укорочённый заборной сегмент и более длинные гребни.

В целом все метчики можно разделить на:

- трубные, предназначенные для внутренней резьбы;

- метрические.

Качество инструментов полностью зависит от материала и свойств. Метчик должен быть из хорошего металла.

Для того чтобы максимально продлить износостойкость метчика, а также повысить качество резьбы, стоит также дополнительно приобрести смазку. В роли смазки при нарезании резьбы в стальных деталях лучше всего применять олифу. Если планируется обработка алюминиевых деталей, применяйте керосин или обыкновенный спирт. Когда под рукой нет подобных технических жидкостей, для смазки инструментов можно применить самое обыкновенное машинное масло. При этом учитывайте, что эффект от него будет намного ниже, чем от других перечисленных средств.

Как нарезать правильно

Наносить резьбу можно на практически любые металлы и их сплавы — сталь, медь, алюминий, чугун, бронзу, латунь и т. д. Не рекомендуют делать ее на каленом железе — оно слишком жесткое, при работе будет крошиться и качественных витков добиться не удастся, а значит, соединение будет ненадежным.

д. Не рекомендуют делать ее на каленом железе — оно слишком жесткое, при работе будет крошиться и качественных витков добиться не удастся, а значит, соединение будет ненадежным.

Инструмент для работы

Подготовка

Работать надо на чистом металле — удалить ржавчину, песок и другие загрязнения. Затем место, где будет наносится резьба, необходимо смазать (кроме чугуна и бронзы — с ними надо работать «на сухую»). Для смазки есть специальная эмульсия, но если ее нет, можно использовать размоченное мыло. Также можно использовать другие смазки:

Часто можно услышать советы использовать при нарезании резьбы машинное или минеральное масло или даже сало. Они работают неплохо, но специалисты говорят, что лучше этого не делать — стружка будет прилипать к вязкой субстанции, что приведет к быстрому износу метчика или плашки.

Процесс нарезки

При нарезке наружной резьбы плашку размещают строго перпендикулярно к поверхности трубы или прута. При работе она не должна вилять, иначе витки получатся неровными и соединение будет некрасивым и ненадежным. Особенно важны первые витки. От того, как они «лягут» зависит не будет ли затем соединение с перекосом.

Особенно важны первые витки. От того, как они «лягут» зависит не будет ли затем соединение с перекосом.

Нанося внутреннюю резьбу, деталь фиксируют неподвижно. Если это небольшой кусок, его можно зажать в тисках. Если большая пластина — обеспечьте ее неподвижность доступными методами, например, зафиксировав брусками. М

Метчик в отверстие вставляют так, чтобы его ось была параллельна оси отверстия. С небольшим усилием, понемногу, начинают крутить в заданном направлении. Как только почувствуете что сопротивление усилилось, выкручиваете метчик обратно и очищаете его от стружки. После чистки процесс продолжают.

Процесс нарезки в фото

При нарезании резьбы в глухом отверстии, его глубина должна быть немного больше требуемой — в этот излишек должен входить кончик метчика. Если конструктивно такое невозможно, у метчика отрезают кончик. При этом к дальнейшей эксплуатации он не пригоден, но другого выхода нет.

Для того чтобы витки получились качественными, используют два метчика или плашки — черновую и чистовую. Первый проход делают черновой, второй — чистовой. Также есть комбинированные устройства для нанесения резьбы. Они позволяют сделать все за один проход.

Первый проход делают черновой, второй — чистовой. Также есть комбинированные устройства для нанесения резьбы. Они позволяют сделать все за один проход.

Еще один практический совет: чтобы стружка не попадала в рабочую зону, при нарезании делают один полный оборот по часовой стрелке, затем пол оборота против. После этого возвращают инструмент в то место, где остановились и снова делают один оборот. Так продолжают до требуемой длины.

Характеристики резьбы

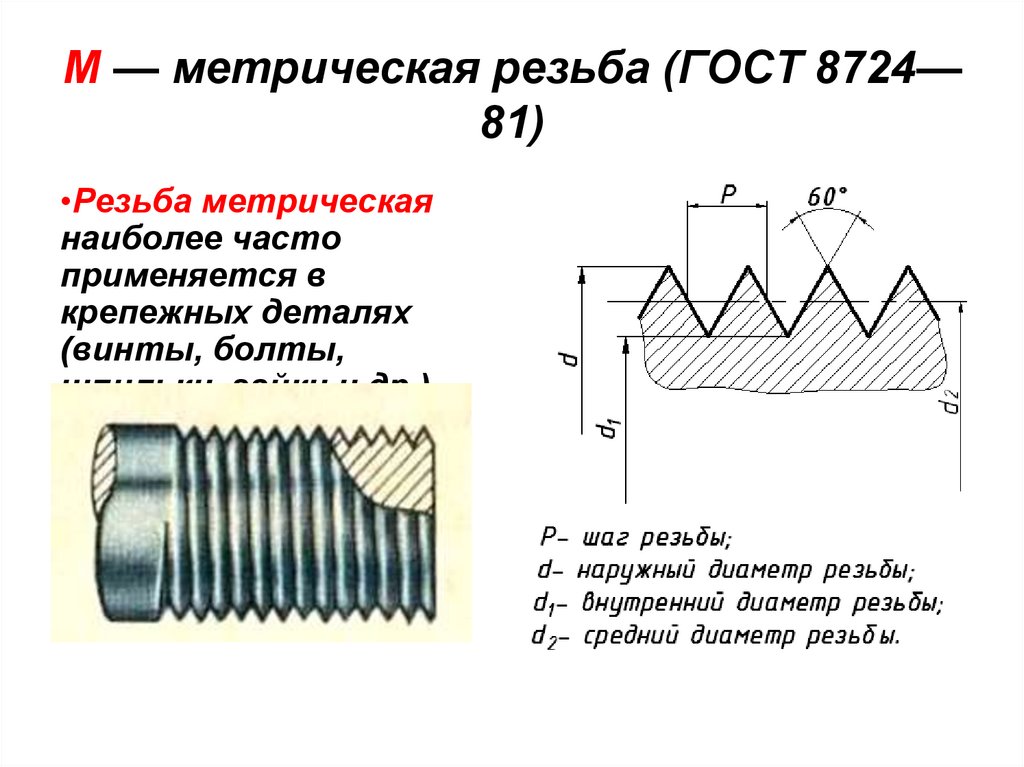

Резьба — это нарезанный в металле винтовой профиль в виде углубления или выступа, который образован соответственно на внутренней либо внешней поверхности детали. Чтобы образовать резьбу на внешней поверхности, используют специальный инструмент под названием плашка или лерка. Для получения внутренней резьбы используют метчики. В обоих случаях можно добиться нарезки резьбы с помощью токарного станка и специализированных резцов. Далее мы будем рассматривать вопросы нарезания внутренней резьбы в углублении металлической детали. Чтобы разобраться, какое отверстие сверлить под резьбу в каждом конкретном случае, следует знать разновидности резьб и их основные характеристики.

Чтобы разобраться, какое отверстие сверлить под резьбу в каждом конкретном случае, следует знать разновидности резьб и их основные характеристики.

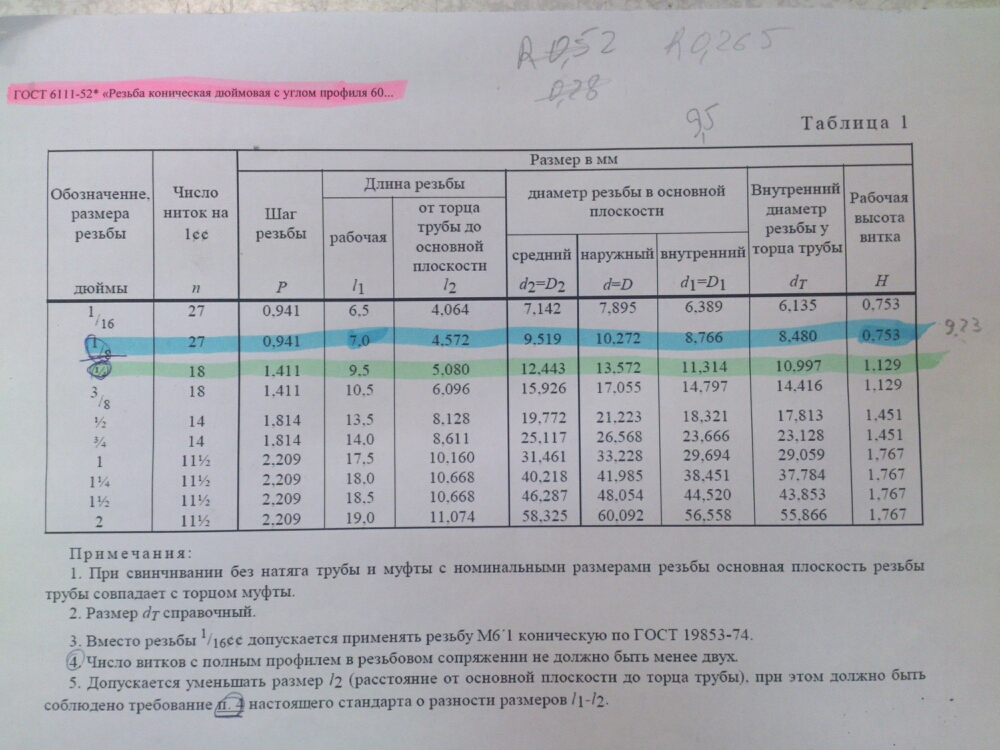

Если резьба образована на цилиндрической поверхности, то она называется цилиндрической. Если же поверхность отверстия имеет форму конуса, то полученная на ней резьба будет, соответственно, конического типа. Основные термины и понятия, касающиеся строения и характеристик резьб цилиндрического и конического типа, содержатся в стандарте ГОСТ 11708-82.

По виду профиля их разделяют на:

- треугольные;

- трапецеидальные;

- круглые;

- прямоугольные;

- специальные.

Круглые резьбы находят применение в пожарной арматуре и сантехнических деталях.

Трапецеидальные применяют в ходовых механизмах для передачи поступательного движения. Более всего распространены резьбы треугольные, о которых поговорим ниже.

Сверление под резьбу требует знания и иных ее характеристик. По движению вращения контура резьбы разделяют на правые и левые.

По движению вращения контура резьбы разделяют на правые и левые.

У правой резьбы проточка профиля образована вращением в правую сторону и продольным движением на удаление от точки захода. У левой резьбы вращение направлено в противоположную сторону. В технике более распространены правые резьбы и в их кодировке это подразумевается по умолчанию и не обозначается дополнительно. В маркировке левой резьбы появляются знаки LH. По количеству заходов резьба бывает однозаходной и многозаходной (обычно не более чем двух- и трехзаходные). Резьбы многозаходного типа позволяют работать в условиях больших нагрузок.

Шаг резьбы — это значение дистанции между вершинами ближайших двух вершин профиля. Шаг бывает крупный или основной и мелкий (он может быть не один). Длиной резьбы является полный размер области нарезания профиля на детали.

Для подбора сверла для резьбы также нужно знать, что по совокупности параметров резьбы классифицируют на несколько основных видов:

- Метрическая.

Самая часто применяемая резьба в машиностроительной промышленности и в бытовых предметах. Главные ее размеры закреплены в ГОСТ 24705-81. Обозначается буквой М с указанием номинального диаметра. Например, М6 определяет метрическую резьбу диаметром 6 миллиметров, правое вращение, крупный шаг.

Самая часто применяемая резьба в машиностроительной промышленности и в бытовых предметах. Главные ее размеры закреплены в ГОСТ 24705-81. Обозначается буквой М с указанием номинального диаметра. Например, М6 определяет метрическую резьбу диаметром 6 миллиметров, правое вращение, крупный шаг. - Дюймовая резьба в ходу в странах, где принята дюймовая система измерения размеров. Обозначают размер в дюймах – ½”.

- Трубная цилиндрическая резьба нашла применение в сантехнике для разъемного соединения узлов, деталей и арматуры. Ее размеры определяются по ГОСТ 6357-81. В обозначении стоит буква G и размер в дюймах – G ¾, G 1.

- Дюймовая коническая резьба по ГОСТ 6111-52 используется в трубопроводах невысокого давления.

- Коническая метрическая резьба применяется в соединениях трубопроводов и определяется по ГОСТ 25229-82.

- Трапецеидальные резьбы используют в подвижных механизмах для передачи поступательного движения.

- Круглая резьба определяется по ГОСТ 13536-68 и используется в сантехнической арматуре.

С этим читают

- Гост 19257-73 отверстия под нарезание метрической резьбы. диаметры

- Sandvik

- Характеристики вертикально-сверлильного станка 2н118

- Все о пневматических трамбовках

- Гост 1476-93 (исо 7434-83) винты установочные с коническим концом и прямым шлицем классов точности a и в. технические условия

- Гост 1759.0-87

- Токарный станок тнп-111

- Что такое зиговочная машина и где применяется это оборудование?

- Токарно-винторезный станок 1м61, паспорт, характеристики, схема, руководство

- Технические характеристики токарно-винторезного станка 1к625

Нарезание резьбы: стандартные отверстия

Спинка

Материалы

Материалы по обслуживанию

Инъекция MoldingCnc Machinening3d Printingsheet Metal

Материалы от типа

PlasticsMetalselastomers

Связанные ссылки

СПАСИТЕЛЬНЫЙ СПАСИЖДА

. ваш дизайн для обработки, допуски и соображения по резьбе, выбор правильного материала для ваших деталей и многое другое.

ваш дизайн для обработки, допуски и соображения по резьбе, выбор правильного материала для ваших деталей и многое другое.Скачать

Ресурсы

Советы по дизайну Наборы инструментов Руководства и отчеты о тенденциях Тематические исследования Вспомогательные средства дизайна Вебинары и выставки

Блог Видео Часто задаваемые вопросы Педагоги и студенты Глоссарий

Отрасли Медицинский Аэрокосмическая промышленность Автомобильный Бытовая электроника Промышленное оборудование

О нас

Кто мы Почему Протолабс? Фабрики х Сеть Платформа цифровых котировок Исследования и разработки Награда за крутую идею Устойчивое развитие и социальное воздействие

Карьера Инвесторы Места Нажимать Приобретение Партнерство

Свяжитесь с нами

Proto Labs, Inc.

5540 Pioneer Creek Dr.

Maple Plain, MN 55359

Соединенные ШтатыP: 877.

479.3680

479.3680

F: 763.479.2679

9.3680

F: 763.479.2679

. Цифровые фабрики x

Партнерская сетьНаши цифровые фабрики производят мелкие детали за несколько дней, в то время как наша цифровая сеть партнеров-производителей на основе концентраторов открывает передовые возможности и оптовые цены при больших количествах.

Узнать больше

Получить предложениеВойти

- UNC

- УНФ

- ММ

| Резьба UNC | Минимальный моделируемый диаметр (дюймы) | Максимальный моделируемый диаметр (дюймы) | Диаметр отверстия 75 % (дюймы) | Максимальная глубина резьбы (дюймы)* |

|---|---|---|---|---|

| #2-56 | 0,067 | 0,074 | 0,070 | 0,200 |

| #3-48 | 0,076 | 0,084 | 0,082 | 0,200 |

| #4-40 | 0,085 | 0,094 | 0,089 | 0,300 |

| #5-40 | 0,098 | 0,104 | 0,102 | 0,300 |

| #6-32 | 0,105 | 0,114 | 0,109 | 0,400 |

| #8-32 | 0,130 | 0,139 | 0,134 | 0,400 |

| #10-24 | 0,145 | 0,156 | 0,150 | 0,600 |

| #12-24 | 0,171 | 0,181 | 0,176 | 0,600 |

| 1/4-20 | 0,196 | 0,207 | 0,201 | 0,650 |

| 16-18 5/18 | 0,252 | 0,265 | 0,259 | 0,650 |

| 3/8-16 | 0,307 | 0,321 | 0,314 | 1. 000 000 |

| 16-14 июля | 0,360 | 0,376 | 0,372 | 1.000 |

| 1/2-13 | 0,417 | 0,434 | 0,426 | 1.200 |

*Препятствие из-за других особенностей вашей детали, вводных обработок или требований к креплению может уменьшить максимальную глубину резьбы.

| Резьба UNF | Минимальный моделируемый диаметр (дюймы) | Максимальный диаметр модели (дюймы) | Диаметр отверстия 75 % (дюймы) | Максимальная глубина резьбы (дюймы)* |

|---|---|---|---|---|

| #2-64 | 0,069 | 0,075 | 0,072 | 0,200 |

| #3-56 | 0,080 | 0,084 | 0,083 | 0,200 |

| #4-48 | 0,087 | 0,098 | 0,093 | 0,300 |

| #5-44 | 0,100 | 0,104 | 0,104 | 0,300 |

| #6-40 | 0,111 | 0,119 | 0,115 | 0,400 |

| #8-36 | 0,134 | 0,142 | 0,138 | 0,400 |

| #10-32 | 0,156 | 0,164 | 0,160 | 0,600 |

| #12-28 | 0,177 | 0,186 | 0,182 | 0,600 |

| 1/4-28 | 0,211 | 0,220 | 0,215 | 0,650 |

| 16/5-24 | 0,267 | 0,277 | 0,272 | 0,650 |

| 3/8-24 | 0,330 | 0,340 | 0,335 | 1. 000 000 |

| 16-20 июля | 0,383 | 0,395 | 0,389 | 1.000 |

| 1/2-20 | 0,446 | 0,457 | 0,451 | 1.200 |

*Препятствие из-за других особенностей вашей детали, вводных обработок или требований к креплению может уменьшить максимальную глубину резьбы.

*Препятствия из-за других элементов вашей детали, обработка ввода или требования к креплению могут уменьшить максимальную глубину резьбы.

**Только алюминий

ВСТАВКИ КАТУШЕК | КЛЮЧЕВЫЕ ВСТАВКИ | НАРУЖНАЯ РЕЗЬБА

Резьба NPT

В настоящее время доступно только для фрезерованных деталей из алюминия, меди и латуни

| Внутренняя резьба NPT | Минимальный смоделированный диаметр пилота (дюймы) | Макс. смоделированный диаметр пилота (дюймы) | Номинальный смоделированный диаметр пилота (дюймы) | Минимальная глубина пилота (дюймы) (сквозное отверстие) | МИН. (глухое отверстие) | Глубина резьбы (дюймы) (сквозное/глухое отверстие) |

|---|---|---|---|---|---|---|

| Прямой цилиндр | ||||||

| 1/16 x 27 | 0,2343 | 0,2494 | 0,2421 | 0,389 | 0,419 | 0,389 |

| 1/8 х 27 | 0,3268 | 0,3417 | 0,3346 | |||

| 1/4 x 18 | 0,4232 | 0,4448 | 0,4331 | 0,582 | 0,621 | 0,582 |

| 3/8 x 18 | 0,5571 | 0,5794 | 0,5669 | |||

| 1/2 x 14 | 0,6870 | 0,7165 | 0,7008 | 0,748 | 0,795 | 0,748 |

| 3/4 x 14 | 0,8976 | 0,9257 | 0,9114 | |||

| 1 х 11-1/2 | 1. 1280 1280 | 1,1625 | 1.1437 | 0,911 | 0,966 | 0,911 |

| 1-1/4 x 11-1/2 | 1.4705 | 1,5060 | 1.4882 | |||

| 1-1/2 x 11-1/2 | 1.7106 | 1,7450 | 1,7264 | |||

| 2 x 11-1/2 | 2.1831 | 2.2174 | 2.1988 | |||

Размеры резьбонарезных сверл и отверстий с зазором для метрической резьбы

Перейти к содержимомуРекомендуемые размеры сверла для нарезания резьбы и отверстия с зазоромOptimas2022-10-14T12:20:44+01:00

Optimas — поставщик комплексных цепочек поставок и производственных решений. Прежде чем приступить к разработке следующего продукта или обновлению существующего продукта, рассмотрите возможность сотрудничества с Optimas, чтобы воспользоваться нашими многочисленными возможностями.

ОБРАЩАЙТЕСЬ К ЭКСПЕРТУ

Используйте эти таблицы для расчета соответствующего размера сверла и отверстия с зазором для метрической крупной и мелкой резьбы ISO.

Все размеры указаны в миллиметрах (мм).

Coarse Thread

Fine Thread

Coarse Thread

| Clearance Hole Size | |||||

| Номинальный размер | Поилка нить | Размер буливания.0099 Свободная посадка | |||

| M1 | 0,25 | 0,75 | – | 1,2 | – |

| M1.1 | 0,25 | 0,85 | – | – | – |

| M1.2 | 0,25 | 0,95 | – | 1,4 | – |

| M1.4 | 0,3 | 1,1 | – | 1,6 | – |

| M1.6 | 0,35 | 1,25 | 1,7 | 1,8 | 2 |

M1. 8 8 | 0,35 | 1,45 | – | 2 | – |

| M2 | 0,4 | 1,6 | 2,2 | 2,4 | 2,6 |

| M2.2 | 0,45 | 1,75 | – | 2,8 | – |

| M2,5 | 0,45 | 2,05 | 2,7 | 2,9 | 3,1 |

| M3 | 0,5 | 2,5 | 3,2 | 3,4 | 3,6 |

| M3,5 | 0,6 | 2,9 | – | 3,9 | – |

| M4 | 0,7 | 3,3 | 4,3 | 4,5 | 4,8 |

| M4,5 | 0,75 | 3,75 | – | – | – |

| M5 | 0,8 | 4,2 | 5,3 | 5,5 | 5,8 |

| M6 | 1 | 5 | 6,4 | 6,6 | 7 |

| M7 | 1 | 6 | – | – | – |

| M8 | 1,25 | 6,75 | 8,4 | 9 | 10 |

| М9 | 1,25 | 7,75 | – | – | – |

| M10 | 1,5 | 8,5 | 10,5 | 11 | 12 |

| M11 | 1,5 | 9,5 | – | – | – |

| M12 | 1,75 | 10,2 | 13 | 14 | 15 |

| M14 | 2 | 12 | 15 | 16 | 17 |

| M16 | 2 | 14 | 17 | 18 | 19 |

| M18 | 2,5 | 15,5 | 19 | 20 | 21 |

| M20 | 2,5 | 17,5 | 21 | 22 | 24 |

| M22 | 2,5 | 19,5 | 23 | 24 | 26 |

| M24 | 3 | 21 | 25 | 26 | 28 |

| M27 | 3 | 24 | 28 | 30 | 32 |

| M30 | 3,5 | 26,5 | 31 | 33 | 35 |

| M33 | 3,5 | 29,5 | 34 | 36 | 38 |

| M36 | 4 | 32 | 37 | 39 | 42 |

| M39 | 4 | 35 | 40 | 42 | 45 |

| M42 | 4,5 | 37,5 | 43 | 45 | 48 |

| M45 | 4,5 | 40,5 | 46 | 48 | 52 |

| M48 | 5 | 43 | 50 | 52 | 56 |

| M52 | 5 | 47 | 54 | 56 | 62 |

| M56 | 5,5 | 50,5 | – | – | – |

| M60 | 5,5 | 54,5 | – | – | – |

| M64 | 6 | 58 | – | – | – |

| M68 | 6 | 62 | – | – | – |

| M72 | 6 | 66 | – | – | – |

| M76 | 6 | 70 | – | – | – |

Мелкая резьба

| Размер | Шаг | Сверло |

|---|---|---|

| М2 | 0,25 | 1,75 |

M2. |

В идеале лучше всего углубить насечку центровкой, которая сделает в металле небольшое глухое отверстие, сверло из него никуда не уйдет.

В идеале лучше всего углубить насечку центровкой, которая сделает в металле небольшое глухое отверстие, сверло из него никуда не уйдет.

Самая часто применяемая резьба в машиностроительной промышленности и в бытовых предметах. Главные ее размеры закреплены в ГОСТ 24705-81. Обозначается буквой М с указанием номинального диаметра. Например, М6 определяет метрическую резьбу диаметром 6 миллиметров, правое вращение, крупный шаг.

Самая часто применяемая резьба в машиностроительной промышленности и в бытовых предметах. Главные ее размеры закреплены в ГОСТ 24705-81. Обозначается буквой М с указанием номинального диаметра. Например, М6 определяет метрическую резьбу диаметром 6 миллиметров, правое вращение, крупный шаг.

ваш дизайн для обработки, допуски и соображения по резьбе, выбор правильного материала для ваших деталей и многое другое.

ваш дизайн для обработки, допуски и соображения по резьбе, выбор правильного материала для ваших деталей и многое другое. 479.3680

479.3680  Глубина пилота (дюймы)

Глубина пилота (дюймы)