Подбор диаметров сверл под резьбу

Содержание

- 1 Рекомендации по созданию

- 2 Выбор сверл для нарезания

- 3 Приспособления для формирования резьбы в изделии

При создании разъемных соединений оптимальным вариантом является резьбовое сочленение. Такие элементы используются повсеместно. С метизами, обладающими внешней резьбой проблем не существует. Они распространены в свободной продаже и их легко подобрать под свои нужды. При необходимости создании внутренней нарезки все несколько сложнее. Не везде, где необходимо она имеется. Поэтому приходится прибегать к самостоятельной нарезке вручную или с применением станков. Далее разберем, как правильно подобрать диаметр сверла под резьбу и приведем таблицы с этими данными.

Содержание

- Рекомендации по созданию

- Выбор сверл для нарезания

- Приспособления для формирования резьбы в изделии

Рекомендации по созданию

Можно выделить несколько видов:

- Наружную;

- Внутреннюю.

Соединения подобного типа используются почти повсеместно. Они позволяют придавать вращению деталям поступательные движения. В любом оборудовании и механизмах применяются подобные сочленения.

Можно также выделить следующие группы:

- Однозаходовые;

- Многозаходовые;

По направлению движения направляющего типы:

- Левые;

- Правые.

По существующей системе размеров также существуют:

- Трубные;

- Метрические;

- Дюймовые.

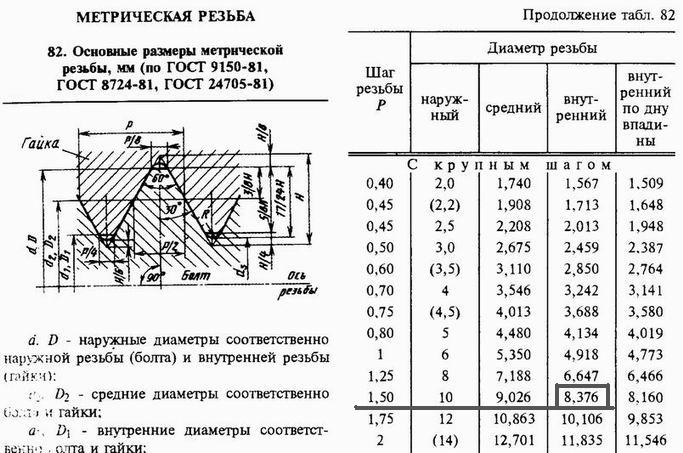

Метрическая резьба характеризуется особым профилем, который обладает формой треугольника. Угол — 60°. Замер размеров производится в миллиметрах. В процессе создания больших шагов маркировка производится цифрами с включением буквенных обозначений. Цифровые данные показывают размер наружного диаметра. В любом техническом чертеже можно найти характеристики вида «М4, М6, М8» и аналоги. При обозначении метрической резьбы с нестандартными шагами, то дополнительно вводится цифра, обозначающая размер шага. В этом случае данные выглядят так – М8х0,8.

В этом случае данные выглядят так – М8х0,8.

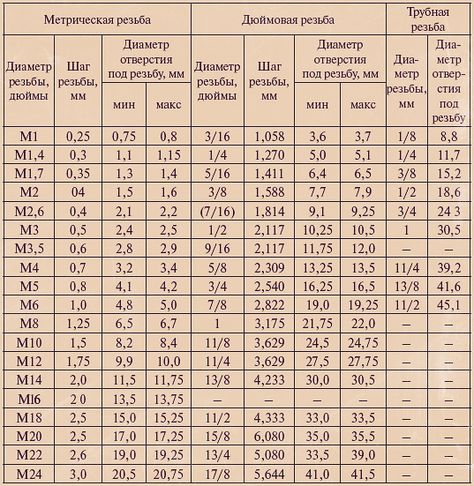

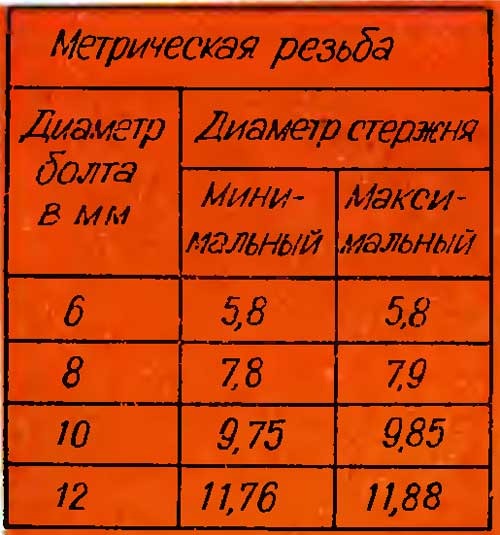

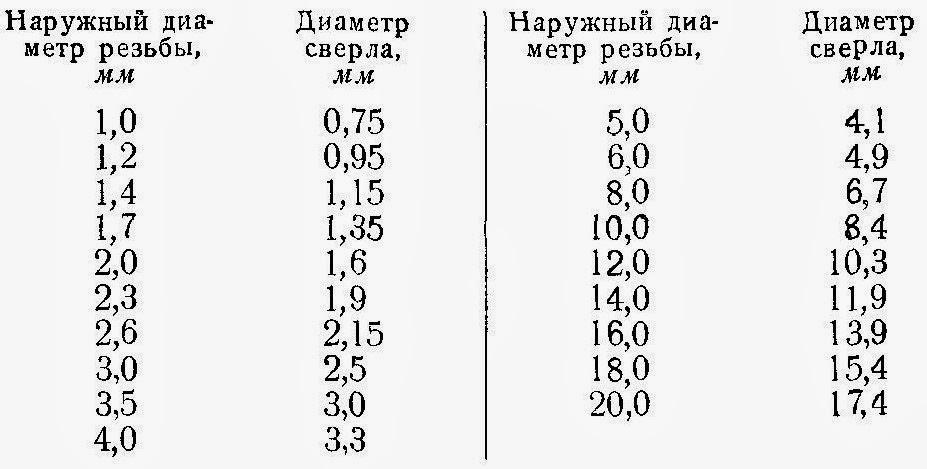

Соответственно с данными таблицы диаметров сверл под резьбу (далее приведен перечень формата «резьба – размер сверла»):

- М5 – 0,42 см;

- М4 – 0,33 см;

- М8 – 0,67 см;

- М12 – 0,96 см.

Под нарезку М6 подойдет отверстие диаметром 0,5 см. Для резьбы М3 сверло должно быть диаметром 0,21 см.

Вычислить размер отверстия можно по формуле, однако обычно используют специально разработанные таблицы диаметров сверл под резьбу. Так получается гораздо удобнее и быстрее, чем каждый раз считать все в своем уме.

Дюймовая обладает иным углом профиля. Он составляет 55°. Диаметр отверстий указывается в дюймах, а число ниток определяет шаг.

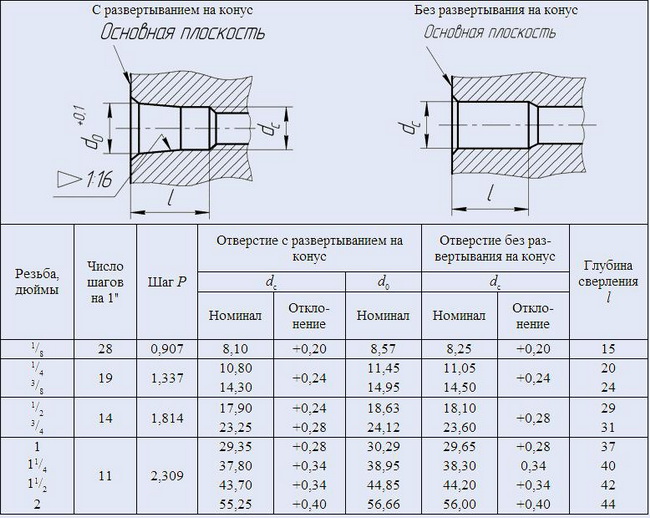

Трубная имеет отличие в первоначальном диаметре, который основывается на размере трубного отверстия. При обработке таких материалов нарезку выполняется лишь наружная.

Выбор сверл для нарезания

Для создания внутренней резьбы своими силами необходимо в заготовке создать отверстие, диаметром соответствующее инструменту для последующего нарезания. Любое отверстие обязано точно соответствовать размерам режущего инструмента. Как раз по этой причине следует точно подбирать размер сверла под последующую резку.

Любое отверстие обязано точно соответствовать размерам режущего инструмента. Как раз по этой причине следует точно подбирать размер сверла под последующую резку.

Сейчас проблем с поиском подходящего диаметра сверла не существует. Строительный рынок предлагает любые модификации сверл, начиная минимальными и заканчивая наиболее крупными. Исходя из конкретной задачи, можно создавать отверстия необходимых диаметров под те или иные нужды.

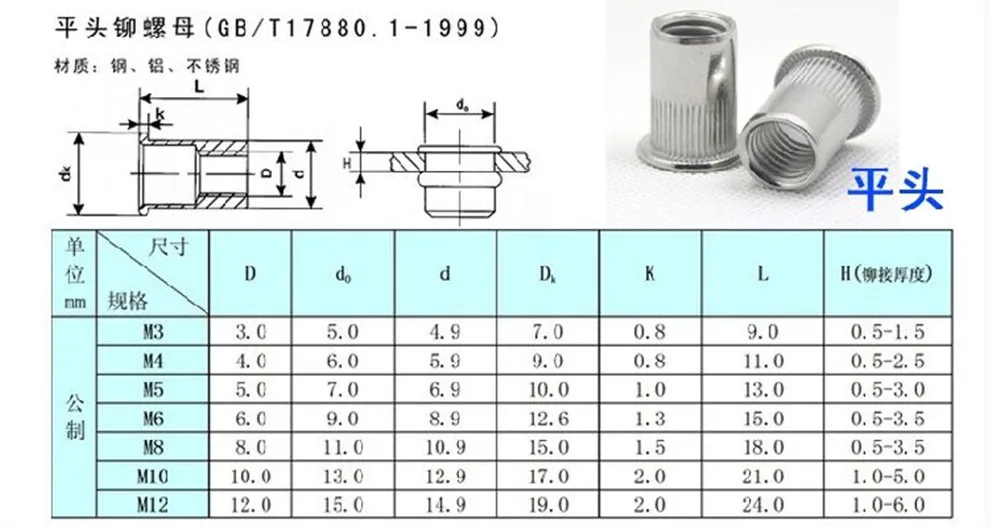

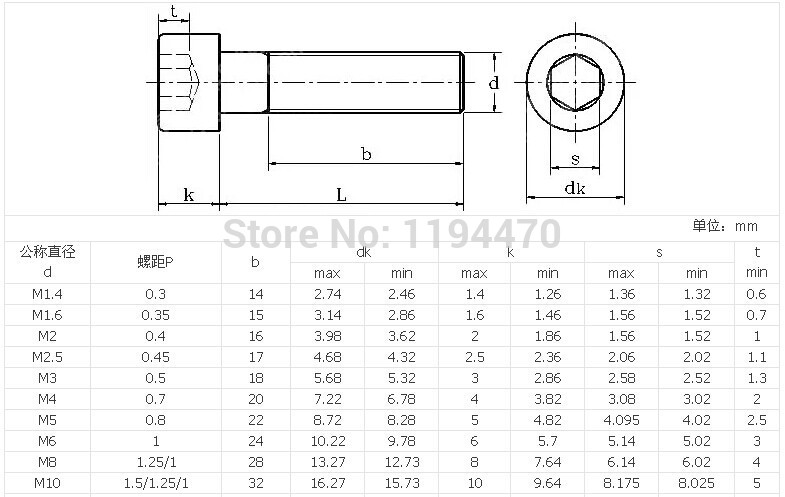

Приспособления для формирования резьбы в изделии

Чтобы нарезать внутри заготовки, требуется метчик. Это приспособление, напоминающее винт, обладающее углублениями, которые заострены. Стержень может являться коническим или цилиндровым. Канавки расположены продольным образом, разделяют резьбовое соединение на элементы, которые называются гребнями. Гребневые края представляют собою рабочие части.

Чтобы канавка была чистой, слой стали требуется убирать постепенно. Для этого понадобится одно приспособление, имеющее большую длину, или несколько соответствующих инструментов.

Единичные метчики также можно купить. Обычно их задействуют для восстановления испорченной резьбы. Чтобы нарезать новую, берут комплект. По данной причине метчики зачастую предоставляются потребителям по две штуки. Один предназначается для чернового обрабатывания, второй – для чистового. Первый создает углубление малого размера, Второй – проводит его очистку и увеличение. Изготавливаются и трехпроходные приспособления. Они монтируются в воротки. Устройство воротков бывает различным. Их размер должен находиться в соответствии с размером сверла.

В комплекте все предметы имеют метки. Они наносятся на хвостовики. Различия между рисками таковы:

- у метчика №1 верха зубьев подрезаны, гребенки достаточно длинны. Наружный радиус несколько меньше, чем у иных приспособлений в комплекте;

- у метчика №2 заборная область покороче, гребни подлиннее. Его размер больше, чем у метчика №1;

- метчик №3 имеет полные гребни зубцов.

Его величина должна быть такой же, как и у формируемой резьбы.

Его величина должна быть такой же, как и у формируемой резьбы.

Метчики бывают трубные (маркируются символом «G», предназначаются для формирования нарезки в трубных изделиях) и метрические (предназначаются для нарезания метрических типов).

Качество нарезки прямо зависимо от показателей метчика. Он должен быть сделан из высококачественного материала, располагать достаточной остротой. Чтобы продлить время применения приспособления и сделать выше параметры нарезки, задействуют смазывающее средство. Зачастую для того чтобы обучиться нарезанию, бывает достаточно трех-пяти попыток.

Работая со сверлом и резьбовым соединением необходимо с тщательностью выбирать характеристики инструмента, т.к. только в этом случае гарантируется качественный результат. Для этого и предлагаем соответствующие таблицы с необходимыми данными под все размеры.

правила создания и необходимый инструмент

- Главная >

- Блог >

- Резьбовое отверстие: правила создания и необходимый инструмент

18. 12.2022

12.2022

Время чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Важные параметры резьбы

- Выбор сверла для создания резьбового отверстия

- Оснастка для резьбовых отверстий

- Нарезание резьбы в отверстии

Важные параметры резьбы

Различные варианты резьбы отличаются друг от друга:

- профилем;

- номинальным диаметром;

- шагом;

- числом заходов;

- ходом;

- направлением.

Внешняя и внутренняя резьба должны совпадать по всем параметрам, чтобы резьбовое соединение было качественным. При любых неточностях страдают качество и надежность крепления.

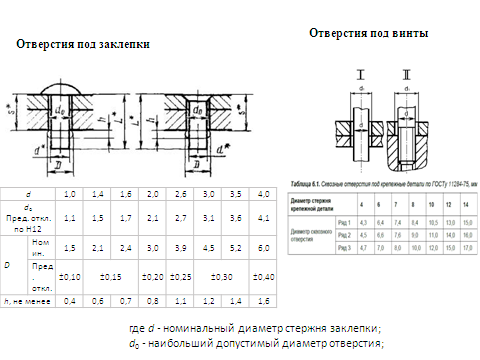

Существуют болтовые и шпилечные крепления. Вторые, помимо соединяемых деталей и шпильки с резьбой, комплектуются гайками и шайбами. Для того чтобы соединить элементы конструкции, в каждом из них сверлится отверстие и нарезается резьба.

Вторые, помимо соединяемых деталей и шпильки с резьбой, комплектуются гайками и шайбами. Для того чтобы соединить элементы конструкции, в каждом из них сверлится отверстие и нарезается резьба.

Чтобы максимально точно сформировать резьбу, предварительно диаметр высверливаемого отверстия должен быть равен внутреннему, измеряемому по выступам.

Диаметры сквозных отверстий для резьбовых отверстий всегда должны на 5–10 % превышать номинальный диаметр болтов или шпилек:

Dотв = (1,05…1,10) × d, где

Dотв – диаметр отверстия;

d – номинальный диаметр болта или шпильки.

Чтобы определить диаметр отверстия, которое необходимо просверлить во втором элементе (Dотв), следует вычесть величину шага из номинального диаметра шпильки или болта (P):

Dотв = d – P.

Для наглядности расчетные значения диаметров резьбового отверстия представлены в таблице, составленной согласно значениям, которые указаны в ГОСТ 19257 от 1973 года. Параметры даны для номинальных диаметров шпильки (болта) от 1 до 1,8 мм и шага в 0,2 и 2 мм:

Параметры даны для номинальных диаметров шпильки (болта) от 1 до 1,8 мм и шага в 0,2 и 2 мм:

1

0,2

0,8

1

0,25

0,75

1,1

0,2

0,9

1

0,25

0,85

1,2

0,2

1

1,2

0,25

0,95

1,4

0,2

1,2

1,4

0,3

1,1

1,6

0,2

1,4

1

0,35

1,25

1,8

0,2

1,6

1,8

0,35

1,45

Любое резьбовое отверстие имеет важную характеристику – глубину, определяемую с учетом таких параметров, как:

- запас внешней резьбы шпильки или болта;

- недорез;

- величина фаски;

- глубина ввинчивания.

Запас резьбы, недорез и размеры фасок – данные, которые можно найти в справочной литературе, а последнее значение вычисляют, используя коэффициенты, равные:

- сталь, латунь, бронза, титан – 1;

- серый и ковкий чугун – 1,25;

- легкие сплавы – 2.

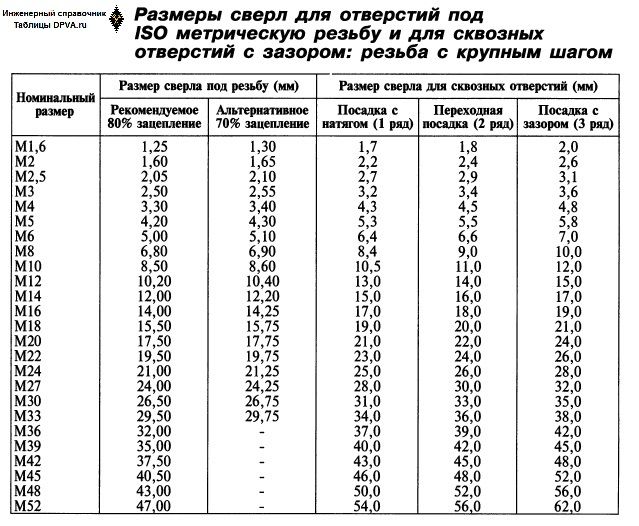

Выбор сверла для создания резьбового отверстия

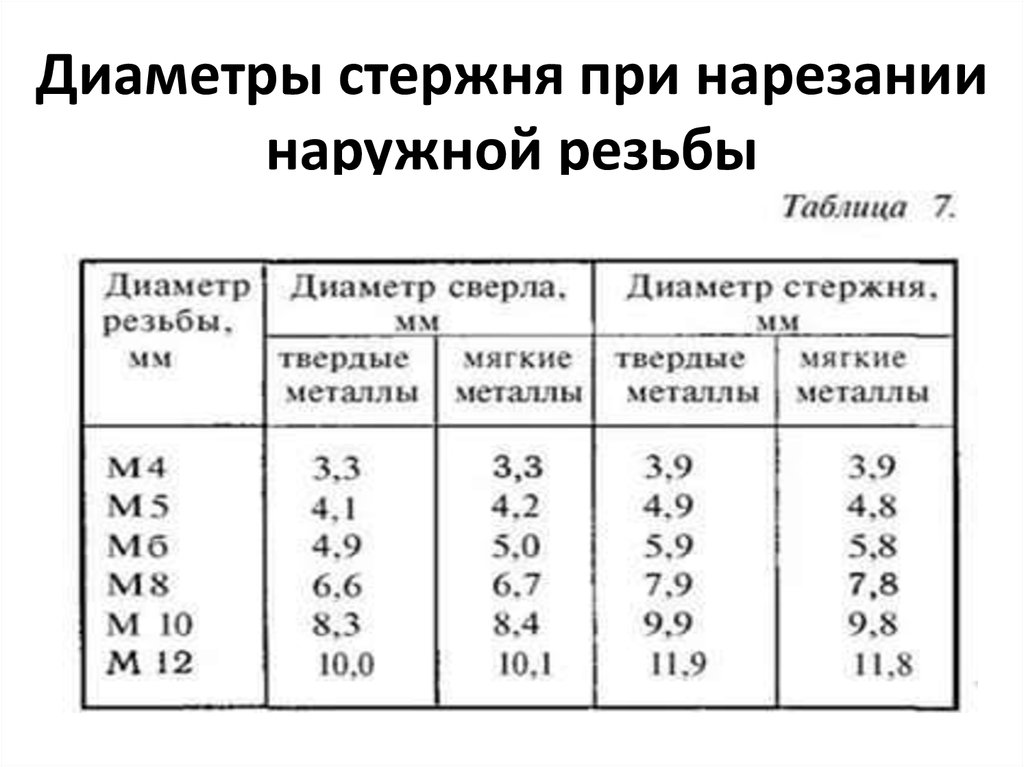

Как правильно подобрать сверло под метчик и подготовить отверстие:

- Выбор инструментов следует производить с учетом конкретного металла. Обычно для сверления резьбовых отверстий используют приспособления из кобальтосодержащих быстрорежущих сталей. Если предстоит работать с твердым, сложно обрабатываемым материалом, нужно остановиться на сверлах из твердых сплавов.

- Для того чтобы облегчить центровку метчика и заход болта или шпильки, производят предварительное зенкование и формируют фаску.

- Для правильного выбора диаметра инструмента важно принимать во внимание особенности материала. Так, для сверления мягкого сплава под резьбу М10 берут сверло диаметром 9,3, а для твердого – 9,4 мм.

- При сверлении деталей из хрупкого металла следует брать сверло на 0,1 мм меньше, чем для обычной стали.

- Даже при одинаковом шаге резьбы диаметры сверл для формирования резьбового отверстия будут разными для обычных и метчиков-раскатников.

- Чтобы избежать выхода из строя метчика и сформировать резьбу высокого качества, следует при выборе инструмента сверяться с ГОСТом и специальной справочной литературой.

Самым важным фактором, влияющим на результат работы резьбонарезных приспособлений, является грамотный выбор диаметра сверла.

При расчете диаметра отверстия обычно пользуются простым методом – получая разность между номинальным диаметром и величиной шага. К примеру, чтобы просверлить отверстие под резьбу М10, следует брать инструмент, диаметр которого будет: 10 – 1,25 (величина стандартного шага) = 8,75 мм.

При расчете количества витков важно учитывать, что для пластичных материалов этот показатель всегда больше. То есть, чтобы просверлить медь, следует взять сверло с большим диаметром, чем для сверления чугунной или бронзовой детали.

На практике диаметр резьбового отверстия всегда меньше номинальной величины нарезки. Однако важно учитывать нормативы, которые задают предельные значения. Превышая их, мастер нарушает технологические правила и получает менее качественный результат. К примеру, для резьбы М8 следует выбирать сверло диаметром не более 7,48 мм.

Однако важно учитывать нормативы, которые задают предельные значения. Превышая их, мастер нарушает технологические правила и получает менее качественный результат. К примеру, для резьбы М8 следует выбирать сверло диаметром не более 7,48 мм.

Диаметры метрических резьбовых отверстий регламентируются соответствующими государственными стандартами.

Перечислим рекомендованные параметры отверстий для самых популярных размеров резьбы: М3, М4, М5, М6, М8, М10 и М12.

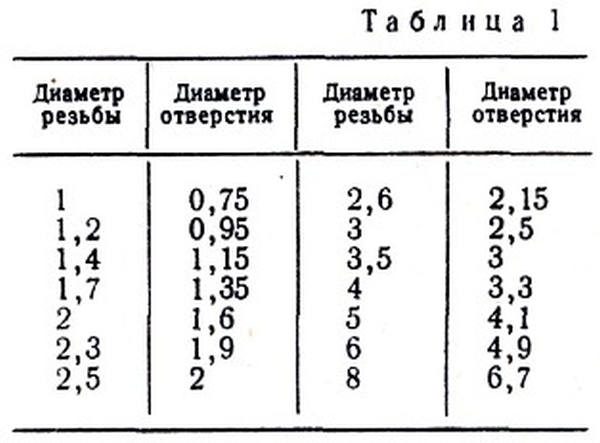

Для наглядности диаметры представлены в таблице:

М3х0,5

2,5

М4х0,7

3,3

М5х0,8

4,2

М6х1,0

5,0

М8х1,25

6,8

М10х1,5

8,5

М12х1,75

10,2

М14х2,0

12,0

М16х2,0

14,0

М18х2,5

15,4–15,6

М20х2,5

17,4–17,6

Следует еще раз напомнить о самом быстром и простом «дедовском» способе. Чтобы не терять лишнего времени на расчеты и поиск требуемых значений в справочниках, можно просто отнять от номинального диаметра резьбового отверстия шаг нарезаемой резьбы.

Приведем пример. Предположим, требуется сформировать резьбу М8×1,25:

- Номинальный диаметр резьбы – 8 мм.

- Шаг – 1,25 мм.

- Вычитаем из первого значения второе: 8 – 1,25.

- Нужный нам диаметр – 7,25 мм.

Можно округлить полученную величину в большую сторону. В нашем примере округляем 7,25 до 7,3 мм. Такой способ очень удобен в домашних условиях, но недостаточно точен для любого производства, где лучше взять искомую величину из справочной таблицы или ГОСТа, учитывая при этом допуски и характеристики конкретного металла.

Оснастка для резьбовых отверстий

Метрическую внутреннюю резьбу формируют при помощи специальных винтообразных режущих приспособлений с канавками для отвода стружки – метчиков. В зависимости от формы резьбового отверстия используют стержнеобразные инструменты конической или цилиндрической формы. По бокам параллельно продольной оси рабочей части проходят каналы, разделяющие ее на гребенки с острыми краями, которые представляют собой режущую кромку и нарезают спиральные выступы резьбы.

Для того чтобы внутренняя резьба была чистой и аккуратной, а ее конфигурация соответствовала заданным значениям, важно производить нарезку поэтапно, медленно снимая один за другим тонкие слои материала.

Для такой работы используют или комплекты метчиков, с последовательно меняющимися параметрами, или инструмент, по длине рабочей части которого расположены отрезки соответствующей геометрии. Отдельными инструментами с неизменной формой гребенок пользуются для восстановления формы резьбы, вышедшей из строя или утратившей свои функции.

Минимальный набор для качественной нарезки внутренней резьбы включает в себя два инструмента. Один из них предназначен для черновой нарезки, а второй – для окончательного формирования резьбы. С помощью первого с поверхности отверстия тонким слоем снимают металл, формируя канавки малой глубины, а вторым – углубляют их и очищают поверхность от мелких изъянов.

С помощью комбинированных двухпроходных инструментов или комплектов из двух приспособлений обычно нарезают резьбу в отверстиях небольшого диаметра – не более 3 мм. Метрическая нарезка больших диаметров требует наборов из трех приспособлений или специальных трехпроходных метчиков.

Метрическая нарезка больших диаметров требует наборов из трех приспособлений или специальных трехпроходных метчиков.

Для передачи рабочего усилия на режущий инструмент пользуются специальными воротками, которые могут иметь разное конструктивное решение. Главный параметр для этих приспособлений – форма и размеры посадочного отверстия, в которое вставляется хвостовик метчика.

Используя для нарезания внутренней резьбы комплект метчиков разной конфигурации, важно соблюдать правильную последовательность, ориентируясь как на специальные отметки, которыми промаркированы инструменты, так и на их конструктивные особенности.

Первым идет метчик самого маленького диаметра и характерными обрезанными зубчиками на режущей гребенке.

Второй метчик отличает короткая заборная часть и большая длина гребней. По диаметру этот инструмент занимает промежуточную позицию между первым и третьим.

Третий инструмент, предназначенный для окончательной обработки резьбового отверстия, имеет полный профиль режущих зубьев на гребенке.

Нарезание резьбы в отверстии

Для нарезания внутренней резьбы необходима надежная фиксация изделия. Небольшие детали для этого зажимают в тисках, а габаритным следует обеспечить неподвижность с помощью подручных средств, например, грузов или прокладок.

Заводя рабочий инструмент в подготовленное отверстие, важно следить, чтобы их оси совпадали. Далее следует начинать медленно поворачивать метчик в нужном направлении. При повышении сопротивления следует извлечь его, вращая в обратную сторону, и удалить из канавок стружку. Процедуру необходимо повторять до формирования резьбы с требуемыми параметрами.

При формировании резьбы в глухом отверстии кончику метчика необходимо свободное пространство, а значит, засверливать деталь нужно глубже требуемого расстояния ввинчивания. Если конфигурация и размеры изделия не позволяют сделать отверстие более глубоким, часто проблему решают, срезая переднюю часть инструмента.

При нарезании внутренней резьбы и формировании наружной с помощью плашек используют два инструмента – один для чернового прохода, второй – для чистового. Этот прием позволяет добиться высокого качества и чистоты витков. Можно также использовать для этих целей специальный комбинированный однопроходный метчик.

Для того чтобы стружка не мешала контакту режущей кромки зубьев с материалом, за каждым полным оборотом инструмента должен следовать возврат на полуоборот.

Для расчета глубины ввинчивания следует умножить номинальный диаметр в миллиметрах на коэффициент, учитывающий материал детали.

Рекомендуем статьи

- Скорость резания: на что влияет и как правильно подобрать

- Виды токарных станков: обзор наиболее популярных

- Виды резцов по металлу: базовая классификация

Для облегчения процесса формирования резьбы рабочую зону смазывают. Для смазки стальных изделий можно пользоваться олифой, алюминиевых – спиртом, скипидаром или керосином. Если под рукой не оказалось нужной технической жидкости, можно заменить ее обычным машинным маслом, которое, конечно, не так эффективно. Соблюдение всех описанных выше правил позволит получить резьбовое отверстие с требуемыми параметрами.

Если под рукой не оказалось нужной технической жидкости, можно заменить ее обычным машинным маслом, которое, конечно, не так эффективно. Соблюдение всех описанных выше правил позволит получить резьбовое отверстие с требуемыми параметрами.

Читайте также

07.03.2023

Виды гидравлических прессов, применяемых на производстве

Подробнее

28.02.2023

Плавление латуни в различных условиях

Подробнее

27.02.2023

Пассивация: способ защиты от коррозии

Подробнее

24.02.2023

Пайка металлов: описание технологии

Подробнее

22.02.2023

Охлаждение при закалке металла: принципы и методы

Подробнее

21.02.2023

Гальваника металла: способы и принципы

Подробнее

20.02.2023

Хонингование: как и для чего выполняется

Подробнее

17.02.2023

Полировка металла: технологии, инструменты, методы

Подробнее

Размер отверстия для болтов и винтов (метрическая система)

- к Библия инженера

- |

- Обновлено:

- 08 ноября 2021 г.

Не знаете, какой размер отверстия использовать для крепежа?

Тогда не ищите дальше!

Используйте приведенную ниже таблицу зазоров отверстий под болты для болтов и винтов метрического размера.

В этой таблице показано, как определить размер отверстия с зазором для болта.

Например, болт M3 со средней посадкой будет иметь отверстие с зазором 3,4 мм.

| Номинальная Резьба Диаметр/мм | Размеры отверстий зазора/мм | ||

| Закрыть Подходит для Серия | Средний Подходит для Серия | Свободно Подходят Серия | |

| 1,6 | 1,7 | 1,8 | 2,0 |

| 2,0 | 2,2 | 2,4 | 2,6 |

| 2,5 | 2,7 | 2,9 | 3. 1 1 |

| 3,0 | 3,2 | 3,4 | 3,6 |

| 4,0 | 4,3 | 4,5 | 4,8 |

| 5,0 | 5,3 | 5,5 | 5,8 |

| 6,0 | 6,4 | 6,6 | 7,0 |

| 7,0 | 7,4 | 7,6 | 8,0 |

| 8,0 | 8,4 | 9,0 | 10,0 |

| 10,0 | 10,5 | 11,0 | 12,0 |

| 12,0 | 13,0 | 14,0 | 15,0 |

| 14,0 | 15,0 | 16,0 | 17,0 |

| 16,0 | 17,0 | 18,0 | 19,0 |

| 18,0 | 19,0 | 20,0 | 21,0 |

| 20,0 | 21,0 | 22,0 | 24,0 |

| 22,0 | 23,0 | 24,0 | 26,0 |

| 24,0 | 25,0 | 26,0 | 28,0 |

| 27,0 | 28,0 | 30,0 | 32,0 |

| Номинальная Резьба Диаметр/мм | Размеры отверстий зазора/мм | ||

| Закрыть Подходит для Серия | Средний Подходит для Серия | Свободно Подходят Серия | |

| 30,0 | 31,0 | 33,0 | 35,0 |

| 33,0 | 34,0 | 36,0 | 38,0 |

| 36,0 | 37,0 | 39,0 | 42,0 |

| 39,0 | 40,0 | 42,0 | 45,0 |

| 42,0 | 43,0 | 45,0 | 48,0 |

| 45,0 | 46,0 | 48,0 | 52,0 |

| 48,0 | 50,0 | 52,0 | 56,0 |

| 52,0 | 54,0 | 56,0 | 62,0 |

| 56,0 | 58,0 | 62,0 | 66,0 |

| 60,0 | 62,0 | 66,0 | 70,0 |

| 64,0 | 66,0 | 70,0 | 74,0 |

| 68,0 | 70,0 | 74,0 | 78,0 |

| 72,0 | 74,0 | 78,0 | 82,0 |

| 76,0 | 78,0 | 82,0 | 86,0 |

| 80,0 | 82,0 | 86,0 | 91,0 |

| 85,0 | 87,0 | 91,0 | 96,0 |

| 90,0 | 93,0 | 96,0 | 101,0 |

| Номинальная Резьба Диаметр/мм | Размеры отверстий зазора/мм | ||

| Закрыть Подходит для Серия | Средний Размер Серия | Свободно Подходят Серия | |

| 95,0 | 98,0 | 101,0 | 107,0 |

| 100,0 | 104,0 | 107,0 | 112,0 |

| 105,0 | 109,0 | 112,0 | 117,0 |

| 110,0 | 114,0 | 117,0 | 122,0 |

| 115,0 | 119,0 | 122,0 | 127,0 |

| 120,0 | 124,0 | 127,0 | 132,0 |

| 125,0 | 129,0 | 132,0 | 137,0 |

| 130,0 | 134,0 | 137,0 | 144,0 |

| 140,0 | 144,0 | 147,0 | 155,0 |

| 150,0 | 155,0 | 158,0 | 165,0 |

Загрузите таблицу размеров отверстий с метрическими зазорами, чтобы сохранить ее в формате PDF. Ее удобно распечатать и иметь рядом с инструментами.

Ее удобно распечатать и иметь рядом с инструментами.

Хотите определить размер зазора для Imperial, например, 3/8″, тогда ознакомьтесь с нашей таблицей здесь.

Ссылка:

- Оберг, Э., Джонс, Ф.Д., Хортон Х.Л., Риффель Х.Х., (1976). Справочник по машинному оборудованию 20-е издание . Индастриал Пресс Инк, 1446-7.

- 4 комментария

- 4 комментария

Учения и инструменты для инженеров

Connect

Твиттер YouTube Инстаграм

Твиттер YouTube Инстаграм

© 2023 Библия инженера

т.р. база знаний | Размеры резьбы и зазоры отверстий

База знаний TR | Размеры резьбы и зазоры отверстий

Рекомендации по размеру сверла и зазору отверстия.

Все размеры носят рекомендательный характер и указаны в мм.

Метрическая резьба

| Резьба | Размер сверла для нарезания стандартной метрической резьбы | Размер сверла для нарезания мелкой метрической резьбы | Отверстие с просветом |

|---|---|---|---|

| М1 | 0,75 | – | 1,2 |

| M1.2 | 0,95 | – | 1,4 |

| М1,4 | 1.1 | – | 1,6 |

| М1,6 | 1,5 | – | 1,8 |

| М1,8 | 1,4 | – | 2 |

| М2 | 1,6 | – | 2,4 |

| M2.2 | 1,7 | – | 2,8 |

| M2,5 | 2 | – | 2,9 |

| М3 | 2,5 | – | 3,4 |

| M3,5 | 2,9 | – | 3,9 |

| M4 | 3,3 | – | 4,5 |

| М5 | 4,2 | – | 5,5 |

| М6 | 5 | – | 6,6 |

| М8 | 6,8 | 7 | 9 |

| М10 | 8,5 | 8,8 | 11 |

| M12 | 10,2 | 10,8 | 13,5 |

| M14 | 12 | 12,5 | 15,5 |

| М16 | 14 | 14,5 | 17,5 |

| M18 | 15,5 | 16,5 | 20 |

| М20 | 17,5 | 18,5 | 22 |

| M22 | 19,5 | 20,5 | 24 |

| M24 | 21 | 22 | 26 |

| M27 | 24 | 25 | 30 |

| М30 | 26,5 | 28 | 33 |

Унифицированные потоки

| Размер винта | ниток на дюйм | Резьбовое отверстие | Зазорное отверстие | ||

|---|---|---|---|---|---|

| Алюминий, латунь, пластик | Черные материалы | Все материалы | |||

| Узкая посадка | Свободная посадка | ||||

| Размер сверла | Размер сверла | Размер сверла | Размер сверла | ||

| 0 | 80 | 3/64 | 55 | 52 | 50 |

| 1 | 64 | 53 | 1/16 | 48 | 46 |

| 72 | 53 | 52 | |||

| 2 | 56 | 50 | 49 | 43 | 41 |

| 64 | 50 | 48 | |||

| 3 | 48 | 47 | 44 | 37 | 35 |

| 56 | 45 | 43 | |||

| 4 | 40 | 43 | 41 | 32 | 30 |

| 48 | 42 | 40 | |||

| 5 | 40 | 38 | 7/64 | 30 | 29 |

| 44 | 37 | 35 | |||

| 6 | 32 | 36 | 32 | 27 | 25 |

| 40 | 33 | 31 | |||

| 8 | 32 | 29 | 27 | 18 | 16 |

| 36 | 29 | 26 | |||

| 10 | 24 | 25 | 20 | 9 | 7 |

| 32 | 21 | 18 | |||

| 12 | 24 | 16 | 12 | 2 | 1 |

| 28 | 14 | 10 | |||

| 32 | 13 | 9 | |||

| 1/4 | 20 | 7 | 7/32 | Ф | Х |

| 28 | 3 | 1 | |||

| 32 | 7/32 | 1 | |||

| 5/16 | 18 | Ф | Дж | Р | Q |

| 24 | я | 32 сентября | |||

| 32 | 32 сентября | л | |||

| 3/8 | 16 | 5/16 | Вопрос | Вт | х |

| 24 | В | С | |||

| 32 | 32. 11 11 | Т | |||

| 7/16 | 14 | У | 25/64 | 29/64 | 15/32 |

| 20 | 25/64 | 13/32 | |||

| 28 | Д | З | |||

| 1/2 | 13 | 27/64 | 29/64 | 33/64 | 17/32 |

| 20 | 29/64 | 15/32 | |||

| 28 | 15/32 | 15/32 | |||

| 16 сентября | 12 | 31/64 | 33/64 | 37/64 | 19/32 |

| 18 | 33/64 | 17/32 | |||

| 24 | 33/64 | 17/32 | |||

| 5/8 | 11 | 17/32 | 16 сентября | 41/64 | 21/32 |

| 18 | 37/64 | 19/32 | |||

| 24 | 37/64 | 19/32 | |||

| 16/11 | 24 | 41/64 | 21/32 | 45/64 | 23/32 |

| 3/4 | 10 | 21/32 | 16. | ||

Его величина должна быть такой же, как и у формируемой резьбы.

Его величина должна быть такой же, как и у формируемой резьбы.