выбор сверла, порядок расчета диаметра, советы специалистов

Резьбовое сочленение – оптимальный вариант при необходимости создания разъемного соединения. Использование этих элементов отличается повсеместностью, а мастера-самоучки или новички в этом деле, сталкиваясь с такой необходимостью, часто задают вопрос о том, каким же должен быть размер отверстия под резьбу. Стоит сказать, что метизы с внешним нанесенным резьбовым сечением широко распространены в продаже и подобрать вариант по необходимому диаметру не проблема, остается только определить, каким он должен быть, чтобы соединение было плотным, а крепежный элемент не выпадал из него.

Некоторые из рекомендаций по нарезке резьбы

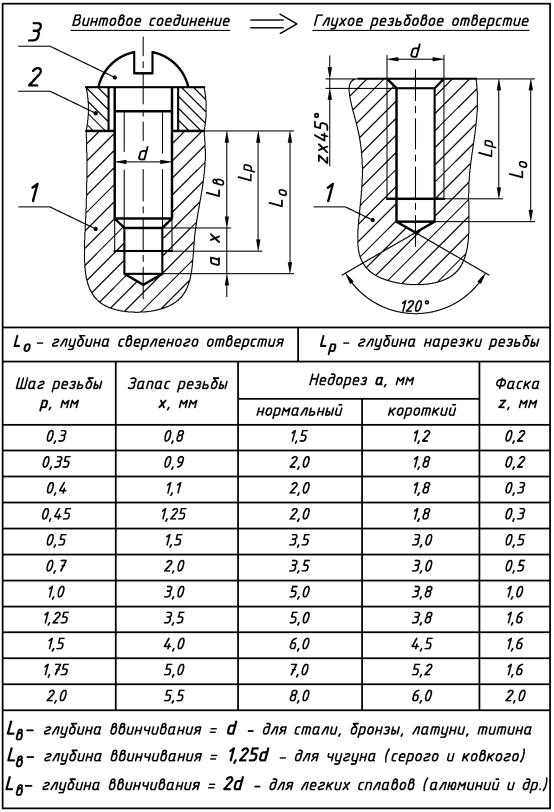

На рынке выделяют несколько вариантов приспособлений для нанесения резьбы. Приспособления подобного рода используются везде. Это дает возможность наносить резьбу для деталей, которым характерно вращение. Наличие таких зазубрин придает этому процессу поступательные движения, что немаловажно для соединения подобного рода в деталях оборудования и механизмах. Именно в этом случае важно подобрать правильный размер отверстия под резьбу, опираясь на таблицы и формулы. Ведь некачественное или ненадежное сочленение может привести к серьезной поломке.

Именно в этом случае важно подобрать правильный размер отверстия под резьбу, опираясь на таблицы и формулы. Ведь некачественное или ненадежное сочленение может привести к серьезной поломке.

Группы и варианты нарезки

Относительно направления движения направляющего выделяют:

- наружные;

- внутренние;

- однозаходовые;

- многозаходовые;

- правые;

- левые.

Существует специальная размерная система для нанесения резьбы и определения размера отверстия под резьбу. Согласно ей, существуют такие варианты резьбы, нарезающиеся при помощи метчиков, как:

- Метрическая.

- Дюймовая, отличающаяся иным профилем. Здесь характерен угол 55о, обозначение диаметра показывается не в миллиметрах, а в дюймах, а число ниток определяет шаг.

- Трубная характеризуется отличиями в первоначальном диаметре, основывающемся на размере трубного отверстия. Подходит только для наружной нарезки. Размеры отверстия под резьбу полдюйма трубной нарезки определяются согласно таблице, приведенной ниже.

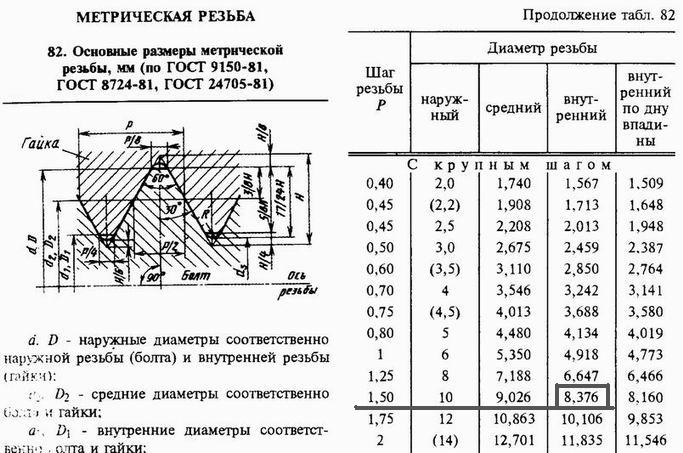

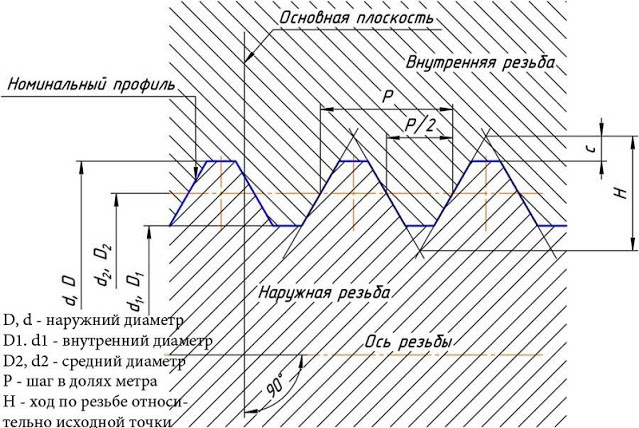

Метрическая резьба

Ей характерен особый профиль, внешне напоминающий форму треугольника, угол – 60о. Все замеры при определении параметров резьбы и отверстий под нее проводят в миллиметрах. На это рекомендовано обратить внимание!

В заводских условиях при создании резьбы по такой технологии наносят специальную маркировку, производящуюся для больших шагов с использованием цифрового и буквенного обозначения. В таком варианте оформления цифра означает наружный размер отверстия под резьбу, то есть – диаметр.

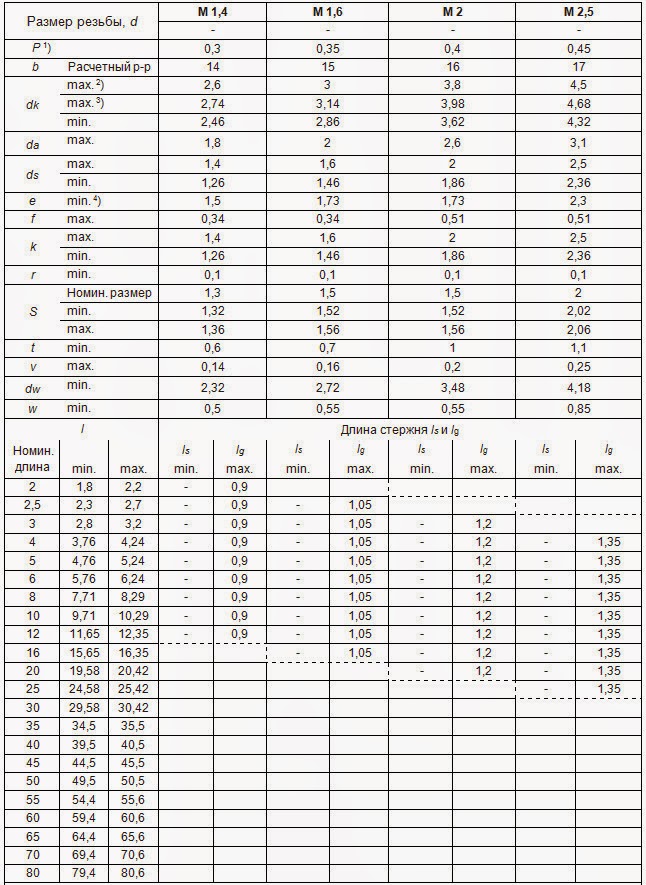

Изучая любой из чертежей, можно встретить такого рода обозначение – «М4», «М6» и т.д. Иногда обозначение приходится оформлять с нетиповым шагом, тогда в описание дополнительно вводится цифровой маркер, означающий размер шага, к примеру «М8х0,8».

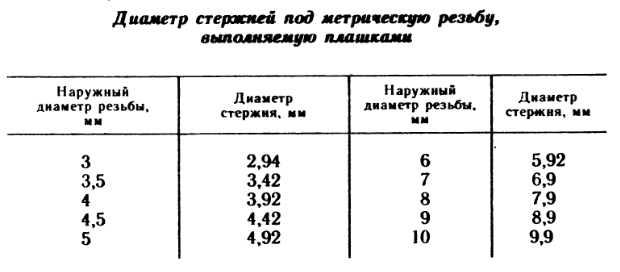

На основе данных таблиц сформирован некий перечень формата «резьба – размер сверла», часто использующийся мастерами на практике:

- М5 – 0,42 см;

- М4 – 0,33 см;

- М8 – 0,67 см;

- М12 – 0,96 см.

Особенности выбора сверла под метрическую резьбу

Запомните, что под нарезку М6 подходит отверстие с диаметром 0,5 см, в то время как под резьбу М3 стоит брать сверло с диаметром не больше 0,21 см.

Запомните, что для вычисления размера отверстия под резьбу используется специальная формула, но зачастую такая необходимость не возникает, так как в общем доступе полным-полно специальных таблиц, разработанных специалистами. Такие формулировки станут в помощь и новичку в столярном деле, и мастеру. Использование уже готовых значений куда легче и практичнее, ведь не приходится каждый раз высчитывать необходимый показатель.

Особенности выбора сверла для нарезания

К примеру, зная размер отверстия под резьбу М8 (0,67 см), вы можете на основе заготовки создать отверстие с диаметром, соответствующим выбранному вами размеру инструмента, использующегося в ходе дальнейшего нарезания.

Стоит отметить, что в такой работе важна точность, а любое отверстие должно соответствовать размерам режущего инструмента и никак иначе. Именно это правило является основоположным в необходимости точного выбора сверла строго по размеру для последующей резки.

Именно это правило является основоположным в необходимости точного выбора сверла строго по размеру для последующей резки.

Сегодня трудностей с выбором и покупкой сверл не возникает, ведь на рынке можно подобрать любую модель под любой размер, начиная с минимального диаметра и заканчивая крупным калибром.

Исходя из конкретных задач, можно заказать изготовление сверла для необходимого размера отверстия под резьбу дюймовую или миллиметровую.

Как и при помощи чего можно сформировать резьбу в изделии

Для того чтобы сформировать качественную резьбу, да еще и внутри заготовки, придется вооружиться таким приспособлением, которое зовется метчиком. Внешне оно напоминает винт, обладающий некоторыми углублениями с заостренными гранями. Один из конструктивных элементов – стержень, дополняющий метчик, бывает коническим или цилиндровым. Расположение канавок – продольное, благодаря чему они разделяют резьбовые соединения на мелкие элементы, получившие название гребней – рабочих частей.

При нанесении резьбы не стоит спешить, следите за чистотой канавки и убирайте слой стали постепенно. Помните, что от этого зависит дальнейшее качество деталей и прочность их соединения.

Чтобы, подобрав размер отверстия под резьбу М6 или другого диаметра, сделать все правильно, необходимо взять приспособление с большой длиной или запастись несколькими соответствующими элементами. Единичные метчики тоже купить не проблема. Такие элементы зачастую задействуются в ходе восстановления испорченной в результате длительной эксплуатации резьбы. Чтобы нарезать новый рельеф для правильного вкручивания деталей, метчики берут парами. Рекомендовано использовать один для формирования черновой резьбы, второй – для чистовой обработки.

Некоторые особенности использования метчиков

Особенность метчиков в комплекте кроется в том, что первый делает углубления маленького размера, а второй используется для их очистки и увеличения уже под необходимый размер с точностью до доли миллиметра.

Интересно, что на рынке появляются и трехпроходные приспособления для формирования резьбы.

Сталкиваясь с работой, связанной со сверлами и резьбовыми соединениями, тщательно подбирайте инструмент, учитывая его качество и характеристики. Даже самое маленькое отклонение от стандарта размерной сетки может привести к некачественному результату.

Потому и предлагается перед тем, как начать работу, определить размер отверстия под резьбу М10 (0,85 мм), М12 (0,96 мм) или другой, с которым вам предстоит работать.

Как сделать метчик из алюминиевого сплава в домашних условиях

Иногда возникает потребность в нарезке внутренней резьбы на поверхности латунного или легкосплавного покрытия детали. Для этого можно использовать самодельный инструмент и сверла, взятые из классического набора.

Чтобы сделать метчик своими руками, приготовьте стальную проволоку, которая при помощи плашки нарезается и закаляется. После закаливания рекомендовано отпустить деталь до цвета спелой соломы, а режущие кромки заточить, работая бруском или точилом, предварительно зафиксировав деталь в цанговом патроне.

Теперь, зная основные понятия, вы скорее разберетесь с необходимостью подсчета размеров отверстия для резьбы. С какими деталями и при помощи каких бы инструментов вы не работали, помните приведенные рекомендации, а если сомневаетесь в параметрах, полагайтесь на специальные таблицы, которые лучше распечатать и всегда держать под рукой.

Обзор способов нарезания резьбы: взгляд изнутри

Анализ способов нарезания резьбы позволяет производителям налаживать эффективную и рентабельную нарезку резьбовых отверстий. Здесь представлены достоинства и недостатки четырёх ключевых методов машинного нарезания резьбы: нарезание метчиками, фрезерование, нарезание на токарных станках и шлифование.

Нарезание метчиками

Метчики Emuge Multi TAP-Form накатывают резьбу на детали, отлитой из алюминия. Метчики-раскатники деформируют материал заготовки, тем самым создавая резьбу нужной формы. При этом процессе стружка не образуетсяПрименение метчиков для нарезания резьбы является эффективной и популярной практикой. «Нарезание резьбы метчиками–самый распространённый способ, так как он является наименее затратным на начальном этапе производства, но не всегда оказывается самым экономичным в итоге», – говорит Каллен Морисон, специалист по развитию бизнеса американской компании КОМЕТ, производящей метчики и резьбонарезные фрезы.

«Нарезание резьбы метчиками–самый распространённый способ, так как он является наименее затратным на начальном этапе производства, но не всегда оказывается самым экономичным в итоге», – говорит Каллен Морисон, специалист по развитию бизнеса американской компании КОМЕТ, производящей метчики и резьбонарезные фрезы.

Нарезание резьбы метчиками – это продолжительный процесс, при котором снятие материала производится режущими кромками, расположенными на определенном расстоянии друг от друга. Окончательные размеры резьбы достигаются за один проход. «Метчик сконструирован под размеры конкретной резьбы: ей соответствуют диаметры заборной и калибрующей частей и шаг резьбы», – поясняет Марк Хэтч, менеджер по продукции корпорации Emuge, расположенной в городе Вест Бойлстон штата Массачусетс, производящей метчики и резьбонарезные фрезы. Марк также добавляет, что, поскольку метчик производит черновую и чистовую обработку за один проход, производится большое количество стружки, которую нужно эффективно отводить. В противном случае существует вероятность возникновения чрезмерного давления, которое может привести к повреждению резьбы или метчика.

В противном случае существует вероятность возникновения чрезмерного давления, которое может привести к повреждению резьбы или метчика.

Контролирование отвода стружки – это большая проблема при нарезании резьбы, особенно в мягких материалах, ведь при обработке такого материала получается сливная стружка. Такая стружка может образовывать заторы вокруг метчика или забивать его канавки, что может привести к обламыванию метчика в отверстии. «Алюминий, углеродистые и нержавеющие стали 300 серии являются наиболее сложными материалами для контроля отвода стружки», – отмечает Шерил Стюарт, инженер по применению метчиков и резьбонарезных фрез, сотрудник компании OSG Tap & Die Inc., расположенной в Глендейл Хайтс, штат Иллинойс.

Метчики могут быть использованы при обработке практически любого материала твердостью до 50 HRC, но некоторые производители предлагают метчики, эффективные и до 65 HRC.

Спиралевидный метчик для нержавеющей стали EXOPROCC-SUS от OSG имеет изменяемую геометрию стружечных канавок с улучшенным контролем отвода стружкиТакже нужно обращать внимание и на диметр отверстия под резьбу. Большинство предприятий нарезают резьбу в отверстиях диаметром не более 16 мм. Моррисон отмечает, что «при нарезании резьбы в отверстиях большего диаметра у станка может просто не хватить мощности для поворота метчика, контактирующего с заготовкой»

Большинство предприятий нарезают резьбу в отверстиях диаметром не более 16 мм. Моррисон отмечает, что «при нарезании резьбы в отверстиях большего диаметра у станка может просто не хватить мощности для поворота метчика, контактирующего с заготовкой»

Также он добавил, что при нарезании резьбовых отверстий диаметром 6 мм и менее существует проблема отвода стружки, так как пространство очень ограничено, а инструменты маленького размера относительно хрупкие.

Вдобавок, метчики могут нарезать резьбу в отверстиях глубиной более трёх диаметров самого инструмента. «Как раз в этом случае метчики обычно работают намного быстрее, чем резьбонарезные фрезы с одной режущей кромкой», –говорит Мориссон. «До тех пор, пока у вас не возникает никаких проблем при отводе стружки, вы можете углублять инструмент настолько, насколько это позволяет сделать его конструкция».

Поскольку диаметр и шаг резьбы всегда остаются неизменными, один и тот же метчик не может использоваться для нарезания отверстий разного размера. Более того, нарезание резьбы подразумевает очень тесный контакт инструмента с заготовкой, из-за чего инструмент подвергается воздействию больших сил. Метчик может сломаться и застрять в отверстии, при этом деталь может уйти в брак. Поэтому при использовании метчиков нужно позаботиться о достаточном количестве смазки.

Более того, нарезание резьбы подразумевает очень тесный контакт инструмента с заготовкой, из-за чего инструмент подвергается воздействию больших сил. Метчик может сломаться и застрять в отверстии, при этом деталь может уйти в брак. Поэтому при использовании метчиков нужно позаботиться о достаточном количестве смазки.

Накатка резьбы

Процесс резьбообразования при накаткеМетчики-раскатники используются для накатки внутренней резьбы глубиной до четырёх диаметров самого инструмента. Накатные метчики не режут, а деформируют материал, поэтому стружка при этом процессе не образуется и отсутствует вероятность возникновения заторов стружки, но твёрдость заготовки при такой обработке ограничивается 40 HRC. Поскольку накатка резьбы подразумевает пластическую деформацию, материал должен быть пластичен или обладать низким коэффициентом растяжения.

Накатные метчики обычно имеют диаметр от 0.5 до 19 мм. Инструменты большего размера создают и большее трение, поэтому требуют большей мощности станка.

По сравнению с обычными метчиками, метчики-раскатники обладают большей жесткостью и менее подвержены излому. «Давление, действующее на метчик, направлено тангенциально, метчик испытывает скручивающие напряжения, в то время как давление на метчик-раскатник направлено по радиусу в центр, поэтому он гораздо надежнее,» – говорит Моррисон.

«Накатанная резьба прочнее резьбы, получаемой нарезкой, так как зернистый по своей структуре металл подвергается сдавливанию, что делает его более однородным», – объясняет Хетч, работник компании Emuge.

Недостаток накатных метчиков заключается в том, что они требуют больший крутящий момент и большую мощность от станка, кроме того, инструмент должен быть крепче зажат в державке станка. «Для пластической деформации требуется приложить большую силу, чем при его резке», – поясняет Стюарт.

Ещё одним ограничением является то, что отверстие должно быть просверлено более точно, чем таковое отверстие при нарезании резьбы.

Кроме того, резьбы, полученные путем пластической деформации материала, не подходят для некоторых отраслей промышленности, таких как медицинская и авиационно-космическая. «При накатке резьбы внутренний диаметр не идеален», – отмечает Хэтч. «Авиационно-космическая отрасль не допускает такой изгиб (U-образный профиль) на внутреннем диаметре резьбы. Хотя, этот дефект не влияет на прочность резьбы, поэтому это не считается дефектом для деталей общего назначения».

«При накатке резьбы внутренний диаметр не идеален», – отмечает Хэтч. «Авиационно-космическая отрасль не допускает такой изгиб (U-образный профиль) на внутреннем диаметре резьбы. Хотя, этот дефект не влияет на прочность резьбы, поэтому это не считается дефектом для деталей общего назначения».

Резьбонарезные фрезы

Фрезы для нарезания резьбы используют спиральную интерполяцию для нарезания как внутренней, так и наружной резьбы. Большинство станков ЧПУ, произведенных за последние 10 -15 лет, поддерживают спиральную интерполяцию.

Для нарезания резьбы применяются цельные твердосплавные фрезы и сменные твердосплавные пластины (стальное тело фрезы с карбидными вставками). Многовитковые резьбонарезные фрезы нарезают резьбу сразу на всю глубину за один полный поворот фрезы. Одновитковые фрезы нарезают один виток резьбы за оборот. Большинство фрез для нарезания резьбы – многовитковые.

Фрезы для нарезания резьбы подходят для обработки материала прочностью до 65 HRC, что существенно расширяет область их применения. «Фреза одной и той же геометрии, но с одним или двумя слоями различных покрытий, позволяет обрабатывать множество разнообразных материалов», – объясняет Моррисон.

«Фреза одной и той же геометрии, но с одним или двумя слоями различных покрытий, позволяет обрабатывать множество разнообразных материалов», – объясняет Моррисон.

Отвод стружки обычно не является проблемой при нарезании резьбы фрезами. «Нарезание резьбы фрезами — это резание с остановками, поэтому, независимо от свойств материала, всегда получается стружка надлома с короткими частицами», – говорит г-н Хэтч из компании Emuge.

Резьбонарезные фрезы имеют большой диапазон применения, их диаметр начинается от 1.5 мм и заканчивается самыми большими размерами. Но по большому счету оптимальная глубина резки фрезой ограничивается 2.5 диаметрами самой фрезы. «При использовании фрезы для нарезания резьбы силы резания не сбалансированы», – отмечает Хетч. «При нарезании резьбы большой длины создается большое давление на боковую поверхность фрезы, так как на нее воздействует большая радиальная сила. Это может приводить к проблемам в виде отскакивания режущей кромки от заготовки и появлению на ней сколов, и даже к обламыванию фрез небольшого диаметра».

«При нарезании резьбы большой длины создается большое давление на боковую поверхность фрезы, так как на нее воздействует большая радиальная сила. Это может приводить к проблемам в виде отскакивания режущей кромки от заготовки и появлению на ней сколов, и даже к обламыванию фрез небольшого диаметра».

Однако одновитковая фреза может работать и на большой глубине. «Вы даже можете врезаться на 20 диаметров, если вам это действительно нужно», – говорит Моррисон. «У вас не будет проблемы отскакивания режущей кромки фрезы от края заготовки, так как в таком случае силы резания воздействуют только одну режущую кромку, находящуюся на самом конце фрезы. У нас много покупателей, работающих в области нефтедобывающей промышленности и электроэнергетики, закупающих одновитковые фрезы с длинным хвостовиком. Для них гораздо рентабельнее иметь в своем распоряжении фрезу, подходящую для нарезания множества различных видов резьбы, даже с учетом того, что процесс идет несколько медленнее. Иначе им бы пришлось приобретать метчики длиной 250 мм стоимостью под 1000 долларов».

Использование фрез имеет множество преимуществ. Один и тот же инструмент может применяться для отверстий разного диаметра, при этом используется один шаг резьбы. Фреза с одной режущей кромкой может быть использована для обработки отверстий различных диаметров, а также и нарезания резьбы различного шага.

К тому же одновитковая резьбонарезная фреза может быть применена для обработки глухих и сквозных отверстий, а также для нарезания правой и левой резьбы. Так как фреза имеет плоскую нижнюю поверхность, она может нарезать резьбу в непосредственной близости от днища глухого отверстия, и даже если фреза сломается, она не приведет к выбраковыванию детали. В заключение, фреза для нарезания резьбы может быть совмещена в одном корпусе с другими инструментами для сверления отверстий, тем самым образовывая комбинированный инструмент, который может одновременно сверлить, делать фаски и нарезать резьбу.

Тем не менее цикл обработки фрезой обычно дольше цикла обработки метчиками. «Так как использование фрез для нарезания резьбы требует специальной программы для станка, некоторые люди могут побояться их использовать», – говорит г-н Стюарт из компании OSG. «И всё же алгоритм достаточно прост и может быть реализован множеством управляющих программ станков ЧПУ».

«И всё же алгоритм достаточно прост и может быть реализован множеством управляющих программ станков ЧПУ».

Некоторые компании всё же предпочитают использовать метчики, так как хотят минимизировать вмешательство оператора в процесс работы. Использование фрез для нарезания резьбы подразумевает, что оператор должен постоянно производить необходимые регулировки. «Так как инструмент стачивается в процессе нормального износа, оператору необходимо регулировать режущий процесс, чтобы подстроится под текущий износ инструмента и сохранить правильные размеры получаемой резьбы», – говорит Хэтч. «Обязанность оператора – измерять допустимые отклонения в размерах резьбы и следить за износом инструмента, а затем, на основе полученных данных, производить регулировку оборудования».

«Размеры метчика всегда остаются неизменными, метчик изготовлен по размерам нарезаемой им резьбы. Оператор просто время от времени сверяет размеры при помощи измерительных инструментов и калибров, и если эти размеры вышли за пределы допустимого, метчик просто выбрасывается».

Токарная обработка резьбы

Твердосплавные пластины для токарных станков от компании Carmex могут использоваться для нарезания как внутренней, так и наружной резьбыТокарная обработка является ещё одним способом нанесения внутренней резьбы. При этом используются либо сменные твердосплавные пластины, либо миниатюрный инструмент наподобие расточного резца. Обработка производится на многоосевых или токарных станках. Возможно применение однозубых и многозубых твердосплавных пластин. Многозубые пластины имеют по несколько зубцов на каждой режущей кромке, причем каждый зубец врезается глубже предыдущего, тем самым сокращается количество проходов, требуемых для нарезания резьбы.

Однако многозубые пластины достаточно дороги. «Большие производства, конечно, выиграют от использования таких пластин, но для маленьких производств польза может быть весьма сомнительной», – говорит Джеф Дей, президент компании Carmex Precision Tools LLC, Ричфилд, Висконсин, производящей инструменты для нарезания резьбы на токарных и фрезерных станках.

Кроме того, многозубые резьбонарезные пластины не могут нарезать наружную резьбу на деталях с фланцами. «В зависимости от шага резьбы, глубина врезания первого и последнего зубцов различается примерно на 3 мм», – говорит Майк Тримбл, менеджер по продукции компании Vargus (США, Дженесвилль, штат Висконсин), также производящей инструменты для нарезания резьбы на токарных и фрезерных станках. «При наличии на детали фланца или выступа, режущая пластина не может подойти к нему вплотную последним зубом, поэтому последние витки резьбы нужно дорезать другим способом».

При нарезании резьбы на токарном станке оператор может применять режущие пластины как полного, так и частичного профиля (многозубые пластины могут быть только полнопрофильными). Пластины полного профиля формируют полный профиль резьбы, включая вершину витка резьбы (при этом внутренний диаметр резьбы выбирается зубцами режущей пластины). При таком подходе для нарезания каждого шага резьбы требуется отдельная пластина.

Твердосплавные пластины для токарных станков марки V6 от компании Vargus имеют 6 режущих кромок. Доступны пластины для нарезания резьбы как полного, так и частичного профиля (т. е. без торцевания вершины витков резьбы)

Доступны пластины для нарезания резьбы как полного, так и частичного профиля (т. е. без торцевания вершины витков резьбы)Пластины полного профиля нарезают более прочную, более прецизионную резьбу, чем пластины частичного профиля, причем за меньшее число проходов. Тримбл говорит, что это происходит из-за того, что они одновременно создают наружный, внутренний и номинальный диаметры резьбы.

Пластины частичного профиля нарезают резьбу без торцовки вершин витков (они не формируют внешний диаметр). Пластины частичного профиля имеют только одну режущую кромку, поэтому они могут нарезать резьбу различного шага, варьируя глубину проникновения режущей кромки в материал. «У такой пластины очень острый кончик зуба, поэтому при большем шаге резьбы теряется ее прочность, и это может привести к более долгому процессу нарезания резьбы», – говорит Дей.

Нарезание резьбы на токарных станках при использовании сменных твердосплавных пластин позволяет нарезать резьбу в отверстиях диаметром 6 мм и больше. Для нарезания резьбы в меньших по диаметру отверстиях требуется цельный твердосплавный инструмент, при помощи которого возможно нарезать резьбу в отверстиях диаметром до 1.3 мм.

Для нарезания резьбы в меньших по диаметру отверстиях требуется цельный твердосплавный инструмент, при помощи которого возможно нарезать резьбу в отверстиях диаметром до 1.3 мм.

Что касается отверстий большого диаметра, компания Vargus сумела нарезать резьбу в отверстии диаметром 914 мм. Тримбл сказал: «Мы сделали это на вертикальном токарно-револьверном станке возрастом примерно в 100 лет. Не было никакого другого способа сделать это, кроме как точить эту резьбу, так как на таких станках не бывает спиральной интерполяции».

Нарезание резьбы на токарных станках подходит для отверстий глубиной до 3 его диаметров при использовании инструмента со стальными державками, и даже глубиной в 4-5 диаметров при использовании инструмента с державками из твердых сплавов.

Нарезание резьбы на токарных станках подходит для целого ряда материалов. «Мы каждый день нарезаем резьбу в материалах твердостью до 50 HRC», – говорит Тримбл. «Мы также нарезаем резьбу в экзотических материалах, таких как хастеллой и инконель 718, но это приводит к сокращению срока службы инструментов, так как такие материалы очень тверды или абразивны».

Отвод стружки является большой проблемой при нарезании внутренней резьбы на токарных станках, особенно остро проблема проявляется при нарезании резьбы в глухих отверстиях. Операторы могут компенсировать это, выбрав режущий инструмент с определенной геометрией, а также используя какой-либо вид поперечной подачи (прямо поперечная, по углу профиля резьбы, модифицированная угловая или попеременная угловая) используемый для облегчения отвода стружки, или метод обратной спирали. Тримбл объяснил, что «при последнем способе вместо того, чтобы нарезать резьбу по направлению к шпинделю, вы делаете это в обратном направлении, для облегчения отвода стружки».

«Применение того или иного вида поперечной подачи при нарезании резьбы зависит от конкретной детали, но в большинстве случаев при выборе модифицированной угловой подачи, вы не испортите работу», – говорит Тримбл. «Вы всегда можете использовать его в качестве способа по умолчанию. Но в 99% случаев, если вы сами не поменяете параметры программы станка, будет применяться прямо поперечная подача».

Как же производителю выбрать способ нарезания резьбы? Нарезание резьбы метчиками, фрезерование или токарная обработка? «Путем проб и ошибок», – ответил нам Дей. «Если один из способов не приносит удовлетворительного результата, нужно пробовать другой. У каждого из них есть свои достоинства и недостатки. Самое главное: решая взяться за нарезку резьбы, посмотрите на имеющиеся станки и подсчитайте стоимость инструментов, время цикла резки и сроки эксплуатации инструментов».

Метод шлифования для высокопрецизионной резьбы

Нарезание резьбы методом шлифования позволяет нарезать высокопрецизионные внутренние резьбы и является высокоэффективным решением для производства деталей с низким допустимым отклонением от размеров. При помощи одного станка можно вышлифовывать широкое разнообразие внутренних видов резьбы, а также пазы, желоба и другие формы. Типичными деталями, которые производятся методом внутреннего шлифования, являются резьбоизмерительные калибры, гайки для обычных и шариковых винтовых передач.

Нарезание внутренней резьбы методом шлифования обычно производится на специализированных станках. Для шлифования прецизионного профиля резьбы, ход шлифовальной головки должен осуществляться согласно углу спирали резьбы. Такой подход требует от станка наличия переменной оси вращения, которую абсолютное большинство шлифовальных станков не имеет. Даже при том, что наружная резьба может быть нарезана на шлифовальном станке с использованием профилированного многозубого шлифовального круга, профиль шлифовального круга должен быть модифицирован под спиралевидную форму (параллельное шлифование по оси А). Для нарезания внутренней резьбы требуется шлифовальный круг с одним шлифующим зубом и ось А должна быть настроена под спираль.

Нарезание внутренней резьбы на плашечном резьбовом калибре на шлифовальном оборудовании компании DrakeТипичные размеры, обеспечивающие экономически выгодный процесс шлифования, варьируются от 10 до 533 мм. Согласно материалам производителя шлифовальных станков компании Drake Manufacturing Services Co. , Уоррен, штат Огайо, золотым правилом при шлифовании резьбы в глубоких отверстиях является наличие пропорционального соотношения между длиной и диаметром шлифовальной державки 7:1. Но при этом возникает проблема отношения угла подъема витка к диаметру отверстия. По мере увеличения длины резьбы и уменьшения диаметра отверстия возникают трудности при шлифовании деталей с большим углом подъема витка. Появляются границы, при достижении которых шлифовальная державка будет ударяться об заготовку.

, Уоррен, штат Огайо, золотым правилом при шлифовании резьбы в глубоких отверстиях является наличие пропорционального соотношения между длиной и диаметром шлифовальной державки 7:1. Но при этом возникает проблема отношения угла подъема витка к диаметру отверстия. По мере увеличения длины резьбы и уменьшения диаметра отверстия возникают трудности при шлифовании деталей с большим углом подъема витка. Появляются границы, при достижении которых шлифовальная державка будет ударяться об заготовку.

Проблемы отвода стружки при нарезании резьбы методом шлифования заключаются в своевременном поступлении охлаждающей жидкости и смыве стружки из зоны шлифования. Опять же, из-за очень ограниченного пространства при шлифовании внутренней резьбы малого диаметра, в зону шлифования очень сложно доставить охлаждающую жидкость и направить поток в направлении движения ходового вала и при этом не препятствовать движению шлифовальной державки и закрепленной на ней головки.

Нарезание внутренней резьбы методом шлифования является очень точным процессом. Необходимо очень точно установить шлифовальную головку, но после того, как сделаны все настройки, головка может быть очень быстро заменена впоследствии. Также, по словам Дрейка, шлифование внутренней резьбы может увеличить производительность, поскольку замена шлифовальной головки на головку для резьбы другого типа происходит быстрее, чем замена всей державки.

Необходимо очень точно установить шлифовальную головку, но после того, как сделаны все настройки, головка может быть очень быстро заменена впоследствии. Также, по словам Дрейка, шлифование внутренней резьбы может увеличить производительность, поскольку замена шлифовальной головки на головку для резьбы другого типа происходит быстрее, чем замена всей державки.

Дрейк утверждает, что для эффективного нарезания внутренней резьбы методом шлифования станок должен обладать несколькими важными свойствами. Этими свойствами являются: жесткость конструкции, стабильная температура, точное перемещение по осям, способность выполнять точные циклические перемещения и наличие прецизионных шпинделей с датчиками контроля температуры.

В рубрике «Нарезание резьбы» находятся материалы по данной теме: анонсы нового инструмента – современных моделей метчиков, плашек и разверток, описание решений технологических проблем, авторские статьи о современных технологиях, новости производителей инструмента.

Источник материала: перевод статьи

Insider trading: evaluating internal threading methods,

Ctemag.com

Автор статьи—оригинала:

Сьюзан Вудс (Susan Woods), редактор

Размеры направляющих отверстий в листовом металле

Связанные ресурсы: аппаратное обеспечение

Размеры направляющих отверстий в листовом металле

Руководство по проектированию и применению оборудования ANSI

Данные по проектированию и проектированию оборудования в метрических единицах ISO

Приблизительные размеры направляющих отверстий для стальных резьбонарезных винтов типа C в листовом металле для резьбонарезных винтов

Приблизительные размеры отверстий для стальных резьбонарезных винтов типа C в листовом металле | |||

| Размер винта | Толщина металла | Размер отверстия | Размер сверла |

| 4-40 | 0,037 | 0,094 | 42 |

| 0,048 | 0,094 | 42 | |

| 0,062 | 0,096 | 41 | |

| 0,075 | 0,100 | 39 | |

| 0,105 | 0,102 | 38 | |

| 0,134 | 0,102 | 38 | |

| 6-32 | 0,037 | 0,113 | 33 |

| 0,048 | 0,116 | 32 | |

| 0,062 | 0,116 | 32 | |

| 0,075 | 0,122 | 3,1 мм | |

| 0,105 | 0,125 | 1/8 | |

| 0,134 | 0,125 | 1/8 | |

| 8-32 | 0,037 | 0,136 | 29 |

| 0,048 | 0,144 | 27 | |

| 0,062 | 0,144 | 27 | |

| 0,075 | 0,147 | 26 | |

| 0,105 | 0,150 | 25 | |

| 0,134 | 0,150 | 25 | |

Приблизительные размеры отверстий для стальных резьбонарезных винтов типа C в листовом металле | |||

Размер винта | в листовой стали толщиной | Размер отверстия | Размер сверла |

10-24 | 0,037 | 0,154 | 23 |

0,048 | 0,161 | 20 | |

0,062 | 0,166 | 19 | |

0,075 | 0,170 | 18 | |

0,105 | 0,173 | 17 | |

0,134 | 0,177 | 16 | |

10-32 | 0,037 | 0,170 | 18 |

0,048 | 0,170 | 18 | |

0,062 | 0,170 | 18 | |

0,075 | 0,173 | 17 | |

0,105 | 0,177 | 16 | |

0,134 | 0,177 | 16 | |

12-24 | 0,037 | 0,189 | 12 |

0,048 | 0,194 | 10 | |

0,062 | 0,194 | 10 | |

0,075 | 0,199 | 8 | |

0,105 | 0,199 | 8 | |

0,134 | 0,199 | 8 | |

Приблизительные размеры отверстий для стальных резьбонарезных винтов типа C в листовом металле | |||

| Размер винта | Толщина металла | Размер отверстия | Размер сверла |

| 1⁄4-20 | 0,037 | 0,221 | 2 |

| 0,048 | 0,221 | 2 | |

| 0,062 | 0,228 | 1 | |

| 0,075 | 0,234 | А | |

| 0,105 | 0,234 | А | |

| 0,134 | 0,236 | 6 мм | |

| 1⁄4-28 | 0,037 | 0,224 | 5,7 мм |

| 0,048 | 0,228 | 1 | |

| 0,062 | 0,232 | 5,9 мм | |

| 0,075 | 0,234 | А | |

| 0,105 | 0,238 | Б | |

| 0,134 | 0,238 | Б | |

| 5/16-18 | 0,037 | 0,290 | л |

| 0,048 | 0,290 | л | |

| 0,062 | 0,290 | л | |

| 0,075 | 0,295 | М | |

| 0,105 | 0,295 | М | |

| 0,134 | 0,295 | М | |

Все размеры указаны в дюймах, за исключением размеров сверла. Может потребоваться изменить размер отверстия в зависимости от конкретного применения.

Может потребоваться изменить размер отверстия в зависимости от конкретного применения.

Тип C не рекомендуется для новых конструкций.

Родственные

- Пилотные отверстия Асбестовые стекловолоконные композиции с саморезами

- Размеры направляющих отверстий в фанере (пропитанной смолой) для резьбонарезных винтов типа А из стального листового металла

- Размеры направляющих отверстий для стальных бригад из листового металла

- Самонарезающие винты ANSI для листового металла Размеры для резьб B и BP

- Размеры резьбы для листового металла для резьбонарезных саморезов типов AB, A и U

- Максимальный момент затяжки для метрических саморезов

- Калькулятор вытягивания самонарезающего винта и крутящего момента

- Калькулятор вытягивания саморезов и крутящего момента

- Саморезы Проектирование установки и проектирование

Нарезание резьбы: стандартные отверстия

Спинка

Материалы

Материалы по обслуживанию

МАТЕРИАЛЫ ПОДПИСКА.

0004

Боретесь с нехваткой термопластичных материалов? Мы создали подробное руководство по заменителям смолы для АБС, поликарбоната, полипропилена и других формованных термопластов.

Скачать

Ресурсы

Советы по дизайну Руководства и отчеты о тенденциях Истории успеха Вспомогательные средства дизайна Вебинары и выставки

Блог Видео Часто задаваемые вопросы Педагоги и студенты Глоссарий

Отрасли Медицинский Аэрокосмическая промышленность Автомобильный Бытовая электроника Промышленное оборудование

О нас

Кто мы Почему Протолабс? Исследования и разработки Награда за крутую идею Партнерские отношения Устойчивое развитие и социальное воздействие

Карьера Инвесторы Места Нажимать Закупка

Proto Labs, Inc.

5540 Pioneer Creek Dr.

Maple Plain, MN 55359

Соединенные ШтатыP: 877.

9 479.3680

479.3680

F: 763.479.2679

E: [электронное письмо Protected]

F: 763.479.2679

. Лучшее в своем классе онлайн-котированиеПосле загрузки проекта детали вы получите онлайн-предложение, включающее производственный анализ, который поможет улучшить технологичность детали. В своем предложении вы также можете настроить количество и материал и увидеть изменения цен в режиме реального времени.

Узнать больше

- UNC

- УНФ

- ММ

| Резьба UNC | Минимальный моделируемый диаметр (дюймы) | Максимальный моделируемый диаметр (дюймы) | Диаметр отверстия 75% (дюймы) | Максимальная глубина резьбы (дюймы)* |

|---|---|---|---|---|

| #2-56 | 0,067 | 0,074 | 0,070 | 0,200 |

| #3-48 | 0,076 | 0,084 | 0,082 | 0,200 |

| #4-40 | 0,085 | 0,094 | 0,089 | 0,300 |

| #5-40 | 0,098 | 0,104 | 0,102 | 0,300 |

| #6-32 | 0,105 | 0,114 | 0,109 | 0,400 |

| #8-32 | 0,130 | 0,139 | 0,134 | 0,400 |

| #10-24 | 0,145 | 0,156 | 0,150 | 0,600 |

| #12-24 | 0,171 | 0,181 | 0,176 | 0,600 |

| 1/4-20 | 0,196 | 0,207 | 0,201 | 0,650 |

| 16-18 5/18 | 0,252 | 0,265 | 0,259 | 0,650 |

| 3/8-16 | 0,307 | 0,321 | 0,314 | 1. 000 000 |

| 16-14 июля | 0,360 | 0,376 | 0,372 | 1.000 |

| 1/2-13 | 0,417 | 0,434 | 0,426 | 1.200 |

*Препятствие из-за других особенностей вашей детали, вводных обработок или требований к креплению может уменьшить максимальную глубину резьбы.

| Резьба UNF | Минимальный моделируемый диаметр (дюймы) | Максимальный диаметр модели (дюймы) | Диаметр отверстия 75% (дюймы) | Максимальная глубина резьбы (дюймы)* |

|---|---|---|---|---|

| #2-64 | 0,069 | 0,075 | 0,072 | 0,200 |

| #3-56 | 0,080 | 0,084 | 0,083 | 0,200 |

| #4-48 | 0,087 | 0,098 | 0,093 | 0,300 |

| #5-44 | 0,100 | 0,104 | 0,104 | 0,300 |

| #6-40 | 0,111 | 0,119 | 0,115 | 0,400 |

| #8-36 | 0,134 | 0,142 | 0,138 | 0,400 |

| #10-32 | 0,156 | 0,164 | 0,160 | 0,600 |

| #12-28 | 0,177 | 0,186 | 0,182 | 0,600 |

| 1/4-28 | 0,211 | 0,220 | 0,215 | 0,650 |

| 16-24 мая | 0,267 | 0,277 | 0,272 | 0,650 |

| 3/8-24 | 0,330 | 0,340 | 0,335 | 1. 000 000 |

| 16-20 июля | 0,383 | 0,395 | 0,389 | 1.000 |

| 1/2-20 | 0,446 | 0,457 | 0,451 | 1.200 |

*Препятствие из-за других особенностей вашей детали, обработки входа или требований к креплению может уменьшить максимальную глубину резьбы.

*Препятствие из-за других элементов вашей детали, обработка ввода или требования к креплению могут уменьшить максимальную глубину резьбы.

**Только алюминий

ВСТАВКИ КАТУШЕК | КЛЮЧЕВЫЕ ВСТАВКИ | НАРУЖНАЯ РЕЗЬБА

Резьба NPT

В настоящее время доступно только для фрезерованных деталей из алюминия, меди и латуни

| Внутренняя резьба NPT | Минимальный смоделированный диаметр пилота (дюймы) | Макс. смоделированный диаметр пилота (дюймы) | Номинальный смоделированный диаметр пилота (дюймы) | Минимальная глубина пилота (дюймы) (сквозное отверстие) | МИН. (глухое отверстие) | Глубина резьбы (дюймы) (сквозное/глухое отверстие) |

|---|---|---|---|---|---|---|

| Прямой цилиндр | ||||||

| 1/16 х 27 | 0,2343 | 0,2494 | 0,2421 | 0,389 | 0,419 | 0,389 |

| 1/8 х 27 | 0,3268 | 0,3417 | 0,3346 | |||

| 1/4 x 18 | 0,4232 | 0,4448 | 0,4331 | 0,582 | 0,621 | 0,582 |

| 3/8 x 18 | 0,5571 | 0,5794 | 0,5669 | |||

| 1/2 x 14 | 0,6870 | 0,7165 | 0,7008 | 0,748 | 0,795 | 0,748 |

| 3/4 x 14 | 0,8976 | 0,9257 | 0,9114 | |||

| 1 х 11-1/2 | 1. | |||||

479.3680

479.3680  Глубина пилота (дюймы)

Глубина пилота (дюймы)