ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОТВЕРСТИЯ ПОД НАРЕЗАНИЕ

ДИАМЕТРЫ

ГОСТ 21348-75

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СТАНДАРТОВ Москва

РАЗРАБОТАН, ВНЕСЕН И ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ) И. Руководитель темы и исполнитель Зарослова М.П. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 12 декабря 1975 г. № 3875

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Постановлением Государственного комитета стандартов Совета Министров СССР от 12 декабря 1975 г. № 3875 срок действия установлен с 01.

1. Настоящий стандарт устанавливает диаметры отверстий под нарезание трубной цилиндрической резьбы по ГОСТ 6357-73 в изделиях из сталей по ГОСТ 380-71, ГОСТ 4543-71, ГОСТ 1050-74, ГОСТ 5058-65 и ГОСТ 5632-72 (кроме сплавов на никелевой основе) и меди по ГОСТ 859-66. 2. Диаметры отверстий и предельные отклонения должны соответствовать указанным в таблице. Размеры в мм

3. 4. Диаметры сверл для отверстий под нарезание резьбы указаны в рекомендуемом приложении.

ПРИЛОЖЕНИЕ Рекомендуемое Диаметры сверл для отверстий под нарезание трубной цилиндрической резьбы Размеры в мм

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Методы измерения резьбы на производстве и в домашних условиях — РИНКОМ

Методы измерения резьбы на производстве и в домашних условиях — РИНКОМСкрыть уведомление

Внимание! Мы не работаем в праздничные дни с 31 декабря 2022 по 8 января 2023. Все заявки будут обработаны 9 января.

Все заявки будут обработаны 9 января.

Главная

Статьи

Методы измерения резьбы на производстве и в домашних условиях Методы измерения резьбы на производстве и в домашних условиях

2 апреля 2021

Гирин Кирилл

измерить резьба

Содержание

- Какие дефекты можно выявить при контроле?

- Приборы для контроля резьбы

- Приборы активного контроля

- Измерение резьбы методом трех проволочек

- Измерение шага резьбы

- Измерение среднего диаметра резьбы

- Измерение наружного диаметра резьбы

- Измерение внутреннего диаметра резьбы

- Измерение профиля резьбы

- Где купить инструменты для измерения резьбы?

При измерении резьбы уточняют ее соответствие таким параметрам, как внутренний, наружный и средний диаметры, шаг и длина. С этой целью используют специальные и универсальные инструменты. Подходящий измерительный прибор выбирают с учетом типа резьбы и необходимой точности измерений. Первоначально контролируют средний диаметр, шаг и форму профиля, после этого — внутренний и внешний диаметры.

Подходящий измерительный прибор выбирают с учетом типа резьбы и необходимой точности измерений. Первоначально контролируют средний диаметр, шаг и форму профиля, после этого — внутренний и внешний диаметры.

Измерение резьбы выполняют с помощью разных инструментов

Есть два основных метода измерения резьбы:

- метод дифференцирования, когда каждый параметр проверяют отдельно;

- метод комплексной проверки, когда все параметры контролируют совместно бесшкальными инструментами.

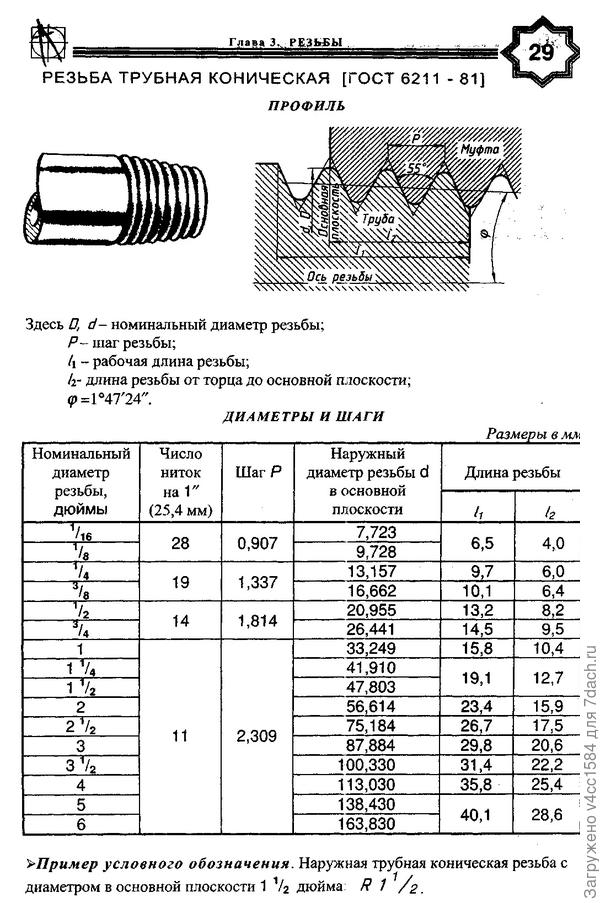

Для измерения трубной и конической резьб обычно используют калибры, которые позволяют проверить размеры, форму и взаимное расположение поверхностей детали.

Какие дефекты можно выявить при контроле?

Контроль резьбовых поверхностей позволяет выявить следующие дефекты соединений.

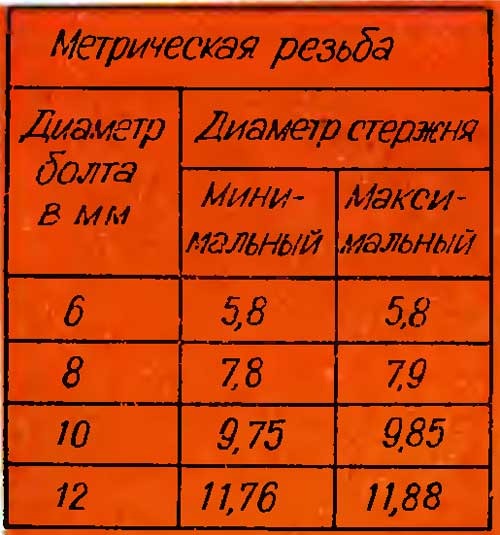

Рваная нарезка. Дефект образуется, если диаметры отверстия и стержня отличаются от номинальных. Причиной также может стать недостаточная острота режущего инструмента. Предупредить проблему позволяет тщательный контроль всех диаметров и использование режущего инструмента нормальной степени заточки.

Причиной также может стать недостаточная острота режущего инструмента. Предупредить проблему позволяет тщательный контроль всех диаметров и использование режущего инструмента нормальной степени заточки.

Тупая нарезка. Дефект проявляется, если номинальный диаметр меньше диаметра отверстия, но больше диаметра стержня. При нарезании профиль становится неполным. Избежать дефекта позволит точное измерение диаметров перед нарезкой резьбы.

Конусность резьбы. Дефект появляется, если режущий инструмент срезает лишний металл. Проблему решают, соотнося установленные размеры детали и инструмента.

Тугая нарезка. Если размерность детали не соблюдается, а инструмент имеет шероховатую резьбу, резание происходит с трудом. Дефект можно предупредить, предварительно измерив параметры заготовки и подобрав режущий инструмент оптимального размера.

Приборы для контроля резьбы

Для комплексного контроля и измерения наружных метрических резьб используют жесткие предельные калибры-кольца (ГОСТ 17763-72 и ГОСТ 17764-72), а также резьбовые скобы. Внутренние резьбы контролируют резьбовыми калибрами-пробками (ГОСТ 17756-72 и ГОСТ 17759-72). При использовании резьбовых калибров-пробок и колец в качестве комплексного измерителя выступает проходной калибр. Непроходной калибр используют, чтобы измерить предельный размер среднего диаметра.

Внутренние резьбы контролируют резьбовыми калибрами-пробками (ГОСТ 17756-72 и ГОСТ 17759-72). При использовании резьбовых калибров-пробок и колец в качестве комплексного измерителя выступает проходной калибр. Непроходной калибр используют, чтобы измерить предельный размер среднего диаметра.

Калибр-кольцо М 1.1х0.25 6h ПР для комплексного контроля и измерения наружных метрических резьб

При поэлементном контроле наружный диаметр болта проверяют любым приборами, которые обычно применяются для контроля диаметра валов. А внутренний диаметр гайки — приспособлениями для контроля отверстий.

Для контроля среднего диаметра используют контактный и бесконтактный методы. Первый основан на применении вставок в микрометр или трех проволочек.

Измерение среднего диаметра вставками резьбового микрометра

Резьбовым микрометром со вставками проводят измерение среднего диаметра треугольной резьбы с углами профиля 60 и 55 градусов. Измерение проводят в пределах от 0 до 350 мм. Для каждого интервала в 25 мм используют или отдельный микрометр, или специальные сменные пятки.

Измерение проводят в пределах от 0 до 350 мм. Для каждого интервала в 25 мм используют или отдельный микрометр, или специальные сменные пятки.

Резьбовой микрометр МВМ-50 GRIFF со вставками для измерения среднего диаметра

Стандартный комплект включает две вставки: призматическую, которая ставится вместо пятки микрометра, и конусную, устанавливаемую в отверстие микрометрического винта.

Микрометр может оснащаться одним из пяти комплектов вставок, который выбирают в зависимости от шага проверяемой резьбы: 0,4–0,5; 0,6–0,8; 1–1,5; 1,75–2,5; 3–4,5 мм.

Контроль шага резьбы и угла профиля индикаторными измерительными приборами

Измерение шага резьбы и угла профиля производят, используя микроскопы и проекторы. При этом средний диаметр внутренней резьбы контролируют:

- индикаторными приборами с раздвижными полупробками;

- индикаторными приборами с раздвижными вставками;

- горизонтальными оптиметрами с помощью измерительных дуг с шаровыми измерительными наконечниками.

Измерять размеры деталей в ходе обработки удобно с помощью индикаторного приспособления. Благодаря особой конструкции упорной планки такое приспособление позволяет установить в удобном месте держатель индикатора. Приспособление универсально и может использоваться как при расточке, так и при обточке.

Индикаторное приспособление для активного контроля размеров при обработке на токарном станке

Применение индикаторов и установочных колец с номинальным размером обрабатываемого отверстия уменьшает время на предварительные операции и обеспечивает высокую точность измерения внутренних размеров резьбы.

При обработке отверстий резец настраивают по индикатору на снятие первой стружки с припуском 0,1–0,2 мм на сторону. После этого показания индикатора замеряют, а первую стружку снимают. Полученный размер отверстия замеряют индикаторным прибором, настроенным по установочному кольцу с номинальным размером отверстия. При настройке индикаторный прибор устанавливают на ноль.

При настройке индикаторный прибор устанавливают на ноль.

Измерив отверстие, уточняют, какой слой металла требуется снять, чтобы получить окончательный размер отверстия. Затем по индикатору резец устанавливают под расточку чистового отверстия. Этот способ измерения упрощает расточку отверстий по 2 и 3 классам точности.

Если партия деталей велика, удобнее вначале выполнить предварительную расточку всех изделий с припуском 0,3–0,5 мм на диаметр, а затем за один проход жестким резцом завершить чистовую расточку. Использование индикаторных приспособлений позволяет работать уверенно и с большой точностью. Однако индикатор не отменяет необходимости использования предельных калибров. Измерение резьбы калибром — обязательная процедура, которая требуется для окончательного контроля размера.

Приборы активного контроля

Один из самых прогрессивных методов измерения параметров резьбы считается активный. Он особенно востребован в условиях массового и крупносерийного производства. Устройства активного контроля позволяют автоматически контролировать ход технологического процесса и обеспечивают необходимую точность обработки.

Устройства активного контроля позволяют автоматически контролировать ход технологического процесса и обеспечивают необходимую точность обработки.

Устройства активного контроля обычно включают в конечный цикл обработки и по итогам проверки подают команду на наладку режущего инструмента. Есть и второй способ — проверять размеры изделия в ходе обработки, чтобы сразу контролировать величины перемещения, режимы резания и другие параметры. Приборы активного контроля такого типа используют на станках с числовым программным управлением.

Для автоматического контроля и наладки используют приборы контактного и бесконтактного действия. В первом случае наконечник прибора вступает в контакт с измеряемым изделием и может быть причиной погрешностей. Чтобы исключить такую возможность, наконечники приборов активного контроля изготавливают из твердых сплавов и алмазов.

Измерение резьбы методом трех проволочек

Для измерения среднего диаметра резьбы часто пользуются методом трех проволочек. Диаметр определяют, накладывая проволочки одного размера на впадины резьбовых соединений. Параметры получившейся конструкции измеряют микрометром. На итоговые результаты вычислений сильно влияет погрешность профиля. Чтобы устранить ее, проволочки накладывают на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет равна ширине выступов.

Диаметр определяют, накладывая проволочки одного размера на впадины резьбовых соединений. Параметры получившейся конструкции измеряют микрометром. На итоговые результаты вычислений сильно влияет погрешность профиля. Чтобы устранить ее, проволочки накладывают на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет равна ширине выступов.

Использование метода трех проволочек для измерения резьбы

При этом проволочки должны быть расположены таким образом:

- 1-я лежит на впадине с левой стороны;

- 2-я и 3-я на впадинах противоположной стороны.

Необходимо следить, чтобы во время измерения деталь не деформировалась, а проволочки не гнулись.

Размер всех трех проволочек, используемых для измерения среднего диаметра резьбы этим методом, выбирают по специальной таблице с учетом шага и угла профиля резьбы. Идеальным считают диаметр d = tg α /2c, где cs шаг, а α /2 угол профиля проверяемой резьбы.

Кроме среднего диаметра методом трех проволочек измеряют диаметр трапецеидальной резьбы.

Измерение шага резьбы

Для измерения шага резьбы используют штангенциркуль или линейку. Для этого определяют длину нескольких шагов и делят ее на количество шагов. Шаг внутренней и внешней резьбы определяют резьбомером. Каждая пластинка указывает на величину шага. При этом пластинки выбирают таким образом, чтобы зубья плотно входили в резьбу. Благодаря этому шаг совпадает с шагом на пластине.

Для измерения шага резьбы используют стандартные линейки с миллиметровыми и дюймовыми делениями и резьбомеры. Результаты вычисления шага линейкой неточные, так что главной задачей при замерах является нахождение количества витков, которые приходятся на единичный шаг резьбы. Допустим, если на 1 дюйм приходится 5 витков, шаг будет равен 1/5 дюйма. Чтобы было удобно, результаты в дюймах переводят в миллиметры.

Чтобы измерить шаг резьбы корректно, необходимо быть в курсе следующих хитростей:

- следует измерять не отдельные участки, а целую часть профиля детали;

- перед измерением необходимо подсчитать целое количество витков;

- шаг резьбы определяют после замера глубины и основных параметров резьбового соединения.

Итогом измерений будет усредненное значение шага. Погрешность в расчетах зависит от того, насколько правильно нарезана резьба на деталь.

Резьбомер предоставляет наиболее точные результаты измерений шага трубной и конической резьбы, поскольку он работает с самыми маленькими расстояниями. В конструкции предусмотрены пластины из сплавов железа. Каждая пластина имеет вырезы, равные профилю нарезки и ее шагу.

Для определения величины шага резьбомер прикладывают к детали. При этом необходимо следить, чтобы пластина была параллельна оси нарезки и совпадала по размеру с отверстием резьбы.

Измерение среднего диаметра резьбы

Для измерения среднего диаметра резьбы необходимо использовать резьбовой микрометр в комплекте с разными наконечниками (один с конусом, второй с вырезом). Предел измерения указывают обычно на самих средствах измерения. Так, маркировка М 3–5 обозначает, что комплект позволяет измерить резьбу с шагом 3; 3,5; 4; 4,5 и 5 мм.

Вставки к резьбовому микрометру

Для измерения среднего диаметра резьбы пользуются микрометром. Сменные наконечники инструмента вставляются в отверстие винта и позволяют добиться максимально точных измерений.

Если в качестве результата достаточно усредненных значений, вместо микрометра допускается использовать кронциркуль. По конструкции он представляет собой шариковые наконечники, размеры которых должны совпадать с типом и шагом резьбового соединения. Чтобы узнать средний диаметр, наконечники кронциркуля необходимо выставить по резьбовому калибру. Затем процедуру повторяют с боковыми сторонами детали. Для оценки результатов измерений используют резьбовые скобы. А точность диаметра проверяют, сравнивая полученную резьбу с шаблоном.

Для контроля среднего диаметра резьбы, состоящей максимум из двух витков, пользуются методом двух проволочек. Измерение производят следующим образом: на противоположные выступы и впадины резьбы накладывают проволоки, диаметр которых совпадает с одной из табличных единиц. При этом расстояние между концами проволочек демонстрирует средний диаметр детали. Для каждого из классов точности создаются отдельные проволоки, соответствующие ГОСТ 2475-88. При выведении конечных чисел берут во внимание возможную погрешность, потому что метод двух проволочек не позволяет добиться точных значений.

При этом расстояние между концами проволочек демонстрирует средний диаметр детали. Для каждого из классов точности создаются отдельные проволоки, соответствующие ГОСТ 2475-88. При выведении конечных чисел берут во внимание возможную погрешность, потому что метод двух проволочек не позволяет добиться точных значений.

Еще один метод измерения среднего диаметра резьбы состоит в использовании микроскопа. Прибор прикладывают к боковой стороне профиля заготовки, а окуляры наводят на изображение профиля с каждой стороны, чтобы определить его размер. Значения, которые были получены в результате измерений, складывают и делят на количество сторон. Полученное среднее арифметическое — это и есть средний диаметр резьбового соединения.

Измерение наружного диаметра резьбы

Для измерения наружной резьбы используют микрометрические инструменты, основой конструкции которых служат микровинты. Контроль выполняют по такой схеме.

- Микровинты прикладывают к профилю резьбы.

Положение инструмента корректируют, несколько раз вращая микрометр.

Положение инструмента корректируют, несколько раз вращая микрометр. - Записывают величину профиля нарезки для одной стороны. Значение рассчитывают, ориентируясь на цену деления на шкале микровинтов.

- Микрометр прикладывают к противоположному концу профиля и вычисляют его размер.

- Результат измерения наружного диаметр резьбы узнают, отняв от результата первого вычисления результат второго.

Измерение внутреннего диаметра резьбы

Измерение внутренней резьбы производят кронциркулем. Инструмент устанавливают на шаблонную деталь по резьбовому калибру, а затем сравнивают с исходным внутренним диаметром резьбового соединения. Для получения точных значений кронциркуль необходимо расположить под углом к измеряемой оси.

Также для измерения внутреннего диаметра резьбы можно использовать приборы для цилиндрической резьбы. Это связано с тем, что внутренний диаметр обладает гладкой поверхностью и идеально подходит для формы наконечников, используемых в этих инструментах. Полученные результаты проверяют, используя калибры-пробки.

Полученные результаты проверяют, используя калибры-пробки.

Измерение профиля резьбы

Для измерения профиля резьбы используют такой инструмент, как микроскоп, а контроль производят с помощью профилей. Процедура проводится в такой последовательности.

- Нормальным кольцом с резьбой измеряют внешний диаметр.

- На винт надевают кольцо, которое демонстрирует точность резьбы покачиванием.

- Диаметр координируют, пользуясь стандартной пробкой с резьбой. При этом ее выступающий гладкий конец одновременно служит инструментом для контроля диаметра резьбового отверстия.

Где купить инструменты для измерения резьбы?

Купить необходимые инструменты для измерения резьбы вы можете в интернет-магазине «Ринком». В наличии всегда есть:

- штангенциркули;

- щупы;

- микрометры;

- калибры.

Оформить заказ с доставкой по России вы можете прямо на сайте. Возможно изготовление измерительного инструмента по вашим чертежам. Размер партии изделий не ограничен. я

Возможно изготовление измерительного инструмента по вашим чертежам. Размер партии изделий не ограничен. я

Больше полезной информации

Полезные обзоры и статьи

Все статьи

14 декабря 2022

Ширина фрезерования

25 ноября 2022

Глубина фрезерования: принципы и расчеты

9 ноября 2022

Как нарезать резьбу клуппом?

24 октября 2022

Лучшие автомобильные домкраты для бытового и профессионального использования

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Таблица метчиков NPT для трубной конической резьбыТаблица метчиков NPT для трубной конической резьбы

|

| Метчик размер | Резьба на дюйм | Дрель

размер с конусностью расширитель для труб | Дрель

размер без развертка для конических труб | Прямой

труба резьба |

1/16 | 27 | 15/64 | Д | 1/4 |

1/8 | 27 | 21/64 | Вопрос | 32. |

1/4 | 18 | 27/64 | 7/16 | 29/64 |

3/8 | 18 | 9/16 | 37/64 | 37/64 |

1/2 | 14 | 16. | 23/32 | 23/32 |

3/4 | 14 | 57/64 | 59/64 | 15/16 |

1 | 11,5 | 1 1/8 | 1 5/32 | 1 11/64 |

1 1/4 | 11,5 | 1 15/32 | 1 1/2 | 1 33/64 |

1 1/2 | 11,5 | 1 23/32 | 1 47/64 | 1 3/4 |

2 | 11,5 | 2 3/16 | 2 7/32 | 2 7/32 |

Какой размер сверла для метчика 1/8?

Вы ищете водопроводную трубу? Первый шаг, который вы должны сделать, это просверлить отверстие нужного размера, прежде чем нарезать резьбу в трубе.

Но подойдет не любая дрель; вы должны выбрать правильный, чтобы обеспечить точную трубную резьбу, которая обеспечит герметичное уплотнение.

В этой статье я объясню, какой размер сверла вам понадобится для метчика 1/8. Соответствие сверла размеру метчика — это только первый шаг; вам необходимо следовать передовым методам сверления и нарезания резьбы, чтобы обеспечить хорошее выполнение работы. Я включил несколько советов по сверлению и нарезанию резьбы, которые пригодятся, особенно если вы новичок в этих методах резки труб.

Итак, приступим!

Содержание

- Что такое кран?

- Что такое метчик?

- Какой размер сверла для метчика 1/8’’ NPT лучше всего подходит?

- Советы по сверлению правильного отверстия для метчика

- Как использовать метчик NTP для достижения наилучших результатов

- Резюме: Какой размер сверла для метчика 1/8

Что такое метчик?

Прежде чем обсуждать, какой размер сверла лучше всего подходит для метчика 1/8, давайте сначала выясним: что такое метчик и как он работает?

Трубный метчик — это инструмент, используемый для нарезания резьбы внутри трубы при монтаже и механической обработке труб. Нарезание резьбы на внутреннем конце трубы создает приемную охватывающую трубу, в которую вставляется охватываемая труба для соединения двух труб, создавая герметичное уплотнение.

Нарезание резьбы на внутреннем конце трубы создает приемную охватывающую трубу, в которую вставляется охватываемая труба для соединения двух труб, создавая герметичное уплотнение.

Трубные метчики, также известные как резьбовые метчики, изготавливаются из стального сплава или какого-либо типа закаленной стали, что делает их более прочными, чем большинство металлических труб.

Конструкция трубного крана зависит от производителя. Некоторые метчики являются ручными, один конец которых служит ручкой, а другой конец имеет канавки для резки. При использовании ручных метчиков процесс нарезания резьбы включает ручную нарезку.

Более современные инструменты для нарезания резьбы имеют один конец с проушиной или гайкой, а другой конец используется для нарезания резьбы. Такая конструкция позволяет вставить метчик в другой ручной или механический инструмент, который помогает поворачивать метчик, делая процесс менее ручным.

Процесс врезки включает вставку метчика в конец трубы и приложение давления при повороте метчика. Вот почему кран сделан из более твердого материала, чем металл трубы; чтобы нарезать нити соответствующего размера внутри резьбы.

Вот почему кран сделан из более твердого материала, чем металл трубы; чтобы нарезать нити соответствующего размера внутри резьбы.

Канавки на трубном отводе имеют зазоры, в которые собирается нарезанный металл, что позволяет выбрасывать отходы при нарезании резьбы внутри трубы.

Основное практическое правило при врезке – обеспечить равномерный вход в трубу. Если вы обрежете трубу неравномерно, будет трудно вставить охватываемый конец трубы, и трубы будут соединены под углом, что нарушит целостность уплотнения.

Что такое метчик?

Теперь, когда мы поняли основы работы с трубными метчиками и нарезанием резьбы, давайте рассмотрим сверла для метчиков.

Прежде чем нарезать резьбу внутри трубы с помощью метчика, необходимо сначала просверлить трубу с помощью сверла для метчика. Метчик сверло представляет собой закаленное сверло, которое прорезает отверстия в металлических трубах.

При выборе сверла для метчика убедитесь, что его размер подходит для метчика, который вы будете использовать для нарезания резьбы внутри трубы. Сверло подходящего размера также гарантирует отсутствие лишнего металла вокруг отверстия, что может затруднить вставку метчика для нарезания резьбы.

Сверло подходящего размера также гарантирует отсутствие лишнего металла вокруг отверстия, что может затруднить вставку метчика для нарезания резьбы.

Сверла для метчиков калибруются по диаметру и длине. Сверло зенкует отверстие, то есть отверстие немного шире вверху и сужается по мере углубления. Конструкция зенковки позволяет использовать инструмент для трубных метчиков со слегка заостренным концом. Коническая конструкция позволяет установить трубный метчик перед началом процесса нарезания резьбы.

Какой размер сверла для метчика 1/8’’ NPT лучше всего подходит?

Итак, как я объяснил, соответствие размера сверла конкретному метчику, который вы будете использовать для нарезания резьбы, является важным первым шагом. Это позволяет просверлить отверстие нужного размера, содержать отверстие в чистоте и обеспечить правильную посадку метчика в просверленном отверстии.

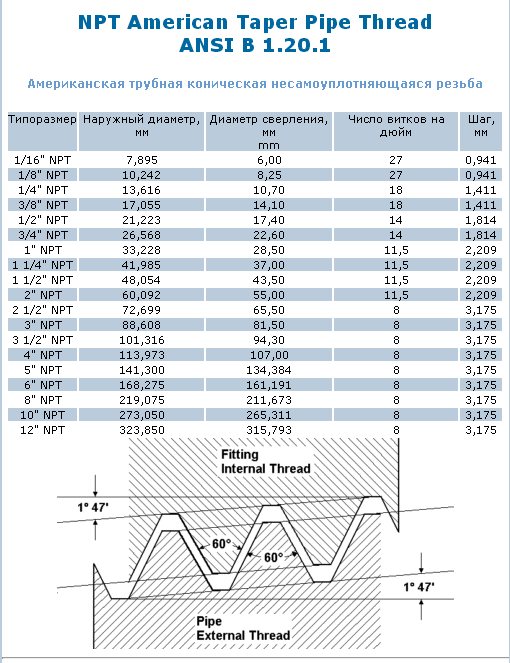

Если у вас есть трубный метчик 1/8’’ NPT, сверло типа R подходит для использования с этим метчиком. Если трубный метчик конический, идеальный размер сверла составляет 21/64 мм в дробной форме или 0,339.’’. Для неконических или прямых трубных метчиков используйте сверло размером 11/32 мм или 0,344 дюйма. Это обеспечивает 27 нитей на дюйм.

Если трубный метчик конический, идеальный размер сверла составляет 21/64 мм в дробной форме или 0,339.’’. Для неконических или прямых трубных метчиков используйте сверло размером 11/32 мм или 0,344 дюйма. Это обеспечивает 27 нитей на дюйм.

Советы по сверлению правильного отверстия для метчика

Серьезной ошибкой начинающих машинистов является использование сверла неправильного размера при нарезании резьбы в трубе. Хотя вы можете использовать таблицы для проверки размера сверла, которое вы должны использовать для определенного метчика, многие из этих таблиц устарели и использовались, когда машинисты предпочитали нарезать отверстия с высоким процентом высоты резьбы, просто чтобы быть в безопасности.

Кроме того, в прошлом многие сверла, используемые для нарезания резьбы, изготавливались из кобальта или быстрорежущей стали. Напротив, современные машинисты теперь используют более точные твердосплавные сверла. Твердосплавные сверла более эффективны и обеспечивают более высокую производительность и точность, чем сверла из быстрорежущей стали. Сверла из быстрорежущей стали также прорезают отверстия большего размера, чем более точные твердосплавные сверла.

Сверла из быстрорежущей стали также прорезают отверстия большего размера, чем более точные твердосплавные сверла.

Правильный размер сверла для метчика обеспечивает лучшие результаты нарезания резьбы и, как правило, избавляет от суеты при нарезании резьбы в полой трубе. Производители инструмента рекомендуют увеличивать диаметр предварительно просверленного отверстия и применять значения резьбы от 60 до 70 процентов, чтобы повысить эффективность и долговечность трубного метчика.

Помните об этих советах при сверлении отверстий для нарезания резьбы:

1. Храните насадки для сверления вместе с соответствующим метчиком для трубы

Во-первых, после того, как вы подобрали сверла к метчикам для трубы, лучше хранить их вместе. Это гарантирует, что вы используете сверло нужного размера для каждого трубного метчика. Правильно подобранное сверло гарантирует, что вы не просверлите очень большие или маленькие отверстия.

Чрезмерно большие отверстия могут привести к тому, что последующая резьба будет слишком мелкой. С другой стороны, сверление слишком маленьких отверстий может привести к выкрашиванию или заеданию метчика, что заставит его удалить из трубы больше материала, чем необходимо.

С другой стороны, сверление слишком маленьких отверстий может привести к выкрашиванию или заеданию метчика, что заставит его удалить из трубы больше материала, чем необходимо.

2. Смазывать, смазывать, смазывать

Перегрев может стать серьезной проблемой при сверлении и нарезании резьбы в трубах. Чрезмерный нагрев может привести к тому, что отверстия будут слишком большими или маленькими для размера метчика. Простое решение этой проблемы — смазать место сверления маслом. Масло не только предотвращает перегрев; это также помогает очистить мусор от отходов, облегчить процесс бурения и не дает долотам издавать чрезмерный нежелательный шум во время работы.

3. Начните с центрирующего сверла

Если у вас нет большого опыта сверления отверстий в полых трубах, лучше использовать центрирующее сверло, прежде чем использовать более крупную фрезу, которую вы выбрали для трубного метчика 1/8 NPT. . Центровочное сверло позволяет вам создать небольшое начальное отверстие, чтобы направить остальную часть сверления, гарантируя, что сверло просверлит в нужном месте.

4. Старайтесь просверливать во избежание перегрева

Перегрев является основной причиной некачественно просверленных отверстий для нарезания резьбы. Дополнительным способом избежать последствий перегрева является использование техники проклевывания. Проклевывание включает в себя сверление отверстия, а затем вытаскивание бурового станка на некоторое время, чтобы дать отверстию остыть и удалить мусор. Поверните рукоятку дрели на полный оборот, затем поверните ее на пол-оборота в противоположном направлении. Удалите как можно больше мусора, когда будете вытаскивать биту, и не забудьте смазать поверхность трубы, а также биту.

5. Варьируйте прилагаемое усилие

Обязательно уменьшайте усилие, прилагаемое при сверлении полой трубы. Чрезмерное усилие повредит сверло или сделает отверстие неровным, что затруднит вставку метчика в отверстие для нарезания резьбы.

Как использовать трубный метчик NTP для достижения наилучших результатов

Используете ли вы трубный метчик 1/8 NTP, для которого требуется сверло R или сверло 21/64 мм, или 1/16, ¼ и т. д. нажмите, вы должны придерживаться некоторых ключевых принципов для идеальной работы.

д. нажмите, вы должны придерживаться некоторых ключевых принципов для идеальной работы.

Вот несколько практических правил использования метчиков для труб:

Используйте высококачественные метчикиЕсли вам нужны высококачественные результаты, инвестируйте в лучшие метчики на рынке. Используйте метчики из быстрорежущей стали известного производителя и замените изношенные метчики новыми, более острыми. Тупой метчик требует дополнительных усилий для нарезания резьбы в трубах. Это также может привести к откалыванию или поломке метчика в отверстии.

Установите метчик прямо в отверстиеДля аккуратного нарезания резьбы осторожно вставьте метчик в отверстие. Перед началом процесса нарезания резьбы убедитесь, что метчик идеально сидит в отверстии. Стремление к идеальному запуску сводит к минимуму износ, поломку и перегрев.

Следите за тем, чтобы в отверстии не было мусора Эффективность нарезания резьбы повышается, если вы содержите отверстие в чистоте и не содержите стружки и мусора.

01.77

01.77 откл. для классов точности

откл. для классов точности Допускается

под нарезание трубной цилиндрической резьбы применять отверстия других диаметров,

полученных на основании экспериментальных данных.

Допускается

под нарезание трубной цилиндрической резьбы применять отверстия других диаметров,

полученных на основании экспериментальных данных.

Положение инструмента корректируют, несколько раз вращая микрометр.

Положение инструмента корректируют, несколько раз вращая микрометр. 11

11 11.

11.