ГОСТ 2246-70 – Проволока стальная сварочная согласно ГОСТ 2246-70

ПРОВОЛОКА СТАЛЬНАЯ СВАРОЧНАЯ

стандарт устанавливает технические условия на холоднотянутую сварочную проволоку из высоколегированной, легированной и низкоуглеродистой стали, которая применятся для сварки и наплавки и для изготовления электродов. Стандарт определяет марки сварочной проволоки (более 70 марок) и их химических состав.

PDF-версия оригинала

Тип, код классификации документа

государственный стандарт

Тип продукции

проволока нержавеющая

Геометрия

проволока круглого сечения

Внимание! Информация приведена в ознакомительных целях.

Торговый Дом Металлических Сеток не производит продукцию по этому стандарту.

Стальная проволока для сварки

Проволока, ГОСТ 2246-70, – незаменимый в сварочных работах материал; благодаря использованию этого метиза шов получается ровным и прочным. Сварочная проволока изготавливается холоднотянутым способом, однако химический состав металлопрокатных изделий очень отличается, стандарт определяет 70 марок стальной проволоки.

ГОСТ 2246-70: классификация и марки проволоки

Готовые стальные изделия отличаются по назначению: проволока для сварки и электродов (дополнительно маркируется буквой «Э»). В качестве сырья используется сталь трех видов:

- легированная;

- низкоуглеродистая;

- высокоуглеродистая.

По типу обработки поверхности бывает проволока сварочная омедненная, ГОСТ 2246-70, и неомедненная. Диаметр изделий – от 0,3 до 12 мм.

Марки сварочной проволоки отличаются по химическому составу. Требуемое процентное содержание углерода, хрома и легирующих компонентов указано в таблицах ГОСТ 2246-70. Для названия каждой марки используется цифро-буквенное обозначение. Индекс «Св» в начале означает общее предназначение проволоки – «сварочная». Процентное содержание углерода указано в цифрах, которые следуют за «Св». Легирующие компоненты в составе обозначаются буквами, например: молибден – М, хром – Х, титан – Т и т. д. Цифры за буквами – это содержание дополнительных элементов в процентах.

К примеру, сварочная проволока СВ-08Г2С, ГОСТ, расшифровывается как изделие для сварки (наплавки) из низкоуглеродистой стали с 0,08% углерода в составе. Сплав легирован 2% марганца (Г) и кремнием (С). Проволока изготовлена в соответствии с межгосударственным стандартом.

Что требует ГОСТ: прием, упаковка, транспортировка

Готовая проволока сварочная, ГОСТ, – гладкая, чистая и ровная. Плены, трещины, расслоения, остатки масла и следы ржавчины не допускаются. Отдельные дефекты в виде царапин, рисок, вмятин не являются браком, если их глубина не превышает четверти допустимого отклонения по диаметру проволоки.

Высоколегированная проволока имеет серую, светлую или матовую поверхность, к заказчику отправляется в отбеленном или травленном виде. По индивидуальному заказу потребителя изготавливается стальная проволока, ГОСТ 2246-70, с улучшенной поверхностью.

Как хранится и перевозится сварочная проволока

Проволока для сварки наматывается на кассеты или катушки. Для поставок больших объемов допускается сматывать проволоку в мотки. В одной упаковке находится один отрезок проволоки, при этом концы изделий одной плавки можно сваривать. Вес мотка или бухты достигает 80 кг.

В соответствии с ГОСТ 2246-70 проволока сварочная отпускается партиями: в каждой – изделия одних и тех же марки, плавки, назначения и толщины в диаметре. Перед отправкой потребителю моток (бухта, катушка) с проволокой 0,5 мм в диаметре и толще упаковывается сначала в бумагу, а затем оборачивается полиэтиленовой пленкой или синтетическим нетканым материалом.

Проволока стальная сварочная, ГОСТ 2246-70, тоньше 0,5 мм упаковывается в бумагу и укладывается в деревянные, металлические или пластмассовые ящики.

На каждую упаковку приклеивают металлический ярлык со следующей информацией:

- наименование и логотип компании-производителя;

- марка сварочной проволоки;

- номер партии;

- клеймо ОТК.

Согласно требованиям ГОСТ 2246-70, проволока стальная сварочная перевозится всеми видами крытого транспорта. Перевозка в открытых транспортных средствах разрешается только после согласования с заказчиком. Для хранения сварочной проволоки подходят склады, ангары и другие закрытые помещения.

Советы по выбору проволоки для (MIG) сварки

Свариваемость

При определении сварочных характеристик проволоки для процесса MIG учитываются перечисленные ниже параметры.

- Прочность металла шва

- Текучесть сварочной ванны

- Форма шва и смачиваемость кромок

- Склонность к разбрызгиванию

Прочность металла шва предполагает низкую пористость, высокое качество сплавления и отсутствие растрескивания. Пористость, основная причина низкой прочности сварочного шва, вызывается избытком кислорода в атмосфере, защитном газе, а также в примесях в базовой плите, которые в сочетании с углеродом в металле шва образуют пузырьки оксида углерода (CO) — угарного газа. Часть угарного газа может оставаться в металле по мере охлаждения шва, образуя поры. Как правило, особенностью сварки MIG с использованием проволоки является очень низкое содержание водорода в наплавленном металле. На итоговое содержание диффундирующего водорода в наплавленном металле шва могут в разной степени влиять такие факторы, как содержание влаги в защитном газе, атмосферные условия и состояние свариваемых кромок.

Часть угарного газа может оставаться в металле по мере охлаждения шва, образуя поры. Как правило, особенностью сварки MIG с использованием проволоки является очень низкое содержание водорода в наплавленном металле. На итоговое содержание диффундирующего водорода в наплавленном металле шва могут в разной степени влиять такие факторы, как содержание влаги в защитном газе, атмосферные условия и состояние свариваемых кромок.

Процесс

Контроль пористости

Чтобы свести к минимуму образование CO и, соответственно, обеспечить наименьший уровень пористости, необходимо раскисление сварочной ванны. Для этого в проволоку Spoolarc добавляются элементы, которые «связывают» кислород, не давая ему соединяться с углеродом и образуя вместо этого безвредный шлак. Эти элементы называются восстановителями. К ним относятся марганец (Mn), кремний (Si), титан (Ti), алюминий (Al) и цирконий (Zr). Алюминий, титан и цирконий — мощные восстановители: они примерно в пять раз эффективнее марганца и кремния.

Текучесть сварочной ванны, форма шва и разбрызгивание

Текучесть расплава в сварочной ванне важна по несколькими причинам. Текучая ванна обычно равномерно смачивает края, благодаря чему формируется плоский и гладкий шов (это особенно важно для угловых сварных швов). Это критично при многопроходной сварке короткой дугой, когда плохая форма шва может стать причиной дефектов, связанных с некачественным сплавлением. Плоские, хорошо смоченные швы также необходимы в ситуации, когда важную роль играет внешний вид поверхности и может потребоваться дополнительная шлифовка.

Внимание! Слишком высокая текучесть ванны может привести к сложностям при сварке из неудобного положения или формировании ослабленных горизонтальных угловых швов.

Влияние марганца и кремния

Выбор содержания марганца и кремния в проволоке для сварочного процесса MIG — это, как правило, основное решение, принимаемое оператором. Увеличение количества марганца и кремния влияет на текучесть ванны, форму шва и другие факторы. Благодаря содержанию восстановителей Al, Ti и Zr в проволоке Spoolarc 65 сварочная ванна становится более вязкой. Плотность сварочной ванны делает эту проволоку идеальным выбором для сварки труб (особенно небольшого диаметра), а также для задач, связанных со сваркой в различных пространственных положениях.

Увеличение количества марганца и кремния влияет на текучесть ванны, форму шва и другие факторы. Благодаря содержанию восстановителей Al, Ti и Zr в проволоке Spoolarc 65 сварочная ванна становится более вязкой. Плотность сварочной ванны делает эту проволоку идеальным выбором для сварки труб (особенно небольшого диаметра), а также для задач, связанных со сваркой в различных пространственных положениях.

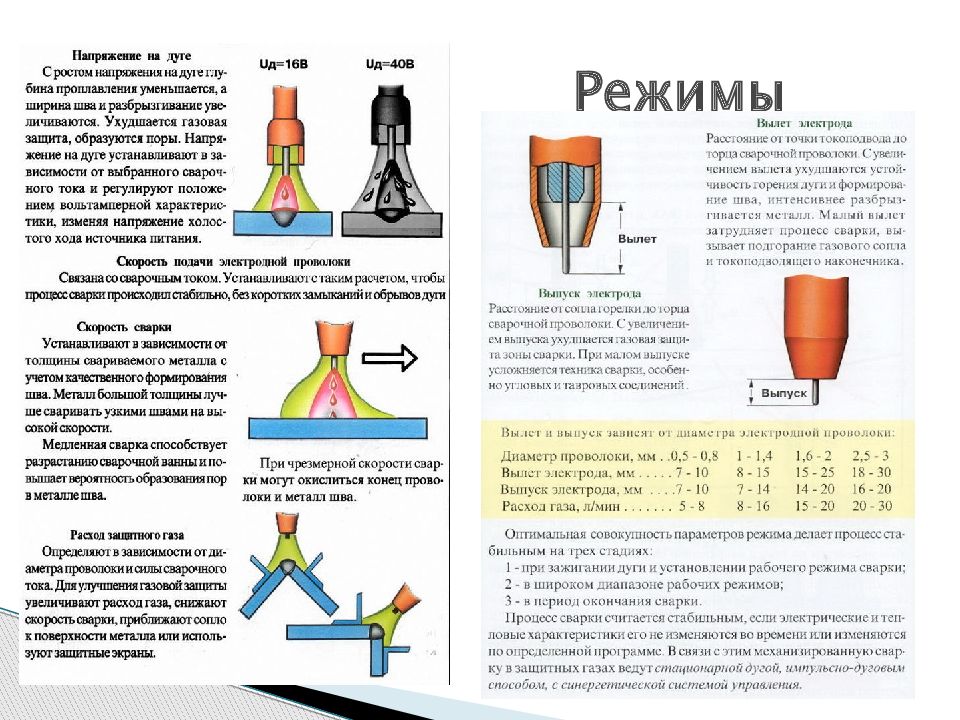

Влияние защитного газа и напряжения дуги

Использование защитного газа CO2 ведет к неравномерному переходу металла с проволоки на основной металл, делает профиль шва более выпуклым и увеличивает потери от разбрызгивания.

Защитные газы на базе аргона делают переход металла с проволоки на шов более ровным и равномерным, улучшают форму шва, сводят к минимуму потери от разбрызгивания и уменьшают образование пара.

Повышение напряжения дуги увеличивает текучесть ванны, делает швы более плоскими, усиливает смачиваемость кромок и разбрызгивание. Более высокое напряжение также уменьшает глубину провара и может вести к значительной потере легирующих элементов.

Более высокое напряжение также уменьшает глубину провара и может вести к значительной потере легирующих элементов.

Проволоки Spoolarc предлагаются с медным покрытием, которое наносится с использованием патентованного производственного процесса ЭСАБ HI DEP III, или без покрытия (медной оболочки). Для проволоки Spoolarc доступны различные варианты сплавов, диаметров и упаковок, которые способны удовлетворить самые сложные требования заказчиков.

Проволоки Spoolarc с медным покрытием или без него обеспечивают отличную подачу и стабильность дуги в самых жестких производственных условиях и сценариях применения даже при высокой скорости подачи проволоки, что, в свою очередь, уменьшает время простоя и повышает производительность.

Примечание. Проволоки Spoolarc без покрытия — оптимальный выбор для заказчиков, которым не требуется медное покрытие.

Повышение качества подачи с материалами ЭСАБ

Проволоки Spoolarc

- Все проволоки Spoolarc для сварочного процесса MIG проходят очистку после протяжки.

С них удаляется остаток смазки, после чего они проходят процедуру обработки, разработанную компанией ЭСАБ, что помогает обеспечить высокое качество подачи, стабильность дуги и низкое содержание водорода в наплавляемом металле шва.

С них удаляется остаток смазки, после чего они проходят процедуру обработки, разработанную компанией ЭСАБ, что помогает обеспечить высокое качество подачи, стабильность дуги и низкое содержание водорода в наплавляемом металле шва. - Проволока Spoolarc HI DEP III обладает матовой поверхностью с тонким (обычно 0,05 % от веса) медным покрытием, которое отличается плотным прилеганием и исключает образование медных хлопьев.

- В отличие от покрытия многих традиционных видов проволоки для сварки MIG, покрытие проволоки Spoolarc не блестит. Блестящая проволока не обеспечивает высоких сварочных характеристик. Такие проволоки содержат больше меди в покрытии (до 0,30 % от веса), и на них могут образовываться медные хлопья, что снижает их эксплуатационные характеристики.

- Высокопрочная проволока менее склонна к потере устойчивости под сжимающими нагрузками. В компании ЭСАБ большинство видов проволоки для сварочного процесса MIG вытягиваются непосредственно из прутка до окончательного размера, в результате чего образуется высокопрочный продукт, не забивающий систему подачи в случае возникновения каких-либо ограничений или неполадок.

Отличные характеристики дуги

- Выбирая для работы проволоку Spoolarc от компании ЭСАБ, вы сводите к минимуму разбрызгивание — распространенную проблему других проволок для процесса MIG.

- Проволоки Spoolarc образуют высококачественные мягкие дуги при более низком напряжении, что позволяет точно контролировать сварку, снизить содержание водорода в металле шва и улучшить проплавление.

- Проволоки Spoolarc продлевают срок службы контактного наконечника. Запатентованный производственный процесс компании ЭСАБ помогает улучшить передачу тока, снизить дугообразование и уменьшить разрушение контактного наконечника, особенно при сильном токе и высокой скорости подачи проволоки. Если контактные наконечники будут изнашиваться медленнее, это позволит существенно сэкономить не только на запасных частях, но и на стоимости работы и времени простоя при замене деталей.

Проволоки Spoolarc от компании ЭСАБ для сварочных швов с низким содержанием водорода. Как правило, водород попадает в шов из влаги на поверхности электрода, особенно при использовании прутковых электродов. Проволоки Spoolarc для сварочного процесса MIG не имеют поглощающего покрытия и поэтому не вбирают влагу. Тщательный контроль за содержанием примесей на поверхности помогает повысить качество сварного шва и устранить проблемы, связанные с наличием водорода. Также исчезает необходимость в печах для сушки влажных электродов.

Как правило, водород попадает в шов из влаги на поверхности электрода, особенно при использовании прутковых электродов. Проволоки Spoolarc для сварочного процесса MIG не имеют поглощающего покрытия и поэтому не вбирают влагу. Тщательный контроль за содержанием примесей на поверхности помогает повысить качество сварного шва и устранить проблемы, связанные с наличием водорода. Также исчезает необходимость в печах для сушки влажных электродов.

ВНИМАНИЕ! Не забудьте проверить шов

Данные, содержащиеся в этом руководстве, основаны главным образом на испытаниях AWS, проводимых в стандартных условиях эксплуатации. Однако фактические результаты обычно отличаются от указанных в той мере, в какой условия выполнения работ отклоняются от стандартных. На эксплуатационные показатели конкретного сочетания проволоки и газа могут повлиять перечисленные ниже факторы.

- Химический состав основного металла

- Толщина основного металла

- Размер сварного шва

- Растворение металла шва в основном металле

- Интенсивность теплоотвода (влияет на скорость охлаждения шва)

В связи с этим важно проверить выбранное сочетание проволоки и газа в месте конкретного сварного соединения и при тех условиях, которые создаются непосредственно в ходе производственного процесса.

Размещено в Сварочные материалы , Теги GMAW, Сварка MIG

Размеры проволоки MIG

Для большинства типов сварки вы будете использовать стержневой электрод или присадочную проволоку, но это не относится к сварке MIG (также известной как GMAW — дуговая сварка металлическим электродом). При сварке MIG вы используете катушку с металлической проволокой, которая осаждается и образует соединение.

Сварка MIG популярна из-за ее использования при изготовлении изделий и в случаях сварки конструкций. Он работает по основному принципу плавления проволоки для получения сварочной ванны и защитного газа, который хранится в газовом баллоне. В качестве защитного газа в основном используются C02 и O2. Этот сварной шов выполняется путем выталкивания проволоки из латунного сопла сварочного аппарата MIG, что обеспечивает высочайшую точность соединения.

MIG, который также известен как «металлический инертный газ», проще в использовании, поскольку его пушка удерживает внутри себя длинную милю проволоки, из-за чего он не заряжается снова и снова.

В этой статье мы обсудим оптимальные размеры проволоки для сварки MIG в зависимости от различных факторов для ваших сварочных горелок. Итак, давайте углубимся в это, не теряя ни секунды.

Схема

Классификация проволоки

Классификация проволоки — это первый и основной шаг в определении размера катушки с проволокой. Вы должны быть очень осторожны и разборчивы, принимая идеальное решение. Вы должны позаботиться о своем сварочном материале, состоянии вашей заготовки и ее характере, чтобы решить, какая катушка с проволокой подойдет вам лучше всего.

Метод классификации проводов был предложен Американским обществом инженеров-механиков. Им присвоены различные коды для нескольких размеров проводов.

Для стали в основном используются два типа. Один из них — ER70S-3 по классификации AWS для универсального сварного шва, а другой — ER70S-6 для ржавой и грязной стали.

Давайте разберемся, что код говорит о классификации.

- ER – сокращение от Electric Rod.

- 70 – этот код иногда может состоять из двух-трех цифр. Он указывает предел прочности сварочной проволоки на разрыв в PSI (фунт на квадратный дюйм), умноженный на 1000.

- S – сокращение от Solid wire

- 3 – Этот номер говорит нам о химических веществах, добавленных в провод, которые могут повлиять на полярность.

В случае вышеуказанного кода катушка с проволокой не содержит химических добавок и ее лучше всего использовать на новых и чистых заготовках. В то время как в случае ER70S-6 он имеет химические добавки, такие как раскислители, которые добавляются для удаления любого вида ржавчины или пыли.

Другие алюминиевые провода MIG включают Er5056 и ER5356. Первая проволока обладает удивительной вычитаемостью, а вторая тверже и обладает большей прочностью на растяжение.

1. Диаметр проволоки

После определения классификации катушки с проволокой вы должны определить ее диаметр, чтобы работать с ней соответствующим образом. Для этого вы должны свериться с диаграммой от опытного сварщика, чтобы найти наилучший вариант.

Чаще всего используются диаметры 0,30 дюйма, 0,23 дюйма и 0,45 дюйма:

- 0,30-дюймовый обычно используется в домашних условиях и в автоспорте как универсал.

- 0,23-дюймовый популярен благодаря сопротивлению тепловложению.

- 0,45 дюйма используется, если он находится в вашем диапазоне мощности сварки.

2. Количество проволоки

Допустим, вы определились с классом катушки с проволокой и диаметром. Теперь последнее, что вам нужно решить, это ее количество и сколько катушек с проволокой вам нужно в соответствии с вашим аппаратом MIG.

Непромышленный аппарат MIG использует гораздо меньшую катушку с проволокой по сравнению с промышленным аппаратом MIG. Это означает, что вы должны принять решение в соответствии с вашей отраслью.

Это означает, что вы должны принять решение в соответствии с вашей отраслью.

Если вы не угадали нужную катушку с проволокой, вы можете сделать заказ в разделе «Длина резки TIG». Это включает в себя трехфутовые нити, так же, как они используются при сварке TIG.

3. Настройка проволоки

Последним этапом всего процесса является настройка сварочного аппарата. Вы должны установить оборудование, защитный газ и все необходимое в соответствии с вашим процессом сварки.

Порошковая проволока

Порошковая проволока обычно используется при сварке MIG вместо защитного газа. Он выполняет ту же функцию, что и газ, и предотвращает любое вмешательство окружающей среды во время процесса сварки.

Так же, как и дорожные покрытия, флюсовая проволока содержит агенты, которые действуют как экран для проволоки и очень помогают в процессах сварки на открытом воздухе. Поскольку небольшой ветерок может рассеять защитный газ, рекомендуется использовать порошковую проволоку, чтобы этого никогда не случилось с вами.

Использование порошковой проволоки при сварке MIG известно как дуговая сварка с флюсовой сердцевиной (FCAW). Обычная порошковая проволока

обычно называется самозащитной проволокой, поэтому этот процесс обычно называют (FCAW-S).

Преимущества использования порошковой проволоки следующие:

- Вы можете использовать высокие силы тока.

- Вы можете работать с большими диаметрами.

- Превосходно работает на открытом воздухе при сварке конструкций.

- Они обладают большей прочностью, чем сплошные провода.

- Вам не придется отдельно заниматься бензобаком.

Классификация порошковой проволоки

Классификация порошковой проволоки очень незначительно отличается от кода сплошной проволоки MIG. Типичным примером является E70C-6. Расшифруем, чтобы было понятно:

- E (вместо ER) – означает Электрод

- T/C (вместо S) – обозначает трубчатый или композитный

- 7 – относится к прочности на растяжение (умножается на 10 000)

- 0 – относится к позиции сварки.

Скорее горизонтальный или плоский.

Скорее горизонтальный или плоский.

Наиболее распространенный провод, используемый во внутреннем экране Lincoln Electric, — это NR-232 как AWS E71T-8.

Где 1 означает, что проволока пригодна для работы во всех положениях, а 8 означает низкое содержание водорода.

Наиболее распространенным проводом, используемым в сейсмоопасных районах, таких как Калифорния, является провод NR-232 из-за его сейсмостойкости.

Использование защитного газа и флюса вместе с порошковой проволокой

Поскольку ранее мы обсуждали использование защитного газа и порошковой проволоки по отдельности, теперь мы собираемся их объединить. Вы можете использовать оба из них вместе, чтобы сделать сварку.

Оба они действуют как защита от помех внешней среды, это известно как сварка под флюсом с двойной защитой или сварка в среде защитного газа. Это работает как двойное защитное покрытие в процессе сварки.

Заключение

Как мы видели, выбор провода требует рассмотрения большого количества информации. Вы можете постепенно подобрать все характеристики и подобрать идеальный размер катушки проволоки для своего сварочного аппарата. Можно начать с мелких деталей, а затем расширить свою область. Вам просто нужно начать. Попробуйте выполнить следующие шаги, найти подходящую катушку и начать сварку. Если у вас есть какие-либо вопросы, оставьте комментарий ниже, чтобы сообщить нам.

Вы можете постепенно подобрать все характеристики и подобрать идеальный размер катушки проволоки для своего сварочного аппарата. Можно начать с мелких деталей, а затем расширить свою область. Вам просто нужно начать. Попробуйте выполнить следующие шаги, найти подходящую катушку и начать сварку. Если у вас есть какие-либо вопросы, оставьте комментарий ниже, чтобы сообщить нам.

Проволока FCAW наибольшего диаметра для сварки в нерабочем положении | Производство и металлообработка

Перейти к содержимому

Вопрос: Мне нужно сварить в нерабочем положении порошковой проволокой из мягкой стали, и я хочу сделать это как можно быстрее. Поэтому я думаю о проводе диаметром 5/64 дюйма (2,0 мм) или больше. Какой размер и тип провода вы бы порекомендовали?

Ответ: Во-первых, имейте в виду, что существует предел того, насколько большая сварочная ванна может быть удалена с места. Всегда думайте о сварке с точки зрения жидкого металла и гравитации.

При сварке «в положении» (т. е. в плоском и горизонтальном положениях) вы выполняете сварку под действием силы тяжести. Наплавленный металл лежит на пластине, и вы можете нести гораздо большую лужу, пока он находится в жидком состоянии. Особенно это актуально в горизонтальном положении. Даже в горизонтальном положении металл шва под действием силы тяжести притягивается к нижней стороне соединения. Это означает, что максимальный размер, равномерный однопроходный горизонтальный шов, который может быть выполнен, меньше, чем однородный однопроходный плоский шов.

При сварке «вне положения» (т. е. в вертикальном и потолочном положениях) вы выполняете сварку против силы тяжести. Теперь вы гораздо более ограничены в размерах расплавленной лужи, которую вы можете нести. Скорость затвердевания металла сварного шва и наличие системы быстрого замерзания шлака, если она присутствует, являются ключом к успешной сварке в нерабочем положении.

Как и в случае со стержневыми электродами, ключ к способности порошковой проволоки сваривать вне положения или нет зависит от ее шлакового состава. В состав некоторых видов проволоки входит быстрозамерзающий шлак, который поддерживает сварочную ванну и позволяет выполнять сварку вне положения или против силы тяжести. Другие проволоки имеют более медленно застывающую шлаковую систему и поэтому используются только для плоской и горизонтальной сварки.

Классификационный номер Американского общества сварщиков (AWS) для конкретного электрода с флюсовой сердцевиной сообщит вам, среди прочего, его предполагаемое положение при сварке. На рис. 1 показан ключ к номенклатуре классификации AWS. Вторая или третья цифра в номере (в зависимости от минимальной прочности проволоки на растяжение) указывает положение сварки. «0» означает плоские и только горизонтальные положения, а «1» означает все положения.

Порошковая проволока бывает двух основных типов: самозащитная (процесс FCAW-S) и газозащитная (процесс FCAW-G). Всепозиционные порошковые проволоки обычно изготавливаются меньшего диаметра. Что касается самозащитных порошковых проволок, хотя некоторые из них доступны размером 0,045 дюйма (1,1 мм) или меньше, большинство из них имеют размеры от 1/16 дюйма (1,6 мм), 0,068 дюйма (1,8 мм), 0,072 дюйма (1,8 дюйма). мм) и 5/64 дюйма (2,0 мм). Самый большой электрод FCAW-S с классификацией всех положений, который может успешно выйти из положения, составляет 5/64 дюйма (2,0 мм).

Всепозиционные порошковые проволоки обычно изготавливаются меньшего диаметра. Что касается самозащитных порошковых проволок, хотя некоторые из них доступны размером 0,045 дюйма (1,1 мм) или меньше, большинство из них имеют размеры от 1/16 дюйма (1,6 мм), 0,068 дюйма (1,8 мм), 0,072 дюйма (1,8 дюйма). мм) и 5/64 дюйма (2,0 мм). Самый большой электрод FCAW-S с классификацией всех положений, который может успешно выйти из положения, составляет 5/64 дюйма (2,0 мм).

Порошковая проволока в среде защитного газа в основном доступна диаметром 0,045 дюйма (1,1 мм), 0,052 дюйма (1,3 мм) и 1/16 дюйма (1,6 мм). Таким образом, самый большой электрод FCAW-G с классификацией всех положений, который может успешно выйти из положения, составляет 1/16 дюйма (1,6 мм).

С другой стороны, проволока в положении для плоской и горизонтальной сварки изготавливается большего диаметра. Типичные размеры проволоки в положении для процесса FCAW-S: 5/64 дюйма (2,0 мм), 3/32 дюйма (2,4 мм), 7/64 дюйма (2,8 м) и 0,120 дюйма (3,0 мм), а для FCAW- Процесс G составляет 1/16 дюйма (1,6 мм), 5/64 дюйма (2,0 мм) и 3/32 дюйма (2,4 мм).

Возвращаясь к вашему вопросу, похоже, что вы хотите использовать проволоку большего диаметра, чтобы получить максимальную скорость наплавки и, следовательно, максимальную производительность. Однако больше не всегда лучше. Действительно, если бы вы выполняли сварку в горизонтальном положении, когда вы могли бы работать с верхними пределами тока для данной проволоки, проволока большего диаметра имела бы более высокую скорость наплавки по сравнению с проволокой меньшего диаметра.

Однако сварка вне рабочего положения должна выполняться при более низких уровнях силы тока. Трудно сваривать при силе тока более 250-300 ампер, пока не будет слишком много жидкого металла, чтобы противостоять силе тяжести. Таким образом, при более низких и равных уровнях тока проволока меньшего диаметра часто может иметь более высокую скорость осаждения, чем проволока большего диаметра. Это связано с тем, что провод меньшего диаметра имеет меньшую площадь поперечного сечения и, следовательно, более высокую плотность тока.

Проволока меньшего размера плавится быстрее, что позволяет работать с более высокой скоростью подачи проволоки, чем проволока большего размера. Часто гораздо более высокая скорость подачи проволоки с проволокой меньшего размера приводит к более высокой скорости наплавки, чем с проволокой большего размера; снова с обоими проводами на том же уровне тока.

Посмотрите литературу по расходным материалам для различных порошковых проволок и сравните два размера при одинаковых токах. Вы часто обнаружите, что меньший диаметр имеет более высокую скорость подачи проволоки и соответствующую скорость наплавки. Этот момент показан на Рисунок 2 , на котором показаны типовые рабочие процессы для всепозиционной порошковой проволоки в среде защитных газов E71T-1M/ E71T-9M.

Кроме того, сварщику будет немного легче обращаться с проволокой меньшего диаметра. Самозащитная порошковая проволока диаметром 5/64 дюйма (2,0 мм) или 1/16 дюйма (1,6 мм) порошковая проволока в среде защитного газа могут вызывать трудности при работе в нерабочем положении, особенно для менее опытных сварщиков. Вместо этого, размеры 0,068 дюйма (1,8 мм) или 0,072 дюйма (1,8 мм) для проводов FCAW-S и размеры 0,045 дюйма (1,1 мм) или 0,052 дюйма (1,3 мм) для проводов FCAW-G могут быть проще в обращении.

Вместо этого, размеры 0,068 дюйма (1,8 мм) или 0,072 дюйма (1,8 мм) для проводов FCAW-S и размеры 0,045 дюйма (1,1 мм) или 0,052 дюйма (1,3 мм) для проводов FCAW-G могут быть проще в обращении.

Теперь проволока FCAW-S диаметром 5/64 дюйма (2,0 мм) или проволока FCAW-G размером 1/16 дюйма (1,6 мм) часто лучше всего подходят для тех случаев, когда вам требуется проволока одного размера для сварки в нерабочем положении. и сварка в положении. Это позволяет достичь хороших скоростей наплавки при сварке в нерабочем положении, а затем при сварке в нерабочем положении увеличить скорость подачи проволоки и результирующие уровни тока и воспользоваться преимуществами более высокой скорости наплавки.

Пистолеты с двойной схемой и механизмы подачи проволоки с двойной схемой идеально подходят для использования в этом сценарии.

Том Майерс

Том Майерс — старший инженер по применению с 24-летним опытом работы в области процессов порошковой и электродуговой сварки в компании Lincoln Electric, 22800 Saint Clair Avenue, Cleveland, OH 44117-8542, 216-481-8100, www.

С них удаляется остаток смазки, после чего они проходят процедуру обработки, разработанную компанией ЭСАБ, что помогает обеспечить высокое качество подачи, стабильность дуги и низкое содержание водорода в наплавляемом металле шва.

С них удаляется остаток смазки, после чего они проходят процедуру обработки, разработанную компанией ЭСАБ, что помогает обеспечить высокое качество подачи, стабильность дуги и низкое содержание водорода в наплавляемом металле шва.

Скорее горизонтальный или плоский.

Скорее горизонтальный или плоский.