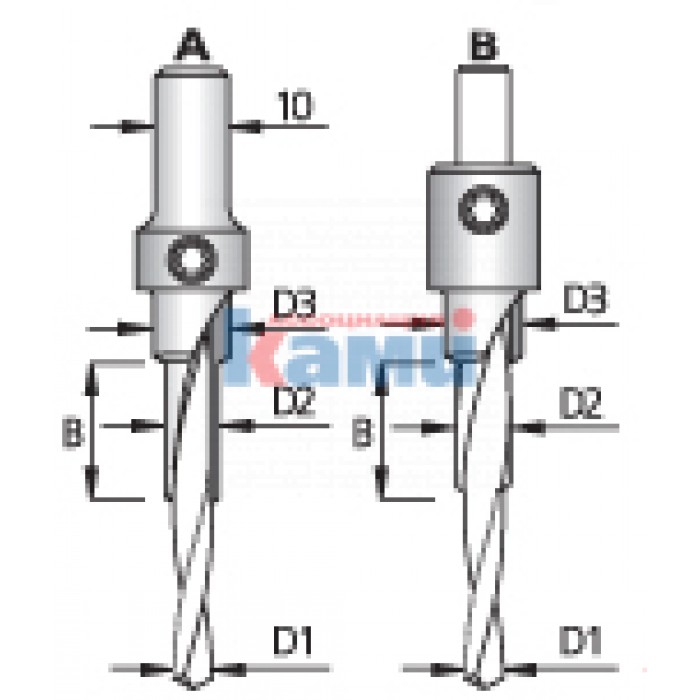

Зенкер-сверло 4 / 4,5 / 4,8 / 5 мм под конфирмат

Двухступенчатое сверло под кофирмат с регулировкой глубины – изготовлено из высококачественной стали и используется для работы по всем типам древесины и ЛДСП.

Больше нет необходимости иметь второй кондуктор для рассверливания шляпки конфирмата.

В комплекте со сверлом идет многоступенчатый зенкер, с помощью которого формируются углубления под шляпку конфирмата.

Рекомендуется использовать для евровинтов типа 6,3х50 / 7х50 / 7х70

Диаметр 4,5 мм. Этот диаметр сверла используют настоящие профессионалы своего дела. Чёткая присадка диаметром 4,5 мм дает сильную фиксацию и надежно стягивает части мебельных деталей. Уменьшенный диаметр практически не дает возможности к подгонки деталей.

Диаметр сверла 4,8 мм является одним из самых основных для мебельщиков. Это компромиссный вариант между степенью фиксации деталей между собой и возможностью корректировки щелей и подгонки деталей.

Диаметр сверла 5 мм самый распространенный среди небольших цехов и начинающих мебельщиков. Сверло диаметром 5 мм сглаживает ошибки и неточности при присадке деталей и позволяет легко подгонять детали между собой. Сила стягивания незначительно уменьшается.

По собственному опыту скажем, что сверло в комплекте среднего качества и его лучше заменить на качественный аналог.

Совет: Если сверло развернуть и поставить обратной стороной, то зенковку под конфирмат можно использовать как ограничитель для сверла!

| D сверла, мм | d1, мм | d2, мм |

|---|---|---|

| 4,0 | 6,4 | 10,5 |

| 4,5 | 6,4 | 10,5 |

| 4,8 | 7,0 | 10,5 |

| 5,0 | 7,0 | 10,5 |

Упаковка: пластиковый блистер

Производитель: Китай

Сверло для конфирматов. Виды, сверление, монтаж.

При проведении столярных работ и сборке компонентов в мебельном производстве нужно обеспечить надежное крепление различных деревянных деталей между собой. Для этого существуют такие способы соединения как склеивание, сборка на шкант, сбивание при помощи гвоздей, закрепление по системе «паз-шип», сборка при помощи саморезов. Все эти способы имеют свои недостатки и преимущества, и выбор системы крепления производят индивидуально в каждом конкретном случае.

Для этого существуют такие способы соединения как склеивание, сборка на шкант, сбивание при помощи гвоздей, закрепление по системе «паз-шип», сборка при помощи саморезов. Все эти способы имеют свои недостатки и преимущества, и выбор системы крепления производят индивидуально в каждом конкретном случае.

Одним из самых распространенных способов сборки деревянных конструкций является соединение при помощи конфирматов. Данный способ получил широкое распространение на Западе еще в середине прошлого века. В России им начали пользоваться лишь в 90-х годах, но сегодня конфирматы заняли лидирующие позиции среди вариантов крепежа в мебельном производстве.

Важно знать, что для соединения деревянных деталей при помощи такого крепежа, нужно использовать специальное сверло под конфирмат. Об особенностях выбора таких сверл и о том, как просверлить отверстие под конфирмат, вам подробно расскажет материал ниже.

Что такое конфирмат?

Данный вид крепежа получил свое название от названия торгового бренда «Confirmat», под которым он появился на рынке немецкой мебельной фурнитуры. Другими его устоявшимися названиями являются термины «евровинт» и «шурупная мебельная стяжка».

Другими его устоявшимися названиями являются термины «евровинт» и «шурупная мебельная стяжка».

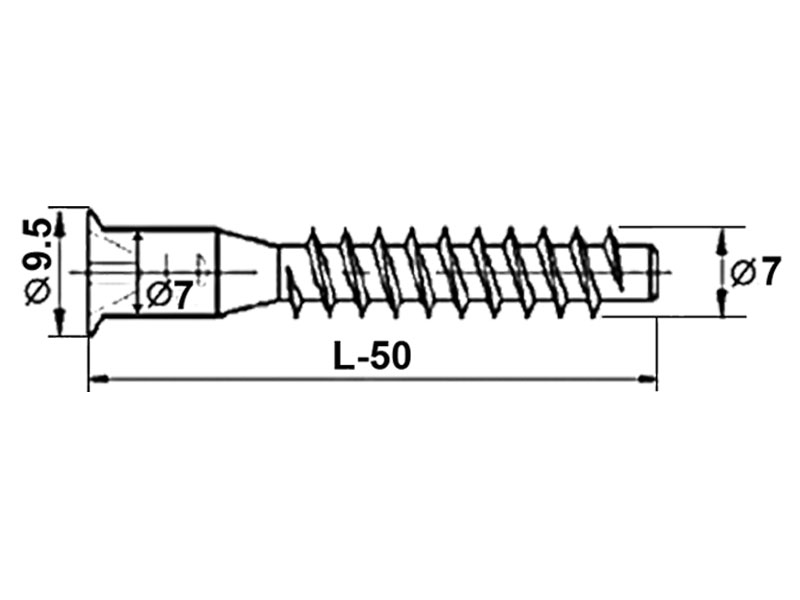

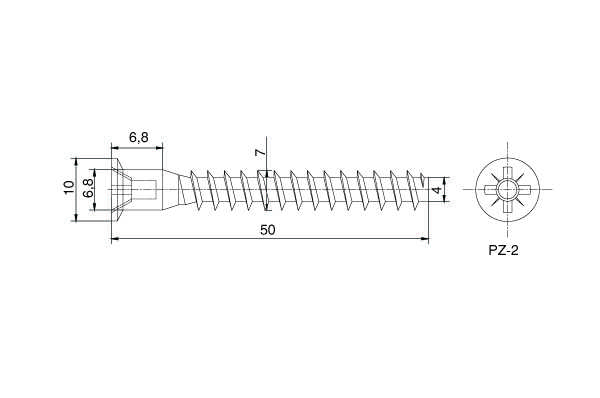

Конфирмат представляет собой металлический цилиндрический стержень с переменным диаметром. С одной стороны евровинта имеется резьба с большой высотой витков. Резьба занимает большую часть длины винта и заканчивается плоским торцом без заострения, как у шурупов. С другой стороны конфирмата резьбовой участок переходит в небольшую по длине конусную часть и далее в гладкую цилиндрическую часть.

Внешний диаметр резьбы евровинта равен наружному диаметру цилиндрической части. Оканчивается конфирмат головкой потайного типа, в которой имеется паз под шестигранную отвертку размеров 3 или 4 миллиметра. Иногда головка может иметь исполнение под шлиц для крестообразной отвертки.

Материалом для изготовления служат обычно легкие металлические сплавы. На поверхность крепежа для защиты от коррозии и усиления поверхностного слоя наносят защитное покрытие. Чаще всего на поверхность винтов наносят цинковое покрытие. Именно из-за переменного сечения конфирмата при его использовании приходится применять специальные мебельные сверла.

Именно из-за переменного сечения конфирмата при его использовании приходится применять специальные мебельные сверла.

Разновидности конфирмата, где используется

Основным преимуществом конфирматного крепления является высокая надежность и простота такого соединения. За счет достаточно большой длины евровинта и высокого профиля резьбы площадь контакта между металлическим крепежом и внутренних поверхностей деревянных изделий довольно значительна. Это обеспечивает качество крепления и исключает нарушение его целостности.

Для этого отверстия в древесине должны точно соответствовать типоразмеру используемого конфирмата, чего можно достигнуть лишь, если использовать правильное мебельное сверло.

Другой положительной стороной использования евровинтов является то, что такое соединение является разборным.

Тип конфирмата обозначается указанием внешнего диаметра его резьбы и общей длины. Например, маркировка 5х60 означает, что евровинт имеет наружный диаметр по резьбе 5 миллиметров и общую длину крепеж 60 миллиметров. Распространены такие типоразмеры евровинтов, как 5х40 мм, 5х50 мм, 7х50 мм, 6,4х50 мм, 5х70 мм, 7х50 мм, 7х70 мм. Наиболее распространенными размерами в нашей стране являются размеры 7х50 мм и 6,3 х 50 мм.

Распространены такие типоразмеры евровинтов, как 5х40 мм, 5х50 мм, 7х50 мм, 6,4х50 мм, 5х70 мм, 7х50 мм, 7х70 мм. Наиболее распространенными размерами в нашей стране являются размеры 7х50 мм и 6,3 х 50 мм.

Все конфирматы имеют потайную головку с отверстием под инструмент. Чаще всего – это отверстие под шестигранник, но выпускаются и еврошурупы с крестообразным шлицем. Обычно винты имеют белый цвет цинкового покрытия, иногда наносится цинк желтого цвета.

Особенности сверл под конфирматы

При работе с конфирматным креплением важно правильно определить, какие отверстия сверлить под евровинт. Посмотрев на внешний вид стандартного евровинта, и учитывая то, что он полностью углубляется в тело детали, можно сделать вывод, что необходимо просверлить отверстие с двумя разными диаметрами и конусными участками. Конечно, можно использовать под евровинт сверло постоянного сечения. Вернее понадобится два спиральных сверла различных диаметров и две зенковки. Подбирать под каждый типоразмер конфирмата такой разнообразный набор инструмента довольно сложно, поэтому лучше использовать специальное сверло под евровинт.

Вернее понадобится два спиральных сверла различных диаметров и две зенковки. Подбирать под каждый типоразмер конфирмата такой разнообразный набор инструмента довольно сложно, поэтому лучше использовать специальное сверло под евровинт.

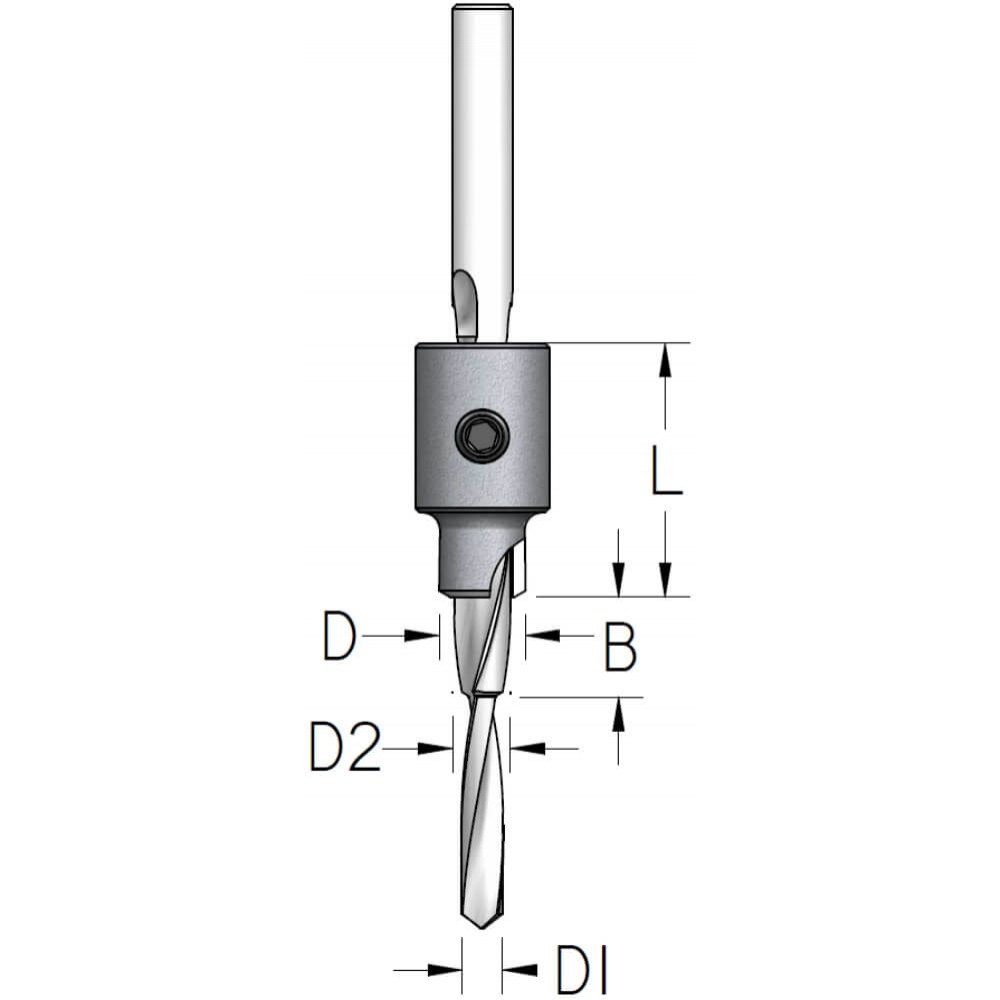

Конфирматным сверлом получается отверстие требуемой конфигурации за одну операцию. Такой инструмент состоит из двух разъемных частей. В его состав входит обычное спиральное сверло по дереву определенного диаметра. Этим сверлом в деревянной детали получают отверстие, в которое будет вкручиваться резьбовая часть крепежа.

Второй частью режущего инструмента является фреза, которая вырезает в древесине отверстие под гладкую цилиндрическую часть с переходом, а также коническое углубление под потайную головку. Спиральное сверло входит в центральное отверстие фрезы и фиксируется в ней при помощи специального крепежного болта. Болт вкручивается шестигранным ключом.

Составное сверло для мебельных соединений удобно тем, что при износе центрального спирального сверла по дереву, его можно заменить.

Качественное сверло для евровинта изготавливается из быстрорежущей стали и имеет в своей маркировке буквы HSS. Также в маркировке на хвостовике сверла или фрезы должны быть указаны его диаметр и рабочая длина. В комплекте желательно должен идти шестигранный ключ для затягивания фиксирующего болта. Хвостовик у фрезы обычно имеет цилиндрическую форму и может быть установлен в патрон обычной дрели или шуруповерта. Сверла для ЛДСП должно иметь повышенную прочность, надежность и хорошую заточку режущих граней.

Как правильно подобрать сверло?

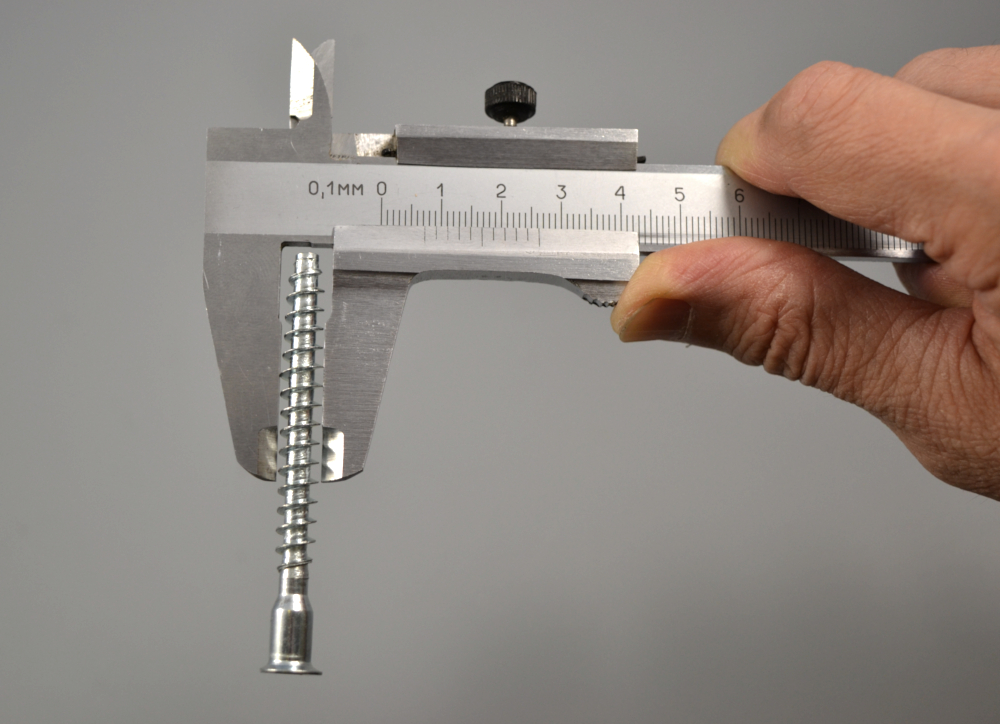

Мебельное сверло выбирается под определенный типоразмер конфирмата. Определяющим является его наружный диаметр, но для длинных евровинтов важно также, чтобы сверло имело соответствующую длину.

Под каждый конфирмат сверло имеет конкретный диаметр. Некоторые производители инструмента указывают на нем, под какой типоразмер крепежа оно предназначено. Но если такой подсказки нет, придется самому выбирать размер сверла. Например, для самого распространенного типоразмера евровинта 7х50 миллиметров отверстие под резьбовую часть должно составлять 3 или 4 миллиметров. Диаметр отверстия под гладкую часть должен быть 7 миллиметров. В общем случае, диаметр просверливаемого отверстия должен равняться внутреннему диаметру впадин профиля резьбы евровинта.

Правила сверления

Сверление отверстий под конфирматы требует следования определенным рекомендациям и происходит в следующем порядке:

- Подготовить деревянные детали, очистить их поверхность от стружки и загрязнений.

- Произвести предварительную разметку отверстия.

- Выровнять детали по отношению друг к другу и надежно зафиксировать их. Если это детали небольших размеров можно это сделать на верстаке. В продаже имеются специальные зажимы, которые ориентируют плоские детали под углом 90 градусов. Если же они имеют крупные размеры, возможно, целесообразно зафиксировать их при помощи шкантов.

- Проверить соответствие выбранного сверла под используемый типоразмер евровинтов.

- Провести сверление под конфирмат. Сверло должно быть ориентировано по отношению к торцу детали под прямым углом. Даже небольшое смещение может испортить отверстие. Рекомендуем использовать специальные шаблоны для сверления.

- Вкрутите в полученное отверстие конфирмат при помощи шестигранного ключа.

- Как вариант, если сложно ориентировать детали и проводить сверление в обоих одновременно, можно просверлить круглые отверстия в каждой отдельно. Затем совместить их оси и провести окончательное сверление специальным инструментом.

В этом случае важно сделать качественную разметку.

В этом случае важно сделать качественную разметку.

Производители сверл под конфирмат

Сверло под евровинты является более сложным инструментом, чем обычные цилиндрические спиральные сверла. Поэтому к его выбору следует подходить ответственно. На современном рынке режущего инструмента представлено множество производителей.

Среди этого разнообразия можно выделить следующие характерные группы:

- инструмент отечественного производства;

- дешевый китайский инструмент;

- качественный китайский инструмент;

- особо качественный инструмент признанных европейских производителей;

- особо качественный инструмент от североамериканских компаний.

Сразу следует сказать, что дешевый китайский инструмент можно определить по внешнему виду. На нем зачастую отсутствует даже маркировка, а поверхность инструмента может иметь неровности и сколы.

И если фреза может выдержать большое количество циклов работы, то само сверло быстро выходит из строя и нуждается в замене. В дешевом китайском инструменте крепежные винты очень часто не фиксируют сверло во фрезе, и оно проворачивается во время работы. Это ведет к образованию некачественно отверстия в древесине. Соединение деталей при такой обработке будет недостаточно надежным.

В дешевом китайском инструменте крепежные винты очень часто не фиксируют сверло во фрезе, и оно проворачивается во время работы. Это ведет к образованию некачественно отверстия в древесине. Соединение деталей при такой обработке будет недостаточно надежным.

Но встречаются и неплохие сверла производства КНР. Найти хорошее китайское сверло для мебельных стяжек можно только методом проб и ошибок, либо получив совет от счастливого обладателя такого инструмента.

Сверло для мебельной стяжки отечественного производства немного качественнее дешевого «Китая», поскольку в производстве используются хорошие марки стали.

Если же вы используете инструмент в профессиональной деятельности, возможно, следует обратить внимание на американские, западноевропейские и скандинавские бренды. Эти компании производят надежный инструмент и предоставляют на него гарантию до года. Такие марки как «Brigadier», «DeWault», «Hafele», «Archimedes» точно заслуживают доверия и проверены временем.

Сверло под конфирмат, конфирматное сверло.

Сверло под конфирмат оно же конфирматное сверло.

Для чего нужно конфирматное сверло.

Задача конфирматного сверла это подготовка отверстия для монтажа мебельной стяжки. Вспоминая устройства конфирмата можно отметить, что в своей конструкции он имеет три разных диаметра каждый из которых определенной длины и соответственно отверстие под него должно быть таким же. А точнее, за один заход сверло под конфирмат должно просверлить отверстие одного диаметра под резьбовую часть, другого диаметра под головку стяжки и снять фаску под шляпку.

Как устроено сверло под конфирмат.

В основном сверла под конфирмат изготавливаются в двух вариантах разборные и не разборные. Функционально и внешне оба вида конфирматных сверел одинаковы, поэтому для большей наглядности рассмотрим разборный вариант сверла.Разборное сверло состоит из трех частей: обычного сверла, головки и фиксирующего винта. В данном случае в комплекте было сверло 5 миллиметров со снятой фаской для крепления, но при его поломке подойдет и обычное без фаски. Задача этого сверла – сверлить отверстие под резьбовую часть конфирмата. Головка конфирматного сверла выполнена в виде фрезы, которая одновременно сверлит отверстие под головку конфирмата 7 миллиметров и снимает фаску под шляпку 9 миллиметров. Фиксирующий винт служит для фиксации сверла и регулировки его заглубления, за счет регулировки заглубления появилась возможность использовать сверло под конфирматы различной длины.

Задача этого сверла – сверлить отверстие под резьбовую часть конфирмата. Головка конфирматного сверла выполнена в виде фрезы, которая одновременно сверлит отверстие под головку конфирмата 7 миллиметров и снимает фаску под шляпку 9 миллиметров. Фиксирующий винт служит для фиксации сверла и регулировки его заглубления, за счет регулировки заглубления появилась возможность использовать сверло под конфирматы различной длины.

Личное мнение об использовании конфирматного сверла.

Возможно, что на производстве без него не обойтись, но вот в домашних условиях при изготовлении мебели своими руками можно заменить конфирматное сверло двумя обычными (в нашем случае 5 и 7 миллиметров) сверлами. Наличие различных устройств и приспособлений для сверления, подобных конфрматному сверлу требует дополнительных навыков для их применения и если вопрос о том, что помогут они вам или нет, остается открытым то на вопрос об удорожании конечного результата можно отвечать однозначно.

Сверло под конфирмат.

Два диаметра в одном

Два диаметра в одномПравила установки

У многих, кто впервые сталкивается с конфирматами, возникает закономерный вопрос касательно того, какие отверстия сверлить под используемый евровинт и как вообще выполняется эта процедура.

Проблем с тем, как сверлить отверстия, если вы ранее уже работали с дрелью и представляете себе принцип ее работы, возникать не должно.

Перед установкой конфирмата в мебельном корпусе требуется сделать соответствующую разметку. Для ее нанесения потребуется кондуктор или же шаблон. С их помощью можно существенно ускорить выполнение работы, а также добиться высокого уровня точности. Если выполняется простая разметка, кондуктор (шаблон) вам не понадобится.

Для грамотного монтажа конфирмата рекомендуется заранее узнать про материал самой мебели, а также про конструктивные особенности евровинта. В общей сложности нужно 3 отверстия:

- под резьбовую шурупную часть;

- для гладкой части евроголовки;

- под шляпку.

Для каждого отверстия используется сверло соответствующего диаметра. Именно временные затраты на создание нескольких отверстий заставляют тратить куда больше времени на сборку мебели.

Но решение есть. Оно представлено в виде специального сверла, которое предназначено именно для конфирматов. Найти его в Леруа Мерлен или в любом другом магазине мебельной фурнитуры не составит никакого труда. Особенность специального сверла в том, что оно позволяет за один заход подготовить сразу 3 разных отверстия одновременно. Это обусловлено конструкцией самого сверла.

Сверление и монтаж

Поэтапно рассмотрим процедуру высверливания отверстия с последующей установкой в него конфирмата.

Чтобы собрать мебель с использованием евровинтов, необходимо подготовить специальные отверстия. Процесс предусматривает выполнение следующих действий:

- Сначала высверливается отверстие под стяжку (конфирмат). Тут применяются зачастую сверла с диаметром от 4 до 7 миллиметров;

- За счет ступенчатой фрезы или просто спецсверла для конфирмата удается заметно облегчить процедуру;

- Фреза фиксируется на сверле.

Это дает возможность правильно сформировать отверстие одновременно в двух компонентах;

Это дает возможность правильно сформировать отверстие одновременно в двух компонентах; - Для резьбовой части конфирмата диаметр должен составлять 5 миллиметров, а диаметр отверстия для самой головки уже 7 миллиметров;

- На первом мебельном элементе выполняется отверстие именно сквозного типа, поскольку там будет располагаться гладкая часть спецголовки и сама шляпка;

- Во второй части делают глухое отверстие, где формируется внутренняя же резьба за счет высверливания нарезной части евровинта в торцевой части;

- Чтобы обеспечить максимально точное соединение, мебельные элементы можно зафиксировать, используя станки, мебельные тиски и прочие приспособления. Это предотвращают возможные сдвиги.

При сверлении старайтесь использовать дрель или шуруповёрт, способные вращаться на максимально высоких регулируемых оборотах. Это обеспечит создание максимально точных, ровных и качественных отверстий.

Сборку современной корпусной мебели сложно себе представить без использования конфирматов. Это наиболее современный вид метиза, позволяющий существенно ускорить и упростить процесс мебельной сборки.

Это наиболее современный вид метиза, позволяющий существенно ускорить и упростить процесс мебельной сборки.

Применение конфирматов позволяет отказаться от уголков, саморезов и других креплений, которые имеют не самый привлекательный внешний вид, а также уступают евровинту в плане надежности.

Конфирмат является не просто прихотью или модой. Это действительно универсальное и эффективное решение в мебельном производстве. И нам во многом повезло, что сейчас у нас есть возможность собирать мебель именно с помощью таких крепежей.

А что вы думаете насчет конфирматов и приходилось ли вам с ними работать? Кто собирал уже готовую мебель и применял такие крепления? И кому пришлось самому делать отверстия под конфирмат? Делитесь опытом и своим мнением.

Спасибо всем за внимание! Подписывайтесь, оставляйте комментарии и задавайте актуальные вопросы!

Сверление под шканты

Отверстие под шканты делается сверлом 8 мм. Также, чтобы не просверлить деталь насквозь, его желательно оснастить ограничителем глубины.

Также, чтобы не просверлить деталь насквозь, его желательно оснастить ограничителем глубины.

В торце сверлим тем же сверлом на глубину до 20 мм. Не забываем, что при любых работах дрель должна быть строго перпендикулярна плоскости детали.

Конечно, если вы впервые в жизни взяли дрель в руки, у вас получится не очень. Но данному занятию довольно быстро можно научиться.

При конструировании и сборке мебели, конфирмат — это основной крепежный мебельный элемент. Именно с его помощью соединяют основные детали из ДСП то, что мы запроектировали на бумаге.

Виды конфирматов и отверстий под них

Поскольку данный вид крепежа применяется исключительно для слоистых материалов типа ДВП, фанеры или ламината, особое значение имеет точность размеров соответствующего отверстия, а также перпендикулярность его оси опорной поверхности. Несмотря на то, что ГОСТа на конфирматы пока нет, крепёж уже имеет свои особенности и размерный ряд, которого негласно придерживаются производители. Это:

Это:

Специальная асимметричная резьба под дерево на стержне, с увеличенным, против обычного шагом.

Отсутствие острой кромки на торце стержневой части.

Увеличенная головка, состоящая из невысокого цилиндрического подголовка и развитого усечённого конуса, на торце которого высаживается отверстие под внутренний шестигранник (иногда такое отверстие выполняется и в идее крестообразного шлица).

Стержень конфирмата должен состоять из гладкой цилиндрической части, которая примыкает к подголовку (она обеспечивает центрирование крепежи и придаёт соединению повышенную жёсткость) и резьбовой части.

Особый угол профиля резьбы (45°), который обеспечивает надёжное соединение материалов между собой.

Конфирматы выпускаются из оцинкованной стали типа сталь 08 по ГОСТ 1050 и – реже – из анодированного алюминия. К крепежу обычно прилагается изогнутый торцевой ключ.

Отверстия, изготавливаемые в ламинированных/шпонированных панелях, должны соответствовать следующим размерам серийно производимых свёрл:

- HSS 5×50;

- HSS 6,3×50;

- HSS 7×50;

- HSS 7×70.

Аббревиатура HSS (High-Speed Steels) означает, что для изготовления свёрл под конфирмат должны применяться быстрорежущие инструментальные стали. Наиболее подходящими марками из отечественных сталей этого класса считаются Р18 и Р9М5, а ближайшим зарубежным аналогом является сталь марки HSS 4341.

Описание конфирмата

Это нечто среднее между винтом и шурупом.

- У конфирмата конец стержня тупой, а не острый, как у шурупа.

- В головке евровинта, как правило, выполнено отверстие под шестигранник, что является редкостью для шурупов, но часто встречается у винтов.

- Резьба конфирмата с особым профилем и увеличенным шагом предназначена, как у шурупов, для нарезки внутренней резьбы в отверстии и надёжной фиксации в деревянной детали.

Тупой наконечник не позволяет непосредственно ввинчивать эту крепёжную деталь в дерево. Поэтому необходимо предварительно разметить и высверлить отверстия под крепежи. Но проблема в том, что для того чтобы сделать их обычными инструментами, потребуется три сверла на каждую дыру.

Поэтому необходимо предварительно разметить и высверлить отверстия под крепежи. Но проблема в том, что для того чтобы сделать их обычными инструментами, потребуется три сверла на каждую дыру.

Особенностью евровинта является и то, что его стержень состоит из двух частей — резьбовой и гладкой. Соответственно, возникает необходимость сначала сверлить отверстие меньшего диаметра для резьбовой части, затем частично увеличивать отверстие сверлом большего диаметра для цилиндрической части, примыкающей к головке конфирмата. Третья операция — раззенковка под саму головку. Таким образом, отверстие под конфирмат состоит из трёх участков, требующих применения трёх разных свёрл.

Конструктивные особенности

Чтобы еще лучше разобраться в том, что это такое и как выглядят конфирматы мебельные, можете взглянуть на фото и познакомиться с конструктивными особенностями.

Перед нами винт, у которого имеется потайная головка с отверстием (шлицами) под шестигранник и четырехгранник. С его помощью евровинт закручивают и раскручивают при сборке и разборке мебели. Такое сочетание шлицев позволяет одновременно использовать шестигранник и четырехгранник, когда выполняется стяжка мебельных элементов.

Такое сочетание шлицев позволяет одновременно использовать шестигранник и четырехгранник, когда выполняется стяжка мебельных элементов.

Стержень отличается тупым концом, а на рабочей поверхности используется широкая шаговая резьба. Нижние витки у имеющейся резьбы служат для того, чтобы нарезать резьбу в заранее заготовленных отверстиях. Из-за этого их форма коническая, а также присутствуют острые зазубрины.

Под самой головкой располагается гладкая и довольно широкая поверхность, лишенная резьбы. То есть конструктивно можно выделить головку, шляпку и резьбовую часть.

Все конфирматы имеют цинковое, никелевое или латунное защитное покрытие. Сами же евровинты изготавливают на основе высокоуглеродистого типа стали высокого качества. Это обеспечивает конструкции высокий уровень эластичности. В итоге евровинт гнется, но не ломается. Пластичность играет на пользу при извлечении винтов в ситуациях, когда монтаж был проведен неправильно.

Конфирматы широко применяются при соединении мебельных компонентов из дерева, ДСП, МДФ и пр.

Существует несколько типоразмеров этих элементов. А именно:

- 5х40;

- 5х50;

- 6х50;

- 6,3х40;

- 6,3х50;

- 7х40;

- 7х50;

- 7х70.

Но это далеко не все размеры, которые доступны в продаже. Цена во многом зависит именно от размерных характеристик.

При этом можно встретить изделия с размерностями 6.3х13, 4х13 и пр. Самыми популярными и распространенными размерами считаются еврошурупы с длиной 50-70 миллиметров и диаметром резьбы составляет 7 мм.

Преимущества

Для евровинта необходимо отверстие. Сложность заключается в том, что по своей конструкции он неоднороден: наружный диаметр резьбы и размер головки отличаются. Есть еще шляпка. Все это нужно учитывать для надежного крепления. Можно сделать следующее:

- Просверлить отверстие, соответствующее длине конфирмата. Его диаметр делается чуть меньше, чем у наружной резьбы.

- Головка еврошурупа — чуть шире. Она должна плотно входить в отверстие, но не слишком, иначе могут появиться трещины.

Верхнюю часть уже проделанного отверстия придется расширять сверлом с необходимым диаметром.

Верхнюю часть уже проделанного отверстия придется расширять сверлом с необходимым диаметром. - Чтобы шляпка хорошо вошла, необходимо освободить место и под нее. Для получения нужного гнезда дополнительно производится обработка с помощью зенковки. Хотя некоторые мастера этот шаг опускают: достаточно немного сильнее закрутить конфирмат.

То есть для того, чтобы вставить один евровинт, нужно иметь два подходящих сверла и, желательно, зенковку. Потребуется проделать несколько операций, каждая из которых может окончиться неудачей, особенно для новичка:

- положение отверстия и его угол может быть взят неверно, что отразится на надежности соединения;

- при зенковке возможны сколы.

Значительно упростить процесс, сэкономить время и нервы способно специальное конфирматное сверло. Обычно оно заменяет собой все описанные выше инструменты и позволяет сделать отверстие быстро, одним движением. Хорошие образцы не портят края отверстия или делают это незначительно. Небольшой брак обычно можно закрыть шляпкой или заглушкой. Изделия подходят:

Небольшой брак обычно можно закрыть шляпкой или заглушкой. Изделия подходят:

- для твердой и мягкой древесины;

- для ДСП с покрытием и без него;

- для пластика.

Евровинт, он же конфирмат

Евровинты бывают разных типов, наиболее часто применяемые — это 6х50, 7х50, 7х70. Длинные конфирматы используются реже, например для соединения деталей из 32мм ДСП. наиболее ходовой типоразмер — 6х50.

Евровинтамы детали соединяются под прямым углом, то есть в одной детали сверлится отверстие в плоскости самой детали, а в другой (меньше отверстие, куда закручивается собственно резьба конфирмат) — в торце детали. Ниже приведены основные параметры самого конфирмат. Можно подбирать диаметры сверл для выполнения отверстий под крепления еврогвинтамы в обоих скрепляемых деталях.

Конструктивные особенности свёрл под конфирматы

Долговечное сверло под конфирмат должно обладать следующими эксплуатационными характеристиками:

Твёрдостью в пределах 61…64

Удовлетворительной ударной вязкостью (kc = 150…165).

Стойкостью против изгиба.

Термостойкостью до температур 120…150°С.

При таких параметрах инструмент может долговременно реализовать свои основные функции – быстрое формообразование внутреннего диаметра с высоким качеством, а также предотвратить сколы и иные дефекты, которые могут возникать при получении отверстий и полостей в малопластичных материалах.

Поскольку отверстия, получаемые для данной разновидности крепежа, обязательно должны иметь ступенчатый перепад диаметров по высоте, то сверло под конфирмат всегда является составным. Крепёжная часть сверла служит для присоединения оснастки к патрону дрели или станка при помощи стопорного винта. В этой части имеется глухое посадочное отверстие под установку собственно сверла, при этом посадка сверла – скользящая, с минимальными зазорами, что исключает поперечный изгиб и поломку сверла под конфирмат при его работе. Режущая часть выполняется ступенчатой. Это позволяет производить обработку нескольких диаметров за один цикл сверления.

Режущая часть выполняется ступенчатой. Это позволяет производить обработку нескольких диаметров за один цикл сверления.

https://youtube.com/watch?v=F76y2WSSapY%3F

Сверло под конфирмат имеет следующие характерные особенности своего строения:

Острый угол заходной части, благодаря чему облегчается первоначальное вхождение инструмента в материал, и обеспечивается центровка будущего отверстия.

Уклон в винтовой канавке, полностью совпадающий по углу с соответствующим наклоном резьбы в конфирмате.

Полированную с повышенным качеством поверхность перьев, что снижает трение, и улучшает удаление стружки из полости обрабатываемого отверстия. Удаление стружки при этом производится через отверстия, которые расположены на торцевой части упора.

Размер установки упорной части может быть предварительно отрегулирован так, чтобы исключить возможное пересверливание. Поэтому при работе с таким сверлом не требуется постоянного контроля за глубиной получаемого отверстия.

Площадь контактной части упора всегда выполняется минимально допустимой — для того, чтобы сохранить стойкость сверла, и одновременно не допустить смятия боковой поверхности отверстия.

Помимо центровки режущей части, упор производит зенкование торцевой части поверхности отверстия под головку конфирмата. Поэтому за один проход получается полностью подготовленное отверстие под ввинчивание крепежа.

Таким образом, сверло под конфирмат заменяет собой два обычных сверла – под само отверстие, и под коническую часть для головки крепежа.

Разметка мест сверления

Чтобы идеально скрепить две детали, необходимо максимально точно разметить места их креплений.

На детали, которая будет накладываться на торец (та, на которой будет сквозное отверстие), нужно сделать два замера – по длине (обычно 5-10 см) и от края – ровно 8 мм (это если толщина плиты 16 мм).

На детали, которая ложится перпендикулярно, точку сверления отмечаем на торце. Здесь нужно выдержать такое же расстояние по длине (5-10 см от начала), а по ширине – строго по центру (8 мм от края).

Разметку делать нужно максимально точно, особенно по длине, т.к. при неправильной разметке ваши детали при стыковании могут иметь лишние зазоры или выступы.

Лучше сделать сквозное отверстие в первой детали, приложить ее ко второй — и сразу же сверлом наметить место сверления в торце второй детали. А далее, отдельно уже , спокойно досверлить отверстие.

Производители устройств

Правильное название крепежной детали — одноэлементная стяжка. Пользуются этим термином для заполнения данных при заказе, для составлении отчетной документации на профильных предприятиях. В обиходе более привычно слышать другие названия, например, «евровинт», «еврошуруп».

Слово конфирмат появилось благодаря торговому названию компании Hafele из Германии Confirmat. Появилась эта категория крепежных элементов еще в 70-е годы прошлого века, но настоящую популярность они обрели в 90-х годах. С тех пор изделия выпускаются многими отечественными и зарубежными производителями, в том числе и успешно работающей до наших дней компанией Hafele.

Спрос на изделия в большом объеме покрывают российские предприятия. Это ЗАО Ижевский завод мебельной фурнитуры ФМС, АО «Металлист» и многие другие. Широко представлены на рынке изделия китайских производителей, качество которых не всегда на должном уровне. Но одному из старейших предприятий поднебесной Haining Yicheng Hardware Co., Ltd. доверять можно.

Широко представлены на рынке изделия китайских производителей, качество которых не всегда на должном уровне. Но одному из старейших предприятий поднебесной Haining Yicheng Hardware Co., Ltd. доверять можно.

Что такое конфирмат, для чего он служит

Конфирмат — это тот же шуруп, который имеет свои особенности в конструкции. Тело шурупа более массивное, изготовлено из стали высокого качества с покрытием против коррозии. Марка материала позволяет не ломаться стяжке в процессе скручивания и при нагрузках на изгиб. Резьба самонарезающая с широким шагом. Шляпка имеет потайную конструкцию, причем головка винта удлинена. Шлицы под инструмент идут в двух исполнениях — для фигурной отвертки и шестигранного ключа. Нет привычного заострения на конце, он тупой. Бывают модификации евровинтов, у которых шляпка имеет нарезающую поверхность.

Стяжка одноэлементная (конфирмат) подходит для соединения древесных заготовок, плит, изготовленных на основе отходов древесины (OSB, ДСП, а также ДВП, МДФ), и фанеры. Кроме соединения элементов, евровинт выполняет каркасообразующую функцию, ведь он заменяет традиционный уголок, выдерживая все изгибающие нагрузки. Конфирматы мебельные дополняются специальными пластиковыми заглушками. Они маскируют видимую часть шляпки под цвет мебели.

Кроме соединения элементов, евровинт выполняет каркасообразующую функцию, ведь он заменяет традиционный уголок, выдерживая все изгибающие нагрузки. Конфирматы мебельные дополняются специальными пластиковыми заглушками. Они маскируют видимую часть шляпки под цвет мебели.

Особенности конструкции

Отверстие должно быть ступенчатым, так как конфирмат имеет части разного диаметра. Поэтому и специальные сверла под него должны повторять форму крепежа. Добиться этого удается с помощью соответствующей конструкции.

С патроном дрели соединяется крепежная часть. В ней имеется отверстие (глухое) под съемное сверло. Посадка последнего — скользящая, производится с незначительным зазором. Это предотвращает изгиб и поломку. Режущая часть — ступенчатая, позволяющая сделать отверстие с несколькими диаметрами за один раз. Конструкция может быть и неразборной.

Сверло для евровинта обладает следующими особенностями строения:

- Передняя часть выполнена под острым углом. Это необходимо для лучшего вхождения и обеспечивает центровку отверстия.

- Угол винтовой канавки — такой же, как у резьбы в конфирмате. Крепеж хорошо заходит и надежнее держит.

- Можно регулировать положение упорной части. Это помогает избежать пересверливания: не нужно дополнительно следить за глубиной дырки.

- Полировке поверхности перьев придается особое значение. Это уменьшает трение и способствует лучшему удалению стружки. Последняя убирается через отверстия в торце упора.

- Контактная площадь упора делается как можно меньше, чтобы не сминать боковые поверхности дырки. Стойкость сверла остается в допустимых пределах.

- Упор не только центрирует, но и осуществляет зенкование, необходимое для лучшего захода шляпки. То есть отверстие получается под ключ, можно сразу вставлять конфирмат.

Самый главный крепеж — мебельный конфирмат

Здравствуйте друзья.

Сегодня мы с вами поговорим о самом используемом крепеже для изготовления корпусной мебели.

Крепежный элемент, известный под названием конфирмат, получил огромную популярность среди мебельщиков с 1990-х годов. Точное его название – одноэлементная стяжка.

Его называют также евровинтом, еврошурупом и в просторечьи кличут «евриком», а странное наименование конфирмат происходит от названия торговой марки Confirmat, используемого для выпуска этих изделий немецкой фирмой Häfele.

Особенности и преимущества

Конфирмат представляет собой винт с потайной головкой со шлицами двух типов – под шести- и четырехгранный инструмент.

Его стержень имеет тупой конец, оснащен массивной, широко выступающей резьбой, нижние витки которой конические с зазубринами, предназначены для нарезания резьбы в материале.

Под головкой винта стержень имеет гладкий, без резьбы участок.

Изготавливаются евровинты из высококачественной углеродистой стали, оснащаются никелевым, цинковым или латунным покрытием.

Используемая для производства евровинтов сталь пластична, поэтому они гнутся, но не ломаются при неправильно выполненном монтаже, что позволяет легко удалить их из материала.

Одноэлементная стяжка предназначена для соединения деталей из древесины и материалов, созданных на основе продуктов деревообработки, – панелей ДСП и МДФ.

Размерный ряд этого крепежа представлен в следующих соотношениях наружного диаметра резьбы и длины винта (мм): 5х40, 5х50, 6,3х40, 6,3х50, 7х40, 7х50, 7×60, 7х70.

К наиболее ходовым относятся конфирматы длиной 50 и 70 мм с диаметром резьбы 7 мм.

Евровинты с обычной шляпкой требуют дополнительного зенкования отверстия для размещения шляпки заподлицо, но они выпускаются также с небольшим зубом под шляпкой, который обеспечивает отверстие фаской нужного размера просто при монтаже.

Если конфирмат монтируется со стороны лицевой поверхности корпуса мебели, то для маскировки шляпок винтов сегодня предлагается богатый выбор декоративных заглушек и наклеек, которые можно подобрать в соответствии с декором материала мебели.

Нюансы крепежа

При всей универсальности данного крепежного элемента и простоте работы с ними требуется определенный навык, связанный, главным образом, со знанием особенностей того или иного материала, подлежащего монтажу.

Выполнить отверстия под конфирматы можно с помощью сверл диаметром 4,5-5 мм под стержень винта , а под шляпку отверстие делается специальной ступенчатой фрезой, закрепленной на сверле.

Последний вариант максимально удобен, так как позволяет подготовить отверстия за один проход.

Чтобы выполнить качественное отверстие, лучше использовать высокооборотистый инструмент. На малых оборотах сверло может потянуть древесину и забьется стружкой, которая не будет полностью извлечена из отверстия.

Фрезой выполняются идеальные отверстия, сверло при извлечении оставляет небольшие сколы по краю отверстий, что в данном случае не критично, так как их закроет шляпка винта.

Евровинты обеспечивают более надежные соединения в сравнении с другими видами крепежа благодаря широко выступающей резьбе, прочно врезающейся в материал.

Устанавливаются конфирматы при помощи шуруповерта или дрели с соответствующими битами или ручных ключей.

Новичкам лучше производить установку вручную, чтобы контролировать процесс, и в случае чрезмерного сопротивления винта при монтаже вовремя извлечь крепеж, не допуская механических повреждений материала.

А на этом все.

До встречи в следующих статьях.

Возможности и преимущества

Фактически конфирматы являются те ми же шурупами, но обладают более массивным рабочим телом. Резьба имеет широкий нарезной шаг, головка более длинная, в шляпке скрывается потайная специальная конструкция.

Конфирматы могут использовать разные шлицы, что позволяет применять различные инструменты. В одной ситуации потребуется бита под конфирмат, в другой обычная фигурная отвертка, в третьей шестигранник или четырехгранник. Если сравнивать с другими метизами, то здесь мы имеем круглое сечение и прямой срез.

Самым практичным вариантом считается применение конфирматов, адаптированных под шестигранники. Они наиболее надежные и удобные в применении. Когда детали соединены между собой, можно использовать шестигранную биту, шуруповерт или спецключ для дополнительной затяжки.

Они наиболее надежные и удобные в применении. Когда детали соединены между собой, можно использовать шестигранную биту, шуруповерт или спецключ для дополнительной затяжки.

В сравнении с теми же крепежами под отвертку, они не могут обеспечить аналогичный уровень прочности. Потому соединенная конфирматами мебель оказывается более устойчивой, не расшатывается со временем.

Все конфирматы могут быть использованы:

- для массива;

- ДСП;

- для древесины;

- фанеры.

С помощью евровинта можно заменить традиционные уголки. Это обусловлено свойством конфирмата выдерживать изгибающие нагрузки. Потому конфирматы получили широкое распространение не только как крепежная фурнитура, как и как каркасообразующие элементы.

Для маскировки крепежей применяют заглушки из пластика или специальные наклейки. Они изготавливаются под цвет самой мебели или в схожем оттенке. Это обеспечивает создание законченного вида для мебельных изделий, поскольку конфирматы оказываются незаметными на общем фоне.

Правила сверления

Одно из самых важных условий — отверстия необходимо высверливать строго перпендикулярно к поверхности заготовки. Особенно это актуально для углублений, выполняемых в торцах плит ЛДСП. В настоящее время используются панели ЛДСП, толщина которых составляет 16 мм. Поэтому при любом отклонении от вертикали можно просто испортить заготовку. Чтобы избежать этого, на практике пользуются несложным приспособлением — шаблоном, благодаря которому сверло всегда входит в деталь под углом 90 градусов.

Если отверстие одновременно выполняется в двух сопряжённых деталях, то они должны быть надёжно зафиксированы, например, с помощью струбцин, чтобы избежать смещений. Под одиночную заготовку при сквозном сверлении необходимо подкладывать ненужный предмет из дерева или ДСП. Это уменьшит вероятность образования сколов на поверхности ЛДСП в месте выхода сверла.

Это уменьшит вероятность образования сколов на поверхности ЛДСП в месте выхода сверла.

И, наконец, недопустимо сверлить углубления под евровинты обычным сверлом. Если его диаметр будет соответствовать гладкой части конфирмата, то при его вкручивании не будет нарезаться резьба, и такое соединение ничего не удержит. Если же диаметр инструмента будет подобран под резьбу, при закручивании евровинта ЛДСП может лопнуть под давлением гладкой части крепления.

Заключение

Для тех, кто только желает научиться собирать мебель своими руками, идеальный вариант овладения этим делом — применить конфирмат. Размеры здесь нужно выдержать максимально точно. Чтобы торцы соединяемых деталей были ровными, нужно иметь исключительно прямой угол по отношению к плоскости. Тогда сборка мебели еврошурупами будет просто радовать и увлекать.

Тогда сборка мебели еврошурупами будет просто радовать и увлекать.

Конфирмат , он же еврошуруп , он же евровинт , он же стяжка шурупная — это, попросту говоря, мебельный шуруп. Любимый мебельщиками за простоту установки и не требующий особой точности при присадке — нужна только дрель и шестигранный ключ для конфирмата.

Для установки этой стяжки нужны два отверстия: одно просверливается в торце основной детали, а другое — в пласти детали, которая присоединяется к основной. Конфирмат настолько прост в присадке, что сверлить отверстия под него можно даже по месту в процессе сборки изделия. С этим справится и начинающий мебельщик.

Для того, чтобы упростить сверление отверстий под евровинт, выпускается специальное сверло. состоит из фрезы и обычного сверла. Фреза предназначена для сверления отверстия диаметром 7мм (под шейку конфирмата) и зенкования (под шляпку конфирмата). Сверло вставляется в юбку фрезы и зажимается винтом.

Зачастую в продаже такое сверло найти не так легко, особенно в небольших городах. Но даже если вы его не купите, не расстраивайтесь, у него есть некоторые недостатки. Это лично моё мнение.

Но даже если вы его не купите, не расстраивайтесь, у него есть некоторые недостатки. Это лично моё мнение.

Первое, с чем я столкнулся в работе со сверлом для конфирмата, то, что при большом объёме работы со временем между сверлом и юбкой фрезы забиваются опилки. Это быстро приводит к негодности сверла. От вибрации ослабляется зажимной винт. Приходится его чаще зажимать, поэтому слизываются грани на ключе и в итоге на самом винте.

Я не пользуюсь сверлом для конфирмата. Применяю два обычных сверла (разного размера под резьбу и шейку винта) и зенковку.

При сверлении глухого отверстия в торец плиты важно выдерживать перпендикулярность, чтобы сверло не проткнуло стенку детали! Говорю по собственному. Но, я немного отвлекся

Статья-то про конфирмат

Но, я немного отвлекся. Статья-то про конфирмат.

Наиболее ходовой конфирмат — 7х50. Закручивается шурупная стяжка специальным ключиком от руки или шестигранной битой с помощью дрели или шуруповерта.

Ни в коем случае не покупайте конфирматы, выполненные под крестообразную отвертку! Таким евровинтом вы не сможете максимально плотно стянуть детали. Это может привести к расшатыванию изделия.

Это может привести к расшатыванию изделия.

- это не скрытый крепеж. Видно шляпку. Её обычно закрывают либо пластиковой заглушкой, либо наклейкой, подбирая по цвету ЛДСП.

- мебель, которая собрана на конфирматах, не выдерживает многократную сборку-разборку (не более трех раз). Это связано с тем, что конфирмат нарезает резьбу в ДСП — относительно мягком материале. И при частой разборке резьба может сорваться.

- конфирмат прост в установке и не требует специального оборудования и точности при присадке (как в случае с минификсом). Но расслабляться не стоит. Чтобы делать качественную мебель надо точно сверлить под любой крепеж.

- конфирмат стягивает детали достаточно плотно и надежно. Хорошо “сидит” в материале.

- выдерживает большие нагрузки. Но в случае крепления полки, которую рассчитывают хорошо “грузить”, используется крепеж конфирмат + шкант.

- можно подправить киянкой. Например, выровнять детали по торцам. Но в таком случае, конфирмат оттуда уже лучше не выкручивать.

По моему мнению, конфирмат удобный, надежный, быстрый в применении. Но если появляется возможность воспользоваться оборудованием или приспособлением для более сложного крепежа, я выбрал бы эксцентриковую стяжку.

С целью точного и надёжного крепления угловых элементов мебели применяются конфирматы – шурупоподобные крепёжные элементы, при помощи которых обеспечивается согласованное взаимоположение отдельных частей конструкции (слово, по-видимому, происходит от англ. to confirm – подкреплять). Иногда конфирматы называют еврошурупами. Для частого изготовления отверстий под конфирматы лучше иметь специализированное сверло.

Как сверлить отверстия под конфирмат?

При сборке мебели из ДСП используют специальные крепежи – еврошурупы, установка которых производится с предварительным сверлением отверстия определенного размера. Выясним, как сверлить отверстия под конфирмат и что для этого может понадобиться. Полость проделывают в толщине одной детали и в торцовой части другой, которые соединяются под прямым углом.

Полость проделывают в толщине одной детали и в торцовой части другой, которые соединяются под прямым углом.По всей длине у нее должен быть перепад диаметров, что связано с конструкцией винта. У него основная часть имеет резьбу, а шейка – гладкая. Для резьбового стержня потребуется засверлить полость с меньшим, для шейки – с большим диаметром.

У такого крепежа есть потайная головка конусовидной формы с усеченной вершиной, под которую предварительно готовится место. Просверливать детали возможно разными способами.

Какие сверла нужны для еврошурупов?

Чтобы сделать полость правильной геометрической формы, потребуется специальное сверло. Это приспособление унифицировано, поэтому в случае необходимости его можно заменить на изделие другого производителя.

Конфирмат имеет конструкцию, при которой обеспечивается максимальный по площади контакт с телом детали, что значительно повышает прочность соединения. Один конфирмат может заменить 4 стандартных шурупа такой же длины.

Устанавливают такие крепежи при сборке мебели из деревянных элементов, ДСП, МДФ. При сверлении создается высокая нагрузка на инструмент, поэтому следует использовать приспособления с прочностью от 61 до 64 по Роквеллу. Размер зависит от диаметра отверстия и материала.

Как правильно устанавливать конфирмат?

Перед установкой крепежа необходимо сделать разметку. Использование шаблонов ускоряет процесс и делает его более точным. Для правильно установки еврокрепежа нужно учитывать следующие нюансы:

- проделать следует три места – для резьбы, шейки и шляпки;

- для каждой операции используется отдельное сверло;

- для ускорения процедуры рекомендуется использовать специальное приспособление для еврокрепежа;

- чтобы точно соединить заготовки, следует их скрепить зажимом или тисками;

- дрель должна работать на высоких оборотах, что позволит точно соблюдать заданные параметры.

Как правильно просверлить отверстие под конфирмат?

Прочность соединения зависит от правильности действий. Поэтому нужно соблюдать рекомендации:

Поэтому нужно соблюдать рекомендации:

- Параметры сверла должны соответствовать размеру винта, что нужно проверить до начала работ.

- Разметить зону сверления, соблюдая точность.

- Зафиксировать элементы в нужном положении.

- Выполнить сверление, контролирую положение инструмента.

Основные размеры отверстия под еврошуруп

Конфирматы производятся по европейским стандартам, поэтому для них нет установленных государственных стандартов. Размерная линейка представлены различными типоразмерами:

- 5*40;

- 5*50;

- 6,2*50;

- 6,4*50;

- 7*40;

- 7*50.

Чаще всего, используют крепежи 6,4*50 мм. Для создания места под резьбовую часть используют сверло с диаметром 4,5 мм, под гладкую шейку – 7,0 мм.

Чтобы закрутить крепежи других типоразмеров, необходимо следовать правилу – диаметр места под резьбовую часть должен равняться размеру стержня без учета высоты резьбы.

Разметка мест на поверхности

Метки на плоской основе выполняются так:

- Угольник кладется так, чтобы одна его часть плотно прилегала к торцу детали, а другая – лежала ровно на основании.

- Откладывается расстояние от конца заготовки до точки, в которой будет производиться сверление. В этой точке устанавливается и плотно прижимается шило, чтобы получилась отметка.

- Такая же операция повторяется на другой стороне детали.

Сверление

Перед тем, как просверлить сквозное отверстие, под деталь нужно подложить лист фанеры. Это позволит избежать сколов на обратной стороне. Полости под шейку и головку можно проделывать на весу.

При работе в торцовой части инструмент следует держать перпендикулярно. Если утратить контроль, то можно испортить заготовку. Сверло нужно периодически извлекать, чтобы очистить полость от стружки.

< Предыдущая Следующая >

Сверление отверстий под конфирмат – mebeldok.

com

comШаг 1

Наносим метки с плоской стороны детали, для последующего сверления отверстий под конфирмат. Если вы еще не знаете, как это сделать, тогда вам сюда.

Шаг 2

Итак, разметка с плоской стороны детали готова. Переходим к сверлению отверстий под конфирмат. Для этого вам понадобится дрель и конфирматное сверло, или два обычных сверла: одно диаметром 5мм, другое диаметром 8мм (для зенковки отверстия). Если вы пользуетесь конфирматным сверлом, достаточно положить деталь плоской стороной вниз на какую-нибудь поверхность, так, чтобы часть, которую мы будем сверлить, свисала с этой поверхности. Осталось только просверлить сквозное отверстие по нанесенной нами разметке. Если же вы пользуетесь двумя сверлами. Тогда вначале сверлите сквозное отверстие сверлом 5мм, а после делаете зенковку на глубину не более 2мм сверлом 8мм.

Шаг 3

Затем нужно нанести разметку на торце другой детали. О том, как правильно это сделать написано здесь.

Шаг 4

Сверлим отверстие в торцевой части детали. В этом нет ничего сложного. Берем конфирматное сверло или обычное сверло диаметром 5мм и сверлим отверстие на глубину не менее 40мм. С торца детали зенковку под шляпку конфирмата не делаем.

В этом нет ничего сложного. Берем конфирматное сверло или обычное сверло диаметром 5мм и сверлим отверстие на глубину не менее 40мм. С торца детали зенковку под шляпку конфирмата не делаем.

- Во время сверления отверстий с плоской стороны детали, не нажимайте слишком сильно на дрель, иначе на выходе с противоположной стороны детали, сверло может отколоть ламинат вокруг отверстия.

- Чем хуже заточено сверло, тем больше шансов отколоть ламинат.

- Когда сверлите отверстие с торца детали, следите за тем, чтобы сверло было направлено в центр детали, а не «смотрело» вверх или вниз. То есть нужно сверлить строго по центру детали, не наклонять и не поднимать дрель относительно детали. Иначе, если вы будете сверлить отверстие под углом, сверло может «выйти» с плоской стороны детали и испортить вам заготовку.

г. Екатеринбург, ул. Победы, д. 26 26Телефон: (343)320-43-00E-mail: [email protected]

Анкеры всех типов и размеров: анкерные болты, клиновые анкеры, забивные анкеры, рамные анкеры, латунные анкеры. А также анкерные пластины, широчайший выбор строительного крепежа (саморезы, шурупы, винты, болты, гайки, шайбы, гвозди и т.д.)08 мая 2012Принимаем заказы на снабжение и комплектацию строительных объектов. 13 июня 2012Большой выбор степлеров и скоб! 18 июня 2012В продаже – цоколь кухонный пластиковый четырех цветов. А также – ножки кухонные (опоры) и клипсы для крепления… 18 июня 2012А также евровинты, стяжки эксцентриковые, заглушки пластиковые и самоклеющиеся.Подробно о мебельном крепеже… 21 июня 2012Описание:Электрический триммер Huter GET 1200SL используется для обработки небольших участков, например, под … 26 июня 2012Описание:Мощность двигателя, 1000 Вт Объем, 32,6 см3 Ширина скоса режущим диском, 255 мм Двигатель – 2-х тактн… 29 июня 2012Электрогенератор Huter DY3000LX-электростартер используется вдали от населенных пунктов, на стройплощадках, в мес… 04 июля 2012Небольшой размер, вес, цена. Поступили в продажу крепления для москитной сетки металлические. А также – ручки для окон, в том … Постоянно обновляется и пополняется ассортимент материалов и комплектующих для производства и ремонта мебели. Учитываем пожелания клиентов.

Новое поступление сварочных аппаратов и стабилизаторов”Ресанта”!

САИ 250, САИ 220, САИ 190, АСН 500 – 10000. | Прайс-лист можно посмотреть в разделе “Прайс”.Заказы можете присылать на электронную почту.Наличный и безналичный расчет. | Мы занимаемся оптово-розничной торговлей строительным крепежом, мебельной фурнитурой, сварочным оборудованием, материалами для установки окон и дверей, инструментом. Выполняем заказы по комплексному снабжению и комплектации строительных объектов. Приглашаем к сотрудничеству снабженцев.Обеспечиваем бригады монтажников-установщиков окон, сборщиков и изготовителей кухонной и корпусной мебели необходимыми материалами. Приглашаем к сотрудничеству снабженцев.Обеспечиваем бригады монтажников-установщиков окон, сборщиков и изготовителей кухонной и корпусной мебели необходимыми материалами.Сверла Форстнера представляют собой цилиндрические сверла диаметром до 50 мм. Предназначены они для сверления глухих отверстий достаточно большого диаметра с плоским основанием и гладкими краями. Используются в мебельной промышленности для сверления отверстий под петли, эксцентриковые стяжки. Оконная ручка с ключом оптимальное решение для защиты окна, получившая большую популярность благодаря сочетанию простоты и эффективности! Оконная ручка с ключом оптимальное решение для защиты окна. Ее легко установить: необходимо открутить два винта старой ручки, которые находятся под пластиковой пластиной у основания ручки, и установить ручку с замком. Возможна комплектация окон ручками с запиранием с помощью ключа или с помощью специальной кнопки, что обеспечивает дополнительную защиту от взлома, а также безопасность Ваших детей.

Автоматический крюк для вязки арматуры.

Автоматический крюк для вязки арматуры – это инструмент, который используется для упрощения процесса вязки. Его применение позволяет в несколько раз уменьшить трудозатраты, а также сократить затраты времени на проведение подготовки к бетонированию. Более совершенный, по сравнению с традиционными проволочными методами крепления. Данный способ в несколько раз сокращает время вязки, и следовательно уменьшаются трудозатраты на стадии подготовительных к бетонированию работ, а также облегчается процесс закрепеления арматуры в труднодоступных местах. Затраты на преобретение инструмента окупаются в течение первых месяцев эксплуатации. Характеристика прибора: Принцип работы: Порядок работы:

Направляющие для выдвижных полок.Направляющие для выдвижных мебельных полок L=350 Н=35мм и L=400 H=27 Фиксатор двери СТН-0960 – простой и надежный механизм для фиксации двери в открытом (полуоткрытом) положении. Устанавливается на деревянные, пластиковые, алюминиевые двери. |

Сверло входит в комплект для установки кольца? (Технические характеристики ВОПРОС) – Общие вопросы

@I_M написал:

Я столкнулся с той же проблемой, описанной выше, и мне нужно заказать сверло правильного размера.Может кто-нибудь из Ring, пожалуйста, подтвердит размер, а не скажет нам сравнить его с поставляемым битом (не очень полезно для покупок в Интернете).

Привет, @I_M и @retasindy,

Поставляемое сверло от Ring, которое идет в комплекте с дверным звонком, представляет собой 4 дюйма длиной и шириной 15/64 дюйма Сверло по камню , подходящее для монтажных анкеров и винтов, поставляемых с кольцом.

Это не лучшее и не самое прочное сверло по камню, но оно подходит для 4 монтажных отверстий. Он будет работать как с деревом, так и с штукатуркой и цементом, кирпичом и многими другими материалами. Сверление отверстий в мягком материале, таком как дерево, сверление не требуется, и вы должны просто использовать шурупы без сверления или установки анкеров.

Но если вам нужно просверлить монтажные отверстия в кирпиче, вы можете обнаружить, что «не все кирпичи одинаковы». С некоторыми «более мягкими» кирпичами это сверло справится довольно хорошо. Но вы можете встретить и действительно плотные, «чрезвычайно твердые» кирпичи.

Но вы можете встретить и действительно плотные, «чрезвычайно твердые» кирпичи.

Если вы решите использовать обычное сверло, которое просто «вращается», я бы наверняка использовал сетевое сверло. Использование прядильной дрели с батарейным питанием не хватит на то, чтобы проделать 4 отверстия в кирпиче. После того, как вы начнете сверлить свой кирпич и поймете, что ваш кирпич «чрезвычайно твердый», вы можете обнаружить, что 4 отверстия займут много часов! Это когда я рекомендую вам одолжить, арендовать или пойти и купить проводную ударную дрель Hammer Drill .«Ударная дрель не только вращается, но и совершает быстрое ударное движение, позволяя сверлу для каменной кладки« измельчать »во время вращения. На создание отверстий в твердом кирпиче или бетоне теперь требуется всего несколько минут!

Если у вас нет друга, у которого уже есть «Ударная дрель», которую вы можете взять напрокат, вы обнаружите, что цены на перфораторы могут стоить от 30 до сотен долларов! Так как вы собираетесь сделать только 4 отверстия в этом монтажном проекте (возможно, 5 отверстий, если вы решите провести провода через кирпич для более «профессионального вида»), используйте самую дешевую перфорацию, которую вы можете найти.

Если идея просверливания кирпича и покупки перфоратора не является тем, с чем вы хотите иметь дело, Ring теперь предлагает новый кронштейн для дверного звонка «без установки дрели» (хотя вы не упомянули, какая модель дверного звонка у вас есть, и это для видеодомофона 3 и дверного звонка 3 «Плюс»):

https://store.ring.com/products/no-drill-mount-rvd3?

Если вы используете новый монтажный кронштейн без винтов и опасаетесь его кражи, помните, что Ring заменит его сопроводительным отчетом из полиции.

https://support.ring.com/hc/en-us/articles/115003475783-What-to-do-After-the-Theft-of-Your-Ring-Device

Надеюсь, эта информация будет вам полезна.

| Вертлужная развёртка | ||||||||

| • развертки | Special | Standard Precimed | Standard | Specific | Standard | Precimed | Стандартный | Особый |

| • Рекомендованное расширение чашки | 0 – (+ 1) мм | 0 мм | Предварительно | – 1 мм | Предварительно | 0 мм | Предварительно | – 1 мм |

| • Реальный размер чашки | + 2 мм | + 1 мм | – 1 мм то же | + 1 мм | – 1 мм то же | (+ 2) – (+ 3) мм | 0 мм + 1 мм | 0 мм |

| Пробная чашка | ||||||||

| • Такая же высота, как у окончательного имплантата | 9 0043 ДаДа | Да | Да | Да | Да | Да | Да | |

| • Такой же размер, как у окончательного имплантата | Нет | Нет (& gt; – 1 мм) | – 1 мм | Да | Нет | Нет | Нет | Нет |

| • Возможность ориентации | Нет | Нет | Нет | Да | Нет | Да | Нет | Нет |

| • Подходит для малоинвазивных процедур | Да | Нет | Да | Нет | Нет | Да (не всегда используется) | Да | Да |

| Импактор | ||||||||

| • Легко прикрепить протез | Да | Да | Да | Да | Да | Да (один раз: Нет) | Да | Нет |

| • Незакрепленные детали | Нет | Нет | Да | Нет | Да | Да | Нет | Нет | 9 0055

| • Защита от дурака | Да-Нет (50%) | Да | Нет | Да | Да | Нет (один раз: Да) | Нет | Нет (50%) |

| • Легко для обработки | Да-Нет (50%) | Да | Да | Да | Да | Да-Нет | Да | Нет (50%) |

| • Громоздкий инструмент | Да | Да (60%) – Нет | Нет | Нет | Да | Нет | Да | Нет (2 раза |

| • Подходит для минимального разреза | Нет | (40%) | Да | Нет | Нет | Да | Да | Да) |

| • Возможность использования направляющих для ориентации | Нет | Нет | Да | Да | Нет | Да | Да | Да |

| • Посси возможность проверки отведения / антеверсии | Нет | Нет-Да | Да | Нет | Нет | Да | Да | Нет |

| Нет-Да | Нет | |||||||

| • Остеофиты следует удалить до удара? | Нет | Нет | Нет | Нет | Нет (2 раза: Да) | Нет | ||

| Нет | Нет | |||||||

| • Объемный в области чашки-вертлужной впадины | Да | Нет | Нет | Да | Нет | Нет | ||

| ◦ Легко отсоединить | 5–7 | Нет | 4–7 | Да (трудно при ожирении) | 3 –4 | 6–8 | 3–7 | Нет |

| ◦ Легко переподключить | 2–4 | 7–8 | 0 – Невозможно | 3–5 | Иногда невозможно | 6–8 | ||

| • Используется ли второй потенциальный ударный элемент реактивного удара с хорошим результатом? | 7–8 | Не выполнено – Легко? | – | |||||

| 2–7 | – | Легко? | 0 | 6–7 | ||||

| • Возможно повторное подключение / перемещение? | Возможно, но сложно | 7-9 Да | После обрезки проводов: невозможно | 0 Сложно | После обрезки проводов: невозможно | сложно | Да (6) В основном невозможно | 5–8 Возможно, но сложно |

| Фиксационная чашка / прессовая посадка | ||||||||

| • Фиксация | Очень хорошо | Очень хорошо | Очень хорошо | Очень хорошо | Очень хорошо | Недостаточно / Хорошо | Недостаточная фиксация | Очень хорошо (один раз: достаточно) |

| • Требуется второй удар | Нет Неудачная переориентация 3 раза | Да (50%) | Нет | Нет | Нет (Редко Да) | 70% Да | Да | Нет (1 раз: Да) |

| Голова | ||||||||

| • Ключ для измерения | Да | Да | Да | Да | Да – Хорошо | Да – Хорошо | Да – Хорошо | Да |

| • Диаметр головки калибровочного кольца | Нет | Да | Нет | Нет | Нет | Нет | Нет | Да |

| Головка позиционирования центрального пальца | ||||||||

| • Метод • Толщина K– проволока (мм) | Не используется (= инструменты C +) 3. 0 0 | Середина шеи 3,0 | Середина шеи 3,0 | – (Не используется) 3,0 | Точка входа Голова 2,0 | Трудно использовать 2,5 | Точка входа Голова 3,0 | Точка входа Голова 3. 0 |

| Специальное устройство | ||||||||

| • Направление варуса / вальгуса | Нет | Легко – Нормально | Сложно – Недоступно | Нет | Нормально (штифт) | Сложно | Недоступно | Недоступно |

| • Направление анте / ретроверсия | Нет | Приходится смотреть на голень (ориентир на большеберцовую кость) | Сложно – недоступно | Невозможно | ||||

| Цилиндрическое развертывание | ||||||||

| • Резка | Eas y | Easy | Easy – слишком резкий | Easy – слишком обычный | Easy – слишком резкий | Easy – нормальный | Слишком резкий – легкий | Easy (один раз слишком тупой) |

| • Слишком плотно / блокирует | Нет | Нет | Нет | Нет | ||||

| ◦ Автоматический останов | Да (6–8) | Нет | Нет | Нет | Да | Да | Нет | 50% Нет – |

| ◦ Простота использования / патрубок | Двухкомпонентный патрубок может упасть | 9 | Нет | Да | 5 | 5 | Да | 50% –Да |

| 7-8 | 6 | Втулка слишком свободна | Да 4-5 (со смещением втулки) | |||||

| Цилиндрическое кольцо | 90 047 | |||||||

| • Доступно (NA = недоступно) | Да | Да | Да | NA | Да (старая система) | Да | Да | NA |

| • Правильное расположение по длине? | 6–7 | 7–8 | 7 | 2 | 7–8 | 3–4 | 6 | 2–3 |

| • Плотно / свободно? | Слишком свободно | Плотно – Нормально | Слишком свободно | – | Слишком свободно | – | Слишком свободно | – |

| • Дополнительная фиксация? | Да | Да | Да | – | Да | – | Нет | – |

| • Кольцо окончательной стабилизации после экстрафиксации | Свободно | Плотно – Нормально | Свободно | – | Свободный | – | Слишком свободный | – |

| Да | Да | Да | – | Да | – | Да | – | |

| • Легко распиливать кость? | Нет | Нет | Нет | – | Нет | – | Нет | – |

| • Металлический мусор | Планка (новая система) | Планка | ||||||

| Обработка фаски | ||||||||

| • Простота использования? | Легко | Легко (90%) – | Легко – Нормально | Нет | Нормально | Легко | Легко – Нормально | Легко |

| • Возможность снятия больших деталей? | Да | Нормальный | – | Да (Старая система) | Нормальный | |||

| Нет | Нет | Нет (Новая система) | Нет | Нет | Нет | |||

| • Требуется захват / скорость? | Да | Да (70%) – Нет | ||||||

| Нет | (30%) | Нет | ||||||

| Цементная мантия | ||||||||

| • Время имплантации? | 90–105 с | 150 с | 90 с | 90–120 с | 90–105 с | 240 с | 90 с | 90–120 с |

| • Рекомендуемое время до имплантации (с) | 90 | 150 | 90 | 90 | 90 | 240 | 90 | 90 |

| • Заполнение головки цементом | ½ | ½ | ½ | ½ | ½ | ½ | ½ | ½ |

| • Подходит к штоку | Плотно – нормально | Плотно (2 раза: слишком свободно) | Плотно | Слишком плотно | Плотно | Плотно + нормально (дважды: слишком Свободный) | Слишком плотно | Нормально – плотно |

Анализ осевого усилия и крутящего момента при сверлении композитных ламинатов, армированных арамидным волокном, с использованием RSM и MLPNN-GA

Abstract

Aramid Fiber Reinf Пластмассовые композиты трудно сверлить из-за анизотропных свойств материала. В настоящее время методы мягких вычислений используются в качестве альтернативы обычным математическим моделям, которые являются надежными и могут иметь дело с неточностями и неопределенностями. В этой статье сверление пластиков, армированных арамидным волокном (AFRP), проводилось с использованием экспериментальной схемы Taguchi L54. Инструмент для сверления, использованный в этом эксперименте, был твердым сплавом. Целью этого исследования было найти оптимальную комбинацию параметров бурения для получения минимальной силы тяги и крутящего момента для уменьшения расслоения. Кроме того, в этой статье предлагается модель прогнозирования нейронной сети многослойного восприятия, оптимизированная с помощью генетического алгоритма (MLPNN-GA).Кроме того, метод RSM использовался для оценки влияния параметров процесса (скорость шпинделя, скорость подачи, угол вершины сверла и диаметр сверла на силу осевого усилия и крутящий момент. Возможности прогнозирования как RSM, так и MLPNN-GA сравнивались с оптимизатором отклика для силы осевого усилия.

В настоящее время методы мягких вычислений используются в качестве альтернативы обычным математическим моделям, которые являются надежными и могут иметь дело с неточностями и неопределенностями. В этой статье сверление пластиков, армированных арамидным волокном (AFRP), проводилось с использованием экспериментальной схемы Taguchi L54. Инструмент для сверления, использованный в этом эксперименте, был твердым сплавом. Целью этого исследования было найти оптимальную комбинацию параметров бурения для получения минимальной силы тяги и крутящего момента для уменьшения расслоения. Кроме того, в этой статье предлагается модель прогнозирования нейронной сети многослойного восприятия, оптимизированная с помощью генетического алгоритма (MLPNN-GA).Кроме того, метод RSM использовался для оценки влияния параметров процесса (скорость шпинделя, скорость подачи, угол вершины сверла и диаметр сверла на силу осевого усилия и крутящий момент. Возможности прогнозирования как RSM, так и MLPNN-GA сравнивались с оптимизатором отклика для силы осевого усилия. Исследование показало, что угол при вершине сверла является основным фактором, влияющим на силу осевого усилия, а диаметр сверла влияет на силу крутящего момента на буровом долоте. В целом, в этом исследовании рекомендуется использовать комбинацию высокой скорости и малой подачи, а также углы при вершине сверла 90 °. –118 ° для уменьшения отслоения материалов при сверлении композитов AFRP.

Исследование показало, что угол при вершине сверла является основным фактором, влияющим на силу осевого усилия, а диаметр сверла влияет на силу крутящего момента на буровом долоте. В целом, в этом исследовании рекомендуется использовать комбинацию высокой скорости и малой подачи, а также углы при вершине сверла 90 °. –118 ° для уменьшения отслоения материалов при сверлении композитов AFRP.

Ключевые слова: Материаловедение, Машиностроение

1. Введение

Материалы, используемые в строительстве, авиакосмической, автомобильной промышленности и т. Д., Должны иметь высокую удельную жесткость, высокое демпфирование, высокую прочность, высокую термостойкость и низкую термическую стойкость. расширение. Кроме того, эти материалы должны быть устойчивыми к коррозии и износу и иметь стабильные размеры. Композиты, такие как армированные арамидным волокном пластмассы / полимеры (AFRP), демонстрируют такие отличительные свойства и, следовательно, находят широкое применение в криогенике, спортивном оборудовании, канатах и кабелях, баллистических приложениях, строительстве зданий, разломах, броне, аэрокосмической промышленности и т. Д.Композиционные материалы представляют собой два или более химически различных компонента, объединенных синергетически и макроскопически, чтобы получить полезный материал, который отличается по физической форме и химическому составу от исходных материалов. Целью наличия двух или более компонентов является избавление от низших свойств составляющих и получение преимуществ от превосходных свойств всех составляющих. Однако из-за наличия двух или более различных фаз композиты AFRP создают различные проблемы механической обработки.Таким образом, механизм обработки композиционных материалов отличается от механизма обработки однородных обычных материалов [1, 2, 3, 4].

Д.Композиционные материалы представляют собой два или более химически различных компонента, объединенных синергетически и макроскопически, чтобы получить полезный материал, который отличается по физической форме и химическому составу от исходных материалов. Целью наличия двух или более компонентов является избавление от низших свойств составляющих и получение преимуществ от превосходных свойств всех составляющих. Однако из-за наличия двух или более различных фаз композиты AFRP создают различные проблемы механической обработки.Таким образом, механизм обработки композиционных материалов отличается от механизма обработки однородных обычных материалов [1, 2, 3, 4].

Характерные трудности, такие как расслоение, вырывание волокон, плавление матрицы, прилипание материалов к сверлу и т. Д., Обнаруживаются при сверлении композитов AFRP. Эти сбои отрицательно сказываются на качестве композитов AFRP. Ламинирование, тип смолы, волокна, армирующие материалы – все эти факторы также значительно изменяют свойства композитов AFRP. Следовательно, необходимо контролировать факторы, влияющие на сверление композитов AFRP [4, 5, 6, 7, 8]. Различные исследователи использовали разные инновационные способы контроля факторов, влияющих на сверление композитов.

Следовательно, необходимо контролировать факторы, влияющие на сверление композитов AFRP [4, 5, 6, 7, 8]. Различные исследователи использовали разные инновационные способы контроля факторов, влияющих на сверление композитов.

Bishop and Gindy, 1990 [4] провели исследование сверления баллистических композитов из кевлара и пришли к выводу, что угол сверления влияет на силу тяги и достигает максимума при 180 °. Удаление перемычки привело к дальнейшему уменьшению угла, а увеличение переднего угла уменьшило крутящий момент, изменение угла при вершине оказало меньшее влияние на крутящий момент.Ди Илио и др., 1991 [6] пришли к выводу, что границы раздела между слоистым материалом и неоднородностью внутри одного слоя были ответственны за колебания силы тяги при сверлении арамидных композитов. Высокие силы трения повлияли на силу крутящего момента на контактных площадках спирального сверла. Хорриган, 1998 [7] провел исследование сверления отверстий в композитах из кевлара. Исследование показало, что в криогенных условиях модифицированное буровое долото создавало большую осевую силу, чем обычное буровое долото при температуре окружающей среды.![]() Чем выше сила тяги, тем выше расслаивание, а за счет использования опорной пластины расслоение уменьшается. Лазерное сверление арамида и композитов стекло / эпоксидная смола было выполнено на печатных монтажных платах Hirogaki et al., 2001 [8]. Liu et al., 2012 [9] провели обзор композитных ламинатов. Они показали, что спиральное сверление и высокоскоростное сверление уменьшают вызванное расслоением сверление в большей степени, чем традиционный метод. Среди различных сверл спиральное сверло было наиболее изученным.Они также сделали вывод, что при низкой скорости подачи происходит расслоение. В практических ситуациях отслаивание отслаивания было менее серьезным, чем отслаивание выталкиванием, и даже сила тяги находилась в прямой зависимости от отслаивания. Feito et al., 2016 [10] изучали влияние износа инструмента и особой геометрии резания при сверлении тканых композитов из углепластика. Они пришли к выводу, что низкая скорость подачи и высокая скорость резания уменьшают расслоение, вызванное сверлением.

Чем выше сила тяги, тем выше расслаивание, а за счет использования опорной пластины расслоение уменьшается. Лазерное сверление арамида и композитов стекло / эпоксидная смола было выполнено на печатных монтажных платах Hirogaki et al., 2001 [8]. Liu et al., 2012 [9] провели обзор композитных ламинатов. Они показали, что спиральное сверление и высокоскоростное сверление уменьшают вызванное расслоением сверление в большей степени, чем традиционный метод. Среди различных сверл спиральное сверло было наиболее изученным.Они также сделали вывод, что при низкой скорости подачи происходит расслоение. В практических ситуациях отслаивание отслаивания было менее серьезным, чем отслаивание выталкиванием, и даже сила тяги находилась в прямой зависимости от отслаивания. Feito et al., 2016 [10] изучали влияние износа инструмента и особой геометрии резания при сверлении тканых композитов из углепластика. Они пришли к выводу, что низкая скорость подачи и высокая скорость резания уменьшают расслоение, вызванное сверлением. Скорость подачи является наиболее важным фактором как для силы тяги, так и для отслоения.

Скорость подачи является наиболее важным фактором как для силы тяги, так и для отслоения.

Карпат и др., 2012 [11] провели эксперименты по сверлению толстых тканых ламинатов из углепластика с использованием угловых сверл с двойным острием. Исследование показало, что увеличение скорости подачи и скорости вращения защищает твердосплавное сверло с алмазным покрытием, а также улучшает качество отверстия. Было отмечено, что свойства материала углепластика, жесткость станков и геометрия сверления также играют важную роль. Palanikumar, 2011 [12] экспериментировал с композитами из стеклопластика с использованием сверл Spur и Brad и установил, что низкая скорость подачи и высокая скорость шпинделя необходимы для уменьшения расслоения, а также влияют на относительный класс по серому.Было замечено, что скорость подачи является наиболее важным фактором. Санни и др., 2014 [13] провели эксперименты с композитами из стеклопластика по методу Тагучи L25, используя три различных инструмента, а именно спиральное сверло, концевую фрезу и кевларовое сверло. Исследование показало, что скорость подачи является наиболее важным параметром, а высокая скорость шпинделя и низкая скорость подачи уменьшали расслоение. В случае кевларового сверла наблюдаемое расслоение было меньше. Krishnaraj et al., 2012 [14] экспериментировали с высокоскоростным сверлением слоистых материалов из углепластика.Они пришли к выводу, что скорость подачи имеет более значительное влияние на диаметр отверстия, отслоение выталкивания и усилие осевого напора. На округлость отверстия влияли скорость шпинделя и скорость подачи. Скорость вращения шпинделя не оказала большого влияния на отслаивание. Mohan et al., 2005 [15] провели эксперименты с композитами, армированными стекловолокном и полиэфиром, и отметили, что минимальная сила тяги может быть получена за счет более низкой скорости подачи, меньшей толщины образца и диаметра сверла, а также более высокой скорости.Кроме того, минимальная сила крутящего момента может быть получена за счет более высокой скорости, средней подачи, малой толщины образца и большого диаметра сверла.