Для чего нужен фрезерный станок? Что это такое?

Просмотров: 1489; сегодня: 0. Добавлено: 15 января 2017 16:15. Обновлено: 15 января 2017 16:15

Маргарита спрашивает: «»

Расскажите плиз для чего нужен фрезерный станок? Что это такое?

Ответы экспертов

Эксперт, Сергей Трубиын

Добавлено: 16 января 2017 15:52. Обновлено: 16 января 2017 15:52

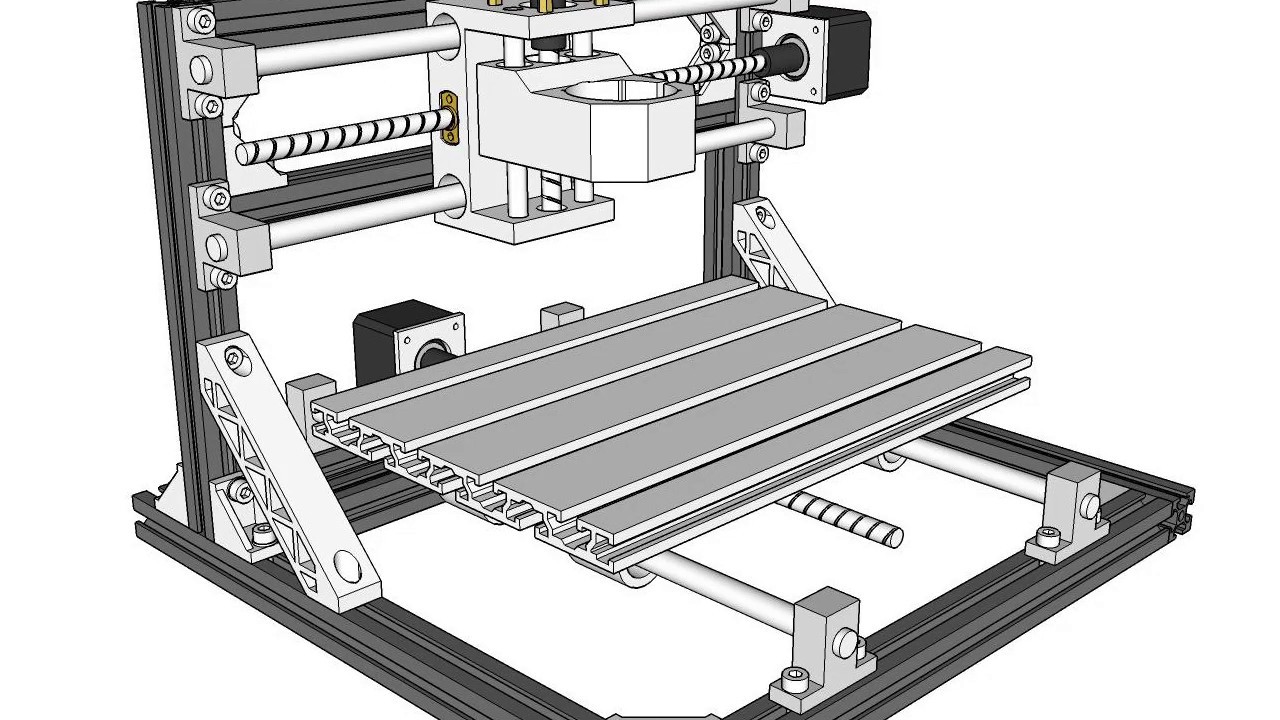

Фрезерные станки – это общее название для группы оборудования, которое преимущественно используется для обработки дерева и металла. Особенностью этих устройств является конструкция: главный рабочий орган (фреза) совершает вращательные движения, заготовка закрепляется на рабочем столе под фрезой или сбоку от нее и может двигаться по прямым или кривым линиям. С помощью ручки фрезу опускают до нужного уровня, где она соприкасается с поверхностью заготовки и удаляет часть материала. Управление может быть автоматизированным, ручным или посредством системы ЧПУ (программным).

- Горизонтальный. Рабочая поверхность может двигаться параллельно или перпендикулярно оси шпинделя.

- Универсальный. Стол может вращаться.

- Широкоуниверсальный. Оснащается дополнительным шпинделем, что позволяет обрабатывать заготовку сразу в двух плоскостях.

- Вертикальный. В этом случае рабочая поверхность устанавливается сбоку от фрезы.

- Продольный. Используются для крупногабаритных изделий.

- Токарно-фрезерный. С помощью такого оборудования можно и растачивать, и фрезеровать заготовку.

Полезно? Сохраните себе на стену! Спасибо за лайк!

Вопросы по теме

06 марта 2017 12:37 1 ответ 974 просмотра 20 января 2017 15:50 1 ответ 123 просмотра 15 января 2017 16:06 1 ответ 1577 просмотров 13 января 2017 07:12 1 ответ 118 просмотровДля чего нужен фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ применяется для обработки материалов различного назначения фрезой — металлическим резаком, который имеет одну или несколько режущих кромок. В зависимости от назначения их производят в разных формах: с различным типом крепления, диаметром, числом кромок. Фреза разных типов может быть использована для следующих работ:

В зависимости от назначения их производят в разных формах: с различным типом крепления, диаметром, числом кромок. Фреза разных типов может быть использована для следующих работ:- нарезка резьбы;

- сверление;

- изготовление пазов;

- распиловочные и отрезные работы;

- рельефная обработка.

Возможности современного фрезерного оборудования с ЧПУ этим не ограничиваются. Промышленный комплекс с автоматизированным управлением, предназначенный для фрезерной обработки, способен без вмешательства оператора осуществлять полный рабочий цикл по многим типам работ, в том числе замену инструмента.

Типы фрезеровщиков с ЧПУ

Фрезерное оборудование является универсальным, и включает в себя несколько систем, которые различаются типом подачи, размещением головки, конструкцией станины, назначением. На сегодняшний день наиболее распространены следующие виды:

- вертикальные — рабочий стол расположен под фрезой;

- горизонтальные — ось неподвижно закреплена сбоку от рабочего стола, который может перемещаться по двум осям;

- продольные — такие станки используют для работы с заготовками больших размеров

- токарно-фрезерные — используется для фрезерования и расточки заготовок самой высокий сложности;

- универсальные — представляет собой комплекс с горизонтально фиксированным шпинделем и поворотным столом, что позволяет фрезеровать поверхности, ориентированные параллельно или перпендикулярно горизонтальной плоскости;

- широкоуниверсальные — следующий этап совершенствования универсальных комплексов, позволяющий обрабатывать заготовки по нескольким плоскостям одновременно.

У них предусмотрено несколько шпиндельных головок. Существуют трех-, четырех- и пятиосевые разновидности.

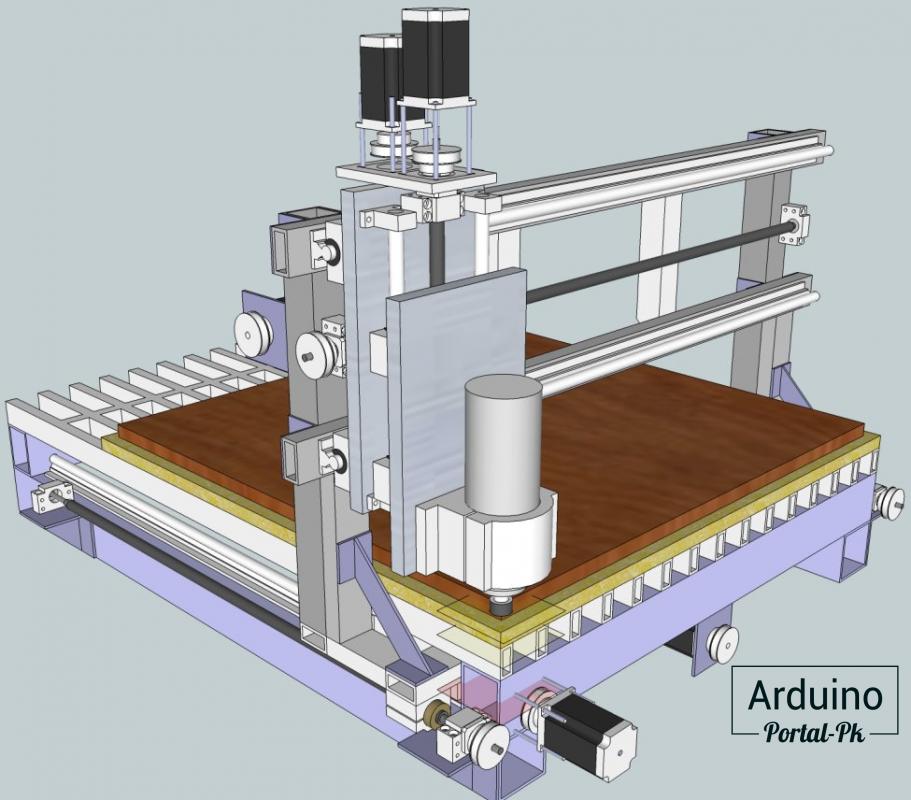

У них предусмотрено несколько шпиндельных головок. Существуют трех-, четырех- и пятиосевые разновидности. - Настольные — они отличаются компактностью, имеют невысокую производительность, используются для производства штучных изделий. Благодаря небольшим габаритам помещаются на столе.

Практически все фрезерные станки с ЧПУ, представленные на рынке оборудования для обработки материалов, обладают возможностью работать в полуавтоматическом или полностью в автоматическом режиме.

Такую возможность обеспечивает комплектация контроллерами, передающими управляющие команды от компьютера к исполнительным механизмам станка, которыми являются шаговые электродвигатели.

Это позволяет значительно повысить производительность процесса и повысить культуру производства:

- обеспечивается высокое качество реза;

- высокая степень автоматизации позволяет практически исключить брак;

- снижается количество отходов;

- автоматизированные станки безопаснее для персонала.

Для чего нужен ЧПУ Фрезер

Фрезерное ЧПУ оборудование универсально, и позволяет решать самые разнообразные задачи: от массового выпуска однотипной продукции, обеспечивая при этом высокую воспроизводимость результатов, до производства оригинальных изделий штучным тиражом.

Станки с ЧПУ приобретают и промышленные предприятия с большим объемом производства, и владельцы частных мастерских, в большей степени ориентированных на выполнение уникальных изделий по индивидуальным заказам. Фрезерам под силу обрабатывать самый широкий спектр материалов, в том числе металлы, независимо от твердости, древесину, пластик, резину и многое другое, вплоть до бумаги. На ней специальными тонкими фрезами гравируют рисунки, логотипы, надписи.

Благодаря высокой точности и производительности фрезеры используется в следующих областях деятельности:

ДеревообработкаВ производстве дверей и мебели фрезерный комплекс с ЧПУ является неотъемлемым атрибутом. Используя фрезы разного типа, на одном станке можно распилить материал до нужных размеров, изготовить паз, выполнить сверление, торцевание, выгравировать изображение.

Помимо этого фрезерные станки широко используются для изготовления и обработки плинтусов, балясин, и других изделия из дерева. Разнообразные узоры наносятся с высокой точностью. В некоторых случаях орнамент, изготавливаемый при обработке невозможно воспроизвести вручную.

Обработка металловФрезерные станки с ЧПУ позволяют выполнять любые технологические операции, применяемые в металлообработке, не оглядываясь на прочность металла:

- токарные работы

- гравировка металлических поверхностей

- шлифовка

- изготовление заготовок по заданным размерам

- нарезание резьбы

- расточка

- черновая и финишная обработка

- нанесение рельефных изображений, и многое другое.

Фрезер с ЧПУ позволяет создавать объемные и плоские логотипы, рекламные и дизайнерские объекты, макеты зданий, элементы уличной архитектуры, барельефы, псевдо 3D-панно. Объекты могут выполняться из различных материалов, в числе которых камень, стекло, древесина и т. д. ювелирная промышленность

д. ювелирная промышленность

Станки с ЧПУ в сфере обработки драгоценных камней не имеют конкурентов. Ручной труд не состоянии обеспечить сопоставимую производительность и точность. Ювелирные фрезерные станки позволяют производить следующие работы:

- нанесение гравировок;

- создание коллекционных монет;

- производство сувенирных изделий;

- изготовление восковых форм.

Изготовление стоматологических протезов с использованием фрезерных станков ЧПУ позволяет добиться максимально точного соответствия изделия слепкам, поэтому в области протезирования зубов оборудование подобного типа используется достаточно интенсивно. К изготовленным протезам (мостам, имплантам, коронкам) не требуются длительного привыкания.

МашиностроениеМногие узлы и детали машин обрабатываются на фрезерах. Работы включают в себя изготовление шестерен, втулок, обработку цилиндров, в том числе для двигателей внутреннего сгорания, и тому подобное.

Это широкая сфера применения фрезерного оборудования, в которую входит производство подарков, украшений, игрушек, других товаров бытового применения.

Многофункциональность, универсальность, высокая эффективность, точность обработки и высокая воспроизводимость результатов делают фрезерные комплексы с ЧПУ необходимым условием для успешного развития любого производства, а также для изготовления оригинальных, уникальных изделий.

Для чего нужен домашний фрезерный станок. Выбор фрезерного станка для дома и его особенности. Критерии выбора фрезерного станка.

Для столяра фрезерный станок является важным инструментом, позволяющим выполнять разнообразные фуговочные работы. Это может быть стационарный фрезерный станок с расположенным под столом двигателем. Однако чаще домашний мастер отдает предпочтение фрезерному станку с верхним расположением шпинделя, в ходе эксплуатации которого можно освоить многочисленные производственные операции.

Фрезерный станок с ЧПУ

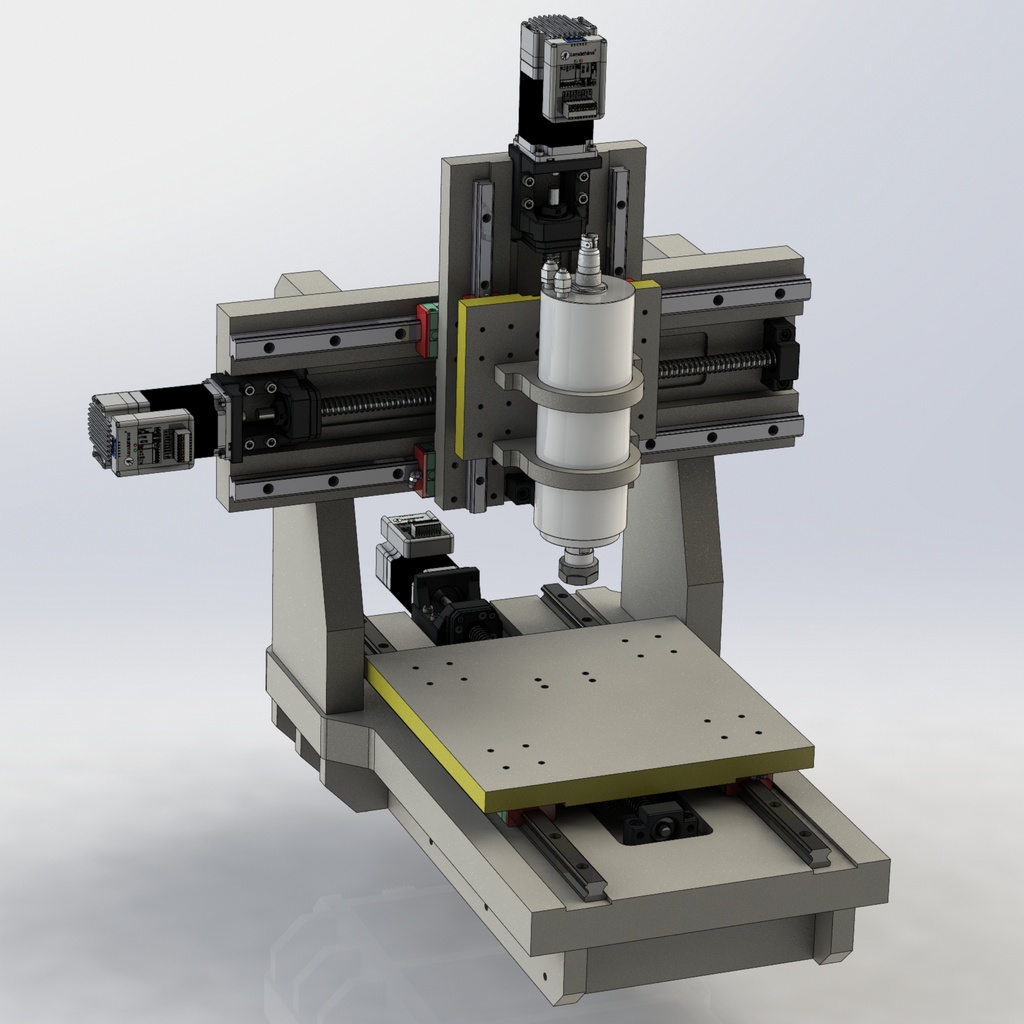

При выборе фрезерного станка с ЧПУ, а также при подборе аналога фрезерному станку необходимо понимать способ обработки и учитывать технические характеристики фрезерного станка с ЧПУ по отношению к заготовке. Обрабатываемый материал, его вес и структуру.

Обрабатываемый материал, его вес и структуру.

Необходимо соотносить габариты обрабатываемой заготовки с указанными в технических характеристиках фрезерного станка с ЧПУ перемещениями по координатам сторон обработки. Вес заготовки необходимо соотносить с допустимой нагрузкой на стол фрезерного станка с ЧПУ. Физико-химические свойства материала заготовки необходимо соотносить со скоростью вращения шпинделя, указанной в технических характеристиках фрезерного станка с ЧПУ, в дальнейшем это необходимо для подбора инструментальной оснастки. Особое внимание уделяют суммарной мощности фрезерного станка с ЧПУ, в частности мощности двигателя шпинделя и скорости его вращения, которые всегда указываются в технических параметрах фрезерного оборудования, при необходимости силовой или финишной фрезерной обработки.

Также бывает важным установленный способ связи двигатель – шпиндель (ременная передача, мотор-редуктор, прямой привод). Точность, шероховатость и допуски, с которыми необходимо изготавливать конечный продукт, являются основными критериями при выборе фрезерных металлообрабатывающих станков с ЧПУ.

От этого также зависит цена фрезерных станков с ЧПУ. Потребность в количестве изделий (в смену/ месяц/ год) диктует ряд необходимых условий при выборе фрезерного станка с ЧПУ. Основной величиной для оценки динамики работы фрезерного станка с ЧПУ является скорость быстрых перемещений, подач и степень автоматизации процесса (ЧПУ, автоматическая смена инструмента, СОЖ (система подачи охлаждающей жидкости), транспортеры подачи деталей, транспортеры удаления стружки, автоматические загрузочные и разгрузочные роботы).

Конечно же, фрезерный станок с ЧПУ – это инструмент для заработка денег, он должен себя в первую очередь «отбить» и работать дальше, поэтому мы предлагаем разные фрезерные станки и технологии.

Выбор фрезерного станка с ЧПУ сам по себе так же налагает ряд условий на покупателя. Управление фрезерным станком с ЧПУ, требует несомненной квалификации обслуживающего персонала и часто именно это и учитывается при выборе. Управление фрезерным станком может осуществляться в мануальном (ручном) режиме, с помощью УЦИ (Устройство Цифровой Индикации перемещения по осям обработки, отслеживается с помощью оптических линеек, устанавливаемых на станок), с помощью ЦПУ (Циклового Программного Управления, когда отслеживается обработка не всей детали, а только части – цикла), ЧПУ (числовое программное управление – передовая технология для полной автоматизации процесса изготовления деталей).

Некоторые фрезерные станки вместо ЧПУ комплектуют специальным программным обеспечением, которое устанавливается на персональный компьютер заказчика. Многие фрезерные станки с ЧПУ по определению должны работать в специальных условиях, для установки необходима специальная подводка электричества и специальный фундамент. Габариты и вес фрезерного станка с ЧПУ также являются основными его техническими характеристиками.

Многие фрезерные станки с ЧПУ по определению должны работать в специальных условиях, для установки необходима специальная подводка электричества и специальный фундамент. Габариты и вес фрезерного станка с ЧПУ также являются основными его техническими характеристиками.

Применение и технологии фрезерного оборудования

Шпиндель фрезерного станка – главные технические требования

Шпиндель фрезерного станка с ЧПУ является важнейшим элементом, который отвечает за качество получаемой продукции. В данном материале рассмотрим основные требования, предъявляемые к шпинделям.

Возможности современных фрезерных станков с ЧПУ

Фрезерные станки с ЧПУ представляют собой высокотехнологичное оборудование, назначение которого – механическая обработка различных материалов с помощью фрезы.

Критерии выбора фрезерного станка с ЧПУ

Фрезерные станки с ЧПУ – это оборудование, модельный ряд которого очень широк. Правильный выбор станка в соответствии с задачами производства сделает его применение наиболее эффективным. В этой статье хотим обратить Ваше внимание на основные критерии при выборе фрезерного станка с ЧПУ.

В этой статье хотим обратить Ваше внимание на основные критерии при выборе фрезерного станка с ЧПУ.

Основные принципы работы фрезерного станка с ЧПУ

От заготовки до готовой продукции происходит длительный процесс обработки материала. Фрезерование – один из видов такой обработки, который осуществляется на фрезерных станках с ЧПУ

Какой целесообразнее фрезерный станок выбрать?

При проведении строительных или ремонтных работ может возникнуть необходимость в изготовлении деталей из металла. В этом случае используются фрезерные станки, при помощи которых можно осуществлять резанье металла, придавая заготовке нужную форму, размер и класс чистоты обрабатываемой поверхности. При помощи указанного оборудования вполне реально выполнить практически любые задачи по металлообработке. Как правило, если возникает необходимость в использовании при ремонте или строительстве объекта какой-либо нестандартной детали, то изготовить ее можно только на тех станках, которые обладают достаточно большой универсальностью. Поэтому рассмотрим, какие виды фрезерного оборудования будут наиболее приемлемы в данном случае.

Поэтому рассмотрим, какие виды фрезерного оборудования будут наиболее приемлемы в данном случае.

Для начала стоит определиться с тем, что вообще представляет собой фрезерный станок и по какому принципу происходит обработка металлов на данном оборудовании. Рассматриваемый вид станков состоит из двух основных элементов – стола, на котором закрепляется обрабатываемая деталь, и вращающегося шпинделя, в который крепится фреза. Соответственно, обработка заготовки производится за счет того, что фреза, вращаясь, осуществляет резанье металла.

Достаточно большое распространение в строительной практике получили универсальные фрезерные станки. Это оборудование используется для обработки небольших деталей, обладающих незначительной массой. Особенностью этого станка является то, что стол, на котором закрепляется заготовка, можно поворачивать под различными углами, благодаря чему появляется больше доступных вариантов обработки металла. Данное оборудование снабжается коробкой скоростей, которая позволяет регулировать скорость вращения фрезы. Если вы не можете определиться с тем, какой именно следует фрезерный станок купить, то универсальный вид этого оборудования может стать неплохим приобретением.

Если вы не можете определиться с тем, какой именно следует фрезерный станок купить, то универсальный вид этого оборудования может стать неплохим приобретением.

Еще большими возможностями обладают широкоуниверсальные фрезерные станки. Их особенностью является то, что они оборудуются выдвижной шпиндельной головкой. Это позволяет придавать обрабатываемой заготовке сложные формы. Но указанное оборудование требует наличие высококвалифицированных специалистов, имеющих большой опыт работы с подобным оборудованием.

Кроме указанных станков, существуют еще горизонтально-фрезерные, вертикально-консольные и продольно-фрезерные станки. Это оборудование по большей части используется в условиях промышленного производства, но, тем не менее, может вам пригодиться для выполнения каких-либо задач.

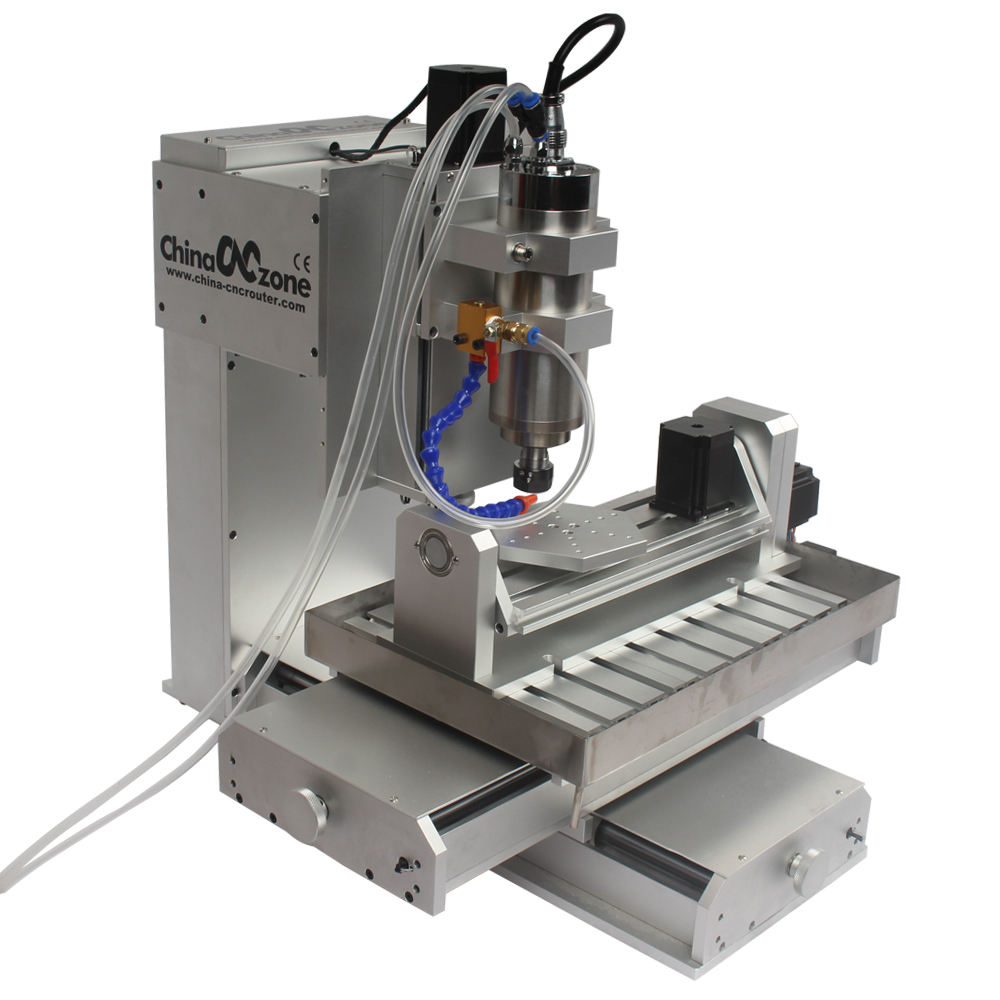

Совсем недавно в строительных гипермаркетах появилось различное металлообрабатывающее оборудование для индивидуального использования. Различные настольные или малогабаритные сверлильные, токарные или фрезерные станки стали теперь доступны для умельцев или просто хозяйственных людей в свободной продаже – нужно только правильно выбрать подходящую модель.

Прежде всего, выбор станка зависит от материала, который необходимо обрабатывать, и от габаритов детали. Если предъявляются особые требования к форме детали и ее размерам, используют фрезерный станок. В домашних условиях, обычно, обрабатывают древесину или мягкие материалы типа меди и латуни.

Для работы с небольшими деталями из таких материалов подойдет настольный фрезерный станок Купить его можно в торговых точках, которые продают строительные инструменты или оборудование для автомастерских, или средства малой механизации для фермеров. Размер рабочего стола у таких станков 300х300 мм или 400х400 мм. Мощность электродвигателя, который вращает шпиндель. до одного киловатта, охлаждение – воздушное.

Критерии выбора фрезерного станка.

Выбирая конкретный станок, трудно удовлетворить всем криериям выбора. Как всегда, чаще всего нужно достигнуть разумного компромисса. Например по весу, компактности, максимальным режимам резания, функциональности, стоимости. Есть конечно и другие критерии, например, дизайн, цвет, расположение органов управления. Но все же сравнивать станки имеет смысл, только по нескольким основным критериям, а остальные учитывать при желании.Каковы же эти основные критерии?

Но все же сравнивать станки имеет смысл, только по нескольким основным критериям, а остальные учитывать при желании.Каковы же эти основные критерии?

1. Вес станка. Косвенно определяет почти все остальные параметры (размер обрабатываемых деталей, режимы резания и производительность станка, спектр применяемого инструмента и т.д.). Это как бы весовая категория в спорте.

2. Мощность привода. При идеальных условиях, показывает возможную достижимую производительность.

3. Размер стола и максимальное расстояние от шпинделя до стола. Дает представление о том, какого размера детали, могут быть обработаны на станке, при достижении его предельных возможностей.

4. Рабочий ход стола. Показывает максимальный размер деталей, которые могут быть обработаны на станке за один установ, с максимальной достижимой точностью.

5. Количество диапазонов скоростей, другми словами – механических передач. Этот критерий показывает, насколько эффективно можно использовать крутящий момент двигателя, в конкретном режиме обработки. В хоббийных станках очень распространены двухступенчатые коробки скоростей, на больших станках трехступенчатые. Реже встречаются станки с большим диапазоном изменения скоростей, путем переброски ремней на шкивах.

В хоббийных станках очень распространены двухступенчатые коробки скоростей, на больших станках трехступенчатые. Реже встречаются станки с большим диапазоном изменения скоростей, путем переброски ремней на шкивах.

Многие отзывы пользоваелей идут в пользу полного отсутствия коробки передач, если установлен достаточно мощный двигатель. Преимущества такого решения – значительно снижается шум работы станка. Если режимы резания при отстутствии коробки передач, удовлетворяют владельца станка, то бесколлекторный двигатель с ременной передачей оказывается достаточным для обычных требований хоббийщика.

6. Рекомендованные/максимальные, режимы резания станка. Это критерий важен, так как определяет производительность, качество поверхности и в некоторой степени точность станка. К сожалению этот критерий для самых распространенных хоббийных (китайских) станков, довольно туманен, и его как правило выясняет владелец, уже после покупки конкретного станка.

7. Качество сборки станка на заводе. Этот критерий определяет как готовность станка к работе, вероятность отказов, так и количество времени потребного на устранение недостатков/дефектов/оплошностей. Для станков произведенных в Китае, этот критерий, к сожалению, осавляет желать лучшего, для самых дешевых моделей, и несколько более утешителен для моделей потяжелее, или “дорогих” брендов, вроде Optimum Maschinen, Weiss, FDB, Zenitech. Опыт показывает, что бренды Jet и Proma, практически ничем не лучше брендов подешевле, и являются скорее способом содрать деньги за “фирму”. В результате покупатель платит за традиционную белую окраску Jet (и серо-белую для Proma) и логотип Jet/Proma, на станке, при типичных недостатках клонов более дешевых брендов.

Этот критерий определяет как готовность станка к работе, вероятность отказов, так и количество времени потребного на устранение недостатков/дефектов/оплошностей. Для станков произведенных в Китае, этот критерий, к сожалению, осавляет желать лучшего, для самых дешевых моделей, и несколько более утешителен для моделей потяжелее, или “дорогих” брендов, вроде Optimum Maschinen, Weiss, FDB, Zenitech. Опыт показывает, что бренды Jet и Proma, практически ничем не лучше брендов подешевле, и являются скорее способом содрать деньги за “фирму”. В результате покупатель платит за традиционную белую окраску Jet (и серо-белую для Proma) и логотип Jet/Proma, на станке, при типичных недостатках клонов более дешевых брендов.

8. Стоимость. Этот критерий решает многое. Единственное, что можно сказать – Цена включает в себя все. Если бренд известен своим качеством, то цена больше, но неприятностей со станком значительно меньше. Или же цена включает в себя жадность и наглость. Некоторые бренды – попытка заработать на имени. Качество обычное, цены высокие. Тут – единственный путь. Нужно читать отзывы владельцев. Чем больше – тем лучше.

Качество обычное, цены высокие. Тут – единственный путь. Нужно читать отзывы владельцев. Чем больше – тем лучше.

Дополниельные критерии:

9. Конус шпинделя. Разные модели, имеют разные конусы в шпинделе. Самые маленькие станки имеют конус МТ1 (или вовсе без конуса), станки побольше МТ2, самые крупные станки МТ3 и даже МТ4. Чем больше конус в шпинделе,тем выше жесткость крепления инструмента и приспособлений.

10. Наличие пиноли. Выдвижная пиноль позволяет проводить сверлильные работы под определенным углом к поверхности стола. Для хоббийных станков, этот угол может изменяться: от -45..+45 – для станков с наклоном колонны, до -90..+90 – для станков с поворотной шпиндельной бабкой. Угол шаклона ШБ меняется в плоскости XZ станка.Например повернув шпиндельную бабку станка на угол 45 градусов, можно просверлить/раззенковать/развернуть отверстие в детали, как раз под этим углом. При отсутствии пиноли сверление под углом невозможно, без применения специальной оснастки (угловых или синусных тисков). При фрезеровании, пиноль обычно не принято использовать (дабы не уменьшать жесткость), и фрезерование ведется при задвинутой и зафиксированной пиноли.

При фрезеровании, пиноль обычно не принято использовать (дабы не уменьшать жесткость), и фрезерование ведется при задвинутой и зафиксированной пиноли.

11.Тип регулировочных элементов в подвижных сопряжениях станка. Регулировка зазоров в направляющих осуществляется обычно прижимными планками. Некоторые станки, как правило тяжелой весовой категории, или станки WMD (или их клоны) для регулировки зазоров оснащены клиньями. Использование клиньев в качестве регулировочных элементов, позволяет поднять в несколько раз контактную жесткость подвижных соединений, по сравнению с обычными планками. Но это преимущество в полной мере раскрывается, только при достаточной прямолинейности направляющих и хорошем пятне контакта клиньев с прилегающими поверхностями.

12. Расположение основных органов управления станком. Этот критерий позволяет оценить станок по удобству расположения органов регулировки скорости вращения шпинделя, органа перемещения шпиндельной бабки станка, органов включения и экстренного выключения станка. Остальные критерии носят вспомогательный характер – наличие автоподачи по некоторым/всем осям, наличие предусмотренной производителем возможности оснащения станка ЧПУ, наличие цифровой индикации числа оборотов шпинделя, или перемещений (DRO).

Остальные критерии носят вспомогательный характер – наличие автоподачи по некоторым/всем осям, наличие предусмотренной производителем возможности оснащения станка ЧПУ, наличие цифровой индикации числа оборотов шпинделя, или перемещений (DRO).

Для столяра фрезерный станок является важным инструментом, позволяющим выполнять разнообразные фуговочные работы. Это может быть стационарный фрезерный станок с расположенным под столом двигателем. Однако чаще домашний мастер отдает предпочтение фрезерному станку с верхним расположением шпинделя, в ходе эксплуатации которого можно освоить многочисленные производственные операции.

Домашний фрезерный станок и его совершенство конструкции

В сочетании со специальной стойкой для фрезерования и сверления или с фрезерным столом такой станок превращается в стационарно работающий обрабатывающий комплекс, который позволяет с высокой точностью выполнять прежде всего фуговочные операции при обработке кромок досок или плит, а также изготавливать профильные планки. С помощью различных фрез в деревянных деталях вырезаются шлицы, пазы и фаски, формируются кромки, брускам придается новый профиль.

С помощью различных фрез в деревянных деталях вырезаются шлицы, пазы и фаски, формируются кромки, брускам придается новый профиль.

Станком с верхней фрезой можно обрабатывать детали для соединения на шип или в шпунт и гребень, вести фуговку деталей различного назначения. При этом обеспечивается высокая точность их обработки и соответственно сборки. Станок позт воляет фрезеровать сложные декоративные профили и тем самым значительно расширяет возможности художественной отделки мебели собственного изготовления.

В этой главе мы расскажем о способах применения станка с верхней фрезой, о принципах его работы и основных принадлежностях к нему.

Ограничитель

Фрезерная машинка состоит из двух конструктивных узлов: основания и расположенного вертикально над ним приводного двигателя. Эти узлы соединены механизмом подъема, с помощью которого перед началом работы устанавливают фрезу на нужную глубину врезания.

Корпус с закрепленной на нем фрезой опускают до тех пор, пока фреза не коснется поверхности детали. В этом положении корпус с двигателем фиксируют.

В этом положении корпус с двигателем фиксируют.

Рядом с корпусом размещено установочное приспособление: регулируемый по высоте штифт и расположенная горизонтально шайба с накаткой. Расстояние, устанавливаемое между шайбой и штифтом, определяет, на какую глубину может опускаться фреза относительно поверхности детали.

Для чего нужен фрезерный станок

Работа ручным фрезером по дереву

При наличии фрезерного станка реально упрощаются работы по врезке петель, формированию сложных отверстий, выемок, резьбы по дереву и т.д. Но это совсем не означает, что необходимо иметь профессиональное и дорогое оборудование: достаточно иметь простое ручное приспособление.

Единственное, что нужно – это уметь элементарно обращаться с деревом и пользоваться электроинструментами. Кроме этого, нужно иметь желание, иначе без этого никогда не будет результата. Те, у кого желания поработать нет, те просто покупают мебель или нанимают мастеров, чтобы, например, установить новую дверь и врезать замки. Любая работа, тем более с электроинструментом требует определенных знаний, и особенно техники безопасности.

Кроме этого, нужно иметь желание, иначе без этого никогда не будет результата. Те, у кого желания поработать нет, те просто покупают мебель или нанимают мастеров, чтобы, например, установить новую дверь и врезать замки. Любая работа, тем более с электроинструментом требует определенных знаний, и особенно техники безопасности.

Зачем нужен фрезерный станок?

Фрезерное устройство предназначается для обработки как дерева, так и металла. С его помощью, удается формировать углубления или отверстия любой конфигурации. Это позволяет сильно упростить такие задачи, как врезка петель и врезка замков. Сделать это с помощью стамески и электродрели не так-то и просто, да и времени на это уходит много.

Различают стационарные фрезерные приспособления и переносные (ручные). Ручные электрофрезы считаются универсальными приспособлениями, с помощью которых, при наличии насадок, возможно выполнение операций различного назначения, достаточно лишь изменить положение детали, по отношению к устройству или наоборот.

Стационарные устройства применяются на заводах или фабриках, где налажено массовое производство изделий из дерева или металла. В таких условиях, режущая насадка располагается неподвижно, а обрабатываемая деталь перемещается по нужной траектории. При использовании ручного инструмента наоборот деталь закрепляют неподвижно и лишь потом ее обрабатывают, хотя имеются детали, которые требуют фиксации ручного инструмента. В конструкции это предусмотрено, поэтому, она и считается более универсальной. Это особенно актуально, когда нужно обработать большое количество деталей, а использовать стационарный станок не представляется возможным.

Самодельный фрезеровальный станок – горизонтальная платформа с отверстием по центру, снизу к которой крепится ручное приспособление.Встречается немало видов фрезеровальных станков, но для применения дома или для открытия своего дела, больше подойдут универсальные модели. Как правило, они комплектуются набором фрез и различных приспособлений для выполнения различного рода операций. Единственное, что при наличии ручного фрезера на простые операции может уйти гораздо больше времени, чем при использовании стационарного станка.

При помощи ручного фрезеровального устройства возможно:

- Сделать пазы или выемки произвольной формы (фигурные, прямоугольные, комбинированные).

- Просверлить сквозные и не сквозные отверстия.

- Обработать торцы и кромки любой конфигурации.

- Вырезать сложные по форме детали.

- Осуществить нанесение рисунков или узоров на поверхность деталей.

- Произвести копирование деталей, если необходимо.

Наличие подобных функций позволяет упростить производство однотипной мебели или изготовление одинаковых деталей, не связанных с производством мебели. Это одно из основных достоинств этого инструмента. Как правило, для производства однотипных деталей приходится устанавливать копировальные станки, которые предназначены для выполнения только одной операции, что не всегда выгодно, особенно в условиях малых предприятий.

Начало работы и уход за инструментом

Чтобы понять, как работает данное устройство, следует ознакомиться с основными его деталями и их назначением.

Состав и назначение основных узлов

Ручное фрезерное приспособление состоит из металлического корпуса и мотора, который находится в этом же корпусе. Из корпуса выступает вал, на который одеваются различные цанги, служащие переходниками. Они позволяют устанавливать фрезы различной величины. В цангу вставляется непосредственно фреза, которая фиксируется специальным болтом или кнопкой, что предусмотрено на некоторых моделях.

Основные элементы ручного фрезерного устройства и их предназначение.В конструкции фрезерного приспособления предусмотрена металлическая платформа, которая имеет жесткое соединение с корпусом. Крепится она к корпусу посредством двух штанг. С внешней стороны плита имеет гладкое покрытие, обеспечивающее плавность движения в процессе работы.

Ручное фрезерное приспособление имеет некоторые характеристики, настройка которых осуществляется:

- За счет ручки и шкалы настройки глубины фрезерования. Настройка осуществляется с шагом 1/10 мм.

- За счет регулировки скорости вращения фрезы.

На начальных этапах, когда происходит освоение инструмента, лучше пробовать работать на малых или средних оборотах. Хотя следует всегда помнить, что чем больше обороты, тем качественнее работа. Особенно, если это касается ответственных, видимых участков, которые невозможно замаскировать.

Кроме этих рычагов имеется еще кнопка включения и выключения изделия, а также кнопка блокировки. Эти элементы считаются основными, обеспечивающими качественное и безопасное выполнение работ. Здесь же имеется еще и параллельный упор, который способствует удобству в работе. Он может быть жестко закрепленным или с возможностью регулировки сдвига рабочей области, по направлению от центра.

Уход за ручным фрезерным устройством

Обычно, заводское изделие попадает в руки человека испытанным и смазанным, так что дополнительных, каких-то мероприятий проводить не следует. Лишь в процессе его эксплуатации нужно следить за его чистотой и исправностью. При этом, его следует регулярно очищать от пыли и менять смазку, если в паспорте так написано. Особенно смазка необходима для движущихся частей. Как вариант, можно использовать аэрозольные смазки, но можно обойтись и обычными, типа «Литол». Не рекомендуется использование густых смазок, так как за них липнет стружка и пыль. Если применяются аэрозольные смазки, то от подобного фактора можно избавиться.

Смазки так же требует подошва – гладкая часть корпуса. Регулярное смазывание обеспечит нужную плавность движения.

Несмотря на это купленную вещь обязательно следует проверить на качество сборки и наличие смазки.

К сожалению, не все производители, а особенно отечественные, заботятся о качестве сборки. Бывают случаи, когда после первых же часов работы у изделия отвинчиваются шурупы или винты, так как они не были затянуты соответствующим образом.

Регулировка скорости вращения

Работа любого инструмента связана с определенными условиями, связанными, в первую очередь, с характером обрабатываемого материала. Это может быть фанера, композитный материал или обычная древесина. В зависимости от этого и выставляется скорость вращения на электроприборе. Как правило, в техническом паспорте всегда указываются параметры работы устройства, в зависимости от технических характеристик и характеристик обрабатываемых поверхностей, а также используемых фрез.

Показатели скоростей обработок при применении различных фрез.Фиксация фрезы

Первое, с чего начинается работа, это установка и закрепление фрезы. При этом, следует придерживаться основного правила – все работы выполняются при вынутой вилке шнура из розетки.

Фреза устанавливается по определенным меткам, а если они отсутствуют, то на глубину не меньше ѕ длины самой фрезы. Как установить фрезу на конкретную модель, можно узнать из инструкции, которая в обязательном порядке должна присутствовать в технических документах на устройство. Дело в том, что каждая модель может иметь свои конструкционные особенности и рассказать об этом в статье не представляется возможным.

Установка фрезы на устройство перед началом работ.Имеются модели как простые, так и более «продвинутые», как говорят. У некоторых моделях имеется кнопка блокировки вращения вала, что облегчает процесс установки фрезы. Некоторые, особенно дорогие модели, оборудованы трещетками. Так что описать конкретно процесс установки фрезы не получится, да и не имеет смысла, так как каждый, кто знаком с работой подобных устройств, разберется в момент.

Регулировка глубины фрезерования

У каждой модели предусмотрена своя, наибольшая глубина фрезеровки. При этом, не всегда требуется именно максимальная глубина, а определенная глубина, которая выставляется перед работой. Даже в том случае, если требуется максимальная глубина, то, чтобы не перегружать устройство, процесс фрезеровки разбивают на несколько этапов, ступенями изменяя глубину фрезеровки. Для регулировки предусмотрены специальные упоры – ограничители. Конструктивно они выполнены в виде диска, расположенного под штангой, на котором закреплены упоры различной длины. Количество таких ножек может быть от трех до семи, причем это не означает, что чем их больше, тем лучше. Лучше, если имеется возможность подстройки каждой из ножек, даже если их число минимальное. Чтобы закрепить этот упор в оптимальном положении, следует воспользоваться фиксатором, в виде флажка.

Процесс регулировки глубины фрезерования выглядит следующим образом:

Таким образом, заготовка выфрезеруется на заданную глубину.На качественных дорогостоящих моделях имеется колесико точной подстройки глубины фрезерования.

С помощью этого колесика можно без нарушения предыдущей настройки более точно выставить глубину.Это колесико (на фото выше зеленого цвета) позволяет корректировать глубину в не значительных пределах.

Фрезы для ручного фрезерного инструмента

Фреза – это режущий инструмент, который может иметь замысловатую по форме режущую кромку. Как правило, все фрезы рассчитаны на вращательные движения, поэтому имеют цилиндрическую форму. Такую же форму имеет и хвостовик фрезы, который зажимается в цанге. Некоторые фрезы оборудованы упорным роликом, благодаря чему расстояние между режущей поверхностью и обрабатываемым материалом остается постоянным.

Фрезы изготавливаются только из качественных металлов и их сплавов. Если требуется обработать мягкие породы древесины, то сгодятся фрезы HSS, а если требуется обработать твердое дерево, то лучше использовать фрезы из более твердых сплавов HM.

Каждая фреза имеет свои технические характеристики, которые обеспечивают ей качественную и долгую работу. Основной показатель – это максимальная скорость ее вращения, которую никогда не стоит завышать, иначе ее поломка неизбежна. Если фреза затупилась, то самостоятельно не следует пытаться ее заточить. Заточка фрез осуществляется на специальном, дорогостоящем оборудовании. Ведь нужно не только заточить фрезу, но и сохранить ее форму, что не менее, важно. Поэтому, если фреза, по каким-то причинам затупилась, то дешевле будет купить новую.

Самые ходовые фрезы

Имеются фрезы, которые используются в работе чаще других. Например:

Пазовые формы предназначены для создания углублений в произвольном месте заготовки.Различают фрезы простые, монолитные, сделанные из цельного фрагмента металла, а есть наборные. Наборные фрезы состоят из хвостовика, который служит основой для набора режущих элементов. Подбирая режущие плоскости и устанавливая их на хвостовик, применяя шайбы различной толщины, можно сформировать произвольный рельеф на поверхности заготовки.

Наборная фреза – это комплект из режущих поверхностей и шайб, что позволяет собрать фрезу нужной формы.На самом деле фрез очень много и это лишь небольшая доля того, что выпускается. Все фрезы отличаются диаметром хвостовика, диаметром режущих поверхностей, их высотой, расположением ножей и т.д. Что касается ручного фрезеровального оборудования, то достаточно иметь набор из пяти самых ходовых фрез. Если необходимо, то их в любое время можно докупить.

Правила работы с ручным фрезерным инструментом

Работа с электроинструментом требует особых правил, тем более, когда имеются быстро вращающиеся элементы. Кроме этого, в результате работы образуется стружка, которая разлетается во все стороны. Несмотря на то, что большинство моделей оборудованы защитным щитком, это не защищает в полной мере от потока стружки. Поэтому, работать с таким инструментом лучше в защитных очках.

На фото представлена модель, где подключается пылесос для отвода стружки.Общие требования

Если выполнять основные требования безопасной работы с электрическим ручным фрезером, то конечный результат порадует качеством работы и безопасным исходом. Вот эти условия:

Требования не очень сложные и вполне выполнимые, а игнорировать их, значит подвергать себя опасности. И еще одно, не менее важное – это умение держать в руках фрезерный инструмент и чувствовать, как он работает. Если чувствуются серьезные вибрации, то нужно остановиться и проанализировать причины. Возможно, что фреза затупилась или попался сучок. Иногда требуется правильно установить скорость вращения фрезы. Здесь можно поэкспериментировать: или добавить обороты или их уменьшить.

Обработка кромок: использование шаблонов

Обработку кромки деревянной доски лучше осуществлять на рейсмусе. Если такой возможности нет, то можно воспользоваться и ручным фрезером, хотя это займет некоторое время. Эти работы проводятся как без шаблона, так и с шаблоном. Если навыки отсутствуют или их совсем мало, то лучше воспользоваться шаблоном. Для обработки кромок применяются прямые кромочные фрезы, как с одним подшипником в конце режущей части, так и с подшипником в начале (см. фото).

Фрезы для обработки кромок.За шаблон можно взять уже обработанную доску или другой, ровный предмет. Причем длина шаблона должна быть больше длины обрабатываемой детали, как вначале, так и в конце обрабатываемой заготовки. Это позволит избежать неровностей вначале кромки и в ее конце. Здесь самое главное, чтобы шаблон или предмет, выполняющий роль шаблона имел гладкую и ровную поверхность. К тому же его толщина не должна быть большей зазора, находящегося между подшипником и режущей частью.

Ширина детали меньше длины режущей части

При этом, чем длиннее режущая часть, тем труднее работать с инструментом, поскольку требуется больше усилий. В связи с этим, лучше начинать работы фрезами, у которых средняя длина режущей части. Принцип работы при обработке кромки следующий:

- Шаблон крепится так, чтобы он находился на нужной высоте и имел ровную горизонтальную поверхность.

- Шаблон крепко монтируется к столу или другой поверхности.

- Фрезу с роликом устанавливают так, чтобы ролик перемещался по шаблону, а фреза (режущая часть) по обрабатываемой детали. Для этого производят все необходимые манипуляции с шаблоном, заготовкой и инструментом.

- Фреза устанавливается в рабочее положение и зажимается.

- После этого инструмент включается и передвигается по шаблону. При этом следует определиться со скоростью перемещения, которая определяется глубиной обработки.

- Фрезерный агрегат можно как толкать, так и тянуть: кому как удобно.

После первого прохода следует остановиться и оценить качество работы. Если необходимо, то можно осуществить еще один проход, отрегулировав положение инструмента. Если качество удовлетворительное, то струбцины снимают, освобождая обрабатываемую деталь.

С помощью такого подхода удается снять четверть по кромке или в какой-то из ее частей. Это делается за счет установки режущей кромки так, чтобы она уходила на необходимую глубину в деталь.

Четверть, снятая на мебельном фасаде.Если заменить фрезу на фигурную и сместить направляющую, а также воспользоваться упором, реально нанести на деталь продольный рисунок (на фото ниже).

Нанесение на заготовку продольного фигурного рисунка.Если применять подобную технику фрезерования (с шаблоном), то можно легко освоить технику работы с деревом вообще. По истечении некоторого времени можно отказаться от шаблонов, так как их установка отнимает много полезного времени.

Как сделать ровную кромку без шаблона: без опыта здесь не обойтись.Ширина детали больше длины режущей части

Довольно часто толщина обрабатываемой детали больше длины режущей части фрезы. В данном случае поступают следующим образом:

- После первого прохода шаблон снимается и осуществляется еще один проход. В данном случае шаблоном будет служить уже обработанная часть. Для этого, подшипник направляется по обработанной поверхности. Если режущей части опять не хватало, то придется осуществить еще один проход.

- Для окончательной обработки следует взять фрезу с подшипником на конце, а обрабатываемую деталь нужно перевернуть верхом к низу, после чего она закрепляется струбцинами. В результате, подшипник будет перемещаться по обработанной поверхности. Такой подход позволяет обрабатывать толстые детали.

Для того, чтобы освоить работу ручного фрезерного инструмента, потребуется много черновых заготовок, которых не жалко потом выбросить. Ни у кого, с первого раза, ничего не получалось. Чтобы что-то вышло, необходимо упорно тренироваться.

Получение различных фигурных кромок

Если требуется фигурная кромка, что скорее всего нужно, то сначала обращают внимание на состояние этой кромки. Если она неровная, то ее придется выровнять и лишь потом приступать к формированию фигурной кромки, подобрав соответствующую фрезу.

Округлая кромка.Подготавливать поверхность нужно для того, чтобы фреза не скопировала кривизну, по которой будет перемещаться ролик. В данном случае, нужна последовательность действий, иначе позитивного результата не получится.

Если требуется обработать откровенно криволинейную поверхность, то без шаблона здесь никак не обойтись. Его можно вырезать из фанеры, толщиной около 10-ти мм, нанеся предварительно рисунок и выпилив шаблон электролобзиком. Край шаблона необходимо довести до идеального состояния ручным фрезером.

Нанесение рисунка на фанеру.Чтобы выфрезеровать криволинейную кромку, сначала используют фрезер без шаблона, осуществляя так называемую грубую обработку. После этого закрепляется шаблон, и заготовка обрабатывается окончательно. Если имеются места, где нужно много снимать материала фрезой, то эти места можно выпилить лобзиком.

Видео-уроки по работе c ручным фрезером

Когда нужно устанавливать двери, то приходится врезать петли. В основном, эти работы выполняются с помощью стамески и молотка, а вот как это сделать, воспользовавшись ручным фрезером – можно ознакомиться на этом видео.

Следующее видео рассчитано на тех, кто желает сделать фрезерный станок из остатков фанеры или ламината.

А это видео будет полезно всем, хотя оно на английском языке. Но это не главное, главное то, что можно визуально оценить мастерство тех, кто работает с ручным фрезером.

Загрузка…stroyday.com

Для чего нужен фрезерный станок

Фрезерный станок — это оборудование, позволяющее обрабатывать различные поверхности из металла, стали, дерева, камня и пластика. На фрезерном станке можно обрабатывать плоские, криволинейные и фасонные поверхности, нарезать резьбу, зубья, шлицы, производить сверлильные и расточные работы, наносить на поверхность сложный орнамент и надписи. Также на фрезерном станке можно снимать пазы, фрезеровать отверстия под петли, создавать панно и трехмерные рельефы.

Области применения фрезерных станков

Фрезерование широко применяется в ювелирной, мебельной и рекламной промышленности, в интерьере и декорировании, для производства пластиковых дверей и окон. Без фрезерования нельзя представить современное машиностроение и самолетостроение, а также производство медицинского оборудования. Стоит отметить, что фрезерная обработка обладает высокой точностью, а поверхность получается идеально чистой и гладкой.

Существуют широкий спектр работ, выполнение которых без современного фрезерного станка просто невозможно. Например, фрезеровальные станки специального назначения, используемые для нарезания зубьев на шестернях. На зубофрезерном станке можно изготовить не только прямое зацепление, но и эвольвентное зацепление, а также косозубие. Ни на каком другом станке выполнение подобных операций невозможно.

Разновидности фрезерных станков

Промышленность выпускает множество разновидностей фрезерных станков, каждый из которых выполняет определенный набор операций. Тип управления станком может быть ручным, автоматизированным, либо управляемые с помощью системы ЧПУ.

Станки с ЧПУ означают, что устройство снабжено числовым программным управлением, позволяющим автоматизировать процесс фрезеровки. Такой станок значительно повышает производительность, поскольку время обработки каждой детали значительно снижается.

В зависимости от устройства фрезерные станки бывают:

- консольные;

- бесконсольные;

- продольно-фрезерные;

- копировально-фрезерные.

Самые популярные — консольные станки. Консоль — это деталь, на которую крепится заготовка. На бесконсольных станках стол, на котором закрепляется деталь, может двигаться только в продольном или поперечном направлении.

Продольно-фрезерные станки предназначены обработки крупных заготовок. В качестве режущей инструмента применяются фрезы из быстрорежущей твердосплавной стали. Копировально-фрезерные станки позволяют выполнять по настоящему сложные орнаменты, гравировать надписи и узоры, фрезеровать фасонные профили.

При выборе фрезерного станка следует руководствоваться поставленными задачами. Выбирать следует станок, который будет выполнять только те функции, которые требуется, так как цена оборудования в первую очередь зависит от функциональной наполненности.

www.cutmaster.ru

Зачем нужен фрезерный станок? Какими бывают фрезерные станки?

Фрезерные станки — группа металлорежущих станков в классификации по виду обработки. Фрезерные станки предназначены для обработки с помощью фрезы плоских и фасонных поверхностей, тел вращения, зубчатых колес и тому подобных металлических и других заготовок. При этом фреза, закрепленная в шпинделе фрезерного станка совершает вращательное (главное) движение, а заготовка, закрепленная на столе, совершает движение подачи прямолинейное или криволинейное (иногда осуществляется одновременно вращающимся инструментом). Управление может быть ручным, автоматизированным или осуществляться с помощью системы ЧПУ (CNC).

Металлорежущий инструмент фрезерной группы станков. Концевые фрезы.

Во фрезерных станках главным движением является вращение фрезы, а движение подачи — относительное перемещение заготовки и фрезы.

Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т. д. Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках-автоматах все вспомогательные движения в определенной последовательности выполняются автоматически.

Универсально-фрезерный станок

Имеет горизонтально расположенный шпиндель и предназначен для обработки фрезерованием разнообразных поверхностей на небольших и не тяжелых деталях в условиях единичного и серийного производства. Обработку ведут цилиндрическими, дисковыми, угловыми, концевыми, фасонными, торцовыми фрезами. На этом станке можно обрабатывать вертикальные и горизонтальные фасонные и винтовые поверхности, пазы и углы. Фрезерование деталей, требующих периодического деления или винтового движения, выполняют с использованием специальных делительных приспособлений.

На станине смонтированы все основные узлы станка. Внутри станины размещены шпиндельный узел и коробка скоростей. Для поддержания оправки с фрезой служит хобот с серьгами (подвесками). По вертикальным направляющим станины перемещается консоль, несущая коробку подач. По направляющим консоли в поперечном направлении движутся салазки с поворотным устройством, которое несет продольный стол и позволяет поворачивать стол вокруг вертикальной оси на 45° в обе стороны, благодаря чему стол может перемещаться в горизонтальной плоскости под разными углами к оси шпинделя. Крутящий момент от двигателя посредством коробки передач передается на шпиндель — полый вал в верхней части станины. В передний торец шпинделя вставляется оправка и закрепляется штревелем — стержнем, закрепленным в шпинделе. Оправка обычно стержень имеющий коническое посадочное место-конус Морзе, воспринимающий вращение от шпинделя; на оправку одеваются фреза и фиксирующие ее кольца, зажимаются гайкой. Жесткость оправки поддерживается подвеской.

Горизонтально-фрезерный станок

Отличается от универсально-фрезерного станка отсутствием поворотного устройства, то есть стол станка может перемещаться только перпендикулярно или вместе с салазками параллельно оси шпинделя.

Широкоуниверсальный фрезерный станок

В отличие от горизонтально-фрезерного станка имеет еще одну шпиндельную головку, смонтированную на выдвижном хоботе, которую можно поворачивать под любым углом в двух взаимно перпендикулярных плоскостях. Возможна раздельная и одновременная работа обоими шпинделями. Для большей универсальности слдапитанка на поворотной головке монтируют накладную фрезерную головку, которая позволяет обработать на станке детали сложной формы не только фрезерованием, но и сверлением, зенкерованием, растачиванием и т. д.

В некоторых станках этого типа отсутствует консоль, а вместо нее по вертикальным направляющим станины, перемещается каретка. Каретка имеет горизонтальные направляющие для салазок с вертикальной рабочей поверхностью и Т-образными пазами, на которых крепят стол, делительные и другие приспособления. Широкая универсальность станка позволяет использовать его в экспериментальных и инструментальных цехах для производства кондукторов, зажимных приспособлений всех типов, инструментов, штампов, пресс-форм и других деталей.

В отличие от горизонтально-фрезерного имеет вертикально расположенный шпиндель, который в некоторых моделях станков допускает смещение вдоль своей оси и поворот вокруг горизонтальной оси, расширяя тем самым технологические возможности станка. В отличии от г. -ф. -х станков оправка для вертикальных станков представляет собой фланец с конусом морзе с одной стороны и коническим отверстием с другой (тоже конус Морзе), куда и вставляется концевая фреза. Если требуется установить дисковую фрезу применяется оправка как на г. -ф-м станке но много короче; так же и на горизонтальных станках возможно применяются оправки вертикальных станков для крепления концевых фрез. Вертикальное движение подачи, как правило, возможно осуществлять и инструментом.

Вертикально- и горизонтально-фрезерные бесконсольные станки

Предназначены для обработки вертикальных, горизонтальных, наклонных поверхностей, пазов в крупногабаритных деталях. В отличие от консольно-фрезерных станков, в этих станках отсутствует консоль, а салазки и стол перемещаются по направляющим станины, установленной на фундамент. Такая конструкция станка обеспечивает более высокую его жесткость и точность обработки по сравнению со станками консольного типа, позволяет обрабатывать детали большой массы и размеров. Шпиндельная головка, являющаяся и коробкой скоростей, имеет установочное перемещение по вертикальным направляющим стойки. Кроме того, шпиндель вместе с гильзой можно сдвигать в осевом направлении при точной установке фрезы на требуемый размер.

Продольно-фрезерные станки

Используют для обработки крупногабаритных деталей, главным образом, торцовым; а также цилиндрическими, концевыми, дисковыми и фасонными фрезами. Станки делятся на одностоечные и двухстоечные. В четырехшпиндельном двухстоечном продольно-фрезерном станке станина имеет стол и портал, состоящий из двух стоек и балки, По направляющим стоек перемещается траверса и две горизонтальные поворотные фрезерные головки. Две другие фрезерные головки перемещаются по направляющим траверсы. Обработку деталей можно производить при движущемся столе и неподвижных фрезерных головках, при неподвижном столе и подаче головок или при одновременно движущихся столе и фрезерных головках.

cooltool.in.ua

инженер поможет – Фрезерный станок для дома

Прежде всего нужно определить для чего нужен фрезерный станок, ответив на вопросы:

Какие нужно выполнить операции на фрезерном станке?В какой последовательности выполняются фрезерные операции?Какая периодичность выполнения повторяющихся фрезерных операций в Вашем цикле производстве?Сколько времени нужно на выполнение каждой из выполняемой фрезерной операции?Какие материалы будут обрабатывается?

Я выбирал себе фрезерный станок по следующим принципам:

1. Размер обрабатываемых деталей на фрезерном станке

Деталь должна умещаться на рабочем столе Вашего фрезерного станка для дома. Поэтому нужно обращать внимание на высоту от шпинделя до стола. Если в работе вам предстоит использовать поворотный стол или тиски, сложите их высоту и высоту заготовки, чтобы проверить, что они проходят и не мешают. Например, у меня тиски 60 мм на фрезерном станке с расстоянием от шпинделя до рабочего стола 130 мм, что позволят обрабатывать деталь с высотой не больше 80 мм.

2. Мощность фрезерного станка для дома

Обязательно учитывайте силовую характеристику оборудования. Если будет постоянная ежедневная работа по 2 часа, следует выбрать более мощный станок. Кроме того, он сможет снимать больший слой материала за один проход, поэтому работа будет выполнена намного быстрее.

3. Подключение станка в Вашем доме

Приобретая фрезерный станок для использования в быту, нужно обращать внимание напряжение. Не всегда существует возможность подключения фрезерного станка, особенно в домашних условия, к трехфазной сети (380 В). Поэтому часто покупают станок работающий от сети 220 В.

4. Диаметры сверления

В паспорте станка часто указывают максимальный диаметр отверстия, который можно получить в стали. Для пластмассы он будет, как минимум, в два раза больше. Этот параметр особенно важен для тех, кто будет интенсивно использовать установку для сверления отверстий. Максимальный диаметр фрезы определяет ширину слоя срезаемого материала за один проход.

5. Вес фрезерного станка

Известно что, чем тяжелее станок для фрезерования, тем выше его жесткость, а отсутствие вибрации гарантирует высокое качество обработки, что особенно актуально при работе в дома. Машины весом от 300 кг и более используют на производстве. Для бытовых задач их фрезерные возможности избыточны. Поэтому можно спокойно приобрести легкую настольную модель, массой около 50 кг. Если в мастерской вы будете обрабатывать крупногабаритные детали, покупайте стационарную установку весом более 100 кг, но заранее продумайте, как будете вносить и размещать станок в мастерской, особенно если помещение находится не на первом этаже.

Из видов фрезерных станков для дома могу предложить

Львовский фрезерный станок 6Е463. Вес будет около 250кг и габариты небольшие.

Фрезерный станок СФРС-02 производства владимирского завода «Микрон», имеет вес 200 кг. Крестовой стол этого фрезерного станка имеет массу около 50 кг. Все направляющие у него закрыты кожухами.

Как альтернатива фрезерный станок С169, имеет те же характеристики, что и выше изложенные станки. Оснащение производства фрезерными станками с ЧПУ существенно увеличивает скорость и точность выполнения операций. Это обозначает, что работая на этом оборудовании, вы выполните поставленную задачу быстро и в максимально меньший срок.

В фрезерном станке этой серии (малогабаритные), применялись в часовом и экспериментальном производстве и отличались большой точностью.

Характеристики этих фрезерных станок

Вес примерно 250-350кг

Размер стола 350х140

Ход вертикальный 220 продольный 200 поперечный 80

Цена деления продольного хода по лимбам 0,02 поперечного 0,02 и вертикального 0,01

Электродвигатель 1,5кВт

Если нужно обрабатывать сложные поверхности тут уже нужны фрезерные станки по современней и желательно с ЧПУ.

Фрезерный станок Lynx 3D позволяет обрабатывать 2D и 3D поверхности. Подача станка осуществляется линейными шариковых подшипников. Система управления фрезерным станок использует стандартные G-коды программирование можно осуществлять в комплексах Adem и Pro-E .

Другой фрезерный станок Rabbit SF оснащен концевыми бесконтактными датчиками, существенно продлевает срок службы станка.

Создание управляющей программы для этого фрезерного станка в программе Type3, а передача созданных файлов на станок через NCStudio. Собственно эти программы не очень сложны и проблем с освоением не должно возникнуть.

Эти фрезерные станки работают от сети в 220 ватт. Механическая конструкция фрезерного станка состоит из шаговых двигателей и шарико – винтовой пары, а также линейных стальных направляющих с шариковыми кулисами. Управление механической системой фрезерного станка происходит с компьютера. Этот фрезерный станок имеет вес в 370 кг.

Думаю, вполне очевидно, что внедрение в производство оборудования подобранное под Ваши фрезерные нужды ведет к тому, что Ваша работа становится рентабельной, повышается конкурентоспособность изготавливаемой продукции.

engcrafts.com

Зачем нужны фрезерные станки в зуботехнической лаборатории

Ноябрь 28, 2017

При подготовке слепков зубного ряда к распиновке, снятии излишков материала и дальнейшему моделированию, целесообразно использовать такие аппараты, как фрезерные станки.

В литературе можно встретить такие названия, как фрезерный триммер или фрезер. Речь идёт об одном и том же – фрезерных станках.

Какие же удобства (преимущества) при работе даёт фрезерный станок?

- Уменьшение пыли при работе за счёт наличия в любом станке пылесборника и возможности подсоединения к вытяжному устройству (пылесосу).

- Уменьшение временных затрат за счёт более быстрой обработки (большей мощности мотора) и использования фрез большего размера

- Более тщательная и точная подготовка моделей за счёт более уверенного ведения модели двумя руками, надёжной опоры на рабочий столик станка, высоких оборотов мотора, возможности получения конической формы штампиков (большой плюс при снятии) просто за счёт формы используемой фрезы. Опять же (за счёт возможности удержания модели двумя руками) уменьшение вероятности её поломки.

- Беспрепятственное снятие штампиков, благодаря получаемой конической форме зубного ряда. Гладкие и ровные поверхности дополнительно упрощают процесс снятия.

Дисковый триммер для обточки внешних поверхностей моделей становится, не так, актуален в зуботехнической лаборатории, поскольку его функции также может выполнять фрезерный станок.

Конструктивно различают два основных типа фрезерных станков: с нижним и верхним расположением фрезы.

Нижнее расположение фрезы даёт больший обзор рабочего поля и большую свободу движений для зубного техника, а также позволяет упростить получение нужных скосов при обточке модели.

Верхнее расположение фрезы (и соответственно, верхнее расположение мотора, более естественная защита от пыли) позволяет упростить конструкцию фрезерного станка, фактически при тех же функциях, и значительно снизить затраты на его приобретение.

Яркими представителями фрезерных станков с нижним расположением фрезы являются фрезерные станки Millo и Millo Pro (Renfert, Германия).

Фрезерный станок Millo Pro отличается от своего собрата Millo наличием ручной регулировки фрезы по высоте (колёсико на верхней части передней панели) для удобной обработки зубного ряда модели, в том числе и при сложном расположении. Величина регулировки фрезы по высоте – 17,5 мм, вследствие чего, возможна обработка всех ходовых модельных систем.

Renfert предлагает конические фрезы как с мелкими так и крупными зубьями для получения нужного результата при обработке моделей.

Для желающих обрабатывать на фрезерных станках Millo и Millo pro модельные системы, как с уже посаженными на штифты зубными рядами (например, Zeiser, Giroform и т. д.), так и зубные ряды без штифтов (например, model-tray, Accu Trac и т. д.), Renfert предложил новую цилиндрическую фрезу с разнонаправленными зубьями.

Вытяжные отверстия фрезерных станков Millo и Millo prо, расположенные в задней части рабочего стола, специально сделаны в форме радиальных канавок, исключающих зацепление штифтов.

Для всех других модельных систем, у которых зубной ряд лишь на последующих этапах снабжается штифтами и устанавливается на цоколь, Фирма Renfert рекомендует использовать конические фрезы с косыми или разнонаправленными зубьями. При этом, беспроблемное снятие штампиков обеспечивается за счёт возможности получения конической формы обтачиваемой поверхности.

К фрезерным аппаратам с верхним расположением фрезы можно отнести фрезерный станок JT-17 (Jintai, Китай).

Уникальный аппарат, благодаря своей цене (в три раза дешевле Millo) надёжности и простоте конструкции, позволяет качественно выполнять большинство зуботехнических работ по подготовке моделей зубного ряда и не только (например, сверление в модели отверстий под пины). Фактически это мини – сверлильный станок с фрезой вместо

сверла.

Цанговый патрон станка позволяет установить любой режущий инструмент вращения с регулировкой размещения фрезы или сверла по высоте относительно рабочего стола. Разлет крупных частиц пыли ограничивается прозрачной рамкой рабочего стола, а мелких – подключением вытяжного устройства (пылесоса). Мощность мотора 100 Вт. (у MIllo -120 Вт.) Функции те же, что и у станка Millo. Практически, не требует обслуживания.

Использование фрезерных станков в зуботехнической лаборатории позволяет сократить до 60% времени, затрачиваемого техниками на обработку гипсовых или пластиковых моделей.

C уважением, компания Альдера

Вернуться назад

Приспособления и оснастка для фрезерных станков

Содержание:

- 1. Виды фрез

- 2. Оснастка для крепления инструмента

- 3. Приспособления для закрепления заготовки

- 4. Делительные головки

- 5. Приспособления, расширяющие функциональность станка

Трудно ли освоить фрезерный станок? Изучить основные приемы работы будет значительно проще, если вы предварительно познакомитесь с принадлежностями, которые вам потребуются – возможности оборудования полностью зависят от применяемых режущих инструментов и приспособлений.

Фрезы, оправки, патроны и разные приспособления. Без них фрезерный станок – всего лишь груда металла, с ними – он творит чудеса. Вы сможете изготовить любую даже самую сложную деталь. Разберемся, по порядку, что для этого нужно.

Виды фрез

Фрезы представляют собой тела вращения, оснащенные зубьями. На форму поверхности, которая получается после обработки фрезой, влияет геометрия режущего инструмента, а также положениеего оси относительно заготовки. Таким образом, используя различные комбинации, можно изготавливать детали с прямой, цилиндрической и фасонной поверхностью.

Оснастку различают по материалу, для обработки которого они предназначены. То, что предназначено для дерева, нельзя использовать по металлу.

Начинающему пользователю станка рекомендуем приобретать фрезы в наборах. Так, комплекты для деревообработки выпускаются в ящиках, где каждому инструменту соответствует своя ячейка, под ней табличка с его параметрами и графическое изображение получаемого в процессе обработки контура. Со временем, если мастеру потребуется специализированная оснастка, всегда сможет приобрести необходимую ее отдельно.

Также существуют наборы с оснасткой для станков по металлу. В них входят самые востребованные концевые фрезы разных диаметров. Кроме них желательно сразу приобрести хотя бы одну торцевую фрезу, чтобы обрабатывать плоские поверхности.

Остальные виды инструментов домашнему мастеру можно приобретать по мере поступления задач. Например, когда в деталях нужно будет выполнять паз 6 мм шириной, покупают соответствующую пазовую фрезу. При этом диаметр оснастки не должен превышать, указанного в характеристиках станка. Например, для Jet JMD-X1 максимальный размер концевой фрезы 16 мм, а торцевой – 30 мм.

Выбирают режущий инструмент по чертежу будущей детали. Допустим, нужно сделать выемку 12 мм шириной. Для этого лучше использовать концевую фрезу диаметром 12 мм. Конечно, можно взять и меньший размер, но задача будет выполнена медленнее. Кроме того, чем толще оснастка, тем дольше она служит. Поэтому для ряда работ рекомендуется сначала выполнять черновое фрезерование большой фрезой, а потом при чистовом – нужным диаметром вести точную обработку.

Тщательно подходите к выбору режущего инструмента. Фрезы плохого качества быстро ломаются, потому что их вращение идет на большой скорости. Это случается с так называемой «не фирменной» оснасткой, которая поставляется из Китая. Но не обязательно все хорошее делают только в Европе. Например, у Энкор расходные материалы выпускаются в Азии, но покупателями они ценятся высоко. Если компания следит за тем, чтобы для изготовления размещенного на стороннем заводе заказа использовался качественный металл, то на выходе будут получены отличные изделия, которые не перегреваются и не забиваются стружкой.

Конечно, фрезы стоят дорого, но при правильном обращении они служат долго. Они должны быть всегда хорошо заточены. Работа с затупившимися режущими кромками приводит не только к перегреву фрезы, но и к ухудшению качества обработки, а также повышает нагрузку на двигатель и редуктор станка. Рекомендуется после использования осматривать оснастку, удалять с нее пыль. Заточку можно проверять с помощью 20-тикратной лупы, сравнивая кромки бывшей в употреблении фрезы и новой. Если видно ребро – инструмент требует правки, для этого применяют алмазный камень или надфиль с зернистостью 600-1200

Оснастка для крепления инструмента

По способу крепления на шпиндель станка вся оснастка подразделяется на концевую и насадную. В первом случае инструмент зажимают с помощью цанги и патрона, во втором надевают на шпиндель с помощью оправки.

Оправки бывают двух видов. Центровые имеют конический хвостовик, размеры которого должны соответствовать типу отверстия шпинделя, которое у вертикально фрезерных станков может быть двух типов 7:24 и конус Морзе. Последний в характеристиках обозначается буквами Мк или Мт и номером. Так для машины с конусом Морзе Мк3 подойдет фреза торцевая со сменными пластинами (30 мм, Мк3).

На такие оправки можно закреплять несколько режущих инструментов, например, цилиндрических или фасонных, фиксируя их установочными кольцами.

Насадные фрезы, которым не требуется большой вылет (торцовые, дисковые) закрепляют в концевых оправках. Их надевают на буртик (3) со шпонкой (2) и удерживают винтом (4). Конический хвостовик (1) помещают в отверстие шпинделя станка.

Конические концевые фрезы закрепляют непосредственно в шпинделе и затягивают винтом.

Если размер хвостовика режущего инструмента не соответствует размерам гнезда шпинделя, используют переходные втулки.

Чтобы пользоваться цилиндрической концевой фрезой потребуется патрон с цангой. В продаже есть наборы, в которые вместе с патроном входит 7-11 цанг для работы с оснасткой разных размеров.

Приспособления для закрепления заготовки

Чтобы приступить к фрезерованию, обрабатываемую деталь необходимо установить и зафиксировать на рабочем столе. Для этого используют универсальные и специальные приспособления. Последние разрабатывают отдельно под каждое изделие, которое выпускают крупными сериями, что обеспечивает максимальную производительность и оправдывает затраты. Для единичного, мелкосерийного производства их изготовление не выгодно, поэтому применяют универсальные. К ним относят прихваты, тиски, поворотные столы.

Прихваты имеют разную форму, что позволяет зафиксировать практически любую заготовку. К столу они крепятся с помощью болтов и гаек. Продаются в наборах. Это позволяет подобрать подходящие элементы для фиксирования детали. Крупные заготовки фиксируют аналогичным образом, но только более крепкими упорами и прижимами.

Мелкие детали удобно обрабатывать в тисках, простых или поворотных. Возможность разворота в горизонтальной плоскости или сразу в нескольких плоскостях (универсальные тиски) упрощает установку детали для фрезерования наклонных поверхностей.

Для базирования и закрепления заготовок также используют столы. Как и тиски, они бывают неповоротными и поворотными. Среди устройств первого вида наиболее удобны магнитные столы. Они подходят для плоских заготовок из ферромагнитных сталей, которые на них быстро закрепляются и также быстро снимаются. Магнит включают и отключают с помощью рукоятки.

Круглые поворотные столы предназначены для обработки криволинейных поверхностей. Могут не только вращаться, но и подниматься на заданный угол. Конструкция отдельных моделей позволяет применять их не только в горизонтальном, но и вертикальном положении, что требуется при фрезеровании валов. Стол вращают с помощью маховика вручную.

Многие производители, например компания Jet, выпускают для станков пневматические системы крепления. Они оснащены поршневым силовым приводом. Под действием сжатого воздуха поршень давит на шток, который сдвигает губки приспособления и надежно закрепляет заготовку. Преимущество такой системы состоит в возможности быстрой установки и снятия детали, что эффективно в серийном производстве, так как увеличивается производительность.

Делительные головки

Короткие цилиндрические детали закрепляют с помощью трехкулачкового патрона, длинные – устанавливают в центрах. Эти два приспособления, а также хомутики и люнеты применяют вместе с делительными головками. Главная их задача – разделять окружность на части, равные и неравные. На практике это может выглядеть, как отверстия на заготовке, выполненные на определенном расстоянии друг от друга, или канавки, изготовленные под заданным углом друг к другу. Так устанавливают деталь под заданным углом, вращают заготовку во время работы.

Делительная головка состоит из корпуса, поворотной колодки и шпинделя. Колодка может поворачиваться под разными углами. На шпиндель закрепляют трехкулачковый патрон, в котором зажимают заготовку с одного конца. Другой ее конец поддерживает задняя бабка. Если обрабатываемая деталь длинная, для исключения ее прогиба используют люнеты.

Приспособления, расширяющие функциональность станка

Существуют специальные принадлежности, которые дают новые возможности для старого оборудования. Они либо совершенствуют основной процесс фрезерования, либо их используют для выполнения дополнительных операций.

Например, на машинах по металлу подачу выполняют вручную. Производители станков Jet, Proma выпускают для них устройства для автоматической подачи. Их использование гарантирует, что скорость подачи всегда будет оптимальной, что обеспечивает стабильно высокое качество обработки.

Некоторые агрегаты с нижним вертикальным шпинделем выпускаются с шипорезной кареткой, те же модели, на которых ее нет, можно дооснастить устройством для нарезания шипов. С его помощью можно выполнять соединение деталей, например, для сращивания щитов или при изготовлении мебели.

Разнообразная оснастка и приспособления позволяют изготавливать на фрезерных станках детали, отличающиеся по форме и размерам: втулки, корпуса, формы для литья, сувенирную и рекламную продукцию и многое другое. Покупая рабочую машину, стоит подумать заранее, какие принадлежности к ней могут понадобиться. Сразу вместе с агрегатом купите наборы фрез, прихваты, тиски, круглый стол. Благодаря этому вы будете готовы к выполнению любых производственных задач.

Для чего нужны обрабатывающие центры?

Современные обрабатывающие центры были разработаны на базе фрезерных станков с программным управлением. Основное их отличие заключается в полностью изолированной рабочей зоне этого станка, наличии узла для быстрой смены режущего инструмента, функции автоматического удаления стружки и подачи охлаждающей жидкости непосредственно через шпиндель станка. В зависимости от положения шпинделя относительно устанавливаемой заготовки обрабатывающие центры могут быть либо горизонтальными, либо вертикальными.

Обрабатывающий центр разработан для быстрой и высокоточной обработки деталей с помощью различных инструментов и операций. Эти станки могут работать как в автоматическом режиме, так и в полуавтоматическом – в этих режимах обрабатывающие центры выполняют операции такие же, как сверлильные и фрезерные станки. Они могут сверлить, зенкеровать, фрезеровать, развертывать отверстия и нарезать наружную и внутреннюю резьбу. При желании на обрабатывающих центрах можно наладить даже процесс шлифования.

Основными узлами, отличающими обрабатывающий центр от станков с ЧПУ, является многопозиционный сменщик инструмента, способный управляться с большим количеством инструмента (в обойму сменщика может вмещаться от 10 до 60 инструментов) и особое программное управление нового поколения. Благодаря уникальной системе позиционирования инструмента относительно заготовки достигается не только высокая точность обработки, но и значительно сокращается время на выполнение всех операций.

Наряду с фрезерными обрабатывающими центрами были разработаны и токарные – их возможности практически также безграничны. Отличаются они от фрезерных станков этого типа исключительно видом возможных обработок. Если во фрезерных центрах в качестве обрабатывающего инструмента используется вращающийся инструмент, то в токарных – стационарный, обработка здесь осуществляется за счёт вращения заготовки.

Наличие двух принципиально различных обрабатывающих центров даёт возможность организовать на предприятии полный цикл производства того или иного изделия в полном объёме без привлечения другого оборудования.

В последнее время многие производители промышленных станков производят универсальные обрабатывающие центры – они сочетают в себе достоинство токарных и фрезерных станков и способны самостоятельно осуществлять полную обработку изделия от начала и до конца. Преимущества таких станков неоспоримы – возможность производства изделия за одну или две установки исключает из технологического процесса вспомогательное время обработки и значительно увеличивает темпы производства.

Описание фрезерного станка, процесс и типы

Фрезерные станки для обработки, фрезерования, горизонтальные и вертикальные фрезерные станкиОпределение

Фрезерование – это процесс, выполняемый на станке, в котором фрезы вращаются для удаления материала с заготовки, находящейся в направлении угла с осью инструмента. С помощью фрезерных станков можно выполнять множество операций и функций, от небольших объектов до крупных.

Фрезерная обработка – один из самых распространенных производственных процессов, используемых в машиностроительных цехах и в промышленности для производства высокоточных изделий и деталей различных форм и размеров.

Фрезерный станокФрезерные станки также известны как многоцелевые станки (MTM), которые представляют собой многоцелевые станки, способные также фрезеровать и токарно обрабатывать материалы. На фрезерном станке установлен резак, который помогает удалять материал с поверхности заготовки.Когда материал остынет, его вынимают из фрезерного станка.

Процесс фрезерованияФрезерный станок включает следующие процессы или этапы резки:

ФрезыВ процессе фрезерования используется множество режущих инструментов. Фрезы, называемые концевыми фрезами, имеют специальные режущие поверхности на своих торцевых поверхностях, поэтому их можно установить на обрабатываемую деталь путем сверления.Они также имеют расширенные режущие поверхности с каждой стороны для периферийного фрезерования. Фрезы имеют маленькие фрезы на торцевых углах. Фрезы изготовлены из высокопрочных материалов, которые отличаются меньшим трением и прочностью.

ПоверхностьЛюбой материал, проходящий через зону резания фрезерного станка, проходит через равные промежутки времени. На боковых резцах есть правильные гребни. Расстояние между гребнями зависит от скорости подачи, диаметра фрезы и количества режущих поверхностей.Это могут быть значительные колебания высоты поверхностей.