Итак, токарный станок в наши дни является довольно популярным оборудованием. С его помощью производится различного рода обработка материалов путём заточки или резки. На токарном станке профессиональный рабочий способен выполнить работу любой сложности, будь это обыкновенная обточка поверхности или иная чуть более сложная операция.  При этом стоит понимать, что расточке подвергаются детали любой геометрической формы. С его помощью обрабатываются торцы и нарезается резьба любого типа и размера. Помимо относительно простых операций токарные станки могут выполнять операции, которые стоит называть высокоточными. Например, станок может с лёгкостью высверливать отверстия, а также выполнять такие операции как зенковка, снятие фаски, расточка и полировка деталей. Однако, это далеко не все возможности токарного станка. На станок можно крепить дополнительные приспособления и насадки, благодаря которым можно осуществлять фрезеровку и нарезание зубьев. Многие люди просто не понимают, каким образом функционируют такие станки. Об этом чуть подробнее. Головка, которая крепится непосредственно на станок, начинает производить вращательные движения после включения станка работником. Резец, который установлен на насадке, начинает производить необходимую операцию. Движение резца становится возможным за счёт механизма подачи. Станки бывают конечно же разного типа, но именно станки токарной группы обрабатывают внутренние и внешние цилиндрические заготовки. На токарный станок можно установить любую насадку. Теперь стоит немного классифицировать станки токарной группы. Токарно-винторезный станок используется в первую очередь для произведения винторезных работ любой сложности, в которые входят работы по вытачиванию конусов. Их применяют для изготовления деталей с резьбой любого размера и типа. Токарно-винторезный станок способен нарезать модульную и дюймовую резьбу и конечно же метрическую. Их универсальность зашкаливает. Собственно именно поэтому они и пользуются огромной популярностью среди остальной техники данной группы. Особенно широко такое оборудование используется на предприятиях, которые занимаются мелкосерийным производством. При этом стоит отметить, что конструкция всех станков данного типа одинаковая. Как минимум она идентична. Подобные станки достаточно громоздкие и весят достаточно много. Основной вес станка конечно же приходится на огромную станину, выполненную как правило из чугуна. К другим элементам можно отнести переднюю и заднюю бабки, а также шпиндель и коробка, с помощью которой меняется скоростной режим. Вращательное движение, которое собственно и обеспечивает выполнение операции, преобразуется в фартуке. С помощью суппорта можно прикрепить на станок любой режущий инструмент. Суппорт состоит из так называемой каретки, которая в свою очередь с лёгкостью перемещается по направляющим, установленным на станине. Основная характеристика, по которой принято сравнивать станки данной группы – это диаметр обточки, которую и производит станок. При этом немаловажное значение имеет и другой показатель. Каждый станок способен работать с заготовками разных размеров. Ну так вот, по размерам заготовок, которые способно обрабатывать на станке, и делят оборудование. |

zaxvatu.net

Для чего нужно использовать токарные станки

Токарный станок представляет собой устройство, необходимое для обработки заготовок из металла или других материалов. На подобных станках происходит обточка, расточка поверхностей таких форм, как цилиндрическая, коническая и фасонная.

Также устройство способно нарезать резьбу, подрезать и обработать торцевую сторону изготовки. Современный токарный станок по металлу способен просверлить отверстие, выполнить процедуры зенкерования и развертывания и многое другое. Деталь, которую необходимо обработать, начинает вращаться с помощью шпинделя. При этом резец, посредством перемещения, обрабатывает необходимую деталь.

В составе токарной группы можно выделить станки, которые выполняют самые разнообразные операции по точению. Например, обдирку, растачивание, снятие фасок и многое другое.

В станочном парке в основном находятся станки, которые входят в токарную группы. Данная группа включает в себя классификацию экспериментального НИИ станков для обработки металлических заготовок, девять разнообразных станков, которые отличаются друг от друга разнообразными методами применения, компоновкой и степенью автоматизации. Станки необходимы для того, чтобы обрабатывать наружные, внутренние, цилиндрические, канонические и фасонные поверхности, а также нарезать резьбу и обрабатывать торцевые поверхности разнообразных деталей с помощью самых разных резцов, сверл, разверток и прочих инструментов. К примеру, гильотинные ножницы по металлу используются достаточно часто при работе.

В случае использования дополнительного оборудования на подобных станках, можно значительно расширить их функциональные возможности. Токарные устройства, полуавтоматические и автоматические станки, в зависимости от места расположения шпинделя, делятся на две категории – горизонтальные и вертикальные. Вторые предназначаются для того, чтобы обрабатывать большие заготовки.

Купить токарный станок по металлу можно разных типов.

Станки могут быть следующими:1.Токарно-винторезные станки. Данные станки выполняют винторезные работы по различным металлам. Являются универсальными устройства из токарной группы. Основными параметрами подобных станков – диаметр детали, который не должен быть слишком большим. Данный станок необходим для выполнения самых разных работ по металлу.

2.Токарно-карусельные станки. Данный вид устройств необходим для того, чтобы обрабатывать детали больших размеров. На подобных станках можно выполнять растачивание, подрезание торцов, точение и другие виды работ. Если установить дополнительное оборудование, то можно производить фрезерование, нарезание резьбы и шлифование.

3.Лоботокарный станок. Необходим для обработки лобовых, конических, цилиндрических и фасонных поверхностей. Например, диски, трубы, валы, фланцы и т.п.

4.Токарно-револьверный станок. Используется для работы с заготовками из калиброванного прутка. С помощью данного устройства можно выполнять обточку, расточку, подрезку, проточку, сверление отверстий, фасонное точение и многое другое.

5.Автомат продольного точения. Необходим для изготовления деталей, которые выпускаются мелкими сериями. Работает с холоднотянутым, калиброванным прутком, а также с проволокой фасонного профиля. Устройство выполняет работы по точению самых разных материалов, начиная с меди и заканчивая легированной сталью.

Подобных станков еще много, но описывать их все не стоит. Достаточно и пяти основных устройств, которые широко используются в промышленности.

express-news.ru

Применение токарного станка на предприятиях

Кто-то скажет, что развитие современных технологий может оставить не у дел классический токарный станок. Но время идет, а потребность в нем все такая же большая, как и несколько десятилетий назад. Особенно это ощущается в металлообрабатывающей промышленности, приборостроении и тех отраслях, где не обойтись без филигранной обработки металлических деталей всевозможной конфигурации и типа. Токарный станок просто незаменим, когда необходима расточка конических или цилиндрических поверхностей, тщательная торцевая обработка, сверление и зенкование с заданной точностью, а также целый ряд других работ при доведении деталей до нужной кондиции.

Большой комплекс поставленных задач требует от мира токарных станков должного разнообразия. И оно существует, поскольку каждая его разновидность отличается от аналогов степенью автоматизации, назначением и поставляемой комплектацией. В этой связи стоит назвать такие модели, как станки с ЧПУ, токарно-карусельное и токарно-винторезное оборудование, устройства повышенной точности, токарные автоматы многошпиндельного вида и другие.

Товарное оборудование востребовано на современном рынке станков. Оно играет очень важную роль не только на предприятиях непрерывного цикла, но и в условиях мелкосерийного производства. Да и в домашних условиях настоящий мастер не откажется от такого надежного помощника, каким, безусловно, является токарный станок. С ним без труда при наличии определенных навыков можно очень качественно заточить необходимую деталь. Настоящий ас токарного ремесла всегда сможет серьезно модернизировать свой станок, добавив ему мощности, универсальности и функциональности за счет дополнительных устройств, позволяющих производить более тщательно фрезерование, сверление, шлифование и ряд других операций. Это не только повысит качество работ, но и серьезно облегчит задачу самому специалисту. А она ведь у него очень ответственная – создать ровную, идеально гладкую металлическую поверхность детали, чтобы на последующих этапах поколдовать над ней дальнейшей полировкой, покраской и другими видами оформления.

Важным элементом станка является шпиндель, позволяющий осуществлять контроль над процессом резки и обеспечивающий филигранную точность движения самого режущего инструмента. Расположение шпинделя может быть горизонтальным или вертикальным, что в том или ином случае давало определенные преимущества при обработке габаритных деталей. Сегодня особую популярность завоевали токарные автоматы многошпиндельного профиля, которые своей эффективностью серьезно “подвинули” своих “собратьев” с одним шпинделем.

kinergo.ru

Работа на токарном станке или управление токарным станком

Эта статья посвящена правилам и технике управления токарным станком. От соблюдения правил работы на токарном станке зависит ваша безопасность. Уверенная

Шаг 1. Проверка токарного станка перед пуском

Прежде, чем запустить токарный станок, должен быть произведен допусковой контроль, а именно:

- При сменной работе на производстве сменщик, передающий вам токарный станок, обязан доложить о замеченных в нем неполадках (устно, письменно, по телефону). Отсутствие замечаний подразумевает, что токарный станок находится в исправном состоянии.

На производстве устранением неисправностей токарного станка занимается ремонтная служба. Станочник должен только информировать их об возникновении неисправности.

Перед включением токарного станка в электропитание убедитесь:

- Что на станке нет какого-либо предупреждения, типа (токарный станок в ремонте не включать );

- Кожухи, дверки, люки, которые закрывают основные детали, и механизмы токарного станка должны быть закрыты.

- Рукоятки управления шпинделем, подачами, маточной гайкой должны находятся в нейтральном положении.

- Подача охлаждения выключена, сопла подачи жидкости направлены вниз.

- Частоты оборотов и шаги подач установлены такие, какими вы их хотите увидеть, после запуска шпинделя.

- Установленная вами деталь, которую следует обработать должна быть надежна закреплена.

- Пол возле токарного станка должен быть чистым, а под ногами не должно быть лишних предметов.

- Одежда токаря должна быть аккуратно (без свисающих лоскутов).

- Не забыть ключ в патроне (всегда следить за выемкой ключа из патрона).

Выполнив допусковой контроль: включаем главный рубильник токарного станка, дополнительные включатели, если такие имеются. Далее проводится смазка токарного станка.

Шаг 2. Управление шпинделем.

Перед запуском шпинделя или главного двигателя, обязательно убеждаемся, что у вращающихся элементов на нем, в частности патрона, не будет препятствий вращению со стороны неподвижных частей станка. Особую опасность при запуске шпинделя на высоких оборотах представляют собой выступающие за его пределы тонкие прутковые заготовки.

Также это касается деталей больших диаметров со значительным вылетом из патрона и не поджатым с другого конца центром задней бабки.

Как уже говорилось в первом уроке «Устройство токарного станка», настройки частот оборотов шпинделя производят установкой переключателей и рычагов на его узлах в определенное положение согласно таблице, расположенной на станке.

Правила переключение можно обобщить так – «Нельзя переключать или доводить до конца переключения, если таковые вызывают характерный звук не входящих в зацепление зубьев шестерен. В таком случае нужные переключения следует делать при полной остановке.

На всех токарных станках прямые обороты включаются подачей рукоятки включения на себя, а обратные от себя. У рукоятки с вертикальным ходом (на себя это вверх), а у рукоятки с горизонтальным перемещением (на себя это соответственно вправо).

Прямые обороты на всех токарных станках соответствуют вращению шпинделя по часовой стрелке, если смотреть с задней стороны шпинделя. Торможение шпинделя на высоких оборотах за счет реверсирования фрикционов или обратной тяги главного двигателяэто недопустимо, так как ведет к перегрузке и перегреву механизма. Торможение должно выполняться тормозом. А если эффективности тормоза недостаточно, то ее следует восстановить регулировкой или ремонтом.

Для крепления в трехкулачковом патроне деталей обычно используется одно гнездо «0» для введения в него ключа, что требует установки этого гнезда в верхнее положение зажима и отжима. В станках с механическим фрикционом это действие (при некоторых навыках) можно выполнять рукояткой управления фрикционов.

При обработке резцом нельзя останавливать шпиндель при включенной подаче и не отведенном от детали резце (это приводит к поломке резца).

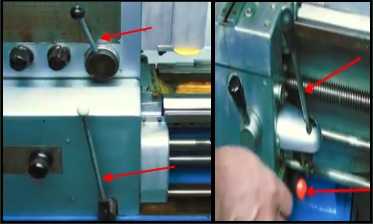

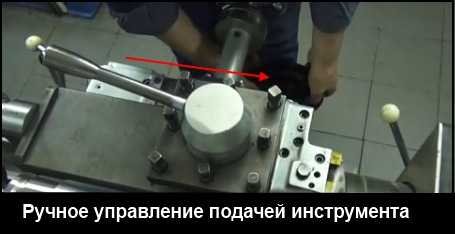

Шаг 3. Управление подачей токарного станка

Ручное управление подачей станка подразумевает подачу инструмента на небольшие длины (при обработках, настройках, подводках).

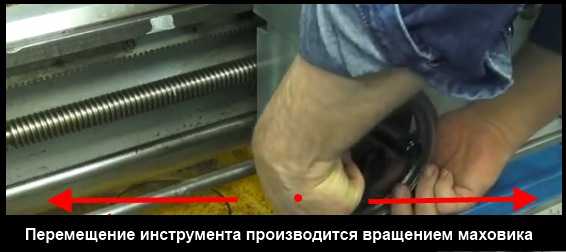

Ручное управление подачей позволяет быстро вести, прерывать и возобновлять подачу, а также мгновенно изменять ее скорость (в зависимости от изменения условий и ситуаций обработки). Ручная подача в продольном направлении приводится маховиком с горизонтальной ручкой или без нее. Вращение маховика против часовой стрелки приводит движение суппорта влево, а по часовой стрелке вправо.

Продольное перемещение суппорта на токарном станке осуществляется за счет шестеренно реечной передачи. У таких передач есть люфты или зазоры в контактах деталей и ее механизмах.

Ручное управление поперечной подачей (выполняется Т-образной рукояткой с горизонтальной ручкой). Вращение рукоятки по часовой стрелке подает салазки инструмент вперед, то есть от себя, вращение рукоятки против часовой стрелки подает инструмент к себе. На нашем станке есть ускоренное включение перемещения салазок. Существуют разные техники вращения маховика одной и двумя руками, которые применяются в зависимости от выполняемой работы на токарном станке.

Подача верхними салазками

На верхних салазках вращение рукоятки по часовой стрелке двигает салазки вперед, а вращение против часовой стрелки назад. Быстрое холостое перемещение таких рукояток можно делать за одну из ручек. При этом салазки должны быть отрегулированы на легкое перемещение. Более подробно о регулировке механизмов, салазок, токарного станка мы рассмотрим в следующем уроке по токарному делу.

Шаг 4. Управление механическими подачами

Механические подачи работают от привода через ходовой вал, а управление ими делается ручкой 4-х позиционного переключателя. Направление перемещение рукоятки переключателя соответствует направлению движения инструмента на суппорте.

Перед включением механической подачи в любом направлении нужно визуально убедиться в отсутствии у всех точек суппорта препятствий со стороны других узлов станка особенно вращающихся. Частой оплошностью начинающих токарей является попытка приблизить суппорт к патрону при сдвинутых вправо салазок, что приводит к сталкиванию. Поэтому следует проверять беспрепятственное перемещение суппорта заранее.

Нужно отработать техники ручной подачи так, чтобы не происходила остановка резца или остановка была минимальной.

Шаг №5. Ускоренная подача токарного станка

На станках имеющих ускоренную подачу необходимо соблюдать такие требования:

- Для исключения случайного нажатия кнопки ускоренной подачи управление рычагом переключения подач необходимо производить приложением руки сбоку, но не сверху.

- До пуска ускоренной подачи нужно надежно убедиться в отсутствии препятствий для продвижения у любых точек на суппорте, в том числе и у инструмента, в направлении, куда вы хотите подать.

- Нельзя применять ускоренную подачу для коротких перемещений, особенно при подводам к вращающимся элементам.

- Тяжелые суппорты средних станков имеют инерцию, которую усиливается при ускоренной подаче механизмом его привода.

Бывают совмещенные подачи токарных станков (по виду привода, по направлениям). Такие токарные станки применяются для обработки неответственных конусов (неответственных фасок) и фасонных поверхностей.

Резьбовые подачи

Для нарезания резьб подача суппорта проводится за счетсмыкания маточной гайки с ходовым винтом. Включение и выключения маточной гайки делается отдельным рычагом. Шпиндель и ходовой винт вне зависимости от настроенного шага резьбы вращаются синхронно. Изменения направления вращения шпинделя приводит к изменению направления движения суппорта. Также изменение частоты вращения шпинделя приводит к изменению скорости перемещения суппорта. Попадание резца в ранее нарезанную канавку обеспечивается синхронизацией вращения шпинделя и ходового винта и соответственно хода суппорта.

Можно нарезать, как правую, так и левую резьбу с помощью переключателя на передней бабке, который изменяет направление движения винта относительно шпинделя. При нарезании резьб, не рекомендуется увлекаться высокими оборотами шпинделя, так как его вращение напрямую связано с перемещением суппорта.

Управление задней бабкой токарного станка

Фиксация задней бабкой токарного станка выполняется рычагом, по мере рабочего хода которого, нарастает усилие прижима. При обработках с большими нагрузками, требующей лучшей фиксации задней бабкой воздействие на рычаг должно быть энергичным. Важно не спутать сопротивление рычага при зажиме с его жестким упором в конце рабочего хода. Когда задняя бабка используется с минимальными нагрузками, ее максимальная фиксация со станиной не нужна. Зажим задней бабки рационально соизмерять с предстоящей нагрузкой.

Пиноль задней бабки приводится ручной подачей путем вращения маховика. Закрепление инструмента и приспособлений в конусе пиноли производится в следующем порядке:

- Проверка конусов пиноли и инструмента на отсутствие загрязнений;

- Введение наружного конуса в конус пиноли и нахождение положения совпадения разъема замка в пиноли с лапкой на конусе инструмента (для инструментов, не имеющих лапки, не требуется).

Управление резцедержателем

Резцедержатель представляет из себя, достаточно точный механизм, обеспечивающий жесткость крепления резца в заданных позициях. Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

Неисправности токарного станка

В процессе работы любому токарю рано или поздно придется столкнутся с непредвиденными ситуациями при работе на токарном станке.

Возможные ситуации при работе на токарном станке:

- Самопроизвольная остановка токарного станка во время работы, во время отключения электропитания или механической неисправности;

- Сталкивания вращающихся элементов с элементами суппорта;

- Проворот детали в патроне;

- Вырыв детали из зажимных приспособлений токарного станка;

Неисправности токарного станка могут быть выражены в посторонних шумах, запахом горящей электропроводки и т.д.

Отлучатся от токарного станка запрещено (нельзя оставлять токарный станок без внимания).

Для экстренной остановки обработки детали следует быстро отвести резец от детали, отключить подачу, остановить шпиндель и выключить главный двигатель. При остановке шпинделе главное не включить обратные обороты, а включить именно нейтральное положение. О неисправностях токарного станка следует сразу же доложить руководству.

www.autoezda.com

Для чего нужны токарные станки?

Токарный станок являлся одним из первых станков, придуманных человеком. Именно на его основе создавались позднее станки других групп, такие как сверлильные, расточные и пр. Токарные станки сегодня отличаются исключительным разнообразием. В общем смысле, токарный станок необходим для обработки тел вращения путём снятия с них при точении стружки. При этом он позволяет производить множество различных видов токарной обработки, которые возможны при помощи определённых приспособлений. Современные технические характеристики токарных станков настолько высоки, что делают их пригодными для решения огромного количества задач и незаменимыми практически для любого промышленного предприятия в сфере металлообработки. Технология работы токарного станка актуальна уже более 2х веков, а самые первые подобные станки появились ещё в 650 году до н.э. Сегодня же общий перечень работ, производимых на токарном станке, можно условно свести к резке, сверлению и обтачиванию.

Высокий уровень автоматизации промышленного производства привёл к появлению токарных станков с числовым программным управлением (ЧПУ). Такие станки обладают рядом особенностей. Это и закрытая кожухами зона резания, и наклонные направляющие для удаления стружки с рабочей зоны. Программирование станков с ЧПУ позволяет автоматически сменять инструменты, производить запуск, остановку и реверс привода главного движения, переключать скорости шпинделя и проводить многие другие операции. Такие универсальные станки используются, в основном, в мелкосерийном производстве, но при наличии определённых приспособлений пригодны и для серийного производства. Автоматические станки нуждаются в регулярной наладке и подаче материала. Полуавтоматические же не обладают автоматизированными движениями, связанными с установкой и снятием изделий. Станки с ЧПУ способны решать задачи, связанные с высокой точностью исполнения.

Сегодня владельцы мелких мастерских предпочитают использовать малогабаритные станки, вес которых позволяет переносить их без использования дополнительных инструментов. Такие станки занимают немного места и не требуют больших энергозатрат. Ими оборудуются даже мастерские в учебных заведениях.

Поделиться с друзьями:

Другие статьи

www.pnzstroi.ru

Токарный станок – принцип работы, описание :: ТОЧМЕХ

Современные токарные станки и токарные обрабатывающие центры.

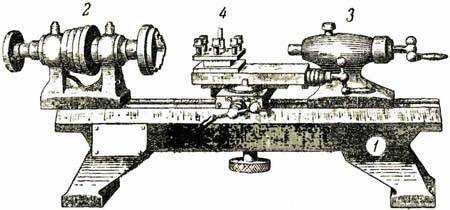

Все части токарного станка установлены на прочной основе — станине. Та часть станка, которая держит и вращает деталь, называется передней бабкой. В ее корпусе имеется шпиндель со ступенчатым шкивом на одном конце и патроном — на другом. У мощных скоростных станков, которыми оснащены наши заводы, шкив заменен коробкой скоростей. На другом конце станины находится задняя бабка, которая удерживает правый конец детали при обработке в центрах. В верхней части корпуса задней бабки находится пиноль, двигающаяся влево и вправо с помощью маховичка с винтом и гайки.

В коническое отверстие в передней части пиноли вставляется центр. В случае надобности сюда же можно устанавливать сверла, развертки и другой инструмент. Заднюю бабку можно передвигать по направляющим станины, устанавливая ее на нужное расстояние, в зависимости от размеров обрабатываемой детали.

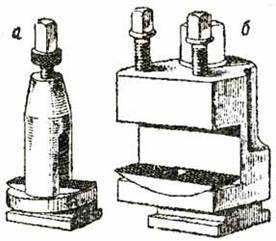

Между передней и задней бабками помещается суппорт с резцедержателем. Нижняя часть суппорта, называемая кареткой или продольными салазками, скользит по направляющим станины, перемещая резец вдоль обрабатываемой детали. Поперечное движение резца осуществляется с помощью поперечных салазок, в верхней части которых помещается поворотная часть суппорта. Она, как и станина, имеет направляющие, по которым двигаются верхние салазки суппорта с резцедержателем. Резцедержатель может быть устроен по-разному, это зависит от величины нагрузки, действующей на резец.

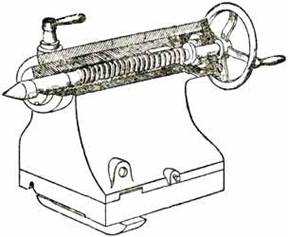

Для хорошего натяжения ремня у легкого настольного станка можно сделать приспособление, изображенное на рисунке. Ролик удерживает ремень в натянутом состоянии с помощью сильной пружины. Длина шпилек, соединяющих основание приспособления, должна быть несколько больше ширины шкива или равна ей. Ролик с боковинами перемещается по одной из шпилек, как по оси.

Современные токарные станки и токарные обрабатывающие центры

Токарные станки уже много веков являются основным производственным оборудованием. По статистике более 60% всех обрабатываемых деталей проходят через токарные станки. В последнее время эта доля стала еще больше — теперь на токарных станках проводится полная обработка деталей, включая фрезерование, сверление, нарезание резьбы и многое другое (например, гидростатическое накатывание). Таким образом, фактически на рынке начинают доминировать токарные обрабатывающие центры.

Токарные центры предназначены для комплексной обработки современным режущим инструментом с высокой скоростью сложных деталей различного профиля за одну установку: токарная, сверлильная, фрезерная обработка в одной операции. В автоматическом цикле на них можно обрабатывать наружные и внутренние поверхности деталей типа тел вращения со ступенчатым и криволинейным профилем: точение, растачивание конических и фасонных поверхностей, подрезка торцов, точение канавок, нарезание резьбы резцами, метчиками, плашками и др. в деталях типа крышек, фланцев, втулок, валиков, коротких осей, мелких корпусов, стаканов. Кромеобычной токарной обработки позволяют обрабатывать внецентровые отверстия (с продольным и поперечным расположением оси), фрезеровать канавки, лыски, криволинейные поверхности и др.

Основные технологические параметры токарных центров

Для современных токарных центров характерно:

- наибольший диаметр и длина обрабатываемой заготовки;

- наибольший диаметр проката, проходящего через отверстие шпинделя;

- диапазоны регулирования главного привода и подач.

Другие статьи по сходной тематике

tochmeh.ru

Как выбрать токарный станок

Уже несколько столетий на разных производствах используются различные станки. Одним из них является токарный станок, который предназначенный для обработки, резания и точения.

На данное время токарный станок используется в основном на крупных заводах. Именно там без него никак не обойтись.

При выборе токарного станка необходимо учитывать типы станка, размеры станка, точность обработки так как, они имеют разные технические характеристики.

Виды токарных станков

Токарные станки классифицируют за разными критериями.

1. Станки делятся на:

- вертикальный;

- горизонтальный.

Горизонтальный токарный станок в отличии от вертикального, предназначен только для нарезания резьб, обработке наружных и внутренних поверхностей. Вертикальный станок более универсален и может использоваться для более широкого круга работ.

Выбирая станок, необходимо определиться: для чего именно он вам нужен и какие процессы он будет у вас выполнять.

Также станки можно поделить на следующие виды:

- автоматические с программным управлением;

- автоматические;

- полуавтоматические;

- ручные.

Все больше популярностью пользуются полуавтоматические. Объясняется это их многофункциональностью. Полностью автоматизированные станки чаще всего используются на больших производственных предприятиях. Ручные станки самые известные и легкие в управлении.

От главного узла токарного станка – шпинделя, зависит диаметр заготовки, которая будет обрабатываться. Длина обрабатываемой заготовки зависит от расстояния шпинделя до режущего инструмента, который перемещается в двух плоскостях (горизонтально и вертикально).

Типы токарных станков

Все токарные станки разделяют на несколько типов. В зависимости от них вы сможете вы сможете выбрать для себя наиболее оптимальный вариант.

- По диаметру обработки. Это та максимальная величина заготовки, которая может быть на нем изготовлена.

- По длине обработки. Этот критерий дает возможность определить максимально возможную длину заготовки, которую вы сможете на ней изготовить.

- Диаметр.

Различные производители могут предоставить вам свои изделия. Для того, чтоб выбрать функциональный токарный станок необходимо определиться с теми задачами, которые он может и будет выполнять.

Технические характеристики у каждого разные. Поэтому желательно посоветоваться со специалистами.

Какой выбрать токарный станок смотрим в видео:

Твитнутьpostroyka.org