тестируем сверло в работе по дереву

Всем привет.Сегодняшний обзор будет посвящен набору зенкеров для обработки древесины, приобретенных мною на eBay.

Да, можно было бы пойти в хозтовары или съездить на строительный рынок, но как говорится, это не наш метод. Поэтому местом покупки стал eBay. Продавец был выбран совершенно случайно, методом «научного математического тыка» 🙂 Но несмотря на это, он оказался сговорчивым и оперативным. После обмена несколькими сообщениями мы договорились, что посылка будет отправлена с полноценным треком, так что если кого-то интересует то, как она добиралась из Китая в Беларусь, то узнать всю информацию об этом можно здесь.

Поставляются сверла без какой-либо оригинальной упаковки, мой экземпляр пришел в обычном полиэтиленовом пакете, запечатанном при помощи офисного степлера 🙂

В комплекте поставки были четыре сверла с закрепленными на них зенкерными насадками, а так же шестигранный ключ для их снятия/перемещения.

Внешне к качеству изготовления сверл претензий нет. Вроде, все сделано как надо, серьезных бросающихся в глаза огрехов нет. Все сверла покрыты какой-то загадочной и очень клейкой смазкой, так что перед использованием пришлось их обезжирить, после чего окунуть в масло.

Но это по желанию, если вам нравится когда все приклеивается к пальцам — можно работать и так 🙂

Но это по желанию, если вам нравится когда все приклеивается к пальцам — можно работать и так 🙂Итак, как я уже говорил, сами сверла имеют разный диаметр. А вот зенкера везде одинаковые. Что на сверле в 3 мм, что в 6мм. Диаметр насадки 16 миллиметров.

Или около того 🙂

Помимо одинакового наружного диаметра у всех четырех зенкеров одинаковый угол заточки, так что выбрать угол углубления не получится. Требуется это не так часто, но порой возникает необходимость сделать конус углубления более острым или наоборот — не получится.

Зенкера (иногда их называют корпусом зенкера) съемные. На сверлах они фиксируются при помощи специальных скрытых винтов. Именно для них завинчивания/отвинчивания и предусмотрен комплектный шестигранный ключ. К сожалению, в данном наборе отсутствуют ограничители глубины сверления, так что в этом плане придется полагаться на собственную наблюдательность.

🙁

🙁В принципе, больше ничего интересного во внешнем виде и устройстве сверл нет, а значит можно переходить к практическим испытаниям. Но перед этим, думаю, не будет лишним вскользь пробежаться о том, что же такое зенкер и зачем он вообще нужен.

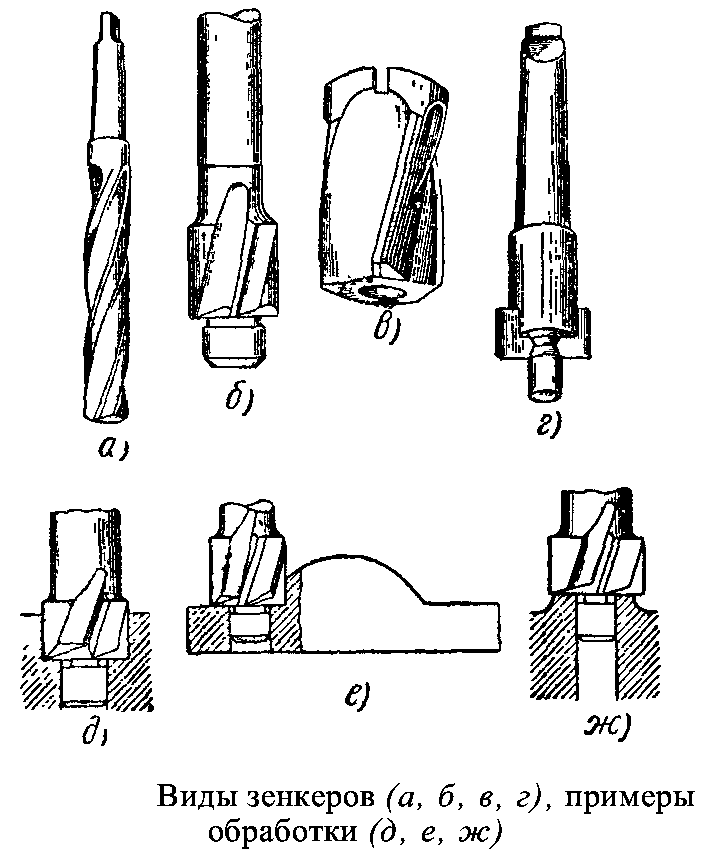

Зенкер представляет собой многолезвенный, многозубый режущий инструмент, применяемый для доработки заранее выполненных круглых отверстий в деталях и заготовках из разных материалов. Обработка этим способом применяется для увеличения диаметра и получения более качественной поверхности отверстия методом резания. Такой процесс называется зенкерованием. Метод резания похож на процедуру сверления: наблюдается такое же вращение оснастки для зенкерования вокруг своей оси и одновременное поступательное движение инструмента вдоль оси.

Теперь, зная что это такое, как оно работает и зачем надо, можно проверить на что же они способны. Проделываем парочку отверстий в деревянной поверхности. Вот так они выглядят, если присмотреться. Видно, что поверхность углублений не ровная. Причинами этого были, во-первых, не очень качественная заточка зенкера, а, во-вторых, то, что в качестве инструмента использовался аккумуляторный шуруповерт. После переточки зенкеров и при использовании нормальной дрели такого безобразия больше не было 🙂 Но поскольку все это так или иначе будет скрыто от глаз, то даже такое качество является вполне приемлемым.

Видно, что поверхность углублений не ровная. Причинами этого были, во-первых, не очень качественная заточка зенкера, а, во-вторых, то, что в качестве инструмента использовался аккумуляторный шуруповерт. После переточки зенкеров и при использовании нормальной дрели такого безобразия больше не было 🙂 Но поскольку все это так или иначе будет скрыто от глаз, то даже такое качество является вполне приемлемым.

Можно установить его заподлицо с поверхностью при этом не раздавив ее шляпкой. А то ведь часто бывает, что при вкручивании древесина трескается вокруг шляпки из-за чрезмерного давления.

А можно спрятать шляпку глубже деревянной поверхности. Тут все по желанию и потребности.

Из-за того, что древесина — материал мягкий, после проведения как проверочных, так и уже полноценных работ, внешний вид сверл никак не изменился (то же касается и зенкеров).

Подводя итог всему, что тут было написано, могу сказать, что в целом, покупка оказалась удачной. Да, пришлось немного ее «доработать» (помыть и переточить), но в целом зенкера отлично справляются со своими функциями. В домашнем хозяйстве чаще всего такой инструмент может понадобится в случаях, если вам необходимо скрыть шляпки саморезов или другого крепежа (для мебельных шурупов-конфирматов нужны зенкера другой формы). Как вариант, можно сверлить отверстие сначала тонким, затем толстым сверлом, а можно использовать вариант, с зенкером, который выбирает углубление нужного размера. Причем их использование гарантированно сэкономит ваше время и ускорит проведение ремонтно-строительных работ. Данные зенкера отлично подойдут для скрытия шляпок винтов, болтов и крупных саморезов.

Да, пришлось немного ее «доработать» (помыть и переточить), но в целом зенкера отлично справляются со своими функциями. В домашнем хозяйстве чаще всего такой инструмент может понадобится в случаях, если вам необходимо скрыть шляпки саморезов или другого крепежа (для мебельных шурупов-конфирматов нужны зенкера другой формы). Как вариант, можно сверлить отверстие сначала тонким, затем толстым сверлом, а можно использовать вариант, с зенкером, который выбирает углубление нужного размера. Причем их использование гарантированно сэкономит ваше время и ускорит проведение ремонтно-строительных работ. Данные зенкера отлично подойдут для скрытия шляпок винтов, болтов и крупных саморезов.

На этом, пожалуй, все. Спасибо за внимание и потраченное время.

Зенкер по металлу – виды, назначение и конструкция, ГОСТы.

Зенкер. Назначение и виды инструмента

Зенкер – инструмент, предназначенный для получистовой обработки металла. Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

Скачать ГОСТ 12489-71

Скачать ГОСТ 3231-71

Зенкеры подразделяются:

По типу закрепления в патроне станка:

- хвостовые;

- насадные.

По особенностям конструкции:

- цельные;

- сборные;

- сварные;

- с твердосплавными пластинами и без них.

По геометрической форме:

- цилиндрические;

- конические;

- обратные.

По направлению ленточек и канавок:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры наиболее похожи на свёрла, но отличаются наличием большего количества режущих кромок. В их поперечном сечении насчитывает от 3 до 6 таких острых зубчиков. Для изготовления применяется быстрорежущие инструментальные стали Р9, Р18, а также легированные пластины с повышенной твёрдостью и износоустойчивостью ВК4, ВК6, ВК8, Т15К6. Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

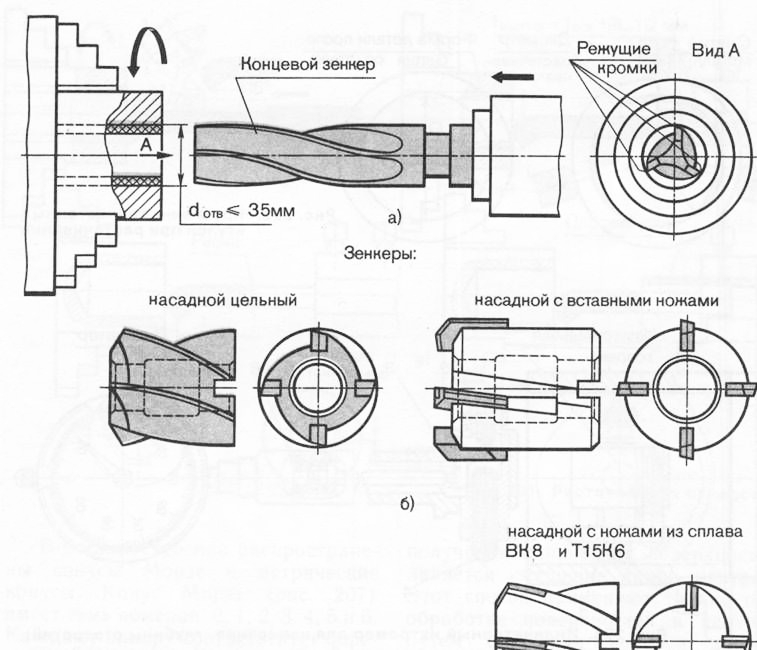

Насадные зенкеры не имеют хвостика и крепятся с помощью оправки, для чего в теле инструмента предусмотрен паз.

В их поперечнике строго 4 зубца. Сама насадка иногда комплектуется съёмными рабочими лезвиями из твёрдых сплавов. Фиксируются резаки клиньями, и могут заменяться по мере надобности.

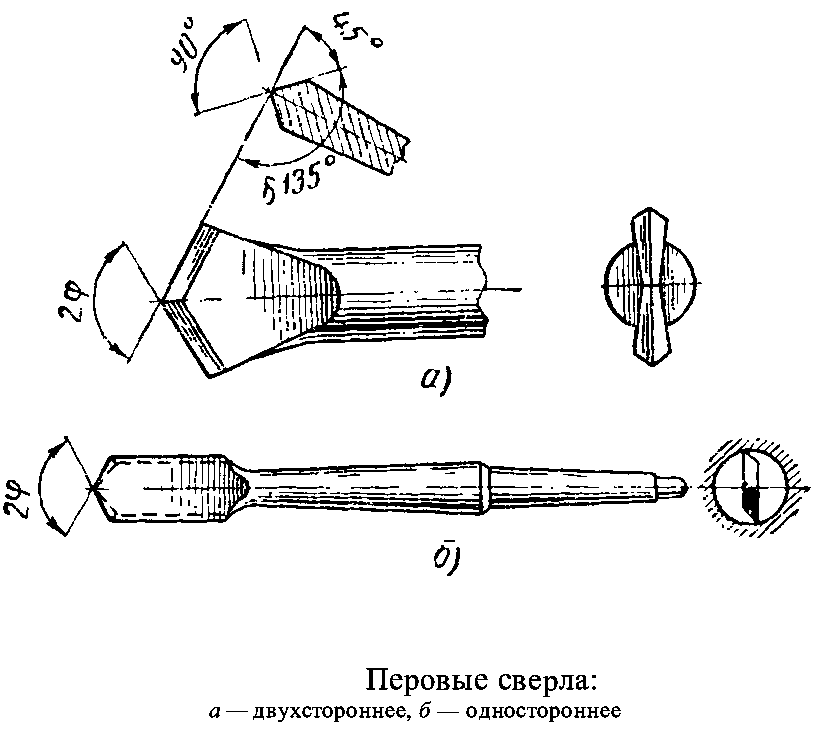

Конический зенкер похож на бур, рабочая часть инструмента сужается к его концу. Применяется для обработки наклонных круговых поверхностей. Изготовляются из легированной стали и металлокерамики.

Ленточки сверла-зенкера могут быть закручены в разных направлениях, соответственно выделяют профили правого и левого вращения. Зенкеры левого вращения применяются в токарных полуавтоматах, осуществляющих подачу материала с правой стороны.

Выбор разновидности зенкера напрямую обусловлен размером отверстия в заготовке и её материалом. При диаметре до 12 мм работают цельными зенкерами, начиная от 20 мм – зенкерами-насадками и инструментом со вставными легированными лезвиями. Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Назначение инструмента и разновидности

Зенкер по металлу – это высокоточный многогранный инструмент с заострением на конце. Применяется в технологических процессах при необходимости обеспечения точности в отверстиях, имеющих форму круга. Смысл заключается в увеличении качественной характеристики поверхности.

Этот производственный процесс именуется зенкерованием. Он идентичен обработке сверлением, так как применяемый инструмент с заданными параметрами вращается вокруг своей оси и продвигается в глубину заготовки, все это происходит одновременно.

Зенкер был изначально предназначен для металлообработки, применяемой в машиностроении для получения точности после штамповки, отливки, сверления или долбления. И на сегодняшний день зенкер используют в техпроцессах машиностроительной сферы.

И на сегодняшний день зенкер используют в техпроцессах машиностроительной сферы.

► Его применяют в:

- Промежуточных операциях.

- Чистовых обработках.

► Технологический инструмент подразделяется на :

- для развертывания с обеспечением припуска или обработки разверткой – №1;

- 4 или 5 допуском (11 квалитетом) – № 2.

При расточке отверстия его диаметр увеличивается, и чистота обработки повышается.

► Технические характеристики процесса:

- Очистка обрабатываемой поверхности или сглаживание неровностей.

- Калибровка отверстий под крепежные элементы.

- Обработка торцов поверхностей.

- Придания профиля или расширение на глубину, к примеру, под болтовые головки.

► Различают инструмент также по способам крепежа в станочном оборудовании:

- С конусом Морзе хвостовой или с метрическим конусом (так именуются конструктивные элементы крепления в технологическую оснастку).

- С конструктивным элементом-насадкой.

► По конструкторскому исполнению зенкера, согласно требований ТУ или ГОСТ подразделяются на:

- Цилиндрические. Изготовлены из износоустойчивых металлов, производятся диаметром от 10 до 20 мм.

- Зенкер конический цельный. Изготовление производится из быстрорежущих и легированных металлических материалов, покрытие износоустойчиво. Размеры в диаметре от 10 до 40 мм.

- Инструмент цельный насадной, диаметр в диапазоне от 32 до 80 мм.

- Зенкер конусный исходя из стандартных требований производится типов 1 или 2, и насадной. На таком инструменте имеются пластины из твердых сплавов.

- Соединенные сваркой.

- Оснащенные пластинами из твердых сплавов.

Зенкер можно сделать самостоятельно, если имеются необходимые заготовки, и применять такой инструмент в случаях, если не требуется особой точности при обработке.

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

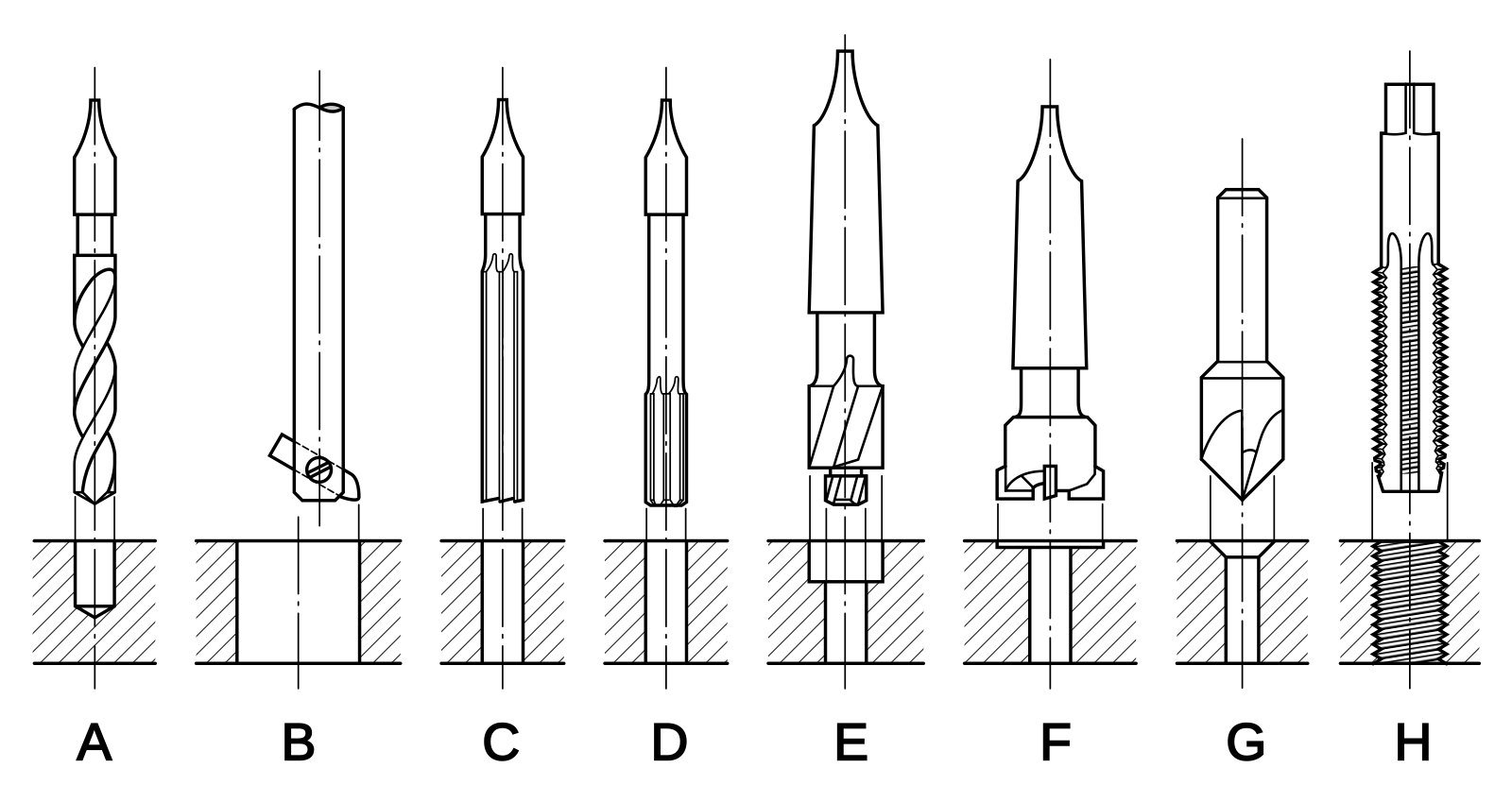

Зенкование и зенкерование нередко путают из-за похожести названий. На самом деле, зенкование имеет совершенно иную цель, и для него используется отличный инструмент, название которому зенковка.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Зенковки и цековки

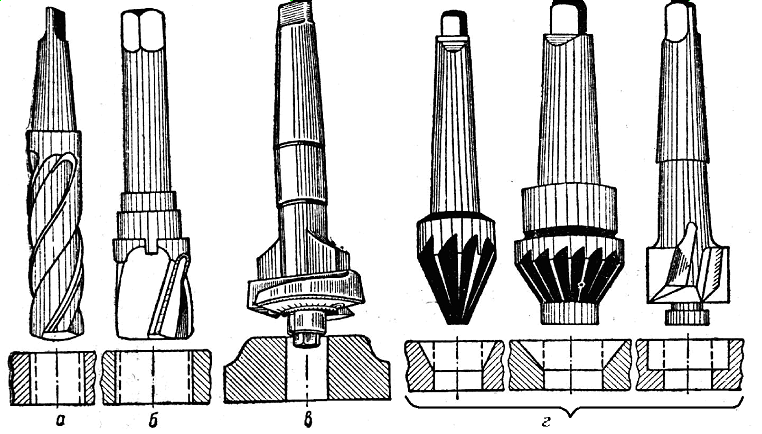

Зенковки и цековки (рис. 3.38) для обработки опорных поверхностей под крепежные винты в отличие от зенкеров имеют режущие зубья на торце и направляющие цапфы, которые обеспечивают нужное направление зенковок и цековок в процессе обработки. Цапфа вводится в предварительно просверленное отверстие, при этом оси отверстия и образованного зенковкой углубления совпадают. Зенковки для обработки отверстий под цилиндрические головки винтов изготавливаются с цилиндрическим и коническим хвостовиком. Зенковки с ципиндрическим хвостовиком (рис. 3.38, и) выпускаются диаметром 15; 18; 20; 22 и 24 мм: а зенковки с коническим хвостовиком (рис. 3.38, б) — диаметром 15; 18; 20; 22; 24; 26; 30; 32; 33; 34; 36 и 40 мм.

Зенковки для обработки конических углублений с углами 60, 90 и 120° (рис. 3.38, в, г) такие», изготавливают и с цилиндрическим, и с коническим хвостовиком. Зенковки с цилиндрическим хвостовиком изготавливают диаметром 8; 10; 12; 16; 20; 25 мм, а с коническим хвостовиком — диаметром 16; 20; 25; 31,5; 40; 50; 63 и 80 мм.

Для подрезания торцев приливов и бобышек в литых корпусных деталях применяются одно- и двухсторонние пековки (рис. 3.38, д, е) из быстрорежущей стали или оснащенные пластинами твердого сплава. Они крепятся на специальных оправках с помощью байонетного замка. Выпускаются цековки диаметром 25; 32; 40; 50; ЬЗ; 80 и 10С мм.

Как зенкеровать металл правильно

Если мастер-любитель может взять для зенкерования сверло и дрель, то в условиях промышленности для этого могут использовать следующее станки:

- сверлильные;

- токарные;

- расточные;

- фрезерные;

- агрегатные.

Процесс зенкерования проходит в строгом соответствии с технологией, общие моменты в которой можно описать в виде следующих рекомендаций:

- В литых деталях с неравномерным запасом на последующую металлообработку необходимо расточить отверстие на глубину 5–10 мм для правильного направления движения режущего инструмента.

- Для операции зенкерования отверстий оставляется припуск 1–3 мм в зависимости от итогового диаметра.

- Зенкерование стальных изделий не обходится без охлаждения специальными масляными растворами. При работе с чугуном, а также цветметом оно не является обязательным.

- Оптимальный вариант зенкера и режим работы подбирают с учётом необходимого диаметра отверстия, точности обработки, её глубины, металла детали и опций производственного станка.

- Крепление режущего инструмента должно стыковаться с тем слотом, что есть на рабочей станции.

- В случае, когда предполагается чистовая обработка развёрткой, то при зенкеровании часть припуска, от 0,15 до 0,3 мм оставляют для дальнейшей работы.

- Для обработки изделий из закалённых и легированных сталей используют зенкеры с твердосплавными вставками диаметром 14-50 мм и 3-4 зубчиками.

- При обработке цветных металлов и сплавов железа с высоким содержанием углерода в дело идут перовые зенкеры.

- Инструментом из быстрорежущей стали обрабатывают изделия из обычной конструкционной стали.

При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

Несоответствие процесса установленной технологии часто выступает причиной брака. При большом износе инструмента получившееся отверстие будет меньше, чем по проекту. Когда мастер завысил подачу, или на зубья зенкера налипли отходы, чистота обработки может не удовлетворять качеству. Другие дефекты: часть поверхности не обработана, полученный диаметр больше требуемого, являются следствием неправильного выбора зенкера или его неправильной установки.

Применение зенкеров

Используя любые типы зенкеров для работы со стальными изделиями рекомендуется применять СОЖ. Для чугуна и цветных металлов применение смазки не обязательно. Очень важным является правильно подобрать инструмент под выполнение операции. При этом учитывается:

- Материал детали и характер обработки, а также место расположения отверстия и запланированное количество операций.

- В зависимости от способа крепления на станке выбирается конструкция зенкера.

- Выбор материала инструмента зависит от материала детали, интенсивности работы, а также некоторых других факторов.

Зенкер конический: конструкция и обработка материалов

Зенкер конический предназначен для обработки конусообразных отверстий незначительной глубины. Основной конструктивной особенностью является наличие прямых зубьев и плоской передней поверхности. Число режущих элементов у инструментов разного диаметра может колебаться в диапазоне от 6 до 12.

Зенкерование является механической операцией, выполняемой посредством токарного станка, на котором закрепляется зенкер. Обрабатываемая заготовка крепится в патроне станка, выверяется правильность ее положения в отношении отверстия. Ось задней бабки и ось шпинделя станка должны полностью совпадать. Это позволяет минимизировать вылет пиноли. В обрабатываемое отверстие наконечник инструмента подается вручную.

Для получения после зенкерования отверстия необходимого диаметра при сверлении делается припуск 1–3 мм. Конкретные параметры припуска определяются в зависимости от диаметра отверстия в обрабатываемой детали. Сложнее всего выполнять зенкерование литых и кованых деталей. Для облегчения направления движения инструмента и его правильной калибровки необходимо предварительно расточить отверстие на 5–10 мм.

Конкретные параметры припуска определяются в зависимости от диаметра отверстия в обрабатываемой детали. Сложнее всего выполнять зенкерование литых и кованых деталей. Для облегчения направления движения инструмента и его правильной калибровки необходимо предварительно расточить отверстие на 5–10 мм.

Зенкерование может осуществляться также в режиме резания. В этом случае подача инструмента должна быть примерно в 1,5–2 раза выше, чем при рассверливании, скорость движения сохраняется прежней. Глубина резания зенкером составляет около половины припуска на диаметр. Зенковка отверстий инструментом из быстрорежущих сталей проводится с использованием охлаждающих эмульсий. Твердосплавные устройства дополнительного охлаждения не требуют.

Несмотря на высокую точность, которую обеспечивает зенкер при обработке отверстий, полностью избежать брака не получается. Наиболее распространенными дефектами обработки можно считать следующие:

- Завышенный диаметр отверстия. Самой частой причиной появления этого дефекта является использование инструмента с неправильной заточкой.

- Заниженный диаметр отверстия. Может получиться, если инструмент был выбран неправильно или использовался сильно изношенный зенкер.

- Грубая чистота. Этот дефект может иметь в своей основе несколько причин. Чаще всего снижение чистоты вызвано плохой заточкой инструмента. Еще одной распространенной причиной можно считать высокую вязкость материала заготовки, в результате чего он налипает на ленточки инструмента. Дефект может быть вызван и ошибкой токаря, неправильно выбравшего подачу и скорость резания.

- Не полностью обработанное отверстие. Чаще всего неполная обработка и видимая чернота в отверстии связаны с неправильной фиксацией заготовки или недостаточным припуском под зенкерование, оставленным после сверления.

Оборудование

Для зенкования и зенкерования используется, чаще всего, сверлильные станки различного типа. Также может быть использован обрабатывающий центр или токарный станок – практически тоже самое оборудование, на котором выполняются и операции сверления. Для обеих операций не рекомендуется использовать ручной инструмент из-за недостаточной точности позиционирования.

Для обеих операций не рекомендуется использовать ручной инструмент из-за недостаточной точности позиционирования.

Новости

Доставка — в штатном режиме

Адресная доставка и до транспортной компании

Поздравляем с 8 Марта!

Поздравляем с Международным женским днем!

Поздравляем с 23 февраля!

Поздравляем с Днем Защитника Отечества!

Статьи

Развертывание отверстий

Применение, порядок и используемый инструмент

Размеры и диаметры сверл по металлу

Подбор диаметра и длины сверла

Что такое стабилитрон и как он работает? -…

Опубликовано

Вы когда-нибудь задумывались, почему мы используем стабилитрон в обратном смещении, в отличие от обычных диодов, которые работают в прямом смещении? Это связано с тем, что стабилитроны предназначены для «ломки». Большинство из нас знакомы с универсальными и выпрямительными диодами. Однако существует несколько других типов диодов, которые предназначены для специальных целей. Одним из них является диод Зенера. Итак, что такое стабилитрон и чем он отличается от обычного диода?

Большинство из нас знакомы с универсальными и выпрямительными диодами. Однако существует несколько других типов диодов, которые предназначены для специальных целей. Одним из них является диод Зенера. Итак, что такое стабилитрон и чем он отличается от обычного диода?

Что такое диод Зенера?

Зенеровский диод представляет собой кремниевый pn соединительный элемент, который позволяет току течь не только в прямом направлении, как типичный кремниевый или германиевый диод, но также и в обратном направлении, если напряжение превышает напряжение пробоя, известное как Напряжение колена Зенера или просто Напряжение Зенера , названное в честь Кларенса Мелвина Зенера, первооткрывателя этого электрического свойства.

Схематический символ обычного диода имеет прямую линию, обозначающую катод, а стабилитрон имеет изогнутую линию, напоминающую букву Z (Zener). Это имеет большой смысл, верно?

Как работает стабилитрон?

Стабилитроны действуют как обычные диоды при прямом смещении. Однако они предназначены для того, чтобы позволить току течь в обратном направлении, когда обратное напряжение равняется его номинальному напряжению Зенера. В отличие от обычных выпрямительных диодов, которые никогда не предназначены для работы при пробое или вблизи него, стабилитрон предназначен для работы в области пробоя. Пробой диода происходит, когда вы прикладываете обратное напряжение смещения к диоду.

Однако они предназначены для того, чтобы позволить току течь в обратном направлении, когда обратное напряжение равняется его номинальному напряжению Зенера. В отличие от обычных выпрямительных диодов, которые никогда не предназначены для работы при пробое или вблизи него, стабилитрон предназначен для работы в области пробоя. Пробой диода происходит, когда вы прикладываете обратное напряжение смещения к диоду.

Зенеровский диод, работающий при пробое, действует как регулятор напряжения, поскольку он поддерживает почти постоянное напряжение, равное напряжению Зенера, на своих клеммах в заданном диапазоне значений обратного тока. Это постоянное падение напряжения на стабилитроне, вызванное обратным пробоем, представлено символом напряжения постоянного тока.

Лавинный и зенеровский пробой

Чтобы лучше понять, как работают стабилитроны, давайте рассмотрим два типа обратного пробоя в стабилитроне: лавинный и стабилитрон пробой. Лавинный эффект возникает как в выпрямителе, так и в стабилитронах при достаточно высоком обратном напряжении. С другой стороны, пробой Зенера происходит в стабилитроне при малых обратных напряжениях. Зенеровский диод сильно легирован для снижения напряжения пробоя. Это вызывает очень тонкую область истощения. В результате в обедненной области существует сильное электрическое поле. Поле, близкое к напряжению пробоя Зенера, достаточно способно вытягивать электроны из их валентных групп и создавать ток.

Лавинный эффект возникает как в выпрямителе, так и в стабилитронах при достаточно высоком обратном напряжении. С другой стороны, пробой Зенера происходит в стабилитроне при малых обратных напряжениях. Зенеровский диод сильно легирован для снижения напряжения пробоя. Это вызывает очень тонкую область истощения. В результате в обедненной области существует сильное электрическое поле. Поле, близкое к напряжению пробоя Зенера, достаточно способно вытягивать электроны из их валентных групп и создавать ток.

Стабилитроны с напряжением пробоя примерно менее 5 В обычно работают при пробое Зенера. Те, у которых напряжение пробоя превышает примерно 5 В, обычно работают в условиях лавинного пробоя. Однако оба типа называются диодами Зенера. В продаже имеются стабилитроны с напряжением пробоя от менее 1 В до более 250 В с указанными допусками от 1% до 20%.

Характеристики пробоя

По обратному напряжению (В R ) увеличивается, обратный ток (I R ) также увеличивается, пока не достигнет тока колена Зенера (I ZK ). На этот раз начинается эффект пробоя. Импеданс Зенера (Z Z ), который является внутренним сопротивлением Зенера, начинает уменьшаться по мере быстрого увеличения обратного тока.

На этот раз начинается эффект пробоя. Импеданс Зенера (Z Z ), который является внутренним сопротивлением Зенера, начинает уменьшаться по мере быстрого увеличения обратного тока.

От нижней части колена напряжение пробоя Зенера (V Z ) остается относительно постоянным, хотя и немного увеличивается по мере увеличения тока Зенера (I Z ), увеличивается. V Z обычно указывается при значении тока Зенера, известном как испытательный ток.

Характеристики стабилитрона

Чтобы обеспечить правильную работу стабилитрона в цепи, мы должны помнить об этих важных характеристиках.

1. Напряжение Зенера (V Z )

Напряжение пробоя, обычно называемое напряжением Зенера, представляет собой напряжение обратного смещения, которое заставляет диод проводить ток. Напряжения пробоя обычно находятся в диапазоне от 2,4 В до сотен вольт.

2.

Для каждого стабилитрона измеряется напряжение стабилитрона (V Z ) при заданном испытательном токе Зенера (I Z 9 0050). Например, напряжение Зенера для 1N4732A находится в диапазоне от 4,465 до 4,935 В с типичным значением 4,7 В при испытательном токе 53 мА.

3. Ток колена (I ZK )

Существует минимальный ток, необходимый для удержания диода в состоянии пробоя для регулирования напряжения. Типичные значения составляют от 0,25 до 1 мА для стабилитрона мощностью 1 Вт. Если этот ток не достигается, диод не пробьет достаточно, чтобы сохранить свое номинальное напряжение.

4. Максимальный ток (I ZM )

Если I ZM превышено, стабилитрон может быть поврежден из-за чрезмерного рассеивания мощности.

Если I ZM превышено, стабилитрон может быть поврежден из-за чрезмерного рассеивания мощности. 5. Ток утечки

Обратный ток утечки указан для обратного напряжения, которое меньше напряжения колена. Это означает, что для этих измерений стабилитрон не имеет обратного пробоя. Например, для обратного напряжения 1 В в 1N4728A.

6. Номинальная мощность (P Z )

Номинальная мощность показывает максимальную мощность (напряжение x ток), которую может выдержать стабилитрон. (Даже диоды, рассчитанные на пробой, могут выйти из строя по-настоящему, если вы превысите их номинальную мощность. Так что будьте осторожны!) 7  В изломе характеристической кривой максимальный импеданс Зенера Z ZK определяется как I ZK , что является током в изломе кривой. Например, Z ZK составляет 400 Ом при 1 мА для 1N4728A.

В изломе характеристической кривой максимальный импеданс Зенера Z ZK определяется как I ZK , что является током в изломе кривой. Например, Z ZK составляет 400 Ом при 1 мА для 1N4728A.

8. Температурный коэффициент (TC)

Стабилитроны подвержены влиянию температурных изменений, связанных с их температурным коэффициентом напряжения. Температурный коэффициент определяет процентное изменение напряжения Зенера для каждого изменения температуры. Формула для расчета изменения напряжения Зенера для заданного изменения температуры перехода (%/℃) для заданного температурного коэффициента:

Vz — номинальное напряжение Зенера

TC — температурный коэффициент

ΔT — изменение температуры

Если температурный коэффициент выражается в мВ/℃, ΔVz определяется как:

Положительный температурный коэффициент означает, что изменение напряжения Зенера прямо пропорционально изменению температуры. Следовательно, отрицательное значение TC означает, что напряжение Зенера обратно пропорционально изменению температуры.

Следовательно, отрицательное значение TC означает, что напряжение Зенера обратно пропорционально изменению температуры.

9. Спецификация температуры перехода

Для обеспечения надежности диода ключевое значение имеет температура перехода диода. Несмотря на то, что корпус может быть достаточно прохладным, активная область может быть намного горячее. В результате некоторые производители указывают рабочий диапазон для самого соединения. Для нормальной конструкции обычно сохраняется подходящий запас между максимальной ожидаемой температурой внутри оборудования и соединения. Внутренняя температура оборудования снова будет выше, чем температура снаружи оборудования. Необходимо следить за тем, чтобы отдельные предметы не нагревались слишком сильно, несмотря на приемлемую температуру окружающей среды снаружи оборудования.

10. Упаковка

Стабилитроны поставляются в различных упаковках. Основной выбор — между поверхностным монтажом и традиционными сквозными устройствами. Однако выбранный корпус часто определяет уровень рассеивания тепла. Доступные варианты будут подробно описаны в спецификации стабилитрона.

Однако выбранный корпус часто определяет уровень рассеивания тепла. Доступные варианты будут подробно описаны в спецификации стабилитрона.

И все! Надеюсь, вы узнали что-то новое из этого руководства о диодах Зенера и о том, как они работают. Если вы нашли этот урок интересным или полезным, поставьте ему лайк, а если у вас есть какие-либо вопросы, оставьте их в комментариях ниже. До встречи в нашем следующем уроке!

Автор:

Susie Maestre

Susie — инженер-электронщик, в настоящее время изучает микроэлектронику. Она любит вымышленные романы, мотивационные книги так же сильно, как электронику и электротехнику. Некоторые из ее областей интересов включают цифровое проектирование, биомедицинскую электронику, физику полупроводников и фотонику.

Получите новейшие инструменты и учебные пособия, только что из тостера.

Стабилитрон — определение, работа, символ схемы, характеристики V-I, области применения и часто задаваемые вопросы

Откройте для себя универсальные функциональные возможности стабилитронов, которые обеспечивают протекание тока как в прямом, так и в обратном направлении. Как один из наиболее широко используемых полупроводниковых диодов, стабилитроны играют решающую роль в электронных схемах. В этой статье представлено подробное исследование диодов Зенера, включая их объяснение, определение, работу при обратном смещении, механизмы пробоя (лавинный пробой и пробой Зенера), условное обозначение схемы, вольт-амперные характеристики и технические характеристики. Кроме того, мы углубимся в области применения стабилитронов и ответим на часто задаваемые вопросы, чтобы получить полное представление об этом важном электронном компоненте.

Как один из наиболее широко используемых полупроводниковых диодов, стабилитроны играют решающую роль в электронных схемах. В этой статье представлено подробное исследование диодов Зенера, включая их объяснение, определение, работу при обратном смещении, механизмы пробоя (лавинный пробой и пробой Зенера), условное обозначение схемы, вольт-амперные характеристики и технические характеристики. Кроме того, мы углубимся в области применения стабилитронов и ответим на часто задаваемые вопросы, чтобы получить полное представление об этом важном электронном компоненте.

Содержание:

|

Стабилитрон Пояснение

Стабилитрон, также называемый пробивным диодом, представляет собой специально легированный полупроводниковый прибор, спроектированный для работы в обратном направлении. Когда напряжение на клеммах стабилитрона меняется на противоположное и достигает напряжения Зенера (также известного как напряжение колена), переход испытывает пробой, позволяя току течь в противоположном направлении. Это явление, известное как эффект Зенера, является ключевой характеристикой диодов Зенера.

Когда напряжение на клеммах стабилитрона меняется на противоположное и достигает напряжения Зенера (также известного как напряжение колена), переход испытывает пробой, позволяя току течь в противоположном направлении. Это явление, известное как эффект Зенера, является ключевой характеристикой диодов Зенера.

Стабилитрон Определение

Зенеровский диод — это полупроводниковый прибор с высоким содержанием легированных примесей, специально разработанный для работы в обратном направлении. Он разработан с широким диапазоном стабилитронов (Vz), а некоторые типы даже регулируются для достижения регулируемого напряжения.

История стабилитроновКларенс Мелвин Зенер (1905-1993) Кларенс Мелвин Зинер, выдающийся физик-теоретик из Bell Labs, внес значительный вклад в понимание электрических свойств зенеровского диода. В 1934 года он опубликовал новаторскую статью, постулировавшую явление эффекта пробоя, которое впоследствии было названо в его честь. |

Для лучшего понимания

- Полупроводниковые приборы

- Что такое диод?

Как работает стабилитрон при обратном смещении?

Стабилитрон работает аналогично обычному диоду при прямом смещении. Однако в режиме обратного смещения через диод протекает небольшой ток утечки. Когда обратное напряжение увеличивается и достигает заданного напряжения пробоя (Vz), через диод начинает протекать ток. Этот ток достигает максимального уровня, определяемого последовательным резистором, после чего он стабилизируется и остается постоянным в широком диапазоне приложенных напряжений.

В стабилитроне существует два типа пробоя: Лавинный пробой и стабилитрон .

Лавинный пробой стабилитрона

Лавинный пробой происходит как в обычных диодах, так и в стабилитронах при воздействии высокого обратного напряжения. Когда к PN-переходу прикладывается значительное обратное напряжение, свободные электроны получают достаточную энергию, чтобы разгоняться до высоких скоростей. Эти высокоскоростные электроны сталкиваются с другими атомами, вызывая выброс дополнительных электронов. Этот непрерывный процесс столкновения генерирует большое количество свободных электронов, что приводит к быстрому увеличению электрического тока через диод. В случае обычного диода этот внезапный скачок тока может привести к его необратимому повреждению. Однако диод Зенера специально разработан, чтобы выдерживать лавинный пробой и выдерживать внезапные скачки тока. Лавинный пробой обычно происходит в стабилитронах с напряжением стабилитрона (Vz) более 6 В.

Когда к PN-переходу прикладывается значительное обратное напряжение, свободные электроны получают достаточную энергию, чтобы разгоняться до высоких скоростей. Эти высокоскоростные электроны сталкиваются с другими атомами, вызывая выброс дополнительных электронов. Этот непрерывный процесс столкновения генерирует большое количество свободных электронов, что приводит к быстрому увеличению электрического тока через диод. В случае обычного диода этот внезапный скачок тока может привести к его необратимому повреждению. Однако диод Зенера специально разработан, чтобы выдерживать лавинный пробой и выдерживать внезапные скачки тока. Лавинный пробой обычно происходит в стабилитронах с напряжением стабилитрона (Vz) более 6 В.

Пробой Зенера в стабилитроне

Когда напряжение обратного смещения, подаваемое на стабилитрон, приближается к его напряжению Зенера, электрическое поле в обедненной области становится достаточно сильным, чтобы притягивать и удалять электроны из их валентной зоны. Эти валентные электроны, возбужденные сильным электрическим полем, отрываются от своих родительских атомов. Это явление имеет место в области зенеровского пробоя, где даже незначительное увеличение напряжения приводит к быстрому скачку электрического тока.

Эти валентные электроны, возбужденные сильным электрическим полем, отрываются от своих родительских атомов. Это явление имеет место в области зенеровского пробоя, где даже незначительное увеличение напряжения приводит к быстрому скачку электрического тока.

Лавинный пробой и пробой Зенера

Эффект Зенера преобладает при напряжении до 5,6 В, а при превышении этого порога лавинный эффект становится более заметным. Хотя оба эффекта похожи, различие заключается в том, что эффект Зенера является квантовым явлением, тогда как лавинный эффект связан с движением электронов в валентной зоне, подобно электрическому току. Лавинный эффект допускает больший ток через диод по сравнению с тем, что допускает пробой Зенера.

Подробнее: Разница между стабилитроном и лавинным пробоем

Символ цепи стабилитрона

Стабилитроны поставляются в различных вариантах упаковки, в зависимости от их требований к рассеиваемой мощности. Некоторые из них предназначены для приложений с высокой мощностью, а другие доступны в форматах для поверхностного монтажа. Наиболее часто используемый стабилитрон упакован в небольшой стеклянный корпус с характерной полосой, указывающей катодную сторону диода.

Наиболее часто используемый стабилитрон упакован в небольшой стеклянный корпус с характерной полосой, указывающей катодную сторону диода.

Символ, используемый для обозначения стабилитрона на принципиальных схемах, аналогичен символу обычного диода, но с уникальным дополнением. Он состоит из треугольника или стрелки, указывающей на катодную сторону (сторону с полосой) диода. Этот треугольник сопровождается двумя перпендикулярными линиями на конце катода, одна из которых направлена вверх, а другая — вниз. Эти линии указывают на специфическое поведение стабилитрона и помогают отличить его от других типов диодов на принципиальных схемах. Символ обеспечивает визуальное представление, которое позволяет инженерам и техническим специалистам легко определить и понять наличие стабилитрона в цепи.

ВАХ стабилитрона

На приведенной ниже диаграмме показаны ВАХ стабилитрона.

Когда на стабилитрон подается напряжение обратного смещения, он допускает лишь небольшую величину тока утечки, пока напряжение не станет меньше напряжения Зенера.

ВАХ стабилитрона можно разделить на две части следующим образом:

(i) Прямые характеристики

(ii) Обратные характеристики

Прямые характеристики стабилитрона

Первый квадрант на графике представляет прямые характеристики стабилитрона. Из графика мы понимаем, что он практически идентичен прямой характеристике диода с P-N переходом.

Обратные характеристики стабилитрона

Когда к стабилитрону прикладывается обратное напряжение, через диод протекает небольшой обратный ток насыщения Io. Этот ток обусловлен термически генерируемыми неосновными носителями. С увеличением обратного напряжения при определенном значении обратного напряжения резко и резко возрастает обратный ток. Это свидетельствует о том, что произошел сбой. Мы называем это напряжение напряжением пробоя или напряжением Зенера, а Vz обозначает его.

Характеристики стабилитрона

Ниже приведены некоторые часто используемые характеристики стабилитронов:

- Напряжение стабилитрона/пробоя – Напряжение стабилитрона или обратного пробоя находится в диапазоне от 2,4 В до 200 В, иногда оно может достигать 1 кВ, а максимальное для накладного устройства 47 В.

- Ток Iz (макс.) – максимальный ток при номинальном напряжении стабилитрона (Vz – от 200 мкА до 200 А)

- Ток Iz (мин) – минимальное значение тока, необходимое для пробоя диода.

- Номинальная мощность — обозначает максимальную мощность, которую может рассеивать стабилитрон. Он определяется произведением напряжения диода на ток, протекающий через него.

- Термостабильность – Диоды около 5 В имеют наилучшую стабильность

- Допустимое отклонение напряжения – обычно ±5%

- Сопротивление стабилитрона (Rz) – Это сопротивление экспонатов стабилитрона.

Применение стабилитрона

Ниже приведены области применения стабилитрона:

Стабилитрон в качестве регулятора напряжения:

Стабилитрон используется в качестве шунтирующего регулятора напряжения для регулирования напряжения на малых нагрузках. Зенеровский диод подключен параллельно нагрузке, чтобы сделать его обратным смещением, и как только стабилитрон превысит напряжение колена, напряжение на нагрузке станет постоянным. Напряжение пробоя стабилитронов будет постоянным в широком диапазоне токов.

Напряжение пробоя стабилитронов будет постоянным в широком диапазоне токов.

Подробнее: Стабилитрон в качестве регулятора напряжения

Стабилитрон в защите от перенапряжения:

Когда входное напряжение выше, чем напряжение пробоя стабилитрона, напряжение на резисторе падает, что приводит к короткому замыканию. Этого можно избежать, используя Зенеровский диод.

Стабилитрон в цепях ограничения:

Стабилитрон используется для модификации цепей ограничения формы сигнала переменного тока путем ограничения частей одного или обоих полупериодов сигнала переменного тока.

Часто задаваемые вопросы – Часто задаваемые вопросы

Q1

Как определить стабилитрон?

Зенеровский диод — это полупроводниковый прибор, обеспечивающий протекание тока как в прямом, так и в обратном направлении.

Q2

Почему стабилитрон используется в качестве регулятора?

Стабилитрон используется в качестве шунтирующего регулятора напряжения. Он подключается параллельно нагрузке, работающей в обратном направлении. Как только стабилитрон превышает напряжение колена, он поддерживает постоянное напряжение на нагрузке.

Он подключается параллельно нагрузке, работающей в обратном направлении. Как только стабилитрон превышает напряжение колена, он поддерживает постоянное напряжение на нагрузке.

3 квартал

Происходит ли управляемый пробой стабилитрона?

Да, стабилитрон имеет управляемый пробой.

Q4

Стабилитрон работает в режиме прямого смещения?

Нет, стабилитрон не работает в режиме прямого смещения. Он предназначен для работы при обратном смещении по назначению

Q5

В чем разница между стабилитроном и обычным диодом?

Основное различие между диодом Зенера и обычным диодом заключается в проводимости тока. Обычный диод позволяет току течь только в одном направлении, а стабилитрон позволяет току течь в обоих направлениях.

Q6

Как еще называют диод Зенера?

Стабилитрон также называют пробивным диодом.

Q7

Кто первым описал электрические свойства стабилитрона?

Кларенс Мелвин Зинер был первым, кто описал электрические свойства диода Зенера.

При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

Новаторская работа Зенера привела к разработке и признанию стабилитрона в качестве важного электронного компонента.

Новаторская работа Зенера привела к разработке и признанию стабилитрона в качестве важного электронного компонента.