Зенкерование: где и как используется

- Главная >

- Блог >

- Зенкерование: где и как используется

25.09.2022

Механическая обработка

Время чтения: 8 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Применение зенкерования

- Разница между зенкованием и зенкерованием

- Инструменты для зенкерования

- Правила обработки зенкерованием

- Выбор оборудования и инструментов для зенкерования

Зенкерование – один из приемов металлообработки. Используется в быту, но основное его предназначение – промышленное применение. Зенкерование необходимо для получистовой обработки отверстий.

Основной инструмент для выполнения этой операции – зенкер. Существует несколько его видов. Тип приспособления подбирается в зависимости от вида обрабатываемого металла, конфигурации отверстия и т. д. Подробнее об обработке зенкерованием вы узнаете из нашего материала.

Применение зенкерования

Зенкерование активно используется в сфере машино- и станкостроения, где размеры деталей и просверленных отверстий должны соблюдаться до микронов. Когда отверстия, каналы в ответственных конструкциях оказываются неровными, разного диаметра, может возникать люфт, который чреват износом узлов в короткие сроки, разрушением всего механизма. Благодаря процессу зенкерования отверстиям придают большую точность, доводя этот показатель до четвертого и пятого класса.

Назначение зенкерования металлических заготовок состоит в том, чтобы обеспечить:

- Строгую цилиндрическую форму канала по всей его длине, позволяя резьбовым соединениям, валам, шпинделям, тягам проходить через него без дополнительного напряжения, люфта.

- Сохранение диаметра канала на всем протяжении. Так достигается меньший люфт и износ металла изделия. Кроме того, данная особенность положительно сказывается на сроке службы передаточного механизма.

- Значительное увеличение показателя чистоты канала, снижение шероховатости при помощи зенкерования. В результате при вибрации и трении элементов системы образуется меньше стружки, обеспечивается большая крепость, надежность, износостойкость канала и содержащей его конструкции.

Зенкерование и развертывание обязательно проводится для отверстий, имеющих класс точности в пределах третьего. Данный метод подходит для изделий, отлитых из любого металла, либо изготовленных методом штамповки, ковки.

Разница между зенкованием и зенкерованием

Зенкер нередко используется для обработки отверстий в металлических деталях – он позволяет увеличить размеры, улучшить качество поверхностей отверстия, повысить класс точности. Именно с его помощью выполняют зенкерование, что звучит похоже на «зенкование», из-за чего некоторые путают эти две операции.

Именно с его помощью выполняют зенкерование, что звучит похоже на «зенкование», из-за чего некоторые путают эти две операции.

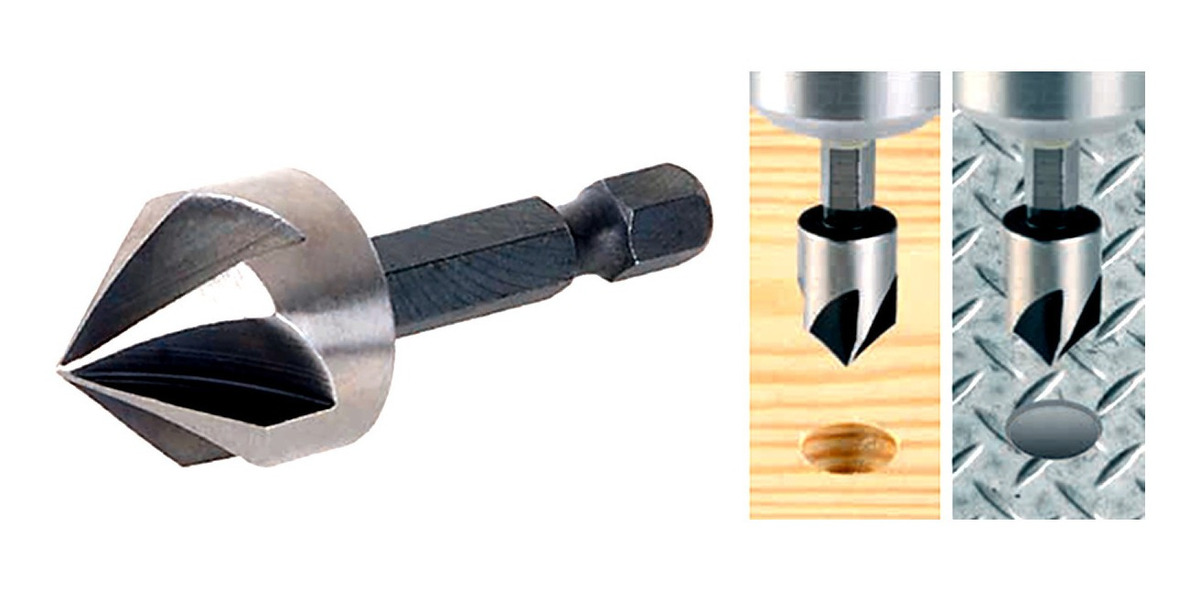

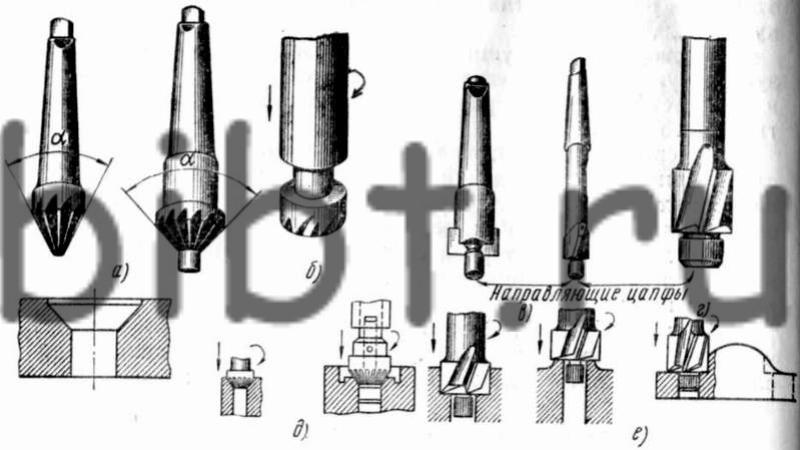

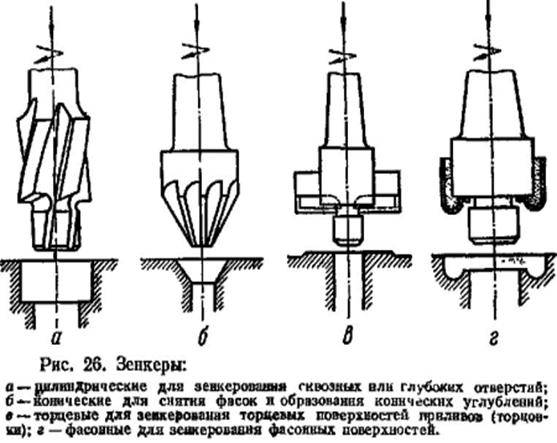

Что такое зенкование? Данный подход предполагает формирование в верхней части отверстия конического или цилиндрического углубления путем срезания значительного слоя материала. Это необходимо для скрытой установки крепежа либо метод может применяться для выбора фасок. Операцию выполняют при помощи приспособления, которое называется зенковка.

Инструмент может быть нескольких видов:

- цилиндрическим – для подготовки цилиндрических выемок в верхней части канала, призванных скрыть головки винтов, гаек;

- коническим – для формирования углублений в форме конуса в нижней части отверстия, выемок под крепеж, снятия фасок.

- торцевым – известен как цековка и используется для зачистки выемок перед установкой креплений.

В конструкцию зенковки входят рабочая головка и хвостовик. На хвостовике присутствует направляющая цапфа, благодаря которой сохраняется ось в процессе выборки выемок.

На хвостовике присутствует направляющая цапфа, благодаря которой сохраняется ось в процессе выборки выемок.

Помимо самой зенковки для выполнения операции необходим сверлильный станок либо приспособление может быть зажато в патрон многокоординатного обрабатывающего центра или простого токарного станка. Специалисты советуют отказаться от идеи использовать дрель и любой иной сверлильный инструмент, так как он не позволяет добиться необходимой соосности и точности.

Что такое зенкерование? Во время этого процесса срезают лишний металл со стенок, снижают степень шероховатости, расширяют отверстия. Данная процедура считается получистовой и требует проведения дополнительной обработки, развертывания. С ее помощью детали избавляют от дефектов, появившихся в процессе штамповки, литья, сверления.

Зенкерование позволяет поправить привязку, улучшить соосность, что важно для соединения деталей. В результате точность повышается до 5 или 4 класса.

Выбирая при зенкеровании режим резания, важно учитывать, что удаляется материал изделия толщиной в половину припуска, требуемого для конкретного диаметра канала. Подачу допускается увеличить в 1,5-2 раза по сравнению с обработкой сверлением, сохранив скорость. Расчет параметров зенкерования выполняют по формулам – все они содержатся в нормативных изданиях.

Поскольку зенкер имеет множество острых выступов, его жесткость выше, чем у сверла. Это позволяет добиться большей точности направления движения, качества обработки, гладкости и чистоты поверхности. Если сверление обеспечивает шероховатость 20 мкм и квалитеты 11-12, то при зенкеровании достигаются соответственно 2,5 мкм и 9–11, а при развертывании – шероховатость равна 0,25–1,25 мкм, квалитеты 6–9.

Стоит пояснить, что квалитет – это точность изготовления элемента. При росте этого показателя увеличиваются допуски и снижается точность. Если, в соответствии с технологией, требуется обработка отверстий зенкерованием и развертыванием, их выполняют за одну установку и выверку изделия на станке.

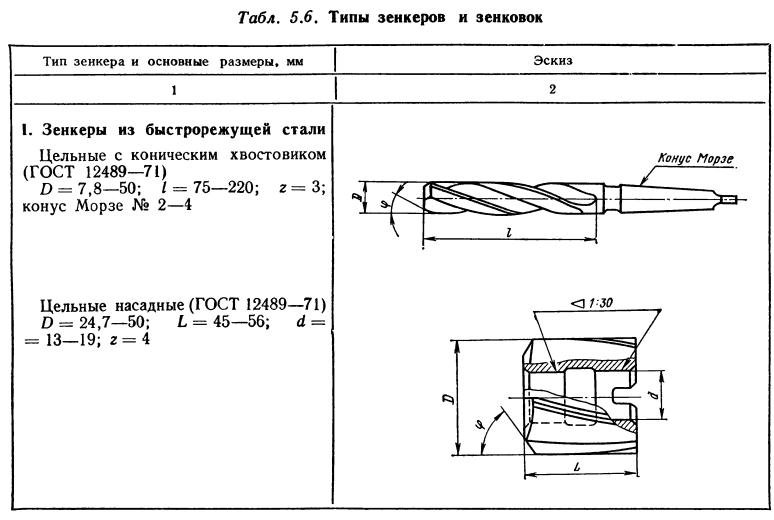

Инструменты для зенкерования

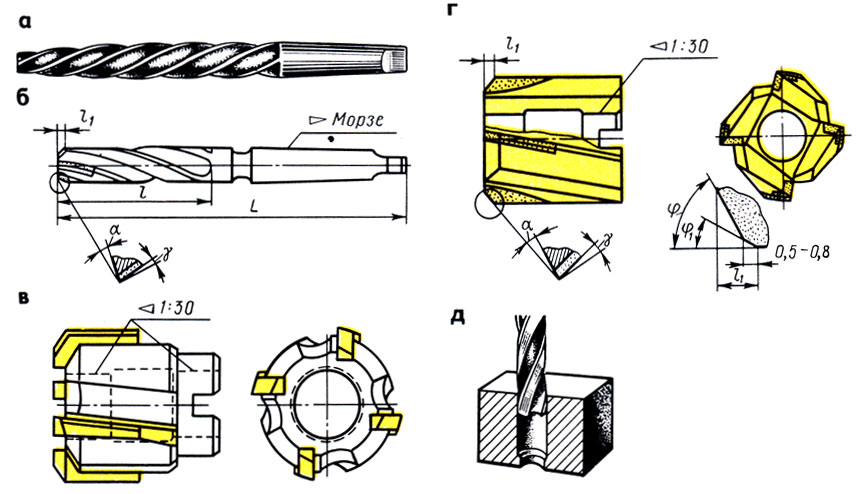

Зенкер – основной инструмент для зенкерования отверстий – используется во время получистовой обработки металла и выглядит как металлический вал с режущими поверхностями, по форме близкий к сверлу. Его производят в соответствии с ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в зависимости от типа конкретного инструмента.

Цельный хвостовой режущий элемент включает в себя:

- Рабочую область, состоящую из режущей и калибрующей частей, которые обеспечивают снятие металла и выравнивание канала.

- Хвостовик, позволяющий зафиксировать инструмент для зенкерования в патроне токарного или сверлильного станка.

- Шейку, то есть часть между рабочей областью и хвостовиком, которая призвана защитить оборудование от повреждения при заклинивании зенкера, – тот просто лопнет в самом узком месте, то есть в шейке.

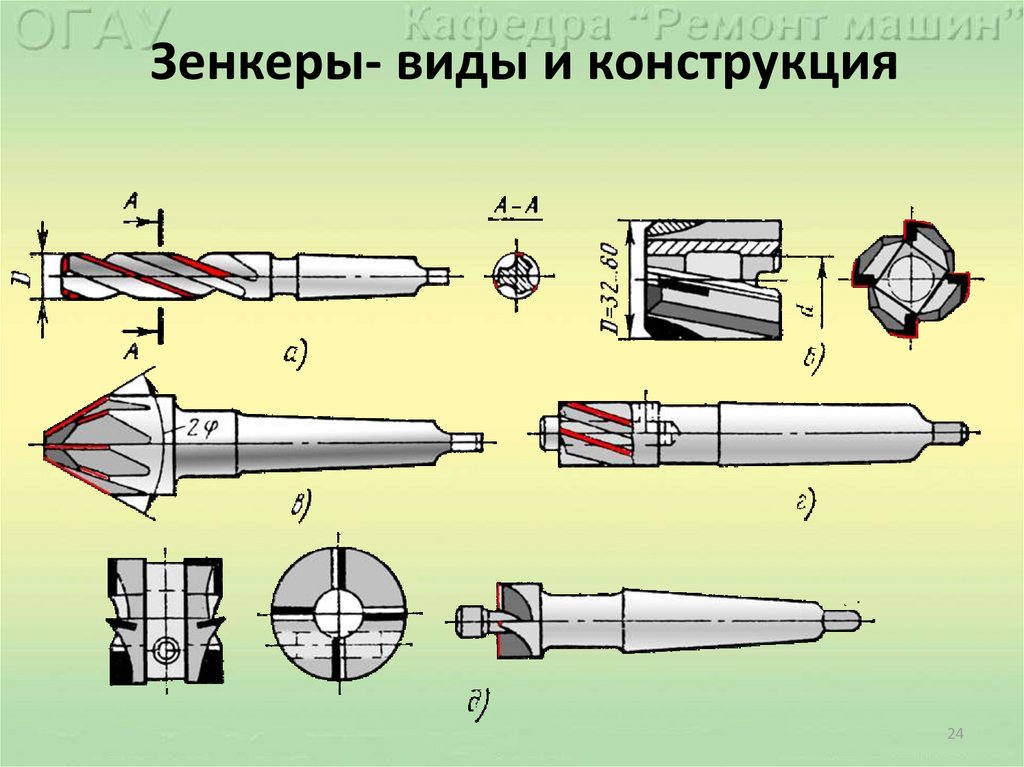

Специалисты выделяют разные типы зенкеров, исходя из их характеристик. По типу крепления в патроне станка подобные инструменты могут быть:

По типу крепления в патроне станка подобные инструменты могут быть:

- хвостовыми;

- насадными.

По конструкции зенкеры бывают:

- цельными;

- сборными;

- сварными;

- с твердосплавными пластинами либо без них.

По форме инструменты для зенкерования делят на:

- цилиндрические;

- конические;

- обратные.

По направлению ленточек и канавок они могут быть:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры больше всего напоминают сверла с тем лишь отличием, что у них больше режущих кромок, а именно 3–6 зубцов в поперечном сечении. Их изготавливают из быстрорежущих инструментальных сталей Р9, Р18 и легированных пластин повышенной твердости и износоустойчивости ВК4, ВК6, ВК8, Т15К6. Модели с вставками из твердых сплавов могут выполнять операции с большей допустимой скоростью, а значит, их эффективность выше.

Насадные зенкеры отличаются тем, что у них нет хвостика, а фиксация осуществляется через паз в инструменте и оправку. Они имеют четыре зубца в сечении и в некоторых случаях комплектуются съемными рабочими твердосплавными лезвиями. Резаки закрепляются клиньями и при необходимости подлежат замене.

Конический инструмент близок по форме к буру, так как его рабочая часть к концу постепенно уменьшается в диаметре. Его производят из стали с легирующими добавками или металлокерамики и используют при работе с наклонными круговыми поверхностями.

Ленточки сверла-зенкера бывают закрученными в разных направлениях, то есть предназначенными для левого и правого вращения. Первые задействуются в токарных полуавтоматах, где материал подается с правой стороны.

Необходимый вид инструмента для зенкерования зависит от размеров отверстия и материала изделия. Если диаметр меньше 12 мм, используют цельные зенкеры. При размерах более 20 мм задействуют приспособления с вставными легированными лезвиями и насадками.

Чтобы сформировать гладкие и большие отверстия, требуются комбинированные модели зенкеров, снабженные разным количеством зубьев (вплоть до восьми). Такие инструменты при необходимости используются в сочетании со сверлами, развертками и прочими сверлильно-режущими приспособлениями.

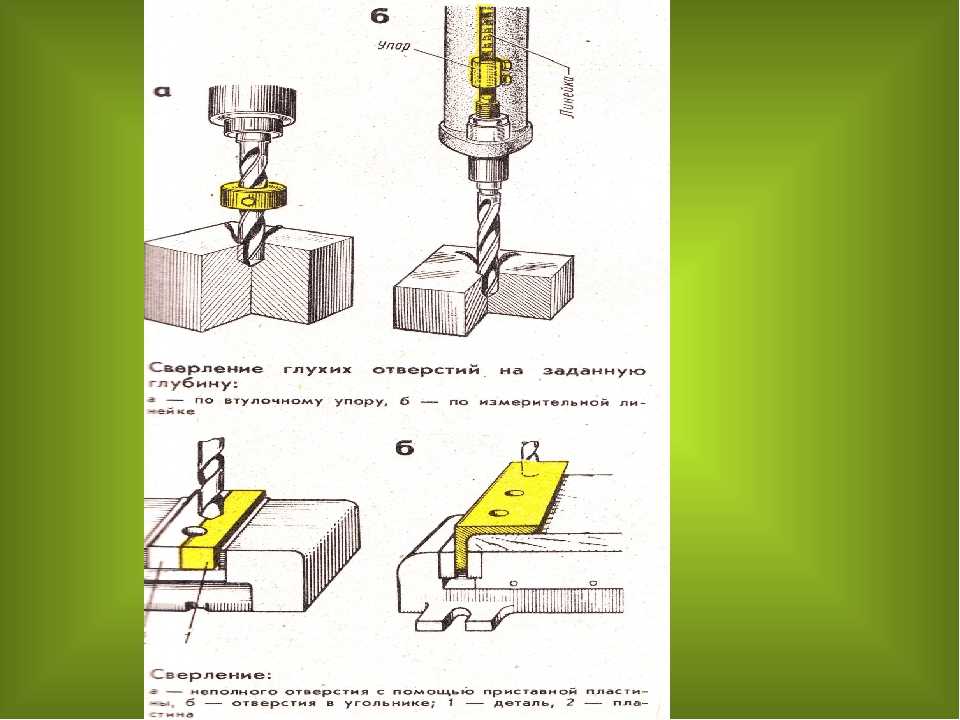

Правила обработки зенкерованием

Для грамотного выполнения зенкерования необходимо следовать технологии работы с конкретной деталью. При этом учитывается целый ряд исходных условий, к которым относится вид металла, диаметр отверстия, форма, конфигурация, протяженность канала, цель осуществления работ, тип применяемого инструмента.

Технология зенкерования предполагает такие правила:

- Припуск на зенкерование составляет 0,5–3 мм для отверстий, сформированных методом отливки, штамповки или сверления.

- Режущий элемент подбирается с учетом типа отверстия, который может быть сквозным, ступенчатым, глухим.

- Резец из быстрорежущей стали вращается с той же скоростью, что и обычное сверло по металлу.

- Резец с твердосплавными режущими кромками может вращаться со скоростью в 2-3 раза выше, чем при использовании обычного зенкера.

- Высокую точность обработки отверстий с глубоким каналом под зенкерование, сформированных литьем, штамповкой, обеспечивают предварительным проходом резцом. Таким образом, металл обрабатывается на глубину половины рабочего тела зенкера. При этом используется диаметр, совпадающий с диаметром режущей кромки.

Применение зенкеров из быстрорежущей стали требует подачи специального состава для смазки и охлаждения инструмента и обрабатываемого канала.

В процессе работы мастер отталкивается от схемы, где весь процесс описан буквами латинского алфавита:

- d1 – основной диаметр;

- d2 – диаметр для процесса;

- L1 – цилиндрический путь;

- L3 – глубина зенкера;

- L4 – размер фаски;

- J – угол отклонения.

Выбор оборудования и инструментов для зенкерования

Если вы хотите своими силами увеличить углубления под головки болтов или расширить отверстия, можно использовать обычное сверло и электрическую или ручную дрель для зенкерования. Тогда как на производствах данный процесс связан с использованием мощной и точной техники.

Тогда как на производствах данный процесс связан с использованием мощной и точной техники.

Поэтому при зенкеровании и зенковке применяют следующие виды оборудования:

- токарный – наиболее распространенный;

- сверлильный – тоже часто встречается;

- расточный – для вторичных операций;

- агрегатный – в качестве вторичной операции автоматизированной линии;

- вертикальный или горизонтальный фрезерный – встречается редко.

Если отверстие в изделии было получено в процессе литья, его в первую очередь растачивают резцом на 5–10 мм в глубину. Благодаря этой хитрости зенкер изначально примет правильное направление.

Во время работы со стальными изделиями требуются смазочно-охлаждающие жидкости, а для чугуна и цветных металлов они не нужны.

Грамотный выбор инструмента для зенкерования и зенковочной операции влияет на обработку в целом и предполагает учет такого набора характеристик:

- Материал изделия, особенности запланированной процедуры, расположение отверстия, серийность работ.

- Глубина, диаметр, точность зенкерования – определяют размер инструмента.

- Способ крепления инструмента – зависит от конструкции зенкера и зенковки.

- Материал изделия, интенсивность обработки и ряд прочих характеристик – влияют на материал используемого инструмента. Так, можно найти зенковки, изготовленные для резки дерева.

При выборе зенкера отталкиваются от информации из справочников, учитывают технические условия применения, зафиксированные в ГОСТ 12489-71:

- Детали из конструкционной стали с отверстиями диаметром до 40 мм проходят зенкером из быстрорежущей стали. Его диаметр составляет 10–40 мм, резка металла осуществляется 3-4 зубьями.

- Предметы из закаленных и плохо поддающихся обработке сталей требуют расточки оснасткой с пластинками из твердого сплава диаметром 14–50 мм с 3-4 зубьями.

- Изделия из конструкционной стали, имеющие отверстия диаметром до 80 мм, растачивают инструментом для зенкерования из быстрорежущей стали с насадными головками диаметром 32–80 мм.

- Элементы из цветных металлов и чугуна предполагают использование перового зенкера для работы с глухими отверстиями.

- Глухие отверстия диаметром 15–25 мм растачивают специальным инструментом для зенкерования – в его корпусе предусмотрен канал для поступления смазочно-охлаждающей жидкости в зону обработки.

Рекомендуем статьи

- Сварка без газа: обзор технологии

- Плазменная сварка: характеристики и оборудование

- Лазерная сварка: виды и особенности

Обязательным требованием для проведения интересующей нас операции считается соблюдение припусков под зенкерование. Диаметр инструмента должен совпасть с диаметром отверстия по итогам обработки. Если после зенкерования будет выполняться чистовое развертывание отверстия, инструмент выбирают диаметром на 0,15–0,3 мм меньше стандартного. Для чернового растачивания, сверления отверстий под зенкерование оставляют припуск на сторону в 0,5–2 мм.

Описанный выше метод имеет более высокую производительность, чем обработка при помощи резцов. Скорость резания инструмента из быстрорежущей стали близка к скорости сверления, а подача осуществляется быстрее в 2,5-3 раза. По этой причине зенкерование предполагает меньшие временные затраты, чем сверление.

Читайте также

21.02.2023

Гальваника металла: способы и принципы

Подробнее

20.02.2023

Хонингование: как и для чего выполняется

Подробнее

17.02.2023

Полировка металла: технологии, инструменты, методы

Подробнее

15.02.2023

Для чего нужен гидравлический пресс: виды, сферы применения

Подробнее

14.02.2023

Чем резать трубу: инструменты, способы, приемы

Подробнее

13.02.2023

Точечная сварка своими руками: как самостоятельно собрать аппарат

Подробнее

10.02.2023

Сталь Ст3: характеристики и виды

Подробнее

08. 02.2023

02.2023

Постоянный ток (DC) для сварочных работ

Подробнее

для чего нужен и что с ним делать?

Введение

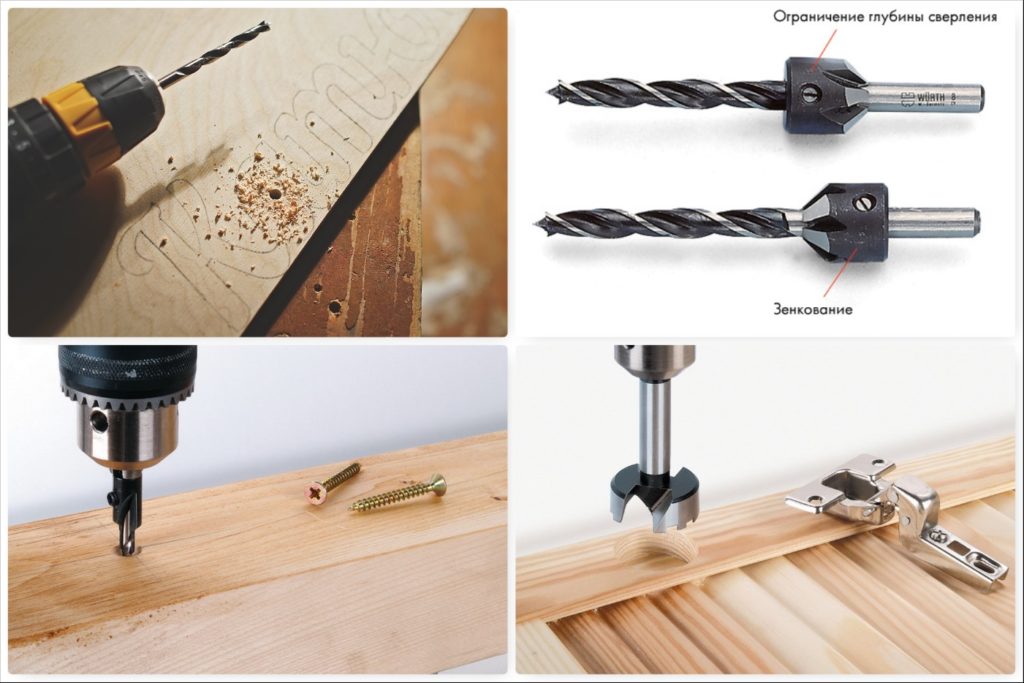

Раньше деревянными постройками без единого гвоздя могли похвастаться только небольшой процент древних народов, а с появлением саморезов, шурупов, других элементов, без гвоздей строиться стало все. С ростом технологий росли требования к качеству, новой ступенью стало создание зенкера по дереву.

Это приспособление создано для повышения качества соединений деревянных изделий. Благодаря этому инструменту в создании деревянных конструкций можно использовать крепежи с большими шляпками, которые не будут торчать или держаться ненадежно. Но для соответствующей работы нужно научиться различать виды насадок, уметь обращаться со столь сложным оборудованием.

Назначение и особенности зенкования

Зенкование предназначено для получения на торцах отверстий гнезд для потайного размещения головок крепежных элементов. Данные углубления, которые могут иметь цилиндрическую либо коническую форму, обрабатываются соответственно коническими или цилиндрическими зенковками.

Геометрия цилиндрической зенковки напоминает зенкер, а рабочая часть конической зенковки вместо спиральных режущих кромок имеет зубчатые. В конструкции цилиндрической зенковки должен быть предусмотрен направляющий . Конические зенковки также применяются для зачистки острых кромок и снятия фасок.

Что это такое

Зенкер по дереву– это специальный инструмент, который может создавать, обрабатывать отверстия. По сути зенкер не что иное, как разновидность насадки по типу сверла. Ее тоже можно использовать для сверления, но первоочередное ее назначение — это создания углублений для широких креплений, увеличение диаметра, обработка просверленных участков.

Основное отличие от обычного сверла заключается в том, что зенкер имеет больше двух лезвий, шире в диаметре. Такую насадку чаще всего используют для специализированных станков на производстве, вроде сверлильного или токарного, но все чаще можно встретить в инструментарии обычного пользователя. Таким инструментом выполняют следующий спектр действий:

Таким инструментом выполняют следующий спектр действий:

- Очищение или шлифовка готовых отверстий;

- Увеличение диаметра внешней части или всего углубления;

- Обрабатывание торца изделия.

Такими действиям скрываются неровности, улучшается внешний вид всей конструкции. Также подобная работа положительно влияет на качество, долговечность соединения. Кроме этого снижается давление на структуру дерева, что снижает риск появления трещин и изломов.

Распространённая область применения – это создание мебели и деревянных построек, но есть еще ряд других сфер, где применяется это приспособление. А спрос на этот инструмент дошел уже и до обычных покупателей. Зенкерования не стоит путать с зенковкой, ведь эти схожие по название процесс кардинально отличаются друг от друга.

Основные характеристики

Данный инструмент выполняет несколько функций, одна из них заключается в том, что проделываются изначальные углубления необходимых размеров и глубины. А вот вторая – это исправление дефектов, уже имеющих место, или же проводится рассверливание до необходимого размера.

А вот вторая – это исправление дефектов, уже имеющих место, или же проводится рассверливание до необходимого размера.

Кроме этого, сверло с зенкером по дереву позволяет проводить работы на любых деревянных поверхностях. А также:

- Благодаря высокопрочной рабочей части, что сделана из качественного сплава, данный инструмент дает возможность осуществлять максимально точные сверления отверстий.

- В силу того, что он изготовлен из крепкого материала исключается его деформация, даже если предусматривается эксплуатация в условиях, связанных с высокими нагрузками.

- И что самое важное, производятся качественные подготовительные труды для дальнейшего процесса сборки мебели, то есть, создает необходимую выемку для крепежных элементов.

Главное преимущество данного инструмента заключается в том, что можно его приобрести в комплекте, то есть, в него входит набор зенкеров по дереву. В нем находится сверла любых диаметров, что, в свою очередь, предоставляет возможность делать углубления любых размеров.

Хотя довольно часто используется зенкер-сверло диаметром м4, поскольку это считается оптимальным вариантом для осуществления отверстий при сборке и монтаже мебели. В основном в наборе находится сверла с диаметром от 3 до 6 миллиметров, а вот зенкерная насадка, что находится в таком наборе, составляет 16 мм.

Какие бывают виды

Зенкеров много представлено на рынке, неопытный пользователь может не понять зачем столько нужно, а ведь у каждого вида есть свое назначение и особенность в работе. Какие-то подойдут для увеличения диаметра отверстия, а какие-то будут наиболее эффективны в работе с торцевой частью детали. Чаще всего в работе с деревом используются базовый набор насадок:

- цилиндрический;

- цельный конический,

- цельный насадной.

Каждый зенкер по дереву предназначен для работ соответствующих отверстий, указано в названии. Но в отдельных случаях, в особо трудоемких ситуациях, можно прибегнуть к использованию насадки на удлиненной оправке. У такого инструмента имеются специальные ножки, которые подрезают торец одновременно с процессом зенкерования. Поэтому лучше всего приобретать комплект, где будет сразу несколько моделей по типу и размеру, это буде выгоднее и эффективнее.

У такого инструмента имеются специальные ножки, которые подрезают торец одновременно с процессом зенкерования. Поэтому лучше всего приобретать комплект, где будет сразу несколько моделей по типу и размеру, это буде выгоднее и эффективнее.

Назначение и особенности зенкерования

Назначением зенкерования является улучшение точности и шероховатости отверстий. Данная операция относится к этапу получистовой обработки и располагается в технологическом процессе между сверлением и развертыванием. Кроме улучшения качества поверхности, выполненной сверлением, зенкерование применяют также для обработки отверстий, полученных в результате литья и обработки давлением. Инструментом для операций зенкерования является зенкер, вид которого внешне напоминает сверло.

Благодаря большему по сравнению со сверлом количеству режущих кромок, с помощью зенкера достигается повышенная чистота обрабатываемой поверхности. Наличие 3-4 режущих кромок обеспечивает плавное распределение усилий в зоне контакта инструмента и обрабатываемой детали. Также зенкер отличается от сверла оригинальной геометрией режущей части, что обусловлено необходимостью обработки уже существующих отверстий без съема материала в продольном направлении.

Также зенкер отличается от сверла оригинальной геометрией режущей части, что обусловлено необходимостью обработки уже существующих отверстий без съема материала в продольном направлении.

Зенкер своими руками

Зенкер по дереву довольно популярный инструмент на рынке, но в вашем магазине его может не быть, а вещь нужная. А в случае, когда все необходимые компоненты уже есть, в таком случае можно построить зенкерный станок своими руками. Оборудование будет далеко от профессиональных агрегатов, которые используют на предприятиях и фабриках, однако оно имеет преимущества перед дорогими аналогами. Для того, чтобы построить станок нужны следующие вещи:

- Мощная дрель;

- Основание ля станка из дерева или металла;

- Прочный угловой штатива, также из дерева или железа;

- Самодельная стойка для дополнительной устойчивости;

- Пружинный механизм, для обратного движения дрели.

Это базовые компоненты, из которых можно собрать станок, который обеспечит устойчивую и точную обработку. От выбора материала будет зависеть прочность, вес, долговечность, цена постройки. Сильно экономить в этом вопросе не стоит, потому что зенкерование – точный процесс, а любое отклонение или недочет может привести к плохим результатам.

От выбора материала будет зависеть прочность, вес, долговечность, цена постройки. Сильно экономить в этом вопросе не стоит, потому что зенкерование – точный процесс, а любое отклонение или недочет может привести к плохим результатам.

Для создания самой насадки используйте саморез или сверло, которое нужно обрезать, добавив новые лезвия. Плюсов у такой конструкции много:

- Создается в домашних условиях из имеющихся компонентов;

- Не требуют больших вложений;

- Можно настраивать в любое время под индивидуальные конфигурации;

- Возможность проводить самые разные виды стационарных работ с дрелью;

Но даже с учетом всех преимуществ у кустарного зенкера есть ряд недостатков. Некоторые минус незначительны и легко исправляются, однако они есть и по большей части связаны с просчетами во время моделирования и неправильной сборке конструкции. Вот эти минусы:

- Ошибка во время заточки может привести к завышенному значению диаметра;

- Быстрый износ насадок;

- Любой недочет и ошибка приводит к потери качества;

Поэтому нужно уделить внимание на просчитывание конструкции и тестировать станок до его прямого использования. И если сделать все правильно, то такой станок будет отличным помощником в работе с деревянными деталями. А при желании оборудование можно переоборудовать и для железных деталей.

И если сделать все правильно, то такой станок будет отличным помощником в работе с деревянными деталями. А при желании оборудование можно переоборудовать и для железных деталей.

Видеоролик, где описан последовательный процесс создания зенкера по дереву

Тонкости правильного зенкерования металлических заготовок

При выполнении зенкерования углублений в металле для заготовок, не требующих высокой точности, используется простое сверло, закрепленное к патрону обычной дрели. Такое практикуется в домашнем хозяйстве. При выполнении серьезных технологических операций в машиностроительных отраслях эта работа требует большой мощности и соответствующего оборудования.

Поэтому при таком подходе применяются:

- Расточное оборудование.

- Сверлильные установки.

- Токарные станки.

- Агрегатное (используемое для повторной обработки на оснащенной автоматикой линии).

- Фрезерные станки.

Зенкерование отверстия после отливки рекомендуется выполнить его растачивание на от 5 до 10 мм в глубину. Это необходимо, что зенкер принял заданные координаты.

Это необходимо, что зенкер принял заданные координаты.

При выполнении обработки стальных изделий применение смазочно-охлаждающих жидкостей обязательно, так как металл сильно нагревается и становится мягким, а это влияет на качество обработки. При обработке изделий из цветного металла не требует применения СОЖ, они наиболее податливы к внешним воздействиям и обработка отверстий выполняется быстрее.

► При выборе инструмента требуется руководствоваться следующими нюансами:

- Тип применяемого инструмента выбирается на основании материала обрабатываемой заготовки. При этом немаловажно учитывать расположение отверстия и серийность производства.

- Исходя из заданных параметров точности, диаметра и глубины обработки производят соответствующий выбор зенкера.

- Способ крепления в станочном приспособлении немаловажен при выборе.

- Материал, из которого выполнен инструмент, зависит от материала детали, Например, это может быть зенкер по металлу или по дереву.

В помощь при выборе инструмента имеют место быть государственные стандарты, а именно ГОСТ 12489-71 будет настольной книгой в этом деле. Инструмент должен соответствовать ТУ и ГОСТ.

► Примеры правильно выбора:

- Для изделий, материалом которых является конструкционная сталь, и при этом есть необходимость получить отверстие до 40 мм по диаметру, производится обработка зенкером из быстрорежущей стали. Сам инструмент должен иметь 3 или 4 зуба, а диаметр не менее 30 и не более 40 мм.

- Если изделие выполнено из закаленной или иной труднообрабатываемой стали, то при его расточке необходимо сделать выбор в пользу инструмента с твердосплавными пластинами. При этом показатели диаметра выбираются в пределах от 40 до 50 мм, а количество зубьев от 3 до 4.

- Перед обработкой изделий из конструкционных материалов стали при обработке отверстий до 80 мм в диаметре, растачивание производится зенкером из быстрорежущего материала с использованием насадных головок диаметром от 32 до 80 мм.

- Перовой зенкер используется для обработки заготовок из чугуна и цветного металла.

- При обработке глухих отверстий, диаметр которых колеблется в пределах 15-25 мм обработка, происходит специальным инструментом, имеющим в корпусной части канал для подачи СОЖ.

Для выполнения качественных работ по зенкерованию необходимо соблюдать припуски. Параметры диаметра применяемого инструмента должны соответствовать с размером полученного диаметра в заготовке после технологической операции.

В случае если после зенкерования необходимо будет исполнение развертывания, то инструмент должен быть выбран из расчета на 0,15 или на 0,3 мм меньше, чем получаемый в результате размер. При нанесении метки черновой расточки ли сверления в качестве подготовки для зенкерования следует выполнять припуск на сторону размером от 0,5 до 2 мм.

Видео: свёрла, зенковки.

Что такое стабилитрон и как он работает? -…

Опубликовано

Вы когда-нибудь задумывались, почему мы используем стабилитрон в обратном смещении, в отличие от обычных диодов, которые работают в прямом смещении? Это связано с тем, что стабилитроны предназначены для «ломки». Большинство из нас знакомы с универсальными и выпрямительными диодами. Однако существует несколько других типов диодов, которые предназначены для специальных целей. Одним из них является диод Зенера. Итак, что такое стабилитрон и чем он отличается от обычного диода?

Что такое диод Зенера?

Зенеровский диод представляет собой кремниевый pn соединительный элемент, который позволяет току течь не только в прямом направлении, как типичный кремниевый или германиевый диод, но также и в обратном направлении, если напряжение превышает напряжение пробоя, известное как Напряжение колена Зенера или просто Напряжение Зенера , названное в честь Кларенса Мелвина Зенера, первооткрывателя этого электрического свойства.

Схематический символ обычного диода имеет прямую линию, обозначающую катод, а стабилитрон имеет изогнутую линию, напоминающую букву Z (Zener). Это имеет большой смысл, верно?

Как работает стабилитрон?

Стабилитроны действуют как обычные диоды при прямом смещении. Однако они предназначены для того, чтобы позволить току течь в обратном направлении, когда обратное напряжение равняется его номинальному напряжению Зенера. В отличие от обычных выпрямительных диодов, которые никогда не предназначены для работы при пробое или вблизи него, стабилитрон предназначен для работы в области пробоя. Пробой диода происходит, когда вы прикладываете обратное напряжение смещения к диоду.

Зенеровский диод, работающий при пробое, действует как регулятор напряжения, поскольку он поддерживает почти постоянное напряжение, равное напряжению Зенера, на своих клеммах в заданном диапазоне значений обратного тока. Это постоянное падение напряжения на стабилитроне, вызванное обратным пробоем, представлено символом напряжения постоянного тока.

Лавинный и зенеровский пробой

Чтобы лучше понять, как работают стабилитроны, давайте рассмотрим два типа обратного пробоя в стабилитроне: лавинный и стабилитрон пробой. Лавинный эффект возникает как в выпрямителе, так и в стабилитронах при достаточно высоком обратном напряжении. С другой стороны, пробой Зенера происходит в стабилитроне при малых обратных напряжениях. Зенеровский диод сильно легирован для снижения напряжения пробоя. Это вызывает очень тонкую область истощения. В результате в обедненной области существует сильное электрическое поле. Поле, близкое к напряжению пробоя Зенера, достаточно способно вытягивать электроны из их валентных групп и создавать ток.

Стабилитроны с напряжением пробоя примерно менее 5 В обычно работают при пробое Зенера. Те, у которых напряжение пробоя превышает примерно 5 В, обычно работают в условиях лавинного пробоя. Однако оба типа называются стабилитронами. В продаже имеются стабилитроны с напряжением пробоя от менее 1 В до более 250 В с указанными допусками от 1% до 20%.

Характеристики пробоя

По обратному напряжению (В R ) увеличивается, обратный ток (I R ) также увеличивается, пока не достигнет тока колена Зенера (I ZK ). На этот раз начинается эффект пробоя. Импеданс Зенера (Z Z ), который является внутренним сопротивлением Зенера, начинает уменьшаться по мере быстрого увеличения обратного тока.

В нижней части колена напряжение пробоя Зенера (V Z ) остается относительно постоянным, хотя и немного увеличивается по мере увеличения тока Зенера (I Z ), увеличивается. V Z обычно указывается при значении тока Зенера, известном как испытательный ток.

Характеристики стабилитрона

Чтобы обеспечить правильную работу стабилитрона в цепи, мы должны помнить об этих важных характеристиках.

1. Напряжение Зенера (V Z )

Напряжение пробоя, обычно называемое напряжением Зенера, представляет собой напряжение обратного смещения, которое заставляет диод проводить ток. Напряжения пробоя обычно находятся в диапазоне от 2,4 В до сотен вольт.

Напряжения пробоя обычно находятся в диапазоне от 2,4 В до сотен вольт.

2. Испытательный ток (I Z )

Для каждого стабилитрона измеряется напряжение стабилитрона (V Z ) при указанном испытательном токе Зенера (I Z ). Например, напряжение Зенера для 1N4732A находится в диапазоне от 4,465 до 4,935 В с типичным значением 4,7 В при испытательном токе 53 мА.

3. Ток колена (I ZK )

Минимальный ток необходим для удержания диода в состоянии пробоя для регулирования напряжения. Типичные значения составляют от 0,25 до 1 мА для стабилитрона мощностью 1 Вт. Если этот ток не достигается, диод не пробьет достаточно, чтобы сохранить свое номинальное напряжение.

4. Максимальный ток (I ZM )

Стабилитрон поддерживает почти постоянное напряжение на своих выводах при значениях обратного тока в диапазоне от I ZK до I ZM . Если I ZM превышено, стабилитрон может быть поврежден из-за чрезмерного рассеивания мощности.

Если I ZM превышено, стабилитрон может быть поврежден из-за чрезмерного рассеивания мощности.

5. Ток утечки

Обратный ток утечки указан для обратного напряжения, которое меньше напряжения колена. Это означает, что для этих измерений стабилитрон не имеет обратного пробоя. Например, для обратного напряжения 1 В в 1N4728A.

6. Номинальная мощность (P Z )

Номинальная мощность показывает максимальную мощность (напряжение x ток), которую может выдержать стабилитрон. (Даже диоды, рассчитанные на пробой, могут выйти из строя по-настоящему, если вы превысите их номинальную мощность. Так что будьте осторожны!) — максимальное сопротивление Зенера при заданном испытательном токе, I Z . Например, для 1N4728A, Z Z составляет 10 Ом при 76 мА. В изломе характеристической кривой максимальный импеданс Зенера Z ZK определяется как I ZK , что является током в изломе кривой. Например, Z ZK составляет 400 Ом при 1 мА для 1N4728A.

В изломе характеристической кривой максимальный импеданс Зенера Z ZK определяется как I ZK , что является током в изломе кривой. Например, Z ZK составляет 400 Ом при 1 мА для 1N4728A.

8. Температурный коэффициент (TC)

Стабилитроны подвержены влиянию температурных изменений, связанных с их температурным коэффициентом напряжения. Температурный коэффициент определяет процентное изменение напряжения Зенера для каждого изменения температуры. Формула для расчета изменения напряжения Зенера для заданного изменения температуры перехода (%/℃) для заданного температурного коэффициента:

Vz — номинальное напряжение Зенера

TC — температурный коэффициент

ΔT — изменение температуры

Если температурный коэффициент выражается в мВ/℃, ΔVz определяется как:

Положительный температурный коэффициент означает, что изменение напряжения Зенера прямо пропорционально изменению температуры. Следовательно, отрицательное значение TC означает, что напряжение Зенера обратно пропорционально изменению температуры.

Следовательно, отрицательное значение TC означает, что напряжение Зенера обратно пропорционально изменению температуры.

9. Спецификация температуры перехода

Для обеспечения надежности диода ключевое значение имеет температура перехода диода. Несмотря на то, что корпус может быть достаточно прохладным, активная область может быть намного горячее. В результате некоторые производители указывают рабочий диапазон для самого соединения. Для нормальной конструкции обычно сохраняется подходящий запас между максимальной ожидаемой температурой внутри оборудования и соединения. Внутренняя температура оборудования снова будет выше, чем температура снаружи оборудования. Необходимо следить за тем, чтобы отдельные предметы не нагревались слишком сильно, несмотря на приемлемую температуру окружающей среды снаружи оборудования.

10. Упаковка

Стабилитроны поставляются в различных упаковках. Основной выбор — между поверхностным монтажом и традиционными сквозными устройствами. Однако выбранный корпус часто определяет уровень рассеивания тепла. Доступные варианты будут подробно описаны в спецификации стабилитрона.

Однако выбранный корпус часто определяет уровень рассеивания тепла. Доступные варианты будут подробно описаны в спецификации стабилитрона.

И все! Надеюсь, вы узнали что-то новое из этого руководства о диодах Зенера и о том, как они работают. Если вы нашли этот урок интересным или полезным, поставьте ему лайк, а если у вас есть какие-либо вопросы, оставьте их в комментариях ниже. До встречи в нашем следующем уроке!

Автор:

Susie Maestre

Susie — инженер-электронщик, в настоящее время изучает микроэлектронику. Она любит вымышленные романы, мотивационные книги так же сильно, как электронику и электротехнику. Некоторые из ее областей интересов включают цифровое проектирование, биомедицинскую электронику, физику полупроводников и фотонику.

Получите новейшие инструменты и учебные пособия, только что из тостера.

Стабилитрон – что это такое, как он работает и его история

Зенеровский диод – что это такое, как он работает и его история

Что такое диод и как он работает?

Диод — это компонент схемы, который позволяет току течь только в одном направлении. Диоды бывают разных размеров и обычно имеют черный цилиндрический корпус с двумя выводами, выходящими по бокам (анод и катод), и полосой на конце катода. Диоды – это улицы с односторонним движением. Ток может двигаться только от конца катода к концу анода через диод. Это происходит потому, что диод предотвращает протекание тока в противоположном направлении со стороны анода. Диод смещен в обратном направлении, когда он действует как изолятор, и смещен в прямом направлении, когда он пропускает ток. Анод и катод диода — это две его клеммы. Диоды используются в цепях для ограничения напряжения и преобразования переменного тока в постоянный. Полупроводники, такие как кремний и германий, используются для получения максимальной отдачи от диодов. Несмотря на то, что они оба передают власть в одном и том же направлении, то, как они это делают, различаются. Диоды бывают разных форм и размеров, каждый из которых имеет свой собственный набор приложений, например диоды Зенера. Переключатели, модуляторы сигналов, смесители сигналов, выпрямители, ограничители сигналов, регуляторы напряжения и т.

Диоды бывают разных размеров и обычно имеют черный цилиндрический корпус с двумя выводами, выходящими по бокам (анод и катод), и полосой на конце катода. Диоды – это улицы с односторонним движением. Ток может двигаться только от конца катода к концу анода через диод. Это происходит потому, что диод предотвращает протекание тока в противоположном направлении со стороны анода. Диод смещен в обратном направлении, когда он действует как изолятор, и смещен в прямом направлении, когда он пропускает ток. Анод и катод диода — это две его клеммы. Диоды используются в цепях для ограничения напряжения и преобразования переменного тока в постоянный. Полупроводники, такие как кремний и германий, используются для получения максимальной отдачи от диодов. Несмотря на то, что они оба передают власть в одном и том же направлении, то, как они это делают, различаются. Диоды бывают разных форм и размеров, каждый из которых имеет свой собственный набор приложений, например диоды Зенера. Переключатели, модуляторы сигналов, смесители сигналов, выпрямители, ограничители сигналов, регуляторы напряжения и т. д. — все это примеры применения диодов.

д. — все это примеры применения диодов.

Чем стабилитрон отличается от обычного диода?

Зенеровские диоды являются одними из диодов, используемых для определенных целей. За исключением одного ключевого отличия, стабилитроны работают так же, как обычные диоды. Напряжение обратного пробоя стабилитронов известно как «напряжение стабилитрона». Это означает, что стабилитроны могут остановить протекание тока по цепи только до определенного напряжения. Если обратное напряжение пробоя стабилитрона составляет 10 В, а протекающий ток составляет всего 5 В, стабилитрон блокирует протекание тока. В другом сценарии, если ток в цепи составляет 11 В, стабилитрон будет пропускать ток.

Какой смысл в диоде, проводящем в обоих направлениях? Вы можете задаться вопросом. Зенеровский диод пригодится при создании регуляторов напряжения, схем защиты от перенапряжения и других схем. Его можно использовать для управления течением частичного тока в другом направлении в цепи. Конструкция стабилитронов также отличается от конструкции обычных диодов. Эти диоды изготавливаются из сильно легированных полупроводников N- и P-типа с различным количеством легирования для достижения различных напряжений пробоя. В результате разные уровни напряжения стабилитронов имеют разную емкость по напряжению.

Эти диоды изготавливаются из сильно легированных полупроводников N- и P-типа с различным количеством легирования для достижения различных напряжений пробоя. В результате разные уровни напряжения стабилитронов имеют разную емкость по напряжению.

Таким образом, стабилитроны предназначены для использования в режиме обратного смещения с низким постоянным напряжением пробоя или напряжением Зенера. Они начинают проводить значительные обратные токи. Зенеровский диод может работать как регулятор напряжения, выступая в качестве вспомогательной нагрузки, вытягивая больший ток из источника, когда напряжение слишком высокое, и меньший ток, когда напряжение слишком низкое.

Ранняя история диода Зенера

Кларенс Мелвин Зинер первым описал преимущества этого диода. Кларенс Зинер был профессором физического факультета Университета Карнеги-Меллона. Его исследовательские интересы были связаны с физикой твердого тела. Окончил Стэнфордский университет в 1926 и получил докторскую степень в том же учреждении в 1929 году. В 1950 году он изобрел диод Зенера, который теперь используется в современных компьютерных схемах. В 1934 году Кларенс Зинер опубликовал статью о пробое электрического изолятора. Он был известен во всем мире как пионер в области науки под названием «внутреннее трение», которая была в центре внимания большинства его исследований.

В 1950 году он изобрел диод Зенера, который теперь используется в современных компьютерных схемах. В 1934 году Кларенс Зинер опубликовал статью о пробое электрического изолятора. Он был известен во всем мире как пионер в области науки под названием «внутреннее трение», которая была в центре внимания большинства его исследований.

Как защитить схему от повреждения перенапряжением с помощью стабилитрона?

Вы можете столкнуться с неизвестными или таинственными сбоями в своих проектах при использовании двигателей, чувствительных к напряжению, или других компонентов в цепи. Компоненты, чувствительные к напряжению, иногда могут сгореть, потому что они просто не могут справиться с количеством напряжения в токе. Давайте посмотрим на схемы схемы. Схема 1 имеет источник питания 12 В со стабилитроном с обратным смещением. Напряжение стабилитрона 10 Вольт; следовательно, напряжение пробоя было превышено источником питания 12 Вольт и не допускает более 10 Вольт к вольтметру. Если мы увеличим напряжение блока питания до 9 В. 0 вольт, как показано на схемах схемы 2, тогда стабилитрон по-прежнему будет пропускать ток через него. Однако ток, который идет на вольтметр, по-прежнему составляет около 10 вольт. Следовательно, стабилитрон можно использовать для создания регулятора напряжения с использованием этой логики в схеме.

0 вольт, как показано на схемах схемы 2, тогда стабилитрон по-прежнему будет пропускать ток через него. Однако ток, который идет на вольтметр, по-прежнему составляет около 10 вольт. Следовательно, стабилитрон можно использовать для создания регулятора напряжения с использованием этой логики в схеме.

Атрибуты стабилитронов

Номинальное напряжение, рассеиваемая мощность, прямой ток возбуждения, прямое напряжение, тип упаковки и максимальный обратный ток — это атрибуты, которые используются для классификации различных стабилитронов. Давайте познакомимся с некоторыми из этих атрибутов.

Номинальное напряжение

Напряжение пробоя стабилитрона также называется номинальным рабочим напряжением. Это один из важных параметров при выборе стабилитрона.

Рассеиваемая мощность

Наибольшее количество энергии, которое может разряжать ток Зенера, представлено этим значением. Превышение этой номинальной мощности приводит к перегреву стабилитрона, что может привести к его повреждению и выходу из строя компонентов, подключенных к нему в цепи.