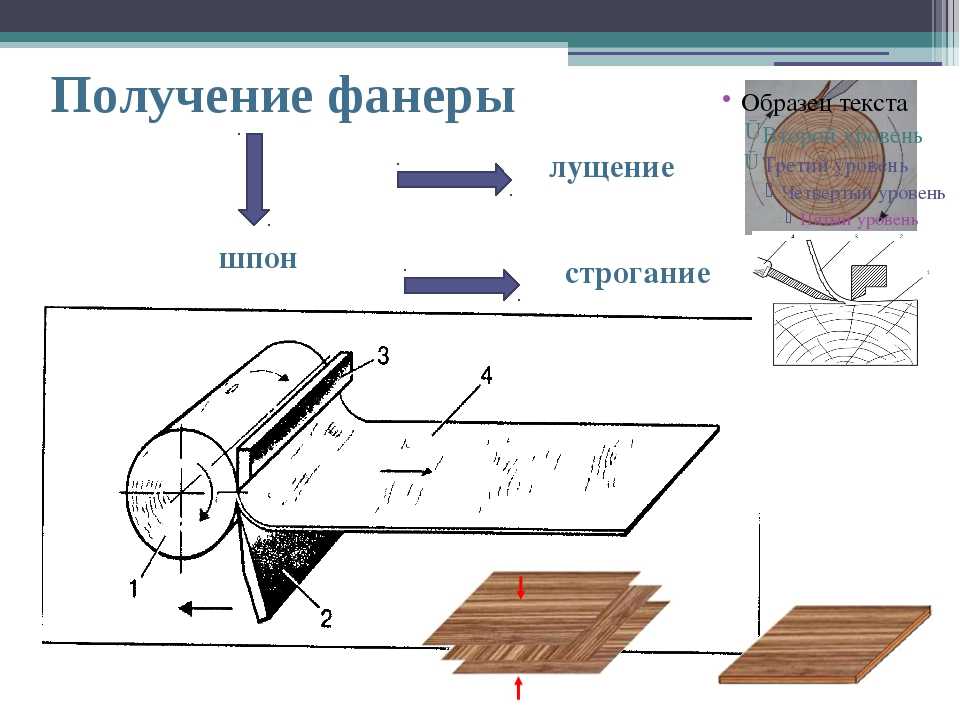

Для производства фанеры необходима линия по выполнению ряда технологических операций. Одной из основных операций является лущение древесины, получение из нее шпона. Для этой операции используются специальные лущильные станки. На лущильных станках получается шпон в сыром виде. Все станки такого типа можно разделить на три группы: легкие; средние; тяжелые. Разделение на эти группы делается по максимальным габаритам болванки древесины, которую можно лущить на станке. На легком оборудовании можно лущить чурбаки диаметром не более семисот мм и длиной не более восемьсот мм. На среднем оборудовании диаметр чурбака увеличивается до восьмисот мм, а длина до двух метров.

На тяжелом

оборудовании диаметр чурбака допускается до одного метра, длина уже свыше двух метров в зависимости от

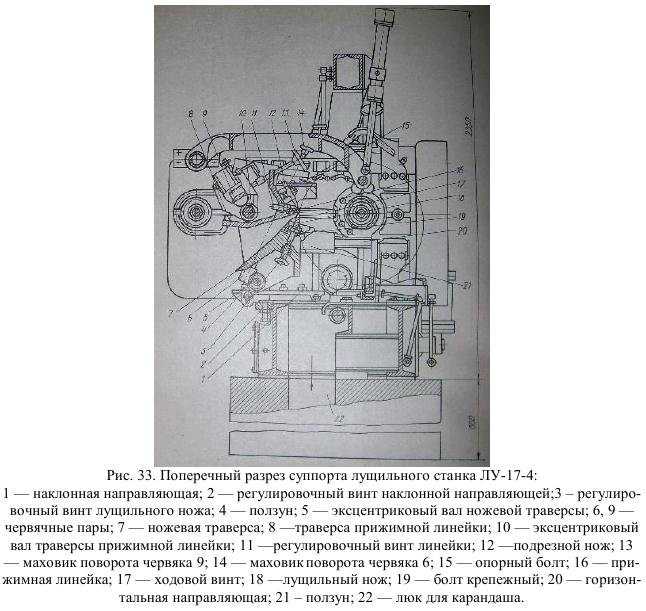

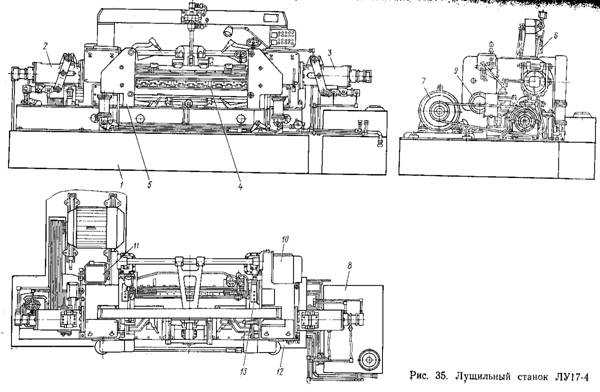

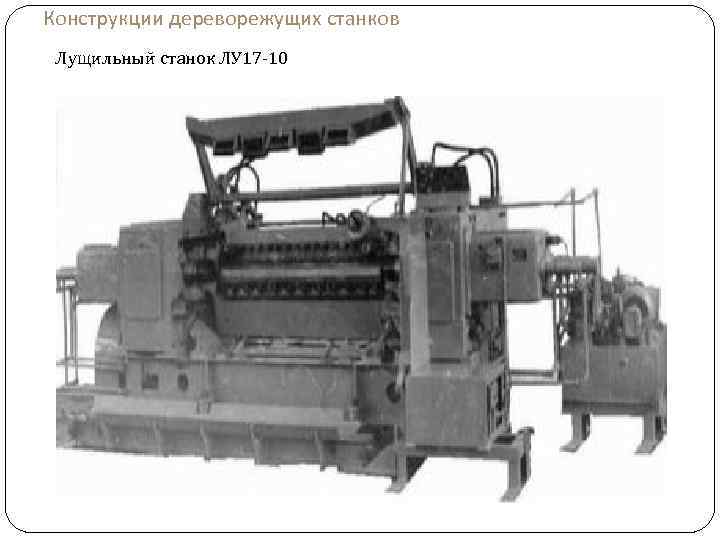

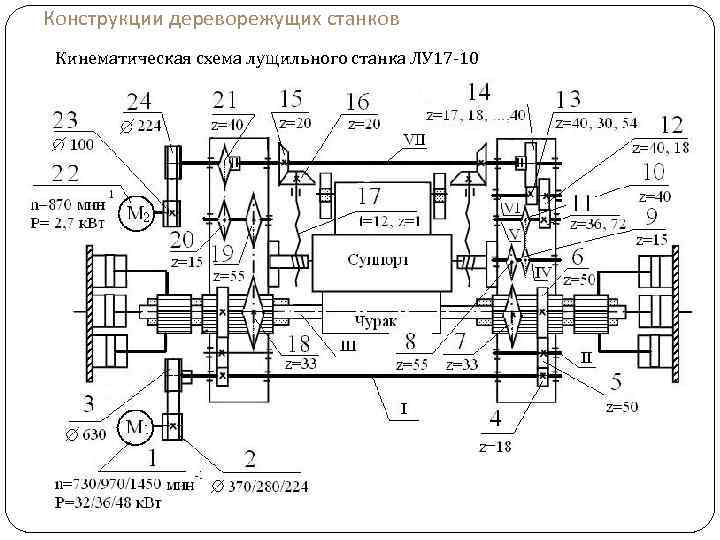

модели станка. В отечественном фанерном производстве наиболее популярны станки среднего вида. Из отечественных станков применяются в основном ЛУ17-4 и ЛУ17-10. Из оборудования импортного производства наиболее востребованы станки финляндской компании Рауте и станки итальянской компании Кремона. Станок ЛУ17-10 имеет в своей основе массивную сварную станину. На станине станка при помощи болтов закреплены две бабки справа и слева. Внутри бабок крепятся шпиндели. Кроме того бабки оборудованы кинематикой. На них крепятся направляющие, по которым передвигается суппорт. На суппорте крепятся ножи для лущения.

Суппорт

устроен таким образом, что может менять свой угол. Угол суппорта меняется при

помощи специального эксцентрикового вала. При изменении угла суппорта меняется

и угол ножей относительно чурбака. Угол ножей необходимо менять в процессе

работы, т.к. диаметр чурбака постепенно уменьшается. Ножи для лущения крепятся на суппорте, и должны быть установлены параллельно центров шпинделей. Линия реза ножа должна располагаться в промежутке между центральной осью шпинделей и осью чуть ниже. В зависимости от диаметра чурбака линию ножей можно опускать ниже центральной оси не более одного мм. При диаметре чурбака до 300 мм можно опускать линию ножей на 0,5 мм, а при диаметре от 300 до 800 мм допускаются опускать линию ножей до 1,0 мм. Очень важным моментом в настройке станка является установка правильного угла ножей. Угол ножей регулируется с помощью регулировки угла наклона направляющих. При диаметре чурбаков до трехсот мм угол устанавливается в пределах от 0, 5 до двух градусов. При диаметре чурбаков от трехсот до восьмисот мм угол устанавливается в пределах от двух до трех градусов.

В процессе

лущения угол ножа должен постепенно уменьшаться вместе с уменьшением диаметра

обрабатываемого чурбака. Кроме угла наклона важным параметром является установка зазора между ножами и обжимной линейкой. Линейка давит на ножи в процессе лущения и обеспечивает постоянный контакт с обрабатываемой древесиной. Зазор между кромкой ножа и обжимной линейкой регулируется при помощи червячного механизма. Важную роль в получении качественного шпона влияет степень обжима, установленная на станке. При чем степень обжима для получения шпона березовых сортов фанеры faneramonolit.ru отличается от степи обжима для получения шпона для других сортов, таких как буковая или лиственная. Заготовка древесины зажимается шпинделями телескопического типа справа и слева. При зажиме используются два вида кулачков наружные и внутренние. Диаметр внутренних кулачков 65 мм, а наружных 110 мм. На кулачках 65 мм лущатся заготовки до семидесяти мм. youtube.com/embed/RfIcv8GXUxo” frameborder=”0″ allowfullscreen=””> |

| 01/07/17 |

Производство лущеного шпона

Лущеный шпон используется для производства фанеры, спичечной соломки, клееного бруса LVL, а также облицовки внутренних, невидимых поверхностей шкафов и полок.

Безшпиндельная технология производства лущеного шпона, наиболее распространенная в России, позволяет достичь более точной обработки древесины и высокой производительности оборудования. Лущеный шпон изготавливается из древесины как лиственных пород (береза, ольха, клен, ясень, липа, дуб, бук, осина, тополь), так и хвойных пород (сосна, ель, лиственница, кедр, пихта). Текстура лущеного шпона, в сравнении с рисунком строганого шпона, образованного в первую очередь расположением волокон древесины, менее красива и более однообразна.

Организации

- Grenzebach BSH GmbH

- Raute

- USNR

- Завод Пролетарская свобода

В зависимости от качества древесного сырья лущеный шпон выпускается в соответствии с ГОСТ 99-96 «Шпон лущеный. Технические условия» пяти сортов: Е (элита), I, II, III и VI для лиственных пород и Ех (элита), I х, II х, III х и VI х – для хвойных пород. Шпон производится в виде листов шириной от 150 до 750 с градацией 50 мм и 800 – 3750 с градацией 100 мм. Длина листов шпона должна соответствовать от 800 до 3750 с градацией 100 мм. Производитель шпона в соответствии с этими размерами обрезает пачки шпона со всех четырех сторон. Толщина шпона из древесины лиственных пород составляет от 0,55 до 4,0 мм и хвойных пород – от 1,2 до 6,5 мм. Однако ГОСТ допускает выпуск листов шпона и других размеров в соответствии с требованиями контракта. Для экспортных поставок шпон подразделяют на четыре сорта – В, ВВ, СР и С. При этом ограничивается шероховатость поверхностей шпона: для лиственных пород древесины максимальная высота неровностей должна быть не более 200 мкм, для хвойных пород – не более 320 мкм. Влажность шпона при поставке должна составлять 6±2%, а на упаковку наносится знак «Беречь от влаги».

Технические условия» пяти сортов: Е (элита), I, II, III и VI для лиственных пород и Ех (элита), I х, II х, III х и VI х – для хвойных пород. Шпон производится в виде листов шириной от 150 до 750 с градацией 50 мм и 800 – 3750 с градацией 100 мм. Длина листов шпона должна соответствовать от 800 до 3750 с градацией 100 мм. Производитель шпона в соответствии с этими размерами обрезает пачки шпона со всех четырех сторон. Толщина шпона из древесины лиственных пород составляет от 0,55 до 4,0 мм и хвойных пород – от 1,2 до 6,5 мм. Однако ГОСТ допускает выпуск листов шпона и других размеров в соответствии с требованиями контракта. Для экспортных поставок шпон подразделяют на четыре сорта – В, ВВ, СР и С. При этом ограничивается шероховатость поверхностей шпона: для лиственных пород древесины максимальная высота неровностей должна быть не более 200 мкм, для хвойных пород – не более 320 мкм. Влажность шпона при поставке должна составлять 6±2%, а на упаковку наносится знак «Беречь от влаги».

Лущение как рабочий процесс получения шпона

Производственный процесс получения лущеного шпона включает ряд этапов: подготовка древесного сырья к лущению, включающая его продольный раскрой, гидротермическую обработку, окорку и оцилиндровку; лущение шпона; сушка листов шпона; сортировка; шпонопочинка; прирезка пачек листов; маркировка и упаковка. Подготовка сырья к лущению начинается с раскроя неокоренных лесоматериалов. Длинномерные бревна на складе распиливаются на мерные отрезки (чураки), наибольшая длина которых должна соответствовать технической характеристике лущильного станка. Операция раскряжевки (поперечной распиловки) бревен может выполняться на оборудовании, оснащенном круглыми либо цепными пилами. Чаще всего эти операции выполняются на круглопильных станках.

Подготовка сырья к лущению начинается с раскроя неокоренных лесоматериалов. Длинномерные бревна на складе распиливаются на мерные отрезки (чураки), наибольшая длина которых должна соответствовать технической характеристике лущильного станка. Операция раскряжевки (поперечной распиловки) бревен может выполняться на оборудовании, оснащенном круглыми либо цепными пилами. Чаще всего эти операции выполняются на круглопильных станках.

Перед лущением заготовки подвергаются гидротермической обработке – воздействию пара. Это позволяет изменить физико-механические свойства древесины, повысить ее пластичность для создания благоприятных условий при резании, уменьшить вероятность образования в шпоне трещин и появления вырывов. Гидротермическую обработку осуществляют в специальных устройствах: автоклавах, парильных ямах и камерах. В зависимости от породы древесины и способа ее дальнейшей обработки температура нагрева должна соответствовать 30–70°С. В варочных бассейнах чураки провариваются в воде, подогреваемой паром. Продолжительность этого процесса зависит от диаметра чураков, породы древесины, начальной ее температуры и вида чурака – окоренный или неокоренный. В бассейн, как правило, загружаются чураки одного диаметра.

Продолжительность этого процесса зависит от диаметра чураков, породы древесины, начальной ее температуры и вида чурака – окоренный или неокоренный. В бассейн, как правило, загружаются чураки одного диаметра.

После проварки перед лущением древесину выдерживают в цехе при температуре 20–22°С для выравнивания температуры по объему чураков. Пропарка чураков осуществляется в автоклавах – цилиндрических баках длиной 5–18 м и диаметром 2 м. Объем загружаемой древесины составляет 3 и 20 м3 соответственно. Температура внутри автоклава может достигать 140°С. Непосредственно после подачи пара в автоклав может происходить сильное растрескивание древесины, особенно в зимнее время. Для исключения этого дефекта следует строго соблюдать технологию пропарки. В значительной степени это требование справедливо и для технологии проварки древесины.

На крупных предприятиях, специализирующихся на выпуске шпона, используются поточные автоматизированные линии гидротермической обработки чураков с подачей их к лущильным станкам, включающие большой бассейн, в секции которого мостовым краном загружаются предварительно уложенные в специальные контейнеры чураки. На таких линиях выполняется и предварительная сортировка чураков по диаметру. После проварки контейнер поступает на операцию поштучной раскладки чураков на продольный конвейер, расположенный вдоль ряда лущильных станков. С конвейера чураки нужного диаметра подаются сталкивателями на поперечный конвейер-накопитель перед каждым лущильным станком.

На таких линиях выполняется и предварительная сортировка чураков по диаметру. После проварки контейнер поступает на операцию поштучной раскладки чураков на продольный конвейер, расположенный вдоль ряда лущильных станков. С конвейера чураки нужного диаметра подаются сталкивателями на поперечный конвейер-накопитель перед каждым лущильным станком.

Окорка чураков, процесс отделения коры от древесины, выполняется после их гидротермической обработки, поскольку после пропарки кора легче отделяется от древесины. В производстве лущеного шпона окорка чаще всего совмещается с оцилиндровкой и происходит на том же станке, на котором после оцилиндровки осуществляется лущение. Однако на ряде предприятий окорку производят до лущения на окорочных станках, что позволяет заранее выявить дефекты сырья, снизить расходы на гидротермическую обработку, а также при оцилиндровке чурака получать шпон-рванину, свободную от включений коры.

Далее окоренный чурак поступает на центровочно-загрузочное устройство, служащее для центрирования его относительно оси вращения шпинделей для получения максимального выхода шпона. После этого чурак подается в рабочую зону и закрепляется по торцам в центрах лущильного станка. Затем следуют операции обдирки и оцилиндровки чурака, поскольку его реальная форма имеет отклонения от правильной цилиндрической формы за счет конусообразности, эксцентричности и других погрешностей строения ствола дерева. Эти операции производятся при рабочей подаче станка и отодвинутой прижимной линейке. Снимаемая при этом стружка носит название шпона-рванины, поскольку его поверхность не является сплошной по всей длине чурака. Такой шпон подается специальным конвейером для дробления. По мере образования ленты шпона в виде кусков они подаются по приемному конвейеру на ножевое устройство, где из них вырубаются неформатные листы, которые далее поступают на оборудование для переработки в листы шпона полного формата.

После этого чурак подается в рабочую зону и закрепляется по торцам в центрах лущильного станка. Затем следуют операции обдирки и оцилиндровки чурака, поскольку его реальная форма имеет отклонения от правильной цилиндрической формы за счет конусообразности, эксцентричности и других погрешностей строения ствола дерева. Эти операции производятся при рабочей подаче станка и отодвинутой прижимной линейке. Снимаемая при этом стружка носит название шпона-рванины, поскольку его поверхность не является сплошной по всей длине чурака. Такой шпон подается специальным конвейером для дробления. По мере образования ленты шпона в виде кусков они подаются по приемному конвейеру на ножевое устройство, где из них вырубаются неформатные листы, которые далее поступают на оборудование для переработки в листы шпона полного формата.

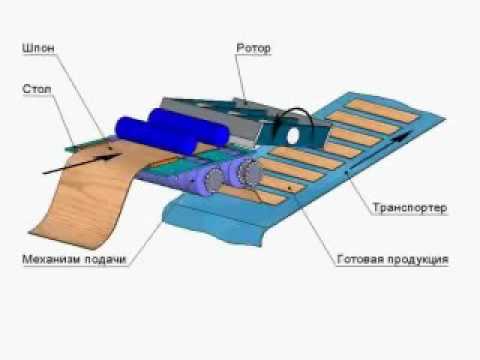

После оцилиндровки происходит лущение шпона. Полученная при резании непрерывная лента шпона из-за большой скорости лущения поступает сначала в виде волн на стол петлеукладчика (это позволяет заметно сократить длину линии лущения) и далее подается на ножницы, где разрубается на листы заданного формата. Листы укладываются на конвейере в стопы и транспортируются к сушильной камере, где шпон высушивается до влажности 6–8%. После сушки листы шпона подаются на продольный конвейер, где они сортируются по качеству и укладываются в стопы форматного размера. Полученные ранее неформатные листы укладываются в отдельные стопы, раскраиваются с целью выравнивания кромок и поступают на ребросклеивание. Возможен вариант, когда шпон сушится не в листах, а в ленте, которую затем разрубают на форматные листы. В этом случае исключаются промежуточные операции по формированию и разборке стоп шпона, повышается выход шпона и производительность труда. В конце процесса лущения образуется «карандаш» – центральная недолущенная цилиндрическая часть чурака конечного диаметра 70–90 мм, идущая в отход.

Листы укладываются на конвейере в стопы и транспортируются к сушильной камере, где шпон высушивается до влажности 6–8%. После сушки листы шпона подаются на продольный конвейер, где они сортируются по качеству и укладываются в стопы форматного размера. Полученные ранее неформатные листы укладываются в отдельные стопы, раскраиваются с целью выравнивания кромок и поступают на ребросклеивание. Возможен вариант, когда шпон сушится не в листах, а в ленте, которую затем разрубают на форматные листы. В этом случае исключаются промежуточные операции по формированию и разборке стоп шпона, повышается выход шпона и производительность труда. В конце процесса лущения образуется «карандаш» – центральная недолущенная цилиндрическая часть чурака конечного диаметра 70–90 мм, идущая в отход.

Поскольку осуществляется роспуск на шпон практически всего объема чурака, на поверхности полученного шпона образуются дефекты, чаще всего вследствие выпадения слоев перерезанных сучков, трещин вследствие сушки, а также других дефектов строения древесины. Поэтому пачки шпона после сортировки поступают на удаление таких дефектов – шпонопочинку. Починка шпона выполняется для повышения сортности на один разряд за счет вырубки из листа сучков пуансоном в форме эллипса и установки в это отверстие заплатки той же формы. Заплатки влажностью 3–5% той же толщины, что и лист шпона, устанавливают с натягом 0,1–0,2 мм. В зависимости от размеров дефектов применяются четыре типоразмера заплаток – от 25х15 до 100х60 мм. Лущение – это поперечное резание древесины для получения шпона заданной толщины, при котором истинной траекторией резания является спираль. А потому длина плоского лущильного ножа должна быть несколько длиннее чурака, а его лезвие – прямолинейным и расположенным параллельно оси вращения чурака. Лущильный нож, внедряясь в древесину, деформирует подрезанную лезвием стружку своей передней гранью.

Поэтому пачки шпона после сортировки поступают на удаление таких дефектов – шпонопочинку. Починка шпона выполняется для повышения сортности на один разряд за счет вырубки из листа сучков пуансоном в форме эллипса и установки в это отверстие заплатки той же формы. Заплатки влажностью 3–5% той же толщины, что и лист шпона, устанавливают с натягом 0,1–0,2 мм. В зависимости от размеров дефектов применяются четыре типоразмера заплаток – от 25х15 до 100х60 мм. Лущение – это поперечное резание древесины для получения шпона заданной толщины, при котором истинной траекторией резания является спираль. А потому длина плоского лущильного ножа должна быть несколько длиннее чурака, а его лезвие – прямолинейным и расположенным параллельно оси вращения чурака. Лущильный нож, внедряясь в древесину, деформирует подрезанную лезвием стружку своей передней гранью.

В начале резания стружка контактирует с передней поверхностью ножа, а затем отделяется от него, закручиваясь вследствие неодинаковой деформации наружного и внутреннего слоев, что вызывает сжатие и изгиб в поперечном сечении стружки. Так как растягивающие напряжения от изгиба по величине обычно больше, чем сжимающие, у лезвия примерно на половину (или на треть) толщины стружки будут действовать преобладающие растягивающие напряжения. Из-за слабой сопротивляемости древесины растяжению вдоль волокон по мере внедрения резца, растягивающие напряжения первыми достигают предела прочности древесины, что ведет к образованию трещин по нижней поверхности стружки. Трещины образуются с определенным шагом и не выходят на поверхность стружки, поскольку там превалируют сжимающие усилия. В результате образуется сливная лентообразная стружка с трещинами на внутренней стороне, что отрицательно сказывается на механической прочности и внешнем виде шпона. Для минимизации трещинообразования в шпоне используют малые углы резания и резцы с углом заострения порядка 18–25°, что позволяет снизить растягивающие напряжения.

Так как растягивающие напряжения от изгиба по величине обычно больше, чем сжимающие, у лезвия примерно на половину (или на треть) толщины стружки будут действовать преобладающие растягивающие напряжения. Из-за слабой сопротивляемости древесины растяжению вдоль волокон по мере внедрения резца, растягивающие напряжения первыми достигают предела прочности древесины, что ведет к образованию трещин по нижней поверхности стружки. Трещины образуются с определенным шагом и не выходят на поверхность стружки, поскольку там превалируют сжимающие усилия. В результате образуется сливная лентообразная стружка с трещинами на внутренней стороне, что отрицательно сказывается на механической прочности и внешнем виде шпона. Для минимизации трещинообразования в шпоне используют малые углы резания и резцы с углом заострения порядка 18–25°, что позволяет снизить растягивающие напряжения.

Кроме того, предварительное проведение гидротермической обработки заготовки повышает ее способность деформироваться под воздействием одного и того же напряжения. При одной и той же деформации стружки (отгибании ее передней гранью ножа) в процессе резания пропаренной древесины по толщине стружки создаются растягивающие напряжения меньшие, чем при резании сухой древесины. Благодаря этому существенно повышается качество нижней поверхности шпона. Значительное влияние на качество получаемого шпона оказывает дополнительный рабочий инструмент – прижимная линейка, жестко связанная с ножом и перемещаемая вместе с ним. Линейка служит для минимизации растягивающих напряжений, создавая сжимающую силу, в большой степени компенсирующую их за счет дополнительного трения стружки об ее рабочую поверхность. Установка линейки на некотором расстоянии перед лезвием резца позволяет также избавиться от опережающей трещины, что сказывается на снижении шероховатости поверхности шпона и повышении его качества.

При одной и той же деформации стружки (отгибании ее передней гранью ножа) в процессе резания пропаренной древесины по толщине стружки создаются растягивающие напряжения меньшие, чем при резании сухой древесины. Благодаря этому существенно повышается качество нижней поверхности шпона. Значительное влияние на качество получаемого шпона оказывает дополнительный рабочий инструмент – прижимная линейка, жестко связанная с ножом и перемещаемая вместе с ним. Линейка служит для минимизации растягивающих напряжений, создавая сжимающую силу, в большой степени компенсирующую их за счет дополнительного трения стружки об ее рабочую поверхность. Установка линейки на некотором расстоянии перед лезвием резца позволяет также избавиться от опережающей трещины, что сказывается на снижении шероховатости поверхности шпона и повышении его качества.

Нож лущильного станка представляет собой плоскую пластину, на рабочей части которой сформировано режущее лезвие в форме клина с плоскими гранями. Поскольку поверхность резания при лущении не является плоскостью, как при строгании, ее положение определяется касательной кистиной траектории резания (спирали) в точке лезвия, от которой и отсчитываются фактические углы резания. Угол резания при лущении выбирается как можно меньшим, чтобы снизить разрушения в шпоне от его изгиба передней гранью ножа. Задний угол ножа составляет, как правило, 0,5–3° в зависимости от диаметра чурака. Больший угол соответствует диаметрам более 300 мм. Поэтому в кинематике лущильных станков предусмотрена возможность изменения заднего угла в зависимости от изменения диаметра чурака в процессе лущения.

Угол резания при лущении выбирается как можно меньшим, чтобы снизить разрушения в шпоне от его изгиба передней гранью ножа. Задний угол ножа составляет, как правило, 0,5–3° в зависимости от диаметра чурака. Больший угол соответствует диаметрам более 300 мм. Поэтому в кинематике лущильных станков предусмотрена возможность изменения заднего угла в зависимости от изменения диаметра чурака в процессе лущения.

От длины ножа зависит максимальный размер по ширине срезаемого листа шпона. В зависимости от типа станка длина ножа может достигать 3 м и более. Отечественные лущильные ножи выпускаются по техническим условиям ОАО «ГМЗ» длиной от 900 мм до 2800 мм, шириной 180 мм и толщиной 15 мм. Пластина ножа изготавливается из недорогой углеродистой стали марки 10, а на выбранную вдоль пластины четверть наносится режущая часть из легированной стали 85ХФ или 8Х6НФТ. Твердость передней поверхности в зоне режущего слоя – 55–59 HRC. Толщина режущей части выбирается от четверти до трети толщины ножа, а ширина – от трети до половины его ширины.

Прижимная линейка лущильного станка имеет ту же длину, что и нож. В зависимости от толщины лущения она изготавливается по профилю поперечного сечения либо в виде пластины со скошенной нажимной кромкой, либо в виде бруса с выступающим ребром – с нажимной гранью. Линейки с нажимной гранью применяются при лущении шпона толщиной более 1,75 мм. Материалом для изготовления линейки служит углеродистая сталь. В некоторых моделях зарубежных станков применяются одновременно две прижимных линейки, благодаря чему достигается максимальный выход шпона с поверхностью высокого качества. Первая линейка – секционная с приводными роликами – позволяет минимизировать диаметр «карандаша», а приводные ролики передают на чурак дополнительный момент трения, обеспечивая эффект трубопрокатки, «зализывая» трещины и стабилизируя толщину шпона. Вторая линейка по конструкции и назначению аналогична прижимной линейке типового лущильного станка.

Выбор оборудования

Первый лущильный станок был изобретен в России в г. Ревель (ныне Таллин) в 1819 г. В конце XIX в. фирма Fleck (Германия) изменила этот станок, оставив в основе тот же принцип, но получив более качественный шпон, чем в русском прототипе. Лущильные станки с тех пор многократно модернизировались, однако принцип так и остается в них базовым. На сегодняшний день ведущими производителями оборудования для лущения шпона в мире являются фирмы Cremona (Италия), Grenzebach (Германия), Raute (Финляндия), USNR (США) и ряд других. В России производителем лущильного оборудования является ярославский станкостроительный завод «Пролетарская свобода». Последнее время на российском рынке все чаще появляется оборудование для лущения древесины и обработки шпона из Юго-Восточной Азии – Китая, Тайваня, Японии.

Ревель (ныне Таллин) в 1819 г. В конце XIX в. фирма Fleck (Германия) изменила этот станок, оставив в основе тот же принцип, но получив более качественный шпон, чем в русском прототипе. Лущильные станки с тех пор многократно модернизировались, однако принцип так и остается в них базовым. На сегодняшний день ведущими производителями оборудования для лущения шпона в мире являются фирмы Cremona (Италия), Grenzebach (Германия), Raute (Финляндия), USNR (США) и ряд других. В России производителем лущильного оборудования является ярославский станкостроительный завод «Пролетарская свобода». Последнее время на российском рынке все чаще появляется оборудование для лущения древесины и обработки шпона из Юго-Восточной Азии – Китая, Тайваня, Японии.

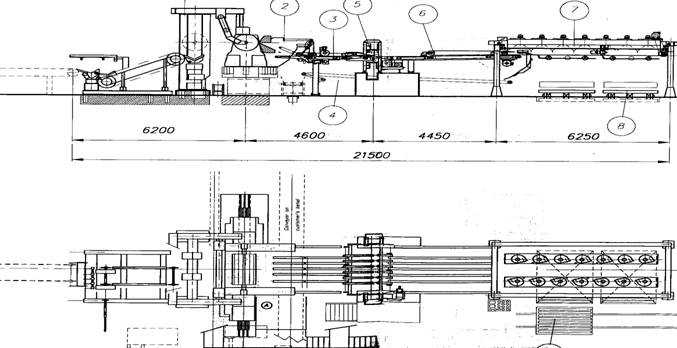

По конструктивной компоновке основного элемента станка – привода вращения чурака – различают лущильные станки двух типов: шпиндельные, зажимающие чурак по обоим торцам и приводящие его во вращение чаще всего телескопическими шпинделями, и безшпиндельные, в которых чурак зажимается и приводится во вращение тремя рифлеными роликами, оси которых параллельны его оси. Станки первого типа получили наиболее широкое распространение в странах Европы и Северной Америки. Они позволяют лущить чураки большого диаметра (1500 мм и более), их производительность и точность выше. В России также выпускаются станки этого типа.

Станки первого типа получили наиболее широкое распространение в странах Европы и Северной Америки. Они позволяют лущить чураки большого диаметра (1500 мм и более), их производительность и точность выше. В России также выпускаются станки этого типа.

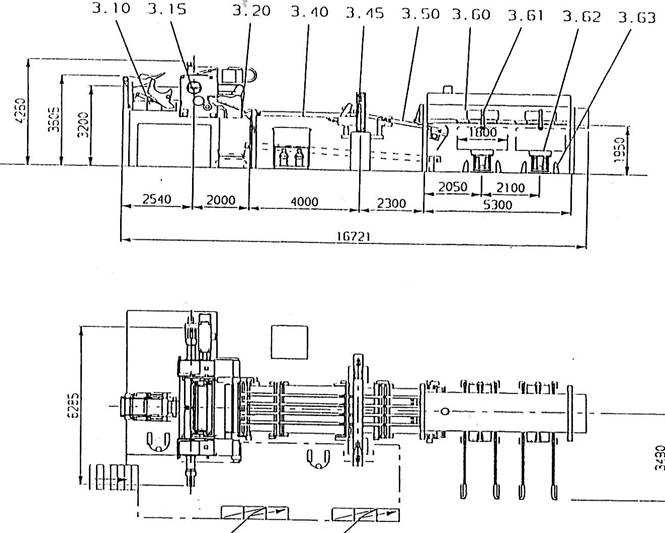

Лущильный станок компании USNR

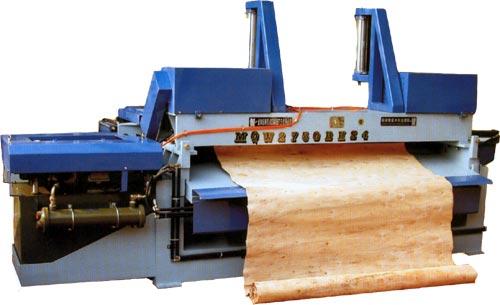

Лущильные станки второго типа получили широкое распространение в основном в азиатских странах. Сначала они заняли нишу оборудования для долущивания «карандашей» и «провертышей» – чураков, провернувшихся в центрах шпинделей станков первого типа в процессе лущения. Но возможность лущения чурака до диаметра «карандаша» в 30–40 мм позволяет повысить эффективность производства шпона при минимизации количества отходов. Это и вызывает определенный интерес производителей фанеры к этим станкам, выделенным в самостоятельный тип лущильного оборудования. Технология безшпиндельного лущения предполагает обдирку и оцилиндровку чурака на отдельном станке, имеющем три приводных зубчатых подающих вала, приводящих чурак во вращение. С помощью плоского ножа, подобного лущильному и закрепленному в ножевой каретке, перемещаемой гидроприводом, обеспечивается удаление коры, неровностей и придание чураку цилиндрической формы диаметром не более 360 мм, что ограничивается техническими характеристиками лущильного станка.

С помощью плоского ножа, подобного лущильному и закрепленному в ножевой каретке, перемещаемой гидроприводом, обеспечивается удаление коры, неровностей и придание чураку цилиндрической формы диаметром не более 360 мм, что ограничивается техническими характеристиками лущильного станка.

Далее оцилиндрованный чурак отправляется на лущильный станок, подающие валы которого имеют мелкую насечку, обеспечивающую достаточно плотное их сцепление с чураком, не «травмируя» поверхность шпона. В этих станках лущильный нож крепится в каретке режущего суппорта и надвигается на чурак с помощью прецизионных ходовых винтов от сервопривода. Подающие валы прижимаются к чураку гидроприводом. Также с помощью гидрозажима фиксируется в каретке лущильный нож, что позволяет производить его быструю замену, хотя возможны варианты крепления и с механическим зажимом. Ряд российских производителей фанеры уже несколько лет используют безшпиндельную технологию с применением оборудования тайваньского и китайского производства. Линии по изготовлению шпона на базе таких станков включают дополнительно роторные ножницы с сервоприводом для точной рубки листов шпона по формату, а также вакуумный стопоукладчик листов. Примером лущильного станка второго типа может являться станок марки SL2600/3 (Китай), служащий для лущения шпона толщиной 0,8–3 мм и шириной 2600 мм.

Линии по изготовлению шпона на базе таких станков включают дополнительно роторные ножницы с сервоприводом для точной рубки листов шпона по формату, а также вакуумный стопоукладчик листов. Примером лущильного станка второго типа может являться станок марки SL2600/3 (Китай), служащий для лущения шпона толщиной 0,8–3 мм и шириной 2600 мм.

Близкими «родственниками» лущильных станков являются строгальные станки ротационного типа (типа стейлог). В них заготовка-ванчес (чаще всего трехкантный брус) эксцентрично закрепляется по торцам на вращающемся вокруг горизонтальной оси специальном столе, а режущий суппорт с плоским ножом, аналогичным лущильному, непрерывно подается на заготовку. Срезание шпона происходит не по плоскости, как в строгальных станках, а по дуге окружности, как в лущильных. Получаемый срезок-шпон представляет собой не непрерывную ленту, а листы в виде отдельных полос. При этом обеспечивается более красивый, чем при классическом лущении, текстурный рисунок полос шпона – от тангентального до радиального, причем направление волокон древесины в листе шпона зависит от способа раскроя кряжей на ванчесы. В качестве примера может служить станок Capital фирмы Capital Machine Co., Inc. (США). Этот станок может выпускать шпон толщиной от 0,13 до 6,35 мм при длине строгального ножа 5700 мм.

В качестве примера может служить станок Capital фирмы Capital Machine Co., Inc. (США). Этот станок может выпускать шпон толщиной от 0,13 до 6,35 мм при длине строгального ножа 5700 мм.

В России в зависимости от параметров лущения станки подразделяют на три типа. Станки тяжелого типа служат для лущения чураков длиной более 2,2 м и диаметром до 1,5 м; среднего типа – для лущения чураков длиной от 1,3 до 2 м и диаметром до 800 мм, а станки легкого типа – для лущения чураков длиной до 1 м и диаметром до 450 мм. Станки легкого типа используются для получения шпона для изготовления соломки и спичечных коробков, палочек для мороженого, а на фанерных предприятиях – для долущивания коротких карандашей. В России используются и выпускаются в основном станки среднего типа.

Существует несколько основных параметров лущильных станков. Расстояние между зажимными кулачками шпинделей (РМШ), определяющее длину зажимаемого чурака, а следовательно, и максимальную ширину ленты шпона, равную этой длине. Различают максимальное и минимальное расстояние между центрами, т.е. длина чурака не может превышать максимальное расстояние и быть меньше минимального. Высота центра шпинделей над станиной (ВЦ) определяет максимально возможный диаметр чурака, который принимается равным D = 2ВЦ – 100 мм. Длина лущильных ножей Lн принимается обычно на 50–60 мм больше максимального расстояния между кулачками шпинделей. Частота вращения шпинделей nш определяется кинематической схемой привода механизма резания станка и принимается из условий обеспечения оптимальных режимов лущения.

Различают максимальное и минимальное расстояние между центрами, т.е. длина чурака не может превышать максимальное расстояние и быть меньше минимального. Высота центра шпинделей над станиной (ВЦ) определяет максимально возможный диаметр чурака, который принимается равным D = 2ВЦ – 100 мм. Длина лущильных ножей Lн принимается обычно на 50–60 мм больше максимального расстояния между кулачками шпинделей. Частота вращения шпинделей nш определяется кинематической схемой привода механизма резания станка и принимается из условий обеспечения оптимальных режимов лущения.

Частота вращения может быть принята как постоянной, так и переменной. В первом случае при уменьшении диаметра чурака вследствие его разлущивания сокращается и скорость резания. Во втором случае при регулируемой частоте вращения шпинделей скорость резания автоматически поддерживается постоянной за счет использования программируемых преобразователей частоты для питания электродвигателей привода шпинделей механизма резания, что широко применяется в современных лущильных станках как отечественного, так и импортного производства. Скорость рабочей подачи vр – это путь перемещения суппорта (ножа с прижимной линейкой) за время одного оборота чурака или в минуту. Скорость подачи измеряется либо в мм/об, либо в мм/мин и определяет толщину срезаемого при лущении шпона. В зависимости от конструкции станка она может варьироваться с помощью коробки изменения подач, сменных настроечных шестерен или электронных преобразователей частоты. Скорость ускоренного хода суппорта vу – это скорость перемещения суппорта в период подвода его к чураку в начале лущения и отвода от чурака (карандаша) по окончании резания. Для сокращения до минимума вспомогательного времени на операции подвода/отвода скорость ускоренного перемещения суппорта принимается достаточно высокой (100 мм/с и более).

Скорость рабочей подачи vр – это путь перемещения суппорта (ножа с прижимной линейкой) за время одного оборота чурака или в минуту. Скорость подачи измеряется либо в мм/об, либо в мм/мин и определяет толщину срезаемого при лущении шпона. В зависимости от конструкции станка она может варьироваться с помощью коробки изменения подач, сменных настроечных шестерен или электронных преобразователей частоты. Скорость ускоренного хода суппорта vу – это скорость перемещения суппорта в период подвода его к чураку в начале лущения и отвода от чурака (карандаша) по окончании резания. Для сокращения до минимума вспомогательного времени на операции подвода/отвода скорость ускоренного перемещения суппорта принимается достаточно высокой (100 мм/с и более).

Решение оптимизационной системы BlockPLUS производства USNR

Скорость обдирочной подачи vо – это скорость перемещения суппорта от начала лущения до момента оцилиндровки чурака и получения кусков шпона, пригодных для производства фанеры или других целей. Обдирочная подача принята значительно большей, чем рабочая, для того, чтобы время оцилиндровки чурака было минимальным. Скорость осевой подачи зажимных шпинделей vз принимается такой, чтобы время отвода суппорта и раскрепления «карандаша» было одинаковым. Осевое перемещение осуществляется либо винтовой передачей, либо чаще всего гидроцилиндрами. Диаметр зажимных кулачков dк определяет минимально возможный диаметр получающихся при лущении карандашей.

Обдирочная подача принята значительно большей, чем рабочая, для того, чтобы время оцилиндровки чурака было минимальным. Скорость осевой подачи зажимных шпинделей vз принимается такой, чтобы время отвода суппорта и раскрепления «карандаша» было одинаковым. Осевое перемещение осуществляется либо винтовой передачей, либо чаще всего гидроцилиндрами. Диаметр зажимных кулачков dк определяет минимально возможный диаметр получающихся при лущении карандашей.

Мощность электродвигателей главного привода и всех приводов, установленных на станке, определяет как возможные параметры шпона при лущении чурака, так и расход электроэнергии. Габаритные размеры станка измеряются по наиболее выступающим его частям, включая электрооборудование и гидростанцию. От максимальной длины и ширины станка зависит размер производственной площади для его установки.

В настоящее время российские лущильные станки среднего типа выпускаются ярославским станкостроительным заводом «Пролетарская свобода» трех моделей: ЛУ 14-17, ЛУ 17-10М и ЛУ 17-10 МВ. Различиями в конструкции последних двух моделей станков является возможность увеличения в станке ЛУ 14-10 МВ длины чурака на 100 мм, а также наличие встроенного устройства для его центрирования. Все три модели имеют лущильный нож длиной 1700 мм, однако станок ЛУ 14-17 способен обрабатывать чураки длиной 1250–1650 мм, а ЛУ 17-10М –1550–1650 мм. Диаметры обрабатываемого чурака и получаемого «карандаша» составляют соответственно 160–700 мм и 70 мм для станков всех моделей. Толщина получаемого шпона составляет 0,3–3 мм для станка ЛУ 14-17 и 0,3–4 мм – для остальных.

Различиями в конструкции последних двух моделей станков является возможность увеличения в станке ЛУ 14-10 МВ длины чурака на 100 мм, а также наличие встроенного устройства для его центрирования. Все три модели имеют лущильный нож длиной 1700 мм, однако станок ЛУ 14-17 способен обрабатывать чураки длиной 1250–1650 мм, а ЛУ 17-10М –1550–1650 мм. Диаметры обрабатываемого чурака и получаемого «карандаша» составляют соответственно 160–700 мм и 70 мм для станков всех моделей. Толщина получаемого шпона составляет 0,3–3 мм для станка ЛУ 14-17 и 0,3–4 мм – для остальных.

Базой современных лущильных станков типа ЛУ17-10 является чаще всего сварная станина коробчатой конструкции повышенной жесткости в форме вытянутой по горизонтали буквы U, на которой монтируются основные узлы агрегата. Лущильный станок устанавливается на массивный бетонный фундамент. На левой и правой стойках станины крепятся шпиндельные бабки – соответственно левая и правая, несущие шпиндели для закрепления чурака и привода его во вращение. От электродвигателя главного привода через многоручьевую клиноременную передачу приводятся в движение механизмы вращения правого и левого шпинделей и рабочей подачи ножевого суппорта. Ускоренная подача суппорта выполняется от отдельного электродвигателя. Работа гидростанции станка обеспечивается собственным электродвигателем мощностью 7,5 кВт и осуществляет зажим чурака, работу люнета, а также степень обжима шпона прижимной линейкой. Пневматическая схема станка служит для отброса прижимной линейки в режиме обдирки и оцилиндровки чурака, обеспечивает управление включением/торможением шпинделей, механизмом выставки чураков.

От электродвигателя главного привода через многоручьевую клиноременную передачу приводятся в движение механизмы вращения правого и левого шпинделей и рабочей подачи ножевого суппорта. Ускоренная подача суппорта выполняется от отдельного электродвигателя. Работа гидростанции станка обеспечивается собственным электродвигателем мощностью 7,5 кВт и осуществляет зажим чурака, работу люнета, а также степень обжима шпона прижимной линейкой. Пневматическая схема станка служит для отброса прижимной линейки в режиме обдирки и оцилиндровки чурака, обеспечивает управление включением/торможением шпинделей, механизмом выставки чураков.

Управление станком осуществляется с пульта управления, смонтированного на правой бабке станка. Чурак с подающего конвейера подается на центровочно-загрузочное устройство, установленное перед станком. После центрирования чурак через систему рычагов передается в рабочую зону, где зажимается по торцам кулачками шпинделей, перемещаемых гидроцилиндрами встречно друг другу. На каждом шпинделе установлены два телескопических кулачка – наружные и внутренние соответственно большого и малого диаметра с зубчатыми коронками, внедряющимися в торцы чурака. В некоторых конструкциях зарубежных станков (например, серии SUS Huper японской фирмы Uroko Mаchineri corp.) используются тройные телескопические кулачки диаметром 200, 120 и 60 мм при скорости лущения до 120 м/мин.

На каждом шпинделе установлены два телескопических кулачка – наружные и внутренние соответственно большого и малого диаметра с зубчатыми коронками, внедряющимися в торцы чурака. В некоторых конструкциях зарубежных станков (например, серии SUS Huper японской фирмы Uroko Mаchineri corp.) используются тройные телескопические кулачки диаметром 200, 120 и 60 мм при скорости лущения до 120 м/мин.

Привод ножевого суппорта позволяет выполнять обдирочную, рабочую и настроечную (ускоренную) подачи путем переключения кинематических пар привода. Суппорт служит для закрепления лущильного ножа и прижимной линейки, а также настройки их на заданный режим лущения (угол резания, степень обжима). Осевое перемещение суппорта достигается с помощью двух параллельных передач винт–гайка от главного электродвигателя. В начале лущения чурак по каждому торцу зажимается обоими кулачками для обеспечения надежности его фиксации. Для исключения прогиба чурака после достижения заданного диаметра (155 мм) к нему со стороны, противоположной ножевому суппорту, автоматически подводится люнет – ограничитель прогиба, на осях которого установлены контактные ролики, препятствующие образованию бочкообразности чурака. По мере разлущивания, когда диаметр чурака приближается к диаметрам больших кулачков, последние отводятся каждый своим гидроцилиндром в сторону бабки, позволяя разлущивать чурак до диаметра «карандаша». При достижении минимального диаметра лущения малые кулачки синхронно отводятся в стороны, люнет поднимается вверх, прижимная траверса отбрасывается пневмоцилиндрами в сторону. При этом «карандаш» падает в специальное окно в станине, попадая на специальный приемный конвейер.

По мере разлущивания, когда диаметр чурака приближается к диаметрам больших кулачков, последние отводятся каждый своим гидроцилиндром в сторону бабки, позволяя разлущивать чурак до диаметра «карандаша». При достижении минимального диаметра лущения малые кулачки синхронно отводятся в стороны, люнет поднимается вверх, прижимная траверса отбрасывается пневмоцилиндрами в сторону. При этом «карандаш» падает в специальное окно в станине, попадая на специальный приемный конвейер.

В более ранних моделях российских лущильных станков в качестве главного электродвигателя использовался достаточно дорогой трехскоростной электродвигатель, позволявший ступенчато задавать скорости резания и подачи. Однако в последних моделях станков используются односкоростные асинхронные электродвигатели с частотными преобразователями, позволяющими программно обеспечивать оптимальные технологические режимы получения шпона. При работе лущильного станка в составе линии лущения, рубки и укладки шпона типа ЛУР 17-10 лента шпона с лущильного станка подается на приемный конвейер, где накапливается в виде волн, для передачи к подающему столу. Задачей этого стола является подача ленты под прижимным устройством в роторные ножницы НР18-3, служащие для рубки шпона на форматные листы и отходы. Следом за ножницами установлен еще один подающий конвейер, предназначенный для перемещения форматных листов на укладчик шпона в стопу, а неформатных листов – на отдельный транспортер отходов.

Задачей этого стола является подача ленты под прижимным устройством в роторные ножницы НР18-3, служащие для рубки шпона на форматные листы и отходы. Следом за ножницами установлен еще один подающий конвейер, предназначенный для перемещения форматных листов на укладчик шпона в стопу, а неформатных листов – на отдельный транспортер отходов.

Сортировка происходит с помощью поворотной секции этого конвейера: при проходе неформатных листов шпона ее выходной конец опускается ниже уровня стола, и лист падает вниз. За счет разности скорости подачи роторных ножниц и подающего конвейера между листами шпона образуются зазоры, необходимые при укладке листов в стопу. Листы шпона присасываются к подающим ремням вакуумного укладчика, захватываются и укладываются в стопу на подъемный стол.

Совершенствование конструкций лущильных станков в настоящее время происходит в основном за счет использования быстродействующих автоматизированных приводов, широкого внедрения компьютерных технологий, манипуляторов, околостаночного оборудования, а также все более износостойких материалов для повышения стойкости режущего инструмента. Так, например, ООО «Научфанпром» предлагает модернизировать лущильные станки на новой элементной базе. Это касается в первую очередь использования современных гидравлических систем, позволяющих увеличить быстродействие операций по зажиму и отводу шпинделей, управляемых комплектных электроприводов на базе асинхронных электродвигателей с преобразователями частоты, используемых для регулирования скорости лущения в широком диапазоне. Это помогает синхронизировать совместную работу лущильного станка и оборудования, входящего в состав линии рубки и укладки шпона. Также можно заменить систему управления станка новой, выполненной на базе промышленных контроллеров, что повышает надежность оборудования. Оснащение станка системами ускоренной подачи режущего суппорта и непрерывного контроля его положения позволяет фиксировать и отрабатывать все технологически характерные точки положения суппорта, а также в автоматическом режиме регулировать частоту вращения шпинделей.

Так, например, ООО «Научфанпром» предлагает модернизировать лущильные станки на новой элементной базе. Это касается в первую очередь использования современных гидравлических систем, позволяющих увеличить быстродействие операций по зажиму и отводу шпинделей, управляемых комплектных электроприводов на базе асинхронных электродвигателей с преобразователями частоты, используемых для регулирования скорости лущения в широком диапазоне. Это помогает синхронизировать совместную работу лущильного станка и оборудования, входящего в состав линии рубки и укладки шпона. Также можно заменить систему управления станка новой, выполненной на базе промышленных контроллеров, что повышает надежность оборудования. Оснащение станка системами ускоренной подачи режущего суппорта и непрерывного контроля его положения позволяет фиксировать и отрабатывать все технологически характерные точки положения суппорта, а также в автоматическом режиме регулировать частоту вращения шпинделей.

Для чего используется токарный станок?

Токарный станок — один из первых формовочных инструментов. Он существует со времен фараонов. Его можно описать как инструмент, который создает новые объекты, удаляя материал. Формируемый объект может быть сделан из дерева, металла или других материалов.

Он существует со времен фараонов. Его можно описать как инструмент, который создает новые объекты, удаляя материал. Формируемый объект может быть сделан из дерева, металла или других материалов.

Хотя слово «токарный станок» является практически бытовым термином, это аббревиатура. Это расшифровывается как «Оборудование для крепления инструмента с продольной осью». Теперь вы в значительной степени знаете, почему мы называем их токарными станками.

Каков основной процесс использования токарного станка?

Как уже упоминалось, для удаления материала с деревянной или металлической заготовки ее обычно помещают в токарный станок горизонтально. В случае металлического изделия бывают случаи, когда формируемая деталь будет установлена вертикально.

При работе с деревом концы ложи помещаются в токарный станок, где она прочно удерживается концами. Обычный способ зажать приклад на месте — использовать патрон. Патроны на каждом конце токарного станка открываются и закрываются, чтобы зажать внешнюю окружность заготовки. Подумайте о ножке стула или бейсбольной бите, сделанной из дерева. Концы их будут удерживаться патронами токарного станка.

Подумайте о ножке стула или бейсбольной бите, сделанной из дерева. Концы их будут удерживаться патронами токарного станка.

Из этого сбалансированного положения двигатель токарного станка поворачивает заготовку вокруг своей продольной оси, и оператор начинает свою работу. Инструменты оператора применяются для резки, придания формы, шлифовки и полировки внешней поверхности ложи.

Почему переменная скорость важна для токарного станка?

Скорость токарного станка важна из-за множества переменных. Важным фактором является размер запаса. Диаметр деревянной чаши во много раз больше диаметра ручки. Следовательно, скорость токарного станка должна регулироваться в зависимости от размера обрабатываемого материала. Если заготовка изготовлена из твердого металла, например стали, скорость необходимо увеличить, пока из заготовки вырезаются более мелкие детали. Древесина более низкого качества должна вращаться медленнее. Запас неправильной формы нужно будет вращать с меньшей скоростью.

Если заготовка изготовлена из твердого металла, например стали, скорость необходимо увеличить, пока из заготовки вырезаются более мелкие детали. Древесина более низкого качества должна вращаться медленнее. Запас неправильной формы нужно будет вращать с меньшей скоростью.

Безопасность — одна из основных причин, по которой переменная скорость важна для токарного станка. Некоторые детали могут слететь с токарного станка и ударить оператора, если их вращать слишком быстро. Чтобы избежать этой ситуации, важно варьировать скорость токарного станка. Одним из примеров токарного станка, который может это сделать, является скоростной токарный станок Twister. Этот токарный станок имеет различные скорости вращения. Заготовку с квадратными концами нужно вращать медленнее. Это связано с тем, что кончики квадратной заготовки не всегда соприкасаются с режущим инструментом. Эта доля секунды без контакта заставит инструмент немного двигаться. При достижении следующей точки контакта инструмент может оказаться в неправильном положении. Это приводит к ошибке резки. Для безопасности оператора и сохранности складских запасов токарному станку необходима переменная скорость.

Это приводит к ошибке резки. Для безопасности оператора и сохранности складских запасов токарному станку необходима переменная скорость.

В токарных станках используются пневматические цанги

Патроны и пневматические цанги аналогичны токарным станкам. Патрон обычно затягивается вручную на многих токарных станках. Это удерживает приклад по центру и надежно фиксирует его. Пневматические цанги делают то же самое, но с важным отличием.

Пневматическая цанга использует сжатый воздух для зажима заготовки на месте. Материалы, которые можно закрепить в воздушной цанге, такие же, как и в обычном патроне. Это помогает автоматизировать процесс монтажа или демонтажа формируемой детали. Все, что может сэкономить время, является долгожданным дополнением в производственной атмосфере. Способность экономить рабочее время означает, что воздушная цанга лучше.

Изделия из дерева и металла изготавливаются на токарных станках

Древесина обычно обрабатывается на токарных станках и используется для изготовления ножек столов или стульев. Металл используется для изготовления более прочных предметов. Металлическая ручка — это небольшой предмет, который можно легко изготовить. В первые дни промышленной революции формовка металла и механическая обработка сделали токарные станки очень популярными.

Металл используется для изготовления более прочных предметов. Металлическая ручка — это небольшой предмет, который можно легко изготовить. В первые дни промышленной революции формовка металла и механическая обработка сделали токарные станки очень популярными.

Токарные станки были первыми обрабатывающими инструментами, которые позволили создавать другие обрабатывающие инструменты. Пластик тоже можно точить на токарном станке, но чаще встречаются дерево и металл. Токарные станки не исчезнут в ближайшее время, потому что они производят детализированные детали. Материал на токарном станке можно формовать с очень жесткими допусками. По этой причине токарные станки будут использоваться в обозримом будущем.

Что такое токарный станок и где он используется?

Что такое токарный станок и где он используется?

- Посмотреть увеличенное изображение

Когда-то, около 1300 г. до н.э., египтяне создали токарный станок. И, хотите верьте, хотите нет, но это инструмент, который мы используем по сей день.

Однако мало кто точно знает, что такое токарный станок и для чего он используется. И они совершенно не подозревают, как из них изготавливаются наши повседневные продукты.

Но как только они поймут, насколько полезны токарные станки, они смогут понять, насколько они важны в современной промышленности.

Итак, если вам интересно что такое токарный станок и как он работает, продолжайте читать, чтобы узнать!

Что такое токарный станок

Токарный станок — это инструмент, который удаляет ненужные материалы с изделия. Он вращает изделие и отрезает, пока не будет создана нужная форма. И он обычно используется для придания формы металлу или дереву.

Хотя многие думают, что один тип токарного станка подходит для каждого материала, на самом деле существуют разные станки для разных продуктов. Но все они в основном работают одинаково, удерживая и вращая.

Этот инструмент настолько универсален, что его можно использовать для машин, хобби или работы. Другими словами, он может создавать такие продукты, как двигатели, чаши или детали оборудования.

Другими словами, он может создавать такие продукты, как двигатели, чаши или детали оборудования.

Типы токарных станков

Существует так много различных типов токарных станков, и их применение сильно различается. Важно выбрать тип, который лучше всего подходит для ваших нужд. И некоторые примеры токарных станков включают:

- Токарный станок с двигателем – это наиболее используемый и популярный на сегодняшний день. Его функции включают торцевание, токарную обработку, нарезание канавок, накатку и нарезание резьбы.

- Скоростной токарный станок — самый простой из всех, поскольку работает вручную. Его функции включают токарную обработку дерева, прядение металла и полировку.

- Токарно-револьверный станок — предназначен для крупногабаритных и тяжелых изделий. Его функции включают сверление, развертывание и нарезание резьбы.

- Настольный токарный станок — это небольшой токарный станок, который крепится к верстаку. Он используется для небольших работ.

- Автоматический токарный станок — этот токарный станок выполняет свою работу автоматически и обычно используется для массового производства. Токарный станок с ЧПУ

- — это самый современный и точный токарный станок. Компьютер управляет его функциями во время крупносерийного производства.

Основные части токарного станка

Большинство токарных станков имеют 8 общих частей, которые работают вместе для создания вашей продукции. Эти детали и их функции включают в себя:

- Передняя бабка – передает мощность на различные части токарного станка.

- Задняя бабка — удерживает инструмент или изделие для обеспечения устойчивости.

- Станина – Основание токарного станка.

- Каретка — стабилизирует, подает и направляет используемый инструмент.

- Ходовой винт — используется при нарезании резьбы для перемещения каретки.

- Подающий стержень — перемещает каретку вперед и назад.

- Поддон для стружки – собирает стружку, падающую с продукта.