Электродвигатели для станков – ООО «СЗЭМО Электродвигатель»

Электродвигатели для станков используются в самых разных отраслях индустрии, среди которых:

- Деревообработка (пилильные и строгальные агрегаты).

- Металлообработка (сверлильные, токарные, шлифовальные, фрезерные машины).

- Бумагоделательное производство (гильотины).

- Транспорт (электропоезда, троллейбусы и трамваи).

- Строительство (насосы, крановые установки) и т.д.

Подбирая двигатель для того или иного вида работ, следует обращать внимание на такие параметры, как:

- мощность;

- скорость вращения;

- число оборотов на выходном валу;

- возможность работы от сети 220В (актуально для ЧП и небольших производственных предприятий, оборудующих цеха в жилых или общественных зданиях и не имеющих доступа к промышленным электросетям).

Требования к электродвигателям для деревообрабатывающих станков

На оборудовании для обработки древесины устанавливаются движки самой разной мощности (в диапазоне от 1 до 10 кВт).

- компактностью в сочетании с достаточно высокой мощностью;

- надежной защитой конструкции от попадания влаги в механизм;

- высокой скоростью вращения;

- значительным запасом ресурса;

- долговечностью;

- способностью сохранять первоначальные характеристики после долгой эксплуатации.

Поскольку главное требование к такому электродвигателю – возможность ежедневной работы в течение нескольких часов при смене режимов, производители обращают особое внимание на степень надежности механизма, прочность конструкции и стойкость корпуса к внешним воздействиям (химическим и механическим). При выборе модели необходимо учитывать уровень рабочих нагрузок.

Требования к электродвигателям для металлообрабатывающих станков

В металлообрабатывающем производстве применяются более мощные агрегаты, так как нагрузка на них несравнима с той, что приходится на движки деревообрабатывающих станков.

Наиболее распространенные типы электродвигателей для металлообрабатывающих станков – это:

- Асинхронные. При изменении нагрузки они могут поддерживать постоянную скорость вращения шпинделя.

- Шаговые с блоком управления.

- Линейные прямого привода с преобразователями частоты.

- Асинхронные реверсивные мощностью до 15 кВт (для сверлильных станков). При колебаниях нагрузки они способны незначительно изменять частоту вращения.

Поскольку рентабельность производства во многом зависит от динамических показателей механизма, сейчас ведется работа над улучшением его способности менять частоту вращения при перегрузке (на данный момент у самых совершенных моделей этот показатель составляет 10-12%). Поэтому многие электродвигатели для станков оснащены сложными системами управления и датчиками скорости.

Электродвигатели для привода станков-качалок производства Русэлпром

Для привода станков-качалок

Наши конкурентные преимущества:

- концерн разрабатывает и изготавливает электрические машины по индивидуальным заказам без увеличения сроков изготовления

- более высокий КПД относительно продукции иных производителей России и стран СНГ

- изготовление электродвигателей с промежуточной нестандартной мощностью, что сокращает издержки без потери качества и гарантийного срока

- показатель уровня обслуживания покупателей 95%

- изготовление электродвигателей под вашей торговой маркой

- условия оплаты и поставки с учетом особенностей склада на вашей территории

- процедура trade in, которая распространяется не только на двигатели, но и на агрегаты

При заказе вы можете выбрать:

- изготовление сертифицированных двигателей для работы в составе частотно-регулируемого привода

- подшипники различных производителей – SKF, FAG или отечественные.

При необходимости в двигателе могут устанавливаться токоизолированные подшипники

При необходимости в двигателе могут устанавливаться токоизолированные подшипники - смазку различных производителей. Унификация еще на этапе поставки смазки с принятой на предприятии эксплуатации позволяет запускать в эксплуатацию двигатель без замены смазки и требующейся при этом промывки подшипник

- необходимую конфигурацию мест под датчики вибрации. Наиболее частыми являются заказы двигателей с местами под датчики вибрации и датчики ударных испульсов SPM, SLD. При заказе нами предлагается удобная графическая схема выбора осей измерения вибрации. Для установки уровней вибрации «Предупреждение» и «Отключение» рекомендуется использовать нормы, установленные ГОСТ Р ИСО 10816-3

- диаметр кабельного ввода силовой коробки выводов

- овальные установочные размеры в лапах

- необходимый цвет двигателя или поставку в загрунтованном виде

- протокол приемо-сдаточных испытаний

виды, плюсы, минусы, альтернативы обновлено 22.

05.2020 — MULTICUT

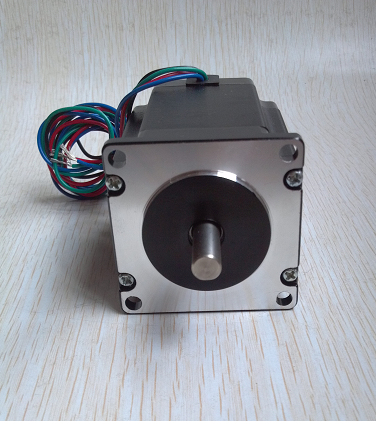

05.2020 — MULTICUTОдно из главных отличий современного станка с ЧПУ от «классических» моделей с ручным управлением – отсутствие кинематической связи между механизмами, отвечающими за перемещение рабочих органов и вращение шпинделя. Раздельный привод позволяет отказаться от использования многоступенчатых коробок передач, механических делительных головок, доверить сложные расчеты компьютеру. Но чтобы перемещения были точными, а станок всегда понимал, в какой точке находится режущий инструмент в текущий момент времени, привод должен иметь вполне определенные параметры. В механизмах станка с ЧПУ лучше всего с этими задачами справляются шаговые двигатели: компактные «послушные» в управлении и сравнительно недорогие.

В этой статье мы расскажем о работе этих устройств, постараемся найти их недостатки и подобрать альтернативные варианты.

Как работает шаговый двигатель?

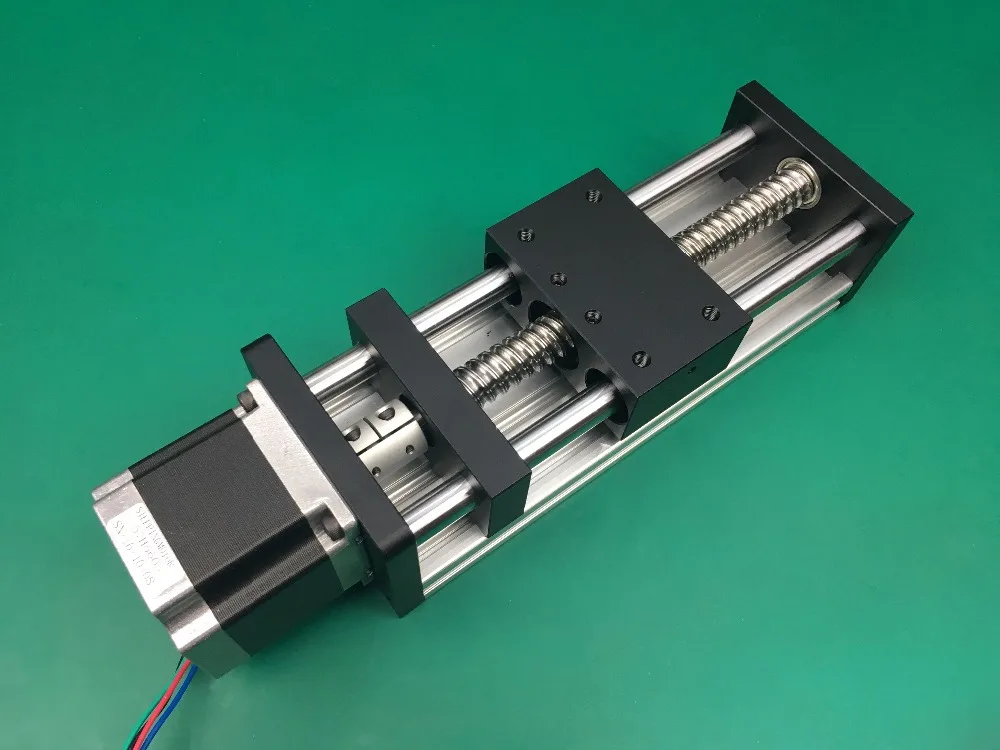

Наиболее важная конструктивная особенность шагового двигателя – явно выраженные магнитные полюса. На статоре их роль играют сердечники обмоток. Ротор выглядит как зубчатое колесо: выступы на его поверхности – это тоже полюса (постоянных магнитов). Благодаря такой конструкции шаговый двигатель способен совершать дискретные угловые перемещения с остановкой в определенном положении. Связанный с ним через передачу винт-гайка узел станка совершает заданное линейное перемещение.

На статоре их роль играют сердечники обмоток. Ротор выглядит как зубчатое колесо: выступы на его поверхности – это тоже полюса (постоянных магнитов). Благодаря такой конструкции шаговый двигатель способен совершать дискретные угловые перемещения с остановкой в определенном положении. Связанный с ним через передачу винт-гайка узел станка совершает заданное линейное перемещение.

Управляющий сигнал для шагового двигателя представляет собой последовательность импульсов. Их количество кратно числу шагов, которые совершает ротор. Система управления станка знает, сколько импульсов было послано на двигатель, и может посчитать текущее положение исполнительного механизма.

Достоинства и недостатки

У шаговых двигателей обширный перечень преимуществ. Самые важные из них:

- Доступная стоимость. Такие приводы применяются не только в промышленных станках, но и в бытовой технике. Например, на маломощные самодельные станки часто устанавливают шаговые двигатели, снятые с принтеров.

- Надежность. Благодаря отсутствию щеток и применению подшипников с избыточным рабочим ресурсом вывести из строя шаговый двигатель достаточно сложно. Перегрузки приводят к пропуску шагов, но не повреждают двигатель.

- Высокая скорость отклика на управляющий сигнал. Старт, торможение и реверсирование происходят практически мгновенно из-за того, что максимальный момент двигатель развивает при скоростях, близких к нулю.

Есть у таких приводов и недостатки:

- На обмотках двигателя всегда есть напряжение, то есть он постоянно потребляет энергию.

- Крутящий момент зависит от частоты вращения, и на высоких скоростях он значительно падает.

- Эффект резонанса — падение момента на некоторых частотах вращения. При чем резонансная частота непостоянна и зависит от величины нагрузки.

- При пропуске шагов система ЧПУ не сможет правильно определить положение исполнительного механизма, если шаговый привод работает без обратной связи.

Типы шаговых приводов

Существует два типа шаговых приводов:

- Униполярные. Обмотки статора имеют от 5 до 8 выводов. Двигатель включается в работу посредством их коммутации при помощи простейшего драйвера с четырьмя ключами.

- Биполярные. В таком моторе всего 4 вывода, и для изменения параметров магнитного поля им нужна более сложная система управления.

Биполярные двигатели развивают большие моменты на валу, чем униполярные, при сравнимых массово-габаритных характеристиках, поэтому их в станках с ЧПУ можно увидеть значительно чаще.

Как выбрать шаговый двигатель для ЧПУ станка?

Самостоятельный выбор шагового двигателя для ЧПУ станка привода — работа сложная и требующая точных расчетов. Он должен преодолеть силу трения в ШВП или передаче винт-гайка, инерцию портала и рабочую нагрузку, которая зависит от свойств обрабатываемой детали и режима резания. Также нужно учесть геометрические параметры присоединительного фланца, вала и корпуса.

Тем, кто все же решился собрать станок самостоятельно, мы рекомендуем посмотреть характеристики приводов готовых моделей, близких по размерам и поставленным задачам.

Альтернативные варианты

Единственный конкурент шагового двигателя в ЧПУ станке — сервомотор. Его установка требует реализации более сложной схемы управления с обратной связью (энкодером). Есть у него и другие недостатки. Выбор между сервоприводом и шаговым двигателем для ЧПУ станка вызывает много вопросов у начинающих станочников и споров на форумах. Чтобы определить оптимальный состав привода, нужно учесть следующие факторы:

- Стоимость. При жестких ограничениях в бюджете широкий выбор отсутствует в принципе, и считается, что шаговый двигатель значительно дешевле сервомотора. Но это справедливо для устройств небольших типоразмеров. Чем больше мощность, тем меньше разница в цене, а у некоторых крупных моделей стоимость моторов обоих типов сопоставима.

- Массово-габаритные характеристики станка. Чем больше станок, тем большая мощность нужна для перемещения рабочих органов. Склонность к резонансным явлениям сильнее проявляется у мощных шаговых двигателей, что может привести к пропуску шагов и снижению точности обработки. Для фрезерных станков с ЧПУ рекомендуется выбирать серводвигатели, если масса портала превышает 50 кг.

- Сложность настройки. Схемы приводов с обратной связью требуют точной наладки и высокой квалификации оператора. Если требуется самое простое решение, оптимальным выбором для станка с ЧПУ будет шаговый двигатель.

- Вероятность перегрузок и заклинивания. Считается, что при заклинивании серводвигатель обязательно выйдет из строя. Это не совсем так. Если станок настроен правильно, драйвер не пошлет сигнал на повторную отработку перемещения, выполнение программы прекратится, и стойка перейдет в режим ожидания до вмешательства оператора или наладчика. Шаговые двигатели при перегрузке могут пропустить несколько шагов.

Из-за отсутствия обратной связи СЧПУ не узнает об этом и продолжит отсчитывать шаги дальше. Пропуск нескольких шагов при кратковременном заклинивании – это бракованная деталь на выходе. Потеря шагов также возможна при внешних вибрационных воздействиях и ударах.

Из-за отсутствия обратной связи СЧПУ не узнает об этом и продолжит отсчитывать шаги дальше. Пропуск нескольких шагов при кратковременном заклинивании – это бракованная деталь на выходе. Потеря шагов также возможна при внешних вибрационных воздействиях и ударах. - Скорость перемещения. В массивных ЧПУ станках с шаговыми двигателями скорость движения портала обычно не превышает 9 м/мин. Если материал заготовки и режущий инструмент позволяют назначить режим обработки на более высоких скоростях, то мотор будет «узким местом», ограничивающим производительность. Тот же портал с приводом от серводвигателя аналогичного типоразмера сможет развить скорость до 60 м/мин.

- Рабочие ускорения. Чрезмерный разгон шагового двигателя неизбежно приведет к пропуску шагов. Если предполагается работа на высоких ускорениях, лучше выбрать сервомотор.

- Нагрузка на передачу в момент остановки. В тяжелых станках с ЧПУ шаговые двигатели часто устанавливают на механизмы вертикального перемещения шпинделя.

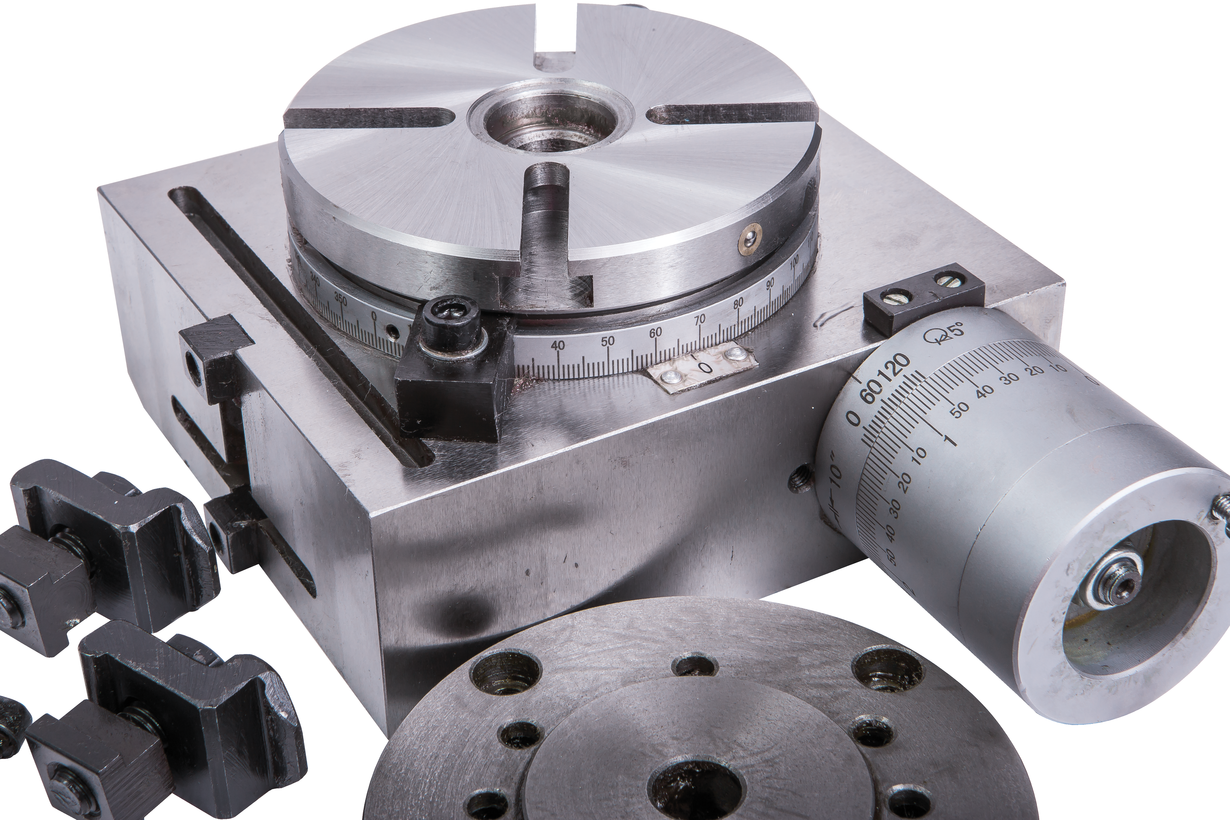

Ротор затормаживается магнитными силами после остановки. Сервопривод в остановленном положении совершает колебания, что очень нежелательно. Шаговый двигатель хорошо ведет себя в механизмах поворота заготовки (4-ой оси), кода требуется удерживать ее в стационарном положении.

Ротор затормаживается магнитными силами после остановки. Сервопривод в остановленном положении совершает колебания, что очень нежелательно. Шаговый двигатель хорошо ведет себя в механизмах поворота заготовки (4-ой оси), кода требуется удерживать ее в стационарном положении.

Какие двигатели применяются в станках MULTICUT?

Надежность конструкции – основной критерий, по которому инженеры компании MULTICUT оценивают комплектующие для станков от сторонних производителей. В выборе двигателей для механизмов перемещения не допускаются компромиссы в качестве.

По умолчанию на все станки устанавливаются шаговые приводы MIGE и контроллеры YAKO. Базовая комплектация выбрана исходя из пожеланий заказчиков и анализа оборудования конкурентов. Приводы демонстрируют высокие крутящие моменты и динамику. Станок стабильно работает на ускорениях до 1,5 м/с2. Двигатели работают в микрошаговом режиме с точностью 300 шагов на оборот. В сочетании с редуктором с передаточным отношением 5 аппаратная точность позиционирования составляет 6 мкм. «Шаговость» никак не отражается даже на самых мелких деталях.

«Шаговость» никак не отражается даже на самых мелких деталях.

В качестве опции заказчику предлагаются сервоприводы DELTA серии ASDA-B2. Эти двигатели отличаются отличной управляемостью: положение, момент и скорость могут регулироваться сигналом задания. По динамическим характеристикам эти моторы значительно превосходят более дорогие аналоги. Разгон от -3000 до + 3000 оборотов в минуту на холстом перемещении составляет около 10 мс. В тех моделях, которые мы устанавливаем на станки, есть тормозной резистор. В энкодер с разрешением 160000 импульсов на оборот встроен цифровой модуль управления, который позволяет оперативно выполнить конфигурирование мотора.

Если станок рассчитан на работу в высоконагруженных режимах, от него требуется хорошая производительность, то мы рекомендуем выбирать сервоприводы ESTUN. Интеллектуальные силовые модули промышленного класса, используемые в конструкции двигателей, позволяют им выдерживать перегрузки по току, развивать высокие моменты во время пуска. Производитель реализовал функцию подавления вибрации, сделал настройку простой и удобной, а двигатель — отзывчивым и точным в работе.

Производитель реализовал функцию подавления вибрации, сделал настройку простой и удобной, а двигатель — отзывчивым и точным в работе.

На настольные станки 500-й серии мы устанавливаем привода мощностью 200 Вт (на каждую ось). В базовой комплектации крупногабаритных моделей мощность шаговых двигателей составляет 400 Вт. Для всех серий станков в сервоисполнении мы предлагаем моторы мощностью 0,75 и 1 кВт.

Чтобы получить консультации по вопросам выбора и комплектации станков MULTICUT, позвоните по контактному телефону в вашем регионе.

Электродвигатели производственных станков

Эта характерная группа приемников электроэнергии встречается практически на всех промышленных предприятиях. Наиболее многочисленной группой среди других групп промышленных механизмов, работающих с электроприводом, являются металлообрабатывающие станки, К которым относятся станки для обработки деталей, материалов и изделий методами резания, штамповки, поковки, шлифовки и др.

Для электроприводов современных станков применяют практически все типы двигателей: двигатели постоянного тока независимого, последовательного или смешанного возбуждения (ДПТ НВ, ДПТ ПВ, ДПТ СВ), трехфазные асинхронные двигатели (АД) с фазным и короткозамкнутым ротором, синхронные двигатели (СД). Двигатели различают по мощности, напряжению, частоте вращения, конструктивному исполнению, способам защиты от воздействия окружающей среды и другим факторам. Мощность двигателей разнообразна и изменяется от долей до сотен киловатт и более. Напряжение сети, питающей двигатели станков, 660 — 380/220 В с частотой 50 Гц. В станках, где требуется высокая частота вращения и регулирование частоты, применяют двигатели постоянного тока, питающиеся от выпрямительных установок. В зависимости от характера производственного процесса, режима работы (нормальный, тяжелый, особо тяжелый), объемов производства (мелко-, средне- или крупносерийное) и условий автоматизации показатели графиков нагрузки приемников электроэнергии изменяются в широком диапазоне: 0,5 —0,85 — коэффициент включения; 0,12—0,6 — коэффициент использования; 0,14 — 0,6 — коэффициент спроса; 0,4 —0,7 — коэффициент мощности. Определение расчетных нагрузок производят по средней мощности с использованием коэффициентов Км, Кф или по А’с. а также по удельным показателям производства (на единицу продукции, на единицу производственной площади) согласно изложенному.

Определение расчетных нагрузок производят по средней мощности с использованием коэффициентов Км, Кф или по А’с. а также по удельным показателям производства (на единицу продукции, на единицу производственной площади) согласно изложенному.

Наибольшее распространение в промышленном электроприводе имеют асинхронные двигатели серий А2 и 4А и двигатели постоянного тока серий П и 2П. В настоящее время выпускают широкую номенклатуру комплектных электроприводов, в состав которых входят тиристорный преобразователь, устройство управления, защиты и сигнализации, электродвигатель с датчиком скорости и источник питания цепи возбуждения. Мощность комплектного электропривода изменяется от долей единицы до тысяч киловатт, в широком диапазоне регулируется частота вращения. Тиристорные преобразователи для электропривода станков являются генераторами высших гармоник. Отклонения показателей качества электроэнергии по напряжению и частоте от нормированных значений значительно ухудшают механические и энергетические характеристики асинхронных и синхронных двигателей.

По требуемой степени надежности электроснабжения приемники электроэнергии производственных станков механических, механосборочных, инструментальных, кузнечно-прессовых и штамповочных цехов машиностроительной и металлообрабатывающей промышленности, как правило, относят ко II категории, а ремонтно-механических, ремонтных электромеханических и других вспомогательных производств различных отраслей промышленности — к III категории.

Шаговые двигатели для станка

Высокоточная обрабатывающая техника нуждается в комплектующих и запчастях соответствующего качества. Приобрести подходящую продукцию Вы можете в компании «ВЕНТАРИО». В нашем каталоге представлены электрические шаговые двигатели, а также другие узлы, специально разработанные для использования в промышленном оборудовании. Комплектующие произведены предприятиями-лидерами в своей отрасли и прошли длительные испытания.

Преимущества компании «ВЕНТАРИО»:

- безусловное исполнение всех обязательств перед заказчиками;

- предоставление гарантии на всю реализуемую технику, включая двигатели шагового типа;

- профессиональные консультации в вопросах подбора компонентов с необходимыми характеристиками.

Общее описание шагового двигателя

Двигатель данного типа отличается от обычного электромотора способностью поворачивать вал на определенный угол. Вращение ротора электродвигателя происходит дискретно, что позволяет использовать подобные моторы для операций, требующих повышенной точности. В определенном смысле шаговый двигатель является дешевой и достаточно эффективной альтернативой сервоприводным механизмам.

Конструктивно агрегат напоминает стандартный электродвигатель. Главное отличие заключается в использовании раздельных обмоток статора, позволяющих фиксировать ротор в определенном положении. Подобная конструкция шагового двигателя обеспечивает не только возможность поворота вала на заранее определенный угол, но также позволяет добиться значительного крутящего момента при сравнительно небольших энергозатратах.

Сегодня в промышленности используются преимущественно двухфазные электродвигатели гибридного типа, обеспечивающие поворот с минимальным шагом 0,9 или 1,8 градуса. Следует учитывать, что точность поворота в некоторой степени зависит от величины нагрузки. Погрешность шага в современных шаговых двигателях обычно не превышает 5 процентов при работе вхолостую.

Следует учитывать, что точность поворота в некоторой степени зависит от величины нагрузки. Погрешность шага в современных шаговых двигателях обычно не превышает 5 процентов при работе вхолостую.

Области применения и достоинства шаговых двигателей

Данными электродвигателями оснащаются машины и механизмы, функционирующие в старт-стопном режиме, а также в обычных приводах, где для управления работой мотора используется серия импульсов. К последнему типу устройств относятся распространенные в промышленности станки с ЧПУ. В отличие от сервоприводов, шаговые двигатели не нуждаются в применении дополнительных датчиков, контролирующих величину поворота.

Электромоторы шагового типа характеризуются значительной точностью и идеально подходят для систем, работающих на сравнительно небольших скоростях. Другое важное преимущество заключается в надежности. Надежная работа шаговых двигателей достигается простотой конструкции, а также отсутствием систем обратной связи.

При эксплуатации электромоторов следует учитывать тенденцию к проскальзыванию ротора, возникающую при превышении нагрузки на валу, а также при некорректной работе управляющей программы.

Электроприводы металлорежущих станков. Аппаратура управления станками

Для металлорежущих станков в целях приближения к валу рабочего механизма изготовляют электродвигатели специальных конструктивных форм: фланцевые двигатели, снабженные фланцем, при помощи которого двигатель крепится к корпусу станка; шпидельные двигатели, обладающие полым валом; встроенные двигатели, поставляемые заводом-изготовителем в виде отдельных частей — стали статора с обмоткой и ротора. Сталь статора устанавливают в специальную расточку станка и в ней закрепляют. Таким образом, достигают полного слияния электрической и механической частей станка в единое целое.Токарные станки

Для привода токарных станков применяют одно-, двух- и трехскоростные асинхронные электродвигатели с короткозамкнутым ротором. Регулирование частоты вращения шпинделя осуществляется электрическим (изменение числа пар полюсов) и механическим (коробка передач) способами. Управление двигателями — при помощи барабанных или кулачковых переключателей, либо кнопочное, с помощью магнитных станций.

Привод главного движения мощных лобовых и карусельных станков выполняют по системе Г—Д или тиристорный электропривод (у прецизионных станков).

Мощные станки оборудуют дополнительными приводами: насоса охлаждения, быстрого передвижения суппорта, передвижения и зажима задней бабки. Вспомогательные двигатели при этом обычно асинхронные с короткозамкнутым ротором. Для зажима изделия в патроне или задней бабке на мощных станках применяют электродвигатели, которые приводят в движение эти зажимные устройства. Двигатель имеет реверсивную систему управления и должен останавливаться при заклинивании зажимного устройства. Двигатель отключается микро-переключателем или с помощью реле максимального тока.

На рис. 1 приведена схема, в которой для отключения двигателя использовано реле максимального тока. При нажатии кнопки S1 «зажим» через ер контакт и контакт путевого выключателя S3 получит питание катушка контактора К1; двигатель начнет вращаться, зажимая деталь. Когда зажимное устройство пройдет некоторый путь, контакт S3 разомкнется, а контакт S4 замкнется. При достижении усилием зажима заданного значения разомкнется контакт максимального реле К3, двигатель остановится. При необходимости отжима нажимают кнопку S2. В конце обратного хода контакт S3 замкнется, а контакт S4 разомкнется, и двигатель остановится. Цепи управления защищены от короткого замыкания плавкими предохранителями F1 и F2.

При достижении усилием зажима заданного значения разомкнется контакт максимального реле К3, двигатель остановится. При необходимости отжима нажимают кнопку S2. В конце обратного хода контакт S3 замкнется, а контакт S4 разомкнется, и двигатель остановится. Цепи управления защищены от короткого замыкания плавкими предохранителями F1 и F2.

Рис. 1. Схема электропривода зажимного устройства

Сверлильные станки

Для привода сверлильных станков применяют преимущественно асинхронные электродвигатели с короткозамкнутым ротором. Привод подачи осуществляется от двигателя шпинделя посредством механической или гидравлической передачи. Управление контакторное, с помощью кнопочного поста.

Наибольшую сложность представляет электропривод продольно-строгальных станков. Возвратно-поступательное движение рабочего органа вызывает необходимость дважды в течение цикла преодолевать инерцию системы при разгоне и торможении. В результате этого график нагрузки электродвигателя носит резко выраженный пиковый характер. С точки зрения увеличения производительности станка важное значение имеет время, в течение которого двигатель разгоняется и затормаживается.

С точки зрения увеличения производительности станка важное значение имеет время, в течение которого двигатель разгоняется и затормаживается.

Продольно-строгальные станки

Электропривод продольно-строгальных станков может быть осуществлен следующими способами: от нерегулируемого нереверсивного двигателя, реверс станка осуществляется механическим путем; от нерегулируемого нереверсивного асинхронного двигателя с электромагнитной муфтой; от реверсивного двигателя постоянного тока, управляемого по системе Г—Д.

В приводах с электромагнитными муфтами вследствие электромагнитной и механической инерции время реверса оказывалось значительным и в муфтах выделялось большое количество теплоты, поэтому такой привод рационально применять только для станков небольшой мощности. Получает распространение тиристорный реверсивный привод с широким регулированием частоты вращения электродвигателя.

Копировальные станки

Для обработки сложных поверхностей применяют копировальные станки. Принцип действия простейших электрокопировальных станков показан на рис. 2. Через шпиндель 3 пальцевой фрезы 2 обрабатывают заготовку 1. Фрезерный суппорт 4 жесткой связью 5 соединен с копировальной головкой 6. Шток 12 копировальной головки оканчивается копировальной насадкой 13, имеющей форму фрезы. Так как шток имеет сферическую опору, боковые давления на насадку преобразуются в вертикальные перемещения. На столе 15 вместе с заготовкой расположен шаблон 14. Стол непрерывно перемещается с помощью привода 16. Другой привод 9 осуществляет вертикальное перемещение копировальной и фрезерной головок. При разомкнутом контакте 8 электродвигатель 11 посредством привода 9 приближает копировальный шток к шаблону. Когда контакт 8 замкнут, электромагнитный переключатель 10 реверсирует электродвигатель, и шток отводится от шаблона. Соприкасаясь с шаблоном, насадка 13 подается вверх, рычаг 7 поворачивается и замыкает контакт 8, копировальная головка начинает перемещаться вверх, контакт 8 размыкается, тогда копировальная насадка вновь приблизится к шаблону.

Принцип действия простейших электрокопировальных станков показан на рис. 2. Через шпиндель 3 пальцевой фрезы 2 обрабатывают заготовку 1. Фрезерный суппорт 4 жесткой связью 5 соединен с копировальной головкой 6. Шток 12 копировальной головки оканчивается копировальной насадкой 13, имеющей форму фрезы. Так как шток имеет сферическую опору, боковые давления на насадку преобразуются в вертикальные перемещения. На столе 15 вместе с заготовкой расположен шаблон 14. Стол непрерывно перемещается с помощью привода 16. Другой привод 9 осуществляет вертикальное перемещение копировальной и фрезерной головок. При разомкнутом контакте 8 электродвигатель 11 посредством привода 9 приближает копировальный шток к шаблону. Когда контакт 8 замкнут, электромагнитный переключатель 10 реверсирует электродвигатель, и шток отводится от шаблона. Соприкасаясь с шаблоном, насадка 13 подается вверх, рычаг 7 поворачивается и замыкает контакт 8, копировальная головка начинает перемещаться вверх, контакт 8 размыкается, тогда копировальная насадка вновь приблизится к шаблону.

Рис. 2. Схема электрокопирования на фрезерном станке

В результате периодических подводов и отводов копировальной насадки при непрерывной ведущей подаче 16 копировальная насадка описывает относительно шаблона огибающую его пилообразную траекторию. Такую же траекторию относительно заготовки будет описывать фреза 2, жестко связанная с копировальной головкой 6.

Для бесступенчатого управления электрокопированием применяют индуктивные копировальные головки (рис. 3). У такой головки каждому положению насадки соответствует определенное положение якоря 4, помещенного между сердечниками 2 и 6 с обмотками 1,3,5 и 7. Первичные обмотки 1 и 7 соединены последовательно и включены в сеть переменного тока. Вторичные обмотки 3 и 5 включены встречно.

Рис. 3. Индукционная копировальная головка

Если якорь 4 находится в среднем положении, э. д. с. вторичных обмоток уравновешены, напряжения на выходе копировальной головки нет. Приближение якоря к одному из сердечников вызовет увеличение его магнитного потока и уменьшение магнитного потока другого.

Возникнет разность э. д. с. во вторичных обмотках сердечников, на выходе копировальной головки появится напряжение.

Возникнет разность э. д. с. во вторичных обмотках сердечников, на выходе копировальной головки появится напряжение.Системы с ЧПУ

Системы с числовым программным управлением (ЧПУ) основаны на применении современных средств радиоэлектроники, бесконтактных логических элементов, интегральных схем, микропроцессоров.

Существует два типа систем ЧПУ: замкнутая и разомкнутая. Замкнутые системы ЧПУ с применением устройств путевого контроля (обратной связи) имеют повышенную точность и используются для автоматизации мощных станков, а также станков повышенной точности малых и средних размеров. Разомкнутые системы менее точны, но проще по конструкции, дешевле и имеют меньшие габаритные размеры.

По способу управления системы подразделяют на фазовые, частотные и импульсные.

На рис. 4, а приведена структурная схема фазового управления замкнутой системой ЧПУ для одной из трех координат перемещения рабочего органа станка. На дорожках магнитной ленты нанесены записи синусоидальных напряжений. Напряжение сигнала, управляющего перемещением рабочего органа РО, подается с магнитной головки МГ1 через усилитель У1 на фазовый дискриминатор ФД. Одновременно магнитной головкой МГ2 считывается синусоидальное напряжение опорного сигнала, которое через усилитель У2 подается на входные обмотки вращающегося трансформатора Т, механически связанного с рабочим органом РО станка. Выходной сигнал трансформатора Т подается на второй вход фазового дискриминатора ФД. Фазовый дискриминатор вырабатывает сигнал, пропорциональный сдвигу фаз синусоидальных напряжений, поступивших с усилителя У1 и трансформатора Т.

Рис. 4. Структурные схемы систем ЧПУ

Выходной сигнал фазового дискриминатора усиливается усилителем У3 и подается на двигатель М, который перемещает рабочий орган в сторону уменьшения рассогласования фаз.

Частотный способ управления применяют для разомкнутых систем ЧПУ (рис. 4, б).

Магнитные головки МГ1—МГ3 считывают с магнитной ленты синусоидальное напряжение и подают его в соответствующий усилитель-формирователь прямоугольных импульсов УФ1—УФ3. Прямоугольные импульсы напряжения усиливаются усилителем мощности У1—У3 и подаются на фазовые обмотки шагового двигателя. Число поданных импульсов определяет значение, а частота их — скорость перемещения.

Импульсный способ управления используют также для разомкнутых систем ЧПУ (рис. 4, в). В этом случае на магнитной ленте записывают импульсы, которые считывает магнитная головка МГ1. Импульсы усиливает усилитель У1 и направляет в кольцевой коммутатор КК. В коммутаторе КК импульсы распределяются по трем обмоткам шагового двигателя М, пройдя усилители мощности У3—У5. Для перемещения рабочего органа в обратную сторону предусмотрены магнитная головка МГ2 и усилитель У2.

Электродвигатели станков с ЧПУ должны обладать большим быстродействием, т. е. большим вращающим моментом при малом моменте инерции. К таким машинам относятся двигатели постоянного тока с гладким (беспазовым) якорем, имеющим малый диаметр и большую длину. На поверхности якоря укладывают многослойную обмотку, залитую эпоксидной смолой с ферромагнитным наполнителем.

Двигатель имеет большой воздушный зазор, что улучшает охлаждение якоря. Отсутствие пазов позволяет увеличить магнитный поток двигателя. Увеличение магнитного потока и улучшение охлаждения позволяют повысить максимальный момент двигателя примерно в 4 раза по сравнению с двигателем обычной конструкции. Промышленность выпускает двигатели с гладким якорем мощностью от 90 Вт до 6 кВт.

Для разомкнутых систем применяют шаговые двигатели, у которых угол поворота ротора при подаче управляющего импульса дозирован. Это позволяет подавать импульсы программы непосредственно на двигатели без проверки их исполнения (без обратной связи).

Статор 1 реактивного шагового электродвигателя (рис. 5) выполнен из листовой стали, имеет шесть зубчатых полюсных выступов 2. Зубцы 5 каждого выступа смещены относительно зубцов соседнего на 1/3 шага. Каждая из трех обмоток 4 статора размещена на двух противоположных полюсных выступах. При поочередном включении обмоток статора ось результирующего магнитного потока статора смещается на 1/3 зубцового шага. Воздействием магнитного поля ротор 3 также смещается на 1/3 шага. Часто включают попеременно то одну, то две обмотки одновременно. При такой схеме шаг уменьшается вдвое.

Рис. 5. Шаговый двигатель

Шаговые двигатели имеют незначительный вращающий момент, поэтому их используют совместно с гидроусилителями. Имеются также силовые шаговые двигатели, развивающие на валу значительные моменты и не требующие применения гидроусилителей.

Программы, записанные на магнитной или перфорированной ленте, имеют недостатки: нельзя исправить или изменить изготовленную программу. Более гибкими с этой точки зрения являются системы программного управления с применением ЭВМ, так как машина выдает перфорированную ленту, которая идет непосредственно в читающее устройство системы управления станком или на устройство декодирования и записи на магнитную ленту.

Применение ЭВМ обеспечивает возможность различного вида коррекции программы, вводимые вручную с панели управления, необходимые для компенсации неучтенных факторов при подготовке программы. Коррекции могут быть введены по результатам обработки первой детали без изменения самой программы.

Аппаратура управления станками

Для управления двигателями станков применяется аппаратура ручного дистанционного и автоматического управления. В качестве аппаратов ручного управления применяют кнопочные и пакетные выключатели и переключатели, а также при недостаточной мощности пакетного переключателя используют кулачковые контроллеры. При дистанционном и автоматическом управлении широкое распространение получили реле и контакторы. В ряде случаев на станках для ограничения предельных перемещений используют путевые и конечные выключатели.

Для управления гидравлическими и пневматическими механизмами станков служат однофазные электромагниты. Их применяют также для управления механическими тормозами, устанавливаемыми на некоторых станках.

Для механического соединения, реверса и регулирования частоты вращения рабочих органов станков предназначены электромагнитные муфты. Они могут быть фрикционными, скольжения и порошковыми.

Фрикционная электромагнитная муфта приведена на рис. 6. Один вывод катушки 4, размещенной внутри кольцевого сердечника 3, соединен с корпусом, а другой — с кольцевым контактом 1, отделенном от корпуса изолирующим кольцом 2. При пропускании тока через катушку якорь 8 притягивается к сердечнику 3. Ведущие диски 5 и 7 сжимаются с ведомым диском 6. Вращающий момент с диска 6 передается поводком 9 зубчатому колесу 10. При отключении тока якорь отталкивается сжатыми дисками 5, 6 и 7, и муфта расцепляет вал 11 и зубчатое колесо 10.

Рис. 6. Фрикционная муфта

Принцип действия муфт скольжения аналогичен принципу действия асинхронного электродвигателя. Муфта состоит из двух частей, в одной из которых заложена обмотка постоянного тока. При вращении этой части создается вращающееся магнитное поле. Последнее индуцирует в ведомой части вихревые токи, которая приходит во вращение, так же как и ротор асинхронного электродвигателя.

В станкостроении широко применяют электромагнитные порошковые муфты, принцип действия которых основан на явлении увеличения вязкости жидкого или твердого магнитодиэлектрика при воздействии на него магнитного поля. У этих муфт зазор между сцепляющимися поверхностями заполняется текучими или сыпучими смесями,

главной составной частью которых являются железные порошки. В магнитном поле такая смесь превращается в пластический слой, сцепляющий между собой полумуфты и создающий значительное сопротивление их относительному перемещению.

Электромагнитные порошковые муфты могут работать в режимах сцепления и скольжения, создавая при этом момент, практически не зависящий от частоты вращения.

Для магнитных смесей употребляют порошки из карбонильного железа или обычный железный порошок, полученный распылением жидкого металла. Средний диаметр частиц порошка 4—10 мкм. Частицы порошка должны быть разделены средой, защищающей их от механического разрушения и окисления. Обычно такой средой является маловязкое масло типа трансформаторного. Содержание порошка в смеси составляет 0,3—0,45 по объему. В муфтах с жидкой смесью необходимо устанавливать уплотняющие устройства, предотвращающие вытекание смеси.

Основным недостатком порошковых муфт является старение магнитной смеси, проявляющееся в уменьшении ее подвижности, поэтому требуется регулярно заменять смесь. При эксплуатации муфты также вызывает затруднение поддержание необходимой герметичности полости, заполненной смесью.

Порошковые муфты применяют в тех случаях, когда использование фрикционных невозможно.

Для закрепления деталей на шлифовальных станках нашли широкое распространение электромагнитные плиты. Вращающиеся плиты называют электромагнитными столами. Электромагнитное закрепление имеет ряд преимуществ перед механическим: можно сразу закрепить много однотипных деталей, расположенных на поверхности плиты; быстро закрепить крупную деталь, которую при механическом способе крепления необходимо зажимать во многих точках; можно обрабатывать деталь сразу со всех сторон, кроме плоскости прилегания ее к поверхности плиты.

Для питания плиты применяют постоянный ток напряжением 24— 220 В. Питание переменным током невозможно из-за сильного размагничивающего и нагревающего действия вихревых токов.

Электромагнитная плита (рис. 7, а) состоит из стального корпуса 1, в котором установлены сердечники электромагнитов 3, отделенных от него немагнитными прослойками 4. При пропускании постоянного тока через катушки электромагнитов 2 обрабатываемая деталь 5, перекрывающая оба полюса электромагнита 3, замыкает магнитную цепь, показанную штриховой линией, и притягивается к поверхности плиты. Немагнитные прослойки изготавливают из сплава свинца и сурьмы, оловянных сплавов, бронзы и др.

Рис. 7. Электромагнитные закрепляющие устройства

Корпус стола 1 с неподвижными электромагнитами (рис. 7, б) вращается на валу 4 над неподвижными относительно станины станка электромагнитами 3, расположенными по окружности. Когда через обмотку электромагнита 2 протекает постоянный ток, магнитный поток замыкается через обрабатываемую деталь 5, перекрывающую одну или несколько немагнитных прослоек 6, обеспечивая ее притяжение.

Электромагнитный стол, кроме несквозных концентрических немагнитных прослоек 6, имеет сквозные радиальные прослойки, разделяя рабочую поверхность стола на секторы (на рис. 7, б не показаны). Если электромагниты 3 расположить не по всей окружности стола, то образуется сектор, на котором детали не будут притягиваться и могут быть легко сняты со стола. Вал 4 для исключения возможности замыкания через него магнитного поля изготавливают из немагнитного материала.

Сила притяжения плиты зависит от материала, размеров и конфигурации обрабатываемой детали, а также от ее конструкции. Удельная сила притяжения современных плит колеблется в пределах 20 – 130 Н/см2.

⇓ДОБАВИТЬ В ЗАКЛАДКИ⇓⇒ВНИМАНИЕ⇐

- Материал на блоге⇒ Весь материал предоставляется исключительно в ознакомительных целях! При распространении материала используйте пожалуйста ссылку на наш блог!

- Ошибки⇒ Если вы обнаружили ошибки в статье, то сообщите нам через контакты или в комментариях к статье. Мы будем очень признательны!

- Файлообменники⇒ Если Вам не удалось скачать материал по причине нерабочих ссылок или отсутствующих файлов на файлообменниках, то сообщите нам через контакты или в комментариях к статье.

- Правообладателям⇒ Администрация блога отрицательно относится к нарушению авторских прав на www.electroengineer.ru. Поэтому, если Вы являетесь правообладателем исключительных прав на любой материал, предоставленный на ресурсе, то сообщите нам через контакты и мы моментально примем все действия для удаления Вашего материала.

⇓ОБСУДИТЬ СТАТЬЮ⇓

Электродвигатели Besel для деревообрабатывающих станков

Специализированные электродвигатели полностью отвечают всем требованиям, предъявляемых к качеству привода в этой отрасли. Среди важнейших эксплуатационных характеристик двигателей для деревообработки главное место занимают высокая точность и безупречная надежность. Кроме того, как и в любом другом производстве, немалое значение имеет КПД электродвигателя, играющий одну из главных ролей в формировании энергоэффективности производства.

Трехфазный электродвигатель Besel Sh 65-2B для деревообрабатывающих станков режим работы S6

Существуют как однофазные, так и трехфазные электродвигатели для деревообрабатывающих станков. Использовать однофазные двигатели для деревообработки менее эффективно. Хороший трехфазный двигатель для деревообрабатывающего станка способен обеспечить более высокую производительность, чем однофазный.

Подбор двигателей для деревообработки

Однако зачастую деревообрабатывающие предприятия не имеют доступа к трехфазной сети. В такой ситуации важно грамотно выбрать однофазный двигатель для вашего станка, учтя все параметры технологического процесса, максимальные нагрузки и технические требования к приводу. Правильный выбор позволит добиться отличных результатов относительно экономичности работы электродвигателя.

Однофазный электродвигатель Besel SEh 65-2D для деревообрабатывающих станков режим работы S1

Наши консультанты готовы помочь вам приобрести электродвигатели для деревообрабатывающих станков, идеально соответствующие специфике вашего оборудования. Доступная цена, надежность, экономичность и хороший эксплуатационный ресурс – все это в полной мере относится к каждому двигателю для деревообработки из представленных в нашем каталоге.

Мы предлагаем вам купить по приемлемой цене электродвигатели для деревообрабатывающих станков наиболее известных мировых брендов, зарекомендовавшие себя стабильно высоким качеством.

Двигатели и приводы – Электромоторостроение

Приводы составляют важную часть производственного сектора, потому что они настоящие «мускулы» станков с ЧПУ. В данной статье анализируются основные типологии, представленные на рынке.

Привод представляет собой подходящую систему для выполнения линейного или вращательного движения и включает в себя как двигатель, так и его систему управления. Их можно классифицировать по трем основным областям применения:

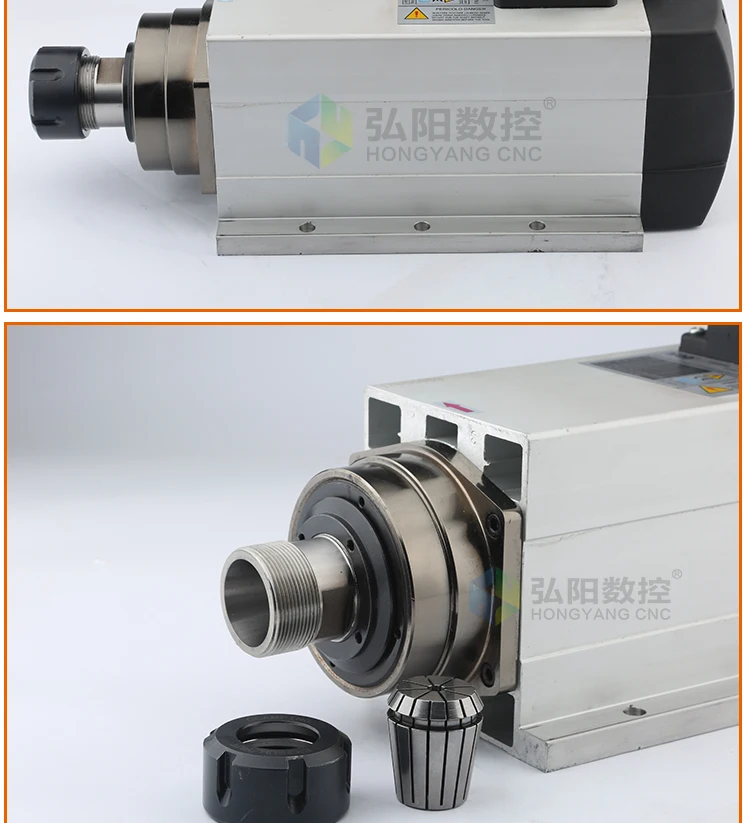

- Приводы вращения шпинделя;

- Приводы для линейных осей x, y, z;

- Приводы круговых осей

Исторически применительно к шпинделю использовались системы с передачей движения на ремень и шестерни: последние позволяли добиться передачи, а ремень уменьшал вибрации.Такая система обеспечивала высокие значения мощности и крутящего момента, но низкие значения скорости. Передача движения могла происходить также через муфту: это представляло аспект «безопасности» для станка, потому что в случае аномалий он выходил из строя без повреждения станка. По сравнению с первым проанализированным случаем передача движения через муфту обеспечивала более высокие скорости в ущерб мощности. Именно электрошпиндель позволил найти правильный компромисс с точки зрения скорости и мощности (то есть интегрированный двигатель и шпиндель).Это также позволило получить большую компактность и снизить вибрацию.

Двигатели встроены в шпиндельДо 2000 года использовались двигатели постоянного тока, но с появлением технологий и существенным усовершенствованием силовой электроники (появление все более мощных микропроцессоров и развитие инверторов) стало возможным внедрение двигателей переменного тока. Двигатели постоянного тока позволяют точно регулировать крутящий момент и номинальную мощность. Однако они вряд ли прочные и довольно дорогие, кроме того, что они требуют обычного обслуживания коллектора и щеток.Кроме того, это громоздкие двигатели (как правило, скорость увеличивается вместе с размерами). Со временем были разработаны двигатели переменного тока. У них есть дискретно регулируемая скорость с помощью скоростной передачи, но они также сильно зависят от частоты, как указано в следующей формуле:

п = 60 * ф / п

где:

n = скорость вращения (об / мин)

f = полезная частота

p = число полярных моментов

Заслуживающим внимания нововведением стало введение инвертора, который в двигателях переменного тока позволил изменять сетевую частоту, что позволило увеличить диапазон изменения скорости двигателя.Двигатели переменного тока очень надежны, просты и высокопроизводительны. В станках с ЧПУ широко используется так называемый электрошпиндель, очень компактная и жесткая система, позволяющая достичь высокого крутящего момента и скорости.

Пример бесщеточного двигателя. Двигатель линейных осейДля перемещения линейных осей станка почти всегда используются роторные двигатели, поэтому необходимо объединить систему, которая преобразует движение из вращательного в поступательное. Система преобразования движения состоит из системы с шарико-винтовой парой с рециркуляцией в случае станков с ЧПУ и из системы винт-гайка в случае обычного станка.В общем, характеристики, необходимые для двигателя для линейных осей, следующие, как указано ниже:

- Каждая ось должна быть оборудована независимым приводом;

- Двигатели должны быть компактными;

- Они должны допускать постепенное изменение скорости;

- Они должны иметь очень высокие скорости быстрой подачи, чтобы максимально снизить переходные процессы;

- Высокие пусковые и тормозные токи;

- Высокие ускорения.

Среди наиболее принятых решений стоит выделить:

- Серводвигатель постоянного тока с постоянными магнитами.Обычно двигатель постоянного тока, приводящий в действие шпиндель, оснащен обмотками как на статоре, так и на роторе, и поэтому они являются двигателями с независимым возбуждением. В двигателе для линейных осей обмотки статора заменены постоянными магнитами. Обмотки установлены на роторе и получают электрический ток от щеток. Однако последние подвержены износу и по этой причине нуждаются в периодическом обслуживании. Чтобы этого избежать, используются «бесщеточные» серводвигатели, то есть без щеток, с магнитом на роторе и обмоткой на статорной части.Таким образом, двигатели становятся еще более компактными, но возникает проблема управления магнитным полем вращения. Следовательно, становится необходимым управляемое питание обмотки статора, чтобы минимизировать колебания крутящего момента и скорости. Используются датчики на эффекте Холла, поскольку они могут управлять переключением обмотки на статоре, поскольку они обнаруживают магнитное поле, создаваемое ротором, и его относительное положение относительно ротора. Что касается переключения, то оно вызывает некоторую нестабильность крутящего момента, называемую, точнее, пульсацией крутящего момента.Основные преимущества бесщеточного двигателя по сравнению со стандартным двигателем постоянного тока с постоянными магнитами следующие:

- Более высокая скорость вращения;

- Низкая инерция;

- Номинальный крутящий момент ниже, чем у постоянного тока, но с сохранением самого крутящего момента в течение гораздо более длительного времени;

- Более высокая эффективность;

- Меньшие габаритные размеры;

- Низкие эксплуатационные расходы.

2. Шаговый двигатель. Это синхронный двигатель, в котором скорость вращения изменяется путем изменения частоты управляющих импульсов.Операция очень проста: всякий раз, когда двигатель обнаруживает импульс, он поворачивается на определенный угол. Крутящий момент в этом случае не постоянный, но он быстро уменьшается с увеличением скорости. Это очень точный мотор, поэтому он дает определенную уверенность в результате. Размеры очень маленькие.

Двигатели поворотных столовНедавно они разработали линейные двигатели, которые позволяют решить проблему преобразования движения из вращательного в линейное, потому что при преобразовании двигателя возникли потери примерно 15%.Линейный двигатель – это настоящая «линеаризация» бесщеточного двигателя. Стоит отметить, что длина двигателя равна длине приводимой оси. Поэтому магниты должны быть идеально выровнены. Тогда мы ссылаемся на:

- Индуктор длинный, когда магниты расположены на неподвижной части;

- Короткий индуктор, когда магниты расположены на подвижной части.

- Среди преимуществ отметим:

- Высокие скорости;

- Высокие ускорения;

- Высокая точность;

- Высокая жесткость.

Тем не менее, на них действуют некоторые соответствующие ограничения, например:

- Низкий КПД;

- Немного сложный отвод тепла;

- Высокие затраты;

- Модернизация станка.

Типы двигателей и принцип их работы (для коммерческого и промышленного применения)

Двигатели – это механические или электромеханические устройства, преобразующие энергию в движение. Энергия в форме электрической, гидравлической или пневматической преобразуется во вращательное или линейное движение, а затем выводится на вал или другой компонент передачи энергии, где она обеспечивает полезную работу.Электродвигатели включают разновидности переменного или постоянного тока, которые далее подразделяются на электродвигатели специального назначения, включая мотор-редукторы, шаговые двигатели, серводвигатели и линейные двигатели. Гидравлические и пневматические двигатели используют жидкость (масло, воздух) в качестве движущей силы. К химическим двигателям относятся подвесные моторы для использования на лодках и ракетных двигателях, оба из которых используют внутреннее сгорание и часто называются двигателями. Электродвигатель, используемый для приведения в движение небольших рыбацких лодок, называется троллинговым двигателем. Ни одна из этой последней группы здесь не обсуждается.

Типы двигателей (и принцип их работы)

Двигатели переменного тока

Двигатели переменного тока– это электромеханические устройства, приводимые в действие переменным током для создания вращательного движения. Вращение обеспечивает механическую работу для привода других вращающихся машин, таких как насосы. Для облегчения взаимозаменяемости доступны стандартные размеры корпуса с разным диапазоном мощности. Корпуса могут варьироваться от простых открытых конструкций до взрывозащищенных невентилируемых конструкций, обычно полностью закрытые с вентиляторным охлаждением (TEFC).Международная рейтинговая система также предписывает уровни охлаждения и защиты. Двигатели переменного тока составляют значительную часть используемых сегодня двигателей и приводят в действие насосы, вентиляторы, компрессоры и т. Д. Диапазон размеров от машин с малой мощностью до 20 000 л.с. Двигатели переменного тока будут одно- или трехфазными.

Трехфазные машины классифицируются по конструкции ротора: с короткозамкнутым ротором или с фазным ротором. В конструкции с короткозамкнутым ротором используются медные или алюминиевые стержни ротора, закороченные концевыми кольцами, и в определенном смысле они представляют собой настоящие индукционные машины – своего рода вращающийся трансформатор.Роторы с обмоткой используют проволочные роторы, количество полюсов которых равно количеству полюсов статора, а контактные кольца обеспечивают метод вставки сопротивления для запуска и для изменения скорости. Пуск трехфазных машин при полном напряжении или через линию возможен примерно до 200 л.с., после чего часто требуется метод пониженного напряжения, особенно для двигателей, которые запускаются часто, из-за заметного падения напряжения, влияющего на освещение. , двигатели прочие и др.

Однофазные двигатели используются в основном в диапазонах дробных л.с.Они не запускаются автоматически и могут быть сгруппированы по способу запуска. Наиболее широко используемая конструкция – двигатель с расщепленной фазой – использует две обмотки статора для получения пары несбалансированных токов обмотки, при этом вспомогательная обмотка отключается, когда двигатель приближается к синхронной скорости. Конденсаторный двигатель вставляет конденсатор во вспомогательную обмотку, который в случае конденсаторной пусковой машины выпадает, когда двигатель приближается к рабочей скорости, а в случае двухзначного конденсаторного двигателя переключается на второй конденсатор по мере приближения. скорость бега.В конструкции постоянного разделенного конденсатора вспомогательная обмотка и конденсатор остаются под напряжением на рабочей скорости. Наконец, в двигателе с экранированными полюсами используются неравномерно разделенные полюса с экранирующими катушками, которые заставляют вращающееся поле перемещаться в направлении заштрихованного полюса (т. Е. Необратимо). Двигатели с расщепленными полюсами – одни из самых дешевых из однофазных машин. В синхронизирующих устройствах используются синхронные однофазные двигатели.

Для получения дополнительной информации ознакомьтесь с нашей полной статьей о типах двигателей переменного тока.

Двигатели постоянного тока

Двигатели постоянного тока – это электромеханические устройства, приводимые в действие постоянным током для создания вращательного движения. Движение обеспечивает вращательную работу для приведения в движение других вращающихся машин, таких как подъемники, с разными скоростями. Определенные схемы проводки могут создавать сильный крутящий момент на низкой скорости, что делает их пригодными в качестве тяговых двигателей для локомотивов, хотя они в значительной степени были заменены двигателями с регулируемой частотой вращения. Точно так же двигатели тележек для гольфа неуклонно перестраиваются от щеточных конструкций к более продвинутым формам с электронными приводами.Для облегчения взаимозаменяемости доступны стандартные размеры корпуса с разным диапазоном мощности. Корпуса могут быть от простых открытых до взрывозащищенных, невентилируемых. Международная рейтинговая система также предписывает уровни охлаждения и защиты. Двигатели постоянного тока находят множество применений в игрушках и потребительских товарах и широко используются автопроизводителями. Они находят обслуживание на лифтах, вилочных электропогрузчиках и конвейерах, где нагрузки с постоянным крутящим моментом являются нормальным явлением. Двигатели постоянного тока доступны как в щеточной, так и в бесщеточной (с постоянными магнитами) конструкциях, причем для работы последних требуются электронные приводы и контроллеры.

Традиционные щеточные электродвигатели постоянного тока классифицируются на основе возбуждения, используемого в обмотке возбуждения, с тремя основными различиями: шунтирующими, последовательными и составными. Шунтовые двигатели имеют низкий пусковой момент, низкую перегрузочную способность, минимальное изменение скорости в ответ на нагрузку и плохую стабильность при нулевой нагрузке. Серийные двигатели обладают высокими пусковыми моментами, высокой перегрузочной способностью, значительным изменением скорости в зависимости от нагрузки и хорошей стабильностью при нулевой нагрузке. Составные двигатели находятся где-то между двумя другими по характеристикам, хотя они тоже остаются стабильными при нулевой нагрузке.

Для двигателей постоянного тока мощностью более 3/4 л.с. необходимо использовать стартеры для ограничения пускового тока во избежание возгорания коммутаторов.

Мотор-редукторы

Мотор-редукторы– это электромеханические устройства, приводимые в действие переменным или постоянным током для создания вращательного движения. Движение обеспечивает вращательную работу, которая затем понижается через встроенный редуктор для привода других вращающихся машин, таких как конвейеры или упаковочные машины. Мотор-редукторы используются там, где требуется, чтобы двигатели и редукторы скорости обеспечивали высокий крутящий момент на низких скоростях.За счет интеграции этих двух компонентов мотор-редукторы достигают КПД по размеру, устраняют внешние муфты, улучшают сопротивление смыванию и т. Д. Часто редукторы взаимозаменяемы между производителями. Хотя мотор-редукторы редко используются для больших двигателей, они довольно часто имеют дробную мощность. Они доступны с различными типами выходных валов с выбором среди двигателей переменного тока, щеточных и бесщеточных двигателей постоянного тока.

Шаговые двигатели

Шаговые двигатели– это электромеханические устройства, приводимые в действие переменным током для создания вращательного движения и позиционирования.Как правило, шаговые двигатели не включают в себя контур обратной связи, как серводвигатели, а вместо этого достигают управления положением, поворачивая ротор двигателя на дискретное количество шагов. Они специфичны для приложений управления движением. Шаговые двигатели используются в приложениях позиционирования, где важно удерживать позицию, и используются на упаковочных машинах, принтерах и т. Д., Где потеря положения из-за перегрузки не критична и где важна экономия.

Серводвигатели

Серводвигатели– это электромеханические устройства, приводимые в действие переменным или постоянным током для создания вращательного движения и позиционирования.Серводвигатели используют контур обратной связи для управления радиальным положением ротора двигателя по отношению к его статору. Они специфичны для приложений управления движением. Серводвигатели используются в приложениях для позиционирования, где первостепенное значение имеет плавное управляемое движение, например, в промышленных роботах. Во втором примере упаковочная машина может использовать серводвигатель для индексации точного количества упаковочной пленки в зоне формования, где в прошлом такая подача могла регулироваться с помощью механического индексатора с приводом от двигателя.

Линейные двигатели

Линейные двигатели– это электромеханические устройства, приводимые в действие переменным или постоянным током для создания линейного, а не вращательного движения. Линейное движение полезно в приложениях, где можно использовать воздушный цилиндр, но где требуется большая точность и позиционная обратная связь, или где движение может изменяться от хода к ходу. Конфигурация двигателя и форма движка / ползуна также могут быть проблемой. Линейные двигатели используются в упаковочных машинах, сборочных машинах, подъемно-транспортном оборудовании и в различных областях медицинского оборудования.

Пневматические двигатели

Пневматические двигатели– это механические устройства, приводимые в действие давлением воздуха для создания вращательного движения. Движение обеспечивает вращательную работу для привода других вращающихся машин, таких как приемные бобины и инструменты. Пневматические двигатели используются там, где есть источник сжатого воздуха, и там, где необходим постоянный крутящий момент независимо от скорости, например, в приемной бобине на упаковочной машине. Они также используются во взрывоопасных средах, где считаются искробезопасными.

Гидравлические двигатели

Гидравлические двигатели– это механические устройства, приводимые в действие жидкостью для создания вращательного движения. Движение обеспечивает вращательную работу для привода других вращающихся элементов, таких как ведущие колеса экскаватора тяжелого оборудования. Гидравлические двигатели широко используются в строительной технике, где требуется вращательное движение от компактного устройства, а гидравлическая энергия уже доступна. Гидравлические двигатели могут быть лопастными, шестеренчатыми или поршневыми, как и гидравлические насосы. Двигатели LSHT или низкоскоростные двигатели с высоким крутящим моментом доступны у некоторых производителей.Модифицированный электродвигатель лопаточного типа, называемый электродвигателем с роторным упором, имеет более низкое трение и лучшее уплотнение, чем эквивалентный электродвигатель с крыльчаткой.

Различные области применения двигателей и отрасли промышленности

Среди двигателей переменного, постоянного, шестеренчатого, пневматического и гидравлического двигателей они обеспечивают вращательное движение, в то время как шаговые, сервомоторы и линейные двигатели обеспечивают позиционирование. Электродвигатель переменного тока – вероятный выбор для привода насоса; двигатель постоянного тока хорошо подходит для привода барабана крана, где важна переменная скорость; мотор-редукторы выполняют те же функции, что и двигатели постоянного и переменного тока без покрытия, за исключением того, что они имеют встроенные редукторы; а воздушные и гидравлические двигатели удовлетворяют аналогичные потребности в ситуациях, когда электричество нецелесообразно или неприемлемо.

Позиционирование – это область трех других типов, что означает, что эти типы используются там, где элементы машин должны быть перемещены в точные места. В то время как машины вращательного движения охватывают весь спектр размеров от очень маленьких субфракционных единиц HP до самых больших машин, превышающих NEMA, шаговые, сервоприводы и линейные двигатели обычно достигают максимальной мощности в несколько лошадиных сил и превосходят в меньших размерах.

Трехфазные асинхронные двигатели переменного тока широко используются в промышленности. В них используются роторы с короткозамкнутым ротором (бесщеточные), которые создают магнитные поля в обмотках полюсов, которые затем взаимодействуют с магнитными полями обмоток статора, вызывая вращение.Скорость двигателя переменного тока зависит от количества полюсов и частоты приложенного напряжения, особенно часто встречаются 1800 (4-полюсный) и 3600 об / мин (2-полюсный). Фактическая скорость немного отстает от номинальной скорости вращающегося магнитного поля или линейной скорости и зависит от нагрузки. Синхронные двигатели переменного тока точно соответствуют скорости вращающегося поля независимо от нагрузки, но их применение обычно ограничивается особыми случаями, когда это важно, например, в двигателях-генераторах. Другой синхронный двигатель, так называемый двигатель переменного тока с постоянными магнитами, использует ту же технологию с постоянными магнитами, что и бесщеточные конструкции постоянного тока, для создания синхронных двигателей переменного тока, которые доступны в дробных и интегральных размерах л.с.Эти двигатели требуют электронных приводов. Двигатели переменного тока по своей сути не подходят для управления скоростью, хотя существует ряд методов как в конструкции двигателя (с фазным ротором), так и в схеме контроллера, чтобы сделать возможным управление скоростью. Несколько обмоток – это один из способов получения двухскоростного асинхронного двигателя. Частотно-регулируемые приводы могут обеспечивать плавную регулировку скорости. Также доступны различные пускатели, такие как устройства плавного пуска, которые помогают снизить влияние запуска двигателя, например, на бутылки на конвейерной линии.

Другой двигатель переменного тока, получивший название универсального двигателя или двигателя переменного тока серии , используется во многих устройствах, таких как пылесосы, дрели, вакуумные системы и т. Д. Он имеет те же щетки и коммутатор, что и двигатель постоянного тока, но может работать от переменного тока. ток также, потому что направление переключения тока возбуждения точно совпадает с направлением коммутируемого тока якоря. Они имеют тенденцию к шуму при работе и лучше всего подходят для периодического использования, например, в электроинструментах, из-за износа щеток, но они могут регулировать скорость.

Двигатели постоянного тока предлагают внутреннее регулирование скорости в силу своей конструкции и использования нечастотного постоянного тока в качестве движущей силы. В двигателе постоянного тока обычно используются щетки для подачи постоянного тока на ротор. Контролируя уровень постоянного напряжения, оператор может напрямую управлять скоростью двигателя. Двигатели постоянного тока этой конструкции, иногда называемые коллекторными двигателями для установленного на валу коммутатора, на котором движутся щетки, используются в автомобилях и в основном в небольших приложениях.В своих больших размерах они используются в приложениях, где регулирование скорости является обязательным: подъемники и краны, станки, прессы и т. Д. С появлением более сильных магнитов стали популярными двигатели постоянного тока с постоянными магнитами, которые обходятся без щеток. Эти двигатели несколько ограничены по размеру, примерно в одну лошадиную силу в верхней части, и для их электронного переключения требуются приводы. Прорези между зубьями обмотки статора вызывают явление, известное как «зубчатое зацепление», а конструкция без зазоров представляет собой попытку преодолеть это явление.Доступны определенные конструкции с постоянными магнитами, которые обеспечивают высокий крутящий момент на низких скоростях, например, двигатели BLDC типа «блины», которые особенно подходят для роботизированных приложений. Существуют также небольшие двигатели постоянного тока, называемые микродвигателями, которые используются в электронных устройствах и т.п., часто питающихся от батареи.

Мотор-редукторы доступны как блоки переменного тока, так и постоянного тока, как правило, небольшого размера, где целесообразно тесное соединение двигателя и коробки передач. Мотор-редукторы доступны с различными редукторами, такими как параллельный вал, прямой угол, планетарный редуктор и т. Д.

Шаговые двигатели предназначены для позиционирования. В их роторах используются постоянные магниты, которыми можно управлять через дискретные промежутки времени, возбуждая поле статора. Шаговый двигатель нуждается в контроллере / приводе для работы. Шаговые двигатели обычно имеют угол поворота 1,8 или менее градусов для каждого шага, но они могут быть дополнительно подразделены за счет использования так называемых микрошаговых контроллеров. Конструкция двигателя также играет роль в разрешающей способности шагового двигателя – количестве шагов на оборот – при этом 5-фазные двигатели предлагают большее количество шагов, чем 2-фазные двигатели.Шаговые двигатели обеспечивают относительно недорогой способ имитации позиционирования сервоприводов, хотя, как правило, им не хватает обратной связи по положению. Шаговые двигатели обычно могут удерживать нагрузку в остановленном состоянии, что является преимуществом для приложений позиционирования.

Серводвигатели – это позиционеры с истинной обратной связью, которые включают энкодеры для передачи информации о положении обратно на свои контроллеры. Они контролируют как скорость, так и точность за счет использования контуров обратной связи. Специальный серводвигатель, называемый моментным двигателем, предназначен для приложения крутящего момента к валу без необходимости его вращения, что может потребоваться для поддержания постоянного натяжения натяжного устройства полотна.Конструкция позволяет двигателю создавать крутящий момент при остановке без перегрева. Его также можно использовать для прямого доступа к индексным таблицам.

Линейные двигатели лучше всего рассматривать как роторные двигатели, которые были «развернуты» для создания роторов, движущихся по линейным путям. Обычно они управляются сервоприводом, но также могут быть основаны на шаговом двигателе и использоваться для позиционирования и точного управления скоростью, чего нельзя достичь с помощью более дешевых средств, таких как воздушные цилиндры и т. Д. Некоторые производители предлагают линейные двигатели, которые также могут вращаться.Как и для любого серво- или шагового двигателя, для линейных двигателей требуются электронные приводы / контроллеры.

Пневматические двигатели просто приводятся в действие воздухом, а не электричеством и обычно используются в пневматических инструментах, таких как пневматические ключи и т. Д. Пневматические двигатели используются там, где требуется постоянный крутящий момент, например, на приемных барабанах на машинах для обработки полотна. Они также используются во взрывоопасных средах, поскольку считаются искробезопасными. Скорость пневмодвигателя можно несколько изменить, дросселируя впускной клапан, что дает возможность бесплатно регулировать скорость, например, при использовании на подъемнике.

Гидравлические двигатели приводятся в действие гидравлической жидкостью и обычно используются на вращающихся элементах строительного оборудования, например, на колесных двигателях. Они мощные для своего размера, легко переворачиваются и регулируются по скорости. Для них требуются источники гидравлической энергии, которая на строительной технике с приводом от двигателя обычно осуществляется в виде гидравлических насосов / систем. Стационарные станции с меньшей вероятностью будут иметь гидравлическую энергию в качестве коммунальных услуг, поскольку они будут использовать сжатый воздух, но для них доступны так называемые гидравлические силовые установки.

Соображения

Двигатели переменного и постоянного тока доступны в стандартных типоразмерах NEMA, что делает эти двигатели взаимозаменяемыми. Их иногда называют интегральными агрегатами высокого давления или просто средними машинами. Двигатели также бывают в виде дробных блоков HP, получивших название FHP или, проще говоря, малых, и имеют нестандартную конструкцию за пределами встроенных рамок NEMA, иногда называемых большими машинами. IEC предлагает аналогичные стандартизированные моторные корпуса и подразделения метрических размеров.

Варианты защитыобычно указываются в одной из двух форм: кода или классификации NEMA и кода IEC.Большинство двигателей представляют собой полностью закрытые двигатели с вентиляторным охлаждением, сокращенно TEFC, но существует множество разновидностей от открытых, каплезащищенных (ODP) до полностью закрытых, невентилируемых (TENV). Код IEC обеспечивает аналогичную классификацию с помощью двузначного цифрового кода, первый из которых определяет защиту корпуса от твердых предметов, а второй – уровень защиты от проникновения влаги. Например, двигатель со степенью защиты IP67 считается пыленепроницаемым и водонепроницаемым. Погружные двигатели, охлаждаемые иммерсивной жидкостью, доступны для скважинных насосов и т.п.

NEMA также делает различие между двигателями, работающими в непрерывном и прерывистом режиме. Двигатель с прерывистым режимом работы спроектирован для нечастого использования с достаточным охлаждением между пусками, как это может быть в случае с воздушным компрессором нижнего уровня, который также имеет рабочий цикл менее 100%. Также существует пятибуквенная рейтинговая система NEMA для описания работы двигателя, например «A», которая может использоваться для вентилятора, который не нужно запускать под нагрузкой, или «C», который подходит для конвейер, который, вероятно, запустился бы под нагрузкой.

Эти же коды могут применяться и к другим типам двигателей, особенно к редукторным, шаговым и серводвигателям.

Варианты монтажа включают монтаж на основании или на лапах и лицевой монтаж. В первом варианте двигатели опираются на собственные основания – часто на одной раме с приводным оборудованием, тогда как во втором варианте двигатели прикреплены к корпусам ведомого оборудования, что иногда используется с насосами. Некоторые двигатели специально разработаны для работы в вертикальной ориентации.Эти так называемые специализированные двигатели предназначены для привода насосов и особенно подходят для работы в ограниченном пространстве, например, на борту судов.

Номинальные скорости и мощность являются основными характеристиками для определения двигателей ротационного типа. Количество фаз тоже важно, обычно одна или три.

Важные атрибуты и критерии выбора

Тип двигателя

Для блоков переменного тока основной выбор – между асинхронными и синхронными машинами. Двигатели с тормозом – это асинхронные машины со встроенными тормозами, которые могут удерживать нагруженный двигатель на месте.Для машин постоянного тока основной выбор – между бесщеточными агрегатами и теми, которые используют щетки. Мотор-редукторы предлагают многие из этих вариантов.

Ориентация на отрасль / предполагаемое применение

Многие двигатели предназначены для использования в обычных условиях, в то время как некоторые из них обладают специальными функциями или характеристиками, позволяющими использовать их в определенных областях применения. NEMA определяет множество двигателей специального назначения, в том числе для вентиляторов и воздуходувок, деревообрабатывающих станков и т. Д. Производители часто классифицируют свои двигатели специального назначения по этим линиям, т.е.например, работа на ферме, система отопления, вентиляции и кондиционирования воздуха, промывка и т. д. Специалисты по двигателям могут полагаться на эти атрибуты, чтобы сузить выбор, выходя за пределы диапазона двигателей общего назначения. Один пример – 400 Гц. двигатели, предназначенные для авиационной и космической техники. В некоторых приложениях, таких как вибраторы для погрузочно-разгрузочных работ, могут использоваться электрические или пневматические двигатели.

Вращение вала

Обычно трехфазные асинхронные двигатели реверсивны. Многие из них могут работать в противоположном направлении, переключая провода в месте их подключения к двигателю.Некоторые двигатели, особенно небольшие синхронные двигатели, используемые для управления заслонкой и т. Д., Являются однонаправленными, но часто могут быть указаны как вращение по часовой или против часовой стрелки. Вращение двигателя обычно определяется, если смотреть со стороны привода (DE), то есть конца двигателя на стороне нагрузки или соединенной стороне. Для нереверсивных двигателей постоянного тока, однофазных двигателей переменного тока, синхронных и универсальных двигателей обычное направление – CW.

Напряжение двигателя

Двигатели среднего напряжения обычно работают от 2300 или 4000 вольт.Меньшие трехфазные двигатели общего назначения могут работать от источников питания 208–230 или 460 В. Однофазные двигатели обычно работают от источника питания 115 или 230 В.

Класс NEMA Расчетный рейтинг

NEMA поддерживает ряд номинальных характеристик двигателя, в которых указывается изоляция и превышение температуры, которое он должен выдерживать.

Конструкция вала

Валы двигателей и могут быть заказаны со шпоночными пазами или плоскими шлицами для крепления муфт и т. Д. Они также могут быть короче стандартных валов. Валы также могут иметь резьбу для крепления резьбовых крепежных элементов.

Ресурсы

Торговые ассоциации

Нормы и стандарты

Стандартов на двигателислишком много, чтобы их перечислить, но читатель может обратиться к организациям по стандартизации, таким как NEMA, IEC и NFPA (Nat’l Fluid Power Assn.), За их исчерпывающими сборниками стандартов на двигатели. В выборку вошли:

- Размеры гидравлического насоса / двигателя и привода SAE J744

- Двигатели и генераторы NEMA MG1

- Малые электродвигатели NEMA SEM S1

- IEC 60034 Вращающиеся электрические машины

- NEMA ICS 16 Двигатели с управлением движением / положением, управление, обратная связь

Внешние ссылки

Сводка

Это руководство дает общее представление об электродвигателях и двигателях с гидравлическим приводом, а также об их выборе и использовании в различных средах.Для получения дополнительной информации о дополнительных продуктах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники или просмотреть подробную информацию о конкретных продуктах.

Прочие изделия из двигателей

Больше от Machinery, Tools & Supplies

Требования к двигателям станков| Продолжительность включения двигателя

Требования к двигателям станков:Требования к двигателям станков:

- Двигатели должны быть надежными и недорогими, требующими меньшего количества обслуживания.

- Они должны иметь возможность регулировать скорость. Некоторым приложениям может потребоваться работа на фиксированной скорости. Иногда требуется плавное и плавное регулирование скорости для улучшения времени обработки и качества поверхности.

- Пусковой крутящий момент может варьироваться от 10% до 250% крутящего момента при полной нагрузке в зависимости от типа требований к двигателям станков.

- Ускорение двигателя должно быть достаточно быстрым, чтобы избежать нагрева двигателя во время запуска. Торможение также должно быть эффективным и быстрым.Это потому, что требуется частый запуск и остановка. По соображениям безопасности, торможение должно быть таким, чтобы была гарантирована точная остановка инструмента.

- Рабочие циклы указаны для работы станков. Требования к двигателям станков зависят от рабочего цикла.

- Кратковременные пиковые нагрузки могут чередоваться с небольшой нагрузкой при определенных операциях. Если используется маховик, можно выбрать двигатель меньшего размера. Двигатель должен иметь достаточную регулировку скорости для использования маховика.Используются асинхронные двигатели с высоким скольжением или комбинированные двигатели.

- Работа с переменной скоростью с постоянным крутящим моментом на всех скоростях может потребоваться в станках, таких как шлифовальный станок, строгальный станок, полировальный станок, быстрое реверсирование и т. Д. Работа с переменной скоростью и постоянной мощностью также находит применение.

- Двигатели для некоторых станков Требуются очень высокие скорости работы. Это высокоскоростные шлифовальные машины.

- Станки с числовым программным управлением предпочтительнее обычных станков.Это повысило коэффициент использования машины. Скорость производства может быть увеличена. В настоящее время они дороги, но, как ожидается, станут экономичными.

- Требования к приводному двигателю: быстрый отклик, широкий диапазон регулирования скорости, низкие вибрации, лучшая теплоемкость, низкие эксплуатационные расходы. Для быстрого отклика инерция должна быть низкой. Они должны давать точное позиционирование.