Графитированные электроды UНP – ЭГCП

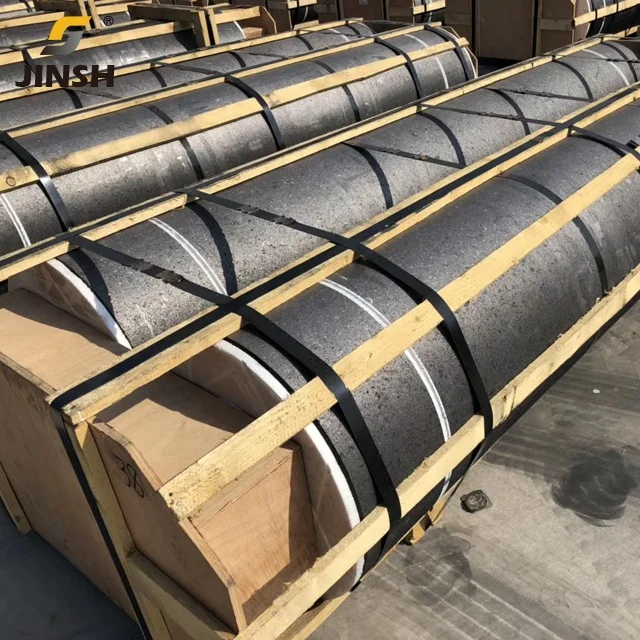

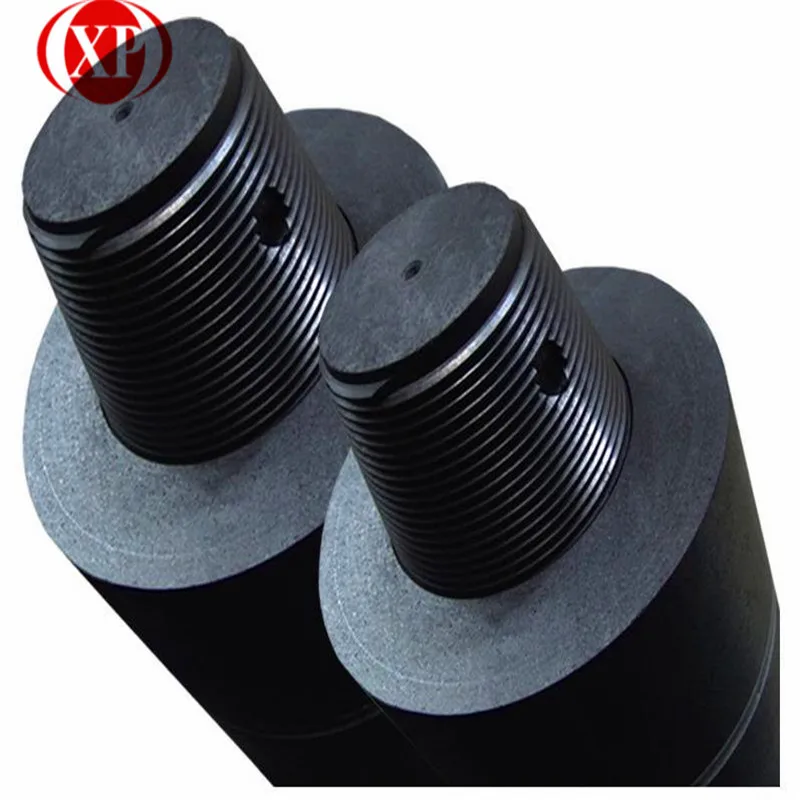

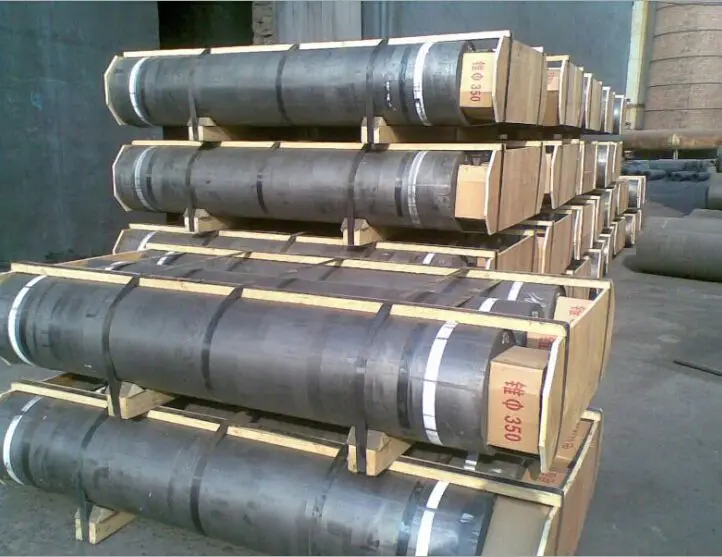

Сверхмощные (Ultra High Power – UHP)

Электроды графитированные специальные пропитанные.

Для электродуговых сталеплавильных печей – мощностью трансформатора – до 140 МВА, токовая нагрузка на электродах – до 85 кА, ёмкость печей от 30 до 160 тонн

Графитированные электроды марки UHP (ЭГСП) являются самой дорогой и высокотехнологичной маркой электродов.

Узнать о наличии или заказать нестандартные графитированные электроды марки UHP (ЭГCП) можно по телефонам+7 (473) 207-00-25, +7 (929) 007-64-77

или по электронной почте

ООО «Стройметгрупп»пн-пт 8:00-17:00, сб 8:00-13:00

| Наименование показателя | Единицы измерения | ЭГСП-UHP | ||

| ≤Ø400 | ≥Ø450 | |||

| Удельное электрическое сопротивление | Электрод | мкОм*м | ≤5. 5 5 | ≤5.5 |

| Ниппель | ≤4.0 | ≤4.0 | ||

| Предел прочности на изгиб | Электрод | МПа | ≥15.0 | ≥15.0 |

| Ниппель | ≥24.0 | ≥24.0 | ||

| Модуль Юнга | Электрод | ГПа | ≤14.0 | |

| Ниппель | ≤18.0 | |||

| Объемная плотность | Электрод | г/см³ | ≥1.68 | |

| Ниппель | ≥1.76 | |||

| Температурный коэффициент линейного расширения, не более, в интервале температур (100℃-600℃) | Электрод | 10⁻⁶ ℃ | ≤1.5 | |

| Ниппель | ≤1.2 | |||

| Зольность | % | ≤0.2 | ||

| Номинальный диаметр | Токовая нагрузка | Плотность тока |

| mm | A | A/cm2 |

| 300 | 15000-22000 | 20-30 |

| 350 | 20000-30000 | 20-30 |

| 400 | 25000-40000 | 19-30 |

| 450 | 32000-45000 | 19-27 |

| 500 | 38000-55000 | 18-27 |

| 550 | 42000-64000 | 17-26 |

| 600 | 50000-76000 | 17-25 |

| 700 | 67000-100000 | 17-25 |

| Диаметр электрода | Обозначение ниппеля | Ниппель | Гнездо | Шаг резьбы | |||

| мм | Наружный диаметр D1(мм) | Длинна L1(мм) | Диаметр делительного конуса D2(мм) | Диаметр D3(мм) | Глубина L2(мм) | мм | |

| 250 | 155T3N | 155. 58 58 | 220.10 | 151.36 | 147.15 | 116.00 | 8,47 |

| 300 | 177T3N | 177.16 | 270.90 | 172.95 | 168.73 | 141.50 | |

| 350 | 215T3N | 215.90 | 304.80 | 211.69 | 207.47 | 158.40 | |

| 400 | 215T3N | 215.90 | 304.80 | 211.69 | 207.47 | 158.40 | |

| 400 | 241T3L | 241.30 | 338.70 | 237.09 | 232.87 | 175.30 | |

| 450 | 241T3N | 241.30 | 338.70 | 237.09 | 232.87 | 175.30 | |

| 450 | 273T3L | 273.05 | 355.60 | 268.84 | 264.62 | 183.80 | |

| 500 | 273T3N | 273.05 | 355.60 | 268.84 | 264.62 | 183.80 | |

| 500 | 298T3L | 298.45 | 372.60 | 294. 24 24 | 290.02 | 192.20 | |

| 550 | 298T3N | 298.45 | 372.60 | 294.24 | 290.02 | 192.20 | |

| Диаметр электрода | Обозначение ниппеля | Ниппель | Гнездо | Шаг резьбы | |||

| мм | Наружный диаметр D1(мм) | Длинна L1(мм) | Диаметр делительного конуса D2(мм) | Диаметр D3(мм) | Глубина L2(мм) | мм | |

| 250 | 152T4N | 152.40 | 190.50 | 149.24 | 146.08 | 101.30 | 6,35 |

| 300 | 177T4N | 177.80 | 215.90 | 174.64 | 171.48 | 114.00 | |

| 350 | 203T4N | 203.20 | 254.00 | 200.04 | 196.88 | 133.00 | |

| 400 | 222T4N | 222.25 | 304.80 | 219.09 | 215. 93 93 | 158.40 | |

| 400 | 222T4L | 222.25 | 355.60 | 219.09 | 215.93 | 183.80 | |

| 450 | 241T4N | 241.30 | 304.80 | 238.14 | 234.98 | 158.40 | |

| 450 | 241T4L | 241.30 | 355.60 | 238.14 | 234.98 | 183.80 | |

| 500 | 269T4N | 269.88 | 355.60 | 266.72 | 263.56 | 183.80 | |

| 500 | 269T4L | 269.88 | 457.20 | 266.72 | 263.56 | 234.60 | |

| 550 | 298T4N | 298.45 | 355.60 | 295.29 | 292.13 | 183.80 | |

| 550 | 298T4L | 298.45 | 457.20 | 295.29 | 292.13 | 234.60 | |

| 600 | 317T4N | 317.50 | 355.60 | 314.34 | 311.18 | 183.80 | |

| 600 | 317T4L | 317. 50 50 | 457.20 | 314.34 | 311.18 | 234.60 | |

| 700 | 374T4N | 374.65 | 457.20 | 371.49 | 368.33 | 234.60 | |

| 700 | 374T4L | 374.65 | 558.80 | 371.49 | 368.33 | 285.40 | |

| Номинальный диаметр | Фактический диаметр | Спецификация значений фактического диаметра | Номинальная длина | Спецификация значений фактической длины | ||

| минимум | максимум | минимум | максимум | |||

| мм | ||||||

| 250 | 254 | 251 | 256 | 1500 | 1400 | 1600 |

| 1800 | 1700 | 1900 | ||||

| 300 | 302 | 307 | 1500 | 1400 | 1600 | |

| 1800 | 1700 | 1900 | ||||

| 350 | 355 | 352 | 357 | 1500 | 1400 | 1600 |

| 1800 | 1700 | 1900 | ||||

| 400 | 406 | 403 | 408 | 1800 | 1700 | 1900 |

| 2100 | 2000 | 2200 | ||||

| 450 | 457 | 454 | 460 | 1800 | 1700 | 1900 |

| 2100 | 2000 | 2200 | ||||

| 2400 | 2300 | 2500 | ||||

| 500 | 508 | 505 | 511 | 1800 | 1700 | 1900 |

| 2100 | 2000 | 2200 | ||||

| 2400 | 2300 | 2500 | ||||

| 550 | 559 | 556 | 562 | 1800 | 1700 | 1900 |

| 2100 | 2000 | 2200 | ||||

| 2400 | 2300 | 2500 | ||||

| 600 | 610 | 607 | 613 | 2100 | 2000 | 2200 |

| 2400 | 2300 | 2500 | ||||

| 2700 | 2600 | 2800 | ||||

| 700 | 711 | 708 | 714 | 2400 | 2300 | 2500 |

| 2700 | 2600 | 2800 | ||||

| Рекомендуемые крутящие моменты свинчивания электродов | |

| Диаметр электрода | Крутящий момент |

| мм | Нм |

| 300 | 900 |

| 350 | 1300 |

| 400 | 1550 |

| 450 | 1850 |

| 500 | 2400 |

| 550 | 2750 |

| 600 | 3800 |

| 700 | 5200 |

Электрод графитированный ЭГСП / UHP

Электрод графитированный ЭГСП/UHP (Электрод Графитированный Специальный Пропитанный / Ultra Hight Power) – данная марка предназначена для дуговых и ковшовых печей сверхвысокой мощности , токовые нагрузки в процессе эксплуатации до 100кА, мощность трансформатора – до 140 МВА, емкость печи – от 30 до 160 тонн. В качестве сырья применяется игольчатый кокс нефтяной или пековый высокого качества и каменноугольный пек (связующий и пропиточный).

В качестве сырья применяется игольчатый кокс нефтяной или пековый высокого качества и каменноугольный пек (связующий и пропиточный).

НТД: ГОСТ Р 56973-2016, ТУ14-139-177-2003, ТУ 1911-109-052-2010

Размеры

электродов графитированных ЭГСП / UHP для заказа:| Диаметр, мм | Длина изделия, мм |

|---|---|

| 200 | 1500 / 1800 |

| 225 | 1500 / 1800 |

| 250 | 1500 / 1800 |

| 300 | 1500 / 1800 / 2100 |

| 350 | 1500 / 1800 / 2100 |

| 400 | 1500 / 1800 / 2100 / 2400 |

| 450 | 1500 / 1800 / 2100 / 2400 |

| 500 | 1500 / 1800 / 2100 / 2400 |

| 500 | 1500 / 1800 / 2100 / 2400 / 2700 |

| 550 | 1500 / 1800 / 2100 / 2400 / 2700 |

| 600 | 1500 / 1800 / 2100 / 2400 / 2700 |

| 650 | 1500 / 1800 / 2100 / 2400 / 2700 |

| 700 | 1500 / 1800 / 2100 / 2400 / 2700 |

| 750 | 1500 / 1800 / 2100 / 2400 / 2700 |

| Диаметр электрода, мм | Обозначение ниппеля с типом резьбы | |

|---|---|---|

| Коническая резьба Т4 | коническая резьба Т3 | |

| 200 | 122Т4N | – |

| 225 | 139Т4N | 139Т3N |

| 250 | 152Т4N | 155Т3N |

| 300 | 177Т4N | 177Т3N |

| 350 | 203Т4N / 203Т4L | 215Т3N / 215Т3L |

| 400 | 222Т4N / 222Т4L | 215Т3N / 241Т3N |

| 450 | 241Т4N / 222Т4L | 241Т3N / 241Т3L |

| 500 | 269Т4N / 269Т4L | 273Т3N / 273Т3L |

| 550 | 298Т4N / 298Т4L | 298Т3L |

| 600 | 317Т4N / 317Т4L | – |

| 650 | 355Т4N / 355Т4L | – |

| 700 | 317Т4L / 374Т4N / 374Т4L | – |

| 750 | 406Т4Н | – |

Технические характеристики электродов графитированных ЭГСП / UHP

| Технические характеристики | Единица измерения | Показатели | |

|---|---|---|---|

| Диаметр | мм | 200-450 | 500-750 |

| Объемная плотность | г/см3 | 1,72 | 1,70 |

| Содержание зольных примесей | % | 0,2 | 0,2 |

| Удельное электросопротивление | мкОм•м | 6,0 | 5,1 |

| Термический коэффициент линейного расширения, (20-520)°С | 10-6•1/°С | 2,1 | 1,3 |

| Предел механической прочности на изгиб | МПа | 15 | 12 |

| Модуль упругости (Юнга) | ГПа | 10 | 11 |

Как сделать заказ/запрос

На нашем сайте не размещаются цены на продукцию, в соответсвии с политкой нашей компании, мы указываем их только в специально сформированном для вас коммерческом предложении.

Свяжитесь с нами любым указанным ниже способом или пришлите текущие потребности, в течении двух часов вы получите ответ, коммерческое предложение или счет.

Отправить заказ

Оставьте заявку на и менеджер свяжется с вами в ближайшее время.

Имя*

Телефон*

Email*

Запрос успешно отправлен!

Сколько производителей графитового электрода EGSP UHP650?-HAILICARBON FACTORY

HAILICARBON является одним из производителей графитового электрода UHP650.

Сколько производителей графитового электрода EGSP UHP650?

Графитовый электрод UHP650 мм специально разработан для производства стали. В 2020 году FANGDA, KFCC и некоторые другие производители начали производство UHP650 мм 9.0004

В 2020 году FANGDA, KFCC и некоторые другие производители начали производство UHP650 мм 9.0004

С 2021 года мы также запускаем производство графитового электрода для ЭГСП Д650мм.

Краткая спецификация приведена ниже.

Properties | |||||

φ300-500 | φ550-700 | φ300-700 | φ300-700 | ||

Resistivity ( мкОмм макс) | Электрод | 4.8-5.8 | 4.6-5.8 | 5.8-6.6 | 7. |

Nipple | 3.5-4.0 | 3.5-4.0 | 3.5-4.0 | 4.0-4.5 | |

Modulus of Rupture(Mpa) | Electrode | 10.0-14.0 | 10.0-14.0 | 10.0-13.0 | 8.0-10.0 |

Nipple | 20.0-24.0 | 22.0-26.0 | 20.0-23.0 | 19.0-22.0 | |

Young’s Modulus(Gpa) | Electrode | 9. | 10.0-14.0 | 8.0-12.0 | 7.0-9.3 |

Nipple | 15.0-18.0 | 16.0-19.0 | 14.0-16.0 | 12.0-14.0 | |

Bulk Density (g/cm3) min | Electrode | 1.68-1.74 | 1.70-1.74 | 1.64-1.68 | 1.53-1.56 |

Nipple | 1.72-1.82 | 1. | 1.75-1.80 | 1.70-1.74 | |

CTE (100-600℃) max | Electrode | 1.1-1.4 | 1.1-1.4 | 1.6-1.9 | 2.2-2.6 |

Nipple | 0.9-1.2 | 0.9-1.2 | 1.1-1.4 | 2.0-2.5 | |

0.2-0.3 | 0.3-0.5 | ||||

Application field:

1) used for electric arc печь

2) используется для руднотермической печи

3) используется для электропечи сопротивления

Модернизация производственных мощностей | АО «Укрграфит»

Технологии и инновации

Модернизация обрабатывающих производств | В 2018 году начата модернизация механообрабатывающего производства основной продукции предприятия – графитированных электродов. В рамках модернизации планировалось провести текущий ремонт корпуса и установить новое механообрабатывающее оборудование. С 2018 по 2020 год в отреставрированном, большом и просторном здании установлены две новые автоматизированные линии обработки для изготовления больших, средних и малых электродов, а также автоматизированные токарные станки для обработки ниппелей и испытательные стенды. Новое модернизированное отделение механообрабатывающего цеха было оснащено современными аспирационными и энергетическими системами, подъемно-транспортным оборудованием. В здании также расположены цеха упаковки, складирования и отгрузки готовой продукции. В конце 2020 года будет построен новый цех механообрабатывающего цеха. Новое оборудование позволит выйти на новый уровень качества обработки графитированных электродов и ниппелей. |

Модернизация хлебопекарного хозяйства | В 2018 году модернизация печи №9-1, расположенного в третьем корпусе цеха №3, запущенного по проекту немецкой компании RIEDHAMMER, мирового лидера в производстве специальных печей. С 2018 по 2020 годы выполнены работы по устройству железобетонного влагозащитного котлована в печи №9-1, кольцевому дымоходу и огнеупорной футеровке печи, ведется монтаж системы автообжига печи, что обеспечит энергоэффективную технологию первый обжиг электродных корпусов в печи и высокое качество обжига изделий. В 2018 году руководством предприятия принято решение о приобретении и установке 2-х новых печей с выдвижным подом и подъемными воротами для допекания изделий. Такое оборудование отличается высокой хлебопекарной производительностью и гарантированным качеством продукции. Работа таких печей основана на одной из новейших энергоэффективных технологий обжига при 850°С, позволяющей сжигать часть испаряющихся летучих внутри печи по низкокислородной технологии. Система передвижных платформ в составе печей обеспечивает бесперебойную загрузку/выгрузку изделий, а система термического окисления с рекуперацией тепла обеспечивает экологически чистую работу оборудования. С 2018 по 2020 годы завершены подготовительные работы по монтажу печей повторного обжига, начаты монтажные работы. В конце 2020 – начале 2021 года запланирован пуск печи №9-1 и печей повторного обжига 2. Также в рамках модернизации в третьем корпусе цеха №3 установлены 2 (два) мостовых крана г/п 20т взамен изношенных кранов, изготовлено новое оборудование узла наполнения и установлено новое оборудование для пневматического удаления упаковочного материала из печи 9-1 будет доставлен и установлен. Одним из важнейших пунктов плана модернизации хлебопекарного хозяйства является установка нового газоочистного оборудования для очистки дымовых газов печи №9-1 и существующей печи №10. Это комплекс газоочистки оборудование, в котором применена современная технология – технология регенеративного термического окисления (РТО), с целью термического разрушения летучих (реакция окисления), выходящих из печей в процессе выпечки. Все новое модернизируемое и закупаемое оборудование имеет автоматизированную систему управления. С вводом в эксплуатацию новых печей предполагается повысить стабильность свойств углеродистой и графитовой продукции, значительно снизить расход природного газа, а также у предприятия появится возможность расширить номенклатуру выпускаемой продукции и запустить новые виды продукции. Новая система очистки воздуха РТО будет соответствовать европейским стандартам качества воздуха (степень очистки 9 баллов).0 – 99%). |

Модернизация установок графитации | В 2016 году начато строительство цеха графитации, заказано дорогостоящее и высокотехнологичное оборудование (трансформатор, тележка высокого давления и др.) и проведена апробация технологии на опытно-промышленной установке. Графитирование электродов проводят в электропечах сопротивления при температуре 2600-2900 °С. В 4 квартале 2017 года построен новый корпус продольной графитации углеграфитовых изделий с 8 печами. В 2019 году также были введены в эксплуатацию 3 дополнительные печи. Внедрение новой технологии графитизации позволило значительно улучшить не только качество изделий, но и, главное, стабилизировать их характеристики, что наиболее важно для графитированных электродов, используемых в мощных дуговых печах для выплавки стали. Прохождение электрического тока непосредственно через весь электрод в продольном направлении, а не в поперечном, как предусматривает технология для старых печей, позволило снизить удельное электрическое сопротивление (удельное сопротивление) графитовых электродов до 4,5÷5,5 мкОм. •м. Это позволяет улучшить их эксплуатационные свойства, а также использовать электроды диаметром 500 мм, 550 мм, 600 мм, 650 мм у потребителя при более высоких токовых нагрузках. |

Трапециевидные валковые мельницы | С 2016 по 2018 год на Укрграфите установлены четыре трапециевидные валковые мельницы типа МТЗ 138, что напрямую повысит качество продукции. Описание оборудования: Мельница с трапециевидными валками MTW 138 является новейшим типом мельничного оборудования. Трапециевидная мельница МТЗ-138 вобрала в себя все лучшие технические новшества мельничной техники и имеет уникальную схему привода, специальную систему смазки, форму воздуховода и др. Подшипниковый узел основного узла герметизирован. Основные части мельницы изготовлены из высокопрочной стали, что повышает прочность всей мельницы, продлевая срок ее службы. Мельница автоматизирована, имеет низкое энергопотребление и легко регулируется. Технологические особенности вальцовой мельницы позволяют значительно снизить структурную несовершенство материала. Вальцовая мельница представляет собой устройство «сухого» измельчения с полностью контролируемым процессом, в отличие от шаровой мельницы, которую очень трудно контролировать. Кроме того, использование вальцовых мельниц позволяет получать материал со стабильным гранулометрическим составом и удельной поверхностью. |

Пневматический камерный насос | В 2018 году в цехе №1 по производству углеродных материалов установлен пневмокамерный насос для транспортировки сыпучих материалов, что обеспечило более стабильное получение материала фракцией (1-0) мм и избежание зависания материала вдоль транспортных маршрутов. Принцип действия пневматического камерного насоса основан на выдавливании материала из камеры сжатым воздухом. |

Перевод крана на управление с уровня пола. | С 2018 года краны, эксплуатируемые предприятием, постепенно переводятся на управление с уровня пола. Краны широко используются в цехах предприятия, а также на складах. Мостовые краны, управляемые с уровня пола, оснащены специальными панелями, позволяющими контролировать 3 движения: подъем груза, перемещение моста и перемещение тележки. Устройства этого типа просты в эксплуатации, они компактны и эргономичны. С их помощью оператор управляет подъемным механизмом из любого удобного места. Подвесные панели должны быть оборудованы: – Кнопка обеспечения быстрой аварийной остановки; – Кабель фидерный армированный; – Ключ блокировки. Специалист внизу может посмотреть, где и как лучше поднимать и опускать груз. Еще одним преимуществом является энергосбережение, не требуется обогрев кабины или освещение. В 2018 г. переведено на управление с уровня пола 8 кранов, в 2019 г. – 9 кранов. |

Машины пекоплавильные и смесительные с электрообогревом для цеха №1

| В 2017 году проведена модернизация цеха №1 с устройством пункта приема и переработки сухого гранулированного каменноугольного пека с автоматизированной системой электрообогрева процесса плавки пека (аналогично установленной в цехе №2 в г. 2016). Также введены в эксплуатацию 5 смесительных машин для производства электродной массы и пекопровод к ним, нагрев которых переведен с парового на электрический. Наличие собственной станции переработки каменноугольного пека в цехе №1 позволит исключить необходимость вывоза жидкого пека из цеха №2, приготовить пек в количестве, достаточном для производственных нужд, и, соответственно, снизить энергозатраты и воздействие на окружающую среду. |

Пекоплавитель для цеха №2 | В 2016 году проведена модернизация на стадии приготовления каменноугольного пека и смесительно-прессовой в цехе № 2. Модернизация включает устройство приемно-перерабатывающего пункта сухого гранулированного каменноугольного пека с автоматическим электроподогревом системы пековой плавки и введение линии обжига с электрообогревом для транспортировки переработанного пека в смесительно-прессовое отделение цеха № 2. Модернизация и ввод в эксплуатацию современного оборудования позволили отказаться от переработки жидкого пека, поступающего на предприятие в железнодорожных термоцистернах, от перекачки его в пароотапливаемые резервуары и, таким образом, повысить стандарты производства, улучшить условия труда и производительность, а также уменьшить воздействие на окружающую среду. В то же время переход на электроотопление позволил убрать устаревшие коммуникации, обогреваемые перегретым паром, и значительно повысить эффективность использования энергии за счет снижения расхода перегретого пара на 4500 Гкал в год. Соответственно, снижение потребления пара позволило снизить воздействие на окружающую среду за счет уменьшения образования парниковых газов. |

2016

| Материалы для футеровки печи. На ИСД Дунаферр, Венгрия, 08.07.2016 успешно введена в эксплуатацию доменная печь №2 Использовались 3 марки графитовых и угольных блоков, в том числе микропористые, а также 2 марки углеродсодержащих паст. К разработке проекта футеровки печи привлечены технические подразделения ПАО «Укрграфит», а именно центральная научно-исследовательская лаборатория, технологический отдел, конструкторский отдел и др. Усилиями производственных подразделений ПАО “Укрграфит” проведена пробная сборка 14 рядов блочной футеровки ДП №2. было проведено своевременно ISD Dunaferr располагает двумя действующими доменными печами. На сегодняшний день в обеих печах используются футеровочные материалы производства ПАО «Укрграфит».

Графитовые электроды В 2015-2016 годах начато производство графитовых моноэлектродов Ø 200-250 мм. После успешных испытаний пробных партий моноэлектродов поступил заказ на их коммерческую поставку. Моноэлектроды показали себя хорошо, что позволило нам выйти на новый рынок сбыта. Для измерения геометрических размеров электродов приобретена современная измерительная аппаратура. Обработка осуществляется на современном токарном станке VIPER NC.

Крупноблочные пасты. ПАО “Укрграфит” запускает производство нового вида крупноблочной прямоугольной электродной пасты Содерберга (ЛБЭП). В настоящее время выпускается ЛБЭП диаметром 400-900 мм, длиной 850-1100 мм. Отличительной особенностью прямоугольного ЛБЭП является то, что вышеуказанный продукт не требует упаковки, что позволяет не использовать дорогую древесину. Запуск прямоугольных ЛБЭП позволит выйти на новые рынки сбыта в Америке, Африке и др.

Катодные блоки для самых мощных электролизеров в мире. В феврале 2016 года ПАО «Укрграфит» поставило для РУСАЛа 3 комплекта блоков днищ графитовых ПБ10 3980 мм, предназначенных для нового электролизера РА-550 принципиально новой конструкции для будущих заводов РУСАЛа и модернизации существующих заводов. По расчетам, мощность нового оборудования увеличится по сравнению с предыдущими вариантами электролизеров – РА-300 и РА-400 на 50-80 % и превысит четыре тонны металла в сутки. Ранее именно с использованием блоков днища производства Укрграфита было запущено производство электролизеров РА-300, которые были установлены на Хакасском и Богучанском алюминиевых заводах. В 2006-2007 годах для пуска Хакасского алюминиевого завода Укрграфит поставил 8 тыс. тонн днищевых блоков.

Катодные блоки с повышенным сопротивлением. По договоренности с одним из мировых лидеров по производству алюминия на Ближнем Востоке на 2016 год запланирована поставка двух марок графитированных донных блоков с повышенной стойкостью к абразивному износу для эксплуатационных испытаний. Общеизвестно, что графитовые блоки днища имеют один недостаток, а именно срок службы на 1,5-2 года меньше, чем у антрацитовых и графитовых блоков, соответственно, из-за более высокого износа. Повышенная стойкость графитовых блоков к абразивному износу решает проблему малого срока службы электролизеров.

|

2015 | Паста для холодной трамбовки. РУСАЛ, г. Красноярск проведены лабораторные испытания донной пасты холодной трамбовки МХНП производства ЧАО «Укрграфит».

В течение 2013-2015 гг., по сравнению с предыдущими периодами, ЧАО «Укрграфит» нарастил объемы производства и реализации масс холодной набивки для использования в доменных и других металлургических печах. Стабильно высокое качество продукта позволило получить такие результаты и, как следствие, были заключены долгосрочные контракты с потребителями из Украины, Казахстана и стран ЕС.

Материалы для футеровки печи. В 2015 году центральной научно-исследовательской лабораторией ПАО «Укрграфит» изготовлены образцы углеродных блоков для футеровки металлургических печей с добавками, повышающими стойкость материала к проникновению жидких расплавов. Вышеуказанные работы выполнялись с целью увеличения срока службы футеровки в наиболее нагруженных местах, например, летки доменных и ферросплавных печей.

Аноды для магниевой промышленности. В 2015 году в рамках специальной программы развития мы продолжили испытания новых анодов из прутков увеличенных габаритов: длиной до 2921 мм, шириной до 703 мм и толщиной до 250 мм, а также вклеенной «стандартной» верхней частью. (АВ) и снизу (АН) установленные аноды различной ширины из отдельных анодных стержней.

Клееные аноды: Проведены опытно-промышленные испытания анодов АН, склеенных из двух прутков анодов АН и АВ (с защитной пропиткой от окисления).

Моноаноды – аноды, состоящие из одного крупногабаритного стержня: Опытно-промышленные партии анодов АН и АВ (с защитной пропиткой от окисления) из прутков марки БН проходят испытания у зарубежных потребителей.

Крупногабаритные графитовые стержни. Осваиваем производство анодных крупногабаритных прутков марок БН, БВ и БМВ для изготовления анодов АВ и АН. В рамках совместных программ с потребителями проводятся испытания в промышленных условиях анодов, изготовленных из этих прутков, в том числе: – АВ и АН шириной до 1650 мм из прутков БН, БВ и БМВ шириной до 660 мм.

Подготовка к производству передовой продукции: Разработана технология и полуфабрикаты для последующего изготовления опытных анодных стержней ВН размерами 183х686х2921 мм, 183х457х2921 мм, 250х600х2420 мм, 60х703х1250 мм и 60х691х1250 мм, предназначенных для перспективных электролизеров на существующих и новых рынках.

|

2014 | Графитированные электроды для сверхмощных сталеплавильных печей. В 2014 году начато производство графитированных электродов ЭГСП Ø650 мм, для которых изготовлен новый штамп. Также был найден рецепт, по которому с первой попытки были получены хорошие формованные электроды. Вышеуказанные электроды предназначены для больших сталеплавильных печей UHP (более 150 т металла за одну плавку). В 2014 г. Днепросталь г. Днепропетровск успешно прошли испытания электродов ЭГСП (СВП) Ø 650 мм длиной 2700 мм. Эти электроды по своим характеристикам аналогичны европейским аналогам (UCAR, SGL Carbon).

Блоки днищевые с повышенной стойкостью к абразивному износу. В 2014 году разработана технология графитированных нижних блоков с повышенной стойкостью к абразивному износу и изготовлена опытная партия блоков. Оценку абразивного износа блоков проводили в независимой лаборатории (R&D, Швейцария). Стойкость к абразивному износу опытной партии блоков графитированного днища на 44,5 % выше, чем у блоков, изготовленных по обычной технологии.

Изделия катодные. В целях удовлетворения требований потребителей и расширения рынка сбыта катодной продукции в 2014 году независимой лабораторией НТЦ «ЭЛТЕР» были проведены высокотемпературные испытания (20-1000ºС) ПБ3, ПБ10, ПБГ, ПБГ- 2 нижних блока. Результаты испытаний подтверждают соответствие характеристик продукции ожиданиям потребителей. Аноды для магниевой промышленности. В 2014 году в рамках программ отработки технологии изготовления и испытаний стандартных и опытных анодов из прутков увеличенных размеров длиной до 2921 мм, шириной до 703 мм и толщиной до 250 мм, а также склеивание «стандартных» анодов различной ширины из отдельных анодных стержней.

|

Эффективная работа предприятия невозможна без внедрения новейших технологий и современного технологического оборудования, без разработки новых углеродных материалов и расширения ассортимента выпускаемой продукции, без постоянного повышения технологического уровня и качества выпускаемой продукции. товары.

товары.

За последние несколько лет проведена большая работа по совершенствованию продукции и производственных процессов, реализовано множество программ и проектов.

Высокопроизводительные сортировочные установки нового поколения, обеспечивающие высокую чистоту полезных фракций сырья при их переработке; автоматизированные системы управления классификацией, смешиванием и экструзией в смесительно-прессовом цехе; внедрена установка для контроля насыпной массы заготовок методом гидростатического взвешивания.

Внедрены системы вакуумной дегазации формовочной смеси при формовании сырья на линии производства графита, а также специальная современная обжиговая печь с автоматизированной системой управления процессом. Модернизирована линия для обработки крупногабаритных электродов (400 мм и более) с возможностью обработки заготовок длиной до 3000 мм. Для усовершенствования технологии графитации разработана и внедрена трехмерная математическая модель температурных полей печи графитации, которая позволит добиться оптимизации технологического процесса и улучшить технико-экономические показатели цеха графитации.

Высокопроизводительный быстроходный смеситель АЙРИХ (включая дозаторы вспомогательных материалов, подогреватель рабочей смеси, быстродействующий смеситель с системой охлаждения и конвейерами подачи пасты к прессам) на линии производства углеграфитовых изделий, эффективный введена в эксплуатацию прецизионная автоматизированная линия Вассмера для обработки катодных блоков.

Модернизирован полигон для сухой пробной сборки элементов футеровки, что позволяет производить пробную сборку углеродных футеровок любых существующих конструкций промышленных печей.

Модернизация и специализация хлебопекарных печей №7 и №10 в цехе №3, что позволило снизить расход природного газа на 30 % и улучшить выпечку за счет минимальных температурных перепадов по высоте обрабатываемого материала проведена обжиг

Разработаны технологии и изготовлены новые виды и марки продукции для футеровки металлургических печей, анодов и катодов для алюминиево-магниевой промышленности, электродов и электродных масс для металлургической и ферросплавной промышленности, а также других электротехнических тепловых производств запущено

В настоящее время ЧАО «Укрграфит» обладает большим технологическим и интеллектуальным потенциалом, имеется команда профессиональных менеджеров и специалистов, предприятие оснащено современным исследовательским оборудованием, таким как: дилатометр NETZSCH, смеситель EIRICH, прибор для определения насыпной плотности и термической электропроводность сыпучих материалов, вискозиметр Брукфилда и др. Метрологическая база предприятия переоснащена и сегодня мы располагаем современными средствами измерений, контрольно-измерительной аппаратурой, системами маркетинговых исследований, разработки новых видов продукции и создана отладочная технология их производства на предприятии.

Метрологическая база предприятия переоснащена и сегодня мы располагаем современными средствами измерений, контрольно-измерительной аппаратурой, системами маркетинговых исследований, разработки новых видов продукции и создана отладочная технология их производства на предприятии.

Сегодня все готово для реализации проектов и намеченных программ. В ближайших планах предприятия:

• строительство новых современных линий для обработки электродов с достижением высокой чистоты и точности обработки изделий;

• совершенствование существующей технологии графитации, а также расширение производства и внедрение современных установок продольной графитации;

• совершенствование производства анодной массы с применением современного оборудования и автоматизированных систем;

• внедрение технологии и освоение производства новых марок и видов продукции для удовлетворения текущих и перспективных потребностей традиционных потребителей углеграфитовой продукции.

В настоящее время ПАО «Укрграфит» имеет далеко идущие идеи как в области усовершенствования серийно выпускаемой продукции, так и в области создания новых видов продукции, ориентированных на будущие требования потребителей, расширение области применения материалов и изделия на основе углерода.

0-10.0

0-10.0 0-13.0

0-13.0 80-1.84

80-1.84

Автоматизация процессов выпечки на всех ее этапах, включая очистку дымовых газов, приводит к улучшению экологической обстановки на рабочих местах и общей экологической ситуации в городе.

Автоматизация процессов выпечки на всех ее этапах, включая очистку дымовых газов, приводит к улучшению экологической обстановки на рабочих местах и общей экологической ситуации в городе. В результате этой операции углероду в аморфном состоянии искусственно придается кристаллическая структура и свойства графита.

В результате этой операции углероду в аморфном состоянии искусственно придается кристаллическая структура и свойства графита.

Работа вальцовой мельницы основана на дроблении и частичном истирании вращающимися смесями, находящимися под действием центробежных сил или сил пружин, что обеспечивает сохранение структуры материала. Разрушение материала в нем происходит за счет системы сжатия с использованием силы сдвига, что создает ряд дополнительных положительных эффектов, как технологических, так и механических, что особенно важно для изделий из игольчатых коксов.

Работа вальцовой мельницы основана на дроблении и частичном истирании вращающимися смесями, находящимися под действием центробежных сил или сил пружин, что обеспечивает сохранение структуры материала. Разрушение материала в нем происходит за счет системы сжатия с использованием силы сдвига, что создает ряд дополнительных положительных эффектов, как технологических, так и механических, что особенно важно для изделий из игольчатых коксов. Пневматический камерный насос работает по следующему циклу. При открытом верхнем дисковом клапане камера насоса заполняется необходимой фракцией, а после его закрытия в камеру начинает поступать воздух, что означает начало цикла перекачки. Воздух подается до тех пор, пока внутри камеры находится материал.

Пневматический камерный насос работает по следующему циклу. При открытом верхнем дисковом клапане камера насоса заполняется необходимой фракцией, а после его закрытия в камеру начинает поступать воздух, что означает начало цикла перекачки. Воздух подается до тех пор, пока внутри камеры находится материал.

.jpg) В то же время внедрение смесительных машин с электрообогревом и пекопроводов к ним позволило полностью перевести линию производства электродной массы на электрообогрев и отказаться от использования перегретого пара в цехе № 1, который имел высокие потери. со значительной протяженностью устаревших паровых сетей. В целом модернизация производства электродной массы позволила значительно оптимизировать технологический процесс, улучшить условия труда и повысить эффективность использования энергии – экономия более 3000 Гкал пара в год, снижение воздействия на окружающую среду, снижение образования парниковых газов.

В то же время внедрение смесительных машин с электрообогревом и пекопроводов к ним позволило полностью перевести линию производства электродной массы на электрообогрев и отказаться от использования перегретого пара в цехе № 1, который имел высокие потери. со значительной протяженностью устаревших паровых сетей. В целом модернизация производства электродной массы позволила значительно оптимизировать технологический процесс, улучшить условия труда и повысить эффективность использования энергии – экономия более 3000 Гкал пара в год, снижение воздействия на окружающую среду, снижение образования парниковых газов.

Руководство комбината отдает предпочтение этим материалам, исходя из опыта эксплуатации продукции, а не европейским и китайским производителям аналогичной продукции.

Руководство комбината отдает предпочтение этим материалам, исходя из опыта эксплуатации продукции, а не европейским и китайским производителям аналогичной продукции. Также значительно сократится площадь хранения ЛБЭП у потребителя.

Также значительно сократится площадь хранения ЛБЭП у потребителя.

Результаты удовлетворили требования РУСАЛа, продолжаются эксплуатационные испытания, два вагона с пастой МГНП на Красноярском и Саяногорском алюминиевых заводах.

Результаты удовлетворили требования РУСАЛа, продолжаются эксплуатационные испытания, два вагона с пастой МГНП на Красноярском и Саяногорском алюминиевых заводах. В настоящее время ведутся поиски адекватных методов оценки стойкости образцов углеродных блоков в промышленных условиях.

В настоящее время ведутся поиски адекватных методов оценки стойкости образцов углеродных блоков в промышленных условиях.