Восстановление шаровой опоры. Ремонт, восстановление, замена шаровых опор

Рычаг подвески соединён с центром колеса (ступицей) с помощью шаровой опоры. Симптомами выхода из строя этого узла служат: стук во время езды по ухабам, “виляние” авто на ровной дороге, неравномерный износ резины и скрип при повороте руля до упора. По каким причинам шаровая опора может выйти из строя?

Причины износа шаровой опоры

Главными врагами шаровой всегда были вода и грязь. Попасть на соединения они могут только в случае износа пыльника – резинового чехла, который служит защитой шарнира от внешних воздействий. Он либо изнашивается во время эксплуатации (высыхает, трескается), либо может быть повреждён механически (например, во время ремонта подвески).

Срок работы шаровой опоры варьируется от 15 тыс. км до 120. Показатель зависит от условий эксплуатации авто и состояния защитного пыльника.

Самостоятельная диагностика

Оптимальным вариантом найти неисправность всегда остаётся диагностический стенд на СТО. Но самостоятельно найти поломку также возможно. Для определения неисправности шаровой опоры на слух понадобится помощник, который будет качать машину из стороны в сторону, пока сам владелец внимательно прислушивается ко всем скрипам и стукам, которые издаёт подвеска.

Но самостоятельно найти поломку также возможно. Для определения неисправности шаровой опоры на слух понадобится помощник, который будет качать машину из стороны в сторону, пока сам владелец внимательно прислушивается ко всем скрипам и стукам, которые издаёт подвеска.

Грибные места в Санкт-Петербурге

Тихим утром, когда солнце еще спит, грибники собираются в лес. Для многих петербуржцев этот поход…

Проверка состояния шаровых опор визуально гораздо эффективнее, но потребуется смотровая яма или подъёмник. Помощник держит педаль тормоза, а владелец раскачивает колесо. Если есть люфт, то шаровую опору необходимо менять или в целях экономии попытаться восстановить.

Ремонт и восстановление шаровой опоры

Шаровая опора может быть как разборной (например, в отечественных авто), так и неразборной. Конечно же, отремонтировать узел, который можно разобрать на запчасти, гораздо проще. Шаровую демонтируют, разбирают и меняют изношенные части. Как правило, это полимерные вставки и пыльник. Затем устанавливают узел на место. Ремонт шаровых опор (разборных) окончен.

Затем устанавливают узел на место. Ремонт шаровых опор (разборных) окончен.

Если шаровая не разбирается, то либо болгаркой делают опору разборной, но после ремонта восстанавливают конструкцию с помощью сварки, либо пользуются более гуманным методом и заливают жидкий полимер в шаровую под давлением.

СПб: ГАИ на шоссе Революции – как получить права?

Сдать на права кажется не таким уж сложным делом: выучил – сдал. Однако для того, чтобы получить…

Многие рекомендуют разбирать опору в любом случае для шлифовки шара оси или его замены.

Как разобрать неразборное

Прежде чем приступать к разборке шаровой опоры, её необходимо снять. Для этого:

- Поддомкрачиваем авто и демонтируем колесо.

- Выворачиваем руль до конца.

- Удаляем шплинт с гайки пассатижами.

- Откручиваем гайку и с помощью съёмника выдавливаем ось.

- Отворачиваем крепление шаровой.

- С помощью монтировки отжимаем нижний рычаг, и можно снимать шаровую.

Теперь нужно разобрать опору. Если она состоит из двух сваренных чашек, то на одной из них необходимо просверлить несколько точек сварки, а затем зубилом эти чашки разделить. Затем в корпус вставляется палец с вкладышем, и чашки-половинки сваривают между собой. Стоит следить за тем, чтобы этот вкладыш не перегрелся.

Если в корпусе есть вставленное дно, то развальцованные края счищают болгаркой или наждаком. Затем ударяют в торец оси молотком, чтобы выбить дно. Измеряют наружный и внутренний диаметр корпуса и изготавливают кольцо из стали высотой 10 мм с резьбой и пробкой. Его приваривают к корпусу опоры. Вставляют палец с вкладышем и ввинчивают пробку так, чтобы она этот вкладыш поджимала. В кольце просверливают отверстие в 2 мм как можно ближе к пробке и зашплинтовывают его.

Замена шаровой опоры сделать самому своими руками

Представьте ситуацию. Вы едете на природу, по проселочной дороге. Тут автомобиль наскакивает на…

Чтобы установить шаровую опору на место, необходимо:

- Прикрепить шаровую к нижнему рычагу и закрепить её.

- Установить палец (ось) в посадочное место, отжав при этом нижний рычаг.

- Зажать гайку на пальце.

- Если палец проворачивается в месте посадки, с помощью монтировки стоит подтянуть рычаг вверх.

При установке опоры на место съёмник не потребуется. Повторно снимать и устанавливать шаровую будет проще, если заменить шплинтовку на самоконтрящиеся гайки.

Метод применения жидкого полимера

В продаже имеются готовые стержни, наполненные жидким полимером для восстановления шаровых опор своими руками. Полимерный состав специально разработан для узлов с повышенной нагрузкой. Он выдерживает давление свыше 1000 кг/см2 и гасит трение. Не подвержен влиянию смазочных материалов. Обеспечивает восстановление шаровой опоры и её эксплуатацию ещё около 100 000 км пробега. Использовать такой способ ремонта можно несколько раз.

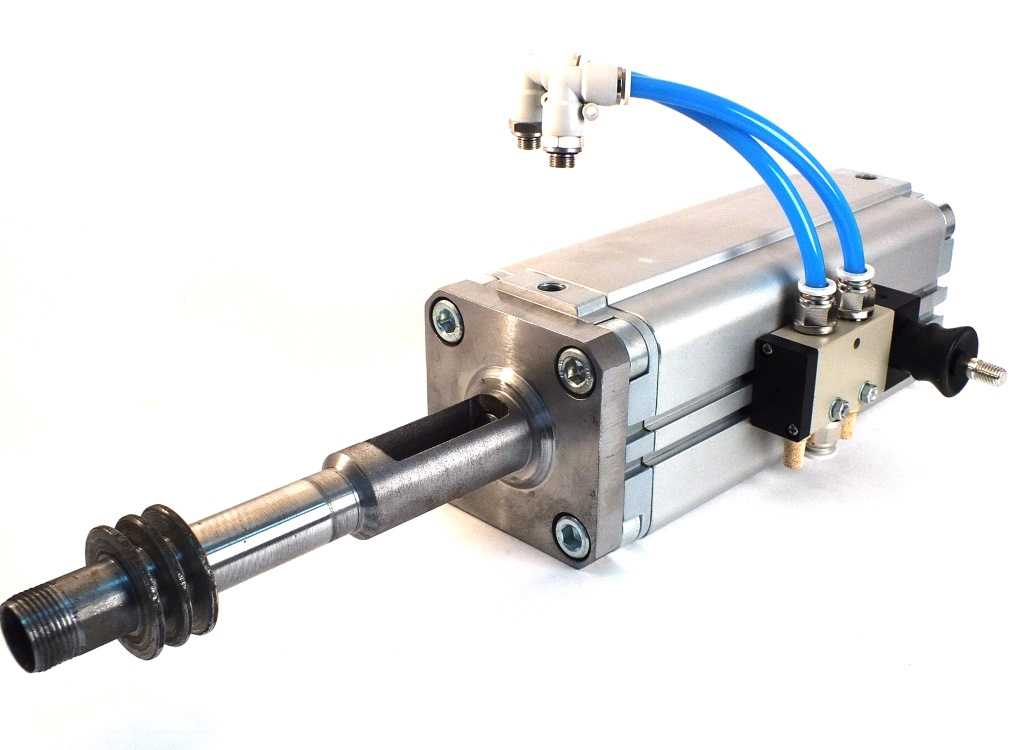

Технология этого метода довольно проста. С помощью экструдера с пневматическим усилием полимер впрыскивается через специальное отверстие в корпус узла. Он заполняет пустоты внутри, полностью повторяет контур пальца опоры и принимает на себя все нагрузки.

Он заполняет пустоты внутри, полностью повторяет контур пальца опоры и принимает на себя все нагрузки.

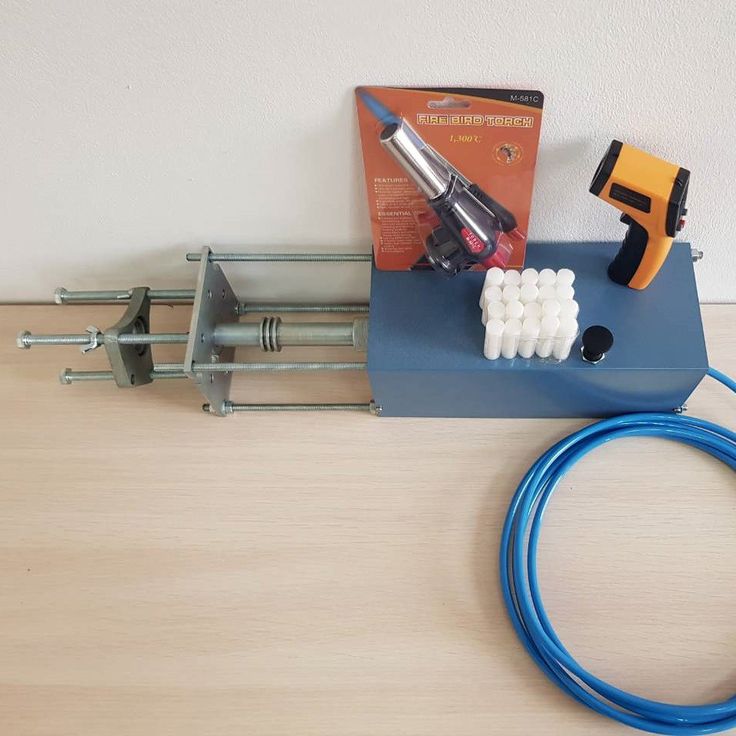

Станок для ремонта шаровых опор

Чтобы правильно выполнить работы по восстановлению шаровой опоры, необходимо воспользоваться станком. Он предназначен для измерения температуры полимера и правильной его подачи в корпус шаровой.

Стандартный станок для восстановления шаровых опор состоит:

- из блока управления;

- экструдера;

- компрессора;

- пневмоцилиндра;

- термокарандаша;

- нескольких форсунок-переходников;

- полимера.

Экструдер с полимером внутри прикручивают к пневмоцилиндру. В изношенной опоре делают резьбовое отверстие и вставляют в него форсунку-переходник необходимого размера, которую соединяют с экструдером насадкой.

После того как полимерный материал становится мягким, запускают пневмоцилиндр, который выдавливает его через плунжер и форсунку в опору. В случае когда материал залит неправильно, шаровая прослужит ещё около 30 000 км пробега.

Стоит учесть, что перегрев полимерного материала лишает его всех необходимых свойств. Поэтому стоит внимательно читать прилагаемую к нему инструкцию и следить за температурным режимом по показаниям станка.

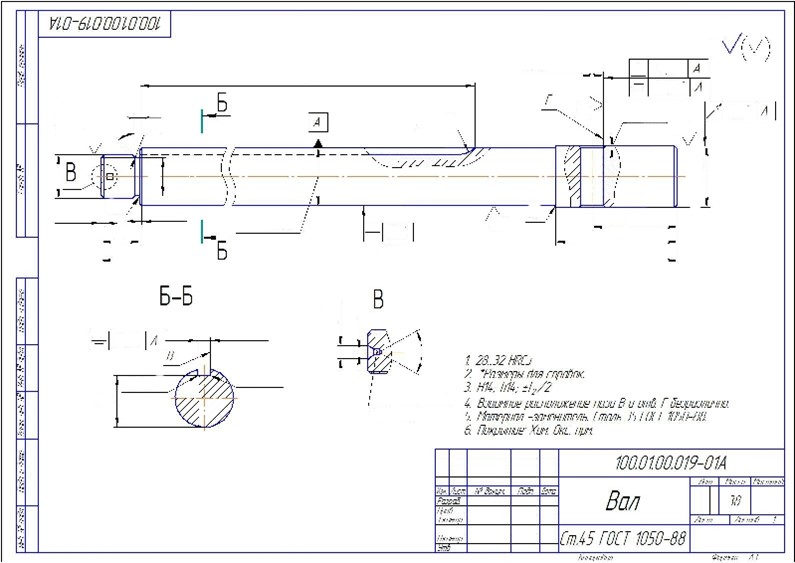

Оборудование для восстановления шаровых опор можно сконструировать самостоятельно: экструдер изготовить на токарном станке, а остальные части купить в магазине хозяйственных товаров.

Единственная причина, по которой эта технология не может быть использована, – это коррозия и механические повреждения самой металлической конструкции. В этом случае никакому восстановлению шаровая опора не подлежит и, соответственно, дальнейшей эксплуатации тоже.

Жизнь после износа шаровой — 2 способа восстановления, разборной и неразборной

Содержание

- Когда восстановление шаровой оправданно

- Разборной метод

- Неразборной способ

Передние колеса сохраняют свою подвижность за счет того, что шаровая опора обеспечивает надежное соединение рычага подвески со ступицей колеса. Этот элемент ходовой части авто состоит из металлического корпуса с толстыми стенками, внутри которого находится шар с отходящим от него пальцем с резьбой на конце и специальные вкладыши.

Этот элемент ходовой части авто состоит из металлического корпуса с толстыми стенками, внутри которого находится шар с отходящим от него пальцем с резьбой на конце и специальные вкладыши.

Корпус является неразборным. С его торца по центру находится небольшое отверстие, а на противоположной стороне устанавливается резиновый пыльник, который защищает его внутреннее пространство. Главное – контролировать состояние пальца. В одних случаях конструкцию можно восстановить, в других спасет только замена.

Когда восстановление шаровой оправданно

Обычно шаровая опора впрессовывается в тело рычага подвески, рулевой тяги, являясь с ними одним целым. Поэтому полная замена шарниров представляет собой дорогостоящую процедуру из-за замены целостной конструкции.

Чтобы сэкономить, можно попытаться реставрировать шаровую опору, хотя эта деталь считается неремонтопригодной:

- Чтобы отремонтировать данный узел, можно его демонтировать, разобрать и заменить изношенные полимерные вставки и пыльник.

В этом случае для разборки используется болгарка, а для восстановления – сварка.

В этом случае для разборки используется болгарка, а для восстановления – сварка. - Еще одним вариантом будет способ, когда внутрь детали под давлением заливается специальный полимерный состав. С его помощью нивелируются зазоры между деталями, возникающие в результате износа.

Многие опытные ремонтники рекомендуют разбирать данный элемент в любом случае для шлифовки шара оси пальца. Такой подход обеспечит долговечность ремонтируемой детали. Кроме того, в этом случае можно оценить состояние самого пальца и заменить его при необходимости.

Реставрация не имеет смысла в случае, когда палец болтается внутри корпуса и даже вынимается из шарнира без разборки и особых усилий.

Читайте также

Исправен ли датчик коленвала: 2 самых простых способа проверки

ДПКВ представляет собой датчик, главной задачей которого является обеспечение синхронной работы топливных форсунок…

Разборной метод

Перед началом выполнения работ необходимо демонтировать шаровую опору.

Для этого следует выполнить следующие действия:

- поднять автомобиль, используя домкрат;

- открутить колесо;

- вывернуть рулевое колесо до упора;

- вытянуть шплинт с гайки с помощью плоскогубцев;

- открутить гайку, выдавить ось съемником;

- отвинтить крепление шарнира;

- отжать монтировкой нижний рычаг и снять опору.

После этого можно переходить к разборке данного элемента. Технология этого процесса зависит от его конструкции.

В случае, когда корпус состоит из двух соединенных между собой с помощью точечной сварки чашек, последовательность действий будет такой:

- просверлить места соединения;

- разъединить две половинки с помощью зубила;

- поменять палец и вкладыши;

- сварить чашечки между собой.

Во время сварочных работ важно следить за тем, чтобы внутренние детали не перегревались.

Если внутрь корпуса шаровой опоры вставлено дно, то нужно действовать следующим образом:

- завальцованные края корпуса можно срезать с помощью болгарки либо наждака;

- выбить дно молотком;

- вырезается по размеру стальное кольцо высотой 10 мм с пробкой и резьбой;

- приварить его к корпусу так, чтобы оно поджимало вставленный палец, вкладыш.

В конце шаровая опора устанавливается в противоположном съему порядке. Сделать это будет уже гораздо проще.

Читайте также

Чем грозит установка «неправильных» пружин подвески

Пружины ходовой части любого транспортного средства выполняют ряд функций, улучшая его управление, плавность хода при…

Неразборной способ

Суть этой технологии заключается в том, что в корпусе снятой с автомобиля шаровой опоры сверлится отверстие, через которое внутреннее пространство под давлением заполняется разогретым полимерным составом.

Перед такой процедурой важно продуть шарнир сжатым воздухом для избавления от пыли.

После того, как деталь остынет, ее очищают от остатков вещества, устанавливают на место резиновый пыльник. Для этого используются готовые стержни, которые наполняются ремонтными составами. Их можно приобрести в специализированных автомобильных магазинах.

Чтобы впрыскивать ремонтный состав с пневматическим усилием, понадобится экструдер.

Его можно без особых усилий сделать своими руками. Для этого можно использовать главный тормозной цилиндр, какой-либо рычаг для надавливания на поршень.

Подогреть полимерный состав можно с помощью паяльной лампы или горелки.

Отреставрированный таким образом шарнир может работать не меньше 50000 километров пробега. Кроме того, данную технологию можно использовать несколько раз. Важным условием ее применения является целостность конструкции шарнира.

Данный метод имеет следующие преимущества:

- обеспечивается качественная сухая смазка пальца;

- полимерный состав качественно заполняет все пустоты;

- высокая прочность восстановленной детали;

- сохранение заводской конструкции, целостности ремонтируемой детали;

- при застывании пластмассы образуется цельный вкладыш, который по своей плотности превосходит заводской вариант.

Читайте также

Эффективные способы восстановления катализатора к отличному состоянию

Каталитический нейтрализатор предназначается для качественной очистки выхлопных газов современного автомобиля. На…

На…

Таким образом, изношенные шаровые опоры можно реставрировать своими силами. Сделать это не слишком сложно, придерживаясь определенных правил и последовательности. С другой стороны, после таких процедур не приходится рассчитывать на большой срок службы восстановленных деталей. Если есть возможность установить новую деталь, то лучше отдать предпочтение именно такому варианту.

3. Ось X и экструдер в сборе

Актуально для

:

MINI+

Последнее обновление

3 месяца назад

Шаги

50

Доступные языки

Шаг 1 Инструменты, необходимые для этой главы

⬢ Для этой главы подготовьте:0003 Шестигранный ключ на 2,5 мм ⬢Плоскогубцы с острыми концами ⬢Универсальный гаечный ключ

Этап 2 Z-каретка: подготовка деталей

Ось YZ и X

⬢ Для следующих шагов подготовьте: ⬢Гладкий стержень (2 шт. ⬢Вставьте гайку M3nS в переднюю часть каретки MINI-Z. ⬢Вставьте четыре гайки M3nS в верхнюю часть передней части каретки MINI-Z. ⬢Переверните деталь и вставьте четыре гайки M3nS в нижние отверстия. Всегда убедитесь, что все гайки M3nS вставлены до упора в отверстия. Используйте шестигранный ключ на 2,0 мм, чтобы полностью вставить гайки внутрь. ⬢Осторожно полностью вставьте оба гладких стержня в переднюю часть каретки MINI-Z. Перед тем, как вставить гладкие стержни, проверьте, нет ли препятствий внутри отверстий. ⬢Посмотрите сбоку на переднюю часть каретки MINI-Z через смотровое отверстие и убедитесь, что гладкий стержень полностью вставлен в пластиковую часть. ⬢Закрепите все части вместе четырьмя винтами M3x12. ⬢ Для следующих шагов подготовьте: ⬢MINI-X-конец (1x) ⬢Гайка M3nS (2x) ⬢Винт M3x12 (4x) ⬢Винт M3x20 (1x) ⬢M3loc ⬢Подшипник шкива Натяжной ролик 623 2Z (1x) Список продолжается на следующем шаге. ⬢ Для следующих этапов, пожалуйста, приготовьте: ⬢lineear Bearing LM8UU (2x) В комплекте Aplicant Aplican (1x) ⬢Смазка Prusa (1 шт.) ⬢Несколько бумажных полотенец для удаления масла и смазки с поверхности подшипника. ⬢Перманентный маркер (1 шт.) не входит в комплект Перед установкой на принтер необходимо смазать каждый подшипник. Внимательно следуйте этим инструкциям. Используйте любой кусок ткани для защиты рабочей поверхности от смазки. Убедитесь, что подшипник чистый внутри. ⬢Удалите консервирующее масло с поверхности подшипника бумажным полотенцем. ⬢Необходимо смазывать все 4 ряда шариков внутри подшипника. ⬢Вращайте трубку и аппликатор по часовой стрелке, пока не почувствуете легкое сопротивление. ⬢Осторожно нажмите на трубку, чтобы протолкнуть смазку в ряды шариков подшипника. ⬢Посмотрите на переднюю часть подшипника. Когда аппликатор вытолкнет смазку наружу (вокруг черной прокладки), прекратите нажимать на тюбик. Придерживайте подшипник другой рукой во время смазки. Смазка должна быть равномерно распределена по всем четырем рядам шариков внутри подшипника. Смазки не должно быть слишком много или слишком мало. Посмотрите внимательнее на последнюю картинку. ⬢Удалите излишки смазки с внешней стороны подшипника бумажным полотенцем. ⬢Используйте эту процедуру для обоих подшипников. ⬢Расположите подшипник так, чтобы были видны два ряда шариков. Как на картинке. ⬢Сделайте отметку перманентным маркером на внешней поверхности подшипника посередине над двумя рядами шариков. ⬢Используйте ту же процедуру для второго подшипника. Мы будем использовать эту маркировку в следующих шагах для достижения желаемой ориентации подшипника. ⬢Вставьте две гайки M3nS в Х-образный конец. Всегда убедитесь, что все гайки M3nS вставлены до упора в отверстия. ⬢Вставьте гайку M3nN в X-образный конец. Используйте технику вытягивания винта. ⬢Переверните Х-образный конец вверх дном. ⬢Поместите направляющую втулку шкива в X-образный конец и совместите отверстия на обеих частях. Ориентация шкива значения не имеет. ⬢Закрепите винтом M3x20. ⬢Поместите палец на подшипник и убедитесь, что он свободно вращается. При необходимости отрегулировать винт. ⬢Вставьте и слегка затяните два винта M3x12 в конец X. Здесь не используется гайка. Приложите большее усилие, чтобы затянуть винты в пластиковой части. Будьте осторожны, не навредите себе. ⬢Не затягивайте винты полностью. Оставьте половину головки винта выступающей над поверхностью пластиковой детали. ⬢Надвиньте по одному подшипнику на каждый гладкий стержень. Не забудьте вытереть остатки смазки на гладких стержнях бумажным полотенцем. ⬢Наденьте конец MINI-X на гладкие стержни до упора. Перед тем, как надеть деталь на гладкие стержни, проверьте, нет ли препятствий внутри отверстий. ⬢Проверьте правильность ориентации детали. Отверстия для винтов на конце MINI-X должны быть направлены вверх, а винты на передней части каретки MINI-Z должны быть направлены вверх. ⬢Вставьте и слегка затяните два винта M3x12 в Х-образный конец. Мы полностью затянем их позже. ⬢Посмотрите сбоку на MINI-X-конец в смотровое отверстие и убедитесь, что гладкий стержень полностью вставлен в пластиковую часть. Некоторые ранние модели могут быть без смотровых отверстий. Если стержень не полностью виден в канавке, попробуйте с большим усилием надавить на MINI-X-конец на стержне. Не используйте молоток или подобные инструменты для проталкивания пластиковой детали! ⬢Поверните ось X и выполните ту же процедуру для второго гладкого стержня. ⬢ Для следующих шагов подготовьте: ⬢Каретка MINI-x (1x) ⬢Гайка M3n (1x) ⬢Гайка M3nS (1x) ⬢Вставьте гайку M3n в каретку MINI-X сбоку. Используйте технику вытягивания винта. ⬢Найдите отверстие на противоположной стороне детали и полностью вставьте гайку M3nS в отверстие. ⬢Выровняйте оба подшипника так, чтобы метки были обращены к вам. ⬢Поместите ось X головками винтов в каретку MINI-Z к себе. ⬢Возьмите каретку MINI-X и поместите ее над подшипниками. Убедитесь, что самая длинная сторона детали находится слева. ⬢Совместите вырезы в детали с подшипниками. ⬢Наденьте каретку MINI-X на подшипники ⬢Убедитесь, что подшипники установлены правильно и отцентрованы в каретке X. ⬢ Для следующих шагов подготовьте: ⬢Двигатель оси X (1x) ⬢pulley T16-2GT (1x) ⬢x пояс 2GT 561 мм (1x) ⬢m3x12 Вин часть на валу двигателя. Поверните его так же, как и первое изображение. Смотрите направление стрелок. ⬢Поместите шкив T16-2GT на вал двигателя оси X, как показано на рисунке. ⬢Не прижимайте шкив к двигателю. Между обеими деталями оставляйте зазор 0,7 – 1 мм. В ранней версии инструкции упоминался зазор в 2 мм. Пожалуйста, используйте значение, указанное в текущем руководстве . ⬢Один из винтов должен быть обращен непосредственно к площадке (плоской части) на валу. Аккуратно, но крепко затяните первый винт. ⬢Поверните вал и слегка затяните второй винт. Убедитесь в правильной ориентации шкива на валу. Можно поставить в обоих направлениях, но только один правильный. ⬢Поместите двигатель оси X, как показано на рисунке. Смотрите направление кабеля. ⬢Поместите ось X на двигатель оси X и совместите отверстия на обеих частях. Убедитесь, что гладкие стержни обращены вправо. ⬢Закрепите обе части вместе двумя винтами M3x12. ⬢Расположите ось X, как показано на рисунке. ⬢Возьмите ремень оси X и направьте его в верхнем положении вокруг шкива на конце X. ⬢Вставьте ремень по всей длине в верхний паз Х-каретки. ⬢Возьмите второй конец ремня и проведите его вокруг шкива на Х-конце и через отверстие в Х-каретке. ⬢Направьте ремень вокруг шкива двигателя оси X. ⬢Вставьте конец ремня в нижний паз на Х-каретке. ⬢Закрепите оба конца ремней, вдавив их в канавку шестигранным ключом на 1,5 мм. Ремень может показаться слишком ослабленным. Мы отрегулируем правильное натяжение позже. ⬢Вы только что закончили сборку оси X . Теперь пришло время вознаградить себя. ⬢Съешьте первую часть второго ряда. ⬢ Для следующих шагов подготовьте: Крепеж, необходимый для следующих шагов, находится в упаковке Экструдер . Пожалуйста, подготовьте эту сумку. ⬢MINI-Z-каретка задняя (1x) ⬢Гайка M3n (2x) ⬢Гайка M3nS (1x) ⬢Винт M3x30 (4x) ⬢Вставьте две гайки M3n в MINI-Z-каретку. Используйте технику вытягивания винта. ⬢Вставьте гайку M3nS в отверстие на нижней стороне. ⬢Поверните сборку задней стороной к себе. ⬢Поместите ось X на подшипники оси Z и трапециевидную гайку. Держите его рукой все время во время установки. ⬢Установите заднюю часть каретки MINI-Z на подшипники. См. круглое углубление детали для лучшей ориентации. ⬢Закрепите двумя винтами M3x30 по диагонали. Теперь вы можете освободить руку от сборки. ⬢Вставьте и затяните два винта M3x30 в оставшиеся отверстия. ⬢Посмотрите снизу и совместите два отверстия в трапециевидной гайке с отверстиями в пластиковых деталях. ⬢Закрепите трапециевидную гайку на оси X двумя винтами M3x20. Не затягивайте винты слишком сильно! В противном случае могут возникнуть проблемы во время печати. ⬢ Для выполнения следующих операций подготовьте: х) ⬢Оберните текстильный рукав вокруг кабеля двигателя оси X. ⬢Закрепите текстильный рукав стяжкой на расстоянии нескольких миллиметров от конца. Не затягивайте стяжку слишком сильно, вы можете повредить кабель. Отрежьте оставшуюся часть стяжки с помощью плоскогубцев как можно ближе к головке. ⬢Оберните весь текстильный рукав вокруг кабеля двигателя оси X и направьте его в профиль. ⬢Накройте профиль пластиковой крышкой. ⬢Подключите кабель двигателя оси X к плате управления Buddy. Используйте второй слот слева. ⬢Переместите каретку X до упора в каретку Z. ⬢С помощью пальца левой руки протолкните ремень вниз по центру оси X. ⬢Отрегулируйте, отпустив или затянув оба винта на X-конце. ⬢ Ослабить винты , приблизить крестовину к тягам и таким образом уменьшить общее натяжение. ⬢ Затяните винты , X-конец раздвинется, общее натяжение увеличится. ⬢Посмотрите на ось X сбоку. Выровняйте конец X параллельно гладким стержням оси Z, скручивая пластиковую часть. Не прилагайте слишком много усилий при вращении , вы можете повредить ось X. ⬢Закрепите X-конец, затянув оба винта на передней стороне пластиковой детали. После затяжки еще раз проверьте параллельность X-конца с осью Z. ⬢ Для следующих шагов подготовьте: ⬢Двигатель экструдера (1x) ⬢Шестерня двигателя (1x) ) Диаметр 8 мм

) Диаметр 8 мм Шаг 3 Сборка каретки Z

Шаг 4 Сборка Z-каретки

Шаг 5 Х-конец: подготовка деталей

Шаг 6 x-end: Подготовка деталей (смазывание)

Шаг 7 Смазка подшипников

Шаг 8 Смазка подшипников

Это означает, что отверстия в аппликаторе совпадают с рядами шариков.

Это означает, что отверстия в аппликаторе совпадают с рядами шариков. Шаг 9 Маркировка подшипников

Шаг 10 Сборка Х-образного конца

Шаг 11 Сборка Х-образного конца

Шаг 12 Сборка оси X

Шаг 13 Проверка гладких стержней: X-конец

Шаг 14 Каретка X: подготовка деталей

Шаг 15 Сборка X-каретки

Шаг 16 Монтаж каретки X

Шаг 17 Двигатель оси X: подготовка деталей

Шаг 19 Установка двигателя оси X

Шаг 20 Направление ремня по оси X

Шаг 21 Направление ремня по оси X

Шаг 22 Сборка оси X: вознаградите себя!

Шаг 23 Z-каретка: подготовка деталей

Убедитесь, что гайки правильно установлены и не выпадают.

Убедитесь, что гайки правильно установлены и не выпадают. Шаг 25 Установка оси X

Шаг 26 Установка оси X

Затяните мягко, но крепко.

Затяните мягко, но крепко. Шаг 27 Пластиковая крышка: подготовка деталей

Шаг 28 Направление кабеля двигателя оси X

Шаг 29 Подключение двигателя оси X

Шаг 30 Натяжение ремня оси X

Чтобы согнуть ремень, потребуется некоторое усилие, НО не пытайтесь перетянуть ремень, так как вы можете повредить принтер.

Чтобы согнуть ремень, потребуется некоторое усилие, НО не пытайтесь перетянуть ремень, так как вы можете повредить принтер. Шаг 31 Крепление X-конца

Шаг 32 Двигатель экструдера: подготовка деталей

60032 Шаг 33 Сборка двигателя экструдера ⬢Там представляет собой плоскую часть на валу двигателя.

Поверните его так же, как и первое изображение. Смотрите направление стрелок.

Поверните его так же, как и первое изображение. Смотрите направление стрелок.

⬢Поместите шестерню экструдера на вал двигателя экструдера, как показано на рисунке.

⬢Не прижимайте шестерню к двигателю. Между обеими частями оставьте зазор в 1,5 миллиметра. Вы можете использовать шестигранный ключ на 1,5 мм, чтобы установить зазор.

⬢Установочный винт должен быть обращен непосредственно к площадке (плоской части) на валу. Затяните винт самой длинной частью шестигранного ключа. Будьте осторожны, чтобы не сорвать винт.

Убедитесь в правильной ориентации шкива на валу. Можно поставить в обоих направлениях, но только один правильный.

Этап 34 Передняя часть экструдера: подготовка деталей

⬢ Для следующих шагов подготовьте:

⬢Передняя часть MINI-экструдера (1 шт.)

⬢Гайка M3n (3 шт.)

⬢Подшипник 625 2Z (1 шт.)

Шаг 35 Сборка передней части экструдера

⬢Установите переднюю часть мини-экструдера, как показано на рисунке, и вставьте три гайки M3n в отверстия.

Используйте технику вытягивания винта.

⬢Переверните деталь и вставьте подшипник в деталь.

Этап 36 Задний экструдер: подготовка деталей

⬢ Для следующих этапов подготовьте:

⬢Задняя мини-экструдер (1x)

⬢M3n гайка (1x)

⬢M3nN нейлоковая гайка (1x)

⬢Подшипник 625 2Z (1x)

Шаг 37 Сборка задней части экструдера

гайку M3n в отверстие.

Используйте технику вытягивания винта.

⬢Переверните деталь вверх дном.

⬢Вставьте гайку M3nN в заднюю часть МИНИ-экструдера с противоположной стороны.

Используйте технику вытягивания винта.

⬢Вставьте подшипник в деталь.

⬢Убедитесь, что подшипник выровнен с верхней поверхностью напечатанной детали.

Этап 38 Натяжной ролик экструдера: подготовка деталей

⬢ Для следующих этапов подготовьте: 5х12 мм (1x)

⬢Гайка M3nS (1x)

Шаг 39 Сборка натяжителя экструдера

⬢Вставьте гайку M3nS в натяжитель MINI-экструдера.

⬢Поместите подшипник в деталь.

⬢Совместите отверстия и закрепите подшипник на валу. Убедитесь, что вал выровнен с поверхностью пластиковой детали.

Этап 40 Сборка экструдера: подготовка деталей

⬢ Для выполнения следующих шагов подготовьте: Винт 25 (4 шт.)

⬢Винт M3x40 (1x)

⬢Наконечник нити (1x)

⬢Трубка из ПТФЭ 4x2x150 мм (1x)

Этап 41 Сборка экструдера

⬢Поместите двигатель экструдера, как показано на рисунке. Смотрите направление кабеля.

⬢Поместите переднюю часть МИНИ-экструдера на двигатель и совместите отверстия на обеих частях.

⬢Закрепите обе части двумя винтами M3x12.

Шаг 42 Сборка экструдера

⬢Поместите выступ нити в подшипник. Более длинная часть с зубчатой канавкой должна быть обращена вверх. Смотрите картинку.

⬢Убедитесь, что обе шестерни подходят друг к другу.

⬢Поверните один шкив, чтобы убедиться, что второй шкив тоже движется.

Шаг 43 Сборка экструдера

⬢Поместите заднюю часть МИНИ-экструдера на переднюю часть МИНИ-экструдера. См. ориентацию обеих частей.

⬢Убедитесь, что кабель от двигателя ориентирован так, как показано на рисунке.

⬢Закрепите детали тремя винтами M3x25.

Шаг 44 Установка направляющей МИНИ-экструдера

⬢Вставьте собранную направляющую МИНИ-экструдера в экструдер.

⬢Совместите отверстия на обеих частях и закрепите винтом M3x25. Не затягивайте слишком сильно. Убедитесь, что натяжитель может свободно двигаться.

⬢Наденьте пружину на винт M3x40.

⬢Держите экструдер и ролик рукой.

⬢Вставьте и затяните винт с пружиной в экструдер. Прекратите затягивать, когда головка винта будет совмещена с краем пластиковой детали.

Шаг 45 Вставка тефлоновой трубки

⬢Рекомендуется отметить расстояние 2,5 см (0,98 дюйма) от конца тефлоновой трубки перед ее вставкой в экструдер. Оба конца симметричны.

⬢Найдите отверстие для трубки из ПТФЭ на стороне узла экструдера и вставьте отмеченный конец трубки до упора в экструдер. Проверьте правильность введения по маркировке на трубке.

Проверьте правильность введения по маркировке на трубке.

⬢Закрепите трубку винтом M3x12.

Этап 46 Ревизионная дверца: подготовка деталей

⬢ Для следующих этапов подготовьте:

⬢Мини-смотровая дверца (1 шт.)

⬢Винт M3x25 (2 шт.)

⬢Поместите экструдер на Z-каретку. Убедитесь, что ориентация правильная:

⬢Трубка из ПТФЭ направлена влево.

⬢Латунный фитинг находится вверху справа.

⬢Закрепите винтом M3x25 в нижнем отверстии.

Шаг 48 Установка экструдера

⬢Поместите МИНИ-смотровую дверцу на экструдер и совместите отверстия.

⬢Закрепите винтом M3x25. Не затягивайте слишком сильно. Убедитесь, что смотровая дверца MINI может свободно двигаться.

⬢Пока оставьте кабель двигателя экструдера свободно свисать.

Шаг 49 Сборка экструдера: вознаградите себя!

⬢Вы только что закончили сборку экструдера . Наградите себя, это было немного сложно.

⬢Съешьте вторую часть второго ряда.

Шаг 50 Ось X завершена!

⬢Сравните свою сборку с изображением.

⬢Пришло время перейти к следующей главе: 4. Сборка печатающей головки и нагревательной платформы

Новый экструдер для моей машины – 3D-принтеры – Talk Manufacturing

ShadowX

#1

Я ищу новый экструдер для своей машины. Тот, который у меня есть, работает, но это установка Боудена, и он не очень хорошо выдавливает гибкий материал. У меня есть 3D-дельта-принтер, и я хотел бы знать, есть ли у кого-нибудь опыт работы с новым экструдером Zesty Nimble, который указан в списке. Это кажется интересным экструдером сзади. Я предпочитаю, чтобы стоимость экструдера не превышала 100 долларов, и я хочу, чтобы он был как можно легче. Этот экструдер, кажется, действительно хорошо отвечает всем требованиям. Я хотел бы знать ваше мнение.

Этот экструдер, кажется, действительно хорошо отвечает всем требованиям. Я хотел бы знать ваше мнение.

https://www.kickstarter.com/projects/lykle/super-light-and-easy-to-use-extruder-for-your-3d-p/description

3 лайка

SOC3D

#2

Для общей печати/любительской печати гибкая удлиненная ведущая шестерня может не вызывать проблем. Для передовых материалов или высокоскоростной печати эта штука будет иметь много проблем с допуском при втягивании и нагреве на высоких скоростях. Гибкий кабель также добавляет большую массу пучку кабелей на дельту, что влияет на движение эффектора пропорционально скорости. Мы не могли использовать его, хотя он может работать для многих людей.

Новый EZR от SeeMeCNC для Rostock Max V3 спроектирован как боуден, который работает с гибкими материалами, без необходимости вырезать трубку из ПФТЭ, как это было на струдере EZ.

1 Нравится

SOC3D

#3

SeeMeCNCSeeMeCNC EZR Struder™

Если у вас есть срочные потребности, выберите другие способы доставки, кроме почтовой службы США. Международная доставка USPS может занять 3 недели и более. Международная доставка может занять до 8 недель в зависимости от государственных органов….

Цена: 33 доллара США.

Эдвардфантом

#4

Я думаю, что могу вам помочь. Вам нужно комбинировать прямой экструдер с дельта для работы с гибким филаментом.

Вам нужно комбинировать прямой экструдер с дельта для работы с гибким филаментом.

1 Нравится

SummersideGuy

#5

У меня есть экструдер в стиле боудена, который я разработал в дизайне 123d для печати моего гибкого диска, и он отлично работает для меня. Вот ссылка на него на Thingiverse. самое дешевое решение, которое я могу придумать, и при этом сохранить установку Боудена

thingiverse.comКрепление для экструдера, также может использоваться для гибкого филамента с помощью SummersideGuy

Мне понадобился экструдер для гибкого филамента, помимо обычного филамента, и единственная проблема, с которой я столкнулся со стандартным боуденом, заключалась в том, что флекс просто выдавливался на шестерне mk8. Что ж, я добавил несколько расширений, чтобы предотвратить это, а также добавил резьбовой конец. ..

..Ох и цена была копейки

terry777

#6

Если вы хотите печатать флексом, купите дешевую прусу с экструдером mk8, работа сделана!

1 Нравится

пакман

#7

, вы должны исследовать sexxystruder на github dl и распечатать себя, купить шаговый двигатель с редуктором nema 11 и подвесить его с помощью силиконовой трубки. Стоимость: 50-70 долларов. Кроме того, вы можете получить безумную скорость.

Если вам нужна дополнительная информация, напишите мне, я знаю изобретателей.

1 Нравится

0753 23 октября 2016 г., 17:45

#8

Во-первых, попробуйте нити читы от создателей ниндзяфлекса. Это полужесткая, полужесткая нить, разработанная для установок Боудена и без изменений. Пара способов сделать это. В исследовании RWG на YouTube есть дельта, что он подвешивает свой экструдер очень близко к горячему концу. Таким образом, это возможно с использованием противовеса и нескольких эластичных шнуров, но без натяжения противовеса. Кроме того, просто обновите его самостоятельно, используя множество дизайнов на thingiverse. У Fav была магнитная док-станция для стыковки зонда, а затем стыковка горячего конца. Я считаю, что он добавил еще один док, но не уверен, что. А еще есть новый хот-энд, который Том С. просмотрел недавно. Нравится десять или пятнадцать видео на YouTube. Затем добавьте небольшой экструдер с редуктором. Многие моделируют на вещах, чтобы начать с них и сделать свои собственные. Но на самом деле это зависит от нескольких вещей, таких как размер нити и размер сопла.

Многие моделируют на вещах, чтобы начать с них и сделать свои собственные. Но на самом деле это зависит от нескольких вещей, таких как размер нити и размер сопла.

1 Нравится

ShadowX

#9

Экструдер с прямым приводом не будет работать. У меня есть магнитные шаровые шарниры, и добавление дополнительного веса на эффектор не является эффективным решением. Единственное, что я видел, это работало бы с использованием гибкого вала. Я бы получил преимущество от прямого привода без проблем с весом эффектора. Я сузил выбор до Flex3Drive и Zesty Nimble. Пока кажется, что Nimble будет работать лучше для меня, учитывая размер и конфигурируемость с моим собственным эффектором, который я разработал.

1 Нравится

25 октября 2016 г. , 2:15

, 2:15

#10

У меня нет опыта работы с экструдером из первых рук, но у МакХакни с форумов seeecnc он есть, и в целом он плохо отзывается о компании и экструдере.

ShadowX

#11

У меня уже есть очень приличный дельта-принтер, настроенный на 70%. Он имеет нагреватель платформы мощностью 800 Вт, платформу для печати 310 мм, магнитные шаровые шарниры и контроллер DuetWifi. На данный момент это очень хорошая машина. У меня уже есть приличный экструдер с установкой Боудена, но ничто не сравнится с системой прямого привода. Nimble кажется подходящим, так как это в основном прямой привод с двигателем, установленным на раме, приводящим в движение экструдер. Спасибо за ваш вклад.

Я обязательно поддержу этот кикстартер и надеюсь, что другие тоже. Мне нравится видеть альтернативные продукты, которые помогут пользователям 3D-принтеров в долгосрочной перспективе. Пожалуйста, взгляните и помогите поддержать и сделать эту опцию доступной в будущем для всех.

ShadowX

#12

Я уже видел эту установку раньше. Некоторые называют это «летающим» экструдером. Я видел экзотическую установку, в которой даже используется отдельный двигатель Z, чтобы поднять платформу, чтобы расположить экструдер ближе к эффектору. Однако я думаю, что все эти решения не идеальны. Проблема с летающим экструдером заключается в том, что двигатель сильно качается, что может вызвать проблемы с печатью. Что касается магнитного дока, то я его тоже видел, но он не для меня. У меня есть собственные конструкции эффекторов, и я использую ИК-датчик DC42 для выравнивания кровати. Он чрезвычайно эффективен и выдает аналоговый сигнал, а не только цифровой, чтобы указать, что определенная высота кровати достигнута. Мне просто нужно что-то очень легкое и сочетающее в себе преимущества прямого привода с удаленной настройкой боудена. Я поддержу этот Kickstarter, и, надеюсь, другие посмотрят и присоединятся. Мне нравится видеть, как нечто подобное становится полноценным продуктом, доступным для всех. Если сторонников будет недостаточно, то он будет профинансирован, и ни у кого из нас не будет возможности купить его позже.

У меня есть собственные конструкции эффекторов, и я использую ИК-датчик DC42 для выравнивания кровати. Он чрезвычайно эффективен и выдает аналоговый сигнал, а не только цифровой, чтобы указать, что определенная высота кровати достигнута. Мне просто нужно что-то очень легкое и сочетающее в себе преимущества прямого привода с удаленной настройкой боудена. Я поддержу этот Kickstarter, и, надеюсь, другие посмотрят и присоединятся. Мне нравится видеть, как нечто подобное становится полноценным продуктом, доступным для всех. Если сторонников будет недостаточно, то он будет профинансирован, и ни у кого из нас не будет возможности купить его позже.

Rapid_1_Proto

№13

Не знаю, работает ли Zesty Nimble, но я участвую в пилотной программе одного из новых дисков Flex3Drive.

В этом случае для разборки используется болгарка, а для восстановления – сварка.

В этом случае для разборки используется болгарка, а для восстановления – сварка.