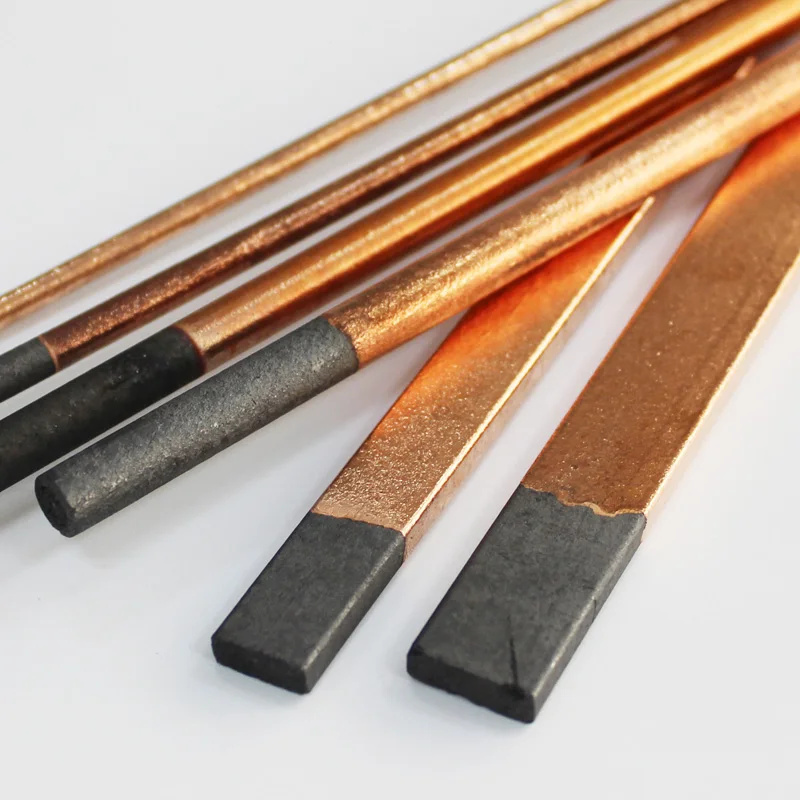

Графитовые электроды для резки и строжки ESAB OK Carbon

Омедненный графитовый электрод, предназначенный для воздушно-дуговой резки и строжки металла. В отличие от OK GPC, данный процесс обладает значительно более высокой производительностью, т. к. расплавленный металл удаляется потоком сжатого воздуха, подаваемого в специальный держатель для воздушно-дуговой строжки под давлением 5−8 бар, при расходе сжатого воздуха от 500 до 1500 л/мин. Это делает его наиболее востребованным для удаления дефектов сварных швов на промышленных предприятиях, а также для удаления прибылей и литниковых систем в отливках. В отличие от автогенной поверхностной строжки, данный процесс применим практически для всех электропроводных материалов. Электрод зажимается в держателе с вылетом около 100−150 мм и по мере сгорания выдвигается из держателя. Угол наклона электрода к обрабатываемой поверхности составляет 45−60°. Скорость строжки обычно варьируется в пределах от 0,5 до 1,0 м/мин. При строжке нержавеющих сталей происходит науглероживание по¬верхностного слоя, поэтому во избежание потери стойкости металла к межкристаллитной коррозии необходимо механически удалять этот слой.

Ток: ~ или = (-)

Пространственные положения при сварке: 1, 2, 3, 5, 6

| Марка | Рекомендуемый ток [A] | Производительность строжки [г/мин] | Параметры канавки за один проход | |

| Ширина [мм] | Глубина [мм] | |||

| Круглые для постоянного тока прямой полярности (DC-) | ||||

OK Carbon D. C. Pointed Ø 4,0×305 C. Pointed Ø 4,0×305 | 150−200 | 90−110 | 6−8 | 3−4 |

| OK Carbon D. C. Pointed Ø 5,0×305 | 200−250 | 100−140 | 7−9 | 3−5 |

| OK Carbon D. C. Pointed Ø 6,35×305 | 300−350 | 160−220 | 8−11 | 4−6 |

| OK Carbon D. C. Pointed Ø 6,35×510 | ||||

| OK Carbon D. C. Pointed Ø 8,0×305 | 400−450 | 370−440 | 11−13 | 6−9 |

| OK Carbon D. C. Pointed Ø 8,0×510 | ||||

| OK Carbon D. C. Pointed Ø 10,0×305 | 500−550 | 600−700 | 13−15 | 8−12 |

| OK Carbon D. C. Pointed Ø 10,0×510 | ||||

| OK Carbon D. C. Jointed Ø 10,0×430 | ||||

| OK Carbon D. C. Pointed Ø 13,0×455 | 700−900 | 800−950 | 16−18 | 9−13 |

OK Carbon D. C. Jointed Ø 13,0×430 C. Jointed Ø 13,0×430 | ||||

| OK Carbon D. C. Jointed Ø 16,0×430 | 1000−1200 | 1000−1250 | 20−22 | 10−14 |

| OK Carbon D. C. Jointed Ø 19,0×430 | 1200−1400 | 2300−2800 | 24−26 | 17−21 |

| Прямоугольные для постоянного тока прямой полярности (DC-) | ||||

| OK Carbon D. C. 4,0×15,0×305 | 250−300 | 350−420 | 6−8 | 12−14 |

| OK Carbon D. C. 5,0×15,0×305 | 350−400 | 550−640 | 7−9 | 8−10 |

| OK Carbon D. C. 5,0×20,0×305 | 450−500 | 600−700 | 7−9 | 12−14 |

| Круглые для переменного тока (AC) | ||||

| OK Carbon A. C. Jointed Ø 4,0×305 | 100−200 | 55−70 | 6−8 | 3−4 |

| OK Carbon A. C. Jointed Ø 5,0×305 | 150−250 | 80−120 | 7−9 | 3−5 |

OK Carbon A. | 200−300 | 130−180 | 9−11 | 4−6 |

| OK Carbon A. C. Jointed Ø 8,0×305 | 300−400 | 270−350 | 10−12 | 5−7 |

| OK Carbon A. C. Jointed Ø 10,0×305 | 350−450 | 400−500 | 12−14 | 6−8 |

Информация для заказа

| Наименование | Заказной номер |

| DC Pointed, 5×305mm PK 100 | 0700 007 003 |

| DC Pointed, 6,35×305mm PK 200 | 0700 007 004 |

| DC Pointed, 8×305mm PK 200 | 0700 007 006 |

| DC Pointed, 10×305mm PK 100 | 0700 007 007 |

| DC Pointed, 6,35×510mm PK 200 | 0700 007 104 |

| DC Pointed, 8×510mm PK 150 | 0700 007 106 |

| DC Pointed, 10×510mm PK 50 | 0700 007 107 |

| DC Pointed, 13×455mm PK 50 | 0700 007 108 |

| DC Jointed, 10×430mm PK 100 | 0700 007 410 |

| DC Jointed, 13×430mm PK 50 | 0700 007 411 |

| DC Jointed, 16×430mm PK 50 | 0700 007 412 |

| DC Jointed, 19×430mm PK 25 | 0700 007 413 |

| AC Jointed, 4×305mm PK 100 | 0700 007 414 |

| AC Jointed, 5×305mm PK 50 | 0700 007 415 |

| AC Jointed, 6,5×305mm PK 50 | 0700 007 416 |

| AC Jointed, 8×305mm PK 50 | |

| AC Jointed, 9,5×305mm PK 50 | 0700 007 418 |

| DC Rectangular, 4×15×305mm PK 125 | 0114 800 112 |

| DC Rectangular, 5×15×305mmPK 125 | 0700 007 502 |

| DC RectangulaR, 5 X 20 X 305mm PK 100 | 0700 007 503 |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Гальваническое покрытие графита и эпоксидного графита

Гальваническое покрытие графита играет важную роль в производстве материалов, используемых в различных отраслях промышленности. Этот процесс используется уже несколько десятков лет. В викторианскую эпоху гальваническое покрытие даже предлагалось в качестве средства бальзамирования трупов, согласно статье, написанной в 1890 году в The Anaconda Standard. Сегодня большинство людей не приемлет идею консервации тел, но гальваническое покрытие остается популярным выбором для отраслей, использующих материал с металлическим покрытием для более практических целей.

Этот процесс используется уже несколько десятков лет. В викторианскую эпоху гальваническое покрытие даже предлагалось в качестве средства бальзамирования трупов, согласно статье, написанной в 1890 году в The Anaconda Standard. Сегодня большинство людей не приемлет идею консервации тел, но гальваническое покрытие остается популярным выбором для отраслей, использующих материал с металлическим покрытием для более практических целей.

Хотя для покрытия и основы могут использоваться различные металлы, графит, хотя и не металл, является популярным вариантом для обоих. Этот материал — всего лишь одна из подложек, которые используются в гальванике. В некоторых случаях графитовый порошок позволяет гальванизировать непроводящие материалы. При нанесении гальванического покрытия на основу металл покрытия вносит свои положительные свойства в сердцевину, создавая продукт, который больше, чем сумма его частей.

Чем гальваническое покрытие отличается от химического покрытия

Гальваническое покрытие отличается от химического покрытия во многих отношениях. Хотя некоторые различия заключаются в используемых материалах и конкретных этапах процессов, более существенные различия проявляются в готовых продуктах.

Хотя некоторые различия заключаются в используемых материалах и конкретных этапах процессов, более существенные различия проявляются в готовых продуктах.

Материалы для химического покрытия в сравнении с гальванопокрытием

Для гальванопокрытия требуется, чтобы основной материал имел как минимум проводящую поверхность. Если вы гальванизируете что-то непроводящее, вам нужен слой проводящего покрытия. Графитовый порошок в некоторых случаях решает эту проблему, потому что он обладает электропроводностью и доступен в виде недорогого и легко наносимого порошка. В качестве основы для химического покрытия может использоваться что угодно, от стекла до пластика и керамики.

Процесс нанесения покрытия химическим способом в сравнении с гальванопокрытием

При покрытии химическим способом нагретая химическая ванна осаждает металл на основной материал. Чтобы начать химическое покрытие, техник должен покрыть очищенный основной материал каталитическим покрытием, чтобы обеспечить надлежащее нанесение покрытия. После погружения в катализатор основной материал готов к гальванике. Внутри раствора путем окисления покрытие ложится на основной материал тонким равномерным слоем.

После погружения в катализатор основной материал готов к гальванике. Внутри раствора путем окисления покрытие ложится на основной материал тонким равномерным слоем.

Результаты химического покрытия по сравнению с гальванопокрытием

В отличие от гальванического покрытия, которое происходит очень быстро, для химического покрытия требуется время и нагрев раствора для покрытия. Кроме того, если раствор для покрытия каждый раз тщательно не фильтруется, он может быстро загрязниться. Это загрязнение приводит к тому, что срок службы гальванического раствора намного короче, чем у раствора, используемого для гальванического покрытия, тогда как гальванический раствор остается стабильным при многократном использовании.

Готовые изделия из гальванического покрытия могут иметь более ровное покрытие, но изделия имеют более тонкую отделку. Для более толстой отделки материал может потребовать гальванического покрытия. В одном эксперименте, сравнивавшем гальванопокрытие медью с медным покрытием пластика химическим способом, продукт химического восстановления имел гораздо более тонкую поверхность — пять микрометров — по сравнению с 38 микрометрами для гальванического покрытия. Прочность на растяжение для детали с гальваническим покрытием, измеренная выше, чем прочность детали, покрытой химическим способом.

Прочность на растяжение для детали с гальваническим покрытием, измеренная выше, чем прочность детали, покрытой химическим способом.

По сравнению с гальванопокрытием гальваническое покрытие стоит меньше, дает более толстое покрытие и производит более прочный продукт. Некоторые проблемы, присущие химическому покрытию графита, связаны с использованием меди для покрытия основы. Одно исследование показало, что медное покрытие не полностью покрывает поры в основном материале. Несмотря на медное покрытие, графит все еще мог поглощать жидкости. Это явление не происходило ни при химическом никелировании основы, ни при покрытии медью никелированного графита.

По этим причинам гальваническое покрытие является очень популярным вариантом для использования на различных материалах. Хотя в некоторых случаях гальваническое покрытие имеет задержки в процессе, например, когда основные материалы требуют дополнительного этапа покрытия графитовым порошком перед нанесением покрытия, оно по-прежнему является предпочтительным выбором для многих проектов по нанесению покрытия.

Как работает гальваника

Гальванизация берет свое начало в химии. Однако вам не нужно быть химиком, чтобы понять процесс, который состоит из трех основных этапов. Для гальваники нужна проводящая поверхность, электричество и металл, используемый для покрытия. При правильно подобранных материалах и подготовке небольшая мощность создает металлическое покрытие на основном материале в несложном процессе.

1. Выберите материалы

При гальванопокрытии вам понадобится металл для покрытия и основной материал. Основной материал должен иметь проводящую поверхность, независимо от состава материала. Для таких продуктов, как пластик, покрытие из графитового порошка создает необходимую проводящую поверхность. Для графитового покрытия сам основной материал имеет достаточную проводимость. Однако эпоксидная смола или композит на основе графита потребует покрытия, потому что эпоксидная форма графита не является таким хорошим проводником, как углеродные волокна и чистый графит.

Состав используемого раствора зависит от отделочного металла. Для правильного гальванического покрытия основной металл и чистовой металл погружаются в раствор электролита. Этот раствор должен включать ионы чистового металла. Например, если вы хотите позолотить графит, в ванне должно быть золото в дополнение к золотому отделочному металлу.

2. Подготовка основания

Как и в случае всех процессов отделки, перед нанесением покрытия необходимо убедиться, что основание полностью очищено. Любая грязь могла удерживать атомы отделочного металла, которые отваливались, создавая дыры в покрытии. Для ровной отделки жизненно важна чистота основного материала. Очистка может включать погружение основания в раствор сильной кислоты или основания. После очистки и сушки сердцевина готова к работе.

3. Подключение к источнику питания

Специалист по гальванике подключает отрезок отделочного металла к положительному электроду, также известному как анод. Затем он погружает его в раствор электролита. Очищенный основной металл прикрепляют к отрицательному электроду и помещают в ту же ванну. Вот где происходит волшебство.

Очищенный основной металл прикрепляют к отрицательному электроду и помещают в ту же ванну. Вот где происходит волшебство.

В отделочный металл проходит электрический ток, который отрывает ионы металла в раствор электролита. Отрицательно заряженный основной металл собирает эти ионы в виде равномерного покрытия. Всего за несколько минут основной материал приобретает металлическую отделку.

Как викторианцы гальванизировали тела?

Поскольку гальваническое покрытие должно происходить на проводящей поверхности, вам может быть интересно, как викторианцы предлагали гальванизировать тела. Согласно патенту 1934 года, этот процесс сравним с сегодняшним нанесением покрытия на пластик. После бальзамирования труп опрыскивали металлическим спреем, чтобы покрыть каждую поверхность, прежде чем обернуть его медью и погрузить в ванну для электролиза. Медь из проволоки, обернутой вокруг тела, осаждала бы слой меди на теле, гальванизируя его с яркой внешностью.

Использование и применение

В то время как графит сам по себе имеет множество методов, гальваническое покрытие расширяет его возможности для различных отраслей промышленности. Покрытие графита другим металлом повышает его прочность и долговечность. Чтобы в полной мере оценить множество применений графита с покрытием в различных секторах, вы должны понимать основные свойства графита.

Покрытие графита другим металлом повышает его прочность и долговечность. Чтобы в полной мере оценить множество применений графита с покрытием в различных секторах, вы должны понимать основные свойства графита.

О графите

Возможно, вы уже знаете о наиболее известном применении графита в качестве ошибочно названного грифеля карандаша. Графит является одной из трех распространенных форм углерода, которые также включают алмаз и аморфный углерод. Какими бы разнообразными ни были эти формы, все они сделаны из одного и того же элемента, углерода, что иллюстрирует универсальность этого элемента.

Благодаря своей химической структуре этот материал естественным образом действует как смазка. Шестиугольные кристаллы наслаиваются друг на друга со слабыми связями. Если эти связи рвутся, что происходит часто и с небольшим усилием, слои скользят друг по другу, придавая графиту его смазочные свойства.

Основной характеристикой графита, важной для гальваники, является его проводимость. Большинство проводящих материалов — это металлы, но графит — нет. Его проводимость позволяет использовать графит в качестве основного материала для гальваники. Кроме того, порошковая форма может использоваться для покрытия непроводящих материалов, требующих гальванического покрытия. Однако в эпоксидной смоле материал не является хорошим проводником.

Большинство проводящих материалов — это металлы, но графит — нет. Его проводимость позволяет использовать графит в качестве основного материала для гальваники. Кроме того, порошковая форма может использоваться для покрытия непроводящих материалов, требующих гальванического покрытия. Однако в эпоксидной смоле материал не является хорошим проводником.

Применение графита с гальваническим покрытием

Графит с гальваническим покрытием имеет улучшенный внешний вид и прочность по сравнению с формами без покрытия. Многочисленные отрасли промышленности нашли применение гальваническому графиту, в том числе следующие три.

1. Морское применение

Строительство лодок требует соблюдения мер, которые обычно не встречаются при строительстве наземных судов. Для облегчения соединения деталей и обеспечения скольжения корпуса в воде полезно добавлять графитовый порошок в эпоксидную смолу. В то время как графитовая эпоксидная смола не обладает проводимостью чистого графита, даже графитовая эпоксидная смола может представлять опасность на лодке, подверженной потенциальной опасности молнии. В таких случаях покрытие из непроводящей смолы может усилить защиту.

В таких случаях покрытие из непроводящей смолы может усилить защиту.

Хотя смешивание графита с эпоксидной смолой для поверхностного покрытия является одним из его применений в морской промышленности, оно далеко не единственное. При гальванике на непроводящих поверхностях может потребоваться графитовый слой для принятия отделки. Процесс нанесения металлического покрытия также может помочь продлить срок службы деталей лодочного двигателя. Для изношенных деталей, которые не готовы к замене, повторное покрытие с помощью электролиза может помочь немного продлить срок их службы, пока вы не сможете их заменить.

Другие компоненты на борту корабля также могут быть покрыты гальваническим покрытием. Поскольку у автомобилей и лодок много схожих элементов, таких как двигатели и отделка, некоторые общие детали автомобилей и лодок также могут быть покрыты гальваническим покрытием. На борту судна эти детали с металлическим покрытием могут включать зеркальное стекло или декоративные украшения. Точно так же, как вы можете восстановить эти части автомобиля, снова покрыв их гальванопокрытием, гальваническое покрытие может вернуть этим частям лодки их первоначальный блеск.

Точно так же, как вы можете восстановить эти части автомобиля, снова покрыв их гальванопокрытием, гальваническое покрытие может вернуть этим частям лодки их первоначальный блеск.

2. Использование в аэрокосмической отрасли

Аэрокосмическая промышленность всегда требовала инноваций. Эта потребность в новых продуктах сохраняется и в технологии гальванического покрытия, используемой НАСА. Экстремальные условия, в которых находятся космические аппараты и спутники, требуют специальных покрытий для предотвращения коррозии. На оборудовании, используемом для миссии Gemini, золотые покрытия улучшили термоконтроль. Шлемы первых астронавтов были простыми пластиковыми головными уборами с золотым покрытием для защиты от ультрафиолетовых лучей.

В настоящее время организация Materials International Space Station Experiment (MISSE) занимается поиском улучшенной отделки для будущих космических полетов. В этом исследовании изучается, как покрытия выживают в суровых условиях Международной космической станции и насколько они подвержены коррозии. Результаты этого исследования помогут предприятиям, Министерству обороны и НАСА разработать более совершенные и долговечные аппараты для низкой околоземной орбиты.

Результаты этого исследования помогут предприятиям, Министерству обороны и НАСА разработать более совершенные и долговечные аппараты для низкой околоземной орбиты.

Такой проект необходим после находок Центра длительного воздействия, который вращался вокруг планеты в течение пяти лет до 1990. Многие покрытия с прочными свойствами на Земле быстро разрушаются в космосе. Пластмассы и некоторые металлы были особенно подвержены коррозионному воздействию атомарного кислорода. Эта суровая среда увеличивает потребность в специальной отделке космических кораблей сейчас и в будущем.

3. Медицинское применение

Гальваника на графитовом порошке часто происходит при создании предметов медицинского назначения, например, со стеклянными внутренними частями при гальваническом покрытии стекла или керамики слой графитового порошка поверх основы обеспечивает адгезию отделочного металла. Отделка керамических или стеклянных деталей металлическим покрытием может добавить детали точки пайки или увеличить прочность и долговечность устройства.

Одним из способов создания микроигл является нанесение гальванического покрытия на жертвенный слой. Металлическое покрытие на базовом слое определяет структуру микроиглы. Затем основа растворяется, оставляя после себя металлическое покрытие. Этот процесс эффективно создает крошечные полые иглы, необходимые для проникновения только во второй слой кожи, при этом воздействуя на нервы как можно меньше, чтобы свести к минимуму боль и инфекции.

Компания Sharretts Plating: лучший выбор для удовлетворения ваших потребностей в покрытии графитом

Вам нужны услуги по гальванике. В SPC мы предлагаем гальваническое покрытие графита среди многих других услуг. Объединение наших услуг дало нашим клиентам идеальный продукт, который идеально сочетает в себе прочность, долговечность и проводимость для любых их потребностей.

Мы гальванизируем графит, используя комбинацию нескольких методов. Например, мы предлагаем 3D-печать и можем печатать графитом и графеном. Затем мы будем использовать гальваническое покрытие графита для создания готового продукта.

Затем мы будем использовать гальваническое покрытие графита для создания готового продукта.

Другое использование графита для покрытия происходит при гальваническом покрытии непроводящих материалов. В SPC мы используем уникальный процесс нанесения покрытия на стекло путем обработки материала графитовым порошком, чтобы подготовить его к процессу гальванопокрытия. Многим специалистам в области биотехнологии требуется металлизированное стекло для своих лабораторий, и они пользуются этой услугой.

Графит также используется в качестве компонента покрытий, особенно медицинских устройств и имплантатов. Графитоподобный углерод может увеличить срок службы внутренних устройств, таких как замена тазобедренного сустава, благодаря своей прочности и гибкости. Ученые также пытаются преодолеть фактор сколов алмазоподобного углерода, который представляет собой внешний вид на основе углерода. Несмотря на то, что он прочный и твердый, он имеет тенденцию к сколам. Будущие медицинские работники могут включать это покрытие, содержащее графитовую связку, в устройства. Отделка графитом — еще один способ использования этого материала в наших процессах.

Отделка графитом — еще один способ использования этого материала в наших процессах.

В SPC у нас есть несколько услуг для любых ваших потребностей. Мы можем печатать материалы с нуля с помощью 3D-печати или покрывать существующие продукты для повышения их долговечности. Обращайтесь к нам по всем вопросам, связанным с гальванопокрытием, особенно если вам нужны такие продукты, как стекло, которые, как известно, трудно гальванизировать. У нас есть технологии и материалы для создания гальванических изделий и многого другого для вашей компании.

Свяжитесь с нами сегодня

Гальваническое покрытие широко используется в различных отраслях промышленности. Однако вам не обязательно находиться в одном из перечисленных выше секторов, чтобы воспользоваться преимуществами графита. Нанесение гальванического покрытия на графит — одна из многих услуг, которые мы предлагаем в SPC. Если вы хотите узнать больше о процессе металлизации или узнать, как мы можем помочь, свяжитесь с нами через Интернет или позвоните нам по телефону (717) 767-6702. Мы стремимся постоянно улучшать каждую из наших услуг.

Мы стремимся постоянно улучшать каждую из наших услуг.

Свяжитесь с нами сегодня и узнайте, как мы можем удовлетворить ваши потребности в графитировании.

Графит и эпоксидный графит

Дополнительные ресурсы:

- Процесс нанесения покрытия

- Меднение на пластике

- Какой вариант отделки металла лучше всего подходит для вас

Свяжитесь с нами прямо сейчас, чтобы поговорить с представителем и запросить бесплатное предложение без каких-либо обязательств.

Графит, импрегнированный медью – Tri-Gemini

Экзотические металлы

Экзотические металлы для заготовок часто выбирают из соображений прочности и термостойкости. Поскольку электроэрозионная обработка представляет собой термический процесс, наибольшее влияние на него оказывают температура плавления и теплопроводность металла.

Эффективная электроэрозионная обработка экзотических металлов, таких как бериллий, медь, титановые сплавы и карбиды, значительно улучшилась при переходе на графит, импрегнированный медью.

Вливание меди с пористым графитом снижает удельное сопротивление электрода и позволяет большему количеству энергии проходить через обрабатываемый металл. Из-за того, что медь сама по себе относительно мягкая, жесткие допуски на мелких деталях могут быть очень трудными для обработки.

Настройки электроэрозионного станка

Рекомендуется настроить электроэрозионный станок на отрицательную полярность для резки экзотических металлов. Отрицательная полярность максимизирует энергию искры и помогает удовлетворить термические требования для эффективной резки этих металлов. Компромиссом увеличения скорости съема металла является увеличение износа электрода.

Настройки времени включения для вашего электроэрозионного станка также должны быть уменьшены. Из-за высокой проводимости многих экзотических металлов избыточная энергия искры быстро рассеивается по заготовке. Для начала установите время включения в диапазоне 12–20 микросекунд.

Учитывайте теплопроводность обрабатываемого изделия, прежде чем увеличивать значение силы тока. Изменение полярности на отрицательную уже увеличило энергию искры, а такие металлы, как карбид, особенно восприимчивы к повреждениям от чрезмерной силы тока.

Электрод POCO C-3

POCO EDM-C200 и EDM-C3 по плотности

Для POCO Graphite минимальные требования к захвату по весу составляют 75% и 60% для EDM-C20 и EDM-C30 и E соответственно. Это означает, что блок непропитанного материала весом 14 фунтов до пропитки может весить до 24,5 фунтов после при минимальном налипании 75% для EDM-C3 и 22,4 фунта после минимального натяжения 60% для EDM-C200. .

Для EDM-C3, если мы посмотрим на блок материала размером 2 x 8 x 12 дюймов, весящий 14 фунтов до пропитки и 24,5 фунта после, то это 75% налипание не означает, что это 75% меди и 25% графита. Вес блока теперь состоит из 14 фунтов графита и 10,5 фунтов меди. По весу это означает, что соотношение для этого блока составляет 57% графита и 43% меди.