Какой двигатель использовать в самодельном станке.

Все самодельщики изготавливающие станки и приспособления в домашних условиях своими руками, рано или поздно сталкиваются с вопросом, какой силовой агрегат установить для привода своего станка. Казалось бы, подобрал подходящую мощность, шкивами или редуктором вышел на нужные обороты и всё, проблемы нет. Но на самом деле не всё так просто. От правильного выбора двигателя будет зависеть, как заработает станок, будет ли он радовать вас своей работой или начнёт доставлять проблемы.

В этой статье я постараюсь коснуться некоторых нюансов и параметров электродвигателей, о которых чаще всего спрашивают, а так же расскажу о мало известных фактах.

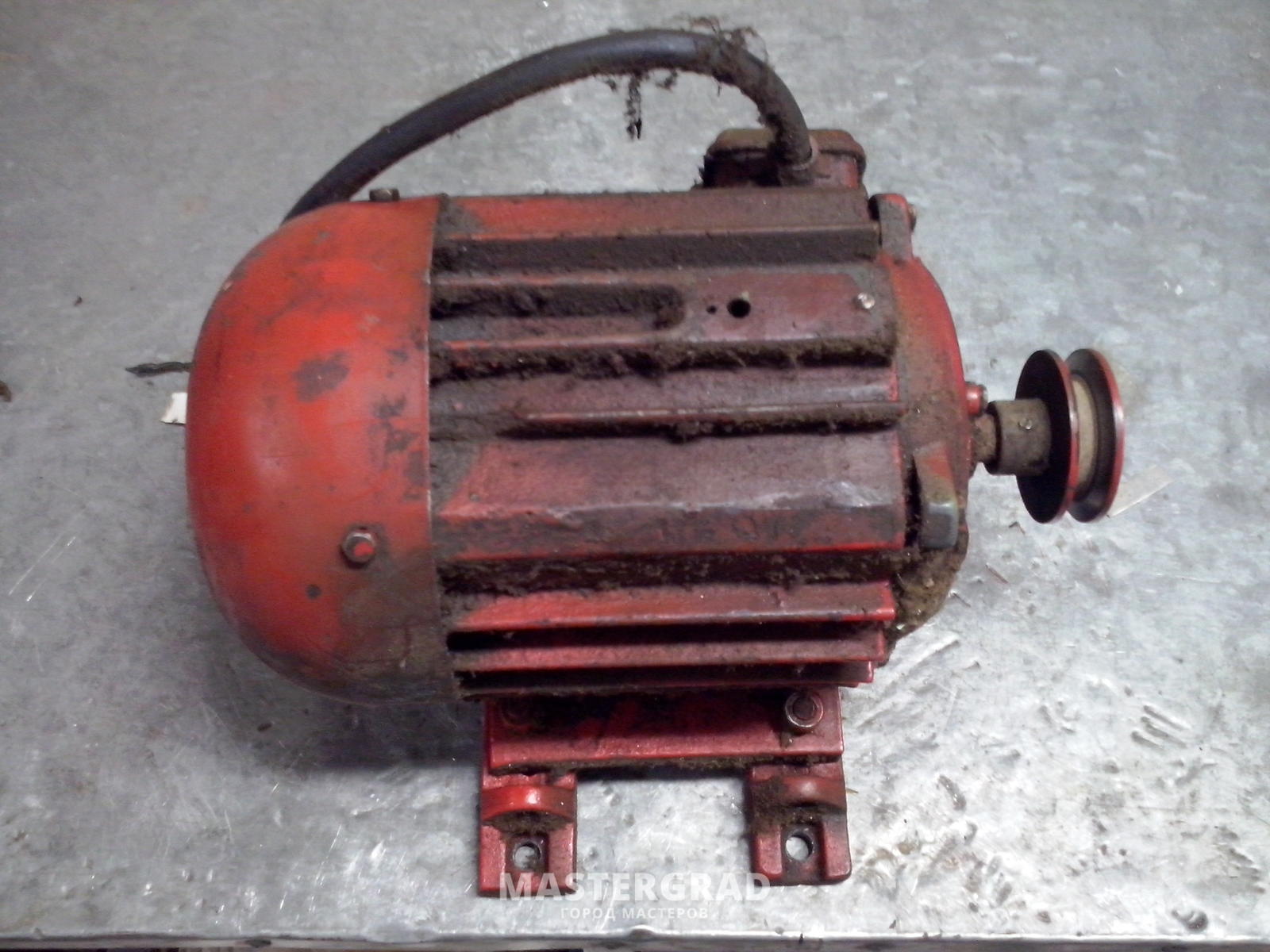

Прежде всего –

асинхронные двигателя. Это самые распространённые и самые используемые приводы

у самодельщиков. Благодаря своим достоинствам, среди которых продолжительный

режим работы, лёгкость в обслуживании, малошумность, большой выбор

конфигураций, способов крепления, параметров и многое другое.

Другие же асинхронные двигателя включенные в однофазную сеть

будут иметь слабый крутящий момент на валу, отсюда сложный запуск под нагрузкой

и меньшую мощность по сравнению с двигателем с теми же параметрами но

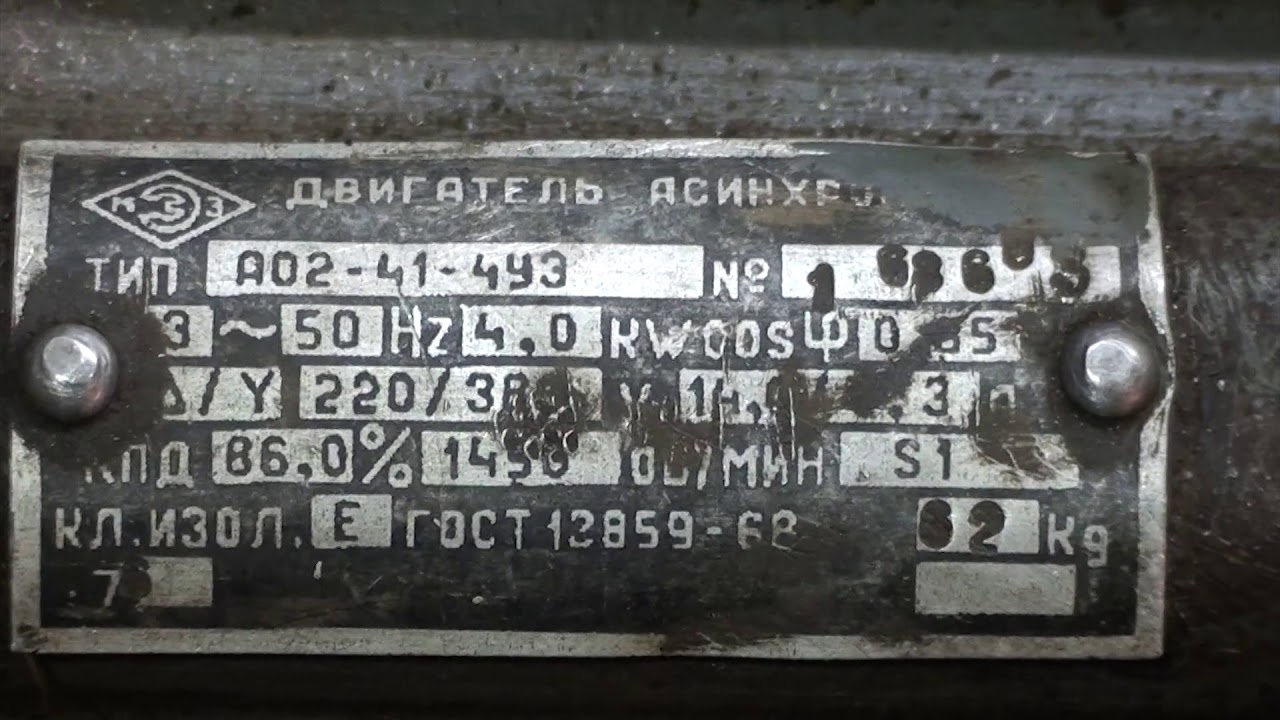

подключенным в трёхфазную сеть. Так же многие считают, что если на бирке

(шильдике, паспорте) двигателя написано 220\380 Вольт, то при переключении со звезды

на треугольник двигатель “превращается” из трёхфазного 380 Вольт в однофазный 220

Вольт.

Ещё одним из недостатков асинхронных двигателей является то, что их обороты напрямую зависят от частоты переменного тока. И мы не можем простыми средствами их регулировать. Так же и максимальные обороты таких двигателей рассчитанных на 50 Герц не могут превышать 3тыс.об\мин.

Конечно, мне могут возразить и сказать, что в продаже стали появляться частотные преобразователи, которые успешно справляются с этими проблемами. С одной стороны они преобразуют однофазный ток в трёхфазный, а с другой могут изменять частоту переменного тока и тем самым регулировать обороты как в меньшую, так и в большую сторону. Это верно. Но цена такого девайса зачастую превышает цену всего станка вместе с двигателем. И это сводит весь смысл самодела к нулю.

Если вы решили использовать асинхронный двигатель, то вам

необходимо определить, какой двигатель перед вами, трёхфазный или однофазный. От

этого будет зависеть способ его подключения.

От

этого будет зависеть способ его подключения.

А использовать электроинструмент в качестве

привода на станках мешает шумность редукторов и большие обороты. А так же то, что

простые регуляторы оборотов уменьшают не только обороты но и мощность

двигателя.

А использовать электроинструмент в качестве

привода на станках мешает шумность редукторов и большие обороты. А так же то, что

простые регуляторы оборотов уменьшают не только обороты но и мощность

двигателя.

Раньше такие схемы применялись в стиральных машинах с

коллекторными двигателями и при небольшом везении их можно найти в мастерских

по ремонту бытовой техники. Если найти не удалось, то можно сделать самому.

Если найти не удалось, то можно сделать самому.

Применение такого регулятора в паре с коллекторным двигателем позволяет в некоторых пределах обойтись без коробки скоростей. И плавно регулировать обороты в широких пределах.

Вот некоторые примеры использования данного регулятора самодельщиками.

Лобзиковый станок:

Токарный станок по дереву:

Гончарный круг:

Гриндер из фанеры: ytimg.com/vi/_SM07nrxNsk/0.jpg” frameborder=”0″ src=”https://www.youtube.com/embed/_SM07nrxNsk?feature=player_embedded”>Но, применяя регулятор оборотов с обратной связью, необходимо учитывать, что охлаждение мотора на малых оборотах ухудшается и возможно придётся делать принудительное охлаждение. Теперь, зная о достоинствах и недостатках двигателей можно определяться в том, какой привод ставить на ваш станок. Если это асинхронный, то вам будет полезно это видео. Правильный подбор рабочих конденсаторов для асинхронного электродвигателя: Подбор пусковых конденсаторов для асинхронного электродвигателя: Если ваш выбор пал на коллекторный двигатель, то вот видео о том, как сделать регулятор и таходатчик для двигателя.

Буду рад, если помог вам определиться. Удачи вам в ваших начинаниях!

Токарный станок по дереву

Категория: Разное

С помощью такого станка можно выточить балясины для крыльца и лестницы на мансарду, сделать точеные детали к наличникам, затейливые элементы внешней и внутренней отделки дома, детали мебели и многое другое.

Основу токарного станка по дереву составляет однофазный электродвигатель мощностью около 1 кВт или трехфазный электродвигатель мощностью около 1,5 кВт, включенный по конденсаторной схеме. Лучше выбрать электродвигатель с пониженным числом оборотов в минуту, не более 1500 (желательно около 600—800).

Лучше выбрать электродвигатель с пониженным числом оборотов в минуту, не более 1500 (желательно около 600—800).

О конденсаторных схемах включения трехфазных двигателей в однофазную сеть необходимо рассказать подробнее.

Имеется большой выбор трехфазных электродвигателей, однако не все они пригодны для включения в однофазную сеть по конденсаторной схеме. Так, например, хороши для этих целей двигатели серий АО, А02, Д, АОЛ, АПН, УАД и некоторые другие. Имеются электродвигатели с номинальным напряжением 127/220 В (номинальное напряжение электродвигателя указано на паспорте-этикетке на его корпусе). Такие электродвигатели подключают к сети 220 В через конденсаторы только по схеме «звезда» (д).

Электродвигатели с номинальным напряжением 220/380 В — по схеме «треугольник» (Д).

Для получения максимально возможной мощности на валу электродвигатели подключают к однофазной сети 220 В по схеме, показанной на рис. 117,а. Переключатель SA2 позволяет осуществить реверс ротора двигателя.

Для электродвигателя с номинальным напряжением 220/380 В, выполненного по схеме «треугольник», емкость рабочего конденсатора определяют по формуле:

Ср(д) = 4800-(мкФ).

Пусковые конденсаторы (С ) в обеих схемах выбирают емкостью в 1,5—2,0 раза больше, чем рабочие. Конденсаторы для перечисленных схем должны быть с бумажной изоляцией (марок МБГО, МБГП и т. п.) и рассчитаны на рабочее напряжение не менее 350 В.

Если электродвигатель с номинальным напряжением 127/220 В, выполненный по схеме «звезда», имеет выведенные на клеммную колодку концы (где можно производить переключение обмоток), то применяют схему (рис. 1,6), дающую наибольшую достижимую мощность на валу.

Рис. 1

Пуск электродвигателя осуществляют следующим образом. Нажимают кнопку «Пуск» и включают выключатель «Сеть». Как только электродвигатель наберет обороты, отпускают кнопку «Пуск». Если при выбранном рабочем конденсаторе двигатель при работе сильно нагревается, подбирают оптимальный вариант, уменьшая или увеличивая емкость рабочего конденсатора.

На ось двигателя станка устанавливают планшайбу (рис. 2,а). Она имеет центральный конус и четыре переставных. На них насаживается заготовка и надежно фиксируется. Для мелких деталей используют планшайбу меньших размеров.

Второй конец заготовки закрепляют в центре (рис. 2,6). Он представляет собой уголковый держатель, сваренный из стали толщиной 4—5 мм. К держателю приварена обойма, в которую вставлен с натягом шарикоподшипник. В центральное отверстие шарикоподшипника запрессована стальная точеная втулка с резьбой под центр. Центр представляет собой стальной заостренный стержень толщиной не менее 16 мм со сплошной резьбой по всей длине и двумя лысками на конце (для заворачивания центра). С помощью трех гаек центр крепится во втулке.

Рис. 2

Ограничительная шайба плотно насаживается на заостренный конец. При установке станка на верстаке необходимо следить, чтобы центральный конус планшайбы и конус центра находились на одной линии, т. е. были бы соосны. При любом перемещении центра эта соосность должна строго соблюдаться.

На верстаке во время работы станка устанавливают подручники (рис. 2,8). Их обычно делают трех размеров: длинный, средний и малый. Последний делают так, чтобы он мог крепиться к верстаку под разными углами. На подручник опирается при работе резец.

Резцы можно сделать из плоских напильников (рис. 2,г). Черновой (обдирный) резец имеет полукруглую форму. Угол заточки его для твердых пород дерева около 25°, для мягких — около 35е. Чистовые резцы в плане косые (с углом 70—80°), угол заточки их 20—30°. Иногда чистовые резцы делают с односторонней заточкой. Общая длина резца (с ручкой) около 500 мм.

Станок обязательно оборудуют двумя деревянными брусами сечением 80X80 мм, так называемыми отбойниками (рис. 2, б). Они предназначаются для отбрасывания заготовки в сторону, если она сорвется со станка.

До начала работы на станке подбирают заготовку (желательно без сучков, сухую). Для наружных деталей обычно используют осину, она хорошо выдерживает внешние воздействия. Для внутренних деталей лучше брать липу — она легко обрабатывается. Для ответственных силовых деталей подходят бук или дуб. Хвойные породы плохо обрабатываются на токарном станке.

Для ответственных силовых деталей подходят бук или дуб. Хвойные породы плохо обрабатываются на токарном станке.

Рассмотрим, например, изготовление балясин. Сначала выстругивают четырехугольный брус. На торцах рисуют окружность и топором обстругивают начерно цилиндрическую заготовку.

Заготовку приставляют к планшайбе станка так, чтобы конус встал точно в центр размеченной окружности. Слегка ударяют молотком по другому концу заготовки, чтобы обозначились углубления от всех пяти конусов планшайбы. По этой разметке сверлят пять отверстий сверлом диаметром вдвое меньше, чем диаметр каждого конуса у основания. Глубина отверстий — три диаметра сверла. На другом торце также высверливают по разметке отверстие для центра.

Вставляют заготовку в станок. Для этого ударом молотка насаживают ее на конус планшайбы до упора и подводят под отверстие центр. Ставят стопорную шайбу и заворачивают центр так, чтобы стопорная шайба слегка вдавилась в торец заготовки. Завинчивают левую гайку до упора во втулку (рис. 2,6). С другой стороны держателя также навинчивают первую гайку до упора во втулку и второй гайкой контрят ее.

2,6). С другой стороны держателя также навинчивают первую гайку до упора во втулку и второй гайкой контрят ее.

Устанавливают длинный подручник и отбойники. Включают двигатель. Обдирным резцом начинают сни- . мать стружку не толще 1—2 мм (в зависимости от твердости дерева). Резец держат крепко двумя руками и следят, чтобы он все время опирался на подручник (рис. 2,в). Для того чтобы лезвие резца стачивалось равномерно, его подводят к заготовке под разными углами.

Заготовку обрабатывают начерно до тех пор, пока диаметр ее не станет на 1,5—2,0 мм больше намеченного. Затем работу ведут уже чистовым резцом. Резец подводят к заготовке так, как это показано на рис. 2 ,д, причем лезвие его наклонено по отношению к образующей цилиндра.

Получив нужный диаметр, приступают к разметке балясины по длине с помощью подготовленного шаблона. Ее ведут острым концом чистового резца (рис. 2,е). Таким же образом протачивают все узкие переходы (рис. 2,ж). Остальную обработку (закругления, конусные части и т. д.) выполняют чистовым резцом, как обычно (рис. 2, д). Контроль осуществляют шаблонами, прикладывая их к детали и добиваясь, чтобы очертания детали точно совпадали с обводами шаблона.

д.) выполняют чистовым резцом, как обычно (рис. 2, д). Контроль осуществляют шаблонами, прикладывая их к детали и добиваясь, чтобы очертания детали точно совпадали с обводами шаблона.

Готовую деталь, не снимая ее со станка, шлифуют абразивными шкурками (шкурку складывают в узкую полоску и, удерживая за края, подводят к детали). Окончательно деталь полируют древесной стружкой: зажимая горсть стружки в руке, прижимают ее к поверхности вращающейся детали.

Разное – Токарный станок по дереву

Двигатель постоянного тока для беговой дорожки с регулируемой скоростью

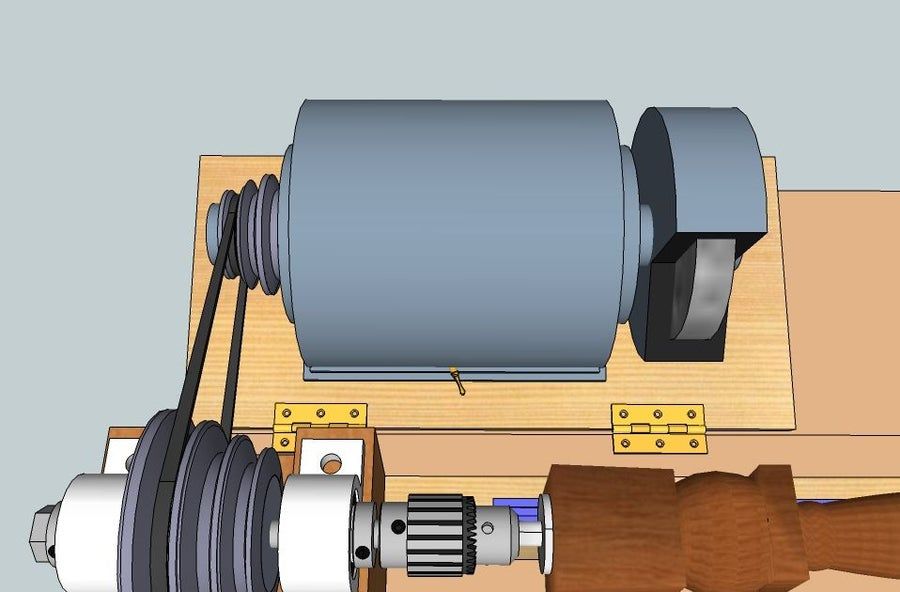

Изучив различные возможные модификации, я решил, что двигатель постоянного тока должен появиться в процессе достаточно рано по нескольким причинам. Во-первых, кажется, что это довольно простая модификация — определенно не в том же классе, что и создание делительной головки или замена ходового винта! Во-вторых, есть много удара по доллару. Я действительно думаю, что точный контроль оборотов в повороте облегчит получение максимальной отдачи от моего азиатского токарного станка. Завершив модификацию, я должен сказать, что она потрясающая! Возможность изменить скорость поворотом циферблата — это сбывшаяся мечта. Вы можете поворачивать на высокой скорости, пока не приблизитесь к обочине, а затем замедлить движение вниз, чтобы сделать это правильно. Если появляется дребезг, измените скорость, и он исчезнет. Начните медленнее, чтобы выполнить черновую резку, а затем увеличьте скорость для чистовой обработки на последнем проходе. Это действительно многое добавляет к токарному станку, и моя обработка поверхности стала даже лучше, чем раньше. Настоятельно рекомендуется!

Завершив модификацию, я должен сказать, что она потрясающая! Возможность изменить скорость поворотом циферблата — это сбывшаяся мечта. Вы можете поворачивать на высокой скорости, пока не приблизитесь к обочине, а затем замедлить движение вниз, чтобы сделать это правильно. Если появляется дребезг, измените скорость, и он исчезнет. Начните медленнее, чтобы выполнить черновую резку, а затем увеличьте скорость для чистовой обработки на последнем проходе. Это действительно многое добавляет к токарному станку, и моя обработка поверхности стала даже лучше, чем раньше. Настоятельно рекомендуется!

Прежде чем я зайду слишком далеко, позвольте мне сказать, что меня очень вдохновили все статьи о модификации токарных станков, которые я читал. Я не изобретал этот мод, я во многом скопировал работу других. Обязательно прочитайте их веб-статьи, и вы многому научитесь. Я также должен отметить, что есть два лагеря, когда речь заходит о двигателях с регулируемой скоростью. В первом используются двигатели постоянного тока с постоянными магнитами, обычно избыточные двигатели беговой дорожки. Во втором используются трехфазные двигатели переменного тока и частотно-регулируемый привод (VFD) для управления их скоростью. Справедливо сказать, что последний ближе к отраслевой практике. Также справедливо сказать, что мы слышим громкий голос International против подхода к двигателям постоянного тока, потому что по какой-то причине они, похоже, не могут получить контроллеры по разумной цене, которые будут работать с их стандартами питания переменного тока (сети). Я иду по пути беговой дорожки, потому что найти эти моторы на eBay намного дешевле, и они отлично подойдут для меня в американских магазинах.

Во втором используются трехфазные двигатели переменного тока и частотно-регулируемый привод (VFD) для управления их скоростью. Справедливо сказать, что последний ближе к отраслевой практике. Также справедливо сказать, что мы слышим громкий голос International против подхода к двигателям постоянного тока, потому что по какой-то причине они, похоже, не могут получить контроллеры по разумной цене, которые будут работать с их стандартами питания переменного тока (сети). Я иду по пути беговой дорожки, потому что найти эти моторы на eBay намного дешевле, и они отлично подойдут для меня в американских магазинах.

Для привода токарного станка потребуется несколько меньше мощности переменного тока (возможно, на 20%), учитывая, как характеристики крутящего момента изменяются в зависимости от скорости двигателя переменного тока по сравнению с двигателем постоянного тока. Для двигателя переменного тока вам нужно что-то около 1 л.с. на одном из этих токарных станков, а для постоянного тока 1,2 было бы идеально. Обратите внимание, что хотя мой двигатель рассчитан на «2,5 л.с.», это не промышленный рейтинг, и двигатель, вероятно, приближается к 1 л.с. или немного больше. Также обратите внимание на диапазон скоростей двигателя, на который вы смотрите. Большинство этих токарных станков имеют передаточное отношение близкое к 1:1 (обычно 1:1,2) на своих шкивах. Рассчитайте максимальную желаемую скорость вращения шпинделя и разделите ее на 1,2, чтобы получить достойную оценку максимальной скорости, которая вам потребуется от вашего двигателя.

Обратите внимание, что хотя мой двигатель рассчитан на «2,5 л.с.», это не промышленный рейтинг, и двигатель, вероятно, приближается к 1 л.с. или немного больше. Также обратите внимание на диапазон скоростей двигателя, на который вы смотрите. Большинство этих токарных станков имеют передаточное отношение близкое к 1:1 (обычно 1:1,2) на своих шкивах. Рассчитайте максимальную желаемую скорость вращения шпинделя и разделите ее на 1,2, чтобы получить достойную оценку максимальной скорости, которая вам потребуется от вашего двигателя.

Это довольно дешевый мод, если вы покупаете детали из излишков или на eBay. Взгляните на то, что я использую:

| Сырье |

Надежный электрический контроллер двигателя с регулируемой скоростью DC-2. 1/2-2 л.с. 90-180В 10А. Модель № DC-92U. Новый, неиспользованный, с инструкцией.

eBay: $50.00

На eBay доступно множество контроллеров постоянного тока. Я сделал поиск по «двигатель (переменная, контроллер, контроллер)» и сделал ставку на этот. Проверьте спецификации, чтобы убедиться, что они совместимы с вашим двигателем. У этого также есть отличная функция, заключающаяся в том, что он может регулировать скорость либо с помощью ручки на устройстве, либо с помощью управляющего сигнала. DC-2 — это полноценный промышленный контроллер, и если вы погуглите, вы обнаружите, что они рекламируются как встроенные в различные виды производственного оборудования.

Я сделал поиск по «двигатель (переменная, контроллер, контроллер)» и сделал ставку на этот. Проверьте спецификации, чтобы убедиться, что они совместимы с вашим двигателем. У этого также есть отличная функция, заключающаяся в том, что он может регулировать скорость либо с помощью ручки на устройстве, либо с помощью управляющего сигнала. DC-2 — это полноценный промышленный контроллер, и если вы погуглите, вы обнаружите, что они рекламируются как встроенные в различные виды производственного оборудования.

CNC4PC производит небольшую плату, которая позволит программному обеспечению ЧПУ управлять скоростью двигателя. Как это круто? Не уверен, что когда-нибудь воспользуюсь этим. На самом деле я купил два из них, думая, что могу подключить один к своему сверлильному станку или другому станку.

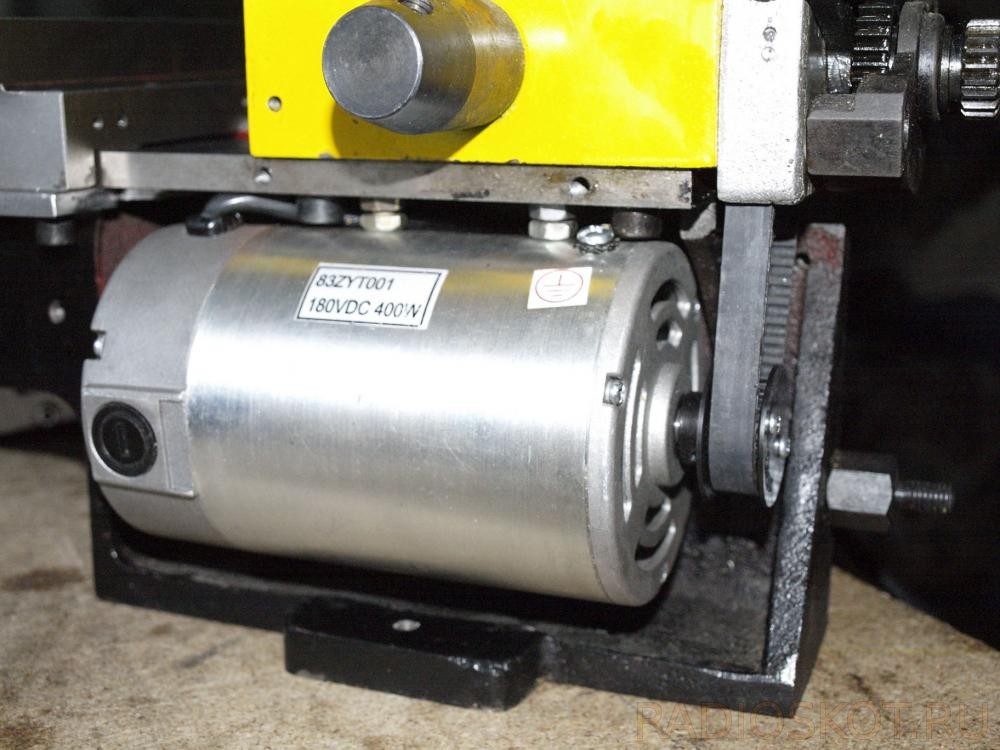

Новый двигатель для беговой дорожки, 2,5 л.с., 130 В пост. тока, 10 А, 4500 об/мин, вращение по часовой стрелке. Это двигатель непрерывного действия с постоянными магнитами.

eBay: $35.00

Электродвигатели постоянного тока также легко найти на eBay. Я даже не стал искать «двигатель беговой дорожки», хотя многие энтузиасты станков использовали такой двигатель. Вы хотите что-то с такой мощностью и номинальным напряжением. Проходите, пока не найдете победителя. Как и в случае с контроллером, я купил два мотора, чтобы модифицировать другую машину.

| Планирование модификации токарного станка и понимание контроллера двигателя постоянного тока |

Для этой модификации необходимо выполнить следующие шаги:

1. Подключить контроллер постоянного тока к двигателю постоянного тока. Я сделаю это перед установкой двигателя на токарный станок и станком, чтобы убедиться, что двигатель и контроллер работают правильно.

2. Изготовьте монтажный кронштейн для крепления двигателя к токарному станку.

3. Изготовьте узел шкива, чтобы двигатель приводил в движение зубчатую передачу токарного станка. Я должен решить, модифицировать ли существующий блок шкивов, сделав невозможным обратный ход, или построить новый пакет специально для этого мотора. В качестве альтернативы можно модифицировать двигатель постоянного тока, чтобы он подходил к комплекту шкивов. Когда шаг 3 будет завершен, я смогу использовать токарный станок с регулируемой скоростью.

Изготовьте узел шкива, чтобы двигатель приводил в движение зубчатую передачу токарного станка. Я должен решить, модифицировать ли существующий блок шкивов, сделав невозможным обратный ход, или построить новый пакет специально для этого мотора. В качестве альтернативы можно модифицировать двигатель постоянного тока, чтобы он подходил к комплекту шкивов. Когда шаг 3 будет завершен, я смогу использовать токарный станок с регулируемой скоростью.

4. Изготовьте специальную панель управления, подходящую для токарного станка.

Передняя панель скоро будет снята…

К счастью, у меня есть инструкция, но я все же хотел внимательно изучить ее и решить, какие функции использовать и как их использовать. Когда все сказано и сделано, мне нужна панель управления со следующими функциями:

– Включение/выключение: в этом контроллере используется трехпозиционный переключатель, положения которого включают запуск двигателя (мгновенный контакт), пуск двигателя (среднее нейтральное положение), и Остановите двигатель (полностью опустите и выключите).

– Быстрый набор: бесступенчатый потенциометр.

– Толчок: мгновенный контакт, который просто ударяет по шпинделю, пока он удерживается в нажатом состоянии. У меня не было случая использовать эту функцию, но большинство людей, кажется, включают ее.

– Реверс: Переключатель для реверса контактов, чтобы двигатель работал в обратном направлении. Примечание. Некоторые элементы управления имеют причудливую версию с электронным тормозом. Для моего контроллера есть всевозможные предупреждения о том, что нужно остановить двигатель перед задним ходом.

Я хочу, чтобы мои органы управления находились на панели, максимально похожей на стандартную панель управления токарным станком, и я хочу сохранить предохранительные блокировки. Самый простой способ сделать это — переместить элементы управления из коробки контроллера двигателя на новую панель, которая поместится на складе. Придется смотреть на зазоры, но если бы пришлось, то я бы пожертвовал функцией джога. Когда все это будет сделано, я хочу, чтобы это выглядело как работа заводского качества, а не как то, что было взломано на токарном станке. При изготовлении моих кабелей руководство по эксплуатации контроллера рекомендует использовать скрученный провод № 16 AWG.

Когда все это будет сделано, я хочу, чтобы это выглядело как работа заводского качества, а не как то, что было взломано на токарном станке. При изготовлении моих кабелей руководство по эксплуатации контроллера рекомендует использовать скрученный провод № 16 AWG.

Я, скорее всего, буду незаметно размещать контроллер позади станка, где он не будет виден и не будет приходить в голову. Если возможно, я думаю, что в конечном итоге изготовлю кронштейн для установки контроллера, обращенного назад за двигателем, возможно, в перевернутом виде (выходы кабеля находятся в нижней части коробки!). Такой же кронштейн будет установлен для установки УЦИ. Пока я не построю указанный УЦИ, я просто оставлю контроллер без кронштейна лежать на верстаке за токарным станком.

Для тестирования я просто воспользуюсь элементами управления на передней панели ЦИ и заставлю все работать как есть. Таким образом, я могу использовать токарный станок для обработки шкива, чтобы он подходил к двигателю.

Внутренности DC-2…

Давайте рассмотрим внутренние соединения на DC-2. Рядом с центром печатной платы находится большой черный разъем черного цвета, а внизу — ряд из трех коричневых блоков меньшего размера:

Рядом с центром печатной платы находится большой черный разъем черного цвета, а внизу — ряд из трех коричневых блоков меньшего размера:

| . Черная клеммная колодка Слева направо | |

| А1 | Выход постоянного тока |

| A2/F2 | Выход постоянного тока |

| 51 | Не используется |

| L1 | Вход переменного тока |

| L2/F1 | Вход переменного тока |

Коричневая клеммная колодка Слева направо, средняя колодка | ||

| 32 | Термостат двигателя: перемычка на 132, так как у нас нет термостата.  | |

| 132 | Проводка для Start/Stop/Jog использует эти три:

| |

| 35 | ||

| 38 | ||

| 419 | ||

| 519 | ||

| 326 | Потенциометр управления скоростью 5 кОм: Левый = 156, правый = 157, стеклоочиститель = 326. | |

| 156 | ||

| 157 | ||

| 126 | ||

После того, как различные входы/выходы питания и управляющие соединения выполнены, необходимо рассмотреть ряд перемычек, чтобы правильно настроить контроллер для нашего приложения. Они делают такие вещи, как установка напряжения и диапазона силы тока, а также изменение различных параметров управления. И, наконец, есть серия триммеров, которые можно регулировать с помощью отвертки. Установите минимальную скорость, максимальную скорость и ускорение, просто повозившись с тримпотами и поэкспериментировав с двигателем.

Они делают такие вещи, как установка напряжения и диапазона силы тока, а также изменение различных параметров управления. И, наконец, есть серия триммеров, которые можно регулировать с помощью отвертки. Установите минимальную скорость, максимальную скорость и ускорение, просто повозившись с тримпотами и поэкспериментировав с двигателем.

На случай, если мне когда-нибудь понадобится поставить двигатель переменного тока обратно, вот соединения…

| Интерфейс контроллера постоянного тока с двигателем постоянного тока и проверка |

Шнур питания переменного тока:

Я отрезал гнездовой конец запасного шнура питания компьютера, который у меня был, пропустил его по дну коробки контроллера, завязал узел на шнуре для уменьшения натяжения (не хотел бы вытащите клеммы, и внутри этого корпуса будет прыгать переменный ток!), залужил концы проводов, а затем прикрепил несколько обжимных лепестковых разъемов к трем проводникам. Для безопасности я заземлил корпус, а два других провода присоединил к клеммам L1/L2 черной клеммной колодки.

Для безопасности я заземлил корпус, а два других провода присоединил к клеммам L1/L2 черной клеммной колодки.

Подключение двигателя постоянного тока:

Я использовал шнур лампы, чтобы убедиться, что у меня есть провод с приличной пропускной способностью по току, припаял несколько лопаток с обоих концов, завязал узел для снятия натяжения внутри коробки контроллера и вуаля! Я был подключен.

Тестовый запуск:

Учитывая, что я купил эти компоненты на eBay, имело смысл протестировать их только в начале этого проекта, прежде чем я потратил на них много времени. На этом этапе действительно легко проверить двигатель, и я должен сказать, что был очень доволен, когда он загорелся. Заводские настройки потенциометров по умолчанию таковы, что ускорение и торможение установлены на самые медленные значения. Это означает, что когда вы поворачиваете диск скорости, двигатель медленно дросселируется до установленного вами значения. Я немного подправил горшки, чтобы сделать их немного более отзывчивыми. В частности, я хотел, чтобы замедление происходило довольно быстро, если я хочу замедлить двигатель. Я также возился с минимальной и максимальной скоростью. В минимальном варианте по умолчанию двигатель едва вращался, что не походило на что-то, что могло бы работать на токарном станке. Я набрал его до 30 или 40 оборотов в минуту на минимуме. Точно так же максимум 4000 об/мин, и это на токарном станке, у которого старый двигатель имел максимум 1725 об/мин. 4000 показалось многовато, поэтому я немного уменьшил и его. Что это делает, так это делает весь диапазон быстрого набора панели доступным и пригодным для использования.

В частности, я хотел, чтобы замедление происходило довольно быстро, если я хочу замедлить двигатель. Я также возился с минимальной и максимальной скоростью. В минимальном варианте по умолчанию двигатель едва вращался, что не походило на что-то, что могло бы работать на токарном станке. Я набрал его до 30 или 40 оборотов в минуту на минимуме. Точно так же максимум 4000 об/мин, и это на токарном станке, у которого старый двигатель имел максимум 1725 об/мин. 4000 показалось многовато, поэтому я немного уменьшил и его. Что это делает, так это делает весь диапазон быстрого набора панели доступным и пригодным для использования.

| Изготовление монтажного кронштейна двигателя |

Это была несложная задача, включающая алюминиевый сплав, горизонтальную ленточнопильный станок, сверлильный станок и походы в хозяйственный магазин за гайками, болтами и шайбами подходящего размера.

Снимите заводской двигатель и измерьте:

Теперь у вас есть возможность измерить заводской двигатель, как его крепления, так и размеры шкива и вала, которые должны быть согласованы.

Изготовление монтажного кронштейна:

У меня было несколько алюминиевых пластин толщиной 1/4″ и 3/16″, которые я использовал для изготовления опоры двигателя. В основном я вырезал 5 1/2-дюймовый квадратный кусок толстого материала, просверлил два отверстия для монтажных отверстий двигателя в середине и четыре отверстия, чтобы соответствовать токарному станку по углам. Затем я взял более тонкий материал и сделал пару боковых пластин, которые удерживаются угловыми отверстиями в большой пластине сверху и снизу. Это было быстро и легко. Если бы мне пришлось делать это во второй раз, я думаю, что сделал бы верхние или нижние отверстия большего размера, чтобы сделать выравнивание менее привередливым для начала. Вы можете увидеть, как это выглядит (по крайней мере, частично) ниже.

Примечание : Обязательно прочитайте обновление ниже о том, как я переделал опоры двигателя, чтобы они были прочнее и их было легче устанавливать и снимать.

Изготовление пылезащитного чехла:

Здесь я воспользовался запатентованным Клетусом Беркли методом горячего приклеивания прокладок на охлаждающие отверстия двигателя, чтобы не допустить попадания стружки. Горячий клей не будет очень хорошо прилипать, если вы не очистите двигатель изопропиловым спиртом, чтобы удалить все следы масла, а затем дважды приклеите его. Другими словами, нанесите клей как на мотор, так и на колодки, чтобы клей мог приклеиться к самому себе, когда вы их соединяете. Вы можете увидеть, как это выглядит внизу.

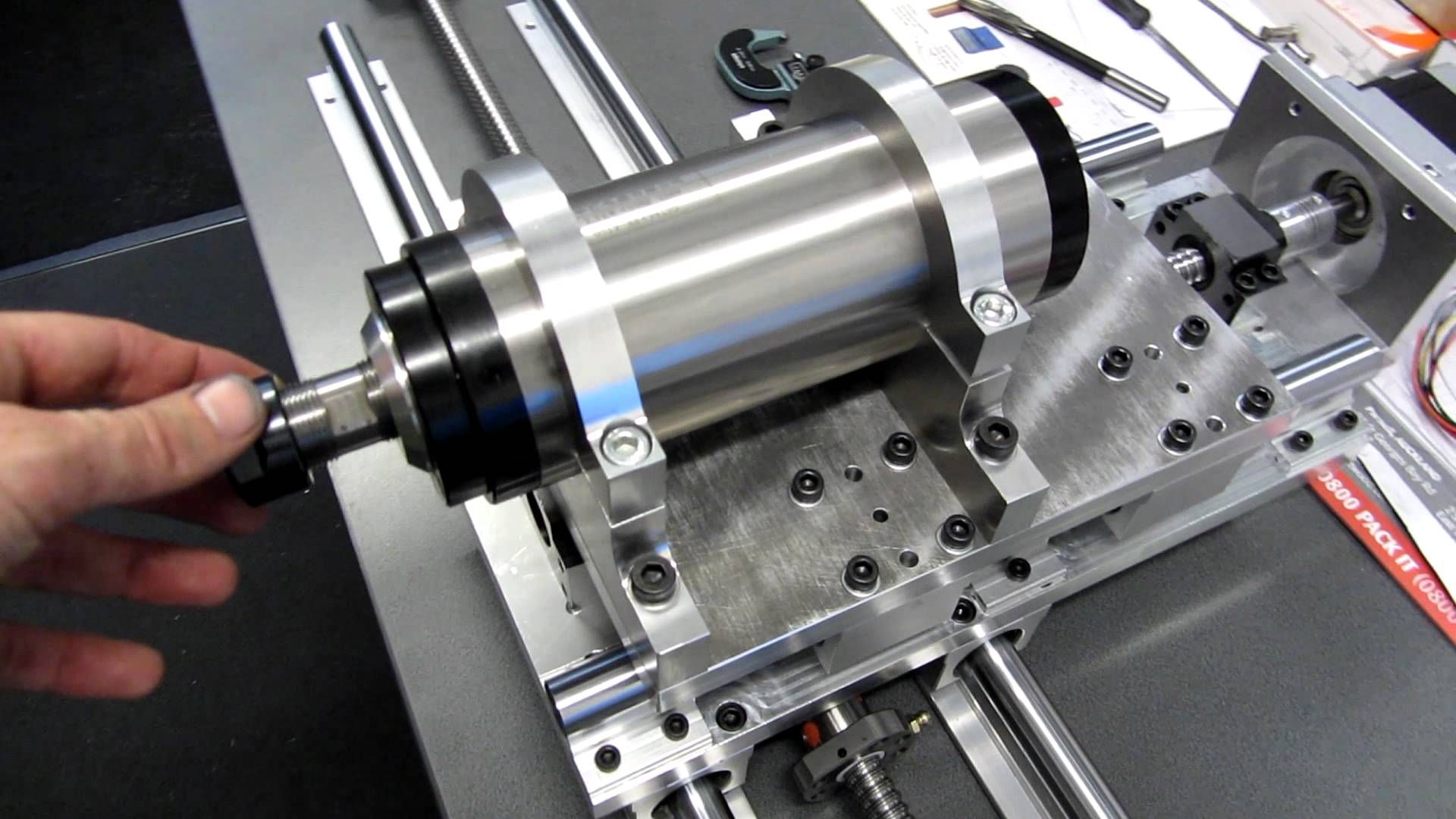

| Адаптация узла шкива к двигателю постоянного тока |

Это было немного обидно. На станках Lathemasters шкив ГРМ имеет большее отверстие, чем двигатели беговой дорожки. Я решил отказаться от блока шкивов, который крепится к двигателю, и от промежуточного вала. Этот двигатель имеет тонны оборотов в минуту, но ему не хватает крутящего момента по сравнению с заводским двигателем. Промежуточный вал дает соотношение 2: 1, чтобы помочь в этом. Это означало, что мне нужно было только установить шкив ГРМ.

Промежуточный вал дает соотношение 2: 1, чтобы помочь в этом. Это означало, что мне нужно было только установить шкив ГРМ.

Я решил надеть на шкив ГРМ медную трубку, которая у меня была, чтобы она была более концентричной по отношению к валу:

Втулка и укороченная шпонка…

Я также укоротил шпонку, чтобы она проходила только под шкив ГРМ. Затем я хотел сделать концевые части, чтобы они проходили по обе стороны от шкива, чтобы удерживать ремень на месте и правильно расположить шкив на валу. В качестве временной меры я обработал эти детали, используя только набор шайб и обычную втулку вала, чтобы удерживать шкив ГРМ на месте:

Временный станок для обработки проставок шкивов. Вы также можете увидеть монтажные пластины…

Временная установка позволила мне поэкспериментировать с расстоянием, пока я не добился нужного результата. Определенные конфигурации, казалось, заставляли ремень сойти с конца. Я немного скосил проставки, чтобы они направляли ремень обратно в центр.

Проставка со скосом…

Последнее, что я сделал, это вкрутил 2 установочных винта в шкив ГРМ. Я ставлю это на 90 градусов друг к другу. Потребовалась некоторая шлифовка установочных винтов, чтобы убедиться, что они не выступают на пути ремня, и я также тщательно спилил любые заусенцы.

Центральное отверстие для установочного винта шкива. Вы сверлите все отверстия по центру, не так ли?

Просверлено № 7 перед нарезанием резьбы 1/4-20 моим пилотным метчиком…

Готовый двигатель с обработанными прокладками шкива и пылезащитными крышками…

На данном этапе все работает плавно и тихо, поэтому расположение шкивов меня вполне устраивает. Мне нужно подумать о том, чтобы на днях изготовить для него красивую нестандартную панель, которая поместится на складе. Сейчас я просто хочу проехать на нем несколько миль, чтобы убедиться, что он работает хорошо. За панель, наверное, побеспокоюсь, когда придет время устанавливать УЦИ и тахометр.

Кто производит лучшие в мире отвертки?

Серьезно. И не думайте, что это Snap On или Craftsman.

Слушай, я люблю статьи “Лучшие в мире”. Почему? Потому что кем бы вы ни были, вы заслуживаете самого лучшего. Особенно самое лучшее из того, чем вы будете часто пользоваться, например, отвертка. Так что проверь и увидишь. Мы покажем вам 8 брендов, которые намного лучше обычных отверток.

Кто лучший в мире?

| Обновление | : сломанные опоры двигателя |

Ладно, кто крутил мой токарный станок задом наперёд!

Ну этот мод продержался у меня целых 2 года, но в итоге я сломал подушку двигателя. Я начал замечать вибрацию в определенных диапазонах скоростей около средних 2/3 диапазона. Казалось, что если я разгонюсь до максимальной скорости, а затем сбавлю скорость, вибрация исчезнет. Я списал это на какой-то странный эффект резонанса и научился с этим жить. В конце концов, вибрация стала усиливаться и усиливаться, пока токарный станок не вышел из строя. На этом этапе я искренне волновался, что подшипники шпинделя сгорели.

В конце концов, вибрация стала усиливаться и усиливаться, пока токарный станок не вышел из строя. На этом этапе я искренне волновался, что подшипники шпинделя сгорели.

Многое нужно расчистить, чтобы очень легко добраться до опор двигателя…

Итак, я начал смотреть на это и в конце концов заметил, что зубчатый ремень ГРМ кажется слишком ослабленным. Приглядевшись, я решил, что конечно же, он был слишком свободным, и я мог видеть значительный люфт в двигателе — он был закреплен ненадежно! Моей первой реакцией было огромное облегчение, что я не собираюсь заменять подшипники шпинделя. Мое второе было оттенком раздражения. В первый раз было трудно вставить двигатель, и потребовалось около четырех маленьких ручек, чтобы правильно выровнять и затянуть болты.

Сломанный крепежный болт. Вы можете видеть, что двигатель поддерживался двумя узкими краями, а также болтами: нужно немного распределить нагрузку!

Когда я разобрал все это дело, я обнаружил, что дело не только в ослаблении болтов из-за вибрации. Один из двух болтов, крепящих корпус двигателя к алюминиевому креплению, полностью сломался внутри корпуса. Ага, говорю! Я собираюсь сделать лучшую опору двигателя, чтобы это не повторилось. В то же время я хотел, чтобы было легче устанавливать и снимать двигатель с токарного станка. К этому времени у меня теперь была мельница, а не просто сверлильный станок, так что исправить ситуацию было несложно.

Один из двух болтов, крепящих корпус двигателя к алюминиевому креплению, полностью сломался внутри корпуса. Ага, говорю! Я собираюсь сделать лучшую опору двигателя, чтобы это не повторилось. В то же время я хотел, чтобы было легче устанавливать и снимать двигатель с токарного станка. К этому времени у меня теперь была мельница, а не просто сверлильный станок, так что исправить ситуацию было несложно.

Первое, что я сделал, что я должен был сделать, когда впервые взялся за этот мод, – это перейти от болтового крепления рамы станка к использованию шпилек. Я просто срезал головки болтов, которые у меня были, с помощью угловой шлифовальной машины и отрезного круга, слегка подправил их на шлифовальной машине, а затем надел на каждую гайку примерно на треть высоты и закрепил гайки на месте действительно прочным красный локтайт. После высыхания я мог приложить гаечный ключ к гайкам, чтобы затянуть шпильки в раму станка. Это позволило мне установить двигатель на пластину и надеть всю сборку на шпильки. Теперь намного проще установить двигатель!

Теперь намного проще установить двигатель!

Чтобы сделать шпильку, сначала отрежьте головку…

Затем закрепите гайки, чтобы у вас был способ затянуть шпильку…

Шпильки облегчают установку двигателя на монтажную пластину…

Вторым улучшением было то, что я сделал пару боковых блоков с фрезерованием на них под углом 45 градусов, чтобы удерживать двигатель, чтобы он не мог t раскачиваться в стороны. Я думаю, что такое раскачивание, вероятно, является причиной того, что оригинальная опора двигателя сломалась. Боковые блоки имеют фрезерованные прорези, поэтому их можно регулировать, и я плотно прижал их к корпусу двигателя.

Я собрал всю сборку обратно, и она работает гладко, как шелк!

Надеюсь, прослужит еще как минимум 2 года, на этот раз под управлением ЧПУ.

Тип двигателя для малогабаритного токарного станка

Задавать вопрос

спросил

Изменено 1 год, 10 месяцев назад

Просмотрено 10 тысяч раз

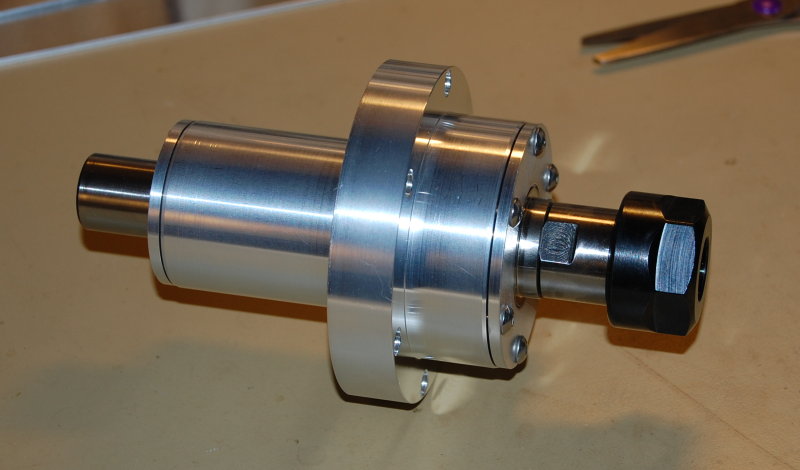

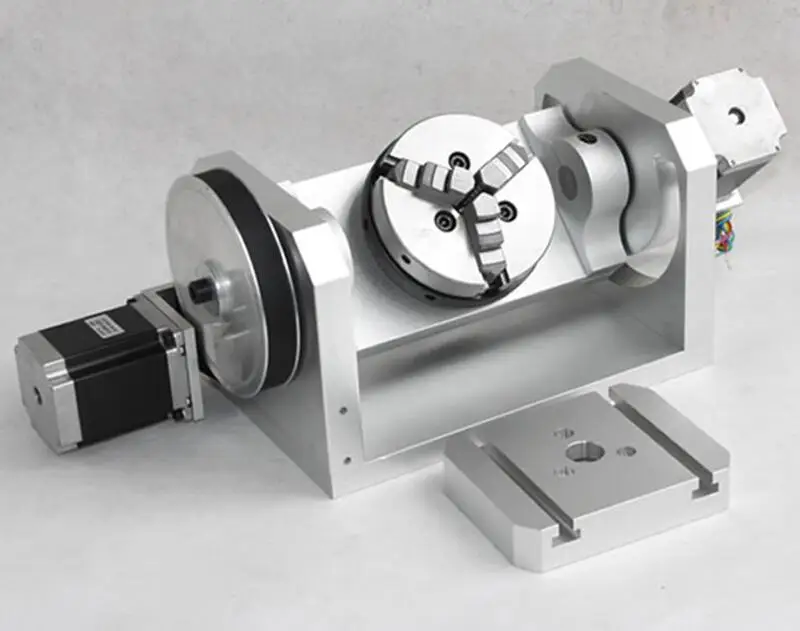

$\begingroup$ Я работаю над проектом небольшого токарного станка, который можно было бы использовать в качестве горизонтально-сверлильного станка наподобие Westhoff.

Мой план состоит в том, чтобы иметь определенные скорости с редуктором, а не бесступенчатую регулировку скорости.

Мне интересно, какой тип мотора будет лучшим. Стоимость не имеет значения, но он должен быть компактным, не более 6 дюймов в диаметре и, возможно, меньше.

Пусковой крутящий момент не требуется, так как в этом случае вы всегда можете запустить двигатель без нагрузки; на самом деле, даже если бы у двигателя был нулевой пусковой крутящий момент, я потенциально мог бы добавить небольшой стартер для запуска основного двигателя, если бы это было лучше.

Работает от обычной бытовой сети переменного тока

Я думаю найти двигатель с высоким номинальным максимальным крутящим моментом, а затем просто запустить двигатель на этой идеальной скорости, используя шестерни для регулировки скорости по мере необходимости

Очевидно, чем больше лошадиных сил, тем лучше

Некоторые дополнительные моменты, которые следует учитывать:

Для предполагаемого класса токарных/фрезерных станков целевая мощность будет находиться в диапазоне от 1 до 2 л.

с.

с.Желателен более легкий или компактный двигатель, чтобы свести к минимуму общую площадь токарного станка. Следовательно, желателен двигатель с относительно высокой мощностью для его веса/размера.

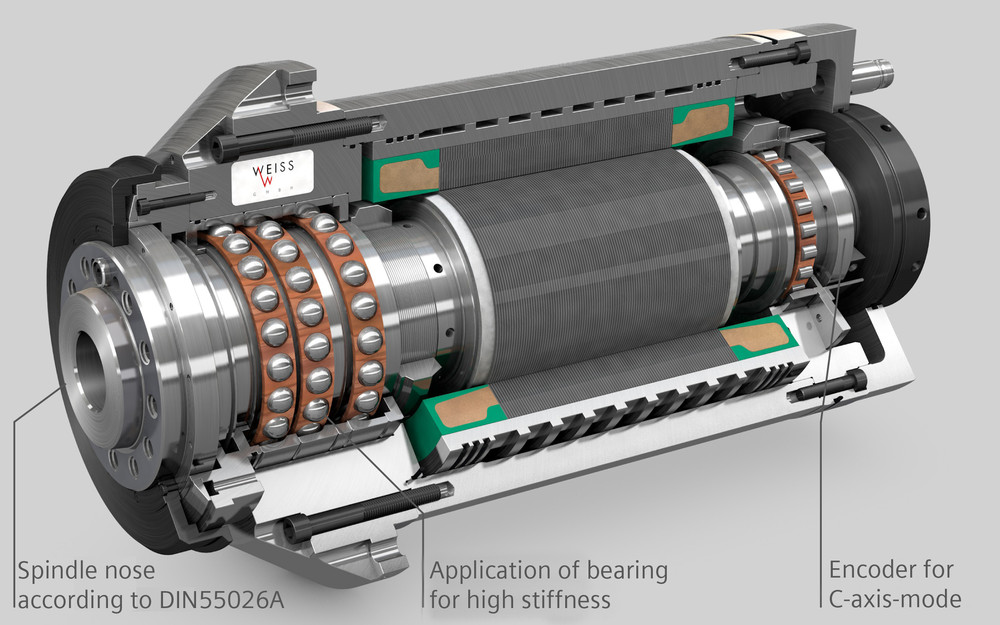

Высококачественные токарные станки используют проскальзывающую муфту для защиты двигателя и редуктора от чрезмерных нагрузок. Сцепление настроено на такой крутящий момент, чтобы максимально возможная нагрузка не сломала зубья ни на одной из шестерен.

Односкоростной двигатель подойдет, потому что высококлассный токарный/фрезерный станок будет иметь систему зубчатых передач, которая определяет число оборотов станка и позволяет их изменять.

Важно, чтобы двигатель обладал сильной инерционной силой, так как при резке металла иногда будет присутствовать жесткое включение, так что нагрузка на двигатель может неожиданно возрасти на доли секунды, когда резец ударит по включению.

Важно, чтобы скорость токарного станка была как можно более стабильной, потому что, если скорость токарного станка колеблется при изменении нагрузки, то качество обработки реза будет ухудшаться.

Что требуется, так это чтобы двигатель продолжал вращаться с одной и той же скоростью независимо от изменчивости нагрузки.

Что требуется, так это чтобы двигатель продолжал вращаться с одной и той же скоростью независимо от изменчивости нагрузки.Стоимость не имеет значения, поскольку другие части станка будут намного дороже в изготовлении, чем двигатель, поэтому двигатель составляет относительно небольшую часть стоимости изготовления станка.

Какой тип двигателя лучше всего соответствует этим характеристикам?

- двигатели

Если деньги не имеют значения, использование двигателя постоянного тока для токарного станка дает множество преимуществ. Возможность плавного регулирования скорости является огромным преимуществом для токарного станка. По сравнению с другими станками у токарного станка есть специфическая проблема, заключающаяся в том, что окружность (и, следовательно, правильная скорость резания) неизбежно изменяется во время работы. Попробуйте уменьшить 30-миллиметровый пруток до 10 мм, окружность изменится в 3 раза, поэтому любая фиксированная скорость резания будет быть компромиссом, альтернативой является переключение передач посреди работы.![]() 0003

0003

Также очень полезно иметь возможность точной настройки скорости резания на лету при нарезке резьбы или точении сложных материалов. Возможность точной регулировки скорости резания также позволяет получить более эффективную производительность при заданной мощности двигателя.

Альтернативой является асинхронный двигатель переменного тока, он дешевле и не требует электронного управления, но в то же время не позволяет регулировать скорость в одной фазе.

С точки зрения начального крутящего момента выбирать между ними не так уж и много. Большие двигатели переменного тока обычно имеют расщепленную фазу, что обеспечивает высокий пусковой момент.

Ограничение по мощности будет зависеть от того, что может обеспечить ваш источник питания. Однофазные двигатели обычно имеют мощность около 4 л.с., но для этого требуется источник питания 240 В 20 А.

Чтобы дать вам некоторое представление о требованиях к мощности, токарный станок мощностью 500 Вт с бесщеточным двигателем постоянного тока достаточно хорошо справится со сверлением отверстий диаметром примерно до 16 мм и с осторожностью просверлит отверстия диаметром 25 мм в металлах с хорошей обрабатываемостью (т. е. свинцованная или сульфированная мягкая сталь). или латуни) и режет до 1 мм за один проход.

е. свинцованная или сульфированная мягкая сталь). или латуни) и режет до 1 мм за один проход.

Для небольшого токарного станка (скажем, патрон 120 мм) двигатель мощностью 1200 Вт, вероятно, был бы идеальным, а это почти предел для бытового источника питания.

В общем, двигатели постоянного тока имеют тенденцию быть немного более компактными для такого рода требований к мощности, чем асинхронные двигатели переменного тока. Кроме того, возможность добавления контроля скорости значительно упрощает конструкцию трансмиссии, хотя наличие нескольких передач все же является преимуществом.

По моему опыту, для небольшого токарного станка, работающего от однофазной сети, бесщеточный двигатель постоянного тока намного удобнее и эффективнее с точки зрения общей производительности, чем эквивалентный двигатель переменного тока. Трехфазная машина дает лучшее из обоих миров, но здесь это не вариант.

$\endgroup$ $\begingroup$ Обычно для токарных станков используется шунтирующий двигатель постоянного тока.

с.

с. Что требуется, так это чтобы двигатель продолжал вращаться с одной и той же скоростью независимо от изменчивости нагрузки.

Что требуется, так это чтобы двигатель продолжал вращаться с одной и той же скоростью независимо от изменчивости нагрузки.